Газосиликат теплопроводность: Коэффициент теплопроводности блоков из газосиликата — CemGid.ru

Коэффициент теплопроводности блоков из газосиликата — CemGid.ru

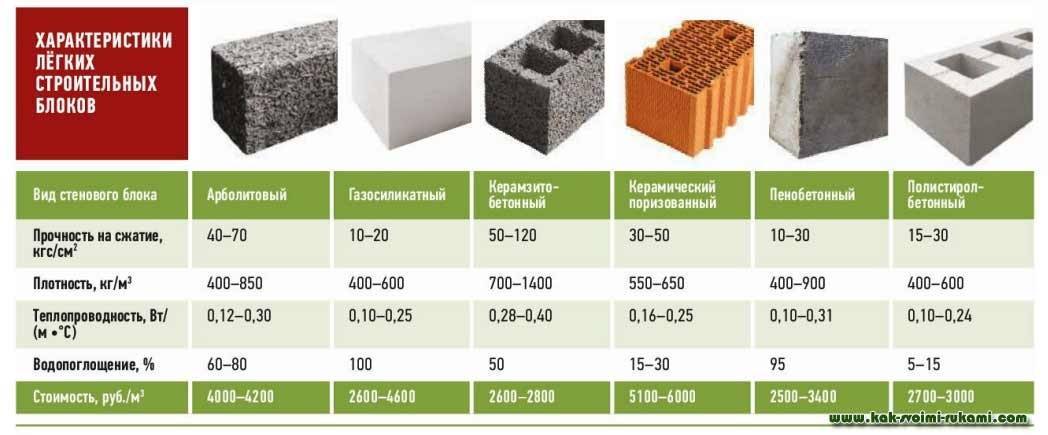

Способность к эффективному удержанию тепла внутри помещений играет ключевую роль при выборе материалов для возведения наружных стен зданий, характеристики, отражающие ее в количественном выражении, обязательно учитываются при проведении расчета их толщины. Неизменно высокие результаты показывают газосиликатные блоки и плиты, обеспечивающие низкую термопередачу при минимальной нагрузке на основание и достаточно хорошей прочности.

Определение и влияние на другие характеристики

В количественном выражении отражает способность газосиликата проводить тепло с учетом его постоянного агрегатного состояния и условий эксплуатации. По сути является аналогом электропроводимости: чем она выше, тем активнее происходит теплообмен. Существует прямая связь между толщиной строительных конструкций, удельным весом и структурой их основы и показателем термопередачи.

Пористые и удерживающие внутри воздух блоки или плиты в сухом виде имеют неизменно низкую теплопроводность, уплотненные разновидности – наоборот.

Обратная величина этой характеристики – способность к препятствованию прохождения тепла сквозь структуру: чем она выше, тем лучше элементы подходят для утепления или постройки энергосберегающих сооружений. По этой причине для организации отвода или теплопередачи используются элементы из стали или алюминия, имеющие крайне низкое термическое сопротивление, а при необходимости поддержки определенного режима внутри – стройматериалы с ячеистой или волокнистой структурой: дерево, минвата, газосиликат или пенобетон, поризованная или пустотелая керамика, пенопласт, ППУ, эковата.

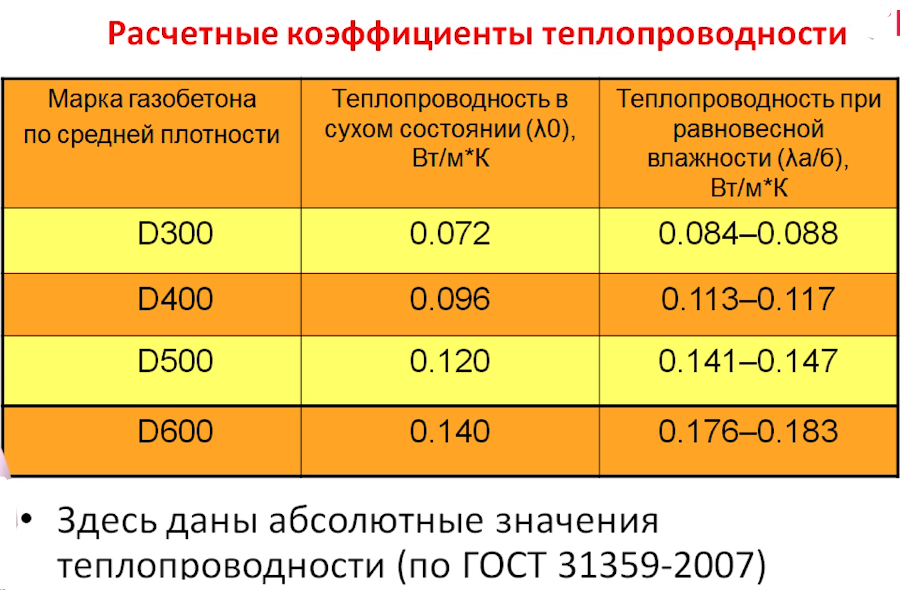

Кладочные изделия представлены марками с разной плотностью, в пределах D300-D400 они относятся к теплоизоляционным, D500 и D600 – совмещают утепляющие и конструкционные способности, свыше D700 – не обладают энергосберегающими свойствами. D400 могут использоваться при возведении нагружаемых стен, но лишь при условии их надежного армирования и поддержки каркасом, при исключении мостиков холода в дополнительной защите от потерь тепла они не нуждаются. При повышении плотности марки скорость теплообмена между наружной и внутренней средой увеличивается, что приводит к необходимости утепления фасада.

При повышении плотности марки скорость теплообмена между наружной и внутренней средой увеличивается, что приводит к необходимости утепления фасада.

| Марка плотности | D300 | D400 | D500 | D600 |

| Теплопроводность г в сухом состоянии, Вт/м·°C | 0,08 | 0,096 | 0,12 | 0,14 |

| Коэффициент паропроницаемости газосиликата, мг/м·ч·Па | 0,26 | 0,23 | 0,2 | 0,16 |

Это значение подтверждается производителем опытным путем, для его определения в домашних условиях можно направить на блок горелку (или поставить его на плиту) и измерять изменение температуры в 3-4 см углублении на другой стороне с интервалом в 1 мин. После прекращения нагрева отслеживается динамика охлаждения. Такой опыт позволяет проверить не только изоляционные свойства, но и огнестойкость.

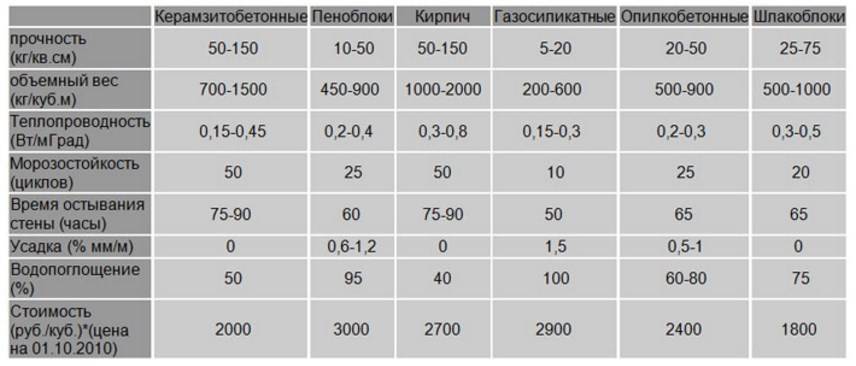

Сравнения коэффициентов теплопроводности газоблоков и других материалов

Большинство современных строительных конструкций, разделяющих зоны с разными температурами, являются многослойными. Их величина термического сопротивления суммируется с учетом толщины каждой прослойки в метрах и термопроводности при стандартных условиях (нормальной влажности и температуре). Усредненные нормативные значения последней приведены в таблице ниже:

Их величина термического сопротивления суммируется с учетом толщины каждой прослойки в метрах и термопроводности при стандартных условиях (нормальной влажности и температуре). Усредненные нормативные значения последней приведены в таблице ниже:

| Вид | Средний диапазон плотности, кг/м3 | Коэффициент теплопроводности в сухом состоянии, Вт/м·°C |

| Мелкоштучные кладочные изделия и блоки из искусственного камня | ||

| Кирпич красный плотный | 1700-2100 | 0,67 |

| То же, пористый | 1500 | 0,44 |

| Силикат | 1000-2200 | 0,5-1,3 |

| Керамический поризованный камень | 810-840 | 0,14-0,185 |

| Многопустотные камни из легкого бетона | 500-1200 | 0,29-0,6 |

| Дерево | ||

| Дуб | 700 | 0,23 |

| Клен | 620-750 | 0,19 |

| Лиственница | 670 | 0,13 |

| Липа | 320-650 | 0,15 |

| Сосна | 500 | 0,18 |

| Береза | 510-770 | 0,15 |

| Блоки и плиты из ячеистых видов бетона | ||

| Пенобетон | 300-1250 | 0,12-0,35 |

| Автоклавные газосиликатные и газобетонные | 280-1000 | 0,07-0,21 |

| Строительные плиты из пористого бетона | 500-800 | 0,22-0,29 |

| Утеплители | ||

| Пенополистирол | 40 | 0,038 |

| Маты из минеральной ваты | 50-125 | 0,048-0,056 |

| Эковата | 35-60 | 0,032-0,041 |

Несложно заметить, что из всех видов кладочных материалов автоклавные газосиликатные блоки в разы выигрывают в сопротивлении теплопередаче. На практике это означает возможность уменьшения толщины стен при равном теплообмене и отсутствии необходимости их наружного утепления. В этом плане они уступают лишь дереву, для сравнения: равную теплопроводность имеют 140 мм сухого бруса, 250 – кладки из газосиликата, 500 – керамзитобетона и 650 – монолитной стены из кирпича. У продукции, используемой при утеплении, такая же низкая эффективность теплообмена наблюдается у плиты ППУ толщиной в 25 мм, полистирола в 60, пробки в 70 и минеральной ваты в 80.

На практике это означает возможность уменьшения толщины стен при равном теплообмене и отсутствии необходимости их наружного утепления. В этом плане они уступают лишь дереву, для сравнения: равную теплопроводность имеют 140 мм сухого бруса, 250 – кладки из газосиликата, 500 – керамзитобетона и 650 – монолитной стены из кирпича. У продукции, используемой при утеплении, такая же низкая эффективность теплообмена наблюдается у плиты ППУ толщиной в 25 мм, полистирола в 60, пробки в 70 и минеральной ваты в 80.

Высокая способность к удержанию тепла допускает использование как конструкционных изделий, так и в качестве изолятора. Марки D500 и D600 совмещают оба свойства, но при превышении плотности свыше 700 кг/м3 сопротивление теплопередаче снижается и возникает потребность либо в наружном утеплении, либо в увеличении толщины кладки, и как следствие – росту затрат. С целью исключения ошибок этот параметр определяет расчет, проводимый на стадии проектирования и учитывающий климатические условия региона, требуемую температуру внутри здания и точную теплопроводность.

Газосиликатные блоки: достоинства и недостатки. Марки D100

Газосиликатные блоки – относительно новый строительный материал с отличными эксплуатационными свойствами. Он используется при возведении малоэтажных объектов жилого, коммерческого и хозяйственного назначения. Изготовленные из цемента, гипса, извести и воды, газоблоки обладают рядом важных достоинств. Именно о них мы и расскажем в этой статье.

Газосиликатные блоки: + и −

В список наиболее важных достоинств этого строительного материала входят следующие:

-

Прочность на сжатие. Газосиликатные блоки имеют несколько классов прочности, самые распространенные из них – В-1,5, В-2,5 и В-3,5. Блоки с показателем B-3,5 выдерживают нагрузку до 600 кг/куб.м. и используются для строительства несущих стен в домах высотой до 5 этажей.

-

Отличные теплоизоляционные свойства. Благодаря своей пористой структуре, газосиликат прекрасно аккумулирует и сохраняет тепло внутри дома.

-

Высокая паропроницаемость. Важное преимущество газосиликатных блоков – в том, что они хорошо пропускают воздух, поэтому в помещении создается комфортный микроклимат, свойственный деревянным домам.

-

Идеальная геометрия. Строить из газоблоков – удобно, быстро и легко. Элементы кладки прочно фиксируются специальным клеем, между ними не остается «мостиков холода».

-

Малый вес. При всей своей прочности, газосиликат в 5 раз легче бетона. Стены из этого материала не нуждаются в массивном фундаменте.

-

Превосходная звукоизоляция. По этому показателю кладка из газосиликатных блоков в 10 раз превосходит кирпичную.

-

Морозостойкость. Стены из данного материала выдерживают не менее 100 циклов, сохраняя при этом все свои эксплуатационные свойства.

-

Долговечность. Газосиликат не подвергается воздействию грибка и плесени, а также не разрушается грызунами.

-

Пожаробезопасность. Этот материал не горит, не плавится и не выделяет опасных газов даже на открытом огне.

-

Экологичность. По данному показателю газосиликат уступает лишь древесине. Он не имеет запаха и не выделяет токсичных веществ.

Наряду со всеми вышеописанными плюсами, газосиликатные блоки имеют несколько минусов:

-

Высокая гигроскопичность. Газобетон хорошо впитывает влагу, вследствие чего теряет свои эксплуатационные характеристики. Поэтому стены из этого материала нуждаются в качественной гидроизоляции.

-

Хрупкость. Газосиликатные блоки прочны на сжатие, но они плохо выдерживают нагрузку на изгиб и растяжение.

Хранить, транспортировать и использовать такой материал нужно с осторожностью.

Хранить, транспортировать и использовать такой материал нужно с осторожностью. -

Усадка. Она может быть весьма значительной, поэтому каждый третий-четвертый ряд газосиликатной кладки рекомендуют укреплять армирующей сеткой или арматурой. Если это не сделать, то стена может со временем дать трещину.

Важно также учитывать, что при увеличении прочностных характеристик этот материал теряет свои теплоизоляционные свойства.

Газосиликатные блоки: какие лучше для строительства дома

При выборе строительного материала важно ориентироваться на следующие характеристики:

Плотность. Блоки марок D100, D200 и D300 используются только в качестве теплоизоляционного материала. Для строительства подходит газосиликат марок D400, D500 и D600. Чем выше данный показатель, тем плотнее будут блоки, и наоборот.

Прочность. Для строительства одноэтажных домов применяются газоблоки классов В-1,5 и B-2,0. Одноэтажные и двухэтажные коттеджи с перекрытиями из легких конструкций возводятся из газосиликата класса В-2,5. Блоки с показателем прочности B-3,5 предназначаются для обустройства двухэтажных домов с монолитным перекрытием. Самый прочный материал – класса B-5,0 – можно использовать при строительстве конструкций высотой 3-5 этажей.

Одноэтажные и двухэтажные коттеджи с перекрытиями из легких конструкций возводятся из газосиликата класса В-2,5. Блоки с показателем прочности B-3,5 предназначаются для обустройства двухэтажных домов с монолитным перекрытием. Самый прочный материал – класса B-5,0 – можно использовать при строительстве конструкций высотой 3-5 этажей.

Теплопроводность. Чем меньше плотность этого материала, тем выше его теплоизоляционные качества. Газоблоки класса D400 имеют коэффициент теплопроводности 0,083-0,104 Вт/м°C, а класса D600 – 0,112-0,144 Вт/м°C. Более «воздушный» материал, в свою очередь, отличается меньшей теплопроводностью: у газосиликата D300 этот показатель составляет 0,072 – 0,088 Вт/м°C, а у D200 и D100 он еще ниже.

При выборе газосиликатных блоков важно учитывать все плюсы и минусы этого материала, а также технические характеристики дома, для строительства которого они приобретаются. Заказать газосиликатные блоки по выгодной цене с доставкой по России можно в компании «Керамик Групп».

Термические свойства аэрогелей кремнезема

После приготовления первых аэрогелей кремнезема Кистлер приступил к их максимально тщательной характеристике. Одним из необычных свойств, которые он обнаружил, была их очень низкая теплопроводность. Кистлер также обнаружил, что теплопроводность еще больше уменьшается в вакууме. Однако в 1930-х годах теплоизоляция не была приоритетной, и применение аэрогелей в теплоизоляционных системах не рассматривалось. Ренессанс технологии аэрогеля около 1980 совпало с возросшей озабоченностью по поводу энергоэффективности и воздействия хлорфторуглеродов (ХФУ) на окружающую среду. Тогда стало ясно, что аэрогели на основе диоксида кремния представляют собой привлекательную альтернативу традиционной изоляции из-за их высокой изоляционной способности и экологически чистых методов производства. К сожалению, производственные затраты на материал были непомерно высокими для таких чувствительных к затратам отраслей, как жилищное строительство. В нескольких учреждениях по всему миру (включая лабораторию Беркли) были предприняты и продолжаются значительные исследовательские усилия, чтобы обойти эту проблему за счет повышения изоляционных характеристик и снижения производственных затрат аэрогелей кремнезема.

Прохождение тепловой энергии через изоляционный материал происходит по трем механизмам; твердотельная проводимость, газовая проводимость и радиационная (инфракрасная) передача. Сумма этих трех составляющих дает общую теплопроводность материала. Электропроводность в твердом состоянии является неотъемлемым свойством конкретного материала. Для плотного кремнезема проводимость твердого тела относительно высока (одностворчатое окно пропускает большое количество тепловой энергии). Однако аэрогели кремнезема содержат очень небольшую (~ 1-10%) долю твердого кремнезема. Кроме того, присутствующие твердые частицы состоят из очень мелких частиц, связанных в трехмерную сеть (со многими «тупиками») (в фотогалерее аэрогеля есть электронная микрофотография кремнеземного аэрогеля). Поэтому перенос тепла через твердую часть кремнеземного аэрогеля происходит очень извилистым путем и не особенно эффективен. Пространство, не занятое твердыми телами в аэрогеле, обычно заполнено воздухом (или другим газом), если только материал не герметизирован под вакуумом. Эти газы также могут переносить тепловую энергию через аэрогель. Поры кремнеземного аэрогеля открыты и позволяют газу (хотя и с трудом) проходить через материал (см. раздел о структуре пор аэрогелей). Последний способ переноса тепла через аэрогели кремнезема включает инфракрасное излучение. Преимуществом кремнеземных аэрогелей для изоляционных применений является их видимая прозрачность (что позволяет использовать их в окнах и световых люках). Однако они также достаточно прозрачны в инфракрасном диапазоне (особенно между 3-5 микронами). При низких температурах радиационная составляющая теплового переноса мала и не представляет существенной проблемы. При более высоких температурах радиационный перенос становится доминирующим видом теплопроводности, и с ним необходимо бороться. Инфракрасный спектр кремнеземного аэрогеля можно найти в разделе «Оптические свойства».

Эти газы также могут переносить тепловую энергию через аэрогель. Поры кремнеземного аэрогеля открыты и позволяют газу (хотя и с трудом) проходить через материал (см. раздел о структуре пор аэрогелей). Последний способ переноса тепла через аэрогели кремнезема включает инфракрасное излучение. Преимуществом кремнеземных аэрогелей для изоляционных применений является их видимая прозрачность (что позволяет использовать их в окнах и световых люках). Однако они также достаточно прозрачны в инфракрасном диапазоне (особенно между 3-5 микронами). При низких температурах радиационная составляющая теплового переноса мала и не представляет существенной проблемы. При более высоких температурах радиационный перенос становится доминирующим видом теплопроводности, и с ним необходимо бороться. Инфракрасный спектр кремнеземного аэрогеля можно найти в разделе «Оптические свойства».

Попытка рассчитать общую теплопроводность, являющуюся результатом суммы этих трех мод, может быть затруднена, поскольку они связаны между собой (изменение поглощающей способности аэрогеля в инфракрасном диапазоне также изменяет проводимость твердого тела и т. д.). Как правило, проще измерить общую теплопроводность напрямую, чем предсказать влияние изменения одного компонента. Для этого группа микроструктурированных материалов лаборатории Беркли разработала и построила экономичный, но точный прибор для измерения теплопроводности больших панелей аэрогеля. Вакуумный тестер проводимости изоляции (на роликах) -VICTOR представляет собой устройство на основе тонкопленочного нагревателя, которое может измерять теплопроводность панелей шириной до 26 см по краю при давлении различных газов до 0,01 Торр. Фотографию VICTOR можно найти в фотогалерее The Airgel Photo Gallery.

д.). Как правило, проще измерить общую теплопроводность напрямую, чем предсказать влияние изменения одного компонента. Для этого группа микроструктурированных материалов лаборатории Беркли разработала и построила экономичный, но точный прибор для измерения теплопроводности больших панелей аэрогеля. Вакуумный тестер проводимости изоляции (на роликах) -VICTOR представляет собой устройство на основе тонкопленочного нагревателя, которое может измерять теплопроводность панелей шириной до 26 см по краю при давлении различных газов до 0,01 Торр. Фотографию VICTOR можно найти в фотогалерее The Airgel Photo Gallery.

Сведение к минимуму твердой составляющей теплопроводности:

Мало что можно сделать для уменьшения переноса тепла через твердую структуру кремнеземных аэрогелей. Можно приготовить аэрогели с более низкой плотностью (до 0,003 г/см3), что снижает количество присутствующего твердого вещества, но это приводит к механически более слабым аэрогелям. Кроме того, по мере уменьшения количества твердых частиц увеличивается средний диаметр пор (с увеличением газовой составляющей проводимости). Поэтому они, как правило, не подходят для применения в качестве изоляции. Однако, как отмечалось выше, извилистая твердая структура аэрогелей кремнезема приводит к изначально низкому тепловому переносу. Гранулированные аэрогели имеют чрезвычайно низкую твердотельную проводимость. Это связано с малой точкой контакта между гранулами в слое аэрогеля. Однако в гранулированном аэрогеле пустоты между гранулами увеличивают общую пористость материала, что требует более высокого вакуума для достижения максимальной производительности (см. ниже).

Поэтому они, как правило, не подходят для применения в качестве изоляции. Однако, как отмечалось выше, извилистая твердая структура аэрогелей кремнезема приводит к изначально низкому тепловому переносу. Гранулированные аэрогели имеют чрезвычайно низкую твердотельную проводимость. Это связано с малой точкой контакта между гранулами в слое аэрогеля. Однако в гранулированном аэрогеле пустоты между гранулами увеличивают общую пористость материала, что требует более высокого вакуума для достижения максимальной производительности (см. ниже).

Минимизация газообразной составляющей теплопроводности:

Типичный силикагелевый аэрогель имеет общую теплопроводность ~0,017 Вт/мК (~R10/дюйм). Большая часть этого переноса энергии происходит за счет газов, содержащихся в аэрогеле. Это наиболее легкоуправляемый вид транспорта. Вследствие мелкопористой структуры средний диаметр пор аэрогеля аналогичен по величине длине свободного пробега молекул азота (и кислорода) при стандартных температурах и давлениях. Если бы длина свободного пробега определенного газа была больше диаметра пор аэрогеля, молекулы газа чаще сталкивались бы со стенками пор, чем друг с другом. Если бы это было так, то тепловая энергия газа передавалась бы твердой части аэрогеля (с его низкой собственной проводимостью). Увеличение длины свободного пробега относительно среднего диаметра пор может быть достигнуто тремя способами; за счет заполнения аэрогеля газом с более низкой молекулярной массой (и большей длиной свободного пробега), чем у воздуха, за счет уменьшения диаметра пор аэрогеля и за счет снижения давления газа внутри аэрогеля.

Если бы длина свободного пробега определенного газа была больше диаметра пор аэрогеля, молекулы газа чаще сталкивались бы со стенками пор, чем друг с другом. Если бы это было так, то тепловая энергия газа передавалась бы твердой части аэрогеля (с его низкой собственной проводимостью). Увеличение длины свободного пробега относительно среднего диаметра пор может быть достигнуто тремя способами; за счет заполнения аэрогеля газом с более низкой молекулярной массой (и большей длиной свободного пробега), чем у воздуха, за счет уменьшения диаметра пор аэрогеля и за счет снижения давления газа внутри аэрогеля.

Первый из этих методов, как правило, нецелесообразен, так как легкие газы относительно дороги и в конечном итоге могут выйти из системы. Средний диаметр пор можно уменьшить за счет увеличения плотности аэрогеля. Однако любое преимущество более низкой составляющей газопроводности нейтрализуется увеличением твердотельной составляющей проводимости. Диаметр пор можно несколько уменьшить (при сохранении постоянной плотности аэрогеля) с помощью двухэтапного процесса приготовления аэрогеля (см. раздел «Подготовка аэрогеля»). Наибольшее улучшение достигается при снижении давления газа. Вакуумная изоляция является обычным явлением в различных продуктах (например, в термосах). Эти системы обычно требуют постоянного поддержания высокого вакуума для достижения желаемой производительности. Однако в случае аэрогелей необходимо лишь снизить давление настолько, чтобы увеличить длину свободного пробега газа относительно среднего диаметра пор. Это происходит для большинства аэрогелей при давлении около 50 Торр. Это очень скромный вакуум, который можно легко получить и поддерживать (запечатав аэрогель в легком пластиковом пакете).

раздел «Подготовка аэрогеля»). Наибольшее улучшение достигается при снижении давления газа. Вакуумная изоляция является обычным явлением в различных продуктах (например, в термосах). Эти системы обычно требуют постоянного поддержания высокого вакуума для достижения желаемой производительности. Однако в случае аэрогелей необходимо лишь снизить давление настолько, чтобы увеличить длину свободного пробега газа относительно среднего диаметра пор. Это происходит для большинства аэрогелей при давлении около 50 Торр. Это очень скромный вакуум, который можно легко получить и поддерживать (запечатав аэрогель в легком пластиковом пакете).

На приведенном ниже рисунке показаны кривые зависимости теплопроводности от давления, полученные с помощью VICTOR для одноэтапных и двухэтапных силикагелевых аэрогелей. Минимальное значение ~0,008 Вт/мК соответствует ~R20/дюйм.

Теплопроводность в зависимости от давления

Минимизация радиационной составляющей теплопроводности:

Как отмечалось выше, радиационная составляющая теплопроводности становится более важной по мере повышения температуры. Если кремнеземные аэрогели будут использоваться при температурах выше 200°С, этот способ переноса энергии должен быть подавлен. Этого можно добиться путем добавления в аэрогель дополнительного компонента либо до, либо после сверхкритической сушки. (См. раздел о композитных материалах). Второй компонент должен либо поглощать, либо рассеивать инфракрасное излучение. Основной задачей этого процесса является добавление компонента, который не нарушает механическую целостность аэрогеля и не увеличивает его проводимость в твердом состоянии. Одной из наиболее перспективных добавок является элементарный углерод. Углерод является эффективным поглотителем инфракрасного излучения и в некоторых случаях даже увеличивает механическую прочность аэрогеля.

Если кремнеземные аэрогели будут использоваться при температурах выше 200°С, этот способ переноса энергии должен быть подавлен. Этого можно добиться путем добавления в аэрогель дополнительного компонента либо до, либо после сверхкритической сушки. (См. раздел о композитных материалах). Второй компонент должен либо поглощать, либо рассеивать инфракрасное излучение. Основной задачей этого процесса является добавление компонента, который не нарушает механическую целостность аэрогеля и не увеличивает его проводимость в твердом состоянии. Одной из наиболее перспективных добавок является элементарный углерод. Углерод является эффективным поглотителем инфракрасного излучения и в некоторых случаях даже увеличивает механическую прочность аэрогеля.

На приведенном ниже графике показаны кривые зависимости теплопроводности от давления, полученные на приборе VICTOR для одностадийного аэрогеля на чистом диоксиде кремния и одностадийного аэрогеля на диоксид кремния с 9% (вес/вес) сажи. При атмосферном давлении добавление углерода снижает теплопроводность с 0,017 до 0,0135 Вт/мК. Минимальное значение для углеродного композита ~0,0042 Вт/мК соответствует ~R30/дюйм.

Минимальное значение для углеродного композита ~0,0042 Вт/мК соответствует ~R30/дюйм.

Теплопроводность в зависимости от давления

Особая благодарность группе микроструктурированных материалов Лаборатории Лоуренса в Беркли за разрешение использовать этот документ.

Like this:

Like Loading…

Использование пирогенного кремнезема для разработки теплоизоляционного цемента для средне-низкотемпературных геотермальных скважин

1. Zhang K.M., Wang Z.Z., Sun J.H., Zhou Z.X., Qian S.H. Проектирование и применение стальных труб с высокоэффективной изоляцией серии BLD для геотермальных скважин. Сверлить. англ. 2021; 48: 56–64. doi: 10.12143/j.ztgc.2021.11.009. [CrossRef] [Google Scholar]

2. Линь В.Дж., Лю З.М., Ван В.Л., Ван Г.Л. Оценка потенциала геотермальных ресурсов Китая. [(по состоянию на 1 июля 2022 г.)];Geol. Китай. 2013 40:312–321. Доступно в Интернете: http://geochina.cgs. gov.cn/geochinaen/ch/reader/view_abstract.aspx?file_no=20130121&flag=1 [Google Scholar]

gov.cn/geochinaen/ch/reader/view_abstract.aspx?file_no=20130121&flag=1 [Google Scholar]

3. Чжан Ф.Ю., Ли Л.С. Исследование теплопроводности теплоизоляционного цемента в геотермальной скважине. Передний. наук о Земле. 2022;10:784245. doi: 10.3389/feart.2022.784245. [CrossRef] [Google Scholar]

4. Хамид К., Мехди А. Энергетический, эксергический и экономический анализ геотермальной электростанции. Доп. Гео-Энерджи Рез. 2018;2:190–209. doi: 10.26804/ager.2018.02.07. [CrossRef] [Google Scholar]

5. Ихим А., Теодориу К., Фальконе Г. Оценка тепловых свойств цемента с помощью трехфазной модели с применением геотермальных скважин. Энергии. 2018;11:2839. doi: 10.3390/en11102839. [CrossRef] [Google Scholar]

6. Li X.Y., He H.P., Duan Y.Z., Li Y.F. Анализ процесса повышения тепловой эффективности геотермальной скважины в пористом песчанике. Нефтяная дрель. Произв. Технол. 2017; 39: 484–490. doi: 10.13639/j.odpt.2017.04.016. [CrossRef] [Google Scholar]

7. Кременевский М. , Ясинский Б., Зима Г., Кут Л. Снижение фракционирования легкого шлама в геотермальных скважинах. Энергии. 2021;14:3686. doi: 10.3390/en14123686. [Перекрестная ссылка] [Академия Google]

, Ясинский Б., Зима Г., Кут Л. Снижение фракционирования легкого шлама в геотермальных скважинах. Энергии. 2021;14:3686. doi: 10.3390/en14123686. [Перекрестная ссылка] [Академия Google]

8. Zeng Y., Zhou W., Lamoreaux J. Односкважинные циркуляционные системы для передачи геотермальной энергии. Окружающая среда. наук о Земле. 2017;76:296. doi: 10.1007/s12665-017-6621-x. [CrossRef] [Google Scholar]

9. Панг З.Х. Разбудите спящую энергию — развивайте геотермальную энергию для углеродной нейтральности. Инст. геол. Геофиз. Пекин Чин. акад. науч. 2021 [Google Scholar]

10. Song X., Wang G., Shi Y., Li R., Xu Z., Zheng R., Wang Y., Li J. Численный анализ эффективности теплоотвода глубокого коаксиального скважинный теплообменник геотермальной системы. Энергия. 2018;164:1298–1310. doi: 10.1016/j.energy.2018.08.056. [CrossRef] [Google Scholar]

11. Song XZ, Zheng R., Li R.X. Исследование теплопроводности цемента с теплопроводными материалами. Геотермия. 2019;81:1–11.

12. Ихим А., Теодориу К., Фальконе Г. Влияние тепловых свойств цемента на теплообмен ствола скважины; Материалы 41-го семинара по разработке геотермальных резервуаров Стэнфордского университета; Стэнфорд, Калифорния, США. 22–24 февраля 2016 г. [Google Scholar]

13. Сугама Т., Пятина Т. Гидрофобный легкий цемент с термостойкостью и теплоизоляционными свойствами для энергоаккумулирующих систем геотермальных скважин. Материалы. 2021;14:6679. doi: 10.3390/ma14216679. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

14. Слива Т., Цепеловска М. Цементные растворы с модифицированной теплопроводностью для геотермальных применений; Материалы 47-го семинара по разработке геотермальных резервуаров Стэнфордского университета; Стэнфорд, Калифорния, США. 7–9февраль 2022 г.; СГП-ТР-223. [Google Scholar]

15. Lu J., Jiang J., Lu Z., Li J., Niu Y., Yang Y. Структура пор и твердые свойства композитов аэрогель/цемент на основе нанокремнезема и модификация поверхности. Констр. Строить. Матер. 2020;245:118434. doi: 10.1016/j.conbuildmat.2020.118434. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2020;245:118434. doi: 10.1016/j.conbuildmat.2020.118434. [CrossRef] [Google Scholar]

16. Luo Y., Jiang Y., Feng J., Feng J. Синтез пористого композиционного материала на основе пирогенного кремнезема, связанного белым цементом, для теплоизоляции с низкой теплопроводностью путем легкого заливки. -местный подход. Констр. Строить. Матер. 2019;206:620–629. doi: 10.1016/j.conbuildmat.2019.02.032. [CrossRef] [Google Scholar]

17. Шакури С., Байер О., Эрдоган С.Т. Разработка геополимерных пен на основе микрокремнезема. Констр. Строить. Матер. 2020;260:120442. doi: 10.1016/j.conbuildmat.2020.120442. [CrossRef] [Google Scholar]

18. Шах С.Н., Мо К.Х., Яп С.П., Радван М.К. На пути к энергоэффективному цементному композиту, включающему аэрогель кремнезема: обзор современного уровня техники. Дж. Билд. англ. 2021;44:103227. doi: 10.1016/j.jobe.2021.103227. [Перекрестная ссылка] [Академия Google]

19. Yi L.S., Liu T., Wu Q., Liu M. Получение пористого теплоизоляционного материала с летучей золой MSWI и угольной золой. Мин. Металл. англ. 2021; 41: 124–127. doi: 10.3969/j.issn.0253-6099.2021.01.029. [CrossRef] [Google Scholar]

Мин. Металл. англ. 2021; 41: 124–127. doi: 10.3969/j.issn.0253-6099.2021.01.029. [CrossRef] [Google Scholar]

20. Ким Т.Ю., Джо К.С., Чу Ю.С. Характеристики гидратации и корреляции теплоизоляционного материала на основе цемента. J.Корейская Керам. соц. 2019; 56: 489–496. doi: 10.4191/kcers.2019.56.5.09. [CrossRef] [Google Scholar]

21. Аллан М.Л., Филиппакопулос А.Дж. Обзор литературы по цементам для восстановления деформированной обсадной колонны геотермальных скважин. Министерство энергетики США, Управление научной и технической информации; Вашингтон, округ Колумбия, США: 1998. С. 1–12. [CrossRef] [Google Scholar]

22. Аджей С., Элькататный С. Обзор механических свойств легкого тампонажного цемента для неглубоких скважин. Дж. Пет. науч. англ. 2020;198:108201. doi: 10.1016/j.petrol.2020.108201. [CrossRef] [Google Scholar]

23. Ахмад М.Р., Чен Б. Микроструктурная характеристика магниево-фосфатного цемента, армированного базальтовым волокном, с добавлением микрокремнезема. Констр. Строить. Матер. 2020;237:117795. doi: 10.1016/j.conbuildmat.2019.117795. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2020;237:117795. doi: 10.1016/j.conbuildmat.2019.117795. [Перекрестная ссылка] [Академия Google]

24. Кодур В.К.Р., Бхатт П.П., Насер М.З. Высокотемпературные свойства армированных волокном полимеров и огнезащитных материалов для моделирования огнестойкости железобетонных конструкций. Композиции Часть Б. Инж. 2019;175:107104. doi: 10.1016/j.compositesb.2019.107104. [CrossRef] [Google Scholar]

25. Sonnick S., Meier M., Ross-Jones J., Erlbeck L., Medina I., Nirschl H., Rädle M. Корреляция распределения пор по размерам с теплопроводностью осажденных кремнезема и экспериментальное определение эффекта связи. заявл. Терм. англ. 2019;150:1037–1045. doi: 10.1016/j.applthermaleng.2019.01.074. [CrossRef] [Google Scholar]

26. Hu X.X., Qiao X.C. Приготовление теплоизоляционного раствора с использованием остеклованных микросфер шлака газификации угля. Бык. Подбородок. Керам. соц. 2020;39:3304–3310. doi: 10.16552/j.cnki.issn1001-1625.2020.10.031. [CrossRef] [Google Scholar]

27. Абу-Дждайил Б., Мурад А.Х., Хиттини В., Хассан М., Хамиди С. Традиционные, современные и возобновляемые теплоизоляционные строительные материалы: обзор. Констр. Строить. Матер. 2019;214:709–735. doi: 10.1016/j.conbuildmat.2019.04.102. [CrossRef] [Google Scholar]

Абу-Дждайил Б., Мурад А.Х., Хиттини В., Хассан М., Хамиди С. Традиционные, современные и возобновляемые теплоизоляционные строительные материалы: обзор. Констр. Строить. Матер. 2019;214:709–735. doi: 10.1016/j.conbuildmat.2019.04.102. [CrossRef] [Google Scholar]

28. Gao H., Liu H., Liao L., Mei L., Shuai P., Xi Z., Lv G. Новый неорганический теплоизоляционный материал с использованием хвостов перлита. Энергетическая сборка. 2019;190:25–33. doi: 10.1016/j.enbuild.2019.02.031. [CrossRef] [Google Scholar]

29. Скьявони С., Д’Алессандро Ф., Бьянки Ф., Асдрубали Ф. Изоляционные материалы для строительства: обзор и сравнительный анализ. Продлить. Поддерживать. Энергетика, 2016 г.; 62:988–1011. doi: 10.1016/j.rser.2016.05.045. [CrossRef] [Google Scholar]

30. Даббаги Ф., Садеги-Ник А., Либре Н.А., Насроллахпур С. Характеристика фибробетона, содержащего цеолит и метакаолин, как природного пуццолана. Структуры. 2021; 34: 2617–2627. doi: 10.1016/j.istruc.2021.09.025. [CrossRef] [Google Scholar]

31. Бахари А., Садеги-Ник А., Серро-Прада Э., Садеги-Ник А., Рудбари М., Чжуге Ю. Одноэтапный процесс случайного блуждания наночастиц в материалы на цементной основе. Дж. Сент. Южный ун-т 2021;28:1679–1691. doi: 10.1007/s11771-021-4726-6. [CrossRef] [Google Scholar]

Бахари А., Садеги-Ник А., Серро-Прада Э., Садеги-Ник А., Рудбари М., Чжуге Ю. Одноэтапный процесс случайного блуждания наночастиц в материалы на цементной основе. Дж. Сент. Южный ун-т 2021;28:1679–1691. doi: 10.1007/s11771-021-4726-6. [CrossRef] [Google Scholar]

32. Liu M., Tan H., He X. Влияние нано-SiO 2 на раннюю прочность и микроструктуру пропаренной цементной системы с большим объемом летучей золы. Констр. Строить. Матер. 2019;194:350–359. doi: 10.1016/j.conbuildmat.2018.10.214. [CrossRef] [Google Scholar]

33. Ван С.С. Ортогональный экспериментальный план. Шаньси Хим. Инд., 1989; 3:53–58. doi: 10.16525/j.cnki.cn14-1109/tq.1989.03.024. [Перекрестная ссылка] [Академия Google]

34. Ся С., Линь Р., Цуй С., Шан Дж. Применение метода ортогональных испытаний для оптимизации параметров ПОМТЭ в установившемся режиме работы. Междунар. Дж. Гидрог. Энергия. 2016;41:11380–11390. doi: 10.1016/j.ijhydene.2016.04.140. [CrossRef] [Google Scholar]

35. Чжан С., Юань К., Чжан Дж., Го Дж. Экспериментальное исследование факторов, влияющих на производительность, и разумного соотношения компонентов керамзитобетона из песка пустыни. Доп. Гражданский англ. 2020;2020:8613932. дои: 10.1155/2020/8613932. [CrossRef] [Google Scholar]

Чжан С., Юань К., Чжан Дж., Го Дж. Экспериментальное исследование факторов, влияющих на производительность, и разумного соотношения компонентов керамзитобетона из песка пустыни. Доп. Гражданский англ. 2020;2020:8613932. дои: 10.1155/2020/8613932. [CrossRef] [Google Scholar]

36. Ye L., Zhu X. Анализ кавитационных ортогональных экспериментов при мощном ультразвуковом хонинговании. Доп. мех. англ. 2017;9:1687814017712947. doi: 10.1177/1687814017712947. [CrossRef] [Google Scholar]

37. Испытания скважинных цементов. Главное управление по надзору за качеством, инспекции и карантина Китайской Народной Республики и Управление по стандартизации Китая; Пекин, Китай: 2012. [Google Scholar]

38. Метод проверки однородности бетона как смеси. Главное управление по надзору за качеством, инспекции и карантина Китайской Народной Республики и Управление по стандартизации Китая; Пекин, Китай: 2012. [Google Scholar]

39. Тан Х.Дж., Чжэн С.Х., Дуань С.Ю., Ся Б.Р. Полимолочная кислота улучшает реологические свойства и способствует деградации натрий-карбоксиметилцеллюлозно-модифицированного щелочеактивированного цемента. Энергии. 2016;9:823. doi: 10.3390/en9100823. [CrossRef] [Google Scholar]

Энергии. 2016;9:823. doi: 10.3390/en9100823. [CrossRef] [Google Scholar]

40. Рекомендуемая практика API 10B-2 . Рекомендуемая практика испытания скважинных цементов. Американский институт нефти; Вашингтон, округ Колумбия, США: 2013. [Google Scholar]

41. Абид К., Голами Р., Тионг М., Нагаратнам Б., Муктадир Г. Пуццолановый дополнительный материал для армирования цемента класса G, используемый при бурении и заканчивании скважин. . Дж. Пет. науч. англ. 2019;177:79–92. doi: 10.1016/j.petrol.2019.02.038. [CrossRef] [Google Scholar]

42. Новосвет А., Голашевский Ю. Влияние изменчивости свойств известковой золы-уноса на реологические свойства свежего строительного раствора с его добавками. Материалы. 2019;12:1942. doi: 10.3390/ma12121942. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

43. Расход воды, время схватывания и стабильность стандартной консистенции цемента. Главное управление по надзору за качеством, инспекции и карантина Китайской Народной Республики и Управление по стандартизации Китая; Пекин, Китай: 2012. [Google Scholar]

[Google Scholar]

44. Liu Y.F., Cao Z.Q., Wang Y.Y., Wang D.J., Liu J.P. Экспериментальное исследование гидротермических характеристик новых цементно-пробковых растворов. Констр. Строить. Матер. 2021;271:121901. doi: 10.1016/j.conbuildmat.2020.121901. [CrossRef] [Google Scholar]

45. Jiang D., Lv S., Cui S., Sun S., Song X., He S., Zhang J., An P. Влияние компонентов теплоизоляции на физические и механические свойства теплоизоляционного раствора из композиционного растительного волокна. Дж. Матер. Рез. Технол. 2020;9:12996–13013. doi: 10.1016/j.jmrt.2020.09.009. [CrossRef] [Google Scholar]

46. Seabra M.P., Paiva H., Labrincha J.A., Ferreira V.M. Влияние добавок на свойства растворов на основе воздушной извести в свежем состоянии. Констр. Строить. Матер. 2009; 23:1147–1153. doi: 10.1016/j.conbuildmat.2008.06.008. [CrossRef] [Google Scholar]

47. Xu F., Peng C., Zhu J., Chen J. Разработка и оценка перлитного раствора, модифицированного полиэфирным волокном и латексным соединением SBR с резиновым порошком. Констр. Строить. Матер. 2016; 127:751–761. doi: 10.1016/j.conbuildmat.2016.10.060. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2016; 127:751–761. doi: 10.1016/j.conbuildmat.2016.10.060. [Перекрестная ссылка] [Академия Google]

48. Fang Y., Yin X., Cui P., Wang X., Zhuang K., Ding Z., Xing F. Свойства вспененных перлитовых композитов на основе магнезиально-калийфосфатного цемента, применяемых в качестве огнезащитного покрытия. Констр. Строить. Матер. 2021;293:123513. doi: 10.1016/j.conbuildmat.2021.123513. [CrossRef] [Google Scholar]

49. Йория С., Интана Т., Тепсри П. Выделение ценосфер из буроугольной золы-уноса с использованием смеси ацетона и воды. заявл. науч. 2019;9:3792. doi: 10.3390/app9183792. [Перекрестная ссылка] [Академия Google]

50. Даниш А., Мосаберпанах М.А. Механизм образования и применение ценосфер: обзор. Дж. Матер. науч. 2020;55:4539–4557. doi: 10.1007/s10853-019-04341-7. [CrossRef] [Google Scholar]

51. Хан З.З., Ян Л.Т. Исследование зависимости измерения между диапазоном, средним отклонением и стандартным отклонением. Стат. Инф. Форум. 2008; 4: 5–8. doi: 10.3969/j.issn.1007-3116.2008.04.001. [CrossRef] [Google Scholar]

2008; 4: 5–8. doi: 10.3969/j.issn.1007-3116.2008.04.001. [CrossRef] [Google Scholar]

52. Цзян Д., Цуй С., Сюй Ф., Туо Т. Влияние методов модификации листовых волокон на совместимость между листовыми волокнами и материалами на основе цемента. Констр. Строить. Матер. 2015;94: 502–512. doi: 10.1016/j.conbuildmat.2015.07.045. [CrossRef] [Google Scholar]

53. Jing Q., Fang L., Liu H., Liu P. Получение микронной сферы с застеклованной поверхностью с использованием перлита из Синьяна, Китай. заявл. Глина наук. 2011;53:745–748. doi: 10.1016/j.clay.2011.07.005. [CrossRef] [Google Scholar]

54. Hanif A., Lu Z., Diao S., Zeng X., Li Z. Исследование свойств композитов на основе фиброцемента, содержащих ценосферные наполнители. Констр. Строить. Матер. 2017;140:139–149. doi: 10.1016/j.conbuildmat.2017.02.093. [CrossRef] [Google Scholar]

55. Чен В., Хуанг З. Экспериментальное исследование механических свойств и микроструктуры легких композиционных материалов на основе цемента. Материалы. 2019;12:3891. doi: 10.3390/ma12233891. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2019;12:3891. doi: 10.3390/ma12233891. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

56. Амани М. Проблемы цементирования в геотермальных скважинах; Материалы Европейского региона AAPG, 3-й семинар по углеводородным геотермальным технологиям; Женева, Швейцария. 9–10 апреля 2019 г.; [(по состоянию на 1 июля 2022 г.)]. п. 26. Доступно в Интернете: https://www.searchanddiscovery.com/abstracts/html/2019/geneva-90346/abstracts/2019.ER.Geneva.32.html [Google Scholar]

57. Li Z., Wang Y ., Ву Ю. Частицы нанодисперсного кремнезема влияют на свойства цемента. Серия конференций IOP: Науки о Земле и окружающей среде. Изд. ИОП. 2020;525:012149. [Google Scholar]

58. Kong D., Su Y., Du X., Yang Y., Wei S., Shah S.P. Влияние агломерации нанокремнезема на свойства свежего цементного теста. Констр. Строить. Матер. 2013; 43: 557–562. doi: 10.1016/j.conbuildmat.2013.02.066. [Перекрестная ссылка] [Академия Google]

59. Kong D., Du X., Wei S., Zhang H. , Yang Y., Shah S.P. Влияние агломерации нанокремнезема на микроструктуру и свойства затвердевших материалов на основе цемента. Констр. Строить. Матер. 2012; 37: 707–715. doi: 10.1016/j.conbuildmat.2012.08.006. [CrossRef] [Google Scholar]

, Yang Y., Shah S.P. Влияние агломерации нанокремнезема на микроструктуру и свойства затвердевших материалов на основе цемента. Констр. Строить. Матер. 2012; 37: 707–715. doi: 10.1016/j.conbuildmat.2012.08.006. [CrossRef] [Google Scholar]

60. Цао Г.Дж., Гонг Дж.В., Линь Ю., Чен Р., Ван Л. Исследование факторов, влияющих на теплопроводность цементного камня. Желтая река. 2020;42:94–99. doi: 10.3969/j.issn.1000-1379.2020.02.020. [Перекрестная ссылка] [Академия Google]

61. Лиан Т.В., Кондо А., Кодзава Т., Омура Т., Туан В.Х., Найто М. Влияние свойств пирогенного кремнезема на теплоизоляционные характеристики волокнистого прессованного материала. Керам. Междунар. 2015;41:9966–9971. doi: 10.1016/j.ceramint.2015.04.076. [CrossRef] [Google Scholar]

62. Демир И., Баспынар М.С. Влияние добавок микрокремнезема и вспученного перлита на технические свойства зольно-известково-гипсовой смеси. Констр. Строить. Матер. 2008; 22:1299–1304. doi: 10.1016/j.conbuildmat.2007.01.011. [Перекрестная ссылка] [Академия Google]

[Перекрестная ссылка] [Академия Google]

63. Zhu N., Jin F., Kong X., Xu Y., Zhou J., Wang B., Wu H. Интерфейс и антикоррозионные свойства бетона из морского песка с коллоидным кремнеземом. Констр. Строить. Матер. 2018;188:1085–1091. doi: 10.1016/j.conbuildmat.2018.08.040. [CrossRef] [Google Scholar]

64. Jo B.W., Kim C.H., Tae G.H., Park J.B. Характеристики цементного раствора с частицами нано-SiO2. Констр. Строить. Матер. 2007; 21:1351–1355. doi: 10.1016/j.conbuildmat.2005.12.020. [CrossRef] [Google Scholar]

65. Павлик В., Бисаха Дж. Легкие растворы на основе вспученного перлита. Ключ инж. Матер. 2018; 776: 104–117. doi: 10.4028/www.scientific.net/KEM.776.104. [Перекрестная ссылка] [Академия Google]

66. Хуан З.Х., Ли Г., Чжу Дж., Чен Ю.Ф., Чжоу Х.Г., Лю С.Ю., Тонг З.Ю., Хуан З.Х. Исследование влияния нанокремнезема на прочность раствора. Академический комитет Национального симпозиума по современной строительной инженерии, Тяньцзиньский университет; Тяньцзинь, Китай: 2016. стр. 1822–1825. [Google Scholar]

стр. 1822–1825. [Google Scholar]

67. Хан Д., Хан М. Влияние предварительно замешанного цемента на дисперсию микрокремнезема в тройной смешанной цементной массе. Матер. Рез. иннов. 2015;19((Прил. 5)):С5-700–С5-707. дои: 10.1179/1432891714Z.0000000001179. [CrossRef] [Google Scholar]

68. Zeng Q., Mao T., Li H.D., Peng Y. Теплоизоляционные легкие композиты на основе цемента, включающие стеклянные шарики и аэрогели из нанокремнезема, для устойчивых энергосберегающих зданий. Энергетическая сборка. 2018;174:97–110. doi: 10.1016/j.enbuild.2018.06.031. [CrossRef] [Google Scholar]

69. Чжоу Л. М. Магистерская диссертация. Чунцинский университет; Чунцин, Китай: 2015. Исследования по оптимизации характеристик теплоизоляционного раствора на основе стекловидных микросфер. [Академия Google]

70. Фан З.П., Хуанг В. Экспериментальное исследование прочности на сжатие и теплопроводности теплоизоляционного бетона с витрификационными гранулами с вовлечением воздуха. J. Hunan City Univ. 2020;29:1–5. doi: 10.3969/j.issn.1672-7304.2020.04.0001. [CrossRef] [Google Scholar]

2020;29:1–5. doi: 10.3969/j.issn.1672-7304.2020.04.0001. [CrossRef] [Google Scholar]

71. Liu M. Ph.D. Тезис. Технологический университет; Ухань, Китай: 2015. Влияние поликарбоксилатных суперпластификаторов и связанные с ними механизмы на гидратацию цемента. [Google Scholar]

72. Carde C., François R. Влияние выщелачивания гидроксида кальция из цементного теста на механические и физические свойства. Цем. Конкр. Рез. 1997;27:539–550. doi: 10.1016/S0008-8846(97)00042-2. [CrossRef] [Google Scholar]

73. Бодуан Дж.Дж. Гидроксид кальция в цементных матрицах: физико-механический и физико-химический вклад. Гидроксид кальция Concr. Матер. науч. Конкр. 2000: 131–142. [Google Scholar]

74. Лю Х.Т., Ю Ю.Дж., Лю Х.М., Джин Дж.З., Лю С. Гибридное воздействие наносиликата и оксида графена на механические свойства и продукты гидратации цемента для нефтяных скважин. Констр. Строить. Матер. 2018;191:311–319. doi: 10.1016/j.conbuildmat.2018.10.029. [CrossRef] [Google Scholar]

75. Сан Л. Магистерская диссертация. Тайюаньский технологический университет; Тайюань, Китай: 2015. Способ приготовления аэрогелевого вспененного перлита и его применение в бетоне. [Google Scholar]

Сан Л. Магистерская диссертация. Тайюаньский технологический университет; Тайюань, Китай: 2015. Способ приготовления аэрогелевого вспененного перлита и его применение в бетоне. [Google Scholar]

76. Yaseen S.A., Yiseen G.A., Li Z.J. Выяснение кальцитовой структуры образования карбоната кальция на основе гидратированного цемента, смешанного с оксидом графена и восстановленным оксидом графена. АСУ Омега. 2019;4:10160–10170. doi: 10.1021/acsomega.9b00042. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

77. Han Z., Jin J., Wang Y., Zhang Z., Gu J., Ou M., Xu X. Инкапсулирование TiO 2 в покрытые поливиниловым спиртом полиакрилонитрильные композитные шарики для эффективного удаления метиленового синего . Дж. Браз. хим. соц. 2019;30:211–223. doi: 10.21577/0103-5053.20180170. [CrossRef] [Google Scholar]

78. Цао Дж.Х., Лю Х.Л., Пань Х., Хань С., Ли Х.Ю. Получение и свойства SiO 2 Аэрогель/пеноцементные композиты. Цем. Технол. 2020; 6: 97–102. doi: 10.19698/j.cnki.1001-6171.20206097. [CrossRef] [Google Scholar]

doi: 10.19698/j.cnki.1001-6171.20206097. [CrossRef] [Google Scholar]

79. Putra I.M.W.A., Arryanto Y., Kartini I. Получение цементно-цеолитно-глинистой композитной плиты и ее адсорбционно-десорбционное исследование по отношению к смеси этанол/вода; Труды 2-й Международной конференции по химическим наукам; Джокьякарта, Индонезия. 14–16 октября 2010 г.; [(по состоянию на 1 июля 2022 г.)]. Доступно в Интернете: https://www.researchgate.net/publication/277007054 [Google Scholar]

80. Bost P., Regnier M., Horgnies M. Сравнение ускоряющего действия различных добавок на раннюю гидратацию портландцемента . Констр. Строить. Матер. 2016;113:290–296. doi: 10.1016/j.conbuildmat.2016.03.052. [CrossRef] [Google Scholar]

81. Ван Л., Ли З., Лю П., Цзин К.С., Ан В. Получение и свойства изоляционной плиты из вспученного перлита, наполненного аэрогелем. Конкретный. 2018;11:106–109. doi: 10.3969/j.issn.1002-3550.2018.11.027. [CrossRef] [Google Scholar]

82. Xin C., Guo F.D. , Du J.P. Структура и свойства поверхности кремнезема газофазным методом. хим. Энтерп. Управление 2015;12:175. doi: 10.3969/j.issn.1008-4800.2015.12.151. [Перекрестная ссылка] [Академия Google]

, Du J.P. Структура и свойства поверхности кремнезема газофазным методом. хим. Энтерп. Управление 2015;12:175. doi: 10.3969/j.issn.1008-4800.2015.12.151. [Перекрестная ссылка] [Академия Google]

83. Бьорнстрем Дж., Мартинелли А., Матич А., Бёрьессон Л., Панас И. Ускоряющее действие коллоидного нанокремнезема на благоприятное образование гидрата силиката кальция в цементе. хим. физ. лат. 2004; 392: 242–248. doi: 10.1016/j.cplett.2004.05.071. [CrossRef] [Google Scholar]

84. Линь К.Л., Чанг В.К., Линь Д.Ф., Луо Х.Л., Цай М.К. Влияние нано-SiO 2 и различных размеров частиц золы на цементно-шламовый раствор. Дж. Окружающая среда. Управление 2008; 88: 708–714. doi: 10.1016/j.jenvman.2007.03.036. [PubMed] [CrossRef] [Академия Google]

85. Гао Т., Йелле Б.П., Густавсен А., Якобсен С. Бетон с добавлением аэрогеля: экспериментальное исследование. Констр. Строить. Матер. 2014;52:130–136. doi: 10.1016/j.conbuildmat.2013.10.100. [CrossRef] [Google Scholar]

86. Сингх Л.П., Гоэл А., Бхаттачхарья С.К., Ахалават С., Шарма У., Мишра Г. Влияние морфологии и диспергируемости наночастиц диоксида кремния на механическое поведение цементного раствора. Междунар. Дж. Конкр. Структура Матер. 2015;9:207–217. doi: 10.1007/s40069-015-0099-2. [Перекрестная ссылка] [Академия Google]

Сингх Л.П., Гоэл А., Бхаттачхарья С.К., Ахалават С., Шарма У., Мишра Г. Влияние морфологии и диспергируемости наночастиц диоксида кремния на механическое поведение цементного раствора. Междунар. Дж. Конкр. Структура Матер. 2015;9:207–217. doi: 10.1007/s40069-015-0099-2. [Перекрестная ссылка] [Академия Google]

87. Рамезани М., Дехгани А., Шериф М.М. Цементные композиты, армированные углеродными нанотрубками: всесторонний обзор. Констр. Строить. Матер. 2022;315:125100. doi: 10.1016/j.conbuildmat.2021.125100. [CrossRef] [Google Scholar]

88. Ramezani M. Ph.D. Тезис. Университет Луисвилля; Луисвилл, Кентукки, США: 2019. Проектирование и прогнозирование характеристик цементных материалов, армированных углеродными нанотрубками: механические свойства и характеристики дисперсии. [Перекрестная ссылка] [Академия Google]

89. Bo X. Специальный армирующий агент для бетона для коммерческих смесительных станций и способ его приготовления. CN202010715482.4. Патент Китая. 2020 23 июля;

90. Шинми Т., Като Х., Чабаяши Т., Дои Х. Влияние мелкоизмельченного гидроксида кальция на увеличение прочности бетона, твердеющего паром. Транс. Матер. Рез. соц. Япония. 2007; 32: 657–660. doi: 10.14723/tmrsj.32.657. [CrossRef] [Google Scholar]

Шинми Т., Като Х., Чабаяши Т., Дои Х. Влияние мелкоизмельченного гидроксида кальция на увеличение прочности бетона, твердеющего паром. Транс. Матер. Рез. соц. Япония. 2007; 32: 657–660. doi: 10.14723/tmrsj.32.657. [CrossRef] [Google Scholar]

91. Dai X., Aydın S., Yardımcı M.Y., Lesage K., Schutter G.D. Влияние Ca(OH) 2 Дополнение по техническим свойствам активированного шлака сульфата натрия. Материалы. 2021;14:4266. doi: 10.3390/ma14154266. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

92. Huang K.L., Li S.J., Zang X.H. Влияние различных видов вторичного мелкого заполнителя на механические свойства теплоизоляционного бетона. Бык. Подбородок. Керам. соц. 2021;40:2341–2347+2379. doi: 10.16552/j.cnki.issn1001-1625.20210423.003. [CrossRef] [Google Scholar]

93. Фу Х., Чжу С.Л. Изучение влияния Ca(OH) 2 раствор на гидрофобизаторе бетона. Гидраул Цзянси. науч. Технол. 2018;44:167–170. doi: 10.3969/j.issn.1004-4701.2018.03.04. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

94. Эсмаили Х., Нуранян Х. Неавтоклавный высокопрочный ячеистый бетон из щелочно-активированного шлака. Констр. Строить Матер. 2012;26:200–206. doi: 10.1016/j.conbuildmat.2011.06.010. [CrossRef] [Google Scholar]

95. Ли Д.Л., Ван Д.М., Цуй Ю. Исследование пористой структуры и теплопроводности пористых геополимеров, усиленных аэрогелем. Дж. Терм. Анальный. Калорим. 2022;147:1061–1070. doi: 10.1007/s10973-020-10389-4. [CrossRef] [Google Scholar]

96. Chen X.D., Wu S.X., Zhou J.K. Экспериментальное исследование и аналитическая модель пористой структуры гидратированного цементного камня. заявл. Глина наук. 2014; 101:159–167. doi: 10.1016/j.clay.2014.07.031. [CrossRef] [Google Scholar]

97. Фриас М., Кабрера Дж. Распределение пор по размерам и степень гидратации метакаолин-цементных паст. Цем. Конкр. Рез. 2000; 30: 561–569. doi: 10.1016/S0008-8846(00)00203-9. [CrossRef] [Google Scholar]

98. Руководство пользователя SFA Silica Fume. Ассоциация кремнеземных дымов. 2011. [(по состоянию на 1 июля 2022 г.)]. Доступно в Интернете: https://www.silicafume.org/pdf/silicafume-users-manual.pdf

Ассоциация кремнеземных дымов. 2011. [(по состоянию на 1 июля 2022 г.)]. Доступно в Интернете: https://www.silicafume.org/pdf/silicafume-users-manual.pdf

99. Кадри Э.Х., Дюваль Р. Тепловая кинетика гидратации бетона с микрокремнеземом. Констр. Строить. Матер. 2009; 23:3388–3392. doi: 10.1016/j.conbuildmat.2009.06.008. [CrossRef] [Google Scholar]

100. Суарес Л., Абу-Лебде Т.М., Пикорнелл М., Хамуш С.А. Исследование роли летучей золы и диоксида кремния в процессе гидратации цемента. Являюсь. Дж. Инж. заявл. науч. 2016;9:134–145. doi: 10.3844/ajeassp.2016.134.145. [CrossRef] [Google Scholar]

101. Tu J., Wang Y., Zhou M., Zhang Y. Механизм теплопередачи изоляционного бетона с глазурованными пустотелыми шариками. Дж. Билд. англ. 2021;40:102629. doi: 10.1016/j.jobe.2021.102629. [CrossRef] [Google Scholar]

102. Ramezani M., Kim Y.H., Sun Z. Моделирование механических свойств вяжущих материалов, содержащих УНТ. Цем. Конкр. Композиции 2019;104:103347. doi: 10.

Хранить, транспортировать и использовать такой материал нужно с осторожностью.

Хранить, транспортировать и использовать такой материал нужно с осторожностью.