Газосиликат или керамзитобетон что лучше: Сравнение блоков из керамзитобетона и газосиликата,

Что лучше — газосиликат или керамзитобетон?

В настоящее время нам зачастую приходится сталкиваться с проблемой огромного разнообразия выбора строительных материалов, что способствует созданию определенного рода трудностей. С одной стороны, это хорошо – ведь при наличии выбора можно найти именно то, что подходит вам.

Но с другой стороны, при изобилии рекламы и противоречивости информации в разных источниках, несложно растеряться и сделать ошибку, которая обойдется достаточно дорого.Выбирая материалы для строительства дома, мы думаем о нескольких факторах – надежность, безопасность, цена, эксплуатационные характеристики. В чем-то материалы будут иметь схожие свойства, в чем-то отличаться. В качестве ключевого достоинства легких бетонов выступают теплозащитные характеристики, значительно влияющие на снижение затрат за отопление, что как никогда актуально в условиях тотальной экономии энергоносителей и наших суровых зим. Содержание статьи:Каким лучше материалом воспользоваться: газосиликатом или керамзитобетоном?

Содержание статьи:Каким лучше материалом воспользоваться: газосиликатом или керамзитобетоном?

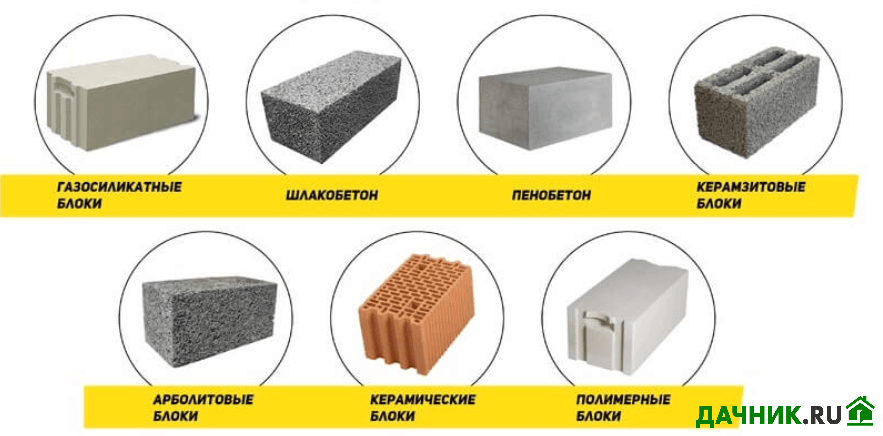

Керамзитобетон и газосиликат, хоть и являются относительно новыми строительными материалами в нашей стране, но уже заслуженно завоевали лидирующие места по продажам, ведь они обладают рядом качеств, выгодно отличающих их от шлакоблока или кирпича, например. Но какой из них лучше? Перед осуществлением выбора между ними, следует четко определиться с характеристиками, которыми они обладают.Оба этих продукта входят в число разновидностей легких бетонов, при этом применяются они в аналогичных сферах.

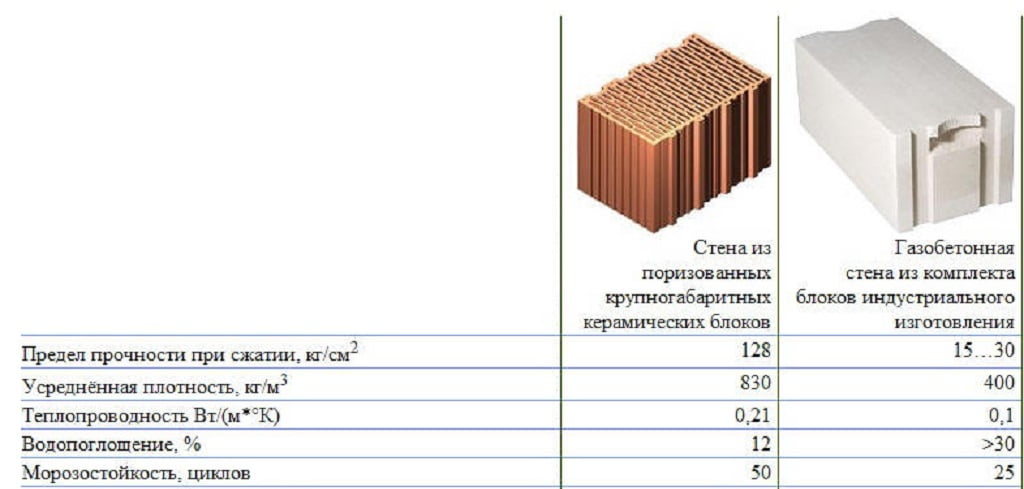

Однако стоит учитывать свойственную керамзитобетону высокую плотность и хорошие показатели конструктивной прочности. Но, он все же, по собственным теплоизоляционным качествам уступает газосиликату, поэтому на территории северных регионов страны предпочитают пользоваться для возведения зданий газосиликатом.Выгода от использования газосиликата Кладка керамзитобетонных блоков производится исключительно на раствор.

Его толщина должна достигать 2-3 мм. Степень тепловой защиты газосиликата высокая, благодаря чему, и стоимость квадратного метра кладки данного материала ниже цены на керамзитобетон – этому способствует уменьшение толщины стен. Кроме этого, отпадает потребность в осуществлении отделочных работ, и если вы вынуждены считаться с ограниченным бюджетом, то лучше воспользоваться газосиликатом.Кроме всего прочего, в процессе строительства с применением тонкошовной кладки, лучше всего применять именно данный материал.

Однако при использовании цементного раствора, предпочтение отдаётся обычно керамзитобетону. С целью достижения одинаковой степени теплопроводности, керамзитобетонную стену необходимо делать толще выполненной из газобетонных блоков стены приблизительно в два раза.Характеристики керамзитобетона Продукт этот представлен в форме легкой смеси, в составе которой содержится керамзит, бетон и песок.

Однако в зависимости от доли содержания керамзита может обладать худшей по сравнению с ячестым бетоном теплопроводностью. Кроме того данный строительный продукт обладает следующими свойствами:Потребность в большом количестве раствора для кладки; Высокая скорость монтажа и возможность использовать более дешевую рабочую силу.Неплохие теплоизоляционные качества при соблюдении технологииСпособность пропускать воздух, что положительно сказывается на микроклимате внутри помещения; Прочность конструкций и неплохие несущие качестваОтсутствие потребности в дополнительном уходе.Керамзитобетонные блоки с каждым годом превращаются во всё менее востребованную продукцию. Все больше людей доверяют новым технологиям строительства и по достоинству оценивают эксплуатационные характеристики газобетона.

Даже кирпич по сравнению с керамзитобетонными блоками укрепляет свои позиции. Ведь их стоимость ниже, кладка осуществляется легче, а проведение всех работы происходит значительно быстрее. Конечно, приобретать материал желательно у проверенных производителей, что станет гарантией обеспечения высококачественного товара.Преимущества газосиликатных блоков Газосиликат обладает своими достоинствами:Низкая теплопроводность, способствующая существенной экономии на толщине стен; Снижение показателя теплопроводности, если кладка выполняется посредством использования тонкого слоя клея; Легкая обработка, соответственно, кладка не вызывает сложностей; Отсутствие потребности в выполнении штукатурки при проведении внутренней отделки; Прочность стыковки блоков между собой; «Размерный ряд» данных блоков позволяет удовлетворить любые задумки и не переплачивать там, где нет необходимости устанавливать толстые стены.Для холодных регионов Если заниматься строительством в местности, где холодная погода стоит большую часть года, тогда лучше всего предпочесть керамзитобетон.

Конечно, приобретать материал желательно у проверенных производителей, что станет гарантией обеспечения высококачественного товара.Преимущества газосиликатных блоков Газосиликат обладает своими достоинствами:Низкая теплопроводность, способствующая существенной экономии на толщине стен; Снижение показателя теплопроводности, если кладка выполняется посредством использования тонкого слоя клея; Легкая обработка, соответственно, кладка не вызывает сложностей; Отсутствие потребности в выполнении штукатурки при проведении внутренней отделки; Прочность стыковки блоков между собой; «Размерный ряд» данных блоков позволяет удовлетворить любые задумки и не переплачивать там, где нет необходимости устанавливать толстые стены.Для холодных регионов Если заниматься строительством в местности, где холодная погода стоит большую часть года, тогда лучше всего предпочесть керамзитобетон.

Плюсы применения керамзитобетона:хорошие показатели прочности; надежность стен; самостоятельное строительство обходится значительно дешевле; малый вес блоков; пожаробезопасность.

В любом случае, перед покупкой требуется оценить ряд параметров – климатические условия, величину бюджета, пожелания по внутренней и внешней отделке дома, проект дома, вес крыши и так далее. Если даже после полученной информации вы сомневаетесь в выборе, то лучше всего обратиться за консультацией к профессионалам-строителям и производителям данных продуктов. Не забывайте проверять сертификаты качества и санитарно-гигиенические заключения на товар перед приобретением стройматериалов.15.12.2016

О том, что лучше, газобетон или керамзитоблок, следует узнать еще до того, как будет заложен фундамент из этих строительных материалов. Иначе после его возведения менять конструкцию будет уже поздно.

Выбор любого строительного материала осуществляется с учетом его веса, плотности и прочих характеристик.

Содержание

- 1 Различия в способах производства материалов

- 2 Отличительные качества газо- и керамзитобетона

- 3 Какой строительный материал дороже

- 4 Что учесть при выборе материала

- 5 Плюсы и минусы газобетона

- 6 Достоинства и недостатки керамзитоблоков

- 7 Огромное разнообразие строительных материалов порождает много вопросов, касающихся сравнения разных изделий по техническим и эксплуатационным характеристикам. Ведь много разных по названиям стройматериалов выполняют одни и те же функции. К примеру, керамзитобетонные блоки и газосиликатные – что лучше? Чтобы ответить на поставленный вопрос, надо разобраться в составе блоков и способе их изготовления.

- 8 Керамзитобетонные блоки

- 9 Газосиликатные блоки

- 10 Сравнительный анализ

- 11

Конечно, нельзя судить по размерам, что лучше – газосиликат или керамзитобетон.

Но, учитывая, что скорость строительства играет важную роль в современности, необходимо обозначить, что по этому параметру газосиликатные блоки превосходят конкурента.

И последний критерий – цена. В связи со сложной технологией производства газосиликата блоки из него стоят дороже керамзитобетонных.

Но, учитывая, что скорость строительства играет важную роль в современности, необходимо обозначить, что по этому параметру газосиликатные блоки превосходят конкурента.

И последний критерий – цена. В связи со сложной технологией производства газосиликата блоки из него стоят дороже керамзитобетонных. - 12 Что говорят специалисты

Различия в способах производства материалов

Чтобы выбрать наиболее подходящий строительный материал, необходимо заранее ознакомиться со всеми его особенностями. Газобетон отличается по своим свойствам от керамзитобетона. Из этих материалов зачастую возводятся стены, несущие и внутренние перегородки домов.

Керамзитоблок применяется в строительстве в качестве монолитного материала.

На рынке предлагается пустотелый и полнотелый керамзитобетон. К использованию газобетона в монолитных конструкциях прибегают редко. Выпускаемые газоблоки могут быть разными по размеру.

Состав и технология производства этих материалов сильно отличаются, но оба они относятся к классу ячеистых бетонов. Газобетон является пористым материалом, содержащим огромное количество пузырьков воздуха. Сырье, используемое для его производства, отличается от материалов, из которых изготавливается керамзитобетон.

Газобетон является пористым материалом, содержащим огромное количество пузырьков воздуха. Сырье, используемое для его производства, отличается от материалов, из которых изготавливается керамзитобетон.

Газоблоки производятся из следующих видов материалов:

- песок;цемент;известь;алюминиевая пудра.

Процесс появления воздушных пузырьков, связанный с газообразованием, предполагает использование алюминиевой пудры. В результате производимый строительный материал отличается пористостью. Газобетон, как и керамзитобетон, выпускается под определенной маркой.

Производство керамзитобетона осуществляется из следующих видов материалов:

- песок;цемент;керамзит;вода.

В процессе изготовления вся смесь перемешивается, а в качестве связующего звена используется именно вода.

Керамзит может иметь разную фракцию. Технология изготовления керамзитобетона не требует использования специального оборудования. В отличие от газоблоков керамзитобетон можно изготавливать в домашних условиях.

Отличительные качества газо- и керамзитобетона

Основными различиями в свойствах газобетона и керамзитобетона являются те, что обусловлены способом их изготовления:

Прочность возводимых конструкций. Керамзитобетон является более прочным, чем газоблок, поскольку в нем содержится наполнитель в виде керамзита. Это придает особую прочность возводимым из него конструкциям.

В качестве наполнителя в газобетоне предусмотрены воздушные пузырьки, делающие структуру материала пористой.Проведение отделочных работ. Керамзитобетон более приятен при дальнейшей обработке, после возведения стен из него. Идеальным является оштукатуривание таких конструкций с применением песчано-цементной смеси.

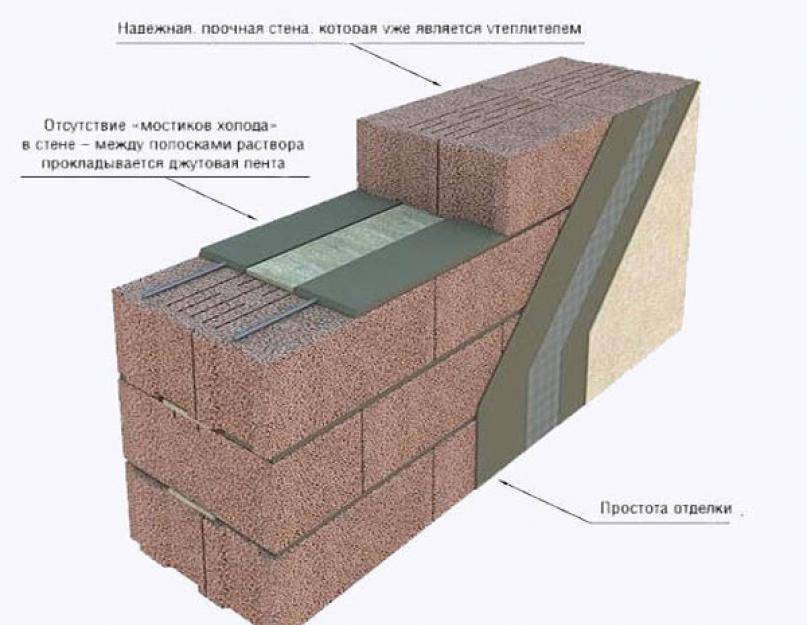

Гладкая структура газобетона может вызвать проблемы с оштукатуриванием такой поверхности, но благодаря точным размерам материала, достаточно будет нанесения шпаклевки или штукатурки тонким слоем.Процесс кладки блоков. Укладывать керамзитобетонные изделия следует исключительно на раствор из песка и цемента, шов в кладке должен составлять 10-15 мм. Кладка газобетонных блоков выполняется с помощью клея для ячеистого бетона, а размер шва равен 2 мм, что позволяет сохранять тепло, уходящее через мостики холода.

Кладка газобетонных блоков выполняется с помощью клея для ячеистого бетона, а размер шва равен 2 мм, что позволяет сохранять тепло, уходящее через мостики холода.

Эти материалы фактически не отличаются по свойству впитывания воды, имеют отличную способность к водопоглощению. Газобетон обладает структурой, которая способна к водопоглощению в наибольшей степени, поэтому требуется дополнительная защита от осадков.

В некоторых случаях люди пренебрежительно относятся к строительству фундаментов из газобетона, пытаясь сэкономить на этом материале. Они связывают такие возможности с легким весом газобетонных блоков. Вместе с тем и из более хрупких материалов можно выстроить прочную опору.

Какой строительный материал дороже

По причине сложности используемой технологии изготовления блоков из газобетона их стоимость является более высокой, чем керамзитобетона. Размеры газоблоков более крупные, что в значительной степени ускоряет кладку стен из него. Строительство упрощается за счет более ровной геометрической формы изделий.

Технологические пустоты керамзитобетонных блоков придают хрупкость этому материалу.

Разрушить его можно всего лишь несильным ударом по блоку, но в процессе кладки они являются достаточно прочными. Это обеспечивает их способность выдерживать большие весовые нагрузки. Изделия из газобетона более высоких марок могут иметь похожие показатели, что приводит к значительному удорожанию блоков.

Устанавливаемая производителем цена на газобетон ниже, чем на блоки из керамзитобетона, но этот вопрос является спорным. Если сравнить полную стоимость, то необходимо учесть все дополнительные расходы. Для этого проводится их полный анализ.

К примеру, оптимальная толщина несущей стены из керамзитобетона может составлять 20 см, а для газобетонных стен этого не всегда бывает достаточно.

В результате стоимость используемого материала может оказаться более высокой, чем керамзита. Повышенная марка газобетона стоит дороже, но зато она позволяет исключить осыпание стен и появление в них трещин. Они чаще всего появляются на более хрупком газобетоне.

Они чаще всего появляются на более хрупком газобетоне.

Что учесть при выборе материала

Думая, что выбрать: газобетон или керамзитоблоки, следует учесть, что стены из первого материала будут отличаться сыпучестью.

На них очень сложно закреплять предметы, обладающие значительным весом. В них с легкостью вбиваются гвозди, но они там не держатся. Керамзитобетонная стена не предполагает появления таких проблем.

В плане необходимости утепления стен газобетон не имеет каких-либо преимуществ перед керамзитобетоном.

Стены из этих материалов в любом случае нуждаются в утеплении. Они могут иметь одинаковую толщину, но газобетон будет удерживать тепло в доме лучше. Это и есть отличительная особенность, из-за которой разрабатывались газобетонные блоки.

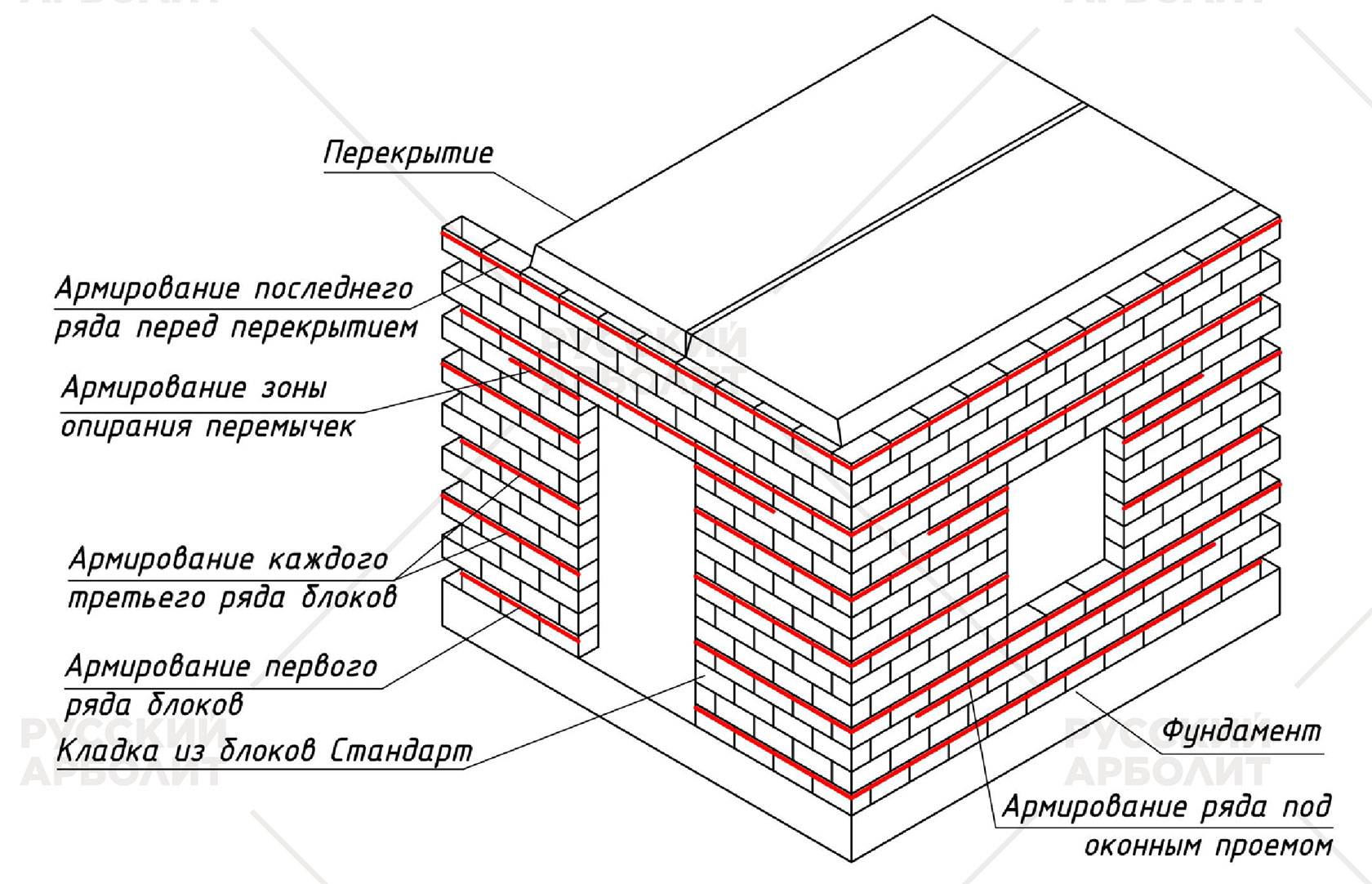

В определенных случаях для керамзита не требуется армопояс, монтируемый поверх стен.

Если стены сделаны из газобетона, то армировать их нужно в обязательном порядке. Выбирая, что лучше, газоблок или керамзитоблок, не следует ориентироваться только на теплоизоляционные качества этих материалов. Хоть газобетон теплее, но его прочность меньше, а в определенных случаях он стоит дороже.

Хоть газобетон теплее, но его прочность меньше, а в определенных случаях он стоит дороже.

Применение газобетона может предполагать возникновение определенных проблем, связанных с отделкой стен из этого типа материала. Сравним расходование газобетона по уровню издержек на его применение с керамзитоблоками. Его высокая стоимость обусловлена необходимостью армирования, кладкой стен, наибольшей толщины, обустройством теплоизоляции, выбором более дорогостоящих и качественных марок.

Специалисты рекомендуют приобретать эти материалы из-за того, что они являются экологически чистыми. Они производятся при точном соблюдении технологии. Сооружения из них не могут быть опасными для здоровья людей.

Плюсы и минусы газобетона

Блоки, выполненные из газобетона, имеют малый вес и эргономичную форму. Строительный процесс из этого материала в значительной степени упрощается благодаря этим характеристикам. Вес здания, выстроенного из такого материала, является небольшим, поэтому дополнительное укрепление основания дома не требуется.

Процесс возведения газобетонных зданий не требует привлечения мощной техники. Осуществлять погрузочно-разгрузочные работы или транспортировку материалов не обязательно. Поскольку при строительстве домов из газоблоков применяется специальный клей для ячеистых бетонов и сам экологичный материал, то все виды выполняемых работ должны быть чистыми.

Если сравнивать газобетонные блоки с кирпичными изделиями, то их вес в 3 раза меньше. Выбирая керамзитоблоки или газобетон по весу, следует учитывать, что первые в 1,5 раза тяжелее, чем последние. Выбирая между этими бетонами, необходимо помнить, что газобетон обладает более высокими теплоизоляционными характеристиками.

Для газобетонных блоков характерна простота предварительной обработки.

Их можно с легкостью отрезать и отшлифовать. Это преимущество в значительной степени позволяет упростить проведение монтажных работ. Стенам, изготовленным из газобетона, не требуется дополнительная отделка.

Представленный строительный материал не является токсичным. Он не выделяет вредных веществ, способных нанести ущерб здоровью человека.

Он не выделяет вредных веществ, способных нанести ущерб здоровью человека.

Вместе с тем значительным недостатком этой разновидности материала является высокая степень хрупкости. Стены из этого материала с течением времени способны давать трещины и усадку. Для монтажа на такие поверхности тяжелых предметов необходимо использовать специальные виды креплений.

Газобетон подвергается гидроизоляции в обязательном порядке, поскольку он способен чрезмерно поглощать влагу.

Керамзитобетонные блоки в значительной степени могут превосходить газобетонные аналоги по прочности. Строительство стен из газоблоков требует специального укрепления их железобетонным поясом. Если этого заранее не сделать, то здание с большой вероятностью подвергнется усадке.

Достоинства и недостатки керамзитоблоков

Выбирая, что лучше, газобетон или керамзитобетон, следует разобраться с тем, какой из материалов является более экономичным.

При высоких показателях морозоустойчивости керамзитобетон обладает минимальной ценой. Блоки обладают превосходной шумоизоляцией. Керамзитобетон не способен давать трещин и усадки, поэтому он применяется для возведения стен и перегородок домов, включая несущие конструкции.

Блоки обладают превосходной шумоизоляцией. Керамзитобетон не способен давать трещин и усадки, поэтому он применяется для возведения стен и перегородок домов, включая несущие конструкции.

Карамзитобетонные блоки не могут загораться или пропускать пар либо влагу. Стены из этого материала хорошо выдерживают тяжелый вес предметов, которые на них закреплены. Если в поверхность таких стен забить дюбель либо гвоздь, то держаться они будут без каких-либо приспособлений.

Недостатком керамзитобетонных и газобетонных блоков является наличие определенной степени хрупкости. Перед возведением теплого строения потребуется выложить толстые стены либо купить дорогие материалы для теплоизоляции. Это потребует произвести достаточно высокие расходы на строительство.

Для стен из керамзитобетона требуется проведение дополнительной отделки. Если провести его сравнение в этом плане с газобетоном, то он является более сложным в обработке материалом. Для резки керамзитобетона лучше выбирать устройство, имеющее алмазный круг.

Гезобетон в сравнении с керамзитоблоком является более паропроницаемым материалом. Последний материал способен оказывать большие нагрузки на фундамент дома. Вместе с тем производить транспортировку, выгрузку и разгрузку керамзитобетона дорого.

Огромное разнообразие строительных материалов порождает много вопросов, касающихся сравнения разных изделий по техническим и эксплуатационным характеристикам.

Ведь много разных по названиям стройматериалов выполняют одни и те же функции. К примеру, керамзитобетонные блоки и газосиликатные – что лучше? Чтобы ответить на поставленный вопрос, надо разобраться в составе блоков и способе их изготовления.

Керамзитобетонные блоки

Керамзитобетон – это разновидность бетонного раствора, в котором щебень, как наполнитель, заменен керамзитом. Других отличий от обычного бетона в нем нет. Единственное надо отметить, что керамзитобетонные блоки весят меньше, чем бетонные, и теплопроводность у них намного ниже.

Других отличий от обычного бетона в нем нет. Единственное надо отметить, что керамзитобетонные блоки весят меньше, чем бетонные, и теплопроводность у них намного ниже.

Само производство основано на простом смешивании компонентов внутри барабана бетономешалки, где ингредиентами выступают цемент (одна часть), песок (2-3 части), керамзит (3-6 частей) и вода. При этом последовательность закладки следующая:

- цемент и вода, которые перемешиваются до образования однородной массы;затем в полученную смесь порционно добавляются песок и керамзит.

В зависимости от рецептуры раствора меняется и плотность керамзитобетона, соответственно изменяются и его технические характеристики.

ХарактеристикиПлотность, кг/м³Прочность, кг/см²Теплопроводность, Вт/м КМорозостойкость, кол-во цикловУсадка, % мм/мВодопоглощение, %Показатели700-150035-1500,15-0,4550-200030-50

Исходя из достаточно серьезных прочностных характеристик, блоки из керамзитобетона используются для сооружения фундаментных конструкций. Естественно из них возводят стены (несущие и перегородки).

Естественно из них возводят стены (несущие и перегородки).

Газосиликатные блоки

Выбирая газосиликат или керамзитобетон, надо сравнить оба материала, поэтому переходим к разбору первого.

Сами блоки изготавливаются из газосиликатной смеси, в состав которой входят известь и песок (кварцевый или полевошпатовый). Оба ингредиента вносятся в смесь в измельченном состоянии, и по технологии производства их измельчают обычно вместе. Цемент в этот материал не добавляется, если такая необходимость появляется, то в очень небольшом количестве.

<span class=”mce_SELRES_start”>&#xFEFF;</span>

Сам процесс производства основан на химической реакции между известью и алюминиевой пудрой.

Для производства газосиликата используется специальное оборудование в виде емкости, куда засыпают сырьевую смесь и алюминиевую пудру, а затем добавляют воду. При смешивании и соединении с водой происходит реакция с выделением большого количества газа, который и образует внутри смеси мелкие пустоты (1-3 мм). Именно поэтому газосиликат относится к разряду ячеистых бетонов.

Именно поэтому газосиликат относится к разряду ячеистых бетонов.

Чтобы ответит на вопрос, что лучше: газосиликатные блоки или керамзитобетонные, нужно рассмотреть характеристики первых.

ХарактеристикиПлотность, кг/м³Прочность, кг/см²Теплопроводность, Вт/м КМорозостойкость, кол-во цикловУсадка %мм/мВлагопоглощение, %Показатели200-70015-1000,1-0,2815-1000,750

Обладая не самой высокой прочность, из газосиликатных блоков сооружают стены (несущие и перегородки) в домах высотою не более семи этажей.

Сравнительный анализ

Итак, какие блоки лучше: газосиликатные или керамзитобетонные. По характеристикам, указанным в таблицах, можно сделать заключение, что по прочности керамзитобетон лучше.

Дом из таких блоков получается прочным и надежным. К тому же блочный материал из керамзитобетона обладает отличной адгезией, поэтому любые отделочные и выравнивающие материалы легко на него укладываются. В этом плане газосиликат уступает оппоненту, потому что его блоки имеют гладкие и ровные поверхности.

Следующее сравнение касается способа укладки. Для скрепления керамзитовых блоков между собой используется обычный кладочный раствор на основе цемента и песка. При этом толщина шва составляет 10-15 мм.

Газосиликатные изделия укладываются друг на друга с использованием специального клеевого состава, который наносится шпателем толщиною не более 2 мм. Суть сравнения заключается в том, что кладочные швы обычно выступают в качестве мостиков холода. И чем они по толщине меньше, тем лучше.

Далее необходимо сравнить два материала по показателю водопоглощения.

Разница между обоими не существенная, но необходимо отметить, что пористая структура газосиликата быстрее впитывает воду и в большем количестве. Поэтому рекомендуется стены, сооруженные из газосиликатных блоков, обязательно закрывать защитными растворами или плитами. Особенно это касается внешних стен и перегородок во влажных помещениях.

<span class=”mce_SELRES_start”>&#xFEFF;</span>

Очередной сравнительный показатель – плотность.

У газосиликата он намного меньше, поэтому блоки из него, учитывая одинаковые размеры с керамзитовыми, будут иметь меньший удельный вес. А значит, с ними легче работать. Именно небольшая плотность и пористая структура дают возможность легко обрабатывать изделия из газосиликата.

Их можно разрезать даже пилой, или подравнивать места реза рубанком. В этом плане керамзитобетон – более сложный материал. Он прочнее, непористый, отрезать его можно болгаркой с отрезным диском (алмазным или по камню).

Теперь, что касается размеров.

Керамзитобетонные блоки выпускаются по ГОСТу, поэтому у них есть точные размерные показатели – 390х190х188 мм. Кроме них выпускают блоки уменьшенной длины: 290х190х188 мм, а также блоки для утепления стен и полов с уменьшенной высотой – 94 мм. Сами блоки могут быть полнотелыми, пустотелыми и облицовочными (с гладкой поверхностью).

Газосиликатные блоки также производятся по государственным стандартам, но у них более широкий типоразмерный ряд, где максимальная длина блока – 625 мм, ширина – 500 и высота (толщина) – 500 мм. То есть, по своим размерам они превосходят керамзитобетонные изделия, что позволяет сооружать стены большей толщины, и при этом занимать большее пространство, что сокращает сроки выполнения работ. Есть еще один момент, касающийся разнообразия предлагаемых блочных изделий.

То есть, по своим размерам они превосходят керамзитобетонные изделия, что позволяет сооружать стены большей толщины, и при этом занимать большее пространство, что сокращает сроки выполнения работ. Есть еще один момент, касающийся разнообразия предлагаемых блочных изделий.

В категории этого материала есть блоки для несущих стен и отдельно для перегородок. У последних длина, как у обычных блоков, толщина или 100, или 150 мм, а высота 250 мм. При этом все изделия являются полнотелыми.

Конечно, нельзя судить по размерам, что лучше – газосиликат или керамзитобетон. Но, учитывая, что скорость строительства играет важную роль в современности, необходимо обозначить, что по этому параметру газосиликатные блоки превосходят конкурента.

И последний критерий – цена. В связи со сложной технологией производства газосиликата блоки из него стоят дороже керамзитобетонных.

Что говорят специалисты

Если сравнивать газосиликатные и керамзитобетонные блоки (ТермоКомфорт), то специалисты той самой компании ТермоКомфорт отмечают, что известь, находящаяся в составе первых, негативно сказывается на любых металлических изделиях. Здесь имеется в виду саморезы, дюбели и другие крепежные детали. Хотя выход из положения есть – использовать оцинкованные или нержавеющие крепежи.

Источники:

- bikton.ru

- kamedom.ru

- betonov.com

Газосиликат или керамзитобетон: что лучше?

21 января 2014

8703

Оглавление: [скрыть]

- Отличие газосиликата от керамзитобетона

- Преимущества и недостатки этих материалов

- Полезные советы по выбору

Выбор строительных материалов сегодня большой, однако это создает определенного рода трудности.

Основным достоинством легких бетонов являются высокие теплозащитные свойства, что позволяет значительно снизить энергетические затраты на отопление зданий.

Например, что лучше выбрать: газосиликат или керамзитобетон?

Именно эти материалы являются одними из самых лучших в сфере строительства, потому что они обладают совершенно уникальными качествами. Прежде чем выбрать один из этих материалов, следует четко выяснить, какими характеристиками они обладают. Сразу надо отметить, что оба этих материала относятся к ячеистым бетонам, и сфера применения у них схожая. Однако следует понимать, что керамзитобетон обладает более высокой средней плотностью и конструктивной прочностью, тем не менее он значительно уступает газосиликату по своим теплоизоляционным свойствам, поэтому газосиликат более предпочтителен в северных регионах страны.

Керамзитобетонные блоки можно класть исключительно на раствор, а газосиликатные блоки укладываются на клеевой раствор, толщина которого должна быть 2-3 мм. Теплозащитные качества газосиликата очень высокие, благодаря этому квадратный м кладки из такого материала стоит дешевле, чем из керамзитобетона за счет уменьшения толщины стен. А еще нет необходимости произовдить отделочные работы, поэтому, если финансы имеют большое значение, то лучше использовать газосиликат. Если речь идет о строительстве, где применяется тонкошовная кладка, то лучше использовать газосиликат, если используется цементный раствор, то лучше отдавать предпочтение керамзитобетону. Для того чтобы добиться одинаковой теплопроводности, стена из керамзитобетона должна в два раза превышать толщину стены из газобетонных блоков.

Теплозащитные качества газосиликата очень высокие, благодаря этому квадратный м кладки из такого материала стоит дешевле, чем из керамзитобетона за счет уменьшения толщины стен. А еще нет необходимости произовдить отделочные работы, поэтому, если финансы имеют большое значение, то лучше использовать газосиликат. Если речь идет о строительстве, где применяется тонкошовная кладка, то лучше использовать газосиликат, если используется цементный раствор, то лучше отдавать предпочтение керамзитобетону. Для того чтобы добиться одинаковой теплопроводности, стена из керамзитобетона должна в два раза превышать толщину стены из газобетонных блоков.

Отличие газосиликата от керамзитобетона

Виды керамзитобетонных блоков, используемых для возведения наружнуых стен и межкомнатных перегородок.

Если нужно построить наружную стену и межкомнатную перегородку, то лучше использовать керамзитобетон, при монолитном строении для заполнения каркаса такие блоки тоже очень хорошо подходят. Для малоэтажного строительства лучше использовать газосиликат. Есть распространенное мнение о том, что в такой материал входит известь, которая вредна. На самом деле такая известь совершенно безвредна для здоровья, так как она проходит термическую обработку и находится в связанном состоянии в виде силикатов кальция.

Для малоэтажного строительства лучше использовать газосиликат. Есть распространенное мнение о том, что в такой материал входит известь, которая вредна. На самом деле такая известь совершенно безвредна для здоровья, так как она проходит термическую обработку и находится в связанном состоянии в виде силикатов кальция.

Керамзитобетон представляет собой легкую смесь, которая состоит из бетона, песка и керамзита. Такой материал отличается повышенной влагоустойчивостью, которой удается достигнуть за счет того, что в него добавляется специальный клей. Следует отметить и отличные теплозвукоизоляционные качества. На фоне других строительных материалов керамзитобетон обладает многими преимуществами. Так, при использовании этого материала уходит небольшое количество раствора, а скорость монтажа при этом очень высокая. Нужно принимать во внимание отличные теплоизоляционные качества, поэтому он широко применяется в самых разных климатических условиях. Он отлично пропускает воздух, и это позволяет эффективно регулировать влажность воздуха в помещении. Примечательно и то, что конструкции, построенные из керамзитобетона, отличаются большой долговечностью, а еще они не нуждаются в дополнительном уходе.

Примечательно и то, что конструкции, построенные из керамзитобетона, отличаются большой долговечностью, а еще они не нуждаются в дополнительном уходе.

Надо отметить, что эти строительные материалы становятся с каждым годом более востребованными, чем кирпич, что совершенно неудивительно: стоят они дешевле, кладка осуществляется легче, все работы происходят быстрее. Следует по возможности приобретать материал у проверенных фирм, так как это является гарантией того, что товар предлагается высокого качества.

Вернуться к оглавлению

Преимущества и недостатки этих материалов

Однако следует учитывать, что если строительство проводится в той местности, где большую часть года стоит холодная погода, то лучше отдавать предпочтение керамзитобетону. Если говорить кратко, то преимущества керамзитобетона следующие:

Газосиликатные блоки обладают рядом преимуществ, среди которых простота кладки и состыковки, низкая теплопроводность.

- большая прочность;

- крепление в стенах более надежное;

- если изготавливать такой материал самостоятельно, то производство обойдется значительно дешевле;

- низкий вес блоков, что значительно упрощает укладку;

- пожаробезопасность.

Есть и недостатки: если сравнивать с кладкой газосиликата, то керамзитобетон проигрывает, кроме того, он плохо пилится. Стандартная ширина таких блоков составляет 40 см, а если нужно больше, то приходится чередовать керамзибетон с перегородочным блоком. При кладке лучше использовать клей, который не дает видимого шва.

Газосиликат обладает следующими преимуществами:

- теплопроводность ниже, поэтому можно существенно сэкономить на толщине стен;

- теплопроводность стен снижается, если делать кладку на тонком слое клея;

- кладка не вызывает трудностей потому, что обработка легкая;

- можно не делать штукатурку, если проводится внутренняя отделка;

- блоки стыкуются между собой прочно, они могут быть самых разных размеров.

Вернуться к оглавлению

Полезные советы по выбору

Из недостатков следует отметить то, что газосиликат быстро впитывает влагу, а еще он не такой прочный, как керамзитобетон. Таким образом, дать однозначный ответ, какой материал лучше, не представляется возможным, так как у каждого из них есть свои преимущества и недостатки. Тем не менее следует отметить, что в любом случае нужно выбирать материалы только хорошие, высокого качества, и тогда можно не сомневаться в том, что строительные работы будут сделаны на самом высоком уровне. При этом и тот, и другой материал как нельзя лучше подходят для того, чтобы работать с ними своими руками, возможно именно поэтому они пользуются такой большой популярностью.

Надо отметить, что керамзитобетон стоит недорого, а технические свойства его отличные. Тем не менее ни в коем случае нельзя оставлять такую кладку на морозе незащищенной, так как это может очень быстро привести к ее разрушению. Основой этого материала является керамзит, который делается из легкоплавкой глины или сланца. Таким образом керамзито-бетонные блоки могут прослужить очень долго, что и обеспечивает большую популярность, чего не наблюдается при покупке иных строительных материалов. В свою очередь тем, кто ценит скорость в строительных работах, можно посоветовать остановить свой выбор на таком материале, как газосиликат. Надо отметить, что при его применении на строительство стены уходит времени в 3 раза меньше, чем если использовать кирпич. И это качество ценит все более количество людей.

Основой этого материала является керамзит, который делается из легкоплавкой глины или сланца. Таким образом керамзито-бетонные блоки могут прослужить очень долго, что и обеспечивает большую популярность, чего не наблюдается при покупке иных строительных материалов. В свою очередь тем, кто ценит скорость в строительных работах, можно посоветовать остановить свой выбор на таком материале, как газосиликат. Надо отметить, что при его применении на строительство стены уходит времени в 3 раза меньше, чем если использовать кирпич. И это качество ценит все более количество людей.

Модификация легких бетонных заполнителей наночастицами кремнезема — обзор

1. Аренас С., Луна-Галиано Ю., Лейва С., Вилчес Л.Ф., Арройо Ф., Вильегас Р., Фернандес-Перейра С. Разработка мухи Золосодержащие геополимерные бетоны с отходами строительства и сноса как заполнители акустических барьеров. Констр. Строить. Матер. 2017; 134:433–442. doi: 10.1016/j.conbuildmat.2016.12.119. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2017; 134:433–442. doi: 10.1016/j.conbuildmat.2016.12.119. [CrossRef] [Google Scholar]

2. Ван В., Лу С., Юань Г., Чжан Ю. Влияние насыщения пор водой на механические свойства зольного бетона. Констр. Строить. Матер. 2017; 130:54–63. doi: 10.1016/j.conbuildmat.2016.11.031. [Перекрестная ссылка] [Академия Google]

3. Нат П., Саркер П.К. Прочность на изгиб и модуль упругости отверждаемого в условиях окружающей среды смешанного геополимерного бетона с низким содержанием кальция и летучей золы. Констр. Строить. Матер. 2017; 130:22–31. doi: 10.1016/j.conbuildmat.2016.11.034. [CrossRef] [Google Scholar]

4. Каяли О. Легкие заполнители летучей золы в бетоне с высокими эксплуатационными характеристиками. Констр. Строить. Матер. 2008; 22: 2393–2399. doi: 10.1016/j.conbuildmat.2007.09.001. [CrossRef] [Google Scholar]

5. Чандра С., Бернтссон Л. Бетон из легких заполнителей. Эльзевир Наука; Амстердам, Нидерланды: 2003 г. (Серия строительных материалов). [Академия Google]

[Академия Google]

6. Зариф М.А.М.Е. Докторская диссертация. Технический университет Берлина, Факультет VI — Planen Bauen Umwelt; Берлин, Германия: 2010. Концептуальное и конструктивное проектирование зданий из легкого и сверхлегкого бетона. [CrossRef] [Google Scholar]

7. Варгас П., Марин Н.А., Тобон Дж.И. Характеристики и анализ микроструктуры легкого бетона с нанокремнеземом при воздействии сульфатов. Доп. Гражданский англ. 2018;2018:1–11. doi: 10.1155/2018/2715474. [Перекрестная ссылка] [Академия Google]

8. Европейский комитет по стандартизации. EN 206:2013+A1:2016 Бетон — Спецификация, характеристики, производство и соответствие. Европейский комитет по стандартизации; Брюссель, Бельгия: 2016. с. 102. [Google Scholar]

9. Акерс Д.Дж., Грубер Р.Д., Рамме Б.В., Бойл М.Дж., Грыгар Дж.Г., Роу С.К., Бремнер Т.В., Ключовски Э.С., Шитц С.Р., Бург Р.Г. Руководство по конструкционному бетону с легким заполнителем. Американский институт бетона; Фармингтон-Хиллз, Мичиган, США: 2003 г. ACI 213R-03. [Академия Google]

ACI 213R-03. [Академия Google]

10. Арслан Х., Байкал Г. Использование летучей золы в качестве инженерных заполнителей окатышей. Окружающая среда. геол. 2006; 50: 761–770. doi: 10.1007/s00254-006-0248-7. [CrossRef] [Google Scholar]

11. Россетти В.А. Структурные свойства легкого заполнителя бетона – текущее состояние и будущие потребности; Труды Concrete 95 – К лучшим бетонным конструкциям; Брисбен, Австралия. 4–7 сентября 1995 г .; Брисбен, Австралия: Бетонный институт Австралии; 1995. С. 187–193. [Академия Google]

12. Каяли О., Хак М.Н. Статус конструкционного легкого бетона в Австралии на заре нового тысячелетия. Конкр. Ауст. 25. 2000: 22–25. [Google Scholar]

13. Mays G.C., Barnes R.A. Эксплуатационные характеристики конструкций из легкого заполнителя из бетона. Структура англ. 1991; 69: 351–361. [Google Scholar]

14. Демирбога Р., Орунг И., Гюль Р. Влияние вспученного перлитового заполнителя и минеральных добавок на прочность на сжатие бетонов низкой плотности. Цем. Конкр. Рез. 2001; 31: 1627–1632. дои: 10.1016/S0008-8846(01)00615-9. [CrossRef] [Google Scholar]

Цем. Конкр. Рез. 2001; 31: 1627–1632. дои: 10.1016/S0008-8846(01)00615-9. [CrossRef] [Google Scholar]

15. Феррара Л., Кортези Л., Лигабуэ О. Международный портал рефератов по бетону. Том 305. Американский институт бетона; Фармингтон-Хиллз, Мичиган, США: 2015 г. Внутреннее отверждение бетона предварительно насыщенным LWA: предварительное исследование; С. 12.1–12.12. [Google Scholar]

16. Бентур А., Игараши С., Ковлер К. Предотвращение автогенной усадки высокопрочного бетона путем внутреннего твердения с использованием влажных легких заполнителей. Цем. Конкр. Рез. 2001; 31: 1587–159.1. doi: 10.1016/S0008-8846(01)00608-1. [CrossRef] [Google Scholar]

17. Сенаратне С., Джераче Д., Мирза О., Там В.В.И., Канг В.-Х. Затраты и преимущества объединения переработанного заполнителя со стальными волокнами в качестве устойчивого конструкционного материала. Дж. Чистый. Произв. 2016;112:2318–2327. doi: 10.1016/j.jclepro.2015.10.041. [CrossRef] [Google Scholar]

18. Судзуки М. , Седдик Меддах М., Сато Р. Использование пористых керамических отходов для внутреннего твердения высокопрочного бетона. Цем. Конкр. Рез. 2009 г.;39:373–381. doi: 10.1016/j.cemconres.2009.01.007. [CrossRef] [Google Scholar]

, Седдик Меддах М., Сато Р. Использование пористых керамических отходов для внутреннего твердения высокопрочного бетона. Цем. Конкр. Рез. 2009 г.;39:373–381. doi: 10.1016/j.cemconres.2009.01.007. [CrossRef] [Google Scholar]

19. Du H. Свойства сверхлегких цементных композитов с нанокремнеземом. Констр. Строить. Матер. 2019;199:696–704. doi: 10.1016/j.conbuildmat.2018.11.225. [CrossRef] [Google Scholar]

20. Кайяли О.А. Изучение заполнителей, используемых для бетона в Кувейте. Протокол транспортных исследований; Вашингтон, округ Колумбия, США: 1984. [Google Scholar]

21. Хофф Г.К. Второй международный симпозиум «Высокопрочный бетон». АКИ; Беркли, Калифорния, США: 1990. Высокопрочный легкий бетонный заполнитель — текущее состояние и будущие потребности; стр. 121–130. Специальное издание ACI. [Google Scholar]

22. Wang X.F., Huang Y.J., Wu G.Y., Fang C., Li D.W., Han N.X., Xing F. Влияние Nano-SiO 2 на прочность, усадку и чувствительность к растрескиванию легкого заполнителя бетона. Констр. Строить. Матер. 2018; 175:115–125. doi: 10.1016/j.conbuildmat.2018.04.113. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2018; 175:115–125. doi: 10.1016/j.conbuildmat.2018.04.113. [CrossRef] [Google Scholar]

23. Афзали Наниз О., Мазлум М. Влияние коллоидного нанокремнезема на свойства свежего и затвердевшего самоуплотняющегося легкого бетона. Дж. Билд. англ. 2018;20:400–410. doi: 10.1016/j.jobe.2018.08.014. [Перекрестная ссылка] [Академия Google]

24. Бенц Д.П. Влияние внутреннего отверждения с использованием легких заполнителей на просачивание межфазной переходной зоны и проникновение хлоридов в строительные растворы. Цем. Конкр. Композиции 2009; 31: 285–289. doi: 10.1016/j.cemconcomp.2009.03.001. [CrossRef] [Google Scholar]

25. Zhang M.-H., Gjørv O.E. Микроструктура межфазной зоны между легким заполнителем и цементным тестом. Цем. Конкр. Рез. 1990;20:610–618. doi: 10.1016/0008-8846(90)

-5. [CrossRef] [Google Scholar] 26. Zhang J., Zhang G., Sun X., Pan W., Huang P., Li Z., Zhang B., Zhou X. Анализ динамических характеристик сжатия простого бетона и легкий заполнитель бетон. Кейс Стад. Констр. Матер. 2021;15:e00557. doi: 10.1016/j.cscm.2021.e00557. [Перекрестная ссылка] [Академия Google]

Кейс Стад. Констр. Матер. 2021;15:e00557. doi: 10.1016/j.cscm.2021.e00557. [Перекрестная ссылка] [Академия Google]

27. Yu Q.L.L., Spiesz P., Brouwers H.J.H.J.H. Сверхлегкий бетон: концептуальный проект и оценка эффективности. Цем. Конкр. Композиции 2015;61:18–28. doi: 10.1016/j.cemconcomp.2015.04.012. [CrossRef] [Google Scholar]

28. Хюскен Г., доктор философии. Тезис. Технический университет Эйндховена; Эйндховен, Нидерланды: 2010. Многофункциональный подход к проектированию устойчивого бетона: с применением к изделиям из бетонной массы. [CrossRef] [Google Scholar]

29. Кашинская М., Хоффманн М., Скибицкий С., Зелинский А., Техман М., Ольчик Н., Врублевски Т. Оценка пригодности для 3D-печати высокоэффективных бетонов. Веб-конференция MATEC. 2018;163:01002. doi: 10.1051/matecconf/201816301002. [Перекрестная ссылка] [Академия Google]

30. Кашинская М., Скибицкий С. Влияние экологически чистых минеральных добавок на прочность на сжатие и температурное развитие высокопрочных бетонов в раннем возрасте. ИОП конф. сер. Земная среда. науч. 2017;95:042060. doi: 10.1088/1755-1315/95/4/042060. [CrossRef] [Google Scholar]

ИОП конф. сер. Земная среда. науч. 2017;95:042060. doi: 10.1088/1755-1315/95/4/042060. [CrossRef] [Google Scholar]

31. Элахи А., Башир П.А.М., Нанукуттан С.В., Хан К.Ю.З. Механические и прочностные свойства высокопрочных бетонов, содержащих дополнительные вяжущие материалы. Констр. Строить. Матер. 2010;24:292–299. doi: 10.1016/j.conbuildmat.2009.08.045. [CrossRef] [Google Scholar]

32. Ахари Р.С., Эрдем Т.К., Рамьяр К. Свойства проницаемости самоуплотняющегося бетона, содержащего различные дополнительные вяжущие материалы. Констр. Строить. Матер. 2015;79:326–336. doi: 10.1016/j.conbuildmat.2015.01.053. [CrossRef] [Google Scholar]

33. Скибицкий С. Оптимизация стоимости строительства с использованием бетонных плит на основе метода зрелости. ИОП конф. сер. Матер. науч. англ. 2017;245:022061. дои: 10.1088/1757-899Х/245/2/022061. [CrossRef] [Google Scholar]

34. Мазлум М., Рамезанианпур А.А., Брукс Дж.Дж. Влияние кремнеземных паров на механические свойства высокопрочного бетона. Цем. Конкр. Композиции 2004; 26: 347–357. doi: 10.1016/S0958-9465(03)00017-9. [CrossRef] [Google Scholar]

Цем. Конкр. Композиции 2004; 26: 347–357. doi: 10.1016/S0958-9465(03)00017-9. [CrossRef] [Google Scholar]

35. Akçaözoğlu S., Atiş C.D. Влияние добавок гранулированного доменного шлака и золы-уноса на прочностные характеристики облегченных растворов, содержащих заполнители из отходов ПЭТФ. Констр. Строить. Матер. 2011; 25:4052–4058. doi: 10.1016/j.conbuildmat.2011.04.042. [Перекрестная ссылка] [Академия Google]

36. Сиддик Р., Клаус Дж. Влияние метакаолина на свойства раствора и бетона: обзор. заявл. Глина наук. 2009; 43: 392–400. doi: 10.1016/j.clay.2008.11.007. [CrossRef] [Google Scholar]

37. Ланган Б.В., Венг К., Уорд М.А. Влияние кремнеземного дыма и летучей золы на теплоту гидратации портландцемента. Цем. Конкр. Рез. 2002; 32: 1045–1051. doi: 10.1016/S0008-8846(02)00742-1. [CrossRef] [Google Scholar]

38. Хедр С.А., Абу-Зейд М.Н. Характеристики силикатного бетона. Дж. Матер. Гражданский англ. 1994;6:357–375. doi: 10.1061/(ASCE)0899-1561(1994)6:3(357). [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

39. Jianyong L., Pei T. Влияние шлака и паров кремнезема на механические свойства высокопрочного бетона. Цем. Конкр. Рез. 1997; 27: 833–837. doi: 10.1016/S0008-8846(97)00076-8. [CrossRef] [Google Scholar]

40. Атмака А., Юмруташ Р. Влияние колосникового охладителя клинкера на удельное энергопотребление и выбросы вращающейся печи в цементной промышленности. Междунар. Дж. Эксергия. 2015;18:367. doi: 10.1504/IJEX.2015.072897. [CrossRef] [Google Scholar]

41. Атмака А., Юмруташ Р. Анализ параметров, влияющих на энергопотребление вращающейся печи в цементной промышленности. заявл. Терм. англ. 2014;66:435–444. doi: 10.1016/j.applthermaleng.2014.02.038. [CrossRef] [Google Scholar]

42. Хассан К.Э., Кабрера Дж.Г., Малиехе Р.С. Влияние минеральных добавок на свойства высокопрочных бетонов. Цем. Конкр. Композиции 2000; 22: 267–271. doi: 10.1016/S0958-9465(00)00031-7. [Перекрестная ссылка] [Академия Google]

43. Мехта П.К. Долговечность высокопрочного бетона. Спец. Опубл. 1990; 122:19–28. [Google Scholar]

Спец. Опубл. 1990; 122:19–28. [Google Scholar]

44. Невилл А.М., Невилл А.М. Свойства бетона. Пирсон; Лондон, Великобритания: 2011. [Google Scholar]

45. Бамфорт П.Б. Взаимосвязь между коэффициентами проницаемости бетона, полученного с использованием жидкости и газа. Маг. Конкр. Рез. 1987; 39:3–11. doi: 10.1680/macr.1987.39.138.3. [CrossRef] [Google Scholar]

46. Yan J.-B., Wang J.-Y., Liew J.Y.R., Qian X. Применение сверхлегкого цементного композита в плоских плитах и двухслойных композитных конструкциях. Констр. Строить. Матер. 2016;111:774–793. doi: 10.1016/j.conbuildmat.2016.02.122. [CrossRef] [Google Scholar]

47. Yan J.-B., Wang J.-Y., Liew J.Y.R., Qian X., Zhang W. Армированные сверхлегкие цементные композитные плоские плиты: эксперименты и анализ. Матер. Дес. 2016;95:148–158. doi: 10.1016/j.matdes.2016.01.097. [CrossRef] [Google Scholar]

48. Yan J.-B., Liew J.R., Zhang M.-H., Wang J. Предельная прочность многослойных балок из стали, бетона и стали со сверхлегким цементным композитом, часть 1: Экспериментально-аналитическое исследование. Стальные композиты. Структура 2014;17:907–927. doi: 10.12989/scs.2014.17.6.907. [CrossRef] [Google Scholar]

Стальные композиты. Структура 2014;17:907–927. doi: 10.12989/scs.2014.17.6.907. [CrossRef] [Google Scholar]

49. Yan J.-B., Wang J.-Y., Liew J.Y.R., Qian X., Zong L. Предел прочности многослойной плиты сталь-бетон-сталь под действием сосредоточенных нагрузок. океан инж. 2016; 118:41–57. doi: 10.1016/j.oceaneng.2016.03.062. [CrossRef] [Google Scholar]

50. Wang J., Xiao Z., Zhu C., Feng C., Liu J. Эксперимент по характеристике сцепления легких заполнителей и композитных балок из обычного бетона. Кейс Стад. Констр. Матер. 2021;15:e00565. doi: 10.1016/j.cscm.2021.e00565. [Перекрестная ссылка] [Академия Google]

51. Ханиф А., Лу З., Сун М., Партасарати П., Ли З. Зеленый легкий ферроцемент, содержащий волокнистую растворную матрицу на основе летучей золы из ценосферы. Дж. Чистый. Произв. 2017; 159: 326–335. doi: 10.1016/j.jclepro.2017.05.079. [CrossRef] [Google Scholar]

52. Hanif A., Parthasarathy P., Lu Z., Sun M., Li Z. Армированные волокном цементные композиты, включающие стеклянные ценосферы — механические свойства и микроструктура. Констр. Строить. Матер. 2017; 154: 529–538. doi: 10.1016/j.conbuildmat.2017.07.235. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2017; 154: 529–538. doi: 10.1016/j.conbuildmat.2017.07.235. [Перекрестная ссылка] [Академия Google]

53. Ханиф А., Усман М., Лу З., Ченг Ю., Ли З. Усталостное поведение при изгибе тонколаминированных цементных композитов, содержащих ценосферные наполнители. Матер. Дес. 2018;140:267–277. doi: 10.1016/j.matdes.2017.12.003. [CrossRef] [Google Scholar]

54. Hanif A., Parthasarathy P., Ma H., Fan T., Li Z. Улучшение свойств цементных паст, модифицированных ценосферой летучей золы, с использованием нанокремнезема. Цем. Конкр. Композиции 2017;81:35–48. doi: 10.1016/j.cemconcomp.2017.04.008. [Перекрестная ссылка] [Академия Google]

55. Hanif A., Lu Z., Diao S., Zeng X., Li Z. Исследование свойств армированных волокном композитов на основе цемента, содержащих наполнители Cenosphere. Констр. Строить. Матер. 2017; 140:139–149. doi: 10.1016/j.conbuildmat.2017.02.093. [CrossRef] [Google Scholar]

56. Ньяме Б.К. Проницаемость обычных и облегченных минометов. Маг. Конкр. Рез. 1985; 37: 44–48. doi: 10.1680/macr.1985.37.130.44. [CrossRef] [Google Scholar]

Маг. Конкр. Рез. 1985; 37: 44–48. doi: 10.1680/macr.1985.37.130.44. [CrossRef] [Google Scholar]

57. Аль-Хайат Х., Хак Н. Прочность и долговечность легкого и нормального бетона. Дж. Матер. Гражданский англ. 1999;11:231–235. doi: 10.1061/(ASCE)0899-1561(1999)11:3(231). [CrossRef] [Google Scholar]

58. Лаудон А.Г. Тепловые свойства легких бетонов. Междунар. Дж. Сем. Композиции Свет. Конкр. 1979; 1: 71–85. doi: 10.1016/0262-5075(79)

-7. [CrossRef] [Google Scholar]59. Zhang M.H., Gjvorv O.E. Механические свойства высокопрочного легкого бетона. АКИ Матер. Дж. 1991; 88: 240–247. дои: 10.14359/1839. [CrossRef] [Google Scholar]

60. Демирбоа Р., Гюль Р. Теплопроводность и прочность на сжатие вспененного перлитобетона с минеральными добавками. Энергетическая сборка. 2003; 35: 1155–1159.. doi: 10.1016/j.enbuild.2003.09.002. [CrossRef] [Google Scholar]

61. Liu X., Chia K.S., Zhang M.-H. Разработка легких бетонов с высокой устойчивостью к проникновению воды и хлорид-ионов. Цем. Конкр. Композиции 2010; 32: 757–766. doi: 10.1016/j.cemconcomp.2010.08.005. [CrossRef] [Google Scholar]

Цем. Конкр. Композиции 2010; 32: 757–766. doi: 10.1016/j.cemconcomp.2010.08.005. [CrossRef] [Google Scholar]

62. Линг И.Х., Тео Д.К.Л. Свойства кирпичей из легкого бетона EPS RHA в различных условиях твердения. Констр. Строить. Матер. 2011;25:3648–3655. doi: 10.1016/j.conbuildmat.2011.03.061. [Перекрестная ссылка] [Академия Google]

63. Акчаозоглу С., Акчаозоглу К., Атиш К.Д. Теплопроводность, прочность на сжатие и скорость ультразвуковой волны цементного композита, содержащего отходы легкого заполнителя ПЭТ (WPLA) Compos. Часть Б англ. 2013;45:721–726. doi: 10.1016/j.compositesb.2012.09.012. [CrossRef] [Google Scholar]

64. Ли Х., Сяо Х., Юань Дж., Оу Дж. Микроструктура цементного раствора с наночастицами. Композиции Часть Б англ. 2004; 35: 185–189. doi: 10.1016/S1359-8368(03)00052-0. [Перекрестная ссылка] [Академия Google]

65. Назари А., Риахи С. Микроструктурное, термическое, физическое и механическое поведение самоуплотняющегося бетона, содержащего SiO 2 Наночастицы. Матер. науч. англ. А. 2010;527:7663–7672. doi: 10.1016/j.msea.2010.08.095. [CrossRef] [Google Scholar]

Матер. науч. англ. А. 2010;527:7663–7672. doi: 10.1016/j.msea.2010.08.095. [CrossRef] [Google Scholar]

66. Халу А., Мобини М.Х., Хоссейни П. Влияние различных типов частиц нано-SiO 2 на свойства высокопрочного бетона. Констр. Строить. Матер. 2016; 113:188–201. doi: 10.1016/j.conbuildmat.2016.03.041. [Перекрестная ссылка] [Академия Google]

67. Читра С., Сентил Кумар С.Р.Р., Чиннараджу К. Влияние коллоидного нанокремнезема на удобоукладываемость, механические свойства и износостойкость высокоэффективного бетона с медным шлаком в качестве мелкозернистого заполнителя. Констр. Строить. Матер. 2016; 113:794–804. doi: 10.1016/j.conbuildmat.2016.03.119. [CrossRef] [Google Scholar]

68. Ghafari E., Ghahari S.A., Feng Y., Severgnini F., Lu N. Влияние наночастиц оксида цинка и Al-оксида цинка на реологические свойства цементного теста. Композиции Часть Б англ. 2016; 105: 160–166. doi: 10.1016/j.compositesb.2016.08.040. [Перекрестная ссылка] [Академия Google]

69. Бахадори Х., Хоссейни П. Снижение потребления цемента с помощью наночастиц диоксида кремния (исследование свойств бетона) J. Civ. англ. Управление 2012;18:416–425. doi: 10.3846/13923730.2012.698912. [CrossRef] [Google Scholar]

Бахадори Х., Хоссейни П. Снижение потребления цемента с помощью наночастиц диоксида кремния (исследование свойств бетона) J. Civ. англ. Управление 2012;18:416–425. doi: 10.3846/13923730.2012.698912. [CrossRef] [Google Scholar]

70. Hosseinpourpia R., Varshoee A., Soltani M., Hosseini P., Ziaei Tabari H. Производство отходов композитов на основе биофиброцемента, армированных частицами Nano-SiO 2 как заменитель асбестоцементных композитов. Констр. Строить. Матер. 2012;31:105–111. doi: 10.1016/j.conbuildmat.2011.12.102. [Перекрестная ссылка] [Академия Google]

71. Кешаварз М., Ахмад Н. Характеристика и модификация наночастиц мезопористого кремнезема, приготовленных Sol-Gel. Дж. Наночастицы. 2013;2013:1–4. дои: 10.1155/2013/102823. [CrossRef] [Google Scholar]

72. Абд Эльрахман М., Чанг С.-Ю., Сикора П., Ручинска Т., Стефан Д. Влияние нанокремнезема на механические свойства, сорбционную способность и микроструктуру легкого бетона. Материалы. 2019;12:3078. doi: 10.3390/ma12193078. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

doi: 10.3390/ma12193078. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

73. Zhang P., Xie N., Cheng X., Feng L., Hou P., Wu Y. Модификация низкодозированного нанокремнезема на легком заполнителе бетона. наноматер. нанотехнологии. 2018; 8:1–8. doi: 10.1177/1847980418761283. [CrossRef] [Google Scholar]

74. Санчес Ф., Соболев К. Нанотехнологии в бетоне. Обзор. Констр. Строить. Матер. 2010;24:2060–2071. doi: 10.1016/j.conbuildmat.2010.03.014. [CrossRef] [Google Scholar]

75. Сикора П., Цендровски К., Абд Эльрахман М., Чанг С.-Ю., Мийовска Э., Стефан Д. Влияние морской воды на гидратацию, микроструктуру и развитие прочности портландцементных паст, содержащих коллоидный кремнезем. заявл. Наноски. 2020;10:2627–2638. doi: 10.1007/s13204-019-00993-8. [CrossRef] [Google Scholar]

76. Тобон Дж.И., Рестрепо О.Дж., Пайя Дж. Сравнительный анализ характеристик портландцемента, смешанного с нанокремнеземом и диоксидом кремния. Дина. 2010;77:37–46. [Google Scholar]

77. Мендоса О., Сьерра Г., Тобон Дж.И. Влияние процесса реагломерации дисперсий многослойных углеродных нанотрубок на раннюю активность нанокремнезема в цементных композитах. Констр. Строить. Матер. 2014; 54: 550–557. doi: 10.1016/j.conbuildmat.2013.12.084. [Перекрестная ссылка] [Академия Google]

Мендоса О., Сьерра Г., Тобон Дж.И. Влияние процесса реагломерации дисперсий многослойных углеродных нанотрубок на раннюю активность нанокремнезема в цементных композитах. Констр. Строить. Матер. 2014; 54: 550–557. doi: 10.1016/j.conbuildmat.2013.12.084. [Перекрестная ссылка] [Академия Google]

78. Лю С., Ду Х., Чжан М.-Х. Модель для оценки характеристик долговечности как обычного, так и легкого бетона. Констр. Строить. Матер. 2015; 80: 255–261. doi: 10.1016/j.conbuildmat.2014.11.033. [CrossRef] [Google Scholar]

79. Танылдизи Х. Исследование микроструктуры и прочностных свойств легкого раствора, содержащего минеральные добавки, подвергающегося сульфатному воздействию. Измерение. 2016;77:143–154. doi: 10.1016/j.measurement.2015.09.002. [Перекрестная ссылка] [Академия Google]

80. Гюнейси Э., Гесоглу М., Азез О.А.А., Оз Х.О.О. Влияние нанокремнезема на удобоукладываемость самоуплотняющихся бетонов с необработанными и поверхностно обработанными легкими заполнителями. Констр. Строить. Матер. 2016; 115:371–380. doi: 10.1016/j.conbuildmat.2016.04.055. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2016; 115:371–380. doi: 10.1016/j.conbuildmat.2016.04.055. [CrossRef] [Google Scholar]

81. Наджи Гиви А., Абдул Рашид С., Азиз Ф.Н.А., Саллех М.А.М. Экспериментальное исследование влияния размера наночастиц SiO 2 на механические свойства бинарного бетона. Композиции Часть Б англ. 2010;41:673–677. doi: 10.1016/j.compositesb.2010.08.003. [Перекрестная ссылка] [Академия Google]

82. Ю. Р., Спиш П., Брауэрс Х.Дж.Х. Влияние нанокремнезема на гидратацию и развитие микроструктуры сверхвысококачественного бетона (UHPC) с низким содержанием вяжущего. Констр. Строить. Матер. 2014;65:140–150. doi: 10.1016/j.conbuildmat.2014.04.063. [CrossRef] [Google Scholar]

83. Чжан М.-Х., Ислам Дж., Питампаран С. Использование нанокремнезема для повышения ранней прочности и сокращения времени схватывания бетонов с большим количеством шлака. Цем. Конкр. Композиции 2012; 34: 650–662. doi: 10.1016/j.cemconcomp.2012.02.005. [Перекрестная ссылка] [Академия Google]

84. Zhang R., Cheng X., Hou P., Ye Z. Влияние Nano-TiO 2 на свойства материалов на основе цемента: гидратация и усадка при высыхании. Констр. Строить. Матер. 2015;81:35–41. doi: 10.1016/j.conbuildmat.2015.02.003. [CrossRef] [Google Scholar]

Zhang R., Cheng X., Hou P., Ye Z. Влияние Nano-TiO 2 на свойства материалов на основе цемента: гидратация и усадка при высыхании. Констр. Строить. Матер. 2015;81:35–41. doi: 10.1016/j.conbuildmat.2015.02.003. [CrossRef] [Google Scholar]

85. Хоу П., Ван К., Цянь Дж., Кавасима С., Конг Д., Шах С.П. Влияние коллоидного NanoSiO 2 на гидратацию летучей золы. Цем. Конкр. Композиции 2012;34:1095–1103. doi: 10.1016/j.cemconcomp.2012.06.013. [Перекрестная ссылка] [Академия Google]

86. Кавасима С., Хоу П., Корр Д.Дж., Шах С.П. Модификация материалов на основе цемента с помощью наночастиц. Цем. Конкр. Композиции 2013;36:8–15. doi: 10.1016/j.cemconcomp.2012.06.012. [CrossRef] [Google Scholar]

87. Quercia G., Spiesz P., Hüsken G., Brouwers H.J.H. Модификация SCC с использованием аморфного нанокремнезема. Цем. Конкр. Композиции 2014;45:69–81. doi: 10.1016/j.cemconcomp.2013.09.001. [CrossRef] [Google Scholar]

88. Hou P., Qian J., Cheng X., Shah S. P. Влияние пуццолановой реакционной способности NanoSiO 2 на материалы на основе цемента. Цем. Конкр. Композиции 2015;55:250–258. doi: 10.1016/j.cemconcomp.2014.090,014. [CrossRef] [Google Scholar]

P. Влияние пуццолановой реакционной способности NanoSiO 2 на материалы на основе цемента. Цем. Конкр. Композиции 2015;55:250–258. doi: 10.1016/j.cemconcomp.2014.090,014. [CrossRef] [Google Scholar]

89. Liu R., Xiao H., Li H., Sun L., Pi Z., Waqar G.Q., Du T., Yu L. Влияние Nano-SiO 2 на свойства, связанные с проницаемостью композитов на основе цемента с различным соотношением вода/цемент. Дж. Матер. науч. 2018;53:4974–4986. doi: 10.1007/s10853-017-1906-8. [CrossRef] [Google Scholar]

90. Qing Y., Zenan Z., Deyu K., Rongshen C. Влияние добавки Nano-SiO 2 на свойства затвердевшего цементного теста по сравнению с кремнеземным дымом. Констр. Строить. Матер. 2007;21:539–545. doi: 10.1016/j.conbuildmat.2005.09.001. [CrossRef] [Google Scholar]

91. Li G. Свойства высокообъемного бетона с летучей золой, содержащего Nano-SiO 2 . Цем. Конкр. Рез. 2004; 34:1043–1049. doi: 10.1016/j.cemconres.2003.11.013. [CrossRef] [Google Scholar]

92. Гюнейси Э., Атеви Ю.Р., Хасан М.Ф. Свежие и реологические свойства самоуплотняющегося бетона, армированного стекловолокном, с добавками нанокремнезема и летучей золы. Констр. Строить. Матер. 2019;211:349–362. doi: 10.1016/j.conbuildmat.2019.03.087. [CrossRef] [Google Scholar]

Гюнейси Э., Атеви Ю.Р., Хасан М.Ф. Свежие и реологические свойства самоуплотняющегося бетона, армированного стекловолокном, с добавками нанокремнезема и летучей золы. Констр. Строить. Матер. 2019;211:349–362. doi: 10.1016/j.conbuildmat.2019.03.087. [CrossRef] [Google Scholar]

93. Martins R.M., Bombard A.J.F. Реология свежего цементного теста с добавками суперпластификатора и нанокремнезема, изученная методом поверхности отклика. Матер. Структура 2012;45:905–921. doi: 10.1617/s11527-011-9807-9. [CrossRef] [Google Scholar]

94. Скрипкюнас Г., Карпова Е., Бендорайтене Ю., Бараускас И. Реологические свойства и текучесть материалов на основе цемента, модифицированных углеродными нанотрубками и пластифицирующими добавками. Жидкости. 2020;5:169. doi: 10.3390/fluids5040169. [CrossRef] [Google Scholar]

95. Du H., Du S., Liu X. Влияние нанокремнезема на механические и транспортные свойства легкого бетона. Констр. Строить. Матер. 2015;82:114–122. doi: 10.1016/j.conbuildmat. 2015.02.026. [CrossRef] [Google Scholar]

2015.02.026. [CrossRef] [Google Scholar]

96. Атмака Н., Аббас М.Л., Атмака А. Влияние нанокремнезема на газопроницаемость, долговечность и механические свойства высокопрочного легкого бетона. Констр. Строить. Матер. 2017; 147:17–26. doi: 10.1016/j.conbuildmat.2017.04.156. [Перекрестная ссылка] [Академия Google]

97. Джалал М., Мансури Э., Шарифипур М., Пуладхан А.Р. Механические, реологические, прочностные и микроструктурные свойства высокоэффективного самоуплотняющегося бетона, содержащего SiO 2 Микро- и наночастицы. Матер. Дес. 2012; 34: 389–400. doi: 10.1016/j.matdes.2011.08.037. [CrossRef] [Google Scholar]

98. Brouwers HJH, Radix HJ Самоуплотняющийся бетон: теоретическое и экспериментальное исследование. Цем. Конкр. Рез. 2005;35:2116–2136. doi: 10.1016/j.cemconres.2005.06.002. [Перекрестная ссылка] [Академия Google]

99. Голод M. Ph.D. Тезис. Технический университет Эйндховена; Эйндховен, Нидерланды: 2010 г. Комплексная концепция проектирования экологически чистого самоуплотняющегося бетона. [Google Scholar]

[Google Scholar]

100. Ban C.C., Khalaf M.A., Ramli M., Ahmed N.M., Abunahel B.M., Dawood E.T., Ameri F. Влияние суспензии нано-кремнезема на инженерные, рентгеновские и γ-лучевые характеристики затухания Сталешлаковый высокопрочный тяжеловесный бетон. нанотехнологии. 2020; 9:1245–1264. doi: 10.1515/ntrev-2020-0098. [Перекрестная ссылка] [Академия Google]

101. Наджигиви А., Халу А., Ираджизад А., Абдул Рашид С. Исследование влияния использования различных типов SiO 2 Наночастиц на механические свойства бинарного бетона. Композиции Часть Б англ. 2013; 54:52–58. doi: 10.1016/j.compositesb.2013.04.035. [CrossRef] [Google Scholar]

102. Бернал Дж., Рейес Э., Массана Дж., Леон Н., Санчес Э. Свежее и механическое поведение самоуплотняющегося бетона с добавками нанокремнезема, диоксида кремния и Тройные смеси. Констр. Строить. Матер. 2018;160:196–210. doi: 10.1016/j.conbuildmat.2017.11.048. [CrossRef] [Google Scholar]

103. Бушич Р., Беншич М., Миличевич И. , Струкар К. Модели прогнозирования механических свойств самоуплотняющегося бетона с переработанной резиной и диоксидом кремния. Материалы. 2020;13:1821. doi: 10.3390/ma13081821. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

, Струкар К. Модели прогнозирования механических свойств самоуплотняющегося бетона с переработанной резиной и диоксидом кремния. Материалы. 2020;13:1821. doi: 10.3390/ma13081821. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

104. Сикора П., Лутенс Д., Лиард М., Стефан Д. Влияние морской воды и наносиликата на характеристики смешанных цементов и композитов. заявл. Наноски. 2020;10:5009–5026. doi: 10.1007/s13204-020-01328-8. [CrossRef] [Google Scholar]

105. Ghafari E., Costa H., Júlio E., Portugal A., Duraes L. Влияние добавки Nanosilica на текучесть, прочность и транспортные свойства сверхвысококачественного бетона. Матер. Дес. 2014;59:1–9. doi: 10.1016/j.matdes.2014.02.051. [CrossRef] [Google Scholar]

106. Van den Heede P., Gruyaert E., De Belie N. Транспортные свойства высокообъемного зольного бетона: капиллярная водосорбция, водопоглощение в условиях вакуума и газопроницаемость. Цем. Конкр. Композиции 2010;32:749–756. doi: 10.1016/j.cemconcomp. 2010.08.006. [CrossRef] [Google Scholar]

2010.08.006. [CrossRef] [Google Scholar]

107. Li L.G., Huang Z.H., Zhu J., Kwan A.K.H., Chen H.Y. Синергетические эффекты микрокремнезема и нанокремнезема на прочность и микроструктуру строительного раствора. Констр. Строить. Матер. 2017; 140: 229–238. doi: 10.1016/j.conbuildmat.2017.02.115. [CrossRef] [Google Scholar]

108. Нили М., Эхсани А. Исследование влияния цементного теста и переходной зоны на развитие прочности бетона, содержащего нанокремнезем и кремнеземистый дым. Матер. Дес. 2015;75:174–183. doi: 10.1016/j.matdes.2015.03.024. [Перекрестная ссылка] [Академия Google]

109. Федерович К., Кашиньска М., Зелински А., Хоффманн М. Влияние методов отверждения на развитие усадки в бетоне, напечатанном на 3D-принтере. Материалы. 2020;13:2590. doi: 10.3390/ma13112590. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

110. Радлинская А., Кашинская М., Зелинский А., Е Х. Раннее растрескивание самоуплотняющегося бетона с легкими и нормальными заполнителями. Дж. Матер. Гражданский англ. 2018;30:04018242. doi: 10.1061/(ASCE)MT.1943-5533.0002407. [Перекрестная ссылка] [Академия Google]

Дж. Матер. Гражданский англ. 2018;30:04018242. doi: 10.1061/(ASCE)MT.1943-5533.0002407. [Перекрестная ссылка] [Академия Google]

111. Сикора П., Ручинска Т., Стефан Д., Чанг С.-Ю., Абд Эльрахман М. Оценка влияния нанокремнезема на свойства материала легкого и сверхлегкого бетона с использованием подходов на основе изображений. Констр. Строить. Матер. 2020;264:120241. doi: 10.1016/j.conbuildmat.2020.120241. [CrossRef] [Google Scholar]

112. Сикора П. Микроструктурные и термические характеристики цементных растворов, модифицированных наночастицами кремнезема, после воздействия высоких температур. Часть I. Нанотехнологии. Констр. наук. Интернет Дж. 2020; 12: 108–115. doi: 10.15828/20758545-2020-12-2-108-115. [Перекрестная ссылка] [Академия Google]

113. Муса М., Али А., Мохаммад К. Влияние кремнеземного дыма и полимера на основе полиэпоксида на удельное электрическое сопротивление, механические свойства и ультразвуковой отклик МРЛ. Доп. Конкр. Констр. 2017;5:587–611. doi: 10.12989/ACC.2017.5.6.587. [CrossRef] [Google Scholar]

doi: 10.12989/ACC.2017.5.6.587. [CrossRef] [Google Scholar]

114. Садеги Ник А., Лотфи Омран О. Оценка прочности на сжатие самоуплотняющегося бетона с волокнами, состоящими из нано-SiO 2 , с использованием скорости ультразвукового импульса. Констр. Строить. Матер. 2013; 44: 654–662. doi: 10.1016/j.conbuildmat.2013.03.082. [Перекрестная ссылка] [Академия Google]

115. Хорнякова М., Ленер П. Взаимосвязь поверхностного и объемного удельного сопротивления в случае механически поврежденного армированного фиброй красного керамического заполнителя из отходов бетона. Материалы. 2020;13:5501. doi: 10.3390/ma13235501. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

116. Hornbostel K., Larsen C.K., Geiker M.R. Связь между удельным сопротивлением бетона и скоростью коррозии — обзор литературы. Цем. Конкр. Композиции 2013;39:60–72. doi: 10.1016/j.cemconcomp.2013.03.019. [Перекрестная ссылка] [Академия Google]

117. Чжан П., Ша Д., Ли К., Чжао С. , Линг Ю. Влияние частиц нанокремнезема на ударопрочность и долговечность бетона, содержащего летучую золу угля. Наноматериалы. 2021;11:1296. doi: 10.3390/nano11051296. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

, Линг Ю. Влияние частиц нанокремнезема на ударопрочность и долговечность бетона, содержащего летучую золу угля. Наноматериалы. 2021;11:1296. doi: 10.3390/nano11051296. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

118. Бехфарния К., Салеми Н. Влияние нанокремнезема и наноглинозема на морозостойкость обычного бетона. Констр. Строить. Матер. 2013; 48: 580–584. doi: 10.1016/j.conbuildmat.2013.07.088. [Перекрестная ссылка] [Академия Google]

Долговечность легкого керамзитового заполнителя Бетон Академическая исследовательская работа по теме «Гражданское строительство»

Доступно на сайте www.sciencedirect.com

ScienceDirect

Procedía Engineering

ELSEVIER

Procedía Engineering 65 (2013) 2-6

www.elsevier.com/locate/procedia

Бетон и бетонные конструкции 2013 Конференция

Прочность легкого керамзитобетона

aLias Vintifov, легкий строительный материал к.с., 357 44 Винтифов, Чехия bТехнический университет Брно , Институт Технология строительных материалов и изделий, Вевери 331/95, 612 00 Брно, Чехия

Республика

В статье описывается разработка и применение легкого бетона и легкого самоуплотняющегося бетона с использованием искусственного легкого заполнителя на основе керамзита для товарного бетона и сборных элементов. Целью данного исследования была оценка легкого бетона на долговечность бетонов, помещенных в химически агрессивные жидкие и газообразные среды (высокие концентрации сульфатов, ионов хлора, автомобильного газа, нефтяных и газообразных сред CO2 и SO2).

Целью данного исследования была оценка легкого бетона на долговечность бетонов, помещенных в химически агрессивные жидкие и газообразные среды (высокие концентрации сульфатов, ионов хлора, автомобильного газа, нефтяных и газообразных сред CO2 и SO2).

© 2013 Авторы. Опубликовано Elsevier Ltd.

Отбор и рецензирование под руководством Жилинского университета, факультет гражданского строительства, кафедра конструкций и мостов

Ключевые слова: керамзитобетон, легкий бетон, долговечность;

1. Введение

Легкие бетоны с высокими эксплуатационными характеристиками, т. е. самоуплотняющийся бетон и легкий фибробетон — это типы бетона, которые не включены ни в один стандарт или руководство. Высокая водопоглощающая способность, малый объемный вес и низкая прочность легких заполнителей являются основными проблемами при проектировании, производстве и укладке легких бетонов. Отсюда, в частности, тип и свойства легких

* Тел.:+420777740014 Адрес электронной почты: michala. [email protected].

[email protected].

Михала Хубертова*9 Рудольф Хелаб

Резюме

1877-7058 © 2013 The Authors. Опубликовано Elsevier Ltd.

Отбор и рецензирование под ответственность Жилинского университета, Факультет гражданского строительства, Кафедра конструкций и мостов doi: 10. 1016/j .proeng .2013.09.002

совокупность тех, которые имеют наибольший эффект на поведение этих видов бетона. Единственным пористым заполнителем, использованным для экспериментов, был легкий заполнитель Лиапор, произведенный в Чехии.

В рамках исследований легких бетонов на первом этапе было испытано влияние добавки метакаолина на реологические свойства свежего бетона и физико-механические свойства затвердевшего бетона [2]. После оценки результатов испытаний 40 составов смесей с точки зрения указанных выше свойств и экономичности можно признать очень эффективной партию, содержащую 5% по объему метакаолина. В настоящее время в рамках научно-исследовательских работ проводятся испытания на стойкость легкого бетона и легкого самоуплотняющегося бетона к агрессивным средам. В работе описаны оценка состава разработанных составов смесей после 1 года воздействия агрессивных сред и влияние выбранных добавок на сопротивление легких бетонов.

В работе описаны оценка состава разработанных составов смесей после 1 года воздействия агрессивных сред и влияние выбранных добавок на сопротивление легких бетонов.

2. Опытный

Разработан набор из 5-ти составов смесей, отличающихся только используемым типом используемых добавок. Количество портландцемента (370 кг/м3), добавок (40% от объема цемента) и добавок (суперпластификаторов на основе поликарбоксилатов) было одинаковым для всех составов смесей. Состав заполнителей был для всех составов смесей также одинаковым. Использовалась комбинация легких заполнителей на основе керамзита и природного плотного камня. Количество эффективной воды для поддержания постоянной консистенции составляло от 160 до 170 кг/м3 в зависимости от используемой добавки.

Базовую эталонную смесь (СМЕСЬ I-А) смешивали с золой уноса каменных углей в пропорции 40% от объема цемента. Эту смесь модифицировали метакаолином в количестве 5% от объема цемента (СМЕСЬ I-B) и порошком микрокремнезема в количестве 5% от объема цемента (СМЕСЬ I-C). Состав смеси (MIX I-D) содержал микронизированный известняк в пропорции 40% от объема цемента. Химический анализ отработанных метакаолина и микрокремнезема приведен в табл. 1. Через 28 дней были проверены основные физико-механические свойства на эталонных образцах. Образцы для испытаний, изготовленные из вышеперечисленных смесей, подвергались воздействию различных агрессивных сред. Остальные образцы были помещены в агрессивные среды на срок 12 месяцев.

Состав смеси (MIX I-D) содержал микронизированный известняк в пропорции 40% от объема цемента. Химический анализ отработанных метакаолина и микрокремнезема приведен в табл. 1. Через 28 дней были проверены основные физико-механические свойства на эталонных образцах. Образцы для испытаний, изготовленные из вышеперечисленных смесей, подвергались воздействию различных агрессивных сред. Остальные образцы были помещены в агрессивные среды на срок 12 месяцев.

Таблица 1. Химические характеристики метакаолина и микрокремнезема

Ti02 P205 Si02 Fe203 A1203 CaO MgO K20 Na20 SO42-S03 MgO

метакаолин 0,49 0,15 49,2 1,01 42,2 0 .9 1,83 0,79 0,11 0,48 ……

микрокремнезем 0,02 0,09 89,25 0,67 0,21 1,55 1,83 1,45 0,49 — 0,33 2,85

Таблица 2. Характеристики сред

Вещество Концентрация Относительная влажность

Газовая среда — СО2 9 8% 75%

Газовая среда — S02 98% 75%

Жидкая среда — NaCl 1000 мг CI» на 1 л раствора —

Жидкая среда — Дизельное топливо 100% —

Эталонное размещение — 100%

3. Оценка смешанных конструкций. Наблюдение и комментарии

Оценка смешанных конструкций. Наблюдение и комментарии

В следующих таблицах с 3 по 8 представлена оценка составов смесей в соответствии с методикой [1]

Михала Хубертова и Рудольф Хела /Procedia Engineering 65 (2013) 2 Таблица 3. Изменение физико-механических свойств образцов в газовых средах

Прочность на сжатие Разница прочности на сжатие Разница объемного веса через 180 дней [МПа] по сравнению с исх. проба [%] комп. значениям перед экспонированием [%]

co2 so2 co2 so2 co2 so2

I-A 49,8 51,6 2,47 6,07 1,37 1,21

I-B 49,8 49,8 6,98 6,87 1,25 1,3 7

И-В 49,0 49,6 0,62 1,95 0,67 1,40

И-Д 47,2 48,8 0,21 3,61 1,22 0,91

Таблица 4. Изменение физико-механических свойств образцов в жидких средах – постоянные условия

Прочность на сжатие Разница прочности на сжатие Разница объемного веса

Прочность после 180 дней [МПа] по сравнению с исх. проба [%] комп. до значений до воздействия [%]

хлориды Дизельное топливо хлориды Дизельное топливо хлориды Дизельное масло

I-A 49,7 48,2 2,16 -0,93 0,85 0,68

I-B 50,0 45,3 7,3 -2,69 0,62 1,3 9 0003

И-к 49,5 48,1 1,64 -1,23 1,26 0,96

I-D 47,5 47,2 0,85 0,32 1,19 1,01

Таблица 5. Изменение физико-механических свойств образцов в жидких средах — циклические условия

Изменение физико-механических свойств образцов в жидких средах — циклические условия

Прочность на сжатие после Разница прочности на сжатие Разница объемного веса

Прочность через 180 дней [МПа] по сравнению с исх. проба [%] комп. до значений до воздействия [%]

хлориды Дизельное топливо хлориды Дизельное топливо хлориды Дизельное масло

I-A 48,7 48,8 0,21 0,31 0,8 0,86

I-B 46,8 46,4 0,43 -0,32 0,75 1,63

И-С 48,9 40,2 0,41 — 1,03 0,92 0,5

И-Д 48,7 47,0 3,4 -0,21 0,56 0,95

Таблица 6. Классификация образцов, подвергшихся воздействию СО2 на стадии карбонизации

СМЕСЬ Степень карбонизации °K [%] Степень изменения модификации °MP [-] pH [-] Стадия карбонизации I-A(P) 52,1 0,85 11,51 I. I-B(P) 34,1 0,95 11,84 I. I-C(P) 64,2 0,45 10,51 II . I — Д (П)_65,3_0,41_10,78_II.

Таблица 7. Классификация образцов, подвергшихся воздействию SO2 в стадии сульфатации

СМЕСЬ Степень сульфатации °S ‘%] pH [-] Степень сульфатации

I-A(P) 7,778 11,51 I.

I-B(P) 8,66 0 11,84 I.

I-C(P) 13,695 10,51 I.

I-D(P) 12,935 10,78 I.

I-B(H) 12.802 11.13 I.

Примечание: (P) — отбор проб с поверхности испытуемого образца

(H) — отбор проб с глубины 20 — 30 мм под поверхностью испытуемого образца

Таблица 8 .Химический анализ проб, помещенных в хлориды

Хлориды — постоянные [%] Хлориды — циклические [%]

1-А(П) 1 -В (П) 1- С(П) 1-Д(П) 1 -В (Н)

<0,010 <0,010 0,040 0,070 <0,010

<0,010 <0,010 0,040 0,050 <0,010

3.1. Эффект C02