Газосиликат или керамический блок: Керамический блок или газосиликат – что выбрать?

Газосиликат или керамоблок. Что выбрать для строительства?

Многие задают вопрос что выбрать при строительстве своего дома газосиликатный или керамический блок. Давайте попробуем разобраться в характеристиках этих материалов, а также их назначении.

Выбирая, что лучше, теплая керамика или газосиликат, нужно учитывать один важный момент.

Рынок строительных материалов расширяется постоянно. Причин тому много: одни ресурсы исчезают, другие вредны, третьи ― непомерно дороги. Всё чаще появляются искусственные стройматериалы, качеством не уступающие натуральным, природным. Технология производства ячеистых бетонов относительно нова: со времени получения патента не прошло еще и 100 лет, а в нашей стране массовое малоэтажное строительство из газосиликатных блоков было освоено только в последние десятилетия. Кирпичи же, пустотелой разновидностью которых являются керамические блоки, были введены в практику строительства тысячелетия назад, так что особых сюрпризов от их применения ожидать не приходится.

Что между ними общего?

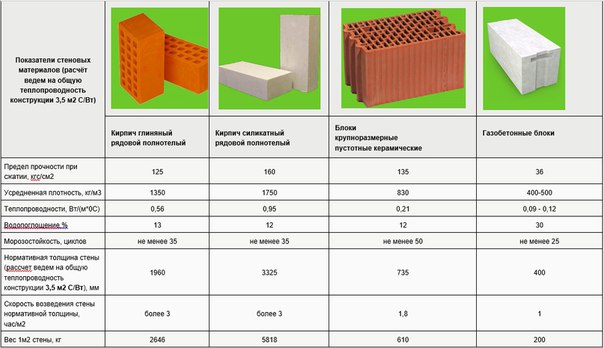

Оба материала ценятся за низкую теплопроводность, позволяющую отказаться от теплоизоляционного слоя. Крупноформатный газосиликатный блок или керамический блок экономичен: на него уходит меньше раствора, каменщики работают в несколько раз быстрее, чем с обычными кирпичами.

У керамоблоков вообще всё натуральное, искусственно только производство. Для сравнения этих двух блочных материалов надо познакомиться с их характеристиками: зная отличия, легче определить сферы применения.

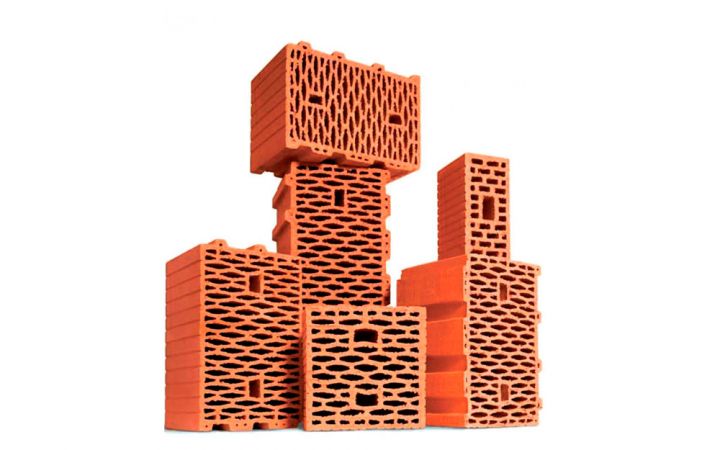

Керамоблоки и их характеристики

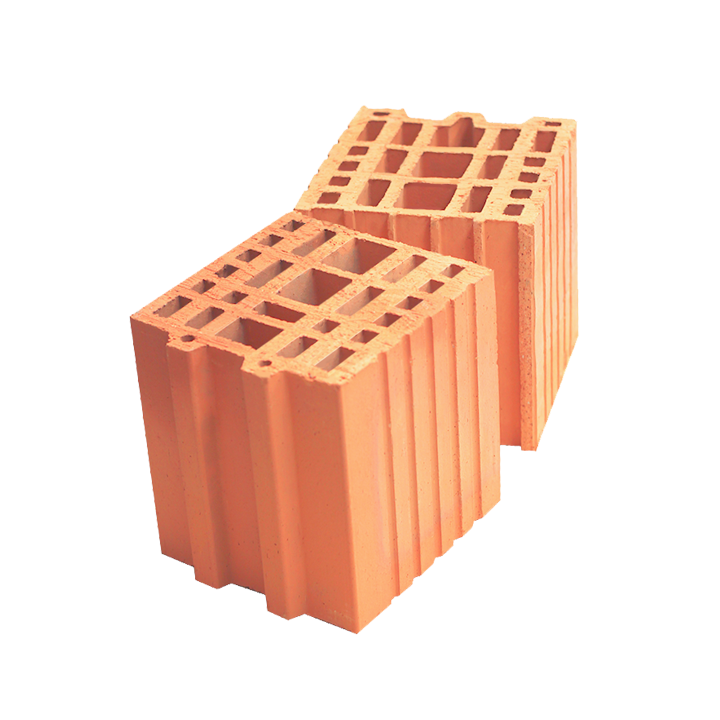

Керамические блоки изготавливаются из глины, куда добавлены опилки. Процесс компьютеризирован, поэтому в замесе полностью выдерживаются пропорции частей: глины, опилок и воды. Состав хорошо перемешивается, доводится до консистенции пластилина, формуется и отправляется в печь на обжиг. В печи около 1000°С. При такой температуре опилки полностью выгорают, образуя поры. Они-то вместе с формовочными пустотами делают керамику «тёплой». Каждый керамоблок отформован так, что соседние блоки за счёт вертикальных пазов и гребней плотно смыкаются между собой и кладочный состав не нужен. Для подгонки гребней в пазы можно пользоваться резиновым молотком. Торцовые же грани имеют неглубокие борозды для надёжности оштукатуривания. Между горизонтальными рядами укладывается либо раствор, либо перлитовые смеси. Размеры могут быть разными, но в одной кладке лучше использовать только одинаковые. Длина их ― 250-510 мм, ширина ― 230-250 мм. Причём кладка производится так, что толщину стены определяет длина блока, то есть он укладывается поперёк стены.

Каждый керамоблок отформован так, что соседние блоки за счёт вертикальных пазов и гребней плотно смыкаются между собой и кладочный состав не нужен. Для подгонки гребней в пазы можно пользоваться резиновым молотком. Торцовые же грани имеют неглубокие борозды для надёжности оштукатуривания. Между горизонтальными рядами укладывается либо раствор, либо перлитовые смеси. Размеры могут быть разными, но в одной кладке лучше использовать только одинаковые. Длина их ― 250-510 мм, ширина ― 230-250 мм. Причём кладка производится так, что толщину стены определяет длина блока, то есть он укладывается поперёк стены.

Плюсы керамоблоков:

1. при высокой прочности (блоки выдерживают и кровлю, и балки перекрытия) вес стен в два с половиной раза меньше, чем кирпичных;

2. трёхкратная экономия раствора за счёт больших размеров блоков и его неиспользования в вертикальных швах;

3. скорость строительства вырастает в два с половиной раза;

4. штукатурки требуется в полтора раза меньше;

5. высокие тепло- и звукоизоляционные качества стройматериала;

высокие тепло- и звукоизоляционные качества стройматериала;

6. экологичность и стойкость керамоблоков к погодным капризам.

Особенности газоблоков

Газобетонные блоки производятся из цемента, песка, измельчённого до состояния пыли, газообразующей добавки и воды. В газообразующую добавку входят гипс, известь и порошкообразный алюминий. При быстром перемешивании алюминий вступает в химическую реакцию с гипсом и известью. Образуется водород, который вспучивает раствор (аналогично дрожжевому тесту). Когда растущий блок заполнит форму, она убирается, и сырьё поступает в автоклав. При 300°С и давлении 12 атмосфер газоблок доходит до нужной кондиции. После извлечения полуфабриката из автоклава он нарезается на блоки определенного размера и упаковывается. Газобетон хорошо режется металлической струной. Из-за воздушных пустот его нередко называют ячеистым бетоном, а из-за песчаной составляющей ― газосиликатным блоком. От количества ячеек зависит плотность.

Достоинства газоблоков:

точная геометрия, их большие размеры и малый вес облегчают строительство и повышают производительность; газобетон абсолютно не горюч; хорошие шумо- и теплоизоляция; возможны любые дизайнерские работы, так как газобетон легко резать, сверлить, шлифовать; производство обходится сравнительно недорого; экологичность газобетона.

Критерии выбора

1. В первую очередь нужно ориентироваться на этажность дома. Такое отличие, как большая прочность на сжатие у керамоблоков, говорит об их выборе при строительстве многоэтажного особняка. При кладке из газоблоков понадобится дополнительное армирование.

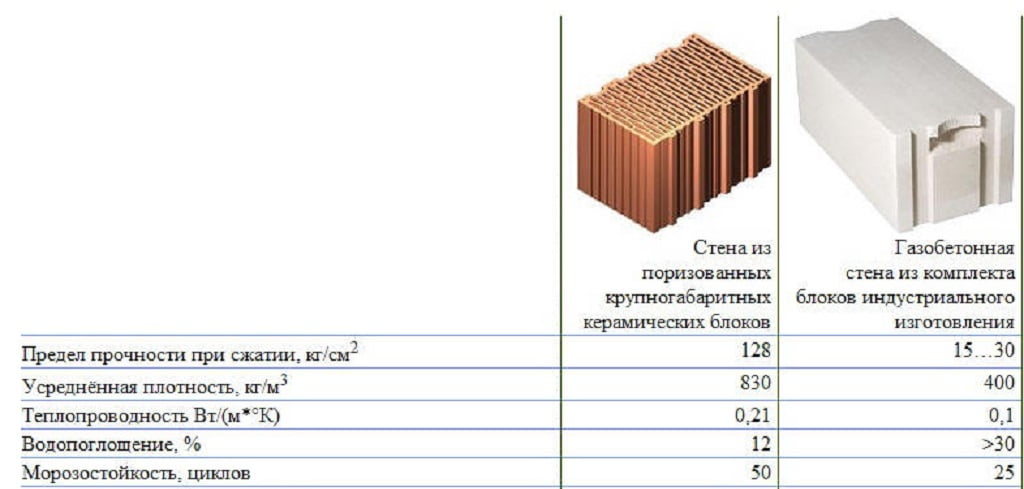

2. Керамоблоки хорошо выдерживают климатические и погодные изменения, так как сравнение морозостойкости и влагостойкости говорит в их пользу. По морозостойкости газосиликат уступает керамоблокам: 25-30 циклов против 50. Степень водопоглощения у керамоблоков равна 10%, у газобетона ― 35%. Такое отличие легко объяснимо: керамоблоки запекаются в печи, отчего приобретают монолитность, газоблоки ― нет.

По морозостойкости газосиликат уступает керамоблокам: 25-30 циклов против 50. Степень водопоглощения у керамоблоков равна 10%, у газобетона ― 35%. Такое отличие легко объяснимо: керамоблоки запекаются в печи, отчего приобретают монолитность, газоблоки ― нет.

3. Газосиликатные блоки имеют точные и строгие размеры и формы. Поэтому их можно укладывать на клей. Чем это лучше? Раствор создаёт мостики холода, требуется утепление. Чтобы уменьшить количество смеси, при укладке керамоблоков хорошо на горизонтальные швы дополнительно уложить монтажную сетку. Если укладка керамоблоков выигрывает по времени перед кирпичом примерно в 3 раза, то укладка газобетона на клей не меньше, чем в 5 раз.

4. Газобетонные выигрывают в обработке. Они хорошо поддаются резке, что немаловажно при оформлении интерьера и подгонке элементов, а также при оформлении проёмов под окна и двери. В керамоблоки не установишь анкерный болт, они разрушаются при штроблении под проводку и другие коммуникации.

5. По тепловым качествам газобетон несколько выигрывает, но только до той поры, пока не намокнет: возрастает теплопроводность, значит, теплоизоляционные параметры ухудшаются.

По тепловым качествам газобетон несколько выигрывает, но только до той поры, пока не намокнет: возрастает теплопроводность, значит, теплоизоляционные параметры ухудшаются.

Что дешевле? Керамоблоки почти в полтора раза дороже газоблоков.

Так что выбор блока зависит от заказчика: газоблоки дешевле, но уступают керамике по эксплуатационным качествам.

Газосиликат или поризованные керамические блоки?

Современный рынок строительных материалов постоянно расширяется. Производители предлагают все новые образцы продукции, используемой для возведения домов. Времена, когда обходились только древесиной или белым силикатным кирпичом, ушли навсегда. Сейчас каждый застройщик имеет возможность для самостоятельного выбора понравившегося материала. К сожалению, далеко не все варианты доступны широкому кругу застройщиков по стоимости. Поэтому люди, планирующие построить частный дом, должны определиться с выбором подходящего варианта еще на стадии разработки проекта.

В последние годы все популярнее и востребованные у различных категорий пользователей новые образцы строительных материалов, используемые для возведения несущих стен и перегородок строящихся загородных домах. Это газобетонные и керамические блоки. Цена у этих материалов, равно как и многие физико-механические параметры и свойства, схожи. Поэтому среднестатистический пользователь, не имеющий достаточного практического опыта по применению тех или иных стройматериалов, затрудняется в выборе. Ведь нужно учесть множество различных тонкостей и нюансов – от несущей способности стен до надежности ввинчивания самореза.

Информация, представленная ниже, позволит сравнить газосиликатные блоки и аналогичные изделия из керамики, узнать их свойства и некоторые особенности. Ну а после этого можно будет принимать окончательное решение.

Область применения

Если планируется построить жилой дом, общая площадь которого не будет превышать 300 м2, то по мнению специалистов, лучшее решение – использовать газобетонные блоки.

В целом, строительные блоки существенно увеличивают производительность труда. Кладка одного такого изделия заменяет 13 кирпичей, экономить не только время, но и раствор.

Еще один важный показатель – снижение общей массы дома, уменьшение нагрузки на цоколь и на фундамент. Все это приводит к повышению надежности и долговечности строения и ничуть не ухудшает такие параметры как прочность, устойчивость к нагрузкам и т.п.

В целом, специалисты рекомендуют использовать газосиликатные блоки для возведения домов высотой в 1, максимум – 2 этажа. Ну а для более высоких конструкций – идеальное решение – керамический блок!

Основные параметры материалов

Керамические блоки

Поризованный блок изготавливается из глины с добавлением тщательно подготовленных, измельченных опилок. В процессе производства смесь перемешивается с водой, доводится до состояния мягкого пластилина, укладывается в специальную форму и отправляется в печь. Здесь при температуре в 1000С происходит обжиг изделия, благодаря чему блок получает привлекательный красный цвет и прочные формы. Одновременно под воздействием высокой температуры в печи опилки, добавленные в смесь, выгорают, образуют многочисленные мельчайшие поры, которые вместе с пустотами, специально сформированными в процессе изготовления блока, придают изделию улучшенные технические характеристики. Таким образом формируются поризованные керамические блоки.

В процессе производства смесь перемешивается с водой, доводится до состояния мягкого пластилина, укладывается в специальную форму и отправляется в печь. Здесь при температуре в 1000С происходит обжиг изделия, благодаря чему блок получает привлекательный красный цвет и прочные формы. Одновременно под воздействием высокой температуры в печи опилки, добавленные в смесь, выгорают, образуют многочисленные мельчайшие поры, которые вместе с пустотами, специально сформированными в процессе изготовления блока, придают изделию улучшенные технические характеристики. Таким образом формируются поризованные керамические блоки.

Конструкция каждого блока разработана таким образом, чтобы обеспечить за счет вертикально расположенных пазов и специальных гребней плотное соединение между собой. В результате – по бокам во время кладки стены, цементный или клеевой состав не нужен. Гребни легко можно подогнать один к другому с помощью резинового строительного молотка. Кладочный раствор, клей для соединения блоков, используются только при укладке горизонтальных рядов каркаса дома.

Выгодные преимущества материала

Керамоблоки – это высококачественный строительный материал, который становится все более популярным у индивидуальных застройщиков. Оптимальный баланс цены и качества, улучшенные физико-механические параметры и свойства, позволяют активно применять поризованные керамические блоки в процессе возведения загородных домов, дач, коттеджей, различных строений на загородном участке.

Основные достоинства керамических блоков

- Высокая прочность, устойчивость к механической и статической нагрузкам. Блоки легко выдерживают и кровлю, и балки перекрытия. При этом нагрузка на фундамент по сравнению с кирпичом в 2-2,5 раз меньше.

- Экономичность. Различные строительные материалы: клей, лак, краска и другие, а самое главное – цементный раствор, расходуется в меньших пропорциях, по сравнению с ранее применявшейся традиционной технологии.

- Высокая скорость возведения дома. Керамические блоки позволяют поднимать стены домов в среднем в 2-3 раза.

- Высокие теплоизоляционные свойства, звуконепроницаемость.

- Экологическая безопасность. Материал изготовлен из натуральных природных компонентов, в процессе эксплуатации не выделяет вредных веществ и абсолютно безопасен для жизни и здоровья людей.

- Устойчивость к воздействию внешней агрессивной среды – высокой влажности, перепадам температуры, морозам, солнечному ультрафиолету.

Технология производства газобетонных блоков отличается. Основные компоненты для изготовления здесь – цемент высоких марок прочности, измельченный до состояния пыли песок, вода и специальные газообразующие компоненты. Основные компоненты, позволяющие насыщать состав мельчайшими пузырьками газа – порошкообразный алюминий, а также гипс и известь. В результате простой химической реакции в смеси активно образуется кислород, который и вспучивает раствор. Подготовленный таким способом раствор поступает в дальнейшую обработку, укладывается в форму и доводится до нужной кондиции при поддержании температуры в районе 300С и давления -12 Бар. Далее полуфабрикат нарезается на блоки установленного размера и упаковывается для дальнейшего хранения или транспортировки.

Далее полуфабрикат нарезается на блоки установленного размера и упаковывается для дальнейшего хранения или транспортировки.

К основным достоинствам газосиликатных блоков следует отнести:

- Высочайшую точность изготовления. Идеальные геометрические формы и размеры позволяют облегчить сам процесс строительства, повысить производительность труда и, естественно, качество!

- Низкая теплопроводность, отличная шумоизоляция.

- Материал не поддерживает горения, устойчив к воздействию открытого огня.

- Легко обрабатывать, придавать блокам определенную форму.

- Экологичность.

- Экономичность. Производство блоков обходится дешевле по сравнению с керамическими изделиями, соответственно и цена для потребителя на материал будет ниже.

На что обратить внимание, выбирая газосиликатные или керамические блоки

Прежде всего, необходимо оценить проект и обратить внимание на этажность дома. Керамоблоки имеют большую прочность на сжатие и их следует использовать при строительстве многоэтажных особняков. Если же кладка стен выполняется из газоблоков, необходимо предусмотреть и исполнить дополнительное армирование.

Если же кладка стен выполняется из газоблоков, необходимо предусмотреть и исполнить дополнительное армирование.

Морозостойкость, влагостойкость: здесь преимущества однозначно на стороне керамических блоков. Ведь они запекаются в специальных печах при максимально высоких температурах. Результат – каждый блок становится монолитным и практически не подвержен воздействию внешний природных факторов. Газосиликат такими свойствами не обладает.

Газосиликатные блоки имеют более строгие, идеально точные размеры. Поэтому их можно укладывать и отделывать, используя различные строительные материалы: клей, лак, краска и другие. Скорость возведения стен. Керамические блоки в 3 раза быстрее укладываются, а газосиликатные – не менее чем в 5 раз. Газобетон лучше поддается обработке. Соответственно, его применение позволяет принимать и воплощать любые дизайнерские и архитектурные решения. Легче подгонять различные конструктивные элементы, проще и точнее оформляются оконные и дверные проемы.

При проведении внутренних и наружных отделочных работ при использовании керамоблоков, застройщик обязательно столкнется с проблемой пустотелых стен. Сложно установить анкерный болт, сделать штробы под электропроводку, другие коммуникации. Обеспечить прочность и надежность их монтажа. В данном показателе газобетон однозначно выигрывает.

На первый взгляд, теплопроводность газоблока также лучше. Но это только до тех пор, пока материал не намокнет, не впитает в себя влагу, которой в наших географических широтах более чем достаточно. После этого, свойства материала резко ухудшаются. Керамика же абсолютно нейтральна к перепадам влажности, равно как и температурному воздействию.

Подведем итог

Очевидно, что в любом случае, окончательное решение при выборе того или иного строительного материала, остается за заказчиком. Здесь в расчет берутся не только технические параметры и цена, но и личные предпочтения. Тем не менее, следует помнить, что в целом, блоки из газобетона обходятся дешевле, но такой материал по многим параметрам, эксплуатационным показателям, уступает керамике!

Газосиликат или тёплая керамика? — Кирпичев

Рынок строительных материалов расширяется постоянно. Причин тому много: одни ресурсы исчезают, другие вредны, третьи ― непомерно дороги. Всё чаще появляются искусственные стройматериалы, качеством не уступающие натуральным, природным. К ним относятся керамо- и газоблоки. У керамоблоков вообще всё натуральное, искусственно только производство. Для сравнения этих двух блочных материалов надо познакомиться с их характеристиками: зная отличия, легче определить сферы применения.

Причин тому много: одни ресурсы исчезают, другие вредны, третьи ― непомерно дороги. Всё чаще появляются искусственные стройматериалы, качеством не уступающие натуральным, природным. К ним относятся керамо- и газоблоки. У керамоблоков вообще всё натуральное, искусственно только производство. Для сравнения этих двух блочных материалов надо познакомиться с их характеристиками: зная отличия, легче определить сферы применения.

Керамоблоки и их характеристики

Керамические блоки изготавливаются из глины, куда добавлены опилки. Процесс компьютеризирован, поэтому в замесе полностью выдерживаются пропорции частей: глины, опилок и воды. Состав хорошо перемешивается, доводится до консистенции пластилина, формуется и отправляется в печь на обжиг. В печи около 1000°С. При такой температуре опилки полностью выгорают, образуя поры. Они-то вместе с формовочными пустотами делают керамику «тёплой».

Каждый керамоблок отформован так, что соседние блоки за счёт вертикальных пазов и гребней плотно смыкаются между собой и кладочный состав не нужен. Для подгонки гребней в пазы можно пользоваться резиновым молотком. Торцовые же грани имеют неглубокие борозды для надёжности оштукатуривания. Между горизонтальными рядами укладывается либо раствор, либо перлитовые смеси.

Для подгонки гребней в пазы можно пользоваться резиновым молотком. Торцовые же грани имеют неглубокие борозды для надёжности оштукатуривания. Между горизонтальными рядами укладывается либо раствор, либо перлитовые смеси.

Размеры могут быть разными, но в одной кладке лучше использовать только одинаковые. Длина их ― 250-510 мм, ширина ― 230-250 мм. Причём кладка производится так, что толщину стены определяет длина блока, то есть он укладывается поперёк стены.

Особенности газоблоков

Газобетонные блоки производятся из цемента, песка, измельчённого до состояния пыли, газообразующей добавки и воды. В газообразующую добавку входят гипс, известь и порошкообразный алюминий. При быстром перемешивании алюминий вступает в химическую реакцию с гипсом и известью. Образуется водород, который вспучивает раствор (аналогично дрожжевому тесту).

Когда растущий блок заполнит форму, она убирается, и сырьё поступает в автоклав. При 300°С и давлении 12 атмосфер газоблок доходит до нужной кондиции. После извлечения полуфабриката из автоклава он нарезается на блоки определенного размера и упаковывается. Газобетон хорошо режется металлической струной.

При 300°С и давлении 12 атмосфер газоблок доходит до нужной кондиции. После извлечения полуфабриката из автоклава он нарезается на блоки определенного размера и упаковывается. Газобетон хорошо режется металлической струной.

Из-за воздушных пустот его нередко называют ячеистым бетоном, а из-за песчаной составляющей ― газосиликатным блоком. От количества ячеек зависит плотность. Стройматериал с малой плотностью относится к теплоизоляционным блокам, с большой ― к конструкционным. Наилучшая марка ― D500, считающаяся конструкционно-теплоизоляционной.

Так что же выбрать — керамический блок или газосиликат?

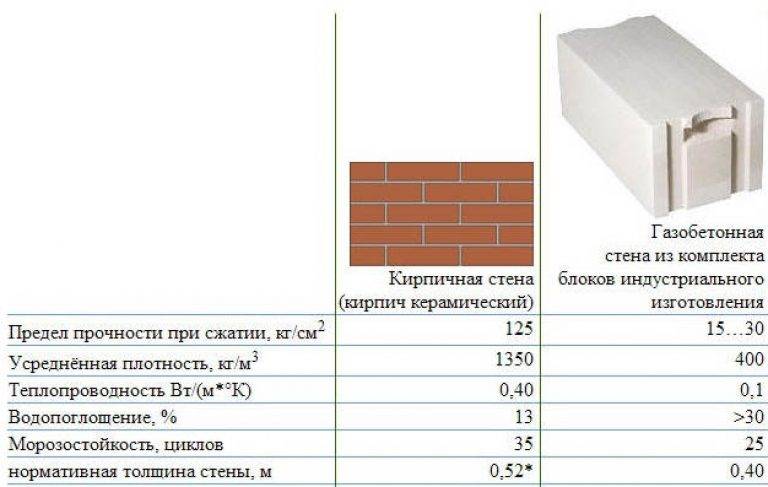

Проведем сравнительный анализ по основным характеристикам этих двух материалов:

Прочность. Газосиликатные блоки имеют марку по прочности М-35, а Теплая керамика в среднем – М-125. Это означает, что на газосиликатные блоки нельзя опирать плиты перекрытия, для этого требуется бетонный армопояс, и вообще из таких блоков здания выше двух этажей не строят.

Керамические крупноформатные блоки при своей прочности позволяют опирать плиты перекрытия, а допустимая высота здания из них без применения специального монолитного каркаса – до 9 этажей.

Керамические крупноформатные блоки при своей прочности позволяют опирать плиты перекрытия, а допустимая высота здания из них без применения специального монолитного каркаса – до 9 этажей.Невысокая прочность на изгиб и низкая эластичность даже при незначительной подвижке фундамента приводят к глубоким трещинам в стенах из газосиликатных блоков. Теплая керамика имеет высокую прочность на изгиб.

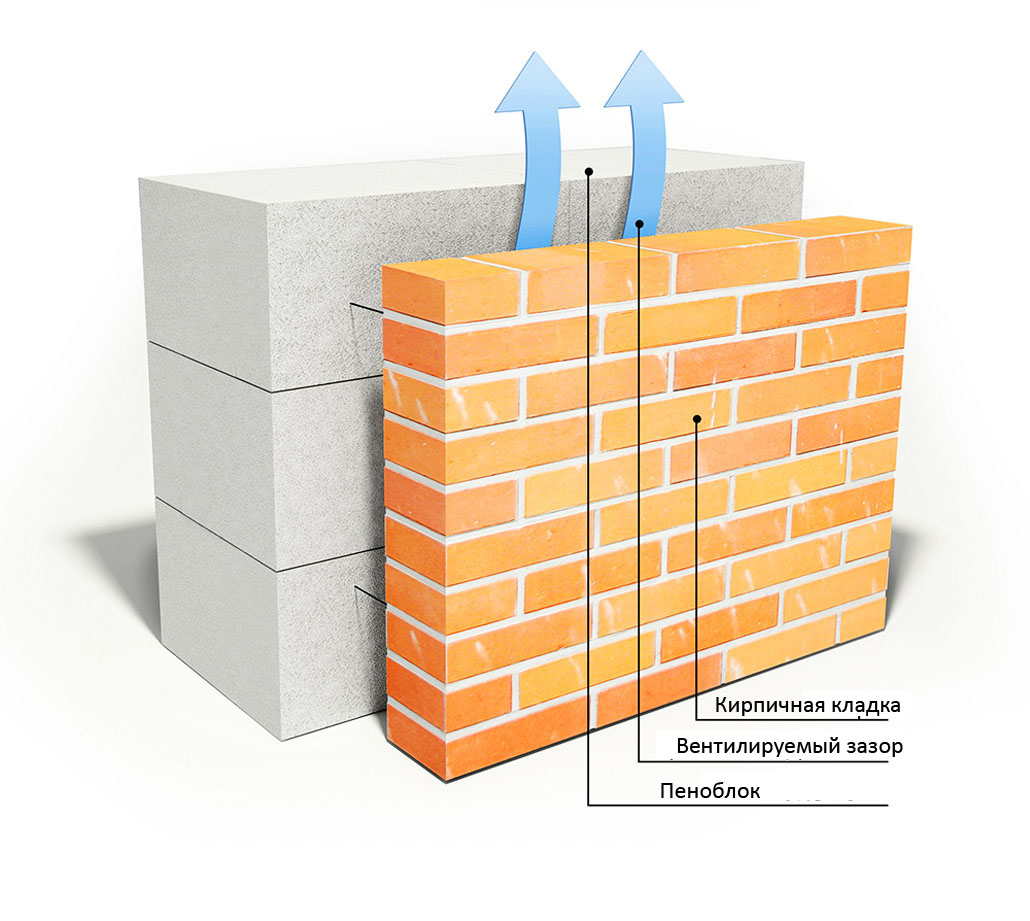

Водопоглощение. У газосиликатных блоков высокое водопоглощение, что при эксплуатации здания приводит к адсорбции водяных паров из воздуха и влаги из земли с последующим резким увеличением коэффициента теплопроводности. Это означает, что теплозащитные качества такой стены значительно снижаются. Водопоглощение теплой керамики небольшое, и поэтому не происходит аналогичного насыщения блоков влагой, следовательно термическое сопротивление стены будет в норме.

Принимая во внимание, что в процессе эксплуатации происходит увлажнение газосиликата, и его коэффициент теплопроводности λ значительно увеличивается, стену из такого материала надо строить более толстой, чем из аналогичных (по значению коэффициента теплопроводности) керамических блоков.

Паспортный коэффициент λ измеряют в сухом состоянии. Соответственно, фундамент должен быть более широким и более дорогим по материалам и работе.

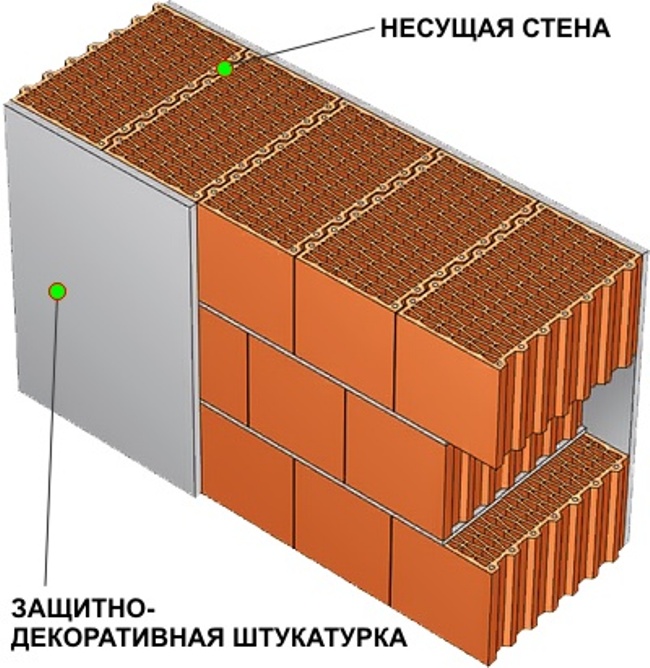

Паспортный коэффициент λ измеряют в сухом состоянии. Соответственно, фундамент должен быть более широким и более дорогим по материалам и работе.При возведении стен из теплых блоков толщиной 38 см, толщиной 44 см или толщиной 51 см утеплитель не требуется, что позволяет сэкономить, а при не очень большой толщине газосиликата утеплитель необходим.

Состав материала. При производстве поризованных керамических блоков используется глина и смешанные с ней опилки, выгорающие в процессе обжига и образующие внутренние поры внутри материала. То есть все используемые материалы экологичны и не вредны. Для производства газосиликата используются алюминиевая пудра, известь и цемент, а в результате химической реакции возникает водород, образующий поры. Алюминиевая пудра никогда не считалась безвредной для здоровья, и после завершения строительства газосиликатные стены еще в течение как минимум пяти лет продолжают выделять токсичные вещества.

Цементосодержащие материалы часто после завершения строительства дают усадку, что приводит к появлению трещин. Керамоблоки за счет низкого влагопоглощения этого недостатка лишены.

Остаточная известь в составе газосиликатных блоков способствует усиленной коррозии металла (арматуры, трубопроводов, монолитного каркаса и т.д.).

Пенобетонные блоки имеют небольшой срок службы и через 15-20 лет требуют полной замены.

При строительстве стены из газосиликата или пенобетона раствор кладется и на вертикальные, и на горизонтальные швы, что приводит к образованию мостиков холода. Крупноформатные керамические блоки имеют на боковых поверхностях пазы и гребни, которые входят друг в друга и не требуют использования раствора в вертикальных швах. Горизонтальные швы предпочтительно делать из теплого раствора с перлитовым наполнителем. Соответственно, не только повышаются теплозащитные свойства стены, но и значительно сокращается расход раствора.

Воздухопроницаемость. Блоки из поризованной керамики отлично дышат и работают наподобие термоса, сохраняя тепло зимой и защищая от излишней жары летом. При этом они отводят избыток влаги из помещения, никогда не покрываясь конденсатом и не провоцируя развитие плесени и грибка. Газосиликатные блоки этими свойствами не обладают и многократно проигрывают теплой керамике в процессе эксплуатации, в том числе и по стоимости отопления здания.

В сравнении со стандартным кирпичом скорость строительства из крупноформатных блоков в 4-5 раз выше, соответственно снижается стоимость работы. Поскольку керамоблоки заменяют 10-15 обычных кирпичей, расход раствора на их укладку сокращается в 3-4 раза по сравнению с кирпичом.

В последние годы в России и Белоруссии появилось много заводов по производству газосиликатных блоков с хорошим импортным оборудованием и соответственно хорошей геометрией и качеством поверхности получаемых блоков.

При этом не всем известно, почему вдруг возникли эти заводы. Ответ прост – газосиликатные блоки запрещены для возведения жилья в Европе, как опасные и вредные, а существовавшие там заводы срочно продают свое оборудование к нам, в Восточную Европу.

При этом не всем известно, почему вдруг возникли эти заводы. Ответ прост – газосиликатные блоки запрещены для возведения жилья в Европе, как опасные и вредные, а существовавшие там заводы срочно продают свое оборудование к нам, в Восточную Европу.Стоимость материала. Средняя стоимость газосиликатного блока в 1,3-1,5 раза меньше, чем стоимость аналогичного блока из теплой керамики, но, учитывая все вышесказанное, не стоит экономить на самих блоках, поскольку использование теплой керамики ведет к сокращению расходов как при строительстве, так и при эксплуатации здания.

В последнее время все больше и больше людей начинают понимать преимущества теплой керамики и переходить на строительство домов из крупноформатных керамоблоков. Но все же очень велико количество тех, кто в погоне за кажущейся сиюминутной выгодой выбирает газосиликатные блоки.

Керамические блоки или газобетон — что лучше?

В связи с огромным разнообразием появившихся строительных материалов у многих начинающих строителей просто голова идет кругом. Да и не только у начинающих. Ведь судя по имеющейся о них информации, один материал лучше другого, а на каком остановить свой выбор, мало кто знает.

Да и не только у начинающих. Ведь судя по имеющейся о них информации, один материал лучше другого, а на каком остановить свой выбор, мало кто знает.

Не так много времени назад оптимальным материалом считался обычный силикатный кирпич, но времена идут и прогресс не стоит на месте. Производятся все более усовершенствованные материалы, наиболее распространенными среди которых стали керамические кирпичи и газобетонные блоки. Выбор между ними основывается на трех параметрах: технических характеристиках, эксплуатационных свойствах и стоимости.

В каких случаях какой материал лучше применять

На сегодняшний день имеется закономерность, согласно которой чем ближе строительство дома располагается к городу, тем чаще предпочтение отдается в пользу керамического кирпича или газобетонных блоков. Чем дальше, тем более дешевые материалы используются.

Самым экономным вариантом для строительства загородного дома признано использование газобетонных блоков с перекрытиями из деревянных балок. Но у него есть ряд существенных недостатков: некоторое время спустя балки прогибаются и не имеют достаточного уровня звуконепроницаемости. Если перекрытия делать из литых или сборных материалов, то расходы увеличатся на 50%.

Но у него есть ряд существенных недостатков: некоторое время спустя балки прогибаются и не имеют достаточного уровня звуконепроницаемости. Если перекрытия делать из литых или сборных материалов, то расходы увеличатся на 50%.

Совет прораба: при строительстве дома до 250 м2 газобетонные блоки будут идеальным материалом, а если задумывается дом большей площади, то лучше использовать кирпич.

В последнее время на смену стандартному керамическому кирпичу пришли крупноформатные блоки, которые ускоряют процесс строительства в три раза. Кроме этого, дома из керамических блоков имеют меньшую нагрузку на фундамент и расход материала при строительстве. Также эти материалы имеют значительно больший коэффициент теплоизоляции по сравнению с классическим силикатным кирпичом.

Основные достоинства и недостатки газобетона

Газобетонные блоки обладают целым рядом преимуществ, делающих их очень заманчивыми для строительства сооружений различного назначения:

- Позволяют ускорить процесс строительства и использовать при этом меньше рабочих;

- Обладают высокой пожароустойчивостью;

- Экологичны и не выделяют вредные вещества в окружающую среду;

- Имеют отличную звукоизоляцию;

- Позволяют обойтись без дополнительных утеплителей, благодаря отличной теплоизоляции;

- На протяжении длительного времени сохраняют свои механические свойства;

- Газобетон великолепно обрабатывается с помощью режущих инструментов, благодаря чему можно получать элементы архитектуры сложной формы;

- Относительно небольшая стоимость.

Из недостатков можно выделить его хрупкость и невозможность вешать на стену из газобетонных блоков различную мебель.

Преимущества и недостатки керамических блоков

Изделия из этого материала также имеют свои достоинства, которые могут склонить чашу весов при выборе стройматериалов в их пользу:

- Состоят из природных материалов без вредных примесей, «дышат» и создают хороший микроклимат внутри помещения;

- Способны служить на протяжении многих десятков лет, не теряя своих качеств;

- Являются отличным теплоизолятором;

- Обладают замечательной пожароустойчивостью;

- Высокая устойчивость к воздействию окружающей среды;

- Обладают высокой степенью эстетичности.

Среди недостатков выделяется низкая устойчивость к ударным механическим воздействиям и более высокая цена керамических блоков, чем у газобетона.

Что выбрать

Однозначного ответа на вопрос «что выбрать?» не существует. Каждый из этих материалов хорош для определенных задач, которые стоят при строительстве здания. К тому же в определенных условиях лучшим вариантом будет комбинированное использование этих материалов, позволяющее дополнять их сильные стороны, минимизируя недостатки. Примером такой комбинации может быть дом, первый этаж которого будет построен из керамических блоков, а второй – из газобетонных.

Каждый из этих материалов хорош для определенных задач, которые стоят при строительстве здания. К тому же в определенных условиях лучшим вариантом будет комбинированное использование этих материалов, позволяющее дополнять их сильные стороны, минимизируя недостатки. Примером такой комбинации может быть дом, первый этаж которого будет построен из керамических блоков, а второй – из газобетонных.

Видео

Сравнительные характеристики газобетона и керамических блоков

Здоровая конкуренция вынуждает производителей кирпичной керамики к разработке новых моделей, в полной мере отвечающих требованиям современных строительных и энергосберегающих стандартов.

Частично проблема решена началом производства объемного перфорированного кирпича, известного под названием керамоблоков. Возведенные из пустотелого кирпича конструкции создают меньшие нагрузки на фундаментные основания, меньший коэффициент теплопроводности позволяет снизить требования к фасадной теплоизоляции.

Тем не менее, энергозатратное производство модернизированных керамоблоков удерживает весь ассортимент в высоком ценовом диапазоне – это одна из причин стабильно высокого потребительского спроса на пено- и газоблочные материалы.

Преимущества газоблочного строительного ассортимента

Блочные, пено-и газобетонные строительные материалы выгодно отличаются от традиционного кирпича:

- умеренной стоимостью и меньшим весом;

- совершенной паропроницаемостью;

- эффективным теплосохранением;

- экономией средств на отказе от дополнительной фасадной теплоизоляции.

В качестве основного строительного материала, газобетон автоклавный и неавтоклавный позволяет решить проблемы строительства собственного дома с оптимальными затратами средств и времени.

В первую очередь – это:

- возможность освоения участков с песчаными грунтами;

- широкий выбор газоблочных материалов разной плотности и теплопроводности;

- возможность освоения значительного объема кладочных работ своими силами.

Также предоставляется возможность использовать все преимущества клеевого монтажа и экономного расхода материалов при нанесении защитного штукатурного декора.

Отсутствие усадки пеноблочных конструкций позволяет выполнить весь объем монтажных и отделочных работ, установить дверные и оконные конструкции и подключить коммуникации на протяжении нескольких месяцев.

Значительную часть ассортимента стеновых и перегородочных материалов составляют газобетонные блоки. Цена за куб газоблоков зависит от плотности структуры, правильности геометрии и точности размеров, наличия пазогребневого соединения. В частности, для клеевой кладки пригодны материалы только 1 и 2 категории.

- Клеевой монтаж отличается от традиционной растворной кладки монолитной прочностью соединений, межблочными зазорами в пределах не более 2 мм, отсутствием неизбежных при бетонно-растворных швах мостиков холода.

- Самостоятельный монтаж не требует специальной квалификации, поскольку пазогребневое соединение исключает значительную часть ошибок, характерных для кладки своими руками.

Заказывайте в нашей компании уже сегодня качественный монтаж газоблоков!

Силикатный аналог стеновых и перегородочных газоблоков

По монтажным и рабочим свойствам стандартным газоблочным материалам идентичны блоки газосиликатные. Цена по акции от производителя этой категории строительных блоков существенно снижена заменой дорогого цементного компонента более дешевой известью. На прочности и других рабочих характеристиках модернизация структуры газосиликатного ассортимента сказалась в лучшую сторону.

В официальных и неофициальных рейтингах газоблочных материалов на высоком уровне стабилизировался спрос на доступную по стоимости продукцию отечественного производства, которая по всем параметрам не уступает лучшим зарубежным образцам.

В центральных регионах страны популярна продукция ярославского завода Эко и El Block Коломна. Отзывы застройщиков по всем параметрам подтверждают соответствие материалов заявленным характеристикам.

Компромиссный вариант выбора – комплексное применение керамоблоков и газоблочных материалов. Такое сочетание позволяет использовать преимущества каждого материала с максимальной отдачей – соответственно, реализовать строительный проект любого уровня сложности с меньшими затратами.

Такое сочетание позволяет использовать преимущества каждого материала с максимальной отдачей – соответственно, реализовать строительный проект любого уровня сложности с меньшими затратами.

Заказывайте у нас прямо сейчас услугу обратного звонка и наши менеджеры с радостью Вам ответят!

Развенчиваем миф о керамическом блоке

Существует мнение, что для возведения стен газосиликатные блоки являются наиболее экономичным вариантом. Крупноформатные керамические поризованные блоки считаются настолько дорогим материалом, что его изначально связывают со строительством домов премиум-класса. Если рассматривать соотношение характеристик, то теплая керамика по основным параметрам превосходит газосиликат. И это несомненно сказывается на стоимости продукта. Но при детальной оценке всех этапов строительства загородного дома из поризованной керамики можно прийти к парадоксальному выводу: применение этого типа материала обойдется застройщику не намного дороже газосиликатных блоков. Поэтому хочется развеять некоторые сложившиеся заблуждения относительно дороговизны коттеджного строительства из крупноформатных керамических поризованных блоков.

Поэтому хочется развеять некоторые сложившиеся заблуждения относительно дороговизны коттеджного строительства из крупноформатных керамических поризованных блоков.

Стоит принять во внимание и тот факт, что сравнение газосиликатных блоков и поризованной керамики чаще всего основывается на стоимости стройматериалов для возведения одного квадратного метра стены. В этом случае теплая керамика проиграет газосиликату. Но такой узкий подход ошибочен. Выбирая материал, необходимо учитывать особенности конструкции стен, только после этого можно будет определить, как его цена скажется на общих затратах. Следовательно, делая выбор в пользу одного из двух строительных материалов, необходимо при этом принимать во внимание всю конструкцию дома и непосредственную стоимость строительных работ. Практика строительства неоднократно доказывала, что затраты на возведение дома из теплой керамики и такого же дома из газосиликата почти одинаковы. Вместе с тем, принимая во внимание технические характеристики материалов, выгоднее строить из крупноформатных поризованных керамических блоков. Сравнение стройматериалов явно не в пользу газосиликатных блоков.

Сравнение стройматериалов явно не в пользу газосиликатных блоков.

Так, последние значительно уступают теплой керамике по прочности. Они имеют максимальную марку прочности М-30, теплая керамика в среднем — М75-125. У газосиликата высокое водопоглощение, что при эксплуатации здания приводит к резкому увеличению коэффициента теплопроводности, следовательно, теплозащитные качества такой стены значительно снижаются. Водопоглощение теплой керамики низкое, поэтому термическое сопротивление стены остается в норме. Кроме того, при эксплуатации происходит увлажнение газосиликата, и его коэффициент теплопроводности повышается. Поэтому стену из такого материала надо строить более толстой, чем из аналогичных керамических блоков. Соответственно, и фундамент станет более дорогим как по материалам, так и по объемам работы.

При строительстве стен из теплой керамики толщиной 44 см и 51 см не требуется утеплитель. Это позволяет экономить средства. В состав поризованных керамических блоков входит глина со смесью опилок, выгорающих в процессе обжига. То есть теплая керамика — экологически чистый материал без вредных примесей. При производстве газосиликата применяют известь, цемент и алюминиевую пудру. Поэтому по завершении строительства газосиликатные стены могут в течение пяти лет выделять водород. К тому же материалы, содержащие цемент, часто дают усадку, что приводит к появлению трещин. Теплая керамика благодаря минимальному влагопоглощению не имеет таких недостатков.

Это позволяет экономить средства. В состав поризованных керамических блоков входит глина со смесью опилок, выгорающих в процессе обжига. То есть теплая керамика — экологически чистый материал без вредных примесей. При производстве газосиликата применяют известь, цемент и алюминиевую пудру. Поэтому по завершении строительства газосиликатные стены могут в течение пяти лет выделять водород. К тому же материалы, содержащие цемент, часто дают усадку, что приводит к появлению трещин. Теплая керамика благодаря минимальному влагопоглощению не имеет таких недостатков.

При строительстве стен из газосиликата раствор кладется и на вертикальные, и на горизонтальные швы. Это приводит к образованию мостиков холода. Керамические блоки крепятся с помощью боковых пазов и гребней, которые входят друг в друга. Поэтому для вертикальных швов раствор не требуется. Горизонтальные швы делают в основном из теплого раствора с перлитовым наполнителем. Таким образом повышаются теплозащитные свойства стены и значительно сокращаются расходы раствора.

Таким образом повышаются теплозащитные свойства стены и значительно сокращаются расходы раствора.

Стоит также отметить, что теплая керамика отлично «дышит» и создает в помещении комфортный климат: сохраняет тепло зимой и защищает от излишней жары летом. К тому же этот материал отводит из помещения избыток влаги, не покрывается конденсатом, что предотвращает развитие плесени и грибков. Газосиликатные блоки такими свойствами не обладают и значительно уступают поризованной керамике при эксплуатации, в особенности по стоимости отопления здания.

Итак, несмотря на то, что стоимость газосиликатного блока в среднем в 1,3–1,5 раза меньше стоимости аналогичного блока из теплой керамики, экономить на стройматериале не стоит. Как видно из сравнений, применение крупноформатных керамических поризованных блоков приводит к сокращению расходов не только при строительстве, но и при эксплуатации здания.

Хочу построить баню! Что лучше газосиликат или керамоблок? | ДокаVКирпиче

Баня из газосиликатных блоковЖелание построить капитальную баню может возникнуть у каждого владельца частного дома. Деревянные бани обычно стоят не очень долго. 20 лет для них часто предельный возраст.

Деревянные бани обычно стоят не очень долго. 20 лет для них часто предельный возраст.

Конечно, баню можно построить и из обычного кирпича, но рассмотрим варианты крупноформатных блоков, на случай, если возведением данного объекта займетесь лично. Потому что из крупноформатных блоков легче и быстрее возводить стены, чем из кирпича.

Самыми распространенными материалами для строительства бани после дерева являются газосиликатные и керамические блоки.

Причин популярности газоблока основных 2: его цена и легкость обработки. Керамический блок обычно обходится дороже на 20-30%, и распиливать его приходится, либо специальным инструментом, либо большой болгаркой.

Распиливание керамоблока сабельной электропилой.Но, тем не менее, опытные строители своим друзьям и родственникам будут рекомендовать именно керамический блок, и вот почему.

Керамический блок имеет меньшее водопоглащение, в сравнении с газоблоком, в 2-3 раза. Благодаря этому, керамоблок не требует дополнительной обработки и гидроизоляции. Если в бане из газосиликата не сделать внутри тотальную гидроизоляцию, то весь пар в парилке будет моментально впитываться в газосиликатные стены. Влажные газосиликатные стены быстро покрываются плесенью. Керамический блок, напротив, практически не подвержен воздействию плесени и грибка.

Если в бане из газосиликата не сделать внутри тотальную гидроизоляцию, то весь пар в парилке будет моментально впитываться в газосиликатные стены. Влажные газосиликатные стены быстро покрываются плесенью. Керамический блок, напротив, практически не подвержен воздействию плесени и грибка.

Баня из керамоблока не требует обязательной облицовки штукатуркой, кирпичом или иным способом. Керамический блок во влажном состоянии практически не теряет своих теплоизоляционных и теплоаккумулирующих свойств. Газосиликат, напитавшись влаги снаружи и изнутри, становится плохим теплоизолятором. Подробнее о минусах газосиликата можно прочитать здесь.

Баня из керамоблоков.Выбирать оптимальный строительный материал всегда нужно лично! Не стоит поручать это строителям, ведь они выбирают всегда, исходя из трудоемкости. Надеюсь статья Вам в этом поможет! Жду ваших оценок и комментариев!

Сравнение кирпича, керамических блоков и газобетона

Один из способов выбора стеновых материалов для коттеджного строительства — ориентироваться на особенности стен с точки зрения способности аккумулировать и хранить тепло. Наиболее распространены два варианта: возведение стен из толстых и массивных каменных материалов и строительство коттеджа с легкими тонкими стенами на основе утеплителя. Теперь выделим достоинства и недостатки каменных растворов

Наиболее распространены два варианта: возведение стен из толстых и массивных каменных материалов и строительство коттеджа с легкими тонкими стенами на основе утеплителя. Теперь выделим достоинства и недостатки каменных растворов

Основной отличительной чертой каменных стен является то, что необходимо построить конструкцию толщиной 24-38 см, и более, чтобы обеспечить соответствующий уровень теплоизоляции здания.Однако во многих случаях стены все же необходимо утеплять. Это влечет за собой удорожание строительства высокопрочного фундамента, а также большие затраты как на сами материалы, так и на оплату строительной бригады.

Однако каменный дом — это действительно дом, который можно назвать крепостью. Помимо субъективного чувства безопасности, которое обеспечивают кирпич, газобетон и керамические блоки, каменные стены имеют еще одну ключевую особенность. Эти материалы теплоинерционные . Это означает, что их не так просто разогреть с одной стороны по сравнению с каркасной конструкцией, а с другой — они гораздо дольше остывают. Следовательно, в правильно построенных каменных домах более здоровый микроклимат , потому что нет ограничений по режиму вентиляции.

Следовательно, в правильно построенных каменных домах более здоровый микроклимат , потому что нет ограничений по режиму вентиляции.

Кирпичи

Классический строительный материал дает множество положительных качеств для возведения стен, которые известны всем по большому счету. Кирпичи производятся из натуральных компонентов : керамический кирпич изготавливается из глины с добавками, а силикатный кирпич — из извести и песка.

Этот материал паропроницаем, и если стеновой «пирог» построен правильно, дом будет «дышать».Кирпичи обеспечивают необходимый уровень звукоизоляции, а их назначение универсально, что позволяет возводить из кирпича как несущие стены, так и перегородки. Прочность кирпичных домов составляет 100-150 лет и превышает возможности многих других технологий.

Тем не менее, кирпич не обладает достаточным сопротивлением теплопередаче, а у стены из полуторного кирпича толщиной 38 см нужно утеплять . Для этого в большинстве регионов Украины (I температурная зона) используется слой теплоизоляции толщиной до 15 см.Кроме двухслойных стен из кирпича с утеплителем, возможно возведение трехслойных конструкций. В этом случае несущая стена с утеплителем закрывается снаружи кладкой из облицовочного кирпича. Толщина такой стены будет еще больше — около 64 см.

Для этого в большинстве регионов Украины (I температурная зона) используется слой теплоизоляции толщиной до 15 см.Кроме двухслойных стен из кирпича с утеплителем, возможно возведение трехслойных конструкций. В этом случае несущая стена с утеплителем закрывается снаружи кладкой из облицовочного кирпича. Толщина такой стены будет еще больше — около 64 см.

Керамические блоки

Блоки из пористой керамики — это модернизированная версия керамических блоков , отличающаяся более высокой стоимостью и теплоизоляционными свойствами . Как и кирпич, керамические блоки отличаются натуральностью и экологичностью, высокой паропроницаемостью, достаточной звукоизоляцией и высокой прочностью.

Технология производства обеспечивает повышение теплоизоляции. В керамические блоки добавляют мелкую древесную стружку, которая выгорает при обжиге. Следовательно, блоки выходят не только пустотелыми (с наличием вертикальных перфорированных пустот), но и пористыми. Керамические блоки содержат крошечные закрытые поры, которые уменьшают вес материала и увеличивают сопротивление теплопередаче.

Следовательно, керамические блоки толщиной 44 см могут не нуждаться в изоляции .Это позволяет сэкономить на утеплении, снизить вес фундамента по сравнению с кирпичным, а также дополнительно снизить трудозатраты за счет использования крупных и относительно легких блоков.

Аэробетон

Еще один современный каменный материал, получивший распространение в последнее время, не ближе к керамическому, а похож на силикатный кирпич. Это пенобетон и газобетон; Газобетон более технологичен. Как и керамические блоки, отличается высокой теплоизоляцией .Однако дом из газобетона дешевле на , чем коттедж из кирпича и блоков из пористой керамики.

Автоклавный газобетон изготавливается из природных компонентов, например известь, песок, цемент и алюминиевая пудра, которую добавляют в смесь для газоблоков. В результате реакции извести с алюминием материал равномерно заполняется закрытыми пузырьковыми ячейками, снижающими теплопроводность готовых блоков. Как и в случае с керамическими блоками, газоблоки имеют больший размер и небольшой вес, что позволяет ускорить процесс строительства и снизить нагрузку на фундамент.

Как и в случае с керамическими блоками, газоблоки имеют больший размер и небольшой вес, что позволяет ускорить процесс строительства и снизить нагрузку на фундамент.

Минимальная толщина газобетона , не требующая теплоизоляции, составляет 36 см. . Подобно вышеупомянутым материалам, аэробетон является паропроницаемым, но при этом имеет достаточный уровень звукоизоляции, но, в частности, он имеет высокое водопоглощение, что необходимо учитывать при хранении материала и во время строительства. Прочность газобетона ниже кирпича и керамических блоков, но все же достигает 100 лет.

Деревянный дом, сруб, бревенчатый дом, проектирование, строительство

Архитектурно-строительная компания «ArchiLine Wooden Houses — Houses for Health» специализируется на проектировании, производстве и строительстве деревянных домов, гостиниц, ресторанов и саун из оцилиндрованного бревна. , брус и клееный брус.ООО «АрчиЛайн» успешно работает на рынке деревянного строительства с 2004 года.

Специалисты компании изготовили и построили сотни деревянных домов в разных странах — Австралии, Беларуси, Германии, Грузии, Испании, Казахстане, Кыргызстане, Ливане, Нидерландах. , ОАЭ, Польша, Россия, Франция. более

Специалисты компании изготовили и построили сотни деревянных домов в разных странах — Австралии, Беларуси, Германии, Грузии, Испании, Казахстане, Кыргызстане, Ливане, Нидерландах. , ОАЭ, Польша, Россия, Франция. болееСкандинавский деревянный дом из клееного бруса «Dina’s Morning» — большой дом с просторной гостиной, отдельной кухней, двумя спальнями и совмещенной ванной / душем.. Это идеальное решение для тех, кто не любит небольшие замкнутые пространства. …

болееДеревянный дом из клееного бруса и терраса «Евродом» — домик для круглогодичного проживания для небольшой семьи. Есть все, что важно: 2 спальни, санузел, просторная кухня-гостиная. …

болееДеревянный дом из клееного бруса «Мираж» — компактный дом с 2 спальнями, гостиной и отдельной кухней и выходом на террасу. Это отличное решение для тех, кто ищет небольшой дом для круглогодичного проживания….

более В деревянном доме из клееного бруса «Белый дом» 5 спален, кухня-гостиная 58 м2 и 2 санузла. Этот дом подходит для большой семьи для круглогодичного проживания. …

Этот дом подходит для большой семьи для круглогодичного проживания. …

Дом с террасой «IT House» состоит из: 3 спален с отдельными санузлами, просторной солнечной комнаты и кухни-гостиной. Такой дом подойдет тем, кто любит принимать гостей и проводить деловые встречи дома. …

болееДеревянный дом из клееного бруса с топкой и террасой «Маяк» имеет: 2 спальни по 17 м2 каждая, кухня-гостиная 50 м2 и 2 санузла 4,8 м2. . Это идеальное решение для тех, кто хочет жить круглый год семьей из …

человек. болееСауна из клееного бруса с бассейном и террасой «Посейдон» включает в себя: парилку 5 м2 со всеми важными помещениями и комнату отдыха, где будет комфортно большая, веселая тусовка….

болееZ-Block — модули из керамического волокна | North Refractories Co. Ltd.

Z-Block — модуль из керамического волокна, изготовленный из керамического волокна, уложенного стопкой с обнаженными обрезанными краями, системы футеровки, разработанной для высокотемпературных печей, требующих защиты от коррозии на кожухе. Модули из керамического волокна крепятся к стальному кожуху шпильками из нержавеющей стали, которые привариваются к кожуху перед нанесением защитного покрытия. Они предназначены для удовлетворения требований к теплоизоляции высокотемпературных печей.которые дешевле и проще в установке и обслуживании, широко используются в теплоизоляции высокотемпературных печей и духовок.

Модули из керамического волокна крепятся к стальному кожуху шпильками из нержавеющей стали, которые привариваются к кожуху перед нанесением защитного покрытия. Они предназначены для удовлетворения требований к теплоизоляции высокотемпературных печей.которые дешевле и проще в установке и обслуживании, широко используются в теплоизоляции высокотемпературных печей и духовок.

Характеристики модуля из керамического волокна

Низкая теплопроводность и аккумулирование тепла — Высокая температурная стабильность — Устойчивость к тепловому удару и химическому воздействию

Крепится скрытым анкером — Повышенная механическая прочность — Устойчивость к эрозии газовым потоком

Короче время нагрева и охлаждения — Гибкость и простота резки или установки — Выбор конструкции крепления

Расширение модуля делает футеровку печи бесшовной и может компенсировать усадку футеровки волокнистой печи для улучшения теплоизоляции. завершена футеровка печи; Модуль находится в предварительно сжатом состоянии;

Легкий вес и не содержит асбеста

Типичное применение модуля из керамического волокна

Изоляция футеровки печей в нефтехимической промышленности — (нагрев, риформинг, крекинг-печи) — футеровка печей в металлургической промышленности — футеровка печей в керамике (челночные печи, Туннельные печи, обжиговые тележки) — Изоляция футеровки печей в стекольной промышленности

Изоляция футеровки печей для термообработки печи в термообработке — Материал футеровки печей для нагревательных, кузнечных, отжиговых печей — Железная и сталелитейная промышленность: печи повторного нагрева, мульти и односекционные печи для отжига змеевиков, крышки передаточных ковшей, печи непрерывного отжига и нанесения покрытий, валковые печи. — Установки рекуперации тепла, камеры сгорания, воздуховоды котла.

— Установки рекуперации тепла, камеры сгорания, воздуховоды котла.

Классификация Температура: 1260 ° C, 1400 ° C, 1430 ° C, 1500 ° C, 1600 ° C

Плотность : 160-230 кг / м3

Размер: 300 мм x 300 мм x (100-300 мм ) (Толщина)

Крепежные детали: Обычные жаропрочные стали включают термостойкие котлы SUS304 и SUS310.

Упаковка: Компоненты упакованы в картонную коробку или складываются на поддон и обернуты пластиковой пленкой.

* Индивидуальные размеры доступны по запросу.

* Модули Z-Block доступны по запросу.

Блоки силиката кальция | Равани Керамика

Ravani Ceramics производит и экспортирует блоков силиката кальция , которые производятся в соответствии с IS 8154 и 8428, ASTM C 533-90 и соответствующими военно-морскими спецификациями. Блоки силиката кальция, производимые нами, широко используются в различных отраслях промышленности из-за их превосходного качества и высокой эффективности. Мы предлагаем блоки из силиката кальция различных размеров, чтобы соответствовать требованиям наших клиентов.

Мы предлагаем блоки из силиката кальция различных размеров, чтобы соответствовать требованиям наших клиентов.

Основные особенности

- Огнестойкий

- Хорошая механическая прочность (более 10 кг / см2)

- Низкая теплоемкость

- многоразового использования

- Жесткий и легкий (плотность 250 кг / м3)

- Долгая жизнь

Подробнее о продукте

- Химический анализ: %

- CaO: 38 мин.

- SiO2: 41 мин

- e-стекловолокно: 7 макс.

- h3O химически комбинированный: 14 max

- Железо: 20 частей на миллион

- AL 2 O 3, MgO: пренебрежимо мало

Физические свойства

| Продукт | Размер мм | Толщина мм | BD кг / м2 | Прочность на изгиб МПа | Температура ° C |

| Блоки силиката кальция | 900 х 600 600 х 150 | 25-10025-100 | 250250 | 0. 87-0.900.87-0.90 87-0.900.87-0.90 | 800/1000/1100 800/1000/1100 |

| Жесткое покрытие трубы | 900/600/450 | 25-75 | 250 | 0,8-0,9 | 800/1000/1100 |

Химический состав

| Характеристики | H-800 Марка | Значения% Класс H-1000 | H-1100 Марка |

| SiO 2 | 40-44 | 42-46 | 44-48 |

| CaO | 34-38 | 34-38 | 35-38 |

| Al2O 3 | 3.2-4,5 | 3,2-4,5 | 3,5-4,5 |

| Fe 2 O 3 | -0,7 | ~ 0,7 | ~ 0,7 |

| MgO | ~ 1,3 | ~ 1,3 | ~ 1,3 |

| LOI | <15 при 800 ° C | <14 при 950 ° C | <11 при 1025 ° C |

Где используется?

| Электростанции | Котлы, паропроводы, выхлопные каналы газовых установок, турбины, мазутные трубопроводы и дымоходы.  |

| Удобрения, нефтеперерабатывающая и нефтехимическая промышленность | Реформатор, установка крекинга газа, нагреватель, воздуховоды, котел, паропроводы и технологические трубопроводы . |

| Черная металлургия | Вал доменной печи, печь и вытяжная труба, ямы для выдержки, печи для повторного нагрева и отжига , котел-утилизатор, кровля и регенератор . Щиты коксовых батарей и известковые печи, воздуховоды и дымовые газы. |

| Губчатое железо | Газовая установка риформинга, резервуар десуфуризатора, воздуховоды и дымовые газы и система утилизации отходящего тепла. |

| Цементная промышленность | Циклоны подогревателя, прекальцинатор, стояк клина, колпак Firing , колосниковый охладитель, канал третичного воздуха, каналы дымовых газов и электрошокер |

| Сахар | Котел, паропровод и технологический трубопровод |

Пена из плавленого диоксида кремния-50 (2500ºF + Блок из изоляционной пены с низким коэффициентом расширения 50 pcf)

Пена из плавленого диоксида кремния-50 характеризуется однородной структурой с открытыми ячейками с превосходными теплоизоляционными свойствами, исключительной устойчивостью к тепловому удару и стабильностью объема при широкий температурный диапазон. Материал можно обрабатывать с жесткими допусками с использованием стандартных твердосплавных инструментов. При облицовке силикатным цементом или другими подходящими растворами. Пена-50 может выдерживать умеренные рабочие условия на поверхности, включая футеровку желобов для расплавленного алюминия, меди и других цветных сплавов. Стандартный размер блока 4,5 ″ x 12 ″ x 18 ″ (другие размеры по запросу). Пена из плавленого кремнезема-30 также доступна в Foundry Service по специальному заказу. Foam-30 — это керамическая пена объемом 30 фунт / фут.

Материал можно обрабатывать с жесткими допусками с использованием стандартных твердосплавных инструментов. При облицовке силикатным цементом или другими подходящими растворами. Пена-50 может выдерживать умеренные рабочие условия на поверхности, включая футеровку желобов для расплавленного алюминия, меди и других цветных сплавов. Стандартный размер блока 4,5 ″ x 12 ″ x 18 ″ (другие размеры по запросу). Пена из плавленого кремнезема-30 также доступна в Foundry Service по специальному заказу. Foam-30 — это керамическая пена объемом 30 фунт / фут.

Технические характеристики

| Стандартный размер блока (дюймы) | 4.5 x 12 x 18 | ||

|---|---|---|---|

| Прочность на раздавливание в холодном состоянии (кг / см²) | 140 | ||

| Прочность на раздавливание в холодном состоянии (фунт / дюйм²) | 2000 | ||

| Насыпная плотность (г / см³11) 0,80440 | |||

| Насыпная плотность (фунт / фут³) | 50 | ||

| Пористость (%) | 85 | ||

| Модуль разрыва при 2000ºF (1093ºC) (кг / см²) | 35 Модуль | разрыва при 2000ºF (1093ºC) (фунт / дюйм²) | 750 |

| Коэффициент теплового расширения до 1830ºF (1000ºC) (на ºF) | 0. 4 4 | ||

| Коэффициент теплового расширения до 1000 ° C (1830 ° F) (на ° C) | 0,7 | ||

| Теплопроводность при 260 ° C (БТЕ-дюйм / час-фут²-° F) | 1,0 | Теплопроводность при 260ºC (500ºF) (Вт / м-ºK)0,14 | |

| Теплопроводность при 540ºC (БТЕ-дюйм / час-фут²-ºF) | 1,4 | ||

| Теплопроводность при 1000ºF (540ºC) (Вт / м-ºK) | 0.20 | ||

| Теплопроводность при 1500ºF (816ºC) (БТЕ-дюйм / час-фут²-ºF) | 1,7 | ||

| Теплопроводность при 1500ºF (816ºC) (Вт / м-ºK) | 0,24 | Химический анализ (зажигание) | Al 2 O 3 — 0,4% Щелочи — следы CaO — 1,4% Fe 2 O 3 — 0,1% MgO — следы SiO 2 — 98% |

| Теплопроводность при 2000ºF (1093ºC) (БТЕ-дюйм / час-фут²-ºF) | 2.8 | ||

| Теплопроводность при 2000ºF (1093ºC) (Вт / м-ºK) | 0,40 |

Примечание

Все механические свойства были определены при комнатной температуре. Это типичные лабораторные результаты для данного материала, которые могут изменяться при обычном производстве. Они поставляются только в качестве технической услуги.

Это типичные лабораторные результаты для данного материала, которые могут изменяться при обычном производстве. Они поставляются только в качестве технической услуги.

Области применения

Стабильность объема изоляционной пены-50 позволяет изготавливать изделия больших форм, которые могут использоваться в жестких циклических условиях температуры до примерно 2000ºF.Поскольку это такой хороший тепловой барьер, использование пены-50 приведет к экономии топлива по сравнению с обычными огнеупорами и огнеупорами. Возможности большого размера в сочетании с производством ячеек обеспечивают большую свободу в разработке и дизайне имен ячеек. Блоки Пенопласт-50 легко соединяются с кварцевым цементом. Материал имеет высокую химическую чистоту, хорошую кислотостойкость, отличное электрическое сопротивление и не подвержен влиянию ядерной радиации. Типичные области применения включают дверцу печи, крышу и изоляцию стен, алюминиевые футеровки желобов, отражатели для кварцевых ламп и инфракрасных обогревателей, инструменты для аэрокосмических операций и операций по формованию стекла, паяльные приспособления, футеровки для впитывания газа и термобарьеры для ядерных применений.

Foundry Service может отливать, производить и обрабатывать пену-50 в точном соответствии с требованиями заказчика. Отправьте запрос по факсу или электронной почте сегодня

ТОП-6 покупателей силикатов в 🇧🇧 Барбадос

Показать все Торговля Производство

Товары силикаты оптом

Торгово-закупочная компания

Если вы хотите найти новых клиентов, покупающих силикаты оптом

Антисептик

Керамические, глазурованные, другие глазурованные керамические плитки и тротуарная плитка, подовая или керамическая плитка, глазурованные и прочие глазурованные керамические плиты и тротуары, керамическая, глазурованная и прочая плитка или настенная плитка (за искл.из кремнеземистых ископаемых m керамика, глазурь, другие материалы или аналогичные кремнеземные шт.

Blades Williams Ltd

Керамика, кремнеземистые окаменелости, детали из кирпича, фурнитура и строительные материалы caed: 02b566 / wc3342 / / 20110800213 с предоплатой фрахта также уведомить: norton lilly 1505 barrington street suite 1302, Halifax, n.

s. b3j 3k5 тел: 902-423-6111 ex 1600

s. b3j 3k5 тел: 902-423-6111 ex 1600Manuchar Steel N.v.

F-r, изделие из железа или стали, шириной 600 мм / более, c., P / cotd.c r.цинк (43,5%) и кремний (56,5%)

Unicomer Barbados Ltd

Perfil silic.32qz.arm

Blue Scope Steel America

Fr, железо или насталь шириной 600 мм / более, c., P / cotd.c r. Цинк (43,5%) и кремний (56,5%)

Ferrum Services B.v.

F-r продукт из железа или стали, шириной 600 мм / более, c., P / cotd.c r. Цинк (43,5%) и кремний (56,5%)

менеджер по логистике в ЕС, Азию

логистика, сертификат

электронная почта: [электронная почта защищена]

Крупнейшие производители и экспортеры силикатов

| # | Компания (размер) | Продукт | Страна |

| 1 | Hi Therm Insulation Ltd.(12) | КАЛЬЦИЙ-СИЛИКАТНАЯ ПРОТИВОПОЖАРНАЯ ДОСКА: КАЛЬЦИЙ-СИЛИКАТНАЯ ПРОТИВОПОЖАРНАЯ ДОСКА | hongkongsarchina |

| 2 | Captain Pq Chemical Industries (11) | Captain Pq Chemical Industries (11) | Captain Pq Chemical Industries (11) |

| 3 | Shanghai Top Insulation Co. , Ltd. (8) , Ltd. (8) | КАЛЬЦИЕВО-СИЛИКАТНАЯ ИЗОЛЯЦИЯ КОМПЬЮТЕРНОЕ КРЕСЛО | Китай |

| 4 | Van Baerle AG (8) | СИЛИКАТЫ; КОММЕРЧЕСКИЕ СИЛИКАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ ОТ S.TC IBC INOBOND K СИЛИКАТ КАЛИЯ X KGS IBC НЕ ПОДЛЕЖИТ IMDG: IBC И ПОДДОНЫ, ИСПОЛЬЗУЕМЫЕ ТОЛЬКО ДЛЯ НАЧИНАЮЩЕЙ СТАТЬИ: ЗАЯВЛЯЕТ, ЧТО ЛЮБОЕ ПРИМЕНЕНИЕ | Швейцария |

| 5 | Национальные силикаты Канада |

- Бриджтаун

Образование: МГУ

Не говорите людям, как надо делать, говорите, что делать, и пусть они удивят вас своими результатами

Изоляционные материалы: Керамическое волокно Fiberfrax

Thermaxx с гордостью использует изоляционное одеяло и маты из керамического волокна Fiberfrax®

Семейство одеял и матов Fiberfrax® представляет собой группу легких, теплоэффективных изоляционных материалов из керамического волокна, которые сочетают в себе преимущества стабильности размеров при высокие температуры с полной устойчивостью к тепловым ударам. Обладая широким диапазоном тепловых характеристик и физических характеристик, это семейство продуктов обеспечивает проверенные и эффективные решения для различных областей применения тепловой обработки.

Обладая широким диапазоном тепловых характеристик и физических характеристик, это семейство продуктов обеспечивает проверенные и эффективные решения для различных областей применения тепловой обработки.

Изделия из керамического волокна Durablanket® — это высокопрочные игольчатые изоляционные одеяла, изготовленные из керамических волокон Fiberfrax. Сверхдлинные пряденые волокна, сшитые с помощью уникального процесса формования, производят одеяло с исключительной прочностью в обращении. Семейство продуктов Durablanket полностью неорганическое и доступно во множестве температурных классов, плотностей и размеров.

Fibermat® Mat, покрытие PH и изоляция Moist Pak-D® предоставляют дополнительные возможности для конкретных требований применения, начиная от высокотемпературной фильтрации до сопротивления скорости горячего газа.

Fibermax® Mat — это высокотемпературный гибкий мат, полностью состоящий из поликристаллических волокон муллита Fibermax, что делает его чрезвычайно легким, очень эластичным изолятором, который практически не содержит неферментированных («дробовых») частиц.

Обладая превосходной химической стабильностью, одеяла и маты Fiberfrax не подвержены воздействию большинства химикатов, за исключением фтористоводородной и фосфорной кислот и концентрированных щелочей.При намокании водой или паром тепловые и физические свойства не изменяются после высыхания.

Durablanket® S

Изоляция Fiberfrax Durablanket S — это прочное, легкое, гибкое игольчатое одеяло, изготовленное из спряденных керамических волокон. Изоляция Durablanket S, доступная в широком диапазоне толщины, ширины и плотности, обеспечивает множество проверенных решений для широкого спектра прикладных задач.

Durablanket® HP-S

Изоляция Fiberfrax Durablanket HP-S — это игольчатое одеяло, изготовленное из спряденных керамических волокон Fiberfrax. Изоляция Durablanket HP-S сочетает в себе все физические характеристики, предлагаемые изоляцией Durablanket S, в продукте с химическим составом высокой чистоты. Химический состав Durablanket HP-S обеспечивает улучшенные характеристики и срок службы в приложениях, где происходит флюсование или химическое воздействие.

Химический состав Durablanket HP-S обеспечивает улучшенные характеристики и срок службы в приложениях, где происходит флюсование или химическое воздействие.

Durablanket® 2600

Изоляция Fiberfrax Durablanket 2600 расширяет высокотемпературные характеристики линейки продуктов Durablanket.Изделие изготовлено из керамических волокон из оксида алюминия, диоксида циркония и кремнезема высокой чистоты. Этот химический состав, произведенный с помощью уникального процесса изготовления волокна, придает изоляцию Durablanket 2600 чрезвычайно низкие характеристики усадки при повышенных температурах.

Duraback®

Одеяло Fiberfrax Duraback — это прочное, легкое, гибкое игольчатое одеяло, предназначенное для использования в качестве экономичной резервной изоляции в футеровке печей Fiberwall®. Рекомендуется использовать при температуре до 982 ° C (1800 ° F).Одеяло

Duraback можно установить в четыре раза быстрее, чем обычная резервная изоляция блочного типа.

Fibermat® Blanket

Fiberfrax Fibermat — легкое, высокопрочное игольчатое изоляционное одеяло. Волокна бланкета формуются из керамической композиции, имеющей нормальный предел использования 760 ° C (1400 ° F). Fibermat полностью неорганический, а исключительная прочность достигается за счет прошивки длинных керамических волокон.

Волокна бланкета формуются из керамической композиции, имеющей нормальный предел использования 760 ° C (1400 ° F). Fibermat полностью неорганический, а исключительная прочность достигается за счет прошивки длинных керамических волокон.

Обладает отличными тепло- и звукоизоляционными свойствами.

PH Одеяло

Одеяло Fiberfrax PH — это уникальный продукт, который был специально разработан для обеспечения отличных фильтрующих возможностей в дополнение к высокой химической стабильности и низкой теплопроводности, присущим всем продуктам Fiberfrax.

Одеяло PH изготовлено из объемных керамических волокон Fiberfrax с помощью уникального процесса мокрого валяния, который удаляет неволокнистые частицы. В дополнение к прочности и упругости, обеспечиваемым сцеплением волокон во время производственного процесса, прочность при транспортировке дополнительно повышается за счет добавления небольшого количества органического связующего.

Типичное применение фильтрации предполагает использование бланкета PH в качестве фильтра регенерации платинового катализатора при производстве азотной кислоты. В этом случае одеяло PH предлагает многочисленные преимущества по сравнению с изделиями из стекловаты, включая более длительный срок службы, повышение эффективности фильтрации на 50-60%, снижение вероятности выбросов и лучшую термостойкость.

В этом случае одеяло PH предлагает многочисленные преимущества по сравнению с изделиями из стекловаты, включая более длительный срок службы, повышение эффективности фильтрации на 50-60%, снижение вероятности выбросов и лучшую термостойкость.

Moist Pak-D®

Изоляция Fiberfrax Moist Pak-D изготовлена из высокопрочных керамических волокон, пропитанных неорганическими связующими.Эта обработка приводит к получению гибкой изоляции, которая высыхает на воздухе, образуя твердую жесткую структуру. Moist Pak-D идеально подходит для изоляции сложной формы и для работы в условиях высоких скоростей горячего газа.

Материал упакован в прозрачный полиэтиленовый мешок для удержания влажного связующего во время транспортировки и хранения. Поскольку произойдет повреждение, следует принять меры, чтобы не допустить замерзания продукта. Отверждение продукта может быть достигнуто путем сушки на воздухе в течение нескольких дней или путем немедленного воздействия температуры при нанесении. Отверждение — это просто функция удаления воды из неорганического связующего.

Отверждение — это просто функция удаления воды из неорганического связующего.

Fibermax® Mat

Fibermax Mat — это высокотемпературный гибкий мат, легкий (плотность 1,5 фунта / фут3) и очень эластичный. Он полностью состоит из поликристаллических волокон муллита Fibermax, что позволяет производить продукт, устойчивый к высоким температурам (1650 ° C / 3000 ° F) и практически не содержащий частиц.

Fibermax Mat не содержит органических связующих или других добавок, которые вызывают выделение газов или связанные с этим проблемы.Помимо превосходной устойчивости к воздействию большинства коррозионных агентов (за исключением фтористоводородной кислоты, фосфорной кислоты и сильных щелочей), волокно Fibermax также устойчиво к окислению и восстановлению.

Изоляционное одеяло и мат Fiberfrax® Характеристики семейства продуктов

- Превосходная прочность при работе

- Превосходная термостойкость

- Низкая теплопроводность

- Низкая теплопроводность

- Легкий вес

- Упругость

- Устойчивость к тепловому удару

- Высокая теплоотражение

- Превосходная коррозионная стойкость

- Превосходная термическая стабильность

- Превосходное звукопоглощение

- Превосходная огнезащита

Особые характеристики изоляционного покрытия и матов Fiberfrax®

- Чрезвычайно низкая усадка: Fibermax Mat

- Низкая усадка: изоляция Durablanket 2600 2600

- Исключительная прочность в обращении: изоляция Durablanket 2600, изоляция Durablanket S, изоляция Durablanket HP-S, Fibermat Blanket

- Исключительная термостойкость: изоляция Durablanket 2600

- Исключительная сопротивляемость скорости: Moist Pak-D изоляция

- Превосходное соответствие сложным формам: Изоляция Moist Pak-D

- Низкое содержание частиц (индекс волокна 95%): Fibermax Mat

- Исключительное звукопоглощение: Fibermat Blanket, PH blanket

- Высокая упругость: Fibermax Mat

- Отличное сжатие регенерация: Fibermat Blanket

- Превосходные фильтрующие возможности: PH-одеяло

Типичные области применения изоляционного покрытия Fiberfrax® и матов

Durablanket® S и Durablanket® HP-S

- Печь, печь, риформинг и футеровка котла

- Обертки форм

- Съемные изоляционные покрытия для снятия напряжений сварных швов

- Многоразовая изоляция для паровых и газовых турбин

- Гибкая изоляция высокотемпературных труб

- Противопожарная защита сосудов под давлением и криогенных сосудов

- Высокотемпературная изоляция печи и печи

- Облицовка дверцы печи и уплотнения

- Пи замачивания t уплотнения

- Ремонт печи

- Тепловая изоляция реактора

- Уплотнения компенсаторов

- Изоляция коллектора первичного риформинга

- Высокотемпературное уплотнение

- Изоляция сводов стекловаренной печи

- Оборудование для сжигания и футеровка дымовой трубы

- Уплотнения крышки высокого отжига

- температурная фильтрация

- Ядерная изоляция

- Атмосферная футеровка печи

- Футеровка полевого парогенератора

Durablanket® 2600

- Керамические печи (абразивы, сантехника, электрические изоляторы и т.

д.)

д.) - Печи для повторного нагрева заготовок / слябов

- Уплотнения, прокладки, планки обрешетки

- Кузнечные печи

- Огнеупорные печи

- Дверь / щитки конвертера

- Уплотнения ямы для вымачивания

- Высокотемпературные печи Печи облицовка дверей и уплотнения

- Изоляция сводов стекловаренной печи

- Оборудование для сжигания

- Изоляция опорных труб

Duraback®

- Опора для систем футеровки Fiberwall®

- Заполнитель для изоляционных прокладок

- Расширительный шов ® Blanket

- Звукоизоляция

- Теплоизоляция для внешних применений

- Изоляционные прокладки

- Фильтр регенерации катализатора при производстве азотной кислоты

- Диффузионная среда для псевдоожиженных слоев

- Фильтрация для радиоактивных частиц и носителя катализатора s и горячие отходящие газы

- Слой горячей поверхности для нагревателя Fiberfrax, печей и футеровки печи, где скорость горячего газа превышает 12.

2 м / сек (40 футов / сек)

2 м / сек (40 футов / сек) - Футеровка канала горячего газа, дымохода и дымовой трубы

- Футеровка рекуператора

- Футеровка выдувной трубы

- Наружная и внутренняя изоляция трубы

- Изоляция коллектора риформера

- Защита сварного шва трубы технологической печи

- Тепловая и коррозионная защита опор труб технологического нагревателя

- Уплотнение компенсатора

- Обертки горелки

- Рейки с волокнистыми модулями

- Футеровка печи гомогенизации алюминия

PH Blanket

Moist Pak-D®

Fibermax® Mat

Типичные свойства полотна и матов Fiberfrax19 909

5-3,5 мкм

5-3,5 мкм| PH Blanket | ||

| PH Blanket | 902Тан | Белый |

| Температурный класс * | 1260 ° C (2300 ° F) | 1093 ° C (2000 ° F) |

| Рекомендуемая рабочая температура | 2150 ° F | 1850 ° F 902 |

| Точка плавления | 1790 ° C (3260 ° F) | 1790 ° C (3260 ° F) |

| Диаметр волокна | 4-8 мкм | 2-3 мкм |

| Удельная теплоемкость При 1093 ° C (2000 ° F) | 90 211- 1130 Дж / кг ° C (0. 27 БТЕ / фунт ° F) 27 БТЕ / фунт ° F) | |

| Прочность на разрыв — 6,4 мм (1⁄4 ″): | — | Влажный = 1,2 x 105 Н / м2 (17 фунтов на кв. Дюйм) |

| (ASTM 686-76) | Сухой = 3,5 x 105 Н / м2 (50 фунтов на кв. Дюйм) | |

| Устойчивость к эрозии горячим газом: | Н / Д | Методика испытаний основана на Исследовательской комиссии Британского газового совета. GC173 = более 30,5 м / с (100 футов / с) |

| Одеяло Fibermat | Fibermax Mat | |||

| Цвет | 902 Цвет Белый Температура | 902 * | 760 ° C (1400 ° F) | 1650 ° C (3000 ° F) |

| Рекомендуемая рабочая температура | 1250 ° F | 2850 ° F | ||

| Точка плавления | — | 1870 ° C (3400 ° F) | ||

| Диаметр волокна | 2. 5-3,5 мкм 5-3,5 мкм | 2-3,5 мкм | ||

| Удельный вес: | 2,73 г / см3 | 3 г / см3 | ||

| Предел прочности на разрыв (ASTM 686-76): | 7-10 psi (тип. ) | — | ||

| Удельная теплоемкость | 1246 Дж / кг ° C | |||

| при 1093 ° C (2000 ° F): | — | (0,297 БТЕ / фунт ° F) | Площадь поверхности волокна: | — | 7,65 м2 / г |

* Температурный класс изоляции Fiberfrax определяется критериями необратимого линейного изменения, а не температурой плавления продукта.Приведенные тестовые данные представляют собой средние результаты тестов, проведенных по стандартным процедурам, и могут изменяться. Результаты не следует использовать для целей спецификации.

Типовые параметры продукта

| Duraback | Durablanket S | Durablanket HP-S | Durablanket 2600 | 902 902 2902 | 64 | 64, 96, 128 | 64, 96, 128 | 96, 128 |

| (фунт / фут3) | (4) | (4, 6, 8) | (4, 6, 8) | (6, 8) | ||||

| Химический состав | ||||||||

| Al 2 O 3 | 31-35% | 43-47% 43-47% | % | 29-31% | ||||

| SiO 2 | 50-54% | 53-57% | 53-57% | 53-55% | ||||

ZrO 2| 5 | % | — | — | 15-1 7% | | |||

| Fe 2 O 3 | 1. 3% 3% | Trace | — | — | ||||

| TiO 2 | 1,7% | Trace | — | — | ||||

| Mg14 | Mg14 | — | ||||||

| CaO | ≤7,5% | — | — | — | ||||

| Na 2 O 3 | — | <0,514% | — 902||||||

| Щелочь | — | 0.05% | — | — | ||||

| Выщелачиваемые хлориды | — | <10 частей на миллион | <10 частей на миллион | <10 частей на миллион | ||||

| % Прочие неорганические вещества | — | — | ||||||

| * MgO и другие следы неорганических веществ |

Керамические крупноформатные блоки при своей прочности позволяют опирать плиты перекрытия, а допустимая высота здания из них без применения специального монолитного каркаса – до 9 этажей.

Керамические крупноформатные блоки при своей прочности позволяют опирать плиты перекрытия, а допустимая высота здания из них без применения специального монолитного каркаса – до 9 этажей. Паспортный коэффициент λ измеряют в сухом состоянии. Соответственно, фундамент должен быть более широким и более дорогим по материалам и работе.

Паспортный коэффициент λ измеряют в сухом состоянии. Соответственно, фундамент должен быть более широким и более дорогим по материалам и работе.

При этом не всем известно, почему вдруг возникли эти заводы. Ответ прост – газосиликатные блоки запрещены для возведения жилья в Европе, как опасные и вредные, а существовавшие там заводы срочно продают свое оборудование к нам, в Восточную Европу.

При этом не всем известно, почему вдруг возникли эти заводы. Ответ прост – газосиликатные блоки запрещены для возведения жилья в Европе, как опасные и вредные, а существовавшие там заводы срочно продают свое оборудование к нам, в Восточную Европу.