Газоблок кирпич сравнение: Газоблок или кирпич — что выбрать? – ЖБИ России

Газобетон или кирпич, что лучше выбрать?

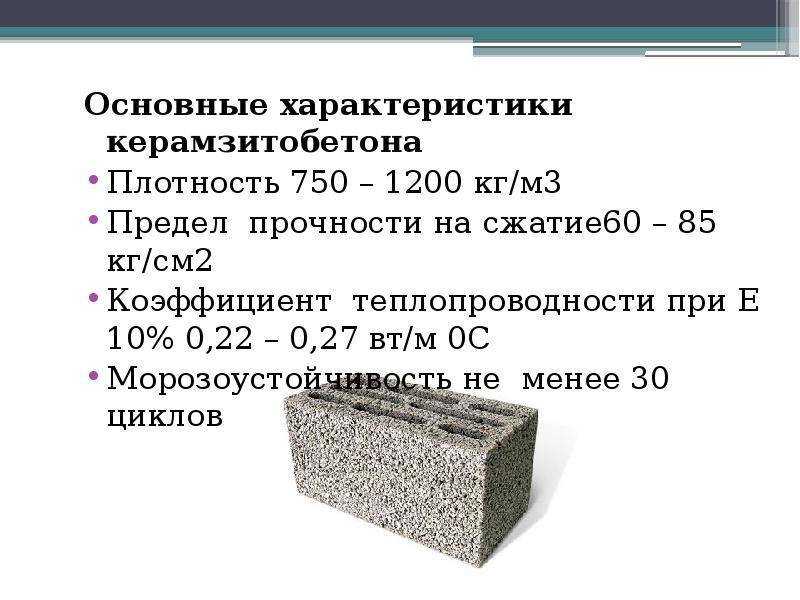

В этой статье под газобетоном мы будем понимать вид ячеистого бетона, который получают из смеси цемента, песка, воды и газообразующими добавками, которые образуют в бетоне пузыри, делающие плотность и теплопроводность бетона ниже.

Под кирпичом подразумевается знакомый всем, керамический строительный материал, производимый посредством обжига разных глиняных смесей.

И обычный кирпич, и газобетон обладают рядом конкретных характеристик, по которым их можно сравнивать. Среди них:

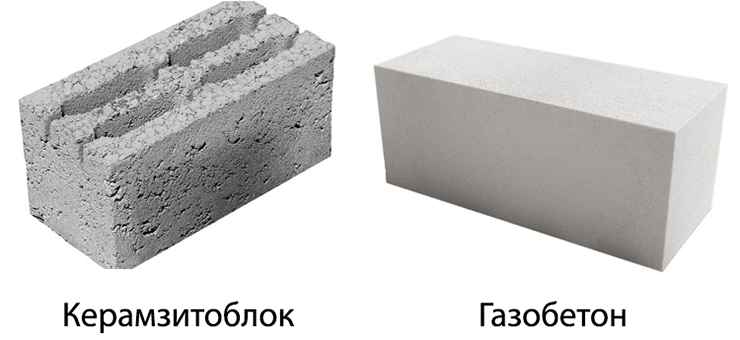

- масса;

- прочность на сжатие;

- теплопроводность;

- морозостойкость;

- огнестойкость;

- паропрницаемость;

- влагопоглощение.

Обладая сведениями о выше упомянутых показателях, можно уже судить о том, подойдет ли вам данный материал с учётом расположения и предназначения будущей постройки. Поэтому далее мы подробно расскажем о каждом параметре.

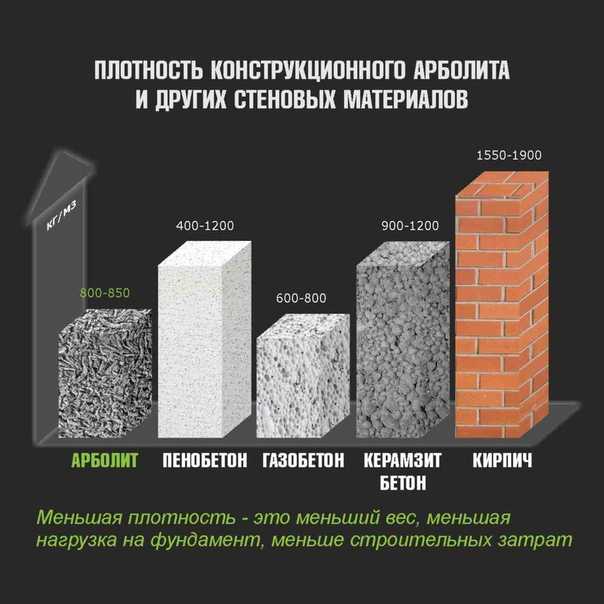

Масса материала

Масса отдельных фрагментов формирует массу стен, а вот её следует учитывать при выборе типа закладываемого фундамента.

По этим причинам кирпичные стены требуют наличия под собой более сложного, а оттого и более дорогого фундамента (преимущественно монолитного или ленточного), а вот газобетонные стены в этом плане менее требовательны.

Но, у газобетона, в отличие от кирпича, очень слабая прочность на изгиб, а это значит, что усадка фундамент должен быть очень хорошо сделан.

Хороший фундамент для газобетона не должен давать усадку, а морозное пучение не должно сдвигать его. Потому, большое внимание нужно уделить дренажу фундамента и подсыпке из непучинистых наполнителей (песка и щебня).

В принципе, на хороших грунтах подойдет малозаглубленный фундамент с утепленной отмосткой, для более сложных грунтов лучше проводить геологию грунта.

В любом случае, выбор того или иного фундамента зависит от тяжести всего здания типа грунта, от глубины промерзания и от уровня грунтовых вод. А рассчет всего этого, дело сложное, которое лучше предоставить специалистам.

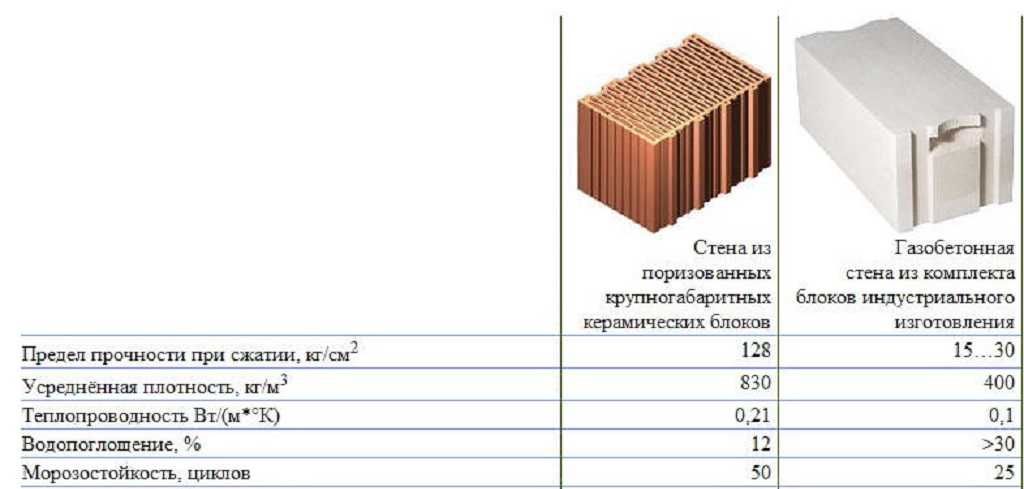

Сравнение газобетона и керамических блоков (видео)

Прочность газобетона на сжатие

Геометрия газоблоков и кирпичей

Газоблоки намного крупнее и ровнее чем кирпичи, какой из этого сделать вывод? А вот какой: коробка из газоблока строится гораздо быстрее.

Также некоторые ряды газобетона нужно армировать. Более подробно про армирование газобетонной кладки смотрите в нашей статье.

Газобетон бывает автоклавным и неавтоклавным, сразу скажем, что автоклавный газобетон лучше по всем показателям, в том числе и по геометрии блоков, но автоклавный дороже. Более подробно про различия автоклавного и неавтоклавного газобетона читайте в нашей статье по ссылке.

К швам в кирпичной кладке нет таких требований. Также стоит отметить, что в доме из газобетона необходимо наличие монолитного железобетонного армопояса. А как вы понимаете, армопояс это непростая конструкция, требующая немало времени и средств. Время сэкономленное на кладке газобетона несколько отберется при устройстве армопояса.

Как можно догадаться, этот параметр указывает на то, какой уровень нагрузки способен выдерживать материал; рассчитывается в килограммах на 1 см². От прочности на сжатие значительно зависит общая прочность конструкции.

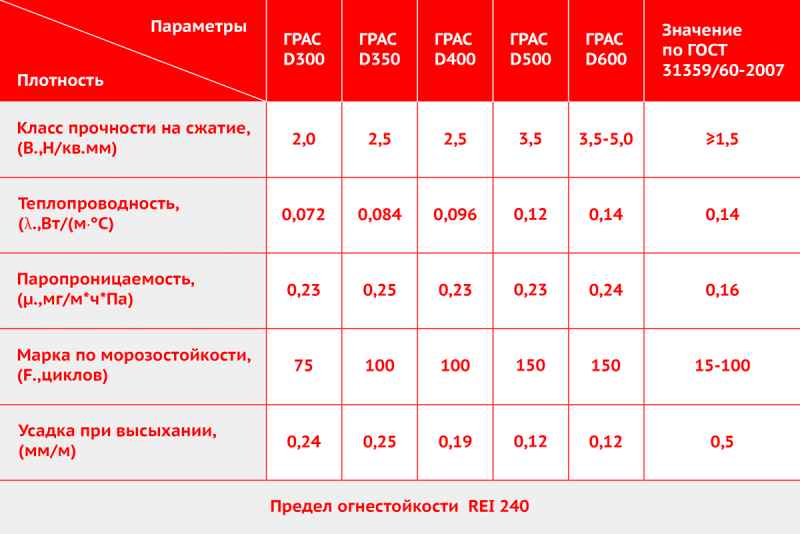

Чем стены здания выше, тем они тяжелее, и нагрузка на блоки (на сжатие) увеличивается, и требования к прочности на сжатие растет. Прочность на сжатие принято обозначать классами (от B0.5 до B60) и для газобетона этот показатель может быть в пределах от B0.5 до B20.

К примеру у качественного газобетона марки D500 класс прочности на сжатие равняется B3.5 что соответсвует нагрузке 46

| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 — B1 | 10 — 15 |

| D400 |

B1,5 — B2,5 | 25 -32 |

| D500 | B1,5 — B3,5 | 25 — 46 |

| D600 | B2 — B4 | 30 — 55 |

| D700 | B2 — B5 | 30 — 65 |

| D800 | B3,5 — B7,5 | 46 — 98 |

| D900 | B3,5 — B10 | 46 — 13 |

| D1000 | B7,5 — B12,5 | 98 — 164 |

| D1100 | B10 — B15 | 131 — 196 |

| D1200 | B15 — B20 | 196 — 262 |

У кирпича тоже есть своя маркировка по прочности (от М50 до М300 ).

| Марка кирпича | Класс прочности на сжатие (класс) | Средняя прочность (кг/см²) |

| M50 | B3,5 | 50 |

| M75 | B5 | 75 |

| B7,5 | 100 | |

| M125 | B10 | 125 |

| M150 | B12,5 | 150 |

| M200 | B15 | 200 |

| M250 | B20 | 250 |

| M300 | B25 | 300 |

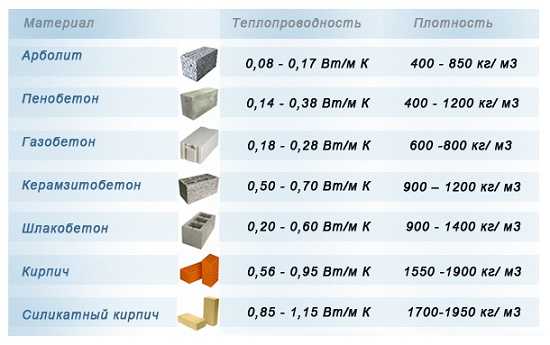

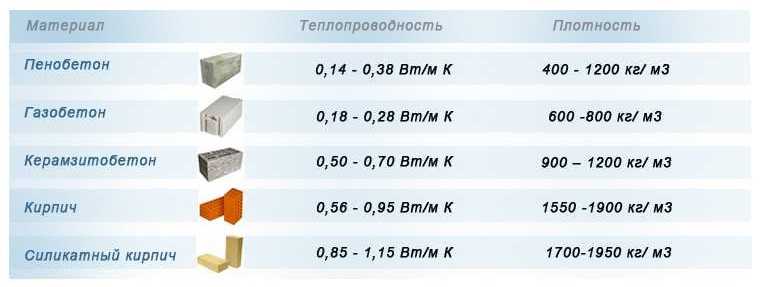

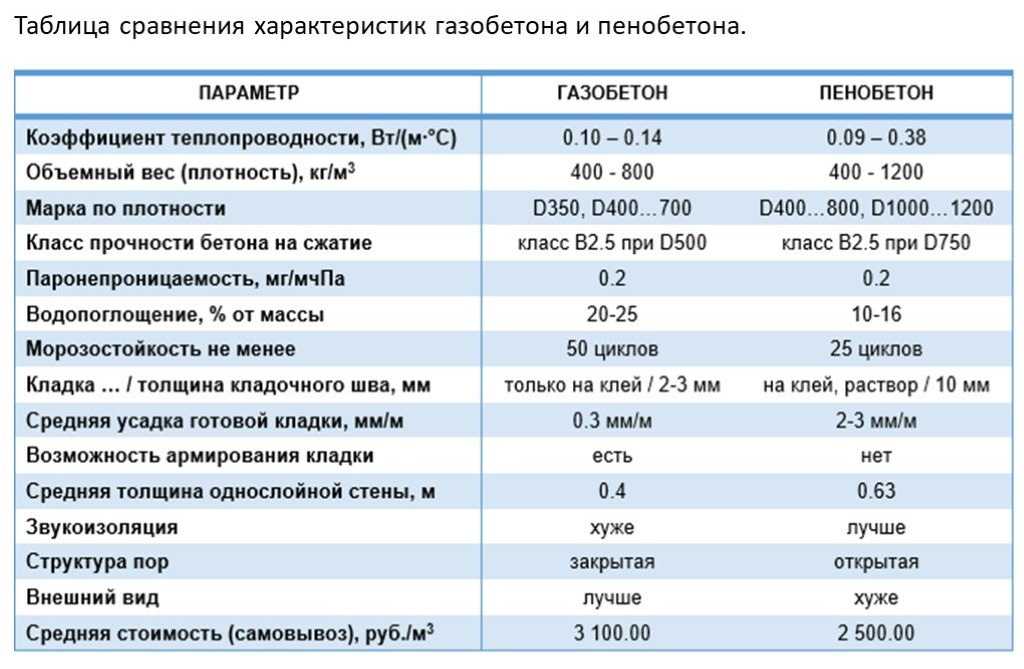

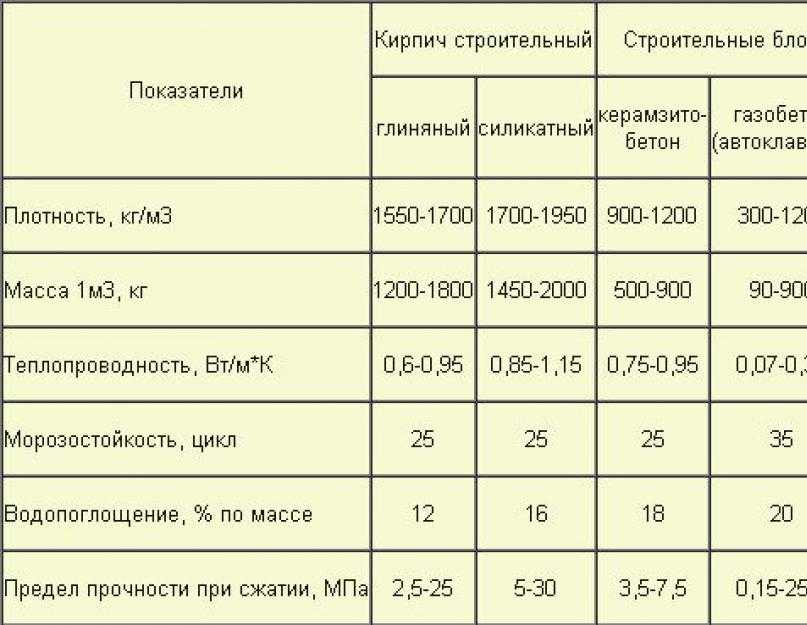

Теплопроводность

Коэффициент теплопроводности свидетельствует о способностях материала проводить сквозь себя тепло.

На фотографии с тепловизора видно, какая температура поверхности в каких участках, чем ярче цвет, тем хуже в той области теплоизоляция.

| Вид кирпича | Коэффициент теплопро- водности | Кладка на цементно-песчаном растворе |

| |

0,56 | 0,70 |

| Силикатный, белый (1500 кг/м³) |

0,70 | 0,85 |

| Керамический пустотелый (1400 кг/м³) | 0,41 | 0,49 |

| Керамический пустотелый (1000 кг/м³) | 0,31 | 0,35 |

Таблица теплопроводности газобетона

| Марка и плотность газобетона | Коэффициент теплопро- водности(сухой) | |

| D300 (300 кг/м³) | 0,080 | 0,082 |

| D400 (400 кг/м³) |

0,095 | 0,100 |

| D500 (500 кг/м³) | 0,118 | 0,127 |

| D600 (600 кг/м³) | 0,137 | 0,150 |

| D700 (700 кг/м³) | 0,165 | 0,192 |

| D800 (800 кг/м³) | 0,182 | 0,215 |

Сравнительный график теплопроводности кирпичей и газобетона

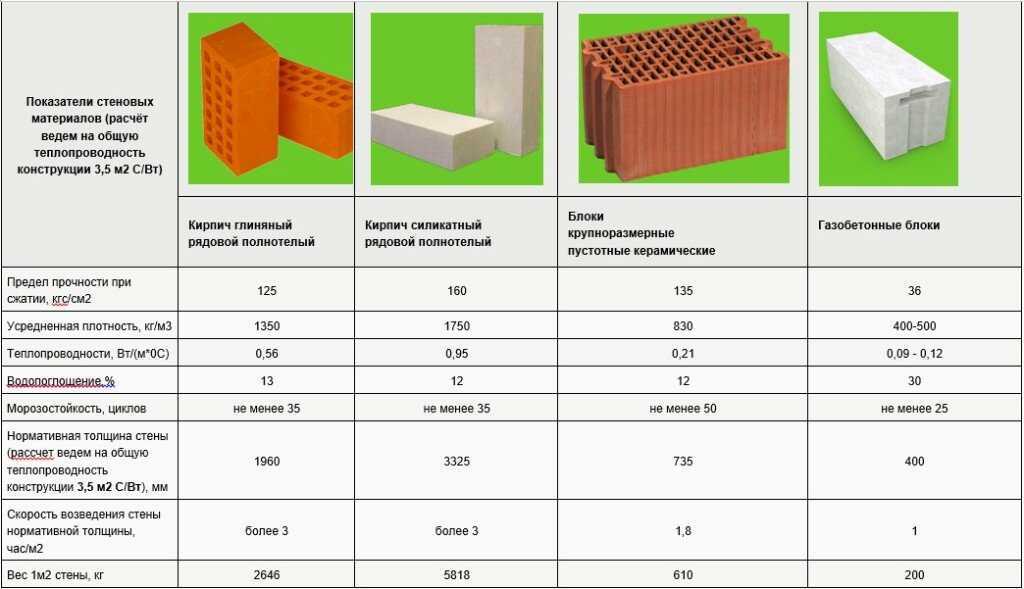

Так, по графику наглядно видно разницу в теплопроводности между различными кирпичами и газабетонами, к примеру, теплопроводность газобетона D500 в 4-5 раз ниже чем у красного полнотелого кирпича. Но это всё лабораторные цифры, на самом деле, в кладке разница между теплопроводностью несколько меняется, и теплопроводность будет отличаться уже не в 4-5 раз, а всего в три.

Но это всё лабораторные цифры, на самом деле, в кладке разница между теплопроводностью несколько меняется, и теплопроводность будет отличаться уже не в 4-5 раз, а всего в три.

Причиной этому являются так называемые «мостики холода», под которыми подразумеваются слои раствора между частями кладки.

В случае с газобетонными блоками используется специальный клей для тонких швов, что уменьшает теплопотери конструкции, но всё равно, реальные показатели кладки газобетона по теплопроводимости ниже чем представленные в таблице выше.

Также стоит отметить, что толщина швов в газобетонной кладке должна быть как можно меньше, в идеале (1-3 мм). Толстые швы в газобетоне сводят все его теплотехнические достоинства к минимуму.

Еще оним фактором, который ухудшает теплоизоляцию, является влажность блоков, чем влажность выше, тем хуже. А газобетон пористый и от того хорошо впитывает воду.

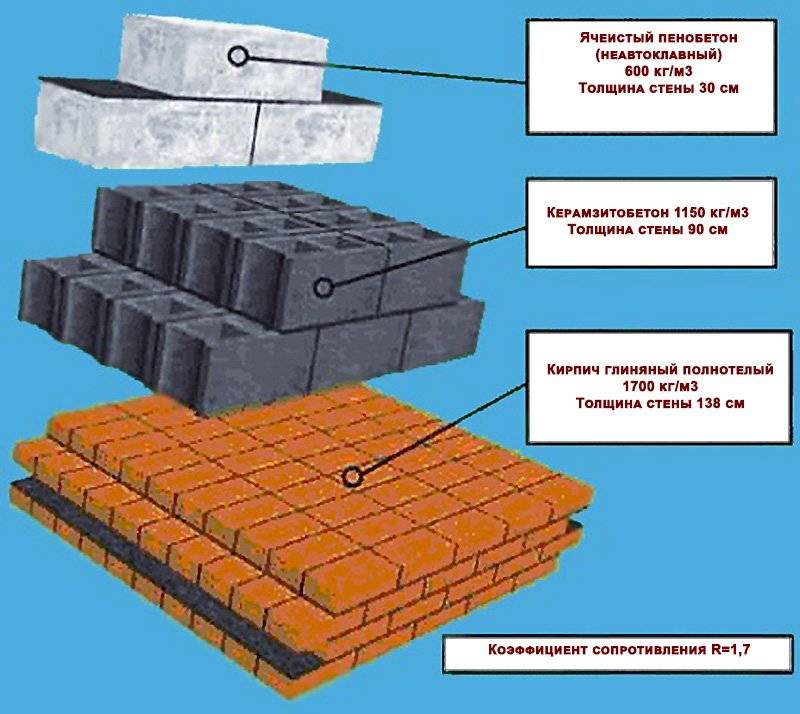

По теплотехническим нормам, теплые кирпичные стены должны иметь солидную толщину (1 м), тогда как для газобетонных стен хватит толщины в 0,3-0,5 м.

В общем, чем толще стены, чем тоньше швы и чем меньше влажность стены, тем лучше будет сохраняться тепло внутри помещения и тем больше вы сэкономите на отоплении дома.

Повторимся, что газобетон бывает разных марок, начиная от D200 и заканчивая D1200. Число в данном случае показывает плотность материала. Чем плотность выше, тем блок прочнее, но при этом его теплоизоляционные свойства хуже.

Газобетон марок D200-D300, используется как теплоизолятор, а блоки маркой D400 и выше используются как конструкционные блоки для стен.

В настоящее время строительство кирпичных стен с толщиной под 1 м – большая редкость, ибо это слишком накладно и по деньгам, и по количеству затрачиваемого времени, и по трудовым ресурсам.

Чаще всего возводят кирпичные стены в полтора-два кирпича с толщиной 38-50 см, а для теплоизоляции применяют гораздо толще слой теплоизоляционных материалов, чем при кладке газобетонных стен.

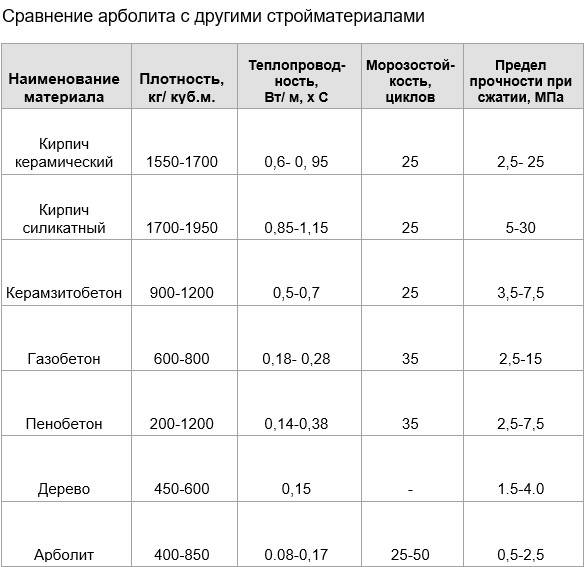

Морозостойкость

Данный показатель демонстрирует стойкость намоченого материала при воздействии минусовых температур. Он показывает, насколько хорошо материал может сохранять свою прочность при повторяющихся замораживаниях и оттаиваниях.

Морозостойкость обозначают буквой «F», цифра показывает количество циклов, которые материал должен выдержать.

Для строительства рекомендуют использовать кирпич, с морозостойкостью F15 — F25 циклов, У облицовочного кирпича морозостойкость от F50 до F100. У клинкерного F200.

Как правило, кирпич имеет гораздо более высокий коэффициент морозостойкости, чем газобетон, то есть кирпич является более стойким к морозу материалом, а от того и более долговечным.

| Марка блока/кирпича | Класс морозостойкости(F) | Водопоглощение |

| Кирпич строительный полнотелый | F50; F75 | 8% |

| Кирпич, пустотность 40% |

F35; F50 | 6% |

| Кирпич силикатный | F50; F75 | 8% |

| D600 (600 кг/м³) | F15;F25 | 47% |

| D700 (700 кг/м³) | F25;F35 | 40% |

| D800 (800 кг/м³) | F25;F50 | 35% |

Влагопоглощение

Показатель влагопоглощения свидетельствует о способностях материала по впитыванию и удерживанию влаги. Поглощение воды негативно отражается на прочности материалов, возрастает также и теплопроводность.

Поглощение воды негативно отражается на прочности материалов, возрастает также и теплопроводность.

Так как газобетонные блоки способны впитывать в 4-5 раз больше влаги по сравнению с кирпичом, стены из газоблока должны дополнительно защищаться от попадания воды, что, конечно, идёт в минус газобетону.

Тестирование влагопоглащения проводилось путем помещения блоков в емкость с водой. Спустя сутки, блоки и кирпичи доставали и взвешивали. Разницу между первоначальной и конечной массой переводили в проценты.

К примеру, взяли кубик газобетона размером 10X10 см, вес его составлял 592 грамма, что соответствует марке D600. после 18 часов намокания, вес кубика составил 869 грамм. То есть, газобетон впитал в себя 277 грамм воды, что составляет 47% от его первоначальной массы. Многие производители газобетона пишут, что влагопоглощение их блоков составляет всего 20%, но что-то слабо в это верится после такого тестирования.

Огнестойкость газобетона и кирпича

Этот параметр показывает способность сопротивления строительных материалов при прямом воздействии высокой температуры от открытого огня. От степени огнестойкости зависит, насколько долго строительная конструкция сможет простоять до появления трещин и возникновения обрушений во время пожара.

От степени огнестойкости зависит, насколько долго строительная конструкция сможет простоять до появления трещин и возникновения обрушений во время пожара.

В этом плане кирпич и газобетон не имеют особых различий, так как оба материала входят в первый класс огнестойкости (предел 2,5). Материалы обоих видов достаточно хороши, если речь заходит о противостоянии огню.

Вывод

Газобетон лучше сохраняет тепло, и у него лучше паропроницаемость, чем у кирпича. Но кирпич при этом в несколько раз прочнее на сжатие и излом. По влагостойкости и морозостойкости также выигрывает кирпич. Становится понятно, что кирпич более долговечен, и дом из кирпича может простоять намного дольше.

Но многие недостатки газобетона уберет качественная облицовка фасада, которая предотвратит намокание газоблоков. Более того, мокрый газобетон хуже сохранаяет тепло.

Газобетонные блоки обладают большими размерами, вследствие чего возводить коробку из них быстрее, также у газобетона лучше геометрия. Но швы между блоками газобетона должны быть очень тонкими(1-3 мм), иначе будут большие теплопотери.

Но швы между блоками газобетона должны быть очень тонкими(1-3 мм), иначе будут большие теплопотери.

Также в доме из газобетона необходим железобетонный армопояс, а в кирпичной кладке он не обязателен.

Газобетонные стены очень боятся неравномерной усадки фундамента и могут дать трещины. Так что желательно, под газобетон, делать тяжелый и очень качественный фундамент и дополнительно дать ему время настоятся, чтобы прошла основная усадка.

Мы составили сравнительный график различных показателей, в котором, чем столбец выше, тем лучше.

Иными словами, однозначного решения проблемы выбора между кирпичом и газобетоном не существует, так как оба материала имеют свои достоинства и недостатки. При выборе следует отталкиваться, прежде всего, от проекта будущей постройки, так как в одних случаях гораздо эффективней будет использование газобетона, а в других возможно лучше применить старый добрый кирпич.

Но в реалиях двадцать первого века, когда цена электроэнергию и другие источники отопления очень высоки, мы бы выбрали газобетон толщиной 400 мм с последующей облицовкой. Такой толщины хватит, чтобы обеспечить хорошую теплоизоляцию, не используя дополнительных утеплителей.

Такой толщины хватит, чтобы обеспечить хорошую теплоизоляцию, не используя дополнительных утеплителей.

В случае с кирпичом, при кладке в 0.4 метра, нужно использовать около 10-15 см дополнительной теплоизоляции пенопластом, минватой или другими материалами. Но, кирпич проверен временем, и здания из него стоят по сто лет и более, связано это с хорошей морозостойкостью кирпича и высокой прочностью на сжатие.

кто кого » Вcероссийский отраслевой интернет-журнал «Строительство.RU»

Идеальный материал создать сложно. Если вообще возможно. У каждого из ныне существующих есть свои достоинства и недостатки. Но при умелом использовании, можно недостатки смикшировать, а достоинства в полном объеме обратить себе на пользу.

Сегодня в нашем обзоре такие популярные материалы, как кирпич и газобетон. Посмотрим — кто кого!

Посмотрим — кто кого!

Кирпич – старейший строительный материал, который до сих пор популярен во всем мире. В начале XIX века кирпич производили из обожженной глины – сначала в дровяных, потом угольных, а сегодня производят в газовых печах. Однако до сих пор угольная кольцевая печь Гофмана — одного из старейших производителей кирпича, компании Wienerberger — обжигает облицовочный кирпич ручной формовки. Между прочим, подход такой же, как 108 лет назад.

Не откроем Америк, перечисляя безусловные достоинства керамических строительных материалов: они прочные, морозостойкие, устойчивы к влаге и ветрам и, как следствие, особенно долговечны. Их срок службы составляет от 100 лет и более.

— У кирпича огромное количество плюсов. Во-первых кирпичный фасад – это респектабельно, основательно и надолго. Во-вторых, кирпич устойчив к атмосферным осадкам и прочим неблагоприятным факторам. И, наконец, рассчитан на длительную бездефектную эксплуатацию, — подчеркнули нам в компании Braer, выпускающей керамику европейского качества.

Газобетон – по сравнению с кирпичом, достаточно молодой материал. Это искусственно созданный известняк. Технология его производства известна всего восемь десятков лет. Зародилась она сначала в Швеции. Потом ее перехватили немецкие производители. В России газобетон начинают выпускать уже после Второй мировой войны. Правда, в советские годы ему не удалось всерьез освоить строительный рынок. Настоящее признание пришло к нему лишь в последние десятилетия.

На сегодняшний момент технология производства газобетона ушла далеко вперед. Его характеристики значительно улучшены. Теперь он производится на специализированных линиях с очень высокой геометрической точностью блоков. На наиболее продвинутых заводах – таких, например, как производитель с многолетним стажем, компания XELLA (бренд YTONG) — точность изготовления изделий: +- 1-2 мм. Это позволяет монтировать газобетонные блоки не на цементно-песчаный раствор, а на специализированный клей.

Укладка: компромисс между теплом и прочностью

Газобетон – это, по сути, конструктор ЛЕГО. Ровные геометрические поверхности позволяют монтировать газобетонные блоки вручную, даже без применения строительной техники. Есть специальная технология укладки – так называемая тонкошовная, которая обеспечивает минимизацию «мостиков холода» за счет минимальных швов.

Ровные геометрические поверхности позволяют монтировать газобетонные блоки вручную, даже без применения строительной техники. Есть специальная технология укладки – так называемая тонкошовная, которая обеспечивает минимизацию «мостиков холода» за счет минимальных швов.

Из-за высокой геометрической точности газобетонных блоков стены получаются очень ровными.

— И здесь начинается второй экономический эффект — минимизация расходов на отделку, — рассказывает руководитель направления по поддержке дистрибьюторов ЗАО «Кселла-Аэроблок-Ценр» Виталий Быков. – На заведомо ровные поверхности вы можете наносить штукатурные составы более тонким слоем.

Нельзя не отметить высокие теплоизоляционные свойства этого материала. За счет того, что газобетон вспенен (в нем содержится большое количество пор), он получается более теплым.

Правда, плюс в данном случае рискует стать минусом. И здесь газобетон передает эстафету кирпичу.

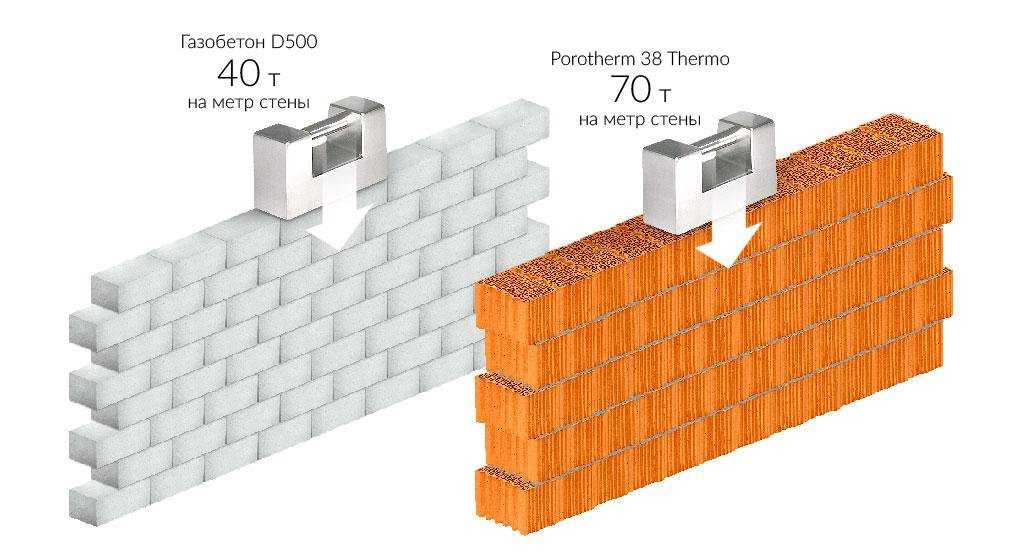

Рассмотрим проблему подробнее. Газобетон – очень легкий и теплый материал. Две трети газобетона заполнены порами. Если мы возьмем камень и две трети его объема заместим воздухом, это улучшит теплотехнику камня. Но параллельно, увы, упадет и прочность. Именно поэтому при возведении несущих стен из газобетона используются так называемые армо-пояса – специальные узлы-компенсаторы. Как говорят специалисты, потеря в прочности – это плата за теплотехнику (высокие теплоизоляционные свойства газобетона).

Две трети газобетона заполнены порами. Если мы возьмем камень и две трети его объема заместим воздухом, это улучшит теплотехнику камня. Но параллельно, увы, упадет и прочность. Именно поэтому при возведении несущих стен из газобетона используются так называемые армо-пояса – специальные узлы-компенсаторы. Как говорят специалисты, потеря в прочности – это плата за теплотехнику (высокие теплоизоляционные свойства газобетона).

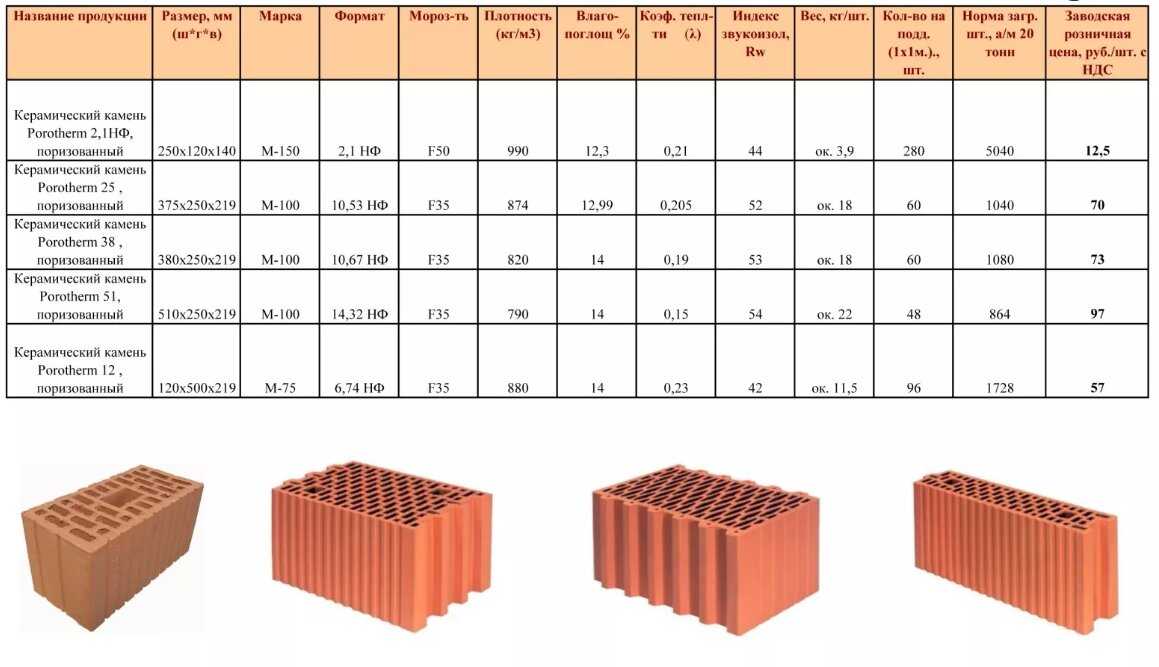

Кирпич в плане прочности – как раз материал, проверенный веками. В последние десятилетия многие крупные производители начали выпускать не просто кирпич, а керамические блоки. Керамический блок обладает высокой прочностью (М75-100), что позволяет опирать плиты перекрытия прямо на армированную растворную постель на кладке. Например, один метр стены из Porotherm 38 Thermo – продукции, которую выпускает компания Wienerberger — может выдержать нагрузку в 70 тонн. Срок службы стен из керамики – более 100 лет, но главное – керамический черепок не меняет своих свойств со временем, значит все заявленные характеристики будут такими же и через 10, и через 100 лет.

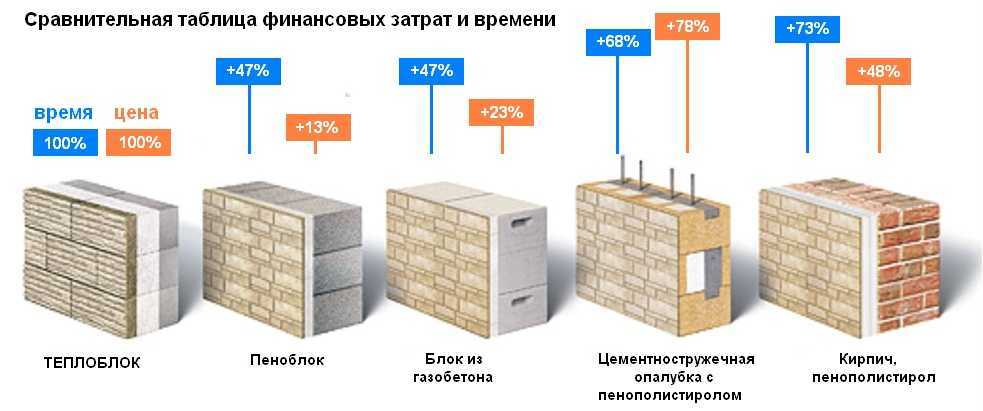

Стоимость строительства: дорого – богато или дешево-бюджетно?

При всех плюсах керамики, нужно признать, что строительство из кирпича обычно обходится дороже. Объясним, почему

Кирпич различается по многим параметрам, среди которых, такие как: способ изготовления, состав и форма. Каждый может иметь свое функциональное предназначение. На сегодняшний день наиболее востребованным остается лицевой, рядовой кирпич различного формата и керамический камень.

— Ранее невысокие расходы на отопление дома позволяли возводить стену толщиной в полтора или два кирпич, — размышляет руководитель направления развития компании-производителя газобетона Bonolit Group, кандидат технических наук Антон Шеболдасов. — С течением времени тарифы на газ и электроэнергию выросли, и требования по теплотехнике стали жестче. Теперь для комфортного проживания стена из кирпича должна составлять более 1,5 м. А стена из автоклавного ячеистого бетона (АЯБ) толщиной 30 см, в свою очередь, не нуждается в утеплении. Понятно, что такие массивные кирпичные стены возводить невыгодно. В тоже время высокая теплопроводность кирпича всегда делает стены холодными на ощупь и снижает комфорт проживания. Поэтому приходится прибегать к дополнительному утеплению. Все это выливается в солидные суммы.

Понятно, что такие массивные кирпичные стены возводить невыгодно. В тоже время высокая теплопроводность кирпича всегда делает стены холодными на ощупь и снижает комфорт проживания. Поэтому приходится прибегать к дополнительному утеплению. Все это выливается в солидные суммы.

Газобетону дополнительное утепление, по сути, не требуется. Он большего формата, чем кирпич, быстрее монтируется. Вес стен меньше, а значит нагрузка на фундамент меньше – при грамотном проектировании можно сэкономить не только на отделке, но еще и на фундаменте.

Правда, справедливости ради, заметим: появившиеся в последние годы керамические блоки решили ряд проблем, связанных с доступностью керамики, в принципе.

— Раньше считалось, что керамика только премиальный материал и такой дом будет стоить значительно дороже газобетонного, — говорит PR-менеджер отдела маркетинга компании Wienerberger Дарья Епишева. — Но сегодня ситуация меняется, дома из керамических материалов стали намного ближе к потребителю. В категории каменных домов конструктив из керамических блоков стоит почти так же, как конструктив из газобетона (разница 1-5% или ее вообще нет).

В категории каменных домов конструктив из керамических блоков стоит почти так же, как конструктив из газобетона (разница 1-5% или ее вообще нет).

Сроки строительства: у газобетона в разы меньше, зато кирпич дольше прослужит

Кирпич, как уже упоминалось выше – тяжелый строительный материал. Вес квадратного метра стены толщиной 380 мм в 3-5 раз превышает вес аналогичной стены из автоклавного газобетона. Тяжелые стены значительно увеличивают фактическую стоимость здания — чаще всего это связано с дополнительными затратами на транспортировку, земельными и фундаментными работами.

В настоящее время построить кирпичный дом под силу лишь квалифицированным специалистам, а дом из ячеисто бетонных блоков может возвести каждый. В связи с малым размером и применением раствора необходимо выравнивать практически каждый кирпич, что очень затягивает процесс строительства.

И тут «мяч» снова переходит к газобетону.

С крупными и ровными блоками из газобетона, при использовании простого инструмента и доступной клеевой смеси, на возведение одного этажа уходит не более пяти дней.

— Процесс кладки газобетонных блоков на клей довольно прост, его расход составляет около 25 кг на м3 кладки, — вводит в курс дела Антон Шеболдасов (Bonolit). — Не вызывает проблем и замес смеси дрелью с миксером, а также подъем и перемещение клея. Кладка керамики (ТК) в современных реалиях может осуществляться только на раствор, тут важно понимать, что применение любого вида раствора влечет за собой большую трудоемкость в приготовлении и последующем перемещении его по периметру строящегося дома. И тепловые характеристики возведенных стен очень сильно зависят от вида применяемого кладочного раствора и толщины шва. Только из-за некачественного выполнения кладочных швов теплопотери через швы могут быть более 30%.

Обработка керамики также затруднительна. Штробление практически невозможно. Для резки приходится покупать дорогостоящие инструменты и расходные материалы, которые быстро изнашиваются. Блоки часто раскалываются при распиле, формирование проемов и доборных элементов очень затруднено.

Перечисленные моменты удлиняют сроки строительства из керамики.

В случае с газобетоном все делается намного проще и практичнее, резка осуществляется долговечной ножовкой без брака и отходов.

Экологичность: керамика не «пылит» и не содержит примесей и вредных шлаков, газобетон очень старается быть безопасным

Правда, керамике нет равных в экологичности – недаром ее применяли веками. И тут «пас» снова принимает керамика.

В керамических (как и в деревянных) домах дышится особенно хорошо – это факт. Во-первых, это материал абсолютно натуральный (глина+вода+ древесные опилки), а во-вторых, у поризованных керамических блоков, например, оптимальная паропроницаемость – стены «дышат», поглощая излишки влаги и отдавая ее при низкой влажности в помещении. Таким образом в доме всегда поддерживается комфортная влажность для человека. Стены из керамики не накапливают влагу, поэтому отсутствует риск образования грибка и плесени на стенах.

Дополнительным преимуществом является полная гипоаллергенность керамических блоков — они не «пылят», не содержат примесей шлаков и не выделяют в воздух вредных летучих органических соединений.

Керамика обладает высоким индексом звукоизоляции. Этот показатель зависит от массивности стен и поверхностной плотности слоев кладки. У керамических блоков высокая плотность – 700-1000кг/м3 и высокая поверхностная плотность керамического черепка – 1600 кг/м3. А растворные швы и штукатурка увеличивают поверхностную плотность кладки. Эти факторы позволяют соответствовать самым высоким требованиям по звукоизоляции стен в помещениях.

Производители выпускающие газобетон, в последние годы также стараются соответствовать экологическим нормативам.

— Мы свою продукцию, помимо обязательной сертификации, подвергаем еще и добровольной сертификации,- рассказали нам в компании «Кселла-Аэроблок-Центр». – Мы ведь входим в немецкий концерн XELLA. А немецкая сторона очень требовательна к экологической составляющей. Нами получены экологические сертификаты высокого уровня: «Российский экоматерил», экологические сертификации BREЕAM и LEED. Уделяем этому колоссальное значение. Подвергается проверке не только сам материал, но и само производство.

Подвергается проверке не только сам материал, но и само производство.

В компании работают над уменьшением углеродного следа – оборудование снабжено специальными улавливающими фильтрами. Также перед переработкой тестируется само сырье.

Любой материал хорош, если знать его особенности

У каждого материала есть свои плюсы и свои минусы.

Не все, например, знают, что популярный сегодня газобетон не работает «на излом».

-…Грубо говоря, если по весне у нас фундамент «сыграет» (его изогнет), то стена из газобетона может затрещать,- объясняет Виталий Быков. — Это минус этого материала. Газобетон не работает на изгиб. Это связано с его пористой структурой. Но это не значит, что мы имеем дело с плохим материалом. Просто нужно понимать его особенности и правильно их использовать. Решение здесь простое: газобетон всегда должен устанавливаться на расчетные фундаменты. Если фундамент расчетный (а сейчас технологий достаточно много), то никаких проблем не возникает. Проектировщик должен понимать, на каком типе грунта, с учетом данной конструкции, этот фундамент будет закладываться.

Проектировщик должен понимать, на каком типе грунта, с учетом данной конструкции, этот фундамент будет закладываться.

— Что тут греха таить, у нас 90% малоэтажных зданий строится вообще без проекта, практически на коленке! – сетует Виталий. – В этом большая проблема нашей отечественной малоэтажки. А потом, когда что-то происходит со стенами, мы начинаем жаловаться на негодность материалов – и это вместо того, чтобы правильно применять эти самые материалы, строго соблюдать технологию.

Кирпич выигрывает у газобетона в прочности, но проигрывает в легкости обработки и сложности работы с ним на строительной площадке. Но и тут, зная «слабые места» можно к ним подготовиться.

Несмотря на ее прочность, с керамикой нужно обращаться аккуратно, а не все это умеют. Есть определенные требования к разгрузке поддонов. Для резки и штробления нужен профессиональный инструмент, который можно купить в специализированном магазине или заказать в интернете.

Нужно хорошо понимать и то, где и какой материал лучше применять.

— Газобетон лучше применять на внешнем контуре здания, как более теплый, а кирпич, за счет того, что он более плотный – лучше использовать для создания внутренних перегородок,- считает Виталий Быков. — Если говорить по высотности, то и кирпич, и газобетон могут абсолютно спокойно применяться для двух-трехэтажного строительства.

Керамические блоки – рядовой материал для возведения стен дома. Их можно применять в качестве: внешних несущих стен в домах до 10 этажей; внутренних несущих и ненесущих стен; внутренних межкомнатных перегородок; заполнения монолитных бетонных каркасов в многоэтажных домах, — резюмирует Дарья Епишева.

Правда, так сложилось,- уточняет Виталий, — что кирпичные дома у нас дороже ценятся. Поэтому если девелопер строит дом для более элитной публики, то там, конечно, кирпич идет на «ура». Если это обычные люди, то там на «ура» идет газобетон.

Резюмируем, зная достоинства и сильные стороны каждого материала, можно выбрать то, что будет идеальным именно для вас.

Подготовила Елена МАЦЕЙКО

Газоблок (газобетон) или кирпич что лучше и дешевле для дома

Технические параметры

Газобетон и кирпич аналогичны только в одном — построенные из них дома называют каменными. Во всем остальном же они существенно отличаются. К тому же, сегодняшний рынок предлагает множество разновидностей этих материалов. Газоблок, например, делится на несколько видов, отличительная особенность которых – плотность. Учитывая, что их назначение различно, стоит уточнять, что с чем сравнивается.

Однако, говоря о конструкционном материале, применяемом в частном строительстве, обычно подразумевают конкретные образцы.

Газоблок марки D400 — D500 (д400 — д500) и полнотелый керамический кирпич популярнее других вариантов. Поэтому стоит рассматривать именно их параметры, вызывающие разногласия:

- прочность на сжатие

- теплопроводность

- гигроскопичность

- долговечность

Чем ниже плотность газоблока, тем он теплее, но менее прочный

Очевидно, что кирпич гораздо прочнее, ведь давление, необходимое для его разрушения,составляет около 100 кг/см2. Тогда как прочность газоблока в 3 раза меньше. Однако такой запас надежности необходим только в определенных случаях. Например, при возведении несущих колонн, пилонов, зданий выше 3 этажей или монтаже межэтажных перекрытий из железобетона. Если же бетонные перекрытия укладывают в коттедже, под них почти всегда устанавливают армирующий пояс из У-блока. При таком условии газобетон великолепно справляется с нагрузкой.

Тогда как прочность газоблока в 3 раза меньше. Однако такой запас надежности необходим только в определенных случаях. Например, при возведении несущих колонн, пилонов, зданий выше 3 этажей или монтаже межэтажных перекрытий из железобетона. Если же бетонные перекрытия укладывают в коттедже, под них почти всегда устанавливают армирующий пояс из У-блока. При таком условии газобетон великолепно справляется с нагрузкой.

Несоблюдение норм и технологий снижает характеристики стен, возведенных из любых стройматериалов. Примером служат относительно «свежие» кирпичные дома, частично разрушенные из-за пренебрежения гидроизоляцией. Обратный пример – двух-, трехэтажные дома из газоблока, прекрасно сохранившиеся, несмотря на свой возраст (превышающий 50 лет).

Прочность кирпича связана, прежде всего, с высокой плотностью керамической структуры и низким водопоглощением. Стеновой газоблок, напротив, легок и гидроскопичен. Но это не значит, что он впитает влагу, как губка, и будет держать ее в себе. Газоблоки (газобетон) отдают воду не хуже, чем впитывает. Поэтому, если укладка с отделкой произведены по правилам, влажная стена из газобетона просохнет без проблем. Преимущества газоблока (газобетона) можно вывести в такой перечень:

Газоблоки (газобетон) отдают воду не хуже, чем впитывает. Поэтому, если укладка с отделкой произведены по правилам, влажная стена из газобетона просохнет без проблем. Преимущества газоблока (газобетона) можно вывести в такой перечень:

- Малый вес газоблока при крупных габаритах

- Идеальная геометрия газоблоков

- Легкость, простота обработки, укладки

- Максимальная теплоизоляция

- Паропроницаемость газоблока

- Соотношение цены и качества

Свойство, которое, как правило, является решающим – это теплопроводность. Даже в регионах с относительно мягким климатом в Украине толщина кирпичной стены должна быть не менее 80 см. Только тогда она будет соответствовать нормам энергосбережения (представьте, какое давление на грунт). Уменьшить толщину можно, дополнительно утеплив стену, например – минеральной ватой.

Газоблок же гораздо хуже проводит тепловую энергию (0.1 Вт/м*K против 0.6 у кирпича). Поэтому, если купить стеновой газоблок с размерами 375х200х600 или 400х200х600 где толщина газоблока 375 мм и 400 мм соответственно и возвести из них стены, то внешнее утепление такого газоблока пенопластом или ватой не потребуется. Такую стену из газоблока достаточно будет только поштукатурить и покрасить.

Такую стену из газоблока достаточно будет только поштукатурить и покрасить.

Газоблок или кирпич из чего дешевле строить дом

Если грунт достаточно устойчив, то для стен из газоблока и кирпича закладывают примерно одинаковый ленточный фундамент. Но такие «тепличные» условия – редкость. На слабом же грунте ключевое значение приобретает вес стенового материала. Фундамент под кирпичный дом здесь может обойтись в два раза дороже, чем под здание из газоблока. Учитывая, что хорошее основание стоит, как четверть (или даже треть) всего дома, сумма получается внушительной. То есть, экономия очевидна уже на первом этапе строительства.

Покупка стенового стройматериала – примерно треть от всего бюджета стройки, причем кирпич и газобетон близки по цене. К тому же, цена газоблока в Харькове, например, практически такая же, как в других местах. Разница связана лишь с удаленностью от объекта, и здесь, опять-таки, особую роль играет вес. Ведь одна машина, в среднем, может привезти только 4 – 5 кубов кирпича, но газобетона она привезет 12 — 15 м3 (кубов). Сюда же можно добавить экономию на услуги крана-манипулятора.

Сюда же можно добавить экономию на услуги крана-манипулятора.

Кладочный раствор – еще один предмет бесконечных споров. Казалось бы, простая смесь песка с цементом вдвое — втрое дешевле специального клея для газоблоков. Но ведь нужно учитывать толщину шва. В кирпичной кладке объем швов достигает 20% от общего объема, а в газобетонной кладке, при применении специального клея 3-5 мм. Поэтому сравнивать нужно десятки метров кубических раствора против десятков мешков клея по 25 кг. Такое сравнение точно не в пользу кирпича.

Чем тоньше шов раствора, тем теплее стена

Заключение

Многие мечтают о полноценном кирпичном доме с нормативной толщиной стены. Однако ключевой фактор, как правило – это бюджет стройки. Строительство из кирпича и газобетона имеет разницу в цене 15 — 20% в пользу газобетона. К тому же, газобетон легковесен, прост в обработке, а это означает дополнительную (не малую) экономию на рабочей силе. Если же речь идет о двух- или трехэтажном коттедже большой площади, то сумма будет очень серьезной.

Если же речь идет о двух- или трехэтажном коттедже большой площади, то сумма будет очень серьезной.

Кирпич и газобетон — сравнение (характеристики, плюсы и минусы)

ШАГ 1. План дома

Расчет общей длины стен

Добавить параллельные оси между А-Г 012

Добавить перпендик. оси между Б-Г 012

Добавить перпендик. оси между А-Б 012

Размеры дома

Внимание! Наружные стены по осям А и Г являются несущими (нагрузки от крыши и плит перекрытия).

Длина А-Г, м

Длина 1-2, м

Колличество этажей 1 + чердачное помещение2 + чердачное помещение3 + чердачное помещение

ШАГ 2. Сбор нагрузок

Крыша

Форма крыши ДвускатнаяПлоская

Угол наклона крыши, ° °

Материал кровли ОндулинМеталлочерепицаПрофнастил, листовая стальШифер (асбестоцементная кровля)Керамическая черепицаЦементно-песчанная черепицаРубероидное покрытиеГибкая (мягкая) черепицаБитумный листКомпозитная черепица

Снеговой район РФ 1 район — 80 кгс/м22 район — 120 кгс/м23 район — 180 кгс/м24 район — 240 кгс/м25 район — 320 кгс/м26 район — 400 кгс/м27 район — 480 кгс/м28 район — 560 кгс/м2

Наведите курсор на нужный участок карты для увеличения.

Чердачное помещение (мансарда)

Схема 1

Схема 2

Высота стен мансарды, м м

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен (фронтонов) Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал перекрытия Железобетонное монолитное, 200ммЖелезобетонное монолитное, 150ммПлиты перекрытия бетонные многопустотные, 220ммПлиты перекрытия бетонные многопустотные (облегченные), 160ммПлиты перекрытия бетонные сплошные, 160ммЧердачное по деревяным балкам с утеплителем до 200 кг/м3Чердачное по деревяным балкам с утеплителем до 500 кг/м3Цокольное по деревянным балкам с утеплителем до 200 кг/м3Цокольное по деревянным балкам с утеплителем до 500 кг/м3

Эксплуатационная нагрузка, кг/м2 90 кг/м2 — для холодного чердака195 кг/м2 — для жилой мансарды

1 этаж

Высота 1-го этажа, м м

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал перекрытия Железобетонное монолитное, 200ммЖелезобетонное монолитное, 150ммПлиты перекрытия бетонные многопустотные, 220ммПлиты перекрытия бетонные многопустотные (облегченные), 160ммПлиты перекрытия бетонные сплошные, 160ммПолы по грунтуЧердачное по деревяным балкам с утеплителем до 200 кг/м3Чердачное по деревяным балкам с утеплителем до 500 кг/м3Цокольное по деревянным балкам с утеплителем до 200 кг/м3Цокольное по деревянным балкам с утеплителем до 500 кг/м3

Внимание! Если вы не нашли свой материал для стен из списка либо плотность вашего материала отличается

от значений в калькуляторе, то вы можете указать параметры своего материала.

Указать свои материалы для стен

Цоколь

Высота цоколя, м м

Материал цоколя Не учитыватьКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич полнотелый, 640ммКирпич полнотелый, 770ммЖелезобетонное монолитное, 200ммЖелезобетонное монолитное, 300ммЖелезобетонное монолитное, 400ммЖелезобетонное монолитное, 500ммЖелезобетонное монолитное, 600ммЖелезобетонное монолитное, 700ммЖелезобетонное монолитное, 800мм

Внутренняя отделка

Общая толщина стяжки, мм Не учитывать50мм100мм150мм200мм250мм300мм

Выравнивание стен Не учитыватьШтукатурка, 10ммШтукатурка, 20ммШтукатурка, 30ммШтукатурка, 40ммШтукатурка, 50ммГипсокартон, 12мм

Распределение нагрузок на стены

Равномерно распределенная нагрузка на все стены дома

Расчитать нагрузки по несущим стенам. Необходимо выбрать наиболее близкий вариант конструктивной схемы дома

Коэффициент запаса

11.11.21. 31.41.5

31.41.5

Газоблок или кирпич: что лучше, дешевле, теплее, звукоизоляция газоблока и кирпича — Блог

Кирпич или газобетонные блоки – какой вариант предпочтительнее в строительстве частного дома, коттеджа и загородной зоны отдыха? Владельцы предъявляют к зданию многочисленные требования: оставаться прочным, экономить на электрообогреве, долго служить жильцам, а главное – быть максимально дешевым в строительстве.

Определить, что лучше: кирпич или газоблок, поможет сравнение технических параметров:

- тепловой проводимости;

- прочности;

- звукоизоляции;

- морозостойкости;

- влагостойкости;

- долговечности.

Не стоит гнаться за высокими показателями – низкая морозостойкость в жарком климате не будет недостатком, зато позволит сэкономить на работах. Цена не должна играть первостепенную роль – чрезмерная экономия грозит хрупкостью и недолговечностью постройки, тратами на ремонт или новое строительство.

Теплопроводность стен

Жилой дом не должен терять тепло – если помещения быстро остывают, людям приходится усиленно обогревать комнаты, устанавливать системы отопления, утеплять фасад и внутренние стены. Покупая газобетон или кирпич, важно учитывать теплопроводящую способность материала.

Покупая газобетон или кирпич, важно учитывать теплопроводящую способность материала.

То, насколько конструкция способна сохранять теплый воздух внутри помещений, можно судить по показателю тепловой проводимости – умению стройматериала передавать через себя энергию, блокировать теплопотери.

Газобетон и кирпич: сравнение тепловой проводимости

| Материал | Теплопроводность (сухой блок) | Теплопроводность (в стене, при эксплуатации) | |

| Кирпич | Силикатный кирпич | 0,7-0,8 | 0,75-0,85 |

| Керамический кирпич | 0,6-0,7 | 0,65-0,75 | |

| Керамоблок (1000 кг/м3) | 0,13-0,14 | 0,135-0,145 | |

| Газоблок | D-300 | 0,09 | 0,105 |

| D-400 | 0,11095 | 0,13 | |

| D-500 | 0,13 | 0,15 | |

| D-600 | 0,15 | 0,18 | |

Таблица демонстрирует, как различается теплопроводность газобетона и кирпича. Газоблок D-600 имеет показатели в 4 раза ниже по сравнению с силикатным кирпичем. Кирпичные дома теряют больше тепла при эксплуатации зимой, для комфортного проживания в холодных регионах потребуется дополнительное утепление.

Газоблок D-600 имеет показатели в 4 раза ниже по сравнению с силикатным кирпичем. Кирпичные дома теряют больше тепла при эксплуатации зимой, для комфортного проживания в холодных регионах потребуется дополнительное утепление.

Количество пустот в структуре также влияет на показатель теплопроводности. Поризованность создает «воздушную подушку», отвечающую за приятный микроклимат внутри дома. Полнотелые блоки, наоборот, быстро охлаждаются – подобное здание нуждается в установке обогревательных приборов.

Получается, что в сравнении с кирпичем — теплее газоблок (или кирпич с дополнительным слоем утепления), данный стройматериал подойдет для возведения коттеджей за городом, но в условиях эксплуатации холодных зим также требует, но уже меньшего слоя утепления.

Прочность на сжатие

Из чего построить многоэтажный дом: из кирпича или газобетона? Одноэтажное здание делают легким, данному варианту подойдет газобетонный блок. Трех- и пятиэтажному сооружению с тяжелыми перекрытиями, крышей, стенами, отделкой необходим материал прочнее, такой как керамоблок или кирпич.

Важно обратить внимание на прочность при сжатии – характеристика влияет на способность конструкции выдерживать значительный вес, оставаться устойчивой при долговременной эксплуатации.

Сравнение газобетона и кирпича

| Материал | Марка за прочностью | Прочность по классу | Средний показатель (кг/см2) | |

| Кирпич | M-75 | B5 | 75 | |

| M-100 | B7.5 | 100 | ||

| M-150 | B12.5 | 150 | ||

| M-200 | B15 | 200 | ||

| M-300 | B25 | 300 | ||

| Марка за средней плотностью | ||||

| Газоблок | D-300 | B1.0-1.5 | 15-20 | |

| D-400 | B1. 5-2.5 5-2.5 | 20-30 | ||

| D-500 | B2.0-3.0 | 25-35 | ||

| D-600 | B2.5-3.5 | 30-40 | ||

Марочная прочность кирпича и керамоблока М-100 показывает, что каждый сантиметр квадратный площади выдерживает нагрузку 100 кг. Данный параметр прочнее газобетона от 3 до 5 раз в зависимости от его средней плотности.

Сооружения с кирпича или керамоблока можно возводить до 5 этажей включительно, его параметры составляют от 75 до 125 килограммов силы на 1 см2. Показатели газоблока ниже в 3-5 раз, по-этому строители смогут возвести только здания до двух этажей.

Высотные постройки стоит делать из силикатного кирпича либо дополнительно укреплять железобетонными поясами, каркасом, армирующей сеткой. Малоэтажному строительству подойдет дом из газобетона или кирпича – владелец выбирает самостоятельно, основываясь на других технических параметрах.

Звукоизоляция: сравнение кирпича и газоблока

Нормы допустимого шума зафиксированы давно, особенно тщательно их придерживаются при строительстве многоэтажных комплексов. Между помещениями внутри одной жилплощади допустим шум до 43 дБ, между квартирами – до 52 дБ.

Выбирая по звукоизоляции газоблок или кирпич, стоит определиться с типами шумов, которые нужно блокировать:

- Воздушный – распространяется посредством звуковых волн. Например, разговоры соседей, собачий лай, звуки телевизора, завывание ветра, раскаты грома.

- Вибрационный – передается на другую часть стены, балки, потолок. Это падение предметов, работа оборудования (в промышленных цехах).

- Структурный – комбинирующий. Звук поступает от лифта, вентиляции, шагов людей.

Газобетон обладает лучшим вибрационным шумопоглощением по сравнению с кирпичными блоками, но хуже блокирует воздушные звуковые волны.

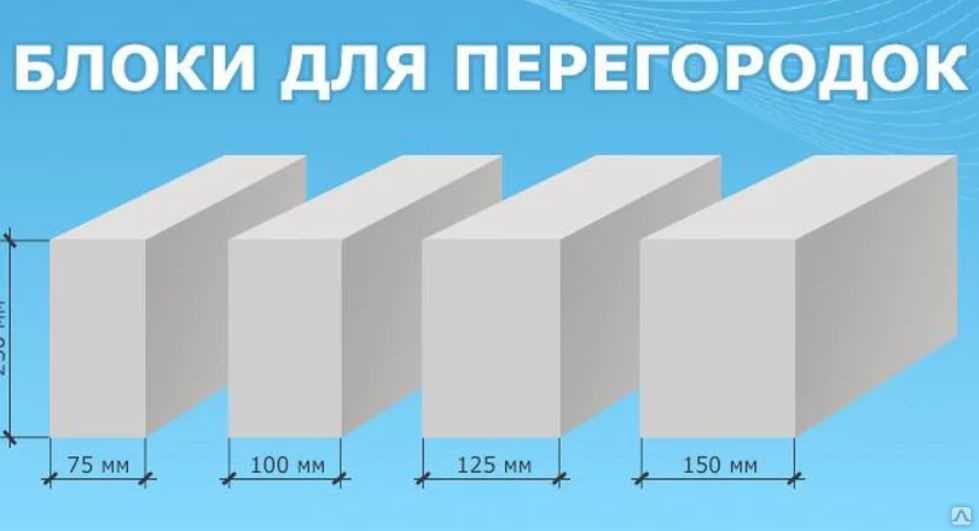

Сравнение толщины перегородки и звукоизоляции газоблока:

| Марка | Толщина (см) | ||||

| 10 (12) | 15 | 20 | 25 | 30 | |

| Кирпич | 43 дБ | — | — | 53 дБ | — |

| Керамоблок | 43 дБ | — | 50 дБ | 52 дБ | 55 дБ |

| Газобетон: | |||||

| D-300 | 29дБ | 35дБ | 40дБ | 43дБ | 46дБ |

| D-400 | 31дБ | 38дБ | 43дБ | 46дБ | 50дБ |

| D-500 | 33дБ | 42дБ | 45дБ | 47дБ | 50дБ |

| D-600 | 35дБ | 44дБ | 46дБ | 48дБ | 52дБ |

Вывод из таблицы:

Кирпич и керамоблок обладают примерно равной звукоизоляцией, что позволяет возводить стены между помещениями толщиной 12 см и между квартирами – 25см.

А газобетонная стена толщиной 10 см способна гасить шумы до 29-35 дБ, по-этому межкомнатные перегородки стоит возводить толщиной 20-25 см. Если нужна максимальная шумоизоляция, следует выбирать кирпич или керамоблоки или делать кладку шире.

Морозостойкость

Морозостойкость важна регионам с холодными зимами. Характеристика обозначает способность материала выдерживать циклы заморозки и оттаивания. Если показатель низкий, поверхность трескается, трещины заполняет влага и стена разрушается.

Циклы записаны после буквы «F». Чем выше число, тем дольше прослужит сооружение. Важно обращать внимание на стойкость к минусовым температурам жителям частных домов, где не предусмотрено центральное отопление, и дач, в которых зимой никто не проживает.

Морозостойкость дома: газобетон vs кирпич

| Марка/вид | Показатель | Влагопоглощение |

| Керамический кирпич | F25-50 | 8-10% |

| Силикатный кирпич | F25-75 | 10-12% |

| Керамоблок | F35-50 | 8-10% |

| Газобетон | F25-50 | 35-50% |

Применение кирпичных материалов для наружных стен и основания лучше – они поглощают минимум воды. У газоблока водопоглощение выше в 4-5 раз, без специальной обработки или облицовки строителям не обойтись. Для облицовки (внешнего слоя) следует выбирать вариант с высоким показателем морозостойкости.

У газоблока водопоглощение выше в 4-5 раз, без специальной обработки или облицовки строителям не обойтись. Для облицовки (внешнего слоя) следует выбирать вариант с высоким показателем морозостойкости.

Влагостойкость кирпича и газобетона

Кирпич и газобетон подвержены воздействию влаги. Первый впитывает меньше 10% своей массы, показатели второго достигают 50%. Минимальное влагопоглощение важно по нескольким причинам:

- Вода в стройматериале – источник плесени и грибков, вредящих здоровью жильцов.

- Влажные стены уменьшают теплоизоляцию. Особая опасность возникает в межсезонье, когда снаружи еще холодно, а высотные дома уже не отапливаются.

- Влага в сочетании с замерзанием и оттаиванием снижает прочность материала – быстрее появляются щели, крошится цемент.

Для строительства домов в южных регионах что лучше: газоблок или кирпич? Несмотря на высокую температуру, влага в стены может попасть снаружи: дожди, туман, грунтовые воды. Если владелец намерен возвести здание из газобетона, стоит купить влагостойкие материалы, дополнительно защитить стены.

Если владелец намерен возвести здание из газобетона, стоит купить влагостойкие материалы, дополнительно защитить стены.

Долговечность кирпичных и газобетонных домов

Первые газоблочные сооружения возникли 60-80 лет назад, срок эксплуатации подобных зданий точно не проверен. Производители заявляют, что срок службы ячеистого бетона составляет полвека и более. Кирпичные дома в обиходе несколько столетий, их долговечность – не менее века.

На долговечность влияют:

- Изоляция – облицовка и штукатурка защищают блоки от погоды, внешних факторов, продлевают жизнь зданий.

- Морозостойкость.

- Влагостойкость или влагозащитная пропитка.

- Внутренние процессы. У газобетона – карбонизация, также влияет гниение, применение низкокачественных скрепляющих растворов.

Долговечность зависит от качественных кладочных и отделочных работ. Возведение кирпичных зданий с нарушением правил строительства сделает дома ненадежными, испортит конструкции. Наоборот, при дополнительной защите газоблочные здания простоят 50-80 лет.

Получается, что лучше кирпич или газоблок с обработкой материала специальными составами. Если владелец отдал предпочтение газобетону, увеличить долговечность дома позволит:

- кладка стен по ТТК – ее выполняют квалифицированные строители;

- короткий срок между возведением и отделкой здания;

- создание вентиляционных зазоров между стенами и облицовочным материалом;

- гидроизоляция фундамента;

- верный расчет параметров блоков.

Соблюдение правил продлевает эксплуатацию сооружения, позволяет сэкономить на ремонте и отсрочить его необходимость.

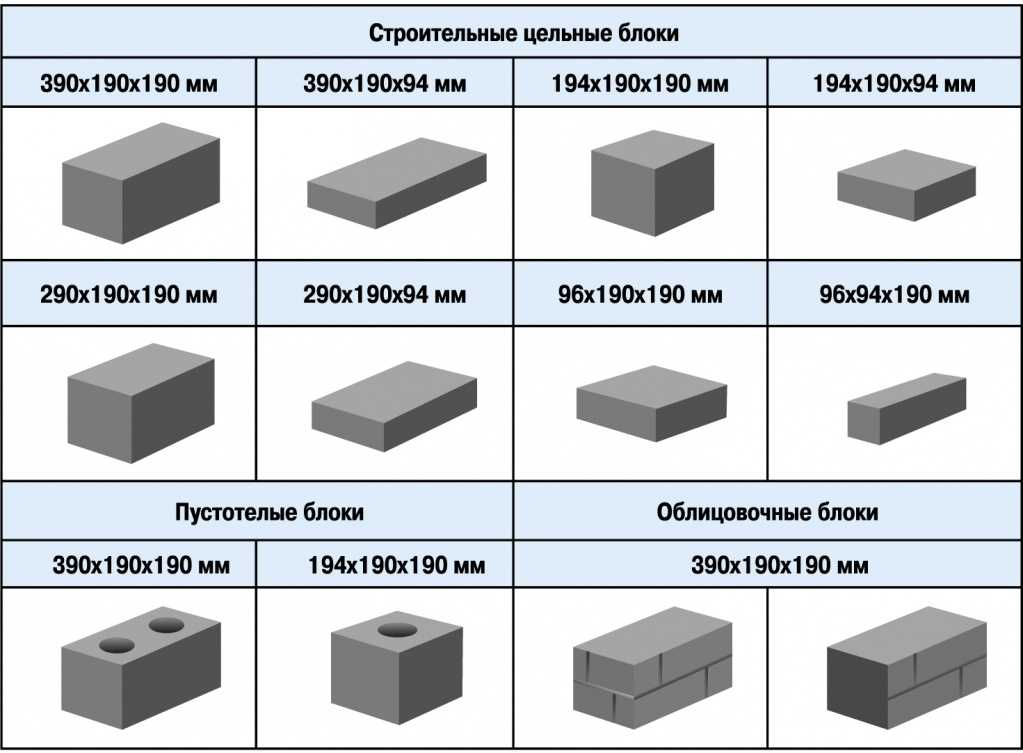

Размеры: газоблок vs кирпич

Толщина стены влияет на вес конструкции, звуко- и теплоизоляцию. Тонкие простенки разграничивают пространство, приглушают шумы, но несущим элементам нужна кладка в 1.5-2 блока.

Производители выпускают кирпич трех размеров:

- двойной – 250х120х138 мм;

- полуторный – 250x120x88 мм;

- одинарный – 250х120х65 мм.

Кирпичи нестандартных размеров поступают в производство редко, строители выполняют сложные элементы одинарными кирпичамии, большие площади кладки – двойными. Если размеры керамического кирпича больше за двойной – это уже керамоблок, самый популярный размер – 380х238х250 мм.

Если размеры керамического кирпича больше за двойной – это уже керамоблок, самый популярный размер – 380х238х250 мм.

Популярный размер газобетона составляет 600x200x250 мм. Площадь и габариты газобетона и керамоблока значительно превышают кирпич. Для возведения 1 м2 мастера задействуют 52 двойных кирпича, 10,5 керамоблоков или 9 газоблоков.

Что лучше выбрать – газобетонные блоки или кирпич:

- Декоративную выкладку, арки, камины проще выкладывать малогабаритными кирпичными блоками, их стоит покупать для украшения фасада.

- Строительство высоких длинных стен в малоэтажном здании удобнее выполнять газобетоном или керамоблоком – процесс пройдет быстрее.

- Кубометр кирпичной стены весит около 1800 кг, газобетонной – 500-900 кг. Стройматериал уменьшает нагрузку на фундамент.

Двойной кирпич или газоблок укладывают быстро, но здания из кирпича получаются прочнее, разнообразнее, позволяют экспериментировать с дизайном фасада. При строительстве стоит отталкиваться от проекта дома, наличия сложных архитектурных элементов, бюджета владельца.

Газобетон или кирпич: что дешевле в использовании

Стоимость стройматериалов нужно узнать заранее, перед составлением сметы, чтобы сделать оптимальный дизайн здания в рамках подготовленного бюджета. Преимущества кирпича в прочности и долговечности, газоблоков –экономичности.

- Средняя плотность газобетона позволяет снизить нагрузку на фундамент, что экономит материалы и работы на его устройстве.

- Газоблок облегчает конструкцию, большие блоки требуют меньше раствора.

- Размеры блоков из газобетона позволяют увеличить скорость возведения стен, что снижает длительность аренды технического оборудования.

По тратам на раствор, оплату техники и работы специалистов кирпич против газобетона проигрывает, но важно учесть сопутствующие расходы:

- утеплители;

- наружную штукатурку;

- пояса жесткости;

- гидрофобную пропитку.

Сравнение кирпича и газобетона показывает, что оба варианта стен нуждаются в обработке. Керамический и силикатный кирпичи требуют теплоизоляцию, черновым блокам необходимо облицовка не меньше газобетонных. Газобетон впитывает влагу, требует гидроизоляции, а конструкции следует укреплять железобетонными поясами жесткости, что увеличивает стоимость строительства.

Керамический и силикатный кирпичи требуют теплоизоляцию, черновым блокам необходимо облицовка не меньше газобетонных. Газобетон впитывает влагу, требует гидроизоляции, а конструкции следует укреплять железобетонными поясами жесткости, что увеличивает стоимость строительства.

Понять выгоду стройматериала поможет конечная смета, рассчитанная по необходимому количеству блоков с применением всех сопутствующих материалов и работ для строительства здания.

Газобетон или кирпич: что лучше для строительства дома

Оба варианта подходят частным целям. Если строители умело используют газоблок и кирпич, они раскрывают достоинства продукции, делают сооружения комфортными в эксплуатации.

Особенности стройматериалов и проектов, влияющие на выбор:

- Этажность здания – высотным конструкциям подойдет кирпич, хрупкий газобетон имеет низкую прочность.

- Фундамент – кирпичное сооружение нуждается в крепком основании.

- Область применения – несущие стены следует делать кирпичными, не газобетонными.

Газобетон хуже справляется с нагрузкой.

Газобетон хуже справляется с нагрузкой. - Укрепление поясами жесткости – газобетонные блоки нуждаются в усилении и армировании.

- Влажность климата – пористая структура газобетона быстро впитывает воду, влага снижает характеристики, становится причиной плесени.

- Удобство в быту – кирпичный декор выглядит привлекательно, подходит интерьеру и экстерьеру.

- Скорость монтажа – газобетонные блоки предоставляют возможность быстро закончить проект.

Также влияет долговечность, надежность, тепло- и звукоизоляция – кирпич или газоблок следует выбирать, основываясь на их технических параметрах.

Но оптимальным выбором для возведения надежных, теплых и долговечных зданий остается крупноформатный керамический блок, который обладает лучшими свойствами обеих материалов: как кирпича, так и газобетона.

Что лучше кирпич или газоблок (газобетон)?

С момента появления газоблоков не утихают споры по поводу выбора материала для строительства дома. Кто-то предпочитает кирпич, кто-то – газобетонные блоки. Оба конкурента предназначены для строительства коттеджей, дачных домов, других объектов. Если технология соблюдается, используются качественные растворы, клеящие смеси, можно рассчитывать, что построенный дом будет теплым, комфортным и долговечным. Чтобы определиться – газоблок или кирпич, стоит сравнить эти два вида стройматериалов по их основным характеристикам – эксплуатационным и техническим, а также стоимости и скорости выполнения строительно-монтажных работ.

Оба конкурента предназначены для строительства коттеджей, дачных домов, других объектов. Если технология соблюдается, используются качественные растворы, клеящие смеси, можно рассчитывать, что построенный дом будет теплым, комфортным и долговечным. Чтобы определиться – газоблок или кирпич, стоит сравнить эти два вида стройматериалов по их основным характеристикам – эксплуатационным и техническим, а также стоимости и скорости выполнения строительно-монтажных работ.

Особенности получения готового продукта определяют его свойства, как стройматериала. Поэтому важно в первую очередь сравнить технологические особенности производства этих видов стройматериалов.

КирпичЭтот кладочный материал получают путем смешивания глины с незначительным количеством песка, который может заменяться шлаком. В зависимости от вида кирпича допускается применять другие добавки. Полученные заготовки должны пройти процесс обжига в высокотемпературных печах при температуре, близкой к 1000 °C с последующим охлаждением.

Высокие температурные условия, определенная продолжительность обжига – параметры, наделяющие кирпич основными характеристиками. Необходимо выбирать готовый продукт, имеющий яркий оранжевый цвет, который при ударе по нему выдает звонкий звук.

Не стоит покупать изделия желтоватого оттенка с глухим звуком, иначе построенные из него стены будут иметь более низкую прочность и плохие параметры морозоустойчивости. Долговечность такой кладки также будет ниже в несколько раз от средних показателей качественного кирпича (если этот продукт не имеет специального назначения, к примеру, печной).

ГазобетонДля производства газобетона применяют смесь, состоящую из взятых в определенных пропорциях компонентов: цемента, воды, извести, песка. Для получения высокопористой структуры блоков необходимо использоваться специальный реагент – пудру алюминия, которая, вступая в реакцию, высвобождает водород. Это приводит к увеличению объема и образования пузырьков воздуха по всей массе смеси.

Интенсивность фазы реагирования входящих в состав газобетона веществ, а также эффективность реакции регулируется путем повышения температуры, внесения дополнительных поверхностно-активных веществ. Также для этих целей может применяться вибрационное вспучивание. После завершения реакции полуфабрикат схватывается, после чего его отправляют на нарезку по размерам, и далее в автоклавные агрегаты. В условиях высокой температуры, пара и высокого давления газоблоки приобретают необходимые параметры прочности.

Что использовать – газобетон или кирпич, есть возможность решить проще. Для возведения несущих стен этажностью свыше 3х этажей стоит выбрать прочный кирпич, который сможет выдержать серьезные нагрузки. Для перегородок предпочтительнее использовать ячеистый бетон, который позволит сократить время строительства и сэкономить средства.

Газобетон или кирпич – основные технические характеристикиРешать, что лучше кирпич или газоблок можно по их техническим и эксплуатационным особенностям. Наиболее важными из них считают вес, прочность, размеры, теплоемкость. Эти параметры используют при расчете:

Наиболее важными из них считают вес, прочность, размеры, теплоемкость. Эти параметры используют при расчете:

- фундамента, его мощности;

- сроков выполнения работ;

- количества этажей дома;

- стоимость строительства и доставки сырья.

Стройматериалы, используемые для возведения стен, испытывают физические нагрузки от межэтажных перекрытий, кровли, отделки. Основная часть такого воздействия приходится на фундамент после прохождения через несущие стены.

Газобетон отличается от своего конкурента по пределу прочности на сжатие. Если этот параметр будет превышен, стены покроются трещинами, срок эксплуатации дома снизится, здание может разрушиться раньше времени. Чем выше сооружение, тяжелее, тем более прочными нужно делать его стены. Способность кирпича выдерживать нагрузку составляет 100-150 кг/см2. Это позволяет его использовать в домах по высоте до 10 этажей с монтажом перекрытий из железобетона.

Газоблоки наделены более низкими параметры прочности – 25-50 кгс/м2. По этой причине из них разрешено возводить малоэтажные дома. Иногда специалисты рекомендуют монтаж деревянных межэтажных перекрытий для облегчения конструкции. Использовать газобетонные блоки целесообразнее при возведении коттеджей на 1-3 этажа.

Блоки газобетона негативно воспринимают точечную нагрузку. Это обязывает создавать пояса жесткости с применением армированного бетона, и выбирать: газобетон или кирпич стоит по количеству этажей, и предполагаемых нагрузок на конструкции.

МорозоустойчивостьЭто один из важных показателей, если нужно сделать правильный выбор – газоблок или кирпич. Расчет морозоустойчивости выполняется по количеству циклов замораживания и полного оттаивания материала в состоянии насыщения влагой, которые он способен выдержать до того, как снизит свои прочностные характеристики на 5%.

Количество циклов определяется маркой кирпича, и может составить от 35 до 150. Мелкопористый бетон способен стойко пережить до 100 циклов.

Мелкопористый бетон способен стойко пережить до 100 циклов.

Газобетон лучше всего использовать для строительства зданий, которые будут эксплуатироваться в сухом или умеренном климате, а также в северных областях, отличающихся повышенными параметрами влажности. Постоянное промерзание негативно влияет на срок эксплуатации практически всех стройматериалов, предназначенных для возведения стен. Но газобетон имеет более низкий запас исходной прочности. Это требует проведения расчетов допустимых нагрузок на фасадные конструкции, с учетом их «старения».

Влияние внешних, внутренних факторовЧто лучше: кирпич или газоблок, можно определить по нескольким параметрам:

- пожаробезопасность;

- размеры, вес;

- способность поглощать влагу;

- теплоемкость;

- морозоустойчивость;

- теплопроводность;

- шумоизоляция.

Одновременно быть лучшим по всем вышеперечисленным параметрам не может в настоящее время ни один стройматериал. Поэтому решать, какой вариант предпочтительнее – газобетон или кирпич, стоит по тем характеристикам, которые застройщик считает для себя наиболее важными. В этом случае нужно принимать компромиссное решение.

Поэтому решать, какой вариант предпочтительнее – газобетон или кирпич, стоит по тем характеристикам, которые застройщик считает для себя наиболее важными. В этом случае нужно принимать компромиссное решение.

Для этого потребуется сравнить указанные выше характеристики, и выбрать лучший материал, основываясь на климатических особенностях региона, в котором будет возводиться дом.

ПожаробезопасностьВыбор газобетон или кирпич по этому параметру заключается в длительности противостояния прямому действию огня. Огнестойкость у обоих конкурентов одинаковая – они относятся к I классу огнестойкости, то есть не тлеют, не способны воспламеняться, поддерживать процесс горения.

Заметить разницу между ними можно только после продолжительного прямого воздействия огня. Кирпич стремительно теряет свою прочность, что приводит к разрыхлению и разрушению его структуры. Газобетон в кладке отлично переносит воздействие открытого огня, никаких негативных последствий не наблюдается.

Если здание строится из кирпича, нужно знать, что вес 1 м3 его кладки составит 1800-2000 кг. В случае выбора газобетона эта цифра будет меньше на 600-700 кг. Для стен из ячеистых блоков можно использовать ленточный мелко заглубленный фундамент или столбчатое основание (если грунт неподвижный).

Кирпичные стены строят на монолитных плитах или используют массивные ленточные основания. Чтобы сделать кладку более легкой по весу, можно выбрать пустотелый кирпич. Хотя и в этом случае снизить нагрузку на фундамент можно несущественно.

Размеры этих кладочных стройматериалов могут быть разными.

Стандартные параметры:

- газоблока 600х200х400 мм;

- кирпича 250×120×65 мм.

На 1 м2 полуторной кладки необходимо использовать около 145 кирпичей или 8-9 блоков. Исходя из этих расчетов можно узнать, сколько кирпичей в газоблоке – примерно 18 штук. Применение пенобетона позволяет сократить время выполнения строительных работ в 5-10 раз.

Погрешность газоблоков при их порезке во время производства в заводских условиях предусматривается в пределах 1-2 мм.

Обжигаемые сырые глиняные заготовки могут иметь расхождения в размерах значительно более высокие – до 5 мм. Если нужно выбрать: газоблоки или кирпич, стоит обратить внимание на money slots толщину швов, которые получаются во время кладки. Автоклавные блоки соединяются между собой с помощью специального клея. Наносить его нужно слоем 2-3 мм.

Кладка кирпича выполняется на цементно-песчаный раствор, при этом швы составляют 10-20 мм. Это обеспечивает прочное крепление материала и компенсирует его размерные погрешности. При этом образовываются мостики холода – цементный раствор имеет высокую теплопроводность.

ВлагопоглощениеСравниваемые продукты наделены разными характеристиками поглощения влаги. Кирпичные стены не требуют дополнительной отделки – кирпич способен впитать в среднем до 8 % влаги от своей массы.

Пористость газобетона по характеристике влагопоглощения – его недостаток, так как в товарном состоянии его влажность составляет 4-5%. На выходе из производственного цикла этот параметр у газобетона составляет 35-40%. Газобетон может пропитываться влагой до 60% от своей массы. Это негативно влияет на термоизоляционные свойства этого материала. При минусовых температурах промерзание кладки ускоряется. Для защиты от впитывания воды нужно выполнять их внешнюю отделку с применением «дышащих» штукатурных смесей.

На выходе из производственного цикла этот параметр у газобетона составляет 35-40%. Газобетон может пропитываться влагой до 60% от своей массы. Это негативно влияет на термоизоляционные свойства этого материала. При минусовых температурах промерзание кладки ускоряется. Для защиты от впитывания воды нужно выполнять их внешнюю отделку с применением «дышащих» штукатурных смесей.

Если газоблоки выстоялись на складах завода не полностью, на протяжении первого эксплуатационного сезона он может дать усадку по влажности, превышающей нормированные показатели на 0,3 мм/м2. Это станет причиной растрескивания в виде сеточки на отделке, если отделочные работы выполнялись без нанесения армирующей сетки.

ТеплопроводностьДля собственников частных домов во время отопительного сезона в первую очередь важно обеспечить сохранение тепла в помещениях. Поэтому еще до начала строительства важно узнать, что лучше – кирпич или газоблок. Чтобы наружные стены, сделанные из кирпича, хорошо удерживали тепло, толщина наружных стен должна составить не менее 2 м. Строительство такого дома будет длительным и дорогостоящим – никто такие толстые стены возводить не будет.

Строительство такого дома будет длительным и дорогостоящим – никто такие толстые стены возводить не будет.

Оптимальной считается толщина конструкции в пределах 400-500 мм. Для обеспечения необходимых параметров теплосбережения необходимо недостающее количество материала заменять утеплителем. В областях с холодным зимами возводят стены, используя два слоя кирпичной кладки. Пространство между ними закладывается пенополистирольными плитами или заполняется жидким пенополиуретаном.

Газоблоки имеют мелкопористую структуру, что наделяет этот материал низкой теплопроводимостью. Строительство зданий в регионах с умеренным климатом может выполняться с толщиной фасадных стен 400 мм – это ширина одного газобетонного блока. В этом случае нужно обязательно выполнять наружную отделку стен, так как в случае переувлажнения блоки снижают свои теплозащитные свойства.

Звукоизоляционные характеристикиЕсли нужно выбрать газоблоки или кирпич учитывая его шумоизоляционные характеристики, можно считать, что сравниваемые материалы имеют приблизительно одинаковые параметры, но все же, газобетон немного проигрывает своему конкуренту.

Поры блоков насыщены воздухом, поэтому поглощают определенную часть звуковых колебаний, снижают проникновение шума внутрь помещений. Кирпич – более плотный материал, поэтому сквозь него шум проникает в дом немного меньше.

Простота обработкиИмеющий невысокую плотность газобетон можно резать, просверливать в нем отверстия, делать штробы, легко выполнять любые другие виды механической обработки. В таких стенах проще прокладывать провода, монтировать освещение и др. В таких стенах удобно прокладывать проводку, монтировать освещение, сантехнику и др. Можно без особых проблем воплощать различные дизайнерские решения – проделывать арки в дверных проемах, создавать сложные по форме конструкции. Но хрупкость газобетона требует применения специальных крепежных элементов, предназначенных именно для этого материала.

Если важно определиться с выбором: газоблок или кирпич, стоит отдать предпочтение первому. Обработки кирпича отличается сложностью, хотя его небольшие размеры позволяют реализовывать интересные дизайнерские решения, создавать фигурные фасады.

Газобетонные блоки считаются сравнительно новым стройматериалом, производить который начали в 30-х годах прошлого столетия. Его предполагаемый срок службы составляет около 100 лет. Хоть этот период еще не прошел с момента возведения первых домов их газоблоков, но уже сейчас можно говорить о том, что они выдерживают этот параметр, и могут служить значительно дольше. В зданиях, построенных с соблюдением технологии пол века назад, до сегодняшнего дня стены не покрылись трещинами, другими видимыми и значимыми дефектами.

Что лучше, кирпич или газоблок, нужно также решать с учетом этой характеристики. Так как кирпичные дома, которым обеспечен должный уход, способны прослужить несколько столетий. Такой вариант отличается долговечностью, и может стать достойным наследством, которое передается из поколения в поколение.

Что лучше кирпич или газоблок по стоимости?

Финансовая сторона вопроса во время строительства любого объекта является немаловажной. Поэтому стоит разобраться, какой из этих материалов считается экономически более выгодным.

Поэтому стоит разобраться, какой из этих материалов считается экономически более выгодным.

Применение газобетона будет стоить дешевле по следующим причинам:

- цена 1м3 ячеистого бетона практически в два раза меньше, чем такой же объем кирпича;

- при использовании блоков можно сэкономить на строительстве фундамента за счет небольшого веса стен;

- оперативность строительных работ с применением газобетона способствует снижению расходов на оплату труда специалистов.

Важно учесть, что стоимость объекта, построенного из газобетона, может немного вырасти в цене, так как над фундаментом, межэтажными перекрытиями придется монтировать пояса жесткости.

КомфортВ доме, построенном из газоблоков температура в помещениях будет более комфортной. В жаркое время года стены не будут прогреваться по всей их толщине, зимой через них холод не просочится не только за счет ячеистой структуры этого материала, но и по причине нанесения тонкого слоя клеящей смеси. В таких швах не смогут образовываться мостики холода. На первый взгляд может показаться что клей обойдется дороже, чем цементный раствор, но его расход существенно ниже. В этом случае также можно сэкономить.

В таких швах не смогут образовываться мостики холода. На первый взгляд может показаться что клей обойдется дороже, чем цементный раствор, но его расход существенно ниже. В этом случае также можно сэкономить.

Ознакомившись с вышеизложенной информацией можно с большей уверенностью решить, что лучше кирпич или газоблок для строительства загородного дома или дачи.

стандартная толщина и ширина газобетонных блоков для возведения наружных стен дома, высота и масса по ГОСТ

Каждый хочет подобрать качественные, но недорогие материалы для строительства дома Стремясь сэкономить, люди не всегда выбирают правильное сырье, что приводит к нерентабельному строительству. Производители строительных материалов предлагают широкий выбор материалов для строительства зданий. Сегодня газобетон пользуется большим спросом.

Характеристики материала

Газобетонный блок представляет собой камень из искусственной породы. Газоблок создается из специального ячеистого бетона.

Газобетон представляет собой разновидность бетонной пористой породы. Для его создания используют цементный песок, кварцевый песок и специальные пенообразователи, такие как алюминиевая паста или специальные суспензии. Некоторые производители смешивают перечисленные элементы с гипсом, золой или известью.

Полученную массу подвергают термообработке в автоклавах при высокой температуре под давлением. За счет химической реакции, протекающей внутри автоклава, получается вспенивание цементного раствора с последующим затвердеванием. Внутри застывшего цементного блока образуются поры. У некоторых производителей газоблоков пустоты при производстве занимают более восьмидесяти процентов. Высокий процент пор означает, что материал легкий и, следовательно, менее прочный. Кроме того, чем больше пор, тем хуже становится теплопроводность материала.

Кроме того, застройщики отдают предпочтение газоблокам для возведения ненесущих и несущих стен, так как эти материалы обладают особыми свойствами:

- высокий показатель физико-технических характеристик;

- Повышение энергоэффективности здания.

Решив использовать в строительстве газобетонный блок, необходимо узнать об основных технических характеристиках этого материала. Это важно сделать, так как можно избежать неправильного выбора и переплаты за некачественный материал.

К основным достоинствам такого строительного материала, как газоблок, относятся:

- хорошая звукоизоляция, при толщине бетона стены триста миллиметров производимый шум менее 60 дБ;

- низкая плотность, то есть легкость блока, который в пять раз легче обычного бетона, и в два раза легче кирпича;

- простота использования, газобетон легко режется ножовкой;

- при одинаковой толщине газоблока и кирпича теплопроводность блока в пять раз лучше;

- экологичность материала позволяет безопасно и без вреда для здоровья проводить строительные работы;

- скорость строительства увеличивается в несколько раз, так как бетонный блок имеет большие размеры и заменяет до пятнадцати кирпичей 1НФ;

- в газобетонной кладке отсутствуют мостики холода;

- бюджетная цена; 9газобетонный материал 0020 огнестойкий за счет пожаробезопасности ячеистого бетона

Несмотря на множество достоинств, материал имеет ряд недостатков:

- показатель влагопоглощения выше, чем у аналогичных строительных материалов;

- низкая прочность материала.

Какие размеры влияют?