Добавка для полистиролбетона: Полистиролбетон своими руками: пропорции и рецептура

Полистиролбетон своими руками: пропорции и рецептура

Структура полистиролбетона

Состоящий из гранулированного полистирола, цемента и различных добавок, полистиролбетон является легким строительным материалом с высокими теплоизоляционными свойствами. Как и многие другие виды растворов, его можно изготавливать самостоятельно.

В этой статье рассказывается о том, как сделать полистиролбетон своими руками: пропорции, компоненты смеси, последовательность их введения в раствор. Кроме того, вы узнаете о том, где и как применяется этот материал, каковы его свойства и характеристики.

Содержание статьи

Что нужно для изготовления рабочего раствора

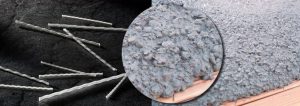

В состав смеси для полистиролбетона, помимо цемента входит гранулированный пенополистирол. Или шарики пенопласта. Он обладает очень высокими теплосберегающими способностями. Заменяя им песок в растворе, можно получить материал с хорошими теплоизоляционными характеристиками.

На увеличенном фрагменте фото, видна структура материала

Они будут выше или ниже в зависимости от того, какие пропорции полистиролбетона будут выбраны. А выбор этот, в свою очередь, определяется областью применения готового раствора.

Об этом расскажем подробнее чуть ниже, а пока посмотрите, какова рецептура полистиролбетона, в каких соотношениях берутся все компоненты для его приготовления.

| Плотность бетона (марка), кг/м3 | D200 | D300 | D400 | D500 |

Цемент марки М400 | 160 кг | 240 кг | 330 кг | 410 кг |

Гранулированный полистирол | 1 м3 | 1 м3 | 1 м3 | |

Смола древесная омыленная | 0,8 л | 0,65 л | 0,6 л | 0,45 л |

Вода | 100 л | 120 л | 150 л | 170 л |

Подробнее о каждом компоненте:

- Если вместо М400 взять цемент более высокой марки, то в раствор можно добавлять песок в пропорции 2:1 (2 части цемента и 1 часть песка).

- Пенополистирол можно купить в строительных магазинах, он продается в полиэтиленовых мешках объемом до 1 кубометра.

Наполнитель для теплого бетона

- СДО – это специальная добавка, вовлекающая в смесь воздух, и образующая воздушные пузырьки, наличие которых повышает теплозащитные свойства материала.

Для справки. СДО не обязательно включать в рецепт полистиролбетона, но в этом случае он получится не таким теплым.

- Пластификаторы. Они не включены в таблицу, так как их концентрация может быть разной в зависимости от производителя. Добавлять их следует в соответствии с рекомендациями на упаковке.

Жидкий пластификатор Оптипласт

Обратите внимание. Этот компонент успешно можно заменить моющим средством для посуды или жидким мылом. Они добавляются в воду из расчета: 20 мл на 10 литров.

Как делать

Теперь, когда состав полистиролбетона своими руками нам известен, давайте разберемся с технологией изготовления.

Перерасчет объемов

Описанная выше рецептура изготовления полистиролбетона, дана для больших объемов, а все компоненты «привязаны» к кубометру наполнителя. В условиях индивидуального производства, замесить такой объем за один раз невозможно.

К тому же, расход цемента указан в килограммах, а все остальные составляющие в объемных единицах. Нам для удобства нужно привести их все к одной единице измерения.

Как правило, замешивая пенополистиролбетон или любой другой раствор в бетономешалке или вручную, для дозирования компонентов используют ведра. Вот их и возьмем за единицу.

- В 10-литровое ведро входит 12 кг цемента.

- Допустим, нам нужно изготовить раствор полистиролбетона D300.

- На кубометр наполнителя его нужно 240 кг или 20 порций (240 : 12 = 20).

- Все остальные значения из этого столбика таблицы тоже делим на 20, чтобы узнать объем каждого на один замес.

- 1000 л : 20 = 50 л или 5 ведер полистирола.

- 120 л : 20 = 6 л воды.

- 650 мл : 20 = 32,5 мл СДО.

Итак, у нас получилось, что на ведро цемента нужно 5 ведер наполнителя и чуть больше половины ведра воды. Аналогично можно посчитать объемный состав пенополистиролбетона любой другой марки.

Последовательность замешивания

Чтобы изготовленный своими руками материал получился прочным и однородным, должна соблюдаться инструкция по очередности добавления компонентов в раствор.

- Сначала нужно засыпать в барабан бетономешалки весь объем полистирола.

Засыпаем гранулы и включаем агрегат

- Затем растворяем в воде пластификатор или моющее средство, и выливаем в бетономешалку примерно треть.

Вода с пластификатором

- Ждем, когда все гранулы смочатся раствором. Это нужно для того, чтобы они хорошо сцепились с цементом.

- Высыпаем во вращающийся барабан весь цемент, и выливаем оставшуюся воду.

Пенополистиролбетон: раствор почти готов

- Вливаем воздухововлекающую добавку, и перемешиваем смесь в течение 2-3 минут.

Совет. Оставьте немного воды от общего объема, чтобы растворить в ней смолу перед добавкой в раствор.

Такая технология позволяет получить качественный строительный раствор, который можно использовать для разных целей. Но есть и другой способ.

Можно купить готовый полистиролбетон в мешках и просто смешать его с водой. Он продается комплектами, каждый из которых предназначен для производства раствора определенной плотности.

Для примера в таблице указаны цена и объемы сухих компонентов для приготовления теплого бетона Д300

Сухая смесь уже содержит в составе пластификаторы, а гранулы полистирола предварительно омылены, поэтому никакие добавки вам не понадобятся.

Свойства и назначение

В строительстве полистиролбетон используется в виде свежего раствора или блоков, а сфера применения зависит от его особых свойств.

Характеристики материала

Этот материал можно поставить в один ряд с пено- и газобетоном. Он тоже обладает небольшой плотностью и малым весом. А от обычного бетона на основе песка или щебня, отличается высокими теплозащитными свойствами.

Придает эти особенности материалу, именуемому полистиролбетон, состав смеси. Точнее — вид наполнителя. Ведь пенопласт считается одним из самых легких и эффективных утеплителей.

Перечислю и другие его свойства, чтобы было понятно, почему он так активно используется в разных областях строительства. Это:

- Высокая прочность на растяжение и сжатие, что позволяет возводить из него несущие стены;

- Негорючесть;

- Низкое водопоглощение, позволяющее даже при намокании сохранять низкую теплопроводность;

- Морозостойкость

- Отличная адгезия (сцепляемость) с другими строительными материалами;

- Более высокая, чем у ячеистых бетонов, эластичность;

- Легкость обработки и отделки;

- Устойчивость к таким атмосферным и биологическим воздействиям, как осадки, солнечные лучи, грибки и плесень.

Область применения

Выше были даны сведения о плотности, которой может обладать полистиролбетон: технология + составы + рецептура. Этот параметр в основном и определяет область применения материала.

Таблица определения марки теплого бетона для использования в разных целях

В зависимости от цели, используют раствор по-разному:

- Для стяжки пола или устройства и утепления перекрытий – в жидком виде;

- Для возведения стен из раствора делают блоки, заливая его в формы. Они могут быть любого размера;

- Из полистиролбетона можно построить и монолитный дом, заливая раствор в опалубку с установленной в ней арматурой.

В отличие от цементно-песчаных смесей, бетон с легким наполнителем оказывает меньшую нагрузку на фундаменты и другие конструктивные элементы зданий. А при устройстве стяжек и перекрытий не требует применения парогидроизоляционных материалов, без которых не обойтись при утеплении пола минеральной ватой.

Все это удешевляет строительство, а дома получаются теплыми и прочными.

Калькулятор объема бетона

Заключение

Если вы не совсем представляли себе, что такое пенополистиролбетон – состав материала, его свойства и применение, то теперь, надеемся, этот вопрос для вас отчасти прояснился. Как видите, изготовить его можно прямо на своей стройплощадке из доступных компонентов. Но и это не обязательно, так как готовые блоки можно купить практически в любом специализированном магазине или у производителя.

Если же вы все же решите сделать все сами, видео в этой статье вам поможет.

Рецептура изготовления полистиролбетона на основе СДО

Рецептура изготовления полистиролбетона на основе добавки СДО

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

1. Общие положения.

1.1. Настоящие рекомендации разработаны для организации производства полистиролбетонной смеси.

1.2. Рекомендации разработаны на основе сообщения результатов НИР и ОКР НИИЖБ и других организаций, а также практического опыта выпуска полистиролбетонной смеси различного назначения на предприятия строительной индустрии.

1.3. Соблюдение рекомендаций обеспечивает приготовление полистироолбетонных смесей оптимального качества для получения теплоизоляционного полистиролбетона с достаточно широкой областью применения, соответственно, с широким диапазоном свойств — плотностью в сухом состоянии 200-500 кг/м3 при прочности на сжатие — 0,2-1,75 МПа.

2. Исходные материалы.

2.1. В качестве вяжущего для приготовления полистиролбетонной смеси используется шлакопортландцемент (предпочтительно) или портландцемент марки М400 (М300), отвечающие требованиям ГОСТ 10178. При необходимости увеличения прочности полистиролбетона, выше значений, приведенных в таблице 1, при сохранении марки М500.

2.2. В качестве заполнителя используется гранулированный вспененный пенополистирол со следующими характеристиками, в зависимости от требований к полистирол бетону (таблица 1).

Таблица 1

Характеристики пенополистирола в зависимости от требуемых показателей качества полистиролбетона

Требования | Требования | Насыпная плотность | фракция |

200 | 0,20-0,25 | 10-15 | 2,5-10 |

300 | 0,50-0,75 | 10-15 | 2,5-10 |

400 | 1,00-1,25 | 15-20 | 0-10 |

500 | 1,50-1,75 | 15-20 | 0-10 |

Примечание: При необходимости получения полистирол бетона D500 с прочностью 2,0-2,5 МПа следует применять пенополистирол с рН=25-30 кг/м3 фракции 0-5 мм.

2.3. В качестве воздухововлекающей добавки используется смола древесная омыленная СДО, отвечающая требованиям ТУ 2453-013-10644738-00.

2.4. Для повышения удобоукладываемости смеси, снижения эксплуатационной влажности и коэффциента теплопроводности полистиролбетона могут быть применены пластифицирующие и гидрофобизирующие добавки, отвечающие требованиям ГОСТ 24211.

В целях снижения требуемого расхода портландцемента и величины коэффициента теплопроводности изготавливаемого на нем полистиролбетона часть цемента (до 50%) может быть заменена тонкомолотой (S= 2000-2500 см2 /г) добавкой доменного шлака Нижнетагильского металлургического комбината введение этой добавки, особенно эффективное в полистиролбетоне низкой плотности (D200, D300), будет, кроме того, способствовать улучшению гранулометрии (достижению ее непрерывности) смеси «цемент-граншлак-пенополистирольный гравий фр.2,5-10 мм» и, как следствие, повышению слитности структуры и удобоукладываемости бетонной смеси.

2.5. Вода для приготовления полистиролбетонной смеси должна отвечать требованиям ГОСТ 23732.

3. Составы полистиролбетонной смеси.

3.1. Составы полистиролбетонной смеси должны назначаться расчетно-экспериментальным способом в соответствии с требованиями ГОСТ 27006-85 на основе опытных замесов с учетом характеристик имеющихся материалов и параметров технологического оборудования по приготовлению, укладке, уплотнения смеси, а также с учетом условий твердения бетона.

3.2. Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности могут приниматься по табл.2.

Таблица 2

Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности

Материалы | ед. изм | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 |

Портландцемент | кг | 160 | 240 | 330 | 410 |

Пенополистирол, м3 | м3 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 |

Добавка СДО(50%), кг | кг | 1,0 | 0,8 | 0,7 | 0,5 |

Вода,л | л | 90-100 | 110-120 | 130-150 | 150-170 |

Примечания: 1. Расходы воды даны, исходя из условия приготовления полистиролбетонной смеси с маркой по удобоукладываемости У-1. При приготовлении полистиролбетонной смеси с маркой по удобоукладываемости У-2 расходы воды должны быть увеличены на 10-15%.

3.3 Расходы материалов при приготовлении полистиролбетонной смеси для полистиролбетона промежуточных марок по плотности (D250, D35150, D450) определяют способом интерполяции.

4. Приготовление полистиролбетонной смеси.

4.1. Полистиролбетонная смесь приготавливается в бетоносмесителе принудительного действия. Предпочтение отдается смесителям с горизонтальным валом (типа СМ-290). Объем смесителя определяется требуемой производительностью технологической линии.

4.2. Дозирование материалов осуществляется следующим способом:

4.2.1. Дозирование вяжущего (портландцемент, шлакопортландцемент) и тонкомолотой минеральной добавки осуществляется по массе в стандартных весовых дозаторах типа ДЦ-500Д или путем взвешивания на торговых весах.

4.2.2. Гранулированный вспененный пенополистирол дозируется по объему в специальном бункере-дозаторе или с помощью оттарированных мерных емкостей. Желательно выполнять и взвешивание отдозированного по объему пенополистирола с целью контроля его насыпной плотности.

4.2.3. Дозировка воды осуществляется по массе при помощи стандартного .весового дозатора ДЖ-200Д или по объему при помощи оттарированной мерной емкости.

4.2.4. 10%-ный раствор добавки СДО (Р10= 1,017 г/м3) дозируется по объему при помощи оттарированной мерной емкости. Допускается дозировать раствор СДО по массе через весовой дозатор воды ДЖ-200Д Для повышения точности дозирования рекомендуется использовать добавку в виде 5%-ного раствора (Р5= 1,0085 г/м3).

4.3. При поступлении СДО в бочках в жидком виде (40-50% концентрация), что наиболее желательно, добавку постепенно разводят до рабочей концентрации путем растворения при постоянно перемешивании (барботации) в воде с t = 20°±5°С.

4.4. Загрузка компонентов полистиролбетонной смеси в работающий смеситель производится в следующей последовательности.

Сначала в смеситель подается отдозированный по объему пенополистирольный гравий, затем он перемешивается в течение 30 сек. с 1/3 частью воды затворения. После этого в смеситель загружается отдозированный цемент и смесь перемешивается еще 10-20 сек. Далее заливается оставшаяся порция воды и рабочий раствор добавки СДО. Смесь перемешивается не менее 1 мин. до получения слитной поризованной однородной структуры.

4.5. Общая продолжительность перемешивания всех компонентов смеси должна быть не менее 3 мин. В процессе перемешивания должен осуществляться визуальный контроль за слитностью и удобоукладываемостью полистиролбетонной смеси.

4.6. После окончания приготовления смеси в начале каждой смены, а также при поступлении новых партий вяжущего, пенополистирольного гравия и СДО проводят отбор проб полистиролбетонной смеси для проверки ее плотности.

Плотность по ГОСТ 10181.2 в двухлитровой мерной емкости. Она должна находиться в пределах, указанных в таблице 3.

Таблица 3

Рекомендуемые значения плотности полистиролбетонной смеси, исходя из требований по плотности к полистирол бетону

Марка полистиролбетона по плотности | Плотность ПСБ смеси, кг/м3 | Плотность ПСБ смеси, кг/м3 |

D200 | 250–290 | 260–300 |

D300 | 350–390 | 360–400 |

D400 | 470–510 | 480–520 |

D500 | 570–610 | 590–630 |

Примечание: Значения плотностей полистиролбетонной смеси при ее приготовлении для полистиролбетона промежуточных марок по плотности (D250, D350, D450) определяют способом интерполяции.

4.7. Если плотность отобранной пробы полистирол бетонной смеси окажется выше приведенных в таблице 3 значений, проводят вторичную проверку плотности на вновь отобранной пробе и в случае подтверждения выявленного отклонения осуществляют коррекцию состава полистирольной смеси путем дополнительного введения 5-10% добавки СДО и (или) воды в соответствии с рекомендациями службы контроля.

4.8. После коррекции состава смесь перемешивают дополнительно в течение 2 мин. и проводят вторичный контроль плотности. Такие операции повторяют при необходимости 2-3 раза, пока не будут достигнуты требуемые характеристики смеси по плотности.

4.9. Если плотность отобранной пробы полистирол бетонной смеси после 2-кратной проверки окажется ниже приведенных в таблице 3 требований, проводят коррекцию состава смеси в следующем замесе путем уменьшения на 5-10% расхода добавки СДО и (или) воды до получения требуемых характеристик смеси по плотности.

4.10. Далее в течение смены приготавливают смесь по откорректированной дозировке, осуществляя периодически (1-2 раза в смену) контроль плотности. Если в процессе корректировки последней в сторону уменьшения требуемая плотность смеси была получена после 2- или 3-кратного повторения замесов, то в следующих замесах дополнительные расходы СДО и (или) воды уменьшают, соответственно, в 1,5 и 2 раза.

4.11. Приготовленную полистирол бетонную смесь с требуемой плотностью выгружают непосредственно в форму, установленную под смесителем, в бункер самоходного бетоноукладчика или в раздаточный бункер, снабженный секторным затвором. Из самоходного бетоноукладчика или раздаточного бункера смесь поступает в формы.

При использовании бетонной смеси в монолитном варианте ее укладывают в опалубку наружных стен или на комплексные плиты покрытия как теплоизоляцию, или в пустоты кирпичной колодцевой кладки как утеплитель. Высота падения полистиролбетонной смеси при этом не должна превышать 1,5 м.

4.12. Наиболее эффективным способом для транспортирования и укладки приготовленной полистиролбетонной смеси является использование героторного насоса, который позволяет перемещать смесь на расстояние до 30 м по горизонтали или на 10 м по вертикали без ее расслаивания.

Для этой цели может быть использована установка КПТП-1600, состоящая из пеногенератора, смесителя с горизонтальным валом емкостью 200 л, приемного бункера (150 л) со шнеком для подачи смеси в героторный насос и героторного насоса для подачи и укладки смеси.

При наличии смесителя для транспортирования и укладки смеси могут быть использованы только приемный бункер со шнеком и героторный насос этой установки.

Перечень нормативных документов, на которые имеются ссылки в настоящих ТУГОСТ 7067-87 Материалы и изделия строительные. Метод определения теплопроводности, п.4.7

ГОСТ 7473-94 Смеси бетонные. Технические условия, п.3.7

ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний, п.4.2

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия, п.2.1 (приложение А)

ГОСТ 10180-90 Бетоны. Метод определения прочности по контрольным образцам, п.4.1 и п.4.6

ГОСТ 10181.0-81 Смеси бетонные. Общие требования к методам испытаний, п.4.1

ГОСТ 10181.2-81 Смеси бетонные. Методы определения плотности, п.4.5, п.4.6 (приложение А)

ГОСТ 12730.1-78 Бетоны. Методы определения плотности, п.4.6

ГОСТ 18105-86 Бетоны. Правила контроля прочности, п.3.1, п.4.6

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия, п.2.5. (приложение А)

ГОСТ 24211-90 Добавки для бетонов. Классификация, п.2.3 (приложение А), п.2.4 (приложение А)

ГОСТ 27005-86 Бетоны легкие и ячеистые.Правила контроля средней плотности

ГОСТ 27006-86 Бетоны.Правила подбора состава, п.3.1 (приложение А)

ГОСТ 30108-94 Материалы и изделия строительные. определение удельной эффективной активности естественных радионуклидов, п.3.5.

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

Методика приготовления полистиролбетона (пенополистиролбетона) на основе SDO.

- Главная / Статьи / Методика приготовления полистиролбетона (пенополистиролбетона) на основе SDO.

Применяется SDO в виде воздухововлекающей добавки для получения эффекта поризации, который необходим для оптимального подбора состава ПСБ-смеси, во-первых для предотвращения эффекта расслаивания смеси, во-вторых для максимально равномерного распределения гранул ПС в общем объеме смеси ну и в-третьих, как противоморозная добавка.

Роль SDO в смеси полистиролбетона, многолика, но самое главное, чего можно добиться с помощью SDO — это незначительная поризация цементного теста в смеси. Это необходимо, для того чтобы увеличить сопротивление движению полистирольной гранулы вверх (она пытается всплыть и расслоить смесь). SDO образует из вовлеченного воздуха пузырьки значительно меньшего (до 1 мкм) диаметра, чем другие добавки (5 мкм и выше). Вследствие этого изделия, с применением SDO оказываются более прочными и долговечными, при помощи создания очень маленьких сферических воздушных пузырей (с диаметром до 0,3 мм) объем цементного раствора увеличивается и уменьшается различие в плотности между цементным раствором и легким пенополистиролбетонным заполнением. Смесь приобретает пластичную вязкую консистенцию. Благодаря этому предотвращается всплытие пенополистирольного заполнителя даже в случае интенсивного виброуплотнения и удобоукладываемость свежего полистиролбетона значительно улучшается. Получить нерасслаивающуюся ПСБ-смесь без использования SDO невозможно (полистирол всплывает).

Норма расхода материалов при изготовлении 1 м3 полистеролбетонной смеси.

(пример для различных марок).

|

Марка по плотности, |

Портландцемент М 400 (М 500) |

Полистирол |

SDO (конц. 50%) |

Вода |

|

|

ПСБ-С, ПВГ |

|||||

|

кг/м³ |

Кг. |

м³ |

Кг. |

Л. |

Л. |

|

200 |

160 |

1 |

1,5 |

1,2 |

90-100 |

|

300 |

245 |

1 |

1,3 |

1,04 |

110-125 |

|

400 |

330 |

1 |

1,1 |

0,88 |

130-150 |

|

600 |

500 |

1 |

0,5 |

0,4 |

190-210 |

Характеристики пенополистирола в зависимости от требуемых показателей качества полистиролбетона |

|||

|

Требования к полистиролбетону |

Характеристики пенополистирола |

||

|

по плотности, кг/м3 |

по прочности МПа |

насыпная плотность, кг/м³ |

фракция, мм |

|

200 |

0,20–0,25 |

10–15 |

2,5–10 |

|

300 |

0,50–0,75 |

10–15 |

2,5–10 |

|

400 |

1,00–1,25 |

15–20 |

0–10 |

|

500 |

1,50–1,75 |

15–20 |

0–10 |

Примечание: При необходимости получения полистирол бетона D500 с прочностью 2,0-2,5 МПа следует применять пенополистирол с рН=25-30 кг/м³ фракции 0-5 мм.

Примечания: 1. Расходы воды даны, исходя из условия приготовления полистиролбетонной смеси с маркой по удобоукладываемости У-1. При приготовлении полистиролбетонной смеси с маркой по удобоукладываемости У-2 расходы воды должны быть увеличены на 10-15%.

Приготовление полистиролбетонной смеси.

Полистиролбетонная смесь приготавливается в бетоносмесителе принудительного действия.

Загрузка компонентов полистиролбетонной смеси в работающий смеситель производится в следующей последовательности.

С начала в смеситель подается отдозированный по объему пенополистирольный гравий, затем он перемешивается в течение 30 сек. с 1/3 частью рабочего раствора SDO, чтобы смочить гравий смолой для лучшей адгезией. После этого в смеситель загружается отдозированный цемент и смесь перемешивается еще 10-20 сек. Далее заливается оставшаяся порция воды и рабочий раствор добавки SDO. Смесь перемешивается не менее 1 мин. до получения слитной поризованной однородной структуры.

Общая продолжительность перемешивания всех компонентов смеси должна быть не менее 3 мин. В процессе перемешивания должен осуществляться визуальный контроль за слитностью и удобоукладываемостью полистиролбетонной смеси.

Плотность по ГОСТ 10181.2 в двухлитровой мерной емкости. Она должна находиться в пределах, указанных в таблице

Рекомендуемые значения плотности полистиролбетонной смеси, исходя из требований по плотности к полистирол бетону |

||

|

Марка полистиролбетона по плотности |

Плотность полистиролбетонной смеси, кг/м³, при марке по удобоукладываемости |

|

|

У–1 |

У–2 |

|

|

D200 |

250–290 |

260–300 |

|

D300 |

350–390 |

360–400 |

|

D400 |

470–510 |

480–520 |

|

D500 |

570–610 |

590–630 |

Методика приготовления пенообразователя для полистиролбетона.

Жидкую (~50%-ную) смолу древесную омыленную (SDO) разбавить водой (t=25-400С) в объемном соотношении ~1:4 и перемешать. Получен ~10%-ный рабочий раствор с плотностью не менее 1017 кг/м3. Приготовить 10%-ный раствор известкового молока (из порошкообразной негашеной извести) с плотностью 1055-1057 кг/м3. Известковое молоко является стабилизатором пены.К рабочему раствору смолы SDO добавить раствор известкового молока в объемном соотношении 1:1, смесь перемешать до однообразной массы.

Порошкообразную смолу древесную омыленную (SDO) разбавить водой (t = 50-700С) в соотношении 1:9 по массе (~на 100 г порошка добавить 900 г воды) и перемешать. Получен ~10%-ный рабочий раствор с плотностью не менее 1017 кг/м3.

Приготовить 10%-ный раствор известкового молока (из порошкообразной негашеной извести) с плотностью 1055-1057 кг/м3. Известковое молоко является стабилизатором пены.

К рабочему раствору смолы SDO добавить раствор известкового молока в объемном соотношении 1:1, смесь перемешать до однообразной массы.

Полистиролбетон своими руками: изготовление, состав, пропорции

Полистиролбетон является популярным строительным материалом, который отличается высокими теплоизоляционными и прочностными свойствами. Его применяют для различных целей, начиная от возведения стен и заканчивая утеплением напольного покрытия. За счет простой технологии изготовления полистиролбетона и минимальных затрат производство материала становится популярным направлением в частном бизнесе.

Изготовление раствора

Тема производства полистиролбетона своими руками возникает у многих застройщиков, особенно если необходимо создавать изделия для утепления и обустройства стен.

В составе раствора присутствует цементная смесь и гранулированный пенополистирол (шарики пенопласта). Они характеризуются высокими теплоизоляционными свойствами и обеспечивают высокую степень теплозащиты. Еще в состав добавляются пластификаторы, способствующие повышению прочности и надежности конечной продукции.

И самостоятельное изготовление полистиролбетона имеет массу плюсов, поскольку оно позволяет получить полезный опыт и снизить финансовые затраты на реализацию строительного проекта.

Свойства и назначение

Характеристики полистиролбетона учитывают его легкость и практичность. Такой композитный материал производится по простой технологии с минимальными финансовыми вложениями.

Характеристики

Полистиролбетон относится к группе композиционных стройматериалов, основанных на портландцементе или его разновидностях, кремнеземистом заполнителе, а также пористом компоненте.

Процесс изготовления предусматривает равномерное соединение исходного сырья, включая:

- Цементную смесь.

- Песок.

- Воду.

- Гранулированный полистирол.

Раствор помещается в подготовленные формы или опалубку на стройплощадке. Чтобы создать качественный материал, можно задействовать простые смесители.

К основным свойствам полистиролбетона следует отнести:- Большой срок службы — больше 100 лет.

- Соответствие стандартам экологической безопасности.

- Высокая степень паропроницаемости.

- Устойчивость к воспламенениям.

- Высокие влаго- и морозостойкие свойства.

- Хорошие шумоизоляционные параметры.

Список эксплуатационных характеристик выглядит следующим образом:

Список эксплуатационных характеристик выглядит следующим образом:- Технологичность — за счет небольшого веса и правильной геометрии блоков, создавать на их основе стены и перекрытия достаточно просто и быстро.

- Теплоизоляционные свойства — стеновая конструкция толщиной 30 см может удерживать столько тепла, как кирпичная стена на 180 см. Показатели теплопроводности варьируются от 0,7 до 0,1 Вт/мС. Это способствует снижению затрат тепловой энергии в 5 раз.

- Паропроницаемость. За счет хорошего пропускания влаги и воздуха стены из полистиролбетона могут «дышать», что обеспечивает стабильную регуляцию влажности.

- Долговечность — по мере эксплуатации полистиролбетонные блоки приобретают дополнительную прочность. Заявленный срок службы превышает 100 лет.

- Температурный диапазон, при котором разрешается использование материала, варьируется в пределах -60…+70°C.

- Доступная стоимость — 1 кв. м стены из полистиролбетона обойдется намного дешевле, чем другой вариант.

- Теплоинертность — здания эффективно прогреваются, при этом их охлаждение занимает большой промежуток времени.

- Экологичность — поскольку для производства материала используется цемент, вода, древесная смола и безопасный полистирол, конечная продукция соответствует всем требованиям экологичности.

- Класс горючести — по показателям пожаробезопасности полистиролбетон относится к классу НГ1 (негорючий). Материалу не страшны влияния открытого огня, поскольку при воспламенениях поверхностные гранулы начинают испаряться.

- Вес — блоки размером 200х300х600 мм весят не больше 18 кг. Такая характеристика обеспечивает высокую скорость кладки и уменьшенный объем трудозатрат.

- Прочностные показатели — стена толщиной 30 см способна выдерживать распределенную нагрузку до 35 т на пог. м.

- Гидроизоляционные свойства — материал поглощает не больше 4% влаги, что в 4 раза меньше, чем кирпича или древесины. Вероятность образования грибков практически исключается.

- Шумоизоляция — 30 см стена способна поглощать больше 70дБ звука.

Область применения

Перед тем как начать производить полистиролбетонные блоки своими руками, следует рассмотреть основные сферы их применения. Такие конструкции востребованы при обустройстве стяжки или внутренних перегородок, возведении стен и утеплении построек разного назначения.

Еще материал используется при производстве фасадных панелей или жидких растворов для заливки монолитных объектов.

Достоинства

К плюсам полистиролбетонных изделий относят такие пункты:

- Изделия из полистиролбетона не нуждаются в дополнительном утеплении пенопластом или минеральной ватой, поскольку они характеризуются высокими теплоизоляционными свойствами.

- Звуко- и теплоизоляция входят в список ключевых преимуществ, за счет которых люди выбирают полистиролбетон — теплопроводность материала достаточно низкая, поскольку при его укладке практически не появляются швы. Заявленная шумоизоляция равна 37 ДБ для стены с толщиной 100 мм. Соединение элементов требует использования специального клея.

- Обрабатывать материал достаточно легко и комфортно. При этом самостоятельное производство отличается низкой материалоемкостью и снижает потребность в растворе на 70%.

- Монтажные работы не требуют особых навыков и выполняются в короткие сроки. За счет небольшого веса и габаритов транспортировка, закрепление и другие действия с блоками упрощаются.

- Улучшенная устойчивость к негативным влияниям окружающей среды. Изделия не боятся воздействия влаги, отрицательных температур, плесени или грибка.

- Эксплуатационный срок материала может превышать 100 лет. Благодаря этому достоинству он пользуется большой популярностью и применяется в разных сферах человеческой деятельности.

- Конструкции на базе блоков полистиролбетона соответствуют современным стандартам экологической и санитарно-гигиенической безопасности.

- Обработка поверхностей изделий не требует особых усилий или навыков.

Недостатки

Однако кроме плюсов, пенополистиролбетон может иметь и важные недостатки. Среди них:

- Небольшая прочность крепления. Для монтажа дюбелей и анкерных крепежей понадобится использование бетонной смеси марки М150. Если упустить этот момент, элемент можно будет изъять руками. В продаже предлагаются специальные анкеры и дюбеля для полистиролбетона.

- Ухудшенная плотность. Подобная характеристика усложняет процесс монтажа окон и дверей, из-за чего материал может деформироваться, а фурнитура — просесть. При несоблюдении технологии монтажа по мере эксплуатации крепежные детали сильно расшатаются.

- Плохое сцепление элементов при незначительном содержании полистироловых гранул в составе.

- Необходимость проведения отделочных работ как снаружи, так и внутри постройки. Все поверхности из блоков нуждаются в дополнительном оштукатуривании, однако многие владельцы утверждают, что подобный материал плохо сцепляется со штукатуркой и приходится проводить обработку стен. Для наилучшего результата рекомендуется делать штукатурный слой на 1,5 см снаружи и 2 см внутри.

- Уязвимость к воздействию огня. Без надлежащей обработки блоки становятся хрупким материалом, который быстро воспламеняется.

- Недостаточная паропроницаемость. По этому показателю материал уступает газобетонным или пенобетонным блокам, из-за чего внутри постройки сохраняется микроклимат и влажность, а стены перестают «дышать». Для предотвращения негативных последствий необходимо обустроить функциональную вентиляционную систему.

Материалы для производства

Приготовление полистиролбетона предусматривает использование цементной смеси и гранулированного полистирола (его можно заменить пенопластом). Подобное сырье характеризуется высокими теплоизоляционными свойствами, способствующими надежной защите постройки от промерзания. Показатели морозостойкости зависят от плотности бетонной смеси и основных добавок.

Список необходимых компонентов для производства выглядит таким образом:- Цементная смесь марки М400. Если использовать состав высшей марки, раствор нужно разбавить песком в пропорциях 2:1.

- Пенополистирол. Компонент продается в строительных гипермаркетах.

- СДО — специальная добавка, которая добавляет в смесь воздух и способствует появлению воздушных пузырьков, повышающих теплоизоляцию.

- Пластификаторы. Концентрация этих добавок в составе определяется особенностями смеси.

Оборудование

Для самостоятельного производства полистиролбетонных блоков необходимо подготовить специальное оборудование. Его тип определяется объемами продукции, которую нужно изготовить.

Так, применяются следующие варианты:- Конвейерная линия. Характеризуется полной автоматизацией и практически не нуждается в привлечении человеческой силы. Готовые детали характеризуются правильной геометрией и высокими эксплуатационными свойствами.

- Стационарная линия. Относится к бюджетному оборудованию, но требует вмешательства работников.

- Компактные агрегаты. Разработаны для развития частного бизнеса. Их производительность достигает 30 м³ в сутки.

Наиболее бюджетным вариантом является набор из бетономешалки, исходного сырья и форм, куда будет помещаться размешанная консистенция.

При необходимости производить больше 25-30 м³ блоков в сутки понадобится покупка парогенератора, способствующего бесперебойной загрузке смеси.

Пропорции цемента

Пропорции на 1м3 для производства полистиролбетона выглядят следующим образом:

- 840 л вспененных и обработанных гранул.

- 200 кг цементной смеси.

- 100 л воды.

Конечный вес полистиролбетона зависит от используемых пропорций. В большинстве случаев принято применять такое соотношение массы и пропорций.

Как делать

Разобравшись, что такое пенополистиролбетон и как самостоятельно рассчитать его пропорции, можно переходить к производственным работам.

Перерасчет объемов

Указанная рецептура разработана для крупного производства, а количество компонентов основывается из расчета 1 м3. При индивидуальном изготовлении состава понадобится выполнить перерасчет объемов.

В большинстве случаев расход цементной смеси указывается в килограммах, а другие добавки — объемных единицах. Различные единицы измерения усложняют работу для неопытных новичков.

При ручном замешивании растворов или использовании бетономешалки для удобного дозирования компонентов используется ведро. 10-литровая емкость способна вмещать до 12 кг цемента.

Последовательность замешивания

Работы начинаются с помещения в барабан бетономешалки всего объема полистирола. Дальше в воду вводится пластификатор или любое моющее средство и выливается в устройство.

Дождавшись, пока гранулы пропитаются раствором, что обеспечит правильное сцепление, в барабан нужно высыпать весь цемент и воду. Дальше состав разбавляется воздухововлекающим компонентом и перемешивается в течение 2-3 минут.

Используя такую технологию, можно создать качественный и надежный раствор, который будет использоваться для широкого спектра задач. Однако можно приобрести мешки с готовым полистиролбетоном и просто смешать их с водой в правильных пропорциях. В продаже в магазинах Москвы можно найти комплекты материала, отличающиеся плотностью и эксплуатационными свойствами.

В составе сухой смеси уже содержатся пластификаторы, а гранулированный полистирол омыляется.

Полистиролбетон.Состав и применение.Плюсы и минусы.Особенности

Полистиролбетон – разновидность легкого бетона, содержащего наполнитель в виде гранул пенополистирола. Благодаря этому композитный материал имеет минимальный вес, повышенную теплоизоляцию.

Состав полистиролбетона

Производство полистиролбетона предусматривает перемешивание:

- Портландцемента.

- Кварцевого песка.

- Гранул пенополистирола.

- Модифицирующих добавок, ускоряющих схватывание.

- Пластификатора для вымешивания.

Соотношение компонентов зависит от марки прочности бетона, которую необходимо получить. Для строительства несущих конструкций, к примеру, стен одноэтажного здания, используется:

- Цемент – 1 части.

- Песок – 3 части.

- Гранулы пенополистирола – 8 частей.

- Вода.

- СДО.

Пенополистирол, применяемый для изготовления бетона, может иметь форму шариков или небольших гранул в виде мелких цилиндров. Наполнитель продается в строительных магазинах в мешках различного объема, чаще всего 0,5 м³. Он имеет широкое распространение, поскольку помимо добавления в бетон, также используется как заполнитель для упаковки хрупких посылок и забивки мягкой мебели.

Обязательным компонентом при производстве полистиролбетона является пластификатор для смешивания. Чаще всего используется СДО (смола древесная омыленная). В качестве действующего вещества в ней выступает биетиновая кислота. Это омыляющая добавка, гарантирующая качественное перемешивание полистирола и цемента. Без СДО мелкие частицы цемента не липнут к полистиролу. Воздухововлекающая добавка поставляется в жидком состоянии с концентрацией 50%. Ее средний расход составляет не более 0,7-1 л на 1 м³ бетона. Также в продаже можно встретить СДО в виде коричневого порошка, который предварительно разбавляется водой.

С целью удешевления производства полистиролбетона в домашних условиях возможно использование вместо СДО моющего средства для посуды. При замесе на стандартную бетономешалку оно добавляется в количестве 50-60 гр. Однако применение СДО более предпочтительно, поскольку позволяет проводить работу в сложных температурных условиях. Специализированная добавка расходуется очень экономно. Для строительства одного дома требуется 15-20 л.

Пенополистирольные гранулы очень легкие и отличаются плавучестью, что создает определенные сложности при смешивании во время приготовления бетона для несущих конструкций, когда включается песок. В связи с этим при домашнем приготовлении раствора с использованием обычной бетономешалки изначально готовится цементно-песчаная смесь. Важно получить жидкий раствор, напоминающий по консистенции самовыравнивающийся пол. После этого смесь сливается в большую емкость, и в нее частями добавляются гранулы полистирола. Новая порция вносится только после тщательного перемешивания предыдущей. При таком способе производства смесь получает однородную консистенцию без комков.

Для получения полистиролбетона для теплоизоляции количество гранул увеличивается с 8 до 12 частей. При этом песок можно не использовать. В результате получится бетон D300. Благодаря малому весу раствора его вполне можно перемешивать изначально вручную без использования бетономешалки. В таком случае в воду вносится СДО, добавляются гранулы и перемешиваются. Цемент вноситься после промокания шариков полистирола. Для повышения прочности может добавляться фиброволокно длиной 12-16 мм.

Где применяют полистиролбетон

Он подходит для изготовления несущих конструкций малоэтажных зданий, а также применяется в качестве теплоизолятора.

Из него строят:

- Коттеджи.

- Бани.

- Хозяйственные постройки.

- Гаражи.

Благодаря повышенным теплоизоляционным качествам стены из полистиролбетона на порядок теплее, чем кладка из кирпича. При строительстве жилого здания вполне достаточно возводить стены сечения 250 мм. Однако небольшая прочность материала требует применения арматуры. Также обязательно создание бетонного монолитного армопояса по верхнему периметру стен. Это делается перед укладкой перекрытия и началом кровельных работ.

Полистиролбетон может применяться в качестве теплоизоляционного материала. В первую очередь из него делают:

- Стяжку пола.

- Заполнение пустот в перекрытиях.

- Забутовку кирпичной кладки.

Пол из полистиролбетона намного теплее чем чистая бетонная стяжка. Прямо по нему может укладываться ламинат, паркет или линолеум. Таким образом, исключается необходимость в раскладке лаг и набивки дощатого пола, что повлекло бы существенные затраты.

Полистиролбетон часто применяют и в нестандартных строительных решениях. Примером этого является заливка чаши бассейна с подогревом. Использование полистирола способствует более длительному сохранению температуры воды.

Способы использования

Из полистиролбетона осуществляется производство строительных блоков и плит. Они имеют малую массу, при этом благодаря небольшим габаритам способствуют высокой скорости выполнения строительства. В связи с простотой изготовления зачастую производство блоков осуществляется кустарным способом.

Раствор заливается в прямоугольную форму, сколоченную из фанеры, ДСП или досок. Материал разравнивается и оставляется до застывания, после чего снимается спустя сутки. Уплотнение вибрацией или давлением не используется, что обусловлено спецификой применения шариков пенополистирола.

Полистиролбетон чаще всего применяется для строительства монолитных конструкций. Он готовится непосредственно на стройплощадке и заливается на стяжку или в опалубку стен. Его использование таким способом проще и дешевле чем применение керамзитобетона и прочих легких бетонов. Это обусловлено минимальной массой материала. Применяемая для заливки опалубка практически не нагружается, поэтому для ее создания могут применяться дешевые тонкие доски. Для их защиты от грязи может прибиваться полиэтиленовая пленка. При снятии опалубки спустя сутки после заливки пленка остается практически чистой. Бетон к ней совершенно не прилипает.

Преимущества полистиролбетона

Главное достоинство полистиролбетона в его самой низкой теплопроводности в сравнении с традиционными материалами для изготовления стен и стяжек. Он превосходит не только кирпич, керамзитобетон, пенобетон, но и древесину.

Выбор в его пользу сопровождается:

- Минимальным расходом материала.

- Экономией цемента до 70%.

- Простой обработкой поверхностей.

- Возможностью отделки штукатуркой, шпаклевкой, облицовочной плиткой.

- Ориентировочный срок службы более 100 лет.

- Минимальная усадка не более 1 мм на 1 м.

- Уровень водопоглощения до 4-8% от массы.

Минимальная усадка и продажа гранул в мешках строго по объему дает возможность заранее рассчитать точное их количество, необходимое для строительства. К примеру, подготавливая полистиролбетон D300 для утепления, когда в состав входят только гранулы и цемент, количество шариков вносимых при приготовлении раствора соответствует конечному выходу бетона.

При использовании в строительстве блоков из полистиролбетона, скорость кладки существенно возрастает. Стандартный блок равен по размеру 17 кирпичам, при этом его масса редко превышает более 22 кг. Размер камня способствует быстрому возведению стен. Скорость его кладки в 10 раз выше, чем у кирпича. Средним показателям считается производительность кладочных работ около 1,73 чел/час на 1м³ кладки.

Небольшая масса материала позволяет проводить его перевозку без использования тяжелого грузового транспорта. Плиты и блоки из полистиролбетона могут легко пилится, штробится. В них легко прокладывается проводка и прочие коммуникации. Выступающие элементы можно срезать без использования перфоратора и прочих шумных инструментов.

Минимальная толщина стен из полистиролбетона позволяет увеличить фактическую внутреннюю площадь постройки. Малая масса материала исключает необходимость в прочном классическом ленточном или плитном фундаменте. Вместо них можно применять винтовые сваи.

Стены из полистиролбетона не подвержены гниению. Содержащиеся в них гранулы отталкивают грызунов. Материал имеет хорошую паропроницаемость. Полистиролбетон регулирует оптимальную влажность в помещении, при условии отсутствия воздухонепроницаемой отделки. Практические испытания показали, что зимние теплопотери здания из полистиролбетона составляет не более 1°С в сутки.

Недостатки материала

Полистиролбетон позволяет существенно экономить на строительстве, как в плане расхода материалов, так и оплаты труда каменщиков. В связи с этим он широко применяется, несмотря на недостатки:

- Низкая морозоустойчивость.

- Несовместимость с механическим воздействием.

Морозостойкость полистиролбетона составляет до 15 циклов заморозки разморозки. Это очень низкий показатель в сравнении с современными видами кладочного кирпича, газобетоном, пенобетоном. В связи с этим важно позаботиться о защите кладки. Наружные стены необходимо отделывать в первую очередь, сразу после завершения строительства здания. Для этого они оштукатуриваются с армирующей сеткой, или закрываются вагонкой, сайдингом, металлопрофилем.

Материал имеет высокую чувствительность к соотношению компонентов. При нарушении технологии он осыпается как цементно-песчаная штукатурка. Поэтому важно вносить гранулы и СДО в правильном количестве.

Похожие темы:

Полистиролбетон своими руками: состав, технология изготовления

Сделать в домашних условиях полистиролбетон своими руками возможно. Главное, подобрать качественный исходный материал, найти правильную рецептуру и строго соблюдать предложенные пропорции, в противном случае изделие выйдет некачественным. Технические требования к материалу, характеристика, а также сфера применения контролируется ГОСТ 33929–2016.

Посмотреть «ГОСТ 33929–2016» или cкачать в PDF (0 KB)

Плюсы и минусы материала

Производители строительных материалов долго трудились над тем, чтобы получить прочное, легкое и доступное по цене бетонное изделие, которое по физико-техническим характеристикам ничем не уступает другим видам бетонов. Результатом такой работы стало изобретение полистиролбетона, в состав которого вместо тяжелой щебенки стали добавлять легкий, гранулированный полистирол. С тех пор рецептура усовершенствовалась, блоки стали популярными и начали активно применяться для возведения конструкций любого предназначения.

Специалисты строительной отрасли заверяют, что пенополистиролбетон имеет намного больше плюсов, нежели минусов. Главные преимущества легкого материала такие:

- Экобезопасность. Изделия не содержат в составе токсических или химических добавок.

- Долговечность. Если технология производства полистиролбетона соответствует стандартам, а также соблюдаются условия эксплуатации, конструкция, возведенная из таких блоков, прослужит 70—100 лет.

- Огнеупорность. Стройматериал может длительное время выдерживать воздействие высоких температур.

- Высокий коэффициент теплоизоляции. В помещении, выстроенном из полистиролбетона, даже холодной зимой сберегается комфортная температура, при этом затраты на энергоресурсы существенно снижаются.

- Шумоизоляция.

- Простота в обработке, быстрота и легкость монтажа кладки.

Существенный недостаток этого универсального стройматериала один — снижение прочностных характеристик блоков после 20—23 циклов заморозки и оттаивания. Если поверхность, возведенную из полистиролбетонных блочных элементов дополнительно не обработать защитными материалами, на стенах постепенно начнут образовываться трещины, а сама кладка будет разрушаться.

Состав и рецептура

Производство полистиролбетонных блоков — процесс ответственный. Важно строго соблюдать предложенную рецептуру и схему изготовления, в противном случае получится некачественный материал. Изделие выпускается под различными марками,

Улучшить прочность и надежность строительных элементов поможет фиброволокно.

Улучшить прочность и надежность строительных элементов поможет фиброволокно.все зависит от того, какое предназначение у конкретного вида блоков — конструкционное, конструкционно-теплоизоляционное либо теплоизоляционное.

Соотношение компонентов смеси, требуемых на 1 м куб. готового изделия различных марок, представлено в таблице:

| Компоненты (кг и л) | Обозначение | Класс полистиролбетона | ||

| D200 | D300 | D400 | ||

| Цемент | Кг | 160 | 160 | 190 |

| Полистирол | 10 | 9 | 10 | |

| Смола древесная омыленная (СДО) | 1 | 5 | 4 | |

| Песок | 75 | 75 | 110 | |

| Вода | Литр | 100 | 95 | 115 |

На изготовление полистиролбетона марки D500 понадобится цемента — 215 кг, полистирола и СДО по 10 и 4 килограмма соответственно. Обязательно в смесь добавляется намывной песок — 180 кг и вода в количестве 130 л. Чтобы готовое изделие получилось более прочным и надежным, в состав специалисты советуют добавлять фиброволокна, совместимые с портландцементом. Вещество способствует сведению к минимуму процессов деформации и разрушения, что свойственно пенополистиролбетону под воздействием колебаний температуры.

Как сделать в домашних условиях?

Подготовка: оборудование и материалы

Технология производства полистиролбетонных блоков практически ничем не отличается от правил изготовления других стройматериалов, содержащих бетон. Но прежде чем начать смешивать компоненты, следует определиться, какой марки изделие требуется для конкретных целей. Кроме этого, при замешивании смеси с полистиролом важно следить, чтобы составляющие массы тщательно перемешались и соединились между собой. Рекомендуется также подготовить оборудование для производства полистиролбетонных блоков. Строители советуют использовать для этих целей бетономешалку, которая качественно замешает многокомпонентную массу. Но можно обойтись и обычным миксером, однако перемешивать компоненты придется вручную, что трудозатратно.

Технология производства

Производство полистиролбетона в домашних условиях — ответственная, кропотливая работа, потому что важно максимально четко соблюдать указанные пропорции и в определенной

Начальным этапом приготовления смеси является смешивание полистирола с растворенным в воде пластификатором.

последовательности добавлять во время замеса компоненты смеси.

Технология изготовления легкого стройматериала состоит из таких этапов:

- В емкость бетоносмесителя засыпать весь объем полистирола.

- В воде растворить пластификатор, влить в смеситель 1/3 раствора.

- Перемешать компоненты, подождать, пока гранулы полностью не смочатся, в противном случае они не сцепятся как надо с цементом.

- Добавить к массе весь портландцемент, затем вылить оставшуюся часть воды, с растворенным в ней пластификатором.

- Залить воздухововлекающую добавку, перемешивать состав 2—3 минуты.

Готовый раствор можно сразу залить в опалубку, если в момент изготовления идет стройка. Если целью является производство блоков для возведения стен, тогда масса разливается в формы. Еще один вариант — заливка смеси монолитом, однако для его распила потребуется специальный станок, который поможет сделать ровные блочные элементы и избежать потерь изделия в виде опилок.

Технические характеристики полистиролбетона и его качества

Полистиролбетон представляет собой композиционный материал, в состав которого входит портландцемент и его разновидности, кремнеземистый заполнитель (кварцевый песок или зола-унос с ТЭЦ), пористый заполнитель, в качестве которого выступает гранулы вспененного полистирола, а также модифицирующие добавки (ускорители схватывания, пластификаторы и т. д.).

Полистиролбетон представляет собой композиционный материал, в состав которого входит портландцемент и его разновидности, кремнеземистый заполнитель (кварцевый песок или зола-унос с ТЭЦ), пористый заполнитель, в качестве которого выступает гранулы вспененного полистирола, а также модифицирующие добавки (ускорители схватывания, пластификаторы и т. д.).

Все производство полистиролбетона сводится к равномерному смешиванию исходных компонент, а именно: цемент, песок, вода и вспененные гранулы полистирола. Полученный раствор заливается в специальные формы или в несъемную (съемную) опалубку прямо на объекте. Для приготовления полистиролбетона пригодны обычные смесители с принудительным перемешиванием. Гравитационные бетоносмесители пригодны только условно. Для получения качественной смеси компоненты закладываются в определенной последовательности.

Последовательность загрузки компонентов полистиролбетона в смеситель:

- Сначала подается отдозированный по объему ПВГ, вода и химические добавки;

- Далее полученная субстанция перемешивается в течении 1-2 минут;

- После этого подается цемент (наполнитель) в количестве, рассчитанном под данный объем, и смесь перемешивается еще не менее 3 мин до получения слитной поризованной однородной смеси.

Общая продолжительность приготовления полистиролбетона, включая время загрузки компонентов и продолжительность их перемешивания, должна составлять не менее 3-5 мин. В процессе перемешивания компонентов должен осуществляться визуальный контроль над слитностью и удобоукладываемостью полистиролбетона.

Многие свойства полистиролбетона зависят от того, что значительную часть его состава наполняют частицы пенополистирола. Прочность полистиролбетона во многом зависит от количества добавляемой воды, например, добавление большого количества воды будет вести к уменьшению прочности при сжатии и усилению тенденции к трещинообразованию от усадки и расслоению.

Уникальная добавка для идеального бетона

Кумар Абхишек разрабатывает новые добавки в лаборатории. Кредит: EPFLБудь то время высыхания, твердость или однородность, новая добавка, разработанная EPFL, может придать бетону, раствору и цементу желаемую консистенцию — и все это за один прием. Добавка, изготовленная из неорганических соединений, также может продлить срок службы зданий. Только что был создан стартап под названием Nanogence для разработки и продвижения инноваций.

Вскоре производителю потребуется всего лишь один шаг, чтобы задать свойства строительных материалов во время подготовки и улучшить их свойства после затвердевания. Nanogence, дочерняя компания EPFL, разработала единственную добавку, которая может заменить множество добавок, которые в настоящее время используются для получения идеального бетона, раствора или цемента. Это может даже предотвратить износ арматурных стержней, тем самым продлевая срок службы зданий.Волшебное зелье? Почти.

Упрощение подготовки бетона

Непосвященному бетон кажется уникальным и неизменным. Настолько пешеходный, что можно подумать, что это довольно просто, без скрытых секретов. Но на самом деле его создание требует манипулирования множеством параметров, которые могут отличаться не только от одной компании к другой, но и от партии к партии. Например, клинкер, основной ингредиент бетона, может варьироваться в зависимости от природного окружения породы, из которой он произведен.Температура, до которой должен быть нагрет клинкер, также может варьироваться, как и время пребывания в печи, условия охлаждения и состав цементной смеси.

Производители адаптируют цемент, который они делают, к зданию, для которого оно предназначено, и пути, который потребуется, чтобы добраться до него. «Например, если он будет использоваться для постройки здания в центре большого города, он должен медленно затвердевать, чтобы строители могли работать с ним, несмотря на время, необходимое, чтобы доставить его на строительную площадку», — сказал Кумар Абхишек, генеральный директор Nanogence.Это означает, что цемент обычно улучшается различными количествами различных добавок, пока не будет найдена идеальная текстура. Единственная добавка, разработанная побочным продуктом, представляет собой мини-революцию в отрасли. Производителям просто нужно будет настроить пропорцию, чтобы получить нужную консистенцию.

Поскольку добавка неорганическая, то есть не содержит углерода, она также устраняет проблему пористости, которая приводит к карбонизации и ухудшению качества бетона. Эта проблема возникает из-за углеродных связей и влаги, которая может просочиться в крошечные трещины между металлическими конструкциями, укрепляющими здание, и обломки в цементе.Но неорганическое соединение Кумара может избавить от этой проблемы, тем самым продлевая срок службы зданий.

Добавка также повышает твердость строительных материалов. Это означает, что строители могут делать стены тоньше, используя меньше бетона. В результате достигается значительная экономия, учитывая, что на бетон приходится 5–10% выбросов углерода, но он по-прежнему остается одним из самых дешевых и наиболее широко используемых строительных материалов в мире.

Секрет: диссертация о наноскопической структуре бетона

Так как же действует эта «чудо-добавка»? Основная идея нового процесса пришла из глубоких знаний о наноскопической структуре бетона, которые Кумар приобрел во время своей диссертации.Затем он использовал нанотехнологии для разработки химических веществ, которые могут улучшить свойства бетона. Рецепты этих веществ, конечно, должны оставаться в секрете.

Этим летом — двумя патентами позже — Кумар запустил свой стартап. В настоящее время он ведет переговоры с двумя крупными европейскими производителями бетона и приступил к производству смеси специально для белого бетона. Этот нишевый рынок особенно ориентирован на высококачественную внутреннюю отделку. Но Кумар не собирается останавливаться на достигнутом.Он также разрабатывает добавку, которая может улучшить теплоизоляцию бетона. «Идея состоит в том, чтобы в конечном итоге разработать сборные элементы, сочетающие долговечность с хорошей теплоизоляцией», — сказал Кумар, который смотрит на ситуацию в целом. «Более 40% энергии во всем мире используется для строительства. Мы надеемся, что переосмысление строительных материалов позволит нам сократить это потребление».

Экологичные решения для цементного теста

Предоставлено Федеральная политехническая школа Лозанны

Ссылка : Уникальная добавка для идеального бетона (2016, 21 декабря) получено 29 сентября 2020 с https: // физ.org / news / 2016-12-unique-add-ideal -crete.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, нет часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

.Прочность модифицированного пенополистиролбетона после динамического циклического нагружения

EPS-бетон был получен путем смешивания пенополистирольных сфер (EPS), полимерной эмульсии и загустителя с матричным бетоном, и этот бетон имел хорошие характеристики поглощения энергии вибрации. Основываясь на экспериментальных данных, полученных при объемном соотношении пенополистирола 0%, 20%, 30% и 40% путем замены матрицы или крупного заполнителя, оба стиля дизайна имели почти одинаковую прочность на сжатие. Применяя частоту 5 Гц, 50000 или 100000 раз, циклическую нагрузку 40 кН, 50 кН и 60 кН, показано, что чем больше был размер включений, тем ниже прочность на сжатие пенополистирола; чем больше была приложенная динамическая циклическая нагрузка, тем более очевидным было изменение прочности на сжатие.Между тем, прочность бетона EPS не претерпела явных изменений после испытания на долговечность. Результаты этого исследования имели практическое значение для использования бетона EPS в некоторых долгосрочных циклических динамических нагрузках.

1. Введение

Поскольку легкий бетон из пенополистирола (EPS) обладает характеристиками легкости, поглощения энергии и сохранения тепла, он используется во многих конкретных отраслях строительной отрасли, таких как высотные здания, плавучие морские платформы и большие сооружения. размерный и длиннопролетный бетон [1, 2].Легкий бетон (LWC) не загрязняет окружающую среду, поскольку при производстве частиц EPS потребляется мало энергии, а частицы не имеют яда и вреда. Бетон EPS обладает характеристиками экономичности, защиты окружающей среды и энергосбережения, что соответствует концепции дизайна современного строительного материала.

В 1970-х Кук [3] поместил частицы EPS в бетон и провел исследования. Систематические исследования начались в 1990-х годах; Французский ученый установил взаимосвязь между прочностью легкого бетона и пористостью, добавив в бетон различные пропорции частиц EPS [4].Бетон EPS был произведен путем замены частично обычных заполнителей в бетоне; конкретная стадия смешивания зависела от требований к плотности и уровням прочности. Зависимость между прочностью и широким диапазоном плотности пенополистирола может быть получена путем изменения масштаба смеси частиц пенополистирола [1, 4–8]. Также проводились исследования, посвященные влиянию размера частиц пенополистирола на прочность бетона на сжатие [9, 10]. Латекс бутадиен-стирольного каучука (SBR) был применен в EPS-бетоне в качестве полимерной добавки Ченом и Лю [11], чтобы улучшить однородность частиц EPS в LWC и убедиться, что частица не будет плавать при вибрации бетона.Бабу и др. [12] увеличили прочность за счет добавления летучей золы в бетон из пенополистирола и улучшили начальную прочность за счет добавления микрокремнезема в бетон из пенополистирола [13]. С введением метода предварительного смешивания, использованного для изготовления EPS-бетона Ченом и Лю [14], удалось избежать сегрегации частиц EPS в заполнителе во время заливки. Лаалаи и Саб [15] проверили формулу трансформации среди образцов разного размера.

Бетон из пенополистирола считается энергопоглощающим материалом для защиты подземных военных сооружений и некоторых специфических конструкций, которые подвергаются длительным циклическим нагрузкам.Между тем, он предъявляет требования к прочности и долговечности пенополистирола. Основная цель этой статьи — количественно оценить влияние размера включения пенополистирола на прочность на сжатие, улучшить прочность и удобоукладываемость бетона на основе пенополистирола путем смешивания трех добавок. Прочность бетона EPS была получена путем сравнения между образцами до и после приложения циклической нагрузки 40 кН, 50 кН и 60 кН 50000 или 10000 раз.

2. Материалы и принципы конструирования смесей

Испытательные образцы были изготовлены из того же типа, что и использованный для очень высокопрочного бетона, а частица пенополистирола заменила часть бетона или крупного заполнителя.

(1) Цемент. Изготовлен из цемента CEM I 52,5.

(2) Мелкий заполнитель. Изготовлен из речного песка округлой формы с модулем крупности 2,85.

(3) Крупный заполнитель. Это гравий диаметром от 4 до 20 мм.

(4) Частицы EPS. EPS — это частицы пенополистирола в виде сфер с диапазоном диаметров 1–3 мм и плотностью 20 кг / м. 3 , что показано на Рисунке 1.

(5) Кремнеземная пыль. Поскольку дисперсность микрокремнезема очень низкая, она составляет около 80–100 по сравнению с обычным цементом, и он используется в бетоне для заполнения пор между гранулами цемента, а гидратные продукты подобны цементу в воде; другая смесь будет связана гелем. Соотношение смеси микрокремнезема обсуждается К. Г. Бабу и Д. С. Бабу [13].

(6) Примесь. Суперпластификатор на основе поликарбоксилата был использован для улучшения удобоукладываемости и прочности на сжатие пенополистирола, а соотношение компонентов смеси соответствует результатам Miled et al.[4]. Частицы пенополистирольных сфер представляют собой гидрофобный материал, чрезвычайно легкий с плотностью всего 12–20 кг / м 3 , который может вызывать сегрегацию при смешивании и создавать неоднородность пенополистирола, что приводит к снижению прочности на сжатие.

Есть два пути решения этой проблемы: один — усилить связь между частицами EPS и агрегатами путем преобразования частиц EPS из гидрофобного материала в гидрофильный материал, а другой — повысить вязкость бетона EPS.Чтобы максимально повысить прочность на сжатие пенополистирола, образец был изготовлен с использованием обоих методов. В смесь добавляли полимерную эмульсию для увеличения вязкости; взаимосвязь между прочностью на сжатие и соотношением компонентов смеси показана на фиг. 2. Эфир гидроксипропилцеллюлозы использовался для контроля консистенции и водоудерживающей способности бетонной суспензии; соотношение между прочностью на сжатие и соотношением компонентов показано на рисунке 3. Две добавки могут гарантировать, что частицы EPS не будут разделяться во время вибрации бетона.

(7) Метод смешивания. Из-за гидрофобного материала частиц EPS, удобоукладываемость и долговечность бетона EPS были плохими во время процесса смешивания [16]. Действительно, после многократного перемешивания для изготовления пенополистирола был использован метод перемешивания, аналогичный технике «обертывания песком». Во-первых, он втягивал частицы EPS и 1/3 воды и 1/2 эмульсии полимера в бункер для смеси. После перемешивания в течение одной минуты он поместил гравий в бункер для смешивания, затем перемешивал его в течение одной минуты и, наконец, втянул все другие агрегаты в бункер для смешивания и перемешивал их в течение двух минут.Метод смешивания обеспечит удобоукладываемость и однородность пенополистирола.

3. Испытание на прочность при сжатии

Кубики из пенополистирола размером 100 мм были использованы для изучения прочности на сжатие после хранения в лабораторных условиях в течение 28 дней. Водоцементное соотношение — важный показатель, влияющий на прочность на сжатие. Взаимосвязь между водоцементным отношением и прочностью на сжатие показана на рисунке 4. Прочность на сжатие значительно снижается, когда водоцементное соотношение установлено на 0.36, потому что частицы пенополистирола состоят из гидрофобного материала, и удобоукладываемость падает при увеличении водоцементного отношения. Прочность на сжатие незначительно изменяется при увеличении водоцементного отношения с 0,32 до 0,34, учитывая экономику применительно к практическому проектированию, водоцементное отношение в этой статье установлено на 0,32.

Чтобы наблюдать влияние объемного соотношения частиц пенополистирола на прочность на сжатие, образцы бетона из пенополистирола различной плотности были изготовлены в соответствии с таблицей 1.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Объемный коэффициент пенополистирола, рассматриваемый здесь как пористость бетона, определялся по следующей формуле [4]: где — плотности матрицы и и — плотности бетона EPS и частиц EPS соответственно.

Три образца были изготовлены в соответствии с каждым стилем дизайна, и каждое значение было указано, потому что пористость и прочность на сжатие образца незначительно различаются.Влияние пористости на прочность на сжатие легкого бетона из пенополистирола показано на рисунках 5 и 6.

Минимальная и максимальная прочность на сжатие бетона из пенополистирола с конструкцией частиц EPS, заменяющих бетон в возрасте 28 дней, составила 18,05 и 40,31 МПа; Между тем, минимальная и максимальная прочность на сжатие составляла 16,23 и 40,07 МПа в соответствии со стилем конструкции частиц пенополистирола, заменяющих крупнозернистый заполнитель из рисунков 5 и 6. Было обнаружено, что объемное соотношение пенополистирола оказало наиболее значительное влияние на прочность на сжатие заменяющего пенополистирола. бетон или крупный заполнитель и увеличение объема EPS и снижение прочности на сжатие.

Согласно результатам испытаний, прочность на сжатие двух стилей конструкции в основном совпадала, но пористость бетона EPS отличалась от показанных на рисунках 5 и 6. С учетом экономии в практической инженерии стоимость замены частиц EPS бетон был меньше, а прочность на сжатие в этом стиле дизайна была такой же, как у частиц пенополистирола, заменяющих крупный заполнитель. Таким образом, основной задачей данной статьи является изучение механических свойств пенополистирола с частицами пенополистирола, заменяющими бетон.

С помощью анализа экспоненциальной подгонки полученные эмпирические зависимости могут быть записаны в виде где представляют прочность на сжатие (МПа) через 28 дней. Коэффициент корреляции предложенной связи составляет 0,989, что указывает на значительную корреляцию.

Режим отказа. Различное соотношение объема частиц пенополистирола имело другой вид разрушения, что показано на рисунке 7. После испытания на прочность на сжатие матрица разрушилась, и масштаб трещины был меньше вместе с увеличением отношения объема частиц пенополистирола.Это явление было вызвано характеристиками поглощения энергии частицами пенополистирола, и внешний вид оставался неизменным, даже если бетон из пенополистирола разрушался.

4. Долговечность бетона из пенополистирола

Бетон из пенополистирола обладает такими характеристиками, как устойчивость к вибрации и поглощение энергии, которые могут использоваться в гражданском строительстве на основе циклических нагрузок для снижения вибрации системы. Тем не менее, очень важно проверить долговечность пенополистирола с вибрационными свойствами, поскольку приложение вибрационной нагрузки часто имеет характеристику низкой прочности.В этой статье качественно анализируется влияние объемного отношения пенополистирола, продолжительности циклов вибрации и вибрационной нагрузки на долговечность пенополистирола при испытании на циклическую нагрузку.

Циклическое динамическое испытание на вибрацию использовало систему испытаний на усталость с электрогидравлическим сервоприводом 370,50 MTS, показанную на Рисунке 8, которая имела нагрузочную способность 500 кН и динамический ход 150 мм, а данные испытаний можно было отображать в реальном времени и сохранять в компьютере. Объемный коэффициент EPS составлял 0%, 20%, 30% и 40%, время цикла вибрации составляло 50000 и 100000, вибрационная нагрузка составляла 60 кН, 50 кН и 40 кН, а частота вибрации составляла 5 Гц; синусоида была принята для моделирования процесса вибрации.

4.1. 50000-кратное испытание на прочность

После 50 тысяч циклических нагрузочных испытаний бетон будет проходить испытание на прочность; значение прочности на сжатие до и после циклического нагружения показано на рисунках 9–11.

Прочность на сжатие бетона без частиц пенополистирола снизилась в разной степени после испытания на долговечность, и чем больше прикладываемая циклическая нагрузка, тем более очевидным было снижение прочности бетона.Прочность на сжатие бетона с объемной долей частиц EPS (20% EPS) была меньше, чем раньше, в то время как прочность на сжатие 30% и 40% EPS бетона увеличивается в разной степени при приложении циклической нагрузки 40 кН, в основном из-за циклической нагрузки. приводило к сжатию частиц пенополистирола и небольшому уплотнению бетона пенополистирола при приложении нагрузки; поэтому прочность на сжатие 30% и 40% EPS бетона была выше, чем до испытания на долговечность. При приложении нагрузки от 40 кН до 50 кН и, наконец, до 60 кН, влияние циклической нагрузки на долговечность пенополистирола становилось все более очевидным; Между тем, чем больше объемное соотношение частиц EPS, тем меньше будет изменение прочности на сжатие после 50000 циклических нагрузок.

4.2. 100000-кратное испытание на долговечность

Поскольку 100000-кратное циклическое динамическое испытание требует длительного времени, в исследовании использовался пенополистирол с объемным соотношением частиц 0% и 30% в качестве примера, применяя синусоидальную циклическую нагрузку 50 кН 100000 раз на пенополистирол-бетон; прочность на сжатие до и после испытания на долговечность, как показано на рисунке 12.

Изменение прочности на сжатие матрицы было очевидным после 100000 раз динамической вибрационной нагрузки, как показано на рисунке 12, в то время как прочность на сжатие составляла 30%. У пенополистирола снизилась прочность по сравнению с прочностью после 50000-кратного циклического динамического вибрационного нагружения, но это снижение было небольшим; Таким образом, можно сделать вывод, что бетон из пенополистирола — это материал с хорошей прочностью.

5. Выводы

Бетон EPS обладает такими преимуществами, как небольшая плотность, теплоизоляция и хорошие сейсмические характеристики. Таким образом, исследование новых бетонных материалов имеет большое значение для изучения современных конструкционных материалов и практической инженерии. Экспериментальные исследования были проведены на трех типах бетона EPS с объемным соотношением частиц EPS бетона от 0% до 40% с целью подтверждения наличия влияния внутреннего содержания частиц на прочность на сжатие и долговечность бетона EPS.Выводы делаются следующим образом: (1) Для увеличения прочности на сжатие полимерная эмульсия смешивается с бетонным раствором, который связывает другие смеси вместе, и обсуждается взаимосвязь между ее соотношением смешивания и прочностью на сжатие. Гидроксипропилцеллюлоза смешивается с пенополистиролом для улучшения удобоукладываемости раствора, и изучается влияние его соотношения смешивания на прочность бетона на сжатие. (2) Прочность на сжатие двух типов пенополистирола, в котором бетон заменяется или только гравий, замененный частицами EPS, был в основном идентичным; Результат показал, что прочность на сжатие двух стилей дизайна в основном совпадала.Прочность на сжатие пенополистирола заметно снизилась с увеличением объемного отношения частиц пенополистирола; кривая уменьшения была подобна кривой экспоненциального типа. (3) Значение приложения динамической циклической нагрузки оказало большое влияние на прочность на сжатие после испытания на долговечность. Прочность на сжатие бетона из пенополистирола с объемным соотношением частиц 40% была увеличена после приложения циклической динамической нагрузки 40 кН и 50 кН, а другое соотношение объема частиц из пенополистирола в бетоне было уменьшено после испытания на прочность; Между тем, степень снижения прочности на сжатие была обратно пропорциональна соотношению объемов частиц EPS.Кроме того, чем больше была приложенная динамическая циклическая нагрузка, тем больше был бы разрыв в прочности на сжатие до и после испытания на долговечность. Прочность на сжатие EPS-бетона с объемным соотношением частиц 0% и 30% упадет, когда динамическая циклическая нагрузка будет применена 100000 раз, а снижение прочности на сжатие матрицы было намного больше, чем объемное соотношение частиц EPS-бетона 30% по сравнению с применением динамическая вибрационная нагрузка 50000 раз. (4) Результаты испытаний на долговечность показали, что легкий бетон из пенополистирола имеет хорошую долговечность и очень хорошо используется в практической инженерии, которая имеет определенные сейсмические требования и прикладывает циклическую нагрузку.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов относительно публикации данной статьи.

.Добавка полиуретана силиконового масла Л580 для поверхностно-активного вещества

пены ПуСиликоновое масло L580

Свойства продукта

Силиконовое масло L580 — это высокоэффективное поверхностно-активное вещество с кремний-углеродной связкой, используемое для эластичной пены

производства. Это высокоэффективное поверхностно-активное вещество, которое дает пену с минимальным схлопыванием пены и

высокая воздухопроницаемость.Подходит для гибкой пены полиэфирного типа. Производство ZLT-L580 может быть широко

используется для производства пенопласта разной плотности, особенно дает хорошие результаты при производстве пенопласта средней и высокой плотности

Состав плотности.

Применение продукта

1. Подходит для производства эластичной пены полиэфирного типа на всех типах оборудования для производства пены,

нравится оптимизировать вспенивающее оборудование и процесс вспенивания коробок.

2. Отличная стабильность.

3. Широкий профиль воздухопроницаемости для различных составов.

4. Обеспечивает отличные результаты при производстве гибкой пены средней плотности.

Технические характеристики

Имущество | Спецификация | Измерено |

Внешний вид | Светло-желтый Жидк. | Светло-желтый Жидк. |

Удельный вес, 20 ° C | 1.02–1.06 | 1.0334 |

Вязкость, 25 C | 800-1800 | 1768 |

Показатель преломления | 1,42–1,46 | 1,4346 |

PH | 6.0-8,0 | 7 |

Температура мутности | 37-42 | 39 |

Обработка

Избегать контакта с кожей и глазами. Избегайте вдыхания паров или тумана. Беречь от источников

зажигания — Не курить. Примите меры для предотвращения накопления электростатического заряда.

Хранилище

Хранить контейнер плотно закрытым в сухом и хорошо вентилируемом месте.Контейнеры открытые

необходимо тщательно закрыть и хранить в вертикальном положении, чтобы предотвратить утечку. Хранить в прохладном месте.

.

Начальным этапом приготовления смеси является смешивание полистирола с растворенным в воде пластификатором.

Начальным этапом приготовления смеси является смешивание полистирола с растворенным в воде пластификатором.