До минус скольки можно заливать бетон: Заливка бетона при минусовой температуре — особенности и технология

тонкости применения, правила хранения и эксплуатации, какой можно работать

Монтажная пена или аэрозольный полиуретановый утеплитель считается одним из наиболее популярных способов герметизации швов и разъемов. Строители и отделочники часто используют ее для ремонта, отмечая удобство и легкость применения. Но при выборе материала необходимо учитывать погодные условия, сезон и другие факторы, способные повлиять на качество монтажа. В холодное время года лучше применять специальную пену для работ при минусовой температуре.

Особенности

От характеристик строительных материалов напрямую зависит качество работы мастера. Несколько лет назад при установке пластиковых окон и наружных дверей строители активно закрывали щели летней монтажной пеной.

Причина кроется в неправильном подборе монтажной пены. Стандартные серии рассчитаны на диапазон температуры от -10° до +30°С. При суровой зиме структура герметика нарушается, пропускает воду и воздух. Герметик быстрее разрушается, поэтому требует обязательной изоляции слоем затирки, шпатлевки и краски. В зимних условиях лучше подбирать специальные виды материала, адаптированные для более экстремальных условий.

Монтажная пена для работы при минусовой температуре имеет ряд особенностей:

- легко переносит перепады от -50° до +80°С;

- не загустевает при монтаже на легком морозе;

- одинаково быстро застывает на холоде или жаре;

- обладает отличной теплопроводностью и звукоизоляцией;

- позволяет сэкономить до 10% тепла в комнате.

Появление зимней пены облегчило задачу многим строителям. С ее помощью можно провести монтажные работы при холодной погоде, выполнить срочную установку оконного блока при низкой температуре. Но к выбору следует подходить более тщательно, изучить характеристики и строго придерживаться рекомендаций опытных специалистов.

Виды

Монтажная пена представляет собой густой предполимер на основе прочного пенополиуретана. Под высоким давлением масса заключается в металлический баллон с дозатором. Основная реакция происходит при контакте с воздухом: частички герметика моментально расширяются и принимают необходимую строителю форму, увеличиваясь в объеме сразу в несколько раз.

Условно все виды пены можно разделить на бытовые и профессиональные. Первая отличается небольшим размером упаковки, имеет простые и универсальные характеристики. Баллон сразу оснащается насадкой для распыления. Серии для использования мастерами-строителями производятся под монтажный пистолет – небольшой прибор, позволяющий проникнуть в узкие отверстия, лучше контролировать объем запенивания. Он просто незаменим при установке оконного блока, сборке балкона или других сложных работах.

Основные виды монтажной пены, которые выпускаются на рынке строительных материалов:

- летняя, подходящая для работы в теплых условиях с мая по октябрь;

- низкотемпературная, предназначенная для монтажа зимой;

- всесезонная или универсальная, рабочая температура которой колеблется в диапазоне от -10° до +50°С.

Если предстоит проводить установку или стройку на объекте с повышенной пожароопасностью, специалисты рекомендуют использовать высокотемпературную пену. Она разработана из качественных полимеров, которые не горят даже на открытом пламени. Это позволяет сдержать поток воздуха при пожаре, обеспечивает устойчивость любой конструкции. Такой материал можно применять в школьных учреждениях, торговых центрах и больницах, утеплять сауны.

Какую температуру выдержит?

Важнее понимать, какую отрицательную температуру выдерживает зимняя пена.

Качественный материал держит форму и абсолютно безопасен в условиях, грозящих воспламенением: вблизи каминов и печей, в оконных проемах кухни возле плиты.

Сфера применения

При наружном и внутреннем монтаже материал применяют для следующих целей:

- фиксация деталей больших оконных рам или дверных косяков;

- крепление плит при утеплении стен;

- уплотнение просветов между швами и стыками с внешней стороны здания;

- закрытие швов в деревянной парилке вместо пакли;

- теплоизоляция систем отопления или охлаждения в доме, на производственном предприятии.

Зимняя пена незаменима для заделки отверстий в стене при выводе трубы из парилки или шланга кондиционера. Она не боится разницы температур на улице и в помещении, хорошо изолирует посторонние звуки.

Зачастую потребность в таком материале возникает в период поздней осени и зимы, когда после обильных дождей скопившаяся в бетонных перекрытиях влага расширяется, образуются широкие трещины и разломы. Это позволяет провести срочный ремонт и защитить жилище от потери тепла.

Советы и рекомендации

Хорошую помощь оказывают отзывы коллег или пользователей. Некоторые специалисты рекомендуют предварительно слегка разогревать материал, чтобы обеспечить более равномерный выход и большой объем.

Хорошую помощь оказывают отзывы коллег или пользователей. Некоторые специалисты рекомендуют предварительно слегка разогревать материал, чтобы обеспечить более равномерный выход и большой объем.Пользоваться зимней пеной можно уже при +10°С.

Опытные мастера раскрывают несколько секретов, позволяющих выполнить работу качественно и легко.

- Баллон следует обязательно встряхнуть неторопливыми движениями, чтобы масса внутри равномерно распределилась.

- Для улучшения сцепления поверхность можно слегка увлажнить обычной водой. Так монтажная пена ляжет более аккуратно и крепко соединит детали.

- Если температура на улице упала до +5°С, перед проведением работы бутылку опускают в теплую воду (не горячую) на 10-15 минут.

- Зимняя пена затвердевает не менее 6 часов. Специалисты рекомендуют большие щели заделывать в несколько приемов, накладывая новый слой после просушки. Так шов будет идеально загерметизирован и прослужит много лет без нареканий.

При работе в холоде необходимо приобретать только зимнюю пену с высокой степенью производительности. Даже опытный строитель не сможет просчитать объем при заданных уровнях влажности и мороза. Чтобы не столкнуться с нехваткой монтажного материала в процессе установки, его следует приобрести на 20–30% больше от заложенного в смете норматива.

Не рекомендуется приобретать большое количество зимней пены впрок, обращая внимание на заманчивые акции и скидки строительных супермаркетов. В среднем срок хранения при закрытом баллоне не должен превышать год с момента производства товара. В противном случае свойства сильно ухудшаются, снижается противостояние влаге. После вскрытия и использования части бутылки, ее необходимо полностью опустошить за 30 дней.

Еще один весомый плюс зимней пены – ее универсальность. В отличие от летнего типа материала зимняя пена показывает отличные скрепляющие свойства в любое время года. В теплый сезон она дает увеличенный объем, быстрее застывает. Если не удалось полностью использовать баллон осенью, его можно хранить до весны, работать на любом монтаже и установках в жару.

О том, как пользоваться монтажной пеной и пистолетом, смотрите в следующем видео.

Полусухая стяжка пола зимой — работаем до -25ºС

Основным условием которое должно быть соблюдено в обязательном порядке при устройстве полусухой стяжки в зимнее время, это стабильная, круглосуточная температура в помещении не ниже +5°С на протяжении не менее 10 дней с момента выполнения работ. Источники возможного поступления холодного воздуха, периметр сборных конструкций, витражей, входа, отверстия должны быть смонтированы либо закрыты, если центральное отопление в помещении не функционирует, а поддержка/обогрев температуры выполняется при помощи обогревателей, их обеспечение должно быть постоянным и надежным.

Источники возможного поступления холодного воздуха, периметр сборных конструкций, витражей, входа, отверстия должны быть смонтированы либо закрыты, если центральное отопление в помещении не функционирует, а поддержка/обогрев температуры выполняется при помощи обогревателей, их обеспечение должно быть постоянным и надежным.

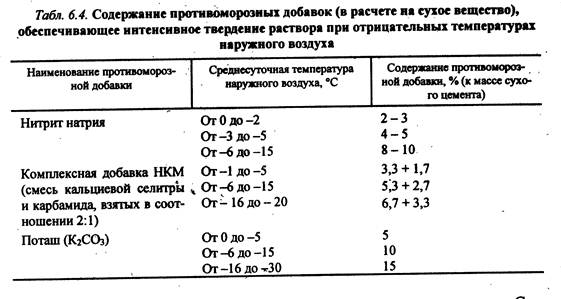

Для страховки от промерзания стяжки в случаях когда помещение отапливается обогревателями, мы всегда используем противоморозные добавки для цементных растворов НОРДПЛАСТ.

Полная готовность помещений к устройству стяжки пола с выполнением всех мероприятий, согласованные уровни высот «чистых полов», если предусмотрено проектом; по монтажу инженерных коммуникаций их опрессовка, прокладка всех сетей. Монтаж подстилающих слоев конструкций пола по теплоизоляции, шумоизоляции, выполнение гидроизоляции. Данное требование обусловлено тем, что простоев либо незапланированных перерывов по данным причинам при устройстве стяжки в зимнее время желательно свести к нулю.

В целях страховки на всех объектах, которые наша компания производит в период с октября по март месяц, в том числе когда дневная температура выше +10°С с резким понижением в ночное время суток, мы используем противоморозную добавку НОРДПЛАСТ.

Расход противоморозной добавки при средних показателях на 50 кг. цемента

180-230 гр. при температурах от +5°С до 0°С

280-330 гр. при температурах от 0°С до -5°С

400-430 гр. при температурах от -5°С до -10°С

Один из наших наиболее лучших и менее затратных методов для зимнего периода применяемый нами на объектах большой площади как торговые центры, офисные помещения, магазины, когда площадь помещения где требуется полусухая стяжка, освобождены и полностью подготовлены к выравниванию пола, мы используем несколько комплектов оборудования и звеньев для быстрого потребления песка чтобы он не успевал замерзнуть. Ограничение по температуре воздуха не более -10°С

Песок поставляется на объект по мере необходимости небольшими партиями в обогреваемом кузове большегруза по 10-20 м³ из расчета его полного потребления в течении пары часов нахождения на морозе. Объем сеянного песка 20 м³ тремя звеньями перерабатывается не более 2 часов.

Объем сеянного песка 20 м³ тремя звеньями перерабатывается не более 2 часов.

Один из таких примеров, можно посмотреть как наша компания выполнила работы при строительстве офисного центра Solutions по ул. Кировоградская д.23 На этом объекте наша компания выполняла работы в январе месяце при температуре -5-10°С.

Площадь этажа 2 300 кв.м и толщина слоя 10 см. была выполнена за 4 дня с задействованием 3 бригад. Еще пример, зима — выравнивание пола в автосалоне Техцентр Акура

инструкция по расчету и монтажу

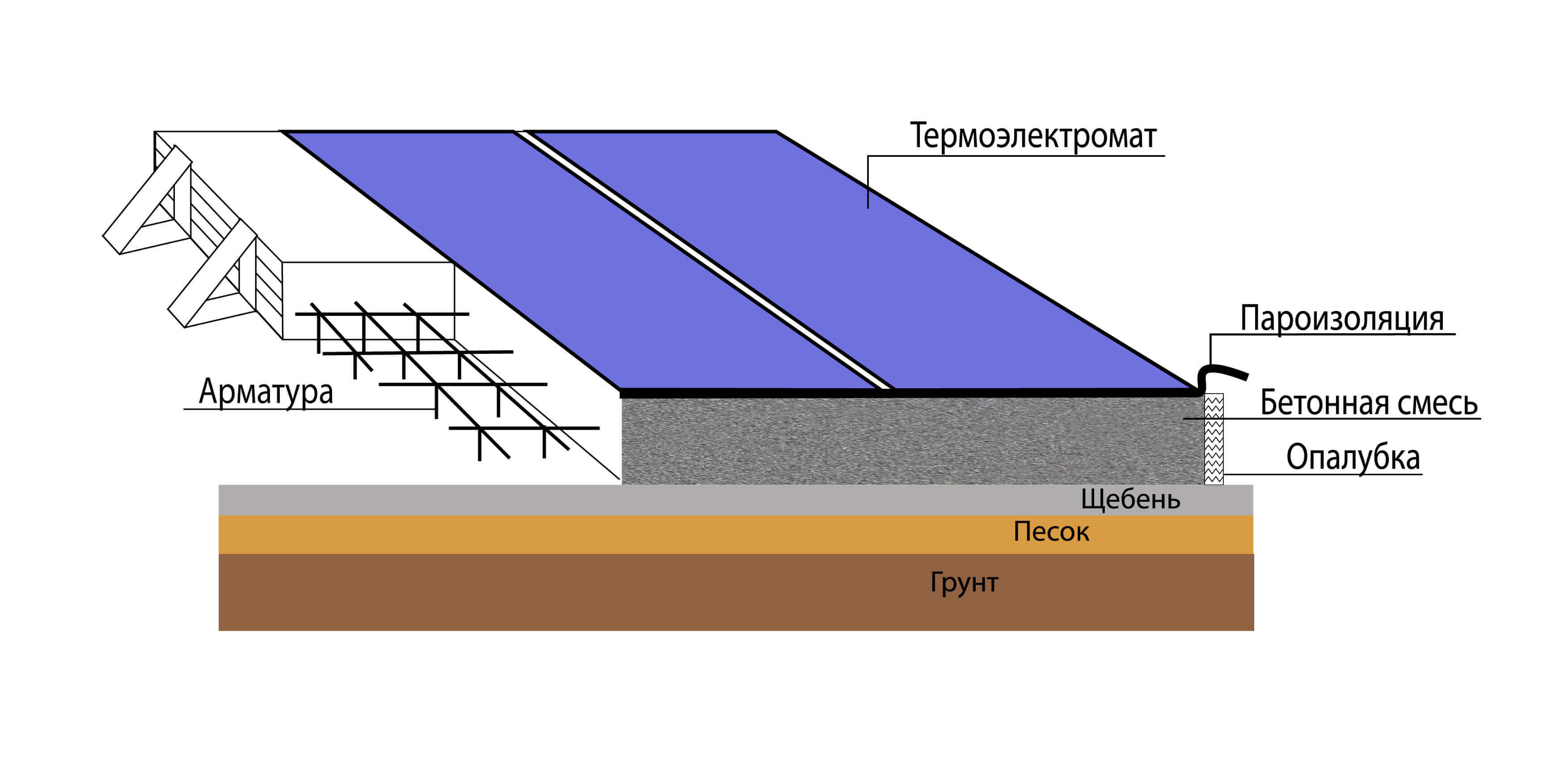

Заливка лестницы из бетона производится после расчета количества ступенек, определяемого высотой этажей, а также определения ширины конструкции и других параметров. Все они влияют на выбор конфигурации устройства, будь то прямая, маршевая или винтовая установка. Для изготовления деталей важно учитывать необходимость в создании опалубки и армировании элементов лестницы.

Подготовка лестницы для заливки бетона

Основные параметры

Заливка лестницы из бетона своими руками производится в предварительно заготовленную опалубку, соответствующую следующим размерам:

- Высота ступеньки составляет 15-17 см.

- Ширина сооружений зависит от наличия пространства между стенами. Оптимальным вариантом выступает размер в пределах 1 м.

- Глубина ступени составляет в среднем 30 см.

- Их количество варьирует от 3 до 18. При увеличении числа, используется площадка между маршами.

- Уровень поручней располагается на высоте 90 см.

- Оптимальный угол наклона составляет 30 – 45º.

- Сооружение может иметь вид монолитной конструкции или только косоуры c размещением отдельных проступей из бетона.

Здесь приведен пример, как осуществляется заливка лестницы из бетона на видео:

Основные требования

- Ступени между перекрытиями, подвальными и жилыми помещениями, в мансардой или верандой сооружаются только на объекте. Возведение конструкции производится на этапах постройки дома. Исключено обустройство сооружений после проведения отделки.

- Масса лестницы в среднем составляет от 1,5 до 2,5 т. В качестве основания могут послужить ж/б балки и фундаменты.

При условии, что в качестве основы подбирается стяжка по грунту, грунт уплотняют и рассчитывают так, чтобы нагрузка не превышала 1 кг/см².

При условии, что в качестве основы подбирается стяжка по грунту, грунт уплотняют и рассчитывают так, чтобы нагрузка не превышала 1 кг/см². - Если предусмотрена отделка натуральным камнем, это влияет на увеличение веса изделия. При условии, что нагрузка больше допустимого значения, обшивка производится древесиной.

- При условии, что монолитные ступени образуют упор на стяжку с пенопластовой теплоизоляцией, необходимо сделать демонтаж участка, а потом залить фундамент.

План работ

- Собирается опалубка.

- Вяжется арматура.

- Заливается бетонная лестница.

Создание каркаса

Крепление опалубки создается посредством металлических уголков. Сбоку фанерные листы также крепятся или подпираются усилением. Боковые доски могут придерживать деревянные леса.

Для сборки бюджетным вариантом выступает древесный массив:

- Подпорка стен и стоек – брусья с параметрами от 5х10 до 10х10 см;

- Ступеньки и боковые покрытия делаются досками слоем в 3 см или фанеры 1,2-1,8 см.

- Криволинейные поверхности делаются фанерой 6,5-9 мм или узких досок 4-6 см.

Применяются саморезы толщиной 3,5 мм. Ответственные части изделия саморез обычно захватывает на 40 мм дерева с обратной стороны. То есть для фиксации досок 3 см применяются саморезы толщиной 3,5 мм, длиной 7 см.

Соединяются стыки отдельных частей толщиной от 3 см в торец с помощью саморезов. Листы фанеры соединяются между собой и крепятся торцы опалубки к стенам. Для этого используются бруски от 30х40 до 50х50 мм. Лучше всего для заготовки подойдет лиственница, поскольку хвоя растрескивается вдоль волокон. Со стороны бетона размещаются уголки стали сечением 2 мм.

На дне опалубки укладывается армирующая конструкция, придающая прочности всему сооружению. Ячейки определяются параметрами в 20 см. Для армирующей системы применяются стальные прутья толщиной в 15 мм, прутья упираются в углубления в стеновом перекрытии, а с другой стороны образуют упор в опалубку.

Заливка сооружения

Заливка начинается с первой ступеньки. Марка бетона подбирается по нормам прочности В-15. Опалубка снимается через 10 дней после размещения бетонной смеси. Опорные столбы, удерживающие каркас извлекают через 2 недели. Затем бетон шлифуется посредством шлифмашины.

Марка бетона подбирается по нормам прочности В-15. Опалубка снимается через 10 дней после размещения бетонной смеси. Опорные столбы, удерживающие каркас извлекают через 2 недели. Затем бетон шлифуется посредством шлифмашины.

Винтовая бетонная лестница

Внимание! Для сборки опалубки служит фанера или узкая доска. Важно предусмотреть наличие брусовых опор.

Если размещение проводится между стен, достаточно начертить контур. Внешнее исполнение одномаршевой конструкции легко украсить круглой формой нижней ступени.

Одномаршевое сооружение с прилеганием к стене с одной стороны создается путем установки опор под торцевой элемент опалубки. Заливка двухмаршевоого сооружения производится по факту размещения торцевых деталей.

Для создания опалубки применяются материалы:

- Влагостойкая фанера (1,8-2 мм в срезе) и/или доска (30 мм).

- Брусья до 100×100 мм для подпор.

- Формирование криволинейных покрытий производится с использованием фанерных листов до 9 мм.

В опалубке недопустимы щели и зазоры. Крепления образуются фосфатированными саморезами. Можно в торцах монтировать стальные уголки. После высыхания бетона опалубку снимают.

При условии, что ширина лестницы больше стандартных размеров, опалубку необходимо разделить на сегменты. Вдоль марша размещают стальные прутки и соединяют с укрепляющими арматуру поперечными стальными элементами.

Монтируют деревянные пробки для ограждения. После размещения закладных деталей производится заливка бетона с маркой прочности В-15. Заливается весь марш, начиная с нижней ступеньки. В один прием заполняют весь марш.

Хорошо сконструированная опалубка для лестницы дает гарантию, что сооружение будет надежным и долговечным. И если для 2–3 ступенек придумать схему и провести работу своими руками несложно, то как подойти к более сложным конфигурациям?

При строительстве здания рано или поздно наступает этап возведения . Какого вида они будут – решение архитектора, но вот воплотить идеи специалиста придется уже строителям. И начнут они, как правило, с опалубки. Так называют конструкцию, которая будет своеобразной формой для заливки раствора с целью создания ступеней. Такой способ может использоваться, чтобы создать монолитную лестницу полностью или в качестве основы под ступеньки из более дорогих материалов. Делать такие конструкции довольно сложно, они более практичны и долговечны.

И начнут они, как правило, с опалубки. Так называют конструкцию, которая будет своеобразной формой для заливки раствора с целью создания ступеней. Такой способ может использоваться, чтобы создать монолитную лестницу полностью или в качестве основы под ступеньки из более дорогих материалов. Делать такие конструкции довольно сложно, они более практичны и долговечны.

Возведение бетонной лестницы

Опалубки разделять на виды не очень корректно, разнообразие их только в том, из скольки ступеней будет состоять марш. Самый простой случай – это сооружение лестницы между двумя стенами. В этом случае при возведении опалубки потребуется минимум составных элементов. Но вариантов лестниц сейчас много и трудности от случая к случаю разные. Некоторые подходы для сборки опалубок своими руками мы обсудим ниже.

Возведение опалубки – весьма серьезное дело. От ее качества зависит то, насколько долго на нашей лестнице не появятся перекосы, трещины и прочие проблемы. Перед сборкой опалубки своими руками следует разметить расположение лестницы. Для этого используют маркер, с помощью которого делают пометки на стене. Обязательно надо учитывать толщину элементов опалубки и отделочных материалов.

Для этого используют маркер, с помощью которого делают пометки на стене. Обязательно надо учитывать толщину элементов опалубки и отделочных материалов.

Сборка опалубки своими руками

Сама конструкция изготавливается из деревянных деталей:

- брусья квадратного сечения 10х10 см;

- доски толщиной 30 мм;

- арматурные прутья диаметром не менее 10 мм;

- фанера толщиной не менее 20 мм (можно с гидрофобным защитным слоем).

Чтобы бетон не смог впитаться в деревянные части, следует перед заливкой бетона обильно смочить опалубку, либо покрыть доски каким-либо гидроизоляционным материалом (можно использовать полиэтилен или скотч, которым можно обклеить поверхность дерева).

Когда все материалы собраны, разберем как сделать опалубку для лестницы, а потом приготовить своими руками армировочный скелет для будущей конструкции.

Армировочный скелет будущей лестничной конструкции

Как изготовить опалубку и сделать армирование лестницы — пошаговая схема

Шаг 1: Каркас

Направляющими будущей конструкции будут служить доски (30 мм), которые устанавливаются по бокам. Внутренняя сторона этой основы должна быть размечена в точности с тем, где будут находиться боковины ступенек. Не следует забывать, что бетон – довольно тяжелый материал, а потому стойки для опоры опалубки обязательно должны быть установлены на ровный пол.

Внутренняя сторона этой основы должна быть размечена в точности с тем, где будут находиться боковины ступенек. Не следует забывать, что бетон – довольно тяжелый материал, а потому стойки для опоры опалубки обязательно должны быть установлены на ровный пол.

Шаг 2: Стенки

Из брусьев и фанеры следует соорудить стенки. В полученные коробы затем будет заливаться бетон. Скрепляется конструкция при помощи саморезов c диаметром 3,5 мм и металлических уголков. Устанавливать куски фанеры или доски, определяющие границы ступеней, следует со смещением. Форма для первой ступени определяется деревянным коробом, все стенки которого полностью стоят на ровной поверхности. Передняя стенка опалубки второй ступеньки, которая будет установлена над первой, делается шире на 2 см. При монтаже нижний край передней стенки формовочного короба должен быть также на 2 см ниже верхнего края предыдущей ступени. Делается это для того, чтобы при заливке бетон не переливался через опалубку. Следующие конструкции для наливных ступеней продолжают собираться с учетом этого же принципа.

Шаг 3: Армирование

Ни одно бетонное сооружение, претендующее на прочность, не может обойтись без металлической арматуры. Условие это обязательное, так как любая лестница должна выдерживать вес с большим запасом прочности. Поэтому чаще всего она задумывается как железобетонная. Самое, наверное, трудоемкое задание при создании такой конструкции своими руками – это изготовление арматурной сетки, которая должна вязаться проволокой в местах пересечения. Тому, кто никогда не делал ничего подобного, лучше всего воспользоваться помощью специалиста. Для армированной сетки с успехом применяются пруты с диаметром не менее 10 мм и ребристой структурой.

Расстояние между нижней частью деревянного короба и сеткой должно быть не менее 3 см. Именно поэтому края арматуры лучше всего закрепить в опорах опалубки лестницы, чтобы при заливке вес бетона не утянул ее вниз.

Лучше всего крепить пруты арматуры между собой с помощью сварки. Чтобы обеспечить необходимую высоту арматуры над основанием, можно применить пластмассовые фиксаторы. Если лестница устанавливается рядом со стеной, то закрепление концов армирующего каркаса лучше всего сделать, просверлив для этого отверстия в стене и зафиксировав их там. Не забывайте о том, что львиная доля нагрузки приходится на переднюю часть ступеней, а потому не будет лишним укрепление ее поперечным прутом арматуры.

Если лестница устанавливается рядом со стеной, то закрепление концов армирующего каркаса лучше всего сделать, просверлив для этого отверстия в стене и зафиксировав их там. Не забывайте о том, что львиная доля нагрузки приходится на переднюю часть ступеней, а потому не будет лишним укрепление ее поперечным прутом арматуры.

Когда сборка опалубки лестницы своими руками подошла к концу, проверьте, насколько плотно скреплены все ее части. После полной заливки нагрузка от раствора будет весьма сильной, а потому малейший недочет может привести к разрыву конструкции. Если вы намерены делать перила, то лучше заранее собрать всю конструкцию и установить ее на свое место.

Раствор бетона приготавливается в следующей пропорции: 10 частей цемента, 30 частей щебня, 20 частей песка, 7 частей воды. Понятно, что с большой массой цементного раствора лопата, палка и ведро – слабые помощники. Требуется использование бетономешалки. Вряд ли стоит браться за ворочание такого состава своими руками. Раствор должен быть довольно жидким, чтобы его можно было легко залить в подготовленные коробы из дерева.

Раствор должен быть довольно жидким, чтобы его можно было легко залить в подготовленные коробы из дерева.

Приготовление бетонного раствора

По поводу самого процесса заливки есть много мнений. Некоторые специалисты считают, что его необходимо начинать с верхнего уровня. Может, этот способ действительно чем-то лучше, но часть мастеров начинает работу снизу, объясняя это тем, что таким образом нагрузка бетона распределяется равномерней. При работе следует соблюдать определенный ритм: заливается ступенька, трамбуется раствор, разравнивается мастерком. Чтобы бетон привык, делается небольшой перерыв (примерно 5–10 минут). После можно сделать переход к другому элементу, который обрабатывается аналогичным образом.

Когда заливка окончена, следует прикрыть все это полиэтиленовой пленкой. Эта мера предосторожности позволит бетону не растрескаться при высыхании. Процесс схватывания будет длиться около месяца. После можно уже снять опалубку и начать декоративными деталями и материалами. Часть деревянных деталей в виде клиньев можно оставить в бетоне. Выступающие части надо будет спилить и сравнять края с гранями ступеней. Срезы обрабатываются штукатуркой. Если не планируется отделка бетонных ступеней и предполагается декорирование щебнем или плиткой – лучше скреплять их непосредственно на незастывшем растворе.

Часть деревянных деталей в виде клиньев можно оставить в бетоне. Выступающие части надо будет спилить и сравнять края с гранями ступеней. Срезы обрабатываются штукатуркой. Если не планируется отделка бетонных ступеней и предполагается декорирование щебнем или плиткой – лучше скреплять их непосредственно на незастывшем растворе.

Особенности опалубки лестницы с винтовой конструкцией

Принцип формирования опалубки для винтовой лестницы тот же, что и для прямой. Непростая форма предполагает и сложность сборки, так как каждый элемент конструкции надо делать отдельно. Боковины необходимо изогнуть в соответствии с планом. Необходимы дополнительные подпорки из брусьев с квадратным сечением 100х100 мм. Крепить их придется с шагом в 50 см, причем особое внимание уделять надежности. Еще нужно знать, сколько будет весить конструкция. Ведь деревянный брус названного сечения может выдержать определенное количество груза. Значит, тут не обойдется без поперечин, которые сделают опалубку более прочной.

При выборе бруса необходимо учесть, что нельзя использовать образцы, имеющие следы сучков, а также грубо обработанные. Так как основная часть нагрузки будет приходиться именно на стойки, а потому малейший огрех может привести к обрушению опалубки под весом бетонной смеси. В отличие от конструкций для прямых лестниц, для винтовых в качестве боковины возможно применение изогнутой фанеры.

Время чтения ≈ 4 минут

Изготовление прочной лестницы из бетона оптимально подходит для частных домов. Закупка материалов не требует значительных затрат, работы можно проводить собственными силами. Перед началом строительства важно лишь составить правильный чертеж, сделать расчеты, провести корректную подготовку. Возводится бетонная лестница своими руками без особых сложностей: нужно только учитывать пошаговую инструкцию и рекомендации специалистов.

Сборка опалубки

Перед началом работ нужно заготовить штробу для заливки маршевой площадки. Глубина штробы должна составлять около 10 см.

После заливки бетоном толщина лестничного марша составит 15 см.

Армирование конструкции и заливка бетона

Изготовление конструкции будет надежным лишь в случае корректного армирования. Поэтому любая монолитная лестница из бетона должна включать арматуру с диаметром не менее 10-12 мм. Располагать их следует вдоль щитов на расстоянии около 10-15 см.

Вверху лестница опирается на плиту и в нее должна быть вбита арматура. Между собой арматура связывается проволокой.

Важно, чтобы внизу лестница опиралась на плиту в том месте, где проходит стенка фундамента (надо это учесть при планировке дома). Если опора марша бетонной лестницы будет находиться просто на плите без опоры снизу, то сама плита может лопнуть, т.к. вес монолитной лестницы внушительный.

Устанавливаются боковые щитки из доски и бруса. К ним крепятся доски для строительства ступеней. Оптимальная высота ступени составляет примерно 17-20 см, но все зависит от угла наклона лестницы, ширины проступи. При желании исполнитель может изготовить бетонную лестницу на второй этаж с чуть меньшими или большими переходами. Дополнительно доски ступеней соединяются между собой для создания прочной конструкции.

При желании исполнитель может изготовить бетонную лестницу на второй этаж с чуть меньшими или большими переходами. Дополнительно доски ступеней соединяются между собой для создания прочной конструкции.

После установки опалубки проводится заливка бетона по следующей схеме:

- Заполняются первые пару ступеней.

- Проводится аналогичная заливка ступеней вплоть до маршевого пролета. Далее заполняется раствором сама площадка.

- Проводится дальнейшее заполнение ступеней вплоть до плит перекрытия второго этажа.

- Бетон уплотняется с помощью вибратора (он позволяет удалить пузырьки воздуха в бетоне).

В работе рекомендуется использовать бетон марки М250-300. Перед началом работ следует установить вспомогательные подпорки, которые исключат смещение конструкции из-за чересчур тяжелого раствора. Вручную заготовить требуемый объем смеси будет тяжело, поэтому следует использовать в работе бетономешалку и помощника. Когда корректная заливка бетонной лестницы будет выполнена, исполнителю потребуется лишь выждать время полного застывания раствора.

Особенности снятия опалубки

Чтобы проводимое изготовление бетонной лестницы было правильно завершено, не нужно спешить со снятием опалубки. Удалять боковые доски и доски ступеней рекомендуется не ранее, чем через 7-14 дней. Желательно выждать 1,5 недели — этого периода будет достаточно для хорошего схватывания раствора. Спустя еще 1-2 недели удаляются вертикальные опоры и нижняя опалубка. На данном этапе лестница в доме из бетона может полностью использоваться для проведения дальнейших строительных работ.

Приведенная инструкция с фото и видео помогут понять, как сделать бетонную лестницу самостоятельно. Но важно учитывать и аккуратность проведения последующих работ. Полностью застывший бетон следует отшлифовать, исключив неровности поверхностей. При необходимости можно выполнить отделку деревом, плиткой и другими износостойкими материалами. Но следует учитывать, что нагрузка на лестницу не должна быть значительной.

Сделать крыльцо из бетона своими руками несложно. Но сначала нужно продумать все детали, чтобы, заходя в дом, вы не спотыкались об неудобные ступеньки, а сама конструкция прослужила вам долгие годы. Бетонное крыльцо пользуется большой популярностью среди владельцев частных домов, так как оно не ржавеет и не гниет. Материалы стоят недорого, а собрать опалубку и залить в нее бетон можно своими силами. К тому же производители предлагают самые разные виды отделок, поэтому никто и не узнает, из чего построено ваше крыльцо.

Но сначала нужно продумать все детали, чтобы, заходя в дом, вы не спотыкались об неудобные ступеньки, а сама конструкция прослужила вам долгие годы. Бетонное крыльцо пользуется большой популярностью среди владельцев частных домов, так как оно не ржавеет и не гниет. Материалы стоят недорого, а собрать опалубку и залить в нее бетон можно своими силами. К тому же производители предлагают самые разные виды отделок, поэтому никто и не узнает, из чего построено ваше крыльцо.

- Инструкция по шагам

- Полезные рекомендации

- Обзор отделочных материалов

Технология монтажа по шагам

Всегда трудно начинать. В голове сразу возникнут вопросы о форме, отделке, количестве ступенек и других вещах. Хороший чертеж и просчет всех материалов упростит саму работу.

Во-первых, ходить должно быть удобно и безопасно. Поэтому обустройте небольшую площадку перед дверью, она должна быть ниже двери на 50 мм. Постройте лестницу под углом наклона от 25 до 45 градусов. Рекомендуемая высота ступенек — 200, а ширина — не меньше 300 мм, именно такие лестницы делают в многоэтажных домах. Если ступеньки будут выше, дети и пожилые люди не смогут легко заходить к вам. Само крыльцо должно быть не уже 0,8 м, этого места хватит, чтобы один человек мог свободно ходить по нему.

Рекомендуемая высота ступенек — 200, а ширина — не меньше 300 мм, именно такие лестницы делают в многоэтажных домах. Если ступеньки будут выше, дети и пожилые люди не смогут легко заходить к вам. Само крыльцо должно быть не уже 0,8 м, этого места хватит, чтобы один человек мог свободно ходить по нему.

2. Основание.

Вопрос о том, построить фундамент под бетонное крыльцо или нет, не имеет однозначного ответа. Все зависит от самой конструкции и типа почвы. Если вам нужна обычная лестница в 3‒5 ступенек с небольшой площадкой перед дверью, а ваш дом расположен на хорошем грунте, делать глубокий фундамент необязательно. Но если вы уже нарисовали чертеж огромной лестницы с навесом, а дом стоит на глинистой почве, придется залить бетоном надежное основание. Так как для рассмотрения всех вариантов пришлось бы написать целую книгу, в этой инструкции мы разберем, как сделать крыльцо из бетона с небольшим фундаментом.

Очистите площадку от мусора и растений. Выкопайте яму не меньше 300 мм глубиной. Рекомендуем изолировать будущую конструкцию пенополистиролом или другим материалом, не пропускающим пар и влагу, которые образуется в грунте. Это не только добавит прочности, но и увеличит срок службы отделки.

Рекомендуем изолировать будущую конструкцию пенополистиролом или другим материалом, не пропускающим пар и влагу, которые образуется в грунте. Это не только добавит прочности, но и увеличит срок службы отделки.

Если вы решили целиком залить бетоном будущее крыльцо, засыпьте в яму слой щебня 50 и слой песка 100 мм, пропитанного водой. Чтобы снизить расход материалов для конструкции средних размеров, можно не делать полного бетонирования всего пространства, для этого досыпьте песка до высоты верхней площадки и лестницы, хорошо его утрамбовав.

Для постройки прочного большого крыльца на неустойчивой почве необходимо возвести хотя бы столбчатый фундамент, в интернете есть подробные инструкции, как правильно сделать и залить бетоном столбы. Иначе система будет ненадежна.

Еще один вопрос, ответить на который возможно, только зная все характеристики. К новому частному дому, не успевшему осесть, крыльцо лучше привязать, в идеале залить фундамент и площадку с лестницей одновременно. Проблема привязки к уже осевшему дому разрешается в индивидуальном порядке, так как из-за неравномерной скорости усадки в условиях нестабильного грунта велика вероятность быстрого возникновения трещин. От того, какое вы приняли решение, будет зависеть конструкция опалубки.

Проблема привязки к уже осевшему дому разрешается в индивидуальном порядке, так как из-за неравномерной скорости усадки в условиях нестабильного грунта велика вероятность быстрого возникновения трещин. От того, какое вы приняли решение, будет зависеть конструкция опалубки.

3. Опалубка.

Для боковых и нижней граней опалубки подойдет фанера, усиленная брусом, или прочные доски не толще 20 мм. Если древесина сухая, смочите ее, а места, которые будут касаться бетона, обстругайте. Опалубка должна быть выше будущего крыльца на 200‒300 мм в зависимости от прочности грунта. Для скрепления деталей используйте саморезы и уголки. Следите, чтобы не возникало щелей. Укрепите систему, сделав прочные подпорки.

Сначала устанавливают боковую опалубку, она должна быть на расстоянии 100 мм от стены, если вы решили не связывать крыльцо и дом. В это пространство крепят рубероид и наносят слой герметика. Затем монтируют доски, чтобы очертить контур будущих ступенек. После смазывают опалубку изнутри специальной смесью для облегчения разбора конструкции.

4. Армирование.

Рекомендуем использовать ребристую арматуру. Элементы соединяют между собой мягкой проволокой или сваривают. Чтобы крыльцо стало одним целым с домом, просверлите в примыкающей стене небольшие отверстия и вставьте туда концы арматуры.

Расстояние между слоями арматуры — 150 мм, а шаг в любую сторону — 150‒200. Дополнительно необходимо очертить контуры каждой ступени. Минимальное расстояние до опалубки 40‒50 мм.

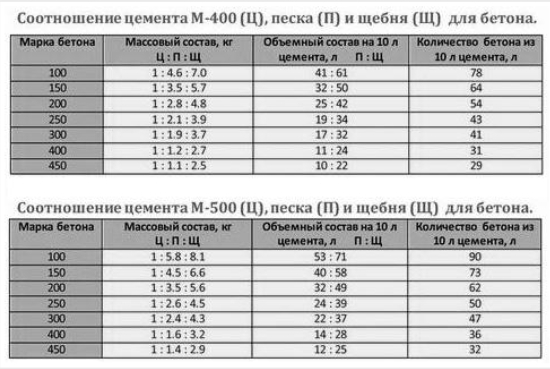

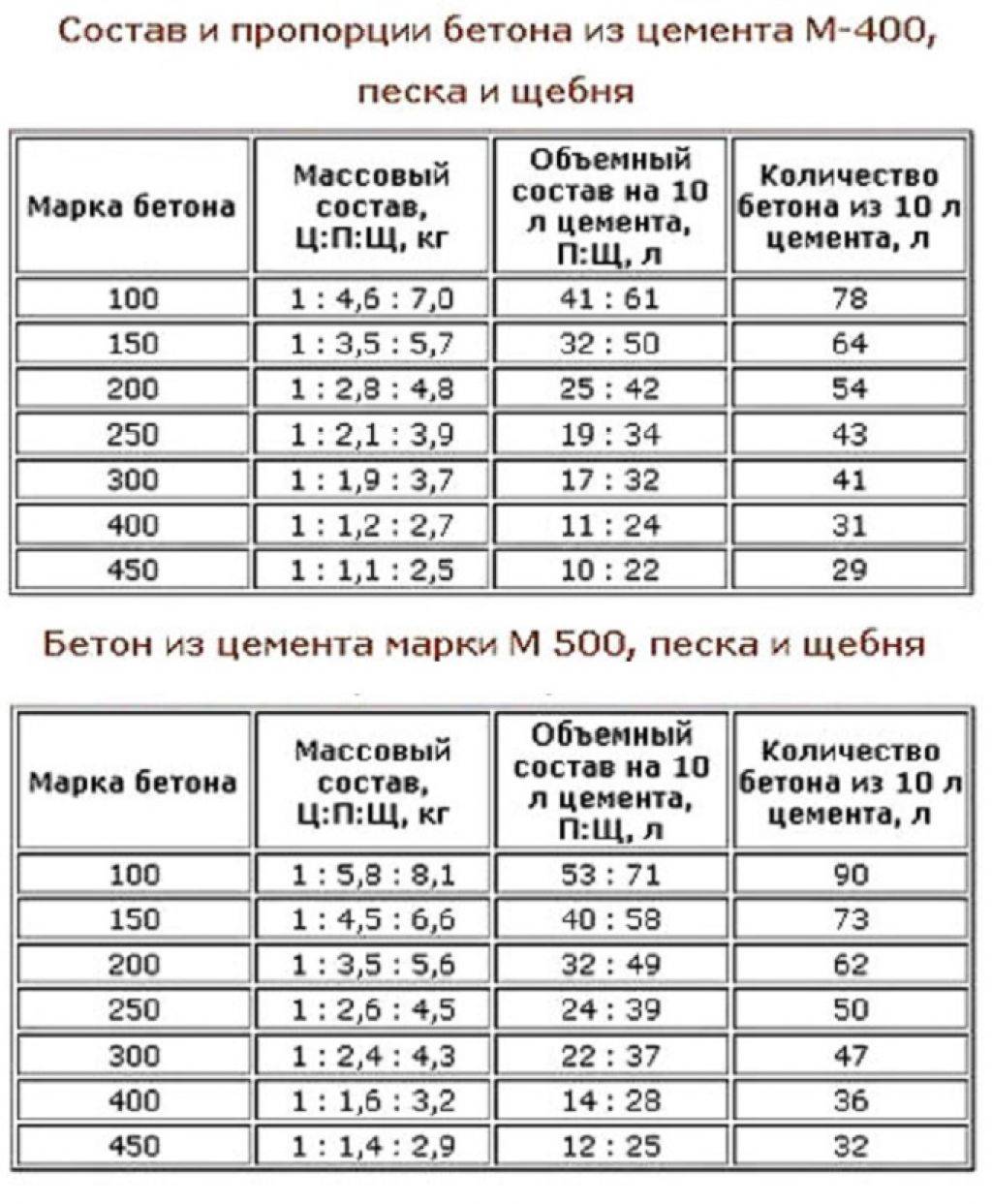

5. Приготовление бетонной смеси.

Если вы решили купить готовый бетон, подойдут марки М150‒М200. Чтобы сэкономить, придется разводить смесь самостоятельно. Лучше взять у кого-нибудь бытовую бетономешалку, так как материал моментально застывает, если он не находится в движении.

Чтобы сделать бетон, необходимы:

- цемент М400‒М500;

- щебень размером 10‒35 мм;

- песок с частицами 1,2‒5 мм;

- вода.

Таблица пропорций приготовления бетонной смеси:

Пропорция воды может колебаться от 0,5 до 1 части в зависимости от материалов. Не переборщите, иначе бетон потеряет в прочности.

Не переборщите, иначе бетон потеряет в прочности.

Чтобы бетонирование прошло успешно, важно соблюдать технологию от начала до конца. Существуют специальные добавки для улучшения свойств. Если вы не используете виброуплотнитель, добавьте пластификаторы для облегчения работы.

6. Бетонирование.

Чтобы правильно залить крыльцо, начинайте бетонирование с нижних ступенек лестницы. После заливки каждой ступени равномерно распределите бетон по опалубке с помощью палки или виброуплотнителя.

7. Распалубка.

Так как бетон наберет свою заявленную прочность через 28 дней, в идеале выждать неделю после того, как вы залили конструкцию. Если времени в обрез, оставьте смесь хотя бы на 2-3 дня.

1. Если во время работ очень жарко поливайте бетон водой каждый день, чтобы не пошли трещины.

2. При бетонировании удобно пользоваться виброуплотнителем. Эта процедура придаст конструкции прочность, а вам будет легче равномерно распределить смесь.

3. Некоторые строители для экономии предлагают использовать крошеный кирпич, битое стекло, камни и другой мусор взамен песка и гравия. Если вы хотите возвести крыльцо, которое развалится после первой зимы, пробуйте.

4. Человеку удобнее начинать и заканчивать подъем с одной ноги, поэтому сделайте нечетное число ступенек.

5. Заливать бетон лучше в ясную погоду, подходящая температура — +20 градусов.

6. Поверхность ступенек обустраивают с уклоном 5 мм, чтобы вода свободно стекала с них.

7. Если вы решили сделать полукруглое крыльцо, опалубку для степеней удобно собирать из тонкой фанеры, оцинковки.

Варианты отделки

Преимущество крыльца, созданного из бетона, — широкий выбор отделочных материалов. Экономные мастера делают рисунки сразу после бетонирования с помощью шаблонов или выкладывают узоры из гальки, это недорого, но требует внимания и терпения. Существуют и другие варианты.

- Гранитная и мраморная облицовка.

Шикарно выглядит и хорошо держится. Другое дело, что небольшой частный дом на фоне этого великолепия может потеряться.

Шикарно выглядит и хорошо держится. Другое дело, что небольшой частный дом на фоне этого великолепия может потеряться. - Клинкерная плитка. Прочная, нескользкая, выглядит очень презентабельно.

- Керамогранит. По качествам не уступает клинкеру, а стоит дешевле.

- Бетонная и тротуарная плитка. Недорогой вариант, но она постепенно крошится, а сделанная вибролитьевым способом скользит.

- Дерево. Не всегда надежно, зато гармонично смотрится с деревянным домом.

Вы можете сочетать несколько вариантов, чтобы создать подходящее к дому и недорогое крыльцо. Например, дерево и бетонную плитку или гранит и керамическую плитку. Важно выбрать надежный материал, чтобы его красота радовала вас долго.

Выбор схемы армирования лестницы

Сборка арматурного каркаса лестницы

Перед началом армирования бетонной лестницы необходимо провести сборку опалубки лестницы, а далее выполнить бетонирование лестницы. Как это сделать самому, описано в статье Бетонная лестница своими руками.

Стержневая арматура отлично подходит для армирования бетонных лестниц простых по форме.

Для понимания того, что и зачем армировать, давайте рассмотрим силы, которые возникают на одномаршевую лестницу.

Это будет сила тяжести от собственного веса лестницы, её пешеходов, заносимых вещей и прочего тяжелого имущества. Все перечисленное давит на лестницу сверху.

При этом в верхней части плиты лестницы бетон сжимается, а в нижней растягивается. Всё это значит, что бетон, который непрочный при растяжении, нужно армировать в нижней части плиты лестницы. В верхней же части плиты лестницы, в данном случае, армировать бетон незачем, там бетон будет прекрасно противостоять сжимающим усилиям и без всякой арматуры. Нужно заметить, что некоторые частные застройщики при сборке арматурных каркасов лестниц закладывают в опалубку по бокам стальные швеллеры, уголки, балки и т.д.

Конечно, хуже от этого не будет, но это совершенно бесполезная трата недешевого нынче металла. Армирование бетонной лестницы арматурой в нижней части более чем достаточно для восприятия растягивающих усилий.

Армирование бетонной лестницы арматурой в нижней части более чем достаточно для восприятия растягивающих усилий.

На рисунке изображена схема армирования простой одномаршевой лестницы. Видно, что одномаршевая монолитная лестница (без монолитной площадки или забежных ступеней) армируется только в нижней части плиты, то есть там, где сосредотачиваются растягивающие усилия.

Иногда можно встретить проекты, где верх лестницы возле верхней поверхности бетона армируются стальной сеткой 100х100х5 мм. Такая сетка практически ни как не увеличивает жесткость монолитной лестницы, а лишь защищает ступеньки при случайных сильных ударах от сколов.Т

акой несложный характер воздействий на простую одномаршевую лестницу позволяет для составления схемы армирования использовать упрощенную методику.

Определить оптимальную схему армирования таких простых монолитных лестниц вполне можно самостоятельно.

Обозначения на рисунке схемы армирования бетонной лестницы: рабочая высота плиты монолитной лестницы (H), длинна лестничного марша (L).

Расстояние между поперечной арматурой (Е) обычно выбирают равным 40 см. В качестве поперечной арматуры используется прутки диаметром 10 мм. Оптимальное расстояние силовой арматуры до поверхности 3 см.

Высота рабочей плиты лестницы (Н), диаметр продольной арматуры и расстояние между прутками продольной арматуры (I) выбирается по табл. 1 в зависимости от свободного пролёта лестничного марша (L).

Таблица 1. Определение продольного армирования одномаршевой бетонной лестницы

В случае двухмаршевой лестницы с монолитной площадкой усилия, которые возникают в конструкции монолитной лестницы, схема армирования бетонной лестницы усложняется.

На картинке видно, что в отличие от обычной одномаршевой лестницы без площадки собственный и полезный вес лестницы хочет как бы обломить площадки, вызывая растягивающие усилия в верхних частях монолитных площадок.

Этому, отчасти, помогают усадочные напряжения. Поэтому монолитные площадки армируются и снизу, и сверху, а верхняя арматура в площадках частично продолжается и в лестнице. Параметры верхнего арматурного каркаса выбираются аналогично нижнему армированию.

Параметры верхнего арматурного каркаса выбираются аналогично нижнему армированию.

Площадки двухмаршевых лестниц испытывают большие усилия от веса лестницы, и поэтому должны быть прочно закреплены в стене.

На практике для закрепления монолитных площадок чаще всего используют железобетонные венцы, которые формируются углублениями в стенах с размерами в среднем 20х20 см. Таким образом, для того чтобы закрепить монолитную бетонную площадку, нужны прочные и толстые стены, например, из бетона, бетонных блоков или кирпича. При стен из кирпича в них оставляют свободные углубления, а в случае возведения толстых стен из монолитного бетона к опалубке в месте размещения площадки закладываются деревянные трапеции или пенопластовые изделия соответствующего размера.

Если стены строятся по технологии монолитного литья «термодом», то практичнее всего монолитить лестничные марши и площадку на этапе возведения стен.

Лестницы с монолитными площадками для увеличения конструктивной жесткости должны крепиться сверху к арматурному каркасу верхней и нижней арматурой.

Что касается схем армирования бетонных лестниц своими руками с забежными ступенями и спиральных лестниц, то их схемы армирования стержневой арматурой слишком сложные и индивидуальные.

Для их составления, как минимум, придётся воспользоваться специальными программами для расчётов и проектирования железобетонных конструкций.

Бетонная лестница своими руками и варианты ее отделки

Поэтому проект схемы армирования таких лестниц лучше всего доверить профессиональным проектировщикам, тем более что сам по себе проект будет относительно недорогим в общей стоимости сложной лестницы.

Чтобы стержни арматурного каркаса сохраняли своё проектное положение в соответствии со схемой армирования, нужно скрепить все прутки арматуры вместе. Для скрепления арматурных сеток можно применять либо точечную сварку, либо вязку.

Бытует мнение, что сварка приводит к снижению прочности арматуры, однако это верно лишь в случае использования специальной высокопрочной арматуры. В этом случае, действительно, высокопрочная закалённая арматура из-за термической обработки в местах сварки превращается в обычную строительную арматуру. Такая высокопрочная арматура,стоит дорого и выпускается лишь несколькими заводами в СНГ по спецзаказу.

В этом случае, действительно, высокопрочная закалённая арматура из-за термической обработки в местах сварки превращается в обычную строительную арматуру. Такая высокопрочная арматура,стоит дорого и выпускается лишь несколькими заводами в СНГ по спецзаказу.

Для обычной же строительной арматуры сварка ни как не вредит и является основным способом соединения арматурных каркасов в промышленности.

Сборка арматурного каркаса лестницы

Если под рукой нет сварочного аппарата, то арматурную сетку можно просто связывать отожженной вязальной проволокой с помощью крючка.

Крючок для быстроты связывания удобно зажать в электрический шуруповёрт.

Ещё удобнее скреплять арматурные каркасы с помощью электротехнических пластиковых хомутов. Правда о таком способе соединения арматуры пока что умалчивают отечественные СНиПы, но такой способ связки уже во всю применяется заграницей и на частных стройках.

Чтобы выдержать расстояние между нижней частью опалубки и арматурой 3 см, удобно пользоваться пластиковыми фиксаторами, которые продаются в строительных супермаркетах.

Для монолитной лестницы предпочтительнее применять фиксатор по форме напоминающий «стул».

Иногда не получается собрать арматурных каркас из непрерывных прутков нужной длины.

Сложно это выполнить при соединении на загибах, так как без гибочного аппарата гнуть арматуру не удобно. В таком случае можно силовую арматуру соединять из кусков. Соединение производят сваркой или связкой. В качестве сварки проще всего применить ручную электродуговую шовную сварку между прутками арматуры. При сварочном способе прутков внахлёст с двух сторон стыка должно быть не менее 6 диаметров, а при сварном шве только с одной стороны не менее 12 диаметров.

В случае двухмаршевой лестницы с монолитной площадкой диаметр проволки, который берётся для закрепления двух арматурных сеток, должен быть не менее 6 мм.Если же силовая арматура соединяется между собой при помощи связывания, то нахлёст должен быть (в среднем) равным 50 диаметров соединяемой арматуры.

Если соединяемых стыков несколько, то их располагают в шахматном порядке, чтобы они были друг от друга на расстоянии 0,7–1 м.

Строительство домов, дач, коттеджей в последнее время одно из самых распространенных «хобби» для большинства россиян. Кто побогаче, тот нанимает профессиональных строителей, кто-то пытается потихоньку справиться своими силами. Именно эта категория чаще всего ищет советы по строительству в Интернете.

Именно для тех, кто хочет свой дом построить своими руками наше пособие о том– «Как сделать бетонную лестницу самому ».

Лестницу, обычно, устанавливают в постройках более одного этажа, но иногда, сделать лестницу требуется в подвальное помещение.

Ведь без подвала не обходится сегодня ни один частный дом. Где же еще хранить «дары природы»: картошку, соленья, консервацию и варенье?

Самой прочной и долговечной является лестница из бетона. И, к слову, процесс ее устройства вполне по силам мастеровитому хозяину.

Расчет бетонной лестницы

Если межэтажные лестницы в строящемся доме планируются из бетона, то их расчет делается на этапе проекта.

Как сделать бетонную лестницу своими руками: рекомендуемые размеры, материалы и технология

Если возникла необходимость обустроить лестницу для спуска в подвал или в цокольный этаж, то следует провести замеры на месте, сделать чертеж для будущей конструкции, а потом уже приступать к ее строительству. Перед тем, как сделать бетонную лестницу самому, следует рассмотреть возможность привлечения к работам специалиста.

Для того чтобы лестница была удобной, необходимо помнить о стандартных строительных нормах, используемых уже давно.

Так, оптимальная ширина лестницы 1 метр, минимальная – 80 см, а максимальная – по желанию. Оптимальная высота ступени – 17-18 см (если планируется облицовка, то минусуется высота облицовочного материала).

Удобная ширина ступени – 28-30 см, т.е. на длину ступни, (если лестница делается с забежными ступенями, то их ширина рассчитывается, исходя из угла поворота лестницы).

При расчете лестницы важен угол подъема. Оптимальный – 30-35 градусов. Важно соблюдать расстояние от потолка до любой ступени, которое не может быть менее 2 м.

Важно соблюдать расстояние от потолка до любой ступени, которое не может быть менее 2 м.

Очередность работ

Проведение работ нужно совершать в строгой последовательности:

- смонтировать опалубку;

- произвести армирование каркаса будущей лестницы;

- забетонировать ступеньки.

Наиболее трудоемким является процесс монтажа опалубки.

Наиболее простая опалубка делается для лестниц, положенных между двумя стенами, которые выполняют несущие функции. Разметка будущей лестницы делается прямо на стене и к ним же крепится сам каркас.

Для лестницы, которая только с одной стороны крепится к стене, нужно будет предусматривать опоры.

Ставим опалубку

Собственно опалубка под бетонную лестницу представляет собой короб, внизу которого сплошная плита (желательно ее закрыть пленкой), боковые стенки, которые соответствуют форме ступеней, и поперечные доски, формирующие сами ступени.

При длине ступеней до одного метра нужно брать доски толщиной 30-40 мм, а если больше метра, то не нужно уплотнять их второй доской. Доски для торцевой опалубки могут иметь толщину около 30 мм.

Доски для торцевой опалубки могут иметь толщину около 30 мм.

Скреплять элементы опалубки можно с помощью саморезов по дереву диаметром 3,5 мм, их при демонтаже легче извлекать чем гвозди.

Угловые элементы лучше соединять с помощью металлических уголков.

Доски, формирующие ступени, устанавливают с небольшим смещением — вторую ступеньку делают на 2 сантиметра ниже верхнего края первой. По такому принципу строят опалубку и для всех остальных ступеней. Это делают для того, чтобы бетон не выпадал из-под досок.

Чтобы бетон не впитывался в деревянные части опалубки, ее обильно смачивают перед бетонированием, или защищают гидроизоляционным материалом.

Изготовленную опалубку необходимо хорошо укрепить, поскольку бетон очень тяжелый и кубометр весит 2,5 тысячи килограмм. Поэтому арматура крепится также в боковые опоры примерно на 15-25 см.

Для непрофессионального строителя сложной будет процедура вязки арматуры, необходимой для придания прочности лестнице.

Изготовление арматурного каркаса

Как правило, используется стальная ребристая арматура диаметром 10 — 12 мм, которая вяжется в местах пересечения проволокой.

Между нижней частью опалубки и арматурой должно обязательно быть не менее 3 см.

Если планируется устанавливать перила, то следует сделать закладные из дерева.

После этого можно приступать к бетонированию.

Помните, что ступени и плита заливаются бетоном за один прием. Оптимальный состав бетона содержит 10 частей цемента, 30 частей щебня, 20 частей песка, 7 частей воды.

Заливать бетон в опалубку начинают с нижней ступени, массу после заливки трамбуют и разглаживают мастерком.

Между бетонированием ступенек лучше делать небольшие перерывы – 5-10 минут, чтобы сдержать давление бетона.

После заливки всех ступеней, желательно ступени накрыть пленкой, чтобы бетон не растрескался при быстром высыхании.

К демонтажу опалубки лучше приступать через три-четыре недели, когда бетон полностью просохнет. Лестница готова: осталось произвести ее отделку на ваш вкус.

Лестница готова: осталось произвести ее отделку на ваш вкус.

08.12.2013 в 15:12

I. Общая информация

II. Основные характеристики продукции

Конструкция

V. Область применения

VI. Типовой проект

VII. Изготовление железобетонной лестницы своими силами

VIII. Установка

IX. Средняя стоимость лестничной продукции из железобетона

При строительстве зданий разрабатываются в деталях все технические нюансы, связанные с инженерными проектами, строительными технологиями и стройматериалами.

Многоэтажные дома, коттеджи, школы, детские садики, институтские здания, банки, промышленные комплексы и многие другие конструкции жилого и промышленного назначения имеют в свой генеральный план-проект железобетонные лестницы+лестничные марши железобетонные.

I. Общая информация

Лестница и лестничный марш железобетонный — это соединительные элементы, которые устанавливаются в специальных проемах между этажами или уровнями (данный проем называется лестничная клетка).

Эти элементы подвергающиеся постоянному кинетическому или механическому воздействию. Железобетонная продукция изготовляется на ЖБИ заводах, согласно стандартным размерам и строительным нормам применяя бетон марки М300 . И частным образом на заказ — по индивидуальным эскизам.

Марши для лестниц это наклонная составляющая лестничной конструкции, в составе которой входят несущие балки и определенное количество ступеней (от 3-х до 18 ступеней).

Стандартная ширина марша, ровна 90см .

II. Основные характеристики продукции

— стойкая монолитная конструкция,

— имеет долгий срок эксплуатации,

— не подвергается разрушительным действиям со стороны резких температурных перепадов,

— не гниет и не разрушается насекомыми или грызунами,

-имеет высокую стойкость к химическим и механическим воздействиям,

— не имеет тенденцию к старению,

— обладает высокой стойкостью к износу,

— возможность разнообразия в декоративно-отделочном оформлении настила,

— возможность изготовления любой формы и конфигурации,

— приемлемость цены и качества,

— лестничные ступени железобетонные огнестойкие и долговечные.

Железобетонные лестницы и марши имеют один единственный минус – утяжеление общей конструкции здания.

III.

По методологии производственного процесса и инженерных технологий продукция подразделяются:

— на монолитный тип (сборный),

— комбинированный тип.

По количеству примененных маршей бетонные лестницы классифицируется:

— на одномаршевые,

— двумаршевые,

— трехмаршевые

— и винтовые.

По форме бывают: прямой, Г-образной, П-образной, У-образной, изогнутой, винтовой и эксклюзивной конфигурации.

По ГОСТ-у ж/б лестничные марши разделяются на следующие виды:

— марш плоский без оснащения фризовых ступенчатых элементов (ЛМ)

— марш ребристого типа с оснащением фризовых ступеней (ЛМФ),

— марш ребристый с полуплощадкой (ЛМП).

IV.

Конструкция

Все железобетонные элементы лестницы — марши, ступени, площадки и балки, а также дополнительные комплектующие и крепежные материалы составляют железобетонные конструкции лестниц, которые заведомо отображены в проектной документации дома, а именно в чертеже лестничной клетки.

Конструктивные параметры сборной модификации делят продукцию на мелкогабаритную и крупногабаритную.

Мелкогабаритная группа собирается из отдельных элементов в состав, которого входят ступени, косоуры (или без косоуров), площадочные балки и плиты.

Самые тяжелые из этой конструкции – площадочные балки (300-450кг).

Крупногабаритные или индустриальные лестницы отличаются размерами и количеством конструктивных элементов: площадок и маршей.

V.

Область применения

— промышленные комплексы всех видов,

— школы и детские сады,

— аэро- и жд вокзалы,

— кинотеатры и рестораны,

— здания высших учебных заведений,

— обычные лестницы для дома железобетонные до 3-х этажей,

— многоэтажные каркасные, кирпичные, каменные дома и прочие области.

VI.

Типовой проект

Разработка чертежной и технической информации с предоставлением всех конструктивных деталей будущей лестницы является типовым проектом. К рассмотрению заказчику предоставляются несколько вариантов с чертежами. В них включаются технические рисунки с составными деталями и их размерами. Чертежи могут быть составлены индивидуально по каждому типу лестниц. А именно: с прямой, Г-образной, П-образной, У-образной, изогнутой, винтовой лестницами.

В них включаются технические рисунки с составными деталями и их размерами. Чертежи могут быть составлены индивидуально по каждому типу лестниц. А именно: с прямой, Г-образной, П-образной, У-образной, изогнутой, винтовой лестницами.

Как сделать бетонную лестницу своими руками

В трех измерениях и в разрезе хорошо видны все сложности будущего строения в сочетании с интерьером дома.

Типовой проект лестничного комплекса выполняется до строительства дома (малоэтажных или многоэтажных зданий). Он включен в составе генерального строительного проекта.

Все детали плана-проекта оговариваются и согласовываются с заказчиком. Типовой проект установки железобетонных лестниц и маршей можно заказать в проектных государственных организациях или в частных бюро по проектированию.

Перечень детальной информации чертежной части проекта

точные технические отметки для высотного монтажа,

диапазон размеров по горизонтальной и вертикальной плоскости,

зазорные ниши для крепления изделий;

параметры бетонных ступеней,

все технические данные установления балочной продукции,

расчет стойкости зданий к дополнительному весу лестниц,

Типовые проекты разделяются на стандартный (для многоэтажных домов), и нестандартный или индивидуальный (для частных домов).

К первому относятся сборные лестницы (заводские), состоящие из двух элементов: лестница и марш. Ко второму – все остальные варианты.

В типовых проектах частных домов до 3-х этажей и выше учитывают: во-первых, размер площадки уделенной под строительство или монтажу, во-вторых, технологию изготовления и монтажа, разновидность сырья примененного в производстве и форму лестничной конструкции, в-третьих, место, предусмотренное для монтажа (несущие стены, середина холла) и географическая зона.

Количество ступеней, ширина, высота и форма согласовывается с закзчиком.

VII. Изготовление железобетонной лестницы своими силами

Всегда возникает вопрос «как сделать своими руками ЖБ лестницу?» При выполнении данной работы необходимы некоторые навыки в строительной сфере, а также в совершенстве изучить этапы установки: сборка опалубки, установка каркаса из арматуры и бетонная заливка каркаса.

Сборка опалубки это самый щепетильный момент – выполняется точная подборка опалубки под каждый элемент.

В качестве опалубки могут служить деревянные доски, фанера и металлические листы. При установке деревянную опалубку необходимо замочить в воде для предотвращения абсорбции влаги из бетона и нарушении геометрической формы ступеней и др.

элементов. Легкий вариант для ручной установки — это вариант пристеночной лестницы или межстеновой. Самая сложная операция изготовление опалубки под винтовой тип лестницы.

Всем вариантам присуще установка поддерживающих балок из толстого бруса.

После окончательной сборки и укрепления опалубных секций производится армирование маршей и площадок. Роль арматуры исполняют металлические прутья и сетка. Окончательным шагом — заливка бетона. Для приготовления бетонного состава понадобится цемент, песок, щебень. Все компоненты разбавляются водой, далее 15 минут размешиваются в бетономешалке.

При помощи ведер раствор разливается в опалубку.

В течение 25-28 дней бетон принимает сто процентную зрелость , пора приступить к декоративной отделке. Натуральное дерево, ламинат, толстая пластмасса, пробковое покрытие – идеально подходят для отделочных работ.

Натуральное дерево, ламинат, толстая пластмасса, пробковое покрытие – идеально подходят для отделочных работ.

Точное технологическое исполнение поэтапного строительства предаст бетонным конструкциям прочность и соответствующую стойкость к разным разрушительным средам.

Все изделия, элементы и лестницы своими руками (железобетонные) имеют ряд преимуществ , а именно: высокую стойкость к механическим воздействиям из-за примененных строительных материалов, особенная декоративная отделка и разные эксклюзивные формы, поэтому лестницы в частных домах, железобетонные, предпочитают все клиенты имеющие загородные дома.

VIII.

Установка

Установка начинается с заливкой бетонной площадки на первом этаже в лестничном пролете. Заранее делаются точные отметки для ЖБ конструкций. Каждая плита проверяется на наличии дефектов.

Поэтапность монтажа: косоуры 2-х маршей заходят в гнезда площадочных балок. Ступенчатая часть накладывается на косоурах, опираясь на нем концами, при этом передняя кромка опирается на ступень лежащую ниже.

Марш состоит из двух ступеней – нижней и верхней. Их предназначение — это переход к площадке. В свою очередь площадка является жб плитой упором, которая служат несущие стены здания или бетонные балки. Поручни крепятся с помощью шурупов к решетке.

Соединение этих конструкционных элементов выполняется сварочным методом.

Заводские марши имеют сплошное сечение, а проступи складчатые или накладные. Поручни доставляются на площадку в готовом виде и устанавливаются на месте. Вес ЖБ элемента достигает 1т.

При установке железобетонных крупногабаритных позиций привлекаются бригады профессиональных строителей и спецтехника (кран). Технология установки выполняется одновременно с возведением многоэтажек. Поэтапность технологического процесса рекомендуется строго соблюдать иначе чревато непредвиденными обстоятельствами — обвал лестничных строений или трещины в несущих стенах и самих изделиях.

Установка лестницы по металлическим косоурам железобетонные самый легкий варианта и заключается в: установки косоуров, монтаж опалубки и арматуры, последнее – заливка бетона.

Такую архитектурную композицию можно установить в любом месте. Монтируются без применения дополнительной техники, если только вес маршей не превышают 350-400кг.

IX. Средняя стоимость лестничной продукции из железобетона

К вниманию строителей — лестницы комбинированные железобетонные купить можно в готовом сборном виде на заводах. А также индивидуально можно изготовить лестничные марши под заказ железобетонные в профессиональные компании по производству ЖБИ изделий.

Тип продукции (длина) (ширина) (высота) (вес) цена

МЛ30-60-10 (9 ступенчатая) (3610.0) (1050.0) (1200.0) (1.80) 10570р

МЛ30-60-12 (9 ступенчатая) (3610.0) (1200.0) (1200.0) (2,0) 11860р

МЛ36-60-13 (11 ступенчатая) (4280.0) (1350.0) (1200.0) (2.70) 17970р

1ЛМ30.11.15-4 (3000.0) (1050.0) (2500.0) (1.480) 9850р

1ЛМ30.12.15-4 (3000.0) (1200.0) (2500.0) (1.70) 10500р

ЛМ1 (3910.0) (1050. 0) (1600.0) (1.920) 11650р

0) (1600.0) (1.920) 11650р

ЛМ2 (4250.0) (1050.0) (1800.0) (2.080) 10750р

Лестничные конструкции из монолитного бетона

При строительстве загородных домов и квартир в несколько уровней используются лестницы. Эти неотъемлемые элементы должны быть практичными и безопасными.

Чаще всего в последнее время стали применять монолитные лестницы из бетона, так как они не нуждаются в обработке после заливки и обладают целым рядом неоспоримых преимуществ.

- Расчеты и составление проекта

- Изготовление

Варианты устройства и достоинства

Конструкция может находиться как внутри помещения, так и снаружи и, в зависимости от вида, состоять из одной или двух наклонных балок и ступеней.

В качестве несущих элементов могут применяться:

- Косоур монолитной лестницы – могут быть выполнены из железобетона или стали, ступени крепятся сверху.

- Тетива – ступени вставляются в расположенные с внутренней стороны пазы.

Ее изготавливают из железобетона, стали или дерева.

Ее изготавливают из железобетона, стали или дерева.

Монолитные лестницы из бетона обладают рядом неоспоримых преимуществ: прочностью, долговечностью, высокой экологичностью.

Конструкция не требует частого ремонта, может быть сделана по индивидуальному заказу. К достоинствам можно отнести сравнительно недорогие материалы и работы.

Очень важно, что качественные монолитные лестницы, изготовленные из бетона, являются бесшумными и безопасными.

Основные виды

Ступенчатые изделия бывают разными:

- Бетонная лестница для дома может быть монолитна целиком.

Она заливается в заранее подготовленную опалубку, демонтируемую после застывания цементного раствора. Стоит отметить, что для дома данный вариант в последнее время используются нечасто. Причин здесь несколько, но главная кроется в большом весе, из-за которого значительно увеличивается нагрузка на фундамент. А вот подвальная или дворовая лестница из бетона сегодня не редкость.

- Комбинированные — изготовленные из цементно-песчаного раствора и металла.

Они состоят из остова, выполненного из высококачественной стали, и бетонных ступеней. В этом случае опалубка собирается под каждую из них отдельно.

Существует еще одна классификация монолитных бетонных лестниц:

- Маршевые — могут содержать 1, 2 и более пролетов, называемых маршами. По строительным нормам идеальный угол равен 45˚. Самым оптимальным маршем считается насчитывающий 9 ступенек, иногда целесообразно использовать больше, правда тогда придется делать еще и лестничную площадку.

По ширине она должна быть такой же, как и пролет, а длина ее не должна превышать 1,5 средних шага. Этот вид является одним из самых распространенных.

- Винтовые или спиральные — представляют собой более сложную конструкцию, поэтому используются не слишком часто.

Они не очень удобны, но занимает мало места, поэтому могут применяться в небольших по площади помещениях. Винтовые монолитные железобетонные лестницы рассчитываются и проектируются гораздо проще, нежели маршевые.

Бетонная лестница своими руками — расчеты, монтаж, советы как сделать

Так, если длина ступеней составляет 0,5 м, длина всей лестничной конструкции будет примерно в 2 раза больше. В интерьере современных домов и многоуровневых квартир они смотрятся очень изящно и стильно. Они могут удачно сочетаться и с маршевыми. Так, в основной части дома устанавливают изделие первого типа, например, с 1 на 2 этаж, а со 2 на мансарду – винтовую лестницу, что позволит сэкономить не только средства, но и место.

Изделие можно заказать у профессиональных строителей или изготовить самостоятельно.

Сразу стоит отметить, что это весьма трудоемкий процесс, и тем, кто никогда не работал с цементно-песчаной смесью, лучше не браться за его выполнение, поскольку это поставит под угрозу безопасность перемещения. Не стоит забывать о том, что монолитная лестница своими руками должна изготавливаться из высокопрочного бетона.

Он должен быть густым и не сползать из опалубки, нарушая при этом симметрию.

Для того чтобы вычислить высоту необходимо отмерить ее от пола до той части стены, где будет заканчиваться последняя ступенька.

После этого визуально провести от конечной точки до пола диагональ таким образом, чтобы получился прямоугольный треугольник. Затем вычислить наиболее оптимальную ширину маршей, длину и высоту каждой ступени. Не забывайте сделать вычет высоты верхней плиты перекрытия, а также тех, что будут служить основанием лестницы и ее площадкой, если вы решите изготовить двухмаршевую конструкцию.

Запишите все расчеты на бумаге и сделайте чертеж. При вычислении высоты ступеней, не забудьте и том, что они будут облицованы каким-либо материалом, например, пластиком или ковролином, их толщину необходимо учитывать.

Делаем лестницу своими руками

Материалы используются только самые высококачественные. Марка бетона для изготовления монолитной лестницы не должна быть меньше, чем М-300.

- Начинают со сборки опалубки. Она необходима для того, чтобы цементно-песчаная смесь не вытекала и не расползалась, целесообразно использовать влагостойкую фанеру.

Не стоит забывать и про специальную адгезионную смазку, которая поможет легко и без повреждений поверхности произвести демонтаж сборной оснастки.

Не стоит забывать и про специальную адгезионную смазку, которая поможет легко и без повреждений поверхности произвести демонтаж сборной оснастки. - Армированная сетка, состоящая из прочных металлических прутьев, сваренных между собой точечным способом, является обязательной составляющей, как маршевых монолитных лестниц, так и винтовых.

Она выполняет функцию скелета, не дающего бетону потрескаться и рассыпаться.

- После того, как опалубка и армированная сетка готовы, можно начинать бетонирование монолитных лестниц. Стоит отметить, что устанавливаются они до финишной отделки жилища, во время строительства. Позаботьтесь о том, чтобы бетон был вязким, и начинайте заливать его в опалубку. Удобнее это делать с верхней ступени.

Очень важным следить за отсутствием пузырей и пустот, каждую свежезалитую ступень необходимо утрамбовать. Для этого используют виброрейку.

Лестничные конструкции из монолитного бетона можно начинать эксплуатировать только после полного высыхания поверхности. А облицовочные работы лучше оставить на момент завершения внутренней отделки дома.

А облицовочные работы лучше оставить на момент завершения внутренней отделки дома.

Стоимость

Если вы не хотите заниматься работами самостоятельно, то можно обратиться к специалистам.

Цена монолитной бетонной лестницы по Москве в этом случае будет примерно следующей:

Монолитная лестница из бетона своими руками: фото и видео инструкция

Бетон – материал необыкновенной прочности и стойкости. Но для строителя самым интересным его свойством является пластичность только что приготовленной смеси. Если конструкции из других материалов именно сооружаются, то есть складываются из элементов, то бетонные выливаются по готовой форме.

Монолитная бетонная лестница, без сомнений, самая прочная из всех существуют.

При этом вид может иметь более чем фантастической. Из этого урока Вы узнаете, как сделать монолитную лестницу из бетона своими руками без привлечения специалистов .

Для этого Вам потребуется лишь желание, упорство, терпение и решимость.

Разновидности сооружения

По способу изготовления лестницы из бетона классифицируют на два вида:

- монолитные – марш и лестничная площадка, если таковая предусмотрена, являются единым целым и изготавливаются как одно сооружение.

На монолитную лестницу из бетона цена варьируется в зависимости от строения;

- комбинированные – элементы марша производятся отдельно. Например, устанавливается металлический каркас, а ступени для лестниц изготавливаются из бетона.

В первом случае весь процесс проводится на месте установки. Во втором – на месте конструкция только собирается.

Расчет, монтаж, заливка и отделка бетонной лестницы своими руками

На фото – монолитные лестницы из бетона.

Необходимые требования

Бетонное сооружение при прочих своих достоинствах имеет один существенный для частного строительства минус – большой вес.

Поэтому прежде чем решать, как сделать в доме лестницу из бетона, сначала нужно убедиться, что стена и пол выдержат такую нагрузку.

Стандартный марш длиной в 4 м и шириной марша в 1 м весит около 2,5 тонн. Опорой таково сооружения должны быть либо монолитный фундамент, либо железобетонная балка.

При монтаже в уже готовом здании может появиться еще одна сложность.

Если под покрытием размещен слой теплоизолятора, то под весом марша он продавится. Перед монтажом необходимо разобрать пол и удалить утеплитель.

Сооружение бетонных лестниц

Процесс этот весь трудоемкий и длительный, так как и монтаж опалубки, и заливка, и, главное, затвердевание материала, занимают много времени.

Однако лестница из бетона своими руками – задача выполнимая.

Работы по возведению лестницы из бетона своими руками производятся в нескольких этапов:

- планировка;

- устройство опалубки;

- армирование;

- заливка бетоном.

Предварительные расчеты

Изготовление лестницы из бетона не потребует чрезмерных усилий, если предусмотреть ее сооружение на этапе планирования.

Самый простой вариант – сделать ступени между двумя стенами. И опалубка в этом случае простая, и объем бетона минимальный.

Если же здание уже построено, то устройство лестниц будет зависеть от параметров помещения.

Выбирая проект, нужно помнить о некоторых особенностях:

- чем круче угол марша, тем меньше бетона потребуется и тем ниже будет цена изделия.

Но при этом, чем больше наклон, тем труднее по ней подниматься и опускаться;

- лестничную площадку соорудить проще, чем забежные ступени;

- для винтовых лестниц потребует множество щитов опалубки нестандартной формы, что значительно усложнит монтаж. Цена при этом также повышается;

- при расчетах необходимо учитывать рекомендуемые размеры ступеней, иначе пользоваться ею будет до крайности неудобно.

Изготовление опалубки

По сути дела это деревянная форма, по которой производится заливка бетона.

Сооружается опалубка из фанеры толщиной в 12–18 мм или обрезных досок в 3 см.

- Если опалубку для лестницы из бетона предполагается использовать единожды, то материал не защищается. Если многократно, то изделие перестилается пергамином, старым линолеумом, рубероидом.

- Скрепляется материал саморезами по дереву: гвозди трудно удалить после бетонирования.

- Для подпорок и временных стоек применяется брус сечением до 10*10 см. Количество подпорок рассчитывается исходя из того, что сосновый брус длиной в 3 м выдерживает до 150 кг.

- Все элементы нарезаются из фанеры или досок лобзиком и собираются по эскизу.

В готовом виде опалубка выглядит как модель лестницы, в которой отсутствует только верхняя часть ступени и площадки.

- Боковую опалубку лучше сделать из фанеры, днище – из досок, как это представлено на фото.

Армирование конструкции лестницы

Перед тем как залить опалубку лестницы бетоном, производится армирование.

Металлический каркас значительно повышает прочность изделия, предупреждает растрескивание и крошение бетона. Используются монтажные стержни и стальная сетка.

Используются монтажные стержни и стальная сетка.

- На этапе установки опалубки в стене нужно сделать штробы для крепления монтажных стрежней.

- В штробы закрепляются поперечные стержни, затем укладываются продольные – шаг между ними зависит от длины пролета.

- Крепление арматурных прутьев производится либо точечной сваркой, либо проволочной вязкой.

Последний способ уместнее при небольшом объеме работ.

- Полученная каркасная сетка должна на 5–10 мм возвышаться над днищем. Для этого под сетку устанавливаются пластиковые бобышки.

- Боковое ребро ступени усиливают арматурным стержнем, верх – плоской стальной сеткой, закрепляемой на основной каркас.

Бетонирование лестницы

Для заливки лестницы из бетона используется раствор марки не менее В15.

Самостоятельно состав изготавливается в бетономешалке. В готовый раствор необходимо добавить не менее 4 частей щебня (фракция 10 – 20 миллиметров), чтобы бетон во время заливки не вытек из опалубки.

Технология возведения лестниц из бетона предусматривает последовательность следующих этапов:

- Бетонирование лестниц производится за один раз, поэтому желательно раствор готовить одной порцией.

- Опалубка смачивается водой.

- Заливка производится снизу вверх.

- Ступени трамбуются и тщательно выравниваются мастерком.

- Бетонные поверхности закрываются пленкой, чтобы предупредить неравномерно высыхание.

- Опалубка и подпорки убираются после затвердевания бетона – не раньше, чем через 4 недели.

Бетонные монолитные лестницы рассчитаны на самые жесткие условия эксплуатации.

Для внешних сооружений трудно найти более стойкий и неприхотливый материал. Внутри здания не менее важным является привлекательность сооружения. Отделка возможна самая разнообразная: обшивка деревом, облицовка искусственным камнем или керамической плиткой, комбинацией материалов. Выбор оформления зависит только от особенностей интерьера и личных вкусов.

Нижеприведенный видео сюжет подробно расскажет Вам о возведении монолитной бетонной лестницы своими силами!

Удачного Вам строительства!

Монолитная лестница из бетона своими руками: видео

Заливка бетона в жаркую погоду

Высокие летние температуры, низкая влажность, прямые солнечные лучи, высокая температура бетона и даже небольшая скорость ветра могут вызвать растрескивание поверхности бетона (пластические трещины усадки).

Существует несколько простых шагов, которые следует предпринять, чтобы уменьшить растрескивание при усадке и улучшить характеристики укладки в жарких, сухих или ветреных условиях.

Трещины при усадке пластика возникают, когда поверхностная влага испаряется слишком быстро.В дополнение к возможности образования усадочных трещин, жаркая погода приводит к тому, что бетон теряет осадку (удобоукладываемость) и схватывается намного быстрее.

Бетон обычно схватывается примерно через 4 часа при температуре 80 o F, повышение температуры окружающей среды на 10 o F сокращает время схватывания примерно до 2,5 часов. Увеличение на 20 o уменьшит установленное время примерно на 60% до 1,5 часов. Добавление воды в смесь для компенсации потери удобоукладываемости окажет негативное влияние на предел прочности бетона и может увеличить рост усадочных трещин.

Увеличение на 20 o уменьшит установленное время примерно на 60% до 1,5 часов. Добавление воды в смесь для компенсации потери удобоукладываемости окажет негативное влияние на предел прочности бетона и может увеличить рост усадочных трещин.

Надлежащее планирование перед началом бетонного проекта может значительно улучшить характеристики укладки и обеспечить качество и долговечность монолитного бетона. Эти меры предосторожности включают:

- Смочите основание и опалубку холодной водой перед укладкой бетона.

- Используйте холодную воду для затворения, чтобы снизить начальную температуру бетона.

- Храните мешки с бетонными смесями и заполнителями QUIKRETE в затененном месте.

- Сооружение временных ветрозащитных экранов для снижения скорости ветра и солнцезащитных козырьков для снижения температуры бетона.

- Рассмотрите возможность укладки бетона в начале или в конце дня, когда температура окружающей среды ниже.

- Нанесите QUIKRETE Acrylic Concrete Cure & Seal сразу после завершения отделочных работ, чтобы предотвратить потерю поверхностной влаги.

- Имейте много помощи, чтобы сократить время укладки и отделки бетонной смеси.

При должном внимании к этим шагам бетон можно успешно укладывать в жарких, сухих, ветреных условиях и при низкой влажности.

Причины плохой укладки бетона