Дисперсное армирование: Дисперсное армирование бетона

Дисперсное армирование бетонов

Рассматривается применение специальныхдисперсноармирующих волокон в технологии бетонов.

В настоящее время получает всёболее широкое распространение применение специальных дисперсноармирующихволокон вместо традиционного армирования.

В конце мая 2007 года нам,Санкт-Петербургскому политехническому университету и компании«Северсталь-метиз», удалось провести научно-практическую конференцию посовременным методам армирования. Присутствовало достаточно много специалистов ипроизводителей (главным образом — стальной фибры). В кулуарах итог подвёлпрофессор ГАСУ Юрий Владимирович Пухаренко: «Надо более широко применять фибрув различных видах конструкций, а уж если это нам удастся, то без работы неостанется ни один наш отечественный производитель».

Несмотря на значительный ростобъёмов потребления стальной фибры российским строительным рынком, онпо-прежнему недостаточно оценён. В Европе ежегодно производится и потребляетсяоколо 300 тыс. т фибры, тогда как в России — всего около 7 тыс.

При этом, к сожалению, на нашемстроительном рынке применение фибры традиционно ограничено. Так, если вЕвропейских странах, той же соседней Финляндии, данный материал используется вразнообразных областях: в гражданском, дорожном строительстве, строительствегидросооружений, тоннелей, аэропортов, то основная сфера применения фибры (90%) в России — это укладка полов. Дальше, чем для использования при устройствегоризонтальных плоскостей, фибра не применяется.

Увы, но даже сейчас приходитсяпризнать, что данный вид армирования в нашей стране постоянно сталкивается содной и той же проблемой — отсутствие достаточно внятных рекомендаций,инструкций по расчёту и применению тех или иных видов фибры, а как следствие,невозможность применения данного материала в более широких технологическихсхемах армирования бетонных конструкций.

Эффективность применениясталефибробетона доказывает зарубежный опыт. Это щирокий ассортимент стальнойфибры и большое количество (более 25) фирм и корпораций, производящих фибру напостоянной основе. Надо заметить, что это мощные производители обычнойстержневой и проволочной арматуры или металлоизделий.

Надо заметить, что это мощные производители обычнойстержневой и проволочной арматуры или металлоизделий.

Впереди — Япония, где 7 крупныхфирм выпускают стальную фибру, рубленную из листа или проволоки, фрезерованнуюиз сляба или вытянутую из расплава. Производителями предлагается фибраразличных форм, профилей, размеров и прочности, в том числе изкоррозионно-стойкой стали.

Уже в 1981 году Япония применилапорядка 3 тыс. т стальной фибры, из которых 500 т — из нержавеющей стали.Отставание России от Японии в этой области — 25 лет.

То, что мы имеем на данныймомент в России, это армирование фиброй именно бетонных полов, в частностизапущенных в производство у нас аналогов производимых на Западе материалов.

Но не всё так печально. Прогрессне стоит на месте, и кому как не нам стать первыми. Тем более, что работы вданной области начинали наши учёные. Хотя ни для кого не секрет, что фибру, вчастности различные виды волокон, применяли весьма давно, до того момента,когда она получила самое широкое распространение как в мире в целом и в Европе в частности.

Трудно догнать такие передовыестраны как Япония и Германия. Но оценивая потенциал и перспективы наших научныхразработок, мы с полной уверенностью можем сказать, что благодаря пытливомууму, незакостенелости мышления и опоре на производственный опыт мы ещё сможемзанять, если уже не занимаем, одни из первых позиций в данной области. Этокасается именно разработок, но увы не внедрения.

Также известно, что арматурнаясетка уменьшает количество усадочных трещин только на 6 %, металлическая фибра— на 20–25 %, а полимерные волокна — на 60–90 %.

Переходя к практической части,необходимо оценить складывающуюся ситуацию по использованию данного видаармирования в строительстве.

Что и зачем?

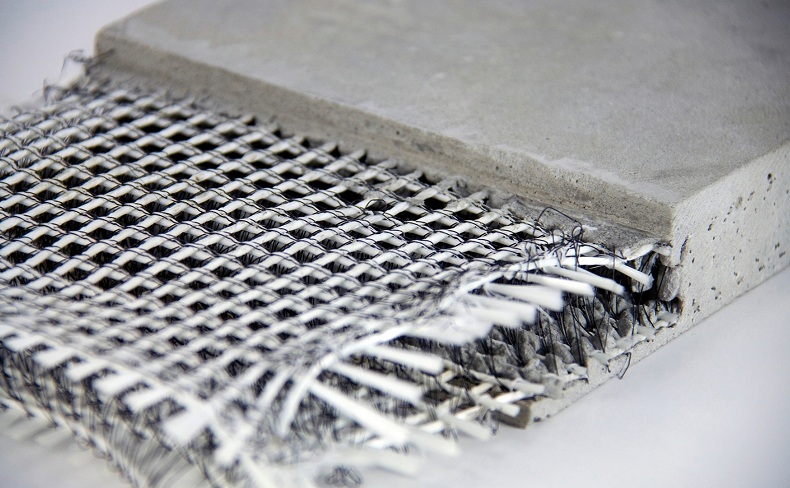

Фибробетон — это бетон,армированный дисперсными волокнами (фибрами). Такой бетон представляет собойобычную смесь цемента, песка, крупного заполнителя и воды, дополненнуюопределённым количеством стальных или других волокон (фибр). Иногда добавляетсяпластифицирующая добавка, чтобы улучшить обрабатываемость смеси. Дискретныеволокна производятся из различных материалов — от полипропилена до стали, вразличных конфигурациях, длинах и поперечных сечениях. (табл. 1).

Дискретныеволокна производятся из различных материалов — от полипропилена до стали, вразличных конфигурациях, длинах и поперечных сечениях. (табл. 1).

В настоящее время наибольшаяэффективность фибробетона как композита достигается при правильном подборе исочетании компонентов. Самым эффективным материалом в этом плане, ввиду егоотносительной стоимости, является стальная арматура.

Модуль упругости арматуры в 56раз больше аналогичного показателя бетона, однако при достаточной анкеровке вбетоне не может быть полностью использована прочность и получен наибольшийвклад арматуры в работу самого материала как до, так и после образованиятрещин.

Если мы используем стальнуюфибру, то проблема с анкеровкой не стоит вовсе, так как анкернение фибрыдостаточно высокое.

В отличие от проволочной сеткиили арматуры, которая устанавливается в одной плоскости, стальная фибраодинаково распространяется по всей бетонной матрице (диспергирует).Стальная фибра выполняет множество функций в зависимости от пропорций, которыемогут варьировать в пределах 15–120 кг/м3.

Многие производители имеют ипродают компьютерные программы, которые позволяют пересчитывать и применятьопределённые пропорции фибры для замены арматуры или арматурной сетки. Данныепрограммы предоставляет «Арселор» и другие импортные производители.

В дальнейшем мы более подробнорассмотрим основные технико-физические показатели на примере различных фибр,производимых как в нашей стране, так и за рубежом. Основным показателемсчитается вр?менное сопротивление разрыву, или, как его ещё называют, прочностьна растяжение.

Основные свойства и показателиразличных видов волокон приведены ниже в табл.1.

В зависимости от вида материалаи способа изготовления мы имеем различные значения параметров и, как следствие,различные дозировки и способы применения.

Волокно | Плотность, г/см3 | Прочность на растяжение, МПа | Модуль упругости, МПа | Удлинение при разрыве, % |

Полипропиленовое | 0,90 | 400–700 | 3500–8000 | 10–25 |

Полиэтиленовое | 0,95 | 600–720 | 1400–4200 | 10–12 |

Нейлоновое | 1,10 | 770–840 | 4200–4500 | 16–20 |

Акриловое | 1,10 | 210–420 | 2100–2150 | 25–45 |

Полиэфирное | 1,40 | 730–780 | 8400–8600 | 11–13 |

Хлопковое | 1,50 | 420–700 | 4900–5100 | 3–10 |

Асбестовое | 2,60 | 910–3100 | 68 000–70 000 | 0,6–0,7 |

Стеклянное | 2,60 | 1800–3850 | 7000–8000 | 1,5–3,5 |

Стальное | 7,80 | 600–3150 | 190 000–210 000 | 3–4 |

Углеродное | 2,00 | 2000–3500 | 200 000–250 000 | 1,0–1,6 |

Карбоновое | 1,63 | 1200–4000 | 280 000–380 000 | 2,0–2,2 |

Полиамидное | 0,90 | 720–750 | 1900–2000 | 24–25 |

Вискозное сверхпрочное | 1,20 | 660–700 | 5600–5800 | 14–16 |

Базальтовое | 2,60–2,70 | 1600–3200 | 7000–11 000 | 1,4–3,6 |

Таблица 1. Свойстваразличных видов волокон для изготовления фибры

Свойстваразличных видов волокон для изготовления фибры

Подробно мы остановимся настальной, базальтовой и полипропиленовой фибрах.

Стальные фибры

Стальная фибра представляетсобой отрезки стальных волокон специальной формы и длины, в определённыхдозировках (от 20 кг/м3) добавляемых в бетонную матрицу дляосуществления объёмного армирования.

В результате фибровогоармирования создаётся композитный материал — сталефибробетон, обладающий рядомпреимуществ перед неармированным бетоном и бетоном с традиционными видамиармирования. Повышается:

— прочность на растяжение приизгибе — в 2–3 раза;

— прочность на сжатие — до 10–50%;

— прочность на осевое растяжение— до 10–40 %;

— ударная прочность — в 8–12раз;

— сопротивление истираемости —до 2 раз;

— трещиностойкость — в 2–3 раза;

— морозостойкость иводонепроницаемость — не менее чем на класс.

Использование технологиифибрового армирования позволяет существенно снизить время выполнения итрудоёмкость работ за счёт отказа от вязки арматуры и укладки сеток, а в рядеслучаев — сэкономить строительные материалы за счёт достижения проектныххарактеристик при меньшей толщине и/или металлоёмкости конструкций.

Рассмотрим перспективныенаправления применения стальной фибры.

В случае применения в бетонных полах. Снижение трудоёмкости ивремени выполнения работ, существенное повышение долговечности и межремонтныхинтервалов.

В дорожном строительстве. Повышенная устойчивостьтрещинообразованию, образованию ям и рытвин, более ровная поверхность, меньшееколичество швов и стыков, повышенное шумопоглощение, существенная экономия наремонте.

Взлётно-посадочные полосы. Повышение долговечности, более ровнаяповерхность, меньшее количество швов и стыков, повышение безопасности взлётов ипосадок, понижение износа деталей шасси самолетов, устойчивость к воздействиямвнешней среды и сложным условиям эксплуатации.

В мостостроении. Повышение эксплуатационной надёжности, снижениетрудоёмкости за счёт частичного или полного отказа от традиционногоармирования, улучшение гидроизоляционных свойств, армирование труднодоступныхучастков.

В гидротехнических сооружениях. Повышение прочностныххарактеристик, водонепроницаемости и сроков эксплуатации, снижение трудоёмкостистроительства.

Изготовление свай и шпунтов. Применение свай с оголовком изсталефибробетона обеспечивает возможность забивки свай до проектной отметки безповреждений, отпадает необходимость забивки свай-дублёров.

Изготовление сборных железобетонных конструкций. Применениесталефибробетона в кольцах стеновых колодцев, водоотпускных и коллекторныхтрубах, плитах перекрытий позволяет увеличить срок эксплуатации изделий присущественном снижении трудозатрат и экономии материалов.

Прочие области применения: взрыво- и взломоустойчивые сооружения,элементы фундаментов, трубопроводы, тонкостенные и декоративные конструкции,ёмкости для воды и других жидкостей.

Базальтовая фибра

В настоящий момент в Россиисуществует несколько производителей базальтовой фибры.

Наиболее «узнаваемы» два типаматериала: микрофибра и рубленое волокно.

Микрофибра базальтовая модифицированная (МБМ)

МБМ получается путём пропиткиизмельченной минеральной ваты, производимой из расплава базальтовых пород. Рекомендуемое содержание — 1,5–20 %, взависимости от вида и назначения композиционного материала.

Рекомендуемое содержание — 1,5–20 %, взависимости от вида и назначения композиционного материала.

Для обеспыливания МБМ применяюторганические вещества, перечень которых приведён ниже.

В качестве модификатораиспользуют углеродный наномодификатор фуллероидного типа по ТУ2166-001-13800624-2003.

СоставМБМ, в масс. %:

Ватабазальтовая с органической пропиткой 99,3–99,6

Наномодификатор 0,0001–0,01

Едкийнатр 0,05–0,10

Вода 0,3–0,5

Основныехарактеристики МБМ приведены в табл. 2.

Характеристика | Норма |

Средний диаметр волокна, мкм | 8–10 |

Средняя длина волокна, мкм | 100–500 |

Содержание неволокнистых включений, % по массе | ?10 |

Плотность насыпная, кг/м3 | ?800 |

Влажность, % по массе | ?2 |

Содержание органических веществ, % по массе | ?2 |

Цвет | От жёлтого до коричневого |

Содержание наномодификатора, % по массе | 0,01–0,0001 |

Модуль на разрыв, ГПа | 18 |

Таблица 2. Основные характеристики МБМ

Основные характеристики МБМ

МБМпредназначена для дисперсного армирования пластмасс, бетонов, асфальтобетонов,минеральных смесей и т. д. с целью улучшения их свойств — прочность на сжатие,растяжение, изгиб, срез, водопоглощение, морозостойкость, трещиностойкость и т.п.

МБМтермоустойчива вплоть до 300 °С.

Рекомендуемоесодержание микрофибры — 1,5–20% от массы цемента, в зависимости от вида,назначения и стоимости композиционного материала.

Методикавведения и конкретное содержание микрофибры в композите регламентируетсяспециализированными инструкциями.

Приармировании минеральных смесей и бетонов используется смеситель принудительногодействия, причём микрофибра добавляется в сухую смесь непосредственно переддобавлением жидких компонентов. Время перемешивания — не менее 10 мин.

Приармировании асфальтобетонов и пластмасс МБМ добавляется в расплав материала, ипринудительное перемешивание осуществляется до получения однородной массы.

Добавка | Нормативный документ | Вредные вещества |

Битумы нефтяные строительные Битумы нефтяные дорожные вязкие Масла индустриальные Масла цилиндровые тяжелые Масло сланцевое топливное Экстракты нефтяные Эмульсии битумные дорожных марок ЭБА-1 и ЭБА-2 | ГОСТ 6617-76 ГОСТ 22245-90 ГОСТ 20799-88 ГОСТ 6411-76 ГОСТ 4806-79 ТУ 38-101714-84 ГОСТ 18659-81 | Пары углеводородов То же То же. Пары углеводородов То же То же То же |

Таблица 3. Органические вещества,применяемые в качестве обеспыливающих добавок

Базальтовое рубленое волокно (чопсы).

Данная фибра производится методом рубки базальтовогоровинга на волокна заданной длины.

Свойства:

— высокая прочность и долговечность;

— высокая термостойкость, абсолютная негорючесть;

— стойкость к агрессивным средам;

— экологическая чистота.

Базальтовая фибра, как и любая фибра, обеспечиваеттрёхмерное упрочнение (традиционная арматура — лишь двухмерное).

Имеет следующие сферы применения.

Возведениеобъектов гражданского строительства.

Реконструкцияхранилищ и банковских сейфов.

Сооружение мостов,взлётно-посадочных полос, гидротехнических сооружений (береговых дамб и плотин,шлюзов и каналов рек).

Изготовлениереакторных отделений атомных электростанций, контейнеров для захоронениярадиоактивных отходов.

Укрепление иремонт сводов шахт и тоннелей.

Создание различныхвидов дорожных покрытий, сборных и монолитных плит, бордюров, разделительныхполос и тротуарной плитки.

Изготовлениедеталей объёмного промышленного оборудования — прокатные станы, молоты,гидравлические прессы и др.

Характеристика | Значение |

Диаметр единичного волокна, мкм | 13, 17 |

Длина, мм | 6; 12; 18; 24 |

Тип замасливателя | 4С* |

Диапазон рабочих температур, °С | –260…+700 |

Массовая доля замасливателя, % | ?0,3 |

Массовая доля влаги, % | ?1,0 |

Гигроскопичность, % | ?0,2 |

Таблица 4. Технические характеристики базальтовой фибры

* По согласованию с потребителем возможен выпуск ровинга сдругим типом замасливателя

Длина, мм | Область применения | Количество фибры, кг/м3 |

6 | Лёгкие бетоны Сухие смеси | 0,5–1,0 |

12 | Тяжёлые бетоны | 0,5–1,0 |

Таблица 5. Рекомендации к применению

Рекомендации к применению

Чопсы поставляются в полипропиленовых мешках весом 25 кг.

Полипропиленовоеволокно

Микроармирующееволокно из полипропелена применяется в гражданском, промышленном и дорожномстроительстве как компонент строительных растворов и смесей, модифицирующийструктуру вяжущих веществ и предотвращающий образование и развитие внутреннихдефектов цементных композиций. Материал носит наименование волокно строительноемикроармирующее (ВСМ).

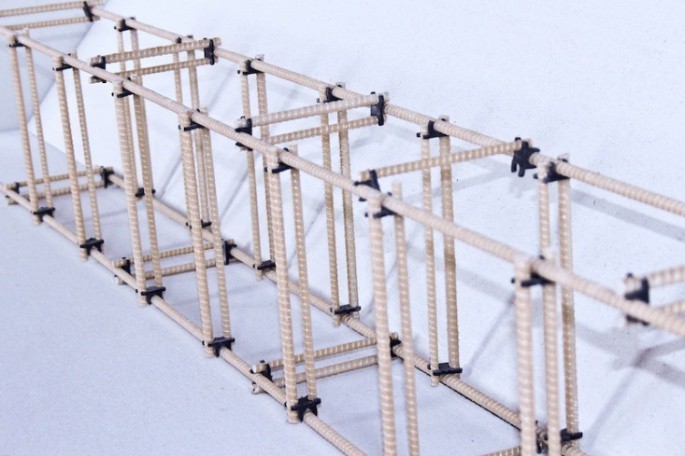

Рис. 1.

В ходеэкспериментов выяснено, что добавление в бетонную смесь ВСМ приводит к изменениюследующих параметров:

— уменьшениерасслаивания бетонной смеси — на 25 %;

— сокращениевремени первичного и окончательного твердения, то есть ускорение оборота форм —на 45 %;

— увеличениемарочной прочности бетона — на 25 %; то есть при добавлении в марку бетона М300волокна в количестве 600 гполучаем марку М350.

Такоеприменение ВСМ позволяет повысить производительность предприятий, занимающихсяпроизводством бетонных конструкций, качество и долговечность строительныхконструкций и сооружений, снизить номинальную стоимость строительного продукта.

Основныеобласти применения микроармирующего волокна — такие же, как и у любой фибры.

Монолитное и высотное домостроение.

Наливные полы и стяжки.

Сваи забивные фундаментные.

Сухие монтажно-ремонтные смеси, штукатурныесмеси, торкрет-бетон.

Монолитное дорожное покрытие, дорожныеплиты, шпалы железных дорог.

Фундаменты динамического и ударногодействия.

Строительство сооружений с повышеннымитребованиями к пожароустойчивости.

Производительразделяет ВСМна следующиетипоразмеры:

— ВСМ-II-20/18(резка волокна длиной 18 мм)— микроармирующий компонент для жёстких и сверхжёстких бетонов, изготавливаемыхс применением крупного и среднего заполнителя (песок, гравий, щебень) иприменяемых для гидротехнических сооружений, дорожных покрытий, мостостроения.

— ВСМ-II-20/12(резка волокна длиной 12 мм)— для плит перекрытия, наливных бетонных полов, гидротехнических сооружений,фундаментной и свайной продукции и других тяжёлых и лёгких бетонов.

— ВСМ-II-20/6(резка волокна длиной 6 мм)— для применения в цементно-песчаных (кладочных, штукатурных, затирочных,монтажно-ремонтных и др. ) растворах и сухих смесях на основе цемента, впенобетонах для улучшения геометрической формы.

) растворах и сухих смесях на основе цемента, впенобетонах для улучшения геометрической формы.

ВСМспособно перемешиваться в любом типе смесителей (гравитационного илипринудительного действия), может вводится как непосредственно после добавленияводы, так и в сухую или готовую бетонную смесь, может добавляться в бетоннуюсмесь, транспортируемую бетоновозами (автомиксер). Подача бетононасосом смеси,содержащей ВСМ, не составляет труда.

Дозировка:

— ВСМ-II-20/18в особо тяжёлые и тяжёлые и жёсткие бетоны — 0,9–2,0 кг/м3;

— ВСМ-II-20/12в бетон — 0,6–1,2кг/м3;

— ВСМ-II-20/6в строительные смеси, штукатурки и т. д. — 0,6 кг/м3.

Еслибетон для работы готовится на предприятии по изготовлению сборных бетонных ижелезобетонных конструкций и изделий, то сухие компоненты смеси смешиваются втехнологическом порядке, предусмотренном рецептом изготовления бетона идозатором, либо необходимое количество ВСМ добавляется иным способом.Рекомендуемая продолжительность перемешивания бетонных смесей (ГОСТ 7474-94)увеличивается на 10–20 % для получения смеси бетона, в котором отдельныеэлементарные волокна распределены гомогенно.

ВСМ может быть добавлено в готовые(товарные) бетонные смеси. Хорошего диспергирования можно достичь в смесителяхгравитационного или принудительного действия.

ВСМ может добавляться к смесям наоснове цемента в смесители типа «миксер», установленном на автомобиле идоставляющем готовую бетонную смесь непосредственно на место укладки.

Так какВСМ хорошо диспергируется в смеси, при производстве бетона или раствора,содержащего волокно, не происходит комкования ВСМ в смеси.

Несмотряна то, что при введении волокна в бетонную смесь осадка конуса несколькоуменьшается, удобоукладываемость смеси даже возрастает, так как увеличиваетсяэластичность, пластичность и гомогенность смеси. Следовательно, после введения волокна нетребуется добавление воды затворения для увеличения осадки конуса.

Пенобетон.

ВСМ-II-R0,02-20/6, дозировка 0,6 кг на 1 м3 — улучшениегеометрической формы изделия.

ВСМ-II-R0,02-20/12, дозировка 0,9 кг на 1 м3 — улучшениегеометрической формы изделия и повышение прочности.

ВСМ-II-R0,02-20/18, дозировка 0,9 кг на 1 м3 — улучшение геометрическойформы изделия, повышение прочности и адгезионной способности к наносимомуматериалу (при оштукатуривании стен).

Заключение

В заключении хотелось бы отметить, что данный способармирования хорошо зарекомендовал себя при производстве работ на промышленныхобъектах как в Санкт-Петербурге, так и в других регионах.

Наиболее яркий пример из моей практики — это выполнениеработ по устройству монолитных полов на заводе тяжёлых грузовиков«Яровит-Моторс».

Раньше здание эксплуатировалось как бетонный узел, егопродукция поставлялась непосредственно на строительство Ленинградскогометаллического завода. Срок его эксплуатации продолжался с 1946 по 1979 год.Впоследствии цеха использовались по разному назначению. В 90-х годах, в эпохубезвременья, цех совсем обветшал и в начале XXIвека был выкуплен серьёзным инвестором, для того чтобы впоследствии бытьперепрофилированным под производства тяжёлых грузовиков.

Был произведён капитальный ремонт старого бетонногооснования. Выполнен частичный демонтаж старого бетонного покрытия, а в техместах, где образовались пустоты и размывы, произведена засыпка щебнем ивыполнена стяжка с применением арматуры, так как эти места обладалиопределённой нестабильностью грунтов.

Выполнен частичный демонтаж старого бетонного покрытия, а в техместах, где образовались пустоты и размывы, произведена засыпка щебнем ивыполнена стяжка с применением арматуры, так как эти места обладалиопределённой нестабильностью грунтов.

Основным материалом несущей плиты было предложено выбратьбетон армированный стальной и полипропиленовой фиброй. Исходя изпредварительных данных и опираясь на зарубежный и отечественный опыт, былорешено использовать фибру анкерного типа в количестве 25 кг. На 1м3бетона полипропиленовую фибру дозировали в количестве 0,6 кг/м3.Толщина плиты составляла 200 мм. Также был применён пластификатор «FM», которыйпозволил правильно регулировать водоцементное отношение и улучшитьудобоукладываемость смеси.

Верхнее покрытие плиты было выполнено по технологии «Топ-Бетон»методом внесения сухого упрочнителя с последующей затиркой бетоноделочнымимашинами.

Были получены хорошие результаты, подтверждённыелабораторными испытаниями. Единственным недостатком применения полипропиленовойфибры стало появление на поверхности отдельных волокон, которые впоследствиибыли удалены газовой горелкой.

Очень хочется надеяться, что благодаря нашим общим усилиямпо популяризации фибры, удастся расширить круг её применения.

Автор: @

Дисперсное армирование — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Дисперсное армирование при оптимальной объемной концентрации фибры ( проценте армирования) 1 5 % обеспечивает примерно 9 — 10 кратное повышение ударной выносливости бетона и является наиболее эффективным приемом ударного упрочнения бетона. [1]

Дисперсное армирование бетона повышает его трещиностойкость, прочность на растяжение, ударную вязкость, сопротивление истиранию. Эффективность применения волокон в бетоне зависит от их содержания. Дисперсное армирование приостанавливает развитие волосяных трещин лишь при расстоянии между отдельными волокнами не более 10 мм, поэтому применение в бетоне крупного заполнителя снижает эффективность подобного армирования. Стальные фибры вводят в бетонную смесь в количестве 1 — 2 5 % объема бетона ( 3 — 9 % по массе), что обычно составляет 70 — 200 кг на 1 м3 бетона. При этом повышаются прочность бетона на растяжение ( на 10 — 30 %), ударная прочность, износостойкость.

[2]

Стальные фибры вводят в бетонную смесь в количестве 1 — 2 5 % объема бетона ( 3 — 9 % по массе), что обычно составляет 70 — 200 кг на 1 м3 бетона. При этом повышаются прочность бетона на растяжение ( на 10 — 30 %), ударная прочность, износостойкость.

[2]

Предложено обоснование механизма действия дисперсного армирования, обусловливающего повышение прочности на растяжение, трещино-стойкости, ударной выносливости цементных бетонов. [3]

Показано, что позитивное влияние дисперсного армирования, на стадиях структурообразования и нагружения бетона начинает реализовываться после достижения объемной концентрации фибры, обусловливающей начальную объемно-пространственную связность фиброструктуры. [4]

Так как волокна используют для дисперсного армирования тампонажных материалов в широком диапазоне температур ( от — 5 до 250 С), они должны быть термостойкими. Исследования, проведенные с волокнами разных типов, дали положительные результаты. В качестве армирующей добавки наиболее целесообразно использовать минеральные волокна.

[5]

В качестве армирующей добавки наиболее целесообразно использовать минеральные волокна.

[5]

Так как волокна используют для дисперсного армирования тампонажных материалов, применяемых в широком диапазоне температур ( от 0 до 250 С), они должны быть термостойкими. [6]

В настоящее время широко применяется метод дисперсного армирования материалов, позволяющий существенно повысить их прочностные свойства. [7]

Разработаны производственные составы бетонов высокой ударной выносливости на основе дисперсного армирования голов свай стальной, стекловолоконной, полипропиленовой фиброй, грубым базальтовым волокном. [8]

Четвертый раздел содержит данные исследований физико-механических свойств цементных бетонов с дисперсным армированием различными видами фибры. [9]

Цель работы состоит в обосновании критериев ударной выносливости бетонов и изучении роли дисперсного армирования в повышении ударной выносливости и статической прочности фибробетонов. [10]

[10]

В рамках опытно — промышленного эксперимента были отработаны несколько составов тяжелых бетонов с дисперсным армированием в виде металлической и синтетической фибры. [11]

Расчеты показали, что армирование водопропускных колец может быть выполнено из стальной фибры при проценте дисперсного армирования) ifv 0.8; 1.0; 1.2; 1.4 с полным отказом от стержневой арматуры. [12]

Комплексное использование кристаллохимиче-регулирования процессов твердения тампонажных минерализации среды затворения и модифицирова-азы в сочетании с оптимизацией ее гранулометри-и дисперсным армированием системы твердеюще-дает предпосылки для получения высокой технике-эффективности при промышленном применении ных тампонажных растворов для цементирования жных условиях. [13]

Производство гипсокартонных листов включает в себя следующие процессы: приготавливают пеногипсо-вую смесь сухим смешиванием вяжущего, ускорителя и добавок, а в ряде случаев и компонента для дисперсного армирования; сухую смесь, воду или пульпу волокнистого материала дозируют, затем приготавливают и дозируют пену и перемешивают все компоненты с выдачей пеногипсового раствора на лицевой картон. [14]

[14]

Основные технологические свойства минерализованных тампо-нажных растворов могут быть значительно улучшены в результате оптимизации гранулометрического состава твердой фазы в процессе промышленного изготовления тампонажных смесей де-зинтеграторным способом и применения метода дисперсного армирования твердеющей системы. Промышленное применение таких растворов базируется на существующей технике и технологии цементирования скважин и может осуществляться в любом регионе страны со сложными геолого-техническими условиями цементирования, обусловленными наличием в разрезе скважины многолетнемерзлых пород или хемогенно-терригенных отложений. [15]

Страницы: 1 2

Дисперсное армирование на основе натуральных волокон, используемое в цементных композитах

[1]

С. Р. Феррейра, Обратное определение поведения сцепления джутовых волокон в цементной матрице, Compos Part B Eng. 95 (2016) 440-452.

Р. Феррейра, Обратное определение поведения сцепления джутовых волокон в цементной матрице, Compos Part B Eng. 95 (2016) 440-452.

[2] Дж. Кларамунт, Л. Дж. Фернандес-Карраско, Х. Вентура, М. Ардануй, Нетканые армированные цементные композиты с натуральными волокнами как устойчивые материалы для ограждающих конструкций зданий, Строительство и строительные материалы. 115 (2016) 230-239.

DOI: 10.1016/j.conbuildmat.2016.04.044

[3]

Д.Ю. Ю, Х.О. Шин, Дж.М. Ян, Ю.С. Юн, Материал и связующие свойства сверхвысококачественного фибробетона с микростальными волокнами, Compos Part B Eng. 58 (2014) 122–133.

58 (2014) 122–133.

DOI: 10.1016/j.compositesb.2013.10.081

[4] E. Martinelli, A. Caggiano, H. Xargay, Экспериментальное исследование поведения гибридного промышленного/переработанного стального фибробетона после образования трещин, Constr Build Mater. 94 (2015) 290–298.

DOI: 10.1016/j.conbuildmat.2015.07.007

[5] Ф. Пачеко-Торгал, С. Джалали, Цементные строительные материалы, армированные растительными волокнами: обзор, Constr Build Mater. 25 (2011) 575–581.

DOI: 10. 1016/j.conbuildmat.2010.07.024

1016/j.conbuildmat.2010.07.024

[6] М. Ардануи, Дж. Кларамунт, Р. Д. Толедо Филью, Композиты на основе цемента, армированного целлюлозным волокном: обзор недавних исследований, Constr Build Mater. 79(2015) 115–128.

DOI: 10.1016/j.conbuildmat.2015.01.035

[7] Г. Х. Д. Тоноли, С. Ф. Сантос, Х. Савастано, С. Дельвасто, Р. Мехия де Гутьеррес, М. Д. М. Лопес де Мерфи, Влияние естественного выветривания на микроструктуру и минеральный состав цементной кровельной черепицы, армированной фибровым волокном, Cem Concr Compos. 33 (2011).

DOI: 10. 1016/j.cemconcomp.2010.10.013

1016/j.cemconcomp.2010.10.013

[8] Х. Савастано, С.Ф. Сантос, М. Радонич, В.О. Soboyejo, Разрушение и усталость цементных композитов, армированных натуральным волокном, Cem Concr Compos. 31 (2009) 232–43.

DOI: 10.1016/j.cemconcomp.2009.02.006

[9] Х. Савастано, А. Тернер, К. Мерсер, У.О. Soboyejo, Механические свойства материалов на основе цемента, армированных сизалевыми волокнами. J Mater Sci. 41 (2006) 6938–48.

DOI: 10.1007/s10853-006-0218-1

[10]

Х. Тоноли, Г.Х. Хоаким, А. Арсенеб,. М.А. Бильба-младший Савастано, Производительность и долговечность композитов на основе цемента, армированных рафинированной сизалевой пульпой, Mater Manuf Process. 22 (2007) 149–56.

Тоноли, Г.Х. Хоаким, А. Арсенеб,. М.А. Бильба-младший Савастано, Производительность и долговечность композитов на основе цемента, армированных рафинированной сизалевой пульпой, Mater Manuf Process. 22 (2007) 149–56.

DOI: 10.1080/10426910601062065

[11] Р. Д. Толедо-Фильо, К. Гавами, Г. Л. Инглэнд, К. Скривенер, Разработка композитов растительного волокна и строительного раствора повышенной прочности, Cem Concr Compos. 25 (2003) 185–96.

DOI: 10.1016/s0958-9465(02)00018-5

[12]

Р. Д. Толедо Филью, К. Скривенер, Г. Л. Инглэнд, К. Гавами, Долговечность щелочечувствительных сизалевых и кокосовых волокон в композитах цементного раствора, Cem Concr Compos. 22 (2000) 127–43.

Гавами, Долговечность щелочечувствительных сизалевых и кокосовых волокон в композитах цементного раствора, Cem Concr Compos. 22 (2000) 127–43.

DOI: 10.1016/s0958-9465(99)00039-6

[13] Х. Савастано, П.Г. Уорден П.Г., Р.С.П. Coutts RSP, Микроструктура и механические свойства отходов фиброцементных композитов, Cem Concr Compos, 27 (2005) 583–92.

DOI: 10.1016/j.cemconcomp.2004.09.009

[14]

Х.С. Jr, P. Warden, R. Coutts, Измельченный доменный шлак как матрица для целлюлозно-цементных материалов, Cem Concr Compos, 23 (2001) 389–97.

DOI: 10.1016/s0958-9465(00)00083-4

[15] G.H.D. Tonoli, H. Savastano, E. Fuente, C. Negro, A. Blanco, Rocco Lahr Fa, Волокна целлюлозы эвкалипта в качестве альтернативного армирующего материала для инженерных композитов на основе цемента, Ind Crops Prod. 31 (2010) 225–32.

DOI: 10.1016/j.indcrop.2009.10.009

Композиты

Композит изготавливается путем физического объединения двух или более материалов (компонентов) для получения комбинации (смеси) структурных свойств, отсутствующих у какого-либо отдельного компонента. Например, они могут обеспечить большую прочность и жесткость, чем любой из отдельных компонентов, при этом будучи максимально легкими.

Композиты все чаще разрабатываются для решения множества задач. Например, композиты, армированные волокном, используются для замены таких материалов, как металлы и их сплавы.

Например, композиты, армированные волокном, используются для замены таких материалов, как металлы и их сплавы.

Композиты предназначены для обеспечения:

- малого веса

- жесткость и прочность

- низкий коэффициент расширения

- сопротивление усталости

- простота изготовления сложных форм

- простой ремонт поврежденных конструкций

- устойчивость к коррозии

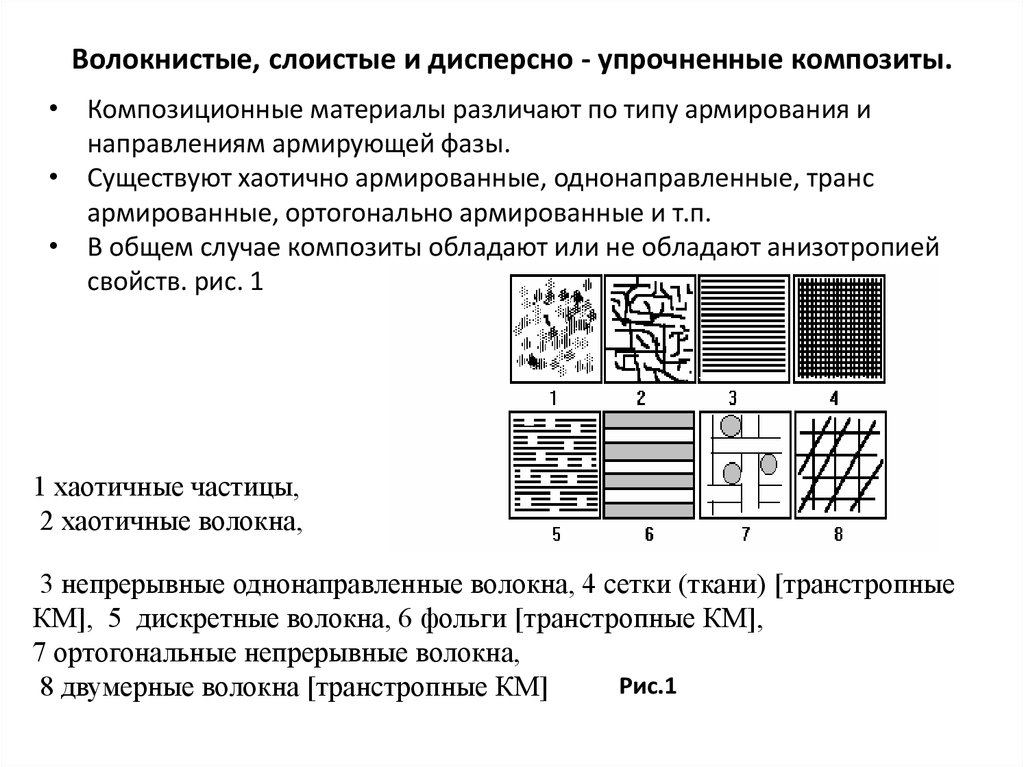

Существует множество различных типов композитов. В этом разделе рассматриваются два наиболее важных элемента, которые в настоящее время разрабатываются для многих целей:

- Полимерные композиты, армированные волокном

- Композиты, армированные частицами

Фазы в композитах

Композиты, армированные волокнами и частицами, обычно состоят из более или менее непрерывной фазы. Эта непрерывная фаза также известна как матрица , а материал, распределенный по матрице, известен как дисперсная фаза (рис. 1).

1).

Рисунок 1, иллюстрирующий фазы композита.

Дисперсную фазу иногда называют армированием , если это фаза, добавленная для повышения прочности. В качестве альтернативы, он называется наполнителем , если он добавляется для других целей, например, для увеличения объема матрицы при низкой стоимости, не влияя на свойства композита. Также может быть фаза для создания связи между слоями или фазами, иногда называемая интерфейсом .

При проектировании композитов необходимо учитывать следующие факторы:

- Соотношение матрицы и дисперсной фазы может варьироваться в зависимости от предполагаемого использования композита. Матричная фаза может представлять собой сыпучий материал с диспергированными в нем частицами или волокнами. Это также может быть второстепенная фаза, больше похожая на клей, скрепляющий частицы или волокна вместе, обеспечивающий жесткость в противном случае очень гибким массивам волокон и придающий структуру тому, что в противном случае было бы рыхлыми частицами.

Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластична, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.

Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластична, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.

- Размер и форма частиц и волокон дисперсной фазы определяют, насколько плотно они могут быть упакованы. Хотя более мелкие частицы обеспечивают большую площадь поверхности для контакта с матрицей, более длинные волокна обеспечивают лучшее армирование. Необходимо соблюдать баланс.

- Поверхность раздела между матрицей и дисперсной фазой также влияет на общие характеристики композита. Прочность композита зависит не только от свойств матрицы, но и от того, насколько хорошо она сцепляется с частицами и волокнами дисперсной фазы.

Полимерные композиты, армированные волокном

Полимерные композиты, армированные волокном (FRP, также известные как композиты с полимерной матрицей (PMC)) подразделяются на:

a) Полимерные композиты, армированные углеродным волокном (CFRPs)

b) Полимерные композиты, армированные стекловолокном ( GFRPs)

c) Полимерные композиты, армированные арамидными волокнами (AFRPs)

В каждом случае волокно заключено в полимерную матрицу (непрерывная фаза). Эти матрицы обычно представляют собой акрилэпоксифенольные или полиэфирные смолы.

Эти матрицы обычно представляют собой акрилэпоксифенольные или полиэфирные смолы.

Производство

Производство композита, армированного волокном, включает несколько стадий, в ходе которых производится производство наполнителя (волокна), а затем, при необходимости, его выравнивание перед введением матрицы.

Волокна из полимеров (например, арамидов, см. ниже), стекла и металлов могут быть получены из расплавленного состояния путем их вытяжки. Большинство углеродных волокон сначала вытягивают из полимера, например поли(пропенонитрила) (полиакрилонитрила), который затем окисляют с последующим пиролизом. Если волокна не выровнены (произвольная ориентация) друг с другом, наполнитель и матрица могут быть смешаны вместе в виде порошков или суспензий, сформованы или отлиты в форму, а матрица затвердевает и связывается с наполнителем за счет нагревания или химической реакции. Формование может быть осуществлено литьем под давлением или литьем композита. При необходимости перед любой дальнейшей обработкой выполняется дополнительная механическая обработка для упрочнения композита.

Производство композитов из ориентированных волокон (рис. 1) более сложное. Волокна могут быть использованы в виде мононити или могут быть скручены в пряжу до 10 000 нитей. Затем нити ткут или вяжут в двух- или трехмерные ткани, а затем могут формировать ленты путем плетения или плетения. Нити также можно перерабатывать в нетканые маты из волокон, произвольно ориентированных в двух измерениях.

Маты, ленты и ткани могут быть пропитаны материалом матрицы (или материалами, из которых изготовлена матрица) перед окончательной сборкой и обработкой, и тогда они обозначаются как препрег ( препрег -им препрег нат ).

Таким образом, нет необходимости обращаться с отдельными химическими веществами. Его просто раскатывают и используют как ламинат. Отверждение осуществляется путем нагревания.

Ткани и циновки укладываются в формы, иногда вручную, пропитываются матричным материалом и обрабатываются. Они могут быть спрессованы механически или методами формования под давлением или вакуумом. Нити или ленты также можно наматывать, пропуская через ванну с матрицей перед обработкой в твердую форму.

Они могут быть спрессованы механически или методами формования под давлением или вакуумом. Нити или ленты также можно наматывать, пропуская через ванну с матрицей перед обработкой в твердую форму.

Простым примером препрега является бинт, который используется для фиксации сломанных конечностей (Блок 67). Повязка изготовлена из полиэстера и пропитана линейным полиуретаном, матрицей. Повязка, препрег, гибкая и наматывается на сломанную конечность. При замачивании молекулы полиуретана реагируют с водой, образуя поперечные связи между молекулами, создавая прочный, но легкий отлив.

(a) Полимерные композиты, армированные углеродным волокном (CFRPs)

Углеродные волокна, как правило, изготавливаются путем нагрева нитей из поли(пропенонитрила) (полиакрилонитрила, ПАН) при температуре ca 500 K в атмосфере воздуха с образованием окисленного ПАН. Окисленный ПАН затем помещают в печь с инертной атмосферой газа, такого как аргон, и нагревают до ca 2000 К, процесс, известный как пиролиз, нагревание вещества в отсутствие воздуха. Продукт, углеродное волокно, содержит цепочки атомов углерода, которые связаны друг с другом (лестничные полимеры), образуя узкие листы атомов углерода толщиной в один атом, известные как графен. Выделение графена профессорами Андреем Геймом и Константином Новоселовым из Манчестерского университета настолько важно, что в 2010 году эти два ученых были удостоены Нобелевской премии по физике9.0003

Продукт, углеродное волокно, содержит цепочки атомов углерода, которые связаны друг с другом (лестничные полимеры), образуя узкие листы атомов углерода толщиной в один атом, известные как графен. Выделение графена профессорами Андреем Геймом и Константином Новоселовым из Манчестерского университета настолько важно, что в 2010 году эти два ученых были удостоены Нобелевской премии по физике9.0003

Можно представить его как кусок куриной сетки в очень маленьком (атомарном) масштабе. Графен также является базовой структурой графита и углеродных нанотрубок. В случае с углеродным волокном листы сливаются, образуя единую круглую нить. Углеродные волокна используются в качестве наполнителя в сплошной матрице полимера, часто эпоксидной смолы. Слои ткани из углеродного волокна укладываются в требуемой форме, обычно в форме, которая затем заполняется эпоксидной смолой и нагревается.

Использование

Композиты из углеродного волокна являются относительно дорогими строительными материалами и поэтому используются, когда их свойства легкости и прочности имеют первостепенное значение. Примеры использования включают высококачественное спортивное оборудование, такое как рамы теннисных ракеток, клюшки для гольфа и удочки, а также ноутбуки и фотоаппараты.

Примеры использования включают высококачественное спортивное оборудование, такое как рамы теннисных ракеток, клюшки для гольфа и удочки, а также ноутбуки и фотоаппараты.

Они также широко используются в конструкции самолетов. Фюзеляжи новейших коммерческих самолетов (Boeing 787 (Dreamliner) и Airbus A350) изготавливаются в основном из углепластика из-за его превосходной легкости и прочности.

Другое свойство углепластиков используется в тормозах самолетов. Они необходимы для быстрого поглощения значительного количества энергии без механического отказа или заедания. Обычная конструкция основана на нескольких вращающихся и стационарных дисках, температура поверхности которых может достигать 3000 К. Поэтому материал диска должен обладать отличной термической и ударной стойкостью, жаропрочностью и хорошей теплопроводностью. Углерод является идеальным материалом, а диски изготовлены из углеродного композита, в котором наполнитель — углеродное волокно, а матрица — углерод, полученный в результате пиролиза метана. Кроме того, они весят примерно на 30 % меньше, чем стальные диски, что значительно экономит топливо.

Кроме того, они весят примерно на 30 % меньше, чем стальные диски, что значительно экономит топливо.

В течение многих лет углепластики также использовались для изготовления кузовов гоночных автомобилей Формулы-1, обеспечивая водителям более надежную защиту даже при авариях на скорости более 300 км/ч -1 . В настоящее время они используются в роскошных автомобилях (часть модельного ряда Mercedes Benz и для крыши GM Corvette ZR1) и в качестве защитного снаряжения для мотоциклистов.

Углепластики все чаще используются для «модернизации» существующих крупных конструкций, таких как мосты из железобетона. Ткань из углеродного волокна обернута вокруг частей, которые нуждаются в укреплении.

(b) Полимерные композиты, армированные стекловолокном (GFRPs)

Стекловолокно изготавливается из кремнезема (песка), карбоната натрия и карбоната кальция вместе с другими соединениями для придания требуемых конкретных свойств. Материалы нагревают примерно до 1700 К в печи, а затем выдавливают прямо из печи через металлические отверстия (сплав платины/родия) различного диаметра (4-34 мкм) для получения нитей. Высокоскоростная намоточная машина, вращающаяся быстрее, чем выходящее расплавленное стекло, натягивает их в очень тонкие нити. Количество отверстий варьируется от 200 до 8000.

Высокоскоростная намоточная машина, вращающаяся быстрее, чем выходящее расплавленное стекло, натягивает их в очень тонкие нити. Количество отверстий варьируется от 200 до 8000.

Нити покрыты смазкой для их защиты и собраны вместе на барабане, похожем на катушку с нитками.

В стеклопластике, в котором стекловолокно является наполнителем (дисперсной фазой), матрица обычно представляет собой полиэфирную смолу, хотя также используются эпоксидные и акриловые полимеры.

Применение

Стеклопластики широко используются в производстве лодок по причинам стоимости и технического обслуживания. В то время как большие корабли обычно строятся из стали, более 80% морских корпусов длиной менее 40 м изготовлены из полимера, армированного стекловолокном. Это гораздо более дешевый процесс, а корпус легче обслуживать. Кроме того, существуют определенные приложения, в которых магнитные, электрические или тепловые свойства стеклопластика являются предпочтительными, например, тральщики, которые должны быть немагнитными, чтобы избежать активации мин.

Препреги стеклофенольной смолы также используются для улучшения защиты бронированных транспортных средств.

(c) Полимерные композиты, армированные арамидом (ARPC)

Арамид представляет собой полимерный ароматический амид. Кевлар ® представляет собой особенно широко используемый арамид.

С ним очень трудно обращаться, так как единственным эффективным растворителем является концентрированная серная кислота. Кевлар ® сделан из легких атомов, но очень прочен и гибок, по весу в пять раз прочнее стали. Его прочность обусловлена тем, как выровнены полимерные цепи, а плоские молекулы удерживаются вместе водородными связями. Эти слои молекул могут складываться вдоль оси волокна (рис. 2).

Эти уже прочные волокна используются в качестве наполнителя в ARPC с фенольной смолой или эпоксидной смолой в качестве матрицы. Они особенно полезны там, где необходимо поглощать и рассеивать энергию, а также способны противостоять истиранию.

Рисунок 2 Структура кевлара ® .

Применение

Эти композиты широко используются в авиации, для лопастей винтов вертолетов, в спорте, для изготовления ракеток для тенниса, бадминтона и сквоша, а также в лодках, таких как каяки и лодки.

Рисунок 3 Кевлар ® и другие полиароматические амиды также используются в качестве волокон в тканях для защитной одежды. Их огнестойкие свойства позволяют использовать их пожарными, а их прочность означает, что они используются для бронежилетов.

|

Композиты, армированные частицами (PRC)

Существует два основных типа композитов, армированных частицами: композиты, армированные крупными частицами, и композиты, армированные мелкими частицами. Материалы классифицируются не строго по физическим размерам частиц, а по механизму армирования. В материале, армированном небольшими частицами, механизм находится на молекулярном уровне, и частицы могут диспергироваться в матрице или осаждаться из нее.

В материале, армированном небольшими частицами, механизм находится на молекулярном уровне, и частицы могут диспергироваться в матрице или осаждаться из нее.

Армирование крупными частицами, как следует из названия, включает более крупные частицы и распределение нагрузки между фазами. Какой бы ни была их геометрия, частицы малы по сравнению с размером структуры и равномерно распределены по ней.

Частицы могут улучшить прочность композита на излом по сравнению с матрицей за счет предотвращения или препятствия распространению трещины через матрицу, либо физического блокирования и остановки трещин, либо их направления и расщепления, чтобы препятствовать их продвижению по изделию. Они также могут улучшить жесткость и прочность композита по сравнению с матрицей, выдерживая часть нагрузки.

Использование

Бетон — это простой, повседневный пример PRC, состав которого варьируется в зависимости от предполагаемого использования. Наиболее распространенной матрицей является портландцементная паста, которая подвергается химическим реакциям, приводящим к схватыванию в течение нескольких часов, а твердение продолжается в течение нескольких недель или месяцев. Этот материал армирован заполнителем (дисперсной фазой), таким как галька или щебень (1-2 см) и песок (1-2 мм). Помимо усиления, дисперсная фаза дает и другие преимущества. Реакции начального схватывания бетона экзотермические, и при использовании только цемента и воды это приводит к проблемам с отводом тепла и растрескиванию. Добавление заполнителя решает эту проблему, действуя как поглотитель тепла, уменьшая скорость и величину повышения температуры.

Этот материал армирован заполнителем (дисперсной фазой), таким как галька или щебень (1-2 см) и песок (1-2 мм). Помимо усиления, дисперсная фаза дает и другие преимущества. Реакции начального схватывания бетона экзотермические, и при использовании только цемента и воды это приводит к проблемам с отводом тепла и растрескиванию. Добавление заполнителя решает эту проблему, действуя как поглотитель тепла, уменьшая скорость и величину повышения температуры.

Бетон часто содержит дополнительную фазу в виде стальной проволоки, стержней или троса для придания еще большей прочности.

Тугоплавкие карбиды представляют собой твердые износостойкие керамические материалы, такие как карбиды титана и вольфрама (TiC и WC). Они могут быть включены в матрицу металла, часто кобальта или никеля, для изготовления режущих наконечников станков. Это пример металлокерамики, комбинации керамики и металла. Карбид обеспечивает износостойкую режущую кромку, но сам по себе может разрушиться при ударе по металлу, которому придается форма. Металлическая матрица повышает устойчивость и проще в изготовлении. Со временем, когда частицы смещаются, новые обнажаются, чтобы сохранить острую режущую кромку, что делает инструмент в некоторой степени самозатачивающимся.

Металлическая матрица повышает устойчивость и проще в изготовлении. Со временем, когда частицы смещаются, новые обнажаются, чтобы сохранить острую режущую кромку, что делает инструмент в некоторой степени самозатачивающимся.

Технический углерод в основном состоит из сферических частиц углерода, образующихся при сжигании нефти или газа с ограниченным поступлением кислорода, и часто известен как печная сажа. Наиболее важным применением частиц является армирующая фаза в виде частиц в каучуке, используемом при производстве шин. Шины могут быть изготовлены из различных смесей натурального каучука и синтетических каучуков, смесь зависит от ее предполагаемого использования (например, для боковины, протектора или внутренней обшивки).

Синтетические каучуки включают:

- поли(бута-1,3-диен)

- поли(2-метилбута-1,3-диен) (полиизопрен)

- сополимеры фенилэтена (стирола) и бут-1,3-диена

- бромированные сополимеры 2-метилпропена (изобиутен) и изопрена

Использование технического углерода в резине повышает износостойкость.

Масляный туман

Масляный туман Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластична, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.

Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластична, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.