Цементно стружечные блоки: характеристики, технология производства, плюсы и минусы, отзывы

ЦСП Блоки izofrost — !!! УТЕПЛЕНИЕ БОЛЬШЕ НЕ ТРЕБУЕТСЯ !!! Стеновые цементно-стружечные блоки izofrost самые теплые и экологически чистые стеновые блоки

Тюмень

| Компании: | 6 311 |

| Товары и услуги: | 7 251 |

| Статьи и публикации: | 520 |

| Тендеры и вакансии: | 110 |

Вход в личный кабинет

3 000 р.

Купить

!!! УТЕПЛЕНИЕ БОЛЬШЕ НЕ ТРЕБУЕТСЯ !!! Стеновые цементно-стружечные блоки izofrost самые теплые и экологически чистые стеновые блоки

!!! УТЕПЛЕНИЕ БОЛЬШЕ НЕ ТРЕБУЕТСЯ !!! Стеновые цементно-стружечные блоки izofrost самые теплые и экологически чистые стеновые блоки. Монтаж на бетонный раствор 1500 р/м3.

посмотреть все (25)

Другие товары и услуги компании:

Строительные и отделочные работы

Все виды строительных и отделочных работ

1 000 р.

Брусчатка — кирпичик

Размер: 200*100*60 мм

440 р.

Брусчатка — волна

Размер: 213*113*60 мм

440 р.

Брусчатка — бельгийская мостовая

Размер: 210*210*60 мм

440 р.

Брусчатка — гжель

Количество в кв. м. — 11+11

340 р.

Размер: 330*190*30/45

360 р.

Товары и услуги других компаний:

Строительство фундамента

Профессиональное строительство фундаментов всех видов и любой сложности. Земляные работы в ручную или механизированным способом. Собираем фундаменты из блоков. Так и монолитные.

Земляные работы в ручную или механизированным способом. Собираем фундаменты из блоков. Так и монолитные.

Строительные и отделочные работы, ремонт

Фундамент, заливка бетона с опалубкой, кладка кирпича, стеновых и перегородочных блоков, стяжка, штукатурка, шпатлевка, плитняк, кровля. Ламинат, паркет, декоративная штукатурка, мозайка.

1 000 р.

Кондиционер инверторный AUX AS-H09 \ R1DI

Детская серия кондиционеров AUX обладает не только самой прогрессивной технической начинкой, но и уникальным дизайном внутреннего блока.

52 000 р.

Кондиционер Lessar LS/LU-HE09KLA2A

Сплит-система Inverto — инверторный кондиционер класса «Комфорт», разработанный специально для ценителей лаконичного дизайна и энергосберегающих технологий.

28 800 р.

Тепловизионное обследование зданий и сооружений

Тепловизионное обследование зданий и сооружений

Теплоблоки

Теплоблок

180 р.

- Ремонт и строительство

Строительные и ремонтные работы Строительство Отделочные работы

Информация о продавце

СПК «АбсолютРесурсСтрой»

- +7 (3452) 60-91-11

- г. Тюмень, ул. 3-я Северная, 1а

Строительство, отделочные работы, ремонт. Производство брусчатки, тротуарной плитки, бордюров. Благоустройство, мощение брусчатки, укладка тротуарной плитки. Природный камень. Искусственный камень.

Строительные блоки из опилок и цемента – особенности изготовления

Строительные блоки из опилок и цемента – особенности изготовления

Существуют цементно-опилочные материалы – это настоящая альтернатива для газобетона и пенобетона, а еще дерева, кирпича и остальных материалов при возведении малоэтажных бань и домов.

Материал обладает прекрасными свойствами и при этом, несомненно, радует доступностью.

Кроме того, блоки из опилок и цемента можно не просто купить, но и сделать собственноручно в домашних условиях без покупки дорогостоящего оборудования, а если есть главный компонент – щепки или опилки, то это делает древесно-цементные строительные блоки максимально выгодными.

Содержание:

- 1 Преимущества и недостатки

- 2 Теперь о применении

- 2.1 Технология использования

- 2.2 Состав

- 2.3 Разновидности древесно-стружечных материалов

Преимущества и недостатки

Такие блоки называют арболитовыми, и это далеко не новый материал, но еще не так давно он не обладал столь широким распространением, что очень удивительно, если учесть его лучшие эксплуатационные характеристики. К положительным свойствам можно отнести такие качества:

- Прекрасные показатели тепловой изоляции – выстроенные из опилкобетона дома, словно термос, сохраняют зимой тепло, а прохладу в летнее время.

- Полная (на 100%) натуральность – все компоненты строительного материала обладают природным происхождением, и потому они не токсичные и не выделяют опасные для человеческого здоровья микроскопические частицы, которые провоцируют болезни и аллергию.

Высокая прочность – в сегменте пористого материала арболит имеет прекрасной структурной прочностью, что дает возможность использовать его в роли материала для несущих конструкций построек, которые не превышают в высоту 3 этажа.

- Устойчивость к температурным перепадам – материал устойчивый к циклам заморозки и разморозки, а еще не будет разрушаться при смене времени года, когда промерзшая стена начинает нагреваться.

- Умеренная стоимость – арболитовые блоки куда дороже, чем газобетон, но при этом их можно использовать в роли материала для несущих малоэтажных конструкций построек, при этом не прибегая к использованию кирпича и тому подобных материалов, что в целом удешевляет конструкцию.

- Простота в обработке – материал будет с легкостью поддаваться распиливанию, просверливания и остальным методам обработки без сколов и растрескивания, сохраняет целостность конструкции при воздействии механического характера.

- Высокая степень шумовой изоляции – пористость материала будет обеспечивать ощутимое звуковое поглощение, уменьшая уровень и исходящего, и поступающего шума.

- Применение вторичного сырья – главная составляющая массы древесно-цементных блоков – щепа или стружка, которые представляют собой отходы деревообрабатывающей промышленности. Даже если собственный источник сырья отсутствует, то его можно купить по низким ценам и использовать для изготовления строительного материала, что уменьшает его и без того низкую стоимость.

- Удобство в работе – блоки весьма объемные, а еще довольно легкие, стены можно построить быстро и без больших затрат физической силы.

- Долговечность – в условиях защиты блоков арболита от попадания влаги они будут стоять в течение долгих десятков лет без разрушения от просыхания, коррозии и остальных вялотекущих процессов.

Помимо положительных качеств блоков из цемента и опилок (их изготовление не самое сложное) у материалов есть и определенные недостатки:

- Слабая устойчивость ко влаге, а еще высокая степень поглощения воды – практически все древесно-цементные блоки боятся воздействия влаги, но при этом довольно активно впитывают ее. Защита от воздействия воды является основной задачей для тех, кто желает применять цементно-стружечные материалы в строительном процессе.

- Длительность производства – после вливания в форме материалу должен отвердевать в течение 3 месяцев до момента, когда вы начнете использовать блоки в строительстве.

- Ограниченность древесных пород в роли сырья.

Теперь о применении

Технология использования

При выстраивании наружных стен построек с применением арболита, чтобы предотвращать попадание влаги, стоит обустроить цоколь из бетона или кирпича с высотой не меньше 0.5 метров от отмостки.

Для этого же вылет карнизов за стена фасада должен составлять минимум 0.5 метров с обязательным монтажом системы отведения талой и ливневой воды.

- Междублоковые швы должны быть в толщину от 1 до 1.5 см.

- Арболитовые блоки довольно часто применяют для того, чтобы производить укладку исключительно внутреннего слоя для утепления.

- При применении цементно-стружечных блоков в роли материала для оконных и дверных перемычек следует обязательно выполнить процесс армирования.

- Плотность и классы блоков по марке (М5 – от 400 до 500 кг/кубометр, Во35, М10 от 450 до 500 кг/кубометр, Во75, М15 около 500 кг/кубометр, В1, М25 от 500 до 700 кг/кубометр, В2, М50 от 700 до 800 кг/кубометр, В3.

5).

Арболитовые типы блоков употребляют в пищу в грызуны, и потому следует армировать стены сетками в зоне, доступной для вредителей или совместить кладку с дополнительным материалом.

Состав

Главным компонентов строительного материала стал песок, а еще стружка (щепа) и цемент. Последний компонент будет влиять на прочность, степень обрабатываемости и другие эксплуатационные качества. применяемая для изготовления блоков цементная марка должна быть не менее М400. Повышенное содержание опилок будет усиливать поглощение шума и теплоизолирующие показатели блоков арболита. До применения щепу стоит как можно лучше просушить. С увеличением доли содержания песка увеличивается и прочность, но при это уменьшается тепловая изоляция. Еще при изготовлении используют химические добавки, которые усиливаю всевозможные качества. К примеру, практически всегда стоит применять компоненты, которые повышают устойчивость материала к огню. Более того, можно применять и другое вещество, которое отталкивает грызунов и остальных вредителей.

Еще при изготовлении используют химические добавки, которые усиливаю всевозможные качества. К примеру, практически всегда стоит применять компоненты, которые повышают устойчивость материала к огню. Более того, можно применять и другое вещество, которое отталкивает грызунов и остальных вредителей.

Разновидности древесно-стружечных материалов

В зависимости от пропорций блоков из цемента и опилок, а также от добавляемого древесного наполнителя получаются разные по структуре и размерам древесно-цементные материалы. На результат влияет еще и вид связующего компонента. Среди огромного числа вариантов можно выделить такие широко используемые виды – ксилолит, цементно-стружечная плита, опилкобетон, фибролит и арболит.

Арболит

Речь идет про материал с высоким содержанием воды, древесной щепки, вяжущих компонентов (по большей части портландцемента) и химических добавок всевозможного назначения. Для создания применяют отходы древесной промышленности от хвойных и лиственных пород. Альтернативой станет конопляная или льняная костра, солома-сечка, измельченные стебли хлопчатника и аналогичное сырье. Можно поделить материал на 2 главных класса – теплоизоляционный и строительный, причем в первом увеличено процентное содержание компонента древесины, но ниже прочность. Арболит применяется для создания любых по типу назначений:

Альтернативой станет конопляная или льняная костра, солома-сечка, измельченные стебли хлопчатника и аналогичное сырье. Можно поделить материал на 2 главных класса – теплоизоляционный и строительный, причем в первом увеличено процентное содержание компонента древесины, но ниже прочность. Арболит применяется для создания любых по типу назначений:

- Больших стеновых панелей.

- Покрытий и перекрытий.

- Напольных плитю

- Блоков для выгонки внутренних и наружных стен.

Рассмотрим второй материал.

Фибролит

Данный строительный материал выпускается в виде плит на базе стружечных отходов и связующего компонента. Сырье по параметрам для древесных наполнителей представляет собой стружке с длиной в 0.35 метров и больше, а еще шириной в 0.1 метра, размолотая в шерсть. После этого происходит минерализация наполнителя из древесины хлористым калием, его стоит увлажнять водой в определенных пропорциях и замешивают цементным составом, а далее прессуются в плиты под давлением в 0. 4 Мпа. После выполняется термическая обработка и просушивание изделий в готовом виде. Материал бывает теплоизоляционным, а еще изоляционно-конструкционным.

4 Мпа. После выполняется термическая обработка и просушивание изделий в готовом виде. Материал бывает теплоизоляционным, а еще изоляционно-конструкционным.

Характерными качествами материала стала:

- Сильная степень шероховатости – определяет его высокие свойства адгезии с материалами для отделки.

- Пожарная безопасность – материал не будет гореть открытым пламенем.

- Легкость в обработке – просверливания, распиливание, вбивание дюбелей и гвоздей производится без проблем.

- Высокие показатели тепловой изоляции – тепловая проводимость оставляет от 0.08 до 0.1 Вт/квадратный метр.

- Поглощение влаги в диапазоне 35-45%.

- Уязвимость к поражению плесенью и грибковыми колониями при уровне влажности выше 35%.

Третий вид материала не менее интересный.

Опилкобетон

Сделать блоки из опилок и цемента своими руками несложно, тем более если речь идет про опилкобетон. Он схож с арболитом, но не имеет слишком строгих критериев к древесным наполнителям. Материал так называется за счет своего состава – он сделан из бетона, песка и разных по фракции опилок. Более того, данный материал может иметь в составе глину и известь, а процентное содержание песка превышает аналогичные показатели для арболита. Получается, что одинаковой степени плотности прочность материала будет меньше. В результате вес несущей конструкции из опилкобетона будет больше, нежели у арболита с аналогичным классом прочности конструкции – М. Свойства тепловой изоляции опилкобетона тоже уступают арболиту. Основным преимуществом стала стоимость материала – об этом говорят и отзывы покупателей, тем более что при отсутствии особых требований материал и его применение становится еще более выгодным. Помимо этого, прочность опилкобетона уступает арболиту, но ощутимо превосходит прочность остальных блочных пористых материалов не древесного происхождения.

Материал так называется за счет своего состава – он сделан из бетона, песка и разных по фракции опилок. Более того, данный материал может иметь в составе глину и известь, а процентное содержание песка превышает аналогичные показатели для арболита. Получается, что одинаковой степени плотности прочность материала будет меньше. В результате вес несущей конструкции из опилкобетона будет больше, нежели у арболита с аналогичным классом прочности конструкции – М. Свойства тепловой изоляции опилкобетона тоже уступают арболиту. Основным преимуществом стала стоимость материала – об этом говорят и отзывы покупателей, тем более что при отсутствии особых требований материал и его применение становится еще более выгодным. Помимо этого, прочность опилкобетона уступает арболиту, но ощутимо превосходит прочность остальных блочных пористых материалов не древесного происхождения.

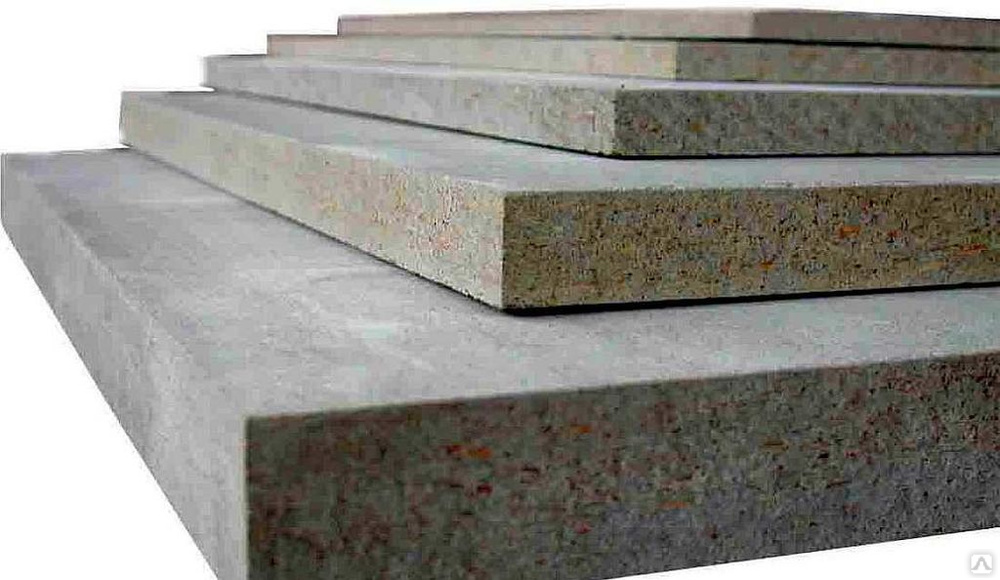

Цементно-стружечные плиты

Этот материал относится к очень популярному виду, а еще его делают из древесно-стружечной смеси, замешанной на цементе, воде и минеральных добавках с дальнейшим дозированием, прессованием, формованием и термической обработкой. К характерным свойствам материала можно отнести негорючесть, морозоустойчивость и биологическая инертность.

К характерным свойствам материала можно отнести негорючесть, морозоустойчивость и биологическая инертность.

Такой материал применяется для сборного домостроения, и сфера использования – внутренние и фасадные работы. Уникальность от других древесно-стружечных материалов заключается в высокой устойчивости ко влаге плит. К минусам можно отнести относительно большую массу, 1400 кг/кубометр, что утяжелит работу с ними выше 1-ого этажа. Вторым недостатком стал низкий уровень эстетичности, из-за чего при малом изгибе плиты она ломается. С иной стороны плиты устойчивые к продольным типам деформации и используются для каркасного усиления.

Ксилолит

Его можно отнести к песочным материалам на базе магнезиального вяжущего вещества и отходов древесины – муки и опилок. В составе есть минеральные тонкодисперсные вещества (мраморная мука, тальк и остальные компоненты), а еще щелочные пигменты. При производственном процессе используется высокое давление в 10 Мпа и температура примерно +90 градусов, что обеспечит особую прочность при отвердевании. Такие плиты применяют в основном для создания пола. К характерным свойствам ксилолита относят:

Такие плиты применяют в основном для создания пола. К характерным свойствам ксилолита относят:

- Влагоустойчивый.

- Морозоустойчивый.

- Негорючий.

- Высокие теплоизоляционные и шумоизоляционные свойства.

- Высокая устойчивость к нагрузкам ударного типа – материал при этом не будет скалываться, а вминаться.

- Высокая степень прочности на сжатие в зависимости от определенного типа нагрузки (5-50 Мпа).

О том, как сделать цементно-опилочные блоки собственноручно, можно посмотреть в следующем видеоролике.

Объявление о выпуске новой формулы нулевого цементного блока, изготовленного из извести, шлака и природных алюмосиликатов — материалы Watershed

Watershed Materials ставит перед собой задачу уменьшить или исключить использование цемента в конструкционной бетонной кладке, одном из наиболее распространенных строительных материалов, используемых во всем мире. . Производство цемента чрезвычайно вредно для окружающей среды, а люди производят так много цемента, что на его долю приходится 6% всех мировых выбросов CO2. Сегодня компания Watershed Materials с гордостью объявляет о революционной, готовой к производству рецептуре нулевых цементных блоков, которая обеспечивает впечатляющую прочность на сжатие 2500 фунтов на квадратный дюйм, великолепный белоснежный внешний вид и улучшенные экологические характеристики.

. Производство цемента чрезвычайно вредно для окружающей среды, а люди производят так много цемента, что на его долю приходится 6% всех мировых выбросов CO2. Сегодня компания Watershed Materials с гордостью объявляет о революционной, готовой к производству рецептуре нулевых цементных блоков, которая обеспечивает впечатляющую прочность на сжатие 2500 фунтов на квадратный дюйм, великолепный белоснежный внешний вид и улучшенные экологические характеристики.

Технический директор д-р Хосе Муньос и руководитель исследовательской лаборатории Тадж Истон разработали эту новую стабилизацию нулевого цемента, объединив три различных мелкодисперсных ингредиента: известь, молотый гранулированный доменный шлак (GGBFS) и природные алюмосиликаты, которые обычно встречаются в заполнителях по всему миру. . Дизайн смеси был разработан в результате совместной сессии с доктором Б.В. Венкатарама Редди, мировым специалистом по альтернативным методам стабилизации из Центра экологических исследований Индийского института науки в Бангалоре.

Известь имеет долгую историю использования в качестве вяжущего вещества для бетона. Римляне усовершенствовали использование раннего и очень прочного бетона, в котором известь сочеталась с вулканическим пеплом, для строительства дорог, каменной кладки и даже сложных сооружений, таких как Пантеон, крупнейший в мире неармированный бетонный купол, который стоит до сих пор.

Известь, как известно, очень едкий материал. Он очень щелочной, противоположный кислому, и реагирует со всеми видами других материалов. Римские бетоны работали, используя реакционную способность извести для разложения вулканического пепла на составляющие кремнезема и глинозема. После разрушения золы кальций в извести затем связывается с кремнеземом и глиноземом, образуя очень прочное связующее вещество C-A-S-H, которое является основой чрезвычайно прочного материала.

Измельченный гранулированный доменный шлак является побочным продуктом производства стали и имеет много химических сходств с золой, которую римляне использовали для изготовления долговечных бетонов. Высокощелочная известь также разрушает химическую структуру доменного шлака, и, подобно римским бетонам, кальций в извести затем связывается с глиноземом и кремнеземом в доменном шлаке, образуя прочное связующее вещество C-A-S-H.

Высокощелочная известь также разрушает химическую структуру доменного шлака, и, подобно римским бетонам, кальций в извести затем связывается с глиноземом и кремнеземом в доменном шлаке, образуя прочное связующее вещество C-A-S-H.

Природные алюмосиликаты — это причудливый термин для обозначения каменной пыли и глинистых минералов, в изобилии встречающихся в карьерах по всему миру. Этот материал, как и доменный шлак, обычно считают отходами — операторы карьеров используют огромное количество воды для вымывания каменной пыли и глинистых минералов из добытой породы до того, как она станет бетоном или объемным камнем. Многим операторам карьеров этот материал не нужен, а вывозить его гигантские кучи, известные как карьерная вскрыша или прудовая корка, дорого. Компания Watershed Materials всегда стремилась использовать мелкие частицы каменной пыли и глинистых минералов в качестве преимущества, а не вымывать их, и этот дизайн смеси делает именно это. Исследовательская группа обнаружила, что природные алюмосиликаты, в изобилии содержащиеся в вскрышных породах карьеров, представляют собой еще один важный источник глинозема и кремнезема для разрушения извести и образования новых связей.

С помощью этой смеси компания Watershed Materials может превратить промышленные и горнодобывающие отходы в великолепный долговечный продукт для каменной кладки, обладающий повышенной прочностью, пониженным экологическим профилем и эффектным внешним видом. Тройное сочетание извести, GGBSF и природных алюмосиликатов, которые легко найти в карьерах по всему миру, создает основу для бесцементного решения для кладки, которое можно производить сегодня.

«Самое интересное в этом типе стабилизатора — это то, что он так удачно сочетается с нашим подходом к разработке составов смесей, — говорит Тадж Истон, руководитель исследовательской лаборатории Watershed Materials. «Хотя некоторые глины и мелкие минералы хорошо ведут себя при традиционной стабилизации цемента в продуктах Watershed Materials, здесь они становятся мощным и неотъемлемым компонентом самого вяжущего. То, что многие считают отходами, превращается в очень эффективный стабилизатор».

Производственный процесс высокого сжатия Watershed Materials имеет решающее значение для успеха разработки смеси извести, молотого гранулированного доменного шлака и природного алюмосиликата. Химическая реакция между элементами вяжущего оптимизируется, когда частицы вступают в непосредственный контакт, максимизируя взаимодействие зерен друг с другом и устраняя пустоты. Новая запатентованная машина компании, изготовленная по индивидуальному заказу, и смесители для деагломерации, на которые подана заявка на патент, работают вместе, чтобы литифицировать три компонента в своего рода искусственный камень.

Химическая реакция между элементами вяжущего оптимизируется, когда частицы вступают в непосредственный контакт, максимизируя взаимодействие зерен друг с другом и устраняя пустоты. Новая запатентованная машина компании, изготовленная по индивидуальному заказу, и смесители для деагломерации, на которые подана заявка на патент, работают вместе, чтобы литифицировать три компонента в своего рода искусственный камень.

Экологический профиль состава смеси все еще находится в стадии количественной оценки, но предлагает немедленные улучшения для бетонной кладки на цементной основе. И цемент, и известь производятся путем нагревания известняка в печи при высоких температурах. Цемент, однако, производится путем обжига известняка при гораздо более высокой температуре, чем известь, что требует гораздо большего количества ископаемого топлива и выпекания гораздо большего количества CO2 из извести. Использование извести вместо цемента дает меньше CO2, как из-за снижения потребности в топливе, так и из-за меньшего количества CO2, выделяемого из сырого известняка. GGBSF является побочным продуктом другого промышленного процесса и предлагает способ превратить отходы в новое использование. Наконец, использование непромытого заполнителя позволяет экономить воду и энергию и дает горнодобывающей промышленности возможность использовать собственные вскрышные породы, превращая гигантские кучи отходов в ценный ресурс.

GGBSF является побочным продуктом другого промышленного процесса и предлагает способ превратить отходы в новое использование. Наконец, использование непромытого заполнителя позволяет экономить воду и энергию и дает горнодобывающей промышленности возможность использовать собственные вскрышные породы, превращая гигантские кучи отходов в ценный ресурс.

«Встроенная ткань отвечает за почти 50% выбросов углерода в Соединенных Штатах», — говорит директор по устойчивому развитию Джо Дамен. «Снижение воздействия основных архитектурных материалов на окружающую среду является одним из ключей к долгосрочной устойчивости и экономическому росту. Мы воодушевлены потенциалом нового блока для удовлетворения потребностей строителей при одновременном снижении выбросов углерода и переработке материалов, которые в противном случае были бы отправлены на свалку».

Поразительный снежно-белый, почти фарфоровый вид этих блоков возникает благодаря ярко-белым оттенкам извести и молотого гранулированного доменного шлака. Белая окраска фактически появляется в процессе отверждения, поскольку известь вступает в реакцию со шлаком и природными алюмосиликатами в непромытом заполнителе.

Белая окраска фактически появляется в процессе отверждения, поскольку известь вступает в реакцию со шлаком и природными алюмосиликатами в непромытом заполнителе.

Эта первая рецептура с нулевым содержанием цемента является важной вехой, но компания Watershed Materials продолжает исследования своих природных геополимерных рецептур, которые устраняют потребность в цементе, а также устраняют необходимость в доменном шлаке, летучей золе и других промышленных побочных продуктах. Мы надеемся, что при всех своих преимуществах повторного использования побочные продукты, такие как доменный шлак и летучая зола, не будут производиться в изобилии вечно, и решение, которое позволяет избежать их использования, окажет долгосрочное воздействие на окружающую среду. Передовые исследования геополимеров Watershed Materials предлагают стратегию производства прочной кладки без промышленных побочных продуктов, таких как доменный шлак, однако эти составы смесей не сразу готовы к продаже.

Сегодня компания может предложить рынку поистине уникальный и универсальный кладочный продукт, изготовленный без использования цемента.

5).

5).