Цемента характеристики: Цемент М500: технические характеристики, применение

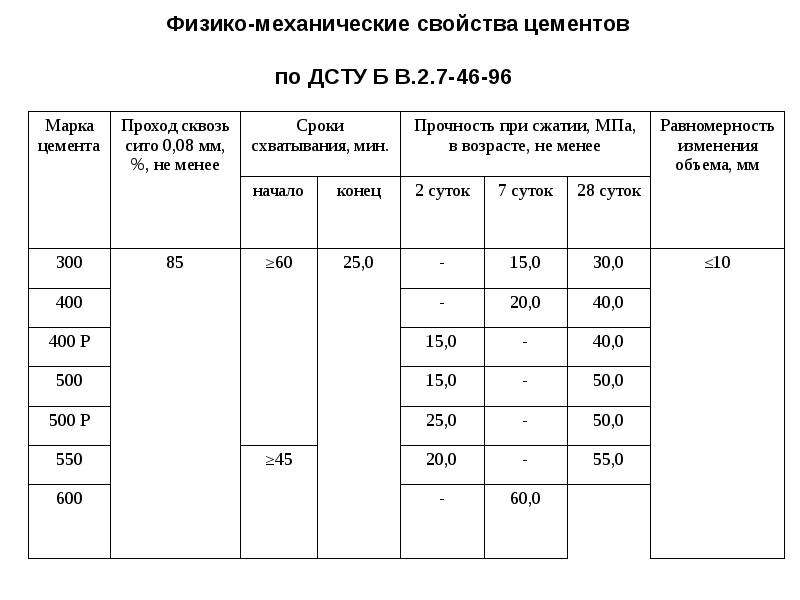

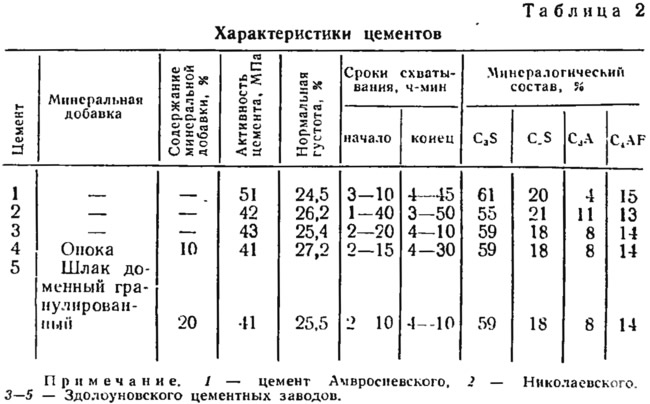

Марки цемента и их характеристики: таблица, расшифровка

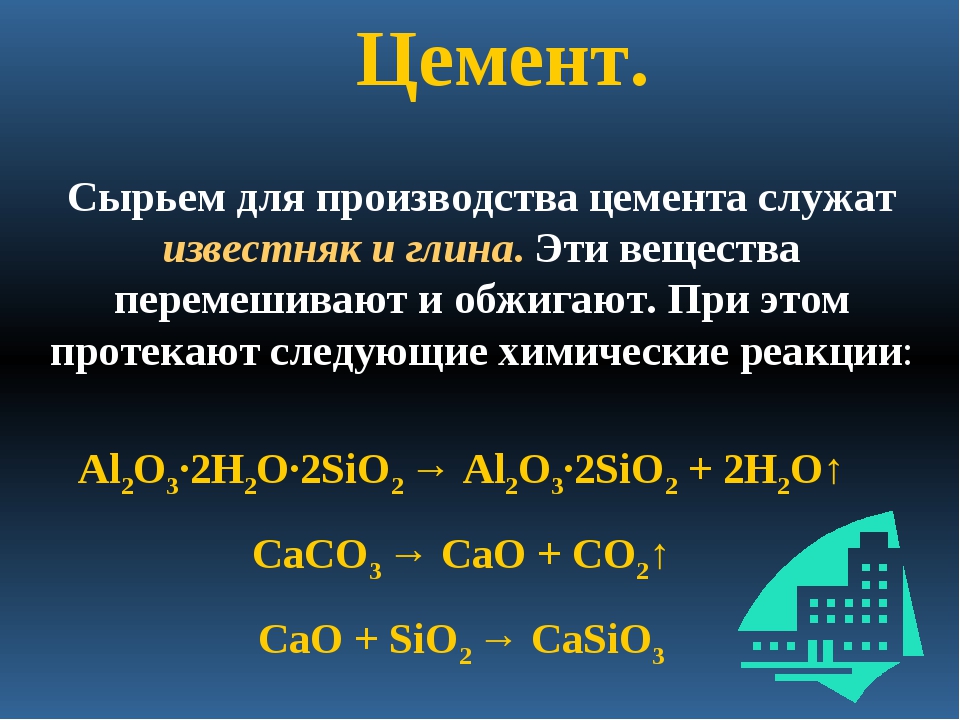

Цемент служит связующим звеном между компонентами при изготовлении стройматериалов. В состав входят известняк, клинкер, гипс и комплекс различных минералов. Процентное содержание того или иного компонента оказывает кардинальное влияние на эксплуатационные характеристики смеси и определение области ее дальнейшего применения.

Оглавление:

- Описание маркировок

- Технические параметры

- Классификация

- Стоимость

Марки, расшифровка информации и пояснения

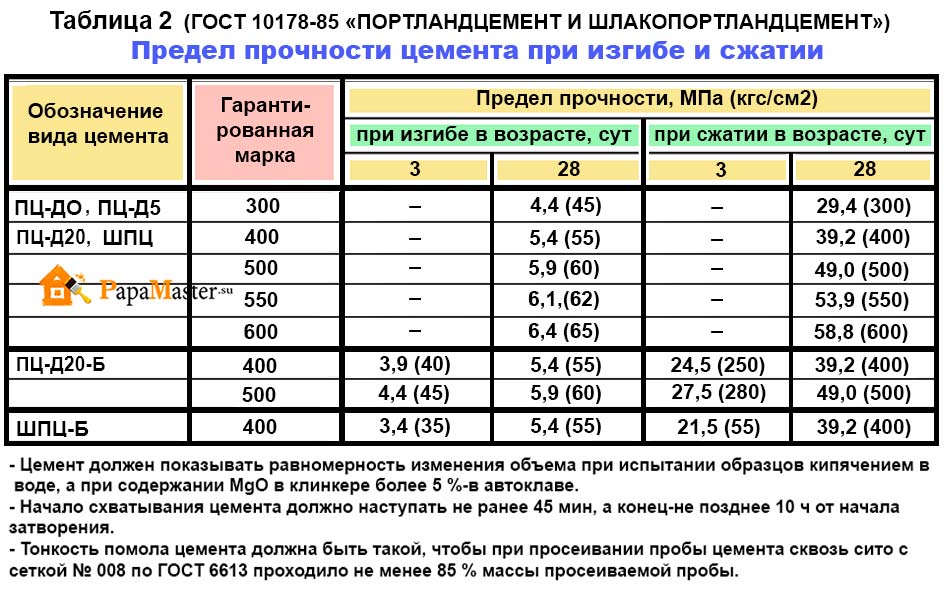

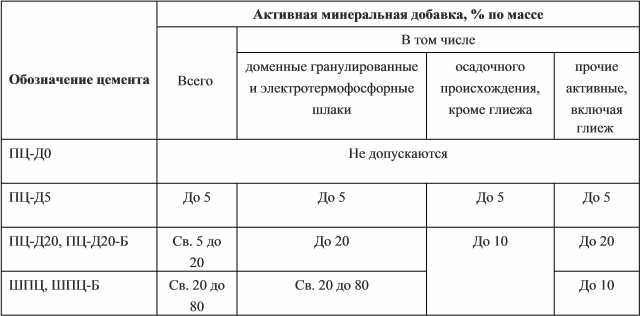

Характеристики выражаются при помощи буквенной и цифровой аббревиатуры и размещается на упаковке. До 2003 года маркирование регламентировалось ГОСТом 101785, где сначала сообщался тип смеси, затем в цифровом отображении указывалась прочность изготовленного из нее раствора, и в заключение — наличие минеральных добавок (выраженное в процентном соотношении). Например, ПЦ400Д0, то есть портландцемент прочностью 400 MPa, без специальных добавок.

- МК — кремнезем;

- П — пуццолан;

- Г — глиеж, или обожженные сланцы;

- И — известняк;

- З — зола-унос;

- Ш — шлак;

- К — композитная добавка.

В аббревиатуру могут быть включены дополнительные буквенные символы, расшифровка которых указывает на особые качества.

| Символ | Свойство |

| «ПЛ» | Наличие пластификатора, повышающее показатель морозостойкости бетонных конструкций |

| «Б» | Быстрое отвердевание |

| «ВРЦ» | Водонепроницаемость + расширение |

| «СС» | Сульфатостойкость, необходимая в процессе возведения гидротехнических объектов и сооружений |

| «БЦ» | Пригоден для декоративной облицовки |

| «Н» | Гарантированная нормированность прочности, обеспеченная добавлением клинкера |

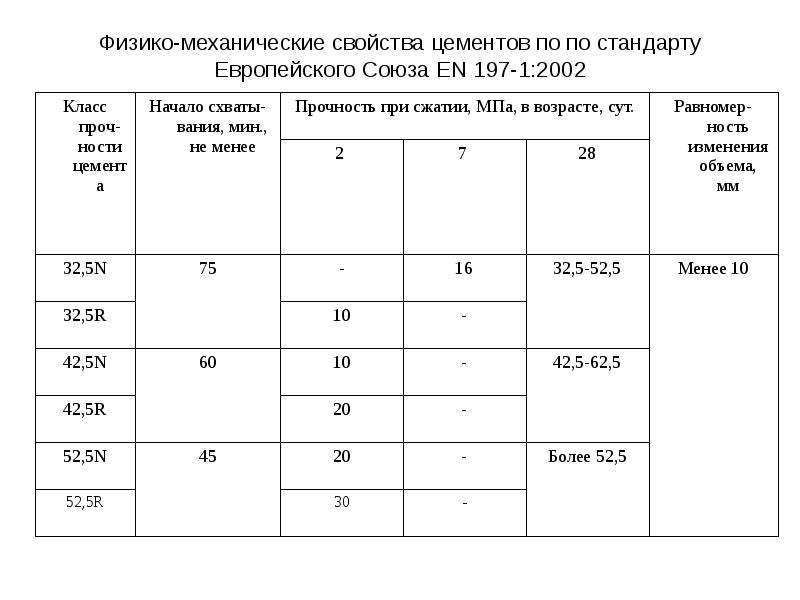

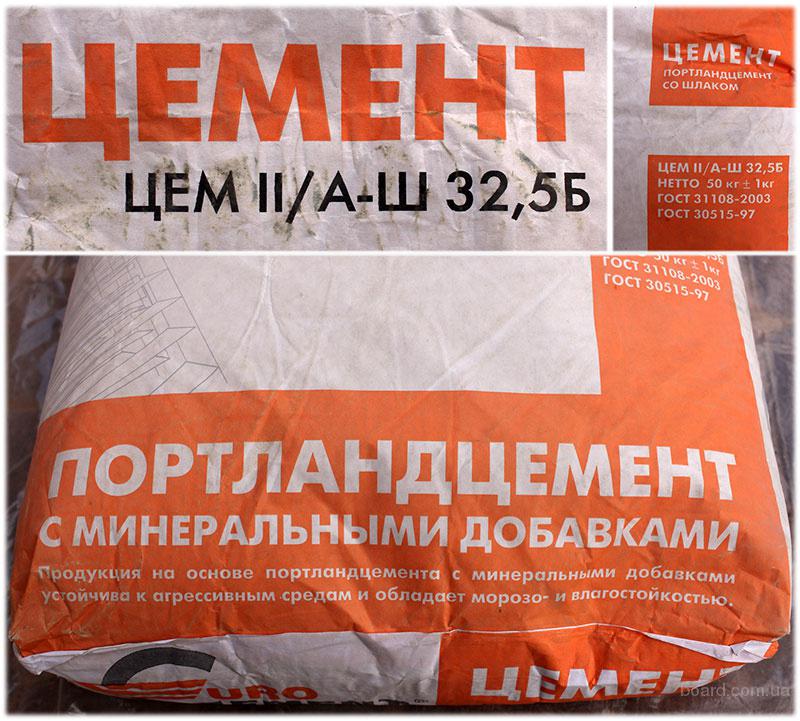

С 2003 года в силу вступили требования нового ГОСТа 31108, согласно которым маркировка выглядит так — ЦЕМ II/А-И 52,5Н. Первые три буквы информируют о том, что это действительно цемент. Расшифровка следующего символа указывает на состав. Цифра I – без добавления посторонних компонентов, II – с примесью добавок. Буквенный символ, стоящий через дробь, показывает процентное содержание добавленных присадок:

Первые три буквы информируют о том, что это действительно цемент. Расшифровка следующего символа указывает на состав. Цифра I – без добавления посторонних компонентов, II – с примесью добавок. Буквенный символ, стоящий через дробь, показывает процентное содержание добавленных присадок:

- «А» — от 6 до 20 %, например, ЦЕМ II/А;

- «Б» — от 21 до 35 %, ЦЕМ II/Б.

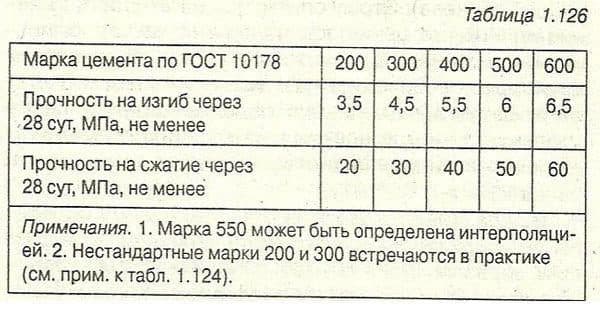

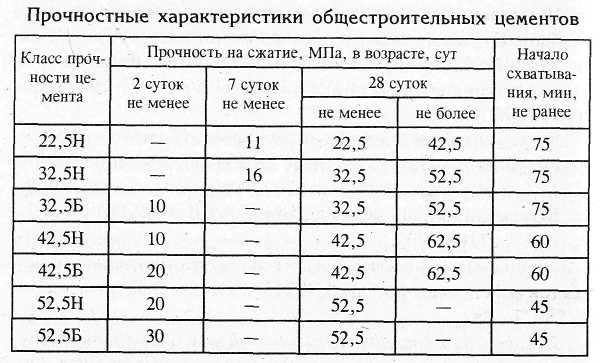

Буква «И» определяет тип примеси как известняк, а последующие цифры информируют о показатели прочности цементного раствора. Соотношение старой и новой маркировки прочностных параметров представлено в таблице:

| По ГОСТУ 101785 (старая) | По ГОСТу 31108 (новая) |

| 300 | 22,5 |

| 400 | 32,5 |

| 500 | 42,5 |

| 600 | 52,5 |

Еще один параметр, в обязательном порядке присутствующий на упаковке – скорость отвердевания. Маркировка цемента по этому признаку и ее расшифровка проводится так:

- «ЦЕМ I» — портландцемент, обладающий способностью к быстрому затвердеванию.

Приготовленный из него бетон достигает 50 % показателя прочности уже через 24 часа. Объем добавок не превышает 5 % общего объема.

Приготовленный из него бетон достигает 50 % показателя прочности уже через 24 часа. Объем добавок не превышает 5 % общего объема. - «ЦЕМ II» — имеет в своем составе до 35 % добавок, что увеличивает время его отвердевания.

- «ЦЕМ III» — шлакопортландцемент, содержащий от 36 до 65 % гранул доменного шлака, обуславливающих прохождение процесса затвердевания со средней скоростью.

- «ЦЕМ IV» — пуццолановый, характеризуется наличием разнообразных добавок (до 35 %): зола-унос, микрокремнезем, пуццоланы. С нормальной скоростью отвердевания.

- «ЦЕМ V» — вяжущая композиционная смесь, с нормальной скоростью затвердевания и состоящая из 11-30 % гранул доменного шлака и такого же количества золы-уноса.

В дополнение к вышесказанному необходимо отметить, что для удобства покупателя большинство производителей вместе с новой формой названия продукта наносят и старую. Это объясняется тем, что маркировка, выполненная в соответствии с требованиями нового ГОСТа, слабо изучена подавляющей массой потребителей.

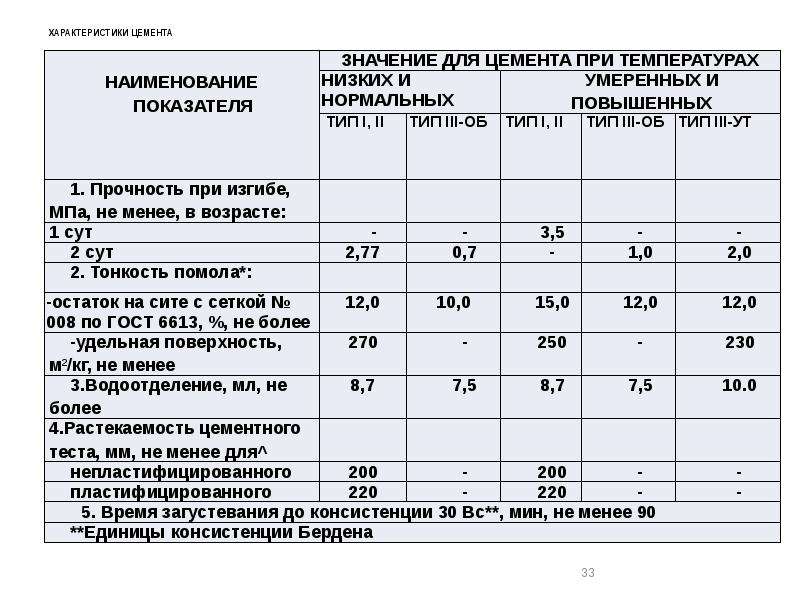

Характеристики цемента

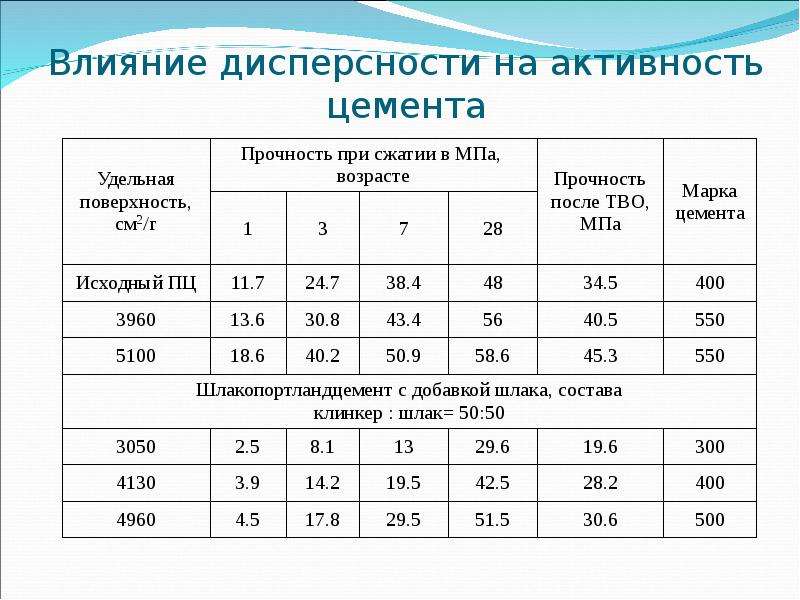

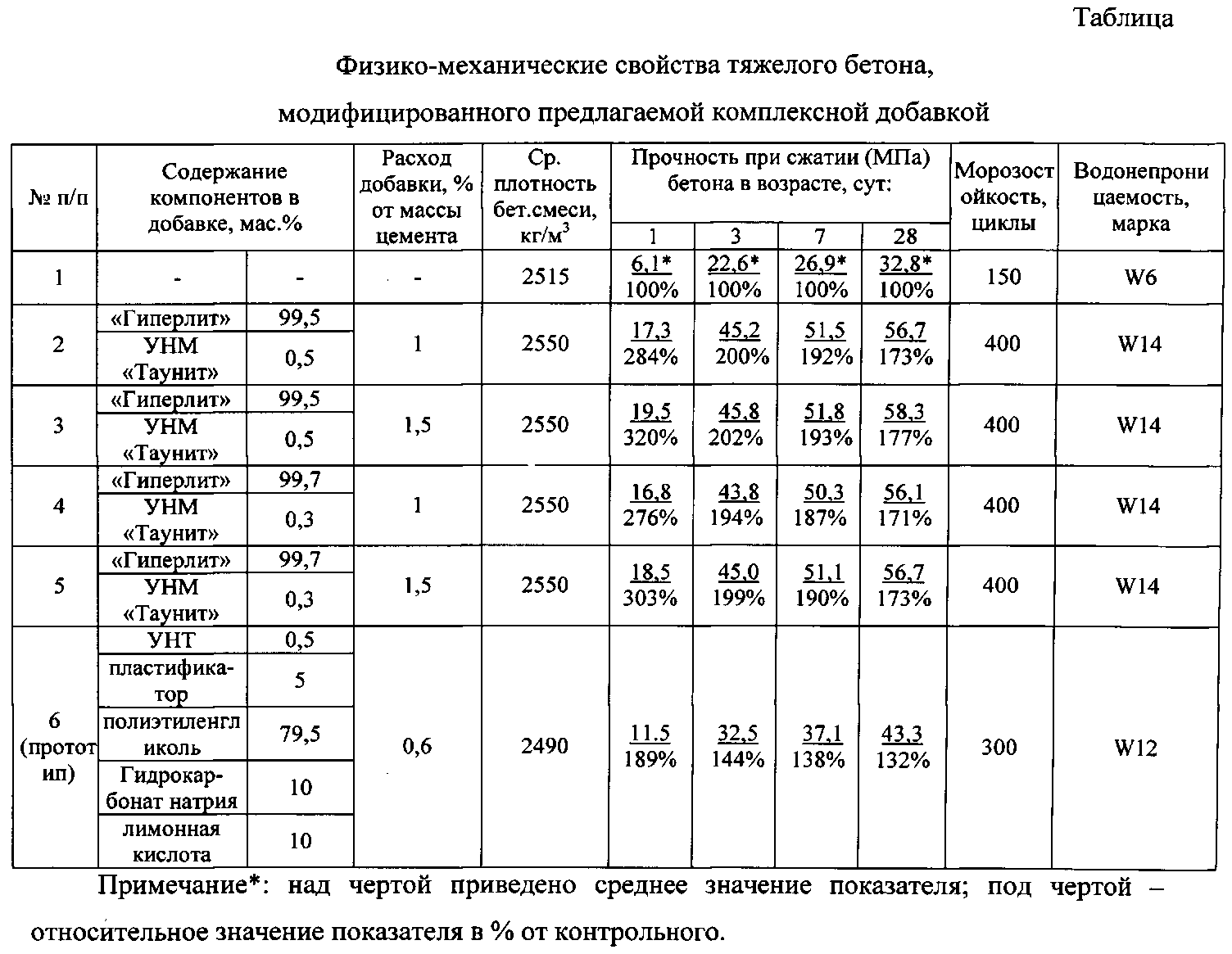

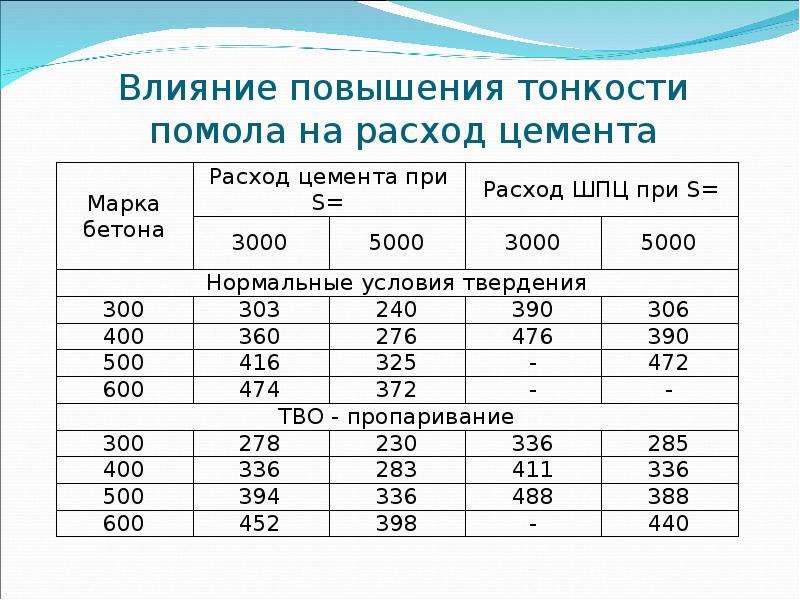

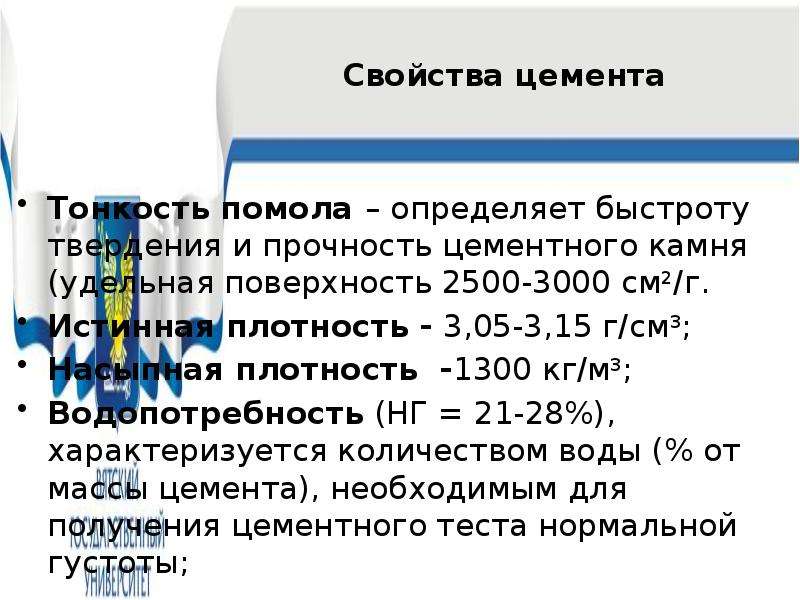

Основными параметрами, определяющими пригодность той или иной марки для выполнения заданного строительного или иного аналогичного процесса считают: тонкость помола, степень морозоустойчивости, прочность и скорость отвердевания.

- Тонкость помола оказывает значительное влияние на кондицию вяжущего компонента, а в конечном итоге — на качество исходного материала. Мелкофракционный портландцемент схватывается намного быстрее составов, имеющих крупные фракции.

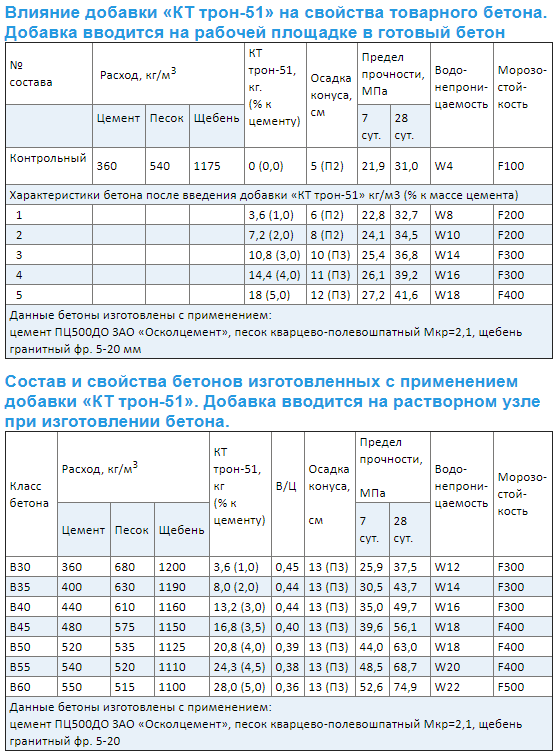

- Устойчивость к воздействию низких температур характеризуется большим числом циклов «замораживание — оттаивание». Это предопределяет широту сферы его практического использования. Средством решения этой задачи является внесение в исходную смесь минеральных ингредиентов, например, нейтрализованного древесного пека или абиетата натрия.

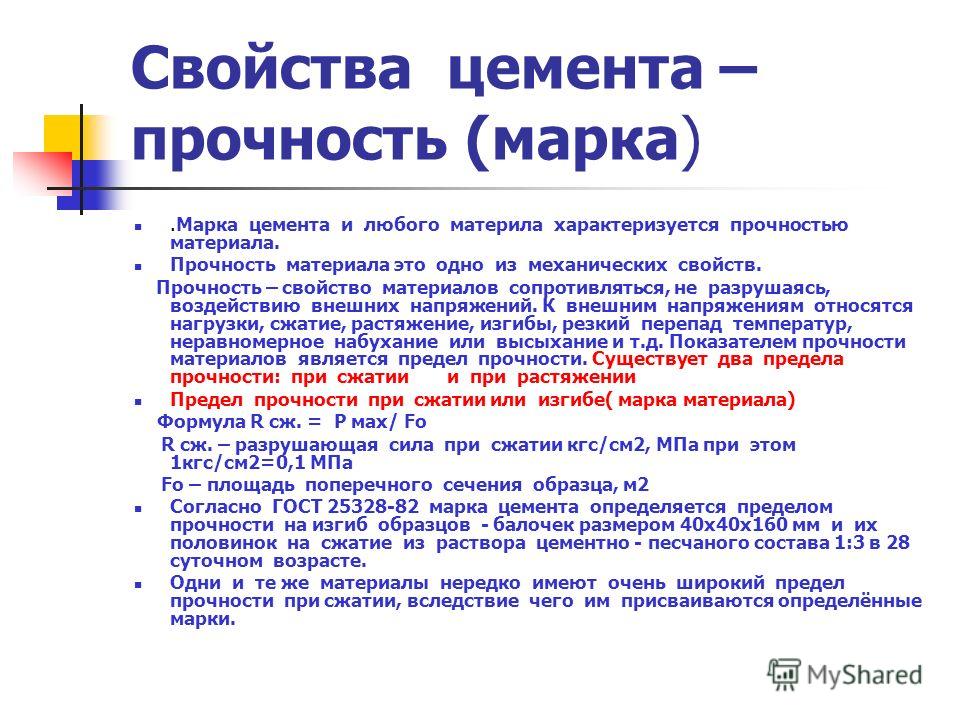

- Прочность цемента является исключительно важным параметром. Расшифровка выглядит следующим образом: величина давления, при котором происходит разрушение соответствующего марке образца.

Единицами измерения служат MPa или кг/см2.

Единицами измерения служат MPa или кг/см2. - Скорость отвердевания — важность показателя возрастает в условиях аварийного ремонта или сурового климата.

Классификация по видам

Помимо маркировки данный строительный материал принято классифицировать в зависимости от состава, то есть комплекса введенных компонентов, и предопределенных полученной структурой эксплуатационных характеристик:

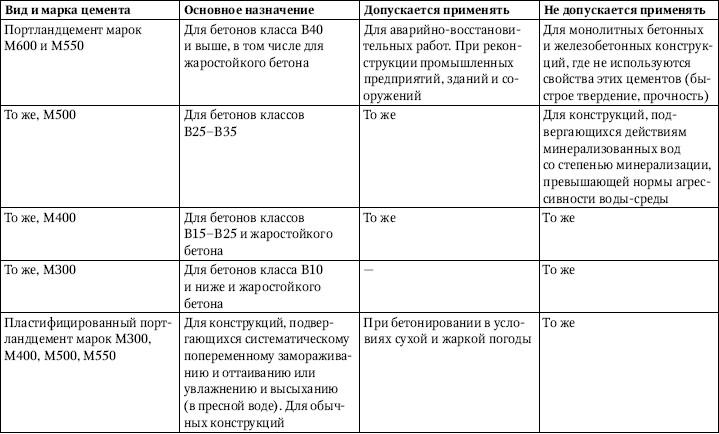

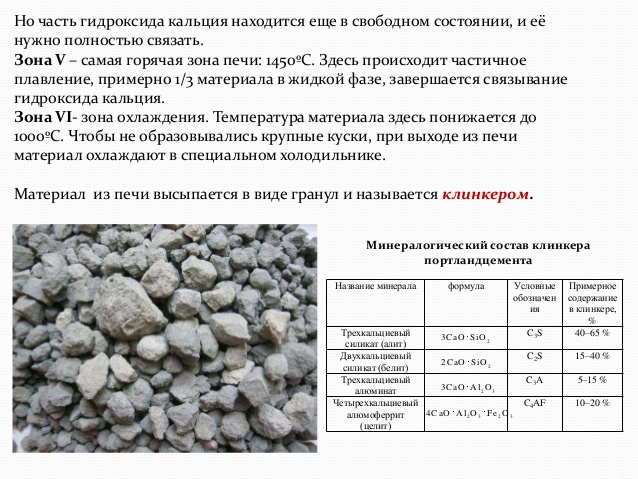

1. Портландцемент. Изготавливается посредством размола клинкера или продукта, полученного путем обжига сырья, до состояния спекания. В него входят глина, известняк, мергель, доменный шлак, гипс. ПЦ с примесью минеральных присадок носит название шлакопортландцемента.

О такой разновидности, как белый портландцемент, читайте здесь.

2. Пуццолановыми называют группу смесей, имеющих в своей структуре до 20 % минеральных присадок. Производятся методом совместного помола клинкера (60-80 %), активного минерального компонента (20-40 %) и гипса.

3. Шлаковый. Производится посредством размола доменного шлака с добавками-активаторами (известь, гипс, ангидрит). Различают известково-шлаковый и сульфатно-шлаковый гипсы. Отличие заключается в соотношении гипса к общей массе. Если в первом случае оно составляет всего 5 %, то во втором — около 20 %. Полученный из шлакового гипса бетон нашел достаточно широкое применение в строительстве подводных и подземных сооружений.

4. Глиноземистые виды отличаются превосходной огнестойкостью и высокой скоростью отвердевания. Из них делаются качественные высокоплотные водонепроницаемые растворы.

5. Романцемент, или смесь с наполнителем. Производится методом измельчения обожженного (без спекания) сырья. Используется при штукатурных работах и кладке. Незаменим в изготовлении бетона низких марок.

6. Фосфатцемент. Имеет два варианта с высокой механической прочностью. Разница заключается в температуре затвердевания. Одному достаточно нормальной температуры, другому необходим нагрев от 100 до 300°C.

Разница заключается в температуре затвердевания. Одному достаточно нормальной температуры, другому необходим нагрев от 100 до 300°C.

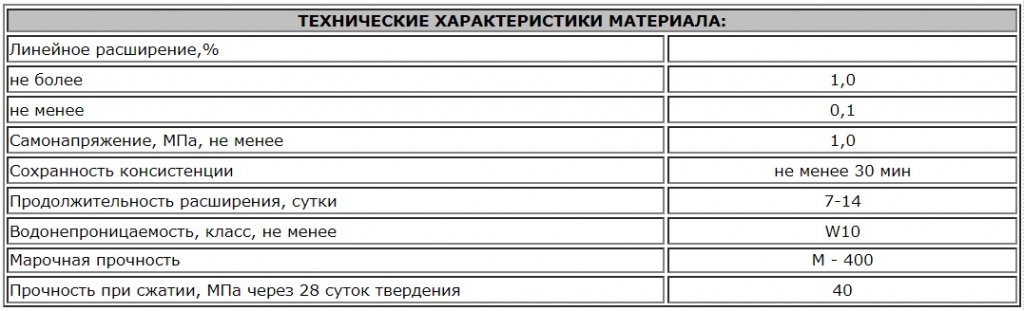

7. Напрягающие обладают хорошей степенью прочности и коротким периодом схватывания. Нашли применение в изготовлении напорных труб для емкостных сооружений.

8. Гидроизоляционный. Основное отличие – повышенная прочность и водонепроницаемость.

9. Тампонажный. Изготовленным из него бетоном цементируют нефтяные (газовые) скважины.

Существует еще несколько видов (магнезиальный, цинкофосфатный,силикофосфатный), однако ввиду специфичности использования описание их свойств не интересно обычному потребителю.

Расценки различных марок

В приведенной ниже таблице указаны цены за один стандартный мешок цементного порошка (массой 50 килограмм). Поскольку в зависимости от региона цифровые значения имеют отличия, данный показатель указан диапазоном.

| Марка смеси | Диапазон цен, рубли |

| М150 | 100 — 145 |

| М200 | 105 — 150 |

| М300 | 110 — 150 |

| М400 | 180 — 300 |

| М400 Д20П | 240 — 265 |

| М400 Д20Б | 200 — 225 |

| М400 ШПЦ | 200 — 235 |

| М500 | 195 — 310 |

| М500 ДО | 210 — 260 |

| М500 ДО (белый цемент) | 395 — 440 |

| М500 Д20Б | 200 — 240 |

Марки цемента и их характеристики, что означает маркировка на цементе

Цемент являет собой вяжущий минеральный порошок, который в сочетании с водой способен образовывать вязкую массу, быстро затвердевающую на воздухе. Цемент изготавливают из измельченного клинкера с добавлением гипса и минеральных веществ. В зависимости от того, какая концентрация веществ содержится в цементной смеси, итоговый материал различается по своим характеристикам.

В зависимости от того, какая концентрация веществ содержится в цементной смеси, итоговый материал различается по своим характеристикам.

Маркировка цемента

Производители цемента всегда наносят специальную маркировку на свою продукцию, которая содержит актуальные данные относительно способности раствора выдерживать нагрузку и наличия в составе вспомогательных веществ и добавок.

Марки цемента классифицируются в зависимости от прочности сжатия материала и определяются в цифровом выражении от 100 до 700. Кроме того, нередко на маркировке цемента можно увидеть и другие обозначения, такие как Д0, Д20 и т.д. Они обозначают наличие добавочных веществ в составе строительного материала.

Цифровое значение в маркировке цемента определяет, какой уровень нагрузки способна выдержать цементная смесь после высыхания на 1 кв. см площади. Если речь идет о марке М100, то соответственно, уровень граничной нагрузки составляет 100 кг, если М400 – то 400 кг.

В случае наличия на маркировке буквы Д, становится понятно, что в состав цемента входят вспомогательные вещества. Цифровое обозначение, идущее сразу же за буквой, обозначает процентной соотношение добавочных материалов. Таким образом, Д0 будет означать отсутствие добавок, а вот Д20 – наличие 20% дополнительных веществ.

Цифровое обозначение, идущее сразу же за буквой, обозначает процентной соотношение добавочных материалов. Таким образом, Д0 будет означать отсутствие добавок, а вот Д20 – наличие 20% дополнительных веществ.

Индексация марок цемента и основные характеристики материала

В конце маркировки материала указываются дополнительные добавки, которые обозначаются специальной индексацией. К примеру, буквенное значение БЦ обозначает тот факт, что материал предназначен для облицовки поверхностей, Б – материал быстро затвердевает, ПЛ – цементная смесь с добавлением пластификаторов, обладающих повышенной стойкостью к климатическим изменениям, ВРЦ – водостойкая смесь, способная при заливке расширяться, заполняя собой все свободное пространство.

Несмотря на различие цемента по маркировке, все разновидности материала обладают общими свойствами, проявляющимися в повышенной влагостойкости, устойчивости к воздействию коррозий, хорошей прочности и морозоустойчивости, а также значительными эксплуатационными характеристиками.

Если вам необходим цемент определенной марки, обращайтесь в нашу компанию. Мы готовы предложить вам самый широкий выбор цемента. Обратившись к нам, вы можете быть уверены в том, что получите полную информационную поддержку и сможете купить строительный материал, обладающий не только доступной ценой, но и высочайшими качественными характеристиками.

Связаться с нами для уточнения информации можно по электронному адресу [email protected] или же по телефону в городе Екатеринбург +7 (343) 207-19-91.

применение, расшифровка маркировки, таблица по прочности, как определить характеристики, что означает, как определить

Цемент – это самый востребованный строительный материал, который представлен на строительном рынке в широком разнообразии. Каждый вид отличается по своим показателям прочности, морозостойкости, влагостойкости, а также входящим в состав компонентам. Точно разобраться в маркировке и понять, что он из себя представляет можно будет после расшифровки обозначения, которое имеется на упаковке. А вот сколько стоит цемент 500 марки и как он выглядит, можно увидеть здесь.

А вот сколько стоит цемент 500 марки и как он выглядит, можно увидеть здесь.

Виды маркировки цемента

Сегодня реализация представленной продукции осуществляется в мешках. Приобрести каждый сможет тот вид материала, который идеально подходит для возведения его конструкции. Большим спросом сегодня пользуются такие марки цемента, как М300, М400, М500 по ГОСТ 31108 2003. Имеется также материал М600, М700, М1000, но они применяются крайне редко и, как правило, в военном строительстве.

Для марки М500 характерна нагрузка 500 кг на см3.Если использовать М400, то его стоимость будет немного ниже, ведь он сможет выдержать 400 кг на см3. Аналогично и для марки М300.

А вот какие есть марки цемента и как их применять и в каком случае, изложено здесь.

Расшифровка и технические характеристики по ГОСТу

М500 и М400

Этот вид может выпускаться в двух видах: М500 Д0 и М500 Д20 ГОСТ 31108 2003. Аналогично и для М400. Что касается показателей прочности, то ранее мы рассмотрели, что число после буквы М обозначает, какую нагрузку сможет выдержать 1 см 3 готового изделия. В данном случае это 500 кг и 400 кг.

В данном случае это 500 кг и 400 кг.

Теперь о втором значении. Д0 и Д20 указывает на количество добавок в цементе. В первом случае – это 0%, а во втором – 20%. Благодаря эти добавкам удается повысить показатели прочности, водостойкости и морозостойкости. Кроме всего прочего, для таких материалов характерна высокая скорость затвердения, что позволяет ускорить весь процесс строительства. М500 и М400 не подвергаются воздействию различных сульфатов, а процент усадки у них минимальный. А вот каковы технические характеристики цемента м400 по гост, изложено в данной статье.

CEM I 42.5 N

Такой материал имеет обозначение CEM I, которое указывает тип смеси. В Этом случае представлен чистый портландцемент, для получения которого применяют гипсовый камень и обычный клинкер. В составе цемента отсутствуют добавки и прочие примеси.

А вот как выглядят и какова цена фиброцементных фасадных панелей, можно увидеть в статье по ссылке.

Число 42,5 указывает на прочность образца на сжатие, которое проводилось спустя 28 дней после затвердения.

Последняя буква N указывает на нормально затвердевший портландцемент. Когда пошло 2 дня с момента затвердения, то он будет иметь прочность 10. такой цемент широко востребован при изготовлении транспортного раствора, где не нужна высокая прочность цемента в короткое время твердения.

Возможно вас также сможет заинтересовать информация о том, из чего делают цемент.

М300

Для этого изделия можно определить нагрузку, которую сможет выдержать 1 см3 конструкции. Она составляет 300 кг. Стоимость такой марки ценена немного ниже, чем приведенные ранее, но материал также востребован при проведении различных строительных работ. Для этого показатели характерна средняя скорость затвердения и высокие показатели сульфатостойкости. Имеется высокий процент усадки, в результате чего такой материал не всегда целесообразно применять.

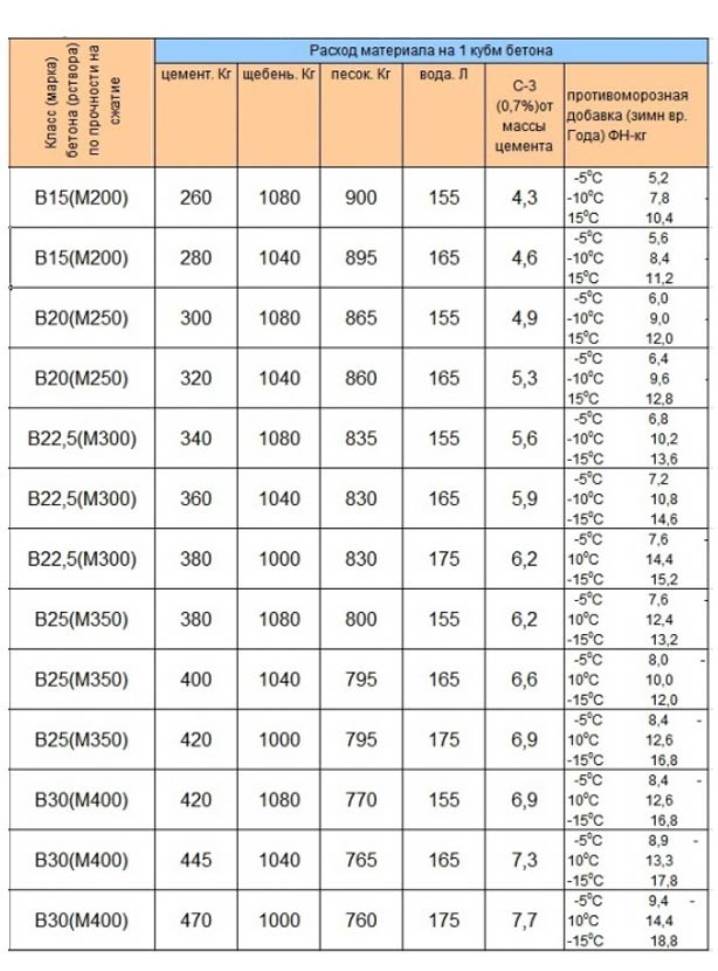

Также важно знать при строительстве, сколько в кубе бетона песка щебня цемента.

М1000

Встретить в строительных магазинах можно очень редко. И это не удивительно, ведь в быту он практически не используется. Причина в том, что стоимость его намного дороже, а схватывается он очень быстро, что сказывается на его хранении. Его часто используют при изготовлении массы для заливки наливного пола. Также будет полезно узнать о том, каков расход цемента на кирпичную кладку.

Еще может задействоваться при возведении печей, ведь для него характерны высокие показатели огнеупорности. Но чаще всего М1000 применяют в военном строительстве. Его прочность составляет 1000 кг на см3. Он изготовляется без добавок и различных примесей.

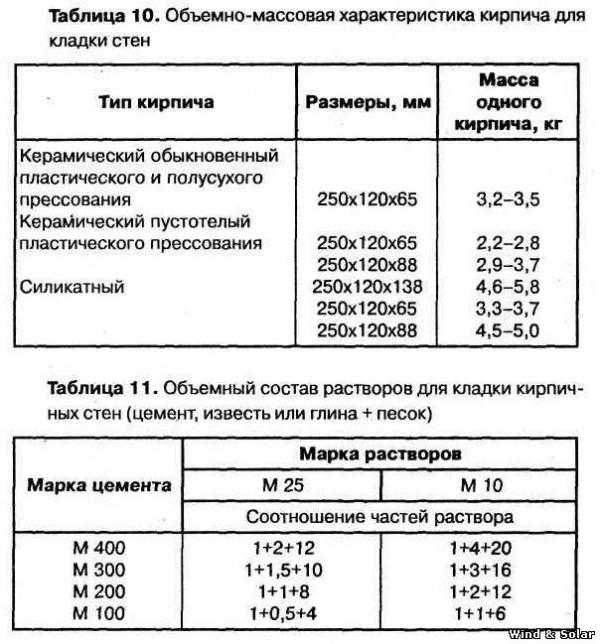

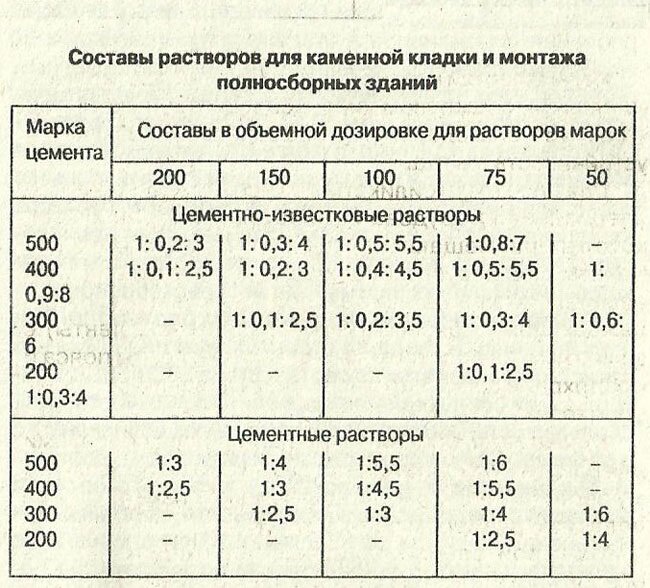

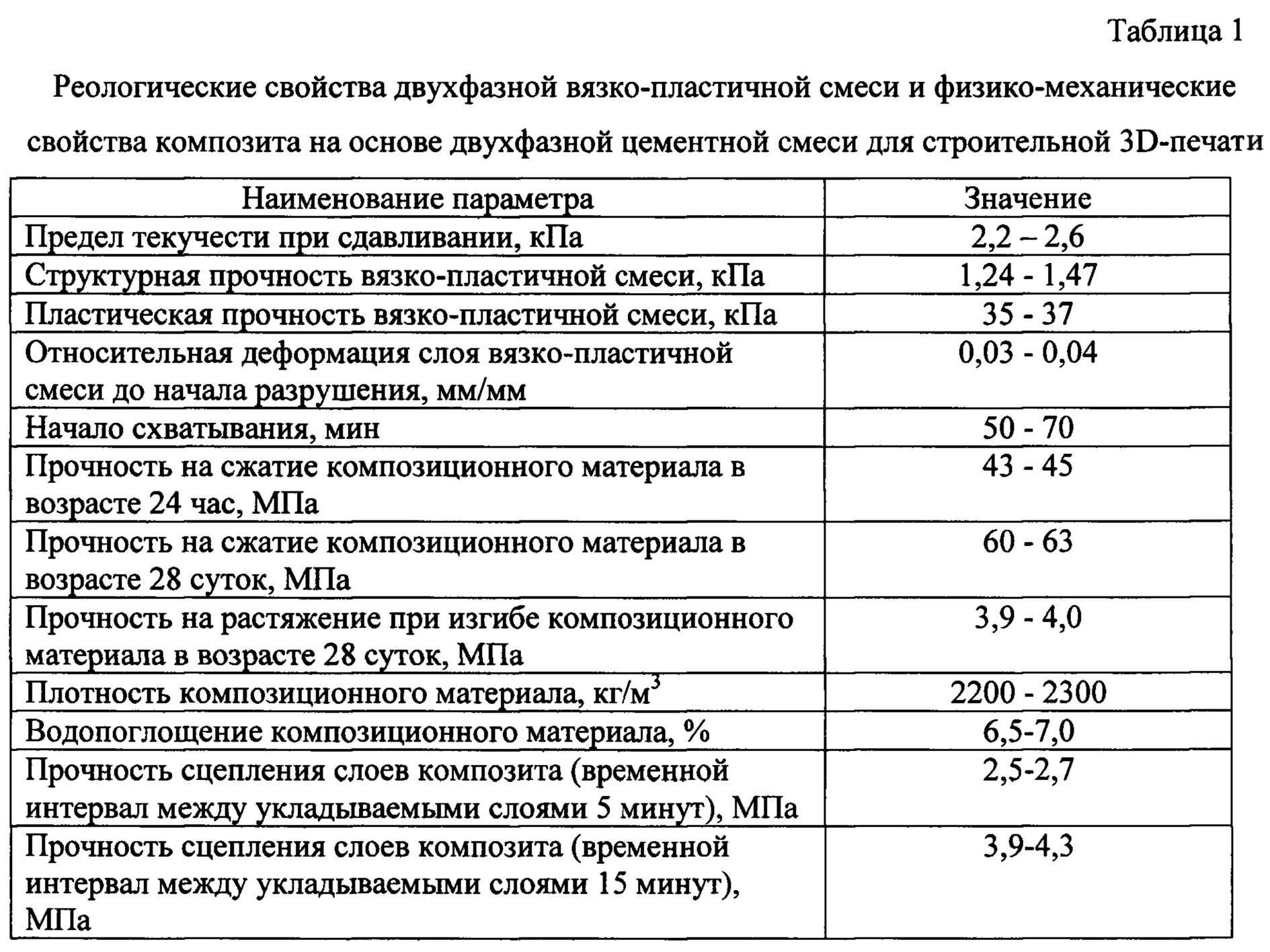

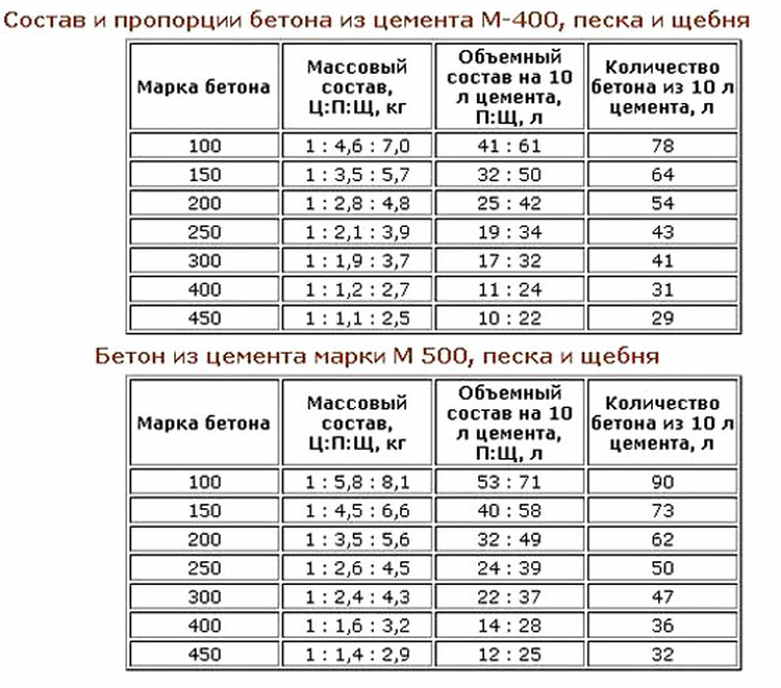

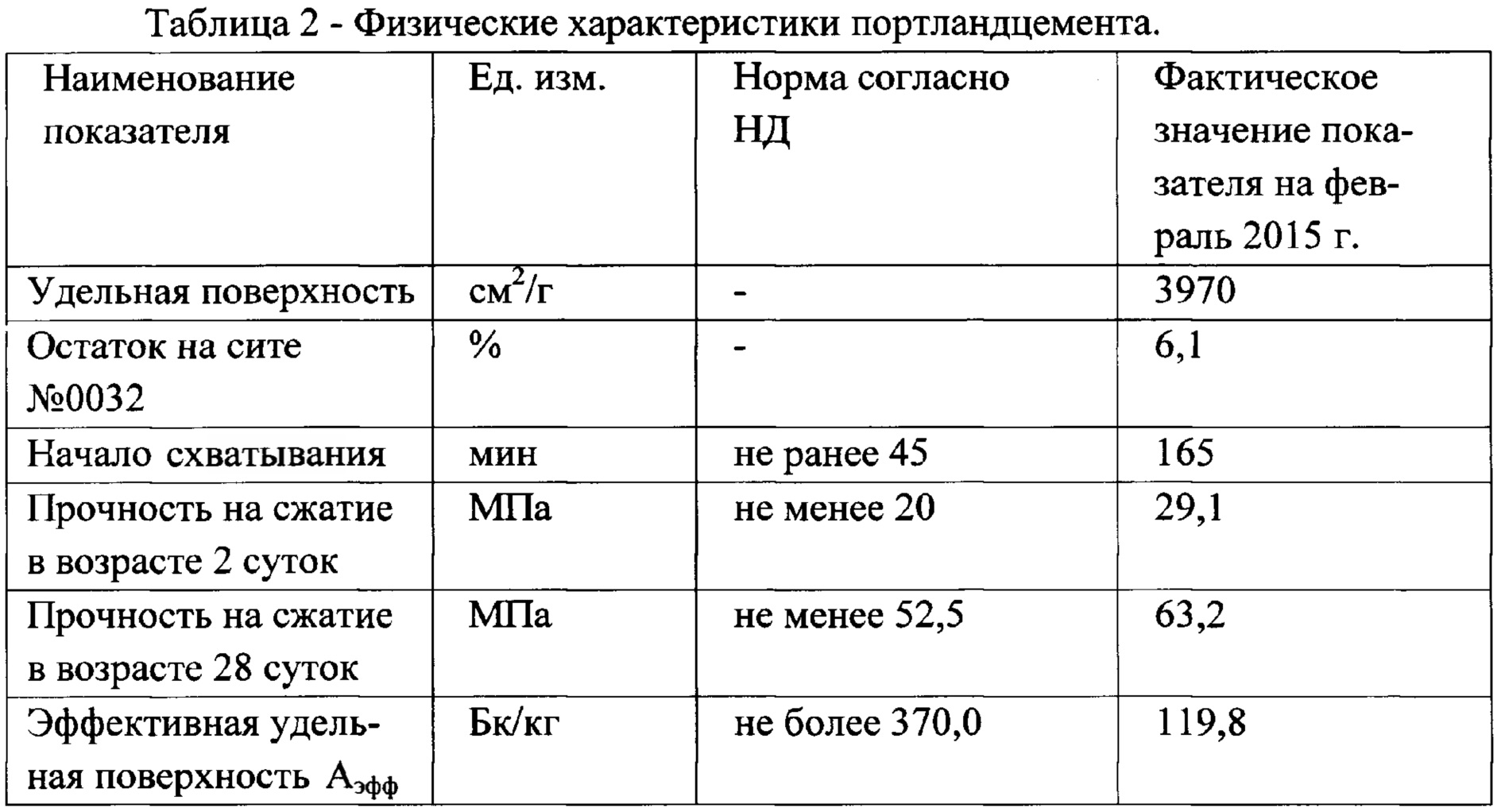

Таблица 1 –Марки цемента и их характеристики ГОСТ 31108 2003

| Название | Прочность, кг/см3 | Морозостойкость | Сульфатостойкость |

| М500 | 500 | средняя | высока |

| М400 | 400 | средняя | высокая |

| М300 | 300 | низкая | высокая |

CEM I 42. 5 N 5 N | 42,5 | средняя | высокая |

Что это означает и определение пропорций

При производстве такого материала на его упаковке можно встретить такое обозначение ПЦ и М. Она располагается после основной маркировки. Примером может служить такое обозначение, М500 Д0 или М400 Д20. Что же таят в себе эти обозначения?

Перед тем как присвоить тот или иной марке материала свой символ, над ним проводят испытания на прочность. Для этих целей производят несколько образцов прямоугольной формы, используя цемент, песок и воду. Когда смесь схватиться, затвердеет и высохнет, то полученное изделие начинают испытывать на изгиб и сжатие.

На видео рассказывается о расшифровке марок цемента:

youtube.com/embed/uevEn-DV41Q?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

А вот каков расход цемента на 1 куб раствора, можно узнать из данного видео.

Теперь стоит рассмотреть, что обозначает собой маркировка изделия. Буква М – это показатель прочности на сжатие образца. Когда образец затвердел, то его отправляют в пресс и медленно, давая различную нагрузку, сжимают до полного его разрешения. После этого записывают значение прочности. Предел прочности на сжатие определяется согласно среднему арифметическому для 4 образцов, которые показали самые лучшие результаты. Всего испытаниям подвергают 6 образцов.

Но в обозначении цемента имеется еще одна буква – Д. После нее могут идти такие цифры, как 0, 20, 80. Они имеются на упаковке готовой продукции.

Так как М означает маркировку материала, то Д – это количество добавок, которое выраженное в процентах. Теперь остановимся на самых популярных видах цемента.

Теперь остановимся на самых популярных видах цемента.

Возможно вам также будет интересна информация о том, сколько сохнет цементная стяжка пола.

Имеются также специфические виды материала, для каждого из которых присущи свои свойства. Как определить марку цемента, обладающего особыми свойствами? У такого материала будут присутствовать следующие обозначения:

- Б – это обозначение говорит о том, что раствор имеет высокую скорость затвердевания;

- ПЛ – пластифицированный;

- СС – материал обладает сульфатостойкими свойствами;

- Н – нормированный цемент (для его изготовления используют клинкер).

Маркировка этого строительного материала и его предназначение позволяет узнать много информации о нем, понять при каких условиях может происходить его эксплуатация.

А вот как приготовить цементный раствор для штукатурки стен и как его применять, изложено здесь.

При выборе такого материала, как цемент, нужно быть очень внимательным. Здесь важно учитывать не только его состав, но и показатели прочности, стойкости к морозам и воде. Приобретать изделие необходимо с учетом условий эксплуатации. Для определения всех характеристик цемента и разработан его маркировка. Если вы сможете разобраться, что собой представляет определенный символ, то особых проблем при выборе продукта у вас возникнуть не должно.

Здесь важно учитывать не только его состав, но и показатели прочности, стойкости к морозам и воде. Приобретать изделие необходимо с учетом условий эксплуатации. Для определения всех характеристик цемента и разработан его маркировка. Если вы сможете разобраться, что собой представляет определенный символ, то особых проблем при выборе продукта у вас возникнуть не должно.

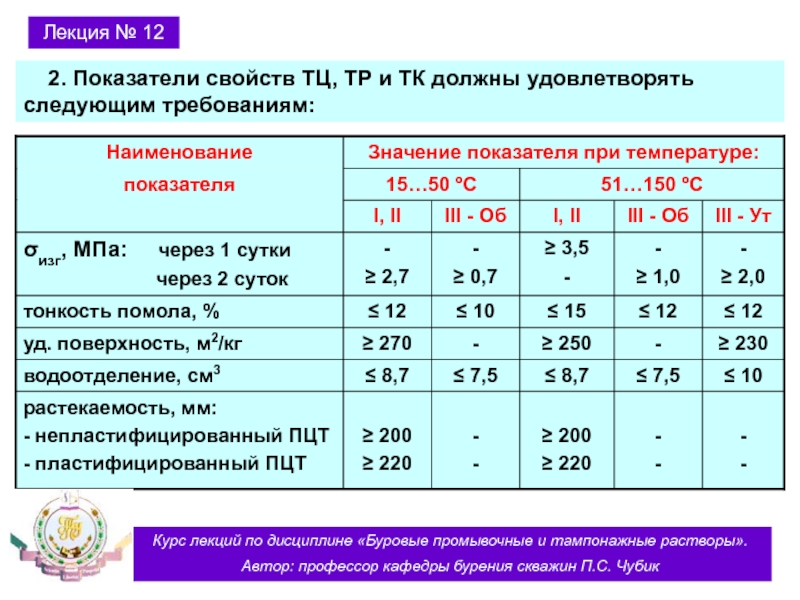

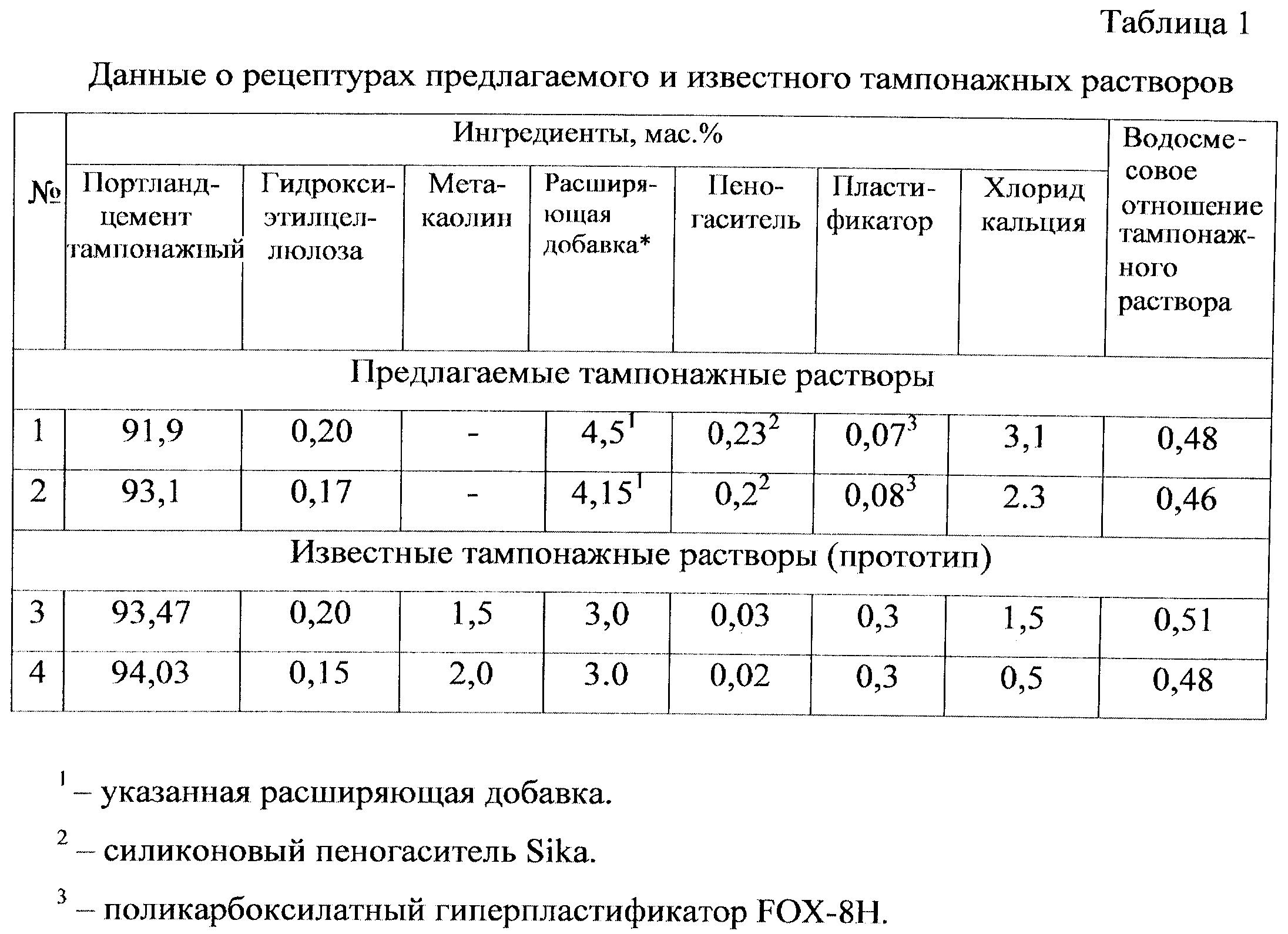

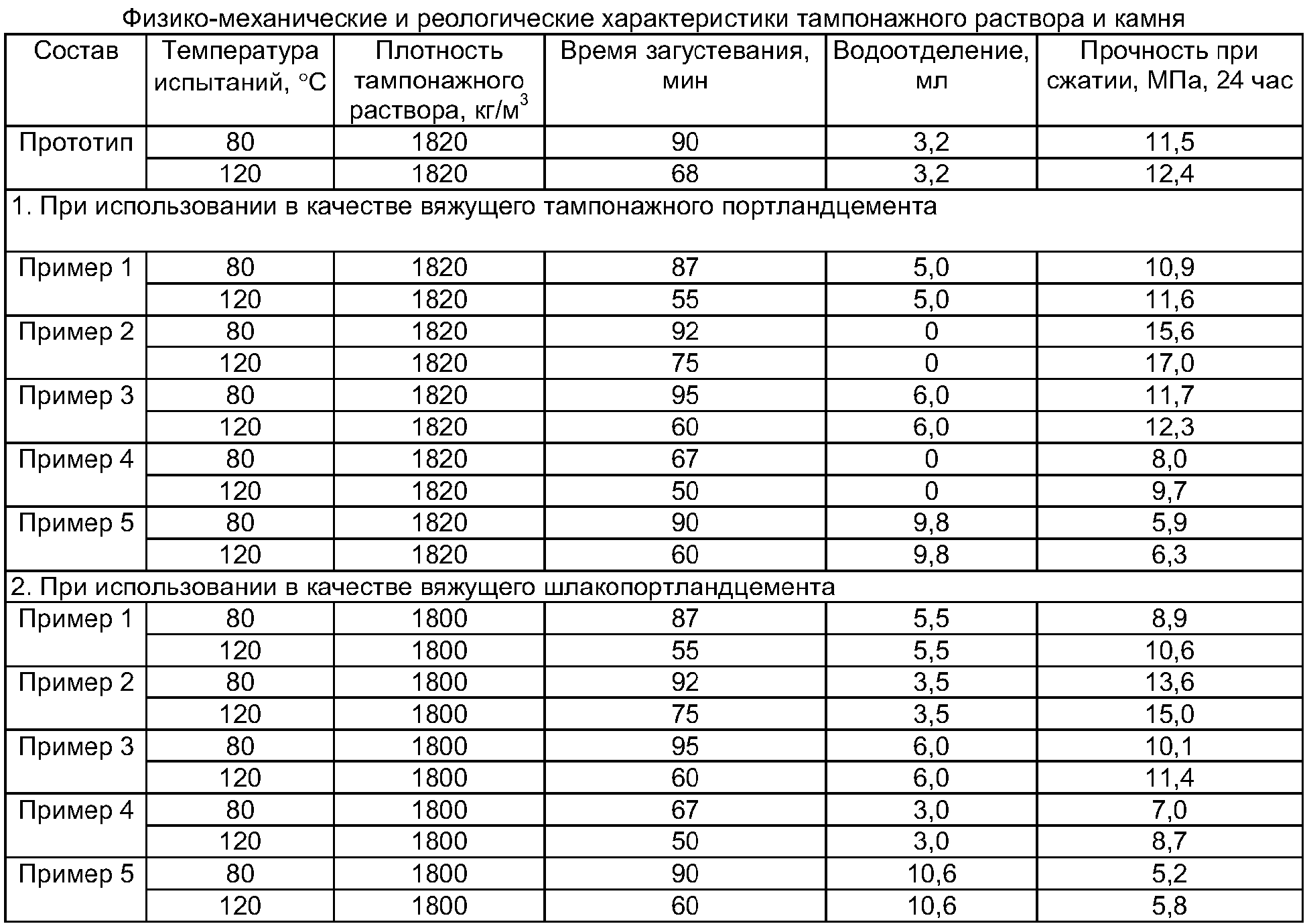

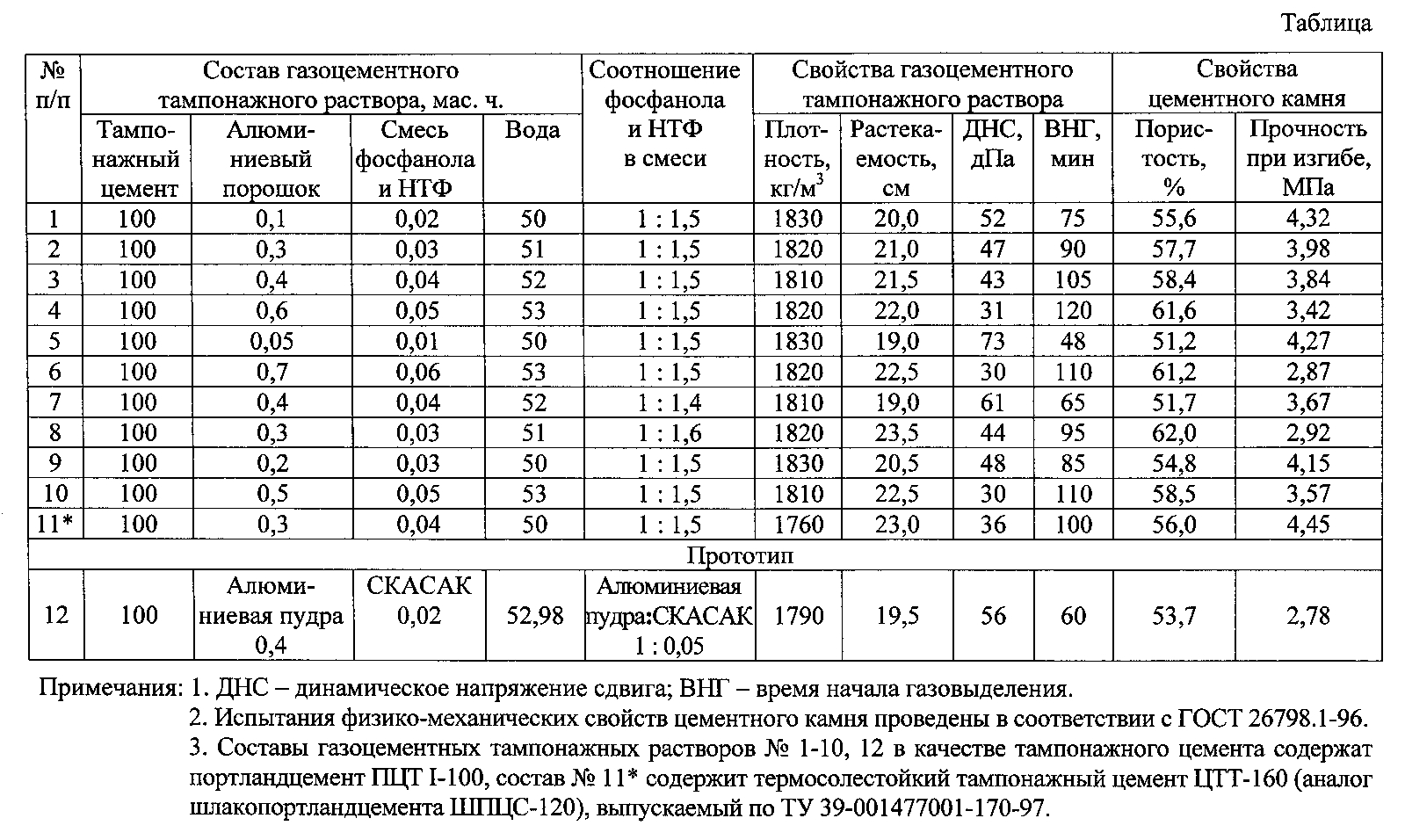

Тампонажный цемент – применение и характеристики

При проведении работ на газовых и нефтяных скважинах применяется тампонажный цемент. С помощью данного материала проводят работы по гидроизоляции скважин во время нефте-газодобычи. Это особый вид вяжущего цемента, хотя иногда его относят к одной из разновидности портландцементов. К тампонажному цементу применяются повышенные требования к составу клинкера (минеральная основа). Специальные добавки улучшают отдельные свойства цемента. Производство должно осуществляться по регламенту ГОСТа 1581-96. В нем указаны основные характеристики и классификация материала. Данные сведения отражаются в марке, указанной на упаковке. При выборе определенной марки изделия ориентируются на условия строительства.

Данные сведения отражаются в марке, указанной на упаковке. При выборе определенной марки изделия ориентируются на условия строительства.

Характеристики цемента

На упаковке с цементом указывают следующие обозначения: ПЦТ III-Об 4-100-ГФ ГОСТ 1581-96. По этим записям характеризуют марку изделия:

- ПЦТ — портландцемент тампонажный

- III-Об — третий вид уплотнителя облегченного, вяжущего

- 4 —прочность

- 100 — температура для укладки

- ГФ — гидрофобизированное вяжущее свойство, устойчивость к воде

- ГОСТ 1581-96 — государственный стандарт

Материал имеет следующие особенности:

- водостойкий — состав твердеет под водой

- сочетается с различными наполнителями

- быстро твердеет

- надолго обеспечивает прочность

Также к техническим показателям относят:

- Удельную насыпную плотность — 800 -1200 кг/м.

- Насыпная поверхность — 250-1500 м2/кг (зависит от степени помола, минералогического состава и добавок в цементе).

- Подвижность около 18-25 см при в/ц=0,5. Смесь сохраняет пластичность при уровне 16 см.

- Содержание воды — 0,35 -0,4 (практически). Чтобы получить пластичный раствор, нужно добиться 18 см расплыва материала.

- Сроки застывания — около двух часов. Полностью твердеет состав за 10 часов.

- Прочность — 27-62 кг/см2.

- Усадка — не допускается.

- Водоотделение — не больше 7,5-10 мл.

Данные характеристики указывают в сертификате, а также пишут сведения о партии и дату изготовления. Тампонажные цементы используют в течение 6 месяцев с даты изготовления. Не дапускается контакт сухой смеси с воздухом и водой.

Применение тампонажного цемента

Основное применение состава – это тампонирование скважин нефти и газа. Раствор закачивают насосами в пространство между обсадной трубой и стенами скважины. Данный слой надежно защищает от попадания воды и обеспечивает длительную эксплуатацию скважин. Насколько качественный цемент, настолько обеспечивается прочность после застывания. Качество состава можно определить, просеив порошок через сито. Если цемента остается ¾, то состав высококачественный. Во время строительства зданий и сооружений данный вид цемента практически не используется. На странице данной продукции вы можете купить различные виды портландцементов.

Качество состава можно определить, просеив порошок через сито. Если цемента остается ¾, то состав высококачественный. Во время строительства зданий и сооружений данный вид цемента практически не используется. На странице данной продукции вы можете купить различные виды портландцементов.

характеристики, удельный вес и насыпная плотность марки ПЦ500, свойства Д0 и фасовка в мешки по 50 кг, применение белого цемента «Евроцемент»

Современный рынок строительных материалов предлагает покупателям огромный выбор разных видов цементной продукции. Все типы цементов имеют универсальные свойства и технические характеристики.

Первое место в рейтинге продаж цементного материала занимает продукция марки М500. Цемент М500 – уникальный строительный материал, применяемый для изготовления конструкций высокой прочности. Доступная цена и высокая скорость застывания делает материал незаменимым для проведения аварийных и ремонтно-строительных работ.

Особенности

Цемент М500 – востребованный и незаменимый строительный материал, применяемый для изготовления качественных и высокопрочных сухих смесей. Конструкции из данного материала выдерживают нагрузку 500 кг на 1 см². Устойчивость к низким температурам и быстрый набор прочности дает возможность проводить работы в зимний период.

Профессиональные строители отмечают неоспоримые достоинства портландцемента (далее ПЦ):

- отсутствие коррозии и взаимодействия с водой;

- устойчивость к агрессивному воздействию химических составов;

- низкий процент усадки;

- высокие показатели устойчивости к механическим нагрузкам и повреждениям;

- эластичность;

- удобная упаковка;

- короткий период застывания.

Из недостатков отмечается тот факт, что при длительном хранении цемента значительно снижаются его показатели прочности, он теряет свои качества и свойства.

Для сохранения уникальных особенностей и свойств материала производители советуют не добавлять в цемент посторонние компоненты и другие марки цементной продукции.

Состав и характеристики

Цемент М500 – минеральный порошок мелкого помола серого цвета производится согласно ГОСТ 10178-85. Силикат кальция, входящий в состав продукта, придает ему высокую прочность, надежность и устойчивость к изменениям температуры, препятствует появлению трещин и объемных сколов. Основные компоненты строительного материала – гипсовый камень, известняк, глина, шихта, модифицирующие добавки (гидрофобные, пластифицирующие).

Производители строительных материалов указывают на упаковках информацию о составе, описание и технические характеристики выпускаемой продукции. Цемент М500 обладает следующими характерными параметрами:

Цемент М500 обладает следующими характерными параметрами:

- прочность на сжатие 50 МПа;

- устойчивость к низким температурам Ф70;

- прочность на сгиб 7 МПа;

- полное схватывание наступает через 5 часов;

- срок годности при неповрежденной упаковке 12 месяцев;

- плотность 3300 кг на 1 м³;

- 1 класс радиоактивности;

- низкий процент расширения;

- насыпная плотность 1000 кг на 1 м куб;

- размер и удельный вес фракции частиц компонентов и тонкость помола составляет 95%.

Какой лучше?

На полках строительных магазинов можно встретить несколько видов цементных смесей с разной маркировкой. Буква М указывает на прочность цемента, а цифры показывают вес нагрузки на сжатие. Маркировка М200 указывает на то, что конструкция выдержит без разрушений нагрузку 200 кг на 1 см³, маркировка М300 обозначает, что изделие имеет прочность на сжатие 300 кг на 1 см³ и так далее.

Покупая строительные смеси, необходимо изучить технические характеристики каждого вида цемента.

- М100 – имеет низкий уровень прочность (10 МПа), применяется для выполнения кладочных работ, оштукатуривания, заделки швов.

- М200 – применяется для производства кладочных растворов, мощения тротуарной плитки, для изготовления слабых бетонных растворов, для заделки трещин. Набирает прочность при повышенной влажности в помещении. Схватывание наступает через 120 минут, прочность – до 22 МПа.

- М300 – востребованный материал с доступной ценой. Применяется для производства бетонных смесей, выполнения стяжек пола, для облицовки стен и затирки швов. Время схватывания составляет 80 минут, прочность – 30 МПа.

- М400 – используется для монтажа всех типов фундамента, для изготовления колонн, для замеса строительных растворов.

Начало схватывания наступает через 2 часа, прочность – 40 МПа.

Начало схватывания наступает через 2 часа, прочность – 40 МПа. - М500 – востребованный вид строительного материала с прочностью 50 МПа. Применяется на объектах с высокими требованиями и повышенными нагрузками.

- М600 – применяется для строительства военных объектов, имеет прочность 60 МПа, схватывание наступает через 45 минут.

- М700 – применяется на объектах государственного значения, имеет высокую цену и прочность 70МПа.

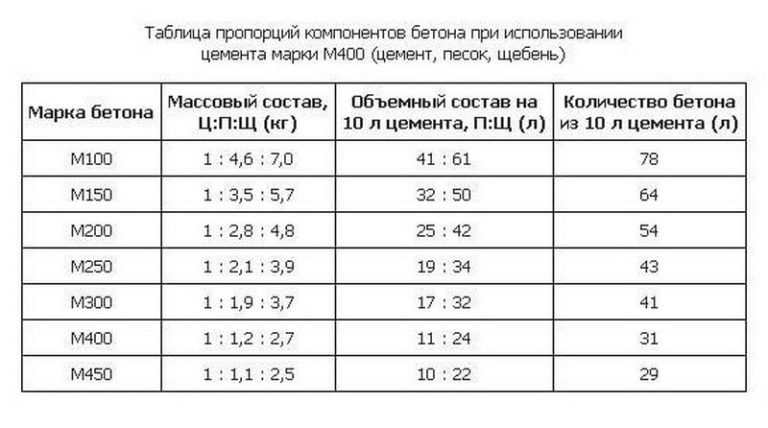

Производители цементных смесей отмечают, что, чем выше марка материала, тем более высокая прочность получаемого бетона. Для получения низкой марки раствора необходимо взять небольшое количество вяжущего материала. Зная пропорции и схему составления цементных растворов, можно значительно снизить сметную стоимость выполнения работ.

Для самостоятельной покупки цементных смесей профессиональные строители советуют соблюдать некоторые правила:

- выбирать продукцию известных торговых марок;

- внимательно смотреть на вес упакованного товара;

- проверять дату производства и сроки эксплуатации;

- изучать технические характеристики, указанные производителем на упаковке.

Пропорции и фасовка

Портландцемент имеет несколько видов, отличающихся техническими характеристиками, ценой и пропорциями компонентов, входящих в состав:

- Д0 – чистая смесь без примесей и дополнительных компонентов, имеет высокие показатели устойчивости к низким температурам, влаги и механическим нагрузкам, применяется для масштабного строительства промышленных объектов;

- Д20 – смесь с добавлением модифицирующих добавок, объем дополнительных компонентов не превышает 20 процентов, имеет повышенные показатели устойчивости к коррозии, применяется для мелкого ремонта, обладает высокой ценой.

Покупая цемент в строительных магазинах, необходимо обращать внимание на дополнительную маркировку на упаковке:

- Н – применение клинкера в нормированном количестве;

- Б – имеет высокую скорость схватывания, применяется для ликвидации гидроаварий;

- ПЛ – с добавлением пластификаторов, повышающих устойчивость к низким температурам;

- ВРЦ – смесь, устойчивая к действию влаги, применяется для ликвидации щелей и трещин;

- ГФ – при эксплуатации отсутствует впитывание воды;

- БЦ – белая смесь для проведения декоративных работ;

- СС – высокая устойчивость раствора к действию агрессивных элементов;

- ШПЦ – имеет большое количество дополнительных элементов.

Для качественного проведения строительных работ необходимо правильно выбрать тип цемента, который будет соответствовать поставленным задачам.

Цемент марки М500 выпускается в виде сухого строительного порошка. Перед началом выполнения работ материал необходимо развести с водой в пропорциях, указанных на упаковке. На полках строительных магазинов можно встретить товар, расфасованный в упаковочные мешки по 25 кг и 50 кг. Для осуществления масштабного строительства промышленных и гражданских объектов строительные организации приобретают цемент оптовыми партиями по несколько тонн.

Интервал ценового диапазона зависит от количества приобретаемого товара.

Применение

Производители цементных растворов торговой марки «Евроцемент» классифицируют смеси в зависимости от области применения:

- быстротвердеющие – применяются для ускоренного строительства;

- сульфатостойкие ССПЦ – используются для монтажа массивных фундаментов причалов и портов;

- с поверхностно-активными добавками – специальные смеси, имеющие повышенную пластичность и низкую водопроницаемость;

- водонепроницаемые – расширяющийся цемент для гидроизоляции шахт и систем водоснабжения;

- тампонажные – для гидроизоляции от грунтовых вод промышленных скважин;

- декоративные – применяется для художественного оформления фасадов зданий, имеет широкую цветовую гамму.

Высококачественный цемент имеет широкую область применения:

- ремонт дорожного покрытия;

- строительство многоквартирных домов;

- изготовление железобетонных монолитных конструкций;

- строительство гидротехнических сооружений;

- ускоренный монтаж опалубки для фундамента;

- производство конструкций высокой прочности;

- строительство аэродромных взлетных полос;

- проведение аварийных строительных работ;

- изготовление заборов и тротуарной плитки по европейским стандартам;

- производство строительных смесей для кладочных работ и оштукатуривания поверхностей;

- создание декоративных элементов для ландшафтного декорирования.

Применяя цементный раствор, начинающие мастера допускают ряд серьезных ошибок и технологических нарушений:

- применение некачественного песка крупной фракции;

- неоднородное соединение цемента и песка;

- нарушение пропорций компонентов;

- добавление большого количества воды;

- игнорирование правил и технологий сушки.

Производители

Ежегодное увеличение спроса на цемент марки М 500 приводит к постоянному появлению новых производителей строительного материала. Лидерами по производству высококачественных строительных смесей марки М500 является французская компания Lafarge и швейцарская Holcim. Объединение двух крупных производителей в один торговый бренд LafargeHolcim привело к увеличению производственных мощностей и поставку продукции более чем в 100 стран мира.

Применение инновационных технологий производства и качественного сырья приводит к постоянному повышению технических характеристик и свойств продукции. Особое внимание уделяется производству сульфатостойких видов цемента для проведения работ в климатически сложных регионах. Доступные цены и высокое качество продукции данной торговой марки позволили ей занять первое место в рейтинге продаж строительных смесей. Для увеличения выпуска цементных смесей компания LafargeHolcim работает над открытием новых филиалов в разных странах мира.

Доступные цены и высокое качество продукции данной торговой марки позволили ей занять первое место в рейтинге продаж строительных смесей. Для увеличения выпуска цементных смесей компания LafargeHolcim работает над открытием новых филиалов в разных странах мира.

Торговая марка LafargeHolcim разработала новый тип цемента ExtraCem для объектов стратегического назначения, имеющий высокую скорость затвердевания и устойчивость к морозам.

Продукция данной марки имеет ряд отличий и достоинств:

- уникальная совместимость с различными химическими компонентами;

- длительный период эксплуатации;

- высокий уровень прочности;

- подвижность;

- устойчивость к низким температурам и повышенной влажности.

Российские производители строительных смесей являются главными конкурентами для европейских компаний. Продукция фирмы «Евроцемент» пользуется заслуженным спросом у покупателей, а низкие цены и высокое качество делают ее незаменимой в проведении строительных работ любой сложности и в разных климатических регионах.

Продукция фирмы «Евроцемент» пользуется заслуженным спросом у покупателей, а низкие цены и высокое качество делают ее незаменимой в проведении строительных работ любой сложности и в разных климатических регионах.

На полках строительных магазинов можно встретить продукцию мексиканской компании Cemex. Цемент данного торгового бренда имеет низкую цену, производится на оборудовании высокого класса в соответствии с европейскими стандартами.

Уникальные технические характеристики, прочность и долговечность строительного материала позволили ему занять лидирующие позиции в рейтинге продаж цементной продукции. Доступная цена материала значительно сокращает сметную стоимость объекта, а высокая скорость застывания уменьшает сроки проведения строительных работ и физические затраты.

Выбрать необходимый тип материала поможет подробная инструкция и технические характеристики товара, указанные производителем на упаковке и профессиональные консультанты строительных магазинов.

Только применение материала высокого качества известных производителей позволит выполнить работы по строительству и эксплуатации планируемых объектов.

О том, как выбрать цемент, смотрите в следующем видео.

Марки цемента, разница между М400 и М500

Каждый строительный процесс сопровождается бетонными работами. Цемент присутствует практически на всех стадиях строительного процесса, например без этого материала, невозможно заложить фундаментальное основание или он в обязательном порядке должен присутствовать при осуществлении отделочных работ. Какими бы темпами развития не прогрессировали строительные технологии цементу, пока не существует замены, и он является единственным материалом способный выполнять все необходимые строительные работы. Цемент выступает многогранным строительным материалом, альтернативного варианта пока не существует, поэтому выбирая цемент необходимо учитывать определенный ряд характеристик, так как от того насколько грамотно будет сделан выбор, зависит множество сопутствующих факторов.

Какими бы темпами развития не прогрессировали строительные технологии цементу, пока не существует замены, и он является единственным материалом способный выполнять все необходимые строительные работы. Цемент выступает многогранным строительным материалом, альтернативного варианта пока не существует, поэтому выбирая цемент необходимо учитывать определенный ряд характеристик, так как от того насколько грамотно будет сделан выбор, зависит множество сопутствующих факторов.

Виды цемента

Цемент по своей сути представляет синтетическое вяжущее вещество, которое при добавлении определенных фракций становится пластичным и обладает свойствами повышенной прочности. Условно цемент классифицируется маркировкой, начиная от М-100 и заканчивая М-600. В нашей статье мы остановимся на наиболее распространённых видах цемента, которые чаще всего используются на строительных площадках, к таким можно отнести М-400, 500

В современной промышленности на протяжении продолжительного времени ведутся научные работы, с цементом пытаясь его усовершенствовать: дорабатывают структуру материала, ориентированного на различные сферы применения. Таким образом, существует множество модификаций при помощи, которых можно решать запланированные задачи. Прежде чем выбирать и останавливать свой выбор на определенной марки цемента необходимо учитывать, что каждая марка обладает своими качественными характеристика и соответственно предназначается для решения определенного значения задач. Допустим, приобретая цемент, выпускаемый под маркировкой М-200 невозможно заложить достаточно прочный фундамент, так как характеристика этого цемента соответствует больше для выполнения штукатурных и отделочных работ, а также широко используется для выравнивания напольного основания. Такая марка цемента является отличным решением для выполнения отделочных внутренних работ. В зависимости от решаемых задач необходимо выбирать конкретную маркировку цементной смеси.

Таким образом, существует множество модификаций при помощи, которых можно решать запланированные задачи. Прежде чем выбирать и останавливать свой выбор на определенной марки цемента необходимо учитывать, что каждая марка обладает своими качественными характеристика и соответственно предназначается для решения определенного значения задач. Допустим, приобретая цемент, выпускаемый под маркировкой М-200 невозможно заложить достаточно прочный фундамент, так как характеристика этого цемента соответствует больше для выполнения штукатурных и отделочных работ, а также широко используется для выравнивания напольного основания. Такая марка цемента является отличным решением для выполнения отделочных внутренних работ. В зависимости от решаемых задач необходимо выбирать конкретную маркировку цементной смеси.

Сравнительная характеристика цемента, выпускаемого под маркировкой М-400,500

Несмотря на то, что маркировка практически стоит на одном уровне, даже в этом существуют некоторые отличия, которые, прежде всего, основываются на различных коэффициентах прочности. Таким образом, прежде чем приступать к процессу строительных работ стоит детальнее обозначить задачи и определиться с маркировкой цемента. М-400 отличается от своего аналога тем, что ему присущи средние показатели прочности. Данная марка цемента идеально подойдет для бетонирования напольного основания, заделки швов, при штукатурных работах. Обладает повышенными коэффициентами прочности и плотности, а также имеет высокий уровень морозоустойчивости.

Таким образом, прежде чем приступать к процессу строительных работ стоит детальнее обозначить задачи и определиться с маркировкой цемента. М-400 отличается от своего аналога тем, что ему присущи средние показатели прочности. Данная марка цемента идеально подойдет для бетонирования напольного основания, заделки швов, при штукатурных работах. Обладает повышенными коэффициентами прочности и плотности, а также имеет высокий уровень морозоустойчивости.

М-500 предназначается для решения более масштабных и максимально ответственных задач. Используя данную маркировку можно смело закладывать фундаментальное основание или возводить несущие конструкции, так как уровень прочности позволяет его использовать для решения данных задач. Помимо этого подходит для строительства в условиях повышенной влажности, так как обладает повышенными свойствами влагостойкости.

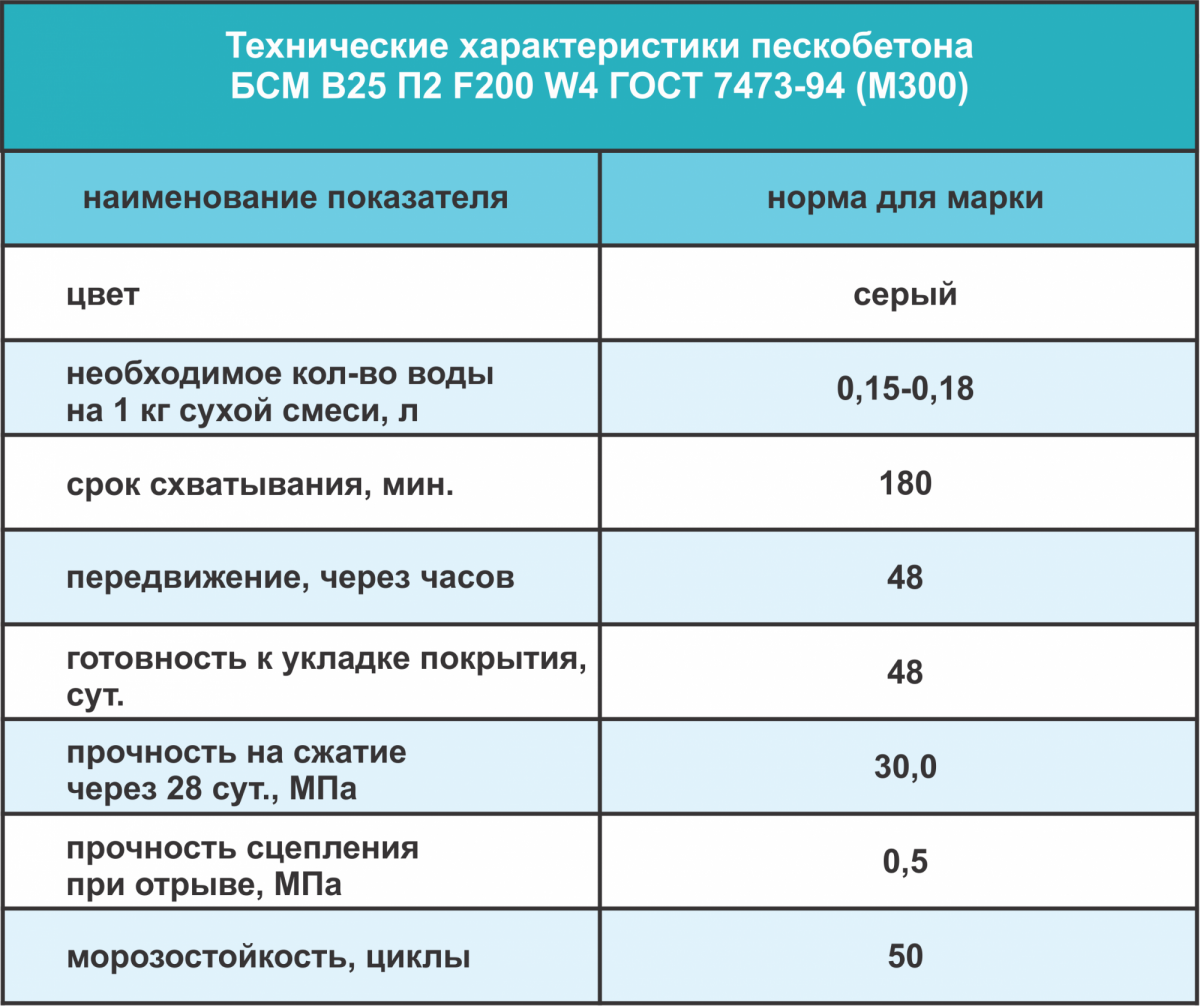

Цемент марки м500: характеристики, особенности, применение

Первый вид — М 500 Д0, смесь без примесей и добавок. Она пользуется наибольшей популярностью в промышленном строительстве, так как при добавлении в бетон, придаёт ему дополнительную прочность, морозостойкость, водостойкость.

Таким образом, конструкции получаются намного более надёжными, чем при использовании марки м400, которая обладает несколько худшими характеристиками (выдерживает меньшую нагрузку).

Второй сорт цемента М500 — Д20 — содержит 20% добавок. Помимо хороших морозостойких и водостойких качеств он отлично сопротивляется коррозийным воздействиям.

Чаще всего строители используют его в кладочных, штукатурных и иных ремонтно-строительных работах, добавляют в различные строительные растворы.

Правильное приготовление цементной смеси

Читаем дальше — узнаём больше!

Оценка: 2.6 из 5

Голосов: 203

Цемент М500 ГОСТ 31108- 2003: технические характеристики

Цемент М500: общестроительные технические характеристики ГОСТ 31108-2003

В современном строительстве невозможно обойтись без цемента. К нему предъявляются повышенные требования по прочности и способности выдерживать большой вес. Всем этим условиям отвечает цемент М500. Благодаря своим свойствам он способен прослужить многие десятки лет. Все условия, которым должен отвечать цемент данной марки, указаны в ГОСТ 31108-2003. Он регламентирует производство всех видов цемента кроме специальных, к которым предъявляются особые требования, и устанавливает условия их применения.

К нему предъявляются повышенные требования по прочности и способности выдерживать большой вес. Всем этим условиям отвечает цемент М500. Благодаря своим свойствам он способен прослужить многие десятки лет. Все условия, которым должен отвечать цемент данной марки, указаны в ГОСТ 31108-2003. Он регламентирует производство всех видов цемента кроме специальных, к которым предъявляются особые требования, и устанавливает условия их применения.

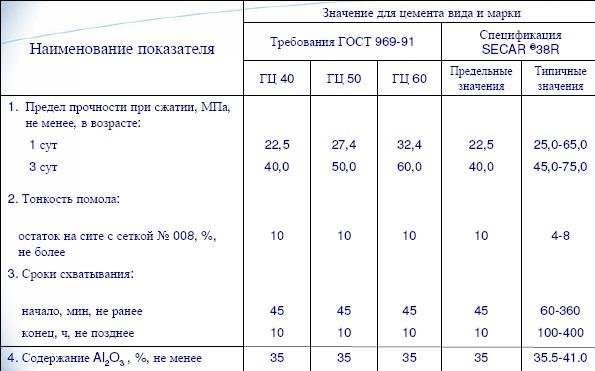

Следует отметить, что обозначение М500 является устаревшим, хоть широко распространенным, и соответствует ГОСТу 10178-85. По ГОСТ 31108-2003 данная марка цемента получила маркировку ЦЕМ I 42,5 (для Д0) и ЦЕМ II/А 42,5 (для Д20).

Область использования

Сфера применения цементов довольно разнообразна. Они могут использоваться в качестве основного вяжущего компонента для бетонного раствора, как при строительстве зданий, так и при изготовлении железобетонных изделий.

Благодаря своим высоким техническим характеристикам цемент М500 применяется при строительстве бетонных дорог, гидротехнических сооружений, в производстве плит для аэродромов, бетонной плитки и разных видах работ, где требуется высокая скорость застывания раствора.

Краткое описание

Цемент товарного знака М500 выпускается в двух видах:

- • М500 Д0 – этот вариант не имеет в своем составе никаких минеральных добавок и других примесей. Он используется при капитальном строительстве или добавляется в бетонный раствор для придания ему дополнительной прочности, влагостойкости и морозоустойчивости после схватывания;

- • М500 Д20 – данная маркировка означает, что в состав смеси входит 20% различных добавок. Из-за присутствия активных кремнезёмистых добавок его еще называют пуццолановый. Этот цемент характеризуется замечательной сопротивляемостью морозу и влаге, а также отсутствием деформации в ходе воздействия на него внешних факторов агрессивной среды. Он может применяться при отделочных, строительных и ремонтных работах. Возможно также использование в различных строительных смесях.

Технические характеристики

Портландцемент М500 имеет весьма достойные параметры:

- • прочность при сжатии, через 28 суток не менее чем 52,5 Мпа;

- • выдерживает нагрузку на изгиб 5.

9– .4 Мпа;

9– .4 Мпа; - • морозоустойчивость не менее 70 циклов замораживания и оттаивания;

- • начитает застывать через 45 мин;

- • полное схватывание 3–4 часа;

- • полное затвердевание раствора наступает через 28 суток.

Достоинства

Цемент данной марки имеет множество достоинств:

- • влагоустойчивость;

- • морозостойкость;

- • прочность;

- • незначительная усадка и деформация при застывании;

- • возможность продолжительного сопротивления к низким температурам.

Благодаря вышеупомянутым свойствам раствор на основе М500 можно успешно использовать в самую холодную погоду, что позволяет ускорить темпы строительства.

При многочисленных плюсах данного материала совершенно логично, что у него есть и некоторые недостатки.

Этот цемент достаточно капризный и требует тщательного соблюдения рекомендаций, указанных производителем. Очень важно соблюдать чистоту строительного инструмента и опалубки. Не советуется использовать этот цемент в местах высокого уровня грунтовых вод с большим количеством минеральных веществ – такая вода способна снизить качества уже готового раствора.

Не советуется использовать этот цемент в местах высокого уровня грунтовых вод с большим количеством минеральных веществ – такая вода способна снизить качества уже готового раствора.

Хранение

Цемент фасуется в многослойные бумажные мешки с полиэтиленовой прокладкой. Гарантийный срок хранения 1 год, если все условия соблюдены.

Физические и химические свойства цемента

Цемент, популярный вяжущий материал, является очень важным материалом для гражданского строительства. В этой статье рассматриваются физические и химические свойства цемента, а также методы проверки свойств цемента.

Физические свойства цемента

Различные смеси цемента, используемые в строительстве, характеризуются своими физическими свойствами. Некоторые ключевые параметры контролируют качество цемента. Физические свойства хорошего цемента основаны на:

- Тритатура цемента

- Souncyness

- Консистенция

- Прочность

- Время настройки

- Тепловое усилие

- Потеря зажигания

- Объемная плотность

- Удельный вес (относительная плотность )

Эти физические свойства подробно обсуждаются в следующем разделе. Кроме того, вы найдете имена тестов, связанные с этими физическими свойствами.

Кроме того, вы найдете имена тестов, связанные с этими физическими свойствами.

Крупность цемента

Размер частиц цемента является его крупностью. Требуемая крупность хорошего цемента достигается за счет измельчения клинкера на последнем этапе процесса производства цемента. Поскольку скорость гидратации цемента напрямую связана с размером частиц цемента, тонкость помола цемента очень важна.

Прочность цемента

Прочность относится к способности цемента не давать усадку при затвердевании.Цемент хорошего качества сохраняет свой объем после схватывания без замедленного расширения, вызванного избытком свободной извести и магнезии.

Тесты:

Непрочность цемента может проявиться через несколько лет, поэтому тесты для обеспечения прочности должны быть в состоянии определить этот потенциал.

- Тест Ле Шателье

Этот метод, выполняемый с помощью аппарата Ле Шателье, проверяет расширение цемента из-за извести. Цементную пасту (нормальной консистенции) помещают между предметными стеклами и погружают в воду на 24 часа при температуре 20+1°С.Его вынимают для измерения расстояния между индикаторами, затем возвращают под воду, доводят до кипения через 25-30 мин и варят в течение часа. После охлаждения прибора снова измеряют расстояние между точками индикатора. В цементе хорошего качества расстояние не должно превышать 10 мм. - Автоклавное испытание

Цементное тесто (нормальной консистенции) помещают в автоклав (паровой аппарат высокого давления) и медленно доводят до 2,03 МПа, после чего выдерживают там 3 часа. Изменение длины образца (после постепенного доведения автоклава до комнатной температуры и давления) измеряют и выражают в процентах.Требование к цементу хорошего качества – автоклавное расширение не более 0,80%.

Стандартное автоклавное испытание : AASHTO T 107 и ASTM C 151: Автоклавное расширение портландцемента.

Консистенция цемента

Текучесть цементного теста определяется его консистенцией.

Измеряется тестом Вика.

В тесте Вика Цементное тесто нормальной консистенции отбирают в аппарате Вика. Плунжер аппарата опускают до касания верхней поверхности цемента.Плунжер проникает в цемент на определенную глубину в зависимости от консистенции. Говорят, что цемент имеет нормальную консистенцию, когда поршень проникает на 10 ± 1 мм.

Прочность цемента

Измеряются три типа прочности цемента – сжатие, растяжение и изгиб. На прочность влияют различные факторы, такие как водоцементное отношение, соотношение цемента и мелкого заполнителя, условия отверждения, размер и форма образца, способ формования и смешивания, условия нагрузки и возраст.При испытании на прочность следует учитывать следующее:

- Прочность цементного раствора и прочность цементного бетона напрямую не связаны.

Прочность цемента — это всего лишь мера контроля качества.

Прочность цемента — это всего лишь мера контроля качества. - Испытания на прочность проводят на цементной смеси, а не на цементном тесте.

- Цемент со временем набирает прочность, поэтому следует указать конкретное время проведения испытания.

Прочность на сжатие

Это наиболее распространенный тест на прочность.Берется образец для испытаний (50 мм) и подвергается сжимающей нагрузке до разрушения. Последовательность загрузки должна быть в пределах 20 секунд и 80 секунд.

Стандартные испытания:

- AASHTO T 106 и ASTM C 109: Прочность на сжатие гидравлических цементных растворов (с использованием образцов куба 50 мм или 2 дюйма)

- ASTM C 349: Прочность на сжатие гидравлических цементных растворов (с использованием порций призм, сломанных при изгибе)

Прочность на растяжение

Хотя это испытание использовалось в первые годы производства цемента, сейчас оно не дает никакой полезной информации о свойствах цемента.

Прочность на изгиб

На самом деле это мера прочности на растяжение при изгибе. Испытание проводится в балке из цементного раствора 40 x 40 x 160 мм, которая нагружается в ее центральной точке до разрушения.

Стандартный тест:

- ASTM C 348: Прочность на изгиб гидравлических цементных растворов

Время схватывания цемента

Цемент схватывается и затвердевает при добавлении воды. Это время схватывания может варьироваться в зависимости от множества факторов, таких как крупность цемента, соотношение цемента и воды, химический состав и примеси.Цемент, используемый в строительстве, должен иметь не слишком низкое начальное время схватывания и не слишком большое конечное время схватывания. Следовательно, измеряются два времени схватывания:

- Начальное схватывание: Когда паста начинает заметно затвердевать (обычно это происходит в течение 30-45 минут)

- Окончательное схватывание: Когда цемент затвердевает, способный выдерживать некоторую нагрузку (возникает менее 10 часов)

Опять же, время схватывания также может быть показателем степени гидратации.

Стандартные испытания:

- AASHTO T 131 и ASTM C 191: Время схватывания гидравлического цемента с помощью игл Вика

- AASHTO T 154: Время схватывания гидравлического цемента с помощью игл Гиллмора

6 ASTM C: Время схватывания Схватывание гидравлической цементной пасты компанией Gillmore Needles

Теплота гидратации

Когда к цементу добавляется вода, происходит реакция, которая называется гидратацией.При гидратации выделяется тепло, которое может повлиять на качество цемента, а также способствовать поддержанию температуры отверждения в холодную погоду. С другой стороны, при большом выделении тепла, особенно в больших конструкциях, это может вызвать нежелательное напряжение. На теплоту гидратации больше всего влияют C 3 S и C 3 A, присутствующие в цементе, а также водоцементное отношение, крупность и температура отверждения. Теплоту гидратации портландцемента рассчитывают путем определения разницы между сухим и частично гидратированным цементом (полученной путем сравнения их на 7-й и 28-й дни).

Стандартный тест:

ASTM C 186: Теплота гидратации гидравлического цемента

Потеря воспламенения

Нагревание образца цемента при 900–1000°C (т. е. до получения постоянной массы) вызывает потерю массы . Эту потерю веса при нагревании рассчитывают как потерю воспламенения. Неправильное и продолжительное хранение или фальсификация во время транспортировки или пересылки могут привести к предварительной гидратации и карбонизации, на оба из которых может указывать повышенная потеря воспламенения.

Стандартный тест:

AASHTO T 105 и ASTM C 114: Химический анализ гидравлического цемента

Насыпная плотность

Когда цемент смешивается с водой, вода заменяет участки, где обычно присутствует воздух. Из-за этого насыпная плотность цемента не имеет большого значения. Цемент имеет различный диапазон плотности в зависимости от процентного содержания цементного состава. Плотность цемента может составлять от 62 до 78 фунтов на кубический фут.

Удельный вес (относительная плотность)

Удельный вес обычно используется при расчетах пропорций смеси.Портландцемент имеет удельный вес 3,15, но другие типы цемента (например, портландцемент с доменным шлаком и портландцемент с пуццоланом) могут иметь удельный вес около 2,90.

Стандартный тест:

AASHTO T 133 и ASTM C 188: Плотность гидравлического цемента

Химические свойства цемента

Сырьем для производства цемента являются известняк (кальций), песок или глина (кремний), боксит ( алюминий) и железная руда, и могут включать ракушки, мел, мергель, сланцы, глину, доменный шлак, сланец.Химический анализ цементного сырья дает представление о химических свойствах цемента.

- Трехкальциевый алюминат (C3A)

Низкое содержание C3A делает цемент устойчивым к сульфатам. Гипс уменьшает гидратацию С 3 А, что высвобождает много тепла на ранних стадиях гидратации. C3A не обеспечивает больше, чем небольшое количество силы.

Цемент типа I: содержит до 3,5 % SO 3 (в цементе, содержащем более 8 % C 3 A)

Цемент типа II: содержит до 3 % SO 3 (в цементе, содержащем менее 8 % C 3 A) - Трехкальциевый силикат (C 3 S)

C3S вызывает быструю гидратацию, а также затвердевание и отвечает за раннее увеличение прочности цемента при начальном схватывании. - Двухкальциевый силикат (C 2 S)

В отличие от трехкальциевого силиката, который способствует раннему набору прочности, двухкальциевый силикат в цементе способствует набору прочности через неделю. - Феррит (C 4 AF)

Феррит является флюсом. Это снижает температуру плавления сырья в печи с 3000°F до 2600°F. Хотя он быстро гидратируется, он не сильно влияет на прочность цемента. - Магнезия (MgO)

В процессе производства портландцемента магнезия используется в качестве сырья на заводах сухого способа. Избыточное количество магнезии может сделать цемент ненадежным и расширяющимся, но небольшое его количество может повысить прочность цемента. Производство цемента на основе MgO также вызывает меньшие выбросы CO2. Все цементы ограничены содержанием 6% MgO.

Избыточное количество магнезии может сделать цемент ненадежным и расширяющимся, но небольшое его количество может повысить прочность цемента. Производство цемента на основе MgO также вызывает меньшие выбросы CO2. Все цементы ограничены содержанием 6% MgO. - Триоксид серы

Триоксид серы в избыточном количестве может сделать цемент непригодным для использования. - Оксид железа/оксид железа

Помимо придания прочности и твердости, оксид железа или оксид железа в основном отвечает за цвет цемента. - Щелочи

Количество оксида калия (K 2 O) и оксида натрия (Na 2 O) определяет содержание щелочи в цементе. Цемент, содержащий большое количество щелочи, может вызывать определенные трудности при регулировании времени схватывания цемента. Цемент с низким содержанием щелочи при использовании с хлоридом кальция в бетоне может вызвать обесцвечивание. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей. Существует необязательный предел общего содержания щелочи в 0,60%, рассчитанный по уравнению Na 2 O + 0,658 K 2 O.

Существует необязательный предел общего содержания щелочи в 0,60%, рассчитанный по уравнению Na 2 O + 0,658 K 2 O. - Свободная известь

Свободная известь, которая иногда присутствует в цементе, может вызвать расширение . - Микрокремнезем

Кремнеземная пыль добавляется в цементный бетон для улучшения различных свойств, особенно прочности на сжатие, сопротивления истиранию и прочности сцепления. Хотя время схватывания увеличивается за счет добавления микрокремнезема, он может обеспечить исключительно высокую прочность.Следовательно, портландцемент, содержащий 5-20% микрокремнезема, обычно производится для портландцементных проектов, требующих высокой прочности. - Глинозем

Цемент с высоким содержанием глинозема обладает способностью выдерживать низкие температуры, поскольку глинозем химически устойчив. Это также ускоряет схватывание, но ослабляет цемент.

Цемент: характеристики, свойства, состав, вредные компоненты и применение

В этой статье мы обсудим: 1. Характеристики цемента 2.Свойства цемента. 3. Состав. 4. Функции ингредиентов.

Характеристики цемента 2.Свойства цемента. 3. Состав. 4. Функции ингредиентов.

Ниже приведены характеристики цемента:

(i) Цвет цемента должен быть равномерно серым с зеленоватым оттенком. Он указывает на избыток извести или глины и степень обгорания.

(ii) Он должен быть гладким при прикосновении или растирании между пальцами.

(iii) Если рука опущена в мешок с цементом или в кучу цемента, она должна быть прохладной, а не теплой.

(iv) В нем не должно быть твердых комков.

(v) Он не должен содержать избытка кремнезема, извести, глинозема или щелочей.

(vi) Избыточное количество глины и ила в цементе дает землистый цемент.

Свойства цемента:Ниже приведены физические, механические и химические свойства цемента-

.Физические свойства цемента:

Ниже перечислены важные физические свойства хорошего цемента, которые в первую очередь зависят от его химического состава, полноты обжига и тонкости помола:

(i) Придает прочность кладке.

(ii) Это превосходный связующий материал.

(iii) Легко обрабатывается.

(iv) Обладает хорошей влагостойкостью.

(v) Обладает хорошей пластичностью.

(vi) Застывает или рано затвердевает.

(vii) Тонкая паста из цемента с водой должна быть липкой между пальцами.

(viii) Цемент, брошенный в воду, должен тонуть и не всплывать на поверхность.

(ix) Частицы должны иметь однородную крупность.Чтобы получить представление о крупности, рассчитывают удельную поверхность частиц цемента. Удельная поверхность является мерой встречаемости частиц среднего размера, которая должна быть не менее 2250 см 2 /г.

(x) Консистенцию цемента следует проверять с помощью прибора Вика. Если осадка плунжера составляет от 5 мм до 7 мм от дна формы, вода добавлена правильно, в противном случае повторите процесс с другим процентным содержанием воды, пока не будет достигнуто желаемое проникновение.

(xi) Начальное время схватывания обычного цемента составляет около 30 минут. Время начального схватывания – это интервал между добавлением воды в цемент и стадией, когда квадратная игла аппарата Вика перестает полностью проникать.

Время начального схватывания – это интервал между добавлением воды в цемент и стадией, когда квадратная игла аппарата Вика перестает полностью проникать.

(xii) Время окончательного схватывания обычного цемента составляет около 10 часов. Время окончательного схватывания представляет собой разницу между временем добавления воды в цемент и временем, необходимым для того, чтобы игла с кольцевой муфтой аппарата Вика перестала отпечатываться на испытательном образце.

(xiii) Цемент должен быть проверен на прочность с использованием прибора Ле Шателье. Этот тест предназначен для обнаружения присутствия несвязанной извести в цементе. Расширение цемента после нагрева и охлаждения формы не должно превышать 10 мм.

Механические свойства цемента:

(i) Прочность на сжатие по истечении 3 дней должна быть не менее 11,5 Н/мм 2 и по истечении 7 дней не менее 17,5 Н/мм 2 .

(ii) Прочность на растяжение по истечении 3 дней должна быть не менее 2 Н/мм 2 и по истечении 7 дней не менее 2,50 Н/мм 2 .

Химические свойства цемента:

(i) Соотношение процентного содержания оксида алюминия и оксида железа не должно быть менее 0,66.

(ii) Отношение процентного содержания извести к глинозему, оксиду железа и кремнезему, известное как коэффициент насыщения известью (LSF), не должно быть меньше 0.66 и не должен быть больше 1,02.

iii) Общие потери при прокаливании не должны превышать 4%.

(iv) Общее содержание серы не должно превышать 2,75%.

(v) Масса нерастворимого остатка не должна превышать 1,50%.

(vi) Масса оксида магния не должна превышать 5 процентов.

Состав рядового цемента:Обыкновенный цемент содержит два основных компонента, а именно глинистый и известняковый.В глинистых породах преобладает глина, а в известковых — карбонат кальция. Типичный химический анализ хорошего рядового цемента вместе с желаемым диапазоном приведен в таблице 6-1.

Функции цемента Ингредиенты:Ингредиенты рядового цемента, как указано выше, выполняют следующие функции:

(1) Известь (CaO):

Это важный компонент цемента, и его пропорции должны тщательно соблюдаться. Избыток извести делает цемент непрочным и вызывает его расширение и разрушение. С другой стороны, если извести не хватает, прочность цемента снижается, что приводит к быстрому схватыванию цемента.

Избыток извести делает цемент непрочным и вызывает его расширение и разрушение. С другой стороны, если извести не хватает, прочность цемента снижается, что приводит к быстрому схватыванию цемента.

(2) Силикагель (SiO 2 ):

Это также важный компонент цемента, который придает прочность цементу за счет образования двух- и трехкальциевых силикатов. Если кремнезем присутствует в избыточном количестве, прочность цемента увеличивается, но в то же время увеличивается время его схватывания.

(3) Глинозем (Al 2 O 3 ):

Этот ингредиент придает цементу свойство быстрого схватывания. Он действует как флюс и снижает температуру спекания. Однако высокая температура необходима для образования подходящего типа цемента, и, следовательно, оксид алюминия не должен присутствовать в избыточном количестве, так как он ослабляет цемент.

(4) Сульфат кальция (CaSO 4 ):

Этот ингредиент находится в форме гипса, и его функция заключается в увеличении времени начального схватывания цемента.

(5) Оксид железа (Fe 2 O 3 ):

Этот ингредиент придает цементу цвет, твердость и прочность.

(6) Магнезия (MgO):

Этот ингредиент, если присутствует в небольшом количестве, придает цементу твердость и цвет. Высокое содержание магнезии делает цемент непрочным.

(7) Сера (S):

Очень небольшое количество серы полезно для изготовления прочного цемента.Если его избыток, это приводит к тому, что цемент становится непрочным.

(8) Щелочи:

Большая часть щелочей, присутствующих в сырье, при нагревании уносится дымовыми газами, а цемент содержит лишь небольшое количество щелочей. При избытке их в цементе они вызывают ряд неприятностей, таких как щелочно-агрегатная реакция, высолы и окрашивание при использовании в бетоне, кирпичной кладке или кладочном растворе.

Вредные компоненты цемента:Присутствие следующих двух оксидов отрицательно влияет на качество цемента:

(i) Оксиды щелочных металлов K 2 O и Na 2 O

(ii) Оксид магния MgO.

Если количество оксидов щелочных металлов превышает 1 процент, это приводит к разрушению бетона, изготовленного из этого цемента. Точно так же, если содержание оксида магния превышает 5 процентов, он вызывает трещины после затвердевания раствора или бетона. Это связано с тем, что оксид магния, обожженный при температуре около 1500°С, очень медленно гасится при смешивании с водой.

Закрепляющее действие цемента:Когда в цемент добавляется вода, ингредиенты цемента вступают в химическую реакцию с водой и образуют различные сложные химические соединения.Образование этих соединений не является одновременным. Но схватывание цемента продолжается длительное время. Смешивание цемента и воды приводит к образованию липкой цементной пасты, которая постепенно загустевает, пока не достигнет состояния, похожего на камень.

Установлено, что обычный цемент достигает около 70% своей конечной прочности за 28 дней и около 90% своей конечной прочности примерно через год.

Ниже перечислены важные соединения, образующиеся при схватывании цемента:

(1) Трехкальциевый алюминат (3CaO, Al 2 O 3 ):

Это соединение образуется примерно через 24 часа после добавления воды в цемент.

(2) Тетракальций алюмоферрит (4CaO, AI 2 O 3 , Fe 2 O 3 ):

Это соединение также образуется примерно через 24 часа после добавления воды в цемент.

(3) Трехкальциевый силикат (3CaO, SiO 2 ):

Это соединение образуется примерно через неделю после добавления воды в цемент и в основном отвечает за придание прочности цементу в ранний период схватывания.

(4) Двухкальциевый силикат (2CaO, SiO 2 ):

Это соединение образуется очень медленно и, следовательно, отвечает за придание прочности цементу.

Вышеуказанные четыре основных минерала в обычном портландцементе обозначаются кратко как C 3 A, C 4 AF, C 3 S и C 2 S соответственно, а их относительные пропорции, выраженные в процентах, составляют: следует –

При добавлении воды в цемент быстрее всего реагирует с водой C 3 A, а в порядке убывания скорости C 4 AF, C 3 S и C 2 S.

В начальный период твердения прирост прочности С 2 S невелик и составляет около 15 % от показателя С 3 S. Через 28 дней практически наступает гидратация С 3 S. к концу, и гидратация C 2 S только начинается в это время. Поэтому, когда требуется высокопрочный бетон в короткие сроки, цемент изготавливают с высоким содержанием C 3 S.

С другой стороны, если на более позднем этапе требуется высокопрочный бетон, как в случае гидротехнических сооружений, цемент изготавливают с повышенным содержанием С 2 S.

Затвердевание бетона значительно ускоряется при использовании C 3 A, поэтому это свойство C 3 A используется для производства быстротвердеющего портландцемента.

В зависимости от минералогического состава клинкера в процентах портландцемент условно можно разделить на следующие виды:

Цементный завод: Место цементного завода следует выбирать тщательно.

Ниже приведены основные факторы, на которые следует обратить внимание при выборе площадки для предлагаемого цементного завода:

(1) Климатические условия:

Площадка для цементного завода должна быть выбрана таким образом, чтобы ее климатические условия были благоприятны для производства цемента.

(2) Труд:

Площадка должна быть такой, чтобы можно было легко и экономично приобрести необходимую рабочую силу.

(3) Рынок:

Площадка для цементного завода должна быть по возможности ближе к рынку сбыта. Это снизит стоимость транспортировки и сведет к минимуму вероятность порчи цемента во время транспортировки.

(4) Мощность:

Также следует учитывать доступность электроэнергии и топлива по экономичным ценам.

(5) Сырье:

Они должны быть легко и постоянно доступны на рассматриваемой территории.

(6) Транспортные средства:

Место для цементного завода должно быть таким, чтобы были доступны транспортные средства для сырья и готовой продукции.

(7) Разное:

Рядом с площадкой для цементного завода необходимо наличие парков, скверов, баз отдыха и т.п. Такие меры были бы полезны для отдыха офицеров и рабочих завода.

Вышеуказанные условия предназначены для идеального места для цементного завода.Получить такой сайт на практике сложно, если не невозможно. Поэтому становится необходимым выбрать сайт, который удовлетворяет большинству условий, упомянутых выше.

Упаковка цемента:Фасовка цемента в нашей стране в основном производится в обычные джутовые или джутовые мешки. Эти пакеты оказались удовлетворительными контейнерами, поскольку их форма и размер делают их удобными в обращении. При правильном обращении они могут совершить от трех до пяти поездок с завода к потребителям цемента.

Однако основные недостатки такой упаковки следующие:

(i) На каждом этапе обработки некоторая часть цемента, содержащегося в джутовом мешке, теряется.

(ii) Даже после опорожнения мешка с цементом в мешке остается небольшое количество цемента, и поэтому невозможно использовать все содержимое мешка.

(iii) Такая упаковка приводит к загрязнению воздуха.

(iv) Работа с джутовыми мешками оказывается вредной для здоровья рабочего, поскольку он вдыхает значительное количество частиц цемента во время транспортировки таких мешков.

(v) На качество цемента влияет попадание влаги из атмосферы.

Для улучшения качества упаковочных мешков Национальный совет по цементу и строительным материалам разработал усовершенствованный джутовый мешок с плотной конструкцией. Такие мешки технически превосходят обычные джутовые мешки, и ожидается, что они существенно уменьшат потери цемента из-за просачивания и проникновения влаги.

Правительство сделало обязательной упаковку цемента в эти мешки.Индии. В настоящее время производители предлагают различные упаковочные пакеты и имеют на них четкую маркировку для определения типа цемента и названия производителя.

Некоторые другие рекомендации:

(i) Пластиковые и бумажные мешки больше подходят для защиты цемента от влаги.

(ii) Существует рынок мешков или упаковок небольшого размера, содержащих 1 кг, 2 кг, 5 кг и 10 кг. Это удовлетворит потребности потребителей, нуждающихся в малом количестве цемента для сельских и городских домов.

(iii) Должны быть разработаны специальные виды транспорта и погрузочно-разгрузочные сооружения для удовлетворения потребностей крупных покупателей.

Цемент по всему миру фасуется навалом и в розничную упаковку. В нашей стране он в основном упаковывается в пакеты по 50 кг, тогда как в других странах широко распространены биг-бэги по 200 кг. В последнее время наблюдается сдвиг в сторону потребительских предпочтений, концепции прочности, удобства и стандарта упаковки.

В развитых странах цемент упаковывают в многослойные полипропиленовые бумажно-ламинированные мешки.Эти пакеты изготовлены из полипропиленовой ткани и ламинированы изнутри крафт-бумагой.

Эти мешки становятся популярными в настоящее время и, вероятно, со временем заменят обычные джутовые мешки и в нашей стране, так как обладают следующими преимуществами:

(i) Упаковка цемента в эти мешки обеспечивает желаемое качество и количество продукта и, таким образом, интересы потребителей.

(ii) Эти сумки привлекательны и приличны на вид.Процесс обработки становится легким, простым и гигиеничным.

(iii) Эти мешки легкие и защищают цемент от влаги.

(iv) Эти сумки также имеют очень хорошую стоимость при перепродаже. Как только они порвутся или изуродуются, они станут полезными, как брезент. Следовательно, бедные обитатели хижин могут использовать эти мешки для покрытия крыш своих хижин в сезон дождей или в качестве дождевика.

(v) Эти мешки предотвращают или останавливают кражу цемента во время заполнения, хранения, транспортировки, распределения и т. д.

(vi) Потери цемента полностью исключены, так как они герметичны. Потери цемента в обычном джутовом мешке ограничены 4% согласно BIS. Из-за огромного роста производства цемента потребность в мешках для упаковки цемента, вероятно, достигнет цифры в 100 крор мешков каждый год, и, таким образом, можно оценить огромную экономию цемента, которая может быть достигнута при использовании этих мешков. Поэтому пора серьезно задуматься о фасовке цемента в многослойные полипропиленовые мешки.

Поэтому пора серьезно задуматься о фасовке цемента в многослойные полипропиленовые мешки.

(vii) Среднее перемещение цемента в нашей стране составляет около 750 км, и во время этого перемещения происходит множество многократных погрузочно-разгрузочных работ. Поскольку цемент является гигроскопичным материалом, его свойства изменяются под воздействием воздуха и влаги. Таким образом, крайне важно обеспечить правильный вид упаковки.

Шаровые и трубчатые мельницы :Эти мельницы используются для измельчения сырья или смеси сырья или клинкеров. Шаровые мельницы используются для предварительного измельчения, а трубчатые – для окончательного измельчения.

На рис. 6-5 показан вертикальный разрез типичной шаровой мельницы. Он представляет собой стальной цилиндр диаметром от 2 м до 2,50 м и длиной от 1,80 м до 2 м.

Цилиндр расположен в горизонтальном положении и вращается вокруг стального вала. На внутренней стороне цилиндра закреплены перфорированные изогнутые пластины. Концы этих пластин перекрывают друг друга. Цилиндр частично заполнен стальными шариками размером от 50 мм до 120 мм.

Концы этих пластин перекрывают друг друга. Цилиндр частично заполнен стальными шариками размером от 50 мм до 120 мм.

Действие шаровой мельницы очень простое.Измельчаемый материал подается сверху. Когда мельница вращается вокруг своей горизонтальной оси, стальные шарики ударяются о перфорированные изогнутые пластины и при этом дробят материал. Этот измельченный материал проходит через внутреннее сито, а затем через внешнее сито. Он собирается из выпускного отверстия в нижней части наружного корпуса мельницы.

На рис. 6-6 показан продольный разрез типичной трубной мельницы. Он представляет собой длинный горизонтальный стальной цилиндр диаметром около 1 м.50 м и длиной от 7 до 10 м. Цилиндр частично заполнен стальными шариками размером от 20 до 25 мм. p Вход для кормления.

Действие трубной мельницы аналогично действию шаровой мельницы. А вот тонкий помол достигается за счет стальных шариков меньшего размера. Для подачи материала в мельницу предусмотрен шнек. Измельченный материал собирается в выходной воронке. В случае крупномасштабного производства можно использовать воздушные сепараторы для отделения тонкоизмельченных частиц.В этом устройстве поток воздуха используется для уноса мелкодисперсных частиц.

Измельченный материал собирается в выходной воронке. В случае крупномасштабного производства можно использовать воздушные сепараторы для отделения тонкоизмельченных частиц.В этом устройстве поток воздуха используется для уноса мелкодисперсных частиц.

Для совмещения предварительного и окончательного помола можно использовать отсековую мельницу или многокамерную мельницу. Такая мельница имеет разные камеры или секции, в которых размещены стальные шары разных размеров. Материал, подлежащий измельчению, последовательно проходит через камеры. Сначала располагаются камеры со стальными шариками большего размера, за ними следуют камеры со стальными шариками меньшего размера.

Таким образом, мельница с отсеками сочетает в себе действие шаровой мельницы и трубной мельницы. Это приводит к экономии площади и упрощает процесс шлифования. Стоимость помола также получается меньше за счет установки такой мельницы.

Полевые испытания цемента :Следующие четыре полевых испытания могут быть проведены для приблизительной оценки качества цемента:

(1) Цвет

(2) Физические свойства

(3) Наличие комков

(4) Прочность.

(1) Цвет:

Цвет цемента должен быть однородным. Он должен быть типичного для цемента цвета, т. е. серого цвета с легким зеленоватым оттенком. Это не всегда надежный тест. Но это указывает на избыток извести или глины и степень обгорания.

(2) Физические свойства:

Цемент должен быть гладким при прикосновении или растирании между пальцами. Если он ощущается шероховатым, это указывает на фальсификацию с песком. Если рука опущена в мешок или кучу цемента, она должна быть прохладной, а не теплой.Если в ведро с водой бросить небольшое количество цемента, он должен утонуть, а не всплывать на поверхность.

Тонкая паста из цемента с водой должна быть липкой между пальцами. Если цемент содержит слишком много толченой глины и ила в качестве примеси, паста будет давать землистый запах.

(3) Наличие комков:

В цементе не должно быть твердых комков. Такие комки образуются при поглощении влаги из атмосферы.Любой мешок цемента, содержащий такие комки, следует выбраковывать.

(4) Прочность:

Прочность цемента можно приблизительно определить следующими способами:

(i) Изготавливаются брикеты с тощим или слабым раствором. Размер брикета может быть около 75 мм х 25 мм х 12 мм. Соотношение цемента и песка может быть 1:6. Брикеты погружают в воду на 3 дня. Если цемент хорошего качества, такие брикеты не будут легко ломаться, и их будет трудно преобразовать в порошкообразную форму.

(ii) Готовят цементный блок размером 25 мм x 25 мм и длиной 200 мм и погружают его на 7 дней в воду. Затем его укладывают на опоры на расстоянии 150 мм друг от друга и нагружают весом 340 Н. Блок не должен иметь признаков разрушения.

(iii) Густую пасту из цемента с водой готовят на куске толстого стекла и выдерживают под водой в течение 24 часов. Он должен схватиться и не треснуть.

Хранение цемента : Цемент следует хранить бережно.В противном случае он может впитать влагу из атмосферы и стать бесполезным для строительных работ.

При хранении цемента необходимо соблюдать следующие меры предосторожности:

(1) Влага:

Установлено, что если влага удерживается от цемента, то цемент сохраняет свои качества в течение неопределенного периода времени. Поглощение одного-двух процентов влаги не оказывает заметного влияния на качество цемента. Но если влагопоглощение превышает 5 процентов, цемент становится совершенно бесполезным.Следовательно, когда цемент должен храниться в течение длительного периода, его следует хранить в герметичных контейнерах.

(2) Срок хранения:

Сыпучий цемент можно хранить неограниченное время в герметичных контейнерах. Но желательно избегать хранения цемента в джутовых мешках более 3-х месяцев. Если это неизбежно, следует испытать цемент, чтобы убедиться в его свойствах.

(3) Сваи: