Цемент технология производства: Технология производства цемента: сырье, способы, оборудование

Технология производства цемента: сырье, способы, оборудование

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:- Клинкера. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

- Гипса. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.

- Активных минеральных добавок. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

В зависимости от количества добавок выделяются несколько видов продукта:- Портландцемент. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

- Глиноземистый. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

- Магнезиальный. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.

- Кислотоупорный. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Технологический процесс предполагает выполнение ряда производственных этапов:- Добыча сырья, в состав которого входит гипс, глина, известняк.

- Дробление известняка с приданием полученному продукту необходимой влажности.

- Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

- Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

- Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

- Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента. В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

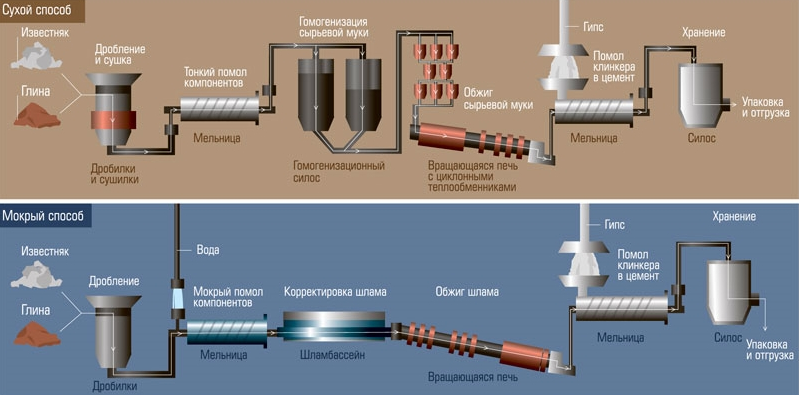

Сухой способ

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

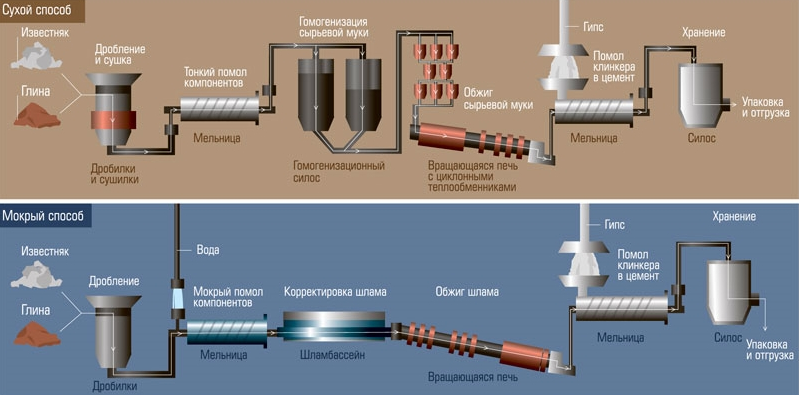

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Технология производства цемента на заводе

В строительных работах цемент потребляется как самостоятельное сырье, так и в качестве компонента в составе (бетон или железобетон). Процесс изготовления трудозатратный и дорогой. Используемые производителями технологии напрямую влияют на качество сырья и его окончательную стоимость.

Базовый состав цемента одинаковый для всех видов. Цемент делают из глиняной породы, из которой изготавливается клинкер. От типа обработки зависят технические характеристики. Около 15% состава занимают минеральные добавки (только в точном соотношении с установленными государственными стандартами). Если процентное соотношение добавок будет нарушено, то свойства цементного раствора будут изменены. У раствора есть название — пуццолановый цемент.

На качество материала оказывает непосредственное влияние технология его производства:

- зернистость помола влияет на степень застывания бетона и его прочность. Чем меньший размер имеет помол, тем прочнее раствор;

- чтобы увеличить пластичность цементной смеси, в нее добавляют пластифицирующие компоненты органического и неорганического происхождения;

- на уровень тепловыделения также влияют используемые добавки. Специальные вещества способны оказывать воздействие на количество и скорость выделения тепла.

Сегодня производители предлагают потребителю огромное количество видов цемента, которые следует использовать в зависимости от условий труда и особенностей строения. Но технологии производства остаются стандартными.

Этапы производства цемента

Изготовление цемента следует разделить на два основных этапа: получение клинкера и помол составляющих. Клинкер — смесь природного характера, обычно она изготавливается из извести (около 75%) и глины (около 25%). Компоненты прошли обжиг в специальных печах под воздействием высокой температуры. Возможен вариант замены глины на другие компоненты природного происхождения, например, трепел или доломит.

В природе можно найти уже готовый клинкер, который не нуждается в обжиге. Это мергель — горная порода. Но материала в природе настолько мало, что производители отдают предпочтение искусственно сделанного клинкеру.

Второй этап заключается в тщательном перемешивании составляющих клинкера в особых емкостях. Затем смесь проходит продолжительный обжиг в печах, что дает возможность компонентам вступить во взаимосвязь друг с другом. В результате глина и известь образуют небольшие шарики, величиной с грецкий орех. Затем компоненты смешиваются снова и измельчаются.

Технология производства цемента

Технология получения цемента имеет свои особенности, в зависимости от способа: мокрого, сухого или комбинированного.

Технология производства цемента сухим способом

Этот метод является экономически выгодным, поэтому используется практически на каждом производстве. Его особенность заключается в том, что на каждом этапе работы компоненты остаются сухими. Основа производства материала базируется на химических и физических характеристиках используемого сырья.

Все элементы проходят дополнительную сушку, а затем измельчаются до порошкообразного состояния. Компоненты смешиваются, другими словами, проходят этап гомогенизации. В итоге получается гомогенизационный силос или мука. Затем сырьевую муку отправляют в печь для прохождения деликатного обжига. Полученная смесь называется клинкер.

В следующей мельнице в клинкер вносятся всевозможные добавки (в зависимости от типа цемента). Затем компоненты снова измельчаются и микшуются. После этого сырье отправляется на сохранение в бункер. Там цемент комплектуется в мешки различной емкости и следует на отгрузку.

Технология производства цемента мокрым способом

Создание цементной смеси с добавление жидкости — менее популярный метод в сравнении с предыдущим. В его производстве используются карбонатный мел, силикатная глина. Возможно применение железосодержащих добавок, например, конверторного шлама, пиритных остатков.

Глину, которую планируется использовать, обрабатывают в специальных вальцевых системах дробления, крошат до величины гранул от 0 до 100 мм. Состав направляется в болтушки для последующего отмачивания. Это позволяет создать шлам, с уровнем влажности около 70%. Компоненты, которые входят в состав смеси, смешиваются и измельчаются с использованием заданного процента влаги. В конечном счете, получается шихта с уровнем влажности в пределах 30-50%.

На данной стадии смесь проходит контроль качества. Если ее показатели соответствуют стандартам, то она обжигается под воздействием высоких температур, превращаемого в миниатюрные зерна. Их также следует перемолоть до порошкообразного вида. Данная технология трудозатратная, поэтому используется в формировании некоторых растворов.

Технология производства цемента комбинированным способом

Данная технология объединила сразу два метода производства цемента. В барабане для измельчения шлам проходит этап принудительного увлажнения до 40-45%. Затем состав проходит через фильтры с целью его обезвоживания. Затем состав доставляется на прогрев, что дополнительно уменьшает содержание жидкости.

После этого цементная масса отправляется на прогревание, где постоянно перемешивается. Готовый продукт направляется на сохранение и для последующего фасования в мешки.

Изготовление белого цементного раствора

Производство белого цемента нуждается в отдельном рассмотрении. Материал широко используется в отделке поверхностей. После высыхания приобретает белый цвет.

В соединение смеси входят мергель, известняк, мрамор, песок и глина, но в меньшей степени в сравнении с серым цементом. Большую часть смеси занимает мраморная крошка. В смеси также допускается присутствие красящих окислительных элементов: железа, хрома, марганца, титана и других. Мел и каолин придают раствору белесый оттенок. К чистоте используемой воды предъявляются высокие требования, ее процент в общей массе не более 45%. Материал проходит несколько уровней очистки, поэтому на исходе получается цемент высокого качества. Обрабатываемая раствором из белого цемента поверхность не имеет изъянов.

Измельчение клинкера продолжается в мельничном агрегате, в котором установлена специфическая облицовка. Деликатность измельчения белого цемента гораздо выше, чем обычного серого. Поэтому смесь производится двух марок М400 и М500. Изделия из белого цемента не осыпаются, не разрушаются, за ними легко ухаживать. Поэтому материал применяется в создании разнообразных архитектурных строений и форм.

Важно отметить, что белоснежный цвет материала позволяет создавать другие оттенки. На заключительном этапе производства в смесь вносится определенный процент пигментных добавок.

Для производства каждого вида цемента используется особое оборудование, а производители придерживаются определенной последовательности действий. Поэтому рекомендуется приобретать цемент у производителей, которые уже зарекомендовали себя на строительном рынке, сопровождают свою продукцию сертификатами качества.

Технология производства цемента

На сегодняшний день цемент является наиболее востребованным и популярным строительным материалом, без которого невозможна ни одна стройка. Но мало кто знает технологию производства цемента, а ведь эти знания могут быть весьма полезными. Цемент — это искусственный материал, который получают в результате соединения гипса, глины, известняка и различных минеральных добавок.

В общем виде процесс создания цемента происходит следующим образом:

Первоначально происходит добыча сырья и его транспортировка на завод. Затем сырьевой материал дробят и перемалывают. После этого приготавливается сырьевая смесь. Далее идет получение клинкера (т.е. обжиг сырьевой смеси). И последним этапом является помол клинкера, добавление в него различных необходимых добавок. Однако данный процесс может происходить по различным технологиям. Рассмотрим подробнее конкретные технологии производства цемента.

При производстве цемента мокрым способом сырьем для производства клинкера является твердый известняковый и мягкий глинистый компоненты. Сперва происходит очень тщательное измельчение сырья, ведь только из мельчайших частичек можно получить по-настоящему однородный клинкер. Измельчение сырья происходит в несколько этапов, ведь зачастую исходные размеры сырьевых материалов достаточно большие, и сперва приходится пропускать большие куски через дробилки, а потом полученные мелкие кусочки пропускают через мельницы или болтушки (обязательно с большим количеством воды), это зависит от исходных материалов. Например, глинистый материал перемалывают в мельницах, а мел — в болтушках. Но, в конце концов, все исходные материалы направляются в мельницы и перемалываются вместе, это позволяет получить очень однородный состав сырьевого шлама. При этом соотношение глиняного шлама и известняка является необходимым для получения определенного клинкера. Но из-за особенностей химического состава сырья пропорции все равно получаются не очень точными, и для получения необходимого химического состава применяются специальные бассейны, в которых и происходит корректировка состава.

Шлам, приготовленный мокрым способом, является сметанообразным и имеет в своем составе 35-45% воды. Далее смесь подается в печь. Печь представляет собой длинный, до 200 метров, стальной барабан, диаметром до 7 метров, покрытый изнутри огнеупорным кирпичом. Такая громадная печь в сутки может выдавать до 3.000 тонн клинкера. Печь устанавливается под уклоном, и с верхнего холодного конца подается шлам, а с нижнего горячего конца подается топливо. Печь вращается и шлам постепенно продвигается к выходу, при этом температура становится все больше и в месте горения топлива может достигать 17.000 градусов. При такой температуре происходят химические реакции и образовывается клинкер. Одновременно с этим газы, образованные горением топлива, движутся вверх по барабану, подогревая продвигающийся материал. Из печи клинкер помещается в холодильник. После этого он поступает на помол. Крупные куски клинкера подвергаются дроблению до зерен с максимальным размером 1см, это делается для облегчения работы мельниц. В мельницах клинкер измельчается вместе с различными гидравлическими и другими добавками и гипсом. Гидравлические добавки сами по себе являются пористыми, содержание влаги в них может достигать более 30%, поэтому перед помолом происходит сушка. Одновременное измельчение в мельницах позволяет достигнуть отличной однородности, что является одним из важнейших параметров качества цемента. После мельниц цемент транспортируется на склады, где дожидается отправки потребителю.

Технология производства цемента сухим способом

Технология производства цемента сухим способом в принципе схоже с технологией производства мокрым способом. Главным образом рассмотрим отличия, а помол цемента, подготовка добавок, хранение цемента — все аналогично.

После дробления известняка и глины их высушивают до 1% влажности и перемалывают в сырьевую муку. Для сушки сырья используются либо сушильные барабаны (при раздельной сушке), либо специальные мельницы (при одновременной сушке), где оба компонента перемалываются и при этом сушатся. Последний способ применяется на большинстве заводов т.к. является наиболее эффективным.

Для подправки химического состава сырьевой муки при производстве цемента сухим способом используются не бассейны, а корректирующие силосы, в которых смесь перемешивается при помощи сжатого воздуха. Для первичного нагревания смеси используются специальные циклонные теплообменники (обычно в количестве 4 штук, соединенных между собой газоходами длиной до 70 метров, в которых смесь находится не более 30с и нагревается до температуры 800 градусов, при этом вся влага из нее испаряется). Затем сырьевая мука поступает в печь, где происходит окончательное образование клинкера. Из печи клинкер поступает в холодильник и далее на клинкерный склад.

Производство цемента полусухим способом

Используя технологию производства цемента полусухим способом нужно знать, что приготовление сырьевой муки не отличается от сухого способа. Но особенностью является то, что дальше мука проходит грануляцию в специальных установках — грануляторах, и далее в виде гранул 1-2 см и влажностью до 16% идет на обжиг.

Обжиг гранул происходит в специальных коротких вращающихся печах с установленными кальцинаторами (кальцинатор представляет собой решетку, которая движется со скоростью до 50 м/ч), гранулы лежат на решетке и находятся под воздействием нагретого в печи газа, при этом гранулы декарбонизируются на 20-30% и нагреваются до температуры 900 градусов. После частичной декарбонизации гранулы подаются в печь, где и завершается процесс образования клинкера.

Если при производстве сырьевой муки в нее добавляются частички угля, то обжиг можно производить в шахтных печах (шахтная печь представляет собой вертикальную шахту, где топливо подается с нижнего конца, а сырьевые гранулы подаются сверху). В таком случае частички угля внутри сырья сгорают, что вызывает дополнительный нагрев гранул. Выгрузка полученного клинкера производится внизу шахты, после чего он отправляется на склад.

Производство цемента комбинированным способом

Особенностью данной технологии производства цемента является то, что подготовка материала для обжига производится по мокрому способу, а непосредственно обжиг проходит по схеме полусухого производства.

Шлам, имеющий влажность 35-45%, пройдя корректировку химического состава, подается в барабанный или дисковый вакуумфильтр, в котором происходит процесс обезвоживания. Влажность смеси при этом падает до 20%. Далее в полученную смесь добавляется пыль, которую улавливают фильтры печи, это предотвращает слипание материала и снижает влажность примерно до 14%. Обжиг производится в печах, применяемых при полусухом способе производства цемента. Все остальные производственные операции аналогичны операциям производства цемента мокрым способом.

Достоинства и недостатки различных способов производства цемента

При мокром способе производства цемента значительно возрастает расход тепла, однако присутствие воды в мельницах облегчает измельчение материалов. При природной влажности исходного сырья более 10% наиболее целесообразным видится использовать мокрую технологию производства цемента.

Также мокрый способ наиболее оптимален, если для создания цемента применяется два мягких материала, ведь измельчить их можно банально размешав в воде. Сухой способ применяется, когда влажность сырья не превышает 10%. Если исходный материал довольно пластичный — предпочтение можно отдать полусухой технологии производства цемента, ведь в таком случае получаются прочные гранулы. Раньше был наиболее распространен мокрый способ производства цемента, но последнее время все более и более популярным становится сухой способ.

Также будет интересным почитать:

на Ваш сайт.

технологические отличия и показатели. Какой метод получения цемента выбрать?

Существует несколько методов изготовления цемента: мокрый, полусухой, комбинированный и сухой. Основными способами, которые применяются на ведущих заводах, являются сухой и мокрый.

Мокрый способ производства цемента

Производство начинается с извлечения из карьеров твердого известняка, который впоследствии дробится на куски различного размера. Затем куски измельчаются в дробильных агрегатах, пока размеры частей известняка не будут превышать 8-10 мм.

Затем на мини-завод транспортируют глину из карьера и обрабатывают ее в вальцевых дробилках до той степени, пока размер кусочков будет достигать от 0 до 100 мм.

Далее измельченную смесь отмачивают в болтушках. В результате получается шлам из глины, влажность которого составляет до 70 %.

Затем он поступает в мельницу, где происходит процесс смешивания и размалывания с известняковой массой

После этого шлам влажностью около 40 % направляется в вертикальный бассейн, в котором выполняется окончательный процесс корректировки. Эта операция имеет исключительное значение, так как на этом этапе обеспечивается химическая формула состава произведенного шлама.

Только после того как шлам пройдет контроль качества, он допускается к последующим этапам. Далее цементная масса транспортируется из вертикального оборудования (бассейна) в горизонтальный, в котором происходит хранение смеси перед поступлением в печь обжига. В горизонтальном бассейне сырьевая масса постоянно помешивается механическим путем с применением сжатого воздуха. Благодаря этому шлам не выпадает в осадок и полностью гомогенизируется. Если в процессе изготовления цемента применяются сырьевые компоненты, что имеют неизменный химический состав, то корректировка химического состава шлама осуществляется в горизонтальном бассейне.

Затем шлам направляется в печь для обжига, в которой он превращается в клинкер. Полученная клинкерная основа цемента поступает в промышленный холодильник для охлаждения. После этого клинкер подвергается дроблению и подается в бункеры мельниц. Там клинкерная масса повторно измельчается.

Если для процесса обжига шлама используется твердое топливо, то возникает необходимость в строительстве дополнительного помещения для хранения и подготовки угля. Когда в производственном процессе применяется жидкое или газообразное топливо, то схема обжига клинкерной смеси имеет упрощенный вид.

В завершение цемент перенаправляется из бункеров мельниц в специальные помещения для хранения. На этом производственном этапе лаборанты осуществляют контроль качества продукции и определяют марку цемента. Только после этого продукция направляется в упаковочные аппараты.

Сухой способ производства цемента

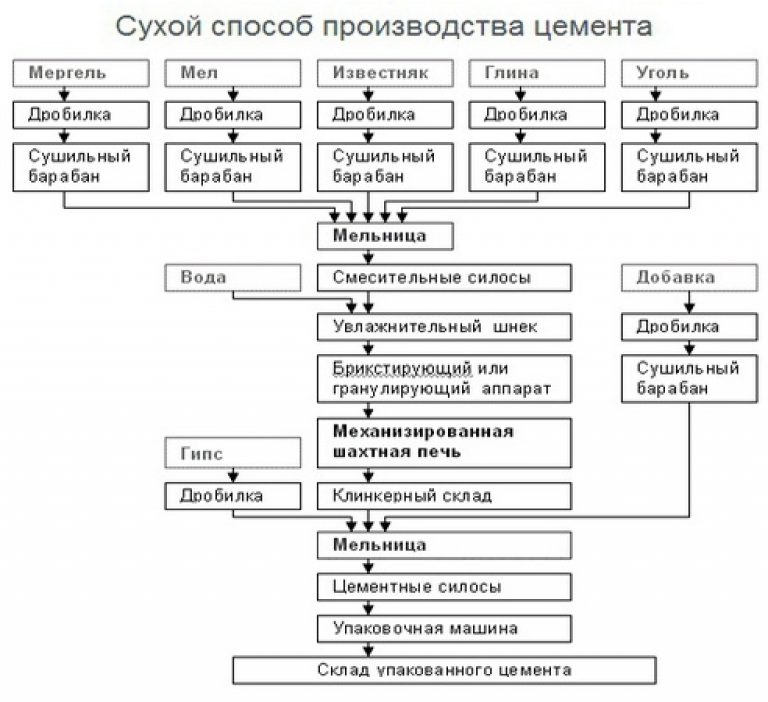

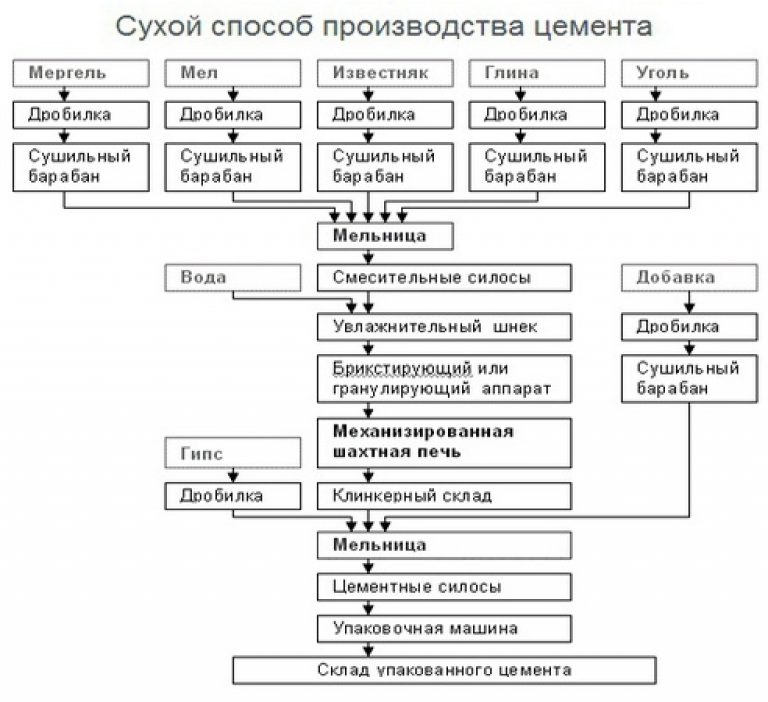

Схема изготовления цемента сухим методом представлена на рисунке ниже.

Во время производства цемента сухим методом используется другая технологическая схема. Глина и известняк, добытые из карьера, после дробления направляются в сепараторную мельницу, где осуществляется помол, смешивание и сушка сырьевых компонентов. Полученная смесь направляется к смесительным аппаратам, где выполняется окончательное смешивание с применением сжатого воздуха. На данном этапе осуществляется корректировка химического состава цементной смеси.

Если применяется глинистый компонент, то сырьевая смесь подается для смешивания в шнеки, в которых происходит частичное увлажнение водой. На этом этапе образуются прочные гранулы, что имеют влажность не более 14 % — далее они поступают в печь для обжига.

При сухом методе производства процесс обжига сырья может выполняться в различных печах, здесь особое внимание уделяется приготовлению сырьевой массы. Дальнейшие этапы технологического процесса осуществляются так же, как и при мокром методе производства.

Особенности полусухого способа производства

Схема изготовления цемента полусухим методом представлена на следующем рисунке.

Полусухой метод производства цемента очень похож на сухой, но отличия все же есть.

Размер муки, что проходит стадию гранулирования, составляет 10-20 мм, а влажность 11-16 %. Сырье обжигается в печах Леполь и после этого образовавшиеся гранулы направляются на конвейерный кальцинатор.

Из печки выделяются газы, что проходят сквозь гранулы на решетке. В результате этого происходит их нагрев до 900 ºС и они полностью высушиваются. Во время такой термообработки выполняется декарбонизация смеси на 22-30 %, что важно для производства. По завершению этих процессов сырье направляется в печь, где и завершается процесс изготовления цемента. Обжиг гранулированного цемента может происходить в шахтных печах. При этом гранулирование выполняется с частицами угля, после этого цемент направляется на хранение.

Комбинированный метод производства цемента

Схема изготовления цемента комбинированным методом отображена на рисунке ниже.

Этот метод основывается на подготовке сырьевых компонентов по мокрому способу, а их обжиге – по схеме полусухого способа. Полученный в сырьевой мельнице шлам влажностью 30-45 % поступает в специальный фильтр, в котором он обезвоживается до влажности 15-20 %. Далее сырьевая смесь смешивается с пылью, что снижает влажность до 12-14 %.

Затем смесь поступает на обжиг, который выполняется в печах полусухого метода изготовления цемента. Остальные операции комбинированного метода не отличаются от этапов мокрого способа производства.

Методы производства выбирают исходя из технико-экономических и технологических факторов: свойств сырьевых компонентов, однородности и влажности смеси, наличия мощной топливной базы и других.

Полезное и важное по теме:

Поделитесь статьей с друзьями:

Технология производства цемента | Новости в строительстве

Технология производства цемента сводится к получению цементного клинкера из сырьевой смеси , получаемого двумя способами : сухим и мокрым.

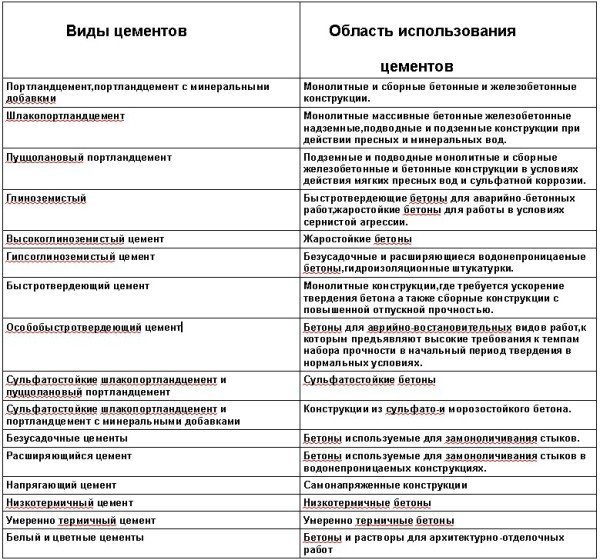

Виды цементов и область их использования.

Производство цемента для строительных нужд характеризуется следующими основными видами цемента: Портландцемент, шлакопортландцемент, гидрофобный и другие виды.

Для получения цемента используют цементный клинкер, которого получают путем обжига в печах сырьевой смеси из породы известняка и глины при высоких температурах. В зависимости от присутствия в сырьевой смеси наличия необходимых компонентов, таких как оксид кальция и алюмосиликатов,в состав водят различные добавки.

Все добавки водят с целью усиления важных строительных свойств цементного клинкера. Сырьевую смесь из глины и известняка приготавливают мокрым способом или в сухом виде из расчета на одну часть глины добавляют три части известняка. Для повышения качества сырьевого состава и уменьшения расходов на топливо в смесь добавляют поверхностно-активные добавки.Из всех выпускаемых промышленностью видов цементов наиболее важное значение имеет портландцемент.

♣ Портландцемент и получение цементного клинкера

♦ Портландцемент это гидравлическое вяжущее которое способно твердеть в воде и на воздухе.Получают путем тонкого помола клинкера с добавлением соответствующих добавок.Клинкер представляет спекшуюся сырьевую смесь известняка и глины в виде зерен размером до 40 мм. Важнейшие свойства цемента,которые перечислены ниже, зависят на прямую от качества клинкера:

♦ Прочность а также скорость ее нарастания при твердении цемента,стойкость в различных условиях во время эксплуатации,долговечность.Во время помола к клинкеру в целях регулирования сроков схватывания вводят 1.5…3.5% гипса от массы цемента,в пересчете на ангидрид серной кислоты SO3.Портландцемент выпускают без добавок или с активными минеральными добавками в количестве до 15% от массы цемента.Технология получения портландцемента в основном сводится к следующим операциям:

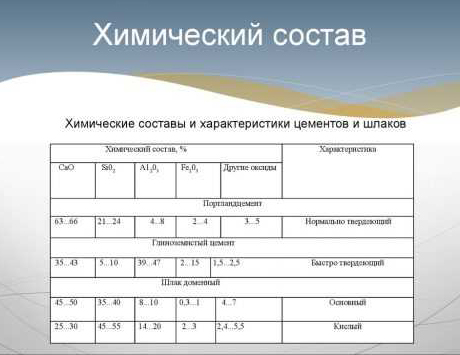

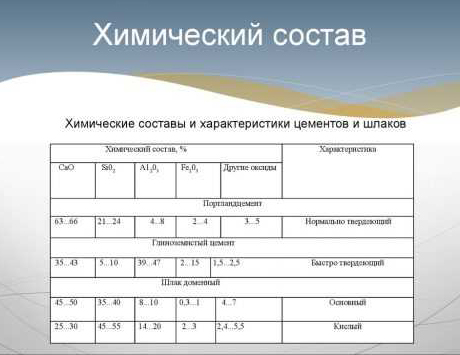

Изготовлению сырьевой смеси надлежащего состава, ее обжига до спекания и помола. Для получения качественного портландцемента в клинкере должны содержаться следующие важнейшие оксиды (химический состав):

1.CaO-62…..68%,

2.SiO2-18…26%,

3/Al2O3 -4…9 %,

4/Fe2O3 -0.3….6 %.

♦ Другими словами можно сказать что для производства портландцемента следует использовать сырьевые материалы с большим содержанием оксида кальция и алюмосиликатов,такие как известняки и глины.В известняках преобладают карбонат кальция а в глинах различные водные алюмосиликаты (галлаузит, монтмориллонит, каолинит и другие), имеющие следующую химическую формулу: Al2O3 * nSiO2 * mh3O.Кроме этого в глинах могут содержаться диоксид кремния в виде тонкого кварцевого песка и оксида железа.

♦ Необходимый химический состав цементного клинкера можно получить при соотношении глины и известняка 1 : 3 по массе.Известняк и глину могут заменить и другие материалы,например мергели (природная смесь известняка и глины).Мел может заменить известняк.Кроме этого в сырьевую смесь можно ввести корректирующие добавки,пиритные огарки или железную руду,если в исходной глине мало оксидов железа.Если необходимо повысить содержание диоксида кремния в смеси вводят кварцевый песок.

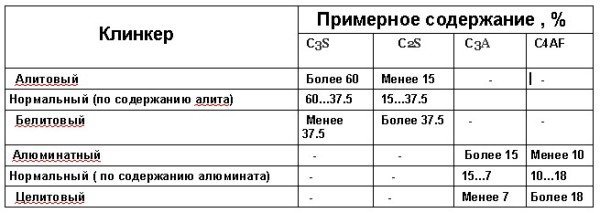

Классификация клинкеров в зависимости от содержания основных минералов

Классификация клинкеров в зависимости от содержания основных минералов

Производство цемента

♦ Для получения цементного клинкера сырьевую смесь приготовляют сухим или мокрым способом.Каждый способ имеет свои достоинства и недостатки.При мокром способе легче достигается тонкое измельчение исходных материалов и получение их гомогенной смеси.Но,зато возрастает расход топлива на обжиг который значительно больше чем при сухом способе.Получаемая при мокром способе суспензия сырьевых материалов содержит 32…45 % воды.Для повышения производительности печей и уменьшения расхода топлива,нужно стремиться к уменьшению влажности сырьевого шлама без ухудшения его текучести за счет использования поверхностно-активных добавок (ПАВ).

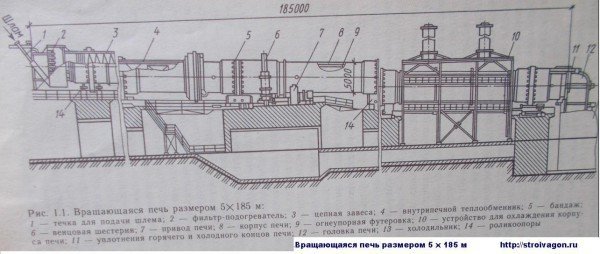

Рисунок-1. Вращающаяся печь размером 5 х 185 м.

1-течка для подачи шлама, 2- фильтр-подогреватель, 3-цепная завеса, внутрипечной теплообменник, 5-бандаж, 6-венцовая шестерня, 7-привод печи, 8-корпус печи, 9-огнеупорная футеровка, 10 устройство для охлаждения корпуса печи, 11- уплотнения горячего и холодного концов печи, головка печи, холодильник, 14-роликоопоры.

♦ Сырьевой шлам для обжига поступает во вращающуюся печь .Печь представляет собой длинный цилиндр (например длина-185 м с диаметром 5 метров),который медленно вращается вокруг своей оси.печь имеет наклон к горизонту а сырьевой шлам (сырьевая смесь) загружается в верхнюю часть и потом постепенно перемещается к нижнему концу печи.Из нижнего конца печи вдувается топливо в виде природного газа или пылевидного угля.При сжигании топлива,горячие газы двигаются навстречу сырьевой смеси,которая перемещаясь к нижнему концу печи претерпевает сначала физические превращения а затем существенные химические превращения.Происходит это следующим образом:

♦ В начале печи сырьевая смесь подсушивается и передвигается дальше попадая в зону с температурой 550…800 °С.Здесь происходит дегидратация водных алюмосиликатных глины.Процесс сопровождается образованием соединений, которые характеризуются сильно разрыхленной структурой частиц.при этом внутренняя энергия вещества возрастает и повышает его реакционно-способность.После этого сырьевая смесь попадает в зону с температурой 900…1000 °С,где происходит диссоциация карбоната кальция и образование его оксида.При этом реакции протекают в твердом состоянии между продуктами дегидратации глины (которые содержат оксиды алюминия и диоксид кремния) и оксидом кальция.

♦ При этом оксид кальция с оксидом алюминия образуют однокальциевый алюминат CaO * Al2O3.Оксид кальция одновременно реагирует с диоксидом кремния и образуют в больших количествах двухкальциевый силикат 2CaO*SiO2.Передвигаясь далее сырьевая смесь нагревается до температуры 1200…1250 °С, а протекании реакций в твердом состоянии усиливается.Завершается образование двухкальциевого силиката,а уже имеющийся однокальциевый алюминат насыщается далее оксидом кальция и образует некоторое количество еще более основного трехкальциевого алюмината 3CaO* Al2O3.Но часть оксида кальция все еще остается в свободном виде.

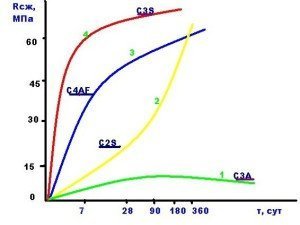

Рисунок-2. Нарастание прочности минералов клинкера портландцемента

♦ Передвигаясь еще дальше, сырьевая смесь нагревается до температуры 1450°С, где происходит частичное плавление материала и завершается реакция образования силикатов и алюминатов кальция.материал спекается образуя цементный клинкер размером 4…20 мм.После этого,выходящий из печи цементный клинкер быстро охлаждают в специальном холодильнике.При охлаждении удается избежать образование крупных кристаллов в клинкере и сохранить вместе с тем в не кристаллизованном виде стекловидную фазу.Если клинкер не охлаждать ,получиться цемент с пониженной реакционной способностью с водой.

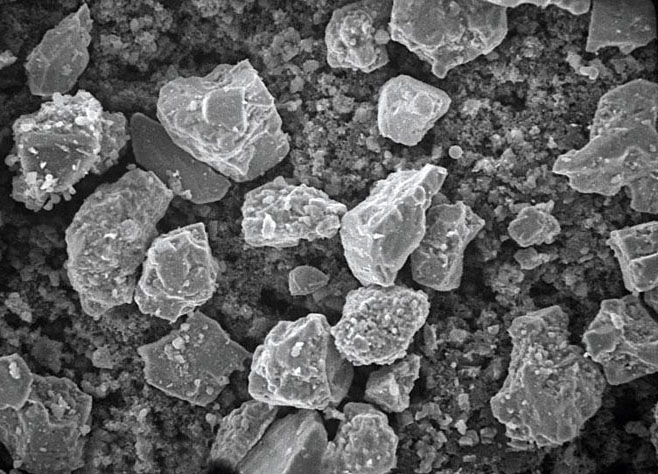

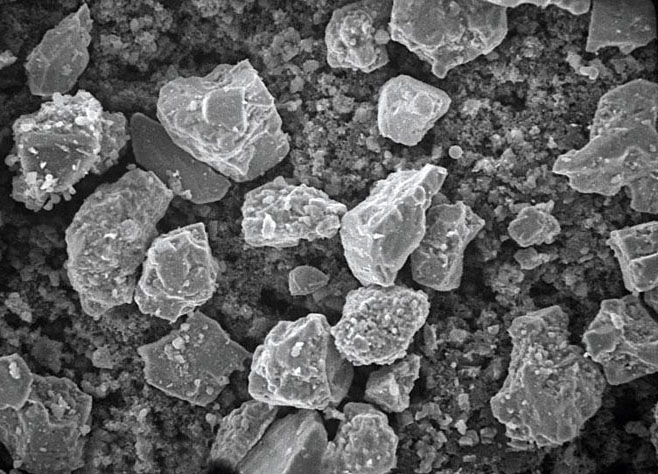

♦ Передвигаясь еще дальше, сырьевая смесь нагревается до температуры 1450°С, где происходит частичное плавление материала и завершается реакция образования силикатов и алюминатов кальция.материал спекается образуя цементный клинкер размером 4…20 мм.После этого,выходящий из печи цементный клинкер быстро охлаждают в специальном холодильнике.При охлаждении удается избежать образование крупных кристаллов в клинкере и сохранить вместе с тем в не кристаллизованном виде стекловидную фазу.Если клинкер не охлаждать ,получиться цемент с пониженной реакционной способностью с водой.♦ Цементный клинкер размалывают в порошок при этом добавляют небольшое количество двуводного гипса для регулирования сроков схватывания цемента.Чем выше тонкость помола,тем сильнее возрастает активность цемента .Средний размер зерен портландцемента составляет примерно 40 мкм.Толщина гидратации зерен через 6…12 мес. твердения не превышает 10…15 мкм.Таким образом можно сказать, что при обычном помоле портландцемента примерно 40…40 % клинкерной части не участвует в твердении и формировании структуры камня.

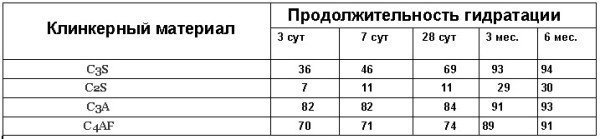

Степень гидратации клинкерных минералов во времени от полной гидратации,%

Степень гидратации клинкерных минералов во времени от полной гидратации

♦ С увеличением тонкости помола цемента увеличивается и степень гидратации цемента,возрастает также и содержание клеящих веществ (гидратов минералов) и повышается прочность цементного камня.Исходя из вышесказанного, можно сказать ,что цементы должны иметь тонкость помола характеризуемую остатком на сите № 008 не более 15 %.Обычно она равна 8…12 %.Тонкость помола цемента характеризуется также величиной удельной поверхности (см²/г)-суммарной поверхностью зерен в одном грамме цемента.Удельная поверхность цементов составляет 2500…3000 см²/г).Считается что прирост удельной поверхности цемента на каждые 1000 см²/г повышает его активность на 20…25 %.

Читай далее производство портландцемента

♣ Быстротвердеющий портландцемент (БТЦ)

Является портландцементом с минеральными добавками,от обычного отличается более интенсивным нарастанием прочности в начальный период твердения.Достигается это путем более тонкого помола цементного клинкера (до удельной поверхности 3500…4000 см²/г), а также повышенным содержанием трехкальциевого алюмината (60…65 %).Быстротвердеющий портландцемент выпускают марок М-400 и М-500.используется широко при зимних бетонных работах а также в производстве железобетонных конструкций.Так как цемент издает повышенное тепловыделение,его не используют в массивных конструкциях.

♣ Пуццолановый портландцемент

Получают путем совместного помола клинкера,25…40 % от массы цемента активных минеральных добавок и гипсового камня (ГОСТ 4013-82).Клинкер для этого вида цемента должен содержать не более 8%трехкальциевого алюмината и не более 5% оксида и марганца.В остальном свойства пуццоланового портландцемента не отличаются от свойств портландцемента.выпускается марок М-300 и 400.

♣ Вяжущее низкой водопотребности (ВНВ)

Это новое эффективное вяжущее на основе портландцементного клинкера.Обладает минимальной водопотребностью среди всех существующих сегодня минеральных вяжущих.Нормальная густота ВНВ составляет 16%,а обычного портландцемента -24…30%.Получают ВНВ по более новой технологии которая заключается в совместном помоле (механохимической активации) клинкера портландцемента и суперпластификатора С-3.ВНВ получают трех видов:

1.ВНВ-100-без минеральных добавок;

2.ВНВ-50-совместным помолом компонентов следующего состава:(50 % портландцемента марки М-400,50 % активной минеральной добавки,С3;

3.ВНВ-30-состоит из 30 % портландцемента М-400,70% активной минеральной добавки,С3.

В качестве активной минеральной добавки используют гранулированные шлаки,золу-унос,диатомиты,туфы,песок и другие.Прочность ВНВ существенно зависит от количества вводимой минеральной добавки.Удельная поверхность ВНВ 4800…5200 см ²/г.Морозостойкость бетонных образцов на основе ВНВ,составляет более 500 циклов.Сроки схватывания ВНВ можно широко регулировать от 30 минут до 24 часов при нормальных условиях твердения.Прочность при сжатии для ВНВ -100 составляет 90…100 МПА,для ВНВ-50 составляет-60 МПА,для ВНВ-30 прочность при сжатии составляет 40…50 МПА.

♣ Цветной портландцемент

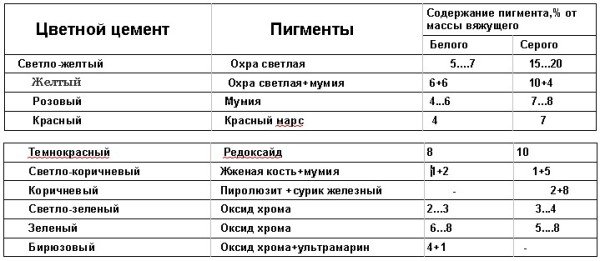

♦ Цветной портландцемент выпускается следующих марок: М 300,400 и 500 -светло-желтого,желто-золотистого светло-розового,оранжевого,розового,светло-коричневого,красного,голубого,зеленого и черного цветов.Получают такой цемент путем совместного помола белого и цветного клинкеров с добавлением минеральных и органических красителей,минеральных добавок и гипса.В цветном портландцементе должно содержаться не более 15 % красковой руды,минеральных, синтетических или природных пигментов.

♦Для того чтобы расширить палитру таких цементов вводят в их состав органические красители.В результате получают подкрашенные цементы с разнообразной по тону окраске. Пигменты вводимые в состав цветных цементов должны иметь тонкость помола не менее 3000 см²/г, а их количество вместе с разбеливающими добавками не должно снижать активность цемента.

Содержание пигментов в цветном цементе для наглядности представлены в таблице

Содержание пигментов в цветном цементе

♣ Сульфатостойкий портландцемент

♦Получают такой цемент из клинкера которого нормируют минералогическим составом.Содержание в этом цементе трехкальциевого силиката должно быть не более 50%, трехкальциевого алюминия -не более 5% и сумма трехкальциевого алюмината и четырех кальциевого алюмоферрита не более 22%.

♦Введение активных и инертных минеральных добавок не допускается.Этот цемент,являясь по существу белитовый ,способен несколько замедлить твердение в начальные сроки и обладает низким тепловыделением.Сульфатостойкий портландцемент выпускается М400,используют активно для получения бетонов используемых в пресных и в минерализованных водах.

♣ Белый портландцемент

♦Белый портландцемент (ГОСТ 965-78) получают из сырьевых материалов,которые имеют минимальное содержание окрашивающих оксидов (железа,хрома,марганца).Сырьем для получения белого портландцемента служат мраморы и » чистые » известняки а также белые каолиновые глины.Производят более тонкий помол цементного клинкера с остатком на сите № 008 не более 12 %.Степень белизны является основным критерием или свойством при определении качества белого цемента.Выпускается белый портландцемент следующих марок М400 и 500.По степени белизны белый портландцемент бывает трех сортов:

1.При коэффициенте яркости по BaSO4 не менее 80%-первый сорт,

2.При коэффициенте яркости по BaSO4 не менее 75%-второй сорт,

3.При коэффициенте яркости по BaSO4 не менее 68%-третий сорт.

♣ Алинитовый цемент

♦ Алинитовый цемент (ТУ 21-20-53-83) получают на основе алинитового клинкера низко термального синтеза (обжигом при температуре 1000…1200 °С), который содержит хлорид кальция (хлорид магния).Содержание хлорида кальция в клинкере обеспечивает преимущественное содержание высокоосновного хлор силиката кальция(алинит), а также хлоралюмината, ортосиликата, хлорферита кальция .

В качестве каталитической добавки для синтеза цементного клинкера используют хлорид кальция,который позволяет снизить температуру обжига на 200…300 градусов.Снижение температуры позволяет уменьшить затраты топлива на 20…30%, и повысить производительность агрегатов на 30-40 %. Так как цементный клинкер для производства алинитового цемента получают путем обжига при относительно низких температур (обжиг при температуре 1000…1200 °С), это позволяет значительно снизить энергозатраты и себестоимость цемента.

Алинитовый портландцемент получают совместным измельчением алинитового кальция и гипса.В цементе допускается содержание минеральных добавок до 10…15 % и гранулированных доменных шлаков до 20%.Алинитовый цемент выпуск

мокрый и сухой способ производства цемента

Сухой цемент представляет собой искусственное вещество, которое поставляется в формате порошка и используется в качестве вяжущего в процессе замешивания разного типа бетонных растворов. В момент смешивания с водой цемент провоцирует прохождение химической реакции с изменением структуры материала, который застывает и превращается в камень, обеспечивая монолиту должные характеристики прочности, стойкости, способности выдерживать механические нагрузки.

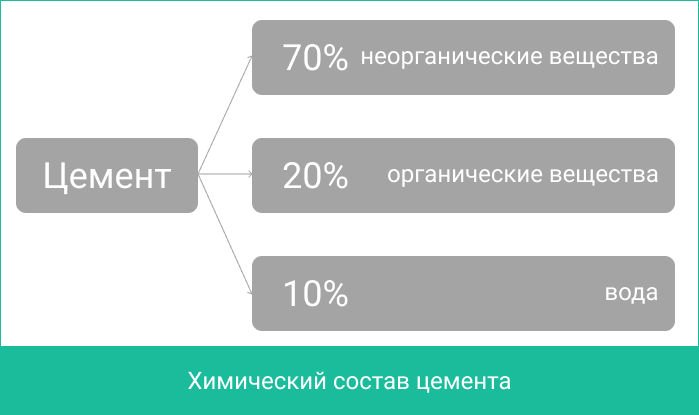

Что входит в состав цемента:Состав цемента может быть разным, что напрямую зависит от вида вяжущего и возложенных на него функций, требуемых свойств материала. Классический цемент делают из клинкера (обожженные и спаянные в куски известняк и глина, взятые в определенной пропорции), смешанного с гипсом и различными минеральными добавками.

- Известь (оксид кальция) – около 60%.

- Кремниевый диоксид – до 20%.

- Алюминий (глинозем) – 4%.

- Гипс, оксиды железа – до 2%.

- Магния оксид – 1%.

Данное процентное соотношение актуально для портландцемента – самого распространенного вида материала. Пропорции могут меняться, в соответствии с классном и технологией производства цемента. Ввиду существования большого числа марок и видов цемента точного рецепта его производства (и химической формулы) не существует – тут все зависит от показателей минералогического состава.

Производство цемента осуществляется из клинкера – продукта обжига глины и известняка, взятых в пропорции 1:3. Клинкер представляет собой полуфабрикат для создания цемента. После обжига при высокой температуре (до 1500 градусов) клинкер мелко измельчают до гранул величиной около 6 сантиметров. Потом клинкер измельчают до порошкообразного вида, вводя различные добавки.

Что входит в состав клинкера при измельчении:- Гипс, который регулирует длительность схватывания.

- Корректирующие добавки для улучшения определенных характеристик цемента (присадки, пластификаторы и т.д.).

В качестве основного исходного сырья в производстве цемента используют различные горные породы – карбонатного типа (могут быть с кристаллической либо аморфной структурой, определяющей уровень эффективности взаимодействия материала с остальными компонентами состава в процессе обжига) и осадочного происхождения (глинистое сырье с минеральной базой, которое при сильном увлажнении разбухает и становится пластичным, увеличиваясь в объеме; материал вязкий, применяется при производстве сухим способом).

Основные способы производства цемента:

Основные способы производства цемента:- Сухой – предполагает минимальную себестоимость и энергозатраты, так как несколько технологических этапов объединены в единый процесс. При поступлении в шаровую мельницу компоненты размалываются и сушатся одновременно.

- Мокрый способ производства цемента – тут известь заменяют мелом, в процессе производства используют воду. Цемент делают из сырья, в качестве которого выступает шихта (смесь исходных материалов), обладающая влажностью на уровне 50%.

- Комбинированный – данный метод объединяет особенности мокрой и сухой технологии. В результате обжига тут получают полусухой состав, влажность которого находится примерно на уровне 18%.

Мокрая технология производства цемента

Производство цемента мокрым методом начинается так же, как и в любом другом случае: с добывания твердого известняка из карьеров, который потом дробят на куски разной величины. Потом куски измельчают в специальных дробильных агрегатах до тех пор, пока фракция известняка не будет равна максимум 8-10 миллиметрам.

Потом на завод доставляют глину из карьера, ее обрабатывают в вальцевых дробилках до тех пор, пока размер кусков не будет равен максимум 100 миллиметрам. Измельченную смесь глины отмачивают в болтушках до момента получения глиняного шлама влажностью в пределах 70%. Потом шлам отправляют в мельницу, где его смешивают и размалывают вместе с известняком.

Далее шлам, влажность которого находится уже на уровне 40%, отправляют в вертикальный бассейн, где осуществляется окончательный процесс корректировки. Данная операция чрезвычайно важна, так как именно тут формируется и обеспечивается правильная химическая формула состава шлама.

После проверки качества шлама его транспортируют для реализации последующих этапов: цементную массу из вертикального бассейна транспортируют в горизонтальный, где смесь хранят до того, как отправить в печь для обжига. Сырье в горизонтальном бассейне постоянно перемешивается механически с использованием сжатого воздуха. Это не позволяет шламу выпадать в осадок и дает возможность полностью гомогенизироваться.

В случае, когда производство цемента предполагает использование сырья с неизменным химическим составом, корректирование состава шлама выполняется в горизонтальном бассейне.

Далее шлам отправляют на обжиг в печь, где он превращается в клинкер. Клинкерная основа, полученная в итоге, отправляется в промышленный холодильник и там охлаждается. Потом клинкер дробят, подают в емкости мельниц, повторно измельчают до состояния порошка.

В случае, когда процесс обжига шлама требует применения твердого топлива, необходимо позаботиться о строительстве дополнительного помещения (где будет храниться, готовиться уголь). Если технологическая схема производства цемента требует применения газообразного/жидкого топлива, процесс обжига клинкера упрощается.

На завершающем этапе производства цемент из бункеров мельниц направляют в специальные помещения, где он хранится. Здесь лаборанты исследуют качество продукции, определяют марку. Только по завершении проверки цемент может отправляться на упаковочные аппараты.

Преимущества

Рассматривая мокрый способ производства цемента, стоит учитывать его плюсы и минусы. Как и любой технологический процесс, данный обладает своими особенностями.

Ключевые достоинства мокрого метода производства цемента:- Понижение технологических затрат на измельчение сырьевой базы – глина и мел прекрасно намокают в воде в бассейне при первичной обработке, в связи с чем измельчаются легче и проще.

- Транспортировка, усреднение, корректировка шлама осуществляются проще, безопаснее с точки зрения экологии, особенно в сравнении с аналогичными процессами при производстве цемента сухим способом.

- Намного меньше образуется пыли.

- Печи обжига по конструкции простые, надежные, обладают высоким коэффициентом использования пространства (варьируется в пределах 0.89-0.91).

- Есть возможность использовать в производстве компоненты с достаточно «пестрым» (разным) химическим составом, а также обеспечена хорошая гомогенизация шлама.

Недостатки

Недостатков в мокром методе производства цемента мало, но они есть и не учитывать их нельзя.

Основные минусы мокрого метода производства цемента:- Высокий удельный расход тепловой энергии в процессе обжига сырья. Сырье, которое поступает для обжига, обладает в среднем влажностью до 45%. И для испарения влаги, правильного прогрева компонентов необходимо до 6800 кДж/кг тепловой энергии либо 35% тепловой мощности печи. В связи с такими расчетами часть обжиговой печи функционирует в качестве сушильного агрегата с последующими сложностями.

- Высокий уровень материалоемкости печей для обжига наряду с не очень большой производительностью.

Указанные недостатки приводят к достаточно низкой производительности труда, существенным эксплуатационным и технологическим расходам, что обуславливает высокую стоимость всего производства.

Сухая технология производства

Сухой способ производства цемента использует другую технологическую схему. Известняк и глина, которые добывают из карьера, дробятся и отправляются в сепараторную мельницу. Тут они смалываются, смешиваются, сушатся. Полученную смесь доставляют в смесительные аппараты, окончательно перемешивают с использованием сжатого воздуха. Сейчас же корректируется и химический состав цемента.

При применении глинистого компонента сырье подают для смешивания в шнеки, где частично увлажняют водой. Создаются прочные гранулы со влажностью максимум 14%, потом они поступают для обжига в печь.

Обжиг сырья при сухом методе может осуществляться в разных печах – в данном случае особое внимание обращают на приготовление сырья. А дальнейшие этапы производства сходны с мокрым методом.

Плюсы технологии

В сравнении с мокрым, сухой метод обладает некоторыми преимуществами, которые обязательно нужно учитывать при расчетах (когда планируется организовать бизнес по производству цемента, к примеру).

Главные достоинства сухого метода:- Сравнительно невысокий удельный расход энергии тепла на обжиг клинкера – в пределах 2900-3700 кДж/кг.

- Объем печных газов меньше на 30-40%, их можно вторично применять для сушки сырья и значительно снизить энергозатраты на создание клинкера, уменьшить затраты на обеспыливание.

- Значительно меньшая металлоемкость печей для обжига при повышенной производительности в сравнении с мокрой технологией. Мощность печей при «сухом» методе составляет 3000-5000 тонн в сутки, что больше в 1-2 раза аналогичного оборудования мокрого метода.

- Нет необходимости в мощных источниках воды.

Минусы технологии

Несмотря на явные преимущества, есть у технологии и свои минусы.

Какие недостатки есть у сухого метода производства цемента:- Значительно больше выделяется пыли, что усложняет соблюдение санитарных норм, правил охраны окружающего пространства.

- Сложность конструкции печей для обжига и их требовательность в плане колебаний химического состава сырья, его степени влажности, дисперсности.

- Сравнительно низкий коэффициент использования печей – где-то 0.7-0.8.

Отличия мокрой технологии производства от сухой

Обе технологии производства цемента обладают своими нюансами, плюсами и минусами. Но есть ключевые особенности, которые необходимо учитывать в первую очередь при планировании бизнеса и просчете расходов, прибыли. Главный недостаток мокрого метода производства цемента – существенная энергоемкость всего процесса, которая отражается соответствующим образом на цене конечного продукта в сторону повышения.

Сухая же технология менее экологична и опасна для окружающей среды, в связи с чем требует значительных расходов на устранение этого фактора. При этом, сам процесс производства обходится дешевле по всем пунктам, позволяет понизить цену конечного продукта.

Особенности полусухого способа

Полусухой метод производства цемента достаточно схож с сухим, но предполагает некоторые отличия. Фракция сырья, что проходит стадию гранулирования, равна примерно 10-20 миллиметрам, уровень влажности 11-16%. Сначала сырье обжигают в печах Леполь, потом создавшиеся гранулы отправляют в конвейерный кальцинатор.

Из печи выходят газы, проходящие сквозь гранулы, находящиеся на решетке. Таким образом сырье нагревается до 900 градусов, полностью высушиваясь в процессе. Такая термообработка способствует декарбонизации смеси примерно на 25-30%, что нужно для производства. После сырье отправляют в печь – это завершающий этап производства цемента.

Гранулированный цемент может обжигаться и в шахтных печах – в таком случае гранулирование осуществляется с частицами угля, после чего цемент уходит на хранение.

Комбинированный метод производства

Данный способ базируется на подготовке компонентов сырья по мокрому методу, а вот их обжиг осуществляется по схеме полусухого метода. Шлам, полученный в сырьевой мельнице, обладает влажностью в диапазоне 30-45%, он отправляется в фильтр: тут обезвоживается до уровня влажности в 15-20%, потом сырье смешивают с пылью, влажность доводят до показателя в 12-14%.

На следующем этапе смесь отправляется на обжиг, который осуществляется в печах полусухого способа изготовления цемента. Все остальные операции ничем не отличаются от аналогичных этапов мокрого метода производства.

Подходящий метод производства цемента выбирают в соответствии с технологическими и технико-экономическими факторами – качеством и типом сырья, влажностью и однородностью смеси, наличием соответствующего оборудования, возможностей и т.д. В Москве заводы работают по всем трем схемам и поставляют на рынок цемент высокого качества.

Производство портландцемента — материалы и процессы

При производстве цемента используются различные сырьевые материалы и различные процессы. Каждый процесс объясняется химическими реакциями при производстве портландцемента.

Цемент представляет собой порошок зеленовато-серого цвета, изготовленный из кальцинированной смеси глины и известняка. При смешивании с водой становится твердым и прочным строительным материалом.

История цемента восходит к Римской Империи. Современный цемент. То есть портландцемент впервые был произведен британским каменщиком Джозефом Аспдином в 1824 году, который варил цемент на своей кухне.Он нагрел смесь известняка и глиняного порошка у себя на кухне и измельчил смесь в порошок, создав цемент, который затвердевает при смешивании с водой. Название Портленд было дано изобретателем, так как он напоминает камень, добытый на острове Портленд.

Впервые современный портландцемент был использован при строительстве туннеля в Темзе в 1828 году.

Процесс производства цемента

Процесс производства портландцемента описан ниже.

- Смешивание сырья

- Горение

- Шлифовальный

- Хранение и упаковка

1. Смешивание сырья

Основным сырьем, используемым при производстве цемента, являются кальций, кремний, железо и алюминий. Эти минералы используются в различных формах в зависимости от наличия минералов.

В таблице показано сырье для производства портландцемента

Процесс смешивания при производстве цемента осуществляется 2 способами,

a) Сухой процесс

Известковое и глинистое сырье сначала измельчается в гирационных дробилках, чтобы получить отдельные куски размером 2-5 см.Измельченный материал снова измельчают, чтобы получить мелкие частицы в шаровой или трубчатой мельнице.

Каждый мелко измельченный материал после просеивания хранится в бункере. Теперь эти порошкообразные минералы смешиваются в требуемой пропорции, чтобы получить сухую сырьевую смесь, которая затем хранится в силосах и готовится к отправке во вращающуюся печь. Теперь сырье смешивается в определенных пропорциях, так что средний состав конечного продукта сохраняется должным образом.

Рис. Производство цемента сухим способом

б) Мокрый процесс

Сырье сначала измельчается, превращается в порошок и хранится в силосах.Затем глину промывают в стиральных мельницах, чтобы удалить приставшие органические вещества, содержащиеся в глине.

Порошкообразный известняк и промытая водой глина направляются в каналы и поступают в мельницы, где они полностью смешиваются и образуется паста, известная как суспензия.

Процесс измельчения может осуществляться в шаровой или трубчатой мельнице, или даже в том и другом. Затем суспензия направляется в сборный резервуар, где можно регулировать состав. Суспензия содержит около 38-40% воды, которая хранится в резервуарах для хранения и хранится в готовности для вращающейся печи.

Рис. Производство цемента мокрым способом

Сравнение сухого процесса и мокрого процесса производства цемента

| Критерии | Сухой процесс | Мокрый процесс |

| Твердость сырья | Довольно сложно | Любое сырье |

| Расход топлива | Низкая | Высокая |

| Время обработки | Малый | Высшее |

| Качество | Низкое качество | Превосходное качество |

| Себестоимость продукции | Высокая | Низкая |

| Общая стоимость | Дорогой | Дешевле |

| Физическое состояние | Сырьевая смесь (твердая) | Шлам (жидкий) |

2.Сжигание сырья

Процесс обжига осуществляется во вращающейся печи, при этом сырье вращается со скоростью 1-2 об / мин на ее продольной оси. Вращающаяся печь состоит из стальных труб диаметром 2,5-3,0 метра и длиной от 90 до 120 метров. Внутренняя сторона печи облицована огнеупорным кирпичом.

Печь опирается на колонны из кирпичной кладки или бетона и опирается на роликовый подшипник в слегка наклонном положении с уклоном от 1: 25 до 1: 30.Сырьевая смесь сухого процесса или скорректированного шлама мокрого процесса вводится в печь с верхнего конца. Печь нагревается с помощью порошкообразного угля, масла или горячих газов из нижнего конца печи, так что возникает длинное горячее пламя.

Поскольку положение печи наклонено и она медленно вращается, материал, загружаемый с верхнего конца, перемещается к нижнему концу со скоростью 15 м / час. В верхней части вода или влага из материала испаряются при температуре 400 ° C, поэтому этот процесс известен как зона сушки.

Центральная часть, т.е. зона обжига, температура около 10000 ° C, где происходит разложение известняка. Оставшийся материал находится в форме небольших комков, известных как узелки после выхода CO 2 .

CaCO 3 = CaO + CO 2

Нижняя часть (зона клинкера) имеет температуру в пределах 1500-17000 ° C, где известь и глина вступают в реакцию с образованием алюминатов кальция и силикатов кальция. Эти алюминаты и силикаты кальция плавятся, собираясь в маленькие твердые камни, известные как клинкеры.Размер клинкера колеблется от 5 до 10 мм.

Нижняя часть, т.е. зона клинкера, имеет температуру около 1500-1700С. В этом регионе известь и глина реагируют с образованием алюминатов кальция и силикатов кальция. Эти продукты из алюминатов и силикатов кальция плавятся вместе, образуя твердые и мелкие камни, известные как клинкеры. Размер мелкого и твердого клинкера колеблется от 5 до 10 мм.

2CaO + SiO 2 = Ca2SiO 4 (силикат декламированный (C 2 S))

3CaO + SiO 2 = Ca3SiO 5 (трехкальциевый силикат (C 3 S))

3CaO + Al 2 O 3 = Ca 3 Al 2 O 6 (алюминат дикальция (C 2 A))

4CaO + Al 2 O 3 + Fe 2 O 3 = Ca 4 Al 2 Fe 2 O 10 (тетракальцийалюмоферрит (C