Цемент как производят: Как делают цемент – производство и технологический процесс

Производство цемента — как делают портландцемент

Цемент широко применяется в строительстве. Все знают что это такое и для чего он нужен. Но мало кто из нас знает как же он производится и самое главное из чего.

В этой статье вы сможете узнать об изготовление цемента. Давайте рассмотрим его производство на примере самого распространенного вида цементов — портландцемент.

Портландцемент — представляет собой искусственное минеральное гидравлическое вяжущее, получаемое посредством тонкого измельчения клинкера, создаваемого посредством обжига сырьевой смеси до спекания.

Для производства цемента берут сырьевую смесь, состоящую из трех частей известняка (носитель основного окисла — окись кальция) с одной частью глины, содержащей окислы кремния, алюминия, железа.

Иногда такие смеси встречаются в природе — это так называемые известковые мергели-натуралы. Однако такие месторождения чрезвычайно редки. Гораздо чаще встречаются известняки, которые содержат большее или меньшее количество глины, чем это требуется.

Поэтому к ним приходится добавлять чистый известняк (например мел), либо глину.

На большинстве цементных заводов пользуются искусственными смесями. Иногда вместо глины используют диатомит, трепел, глинистые сланцы, мергелистую глину, лесс, а также доменные шлаки или золу горючих сланцев,которые близки по своему химическому составу к глине!

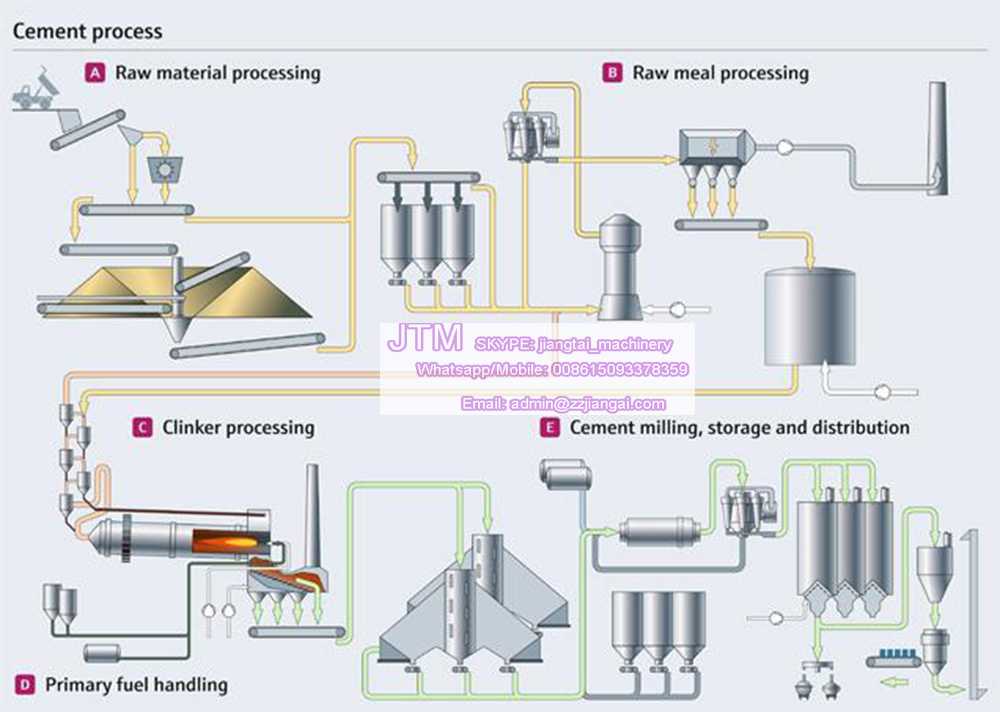

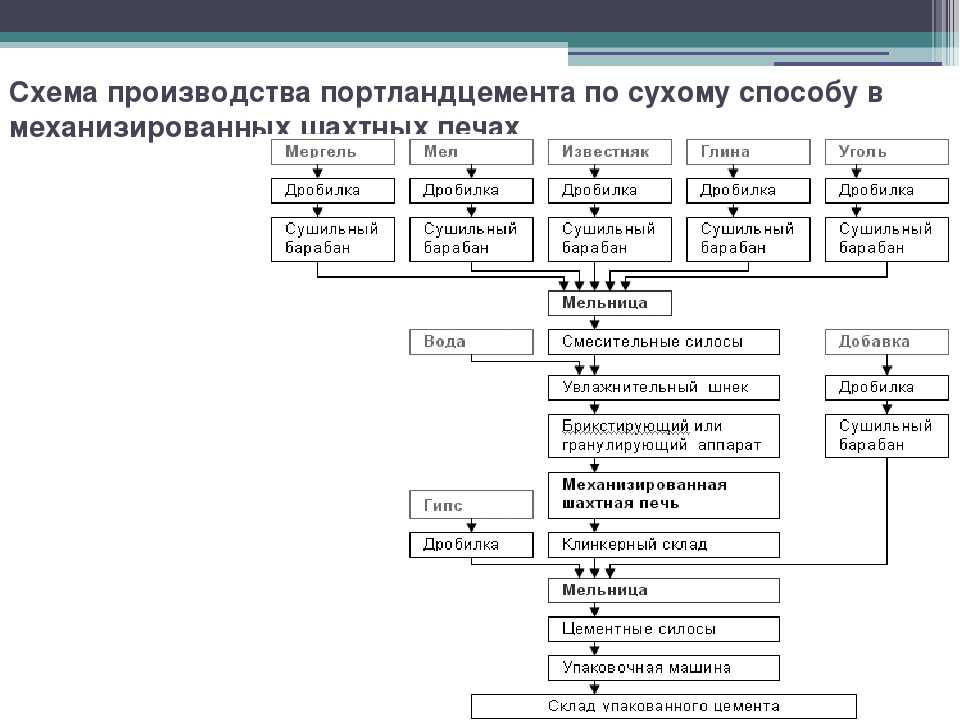

Производство портландцемента складывается из трех основных производственных процессов: приготовления смеси, ее обжига и размола обожженного продукта (клинкера) в порошок.

В настоящее время существуют два основных способа производства: мокрый и сухой. Мокрый — более применим. Приготовление по мокрому способу осуществляется измельчением и смешением исходного сырья с водой.

В результате получается сметанообразная жидкость — шлам с содержанием воды 32—45%. По сухому способу исходные материалы предварительно высушивают и смешивают. Полученный порошок называют сырьевой мукой.

Сырьевая смесь по мокрому способу обжигается во вращающихся печах, по сухому — как во вращающихся печах,так и в шахтных. Вращающаяся обжиговая печь представляет собой металлический цилиндр длиной около 150 м и около 4 м в диаметре.

Вращающаяся обжиговая печь представляет собой металлический цилиндр длиной около 150 м и около 4 м в диаметре.

Цилиндр установлен горизонтально, с небольшим наклоном в сторону от входного отверстия. С одной стороны в эту печь подается шлам (или сырьевая мука), с другой мощной форсункой, действующей сжатым воздухом, в печь (непрерывно подается топливо — нефть, угольная пыль или горючий газ.

Благодаря наклону и вращению печи смесь известняка и глины под действием своей тяжести непрерывно движется навстречу огню, все больше нагреваясь. При этом по мере продвижения вдоль печи смесь претерплевает следующие изменения. При 100 градусах (в зоне подсушивания) она теряет свободную влагу.

Когда она проходит через зону с температурой 450 — 500° (зону подогрева), из нее выгорают органические примеси — вещества органического или растительного происхождения, а также (удаляется химически связанная влага, содержащаяся в глине. При температуре около 900 градусов (в зоне кальцинирования) начинается разложение известняка.

Затем при 1100 — 1200 начинается соединение окиси кальция с окислами кремния, алюминия, железа (происходят реакции в твердых фазах) с образованием кальциевых алюминатов и ферритов некоторых других соединений. Избыточная окись кальция при этом остается свободной. Эта реакция является экзотермической, поэтому участок печи называется экзотермической зоной.

Наконец, при 1400 — 1450° начинается спекание, т. е. частичное плавление сырьевой смеси, а также заканчивается соединением окиси кальция с другими окислами.

В этой зоне (зоне спекания) процесс спекания сопровождается частичным плавлением материала. По окончании обжига образуется спекшаяся твердая масса — клинкер, зерна зеленовато-серого или темно-серого цвета величиной с орех или горошину. Но это еще не цемент, а лишь его полуфабрикат. Далее клинкер охлаждают. Для этого рядом с печами устанавливают особые вращающиеся барабаны — холодильники.

В них клинкер охлаждается встречной струей воздуха. Пройдя холодильники, он поступает на склад,а оттуда на мельницу,где измельчается чугунными шарами в мелкий порошок. При помоле к клинкеру добавляют до 3% гипсового камня и до 5% гидравлических добавок. Эти добавки улучшают качество цемента и делают его производство дешевле.

При помоле к клинкеру добавляют до 3% гипсового камня и до 5% гидравлических добавок. Эти добавки улучшают качество цемента и делают его производство дешевле.

P.S. В строительстве клинкером еще называется особый вид кирпича большой прочности. Его применение — главным образом для мощения дорог, улиц и полов в цехах промышленных зданий.

Посмотрите видео: Производство цемента

Крыша своими руками

Предыдущая запись

Из зимы — с чистыми трубами

Следующая запись

Как делают цемент? Технологии производства цемента на заводах

Прежде чем ответить на вопрос: «Как делают цемент?», необходимо разобраться с его составом. Вяжущий стройматериал, используемый во множестве строительных сфер, получают методом…

Как делают цемент: технологии производства

Прежде чем ответить на вопрос: «Как делают цемент?», необходимо разобраться с его составом. Вяжущий стройматериал, используемый во множестве строительных сфер, получают методом продолжительного измельчения клинкера с гипсом. Клинкер представляет собой материал, получаемый путем обжига до состояния спекшейся однородной массы, которая состоит из глины с преобладающим количеством кальция и известняка.

Клинкер представляет собой материал, получаемый путем обжига до состояния спекшейся однородной массы, которая состоит из глины с преобладающим количеством кальция и известняка.

Процесс дробления клинкера происходит с добавлением следующих компонентов:

- гипса, который регулирует период схватывания;

- примерно 15 процентов минеральных добавок в виде бокситов, песка, колошниковой пыли и других, позволяющих повысить определенные свойства вяжущего и сократить его себестоимость.

Как делают цемент на производстве

Современные заводы-изготовители используют 3 метода изготовления цемента:

- Сухой

- Мокрый

- Комбинированный

Сухой метод производства цемента

Характеризуется отсутствием необходимости в применении воды. Исходное сырье (известняки и глина) измельчается механизированным способом при помощи специализированного оборудования. Далее следует этап сушки и перемалывания компонентов до состояния мелкодисперсного порошка. Затем идет пневматическое перемешивание сырья с последующим обжигом. Клинкер, полученный после обжига, подвергается помолу до необходимой фракции и расфасовывается по упаковкам.

Далее следует этап сушки и перемалывания компонентов до состояния мелкодисперсного порошка. Затем идет пневматическое перемешивание сырья с последующим обжигом. Клинкер, полученный после обжига, подвергается помолу до необходимой фракции и расфасовывается по упаковкам.

Данная технология способствует

Мокрый метод производства цемента

Позволяет точно подобрать состав исходных компонентов, невзирая на высокий уровень их неоднородности.

В качестве исходно сырья выступает шлам. Он представляет собой жидкое вещество с 40% содержанием воды.

Перед производством цементного вяжущего производится корректировка состава шлама. Для этого применяются специальные бассейны. Сырье, прошедшее этап выдержки в бассейне, подвергается обжигу в печах вращающегося типа, после чего подготовленный материал тщательно измельчается.

Из-за значительного расхода энергии, которая идет на сушку сырья, мокрый способ изготовления цемента является более дорогостоящим. Однако стоит отметить существенное преимущество: в готовом продукте исключен риск проявления неоднородности клинкера, как при сухой технологии.

Комбинированный метод

Базируется на мокром способе добычи связующего. Промежуточная субстанция подвергается обезвоживанию, после чего клинкер с добавлением жидкости гранулируется, обжигается и перемалывается до необходимой марки вяжущего.

К основным преимуществам этой методики относят:

- значительный выход годного;

- возможность применения отходов производства в металлургии.

Здесь будет уместным подчеркнуть, что сухая методика используется преимущественного иностранными заводами (китайские, египетские, турецкие), а мокрую внедряют на своих производствах отечественные изготовители.

Мы рассказали в общих чертах, как делается цемент. Если же вам необходимы детальные сведения в таблицах, цифрах и схемах, вы можете запросить ее по почте [email protected]. Кроме этого мы предлагаем вам связаться с нашим консультантом по телефону +7 (499) 136-75-75 и задать ему интересующие вас вопросы.

Если же вам необходимы детальные сведения в таблицах, цифрах и схемах, вы можете запросить ее по почте [email protected]. Кроме этого мы предлагаем вам связаться с нашим консультантом по телефону +7 (499) 136-75-75 и задать ему интересующие вас вопросы.

Как производится цемент? (Коммерческие секреты раскрыты)

Что в этой статье

Цемент изготавливается путем химического соединения сырьевых материалов, таких как кальций, кремнезем, алюминий, железо и другие элементы, под строгим производственным контролем. Кроме того, известняк, ракушки и мел или мергель часто смешивают со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой для производства цемента.

Все зависит от типа цемента, изготавливаемого для использования в качестве бетона.

Цемент — один из основных ингредиентов бетона, самого массового строительного материала в мире. Это вещество представляет собой связующее вещество в виде тонкого серого порошка.

Цемент является важной частью многих видов строительства. Без него у нас не было бы ни одного из наших великих небоскребов, тротуаров, мостов, дорог и многого другого.

Без него у нас не было бы ни одного из наших великих небоскребов, тротуаров, мостов, дорог и многого другого.

В 2021 году в США было произведено более 92 миллионов тонн цемента, вот сколько весит ярд бетона, если вам интересно.

При таком расходуемом ресурсе цемент создать сложнее, чем можно подумать. Существует много видов цемента, наиболее распространенным из которых является гидравлический цемент.

В этой статье будет описан пошаговый процесс, который привел к широко доступным мешкам с цементом, которые мы сегодня видим в магазинах.

Сырье

Цемент представляет собой смесь минералов. В состав цемента в основном входят известняк, глина, железная руда и гипс. Компании получают и подготавливают эти материалы перед производственным процессом, чтобы они могли стать высококачественным цементом.

Известняк

Известняк — это осадочная карбонатная порода, обычно встречающаяся в пещерах или вблизи мелководья в морской воде. Добытчики известняка выкапывают, дробят и измельчают камень в мелкий порошок для производства цемента. Юта, Мичиган и Западная Вирджиния в настоящее время являются производителями большей части известняка в США.

Юта, Мичиган и Западная Вирджиния в настоящее время являются производителями большей части известняка в США.

Глина

Глина представляет собой мелкозернистое вещество, которое может быть липким и пластичным, но высыхает на воздухе. Как и известняк, рабочие будут измельчать глину в мелкий порошок для производства цемента.

Как правило, глину добывают в открытых карьерах рядом с производственными предприятиями, чтобы снизить затраты. Крупнейшие месторождения глины в США находятся в Джорджии и Южной Каролине.

Железная руда

Железные руды — это горные породы, содержащие металлическое железо, которое машины могут извлекать для получения чистой формы. В основном они поступают из небольших слаборазработанных месторождений, которые продают руду цементным компаниям.

Калифорния, Миннесота и Мичиган в настоящее время являются крупнейшими продавцами железной руды в США.

Гипс

Гипс является обычным ингредиентом в таких продуктах, как удобрения, гипсокартон и гипс. Это мягкий белый минерал, получаемый из дигидрата сульфата кальция.

Это мягкий белый минерал, получаемый из дигидрата сульфата кальция.

Его необработанная форма представляет собой почти непрозрачный кристалл, который обычно образуется в условиях окисления. Горняки добывают гипс в 19 штатах США, при этом Оклахома, Невада, Айова, Техас и Калифорния являются ведущими производителями.

Производственный процесс

После того, как цементные компании добыли и собрали эти материалы, они доставляют их на завод и измельчают в порошок.

Первым этапом процесса является дробление отдельных минералов до размера примерно 6 дюймов. Затем они переходят на стадию вторичного дробления, уменьшая их размер примерно до 3 дюймов или меньше.

Когда минералы становятся достаточно мелкими, производители смешивают все ингредиенты, кроме гипса, в точных пропорциях. Затем они пропускают их через цементную печь.

Цементная печь представляет собой большой цилиндрический стальной контейнер, облицованный специальным огнеупорным кирпичом. В среднем он имеет диаметр около 12 футов и горит при температуре 2700 ° F.

В среднем он имеет диаметр около 12 футов и горит при температуре 2700 ° F.

Печь слегка наклонена. Минералы входят в печь с верхней стороны и падают на нижнюю сторону во время нагрева. В процессе нагрева многие минералы сгорают, оставляя после себя газы.

Когда печь нагревается до невероятно высокой температуры, происходит несколько химических реакций. Этот процесс можно разделить на четыре основных этапа.

Во-первых, любая свободная вода в порошках испаряется, как только температура достигает 212°F. При 800°F происходит обезвоживание и образование оксидов кремния, железа и алюминия.

При температуре около 1800°F выделяется CO2, а при прокаливании образуется CaO. Наконец, при 2750° оставшиеся минералы соединяются вместе и образуют клинкер. Клинкер выходит из печи в виде серых шариков размером с мрамор.

После выхода из печи вентилятор обдувает клинкер холодным воздухом для его быстрого охлаждения. Как только он достаточно остынет, рабочие будут смешивать его с небольшим количеством гипса.

Целью гипса является увеличение времени до схватывания цемента, чтобы у строителей было время манипулировать им.

После смешивания гипса и клинкера цемент подвергается окончательному измельчению. В этом процессе обычно используется шаровая мельница, представляющая собой машину с несколькими вращающимися камерами, в которых находятся стальные мелющие шары разного размера.

Он объединяет гипс и клинкер в цементный порошок, который компании затем доставляют в магазины и на строительные площадки.

Гипс и время схватывания

Гипс играет решающую роль в затвердевании цемента. Он регулирует время схватывания и поэтому является важным ингредиентом.

Основной целью добавления гипса в цементный клинкер является замедление процесса гидратации цемента после его смешивания с водой. Когда цементный порошок смешивается с водой, он начинает реагировать с C3A и затвердевает.

Затвердевание не занимает много времени, что может вызвать проблемы при смешивании или транспортировке цемента. Однако, если вы добавите в смесь гипс, вместо этого начнется реакция с образованием эттрингита. Эттрингит представляет собой водный минерал сульфата кальция и алюминия.

Однако, если вы добавите в смесь гипс, вместо этого начнется реакция с образованием эттрингита. Эттрингит представляет собой водный минерал сульфата кальция и алюминия.

Во время реакций цемента он превращается в сверхмелкозернистые кристаллы, которые покрывают частицы C3A.

Эттрингит значительно замедляет процесс затвердевания цемента, позволяя рабочим без проблем смешивать, транспортировать и укладывать цемент. Это может иметь решающее значение для состава и удобоукладываемости бетона.

Различные типы цемента

Каждый этап процесса производства цемента требует частых испытаний и контроля, чтобы убедиться, что он соответствует отраслевым стандартам. Тип цемента может отличаться в зависимости от проекта или назначения цемента. Вот несколько видов цемента.

Портландцемент

Портландцемент является наиболее распространенным цементом. Из-за этого он также известен как обычный цемент. Это основной ингредиент бетона, растворов и растворов. Джозеф Аспдин случайно разработал этот цемент в 19 веке после нагревания известняка в своей печи.

Джозеф Аспдин случайно разработал этот цемент в 19 веке после нагревания известняка в своей печи.

Название происходит от сходства этого цемента с портландстоуном, известняковым образованием. Портландцемент является стандартным при строительстве мостов, зданий, пешеходных дорожек и других обычных конструкций из цемента.

Быстросохнущий цемент

Быстросохнущий или быстротвердеющий цемент содержит значительно меньше гипса, чем обычный цемент, что сокращает время, необходимое для полного затвердевания. Рабочие обычно используют его в местах с интенсивным движением, чтобы быстрее открыться для движения или для проектов по удалению фреймворка. Подрядчики также могут выбрать быстросохнущий цемент из-за его прочности в начале процесса сушки.

Белый цемент

Белый цемент – это именно то, на что это похоже; обычный цемент белого цвета, а не серого. Как правило, белый цемент используется в декоративных целях, таких как сады, бассейны, скульптуры и т. д. Сырье для этого цемента может быть дороже, чем обычно, и не будет содержать оксид железа.

Сырье для этого цемента может быть дороже, чем обычно, и не будет содержать оксид железа.

Цветной цемент

Подобно белому цементу, единственным отличием этого цемента является цвет. Во время производства пигменты могут присоединяться к порошковой смеси для создания различных цветов. Этот цемент в основном используется в декоративных целях, таких как декоративные полы.

Низкотемпературный цемент

Производители могут производить низкотемпературный цемент, поддерживая содержание трикальцийалюмината на уровне менее 6%. Этот цемент более устойчив к сульфатам и менее реакционноспособен, чем другие цементы. Он может избежать растрескивания из-за высокой температуры и является хорошим вариантом для массовых бетонных проектов.

Однако время схватывания низкотемпературного цемента обычно меньше, чем у обычного цемента, поэтому работать с ним может быть сложно.

Воздействие на окружающую среду

Производство цемента производит большое количество углекислого газа и других загрязняющих веществ, которые влияют на глобальное потепление. Кроме того, в процессе производства цемента используется большое количество энергии и других природных ресурсов.

Кроме того, в процессе производства цемента используется большое количество энергии и других природных ресурсов.

Этот процесс также может нанести вред качеству воздуха из-за выбрасываемых в атмосферу частиц пыли, которые могут вызвать проблемы с дыханием.

Цементная промышленность, несомненно, борется за снижение своего значительного углеродного следа. Некоторые компании сосредоточились на преобразовании выбрасываемого углекислого газа во что-то ценное, например, в химическое сырье или топливо.

Зеленый цемент — еще одно потенциальное решение проблемы значительного воздействия производства цемента на окружающую среду. Зеленый цемент берет углерод из печи и добавляет или заменяет смесь в открытом пространстве цемента.

Производители также могут сушить свои продукты, помещая их в помещение с углеродом, а не с водой, что снижает выбросы углерода на 70 процентов. Эта версия цемента застынет быстрее, будет более прочной и потребует значительно меньше энергии.

Заключительные мысли

Несмотря на то, что цемент есть везде, мало кто знает об обширном процессе его производства. Сотни пакетов на полке в домашнем складе ничего не говорят нам о том, как появился этот широко распространенный материал или что он делает с нашей планетой.

Крайне важно понять, откуда берется цемент, чтобы сделать процесс более устойчивым. Цемент является важным компонентом нашего мира, каким мы его знаем, но его производство имеет потенциал для роста.

Добыча и разработка карьеров драгоценных минералов, пыль от их измельчения и выбросы углерода в процессе — все это способствует возникновению неприятного углеродного следа.

Будем надеяться, что в будущем цементные компании найдут способы уменьшить воздействие на окружающую среду.

Переработка отходов, таких как вода и остатки бетона, ассимиляция других побочных продуктов, таких как песок, зола и другие материалы для захоронения отходов, а также сокращение использования ископаемого топлива — все это отличные способы сделать это, не заставляя нас полностью избавляться от цемента.

Цемент и бетон 101 — ClearPath

Опубликовано 19 февраля 2021 г. Джастином Онгом

Цемент — это буквально клей, который скрепляет большую часть общества. Со времен Римской империи цемент и бетон использовались в качестве строительных блоков обществ. Сегодня бетон является наиболее используемым искусственным материалом на планете, который используется во всем: от дорог до зданий и многого другого. Он настолько вездесущ, что каждый год в мире производится бетон, примерно в 7,5 раз превышающий вес каждого человека на Земле. Однако традиционные методы производства цемента и бетона также приводят к выбросам углекислого газа. Во всем мире только производство цемента и бетона составляет около 8% глобальных выбросов углекислого газа.

Как это работает

Хотя цемент и бетон часто используются взаимозаменяемо, они разные. Цемент входит в состав бетона. Это клей, который скрепляет смеси мелких частиц («заполнителей») вместе, образуя бетон. Рецепт на самом деле довольно прост:

Рецепт на самом деле довольно прост:

Цемент + Заполнители + Вода = Бетон

Цемент не может быть произведен без «клинкера», ингредиента, который производит выбросы, даже если ископаемое топливо полностью исключено из производства.

Углекислый газ, выбрасываемый в результате этой реакции, называется «выбросами процесса», поскольку они образуются, даже если тепло производится без сжигания ископаемого топлива. Около 60 % выбросов цементного завода приходится на технологические выбросы. Это основная причина, по которой производство цемента не может быть обезуглерожено без технологий улавливания углерода.

Возможности рынка и коммерциализации

Улавливание углерода. Цементные заводы — это легкодоступный продукт для улавливания углерода, что может привести к значительному сокращению выбросов углерода в промышленности. Министерство энергетики сотрудничает с частным сектором в изучении осуществимости двух демонстрационных проектов, но необходимо больше, чтобы снизить затраты и масштабировать технологию. Применительно ко всем цементным заводам США улавливание углерода могло бы предотвратить выбросы CO2 в объеме до 72 миллионов тонн в год. Это эквивалентно снятию с дорог более 15 миллионов автомобилей.

Применительно ко всем цементным заводам США улавливание углерода могло бы предотвратить выбросы CO2 в объеме до 72 миллионов тонн в год. Это эквивалентно снятию с дорог более 15 миллионов автомобилей.

НИОКР. Новые материалы и рецепты могут значительно снизить воздействие цемента и бетона на окружающую среду. Поскольку цемент является основным источником затрат и выбросов при производстве бетона, промышленность уже изучает возможность замены цемента альтернативными материалами. Можно синтезировать строительные материалы, содержащие СО2 в виде минеральных карбонатов. Это могут быть синтетические заполнители, бетон, отвержденный CO2, или альтернативный цемент, некоторые из которых уже добились определенного коммерческого успеха. Финансирование необходимо для дополнительных НИОКР и анализа жизненного цикла.

Политика

Для обезуглероживания бетона и дорожных покрытий необходим набор решений. Суммируя все возможности декарбонизации, можно разработать бетон с примерно на две трети меньшими выбросами углерода, чем в настоящее время, используя известные технологии и процессы.