Цемент из чего делается: состав, химическая формула и производство

состав, пропорции, характеристики, типы, как сделать самостоятельно

Бетон – основа любой строительной конструкции. Практически каждое строение, находящееся вокруг нас, так или иначе, было возведено с помощью цементного раствора. Строительный бетон, созданный на основе цемента, десятилетиями выдерживает многотонную нагрузку, практически не испытывая негативного влияния извне. Почему уже многие десятилетия именно цемент является самым популярным строительным материалом? Редакция HouseChief.ru попытается раскрыть ту самую секретную формулу, благодаря которой, мы наконец-то узнаем, из чего именно делают цемент и почему его считают одним из самых прочных материалов во всём мире.

Цемент – связующее звено любой конструкции. От ступенек подъезда до элитных небоскрёбовЧитайте в статье

- 1 Нормативные документы

- 2 Химический состав цемента

- 3 Основные характеристики

- 4 Типы цемента по сфере использования

- 5 Из чего делают цемент

- 5.

1 Карбонатные породы

1 Карбонатные породы - 5.2 Глинистое сырьё

- 5.3 Корректирующие добавки

- 5.

- 6 Как делают цемент на производстве

- 6.1 Мокрый метод

- 6.2 Сухой способ

- 6.3 Комбинированные методики

- 7 Как сделать цемент в домашних условиях

- 8 Как приготовить цементный раствор

- 9 Из чего и как делают цемент – видео

Нормативные документы

Цемент, как и любой другой товар, обязательно должен пройти процедуру сертификации. Существует несколько ГОСТов и СНиПов, которые в той или иной степени касаются качества цементной смеси. Перечислим основные из них:

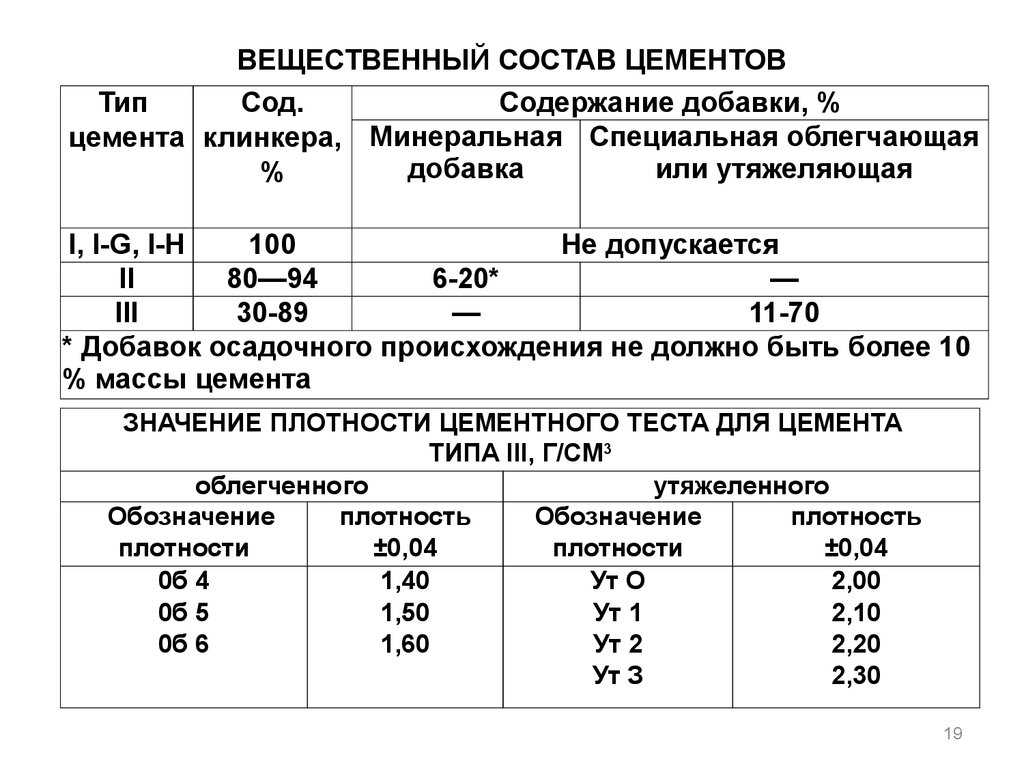

- ГОСТ 31108-2003 «Цементы общестроительные. Технические условия».

- ГОСТ 30515-97 «Цементы. Общие технические условия».

- ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия».

Здесь же можно найти ссылки на дополнительные акты и нормативные документы, которые могут пригодиться при глубоком изучении данного вопроса.

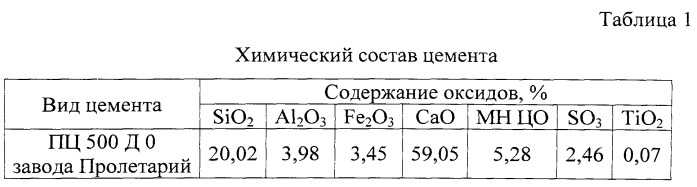

Химический состав цемента

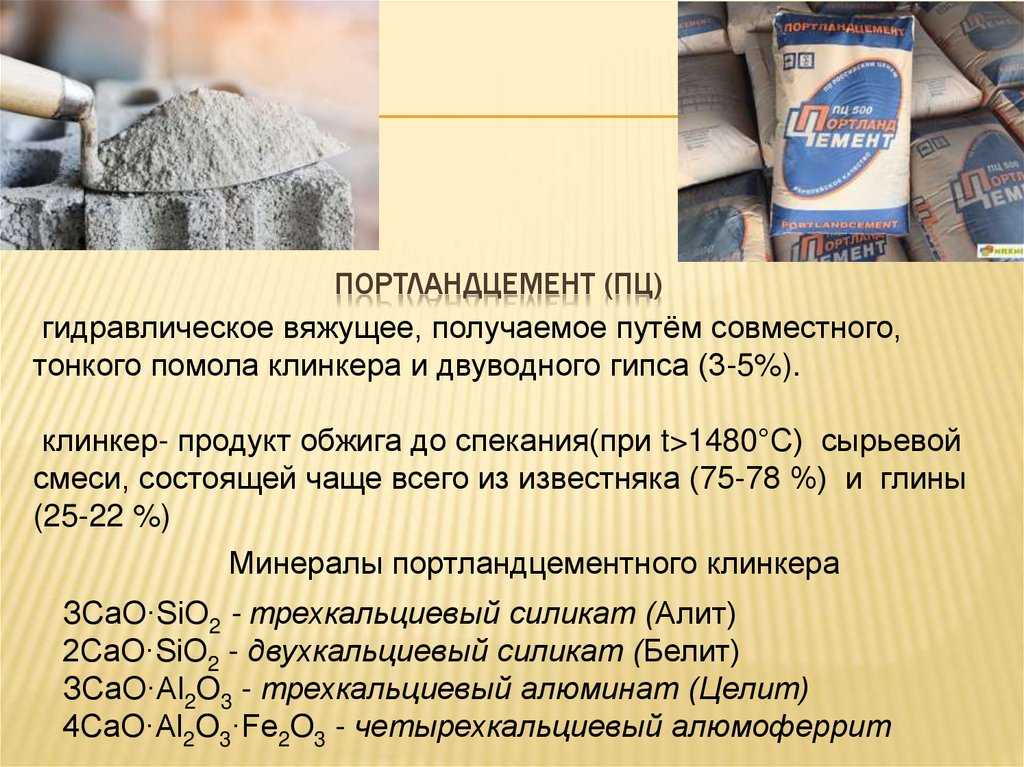

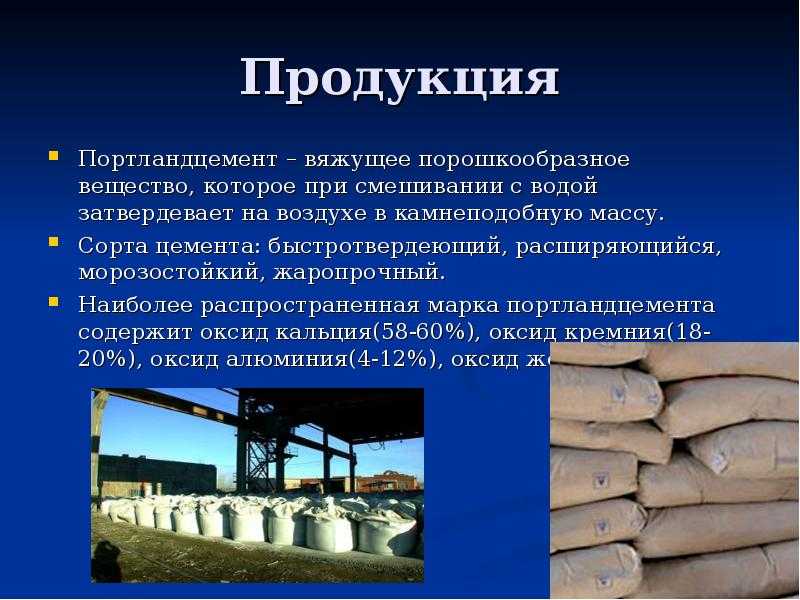

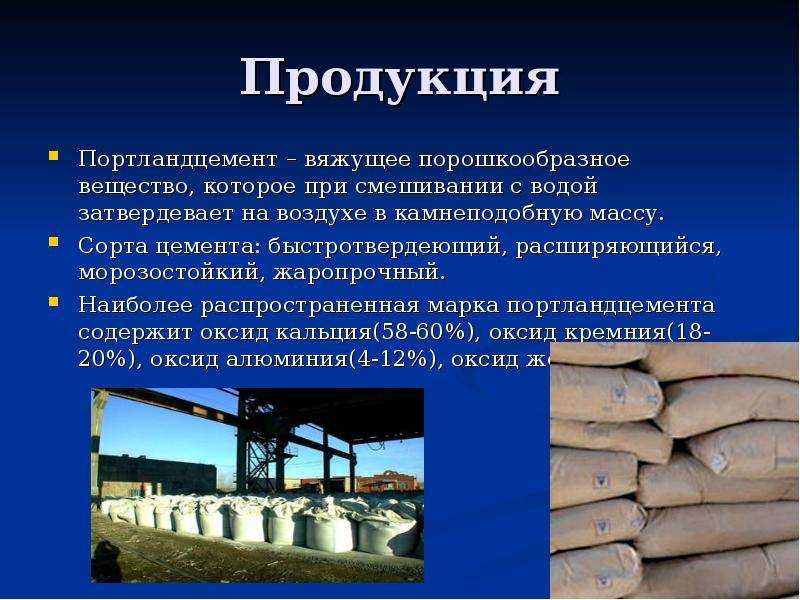

Сам по себе цемент − не что иное, как порошок. Его создают на основе клинкера. В составе могут содержаться разные компоненты и наполнители.

Гранулы клинкера (основного элемента, из которого создают цемент) получаются путём нагрева при экстремально высоких температурах известняка и глиныИнтересный факт! Когда цементный раствор застывает, его плотность не уступает плотности камня. Для создания искусственного камня используется тоже цемент.

Нагрев происходит до показателей +1450°C. Структура природных компонентов меняется, и получается новое вещество – клинкер. После этого полученное вещество соединяют с гипсом и перемалывают, в результате и получается знакомый всем цементный порошок.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос

«Вот так выглядит химический состав готового цементного порошка: 67% оксида кальция (СаО), 22% диоксида кремния (SiO2), 5% окиси алюминия (Al2О3), 3% оксида железа (Fe2O3), 3% прочие составляющие.

«

Основные характеристики

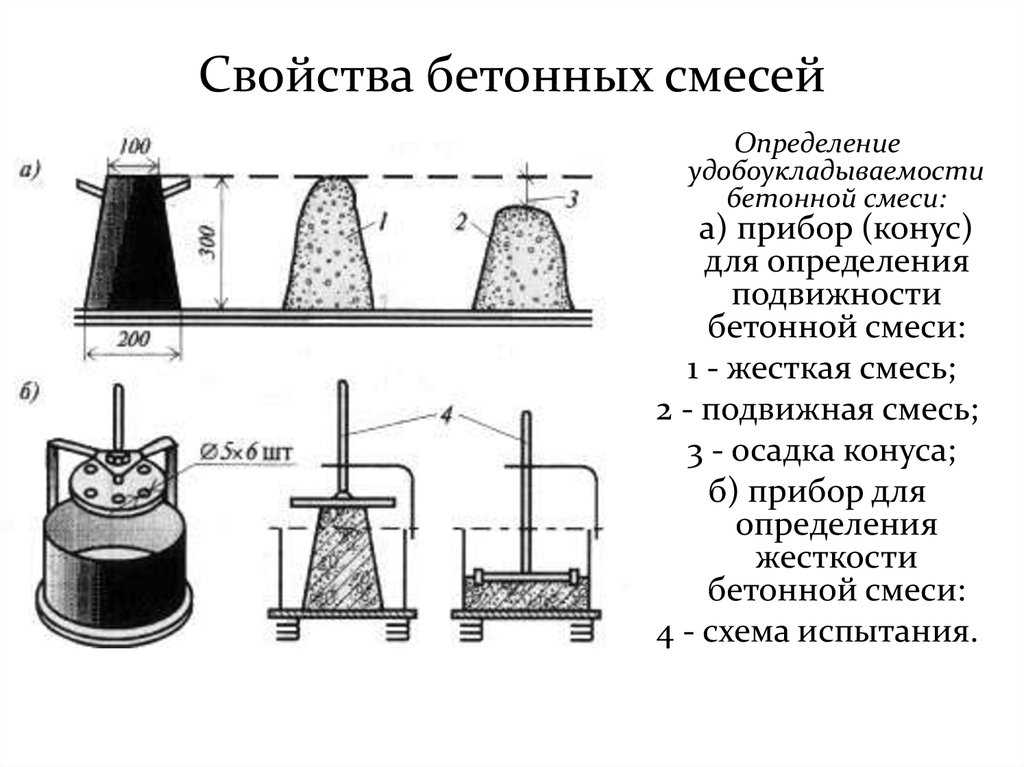

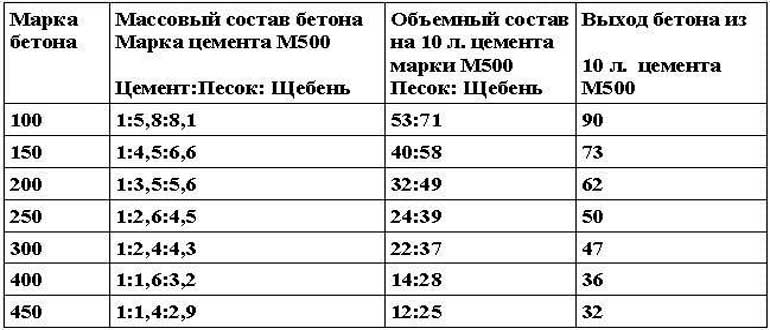

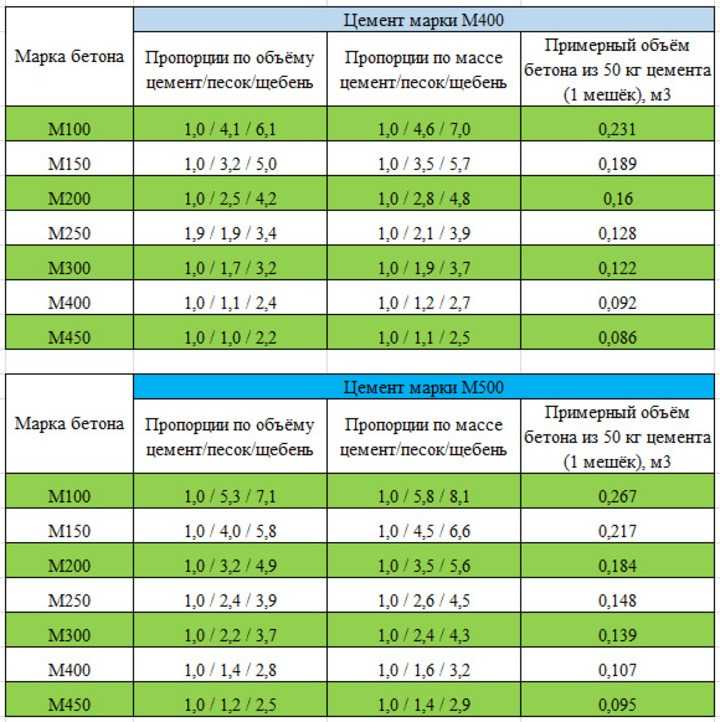

Для цемента главной технической характеристикой остаётся его марка, именно эта маркировка скажет о такой важной характеристике, как показатель максимальной нагрузки в кг.

Обычно этот показатель имеет обозначение буквой «М». Далее идут цифры, показывающие прочность, к примеру, М400 или М500Числа указывают на максимальный показатель нагрузки, которую может выдержать застывший цемент. Его ещё называют показателем прочности на сжатие. На практике такое значение говорит о весе, который способен выдержать материал и при этом не разрушиться. Например, при использовании цемента М200 нагрузка, которую сможет выдержать 1 см³, составляет 200 кг.

Интересно, что тестировать цемент разрешено только после полного высыхания, а это происходит через 28 суток и не ранее. После этого тестовый образец цемента укладывают под пресс и сжимают. Давление, при котором он начал разрушаться, и является его маркой. Причём процедуру повторяют шесть раз, а потом из 4 лучших показателей вычисляют среднее арифметическое. Показатель этот измеряется в МПа и кг/см².

Показатель этот измеряется в МПа и кг/см².

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос

«Буквой «Д» обозначаются данные о специальных добавках, использующихся в цементе. Например, Д10 говорит о том, что в сухую смесь добавили 10% добавок. Благодаря им удаётся придать готовой конструкции дополнительную прочность и морозостойкость.

«

Добавки могут влиять на износостойкость материала, его влагоустойчивость, защиту от коррозии, влиять на цвет и крепость. Выпускаются вяжущие вариации цемента от М300 до М800.Типы цемента по сфере использования

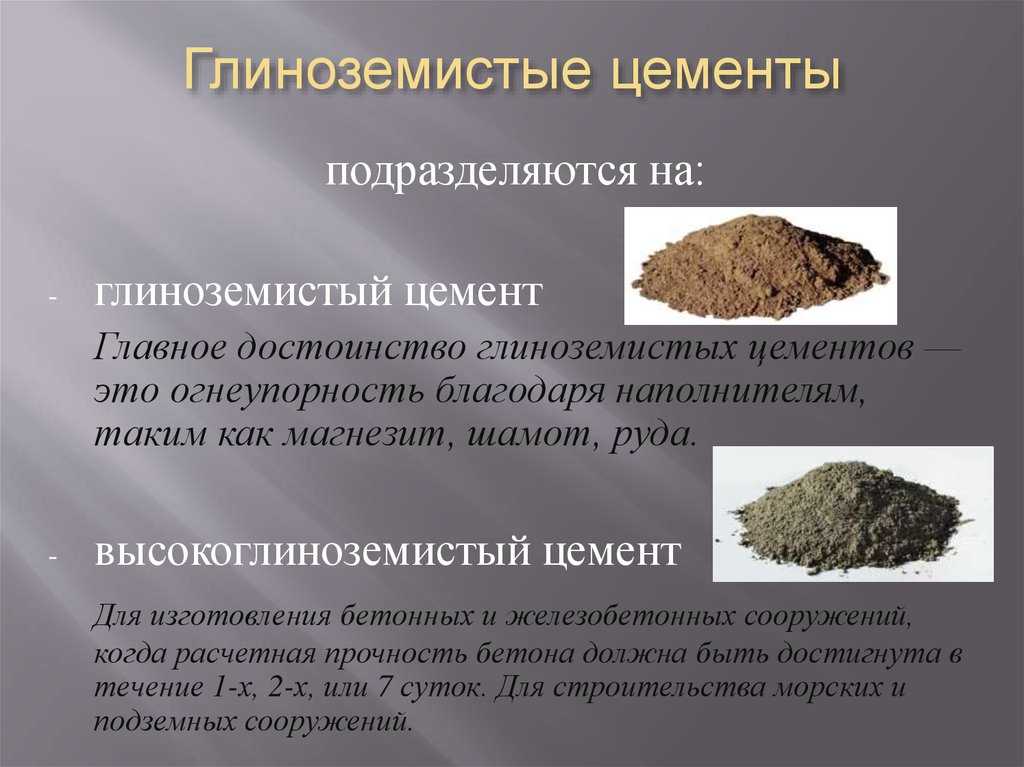

Как мы уже замечали ранее, на качество цементной смеси влияют разные добавки. От этого зависит его сфера применения и прочность. К примеру, морозостойкие образцы применяются в строительстве жилых домов и строений на территориях с суровым климатом, в сейсмически опасных зонах применяются добавки, увеличивающие параметры клейкости смеси. Они, в свою очередь, не дают бетонным конструкциям растрескиваться.

Они, в свою очередь, не дают бетонным конструкциям растрескиваться.

Самая популярная марка цемента с прочностью 400 кг/см³, или М400. Её используют для проведения самых различных строительных работИнтересный факт! В процессе заморозки вода, содержащаяся в бетоне, расширяется и начинает разрушать его изнутри. Однако современные технологии позволяют улучшить степень морозоустойчивости, в цементный порошок вносятся минеральные добавки, например, нейтрализованный древесный пек. Они создают прочную оболочку вокруг водяных частиц.

Чаще всего в цементную смесь добавляют разные добавки, процентное содержание которых может достигать 10 и 20%. Для возведения монолитных зданий использую цемент марки М500. У такого материала более высокая скорость застывания и прочность. Обычно именно из такой цементной смеси возводят перекрытия и несущие конструкции.

Из чего делают цемент

Обычно заводы по производству цемента строят там, где находятся залежи известняка и других пород, которые используются при создании клинкера. Главными природными элементами, из которых делают цемент, являются:

Главными природными элементами, из которых делают цемент, являются:

- ископаемые карбонатного типа: кристаллические породы, поддающиеся обжигу;

- глинистые материалы, а также горные породы осадочного характера минерального происхождения. Сырьё характеризуется вязкостью, применяется при сухом методе производства.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос

«При выборе цемента обращайте внимание на такой показатель, как тонкость помола. Чем мельче структура порошка, тем крепче будет смесь.

«

Карбонатные породы

Какие карбонатные породы используются при производстве цемента:

- мел (вариация известняка) – легко подвергается обработке, дёшев и универсален;

- мергель, или мергелистый известняк. Плюс этих пород в том, что в них находится достаточное количество влаги, кроме того, они содержат необходимые частички глины;

- известняковое сырьё, ракушечники, отличающиеся отсутствием включений кремния.

Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий; - карбонатные породы. Они характеризуются ценными физическими свойствами.

Глинистое сырьё

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки − разбавлены песчаной фракцией;

- сланцы – прочные глинистые породы;

- лёсс – неэластичная пористая порода с включением кварца.

Корректирующие добавки

Кроме минерального сырья, при производстве цемента используются специальные пластификаторы. Чаще всего используют добавки на базе ископаемых, содержащих плавиковый шпат, а также апатиты.

Важно! Основой любого вяжущего является цементный клинкер и всего 15-20% минеральных добавок.

Именно от него зависит крепость будущего цемента и прочие его характеристики.

Как делают цемент на производстве

Как и любое производство, создание цементной смеси происходит строго по специальной технологической схеме. И состоит из следующих этапов:

- Создание клинкера. Его, напомним, делают из известняка и глины в процентном соотношении 75×25. Смесь помещается в печь, при температуре примерно +1500°C происходит изменение состава. Образуется вязкое вещество, надёжно скрепляющее все гранулы клинкера. Получаемый клинкер охлаждается в специальных холодильных установках.

- Затем гранулы дополнительно дробят. Измельчение происходит в специальных перемалывающих мельницах. Они представляют собой барабаны с помещёнными туда стальными шариками.

- К измельчённому клинкеру добавляют также тонкодисперстный гипс и минеральные добавки.

Существуют разные технологии подготовки исходного сырья. Рассмотрим основные из них.

Рассмотрим основные из них.

Мокрый метод

Мокрая технология предполагает обязательное добавление воды на этапе измельчения, в этом случае вместо извести используется мел. При этом образуется специальная смесь, или шихта, которая затем повторно высушивается в печи, превращаясь в подобие стеклянного шара, который затем вновь измельчается. При этом себестоимость цемента значительно увеличивается. Считаете, что смесь, приготовленная таким способом, более прочная.

Сухой способ

Сухой способ – более дешёвый вариант. В этом случае на практике объединяют две технологические операции – помол и сушку смеси. В шаровую мельницу направляют горячие газы, которые и осуществляют просушку. Здесь на выходе получается уже готовый порошок.

Комбинированные методики

Комбинированный вариант объединяет в себе особенности мокрого и сухого способа. Технологии отличаются на каждом предприятии. Иногда вместо мокрого способа, допускающего увлажнение клинкера до 50%, используют варианты с понижением влажности на этом этапе до 18 или 20%. Второй метод предусматривает подготовку сухой смеси с последующим увлажнением до 14%, гранулированием, заключительным отжигом. Всё зависит от задач, которые стоят перед технологом.

Второй метод предусматривает подготовку сухой смеси с последующим увлажнением до 14%, гранулированием, заключительным отжигом. Всё зависит от задач, которые стоят перед технологом.

Как сделать цемент в домашних условиях

Несмотря на кажущуюся сложность производства цемента, сделать его своими руками в домашних условиях возможно. Понятно, что этот вариант не будет таким технологичным, как на заводе, и обжечь его при необходимой температуре также не получится. Однако кое-какие хитрости мы можем вам рассказать. Рассмотрим один из популярных рецептов создания состава, вполне подходящего для заделки щелей и стяжек. Для создания смеси нам потребуется водная известь, каменная зола и обычная вода.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос

«При создании смеси берутся равные пропорции ингредиентов.

«

Вещества аккуратно перемешиваются до получения однородной консистенции. Помните, что этот состав «схватывается» практически моментально. Поэтому смешивать его очень много не нужно

Помните, что этот состав «схватывается» практически моментально. Поэтому смешивать его очень много не нужноЕщё один популярный рецепт создаётся с применением обычного глицерина. Для этого необходимо взять свинцовый глёт, его растирают до тонкого состояния, высушиваем в печи, можно на обычном металлическом противне. В такой «клинкер» добавляется глицерин. Такой цемент больше всего похож на магазинный аналог.

Интересный факт! Один из самых неоднозначных способов создания цемента на основе крови придумали в Китае. В качестве одного из ингредиентов применяется свиная кровь. Несмотря на то, что моральная сторона вопроса вызывает этические споры. Говорят, что по крепости такой цемент не уступает камню.

Как приготовить цементный раствор

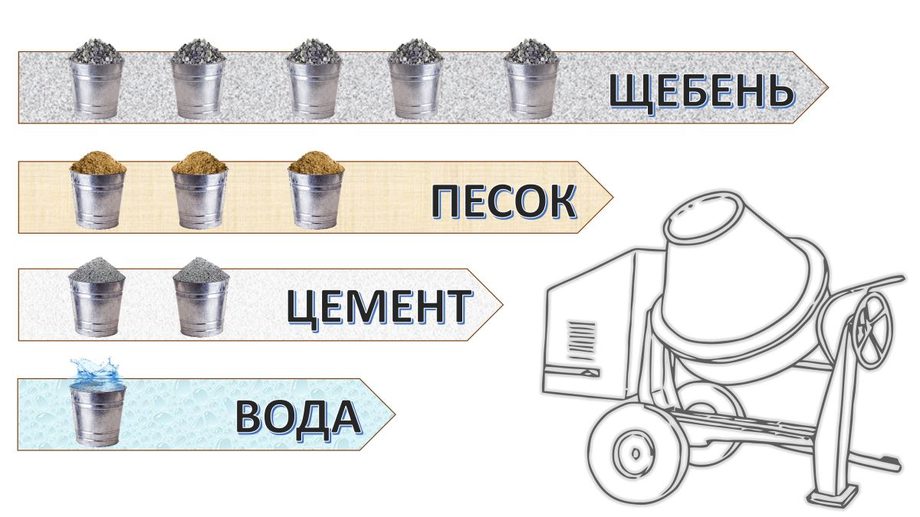

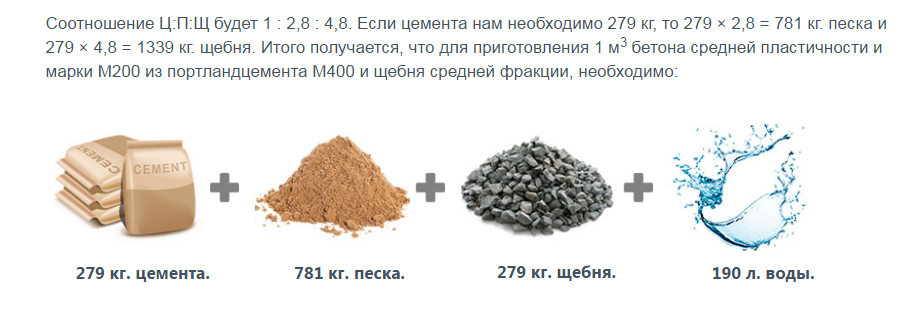

В обычный кладочный раствор добавляется цемент и песок в долях 1:3. По желанию к нему можно засыпать пластификаторы.

Такой состав чаще всего применяют для шпатлёвки швов и трещин, кладки кирпича, стяжки бетонных конструкций, выравнивания полаМыльные и моющие средства в смесь добавлять нельзя, они со временем вымываются из состава и могут стать причиной возникновения трещин. Для выравнивания небольших трещин подойдёт приготовление цементной пасты без использования песка. Однако в качестве вяжущего вещества может выступать любой подручный материал. Даже яичный желток. В смесь при этом добавляется совсем немного воды. Такая масса практически не оставляет шероховатостей, подходит для финальной отделки стыков и неровностей.

Для выравнивания небольших трещин подойдёт приготовление цементной пасты без использования песка. Однако в качестве вяжущего вещества может выступать любой подручный материал. Даже яичный желток. В смесь при этом добавляется совсем немного воды. Такая масса практически не оставляет шероховатостей, подходит для финальной отделки стыков и неровностей.

Из чего и как делают цемент – видео

А для того чтобы закрепить полученную информацию, посмотрите обучающее видео, из чего делают цемент.

Watch this video on YouTube

А если у вас есть вопросы к автору статьи, задавайте их в комментариях.

Из чего делают строительный цемент на заводе

О бетоне

Содержание

- Первая стадия. Добыча и подготовка сырьевой смеси

- Вторая стадия. Сырьевая смесь и ее подготовка

- Третья стадия. Обжиг

- Четвертая стадия. Помол клинкера и добавок

Цемент –незаменимый материал, без которого нельзя представить ни один строительный объект. Уникальность материала неоспорима, ведь так или иначе он участвует практически во всех строительных этапах. Современные комбинаты используют три базовых метода изготовления цемента, которые зависят от метода подготовки сырьевого материала к обжигу: мокрая технология, сухая и полумокрая (комбинированная). Как устроить производственную базу, зависит от возможностей каждой компании: технологических, технико-экономических.

Уникальность материала неоспорима, ведь так или иначе он участвует практически во всех строительных этапах. Современные комбинаты используют три базовых метода изготовления цемента, которые зависят от метода подготовки сырьевого материала к обжигу: мокрая технология, сухая и полумокрая (комбинированная). Как устроить производственную базу, зависит от возможностей каждой компании: технологических, технико-экономических.

Технология изготовления портландцемента делится на три ключевые стадии:

Механическая — отвечает за добычу, подготовку и переработку сырья, цель которой получить необходимую смесь для последующей термической обработки путём обжига. К таким операциям относятся измельчение, перемешивание и корректировка.

Стадия термической обработки отвечает за обжиг сырья в высокотемпературных печах, целью которой станет получение клинкера – базовой составляющей цемента.

Стадия помола и смешивания компонентов для получения сухой смеси, состоящей из нескольких компонентов: клинкера, гипсовых вяжущих веществ и активных минеральных добавок, которые будут влиять на тип цемента.

Первая стадия. Добыча и подготовка сырьевой смеси.

Основные компоненты портландцемента — это натуральное сырье: глина, известняк, мел. Из экономических соображений производственные узлы по возможности устанавливают недалеко от карьеров добычи этих материалов. Наряду с поставками из карьеров нередко приходится дополнительно обеспечивать производство сырьевыми компонентами от партнёров, чтобы гарантировать требуемое качество сырья по химическому составу. Так же дополнительные закупки проводят для обеспечения производства недостающими материалами, такими как гипс, зола, пирит, боксит и так далее.

Составляющие цемента можно разделить на 4 группы оксидов, каждая из которых по составу является соединением химического элемента с кислородом:

- оксид кальция (СаО), в эту группу входят глинисто-карбонатные горные породы, такие как известняк, мел или мергель;

- оксид кремния (Si₂O3), к ней относятся мелкозернистые осадочные горные породы, например, песок, глина, шлак, сланцы;

- оксид алюминия(Al₂O3) – бокситы;

- оксид железа(Fe₂O3) – железная руда.

Первая вторая. Сырьевая смесь и ее подготовка

Месторождения природного известняка разрабатывают открытым способом. Применяемый технологический метод зависит от оснащения карьера и типа известняковой породы. Для добычи горных пород используют взрывной, экскаваторный, комбайновый способы. Там же, в карьере на производственных узлах измельчают известняк, используя стационарные дробильные установки. Далее по ленточному конвейеру, протяжённость которого доходит до 7 км, материал доставляют до производственной площадки, где его укладывают штабелями в разных направлениях. На этапе дробления необходимо провести анализ твёрдой породы, для этого над конвейерным транспортёром устанавливают анализатор РФА. Установка определяет химический состав известняка для последующей корректировки.

Современные производственные площадки оснащены специальными дозаторами, чтобы с точностью вымерять весовое соотношение всех компонентов.

На устаревших цементных заводах процесс не настолько технологичный, что в результате приводит к повышению издержек. На таких заводах карьерный материал доставляют до производственных площадок на автомобильном или железнодорожном транспорте. Что в целом ухудшает экономические показатели производственного процесса. Вместо ленточных конвейеров применяют грейферные краны. Трудозатраты и время на производственный цикл увеличиваются, повышая себестоимость.

На таких заводах карьерный материал доставляют до производственных площадок на автомобильном или железнодорожном транспорте. Что в целом ухудшает экономические показатели производственного процесса. Вместо ленточных конвейеров применяют грейферные краны. Трудозатраты и время на производственный цикл увеличиваются, повышая себестоимость.

На этапе подготовки сырьё проходит еще одну стадию — помол. В зависимости от оснащённости производственной линии, используется технология сухого, мокрого или полумокрого помола. В первом случае технологическая линия оснащена мощными мельницами. Нижняя часть оборудования измельчает известняк, в верхней части происходит сепарирование на фракции. Грубую фракцию оставляют для вторичного измельчения, мелкую отправляют на следующую производственную стадию. В процессе помола сырьевая мука просушивается до состояния влажности — 0,5%.

До термической обработки сырьевую смесь хранят в специальных складах сыпучих материалов, где для усреднения концентрации сыпучих компонентов через люки аэрации подаётся сжатый воздух.

Для метода мокрого и комбинированного помола сырьевую смесь подготавливают в виде шлама, увлажняя его до 40%. Сырьевую муку перемалывают в мельницах, работающих по принципу самоизмельчения, типа гидрофол. Погруженный в барабанный отсек печи, шлам разрушается под действием вращательных движений посредством ударов друг о друга. Таким образом происходит одновременное дробление и помол известняка. Состав сырьевой смеси доводят до нужной формулы в специальных бассейнах. При такой технологии производства, как и при сухом методе, шлам усредняют путём воздействия сжатого воздуха, только делают это в шламовом бассейне. Полумокрый метод отличается от мокрого тем, что перед обжигом смесь пропускают через пресс-фильтр для её обезвоживания.

Чтобы получить клинкер высокого качества, используют первосортное сырьё, которое в дальнейшем определит качество цемента. При анализе сырьевой муки исследуют следующие модульные показатели:

Силикатный модуль – отношение грамм-молекул оксида кремния к числу грамм-молекул оксидов алюминия и железа. Чем выше силикатный модуль, тем хуже способность к обжигу у сырьевой смеси. Оптимальное соотношение измеряется в процентах и варьируется в пределах 2.2-2.8.

Чем выше силикатный модуль, тем хуже способность к обжигу у сырьевой смеси. Оптимальное соотношение измеряется в процентах и варьируется в пределах 2.2-2.8.

Глиноземный (алюминатный) модуль – соотношение грамм-молекул двух оксидов — алюминия и железа, для контроля состояния жидкой фазы клинкера на этапе обжига, также говорит о взаимосвязи минералов в материале, нормальный показатель 1.5-2.5%.

Говоря о влиянии модулей друг на друга, можно отметить, что если показатель алюминатного модуля высокий, а силикатного, наоборот, низкий, то цемент будет слишком быстро схватываться. Добавление гипса корректирует сроки твердения.

Коэффициент насыщения кремнезема известью (КН) – показывает неполноту насыщения кремнезёма оксидом кальция в процессе образования клинкера. Нормативный показатель находится в интервале от 0.92 до 1 %.

Коэффициент однородности сырьевой смеси – говорит о химическом составе и его стабильности. Для производства сухим способом показатель должен быть не больше 14, применение мокрого или комбинированного способов должно обеспечивать показатель не больше 10 %.

Третья стадия. Обжиг

Обжиг смеси и получение клинкера — самая важная стадия производственных процессов.

Эксплуатационные свойства цемента напрямую зависят от качества клинкера, температуры и времени обжигания. Дело в том, что в естественных условиях основные компоненты сырьевой смеси не вступают в химическую реакцию друг с другом, но процесс взаимодействия между глиной, известняком и другими компонентами запускается при нагревании.

Чаще всего промышленные предприятия оснащены печными агрегатами вращающегося типа. Основные составляющие агрегата – это печь, холодильник, топочные устройства, вентиляторы, дымососы, пылеулавливатели. Вращающиеся печи делятся на два типа – для сухого и мокрого способов производства.

Вращающийся барабан сварен из стальных обечаек, зона обжига барабанной печи облицована внутри огнеупорной футеровкой, за счет чего снижается температура воздействия на металлические сварные кольца. Барабан печи расположен под небольшим уклоном и совершает вращательные движения вокруг продольной оси с частотой от 0,5 до 4 оборотов в минуту, с учётом производительности агрегата.

Если сухой метод производства цемента сравнивать с мокрым, то он считается более технологичным, современным и экономичным. Печное оборудование потребляют энергии на 30-40% меньше за счет того, что отсутствует одна из рабочих фаз — необходимость в испарении влаги клинкера.

Печную установку можно поделить на температурные зоны с разной функциональностью:

В зоне сушки поддерживается температура до 200°С, здесь из шлама испаряется излишняя влага.

В зоне подогрева, где температура варьируется в пределах 200 — 650°С происходит процесс дегидратации, в результате чего глинистый компонент обезвоживается, выгорают органические примеси.

В зоне декарбонизации поддерживается температурный режим от 650 до 1000°С. Здесь из вещества удаляется углерод путём разложения карбонатов кальция и магния, которые под воздействием температур переходят в оксиды этих химических элементов — СаО и МgO.

В зоне спекания клинкера при диапазоне температур 1300-1450°С активируется движение молекул в сырьевых компонентах и в веществе формируются минералы, которые влияют на конечные эксплуатационные свойства цемента.

- Клинкерные минералы, образовавшиеся при обжиге, определяют свойства будущего портландцемента и оказывают следующее влияние:

- Алит или трехкальциевый силикат (С₃S) – основной минерал портландцемента отвечает за ускоренный набор начальной и марочной прочности;

- Белит или двухкальциевый силиката (С₂S) – отвечает за медленный набор прочности, в течение длительных сроков затвердевания;

- трехкальциевый алюминат (С₃А) – наиболее активный минерал, не обладает высокой прочностью, но в значительной степени влияет на ускорение набора начальной прочности;

- четырехкальциевый алюмоферрит (С₄АF) – отличается умеренной скоростью твердения и средним тепловыделением, его влияние на физико-химические свойства портландцемента не столь значительны, но минерал определяет цвет цемента. Чем выше содержание, тем интенсивнее цвет.

Вместе с полезными минералами при нагревании в клинкере образуются нежелательные компоненты, в основном оксиды: магния, калия, натрия. Побочные продукты попадают в клинкер и в результате сгорания топлива, допустимое количество неблагоприятных веществ может отразиться на свойствах цемента и экологической атмосфере на предприятии, поэтому содержание таких элементов нормируется и контролируется.

Далее клинкерную массу охлаждают в холодильном отделении до 100°С. После охлаждения клинкер поступает в крытые хранилища для сыпучих веществ, ожидая дальнейшей переработки.

Четвертая стадия. Помол клинкера и добавок

Заключительная рабочая стадия получения готового цемента — размол клинкера совместно с добавками или по отдельности с последующим смешиванием. Процесс полностью механический, его проводят в мельничных установках закрытого или открытого типа. От помола сырьевых компонентов на стадии подготовки, этот процесс отличается тем, что клинкер значительно твёрже, к тому же конечная фракция цементного зерна должна иметь заданные критерии по составу и размеру.

Принцип работы помольного агрегата сводится к следующему:

- Клинкерный материал, обогащённый добавками транспортируется по ленте конвейера из силосов в мельницу.

- После помола материал высыпается в разгрузочную цапфу, затем поступает на элеватор. Цементную муку просеивают через сито с размером ячейки 0,08 мм, по процентному остатку определяют тонкость помола, остаток непросеянного цемента должен быть не более 15%.

- Элеватор переносит перемолотый клинкер в сепаратор центробежной силы, где разделяется на муку и крупу по размеру фракций. Тонкий помол считается готовым продуктом, крупу отправляют на вторичный помол в мельницу.

- Двухкамерные пневматические насосы переносят готовый цемент по трубопроводу на склад сыпучих материалов. Камеры работают попеременно. Если в правую поступает цемент, то из левой сжатым воздухом выталкивается пылевоздушная смесь.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

На современных технологических линиях помол осуществляют методом замкнутого цикла, что позволяет добиться высокого качества портландцемента со стабильными физико-химическими свойствами. При использовании такой схемы после сепаратора выходит цементная мука с заданными характеристиками. Это положительно влияет на энергосберегающий ресурс промышленного производства. Высокотехнологичные помольные агрегаты с автоматическим управлением оснащены контрольными измерителями.

Размолоспособность клинкера зависит не только от способа обжига, но и от состава клинкерных минералов. Клинкер, полученный в шахтной печи, имеет более пористую структуру и легче перемалывается. Коэффициент размолоспособности у такого клинкера 1,25. Коэффициент у клинкера, полученного во вращающейся печи равен 1.

Некоторые производственные линии c мельницами открытого цикла не используют в схеме сепаратор. На таких линиях цемент отправляется в хранилище сразу после мельничного агрегата. Качество такого цемента ниже.

До отгрузки потребителю готовый цемент хранится на силосных складах. Конструктивно современные силосы устроены в виде обратного усечённого конуса из железобетона или металла.

Анализ применяемых технологий позволяет сделать вывод, что наиболее технологичным и современным считается сухой метод. Именно такие технологии использует LafargeHolcim на своих цементных заводах. Помимо получения продукции с высокими эксплуатационными характеристиками и физико-химическими свойствам, данный метод позволяет значительно снизить расходы потребляемого топлива, сократить не менее 40 % объема газовых выбросов печной переработки, сократить потребление пресной воды и при этом с 1 м³ печи получить большее количество клинкера.

Из чего состоит цемент? | Как это используется?

Цемент — вяжущий материал по преимуществу , основной компонент бетона .

1 Из чего состоит цемент?

2 Какое значение имеет цемент?

3 Свойства цемента

3.1 Прочие свойства цемента:

4 Использование цемента в промышленном строительстве

5 Связанные статьи

Цемент — слово, происходящее от латинского cæmentum, что означает раствор. Это происхождение не является странным, потому что, по сравнению с другими древними цивилизациями, римляне использовали цемент в качестве связующего материала для своих конструкций.

Портландцемент является наиболее широко используемой версией в мире строительства , так как он используется при строительстве мостов, плотин, зданий, плит, стен, полов и т. д. В промышленной среде цемент значительно эволюционировал, что делает его неотъемлемая часть его структур.

Из чего состоит цемент?

Цементная композиция зависит от ее классификации.

Что такое цемент | BECOSAN®Основная классификация цемента основана на происхождении его основных компонентов. Следовательно, 9Цемент 0025 может быть глинистым или пуццолановым .

Глинистый цемент производится из глины и известняка. В то время как пуццолановый цемент состоит из пуццоланов, которые в основном представляют собой вулканический пепел.

Портландцемент относится к глинистому типу. Поскольку он наиболее широко используется и известен, мы сосредоточимся на его составе.

Таким образом, с химической точки зрения он состоит из следующих оксидов:

- Кремнезем (SiO2): этот оксид составляет от 19и 25% цемента.

- Глинозем (Al2O3): переменное количество от 3,5 до 8% цемента.

- Оксид железа (Fe2O3): его доля колеблется от 2,5 до 4,5% от общего количества.

- Известь (CaO): преобладающий компонент, составляющий от 62 до 65% цемента.

- Гипс (SO3): составляет 1,5 и 4,5% материала.

- Магнезия (MgO): его доля составляет от 0,5 до 5% смеси.

- Щелочи (Na2O, K2O): количество этого оксида колеблется от 0,2 до 1,2% от общего количества.

Какое значение имеет цемент?

Цемент является важным материалом в строительстве, так как благодаря этому компоненту достигается образование бетона. Соединение каменных заполнителей и песка было бы невозможно без цемента, так как он отвечает за , позволяя их соединить в единую непротиворечивую смесь.

Цементная композиция | BECOSAN®Когда цемент смешивается с другими компонентами бетона и вступает в контакт с водой, происходит химическая реакция, называемая гидратацией. Это явление приводит к процессу отверждения .

Проще говоря, в процессе отверждения частицы камня окружены гелем, который со временем увеличивается. Это заставляет остальные материалы сливаться и образовывать единую пастообразную массу, известную как бетон.

Это заставляет остальные материалы сливаться и образовывать единую пастообразную массу, известную как бетон.

Гидратация вызывается в основном оксидом кальция (известью) и водой, поэтому это не уникальный процесс цементирования, другие вяжущие также используют его, например, в извести и гипсе.

Однако не все известные вяжущие вещества могут создать такой универсальный и стойкий материал, как бетон. Цемент имеет состав, который был усилен и очищен в течение лет, так что это своего рода улучшенная гидравлическая известь.

Свойства цемента

Основными физико-химическими свойствами цемента являются :

- Тонкость : важным фактором гидратации является контактная поверхность. Следовательно, чем мельче частицы цемента, тем быстрее будет происходить процесс гидратации, в результате чего прочность цемента нарастает быстрее.

- Время отверждения : когда цемент вступает в реакцию с водой и образует бетонную массу, эта смесь будет иметь постоянную пластичность в течение ограниченного периода времени.

Тогда смесь будет постепенно затвердевать.

Тогда смесь будет постепенно затвердевать. - Нормальная консистенция: относится к текучести смеси при определенном количестве воды. Эта характеристика связана с качеством цемента и временем его отверждения.

- Механическая стойкость: цемент придает бетону механическую стойкость. Однако качество и пропорции других компонентов также влияют на прочность бетона, хотя и в меньшей степени.

- Теплота во время гидратации : гидратация является экзотермической реакцией, это означает, что она выделяет тепло. Это позволяет указать максимальную температуру, которую будет развивать бетон, а также время ее достижения.

Другие свойства цемента:

- Ложное схватывание.

- Объемная стабильность.

- Содержание воздуха.

- Модуль потока.

- Вторичные соединения.

- Потери при прокаливании.

- Нерастворимый остаток.

- Удельный вес и относительная плотность.

Использование цемента в промышленном строительстве

Основное использование цемента в промышленном строительстве — это формирование бетона , используемого для строительства плит , стен, кирпичей, монолитных элементов и т. д.

д.

Кроме того, цемент позволяет использовать железобетон , который представляет собой армирующий бетон со стальной сеткой и/или волокнами (синтетические или металлические), чтобы он лучше противостоял нагрузкам.

Железобетон необходим для изготовления колонн, фундаментов, балок и других элементов, которые являются частью конструкции промышленного склада.

Однако армированный бетон особенно подходит для изготовления плит перекрытий , которые затем могут подвергаться различным финишным обработкам для оптимизации поверхности промышленного пола и предотвращения серьезного повреждения тяжелых машин.

Это делает чистую смесь цемента не самым рекомендуемым материалом для полов из-за его пониженной твердости, которая может вызвать ускоренный износ поверхности.

Вместо этого обычно выбирают бетонные полы , одним из основных компонентов которых является цемент.

Бетонные плиты требуют обработок, основанных на герметизации и упрочнении поверхности . Система BECOSAN® выделяется тем, что обеспечивает эффективную защиту, упрощающую уход за полом.

Связанные статьи

- Раствор

- Быстросхватывающийся цемент

- Полированный цементный пол

- Бетон

Используйте эти кнопки, чтобы поделиться одним щелчком мыши в вашей любимой социальной сети.

Цемент: самый разрушительный материал в мире или двигатель прогресса?

Ежегодно мы используем более 4 миллиардов метрических тонн цемента, и при его производстве выбрасывается почти 3 миллиарда метрических тонн CO2. И все же без этого материала не обойтись.

Так компании работают над снижением воздействия на окружающую среду. Это, несомненно, одно из самых знакомых явлений для всех нас. Он был рядом с нами в больнице, когда мы родились. Это было с нами в первый день в школе, почти наверняка в первый день на работе или в первый полет. Бетон, возможно, является отличительной чертой антропоцена. Несколько лет назад The Guardian назвал его «самым разрушительным материалом на Земле». И все же Вацлав Смил, член Канадской академии наук, подсчитал, что если бы полы в самых бедных домах мира были сделаны из цемента, а не из земли, паразитарные заболевания уменьшились бы на 80 процентов.

Бетон, возможно, является отличительной чертой антропоцена. Несколько лет назад The Guardian назвал его «самым разрушительным материалом на Земле». И все же Вацлав Смил, член Канадской академии наук, подсчитал, что если бы полы в самых бедных домах мира были сделаны из цемента, а не из земли, паразитарные заболевания уменьшились бы на 80 процентов.

Бетон является наиболее потребляемым материалом в мире, и, по данным Цюрихского политехнического института, с начала промышленной революции было отлито около 900 миллиардов метрических тонн (эквивалентно заливке 1-метрового слоя бетона на весь Ирак).

Бетон, пожалуй, отличительная черта антропоцена.

Воздействие этого на экосистемы нетрудно представить. В последнее время мировое производство цемента (который, как мы увидим, не то же самое, что бетон) составляет немногим более 4 миллиардов метрических тонн в год (в 1995). Китай является крупнейшим производителем с 2 200 миллионами метрических тонн. По данным Королевского института международных отношений Великобритании (Chatham House), в обычном сценарии мировое производство цемента, обусловленное растущей урбанизацией и инфраструктурными проектами в менее экономически развитых странах, должно достичь 5 миллиардов метрических тонн. в год в течение следующих трех десятилетий.

По данным Королевского института международных отношений Великобритании (Chatham House), в обычном сценарии мировое производство цемента, обусловленное растущей урбанизацией и инфраструктурными проектами в менее экономически развитых странах, должно достичь 5 миллиардов метрических тонн. в год в течение следующих трех десятилетий.

Что такое цемент?

Но давайте начнем с самого начала. Ранние формы цемента уже использовались в древние времена — вы, возможно, помните, как в школе учили смесь известкового раствора и пуццолана, которую римляне использовали для opus caementitium при строительстве своих акведуков. Современный вариант был создан в 1824 году, когда англичанин Джозеф Аспдин запатентовал портландцемент, на котором основаны почти все современные виды цемента. Что такое цемент? По сути, это вяжущее, которое активируется при соединении с водой (гидравлическое вяжущее).

Может быть изготовлен из мергелей, известняков или глин, нагретых до 2642 градусов (температура лавы), что приводит к прокаливанию, распаду известняка на оксид кальция и углекислый газ. Полученный материал известен как клинкер, который измельчается и смешивается с мелом, превращаясь в цемент. Между обжигом и потреблением энергии производство одной метрической тонны цемента приводит к приблизительному выбросу 1 метрической тонны CO2 в атмосферу. Добавление песка и гравия (известных как заполнители) к цементу дает бетон. На один кубический метр бетона требуется около 300 килограммов цемента, один кубический метр заполнителей и 120 литров воды.

Полученный материал известен как клинкер, который измельчается и смешивается с мелом, превращаясь в цемент. Между обжигом и потреблением энергии производство одной метрической тонны цемента приводит к приблизительному выбросу 1 метрической тонны CO2 в атмосферу. Добавление песка и гравия (известных как заполнители) к цементу дает бетон. На один кубический метр бетона требуется около 300 килограммов цемента, один кубический метр заполнителей и 120 литров воды.

От сырья к воде: потребление цементной промышленности

На строительный сектор приходится около 50 процентов всего добываемого в мире сырья, что составляет 42 миллиарда метрических тонн в год (вес горы, выполненной из 14 миллиардов внедорожников Land Rover Discovery).

Одна метрическая тонна CO2 на каждую метрическую тонну цемента — это далеко не то, что можно было бы назвать деятельностью, благоприятной для климата. На самом деле, цементная промышленность отвечает примерно за 5-9процент (в зависимости от оценки) общих антропогенных выбросов, чуть ниже химической промышленности и более эффективен, чем металлообработка или авиация. «С его 2,8 миллиардами метрических тонн, если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов двуокиси углерода после США и Китая», — говорится в The Guardian. Несмотря на снижение потребления энергии, для того, чтобы топить печи, чтобы они достигли почти 2732 градусов, требуется более или менее 5 процентов мирового потребления энергии.

«С его 2,8 миллиардами метрических тонн, если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов двуокиси углерода после США и Китая», — говорится в The Guardian. Несмотря на снижение потребления энергии, для того, чтобы топить печи, чтобы они достигли почти 2732 градусов, требуется более или менее 5 процентов мирового потребления энергии.

При более внимательном рассмотрении производственного процесса мы можем сосредоточиться на воде: на одну метрическую тонну клинкера требуется почти 500 литров. Согласно исследованию, опубликованному в журнале Nature, на это приходится 9 процентов глобального промышленного использования воды. «Потребность в воде огромна и особенно обременительна в тех регионах Земли, где нет изобилия пресной воды», — говорит Кристиан Мейер из Колумбийского университета. «Бетонная промышленность использует около 1 миллиарда кубометров воды каждый год».

С его 2,8 миллиардами метрических тонн, если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов двуокиси углерода в мире.

А когда изделия из цемента (здания) подходят к концу, они становятся основным источником отходов: в Европе на них приходится более трети всех производимых отходов, около 500 миллионов метрических тонн.

Инновации в цементе

Невозможно не заметить большие преимущества этого материала: он универсален, дешев, чрезвычайно прочен, имеет очень долгий срок службы и на 100 % пригоден для повторного использования. Однако с такой визитной карточкой глобальная бетонная промышленность неизбежно становится одним из важнейших фронтов экологического перехода и борьбы с изменением климата.

Как мы увидим, компании предпринимают шаги. Однако Джоанна Лене из Chatham House, соавтор отчета Феликса Престона о низкоуглеродных инновациях в цементе, делает полезную оговорку: их существующие бизнес-модели. И, в отсутствие сильного сигнала ценообразования на выбросы углерода, мало краткосрочных экономических стимулов для внесения изменений».

Мы можем попытаться дать краткий, но явно не исчерпывающий обзор действующих инициатив. Они будут представлены в алфавитном порядке.

Они будут представлены в алфавитном порядке.

Сокращение выбросов углерода

C для двуокиси углерода. Если половину выбросов можно объяснить химическими реакциями между материалами, из которых состоит клинкер, первым решением может быть замена этих материалов и уменьшение количества клинкера в цементе и бетоне. Часть клинкерного сырья уже заменяется отходами производства других отраслей производства, обладающими такими же химическими и физическими свойствами. К ним относятся зола от угольных электростанций и доменный шлак от производства стали, оба являются хорошими примерами промышленного симбиоза.

«Сегодня в Европе около 5 процентов сырья, используемого для производства клинкера, около 9 миллионов метрических тонн в год, состоит из переработанных материалов и золы от процессов сжигания», — утверждает Никос Николакакос, менеджер по окружающей среде и ресурсам. в Cembureau, европейской ассоциации производителей цемента (в которую также входят Турция, Швейцария, Норвегия и Великобритания, достигая 6 процентов мирового производства).

По всему миру построено пятьдесят установок по улавливанию и хранению углерода, все пилотные установки, две связаны с цементными заводами.

В том же секторе была запущена программа ЕС ReActiv (Активация промышленных остатков для устойчивого производства цемента) для соединения цепочек поставок цемента и алюминия, использования остатков бокситов (побочные продукты производства алюминия) в производстве цемента, тем самым сокращая отходы кальцинирования и Выбросы CO2.

Vertua, линейка изделий из низкоуглеродистого бетона (до 70% меньше, по словам производителя), производимых мексиканской транснациональной компанией Cemex, используется при строительстве высокоскоростной железной дороги HS2 в Великобритании. Доля клинкера в цементе Cemex снизилась с 85,5% в 19сегодня от 90 до 77 процентов.

Том Шулер, бывший генеральный директор Solida Technologies, рассказал на конференции TED об инновациях в этой компании, которая недавно получила почти 80 миллионов долларов от нескольких инвестиционных фондов. «Мы используем меньше известняка и обжигаем печь при более низкой температуре, что приводит к сокращению выбросов CO2 на 30 процентов».

«Мы используем меньше известняка и обжигаем печь при более низкой температуре, что приводит к сокращению выбросов CO2 на 30 процентов».

Цемент Solida Technologies «не вступает в реакцию с водой, но затвердевает при контакте с CO2, уловленным в других промышленных системах. Запускаемая химическая реакция «расщепляет» углекислый газ с образованием известняка». По сути, вместо выделения CO2 этот цемент, который до сих пор использовался только для изготовления сборных изделий, поглощает парниковый газ, сокращая выбросы на 70 процентов и экономя значительное количество воды.

Аналогичное решение предлагает канадская фирма CarbonCure, которая впрыскивает в бетон углекислый газ, химически преобразованный в минерал.

Улавливание CO2

Упомянутые здесь решения, хотя и чрезвычайно интересны, по-прежнему являются нишевыми. У них многообещающие приложения, но они все еще недоступны для широких слоев рынка. Таким образом, чтобы сократить выбросы, производственные компании сосредотачиваются на улавливании и хранении углерода (CCS).

«Сокращение выбросов CO2 за счет внедрения технологии улавливания и хранения углерода или улавливания и повторного использования в производстве цемента становится интересной и активной областью исследований», — объясняет Пауло Монтейро из Калифорнийского университета в Беркли. «Однако это все еще неэкономично». Это связано с тем, что CCS еще не получил широкого распространения в промышленных масштабах.

По данным Глобального института CCS, во всем мире завершено строительство 50 установок по улавливанию и хранению углерода, все пилотные установки, две из которых связаны с цементными заводами. Из этих 50, по данным статистической службы Statista, 26 действовали в 2020 году. Большинство крупных игроков в этом секторе сосредоточены на CCS: от China National Building Materials (CNBM), крупнейшего в мире производителя, до LafargeHolcim, которая объявила о четырех пилотных проектах в 2020 году. в одиночку и в Dalmia Group в Индии.

Есть также несколько европейских проектов на этом очень интересном фронте, не только для цементной промышленности. LEILAC 1 (Low Emissions Intensity Lime & Cement) и LEILAC 2 объединили Calix (австралийский производитель устойчивых технологий для промышленности) и HeidelbergCement (четвертый по величине производитель цемента в мире) для создания пилотного завода на Ганноверском цементном заводе. При мощности 100 000 метрических тонн в год цель состоит в том, чтобы доказать, что можно создать технологию улавливания и хранения в промышленном масштабе, которая будет недорогой, масштабируемой, воспроизводимой и применимой к существующим объектам.

LEILAC 1 (Low Emissions Intensity Lime & Cement) и LEILAC 2 объединили Calix (австралийский производитель устойчивых технологий для промышленности) и HeidelbergCement (четвертый по величине производитель цемента в мире) для создания пилотного завода на Ганноверском цементном заводе. При мощности 100 000 метрических тонн в год цель состоит в том, чтобы доказать, что можно создать технологию улавливания и хранения в промышленном масштабе, которая будет недорогой, масштабируемой, воспроизводимой и применимой к существующим объектам.

В декабре 2020 года немецкая компания HeidelbergCement также получила государственное финансирование для создания завода по улавливанию углерода, который должен заработать в 2024 году, на цементном заводе Norcem в Бревике, Норвегия. Цель состоит в том, чтобы улавливать 1,8 миллиона метрических тонн углекислого газа в год благодаря смеси воды и аминовых растворителей. Затем это будет храниться под Северным морем (в истощенных нефтяных скважинах Эквинора).

Экономия энергии и сокращение использования ископаемого топлива

Далее мы переходим к E для энергии. В то время как половина выбросов, влияющих на климат, связана с прокаливанием, другая половина связана с использованием энергии, особенно в печах, которые в основном работают на ископаемом топливе. Одним из решений может быть электрификация, но это будет трудно реализовать, учитывая очень высокие температуры, при которых должны работать печи.

Однако попытки были предприняты. В Швеции Cementa (дочерняя компания HeidelbergCement) сотрудничала с энергетической компанией Vattenfall в рамках проекта CemZero, направленного на электрификацию производства. Продемонстрировав техническую осуществимость, исследование продвигается через три проекта в сотрудничестве с несколькими университетами и компаниями: передача тепла в плазму во вращающихся печах, прямое улавливание углерода при прокаливании и снова электрифицированное производство. HeatNeutral — это стартап, который в сотрудничестве с LafargeHolcim разрабатывает печи, требующие меньше топлива, чем традиционные печи с эквивалентной выходной мощностью.

Однако мы снова обсуждаем нишевый опыт и пилотные программы. Тем временем компании стремятся заменить традиционные виды топлива неперерабатываемыми отходами при поддержке Европейского Союза. Это позволяет избежать импорта и сжигания ископаемого топлива и сократить количество отходов, отправляемых на свалки. «В ЕС в 2018 году сектор заменил 48 процентов своего потребления ископаемого топлива, — отмечает Николакакос, — на нетопливо, полученное из неперерабатываемых отходов, сэкономив примерно 7,8 миллиона метрических тонн углерода».

По словам компаний, это также экономика замкнутого цикла. До тех пор, пока — мы хотели бы добавить — это не снижает обязательства по переработке. Помимо печей, электрификация и энергоэффективность более доступны: LafargeHolcim, например, инвестирует в технологию рекуперации отработанного тепла (WHR), которая использует тепло от печей для производства электроэнергии.

Переработка сырья и продление срока службы бетона

R для сырья. Хотя может быть трудно заменить материалы, используемые для производства клинкера, этого нельзя сказать о бетонных заполнителях. И, как и во всех цепочках поставок, сокращение естественного извлечения достигается за счет вторичной переработки.

Хотя может быть трудно заменить материалы, используемые для производства клинкера, этого нельзя сказать о бетонных заполнителях. И, как и во всех цепочках поставок, сокращение естественного извлечения достигается за счет вторичной переработки.

Mobbot, еще один стартап, выбранный LafargeHolcim через свою открытую инновационную платформу, работает над интеграцией переработанных материалов в процессы 3D-печати, которые более эффективны в использовании материалов по сравнению с традиционным литьем. «Бетонный мусор, вероятно, является наиболее важным кандидатом на повторное использование в новом бетоне», — объясняет Кристиан Мейер. «Использование такого мусора для производства нового бетона сохраняет природные ресурсы и в то же время снижает ценную вместимость свалки».

Колумбийский университет провел исследования по использованию бывших в употреблении стеклянных и переработанных ковровых волокон в качестве заполнителей. «Поскольку ковровые волокна обычно изготавливаются из нейлона, было показано, что переработанные волокна улучшают некоторые механические свойства бетона», — поясняет исследователь. Несколько университетов провели исследования других отходов, которые могут быть полезны, включая древесину, использованные шины, пластик, отходы бумажной фабрики, а также сельскохозяйственные отходы, такие как зола багассы, пробка, скорлупа арахиса и зола рисовой шелухи.

Несколько университетов провели исследования других отходов, которые могут быть полезны, включая древесину, использованные шины, пластик, отходы бумажной фабрики, а также сельскохозяйственные отходы, такие как зола багассы, пробка, скорлупа арахиса и зола рисовой шелухи.

Поскольку воздействие продукта на окружающую среду должно оцениваться на протяжении всего его жизненного цикла, продление и без того длительного срока службы бетона может способствовать смягчению его воздействия на окружающую среду. Интересным примером являются различные исследования, проведенные по включению в бетон бактерий, которые помогают активировать процессы (осаждение карбонатов) с эффектом самовосстановления и предотвращения образования трещин.

Повторное использование воды

Наконец, W для воды. «Рециркуляция воды может быть легко осуществлена на практике, и в некоторых странах это уже является законодательным требованием», — говорит Мейер. Чаще всего в промышленных условиях компании прибегают к закрытым системам, которые рециркулируют воду, используемую в производственных процессах и для мытья оборудования. Это также имеет очевидные экономические выгоды.

Это также имеет очевидные экономические выгоды.

Компания LafargeHolcim, третий в мире производитель цемента и один из самых инновационных игроков в отрасли, в 2020 году сократила потребность в пресной воде для производства каждой тонны цемента на 9 процентов по сравнению с предыдущим годом. Иногда реализованные решения столь же просты, сколь и эффективны: на предприятии Italcementi в Матере, Италия (часть HeidelbergCement Group), резервуары используются для сбора и хранения дождевой воды для использования.

На пути к экологичному бетону

До сих пор мы сосредоточились на нескольких этапах производственного процесса. Однако ясно, что устойчивость также относится к этапу использования. Здесь некоторые инновационные продукты могут оказывать положительное воздействие на окружающую среду по сравнению с традиционным цементом. Одним из примеров, все чаще встречающихся в каталогах производителей, является водопроницаемый бетон, пропускающий воду без изменения водного цикла. Это ограничивает гидроизоляцию почвы, а в городах способствует уменьшению эффекта теплового острова.

Это ограничивает гидроизоляцию почвы, а в городах способствует уменьшению эффекта теплового острова.

Другим примером является i.active Biodynamic компании Italcementi, цементный раствор, на 80 процентов состоящий из переработанных заполнителей, полученных из отходов обработки каррарского мрамора. Например, в версии, используемой для облицовки итальянского павильона на выставке Expo 2015 в Милане, раствор также содержал TX Active. Этот фотокаталитический принцип, запатентованный Italcementi, использует свет для ускорения процессов естественного окисления, которые способствуют более быстрому разложению загрязнителей окружающей среды (микропыли, оксидов азота), предотвращая их накопление.

Однако мы понимаем, что одних технологических инноваций недостаточно для обеспечения экологического перехода. Государственные учреждения пытались сыграть свою роль: от Китая, чей 13-й пятилетний план направлен на снижение теплоемкости производства, до Европейской схемы торговли выбросами и правил энергоэффективности.

1 Карбонатные породы

1 Карбонатные породы Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий; Именно от него зависит крепость будущего цемента и прочие его характеристики.

Именно от него зависит крепость будущего цемента и прочие его характеристики.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

Тогда смесь будет постепенно затвердевать.

Тогда смесь будет постепенно затвердевать.