Цемент и жидкое стекло пропорции: Цемент с жидким стеклом: пропорции, применение, приготовление

Жидкое стекло и цемент: как правильно развести, пропорции

Вопрос. Приветствую вас! Мне надо получить бетон, устойчивый к влаге – жена уговорила сделать декоративный водоем на даче. Знаю, что можно добавить в раствор силикатное стекло. Интересует, как правильно развести жидкое стекло с цементом.

Ответ. Добрый день! Совершенно верно, раствор силиката калия или натрия позволяет сделать бетон, пригодный для гидротехнических сооружений. Жидкое стекло, смешанное с цементом, также повышает огнеупорность и кислотоупорность бетона. Кроме того, полученный материал схватывается быстрее обычного.

Важно соблюдать точные пропорции жидкого стекла и цемента, иначе бетон или строительный раствор будет хрупким и подверженным разрушению. Соотношение компонентов зависит от назначения материала.

Чтобы повысить водостойкость бетона, объем жидкого стекла не должен превышать 10% от общего веса. Для гидроизоляционного раствора на десять объемных частей смеси добавляют одну часть силикатного стекла.

Приготовление строительного раствора или бетона с жидким стеклом требует соблюдения технологии.

Этапы работ:

- в емкость с чистой водой добавляют жидкое стекло и перемешивают до полного растворения средства;

- переливают полученный водный раствор в емкость, где будет замешиваться строительный раствор или бетон;

- постоянно помешивая, добавляют сухую смесь песка с цементом;

- взбивают массу до однородности при помощи специальной насадки на электроинструмент или компактной бетономешалкой.

Смесь быстро затвердевает, поэтому строительные растворы готовят и используют небольшими порциями, а бетон следует быстро уложить в опалубку. Время схватывания и продолжительность отвердевания материала обратно пропорциональна процентной доле жидкого стекла.

К примеру:

- 2% силикатной добавки в цементной смеси – схватывание через 40 минут, полное высыхание через сутки;

- 10% силикатной добавки – начало схватывания через 5 минут, полное высыхание через 4 часа.

Данные приведены для бетона самой распространенной марки прочности М300. Нередко можно встретить советы увеличит содержание жидкого стекла в смеси до 20-25%, но делать этого нельзя – бетон начнет рассыпаться через несколько часов после высыхания, конструкцию придется демонтировать и изготовить заново.

Жидкое стекло для бетона — применение

Гидроизоляция бетона жидким стеклом.

При возведении бетонных конструкций необходимо использовать защитные покрытия поверхностей. Чтобы избежать скорого разрушения построек под воздействием природных факторов, применяется жидкое стекло для бетона — цементный раствор на основе силикатного компонента.

Гидроизоляция фундамента с помощью жидкого стекла

Больше остальных бетонных сооружений риску разрушения подвержено основание любой постройки. Подтопление грунтовыми и талыми водами, атмосферные осадки и резкие перепады температур способствуют ускорению разрушительных процессов. Поэтому фундамент постройки нуждается в обязательной гидроизоляции.

Пропитка жидким стеклом способствует защите бетонной конструкции, гидроизолируя не только поверхность, но и ее верхний слой.

Особенности жидкого стекла

Основной компонент материала — силикат натрия, отличающийся влагостойкостью. На вид похож на белые либо прозрачные бесцветные кристаллы, обладает некоторой сыпучестью, однако производители фасуют слегка увлажненный материал.

Состав затвердевает в результате химической реакции при взаимодействии с углекислым газом, при застывании образует аморфный оксид кремния.

Главной особенностью этого материала является увеличение гидроизоляционных свойств обработанной поверхности. Это связано с тем, что вязкое вещество, попадая в мельчайшие поры конструкции, способно образовать прочную пленку. Закупорка трещин приводит к образованию гидробарьера, благодаря которому влага не может попасть внутрь постройки и разрушить ее.

Основная сфера применения жидкого стекла в связи с его качественными характеристиками — устройство фундаментов из бетона и чаш бассейнов.

Характеристики жидкого стекла.

Плюсы и минусы использования

К достоинствам состава относятся:

- Повышенные показатели сил адгезии. Стекло имеет высокую скорость схватывания с поверхностью.

- Формирование прочной пленки. При нанесении материала на поверхность образующаяся пленка обладает водонепроницаемостью и прочностью. Целостность структуры способствует заполнению всех неровностей бетона.

- Хорошая текучесть. Применение пластификаторов способствует увеличению вязкости вещества и позволяет проникать в трещины конструкции.

- Экономичность. Для приготовления смеси достаточно небольшого количества ингредиентов.

- Доступная цена. При наличии высоких качественных характеристик приготовление жидкого стекла является относительно незатратным процессом.

Кроме того, бетонная конструкция с применением жидкого стекла становится более износостойкой, жаропрочной и быстрее затвердевает.

Несмотря на ряд достоинств, это вещество имеет свои недостатки, в числе которых:

- Ограниченная область использования. Кроме бетонных и деревянных поверхностей состав нигде больше не применяется, кроме того, обработке подвержены только доступные поверхности.

- Невозможность применения в качестве самостоятельного материала. Само по себе вещество применяться не может из-за повышенной хрупкости после затвердевания, поэтому его добавляют как компонент в бетонную смесь.

- Сложность нанесения. В связи с ускоренным процессом застывания (примерно до 5-6 минут) материал следует использовать мгновенно, иначе он станет бесполезным.

При приготовлении состава необходимо учитывать скорость застывания и стараться не превышать предельно допустимую концентрацию жидкого стекла. В противном случае может сильно снизиться качество бетона.

Подготовка силикатного раствора — инструменты и расходные материалы

Для приготовления состава понадобятся следующие материалы и инструменты:

- цемент;

- речной песок;

- силикатный порошок;

- вода;

- ведро для отмеривания частей компонентов;

- дрель со шнековой насадкой;

- кисть, губка, валик или краскопульт;

- емкость для замешивания.

Песок желательно просеять, чтобы исключить попадание глинистых примесей, которые снизят качество силикатной смеси. Вода для замеса должна быть чистой, без мусора и илистых примесей.

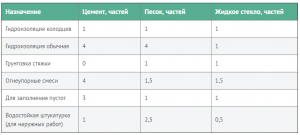

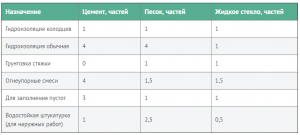

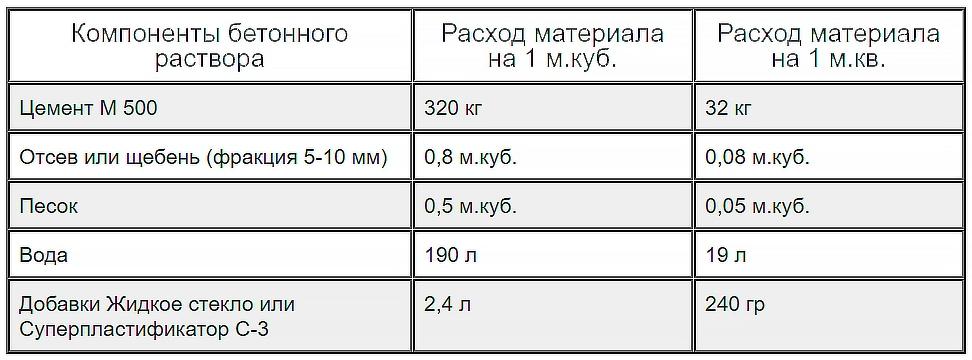

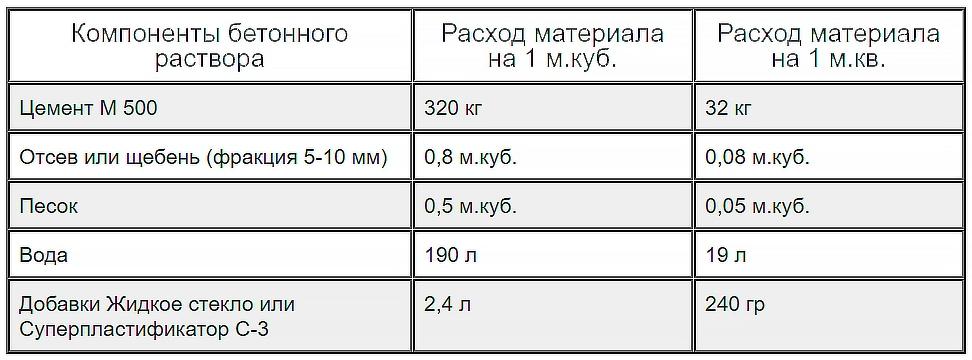

Пропорции компонентов при использовании жидкого стекла

Пропорции для гидроизоляции.

Сначала разводят силикатный порошок, вмешивая небольшое количество воды и, при необходимости, добавки-пластификаторы, затем — цемент и песок.

При приготовлении состава желательно учитывать сферу его применения: в одном случае вещество должно быть густым и пластичным, в другом — вязким, но жидким.

Жидкое стекло и цемент — пропорции

Для приготовления необходимо придерживаться точности пропорций, которые будут зависеть от назначения применяемого состава.

Такой раствор используется при грунтовании поверхностей. Особенность материала заключается в отсутствии использования песка.

Пропорции будут следующими:

- цемент — 1 часть;

- силикатный порошок — 1 часть;

- вода — ¼ часть от силикатной смеси.

Сначала замешивается цементный раствор в пропорции 1:0,5 (цемент-вода), который затем добавляется в увлажненный силикат. Массу необходимо непрерывно помешивать. Также рекомендуется соблюдать указанную очередность добавления компонентов.

Для гидроизоляционных работ в чаше бассейна следует приготовить вещество из силиката и цемента в следующих пропорциях:

- цемент — 10 частей;

- силикат — 1 часть.

Если планируется использовать бетон с жидким стеклом в бытовых целях, то добавлять следует вещество с долей до 10% от общего объема бетонной массы.

При добавлении силикатного вещества не рекомендуется превышать его объем более чем на 3% от общего количества состава, иначе снизятся прочностные характеристики бетона.

Пропорции: цемент — песок — жидкое стекло

При добавлении песка в цементно-силикатную смесь изменяются ее свойства. Поэтому необходимо знать, для каких целей применяется раствор, чтобы регулировать объем компонентов.

Для увеличения гидроизоляционных характеристик в бетон добавляется следующее количество компонентов:

- песок — 2,5 части;

- цемент — 1 часть;

- вода — ½ части цемента;

- силикатный клей — 15% от общего объема.

В этом случае получается водостойкая штукатурка, которую наносят на бетонную поверхность.

При изготовлении защитных покрытий колодцев готовят такой состав:

- песок — 1 часть;

- цемент — 1 часть;

- жидкое стекло — 1 часть.

При правильном соотношении раствор будет напоминать вязкую густую сметану.

Пропорции раствора.

Для создания огнезащитных составов рекомендуется готовить смесь в такой пропорции:

- песок — 4 части;

- цемент — 1,5 части;

- силикат — 1,5 части;

- вода — ¼ от общего объема состава.

При заделке швов и трещин состав готовится в такой пропорции:

- песок — 1 часть;

- цемент — 3 части;

- силикат — 1 часть;

- вода — до получения вязкой густой консистенции.

Марку цемента во всех случаях рекомендуется брать не ниже М400 — чтобы качество состава было лучше.

Технология приготовления раствора для гидроизоляции своими руками

При самостоятельном приготовлении обмазочного состава пропорции должны быть следующими:

- цементно-песчаная масса — 2,6 кг/л;

- кварцевый песок — 1,5-1,7 кг/л;

- силикат — 1,5 кг/л.

Приготовить смесь легко, нужно лишь соблюдать последовательность действий:

- Смешать цемент с песком в сухом виде.

- Налить воду в ведро.

- Добавить туда силикатный порошок.

- Перемешать до полного растворения.

- Слить раствор в емкость для замеса обмазочного состава.

- В жидкость, помешивая, постепенно высыпать цементно-песчаную смесь и кварцевый песок.

- Размешать массу до полной однородности дрелью.

После приготовления материал желательно использовать как можно скорее, поскольку срок схватывания полученной массы может составить от 5 до 40 минут в зависимости от процентного содержания силиката.

Если необходимо добавить гидроизоляционный состав непосредственно в бетонную массу, то вышеуказанные пропорции потребуются на расход 2,5 кг/л бетонной массы.

Красящие работы

Кроме гидроизоляции бетона силикатная смесь может быть использована для покраски стен и фундамента. Производители предлагают краски на основе силикатов, однако их можно изготовить самостоятельно, добавив в раствор красящий пигмент.

Однако необходимо помнить, что входящий в состав калий вступает в реакцию с краской и образует прочное соединение, в результате которого происходит реакция и щелочные компоненты разрушают пигментный краситель. За счет этого цветовая гамма состава теряет свою насыщенность.

Наружные работы

Жидкое стекло для наружных работ.

К ним относится оштукатуривание поверхностей стен и фундамента постройки. Штукатурка используется в качестве дополнительной защиты наружных ограждений, особенно в зимнее время, когда наблюдается резкий перепад температур.

Перед применением смеси можно увеличить адгезионные свойства бетона, нанеся на поверхность тонкий слой силикатного раствора, который сохнет в течение нескольких минут.

Грунтование

Грунтовка бетонной поверхности необходима в случае проведения облицовочных работ. После нанесения грунтовочного слоя, состоящего из цемента и жидкого стекла, увеличиваются силы сцепления отделочного материала с основной поверхностью.

В этом случае цемент должен быть водостойким.

Пропитка поверхностей

Тут используется только раствор жидкого стекла, благодаря которому на обрабатываемой площади образуется прочный пленочный слой. С течением времени пленка застывает, схватываясь с поверхностью, и придает ей огнестойкие свойства.

Как пользоваться жидким стеклом при ремонтных работах: замазке трещин, щелей и пустот

Поскольку растворенный силикат способен проникать глубоко внутрь конструкции, то его используют при заполнении щелей и пустот бетонной поверхности, нанося массу на образования шпателем или кистью.

Для приготовления стяжки необходимо 3 компонента:

- цемент;

- песок;

- силикатный клей.

Воду добавляют до образования массы густой консистенции. Получившаяся замазка должна быть настолько вязкой, чтобы при проверке качества она не стекала со шпателя.

Прежде чем добавить силикат в цементно-песчаную смесь, порошок необходимо растворить в воде. Количество нужного затворителя определяется из инструкции по применению от производителя.

Поскольку материал имеет высокую скорость застывания, то состав желательно готовить небольшими порциями, чтобы успеть израсходовать всю массу за отведенное время.

Силикатный раствор может заменить жидкое мыло или известковую муку.

Какая правильная пропорция цемента с жидким стеклом?

В строительстве, а также при ремонте внутренних помещений повсеместно используются смеси на основе цемента и жидкого стекла. При этом, несмотря на особые условия приготовления и нанесения, получаемые таким образом антисептические, гидрофобные, кислотоупорные и огнезащитные свойства конструкций преобладают над сложностями и недостатками. Для строительных и ремонтных технологий применяют несколько видов составов, состоящие из цемента, просеянного песка и жидкого стекла, смешанных в определенных пропорциях.

Раствор для гидроизоляции

Для обустройства водонепроницаемого слоя используют раствор, состоящий из жидкого стекла и цемента взятых в пропорции 1:10.

Если в инструкции по приготовлению стоят пропорции компонентов «по массе», следует пользоваться следующими величинами:

- Жидкое стекло: 1,5 кг/л:

- Часть цемента смешанная с 4 частями песка: 2,5-2,7 кг/л;

Полученную смесь используют для строительства наливных полов и повышения гидроизоляционных качеств стен зданий и сооружений.

Раствор для наружных работ

Водонепроницаемая (гидрофобная) штукатурка используется для защиты основного материала стен зданий и сооружений от губительного воздействия воды и повышенной влажности воздуха.

Особенно актуально использование гидрофобного защитного слоя в северных регионах России – регулярное замерзание и оттаивание влаги находящейся внутри стен обычно приводит к появлению трещин и последующему разрушению конструкции.

Для самостоятельного приготовления гидрофобной штукатурки рекомендуются следующие пропорции жидкого стекла, цемента и просеянного песка: 1:2:5.

Раствор для грунтования

В домашнем строительстве и ремонте иногда возникает необходимость покрыть грунтом бетонную стяжку. Для этих целей готовят раствор из жидкого стекла и цемента, замешанный в пропорции 1:1.

Пропорции раствора для ремонтных работ

Раствор, приготовленный из жидкого стекла и цемента можно использовать для замазки трещин, пустот и щелей. Материал готовится из жидкого стекла, портландцемента и просеянного песка смешанный в пропорциях: 1:1:3.

Приготовленный таким образом раствор имеет густую консистенцию, благодаря чему хорошо держится в дефектах поверхности и большое содержание жидкого стекла способствует быстрому его «схватыванию» и затвердеванию.

Жидкое стекло: использование для гидроизоляции бетона

На чтение 9 мин.

Разновидности и свойства

Жидким стеклом называют водный раствор силиката калия, натрия или лития с добавлением модификаторов. Область применения средства зависит от его основного вещества:

- натриевое служит для изготовления строительных клеев и растворов для гидроизоляции;

- калиевое применяется для приготовления кислотоустойчивых бетонов и цементных ратворов;

- литиевое подходит для упрочняющей обработки бетонных основ пола с последующей полировкой.

Силикатное соединение выглядит как густая жидкость желтого или серого цвета, она не имеет запаха, не выделяет токсичные вещества. Растворителем служит вода. Обработка бетона жидким стеклом дает возможность улучшить его устойчивость к внешним воздействиям.

Способы применения жидкого стекла для бетона

На данный момент времени существует три вида жидкого стекла; натриевое, калиевое и литиевое. Наиболее широкое применение получило натриевое жидкое стекло, в меньших масштабах используется калиевое стекло, а литиевые жидкие стекла производят небольшими экспериментальными партиями. Область применения этого поистине уникального и незаменимого материала достаточно обширна:

- Производство бетонов со специальными свойствами: морозостойких (выдерживают до 300 циклов замораживания-размораживания), кислотоупорных и огнестойких;

- Защита фундаментов зданий и сооружений от грунтовых вод;

- Гидроизоляция стен, подвалов, перекрытий и полов;

- Строительство чаш бассейнов и колодцев;

- Производство водостойкой штукатурки;

- Производство кладочного раствора для строительства барбекю, печей и каминов.

Такой материал, как ЖС является уникальным и он часто применяемый в строительстве, обладает спектром необходимых свойств и герметизации разного рода щелей. Благодаря чему его можно использовать в качестве грунтовки, как гидроизоляционный и огнеупорный раствор, антисептик, пропитывающий материал и т. д.

Все больше опытных автомобилистов в вопросе защиты лакокрасочного покрытия отдают предпочтение жидкому стеклу. И это не удивительно, ведь оно не только придает потрясающий вид автомобилю, но и помогает надолго сохранить его устойчивость к воздействиям окружающей среды.

Жидкое стекло надежно маскирует царапины и мелкие вмятины, предохраняет от коррозии.

Существует два способа защитить конструкции из бетона и железобетона от влаги при помощи силикатных растворов – выполнить покрытие бетона жидким стеклом или ввести его в состав бетонного раствора на этапе изготовления монолитной конструкции. Рассмотрим, за счет чего формируется защитный барьер при нанесении состава на поверхность, и что дает жидкое стекло в бетоне.

Внешняя обработка

Силикаты, растворенные в воде, при заливке бетона жидким стеклом проникают в верхние слои конструкции через поры, движутся по капиллярам. При контакте с цементным связующим силикаты кристаллизуются. Возникшее в результате химической реакции вещество является водонерастворимым, оно устойчиво к воздействию кислот.

Поверхностная обработка производится для защиты от влаги:

- фундаментных оснований;

- стен и полов во влажных помещениях, подвалах, цокольных этажах;

- балконов и перекрытий;

- внутренней поверхности бетонных резервуаров, колодцев, монолитных чаш бассейнов и т.д.

Для чего добавляют жидкое стекло в бетон? Введение в состав бетона силикатов калия и натрия позволяет получить материал, который после высыхания характеризуется уменьшенным диаметром капилляров и пор. Монолитные конструкции, выполненные из такого материала, характеризуются низким коэффициентом водопоглощения, повышенной прочностью и устойчивостью к воздействию влаги, термостойкостью.

При добавлении жидкого стекла в бетон важно соблюдать пропорции: силикатный раствор должен составлять не более 2-5% от общей массы. Превышение указанной нормы приводит к ухудшению механических показателей бетона – он становится чрезмерно хрупким.

Бетон с добавлением силикатов применяется при строительстве гидротехнических сооружений, а также для обустройства:

- фундаментов построек на водонасыщенных грунтах и участках, склонных к подтоплению;

- фундаментов каминов, уличных очагов, домашних печей;

- колодцев и септиков;

- уличных и закрытых бассейнов.

Цементно-песчаный раствор с добавлением силикатов применяется для ремонтных работ в аварийных ситуациях – он в короткие сроки схватывается, образуя гидрофобный материал, и позволяет ликвидировать течь.

Смешивание растворов

Важно учитывать, что пропорции рассчитываются в зависимости от того, для каких целей будет применяться подобная смесь. Но в любом случае, прежде чем приступать к её приготовлению, необходимо подготовить необходимые инструменты, которые пригодятся в работе:

- Ведро — оптимальный вариант емкость, но можно использовать и другие вариации. Главное, чтобы выбранный контейнер соответствовал объему готовой смеси.

- Уровень — прежде чем приступать к заливке пола или отделке стен, важно тщательно все проверить и выверить. Добавление жидкого стекла значительно ускоряет затвердевание смеси, а потому промедление нецелесообразно.

После того, как все необходимые инструменты готовы к работе, можно начинать готовить раствор с жидким стеклом.

При изготовлении раствора под закладку фундамента используется пропорция цемента с жидким стеклом 1 х 8. То есть 8 литров цементной смеси на 1 литр ЖС. Также необходимы и специальные добавки, которые увеличивают адгезию при смешивании раствора. Прекрасно подойдет ГКЖ-11 0,1 – 0,2% от массы бетона. Улучшает свойства смешиваемого раствора.

В связи с тем, что жидкое стекло, расфасованное в металлические и пластиковые емкости разной вместимости (от 1 до 250 литров) можно приобрести в любом строительном магазине или интернет-магазине, все виды специальных цементных растворов можно приготовить в домашних условиях. При этом важно соблюдать пропорции компонентов для каждого вида раствора в зависимости от его назначения.зависимости от его назначения.

- Бетон со специальными свойствами и раствор для гидроизоляции стен, фундаментов, перекрытий и подвалов. При производстве бетона или раствора «кубометрами», на 1 м3 бетона добавляют 72 литра жидкого стекла. При приготовлении материала. В домашних условиях – 1 литр «стекла» на 9-10 литров бетонной смеси;

- Раствор для огнезащитной и кислотостойкой обмазки поверхности: цемент, песок и «стекло» в пропорции: 1,5:4:1,5. Вода для затворения не более 25% (по массе) от количества жидкого стекла;

- Материал для грунтовки поверхности стяжки пола: цемент и жидкое стекло 1:1. Вода для затворения не более 25% (по массе) от количества жидкого стекла;

- Материал для кладки каминов и печей. Сначала готовится «стандартный» цементно-песчаный раствор: цемент и песок в пропорции 1:3. Далее в зависимости от количества цемента добавляют жидкое стекло из расчета 2 кг жидкого стекла на 10 кг цемента. Важно! Смесь очень быстро затвердевает, поэтому ее следует готовить небольшими партиями;

- Раствор для шпаклевки трещин и оштукатуривания поверхностей: добавление жидкого стекла в готовый цементно-песчаный раствор в количестве не более 5% по массе;

При работе с жидким стеклом необходимо уберечь себя от его токсичности, для этого необходимо использовать защиту органов дыхания и кожного покрова:

- Респиратор;

- Спецодежда;

- Перчатки или рукавицы;

- Закрытая обувь.

Гидроизоляция стен осуществляется в пропорции смеси жидкого стекла с цементом или бетонным раствором при соотношении его массы к плотности:

- ЖС – 1,5 кг/л;

- Бетонная смесь – 2,2 – 2,5 кг/л;

- Цементно-песчаная смесь (1:4) – 2,6 – 2,7 кг/л;

- Кварцевый песок – 1, 5 – 1, 7 кг/л.

ЖС является связывающим при добавлении любого рода строительных материалов, таких как мел, окись цинка, гипс или песок для получения водонепроницаемого слоя на стенах или полах. Следуя вышеупомянутой дозировке, пропорция жидкого стекла и цемента с песком исходит от массы заготавливаемого раствора. Следует обращать свое внимание на правила использования от производителя.

Технологии использования

Подробное изучение инструкции по применению жидкого стекла для бетона позволяет избежать ошибок при использовании состава. Расход состава зависит от специфики мероприятий по укреплению бетона жидким стеклом.

Бетоны с силикатами

Чтобы правильно приготовить рабочую смесь, следует знать, сколько жидкого стекла добавлять в бетон. Количество силикатных добавок не должно превышать 5% от общей массы раствора, в который также входит вода, цемент, песок и щебень. Марка цемента – не ниже 32,5 (М400).

Грунтовка

Грунтовка внутренних поверхностей бассейнов, септиков, колодцев, затопляемых подвалов и резервуаров помогает защитить конструкции от повреждения влагой. При этом заделываются имеющиеся дефекты и трещины. Использование жидкого стекла для трещин в бетоне позволяет создать надежный барьер против течи.

Состав для грунтовки: к смеси просеянного чистого песка, портландцемента М400 и воды добавляют силикатный состав. Массовая пропорция жидкого стекла и цементно-песчаной смеси 1:1. Чтобы нанести жидкое стекло на бетон, используют шпатель.

Железнение

Под железнением бетона жидким стеклом подразумевают обработку конструкций с целью увеличить прочность и долговечность верхнего слоя, повысить стойкость к механическим повреждениям, истиранию.

Готовый раствор на бетонную поверхность наносят лопаткой или кельмой, равномерно распределяют по всей площади. После высыхания выполняется полировка шлифовальной машиной. Для железнения лучше всего подходит силикат лития.

Гидроизоляция

Технология применения жидкого стекла для гидроизоляции бетона:

- Перед тем как покрыть бетон жидким стеклом, с обрабатываемой поверхности устраняют выступающие неровности, удаляют мусор и пыль.

- Далее поверхность грунтуется – чтобы разбавить жидкое стекло для пропитки бетона используется чистая вода в пропорции 1 литр силикатного концентрата на 2,5 литра воды. Раствор наносится распылителем, валиком или кистью. Повторная обработка – после высыхания первого слоя (раствор жидкого стекла на бетоне сохнет за 30 минут при температуре воздуха 20°С и нормальной влажности).

- Обмазочный раствор готовится в соотношении 1:1:1 из концентрата жидкого стекла, цемента и воды. Состав наносится шпателем, мастерком или кельмой равномерным слоем по всей поверхности. Так как состав схватывается за 15 минут, его готовят небольшими порциями и быстро наносят.

- Укладку рулонной гидроизоляции, утеплителя или облицовочной плитки можно производить спустя сутки после гидроизоляции конструкции жидким стеклом.

Достоинства и недостатки

Пропитка бетона жидким стеклом и добавление силикатов в бетонную смесь имеет ряд достоинств:

- строительные конструкции получают защиту от атмосферной и грунтовой влаги;

- повышается стойкость материала к кислотам;

- увеличивается прочность, жаростойкость и морозостойкость бетона;

- обеспечивается стойкость конструкций к появлению и распространению грибка;

- у обработанной поверхности возрастает износостойкость;

- благодаря текучести и вязкости состава, высокой адгезии, при нанесении формируется ровное покрытие, прочно сцепленное с бетонным основанием.

По сравнению с битумными и полимерными гидроизоляционными материалами силикатные составы недорого стоят и экономно расходуются. Покрытие рассчитано на 5 лет службы, после чего обработку требуется повторить.

В список недостатков входит:

- быстрое схватывание – смесь следует готовить малыми порциями и сразу же использовать;

- высокая хрупкость застывшей пленки – поверхность, подверженную механическим нагрузкам, требуется дополнительно защитить рулонной гидроизоляцией;

- обработанный бетон хуже поддается сверлению, резке штроб;

- при нарушении целостности пленки снижается эффективность гидроизоляции;

- силикатные растворы нельзя использовать для обработки кирпичной кладки, применять совместно с растворителями и органическими смолами;

- нарушение предписанных пропорций жидкого стекла в бетоне ухудшает эксплуатационные показатели конструкций.

Влияние размера частиц и цементной замены порошка ЖК-стекла в бетоне

Высококачественный жидкокристаллический дисплей (ЖК-дисплей), обрабатывающий отходы стекла (LPWG), образующийся в процессе производства в корейской ЖК-промышленности, имеющий самый высокий в мире технологический уровень и производство, был тонко измельчен до частиц меньшего размера, чем частицы цемента (более высокой дисперсности, чем у OPC), для проверки их применимости и эффективности в качестве замены цемента. Для бетонной смеси с отношением W / B 0.44 цемент был заменен на стеклянный порошок LPWG (LGP) в соотношении 5, 10, 15 и 20% (LGP12) и 5 и 10% (LGP5) в зависимости от размера частиц для подготовки образцов испытательного цилиндра, которые были испытаны с относительно содержания воздуха, осадки в свежем бетоне, а также прочности на сжатие и прочности на разрыв затвердевшего бетона. Микроструктура конкретных образцов была проанализирована с помощью сканирующей электронной микроскопии (SEM), энергодисперсионного рентгеновского излучения (EDX) и ртутной порометрии (MIP).Замена цемента на цемент LGP может эффективно уменьшить количество используемого цемента из-за отличных характеристик LGP. Это может внести положительный вклад в устойчивое развитие цементной промышленности, а также в переработку отходов и сохранение окружающей среды в национальном масштабе.

1. Введение

Технология бетона и цемента 21 века требует различных функций, долговечности и стабильности качества для достижения устойчивости, экологичности, высокой производительности, высокой прочности и экономической целесообразности.В соответствии с этими требованиями многие исследователи приложили усилия, чтобы уменьшить использование цемента и максимизировать производительность [1–4]. В частности, отходы стекла для жидкокристаллических дисплеев (ЖКД) производятся в больших количествах благодаря развитию индустрии дисплеев. Доля международного рынка дисплеев составила 39,2% в Корее, 27,4% на Тайване, 15,5% в Китае и 17,9% в других странах в 2015 году. Инвестиции Кореи в промышленность ЖК-дисплеев достигают 27 миллиардов долларов США в год, а производство в Корея — 480 000 панелей в месяц (8-е поколение, 50 дюймов), что является самым высоким показателем в мире.На основе производства мобильных устройств, таких как смартфоны и планшетные ПК, и будущего спроса, производство ЖК-дисплеев будет постоянно расти. Соответственно, количество отходов ЖКД увеличилось с начала 2000-х годов и достигло 2 миллионов панелей или более в 2015 году, а вес ежегодно образующихся ЖК-панелей составляет около 460 000 тонн [5]. Поскольку большая часть отходов ЖКД сжигается или закапывается, они расходуют ресурсы и вызывают различные типы загрязнения окружающей среды в национальном масштабе [6].

Стеклянные отходы ЖКД подразделяются на три категории: (1) стеклобой ЖКД, (2) отработанное стекло ЖКД, (LPWG) и (3) отработанное стекло ЖКД с истекшим сроком службы (EOL).LPWG, используемый в этом исследовании, представляет собой отходы стекла, образующиеся у производителей ЖК-дисплеев из-за дефектов обработки, резки или соединения в процессе производства ЖК-дисплеев. Такие элементы, как Cu, Mn, Mo и Fe, могут присутствовать на уровне частей на миллион на поверхности стекла из-за химической обработки в процессе производства. ЖК-продукты, содержащие эти элементы, не могут быть переработаны из-за ухудшения качества продукта, которое происходит во время переплавки, и поэтому они сжигаются или захоронены. Около 40 000 тонн LPWG в 2015 году, которые являются неизбежными отходами в процессе производства ЖК-дисплеев, образуется каждый год, и количество образовавшегося LPWG зависит от размера рынка ЖК-дисплеев [7].

Исследования отработанного стекла в качестве заменителя цемента были проведены с использованием натриево-известкового стекла, которое может вызывать расширение или растрескивание из-за реакции щелочей (Na и K), которые в значительных количествах содержатся в натриево-известковом стекле с кремнеземом (SiO 2 ) [8]. При использовании материала для замены цемента очень важно учитывать щелочно-кремнеземную реакцию. Однако следует также учитывать зависимость реакционной способности стекла от типа, компонентов и физических свойств стекла [9].В частности, измельченный стеклянный порошок, как пуццолановый материал, имеет эффект снижения реакции щелочного агрегата (AAR) и ингибирования реакции щелочного металла и кремнезема (ASR) в пасте [10, 11]. ЖК-дисплей, используемый в этом исследовании, может быть надлежащим образом использован в качестве материала для замены цемента, поскольку ЖК-дисплей не содержит щелочей (особенно Na) из-за предполагаемого использования ЖК-продукта и имеет постоянное качество материала [12, 13]. Кроме того, ЖК-дисплей содержит SiO 2 в качестве основного компонента, который аналогичен дыму кремнезема (SF), летучей золе (FA) и доменному шлаку (BS), которые обеспечивают улучшенную пуццолановую реактивность [14, 15].Многие исследователи недавно исследовали ЖК-дисплей из-за этих преимуществ. В частности, многие отчеты были опубликованы на Тайване, который занимает второе место на рынке ЖК-дисплеев в мире. Большинство исследований, проведенных на Тайване, было сосредоточено на методах замены ЖК-дисплеев в целом. Исследования по использованию ЖК-дисплея в качестве материала, заменяющего цемент, еще недостаточно проведены [16–20]. В этом исследовании LPWG, образующийся в процессе производства стекла для ЖК-дисплеев, был исследован экспериментально с целью улучшения свойств и рабочих характеристик в качестве материала, заменяющего цемент, или в качестве связующего для бетона.

2. Материалы и методы

2.1. Материалы

Цемент соответствовал обычному портландцементу KS L 5201. Физические свойства цемента показаны в таблице 1. В качестве мелкозернистого заполнителя использовали стандартный песок. Заполнитель имеет номинальный максимальный размер 20 мм (), который использовался как крупный заполнитель. Физические свойства агрегатов показаны в таблице 2. Порошок LPWG (LGP) был предоставлен Inno Co. Ltd. в Корее. Используется только чистое стекло, не содержащее щелочи, например 0.4 ~ 1,1 мм средняя толщина пленки и другие химические составы не указаны. Кроме того, в этом исследовании использовались два разных типа LGP в зависимости от среднего диаметра и крупности. Его измельчали отдельно с помощью шаровой мельницы, чтобы различить разброс двух диаметров; его плотность 2,79.

| |||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||

2.2. Образцы и параметры испытаний

Бетономешалка была использована для изготовления цилиндрических образцов, таких как таблица 3. После завершения сухого перемешивания в бетонную смесь были добавлены добавки и вода.Два типа LGP были основаны на соотношении W / B 0,44. Его заменяли каждые 5% на OPC по массе до 20% (LGP12), например 5%, 10%, 15% и 20%, для эффективного и действенного использования в качестве замены цемента [4, 16, 20]. Кроме того, было изготовлено в общей сложности семь типов образцов, в том числе два разных типа образцов, которые были заменены LGP с высокой степенью измельчения (LGP5), например 5% и 10%. Добавляли понижающую воду добавку (суперпластификатор, SP) на основе поликарбоксилата (Dongnam Ltd. Co. FlowMix 3000S, удельный вес:, pH:) в количестве 1% для обеспечения высокой прочности и улучшения удобоукладываемости бетона.Образцы соответствовали техническим условиям KS F 2403, по которым были изготовлены цилиндрические образцы бетона размером 100 × 200 мм, которые отверждались в течение 24 часов в форме. После этого образцы выдерживали во влажной камере для отверждения (° C, относительная влажность 100%) в течение каждого необходимого периода, например 3, 7, 14 и 28 дней.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.3. Методы анализа

Образцы бетона LGP, включая бетон OPC, были выполнены после испытания свежего и затвердевшего бетона. Испытания, примененные в данном исследовании для изучения свойств бетона, содержащего LGP в качестве заменителя цемента, показаны в Таблице 4.

| ||||||||||||||||||||||||||||||||||||||||||||||||

(1 ) Испытание на содержание воздуха в свежем бетоне методом давления .Стальной измерительный сосуд имел вместимость 7 л и минимальный диаметр, равный 0,75–1,25 высоты цилиндрической формы. Рабочее давление от 7,5 до 30,0 фунтов на квадратный дюйм (от 51 до 207 кПа) использовалось удовлетворительно.

(2) Испытание на просадку бетона . В этом испытании использовалась следующая форма оболочки формы: верхняя часть диаметром 100 мм; основание диаметром 200 мм; высота 300 мм; и толщиной 1,5 мм. После того, как форма была немедленно снята с бетона, мы измерили ее высоту в сложенном состоянии.

(3) Испытание бетона на сжатие . Образцы были изготовлены в соответствии с KS F 2403 и измерены с помощью постоянной нагрузки добавленной силы (МПа / с) до тех пор, пока образцы не разваливаются из прибора для испытания на сжатие. Было проведено 7 видов проб на 3, 7, 14 и 28 дней.

(4) Испытание на прочность бетона на растяжение при раскалывании . Образцы были изготовлены в соответствии с KS F 2403 и измерены при постоянной нагрузке добавленной силы (МПа / с) до тех пор, пока образцы не выйдут из строя тестером UTM.За 28 дней было проведено 7 видов проб.

(5) SEM-EDX . С помощью сканирующего электронного микроскопа (SEM), в котором можно было использовать EDX (энергодисперсионное рентгеновское излучение), мы подтвердили микроструктуру бетона LGP. Цементная паста наблюдалась в процессе гидратации, и мы анализировали состав конкретной точки на изображении. Оборудование «JSM-6500F» производства «JEOL», рассчитанное на напряжение 0,5 кВ ~ 20 кВ, 1,5 нм (15 кВ). Было проведено 7 видов проб на 3 и 28 сутки.

(6) МИП .Чтобы подтвердить размер внутренних пор и распределение пор в образцах бетона на 7 и 28 дней, они были измерены методом ртутной порометрии (MIP) после использования 24-часовой сушильной печи. Оборудование «ПОРОЗИМЕТР» производства «Micromeritics» выдерживало максимальное давление 60 000 фунтов на квадратный дюйм и диапазон размеров пор 0,003 ~ 360 мкм м.

3. Результаты и обсуждение

3.1. Характеристики LGP

LGP как заменитель цемента был разделен на два типа в зависимости от размера частиц.Высокая степень стеклования может способствовать повышению пуццолановой активности, а размер частиц является критическим параметром в отношении характеристик пуццолановой реакции [21]. Таким образом, первый тип LGP12 был приготовлен с размером частиц 12,651 мкм мкм, что аналогично цементу, а второй тип LGP5 с размером мелких частиц 5,807 мкм мкм с размером частиц примерно в два раза меньше что цемента. Оба типа LGP содержали мелкий порошок размером менее 1 мкм мкм.На рис. 1 показано гранулометрическое распределение двух типов LGP.

LGP, использованный в эксперименте, был приготовлен с использованием шаровой мельницы для получения среднего размера частиц меньше, чем у OPC, чтобы увеличить применимость и производительность в качестве замены цемента. Хотя размер самых маленьких частиц OPC составляет примерно от 3 до 5 мкм мкм, LGP, использованный в тесте, включал некоторые частицы, имеющие размер меньше или немного больше, чем 1 мкм мкм. Другими словами, мелкодисперсный порошок LGP меньше, чем OPC, хотя структура распределения частиц LGP по размеру аналогична таковой для OPC.Меньший размер частиц LGP может помочь улучшить прочность и долговечность цементного теста в бетоне, физически или химически, поскольку LGP играет роль наполнителя или участвует в пуццолановой реакции [21]. На рис. 2 показаны СЭМ-изображения цемента и двух типов LGP. Поскольку увеличение всех изображений в 1000 раз, размер частиц можно сравнивать друг с другом. Как показано на рисунке 2, размер частиц LGP был меньше, чем у OPC, и частицы LCP были гладкими на поверхности, но шероховатыми по краям.В таблице 5 показаны химические свойства LGP и сравниваются составы с таковыми OPC. Основные химические составы LGP: SiO 2 (60,1%) и Al 2 O 3 (16,1%). LGP с низким содержанием щелочи и высоким содержанием SiO 2 может быть гидратирован большим количеством Ca (OH) 2 для усиления пуццолановой реакции.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.2. Содержание воздуха

На рис. 3 показано содержание воздуха в зависимости от размера частиц LGP и степени их замещения.Общее содержание воздуха было от 1,8% до 2,4%, что ниже, чем у OPC. Сравнение содержания воздуха между LGP разных размеров показало, что содержание воздуха в LGP5 выше, чем в LGP12. Сравнение содержания воздуха в LGP с различными коэффициентами замещения показало, что содержание воздуха снижалось в LGP с коэффициентом замещения до 10%. Солиман и Тагнит-Хамоу заменили цемент мелкодисперсным стеклянным порошком (с размером частиц менее 30 мкм м) в высокопрочном бетоне (содержащем добавку СП на основе ПК) при кратности замены от 10% до 50% с шагом 10% и сообщил, что содержание воздуха увеличилось на 0%, 10.52%, 7,89%, 10,53% и 23,68% соответственно [22]. Высокая удельная поверхность, неабсорбция и трение в зависимости от формы частиц LGP могут снизить удобоукладываемость, когда LGP заменяет цемент в бетоне. Следовательно, добавление надлежащего количества добавки (SP) может быть целесообразным для обеспечения удобоукладываемости и долговечности LGP с высокой степенью измельчения.

3.3. Осадка

Испытание на оседание с LGP12 с замещением 5% и 10% было выше, чем у других количеств замещения и OPC.На рис. 4 показан результат осадки при различной замене и размере частиц LGP. Спад LGP12 с заменой 10% был выше, чем у OPC, хотя он немного уменьшился по сравнению с коэффициентом замены 5%. Этот результат указывает на улучшенную осадку, вызванную более низкой поглощающей способностью и гладкой поверхностью частиц LGP, несмотря на аналогичный размер частиц [18]. Тем не менее, спад при замене LGP12 на 15% и 20% был значительно снижен. Осадка свежего бетона зависит от шероховатости или формы материала, даже если размер частиц близок.Как показано на СЭМ-изображениях на Рисунке 2 (b), поверхность и края частицы LGP были скошенными и острыми. Влияние шероховатости поверхности привело к уменьшению осадки при замене на 15% и более. В случае LGP5 спад при замене 5% был ниже, чем спад OPC на 16%, а тенденция к уменьшению спада при коэффициентах замещения 10% или выше была аналогична таковой для LGP12. Уменьшение осадки LGP5 может быть связано с увеличением удельной площади и агрегации, потому что LGP5 добавлялся с более высокой степенью измельчения из-за того, что большая потребность в воде обычно приводит к снижению компактности [11].

3.4. Прочность на сжатие

На рис. 5 показана прочность бетона на сжатие в разные дни выдержки с LGP в зависимости от коэффициента замены для OPC. Общая прочность на сжатие бетона из LGP была высокой, вероятно, из-за водосберегающего эффекта добавленной поликарбонатной добавки (SP) и увеличения дисперсности и пластичности. Также следует учитывать влияние условий окружающей среды эксперимента (в частности, температуры отверждения, когда средняя температура воздуха во время эксперимента превышала 38 ° C).Повышенная температура отверждения ускоряет активацию пуццолановых материалов, включая стеклянный порошок, а затем прочность на сжатие указывает на то, что стеклянный порошок оказывает большее влияние на активацию пуццоланового материала, чем летучая зола [23]. Прочность на сжатие образцов бетона из LGP была выше, чем у OPC, за исключением раннего возраста (3 дня). На рис. 6 показаны показатели прочности на сжатие в сравнении с OPC. Через 3 дня прочность на сжатие замены LGP12 на 15% и 20% была ниже, чем у OPC на 4.93% и 8,17% соответственно. Однако прочность на сжатие всех образцов была выше, чем у OPC через 7 дней. Прочность на сжатие была самой высокой при замене LGP 5%, независимо от размера частиц до 14 дней. Однако прочность на сжатие была самой высокой при замене LGP12 и LGP5 и составляла 10% через 14 дней. В частности, прочность на сжатие LGP5 была заметно увеличена. Это связано с тем, что пуццолановые материалы начинают серьезно участвовать в пуццолановой реакции через 3–14 дней после начала гидратации.В то время примерно от 70% до 80% алита в OPC уже вступили в реакцию [24]. Следовательно, ионы Si и Al, элюированные из LGP, могли прореагировать с ионами Ca, включенными в поровый раствор, с образованием C-S-H и C-A-H, чтобы сделать плотный и более компактный. Сравнение прочности на сжатие с различными размерами частиц (LGP5 и LGP12) показало более высокую прочность на сжатие LGP5, чем LGP12, через 7 дней. Этот результат ясно показал влияние замены LGP на бетон, а также меньший размер частиц и высокую дисперсность, поскольку замена цемента может повысить не только прочность на сжатие, но и долговечность.Следовательно, активация пуццоланового материала может быть усилена путем тонкого измельчения LGP на более мелкие частицы [15, 25–27].

3.5. Прочность на растяжение при раскалывании

Прочность на растяжение при раскалывании бетона из LGP была аналогична OPC (см. Рисунок 7). Прочность на растяжение при раскалывании была увеличена по мере увеличения прочности на сжатие LGP. LGP12 5% показал наивысшую прочность на разрыв при раскалывании, 4,31 МПа, что на 83% выше, чем у OPC. Образец LGP5 10% показал самую низкую прочность на разрыв при расщеплении, 2.81 МПа, что на 19% выше, чем у OPC. Однако прочность на разрыв при расщеплении имеет тенденцию к снижению с увеличением доли заменяемого LGP. На рис. 8 показана зависимость между пределом прочности при расщеплении и соотношением прочности на сжатие и долей LGP за 28 дней. Образец LGP12 5% показал самый высокий коэффициент — 7,35%. Доля OPC составила 4,36%. Макдональд сообщил о соотношении прочности на растяжение при расщеплении в диапазоне от 5,8% до 8,2% в бетоне, смешанном с дымом кремнезема, пуццолановым материалом, в том же возрасте [28].Соотношение прочности при растяжении и сжатии затвердевшего бетона зависит от свойств добавленных материалов. Результаты показали, что LGP положительно влияет на увеличение прочности при расщеплении.

3.6. Межфазная микроструктура бетона

на сканирующем электронном микроскопе Межфазная микроструктура образцов была проанализирована при разном возрасте гидратации бетона, на 3 и 28 дней, с использованием снимков, полученных с помощью сканирующего электронного микроскопа. EDX-анализ был выполнен для идентификации атомов и их весовых соотношений по изображениям SEM.СЭМ-изображение на рисунке 9 показывает микроструктуру OPC за 3 дня. OPC гидратировали обычным способом для получения гидратов C-S-H и Ca (OH) 2 , но более темные области изображения указывают на то, что в поры было включено значительное количество воды или воздуха.

На рис. 10 показано изображение 10% LGP12 с помощью SEM, а на рис. 11 показаны результаты анализа EDX для 10% LGP12. Образец LGP12 10%, показанный на рисунках 10 и 11, имел структуру цементного теста, в которой был заменен LGP, имеющий возраст материала 3 дня, как в случае образца, показанного на рисунке 9.Рисунок 10 подтверждает, что частицы LGP стабильно существуют между гидратами C-S-H (гель) и C-H (кристаллы). LGP имеет волнообразный рисунок на срезе из-за высокой твердости. Изображение частиц LGP через 3 дня показало, что значительное количество гидратов уже образовалось, но частицы LGP не были полностью вовлечены в пуццолановую реакцию. Этот результат показал, что частицы LGP, в отличие от цемента, не сразу участвовали в реакции гидратации с водой в раннем возрасте.Это указывает на то, что высокий коэффициент замены LGP в бетоне может отрицательно сказаться на прочности в раннем возрасте. На рисунке 11 показаны результаты исследования поверхностных компонентов с помощью EDX, показывающие, что он богат Si, O и имеет материальный состав, аналогичный составу исходного материала LGP.

На рисунках 12 и 13 показана микроструктура цементного теста LGP через 28 дней. Как показано на Фигуре 12, структура включала хорошо развитые гидраты и была более компактной, чем OPC, так что независимые частицы LGP не могли быть идентифицированы.Частицы LGP ассимилировались с цементным тестом и частично находились внутри гидратов. Темные области, содержащие поры, были значительно уменьшены, а увеличение гидратов C-S-H близко отражало состав гидрата в результате пуццолановой реакции. Связывание гидратов C-S-H с кажущимися частицами LGP было обнаружено в микроструктуре, что указывает на то, что пуццолановая реакция протекает легче на раздробленных краевых участках, чем на относительно гладких и устойчивых поверхностях. EDX-анализ через 7 и 28 дней показал, что соотношение C / S гидратов C-S-H изменялось со временем.Повышенное содержание кальция через 28 дней могло повлиять на улучшение прочности бетона.

3.7. MIP

Распределение пор в цементной матрице обычно зависит от количества гидратов, поскольку поры распределяются за счет гидратов, содержащихся в цементной матрице. Результаты, показанные на Рисунке 14, показывают, что пористость LGP5 с высокой степенью измельчения за 7 дней составила 18,31% для LGP5 5% и 19,23% для LGP5 10%, что было выше, чем у OPC.Тем не менее, вся пористость LGP была уменьшена, которая была меньше 7 дней, на 2,6–6%. Уменьшение пористости тесно связано с прочностью, что согласуется с результатами, описанными в разделе 3.4. Пуццолановая реакция обычно протекает медленнее, чем реакция гидратации цемента OPC. Следовательно, бетон был заменен пуццолановым материалом, показывающим высокую проницаемость в раннем возрасте, но проницаемость снижается по мере развития реакции. Поскольку капиллярная пористость связана с проницаемостью, добавление LGP может снизить проницаемость, что способствует повышению долговечности материала.

Реакция гидратации и вторичная пуццолановая реакция уменьшали капиллярную пористость во всем диапазоне размеров пор, за исключением диапазона капиллярных пор (средний размер), и уменьшали максимальный размер пор. В таблице 6 показан средний размер пор бетона LGP в зависимости от возраста выдержки. Уменьшение пор было значительным, особенно в диапазоне размеров пор от 50 до 110 нм. Учитывая гранулометрический состав LGP, уменьшение пор в этом диапазоне нельзя приписывать просто эффекту заполнения пор LGP.Скорее, поскольку цементная паста была достаточно гидратирована, полученные гидраты развили компактную структуру, чтобы заблокировать и разделить взаимосвязанные капилляры, создавая поры, которые связаны только с порами геля. Это могло внести значительный вклад в увеличение силы [29]. В частности, пористость в диапазоне капиллярных пор (средний размер), включая поры геля от 4 до 50 нм, была выше в образце LGP на 28 дней, чем на 7 дней. Крупные поры уменьшились, но капиллярные поры размером менее 50 нм увеличились по сравнению с OPC.Это указывает на то, что заполнение частицами LGP в диапазоне капиллярных пор большого размера, а также образование гидратов в результате пуццолановой реакции могло заполнить или разделить капиллярные поры большого размера, преобразовывая взаимосвязанные поры в закрытые поры [30]. По мере увеличения замены цемента LGP, взаимосвязанные поры превращались в поры меньшего размера независимо от размера частиц. Кроме того, в диапазоне размеров пор от 50 до 200 мкм м (межфазная переходная зона, ITZ) пористость бетона LGP значительно снизилась за 28 дней.На рисунке 15 показано, что уменьшение пористости ОРС в этом диапазоне размеров пор не было значительным на 7 и 28 дней. Напротив, как показано на Фигуре 16, пористость всех LGP была значительно уменьшена в этом диапазоне размеров пор. Распределение частиц LGP5 по размеру, показанное на рисунке 1, показывает, что образец не включал частицы размером около 100 мкм мкм. Однако согласно результатам, показанным на рисунке 16, пористость образцов LGP в этом диапазоне размеров пор уменьшилась до аналогичного уровня, независимо от размера частиц.Это говорит о том, что гидраты, полученные в течение 28 дней, могли сделать поры более компактными и плотными, тем самым увеличив прочность. Распределение пор и уменьшение размера пор в ITZ были проверены с помощью теста на проницаемость для ионов хлора, проведенного с образцами бетона, полученными путем смешивания пуццолановых материалов, таких как SF, BS и FA [31]. Наиболее важными факторами были компактное уплотняющее заполнение микрочастиц и модификация процесса гидратации [32]. Это указывает на то, что смешивание бетонных материалов LGP может снизить пористость бетонной системы, увеличить плотность матрицы и развить прочность.

| |||||||||||||||||||||||||||||

4. Заключение

В этом исследовании LGP, который является одним из LPWG и выполнен в Республика Корея, заменили цемент в зависимости от соотношения. LGP намного меньше цемента. Он продемонстрировал хорошую производительность и удобство замены. Результаты эксперимента следующие: (1) В случае бетона LGP он показал более низкое содержание воздуха, чем OPC.В частности, когда LGP12 заменил 10%, он показал самое низкое содержание воздуха. Бетон LGP5 показал такое же содержание воздуха, как и OPC. Принимая во внимание заменяемую дозировку цемента и высокую степень измельчения LGP, использование добавки (SP) считается подходящим для улучшения удобоукладываемости, морозостойкости и долговечности. (2) LGP12 имеет осадку на 9% выше, чем OPC при замене на 5%. , благодаря гладкой поверхности и низкому поглощению LGP. Однако спад уменьшается, а замена увеличивается.В случае LGP5 спад был на 16% ниже, чем у OPC при замене на 5%. Осадка имеет тенденцию уменьшаться с увеличением замены LGP и высокой тонкости помола. (3) Прочность на сжатие LGP выше, чем у OPC, за 28 дней. Наивысшая прочность на сжатие продемонстрирована при замене 10%, что является самым высоким показателем для LGP5. Тенденция увеличения прочности показала более низкую прочность, чем OPC при замене более 15% до 3 дней. Но через 7 дней общая прочность на сжатие LGP выше, чем у OPC. Через 14 дней прочность на сжатие увеличилась из-за пуццолановой реакции.(4) Полная прочность на разрыв при раскалывании выше, чем у OPC за 28 дней. Максимальное развитие составило 83% в LGP5 5%, что указывает на то, что увеличение замены LGP приведет к снижению прочности на разрыв при расщеплении. В случае замены LGP5 он показал самый низкий уровень развития прочности на разрыв (увеличение на 19%). Соотношение прочности на разрыв при расщеплении и коэффициента прочности на сжатие показало уровень 4,5 ~ 7,4%. (5) Результаты SEM показывают, что плотный гидрат образовался на границе раздела между LGP и цементной пастой, что может подтвердить некоторую часть LGP с гелем C-S-H.Прочность на сжатие бетона LGP может иметь вредный эффект при увеличении замены LGP в раннем возрасте, потому что низкое содержание цемента может ухудшить реакцию гидратации. (6) Пористость бетона LGP снижается, что, как ожидается, окажет положительное влияние на улучшение долговечность и проницаемость. Следовательно, результат гидратации и пуццолановой реакции показал тенденцию к переносу пор на относительно меньшую структуру распределения пор. Кроме того, капиллярная пористость 50 ~ 110 нм и ITZ 50 ~ 200 мкм мкм указывают на уменьшение пористости, что означает увеличение плотности и уменьшение пористости с LGP.

Конкурирующие интересы

Авторы заявляют, что у них нет конкурирующих интересов.

Благодарности

Это исследование было поддержано грантом программы НИОКР, финансируемой Министерством земли, инфраструктуры и транспорта правительства Кореи (16RDRP-B076268-03).

.Средство для ухода за автомобилем Cement Buster Liquid Glass для

Характеристики продукта

Шампунь для мытья автомобилей SCARCITY Super Suds специально предназначен для удаления сажи, отложений и грязи.

За счет использования суперполимеров премиум-класса , которые находятся в подвешенном состоянии в пределах постоянного выброса вспенивающихся пузырьков.

Мягкая чистящая сила не удаляет воск , поэтому вы всегда будете в безопасности.

Шампунь для мытья автомобилей SCARCITY нежный и безопасный для поверхности, поэтому он может очистить любую область вашего автомобиля от колес до лакокрасочного покрытия.

SCARCITY промывается каждый раз, без остатков для чистой поверхности, которая привлекает внимание.

Высокий уровень пены , производимый SCARCITY, делает этот высокотехнологичный шампунь для детализации идеальным для пенных пушек и пистолетов для пены.

Формула со сбалансированным pH позволяет мыть автомобиль или грузовик даже под прямыми солнечными лучами.

Когда вам понадобится шампунь для мытья автомобилей SCARCITY

Автомобиль становится грязным и тусклым.Вот почему вам нужно использовать этот шампунь для мытья автомобилей SCARCITY.

Удалит всю грязь и сажу с вашего автомобиля, оставив его безупречным и блестящим.

Семь характеристик

1. Экологически нейтральный с PH 7

Мягкие и не пораненные руки, воск и краска

2. Гладкое прикосновение, густая пена

Тонкая и гладкая, как лосьон для тела, нежная для кожи

3. Сверхконцентрированный рецепт

Предельная пропорция может достигать 1: 1000, что очень рентабельно.

4.Сильное обеззараживание

Он может эффективно разлагать такие загрязнения, как птичьи экскременты, песок и камень, чтобы избавиться от окрашенной поверхности и избежать мелких царапин.

5. Экстракция кокосового масла

Экстракция чистого вещества, без минерального масла

6. Добавление блеска

Содержит фактор блеска и делает чистую автомобильную краску яркой, как новая

7. Удобство использования

Удобно и быстро , с которым легко иметь дело

Зачем покупать SCARCITY жидкость для мойки автомобилей

Превосходное средство для очистки поверхностей

Усовершенствованная технология вспенивания

Идеально подходит для еженедельной мойки автомобилей

со сбалансированным pH: безопасно для покрытия воском и герметиком

Идеально подходят для мытья двух ведер, пенного пистолета и пистолета для пены

Полоскает без остатка

Не оставляет пятен или пятен на солнце

Удаляет грязь, скопления и грязь

Как это работает

SCARCITY Super Suds Car Wash ing Shampoo бережно воздействует на герметик и восковые покрытия.

SCARCITY Super Suds Шампунь для чистки автомобилей идеален для еженедельной мойки автомобилей.

Мягкая чистящая сила не удалит существующие покрытия вашего любимого карнаубского воска или синтетического воскового герметика, поэтому вы всегда будете знать, что ваш автомобиль защищен от непогоды.

Другие детализирующие шампуни и низкосортное мыло для мытья автомобилей часто бывают слишком сильными, удаляя воск и оставляя пятна на пластиковых и резиновых деталях.

SCARCITY сбалансирован по pH и бережно относится ко всем внешним деталям автомобиля, таким как краска, прозрачное покрытие, полированные металлы, стекло и даже детали отделки из винила, резины и пластика.

Гладкие смазки аккуратно удаляют абразивную грязь и сажу с автомобиля и помогают предотвратить появление вихрей и царапин на любом блестящем лакокрасочном покрытии.

SCARCITY ополаскивает после каждой мойки автомобиля и не оставляет следов или водяных пятен, даже если вы моете под прямыми солнечными лучами.

Используйте это универсальное мыло для мытья автомобилей при любой мойке ведер, или добавьте его в пушку для пены под высоким давлением или пистолет для пены, чтобы распылить толстый слой очищающей пены для бесконтактной мойки автомобиля.

АВТОМОБИЛЬНЫЙ ШАМПУНЬ ИСПОЛЬЗУЙТЕ ШАГ

В зависимости от различных соотношений поместите промывочный шампунь в счетную чашку, затем вылейте в пенное копье, ведро или другие емкости.

Промойте лакокрасочную поверхность автомобиля чистой водой

Равномерно распылите смешанный моющий шампунь на лакокрасочную поверхность автомобиля

Повторно протрите автомобильным моющим средством

Промойте оставшийся стиральный шампунь чистой водой

Высушите всю машину водосборным полотенцем

ШАМПУНЬ ДЛЯ МОЙКИ АВТОМОБИЛЯ Внимание

Использовать при нормальной температуре поверхности автомобиля и под навесом

Обычно используют в соответствии с параметрами соотношений.Если требуется лучший эффект, можно свободно добавлять жидкую смесь.

Хранить в недоступном для детей месте во избежание проглатывания. При неосторожном попадании в глаза немедленно промойте чистой водой. Если дискомфорт сохраняется, обратитесь за лечением к врачу.