Цемент формула: Цемент: химический состав, свойства и методы производства

Цемент и бетон: вопросы, советы, рекомендации

Цемент — один из самых востребованных материалов, использующихся для строительства и проведения ремонтных работ. На основе цемента изготавливаются различные виды растворов и смесей, железобетонные конструкции и многое другое. История цемента началась в последние годы XVIII века, кода в Англии были получены первые образцы цемента, которые изготавливались при смешивании извести и глины, подвергшейся температурному воздействию.

Несмотря на развитие новейших технологий, цемент, представленный на прилавках строительных магазинов в наши дни, очень похож на материал, открытый и созданный несколько веков назад. Естественно, что характеристики цементов последнего поколения несколько лучше, чем первых образцов. Использование специальных добавок позволяют улучшить стойкость материала, регулировать время его застывания, повысить способность выдерживать воздействие воды, огня, радиации и т.п.

Цемент, выпускаемый солидными компаниями, должен соответствовать требованиям различных стандартов и иметь определенную маркировку.

Цементные растворы используются при кладке кирпича и фундаментных работах, в ходе монолитного строительства, при мощении дорожек, строительстве мостов, дорог и во многих других случаях. В России работает множество заводов по производству цемента, в том числе, и на территории Московской области, например, в городе Воскресенске.

Практически в каждом российском регионе есть собственные производственные мощности по производству цемента, а их количество постоянно растет. Развитие строительного рынка является весомым стимулом для увеличения спроса на цемент. Несмотря на кризис 2007-2008 годов, по прогнозам, спрос на цемент будет расти высокими темпами.

Развитие строительного рынка является весомым стимулом для увеличения спроса на цемент. Несмотря на кризис 2007-2008 годов, по прогнозам, спрос на цемент будет расти высокими темпами.

Бетон

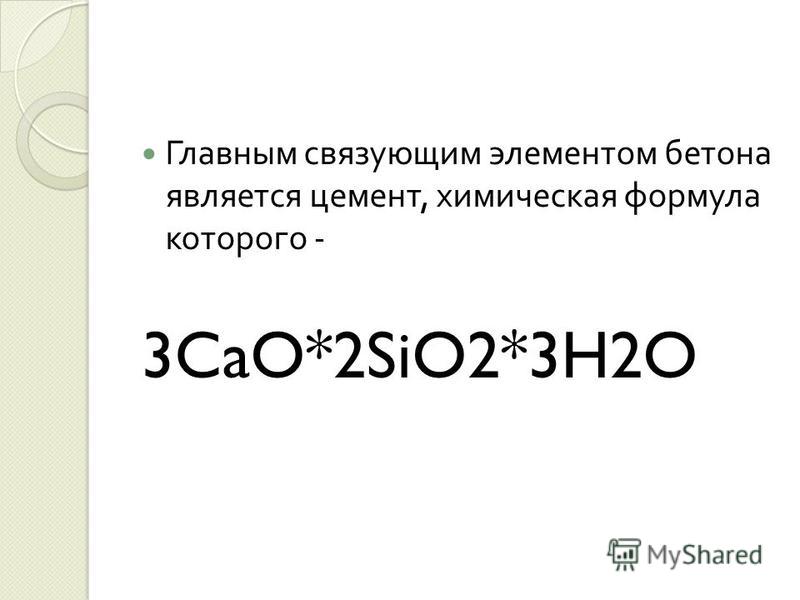

Бетон является одним из самых незаменимых строительных материалов, его применяют практически на каждом этапе возведения любого сооружения. Впервые по своему прямому назначению бетон начали использовать в Древнем Риме.

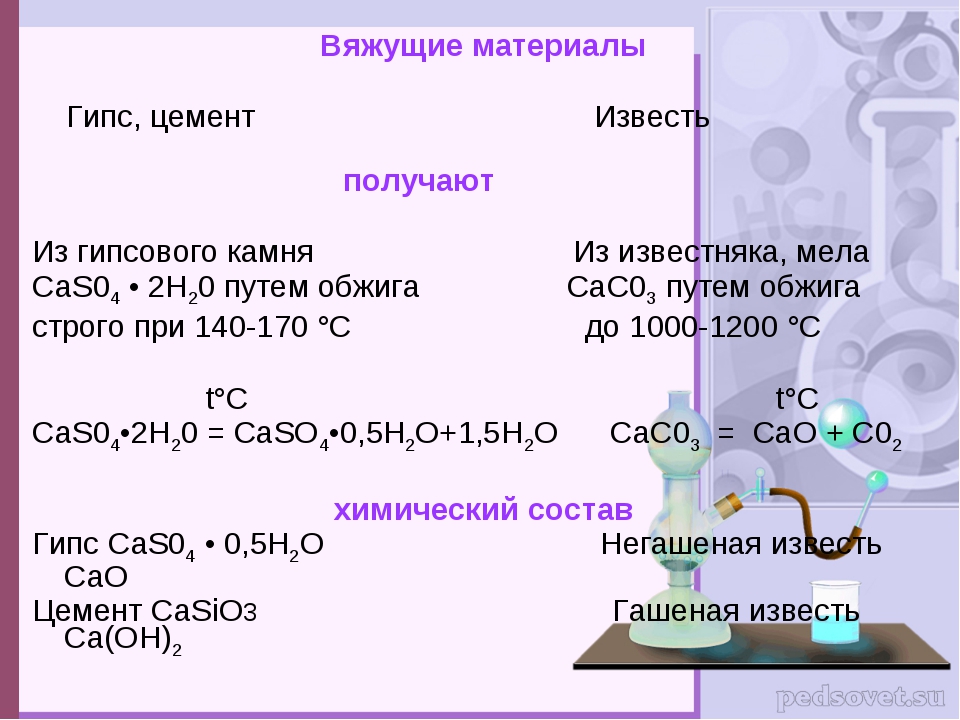

Купола и арки изготовлялись именно из бетона. В качестве вяжущих материалов использовали глину и гипс. После падения Рима, о бетоне забыли. Буквально 200 лет назад, в Европейских странах опять вспомнили о бетонной смеси и начали активно применять в строительстве.

На сегодняшний день, бетон является смесью, в которой используют каменные материалы, всевозможные уплотнители и вяжущие компоненты.

По архивным сведениям, в Российской империи даже строительство Ладожского канала было с использованием бетона. В конце XIX века, в России активно проводились исследования на прочность бетона, в результате которых и была выведена практически идеальная формула соотношения всех компонентов, при которых бетон дает самую высокую прочность.

На сегодняшний день, существует множество разновидностей бетона. К примеру, есть тяжелый и специальный, легкий и подвижный, гипсовый и пластобетон и так далее.

Основное отличие видов бетона друг от друга – вид вяжущего вещества, или по другому сказать, разделяют по удобоукладываемости и по содержанию всевозможных заполнителей, к примеру, с повышенным или пониженным количеством вяжущих веществ.

Выделяют также бетон по его назначению. Обычный, то есть используемый при возведении гражданских и промышленных объектов. Специальный, то есть используемый для дорожного покрытия или гидротехнический, декоративный и так далее. Вторая категория — это звукопоглощающий бетон, или жаростойкий, также тот, который способен вынести сильнейшее воздействие химических веществ, вплоть до радиоактивного излучения.

Также принято выделять бетон по объемной массе. Существует так называемый, очень тяжелый бетон, плотность которого более 2500 кг/м?.

Выделяют сухие бетонные смеси и готовые к непосредственному использованию. Но, самый главный параметр, которому должен соответствовать любой бетон – однородность.

Быстротвердеющий портландцемент | Бетон и цемент

При перемалывании клинкера допускается использование до 15% доменных гранулированных шлаков и до 10% активных минеральных добавок.

В клинкере быстротвердеющего портландцемента обычно содержится от 60% до 65% трех-кальциевого алюмината и трех-кальциевого силиката, а так же небольшое количество оксида кальция (СаО), его содержится не более 0,5%. А содержание оксида магния (MgO) в клинкере не должно превышать 5%.

А содержание оксида магния (MgO) в клинкере не должно превышать 5%.

Строительный гипс в состав быстротвердеющего портландцемента добавляют в обычной дозировке, его объем обычно составляет не более 3,5%. Объем гипса в составе портландцемента зависит от того, насколько тонко был помолот цемент и от минерального состава клинкера.

Производство быстротвердеющего портландцемента

Для того, чтобы получить быстротвердеющий портландцемент в его состав добавляют однородные сырьевые материалы с низким содержанием R2O и MgO.

В отличии от производства обычного портландцемента, сырьевая смесь для быстротвердеющего портландцемента готовится с высоким коэффициентом насыщения оксидом кальция. Данное сырье подвергается более тонкому помолу и тщательной гомогенизации. Обычный портландцемент размалывают до 3000 кв.см/г, а быстротвердеющий портландцемент до 4000 кв.см/г.

Тонко измельченный цемент и хорошо подобранный минеральный состав быстротвердеющего бетона значительно повышают его прочность в первые сроки схватывания твердения бетонной смеси.

Набор прочности БТЦ

Быстротвердеющий портландцемент получил свое название из-за того, что по сравнению с обычным портландцементом, в первые 3-ое суток твердения первый набирает свою прочность более интенсивно. Такое быстрое твердение возможно только при наличии в цементном составе малых фракций зерен клинкера размером до 20 мкм.

По другим данным, прочность портландцемента в первые сутки твердения зависит от объема зерен клинкера размером до 10 мкм, а прочность на 3-и сутки зависит от зерен размером до 30 мкм. Объем данных фракций клинкера в составе портландцемента определяет его 3-х суточную прочность.

За трое суток твердения, быстротвердеющий портландцемент набирает от 60% до 70% марочной прочности. Но в дальнейшем нарастание прочности резко угасает и к 28-ми суткам прочность БТЦ равна прочности обычного портландцемента.

В качестве стандарта прочности БТЦ используется ГОСТ, согласно которому малопластичный раствор, спустя 3-е суток твердения, должен обладать пределом прочности при сжатии 25 и 28 МПа, а при изгибе 4 и 4,5 МПа, соответственно для марок бетона М400 и М500.

Не смотря на то, что интенсивность твердения у быстротвердеющего портландцемента и так высокая, ее можно повысить еще на порядок если использовать тепловую обработку бетонного изделия при температуре от 70°С до 80°С. И благодаря такой тепловой обработке, БТЦ набирает свои 80% марочной прочности не за 3-е суток, а за 5-6 часов, что несомненно значительно быстрее.

Но при этом длительное пропаривание, а так же тепловая обработка при температуре более 80°С, могут привести к сильному замедлению роста прочности бетона, а в последствии и к недобору этой прочности. И так как конечная прочность может оказаться ниже, чем та которая достигается при твердении обычного портландцемента в обычных условиях, то пропаривать такие бетоны следует при температуре менее 80°С и с достаточно короткой выдержкой.

И так как конечная прочность может оказаться ниже, чем та которая достигается при твердении обычного портландцемента в обычных условиях, то пропаривать такие бетоны следует при температуре менее 80°С и с достаточно короткой выдержкой.

Применение БТЦ

При использовании быстротвердеющего портландцемента на заводах крайне не рекомендуется хранить данный цемент на складах, так как со временем он теряет свою активность. В лучшем случае цемент должен быть использован по мере поступления на бетонный завод.

При возведении бетонных конструкций, БТЦ рекомендуется использовать для строительства высокопрочных и преднапряженных железобетонных изделий. Использование БТЦ в таких ситуациях позволяет отказаться от тепловой обработки бетонной конструкции, а так же снизить потребность в металлических формах. Так же быстротвердеющие цементы широко используются для изготовления моноблочных бетонных изделий, так как это позволяет сократить срок выдержки изделия в опалубке, а следовательно сократить и весь срок строительства.

Пуццолановый портландцемент: экологически чистый строительный раствор

Главная страница » Пуццолановый портландцемент: экологически чистый строительный раствор

Рассматривая пуццолановый портландцемент, проще упомянуть технологию обычного цементного раствора на основе пуццолана. Речь идёт о строительной композиции, которая использовалась ещё во времена существования Древнего Рима. Строители римляне получали цементный раствор смешиванием 1/3 извести с 2/3 измельчённого вулканического пепла. К составу добавляли лёгкие камни лавы и воду. Таким способом римляне получали цементный раствор, успешно применяемый в строительстве зданий, мостов и прочих сооружений, часть которых уцелела до сего момента.

СОДЕРЖИМОЕ ПУБЛИКАЦИИ :

Что представляет собой компонент пуццолан?

Компонент пуццолан (Pozzolana), используемый в качестве добавки портландцемента, — это вулканический пепел, запасов которого достаточно много в Италии в районе расположения вулкана Везувий. Пуццолановый компонент содержит кремнезём и глинозём в реактивной форме.

Пуццолановый компонент содержит кремнезём и глинозём в реактивной форме.

МОЛОТОК ШМИДТ

Действующий вулкан «Везувий» — место существенных запасов вулканического пепла – главного компонента под производство пуццоланового строительного раствораСам по себе материал не обладает какими-либо цементирующими свойствами. Однако если смешать пуццолан с водой или известью, получается реакция с гидроксидом кальция, сопровождаемая образованием соединений, наделённых свойствами связывающего материала.

Состав римской цементной смеси более 2000 лет не был доступен широким слоям строительного сообщества. Лишь в конце прошлого столетия в США впервые произвели пуццолановый цемент, который появился на рынке в качестве экологически чистой связывающей структуры.

Теперь существуют два типа упомянутого компонента пуццолан:

- Искусственный.

- Натуральный.

Состав первого типа включает летучую золу, кремнезём, рисовую шелуху, доменный шлак. Состав второго типа включает обожжённую глину, пумицит, диатомовую землю.

Как производят пуццолановый портландцемент?

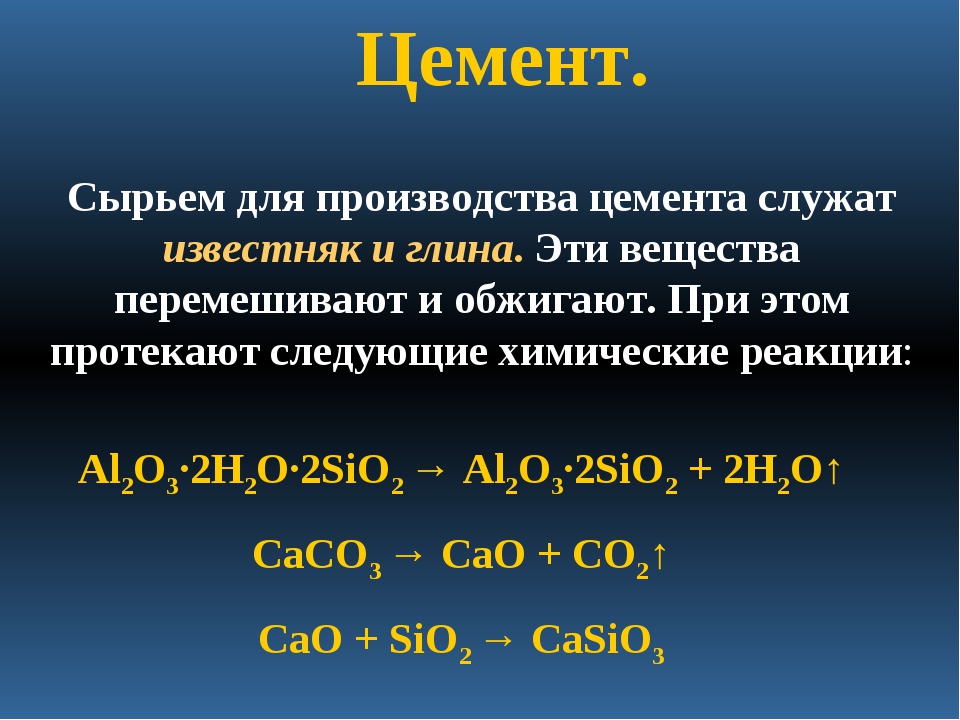

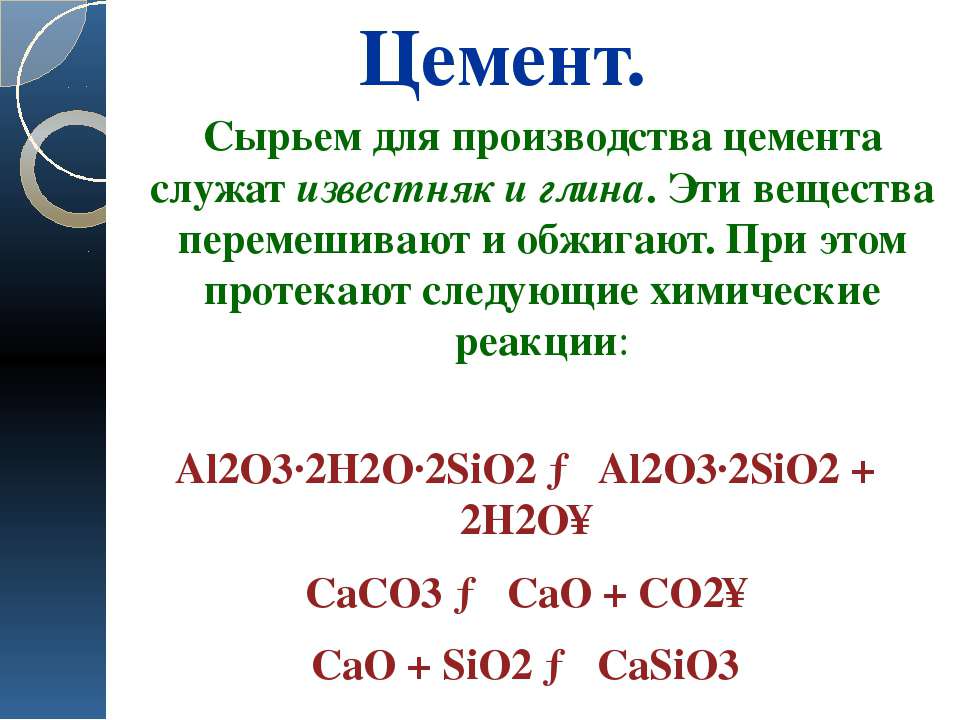

Основными сырьевыми материалами производства пуццоланового портландцемента являются известняк (CaCO2) и глина (SiO2, AI2, O3, Fe2O3). Оба вида горных пород добывают, транспортируют к месту обработки, где измельчают специальными дробилками.

Измельчённую массу частиц глины с известняком загружают на воздушные шаровые мельницы, в желаемых пропорциях и в соответствии с требованиями. Загруженный состав тщательно перемешивают перед отправкой в накопительные бункеры.

ЛОКАТОР

Приготовленный промышленным способом пуццолановый портландцемент – пример конкретного использования в строительной деятельности при заливке бетонного основанияНа следующем этапе производства смесь в требуемом количестве извлекается из бункеров, предварительно нагревается до 800-1000°C. В результате прогрева получают из смеси CaCO3 химический элемент CaO (негашёная известь).

Предварительно нагретую смесь затем направляют в технологическую вращающуюся печь, где прогревают до 1450°C. Получаемый в процессе такого обжига клинкерный порошок охлаждают роторным охладителем. Охлаждённый клинкер смешивают с гипсом и пуццоланом в требуемой пропорции. Как результат — получается пуццолановый портландцемент.

Какими свойствами обладает пуццолановый портландцемент?

Свойства описываемого строительного продукта можно отметить следующими деталями:

- время (минимум) начального схватывания — 30 минут,

- время (максимум) окончательного схватывания — 600 минут,

- упрочнение за 3 суток — 13МПа,

- упрочнение за 7 дней — 22 МПа,

- упрочнение за 28 дней — 33 МПа,

- усадка при высыхании не превышает 0,15%,

- крупность (тонкость) структуры не менее 300 м2/кг,

Начальная сила пуццоланового портландцемента меньше, чем для обычного портландцемента, но окончательная сила упрочнения равна 28-дневной силе упрочнения обычного портландцемента. Соответственно, пуццолановый портландцемент имеет несколько меньшую скорость наращивания силы упрочнения.

Соответственно, пуццолановый портландцемент имеет несколько меньшую скорость наращивания силы упрочнения.

Где предпочтительно использовать пуццолановый портландцемент?

Предпочтительное использование стройматериала видится при строительстве гидротехнических сооружений, морских объектов, сооружаемых в зоне береговой линии моря, при строительстве плотин и т. п.

ВИБРАТОР

Портландцемент на основе пуццолана – это не просто экологически чистая конструкция, но также высоконадёжная для эксплуатации в «мокрых» условияхТакже очевидным является применение пуццоланового портландцемента при монтаже предварительно напряженных и постнапряженных бетонных элементов. Удачным применение видится в составе кладочных и штукатурных растворов, поскольку такой подход даёт лучшую отделку поверхности.

Явный пример — использование пуццоланового портландцемента в декоративных и художественных структурах. Также широкое использование раствора отмечается в производстве сборных канализационных труб в жёстких условиях бетонирования.

Преимущественные стороны экологически чистого раствора

Налицо экологически чистый цемент, учитывая, что компоненты, используемые в производстве, изготовлены на основе натуральных переработанных отходов. Стройматериал — очень «тонкий» цемент, следовательно, оптимально подходящий под исполнение штукатурных работ.

Пуццолан как материал относительно дешёвый по цене, следовательно, снижается общая стоимость цемента, что делает экономичным строительство в целом. Пуццолановый цемент отличается высокой степенью стойкости против сульфатного воздействия, поэтому подходит для гидротехнических сооружений широкого назначения.

Использование в предварительно напряженных и постнапряженных бетонных элементах снижает выбросы окиси углерода из бетона, что делает строительный объект экологически чистым. Поскольку пуццолан имеет тонкую структуру, качественно заполняются промежутки армирования. Таким образом, уменьшается усадка, образование ячеистых структур, трещин, что, в свою очередь, увеличивает прочность и долговечность бетона.

Недостатки строительного пуццоланового цемента

Уменьшенное значение начального упрочнения оказывает влияние на раннее снятие опалубки. Поскольку содержимое представляет более тонкий материал, подача бетона несколько затруднена.

По сравнению с обычным портландцементом время установки получается меньшим. Снижение уровня щёлочности снижает устойчивость по отношению к коррозии стальной арматуры.

Поскольку прочность этого вида бетона увеличивается медленно, процесс отверждения очень важен. Любая непреднамеренная ошибка в этом может вызвать проблемы долговечности конструкции.

Заключение

Бетон является одним из наиболее важных и основных компонентов зданий современной цивилизации. Этот стройматериал будет продолжать пользоваться спросом в ближайшие годы. По сути, невозможно сегодня представить мир без бетона. Согласно прогнозам, производство цемента к 2030 году достигнет 5 млрд. метрических тонн, что на 43% больше по сравнению с текущим потреблением. Однако каждые восемь минут цементные заводы сбрасывают в атмосферу 30 000 тонн углерода. Очевидной видится реальная проблема разрушения Вселенной. Вся надежда на экологически чистое производство стройматериалов.

Однако каждые восемь минут цементные заводы сбрасывают в атмосферу 30 000 тонн углерода. Очевидной видится реальная проблема разрушения Вселенной. Вся надежда на экологически чистое производство стройматериалов.

При помощи информации: Saudieng

Правильный подбор активности цемента – строительство на века! cementiruem.ru

В нынешнем строительстве предъявляются очень жесткие требования к качеству материалов, их прочности, влагоустойчивой и способности выдержать большие морозы. И первое место среди строительных материалов, которые отвечают всем вышеизложенным критериям, по праву занимает цемент.

Правильная подборка марки цемента под конкретные условия строительства – не такая простая задача. Следует обратить внимание на активность цемента. Есть несколько факторов, которые оказывают влияние на активность цемента.

Одним из основных факторов, является состав цемента, по нему можно сказать, какие примеси и добавки использовали на производстве. Очень часто с применением добавки, активность и марка цемента падают, и соответственно падает его вяжущая способность. Это происходит тогда, когда добавка заменяет собой часть активного вяжущего вещества. Поэтому необходимо подбирать добавку, у которой высокая активность, тем самым сохраняя свойства самой цементной смеси. Например, при введении в смесь кальцита или кварца, активность цемента снижается.

Очень часто с применением добавки, активность и марка цемента падают, и соответственно падает его вяжущая способность. Это происходит тогда, когда добавка заменяет собой часть активного вяжущего вещества. Поэтому необходимо подбирать добавку, у которой высокая активность, тем самым сохраняя свойства самой цементной смеси. Например, при введении в смесь кальцита или кварца, активность цемента снижается.

Еще одним важным фактором активности является тонкость помола. Нередки случаи, когда у двух смесей одинаковый состав, но при этом один цемент высокомарочный, а второй нет. Чем тоньше помол, тем больше площадь вяжущего вещества и соответственно структура бетона плотнее.

Третьим и одним из основных факторов активности цемента является применение клинкеров. Активность клинкера определяется по его минеральному составу. Если необходим цемент с особо прочными характеристиками, тогда необходимо добавлять клинкер, у которого высокое содержание алитов и алюминатов.

Формула активности цемента зависит от помола его частиц, состава примесей и ускорителей затвердения, которые добавили при производстве. Срок схватывания цемента определяется специальным прибором Вика, с помощью иглы измеряют глубину проникновения. У обычного цемента начальное схватывание происходит, как правило, на 45 минуте, а конечное наступает не ранее, чем через 10 часов. У портландцемента сроки немного другие, начало через 1-2 часа, конечное через 4-6 часов.

Срок схватывания цемента определяется специальным прибором Вика, с помощью иглы измеряют глубину проникновения. У обычного цемента начальное схватывание происходит, как правило, на 45 минуте, а конечное наступает не ранее, чем через 10 часов. У портландцемента сроки немного другие, начало через 1-2 часа, конечное через 4-6 часов.

Активность и марка портландцемента могут меняться в зависимости от помола крупинок и состава добавок. Основное свойство этого цемента – твердеть и переходить в очень прочное, камнеподобное состояние, при взаимодействии с водой. Характеристики прочности портландцемента определяются по его марке, а именно 400, 500, 550, 600. Рассмотрим каждый тип цемента немного подробнее.

Портландцемент ПЦII/Б-Ш-400 – это общестроительный цемент с долей минеральных добавок от 21% до 35% и гарантированная марка которого, равна 400. Вяжущее вещество достигается путем тонкого измельчения клинкера с двуводным гипсом и гранулированного доменного шлака с процентным содержанием до 32%. К физическим свойствам которого относится равномерное увеличение объема и высокая скорость образования прочности.

К физическим свойствам которого относится равномерное увеличение объема и высокая скорость образования прочности.

Портландцемент ПЦI–500 – бездобавочный, с гарантированной маркой 500 получается путем мелкого помола клинкера и смешивания его с двуводным гипсом в количестве от 1 до 4 процентов. Физические свойства характеризуются высокой скоростью твердения после пропаривания и отличной морозоустойчивостью.

Портландцемент ПЦII/A-Ш-400 – это цементная смесь, в которой присутствует минеральная добавка в количестве от 6 до 20 процентов и его марка 400. Физические свойства отмечены высокой коррозийной стойкостью и повышенной прочностью в начальной стадии застывания.

Активность портландцемента зависит от количества минеральных добавок и величины помола.

Основы: из чего делают цемент и состав марки М400

Мало какое строительство обходится без применения цементных смесей – начиная от фундамента и заканчивая отделочными работами.

Производство капитальных бетонных элементов также основано на вяжущих компонентах, поэтому знание технологии их производства и параметров сырьевого материала обеспечивают надежность строительных процессов.

Производство капитальных бетонных элементов также основано на вяжущих компонентах, поэтому знание технологии их производства и параметров сырьевого материала обеспечивают надежность строительных процессов.Из чего делают основные виды и составы цементов в производственных масштабах

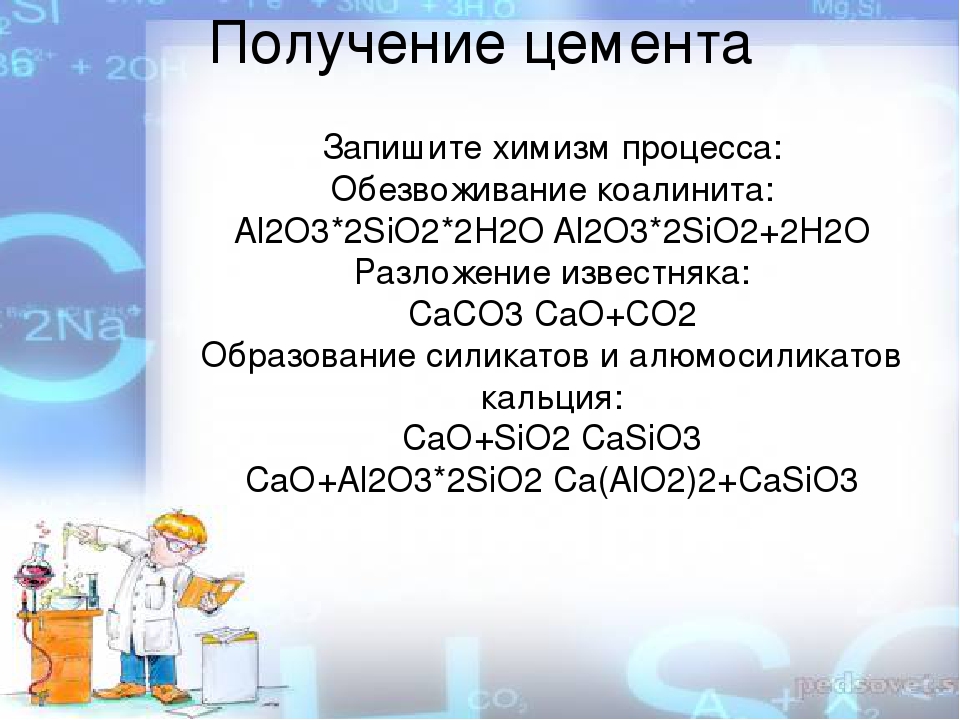

Основой цементной смеси по-прежнему является клинкер, который получается в процессе высокотемпературного обжига глины и известняка с добавлением небольшого процента гипса. В дальнейшем клинкерные гранулы посредством тонкого измельчения приводятся в порошковое состояние. От качества базового материала зависят главные свойства портландцемента – прочность и скорость ее формирования, а также устойчивость к агрессивным средам.

В производственных масштабах не только цемент марки М400 и технические характеристики его компонентов в процессе изготовления постоянно находятся под контролем – все виды растворов регулярно инспектируются. Формула химического состава готовой смеси выглядит следующим образом:

- Оксид кальция (СаО) – 67 %.

- Диоксид кремния (SiO2) – 22%.

- Окись алюминия (Al2O3) – 5%.

- Оксид железа (Fe2O3) – 3%.

- Другие элементы – 3%.

Взаимодействуя с водой, клинкерные минералы образуют новые соединения – гидраты, которые, в свою очередь, создают цементный камень. В зависимости от предназначения и наличия минеральных добавок цементные смеси делятся на следующие виды:

- Портландцемент (ПЦ).

- Быстротвердеющий портландцемент (БТЦ).

- Гидрофобный портландцемент (ГФ).

- Сульфатостойкий портландцемент (СС).

- Пластифицированный портландцемент (ПЛ).

- Белый и цветные портландцементы (БЦ).

- Шлакопортландцемент (ШПЦ).

- Пуццолановый портландцемент (ППЦ).

- Расширяющиеся цементные смеси.

Особое внимание стоит уделить пластифицированному составу строительного цемента, а также, из чего его делают в промышленных масштабах. Дело в том, что его повышенная текучесть обеспечивает качественное уплотнение при формировании изделий из бетона.

В смеси традиционно присутствуют клинкер и гипс, но в совместном помоле участвует и активная добавка. В ее качестве применяют концентраты сульфитно-спиртовой барды в количестве 0,2% от веса. Отличия от других видов портландцемента заключаются в более высокой морозостойкости и сопротивляемости коррозийным процессам, а также повышенной прочности.

Базовые технические характеристики цементных смесей и цемента М400 в частности

Для оценки качественных параметров цементных составов используется маркировка, указывающая на определенные свойства материала. Рассмотрим основные величины:

- Прочность на сжатие – один из главных параметров, демонстрирующий способность 1 см³ готового бетона после 28-дневной выдержки противостоять разрушению под воздействием определенного веса. Например, кубический сантиметр, изготовленный из портландцемента марки М400, держит нагрузку в 400 кг.

- Зернистость помола – указывает удельную поверхность частиц, входящих в 1 кг сухой цементной смеси, в среднем находится в пределах 3 000-3 200 кг/ м³.

Чем меньше этот показатель, тем крепче будет бетон после затвердения.

Чем меньше этот показатель, тем крепче будет бетон после затвердения.

- Морозостойкость – демонстрирует способность готового цементного камня противостоять циклам замораживания/оттаивания и зависит от размера внутренних капилляров. Данный фактор зависит от того, из чего делают морозостойкий состав цемента – обычно это сульфатостойкие или алитовые смеси. Наименее способны противостоять перепадам температуры пуццолановые и шлаковые потртландцементы.

- Скорость застывания – определенный отрезок времени для полноценного формирования структуры. По нормативам ГОСТ период схватывания должен наступать не ранее 45 минут, а окончательный срок застывания – не позднее 12 часов. Регулирование сроков осуществляется на стадии приготовления сухой смеси путем уменьшения или увеличения процентного содержания гипса (1,5-3,5%).

- Густота – характеризует необходимое количество воды для затворения раствора в процентном соотношении к массе сухой смеси. В зависимости от химико-минералогического состав клинкерной массы показатель находится в пределах 22-28 %.

- Равномерность изменения объемной составляющей – показатель изменений объема камня, выраженный в степени усадки или расширения в его твердой фазе. Большинство портландцементов допускает колебание первоначальных размеров в пределах 3-10 мм.

- Тепловыделение – процесс выделения тела при гидратации цементного раствора. В результате неравномерного охлаждения и нагрева бетона в массе бетона появляются векторы напряжения, которые могут вызвать трещины покрытия. Снижение экзотермических явлений достигается при помощи количественного увеличения люмоферритов кальция и двухкальциевого силиката.

- Набухание и усадка – эта техническая характеристика обуславливает способность цемента М400 и бетона изменять свой объем в зависимости от химических процессов, проходящих при гидратации. Набухание приводит к увеличению общей массы камня в пределах 3-5%. Усадка происходит в результате потери воды. Скорость усадочных процессов возникает при уменьшении влажности и может привести к появлению микротрещин.

Параметры смеси марки 400

Этот материал является чуть ли не базовым в строительстве. Его универсальность обусловлена приемлемыми параметрами и экономической рациональностью:

- Выдерживает нагрузки до 400 кг/см².

- Содержание гипса – не более 5%.

- Содержание активных добавок – 0-20%.

- Водопотребность – 22-26%.

- Срок застывания – 10-12 часов.

Основные разновидности смеси:

- Марка 400 Д0 – для устройства бетонных конструкций, контактирующих с пресными и минеральными водами.

- Марка 400 Д5 – минеральные добавки, находящиеся в растворе, обеспечивают его высокие водостойкие и антикоррозионные параметры. Его используют при производстве плит, фундаментов и др.

- Марка 400 Д20 (Д20Б) – обладает высокой прочностью уже на начальном этапе затвердевания. Служит для производства ЖБ-конструкций сборного типа, а также тротуарных и дорожных плит.

Коротко

Многими начинающими застройщиками игнорируется изучение качественных свойств цементной смеси – их интересует только цена материала. Между тем некоторые недобросовестные производители не соблюдают технологию производства. Специалисты рекомендуют обходить стороной строительные компоненты, стоимость которых ниже рыночной на 15-20%. Это особо важно при организации цементно-песчаной стяжки в частном домостроительстве.

Также следует грамотно подобрать соответствующий вид материала, необходимый для проведения определенных работ. Не нужно стесняться требовать у продавца документацию на цементную продукцию, а также визуально проверять ее качество.

Состав портландцемента, его взаимодействие с водой, производство

Портландцемент часто называется просто цементом – это важнейшее минеральное вяжущее вещество. Порошкообразный материал, содержащий искусственные минералы, большинство которых в природе не встречаются или встречаются крайне редко. Эти минералы обладают высокой химической активностью и способны взаимодействовать с водой. Портландцементом называется гидравлическое вяжущее вещество, получаемое тонким измельчением портландцементного клинкера с гипсом и другими специальными добавками. Клинкер получают обжигом до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка, глины, кремнезёма. Гипс вводится с целью регулирования, скорости схватывания и некоторых других свойств. Клинкерный порошок без гипса при смешивании с водой быстро схватывается и затвердевает в цементный камень с пониженными прочностными свойствами. Согласно ГОСТ 1581-96 в портландцемент разрешается вводить при помоле до 15 % активных минеральных добавок. При этом, название, цемента не меняется. Свойства портландцемента определяются, прежде всего, качеством клинкера.

Считается, что портландцемент был изобретен в Англии каменщиком Джозефом Аспдином, который получил патент в 1824 году на изготовление вяжущего вещества из смеси извести с глиной обжигом её до полного удаления углекислоты. Это вяжущее он назвал портландцементом. Однако в России, портландцемент был получен несколько ранее, в 1817 году начальником военно-рабочей команды Е. Г. Челиевым. В 1825 году им была: издана книга о получении вяжущего вещества, аналогичного по составу применяемому ныне портландцементу.

Историческая справка

Портландцементный клинкер и его химический состав

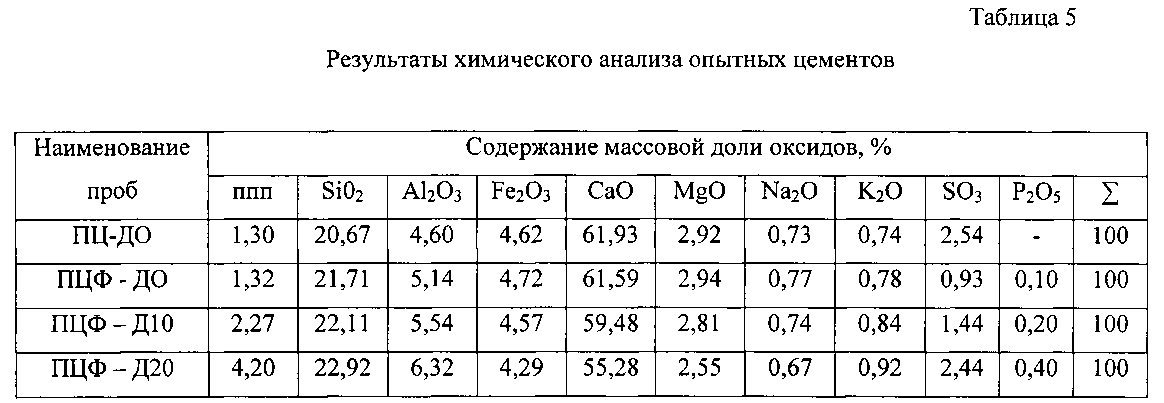

Портландцементный клинкер обычно получают в виде спёкшихся мелких и более крупных гранул и кусков размером до 10-20 или до 50-60 мм в зависимости: от типа печи. По микроструктуре клинкер, получаемый спеканием, представляет собой сложную тонкозернистую смесь кристаллических фаз и небольшого количества стекловидной фазы. Химический состав клинкера колеблется в широких пределах. Главными окислами цементного клинкера является окись кальция CaO, двуокись кремния SiО2, окись алюминия Аl2O3 и окись железа Fe2O3, суммарное содержание которых достигает обычно 95-97%. Кроме них имеются примеси окиси магния MgО, серный ангидрит SO3, двуокись титана ТiО2, окись хрома Cr2O3, окись марганца Мn2O3, щёлочи Na2O и K2O, фосфорный ангидрит P2O5 и др. Ориентировочно химический состав портландцемента выглядит следующим образом: CaO 63-66%; SiО2 21-24%; Аl2O3 4-8%; Fe2O3 2-4%; MgО 0,5-5%; SO3 0,3-1%; Na2O и K2O 0,4-1%; ТiО2 и Сг2O 0,2-0,5%; P2O5 0,1-0,3%.

Минералогический состав портландцементного клинкера

Образующийся в результате обжига сырьевой смеси клинкер, имеет достаточно сложный минералогический состав. Основную роль в нем играют четыре минерала.

Трёхкальциевый силикат Ca3SiO5 или 3CaO•SiO2 (C3S). Образующийся в портландцементном клинкере трёхкальциевый силикат содержит некоторое количество примесей MgO, Al2O3, Fe2O3, Cr2O3, которые влияют на его структуру и свойства. Эта разновидность называется алитом и обозначается С3S. Содержание алита в клинкере наибольшее и составляет 40-55%. При рассмотрении процессов гидратации цементов примесями, входящими в трёхкальциевый силикат, как правило, пренебрегают, и все расчёты ведутся на чистую систему 3CaO•SiO2. В портландцементе алит обеспечивает набор точности камня в ранние сроки твердения (от нескольких дней до 3-х месяцев). Трёхкальциевый силикат получают в лабораторных условиях из химически чистых компонентов. Кристаллы алита имеют обычно шестигранную или прямоугольную форму, которая хорошо просматривается в шлифах клинкера в отраженном свете.

Двухкальциевый силикат Ca2SiO4 или 2CaO•SiO2 (C2S). В портландцементном клинкере присутствует в бета — модификации, называемой белитом. Количество его в клинкере составляет 20 — 30%. Белит имеет меньшую гидравлическую активность, по сравнению с алитом и обеспечивает рост прочности цементного камня на поздних стадиях твердения. Белит, как и алит представляет собой твёрдый раствор бета — двухкальциевого силиката (бета — 2СаO•SiO2) и небольшого количества (1-3) таких примесей как Аl2O3, Fе2O3, Сr2О3 и др. Гидравлическая активность белита также зависит от строения кристаллов. Цементы, в которых белит представлен округлыми плотными кристаллами с зазубренными краями со средним размером 20-50 мкм характеризуются повышенной прочностью. Расщепление кристаллов способствует повышению её гидравлической активности. Промежуточное вещество, расположенное между кристаллами алита белита включает алюмоферритную и алюминатную фазу.

Алюминаты кальция обычно встречаются в клинкере в виде трёхкальциевого алюмината С3Аl2O6 или 3CaO•Al2O3 (С3А). С3А кристаллизуется в кубической системе в виде очень мелких шестиугольников и прямоугольников. Содержится в цементном клинкере в количестве до 15%. Это наиболее химически активный минерал клинкера и именно его гидратация определяет сроки схватывания цементных растворов. Его присутствие в больших количествах ускоряет схватывание и твердение портландцементного раствора при низких температурах. При повышенном содержании трехкальциевого алюмината ослабляется устойчивость цементного камня в средах, содержащих сульфаты и сероводород. Алюмоферритная фаза представляет собой твердый раствор алюмоферритов кальция разного состава, который в свою очередь зависит от состава сырьевых смесей, условий обжига и т.п. При этом возможно образование серии твердых растворов между С6А2F, С4АF, C6AF2 и С2F. В клинкере алюмоферритная фаза по своему составу близка к четырёхкальциевому алюмоферриту.

Четырёхкальциевый алюмоферрит Ca4•Al2O5•Fe2O5 или 4CaO•AI2O3•Fe2O3 (C4AF) (браунмиллерит) — железосодержащий минерал обладающий достаточно высокой скоростью гидратации и обеспечивающий рост прочности системы в первые часы твердения. В портландцементах его количество находится в пределах 10-20%. Скорости процессов гидратации — примерно равны.

Кроме указанных минералов в состав клинкера входит стекловидная фаза, содержащая в своем составе незакристаллизованные ферриты, алюминаты, оксид магния, щелочные соединения и др. При резком охлаждении цементного клинкера стеклофаза, покрывая поверхность минералов, предотвращает фазовые переход. Окись магния находится в клинкере в виде: а) минерала периклаза; б) твердого раствора в алюмоферитной фазе или в трехкальциевом силикате; в) в клинкерном стекле. Вредное влияние MgO при содержании более 5% на равномерность изменения объема цемента проявляется в том случае, когда она присутствует в виде кристаллов периклаза, медленно реагирующих с водой в уже затвердевшем цементе и дающих Mg(ОН)2 характеризующийся увеличенным, удельным объемом. Щелочи: натрий и калий присутствуют в клинкере в виде сульфатов, а также входят в алюминатную и алюмоферритную фазу.

Для регулирования сроков схватывания цемента при помоле клинкера вводится 3-5% двуводного гипса. Кроме этого портландцемент может содержать до 15% кремнезёмосодержаших компонентов, в качестве которых могут использоваться молотый песок, шлаки, золы от сжигания твёрдых топлив. Введением добавок достигается два преимущества: во-первых, цемент стоит дешевле т.к. портландцементный клинкер дороже любой добавки; во-вторых, добавками можно регулировать свойства раствора и камня. Для придания специальных качеств цементу при его помоле вводятся гидрофобизаторы, пластификаторы и другие вещества.

Твердение портландцемента

При смешении цемента с водой на начальных стадиях твердения в реакцию гидратации интенсивно вступают алюминаты и алюмоферриты кальция, благодаря более высокой константе скорости растворения по сравнению с алитом и белитом. Раствор становится пересыщенным по отношению к конечному продукту и из него на поверхности зёрен клинкера и в объёме раствора образуются иглообразные кристаллы гидроалюминатов и гидроферритов кальция различного состава. В общем, виде их состав можно обозначить xCaO•yAI2O3•mН2О и xСаО•yFe2O3•mН2O. Значения коэффициентов x, y, m изменяются в различных соотношениях и зависят, главным образом, от термодинамических условий процессов гидратации. Через некоторое время (3-6 часов) в системе накапливается достаточно много кристаллогидратов и образуются «стеснённые» условия, приводящие к образованию коагуляционной структуры, которая по мере накопления гидроалюминатов переходит в кристаллизационную. Через 6 — 10 часов весь объём между постепенно уменьшающимися зёрнами цемента заполняется скелетом иглообразных кристаллов — продуктов гидратации алюминатных составляющих клинкера. Эта структура иногда называется алюминатной. Цементный раствор, бывший до этого пластичным, начинает терять подвижность и набирать прочность.

В оставшемся объёме одновременно с алюминатной, но со значительно меньшей скоростью, возникают продукты гидратации силикатных клинкерных минералов алита и белита. Последние образуют чрезвычайно тонко пористый ворс из очень малых кристаллов, так называемую силикатную структуру. Влияние этой структуры на прочность твердеющего цементного камня со временем всё более увеличивается. Она уже является собственно носителем прочности цементного камня и приблизительно через 1 сутки начинает преобладать над алюминатной. К месячному сроку в цементном камне обнаруживается практически только силикатная структура. К этому времени процесс гидратации не заканчивается и в ряде случаев может продолжаться годами за счёт неиспользованного клинкерного фонда цемента.

Структура цементного камня

Для полной гидратации цементного зерна необходимо наличие 0,4 кратного количества воды от его массы. При этом только 60% её (т.е. 0,25 от массы цемента) связывается химически, остальные (40 % исходной воды) остаются в порах цементного геля в слабосвязанном состоянии. Размер, гелевых пор около 3•10-8 см. Они неизбежны и служат причиной тонкопористого строения гелевой массы. При химическом связывании вода претерпевает объёмную контракцию, которая составляет около 1/4 её первоначального объёма. Поэтому плотный объём геля (без пор) на такую же величину меньше суммы объёмов исходных компонентов цемента и воды. Этот процесс называют усадкой, а освобождавшийся в цементном камне объём — объёмом усадки. При твердении цементного камня в водной среде или при высокой влажности рассмотренный объём пор заполняется водой. Таким образом, при полной гидратации цемента получается гель, объём которого примерно на 30% состоит из пор.

Рассмотренный случай является идеальным и на практике практически никогда не встречается. Если количество воды будет меньше 0,4 от массы цемента, то её будет недостаточно для полной гидратации цементных зёрен, и в цементном камне останутся непрореагировавшие зёрна цемента. При избыточном количестве воды часть её не участвует в процессе гидратации и образует в камне капиллярные поры диаметром около 10-4 см, которые на несколько порядков больше гелевых пор. Примерно таких же размеров достигают и пустоты, возникающие в результате уже упомянутой усадки. Таким образом, водоцементное отношение (В/Ц) в значительной мере определяет структуру цементного камня и его физико-механические свойства. Суммарная пористость камня возрастает с увеличением В/Ц.

Производство портландцемента

Производство портландцемента может быть разделено на два комплекса операций. Первый из них включает изготовление клинкера, второй — получение портландцемента измельчением клинкера совместно с гипсом, активными минеральными и другими добавками. Получение клинкера — наиболее сложный и энергоёмкий процесс, заключающийся в добыче сырья, его смешении и обжиге. В настоящее время применяют два основных способа подготовки сырьевой смеси из исходных компонентов: «мокрый», при котором помол и смешение сырья осуществляется в водной среде, и «сухой», когда материалы измельчаются и смешивается в сухом виде. Каждый из этих способов имеет свои положительные и отрицательные стороны. В водной среде облегчается измельчение материалов, при их совместном помоле быстро достигается высокая однородность смеси, но расход топлива на обжиг в 1,5-2 раза больше чем при сухом. Сухой способ, несмотря на его технико-экономические преимущества по сравнению с мокрым, длительное время находил ограниченное применение из-за пониженного качества получаемого клинкера, однако, успехи в технике тонкого измельчения и гомогенизации сухих смесей обеспечили возможность получения высококачественных, портландцементов и по сухому способу. Применение находит и третий, так называемый, комбинированный способ. Сущность его заключается в том, что подготовка сырьевой смеси осуществляется по мокрому способу, затем шлам обезвоживается на специальных установках и направляется в печь. Комбинированный способ по ряду данных почти на 20-30% снижает расход топлива по сравнению с мокрым, но при этом возрастает трудоёмкость производства и расход электроэнергии.

Обжиг сырьевой смеси осуществляется во вращающихся печах. Длина современных, вращающихся печей достигает 150-185 м и более, а диаметр 4-7 м. Скорость вращения печи составляет 0,5-1,2 об/мин. Шлам, проходя через печь и подвергаясь воздействию газов всё более высокой температуры, претерпевает ряд физических и физико-химических превращений. При температурах же 1300-1500 °С материал спекается, причём образуются клинкерные зерна размером до 15-20 мм и больше. Пройдя зону высоких температур, клинкер начинает охлаждаться потоками более холодного воздуха. Из печи он выходит с температурой 1000-1100 °С и направляется в колосниковый холодильник, где охлаждается до 30-50 °С. Охлаждённый клинкер поступает на склад. В процессе движения шлама по печи протекают следующие физико-химические процессы. В той части печи, где температура составляет 300-600 °С начинается энергичное испарение воды, которое сопровождается постепенным загустеванием шлама. Образуются крупные комья. Затем, три температуре 400-500 °С из материала выгорают органические пpимеси; начинается дегидратация каолинита, и других глинистых минералов с образованием, в частности; каолинитового ангидрида. Удаление из глины гидратной воды сопровождается потерей пластичности и связующих свойств, что приводит к распаду образовавшихся ранее комьев материала в подвижный порошок. Участок печи, где вода испаряется, и материал высыхает, называется зоной сушки. Следующая зона, где происходит дегидратация глины и идет дальнейшее нагревание до 700-800 °С, называется зоной подогрева. Эти две зоны занимают до 50 — 55% длины печи. При температурах 750-800 °С и выше в материале начинаются реакции в твердом состояний между его составляющими. Вначале они едва заметны, однако с повышением температуры материала до 1000 °С и более интенсивность их резко возрастает. Сначала в реакции вступают оксиды алюминия и железа. Они присоединяют к себе оксид кальция и образуются однокальциевый алюминат и однокальциевый феррит. В чистом виде эти соединения не существуют, а образуют твёрдый раствор, растворяются друг в друге. Количество присоединённого оксида кальция увеличивается с ростом температуры. При 900-1000 °С резко усиливается разложение карбоната кальция с образованием окиси кальция в свободном виде и углекислого газа СО2. Этот участок печи называют зоной кальцинирования. В этой зоне вследствие того, что разложение СаСО3 идёт с поглощением тепла потребление последнего наибольшее. На участке печи, где температура материала достигает 1000-1100 °С и где основная масса СaСO3 уже превратилась в свободную окись кальция здесь резко возрастает интенсивность реакций в твёрдом состоянии. Раствор алюмината и феррита кальция связывает всё большее количество оксида кальция и уже образуются двухкальциевый алюминат и феррит кальция. Этот твёрдый раствор содержит равное количество оксида алюминия и оксида кальция. Этот раствор имеет состав 4CaO•AI2O3•Fe2O3. В сырьевой смеси оксида алюминия содержится больше чем оксида железа, поэтому оставшийся алюминат кальция продолжает связывать оксид кальция с образованием трехкальциевого алюмината. Его образование заканчивается при температуре 1200 °С. Присоединение оксида кальция к оксиду кремния начинается при 600 °С, но достаточно быстро происходит при температуре 900-1100 °С. Реакции образования силикатов, алюминатов и ферритов кальция являются экзотермическими, что приводит к интенсивному повышению температуры материала на 150-200 °С на коротком участке печи в несколько метров. Этот участок печи получил название экзотермической зоны. К концу экзотермической зоны температура материала достигает, примерно, 1300 °С. При температуре 1250 °С заканчивается образование двухкальциевого силиката. Поскольку сырьевая смесь содержит больше оксида кальция чем это нужно для образования С2S, С4АF, С3А, то остальное количество СаО идёт на образование трехкальциевого силиката. При температуре 1300 °С начинается спекание материала вследствие образования в нём расплава в количестве 20-30% объёма начавшей спекаться массы. В начальный момент спекания в расплав переходят С3А, С4АF, и СаО, в дальнейшем в нём начинает растворяться и двухкальциевый силикат C2S. При этом в жидкой фазе создаются благоприятные условия для образования основного минерала портландцемента — трехкальциевого силиката C3S из C2S и СаО. Это соединение плохо растворимо в расплаве, вследствие чего оно выделяется из него в виде мелких кристаллов, которые в последующем могут значительно увеличиваться в размерах. Выделение из расплава C3S сопровождается понижением в нём концентрации: C2S и окиси кальция, что приводит к переходу в расплав новых порций этих веществ, оставшихся в твёрдом состоянии в общей массе материала. Это в свою очередь обуславливает дальнейший ход процесса образования в расплаве и выделения из него С3S до почти полного связывания свободной окиси кальция с С2S. Трехкальциевый силикат выделяется из расплава вместе с небольшими количествами Al2O3 и MgO, образуя с ними твёрдый раствор, который называют алитом. Участок печи, где проходит спекание материала, и образование алита называется зоной спекания. Здесь материалы нагревается примерно от 1300 до 1450 °С, что способствует более быстрому усвоению окиси кальция двухкальциевым силикатом и образованию алита. После зоны спекания обжигаемый материал переходит в зону охлаждения. До температуры примерно 1300 °С в нём ещё присутствует жидкая фаза и продолжается реакция усвоения окиси кальция и образования C3S. Затем жидкая фаза застывает и спекание заканчивается. Последний участок печи, где полученный клинкер охлаждается воздухом от 1300 °С до температуры при которой выходит из печи (1000-1100 °С) называется зоной охлаждения. Обычно при охлаждении клинкера с 1450 до 1300 °С и ниже жидкая фаза в нём застывает частично в виде стекла, частично при этом происходит кристаллизация из расплава С3A, C4AF, а также MgO. Степень закристаллизованности расплава зависит от скорости охлаждения материала после его выхода из зоны спекания. Охлажденный клинкер в основном состоит из кристаллов минералов — силикатов (алита и белита) и промежуточного вещества, в которое входит стекло, минералы плавки (С4АF, C3A, С3А3), а также окись кальция и магния (в виде кристаллов).

цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но в более узком смысле связующие материалы, используемые в строительстве и гражданском строительстве. Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой становятся твердой массой. Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности.Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

процесс производства цементаПроцесс производства цемента, от дробления и измельчения сырья, обжига измельченных и смешанных ингредиентов до окончательного охлаждения и хранения готового продукта.

Encyclopædia Britannica, Inc.В этой статье рассматривается история развития цемента, его производство из сырья, его состав и свойства, а также испытания этих свойств.Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры. Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента

Цемент может использоваться отдельно (т.е. «в чистом виде» в качестве затирочного материала), но обычно используется в растворе и бетоне, в которых цемент смешан с инертным материалом, известным как заполнитель.Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей имеет размер от 19 до 25 мм (от 0,75 до 1 дюйма), но крупный заполнитель может также достигать 150 мм ( 6 дюймов) при укладке бетона в большие массивы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей.Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Продукция собирается на заводах и поставляется готовой к установке.

бетонЗаливка бетона на фундамент дома.

Karlien du Plessis / Shutterstock.comПроизводство цемента чрезвычайно широко распространено, поскольку бетон сегодня является наиболее широко используемым строительным материалом в мире.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегоднярасчетов цементирования — сигма-квадрант

РАСЧЕТЫ НА ЦЕМЕНТИРОВАНИЕ

Объем пульпы

Объем раствора = объем цемента, галлон + объем воды, галлон + объем добавки, галлон

Выход цемента

Y = выход суспензии = (объем суспензии, галлон / 7,48) фут 3 / мешок

Требования к цементному раствору

Количество мешков с цементом = объем раствора, куб.фут / выход цемента, куб. фут / мешок

Потребность в воде для смешивания

Потребность в воде для смешивания = вода для смешивания на мешок x количество мешков

Количество мешков с добавкой = количество мешков x процент добавки

Вес добавки = количество мешков с добавкой x 94 фунта

Плотность суспензии

Плотность суспензии = (вес цемента, фунт + вес воды, фунт + вес добавки, фунт) / (объем цемента, галлон + объем воды, галлон + объем добавки, галлон)

Снижение гидростатического давления

Снижение гидростатического давления из-за проставки = 0.292 (плотность бурового раствора, ppg — плотность проставки, ppg) x вместимость затрубного пространства, фут 3 / фут x объем проставки, баррель

Время контакта

Оценка объема цемента, необходимого для удаления глинистой корки турбулентным потоком:

Объем жидкости (в турбулентном потоке), фут 3 / баррель = 5,616 x время контакта, минуты x скорость вытеснения, баррель / мин

Возможность миграции газа

Потенциал миграции газа = 1,67 x (длина колонны трубы, контактирующей с цементом из зоны коллектора, фут / (диаметр ствола, внутри — внешний диаметр обсадной трубы, дюйм) / Пластовое давление, фунт / кв. Дюйм

Диапазоны:

0 — 3 Низкая

3-8 Умеренная

> 8 высокий

Цементная пробка

Количество мешков с цементом = длина пробки, фут x вместимость ствола, фут 3 / фут / выход цемента

Объем прокладки перед пульпой = объем прокладки за пульпой х объемная емкость / объем трубы, футы 3

Длина заглушки = количество мешков x выход / (кольцевой объем трубы + кольцевой объем)

Прочие ссылки

Более подробную информацию можно получить из 501 Решенные задачи для бурения Операции.

Глоссарий по буровым работам

Коэффициенты преобразования

Общие условия

Прочность геля

Масса бурового раствора

Пластовое давление

Расчеты контроля скважины

химических формул цементных материалов | Нетрадиционные бетонные технологии: обновление инфраструктуры автомобильных дорог

Химические формулы цементных материалов

С | CaO |

H | H 2 O |

S | SiO 2 |

СО 3 | |

А | Al 2 O 3 |

N | Na 2 O |

Ф | Fe 2 O 3 |

К | К 2 О |

м | MgO |

С 3 С | 3CaO · SiO 2 = трехкальциевый силикат = алит |

С 2 С | 2CaO · SiO 2 = силикат дикальция = белит |

С 3 А | 3CaO · Al 2 O 3 = трехкальциевый алюминат |

С 4 AF | 4CaO · Al 2 O 3 · Fe2O 3 = алюмоферрит кальция |

C-S-H | Гидрат силиката кальция, коллоидный и преимущественно аморфный гель переменного состава; это основной продукт гидратации портландцемента, составляющий примерно 70 процентов пасты, и фаза, обеспечивающая большую часть прочности и связывания |

CH | Гидроксид кальция, продукт гидратации, составляющий примерно 20 процентов пасты и, хотя и незначительно влияющий на общую прочность, буферизует раствор пор пасты до pH примерно 12.5 |

Afm | Тетра-алюминат-трисульфат-гидрат, обычно с некоторым замещением Al на Fe и SO 4 с замещением гидроксила |

Книга формул — Цементная промышленность

Скачать книгу формул — цементная промышленность …

АЗИАТСКО-ТИХООКЕАНСКОЕ ПАРТНЕРСТВОСправочник формул цемента

©

2009,

Конфедерация индийской промышленности

Несмотря на то, что при составлении этого справочника формул были приложены все усилия, ни CII-Godrej GBC, ни Азиатско-Тихоокеанское партнерство (APP) не принимают любое требование о компенсации, если какая-либо запись неверна, сокращена, опущена или вставлена неправильно либо в отношении места для формулировки, либо в отношении положения в справочнике.Справочник представляет собой хранилище информации, поэтому оно будет полезно для персонала предприятия, занимающегося энергосбережением, и может быть им легко использовано. Все права защищены. Никакая часть этой публикации не может быть воспроизведена, сохранена в поисковой системе или передана в любой форме и любыми средствами, электронными, механическими, фотокопировальными, записывающими или иными, без предварительного письменного разрешения CII-Sohrabji Godrej Green Business Center, Хайдарабад. Опубликовано Конфедерацией индийской промышленности CII — Исследование экологического бизнес-центра Sohrabji Godrej № 64, Kothaguda Post, RR District, Хайдарабад — 500 084, Индия.

FORE WORD

Цементная промышленность Индии является вторым по величине производителем в мире с установленной мощностью 206,9 млн. Тонн в год по состоянию на 31.12.2008 и, как ожидается, будет расти со скоростью 10% в ближайшие годы. Несмотря на то, что индийские цементные заводы являются лидерами по загрузке мощностей и уровню энергопотребления, потенциал для дальнейшего сокращения энергии все еще существует. Адаптация новейших технологий, точная настройка, постоянное отслеживание производительности, постоянное отслеживание последних разработок и обмен передовым опытом — ключевые области, которые могут снизить уровень энергопотребления.Постоянное знание основ, последних норм и справочных данных важно для начинающих инженеров для понимания скрытых возможностей, оценки и достижения потенциала энергосбережения посредством точной настройки, замены технологий и т. Д. Этот карманный справочник составлен на основе доступной полезной информации. в различных источниках, предназначенных как хранилище информации, чтобы она была полезна персоналу станции, участвующему в деятельности по энергосбережению, и могла использоваться им в качестве готового счетчика даже на месте.

(Г. Джаяраман) Калькутта

Благодарность

CII выражает нашу искреннюю благодарность следующим экспертам за их помощь, вклад в добавленную стоимость и огромное сотрудничество при заполнении «Справочника по формулам цемента». Г-н С.К. Джайн, Vasavadatta Cements, г-н GC Pandey — Lafarge Malaysia, г-н J Thirumeni, India Cements, г-н Л. Раджасекар, Grasim Industries, г-н Мурти Рао, Madras Cements Ltd, г-н Манодж Джиндал, ACC, г-н MC Gupta, Century Cements, г-н П. Рамасами, Star Cement г-н Р. Bhargav, Shree цементы Mr S Натараян, Grasim Industries

1 12345678

4567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 12345678456784567823456 7845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567ФОРМУЛЫ СОДЕРЖАНИЕ

Глава No.

Название

Стр. №

I

Формулы контроля качества

9

II

Формулы, используемые при расчетах горения

14

III

Производительность и эффективность печи

16

IV

Полезные расчетные формулы

18

V

Исследование мельниц

20

VI

Электротехника

23

VII

Вентиляторная техника

24

VIII

Передача

29

X

Физическая химия

31

XI

Транспортное оборудование

32

XII

Финансы

35

XIII

9000 9000 Разное Формулы безопасности 900038

2

3 12345678

45 67845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123456784567845678234567845678456782345678456784567 123 456784567845678234567845678456782345678456784567 1234567845678456782345678456784567823456782 9678450002

Название

Стр.

Чем меньше этот показатель, тем крепче будет бетон после затвердения.

Чем меньше этот показатель, тем крепче будет бетон после затвердения.