Цемент что это такое: что это, виды, сферы применения

что это, виды, сферы применения

Рейтинг: 5,001 голос

- 1. Что это такое?

- 2. Виды цемента

- 3. Сферы использования цемента

- Статьи по теме

Связанные разделы каталога: Цемент, песок, керамзит, щебень

Что это такое?

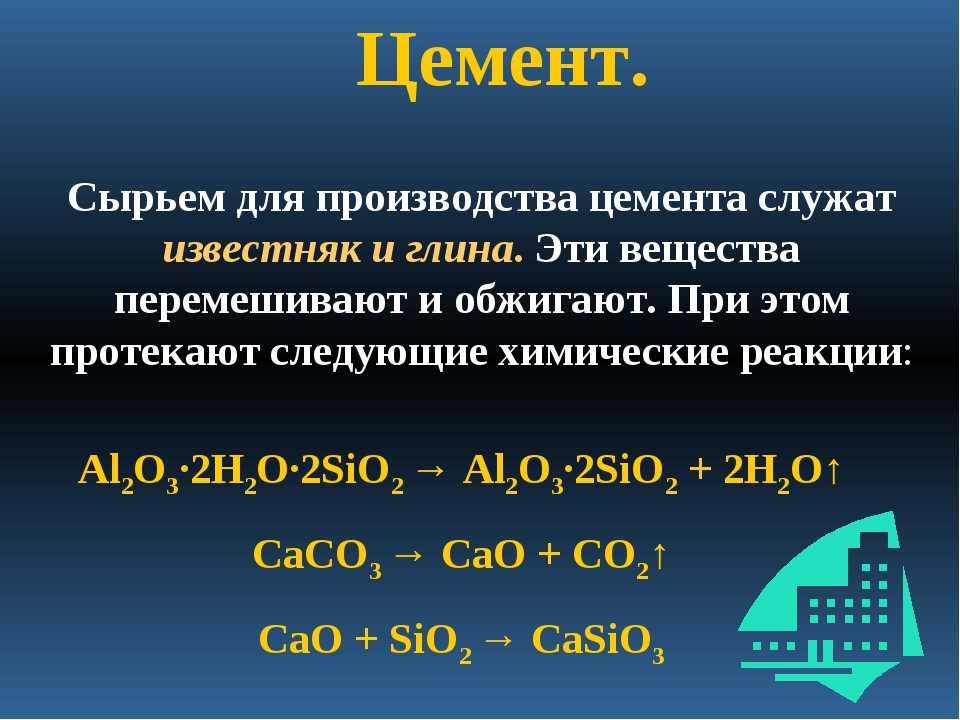

Цемент (перейти к товарам) — вяжущее вещество, которое получается путём измельчения клинкера и гипса (перейти к товарам). В его составе есть глина (перейти к товарам), известняк и различные минеральные присадки (например, бокситы, пиритные огарки и пески), которые снижают стоимость цемента и делают его прочнее. При взаимодействии с жидкостями сухая цементная смесь приобретает вяжущие свойства, а при застывании становится камневидной и очень прочной.

Цемент — один из самых распространённых строительных материалов (перейти к товарам) в мире. Из него изготавливаются бетон и другие растворы.

Виды цемента

Сейчас в ходу четыре наиболее распространённых вида цемента, которые различаются в зависимости от основного задействованного в производстве смеси минерала.

- Портландцемент — самый используемый в настоящее время. В нём используются добавки с силикатом кальция алитом. Впервые он был получен в Англии в 1824 году Джозефом Аспдином, который в этом же году запатентовал свою разработку. Портландцемент делится на подвиды: быстрозатвердевающий, дорожный, сульфатостойкий, цветной и белый и т. д.

- Глинозёмистый цемент производится с преобладанием оксида алюминия, причём в зависимости от его количества он бывает обычным (до 55%) и высокоглинозёмистым (до 75%). Он прочен, хорошо выдерживает низкие температуры, но слабо устойчив к жару.

- Магнезиальный цемент имеет в основе оксид магния, который затворяется хлоридом или сульфатом. Сульфат используется чуть реже, поскольку при его применении раствор теряет в прочности, взамен приобретая повышенную водостойкость.

- Кислотоупорный цемент располагает гидросиликатом натрия в своём составе, который затворяется жидким стеклом.

Ранее производился романцемент с белитовой основой, но сейчас он не производится и не используется. Определённую популярность набирают цементы на основе биотехнологий, производство которых более экологично, чем создание стандартной сухой строительной смеси (перейти к товарам).

Определённую популярность набирают цементы на основе биотехнологий, производство которых более экологично, чем создание стандартной сухой строительной смеси (перейти к товарам).

Примером биоцемента, к примеру, является используемый в медицине раствор, помогающий пациентам с травмами позвоночника. Он заливается непосредственно в позвонок и быстро твердеет, приобретая свойства кости.

Обычно цементы поставляются с маркировкой в виде цифры (например, 200, 300, 400, 500, 600). Она обозначает прочность при сжатии: имеется в виду, что характеристики итогового продукта будут не ниже обозначенной маркировки.

Сферы использования цемента

Области, в которых применяются те или иные виды цемента, напрямую зависят от его типа. Портландцемент используется повсеместно в строительстве, это распространённый и сравнительно универсальный вид. Белый его подтип часто берётся для отделки, создания лепнины, скульптурных композиций. Наличие цветного пигмента делает его эстетичным и подходящим для декорирования экстерьера и интерьера.

Водонепроницаемый применяется в местах, где необходима изоляция от воды. Им можно отделать подвал в местах близкого протекания грунтовых вод.

Глинозёмистый востребован в аварийных работах, его можно использовать зимой и в местах, где есть минеральные воды. При этом в жарких условиях он теряет свои положительные свойства, поэтому в южных регионах желательно его не использовать.

Магнезиальный незаменим при производстве высокопрочных магнезиальных полов, которые часто встречаются в цехах, промышленных учреждениях и т. д.

Подбирается цемент в зависимости от поставленных задач. Где планируется производить работы, внутри или снаружи помещений, какой климат в регионе, планируется ли делать чистовую отделку и другие вопросы помогут подобрать подходящую марку и разновидность.

Пуццолановый цемент, производство и применение пуццоланового цемента.

Пуццолановым цементом называется гидравлическое вяжущее вещество, твердеющее в воде и во влажных условиях, получаемое путем совместного помола цементного клинкера с активной минеральной добавкой или тщательным смешением в сухом виде тех же раздельно измельченных материалов.

Весовое содержание добавок зависит от их состава и свойств. Содержание добавок осадочного происхождения составляет 20-35%, добавок вулканического происхождения обожженной глины, глиежа и топливной золы 25-40%. Устанавливая оптимальное соотношение между цементным клинкером и активной минеральной добавкой, приходится также учитывать и минералогический состав клинкера. При помоле пуццоланового цемента добавляют гипс в количестве, необходимом для регулирования сроков схватывания, с тем, однако, чтобы содержание SO3 в пуццолановом цементе не превышало 3,5%.

Производство пуццоланового цемента по наиболее распространенному способу — совместному помолу — отличается от производства цемента тем, что клинкер, выходящий из печи, размалывается в многокамерной мельнице вместе с активной минеральной добавкой и гипсом. До помола добавку дробят и сушат в сушильном барабане, гипс же только дробят. Поскольку расходы по получению клинкера выше, чем расходы по дроблению и сушке добавки, себестоимость пуццоланового цемента ниже себестоимости цемента. С увеличением количества вводимой добавки себестоимость уменьшается.

С увеличением количества вводимой добавки себестоимость уменьшается.

Требуемое количество добавки зависит от активности: чем она выше, тем меньше ее вводится в пуццолановый цемент. Хотя мaлоактивныe дешевые добавки вводимые в большем количестве (чем активные), понижают стоимость цемента, все же нет оснований считать эти добавки более выгодными. Даже при оптимальных дозировках они дают пуццолановый цемент меньшей прочности, чем более активные добавки, так как содержат сравнительно больше инертных составляющих.

Пуццолановый цемент можно изготовлять не только на заводах, но и непосредственно на стройках, в специальных сушильно-помольных установках, где активная минеральная добавка высушивается, размалывается и смешивается с цементом или осуществляется совместный помол клинкера с предварительно высушенной добавкой. При этом транспортируется только клинкер, так как перевозить его удобнее, чем измолотый цемент; кроме того, уменьшается загрузка транспорта, так как добавка является местным материалом. Наряду с этим, на стройках получают свежеизготовленныЙ пуццолановый цемент, состав которого можно изменять, вводя в него наполнители. Однако строительство помольных установок может оказываться рентабельным только на очень крупных стройках.

Наряду с этим, на стройках получают свежеизготовленныЙ пуццолановый цемент, состав которого можно изменять, вводя в него наполнители. Однако строительство помольных установок может оказываться рентабельным только на очень крупных стройках.

В других случаях можно применять предложенную С. В. Шестоперовым мокрую пуццоланизацию цемента, при которой активная минеральная добавка в смеси с водой вводится в виде водной суспензии в бетономешалку в процессе изготовления бетонной смеси. Это возможно лишь при легко распускающихся в воде добавках, какими являются многие виды трепелов и диатомитов. Мокрая присадка гидравлических добавок была впервые применена на строительстве канала имени Москвы. Наряду с мокрой возможна и сухая присадка в бетономешалку тонкоизмолотой добавки. Однако в этом случае она хуже смешивается с цементом.

Требования стандарта к тонкости помола такие же, что и для цемента, остаток на сите №008 не должен превышать 15%. Однако целесообразно размалывать пуццолановый цемент возможно более тонко, так как при этом увеличивается поверхность взаимодействия между реагирующими компонентами, что ведет к ускорению твердения. Весьма эффективен, особенно при использовании мягких добавок, двухступенчатый помол, при которого вначале измельчают цементный клинкер с гипсом до обычной или несколько меньшей удельной поверхности, а затем в мельницу подают активную минеральную добавку, и всю смесь измельчают до заданной тонкости помола. При совместном помоле, когда в мельницу одновременно загружают клинкер, добавку и гипс, добавка размалывается в первую очередь, и она оказывается измельченной более тонко, чем цементным клинкер, что понижает свойства пуццоланового цемента.

Весьма эффективен, особенно при использовании мягких добавок, двухступенчатый помол, при которого вначале измельчают цементный клинкер с гипсом до обычной или несколько меньшей удельной поверхности, а затем в мельницу подают активную минеральную добавку, и всю смесь измельчают до заданной тонкости помола. При совместном помоле, когда в мельницу одновременно загружают клинкер, добавку и гипс, добавка размалывается в первую очередь, и она оказывается измельченной более тонко, чем цементным клинкер, что понижает свойства пуццоланового цемента.

При твердении пуццоланового цемента вначале взаимодействуют с водой цементные частицы, образуя гидрат окиси кальция, двухкальциевый гидросиликат С2SН2 и высокоосновные гидроалюминаты и гидроферриты кальция. Наличие активной минеральной добавки ускоряет гидратацию и гидролиз цементной части пуццоланового цемента. Вслед за этим активная составляющая добавок вступает во взаимодействие с продуктами гидратации цемента, в первую очередь с гидратом окиси кальция. Это вызывает постепенное уменьшение концентрации извести в жидкой фазе твердеющей системы, в результате чего двухкальциевый гидросиликат переходит в однокальциевый — CSH (В), а высокоосновные гидроалюминаты — в менее основные. При взаимодействии гидроалюминатов и активного Si02 возможно образование сульфатостойких гидрогранатов типа 3СаО*Аl2О3* xSi02(6-2х) Н2О, которые значительно быстрее возникают при автоклавном твердении.

Это вызывает постепенное уменьшение концентрации извести в жидкой фазе твердеющей системы, в результате чего двухкальциевый гидросиликат переходит в однокальциевый — CSH (В), а высокоосновные гидроалюминаты — в менее основные. При взаимодействии гидроалюминатов и активного Si02 возможно образование сульфатостойких гидрогранатов типа 3СаО*Аl2О3* xSi02(6-2х) Н2О, которые значительно быстрее возникают при автоклавном твердении.

Пуццолановые цементы, при твердении которых связывается гидрат окиси кальция и образуются менее основные гидросиликаты и гидроалюминаты кальция, чем при твердении цемента, значительно более стойки по отношению к выщелачиванию пресной водой и к воздействию минерализованых вод.

Некоторые активные минеральные добавки, например обожженная глина, содержат довольно много активного глинозема, который при взаимодействии с гидратом окиси кальция образует в процессе твердения значительное количество гидроалюмината кальция, способствующего образованию дополнительного количества гидросульфоалюмината кальция при сульфатной коррозии. Поэтому пуццолановый цемент на основе обожженной глины в течение длительного времени рекомендовали лишь для сооружений, подверженных воздействию пресных вод.

Поэтому пуццолановый цемент на основе обожженной глины в течение длительного времени рекомендовали лишь для сооружений, подверженных воздействию пресных вод.

Однако работы И. С. Канцепольского показали, что если каолинитовые и полиминеральные глины обжигать при температуре перехода аморфного глинозема в кристаллическое состояние (900-1000 °C), то при таком обжиге глинозем теряет свою химическую активность, а кремнезем в определенной степени сохраняет ее. Таким образом, обожженные глины повышают сульфатостойкость цемента. Сульфатостойкий цемент получается в этом случае при повышенных дозировках высокообожженных глин (30% и выше). На этой основе в Средней Азии выпускается глиеж-цемент, стойкий как в пресных, так и в минерализованных водах. Растворимого глинозема в глиеже должно быть не более 3%.

При взаимодействии с водой и гидратом окиси кальция, образующегося при твердении цемента, отдельные зерна измельченной добавки увеличиваются в объеме (набухают). Это вызывает уплотнение раствора или бетона. Уплотнение увеличивает также водо- и солестойкость пуццоланового цемента, так как затрудняет проникновение агрессивных вод внутрь бетонного массива и препятствует разрушению бетона. Поэтому при определении активности минеральной добавки необходимо устанавливать степень ее набухания в известковой воде.

Уплотнение увеличивает также водо- и солестойкость пуццоланового цемента, так как затрудняет проникновение агрессивных вод внутрь бетонного массива и препятствует разрушению бетона. Поэтому при определении активности минеральной добавки необходимо устанавливать степень ее набухания в известковой воде.

Объемный вес пуццоланового (трепельного) цемента в рыхлом состоянии 800-1000 кг/м3, а в уплотненном 1200-1600 кг/м3. Удельный вес его — 2,7-2,9. Следовательно, как объемный, так и удельный вес пуццоланового цемента ниже, чем у цемента. Поэтому выход теста из пуццоланового цемента больше, чем из цемента. При одном и том же весовом количестве вяжущего вещества из пуццоланового цемента получается более плотный и водонепроницаемый бетон, так как объем этого количества пуццоланового цемента больше объема цемента.

Пуццолановый цемент твердеет медленнее, чем цемент. При стандартных испытаниях в трамбованных образцах из раствора жесткой консистенции впервые сроки он обладает меньшей прочностью, чем цемент, из которого он изготовлен. Однако в дальнейшем пуццолановый цемент догоняет и даже перегоняет его порочности, причем чем активнее добавка, тем в более короткий срок это происходит.

Однако в дальнейшем пуццолановый цемент догоняет и даже перегоняет его порочности, причем чем активнее добавка, тем в более короткий срок это происходит.

Более высокая конечная прочность пуццоланового цемента объясняется тем, что общее количество гидросиликата кальция, образующегося в пуццолановом цементе, больше, чем в цементе. Медленное нарастание прочности пуццоланового цемента впервые сроки вызывается тем, что вводимая добавка как бы разбавляет цементный раствор, уменьшает количество чистого цемента. Однако, как только значительное количество активного кремнезема добавки вступит во взаимодействие с выделяющимся гидратом окиси кальция, твердение значительно ускоряется и прочность растворов из пуццоланового цемента становится такой же, как и у растворов из цемента. Поэтому растворы и бетоны на пуццолановом цементе должны находиться во влажной среде более продолжительное время, чем изделия из цемента.

Замедление твердения вызывается также большей водопотребностью пуццолановых цементов, особенно изготовляемых на основе трепелов и диатомитов. Введение активных минеральных добавок увеличивает количество воды, необходимое для получения цементного теста нормальной густоты примерно с 25 до 30-40% и выше. Соответственно повышается и нормальная густота раствора с песком 1:3. При использовании в качестве добавок трасса или туфа водопотребность пуццоланового цемента несколько меньше, но все же превышает водопотре6ность цемента.

Введение активных минеральных добавок увеличивает количество воды, необходимое для получения цементного теста нормальной густоты примерно с 25 до 30-40% и выше. Соответственно повышается и нормальная густота раствора с песком 1:3. При использовании в качестве добавок трасса или туфа водопотребность пуццоланового цемента несколько меньше, но все же превышает водопотре6ность цемента.

Повышенный расход воды и ряд других причин вызывают необходимость увеличивать расход пуццоланового цемента на 1м3 бетона на 15-20% по сравнению с цементом той же марки. Вид используемой добавки влияет на свойства пуццоланового цемента. Поэтому, чтобы иметь более точное представление о свойствах данного вяжущего, вместо обобщенного названия «пуццолановый цемент» целесообразнее применять частные названия: трепельный цемент, трассовый и т. д.

Не повышает водопотребности бетонной смеси добавка золы уноса, которую можно вводить в состав, как цемента, так и бетонной смеси. Замена золой части цемента позволяет уменьшить его расход, практически не ухудшая качества бетона.

При испытании стандартных трамбованных образцов из растворов жесткой консистенции отставание пуццоланового цемента по прочности наблюдается лишь в течение очень краткого времени, так как сказывается высокая уплотняющая способность гидравлических добавок и больший выход цементного теста.

При испытании в образцах из растворов пластичной консистенции, т. е. в условиях, более близких к практическим, скорость нарастания прочности пуццоланового цемента замедляется больше и в большинстве случаев даже в отдаленные сроки она не достигает прочности цемента.

Твердение пуццоланового цемента можно ускорить, применяя ряд мероприятий, в частности используя более активные добавки, клинкер с повышенным содержанием трехкальцииевого силиката и трехкальциевого алюмината, которые весьма быстро гидратируются. Ускоряют твердение также более тонкий помол пуццоланового цемента, увеличение в известных пределах дозировки гипса, а также добавка хлористого кальция.

Марки пуццоланового цемента по ГОСТ 970-61: 300, 400, 500 и 600. Они соответствуют пределу прочности при сжатии через 28 суток образцов из раствора жесткой консистенции в кг/см2. Намечаемый к введению ГОСТ 10178-62 предусматривает марки 200, 250, 300, 400 и 450 при испытании в образцах из раствора пластичной консистенции. Предел прочности при изгибе должен быть соответственно не менее: 35, 40, 50, 60 и 65 кг/см2.

Они соответствуют пределу прочности при сжатии через 28 суток образцов из раствора жесткой консистенции в кг/см2. Намечаемый к введению ГОСТ 10178-62 предусматривает марки 200, 250, 300, 400 и 450 при испытании в образцах из раствора пластичной консистенции. Предел прочности при изгибе должен быть соответственно не менее: 35, 40, 50, 60 и 65 кг/см2.

При твердении пуцоланового цемента вследствие более медленного течения этого процесса выделяется меньше тепла, чем при твердении цемента. Однако снижение тепловыделения не пропорционально содержанию добавки (оно меньше), что объясняется ускорением гидратации цементных зерен.

Стандарт предусматривает такие же сроки схватывания для пуццоланового цемента, как и для цемента: начало схватывания должно наступать не ранее 45 мин, а конец не позднее 12 ч. Пуццолановый цемент должен обнаруживать равномерность изменения объема при испытании кипячением и в парах воды.

Водоотделение пуццолановых цементов меньше, чем у цемента, при твердых добавках (трасс, туф и др. ) оно мало отличается от водоотделения цемента. Усадка и набухание пуццоланового цемента, при твердении на воздухе и в воде, более высокие, чем у цемента, причем наибольшую усадку и набухание дают пуццолановые цементы на основе добавок осадочного происхождения.

) оно мало отличается от водоотделения цемента. Усадка и набухание пуццоланового цемента, при твердении на воздухе и в воде, более высокие, чем у цемента, причем наибольшую усадку и набухание дают пуццолановые цементы на основе добавок осадочного происхождения.

Пуццолановый цемент уступает цементу по воздухостойкости. При достаточно длительном твердении во влажных условиях в первые сроки он не обнаруживает обычно при дальнейшем твердении на воздухе снижения прочности. Однако прирост прочности в этом случае значительно меньше, чем при хранении в воде.

Применять пуццолановый цемент при пониженных температурах нецелесообразно, так как при этом сильно замедляется и без того медленное твердение этого цемента. Наоборот повышенная температура в сочетании с влажной средой дает благоприятные результаты. Поэтому ускорение твердения пуццоланового цемента путем водотепловой обработки дает относительно больший эффект, чем для цемента. Пуццолановый цемент обнаруживает меньшую морозостойкость чем цемент.

Прочность пуццоланового цемента при длительном хранении (на складах) понижается быстрее, чем прочность цемента вследствие большей гигроскопичности активных минеральных добавок. Они поглощают влагу из воздуха, а это вызывает гидратацию некоторой части пуццоланового цемента.

Для повышения сульфатостойкости пуццолановый цемент изготовляют из клинкера с пониженным содержанием трехкальциевого алюмината (не более 8%.). Такой продукт носит название сульфатостойкого пуццоланового цемента. Содержание С3S в нем не должно превышать 50%.

Пуццолановый цемент применяют для подводных и подземных бетонных и железобетонных конструкций, подвергающихся действию пресных и сульфатных вод. Его можно использовать и для конструкций, а также строительных растворов, находящихся в условиях повышенной влажности. Его применяют также для внутримассивного бетона гидротехнических сооружений. Вследствие пониженной морозо- и воздухостойкости этот цемент не рекомендуется использовать в наземных бетонных и железобетонных конструкциях в условиях воздушного твердения. Наблюдающееся при этом быстрое высыхание может приостановить твердение и вызвать значительную усадку цемента. Не рекомендуется также применять пуццолановый цемент для тех частей сооружений, которые находятся на переменном уровне воды в условиях попеременного увлажнения и высыхания, замораживания и оттаивания.

Наблюдающееся при этом быстрое высыхание может приостановить твердение и вызвать значительную усадку цемента. Не рекомендуется также применять пуццолановый цемент для тех частей сооружений, которые находятся на переменном уровне воды в условиях попеременного увлажнения и высыхания, замораживания и оттаивания.

Что такое цемент, как он производится и какие виды существуют

- Ферровиал

- Ресурсы

Что такое цемент?

Цемент представляет собой мелкий мягкий порошок, используемый в качестве вяжущего, так как он затвердевает после контакта с водой. Его производят из смеси известняка и глины, которые обжигают, а затем измельчают.

Как производится цемент?

Со времен Древней Греции и Рима человечество использовало цемент для строительства. Однако процесс изготовления этой быстросохнущей серой пасты с тех времен значительно изменился. Рудиментарные методы прошлых лет больше не используются для работы с известняком; вместо этого используется специальное оборудование для производства очень тонких порошков в невиданных ранее количествах.

Рудиментарные методы прошлых лет больше не используются для работы с известняком; вместо этого используется специальное оборудование для производства очень тонких порошков в невиданных ранее количествах.

Начиная с 19 века, индустриализация производства цемента позволила использовать этот материал на самых разных строительных площадках, а также использовать его в эстетических и утилитарных целях в современной архитектуре.

Как производят строительный цемент?

- Процесс начинается в карьере с добычи известняка и глины.

- Сырье транспортируется на специальный завод, где измельчается .

- При предварительной гомогенизации гамма-оборудование анализирует сырье, а затем оно смешивается с точным количеством железа и известняка, которое определяется в зависимости от типа производимого цемента.

- Эта деревенская смесь измельчается во время измельчения до получения мелкой «муки».

- Затем он поступает в бункер гомогенизации .

- При воздействии высоких температур кристаллизуется, а затем охлаждается, превращаясь в гомогенизированное измельченное вещество (маленькие серые круглые кристаллизованные камни).

- Предварительное измельчение. После определенного периода хранения клинкер проходит через вальцовую мельницу.

- Во время шлифовки клинкер измельчают с гипсом (отношение гипса к клинкеру определяет тип получаемого цемента).

- Наконец, готовый цемент упаковывается и распределяется по мешкам.

Какие виды цемента существуют?

- Обыкновенный портландцемент (OPC) : производится и используется во всем мире. Он широко используется для различных целей, включая бетон, раствор (каменная кладка), штукатурка, раствор и шпаклевка стен.

- Портланд-пуццолановый цемент (КПП) : (OPC + пуццолановый клинкер) идеально подходит для морских сооружений, канализационных сооружений, фундаментных работ, доков, мостов и т.

д.

д. - Цемент с высоким содержанием глинозема (HAC): (OPC + боксит и известняк) идеально подходит для высокие температуры или выделяющие много тепла, например, литейные цеха, мастерские и огнеупоры.

- Шлаковый цемент доменной печи (клинкер + 60% шлака): идеально подходит для конструкций с ограниченным бюджетом.

- Сульфатостойкий цемент: используется с почвами или грунтовыми водами, содержащими более 0,2% или 0,3% г/л солей сульфата кальция соответственно.

- Быстросхватывающийся цемент: для подводных конструкций и конструкций в холодную дождливую погоду.

Какие страны производят цемент?

Основными производителями цемента на сегодняшний день являются:

- Китай: более двух тысяч четырехсот (2400) тонн цемента в год

- Индия: более двухсот (200) тонн цемента в год

- США, Россия, Турция и Япония: менее 100 тонн в год

Каковы преимущества строительства из цемента?

Цемент является важным строительным материалом; на самом деле, это один из наиболее широко используемых в мире. Большинство конструкций используют его по крайней мере на одном из своих этапов: фундаменты, полы, перемычки, внутренние или внешние стены или потолки.

Большинство конструкций используют его по крайней мере на одном из своих этапов: фундаменты, полы, перемычки, внутренние или внешние стены или потолки.

Основное преимущество цемента заключается в том, что это прочный, долговечный материал, недорогой и широко используемый. Это делает его фаворитом среди архитекторов и строительных компаний по всему миру.

Строительство из цемента имеет множество преимуществ и преимуществ:

- Это выгодно с финансовой точки зрения .

- Он прочный и долговечный : его долговечность подтверждена тысячами лет. На самом деле, чем дольше стоит здание, тем более устойчивым оно становится. На него не влияет влажность, и он может выдерживать большие погодные изменения.

- Требуется очень мало обслуживания .

- Универсальный . Его можно использовать при строительстве зданий или мощении, для мостов через море или для изготовления парковых скамеек.

- Не подвержен пожару . Это делает его подходящим строительным материалом для важных зданий, таких как больницы, школы, музеи, библиотеки и банки.

- Устойчивое развитие. Это естественный изолятор, поэтому он меньше зависит от систем отопления и кондиционирования воздуха, что позволяет создавать более эффективные конструкции.

Как будут производить цемент в будущем?

Каждый день открываются новые смеси и области применения цемента. Последние технологические инновации позволяют производить цемент быстрее, качественнее и с меньшими затратами, гарантируя, что он останется основным строительным материалом на долгие годы.

Технологии также принесли новые области применения (расширяющийся цемент), области применения (декоративный микроцемент) и методы строительства на основе цемента (например, 3D-печать).

Недавно Хенку Джонкерсу, голландскому профессору микробиологии, удалось создать биобетон, который восстанавливается при появлении трещин. Смешав цемент со специфическими бактериями, которые производят известняк, он создал сверхпрочный «живой» материал, который сможет защитить внутреннюю стальную арматуру от повреждения водой.

Смешав цемент со специфическими бактериями, которые производят известняк, он создал сверхпрочный «живой» материал, который сможет защитить внутреннюю стальную арматуру от повреждения водой.

Эти технологические достижения позволяют нам предсказать, что цемент останется одним из самых важных строительных материалов и что он продолжит формировать очертания наших городов будущего в следующем столетии.

Гугл игры Магазин приложений- Ресурсы

- Связаться с нами

- СТЕРЖЕНЬ

- Доступность

- Официальное уведомление

- Политика конфиденциальности

- Твиттер

- Линкедин

- Фейсбук

- Инстаграм

- ТИК Так

- YouTube

Основные сведения, которые следует знать о цементе

Что такое цемент?

Цемент — это вяжущее вещество, вещество, которое схватывается и затвердевает независимо друг от друга и может связывать другие материалы вместе. Цемент, используемый в строительстве, характеризуется как гидравлический

Цемент, используемый в строительстве, характеризуется как гидравлический

Образец перед заполнением пространств цементом

- Преимущества цемента

- Цемент используется в качестве вяжущего материала

- Цемент прост в обращении и применении

- Пригодны для контакта с питьевой водой.

- Недостатки цемента

- Цементы, подвергнутые растрескиванию

- Очень трудно обеспечить одинаковые условия отверждения

- Не идеально подходит для ситуации, когда ожидается расчет.

- Состав цемента

Относительное количество каждой из этих фаз влияет на:

- время схватывания

- скорость развития силы

- общая прочность

- долговечность

- цвет

Важно знать состав цемента

| Химическое соединение | Процент |

| Лайм, Цао | 60-66 |

| Силикагель, Сио 2 | 17-25 |

| Глинозем, Al 2 O 3 | 3-8 |

| Оксид железа, Fe 2 O 3 | 0,5-6 |

| Магнезия, MgO | 0,5-4 |

| Триоксид серы, SO 3 | 1-2 |

| Щелочи | 0,5-1,3 |

Четыре основных соединения, которые присутствуют в цементе и процентное содержание которых определяет (один из параметров) качество цемента, следующие:

- Трикальций силикаты

- Силикат дикальция

- Алюминат триальция

- Тетракальциевый алюмоферрит

- Производство цемента

Процесс производства

Цемент обычно производится из известняка и глины или сланца. Это сырье извлекается из карьера, измельчается в очень мелкий порошок, а затем смешивается в правильных пропорциях.

Это сырье извлекается из карьера, измельчается в очень мелкий порошок, а затем смешивается в правильных пропорциях.

Рис. 1. Шаровая мельница на цементном заводе

Основными методами добычи являются открытые разработки, в то время как некоторые силикаты, такие как песок, обычно добываются земснарядами из озер, рек и водных путей. Есть несколько подземных известняковых шахт, но большинство из них находятся на поверхности.

· Цементные заводы обычно располагаются в центре производства полезных ископаемых, необходимых для производства цемента, что экономит транспортные расходы и снижает цену цемента.

· После добычи рудного материала, который будет использоваться для производства цемента, он транспортируется на дробильно-сортировочную установку, где он дробится и просеивается для получения частиц желаемого размера.

· Руда из рудников обычно измельчается примерно до ¾ дюйма и хранится в крупнозернистом складе. Оттуда руда размером ¾ дюйма обычно превращается в порошок в большой шаровой мельнице.

· Существует два типа процесса цементирования:

1. Сухой процесс

2. Мокрый процесс

· В любом случае, влажном или сухом, измельченный порошок затем смешивают с использованием «Секретной смеси химика», которая может быть строго охраняемым «рецептом», а затем транспортируют во вращающуюся печь для термической обработки.

· Во вращающейся печи сначала углекислый газ отделяется от карбонатов кальция, затем сырье при температуре около 2 700 градусов по Фаренгейту. Выпуск из печи называется клинкером, так как он из доменной печи.

. Клинкер представляет собой цемент в «кусковой» форме. Диапазон размеров частиц клинкера составляет от примерно 2 дюймов (1 мм и 25 мм в поперечнике) до примерно 10 меш. Затем клинкер измельчают в шаровой мельнице и отправляют потребителям в виде портландцемента.

· В своей простейшей форме вращающаяся печь представляет собой трубу длиной до 200 метров и, возможно, 6 метров в диаметре, с длинным пламенем на одном конце.

Рис. 2. Иллюстрация простой цементной печи

. После охлаждения клинкер может временно храниться в клинкерном складе или поступать непосредственно на цементную мельницу. Цементная мельница измельчает клинкер в мелкий порошок. Небольшое количество гипса — формы сульфата кальция — обычно измельчают с клинкером. Гипс контролирует свойства схватывания цемента при добавлении воды.

Рис. 3. Основные компоненты процесса производства цемента.

Рис. 4. Процесс производства цемента

- Типы цемента

Различные типы цемента возможны путем смешивания различных пропорций гипса, клинкера и других добавок. Цементы, которые используются для строительства, делятся на две основные категории в зависимости от свойств цемента: гидравлические и негидравлические. В дополнение к двум основным формам цемента существует несколько различных форм гидравлического цемента. Из множества разновидностей гидравлического цемента сегодня наиболее часто используется портландцемент.

Из множества разновидностей гидравлического цемента сегодня наиболее часто используется портландцемент.

· Type1 — OPC

· Тип2 — умеренная теплота гидратации (PPC)

· Type3 — быстрое твердое цемент

· Тип4 — низкий теплотехент

· Тип 5 -Sulphate Cement Cement Cement Cement Cement .

Негидравлический цемент

· Негидравлический цемент – это цемент, который не может затвердевать при контакте с водой, в отличие от гидравлического цемента, который может.

· Негидравлические цементы создаются с использованием таких материалов, как негидравлическая известь и гипсовые штукатурки, а также хлорокиси, которая обладает жидкими свойствами.

· После того, как в строительстве используется негидравлический цемент, его необходимо поддерживать в сухом состоянии, чтобы набрать прочность и удержать конструкцию.

· Когда в растворах используется негидравлический цемент, эти растворы могут схватываться только при высыхании и, следовательно, очень медленно набирают прочность.

· Из-за трудностей, связанных с длительным ожиданием схватывания и высыхания, негидравлический цемент в настоящее время редко используется.

Гидравлический цемент

· Гидравлические цементы — это цементы, которые способны схватываться и твердеть после смешивания с водой.

· В результате химических реакций после твердения гидравлические цементные смеси сохраняют прочность и устойчивость даже при контакте с водой.

· В связи с тем, что гидраты, образующиеся при первоначальном контакте гидравлического цемента с водой, новая становится практически нерастворимой в воде. Это придает гидравлическому цементу прочность и стабильность, которые отличают его от негидравлического цемента.

· Гидравлический цемент производится в основном из известняка, некоторых глинистых минералов и гипса, которые обжигаются

· Схватывание и твердение гидравлических цементов обусловлено образованием водосодержащих соединений, которые образуются при реакциях между компонентами цемента и начальном контакте с водой.

· В результате этой реакции образуются гидраты, придающие гидравлическому цементу прочность и стабильность.

· В результате немедленного начала реакций может наблюдаться окостенение, которое вначале незначительное, но которое со временем нарастает.

· Прочность материала на сжатие неуклонно растет в течение периода времени, который может варьироваться от нескольких дней в случае сверхбыстротвердеющих цементов до нескольких лет в случае примитивных гидравлических цементов.

· Способность выдерживать непрерывный контакт с водой в дополнение к способности быстро схватываться и затвердевать, а также большая относительная прочность делают гидравлический цемент основным цементом, используемым в современном строительстве.

Портландцемент

· Основная форма цемента, используемая сегодня в строительстве во всем мире, – это гидравлический цемент, который называется портландцемент.

· Портландцемент представляет собой тип гидравлического цемента, получаемого путем нагревания смеси известняка и глины до 1450 °C в печи и измельчения материалов. В процессе, известном как прокаливание, при котором молекула углекислого газа высвобождается из карбоната кальция с образованием оксида кальция или негашеной извести, которую затем смешивают с другими материалами, включенными в смесь.

· Полученное твердое вещество, называемое «клинкер», затем измельчают с небольшим количеством гипса в порошок, чтобы получить «обычный портландцемент», наиболее часто используемый тип цемента (часто называемый OPC).

· Это мелкодисперсный порошок серого или белого цвета, получаемый путем измельчения портландцементного клинкера, ограниченного количества сульфата кальция, который контролирует время схватывания, с другими второстепенными компонентами.

· Цемент используется в качестве основного ингредиента бетона, строительных растворов, штукатурки и большинства неспециализированных растворов.

Высокоглиноземистый цемент

1. Высокоглиноземистый цемент получают сплавлением или спеканием смеси глинозема и известкового материала в соответствующей пропорции и измельчением полученного продукта до состояния тонкого порошка.

2. Сырье: известняк и бокситы.

3. Около 20% прочности достигается за один день.

Быстросхватывающийся цемент

Время схватывания обычного цемента очень меньше, если гипс не добавляется на стадии обжига. Поэтому, когда требуется быстротвердеющий цемент, гипс намеренно добавляют в меньшем количестве или вообще не добавляют. Этот тип цемента полезен в проточной воде и некоторых типичных операциях по заливке цементным раствором.

Испытания портландцементов, смешанных и гидравлических цементов

- Свойства цемента

Chemical Properties

· Chemical analysis

· Compound composition

· Chemical limits

Physical Properties

· Fineness

· Soundness

· Consistency

· Время установки

· Ложь набор и набор вспышек

· Прочность на сжатие

· Нагрев увлажнения

· Потеря при зажигании

· Плотность

· Плотность бабола цемент

a) Испытание на крупность –

Тонкость цемента можно определить как меру размера частиц цемента или в простой форме «Удельная поверхность цемента». Этот тест обычно проводится с использованием сита IS № 9.или 90 мкм.

Этот тест обычно проводится с использованием сита IS № 9.или 90 мкм.

b) Испытание на время схватывания-

Цемент при смешивании с водой запускает процесс, в результате которого образуется затвердевшая масса смеси, твердость которой постепенно увеличивается со временем. Для цемента существует два времени схватывания: время начального схватывания (IST) и время окончательного схватывания (FST). Оно проверяется с помощью аппарата Вика.

Напр. Для портландцемента IST составляет около 30 минут, а FST — около 600 минут.

A) ВРЕМЯ НАЧАЛЬНОЙ ЗАСАДКИ

Поместите тестовый образец под стержень с иглой. Аккуратно опустите иглу, чтобы она коснулась поверхности цементного теста, и быстро отпустите, позволяя ей проникнуть в тестовый блок. Повторяйте процедуру до тех пор, пока игла не проткнет испытательный образец до точки, расположенной на расстоянии 5,0 ± 0,5 мм от дна формы. Время, прошедшее между моментом добавления воды в цемент и моментом, когда игла не проткнет испытательный блок на расстоянии 5,0 ± 0,5 мм от дна формы, является начальным временем схватывания.

Время, прошедшее между моментом добавления воды в цемент и моментом, когда игла не проткнет испытательный блок на расстоянии 5,0 ± 0,5 мм от дна формы, является начальным временем схватывания.

B) ВРЕМЯ ОКОНЧАТЕЛЬНОГО ОТВЕРЖДЕНИЯ

Замените вышеуказанную иглу на иглу с кольцевой насадкой. Цемент следует считать окончательно затвердевшим, когда при осторожном нанесении иглы на поверхность испытательного блока игла оставляет на нем отпечаток, Время, прошедшее между моментом добавления воды в цемент и временем, когда игла делает отпечаток на поверхности образца, в то время как насадка этого не делает, является временем окончательного схватывания.

Рис. определяется в МПа или Н/мм 2 . Для портландцемента марки 33 прочность должна составлять около 33 МПа за 28 дней. Испытание на сжатие проводится для проверки прочности цемента.

Рис.

д.

д.