Цемент буровой: Для чего нужен буровой цемент?

Цемент особого назначения. Тампонажные смеси компании «Востокцемент» — Добыча

Нефтегазовая промышленность – ведущая отрасль российской экономики, и ее развитие – приоритетная задача.

Нефтегазовая промышленность – ведущая отрасль российской экономики, и ее развитие – приоритетная задача.

«Востокцемент» также вносит свою лепту в этот процесс – поставляет специальный цемент для тампонирования глубоких нефтяных и газовых скважин в сложных горно-геологических условиях. Эта важная с точки зрения технологического процесса операция часто определяет эффективность эксплуатации скважины, а при разведочном бурении – возможность правильной оценки запасов продуктивных нефтеносных слоев.

Каковы особенности такой продукции?

Производство цемента – ключевое направление деятельности компании «Востокцемент». Цементные заводы «Востокцемент» производят как общестроительные, так и специальные цементы.

C 2013 года цементные заводы постепенно начали переход на выпуск цемента по ГОСТ 31108- 2003 (сейчас ГОСТ 31108-2016) «Цементы общестроительные. Технические условия». Данный стандарт гармонизирован с европейским стандартом EN 197-1:2000 «Цемент», принятым в странах Евросоюза (ЕС) в части классификации, основных технических требований, методов испытаний, критериев и методов оценки соответствия цементов.

В соответствии с вступившим в силу Постановлением Правительства РФ от 3 сентября 2015 г. № 930 «О внесении изменений в единый перечень продукции, подлежащей обязательной сертификации» цемент включен в данный перечень. Все цементные заводы «Востокцемент» прошли данную процедуру и получили сертификаты соответствия. До этого все заводы компании проходили добровольную сертификацию.

Качество цемента для заводов компании «Востокцемент» – первостепенная задача. Все модернизационные мероприятия проводятся именно для этого – улучшить качество и повысить эффективность производства.

Цемент компании «Востокцемент» применятся сейчас на ключевых инфраструктурных объектах Дальнего Востока. Это Нижне- Бурейская ГЭС, космодром «Восточный», газопровод «Сила Сибири», мостовой переход через реку Амур в ЕАО, новые аэропорты в Хабаровске и Якутске и многие другие.

Нефтегазовая промышленность – ведущая отрасль российской индустрии, поэтому ее развитие – приоритетная задача. «Востокцемент» также вносит лепту в этот процесс – поставляет тампонажный цемент для тампонирования глубоких нефтяных и газовых скважин в сложных горно- геологических условиях при высокой температуре и высоком давлении.

Продукция «Спасскцемент»

Впервые производство тампонажного цемента было освоено на предприятии «Спасскцемент» во время Великой Отечественной войны, которая потребовала громадного количества горючего. Такой продукт не выпускался даже в Сибири, поэтому в 1943 году на Спасский цемзавод поступило правительственное задание освоить производство тампонажного цемента.

Производство тампонажного цемента на предприятии «Спасскцемент» не прекращалось и после войны – выпускали цементы ПЦТ I-50, ПЦТ I-100, ПЦТ G-CC-1, а также тампонажный низкогигроскопичный цемент. Максимальный объем был получен в 1982 году – 50,5 тыс. тонн.

В 1999 году была поставлена задача производства тампонажного цемента по стандарту Американского нефтяного института (API). Качество цементов классов G и H высокой сульфатостойкости независимо от страны-изготовителя находится под особым контролем. Лучшим производителям этот институт дает право на применение своей монограммы.

В течение нескольких лет с помощью ООО «Цемискон» была разработана и внедрена система менеджмента качества, произведены опытные партии цемента, Американским нефтяным институтом проведен аудит. 22.01.2001 «Спасскцементу» была выдана лицензия на право использования монограммы API при производстве тампонажных цементов класса G и H умеренной (MCR) и высокой (HCR) сульфатостойкости по стандарту API Spec 10A и сертификат на соответствие системы менеджмента качества стандарту ISO 9002:1994.

Стоит отметить, что аудит проводится ежегодно, двумя аудиторами в течение 5 дней: проверяются производство и система менеджмента качества. Проверка осуществляется по рабочим местам, по каждому процессу.

Детально проверяется документированная информация: политика, цели в области качества, управление записями. Проверяются все процессы: анализ контрактов, удовлетворенность потребителей, закупки, метрологическое обеспечение, квалификация персонала, контроль качества производства, внутренний аудит, хранение, маркировка и упаковка цемента. Проводятся испытания образцов тампонажного цемента.

На данный момент на предприятии «Спасскцемент» производят тампонажные цементы ПЦТ I-50, ПЦТ I-100 и ПЦТ I-G-СС-1, а также могут быть произведены ПЦТ I-H‑СС-1, ПЦТ I-G-СС-2, ПЦТ I-H‑СС-2 и другие марки цемента.

Применение тампонажных цементов

Главным назначением этого портландцемента является тампонирование газовых и нефтяных скважин. Слой бетона на основе таких цементов защищает металл от коррозийных и агрессивных воздействий. В отличие от обычного бетона в тампонажные смеси не вводится песок или какой-либо крупный наполнитель, снижающий их текучесть.

К отличительным особенностям относят тонкий помол, ускоренное твердение, повышенную прочность по окончании застывания и уникальную текучесть непосредственно после затворения водой. К последнему показателю предъявляются особые требования, указанная нормами скорость закачки тампонажного раствора – 1,5 м/с при довольно ограниченных размерах самого зазора. С учетом значительного давления в шахтах, возрастающего по мере их углубления, песок в такие смеси не вводится, вяжущее является единственным сухим компонентом.

В индивидуальном и жилом строительстве использование тампонажного цемента нецелесообразно, исключение делается лишь при закладке буровых свай под фундаменты в особо сложных условиях. Помимо защиты труб ПЦТ помогает уменьшить глубину скважины, укрепить ее дно или устранить повреждения обсадных колон.

Помимо защиты труб ПЦТ помогает уменьшить глубину скважины, укрепить ее дно или устранить повреждения обсадных колон.

Отдельно стоит отметить особенности тампонажного цемента класса G по ГОСТ 1581-96. Благодаря низкой начальной вязкости тампонажный цемент хорошо прокачивается в затрубное пространство скважины, обеспечивает хорошее сцепление с обсадной трубой и породой скважины. Низкое водоотделение – в 2 – 3 раза ниже, чем у отечественных тампонажных цементов, – обеспечивает хорошее сцепление с обсадной трубой и породой скважины и предупреждает седиментацию тампонажного раствора, а нормированное время загустевания (не менее 90 и не более 120 минут) предотвращает преждевременное загустевание тампонажного раствора в процессе тампонирования и в то же время обеспечивает быстрое схватывание и твердение раствора сразу после окончания этого процесса. Это обеспечивает надежное и качественное тампонирование, предупреждает недоподъем тампонажного раствора, обеспечивает надежное разъединение продуктивных пластов и пустот и за счет этого на 20 – 40 % повышает дебет скважины.

География поставок

С начала 2000 годов с развитием нефтегазовой отрасли потребность в тампонажных цементах возросла. Эти классы цементов использовались в пределах Дальневосточного федерального округа – например, компанией «Газпром» при разведочном бурении на шельфе Камчатки.

В 2007 – 2008 годах тампонажные цементы ПЦТ I-50 и ПЦТ I-100 «Спасскцемента» поставлялись на объекты Уральского, Приволжского, Южного и Северо-Западного федеральных округов. Больше всего тампонажный цемент завода был востребован на нефтегазовых месторождениях Ямало-Ненецкого, Ханты-Мансийского автономных округов, Оренбургской, Самарской областей и Удмуртской Республики.

В 2010 году партия высокотехнологичного продукта предприятия «Спасскцемент» – цемента марки G – отправлена в Уральский федеральный округ, на станцию Карачаево в адрес компании-снабженца крупнейших нефтедобывающих компаний страны, включая «Роснефть» и «Лукойл», «Башнефть» и «Татнефть», «Сургутнефтегаз» и ТНК-BP.

На данный момент основные потребители тампонажных цементов компании «Востокцемент» находятся в Республике Саха (Якутия) и Сахалинской области.

Третья технологическая линия «Якутцемента»

В Республике Саха (Якутия) добывается более 10 миллионов тонн нефти в год. Потребность в тампонажных цементах закрывалась поставками из других регионов страны, в том числе с предприятия «Спасскцемент». «Якутцемент» не делал в последние годы тампонажный цемент, так как его мощности главным образом были направлены на производство общестроительных цементов для нужд быстро растущей Республики Саха (Якутия).

С запуском в 2018 году третьей технологической линии решено закрыть всю потребность в цементе в республике с завода «Якутцемент», в том числе в тампонажных ПЦТ I-50 и ПЦТ I-100.

Поставками цемента предприятий «Спасскцемент» и «Якутцемент» занимается компания ООО «Центр снабжения ДВ». Компания обеспечивает комплексное снабжение строительными материалами крупнейших объектов по всему Дальнему Востоку.

Тампонажный цемент предприятия «Спасскцемент» поставляется железнодорожным и морским транспортам. Отгрузка цемента с завода «Якутцемент» осуществляется автотранспортом и речным транспортом по реке Лена. Тарировка – мягкие специализированные контейнеры (МКР) по 1,5 тонны. Данная упаковка является удобной и современной тарой для перевозки, так как позволяет доставить груз в целостности и сохранности на большие расстоянии и выдержать несколько этапов загрузки-разгрузки. МКР состоит из полипропиленовой оболочки и водонепроницаемого вкладыша, которые хорошо защищают его от внешнего воздействия. На МКР имеется карман, в который вкладывается ярлык, указывающий класс цемента, партию, дату тарировки.

Автор: И. С. Соколюк, П. Г. Крюкова, Спасскцемент, Д. В. Шалденко, Центр снабжения ДВ, В. В. Воловик, Востокцемент,

Тампонажный цемент: применение, классификация и маркировка

Тампонажный цемент – это разновидность портландцементов, предназначенная для изоляции труб нефтяных и газовых скважин и их защиты от давления грунтовых вод, сдвижек грунтовых пластов, негативного воздействия агрессивных сред. При затвердевании цементный раствор образует монолитную рубашку, непроницаемую для жидкостей и газов. Материал крепко сцепляется с металлической трубой и со стенками ствола, пробуренного в горной породе. Применение тампонажного цемента создает условия для безопасной эксплуатации скважин и продлевает их рабочий период. В традиционном строительстве этот вид портландцемента не используется. Исключение – устройство фундамента из буровых свай в сложных геологических условиях.

При затвердевании цементный раствор образует монолитную рубашку, непроницаемую для жидкостей и газов. Материал крепко сцепляется с металлической трубой и со стенками ствола, пробуренного в горной породе. Применение тампонажного цемента создает условия для безопасной эксплуатации скважин и продлевает их рабочий период. В традиционном строительстве этот вид портландцемента не используется. Исключение – устройство фундамента из буровых свай в сложных геологических условиях.

Состав и специфические особенности тампонажного цемента

В состав тампонажного цемента входят:

- клинкер – до 80 %;

- гипс – 3-5 %;

- добавки, придающие смесям заданные свойства.

Базовый состав клинкера такой же, как и у обычного портландцемента, но к его компонентам предъявляются повышенные требования. Для применения в холодных скважинах содержание трехкальциевого алюмината в клинкере должно находиться в пределах 10-13 %, алита – примерно 50 %. Для «горячих» скважин необходим клинкер с минимальным количеством трехкальциевого алюмината.

Для тампонажного цемента характерны: тонкий помол, быстрое твердение, способность твердеть даже в воде, хорошая совместимость с добавками разной функциональности.

Виды тампонажных цементов

Для изоляции буровых скважин, предназначенных для нефте- и газодобычи, применяют различные виды тампонажных цементов:

- Гигроскопический. К традиционным сырьевым компонентам добавляют триэтаноламин. Это бесцветная жидкость, относящаяся к слабым основаниям.

- Облегченный. Получить составы невысокой плотности позволяют зола, трепел и другие низкоплотные добавки.

- Утяжеленный. В качестве утяжеляющих добавок используют железорудные минералы.

- Песчанистый. В основные компоненты сырьевой смеси добавляют гипс и кварцевый песок.

- Солестойкий. В смеси присутствует тонкодисперсный кварцевый песок. Такой материал защищает металлические трубы от возникновения и развития очагов коррозии при воздействии на металл грунтовых вод с высоким содержанием солей.

Когда применяют облегченный и утяжеленный тампонажный цемент?

Введение специальных добавок позволяет получать облегченный и утяжеленный тампонажный цемент.

Облегченный

Облегченные растворы востребованы при обустройстве глубоких скважин в сложных геологических условиях, в которых высока вероятность гидроразрывов. Плотность цементного раствора снижают – диатомит, трепел, зола, алюмосиликатные микросферы. Для ремонта оболочки применяют наименее плотные составы, которые получают введением в сырьевую смесь каолина и алюмосиликатных полых сфер. Такие растворы легко закачивать, они обладают прекрасной адгезией к старой оболочке, хорошо заполняют трещины и пустоты.

Утяжеленный

Этот тип ТПЦ используют для цементирования высокотемпературных скважин. В качестве утяжелителя применяется специальный железорудный концентрат. Сроки схватывания цементно-рудных смесей мало зависят от количества утяжеляющей добавки и определяются только свойствами самого ТПЦ. В такие растворы обычно вводят пластификатор, в качестве которого применяют ацетально-спиртовый стабилизатор.

В такие растворы обычно вводят пластификатор, в качестве которого применяют ацетально-спиртовый стабилизатор.

Классификация и маркировка

В соответствии с ГОСТом 1581-96 ТПЦ разделяют на типы:

- I – бездобавочный;

- I-G – бездобавочный с нормированными требованиями, водоцементное соотношение в таких смесях составляет 0,44;

- I-H – бездобавочный с нормируемыми требованиями, водоцементное соотношение – 0,38;

- II – с минеральными добавками;

- III – со специальными добавками, влияющими на плотность цементного теста. По плотности теста вяжущее типа III разделяют на облегченное (Об) и утяжеленное (Ут).

По температуре эксплуатации тампонажные цементы разделяют на следующие типы:

- для пониженных и нормальных температур – +15…+50 °C;

- для умеренных температурных условий – +51…+100 °C;

- для повышенных температур – +101…+150 °C.

Типы вяжущего по сульфатостойкости:

- обычное – используется в условиях, в которых требования по сульфатостойкости не предъявляются;

- сульфатостойкое – СС, высокой сульфатостойкости – СС1, умеренной сульфатостойкости – СС2.

В условном обозначении тампонажного цемента в соответствии с ГОСТом указывают:

- буквы ПЦТ – портландцемент тампонажный;

- тип – I, I-G, I-H, II, III;

- уровень сульфатостойкости;

- среднюю плотность для вяжущего типа III – Об или Ут;

- самую высокую температуру, при которой может эксплуатироваться продукт, изготовленный на базе этого цемента;

- наличие гидрофобизирующих или пластифицирующих добавок – ГФ или ПЛ;

- обозначение ГОСТа, требованиям которого соответствует тампонажный портландцемент.

Основные технические характеристики и особенности выбора

Технические свойства тампонажных цементов в зависимости от их состава изменяются в широких пределах, что позволяет выбрать подходящий вариант для конкретных условий применения.

Основные технические показатели:

- удельная насыпная плотность – 800-1200 кг/м3;

- насыпная поверхность (зависит от крупности помола, состава клинкера, номенклатуры добавок) – 250-1500 кг/м2;

- водоцементное соотношение – 0,35-0,45;

- прочность – 27-62 кг/см2, этот показатель определяют на вторые сутки после заливки раствора, в возрасте 28 дней тампонажные составы не тестируют.

При выборе подходящего типа ТПЦ учитывают:

- глубину скважины и температуру в ней;

- свойства геологических пластов;

- количество и состав солей в грунтовых водах.

Обеспечить полное соответствие требованиям ГОСТа может только свежий тампонажный цемент, при хранении которого были соблюдены нормативные условия.

Что нужно сделать перед сверлением бетона

При планировании сверления или резки бетона период подготовки имеет решающее значение и всегда должен начинаться с использования георадара (GPR).

Георадарная съемка позволяет точно собирать и записывать данные безопасным и неинвазивным способом, которые георадар может затем использовать для компоновки механических и конструктивных компонентов плиты. Как работает георадар? Почему это так важно? Прежде чем сверлить в бетоне, обязательно ознакомьтесь с этим простым объяснением истории методов предварительного бурения, что такое георадар, почему использование услуг георадара имеет решающее значение (и неблагоприятные последствия его неиспользования), и как должна выполняться отличная работа по сканированию. выполняться на новом рабочем месте.

выполняться на новом рабочем месте.

История технологии георадара

До начала 19 го века у большинства бетонщиков не было каких-либо исчерпывающих методов предварительного сверления или распиловки, и они не знали бы необходимых мер предосторожности, которые необходимо принять перед тем, как сделать проникновение в бетон . GPR — это невероятная геофизическая технология, относительно недавнее изобретение, которое выросло в зрелости за последние пару десятилетий. Когда Кристиан Хюльсмейер получил самый первый патент на радарную технологию в 1904, он, наверное, никогда не представлял, во что это выльется. Первоначально его система использовалась другими для поиска закопанных предметов, что было идеальным инструментом для поиска сокровищ.

В 1929 году радиолокационная технология была применена в научных исследованиях, таких как измерение глубины ледников. После Второй мировой войны он был разработан для использования в военных целях. Используя подземные технологии, научные группы будут интенсивно изучать землю в поисках туннелей. Наконец, промышленные услуги также приняли эту технологию. Наконец, можно было внедрить комплексную практику предварительного бурения.

Наконец, промышленные услуги также приняли эту технологию. Наконец, можно было внедрить комплексную практику предварительного бурения.

С 1970 года технология георадара стала использоваться в археологии, в военных целях и, конечно же, в промышленном сканировании.

Что делает георадар?

Как работает георадар? Название говорит само за себя. Подобно эхолокации летучей мыши, георадар использует радиопередающую антенну для отправки высокочастотных сигналов на поверхность земли. Затем эти сигналы отражаются от любых препятствий в земле, возвращаясь обратно к приемнику георадара, что позволяет специалистам по сканированию интерпретировать необработанные данные и отмечать объекты, расположенные в 2D-форме, в реальном времени на самой конструкции.

GSSI , , поставщик высококачественного георадарного оборудования, подробно объясняет, как георадарная система записывает сигналы: «Сила или амплитуда отражения определяется контрастом диэлектрических постоянных и проводимостей два материала. Это означает, что импульс, который движется от сухого песка (диэлектрическая проницаемость 5) к влажному песку (диэлектрическая проницаемость 30), будет давать очень сильное отражение, а от сухого песка (5) к известняку (7) будет давать относительно слабое отражение. ”

Это означает, что импульс, который движется от сухого песка (диэлектрическая проницаемость 5) к влажному песку (диэлектрическая проницаемость 30), будет давать очень сильное отражение, а от сухого песка (5) к известняку (7) будет давать относительно слабое отражение. ”

При правильной интерпретации эти записанные сигналы показывают специалистам по сканированию местоположение и глубину целей в бетоне. Впоследствии используется различное георадарное оборудование, в зависимости от глубины обследуемой конструкции. Специалисты по сканированию могут определить различные потенциальные конфликты, включая кабели постнатяжения, кабелепроводы, арматуру, балки и линии лучистого тепла.

Зачем сканировать перед сверлением бетона?

- Безопасность: Многие посторонние предметы могут препятствуют сверлению в бетоне , например, в электрических кабелепроводах, арматуре, трубах из ПВХ или металла, а также тросах после натяжения. Эти встроенные элементы могут оказаться опасными, если их не идентифицировать до того, как будет выполнено какое-либо бурение.

Георадар найдет армированную сталь (арматуру или тросы натяжения). Затем эти пятна можно пометить и полностью избежать. Также необходимо найти электрические провода. Если кабелепроводы перерезаны или повреждены, могут произойти серьезные перебои в подаче электроэнергии. Что еще более важно, контакт с подземным объектом может серьезно травмировать бетонщиков.

Георадар найдет армированную сталь (арматуру или тросы натяжения). Затем эти пятна можно пометить и полностью избежать. Также необходимо найти электрические провода. Если кабелепроводы перерезаны или повреждены, могут произойти серьезные перебои в подаче электроэнергии. Что еще более важно, контакт с подземным объектом может серьезно травмировать бетонщиков. - Время: Если не принять меры до начала задания, работа с подповерхностными объектами может занять много времени. Удар по объекту может значительно замедлить ваш прогресс, что наносит ущерб своевременным проектам.

- Деньги: Четкое и точное представление о проекте точно укажет, сколько ресурсов потребуется. Ваш клиент будет знать, чего ожидать. Кроме того, отложенный проект может повлечь за собой дополнительные расходы.

Из чего состоит превосходное сканирование?

- Визуальное сканирование : осмотрите все пространство, в котором вы собираетесь работать.

Во время предварительного обхода обратите внимание на визуальные подсказки, такие как целостность (или ее отсутствие) бетона, чтобы определить, какие методы георадара следует использовать. использовать на следующем шаге.

Во время предварительного обхода обратите внимание на визуальные подсказки, такие как целостность (или ее отсутствие) бетона, чтобы определить, какие методы георадара следует использовать. использовать на следующем шаге. - Георадарное сканирование : После визуального ознакомления можно применить технологию георадара для выполнения подповерхностного поиска. Все внедренные объекты будут распознаны, данные записаны.

- Анализ сканов : Теперь необходимо тщательно проанализировать все данные георадара. Как уже упоминалось, армированная сталь, электрические кабелепроводы и трубы должны быть постоянно маркированы на поверхности бетона. Нужно сделать фотографии и нарисовать макет. Как компания, занимающаяся бурением бетона, вашим сотрудникам никогда не придется гадать, где сверлить или резать. Как клиент, вы никогда не должны задаваться вопросом, как будет выглядеть конечный продукт. Использование услуг георадара необходимо для достижения обеих этих целей.

Ресурс службы резки бетона

Георадарное сканирование не безошибочно. Однако его использование перед сверлением бетона может сократить ненужные расходы, сэкономить время и (в буквальном смысле) спасти жизни. Мы это понимаем. Cobra Concrete Cutting Services предназначен для полного удовлетворения клиентов и безопасного и ответственного завершения бетонных проектов. В Cobra Concrete Cutting мы с готовностью пользуемся услугами георадара. Наше подразделение сканирования эффективно и точно сканирует рабочую площадку, используя оборудование GSSI, в бетоне толщиной до 16 дюймов. Более толстые плиты можно сканировать с обеих сторон, если они доступны. В конечном счете, наша миссия состоит в том, чтобы произвести революцию в бетонной промышленности благодаря уникальному уровню обслуживания и энтузиазма. Мы стремимся к совершенству и безопасности. Для получения дополнительной информации свяжитесь с нами сегодня!

Опубликовано в: Сообщение в блоге

Как работает цементирование? | Ригзон

Частью процесса подготовки скважины к дальнейшему бурению, эксплуатации или ликвидации, цементирование скважины является процедура разработки и закачки цемента в ствол скважины.

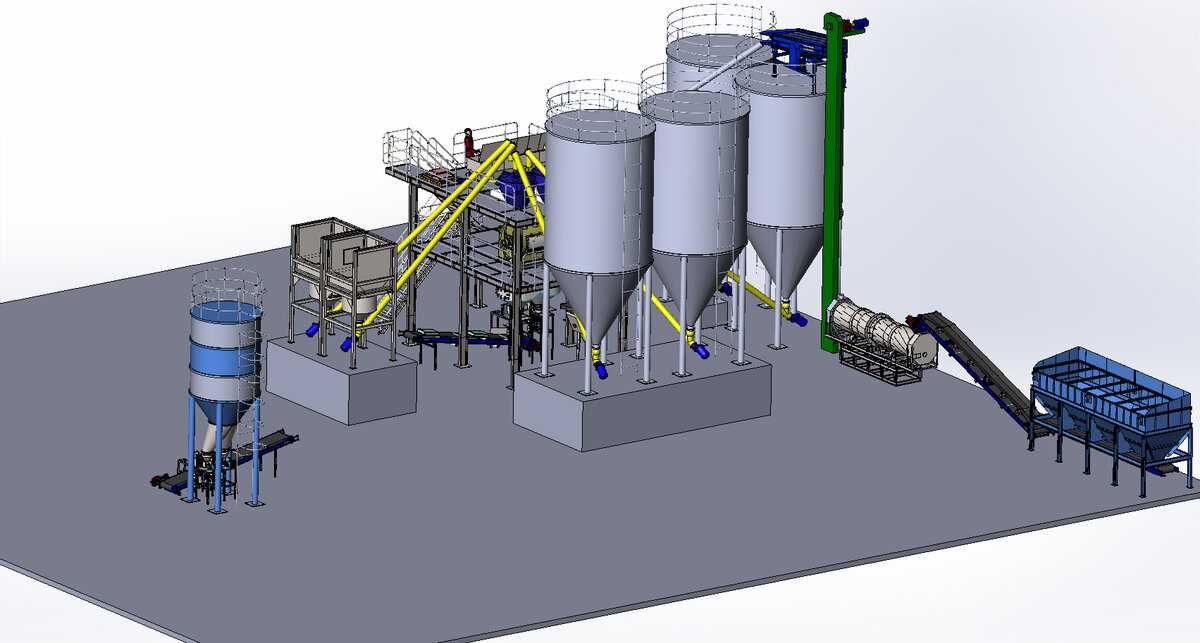

Операции и оборудование для цементирования на сушеИсточник: Schlumberger

Цементирование используется по ряду различных причин для защиты и герметизации ствола скважины. Чаще всего цементирование используется для того, чтобы навсегда перекрыть проникновение воды в скважину. Являясь частью процесса заканчивания перспективной эксплуатационной скважины, цементирование может использоваться для герметизации кольцевого пространства после спуска обсадной колонны в ствол скважины. Кроме того, цементирование используется для герметизации зоны потери циркуляции или области, где наблюдается снижение или отсутствие потока в скважине. В наклонно-направленном бурении цементирование используется для закупорки существующей скважины, чтобы запустить наклонно-направленную скважину из этой точки. Также цементирование применяют для тампонирования скважины с целью ее ликвидации.

Цементирование выполняется, когда цементный раствор подается в скважину с помощью насосов, вытесняя буровые растворы, все еще находящиеся в скважине, и заменяя их цементом. Цементный раствор поступает на забой ствола скважины через обсадную трубу, которая в конечном итоге станет трубой, по которой углеводороды вытекают на поверхность. Оттуда он заполняет пространство между обсадной трубой и фактическим стволом скважины и затвердевает. Это создает уплотнение, так что посторонние материалы не могут попасть в поток скважины, а также постоянно фиксирует обсадную трубу на месте.

Цементный раствор поступает на забой ствола скважины через обсадную трубу, которая в конечном итоге станет трубой, по которой углеводороды вытекают на поверхность. Оттуда он заполняет пространство между обсадной трубой и фактическим стволом скважины и затвердевает. Это создает уплотнение, так что посторонние материалы не могут попасть в поток скважины, а также постоянно фиксирует обсадную трубу на месте.

Подготовка цемента

При подготовке скважины к цементированию важно установить количество цемента, необходимого для работы. Это делается путем измерения диаметра скважины по ее глубине с помощью штангенциркуля. Используя как механические, так и звуковые средства, каротажные штангенциркули измеряют диаметр скважины одновременно в нескольких точках, чтобы учесть неравномерность диаметра ствола скважины и определить объем необсаженного ствола.

Кроме того, перед началом операций по цементированию необходимо обеспечить требуемые физические свойства цемента. Также определяется правильный затвердевший цемент, включая плотность и вязкость материала, перед фактической закачкой цемента в скважину.

Цементирование скважинИсточник: MPG Petroleum

Специальные смесители, в том числе гидравлические струйные смесители, рециркуляционные смесители или смесители периодического действия, используются для смешивания сухого цемента с водой для получения влажного цемента, также известного как цементный раствор. Цемент, используемый в процессе цементирования скважин, представляет собой портландцемент, и он откалиброван с добавками для получения цемента одного из восьми различных классов API. Каждый используется для различных ситуаций.

Добавки могут включать ускорители, которые сокращают время схватывания, необходимое для цемента, а также замедлители, которые действуют наоборот и увеличивают время схватывания цемента. Чтобы уменьшить или увеличить плотность цемента, добавляют легкие и тяжелые добавки. Добавки могут быть добавлены для преобразования прочности цемента на сжатие, а также свойств текучести и скорости обезвоживания. Наполнители могут быть использованы для расширения цемента с целью снижения стоимости цементирования, а антипенные добавки могут быть добавлены для предотвращения пенообразования в скважине. Для перекрытия зон поглощения также добавляются перекрывающие материалы.

Для перекрытия зон поглощения также добавляются перекрывающие материалы.

Цементирование скважины

После спуска обсадной колонны или стальной трубы в скважину к верхней части устья крепится L-образная цементировочная головка для приема раствора от насосов. Две грязесъемные или цементировочные пробки, которые охватывают внутреннюю часть обсадной колонны и предотвращают перемешивание: нижняя пробка и верхняя пробка.

Предотвращая смешение буровых растворов с тампонажным раствором, в скважину вводят забойную пробку, а за ней в скважину закачивают цементный раствор. Затем донная пробка захватывается чуть выше забоя ствола скважины поплавковой муфтой, которая функционирует как односторонний клапан, позволяющий цементному раствору поступать в скважину.

Затем давление на цемент, закачиваемый в скважину, увеличивается до тех пор, пока диафрагма не разрушится внутри нижней пробки, что позволит раствору течь через нее вверх по внешней стороне обсадной колонны.

Нижняя и верхняя пробкиИсточник: Schlumberger

После того, как в скважину закачано необходимое количество цемента, в обсадную колонну закачивается верхняя пробка, которая продавливает оставшийся раствор через нижнюю пробку.

Георадар найдет армированную сталь (арматуру или тросы натяжения). Затем эти пятна можно пометить и полностью избежать. Также необходимо найти электрические провода. Если кабелепроводы перерезаны или повреждены, могут произойти серьезные перебои в подаче электроэнергии. Что еще более важно, контакт с подземным объектом может серьезно травмировать бетонщиков.

Георадар найдет армированную сталь (арматуру или тросы натяжения). Затем эти пятна можно пометить и полностью избежать. Также необходимо найти электрические провода. Если кабелепроводы перерезаны или повреждены, могут произойти серьезные перебои в подаче электроэнергии. Что еще более важно, контакт с подземным объектом может серьезно травмировать бетонщиков. Во время предварительного обхода обратите внимание на визуальные подсказки, такие как целостность (или ее отсутствие) бетона, чтобы определить, какие методы георадара следует использовать. использовать на следующем шаге.

Во время предварительного обхода обратите внимание на визуальные подсказки, такие как целостность (или ее отсутствие) бетона, чтобы определить, какие методы георадара следует использовать. использовать на следующем шаге.