Что такое полистиролбетонные блоки: Полистиролбетонные блоки: плюсы и минусы

фото, технические характеристики, преимущества и недостатки, отзывы, видео

Полистиролбетонные блоки – это современное поколение строительных материалов. Они используются при устройстве теплоэффективных домов, которые отвечают стандарту СНиП.

Описание полистиролбетонных блоков и их характеристики

Сам материал по структуре похож на легкий бетон и сочетает в себе пористый заполнитель, модифицированные добавки и цемент. По составу — это уникальный продукт на рынке строительных материалов.

Блоки из полистиролбетона, согласно требованиям ГОСТ Р 51263-99, имеют такое применение:

- Теплоизоляционные плиты. Материал с плотностью D150 — D250 и прочностью на сжатие: М2-М3,5;

- Сплошные блоки (в зависимости от типа стен). Плотность D250 — D 600 и прочность В0,5 – В2,5;

- Пустотелые детали. Плотность D250 – D350 и прочность на сжатие М5, В0,5 – В1,0;

- Монолитная конструкция с теплоизоляцией.

Плотность от D150 до D250 и прочность М2 — М5.

Плотность от D150 до D250 и прочность М2 — М5.

Область применения по стандарту ГОСТ Р 51263:

- Теплоизоляционные (плиты и монолит). Область применения: теплоизоляция покрытий и чердачных помещений, цоколей, фундамента. Плотность марки D150 — D225;

- Конструкционно-теплоизоляционные (перемычки, монолит, блоки). Область применения: любого типа наружные стены в строительстве малоэтажных домов. Плотность D400 – D600.

- Теплоизоляционно-конструкционные (блоки, монолит, доборные части). Область применения: несущие стены многоэтажных и малоэтажных зданий. Плотность D250 – D350.

Для изготовления пенополистиролбетонных блоков лучше использовать метод прессовки, а еще лучше вибропрессовки, материала. Это в разы повышает его устойчивость, а значит срок службы.

Состав блоков

В состав раствора для полистиролбетонных блоков входят следующие компоненты:

- Шлакопортландцемент или портландцемент;

- Вода;

- Воздухововлекающие добавки и способствующие быстрому твердению;

- Вспененный полистирол;

- Кварцевый песок.

Полистирол, выпускающийся в форме гранул, снижает коэффициент теплопроводности у конечного продукта. Заводы-производители, выпускающие данные блоки, должны соблюдать такие стандарты качества: ГОСТ Р 51263-99, ГОСТ 21520-89, ГОСТ 25820-2000 и ГОСТ 25192-82.

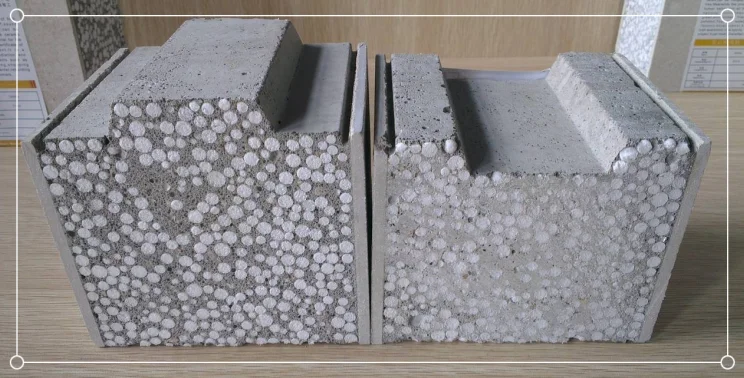

Так на фото выглядит срез готового полистиролбетонного блока

Виды блоков

Блоки из полистиролбетона обладают рядом неоспоримых преимуществ, на которых и основывается их широкая популярность. Кроме того они бывают разных видов, которые могут использоваться как для отделки стен, так и для возведения перегородок.

Блоки с облицовкой

Материал широко применяется при строительстве и отделке зданий и сооружений. Благодаря ему нет необходимости проводить дополнительную работу над фасадом.

Такие блоки отличаются не только высокой прочностью, но и привлекательным внешним видом. Глянцевая поверхность может имитировать разнообразные фасадные материалы и иметь богатую цветовую гамму.

Облицовочные блоки популярны по нескольким причинам:

- Крепление облицовки производится без клеящего состава.

- Облицовочный слой глубоко проникает в пористую структуру материала.

- Облицовка может имитировать от структуры обычного камня до мрамора.

- Блоки с облицовкой способны противостоять любым погодным условиям.

Стеновые блоки

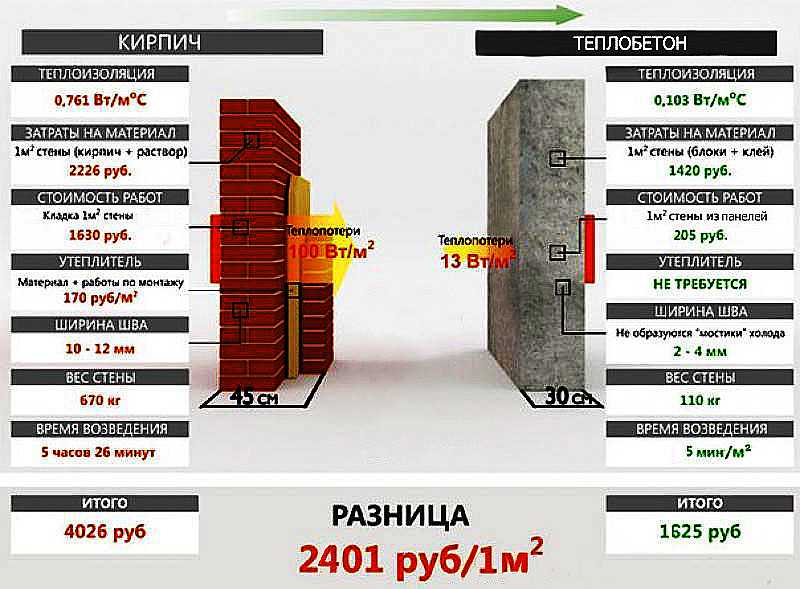

Популярность домов с высокой энергоэффективностью обусловила интерес застройщиков к полистиролбетонным блокам. Стены из них не нуждаются в дополнительных мерах по утеплению и обходятся до двух раз дешевле, чем из кирпича или ячеистого бетона.

Теплосберегающие свойства соответствуют всем нормам СНиП жилого, промышленного и многоэтажного строительства. Кроме этого блоки обладают высокой прочностью, простотой обработки и высокими показателями тепло- и звуко защиты.

Стеновые блоки имеют достаточную устойчивость к возгоранию, а при дополнительной облицовке кирпичом могут относиться к первой категории пожароустойчивости. Кроме этого они устойчивы к воздействию негативных факторов: погодные условия, кислоты, щелочи, плесень, грибок, грызуны.

Кроме этого они устойчивы к воздействию негативных факторов: погодные условия, кислоты, щелочи, плесень, грибок, грызуны.

Отсутствие арматуры из стали не искажает радиоволны и геомагнитное поле дома.

Еще несколько слов о том,почему потребители выбирают именно полистиролбетонные блоки:

Классификация и характеристики блоков

При изготовлении полистиролбетона завод-производитель должен выпускать продукцию, соответствующую по параметрам стандарту, ГОСТ, который касается характеристик блоков из ячеистого бетона.

Размеры конечного продукта могут варьироваться:

- Длина 28,8 – 59,8 см;

- Высота 8,8 – 29,8 см;

- Толщина 19,5 – 30 см.

Наиболее востребованными остаются блоки:

- Стеновые 58,8*30*18,8 см;

- Перегородочные 58,8*60*9,2 см;

- Стеновые 58,8*38*30 см;

- Перемычки 38*30*130 см.

Вес перегородочных блоков может быть в пределах 5-15 кг, а стеновых – 5-30 кг.

Преимущества:

- Срок службы более ста лет.

- Высокие теплоизоляционные свойства.

- Хорошая звукоизоляция.

- Легкий вес позволяет использовать не дорогостоящие фундаменты.

- Простота обработки (блокам можно придать любые размеры и форму).

- Устойчивость к разному роду негативным воздействиям.

- Высокая устойчивость к влаге и трещинам.

Недостатки:

- При долгом воздействии огня (свыше 300оС) из блоков начинает выделяться стирол.

- Конечный продукт должен полностью отвечать санитарным требованиям, поскольку в его состав входят химические компоненты.

Отзывы потребителей

Сергей, 42 года. Санкт-Петербург. Недавно построил дом из этих блоков, полностью доволен. За невысокую стоимость получил достаточно прочный материал.

Антон, 55 лет. Саратов. Всю жизнь работаю строителем и не понаслышке знаю о строительных материалах. Полистиролбетон выделяют от прочих стройматериалов высокие показатели по морозоустойчивости, а также простота в работе.

Виктор, 40 лет. Москва. Около пяти лет назад построил себе загородный дом из этих блоков. За все время недостатков не заметил, лишь одни преимущества.

Еще больше мнений и отзывов о полистиролбетонных блоках, а также разбор их плюсов и минусов:

Полистиролбетонные блоки — плюсы и минусы легкого бетона

При строительстве домов, владельцы загородных участков все чаще выбирают легкие бетоны, которые обладают положительными характеристиками и свойствами. Однако наряду с многочисленными преимуществами у таких материалов есть ряд недостатков, которые могут сыграть решающую роль при выборе строительного сырья. Для того чтобы разобраться стоит ли использовать ПСБ, рассмотрим, что такое полистиролбетонные блоки, плюсы и минусы полистиролбетона и его свойства.

Полистиролбетон – это материал, заполненный легкими гранулами вспененного полистирола (ПВГ), диаметром до 20 мм. Эти компоненты обладают поризированной, плотной или крупнопористой структурой, которая меняется в зависимости от эксплуатационных условий.

Помимо этого в составе есть, кварцевый песок, портландцемент или шлакопортладцемент и вода.

Также в полистиролбетон обязательно добавляют пластификаторы, ускорители затвердения, воздухововлекающие добавки и прочие компоненты. Чтобы получить пенополистиролбетон, в смесь добавляют специальную пену, которая не только уменьшает вес материала, но и обеспечивает его более высокими характеристиками морозоустойчивости и теплоизоляционными свойствами.

Полезно! Полистиролбетон не относится к категории ячеистых бетонов, однако по большинству характеристик он схож с ними. Тоже самое, касается и типоразмеров ПСБ, которые должны отвечать требованиям ГОСТ 21520-89.

Если говорить о том, какими полистиролбетонные блоки обладают плюсами и минусами, то справедливо будет начать с преимуществ этого материала.

Преимущества полистиролбетонных блоков

Современный строительный материал обладает следующими положительными сторонами:

Теплопроводность

Полистиролбетон не требует дополнительного утепления, так как обладает более низким коэффициентом теплопроводности (в пределах 0,055-0,145 Вт/м Со), чем другие виды бетонов. Кроме этого уровень теплосбережения повышается, если увеличивается плотность исходного сырья. Соответственно, чем большей плотностью будут обладать строительные блоки, тем более высоким будет и уровень энергосбережения.

Прочность

Легкий бетон обладает хорошими прочностными характеристиками: на сжатие (0,73-3,6 МПа) и на растяжение при изгибе (0,08-0,73 МПа). Класс прочности ПСБ составляет от В 0,5 до В 2,5. Исходя из этого, можно с уверенностью утверждать, что полистиролбетон – это пластичный и устойчивый к усадке бетон (не более 1,0 мм/м). Благодаря этому материал можно использовать для строительства монолитных стен.

Полезно! Блоки этого типа можно применять для строительства домов не выше 3 этажей.

Паропроницаемость

ПСБ обладают хорошей паропроницаемостью (способностью «дышать»), однако этот показатель зависит от плотности материала. Самый плотный состав D600 «выдает» показатель в 0,068 мг/ м·ч·ПА, а самая низкая марка D150 – 0,135 мг/ м·ч·ПА. Но даже при минимальном значении, уровень паропроницаемости у полистиролбетона выше, даже чем у древесины.

Удобство обработки

ПСБ обладают большими размерами (1 блок спокойно заменит 17 кирпичей) и точной геометрией. Благодаря последнему преимуществу толщина кладочного шва составляет порядка 3-5 мм.

Сам материал вы с легкостью распилите ножовкой. Все работы может выполнять один человек, так как, вес блоков минимален. Для самостоятельного возведения небольшого одноэтажного дома из ПСБ у вас уйдет 3-4 дня, при этом нет нужды в использовании дорогостоящей строительной техники. Кроме этого вы можете сэкономить на фундаменте, так как на него не будет оказываться больших нагрузок.

youtube.com/embed/rcKwZJM5TEc?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&» title=»YouTube player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»>Также стоит выделить не менее важные плюсы блоков из полистиролбетона:

- ПСБ обладают очень низкой влагопроницаемостью (водопоглощение не более 4%), благодаря чему, при строительстве дома, вам не придется беспокоиться о гидроизоляции.

- При показателе плотности 200 кг/м3 блоки обладают показателями морозоустойчивости F 25 – F 100 (при 100-150 циклах замораживания/размораживания).

- При толщине материала 10 см, уровень звукопоглощение будет достигать 37 Дб.

- Устойчивость к образованию плесени и гнили.

Недостатки полистиролбетона

Несмотря на многочисленные плюсы полистиролбетон обладает недостатками, которые стоит учитывать при выборе ПСБ в качестве стройматериала:

- При самостоятельном изготовлении ПСБ нужно использовать только качественный материал, в противном случае, в блоках могут образоваться микротрещины. Чтобы избежать таких последствий, рекомендуется добавлять в раствор армирующую фибру.

- Внутреннюю поверхность стен необходимо покрывать штукатуркой. Но, стоит учитывать, что полистиролбетон плохо «сцепляется» со штукатурными составами, поэтому стены приходится предварительно подготавливать.

- Шурупы, саморезы и гвозди практически невозможно использовать для внутреннего крепления. Чтобы повесить легкий шкафчик или полку необходимо либо покупать специальные крепежи (как для газобетона), либо бетонировать отверстия для метизов или применять жидкие анкеры.

Все эти «ухищрения» выливаются в дополнительные финансовые затраты, но на прочность постройки не влияют.

Также полистиролбетон обладает несколькими свойствами, которые не всегда можно отнести к минусам или плюсам.

Спорные моменты

Первое на что обращают внимание все производители – это срок службы материала, который составляет 100 лет. Однако, указывая целый век эксплуатации, они обычно основываются только на показатели морозоустойчивости ПСБ, упуская из вида свойства самого полистирола. Также как и любой полимер, ПВГ стареет и разрушается, превращаясь в газ. В случае с полистиролбетоном дела обстоят чуть лучше, так как гранулы внутри блоков защищены бетонной массой, но это не означает, что со временем этот материал не будет разрушаться.

Полезно! Вспененный полимер «стареет» в два раза быстрее, чем монолитные полимеры.

Следующий спорный момент – это горючесть ПСБ. С одной стороны, полистиролбетон относится к группе Г1 и обладает низкими горючими способностями. С другой стороны, пенопластовые шарики быстро теряют свои прочностные свойства при нагреве. А если ПСБ будет, какое-то время находится в огне, то ПВГ начнут испарять опасный для здоровья человека фенол и довольно быстро расплавятся. После этого стена из полистиролбетона будет выглядеть как швейцарский сыр.

А если ПСБ будет, какое-то время находится в огне, то ПВГ начнут испарять опасный для здоровья человека фенол и довольно быстро расплавятся. После этого стена из полистиролбетона будет выглядеть как швейцарский сыр.

Еще один спорный момент – это плотность ПСБ. В зависимости от типа работ, необходимо выбирать тот или иной класс полистиролбетона, так как его объемный вес колеблется от 150 до 600 кг/м3.

Если выбрать материал низкой плотности для стены, в которой в дальнейшем будет размещаться, например, окно, то вы можете столкнуться с тем, что оно начнет «гулять», поэтому выбирайте более плотный материал.

В заключении

Полистиролбетон – это надежный материал, отвечающий всем требованиям ГОСТ и другим строительным нормативам, но и как любой другой бетон, он, все же, обладает некоторыми минусами.

Оборудование для производства полистиролбетона. Блоки бетонные

Описание и основные свойства полистиролбетона

Полистирол (ГОСТ Р 51263-99) — композиционный материал, состоящий из портландцемента и его разновидностей, кремнеземного заполнителя (кремнеземного песка или золы-уноса ТЭЦ), пористого наполнителя (гранулы вспененного полистирола) и модифицирующих добавок (ускорителей схватывания, пластификаторы и др. ) При контроле соотношения компонентов в смеси можно получить разные марки полистирола по показателям средней плотности в сухом состоянии от D150 до D600. В результате мы получаем как конструкционный, так и изоляционный материал.

) При контроле соотношения компонентов в смеси можно получить разные марки полистирола по показателям средней плотности в сухом состоянии от D150 до D600. В результате мы получаем как конструкционный, так и изоляционный материал.

Благодаря хорошим теплофизическим свойствам пенополистирола этот материал можно использовать как самостоятельную систему утепления наружных стен вместо использования так называемых навесных систем утепления, где в качестве утеплителя используется минеральная вата, или более популярное решение – пенопласт .

Область применения полистиролбетона для объектов жилищного и промышленного строительства чрезвычайно широка:

- Производство товарных полистиролбетонных смесей различной плотности;

- Теплоизоляция монолитная чердачных перекрытий и крыш;

- Возведение наружных стен в несъемной опалубке каркасных зданий;

- Утепление наружных стен и поверхностей реконструируемых зданий;

- Утепление монолитных элементов наружных стен и перекрытий;

- Монолитные наружные и внутренние стены и перегородки;

- Производство светоизоляционных изделий для строительства несущих и самонесущих элементов (стеновые блоки, блоки внутренних перегородок и т.

п.).

п.).

Основные технические характеристики полистиролбетона

Таблица 1

Класс по массовому удельному весу | Сопротивление сжатию, МПа | Предел прочности, МПа | Класс морозостойкости |

Д150 | 0,18 | — | Ф35 |

Д175 | 0,22 | — | F50 |

Д200 | 0,3 | — | F75 |

Д225 | 0,45 | 0,27 | F75 |

Д250 | 0,65 | 0,38 | Ф100 |

Д300 | 1 | 0,53 | Ф150 |

Д350 | 1,3 | 0,63 | Ф150 |

Д400 | 1,9 | 0,65 | Ф150 |

Д450 | 1,9 | 0,68 | Ф200 |

Д500 | 2,6 | 0,70 | Ф200 |

Д550 | 2,6 | 0,74 | Ф200 |

Д600 | 3. | 0,76 | Ф300 |

Таблица 2

Класс по массовому удельному весу | Коэффициент теплопроводности в сухом состоянии, Вт/(м×°С) | Прогнозируемое поведение сборных элементов в Операционная среда A и B | ||||

Влажность ж, % | Коэффициент теплопроводности, Вт/(м×°С) | Паропроницаемость, мг/(м×ч×Па) | ||||

А | Б | А | Б | А, Б | ||

Д150 | 0,051 | 3. | 4.0 | 0,054 | 0,056 | 0,135 |

Д175 | 0,055 | 3.0 | 4.0 | 0,058 | 0,060 | 0,128 |

Д200 | 0,062 | 3.0 | 4.0 | 0,066 | 0,069 | 0,120 |

Д225 | 0,066 | 3.0 | 4,5 | 0,071 | 0,075 | 0,115 |

Д250 | 0,070 | 3. | 4,5 | 0,076 | 0,80 | 0,110 |

Д300 | 0,078 | 3.0 | 5,0 | 0,085 | 0,091 | 0,100 |

Д350 | 0,085 | 3,5 | 6,0 | 0,095 | 0,101 | 0,090 |

Д400 | 0,095 | 3,5 | 6,0 | 0,106 | 0,117 | 0,085 |

Д450 | 0,105 | 4. | 7,0 | 0,118 | 0,130 | 0,080 |

Д500 | 0,115 | 4.0 | 7,0 | 0,130 | 0,145 | 0,075 |

Д550 | 0,125 | 4.0 | 8,0 | 0,143 | 0,160 | 0,070 |

Д600 | 0,135 | 4.0 | 8,0 | 0,158 | 0,176 | 0,068 |

Таблица 3

Класс по массовому удельному весу | Класс воспламеняемости по ГОСТ 30244 | Класс горючести по ГОСТ 30402 | Класс дымообразования по ГОСТ 12. | Класс токсической опасности по ГОСТ 12.1.044* |

Д150 | Г1 | В1 | Умеренный | Умеренно опасный |

Д175 | ||||

Д200 | ||||

Д225 | ||||

Д250 | ||||

Д300 | Маленький | |||

Д350 | ||||

Д400 | ||||

Д450 | ||||

Д500 | ||||

Д550 | ||||

Д600 |

* В Российской Федерации в соответствии со СНиП 21-01-97* (строительные нормы и правила) строительные материалы со средней дымообразующей способностью относятся к категории Д2, с малой дымообразующей способностью — к категории Д1; по токсичности продуктов горения умеренно опасные материалы относятся к Т2, а малоопасные – к Т1.

Полистиролбетон сочетает в себе качественные технические, эксплуатационные и стоимостные характеристики и является лучшей альтернативой традиционным тепло- и звукоизоляционным материалам.

Многие российские архитекторы, строители и арендаторы оценили выдающиеся свойства полистиролбетона как наиболее подходящего современного и перспективного материала для эффективного строительства.

Основные технологические операции:

- Вспенивание гранул полистирола;

- Сушка (созревание) гранул полистирола;

- Дозирование сырьевых компонентов;

- Приготовление полистиролбетона;

- Формование полистиролбетонных масс;

- Упрочнение полистиролбетонной массы;

- Резка полистиролбетонной массы на блоки заданных размеров;

- Склад полистиролбетонных блоков.

- Вспенивание гранул полистирола.

Процесс вспенивания гранул полистирола состоит из предварительного вспенивания и сушки (созревания) гранул пенополистирола. Гранулы полистирола из бункеров с кормовым связующим подаются на препенообразователь винтовым конвейером. Под действием водяного пара гранулы полистирола размягчаются и начинают пениться. Гранулы полистирола увеличиваются в объеме и заменяются невспененными гранулами. Лопасти шнека перемешивают гранулы вспененного полистирола, препятствуя слипанию и способствуя равномерному движению материала к разгрузочному окну установки, при постоянном воздействии водяного пара.

Гранулы полистирола из бункеров с кормовым связующим подаются на препенообразователь винтовым конвейером. Под действием водяного пара гранулы полистирола размягчаются и начинают пениться. Гранулы полистирола увеличиваются в объеме и заменяются невспененными гранулами. Лопасти шнека перемешивают гранулы вспененного полистирола, препятствуя слипанию и способствуя равномерному движению материала к разгрузочному окну установки, при постоянном воздействии водяного пара.

Сушка (созревание) гранул полистирола

Гранулы вспененного полистирола содержат до 10-15% влаги, к тому же внутри гранул имеется разрежение за счет конденсации водяного пара. Это может привести к деформации (сжатию) гранул пенополистирола. Прессование окатышей резко уменьшает количество материала и приводит к значительному увеличению объемной плотности. Поэтому гранулы пенополистирола необходимо сушить для стабилизации внутреннего давления и затвердевания наружных стенок гранул. Применение пневматических сушильно-транспортирующих агрегатов для пенополистирола позволяет быстро и эффективно снизить остаточную влажность материала до 6,3%, перемещая материал в бункеры созревания. Гранулы вспененного полистирола остаются в бункере для созревания около 4-12 часов, в зависимости от размера зерна, насыпной плотности и остаточной влажности. Значительного сокращения времени выдержки можно добиться, применяя метод перекачки гранул потоком подогретого воздуха из одного бункера в другой. В этом случае время созревания сокращается до 2-3 часов.

Гранулы вспененного полистирола остаются в бункере для созревания около 4-12 часов, в зависимости от размера зерна, насыпной плотности и остаточной влажности. Значительного сокращения времени выдержки можно добиться, применяя метод перекачки гранул потоком подогретого воздуха из одного бункера в другой. В этом случае время созревания сокращается до 2-3 часов.

Дозирование сырьевых компонентов

Готовые гранулы вспененного полистирола из бункера созревания потоком воздуха по дутьевой линии подаются в бункер-приемник объемного дозатора. По мере заполнения дозатора гранулы попадают в смеситель. Цемент и мелкодисперсный заполнитель (зола-унос) из бункеров-накопителей с помощью шнековых питателей поочередно подаются в бункер весового дозатора. При заполнении бункера дозатора необходимым количеством материала шнековый питатель отключается. Затем открывается пневматическая заслонка дозатора, и материал поступает в смеситель. Вода заливается в специальные баки перед началом смены. Рекомендуемая температура воды затворения +40-50*С.

Рекомендуемая температура воды затворения +40-50*С.

Приготовление полистиролбетона

Компоненты полистиролбетона (пенополистирольные гранулы, цемент, инертный наполнитель, вода, добавки) дозированными частями подают в смеситель. Дозировка компонентов определяется технологическим регламентом предприятия. Последовательность загрузки компонентов смеси: Загрузка полистирольной составляющей в рабочий смеситель осуществляется в следующем порядке. Сначала в смеситель подают дозированный по объему полистирол, затем воду и химические добавки. Смесь перемешивают в течение 1-2 минут. Затем в смеситель загружают дозированный цемент (наполнитель) и смесь перемешивают не менее 3 минут до получения смесовой однородной пористой структуры. Общая продолжительность процесса приготовления полистиролбетона, включая время загрузки компонентов и продолжительность их перемешивания, должна быть не менее 3-5 минут. В процессе смешения компонентов необходимо визуально контролировать состояние полистиролбетона, его пластичность. Формование полистирольной массы. Это процесс заливки полистиролбетонной смеси в предварительно смазанные формы для формирования полистирольной массы.

Формование полистирольной массы. Это процесс заливки полистиролбетонной смеси в предварительно смазанные формы для формирования полистирольной массы.

Отверждение полистирольной массы

Скорость твердения полистирольной массы в формах зависит от следующих основных факторов: активности вяжущего, температуры в помещении и наличия камеры термообработки. Использование камеры позволяет ускорить процесс получения распалубочной прочности, а также получить полистиролбетон с высокими прочностными характеристиками. Использование мобильных форм со съемными бортами позволяет исключить из процесса подъемные механизмы, что в свою очередь снижает материалоемкость и материальные затраты.

Резка массы на полистиролбетонные блоки с целевыми размерами

Раскрой массы на полистиролбетонные стеновые блоки заданных размеров осуществляется с помощью автоматизированного раскройного комплекса. Производительность комплекса составляет 4 — 5 м 3 /ч, а за одну рабочую смену (12 часов) производительность может составлять 40 — 60 м 3 . Это достигается за счет особенностей изготовления режущего комплекса. Раскройный комплекс обслуживают всего два человека.

Это достигается за счет особенностей изготовления режущего комплекса. Раскройный комплекс обслуживают всего два человека.

Склад полистиролбетонных блоков

После распиловки готовые блоки укладываются на поддон и обматываются стрейч-лентой. Поддоны с полистиролбетонными блоками хранятся на складе готовой продукции до достижения ими 70% прочности и товарной влажности не более 25% (7-10 дней). Температура должна быть не ниже 15 0 С. Поддоны с блоками устанавливаются в 2-3 этажа, занимаемая площадь рассчитывается исходя из суточной производительности.

Технология приготовления и заливки монолитного полистиролбетона Монолитный полистиролбетон – эффективный, экологически чистый, прочный и надежный стеновой материал, пользующийся все большим спросом на строительном рынке. Разработанная технология позволяет производить монолитный полистиролбетон непосредственно на строительной площадке и обеспечивает транспортировку пенобетонной смеси героторными насосами без расслоения, а также заливку смеси в опалубку без виброуплотнения. Применение монолитного полистиролбетона в наружных стенах вместо блочной кладки позволяет:

Применение монолитного полистиролбетона в наружных стенах вместо блочной кладки позволяет:

- Повысить коэффициент теплотехнической однородности и соответственно повысить на 30% и более сопротивление теплопередаче стены, за счет исключения кладочных швов теплопроводным цементно-песчаным раствором;

- Уменьшить трудоемкость ограждающих конструкций;

- Увеличить скорость выполнения строительных работ.

- Приготовление полистиролбетона;

- Укладка монолитного полистиролбетона;

- Упрочнение монолитного пенобетона;

Компоненты полистиролбетона (пенополистирольные гранулы, цемент, инертный наполнитель, вода, добавки) дозированными частями подают в смеситель.

Дозировка компонентов определяется технологическим регламентом предприятия.

Последовательность загрузки компонентов смеси:

Загрузка полистирольной составляющей в рабочий смеситель осуществляется в следующем порядке.

Сначала в смеситель подается дозированный по объему полистирол, затем вода и химические добавки.

Смесь перемешивают 1-2 минуты. Затем в смеситель загружают дозированный цемент (наполнитель) и смесь перемешивают не менее 3 минут до получения смесовой однородной пористой структуры.

Общая продолжительность процесса приготовления полистиролбетона, включая время загрузки компонентов и продолжительность их перемешивания, должна быть не менее 3-5 минут.

В процессе смешения компонентов необходимо визуально контролировать состояние полистиролбетона, его пластичность.

Это процесс заливки смеси полистиролбетона в подготовленную опалубку.

Отверждение монолитной пеныСкорость твердения монолитного полистиролбетона зависит от следующих основных факторов: активности вяжущего, температуры в помещении.

Блоки из полистиролбетона являются легкой альтернативой традиционному бетону

Статья из

Dive Brief

Опубликовано 20 декабря 2017 г.

К

Лори Коуин Репортер

Клэр Кирнан / UBCDive Brief:

- Полистиролбетонные блоки, как правило, изготавливаются из смеси цементно-кремнеземного заполнителя, переработанных гранул полистирола и модифицирующих агентов, таких как ускорители схватывания.

- Блоки легче, чем традиционный бетон, и поэтому могут сократить трудозатраты на возведение каменных стен при одновременном увеличении скорости их возведения. Использование включает в себя в качестве системы изоляции для новых и существующих зданий или в качестве строительного материала.

- В их составе используется летучая зола тепловых электростанций, являющаяся побочным продуктом, улавливаемым электростатическими фильтрами, и кремнезем, улучшающий тепловые свойства продукта.

Dive Insight:

Бетон привлекает все больше внимания, поскольку исследователи стремятся улучшить его и использовать этот материал по-новому. В октябре исследователи Массачусетского технологического института приступили к изучению бетона на атомарном уровне, чтобы повысить его долговечность и воздействие на окружающую среду при полномасштабном использовании. Исследователи разработают компьютерную модель, которая сможет оценить долговечность бетона при использовании других добавок, особенно местного производства.

Исследователи из Университета Юты пытаются воспроизвести древнеримский бетон, используя морскую воду из залива Сан-Франциско и вулканическая порода. Поскольку так много древнеримских построек не только все еще стоят, но и становятся крепче с возрастом, исследователи надеются, что воссоздание материала будет полезно для строительства более прочных морских дамб для предотвращения затопления прибрежных районов.

Экологичный пластичный цементный композит (EDCC) представляет собой бетон, армированный волокнами на полимерной основе, устойчивый к сейсмической активности. Этот материал, разработанный исследователями Университета Британской Колумбии в октябре, подобен молекулярному составу стали. Почти 70% цемента заменено летучей золой, что делает его более экологичным материалом; это особенно важно, поскольку, хотя цемент и составляет всего 10 % от средней бетонной смеси, на его производство приходится 80 % воздействия на окружающую среду.

Этот материал, разработанный исследователями Университета Британской Колумбии в октябре, подобен молекулярному составу стали. Почти 70% цемента заменено летучей золой, что делает его более экологичным материалом; это особенно важно, поскольку, хотя цемент и составляет всего 10 % от средней бетонной смеси, на его производство приходится 80 % воздействия на окружающую среду.

Изменяется не только состав бетона, но и расширяются области применения, в которых бетон является подходящим материалом, особенно в сфере 3D-печати. RCAM Technologies работает с грантом в размере 1,25 миллиона долларов от Калифорнийской энергетической комиссии для разработки и тестирования технологии трехмерной печати, чтобы на месте можно было построить бетонные башни турбин высотой 140 метров.

Через Атлантику инженеры Технологического университета Эйндховена в Нидерландах изготовили первый в мире бетонный мост, напечатанный на 3D-принтере. Конструкция длиной 26 футов, предназначенная для велосипедистов, состоит из 800 слоев армированного предварительно напряженного бетона.

Плотность от D150 до D250 и прочность М2 — М5.

Плотность от D150 до D250 и прочность М2 — М5.

п.).

п.). 2

2 0

0 0

0 0

0 1.044*

1.044*