Что лучше клееный брус или оцилиндрованное бревно: клееный брус или оцилиндрованное бревно?

Что лучше клееный брус или оцилиндрованное бревно? Из чего лучше строить дом?

Четверг 14 Ноябрь 2019 16:20Задумавшись о строительстве деревянного дома, нельзя не остановиться подробно на выборе материала, из которого будет возведена будущая постройка. Понятие «дерево» слишком общее: различной может быть не только сама древесина (по происхождению), но и технология, применяемая для изготовления конкретных стройматериалов.

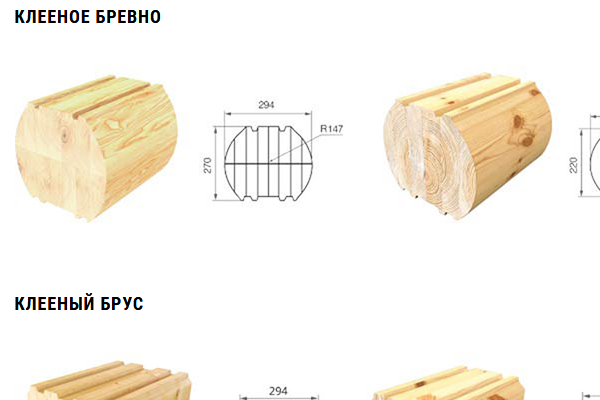

Чаще всего выбор встает между двумя популярными материалами – клееным брусом и бревном. Строительство домов, для возведения которых используется клееный брус, выполняется гораздо быстрее, особенно при заказе «под ключ». Строить можно круглогодично.

Сторонники оцилиндрованного бревна, в свою очередь, делают акцент на исключительной внешней привлекательности дома и непревзойденной прочности материала. В связи с этим возникает вопрос: что лучше, клееный брус или оцилиндрованное бревно? Рассмотрим каждый из них отдельно, сравним характеристики, преимущества и недостатки.

Оцилиндрованное бревно

Действительно, дома из оцилиндрованного бревна выглядят очень «по-русски» и необыкновенно колоритно. Однако, есть и существенные нюансы, сопутствующие строительству и отделке.

- Дом из оцилиндрованного бревна можно возводить исключительно летом, что само по себе не слишком удобно, и, к тому же, затягивает сроки исполнения вашего заказа.

- Сроки строительства не менее 1,5 лет.

- Дома подвержены усадке и другим негативным явлениям (могут наблюдаться чернение бруса, трещины, зазоры).

- Оцилиндрованное бревно имеет удивительную особенность: эффективная толщина стен в таком доме значительно меньше их фактической толщины, таким образом, вместо заявленных 20 см, вы фактически рискуете получить всего 10. Такой феномен объясняется просто: дом «греется» только той частью бревна, которая находится на пересечении бревен. Остальной массив «работает» исключительно на поддержание внешнего вида.

- Дом из бревна требует больших дополнительных вложений на следующий же год (могут потребоваться: утепление стен, замазывание щелей, выравнивание покосившихся венцев, обработка защитными пропитками от гниения).

Клееный брус

В отличие от вышеуказанных, дома из клееного бруса практически лишены недостатков. Они дешевле в обслуживании, просто и быстро монтируются, не подвержены усадке.

- Строительство ведется круглогодично и длится не более месяца – двух.

- Для возведения достаточно бригады из нескольких человек, обычно не больше трех.

- Дом собирается как конструктор: на строительную площадку поставляются полностью готовые к монтажу, раскроенные и промаркированные брусья.

- Клееный брус идеально ровен и имеет длину менее 18 м, что исключает его сращение в стенах, а также появление щелей и зазоров. Щели между венцами также исключаются: конструкция собирается в стык профиля (стены не продуваются и сохраняют тепло).

- Дом не требует дополнительных вложений на внешнюю отделку, внутренняя отделка в этом случае также может быть минимальной.

Таким образом, преимущества домов из клееного бруса очевидны. И, остановив свой выбор на этой технологии, заказчик сэкономит и время, и денежные средства.

Источник http://www.crone-group.ru/

клееный брус или оцилиндрованное бревно? • Wooden villa

Древесина – один из самых популярных материалов для строительства дома. Развитие технологий деревянного домостроения и совершенствование парка деревообрабатывающих станков приводит к тому, что перед будущими владельцами загородных домов предстает широкий выбор различных материалов. Наиболее трудный выбор предстоит сделать между изделиями из цельного дерева (рубленное бревно, оцилиндрованное бревно, деревянный кирпич, профилированный брус) и клееными конструкциями (клееный брус, клееное бревно, гнутоклееные декоративные балки). Итак, что выбрать?

Клееный брус – что это?Клееный брус – строительный материал, который производится по специальной технологии. В качестве сырья, как правило, выбираются хвойные породы – сосна, ель, кедр (сосна сибирская кедровая), лиственница, реже пихта. Кедр и лиственница являются премиальными материалами, и выбор в их пользу приводит к удорожанию строительства.

Заготовленное сырье (ствол дерева) распиливают на доски и отправляют в сушилку. Процесс сушки происходит в специально оборудованных камерах, которые оснащены особыми режимами поддержания температуры и влажности (поддерживается в течение определенного времени). Изделия, прошедшие обработку на таком оборудовании, называются доской камерной сушки. Далее происходит визуальный осмотр полученных материалов и сортировка – на данном этапе необходимо отсортировать некачественные доски, имеющие трещины или дефекты.

Следующий этап предполагает обработку досок на станке: их строгают, после чего склеивают в брусья (биндеры). Производственный процесс предполагает использование специального оборудования, которое выполняет прессовку материалов с помощью высокого давления. Получившийся материал профилируют на четырехсторонних станках и фрезеруют в нем сборочные соединения (чашки, ласточкин хвост, замок гербера и другие) в соответствии с индивидуальными параметрами проекта дома.

На заключительном производственном этапе материал обрабатывается транспортным антисептиком, торцы клееного бруса покрывают защитным составом, после чего материал упаковывается в пачки или, так называемые, паллеты.

Клееный брус является довольно популярным материалом, который обладает важными преимуществами. К его основным достоинствам можно отнести:

- Использование бруса позволяет существенно ускорить процесс возведения дома. Обустройство сооружения, начиная от фундамента и заканчивая отделкой, занимает 2-3 месяца. Это – заслуга замковой системы соединений.

- Высокие теплоизоляционные свойства. При строительстве дома в умеренном климатическом поясе брус может не нуждаться в дополнительном утеплении.

- Сохранение свойств. Строгий технологический процесс и обработка позволяют получить материал, сохраняющий свой первоначальный внешний вид и эксплуатационные свойства на протяжении длительного срока службы.

- Биостойкость. Брус – материал, обладающий устойчивостью к воздействию биологических микроорганизмов (бактерии, насекомые, грибок).

- Внешняя эстетика. Брус не требует обязательной декоративной отделки или обработки с помощью лакокрасочных материалов.

А есть ли недостатки? Конечно, и чтобы соревнование между клееным брусом и оцилиндрованным бревном было честным, мы также расскажем и про них:

- Качественный материал, производство которого выполнялось в соответствии с технологическими стандартами, не может иметь низкую стоимость.

- Сборка комплекта деревянных деталей дома должна выполняться специалистами, имеющими соответствующий опыт. Ошибки, допущенные в ходе строительства, лишают брус всех его преимуществ и могут привести к неблагоприятным последствиям.

Оцилиндрованное бревно также предполагает особую технологию производства. В качестве сырья здесь выступает ствол дерева, который обрабатывается методом фрезерования. В подготовленном бревне фрезеруют пазы, чашки и монтажные отверстия. Отличительная особенность оцилиндрованных бревен – точная подгонка.

Отличительная особенность оцилиндрованных бревен – точная подгонка.

Стоит отметить, что максимальная длина оцилиндрованного бревна очень редко превышает шесть метров. Как следствие, при проектировании сооружений из этого материала следует учитывать необходимость декоративных перерубов, а также выходы внутренних стен в технологических стыках. Заключительный этап производства – обработка материала с помощью антисептических и антипиреновых средств, которые повышают эксплуатационные свойства бревна.

Оцилиндрованное бревно также обладает индивидуальными особенностями, которые следует принять во внимание:

- Высокая скорость строительства. На строительную площадку доставляются «готовые детали»: то есть, время экономится за счет снижения объема ручной работы.

- Привлекательная стоимость. Производство и обработка оцилиндрованных бревен выполняется по определенной и выработанной технологии, которая позволяет снизить стоимость строительного материала.

- Экономия на фундаменте. Сруб из оцилиндрованного бревна обладает довольно небольшим весом, что позволяет сэкономить на обустройстве мощного фундамента.

Недостатки, увы, более существенны. В первую очередь, следует выделить биологические факторы. Оцилиндрованное бревно подвергается воздействию насекомых, гнили или плесени. Чтобы обезопасить дом, Вам нужно будет произвести обработку поверхностей с помощью специальных антисептических средств.

Так выглядят трещины на оцилиндрованном бревнеОцилиндрованное бревно является материалом естественной влажности. Это является причиной еще одного возможного недостатка – появления трещин. В качестве еще одного недостатка можно выделить ограничения, которые следует соблюдать в процессе строительства: межэтажные перекрытия могут устанавливаться без дополнительной опоры только в том случае, если их длина не превышает 5,4 метров.

Все познается в сравненииИтак, мы рассмотрели все особенности клееного бруса и оцилиндрованного бревна и постепенно подошли к самому главному – какой именно материал стоит выбрать? Для ответа на этот вопрос можно привести краткую сравнительную характеристику:

- Усадка.

Усадка по высоте оцилиндрованного бревна составляет 8%. Показатель усадки и клееного бруса существенно ниже – на уровне 2-3%.

- Появление усадочных трещин.

Оцилиндрованное бревно достаточно сильно трещит, и иногда даже после усадки. Конечно же, это влияет на эксплуатационные свойства самого дома в процессе житья. Что касается клееного бруса, то в его случае трещины сведены к минимуму.

- Процесс усушки.

Усушка оцилиндрованного бревна может привести к довольно неблагоприятным последствиям. Дело в том, что этот процесс зачастую сопряжен с искривлением геометрии материалов. Все это приводит к тому, что в чашах (и между бревнами) могут появляться щели, избавиться от которых можно только с помощью конопатки или герметизации. Клееный брус является куда более «функциональным» материалом – он не будет менять геометрию в процессе усушки.

Самый быстрый из обзоров изделий из инженерной древесины

Текст для этого поста написан Войцехом Пловасом (я его только переделал). Красивое обзорное изображение выше было создано Беном Ширли из NMITE.

Красивое обзорное изображение выше было создано Беном Ширли из NMITE.

Пиломатериалы благодаря высокому соотношению прочности к весу, долговечности, простоте обращения и экологичности становятся все более популярными строительными материалами. Однако древесина является природным материалом, и поэтому она имеет определенные ограничения в сфере применения. К ним относятся максимальные поперечные сечения и длины, доступные на рынке (дерево может расти только в такую ширину и в такую длину), наличие естественных дефектов и стабильность размеров. Чтобы преодолеть эти ограничения, архитекторы и инженеры разработали различные способы соединения серий небольших деревянных досок, щепок или шпона вместе для формирования более крупных деревянных элементов. Для целей этой статьи EWP можно разделить на 3 группы:

- Массивная древесина – высушенные деревянные доски, склеенные или скрепленные вместе для получения клееного бруса.

- Древесные плиты – шпонированные, колотые или строганые бревна, склеенные между собой, образуя плиты.

- Древесные композиты – конструктивно эффективные композитные системы.

Существуют и другие категории конструктивных изделий из древесины, например, химически и термически модифицированная древесина, но здесь мы сосредоточимся на наиболее распространенных типах крупных конструкционных изделий.

Массовая древесина

Термин «массовая древесина» может быть описан как семейство цельных ламинированных деревянных систем, изготовленных путем соединения ряда более мелких деревянных элементов в более крупные панели или балочные изделия. Сегодня доступны различные формы твердых ламинированных деревянных систем. К ним относятся склеенные системы, такие как перекрестно-ламинированная древесина (CLT), клеено-ламинированная древесина (GLT), клееный брус из шпона (LVL), а также системы без клея, такие как ламинированная древесина с гвоздями, а также другие, которые используют движение влаги для соединения, такие как ламинированная древесина с дюбелем и блокирующая поперечная клееная древесина.

CLT

Клееный брус изготавливается из деревянных досок, склеенных перпендикулярными слоями под высоким давлением либо механическим прессованием, либо в вакуумном мешке, с образованием плоского изделия, используемого в качестве каркаса, стен, полов, кровли или несущих элементов конструкции. На заводе панели из поперечно-клееного массива дерева можно раскроить до нужной формы и размера. Кроме того, внутри панелей можно легко разместить трассу и отверстия для сервисов и соединений. Панели доставляются на место и быстро собираются с помощью металлических крепежных деталей.

GLT

Клееный брус, обычно называемый GLT или Glulam, состоит из нескольких слоев размерной древесины (ламелей), соединенных вместе с помощью конструкционного клея с направлением ламелей, параллельным продольной оси элемента. Размеры ламелей варьируются в зависимости от окончательной спецификации и конечного использования продукта, однако толщина отдельных ламелей обычно составляет от 19 мм до 50 мм. Общепринятой практикой при коммерческом производстве GLT является визуальная оценка отдельных ламелей на наличие (снижающих прочность) дефектов, которые удаляются с помощью поперечной резки. После этого ламели соединяются с помощью пальцев, чтобы получить желаемую длину.

Общепринятой практикой при коммерческом производстве GLT является визуальная оценка отдельных ламелей на наличие (снижающих прочность) дефектов, которые удаляются с помощью поперечной резки. После этого ламели соединяются с помощью пальцев, чтобы получить желаемую длину.

LVL

Клееный брус (LVL) – это инженерная деревянная продукция, состоящая из шпона толщиной 3 мм, склеенных между собой атмосферостойким фенольным клеем. Это означает, что размеры конечного изделия из ЛВЛ не ограничиваются размерами исходного материала, и даже бревна небольшого диаметра могут быть использованы для производства больших брусов и панелей из ЛВЛ. При лущении фанерного бревна для производства шпона любые естественные дефекты древесины, такие как сучки, рассредоточиваются по шпону в виде мелких фрагментов. Из-за отсутствия значительных дефектов соотношение прочности и веса LVL чрезвычайно велико – LVL в два раза прочнее стали по отношению к весу.

Древесные панелиФанера

Фанера представляет собой плоскую панель, изготовленную путем склеивания под давлением нескольких тонких слоев шпона, часто называемых слоями (или ламинатом). Фанера была первым типом EWP, который использовался в промышленных масштабах. Бревна окоривают и пропаривают или нагревают в горячей воде в течение примерно 24 часов. Затем их на ротационном станке лущят в шпон толщиной 2–4 мм и разрезают на листы шириной около 2 м. После камерной сушки и склеивания шпон укладывают и склеивают под давлением. В фанере используется нечетное количество ламинатов (не менее трех), которые склеены с перпендикулярной ориентацией волокон. Внешние слои, всегда изготавливаемые из шпона, называются поверхностями (лицевой слой или изнаночный слой), а внутренние ламинаты, которые могут быть изготовлены либо из шпона, либо из нарезанной/распиленной древесины, называются сердцевиной. Фанера производится во многих странах либо из хвойных, либо из лиственных пород, либо из их комбинации.

Фанера была первым типом EWP, который использовался в промышленных масштабах. Бревна окоривают и пропаривают или нагревают в горячей воде в течение примерно 24 часов. Затем их на ротационном станке лущят в шпон толщиной 2–4 мм и разрезают на листы шириной около 2 м. После камерной сушки и склеивания шпон укладывают и склеивают под давлением. В фанере используется нечетное количество ламинатов (не менее трех), которые склеены с перпендикулярной ориентацией волокон. Внешние слои, всегда изготавливаемые из шпона, называются поверхностями (лицевой слой или изнаночный слой), а внутренние ламинаты, которые могут быть изготовлены либо из шпона, либо из нарезанной/распиленной древесины, называются сердцевиной. Фанера производится во многих странах либо из хвойных, либо из лиственных пород, либо из их комбинации.

Ориентированно-стружечная плита

ОСП – это инженерная конструкционная плита, изготовленная из тонких древесных стружек, стружек или пластин, нарезанных из круглых бревен малого диаметра и склеенных клеем для наружных работ (состоящим из 95 % древесины, 5 % смолы и воска) под воздействием тепла и давления. Панели OSB содержат наружные или поверхностные слои, состоящие из прядей, ориентированных в направлении длины панели, а внутренние слои состоят из прядей, ориентированных случайным образом. Их сила в основном обусловлена их многослойным составом и перекрестной ориентацией прядей. Использование водостойких и стойких к кипячению смол/клеев обеспечивает прочность, жесткость и влагостойкость.

Панели OSB содержат наружные или поверхностные слои, состоящие из прядей, ориентированных в направлении длины панели, а внутренние слои состоят из прядей, ориентированных случайным образом. Их сила в основном обусловлена их многослойным составом и перекрестной ориентацией прядей. Использование водостойких и стойких к кипячению смол/клеев обеспечивает прочность, жесткость и влагостойкость.

ДСП и волокнистые плиты

ДСП и волокнистые композиты обычно доступны в форме панелей и широко используются в жилищном строительстве и производстве мебели. В этой категории есть несколько продуктов, и все они обрабатываются одинаково. Примеры включают древесноволокнистые плиты высокой плотности, древесноволокнистые плиты средней плотности, закаленные древесноволокнистые плиты, цементно-стружечные плиты и т. д. Для древесноволокнистых плит щепа измельчается до древесных волокон с помощью пара, затем высушивается и добавляется клей для формирования мата из древесных частиц и прессуется до отверждения клея. После охлаждения доски нарезаются до необходимых размеров.

После охлаждения доски нарезаются до необходимых размеров.

Деревянные композиты

Тонкие ребристые балки (двутавровые балки)

Двутавровые балки представляют собой конструкционно спроектированные деревянные балки, состоящие из полок из массивной древесины или LVL и перемычки из OSB, фанеры или ДСП. Полки и стенка соединены вместе, образуя элемент двутаврового сечения, конструктивно эффективную альтернативу обычной цельной древесине. Двутавровые балки являются экономичными и универсальными конструктивными элементами, геометрия которых позволяет эффективно использовать материал, концентрируя древесину в самых дальних областях поперечного сечения, где требуется устойчивость к нагрузкам. Двутавровые балки легкие, с ними легко могут обращаться один или два человека, они, как правило, обладают более высокой прочностью и жесткостью, чем цельная древесина сопоставимого размера, устойчивы к усадке, деформации, расщеплению и растрескиванию, а также более эффективны, чем цельная древесина, для больших пролетов и нагрузок. Их можно использовать в качестве структурного каркаса полов, стен, а также плоских и скатных крыш.

Их можно использовать в качестве структурного каркаса полов, стен, а также плоских и скатных крыш.

Тонкие перемычки (коробчатые балки)

Коробчатые балки состоят из массивной древесины, фланцев из LVL или клееного бруса с перемычками из фанеры или OSB. Перемычки обычно приклеиваются к фланцам с каждой стороны, образуя коробчатую форму. Для облегчения изготовления можно использовать гвозди/скобы с механическим приводом. Подобно двутавровым балкам, большие части поперечного сечения (полки) коробчатых балок находятся вверху и внизу, где изгибные напряжения максимальны. Коробчатая балка из фанеры со шпоном на стенках может использоваться как часть эстетической отделки, а также как конструкция. Полое поперечное сечение коробчатого профиля также позволяет проводить коммуникации в пустоте внутри элемента, обеспечивая более чистую отделку. Это также придает элементу жесткость при кручении, что делает его более способным противостоять боковому изгибу при кручении или напряжениям из-за эксцентричных нагрузок.

Технический документ: Деревянные бревна — бревенчатые дома Timberhaven

Использование клееного бруса в строительстве бревенчатых домов

Эдвин Дж. Берк, доктор философии.

Бревенчатые дома являются основной частью жилищного строительства США и Канады. Эти солидные постройки, построенные не только как дома для отдыха или дачи, часто являются основным местом жительства семей по всему миру. На протяжении сотен лет горизонтально сложенные бревенчатые конструкции обеспечивали безопасное, надежное и долговечное жилье как в Старом, так и в Новом Свете, и по сей день остаются экономичным и надежным выбором для жилого и коммерческого строительства. Используя несколько пород, произрастающих в Северной Америке, американские и канадские строители бревенчатых домов предлагают множество стилей строительства и бесчисленное количество планов этажей, которые подходят для большинства бюджетов и потребностей.

Современный строитель/владелец бревенчатых домов имеет доступ к десяткам комбинаций пород бревен, размеров, стиля (натуральное или обработанное) и внешней отделки.

Обработанные бревна обычно изготавливаются из больших бревен, вырезанных из центральной части дерева. Эти пиломатериалы уменьшаются в поперечном сечении при сушке, образуя естественные трещины вдоль волокон, известные как трещины приправы. Усадка древесины является неизбежным результатом ухода влаги, присутствующей в клеточных стенках древесины, в период сушки после заготовки дерева. Проверки приправы указывают на высыхание или высушенную древесину и в большинстве случаев не являются серьезным структурным дефектом.

Надлежащее применение системы защитной отделки древесины, включающей проверку, является важным действием, которое не только улучшает внешний вид, но и обеспечивает долговечность бревенчатого дома. Независимо от стиля строительства, породы дерева, типа бревна или строительной площадки, их защита является важнейшим этапом в проектировании, строительстве и обслуживании бревенчатой конструкции.

Конструкционные деревянные конструкции больших размеров находятся в постоянном производстве с начала 20 -й В. Используя механические крепления (такие как гвозди, шурупы и болты) в сочетании с клеем, несколько тонких кусков пиломатериала были соединены вместе, чтобы получились крупногабаритные структурные компоненты. По мере совершенствования клеевых технологий отпала необходимость в механических застежках для повышения прочности. Сегодня балки длиной более 100 футов и способные выдерживать сотни тонн используются в автомобильных мостах, крупных фабричных сооружениях, складах, аудиториях, стадионах, куполообразных игровых площадках, церквях, школах и жилых домах по всей Америке и Канаде.

По мере совершенствования клеевых технологий отпала необходимость в механических застежках для повышения прочности. Сегодня балки длиной более 100 футов и способные выдерживать сотни тонн используются в автомобильных мостах, крупных фабричных сооружениях, складах, аудиториях, стадионах, куполообразных игровых площадках, церквях, школах и жилых домах по всей Америке и Канаде.

Клеевые соединения в современных клееных бревнах позволяют развивать полную прочность деревянных элементов; клеевое соединение прочнее, чем два деревянных элемента, которые он соединяет. Поскольку предельные характеристики прочности являются прерывистыми и распределены по всему клееному бревну, клееные бревна обычно имеют более высокие показатели прочности на изгиб, жесткости, прочности на сдвиг, сжатие и растяжение. Возможность проектировать и строить балки, которые выдерживают намного больше, чем эквивалентное поперечное сечение древесины, вырезанной из одного дерева, является одной из наиболее веских причин их статуса как одного из наиболее важных строительных компонентов в современном строительстве из дерева и смешанных материалов.

Эта экономичная и рентабельная технология ламинирования древесины оказала большое влияние на одну из самых ценных частей истории США, USS Конституция , «Старый Айронсайдс», который был переоборудован в соответствии со спецификациями 1812 года путем изготовления и изменения положения диагональных стояков в корпусе, чтобы вернуть кораблю его первоначальный дизайн. Эти большие бревна на самом деле представляют собой ламинированный белый дуб, поскольку такие большие бревна сегодня очень трудно производить. Эти цельные свободные концы вернули легендарные характеристики управляемости 9.0082 Конституция

Использование клееного бруса в судах, подвергающихся критическим нагрузкам, также наблюдается в тральщиках военно-морского флота времен Второй мировой войны, которые также сделаны из клееного дуба, чтобы противостоять технологии магнитного взрыва мины. Некоторые из этих судов служили в британском Королевском флоте и военно-морских силах США до 19-го века.70-х годов, на несколько лет больше ожидаемого срока службы. Опять же, клееная древесина известна своей универсальностью дизайна, долговечностью, прочностью и косметической привлекательностью.

Некоторые из этих судов служили в британском Королевском флоте и военно-морских силах США до 19-го века.70-х годов, на несколько лет больше ожидаемого срока службы. Опять же, клееная древесина известна своей универсальностью дизайна, долговечностью, прочностью и косметической привлекательностью.

Клееные бревна представляют собой конструкционные деревянные изделия, изготовленные из структурно-классифицированных, высушенных в печи пиломатериалов, на широкую поверхность которых нанесен водостойкий клей комнатной температуры или термоотверждающийся. Перед нанесением клея отдельные слои пиломатериалов проходят окончательную проверку на структурную и эстетическую пригодность и точно строгаются, чтобы обеспечить химически активную склеиваемую поверхность. В клееных бревнах ламинаты ориентированы таким образом, что линии склеивания проходят вертикально в стене, что придает внешней и внутренней поверхностям готового бруса вид цельного цельного куска. Конструкционные клееные балки и пиломатериалы, в том числе клееные бревна, должны соответствовать строгим стандартам контроля качества, требуемым Строительным кодексом. Помимо разработки конструкции каждого бревна, непрерывные меры по обеспечению качества включают использование высушенных в печи пиломатериалов, подвергнутых сортировке по нагрузке, постоянный контроль за смешиванием и нанесением клеев, а также тестирование отвержденных клеевых швов на прочность и влагостойкость.

Помимо разработки конструкции каждого бревна, непрерывные меры по обеспечению качества включают использование высушенных в печи пиломатериалов, подвергнутых сортировке по нагрузке, постоянный контроль за смешиванием и нанесением клеев, а также тестирование отвержденных клеевых швов на прочность и влагостойкость.

Несколько раз в год сторонние инспекционные агентства, которые сами полностью аккредитованы международно признанными аккредитационными органами, проводят необъявленные проверки подготовки и сортировки пиломатериалов, специализированного клея и оборудования для нанесения клея, всех процедур ламинирования и прессов, а также внутреннего контроля качества готовой продукции. Эти обязательные проверки третьей стороной являются еще одной частью общих программ проектирования/обеспечения качества, используемых при производстве клееных бревен.

Растрескивание цельных бревен вызвано большей величиной тангенциальной (окружной) усадки по сравнению с радиальной усадкой (направление дерева внутрь наружу), наблюдаемой при сушке..jpg) Обычно бревнам требуется 1-2 года, чтобы высохнуть до влажности, установленной, когда они находятся в равновесии с окружающей средой. Численно большинство мест в Соединенных Штатах имеют внешнее равновесное содержание влаги (EMC) примерно от 8 до 12% снаружи и 4-8% внутри.

Обычно бревнам требуется 1-2 года, чтобы высохнуть до влажности, установленной, когда они находятся в равновесии с окружающей средой. Численно большинство мест в Соединенных Штатах имеют внешнее равновесное содержание влаги (EMC) примерно от 8 до 12% снаружи и 4-8% внутри.

Изменение содержания влаги в бревнах от лета к зиме может составлять несколько процентных пунктов во влажных районах, но первоначальная сушка до ЭМС обычно приводит к тому, что сплошные бревна проверяются до середины бревна.

С другой стороны, пиломатериалы, будучи тоньше, могут быть эффективно высушены с минимальным количеством проверок до содержания влаги, приближающегося к ЭМС строительного бревна, за относительно короткое время. При ламинировании с влажностью от 6 до 10 % клееное бревно почти не высыхает даже в засушливом климате или зимой в отапливаемых домах. Ламинированное бревно, построенное без больших щелей, характерных для массивных бревен, сохранит свою гладкую, практически без щелей поверхность на протяжении многих лет.

Клееные бревна обладают значительными преимуществами по сравнению с цельными бревнами с точки зрения усадки и коробления бревна, а также осадки стен. Поскольку древесина, используемая при изготовлении клееного бревна, была тщательно высушена до примерной влажности, необходимой для использования (10–12%), готовые бревна вряд ли усядутся по высоте и осядут больше, чем типичная величина (0,5%), разрешенная для конструкции каркаса. Стандарт Международного совета по нормам и правилам по проектированию и строительству бревенчатых конструкций [1] касается осадки для всех типов бревенчатых конструкций с предписанными и расчетными методами для определения того, когда строительная система требует учета осадки. Поскольку прогнозируется, что клееные бревна не будут усаживаться и вызывать достаточную усадку, чтобы гарантировать их, расчетные допуски на усадку не требуются, когда пиломатериалы с соответствующим содержанием влаги используются для изготовления и ламинирования бревен.

В отличие от массивных бревен, у которых волокна редко выровнены вдоль продольной оси и, следовательно, они подвергаются сушке до ЭМС и последующему короблению, изгибу и скручиванию во время хранения, изготовления и окончательной сушки до ЭМС, клееные бревна строятся прямыми и квадратными из древесины, которая завершила сушку и будет служить с гораздо меньшим движением во время обычного сезонного цикла влажности. Это движение из-за небольшого набухания и циклической усадки приводит к ослаблению соединений и открытию водных/воздушных зазоров. Поскольку клееное бревно состоит из нескольких отдельных частей, характеристики роста, снижающие прочность и вызывающие подвижность, такие как спиралевидное зерно, сучки, смоляные карманы, реакционная древесина и другие особенности, не будут формировать снижающую прочность, вызывающую коробление непрерывную систему, распространенную в цельных бревнах. Эти «дефекты» перераспределяются при размещении в клееном брусе, и в результате стеновые бревна и конструкционные пиломатериалы остаются прямыми, прочными и жесткими на протяжении всего срока службы.

Это движение из-за небольшого набухания и циклической усадки приводит к ослаблению соединений и открытию водных/воздушных зазоров. Поскольку клееное бревно состоит из нескольких отдельных частей, характеристики роста, снижающие прочность и вызывающие подвижность, такие как спиралевидное зерно, сучки, смоляные карманы, реакционная древесина и другие особенности, не будут формировать снижающую прочность, вызывающую коробление непрерывную систему, распространенную в цельных бревнах. Эти «дефекты» перераспределяются при размещении в клееном брусе, и в результате стеновые бревна и конструкционные пиломатериалы остаются прямыми, прочными и жесткими на протяжении всего срока службы.

При смешении положения пиломатериалов, вырубленных из одного дерева, эти характеристики не занимают значительного объема ни в одном поперечном сечении. Таким образом, общая прочность бруса, склеенного с использованием пиломатериала из дерева, расположение которого было рандомизированным, больше, чем при распиловке цельного бруса тех же размеров из того же дерева.

Использование клееного бруса положительно сказывается на сроках строительства и затратах на оплату труда, которые составляют основную часть стоимости строительства дома. Массивное бревно должно иметь зазоры и другие промежутки между бревнами, которые регулярно обслуживаются в дополнение к периодическому нанесению защитной отделки. Долгосрочные затраты на техническое обслуживание также снижаются при использовании ламинированных бревен из-за отсутствия необходимости поддерживать специальную обработку больших щелей, которые иногда можно увидеть в цельных бревнах. Так же, как и сайдинг из красного дерева высшего качества, гладкие, красивые внешние и внутренние поверхности будут сохранены при обычном текущем уходе за внешней отделкой.

Ламинированные бревна изготавливаются с использованием тех же водостойких перманентных клеев, которые используются для наружных несущих балок, подвергающихся высоким нагрузкам, используемых для деревянных мостов, строительных лесов и других подверженных высоким нагрузкам применений. Процедуры контроля качества при отборе и сушке пиломатериалов, смешивании и нанесении клея, сборке и прессовке бревен, окончательном строгании и испытаниях обеспечивают долгий срок службы и отсутствие расслоения из-за выхода из строя клеевого шва. Исследование, проведенное в Лаборатории науки о древесине Университета Монтаны, изучающее долговечность необработанных и незащищенных ламинированных бревен восточной болиголова и восточной белой сосны, не показало расслоения или случаев грибкового разложения. Поверхностное атмосферное воздействие в результате постоянного воздействия погодных условий в течение более 10 лет может быть легко удалено с помощью обычных материалов для подготовки древесины, и оно легко принимает морилку и внешнюю отделку. Бревенчатые дома имеют бревна, защищенные от большей части атмосферных воздействий, наблюдаемых в этих исследованиях, и можно ожидать таких же отличных результатов, как и в этих извилистых режимах испытаний. 9№ 0003

Процедуры контроля качества при отборе и сушке пиломатериалов, смешивании и нанесении клея, сборке и прессовке бревен, окончательном строгании и испытаниях обеспечивают долгий срок службы и отсутствие расслоения из-за выхода из строя клеевого шва. Исследование, проведенное в Лаборатории науки о древесине Университета Монтаны, изучающее долговечность необработанных и незащищенных ламинированных бревен восточной болиголова и восточной белой сосны, не показало расслоения или случаев грибкового разложения. Поверхностное атмосферное воздействие в результате постоянного воздействия погодных условий в течение более 10 лет может быть легко удалено с помощью обычных материалов для подготовки древесины, и оно легко принимает морилку и внешнюю отделку. Бревенчатые дома имеют бревна, защищенные от большей части атмосферных воздействий, наблюдаемых в этих исследованиях, и можно ожидать таких же отличных результатов, как и в этих извилистых режимах испытаний. 9№ 0003

Ламинированные бревна сочетают в себе эстетику бревенчатой конструкции, долговечность хорошо обработанного деревянного сайдинга и экономическую устойчивость к атмосферным воздействиям, растрескиванию и деформации.