Что лучше газосиликатный блок или пенобетонный: Отличия газобетонных блоков и пеноблоков

Пенобетонный блок или газосиликатный блок: что лучше

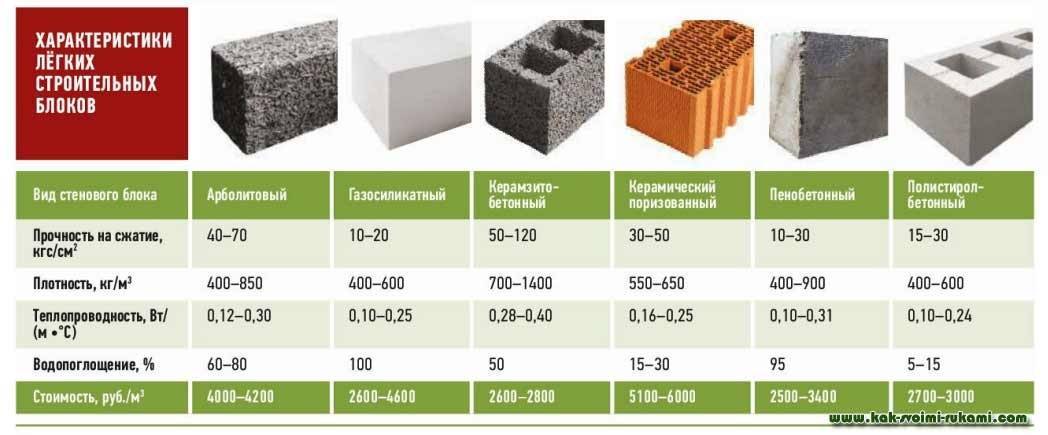

Что лучше, пенобетон или газобетон для дома? Оба вида блоков изготавливаются из материала, который называют ячеистым бетоном. Его особенность – наличие в структуре большого числа пустот – пор-ячеек, что уменьшает вес и повышает теплоизоляционные свойства строительного материала. Последний показатель у стройматериалов на основе ячеистого бетона выше, чем у традиционного кирпича.

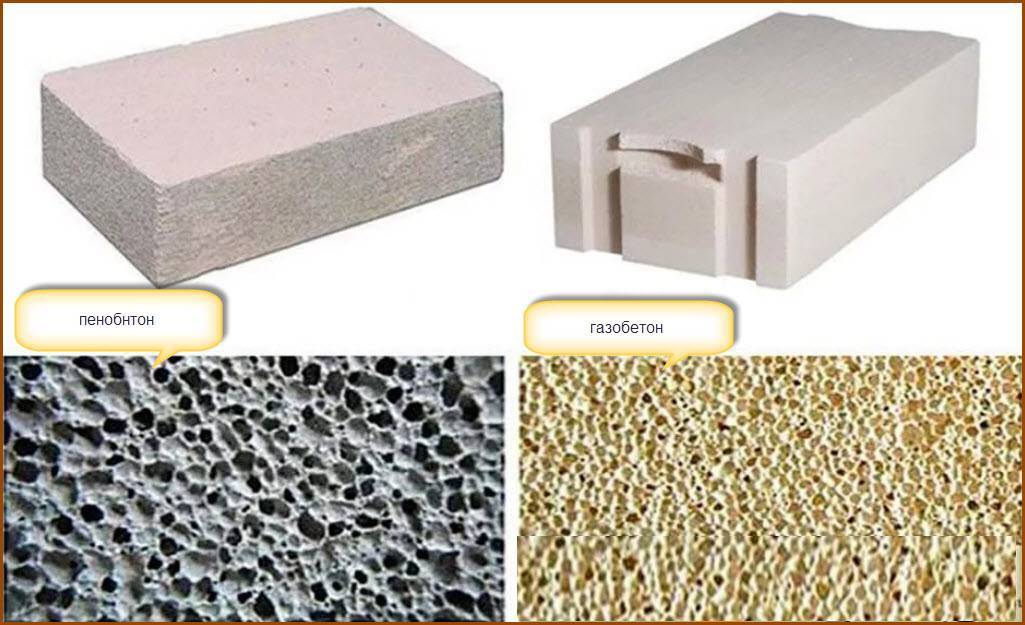

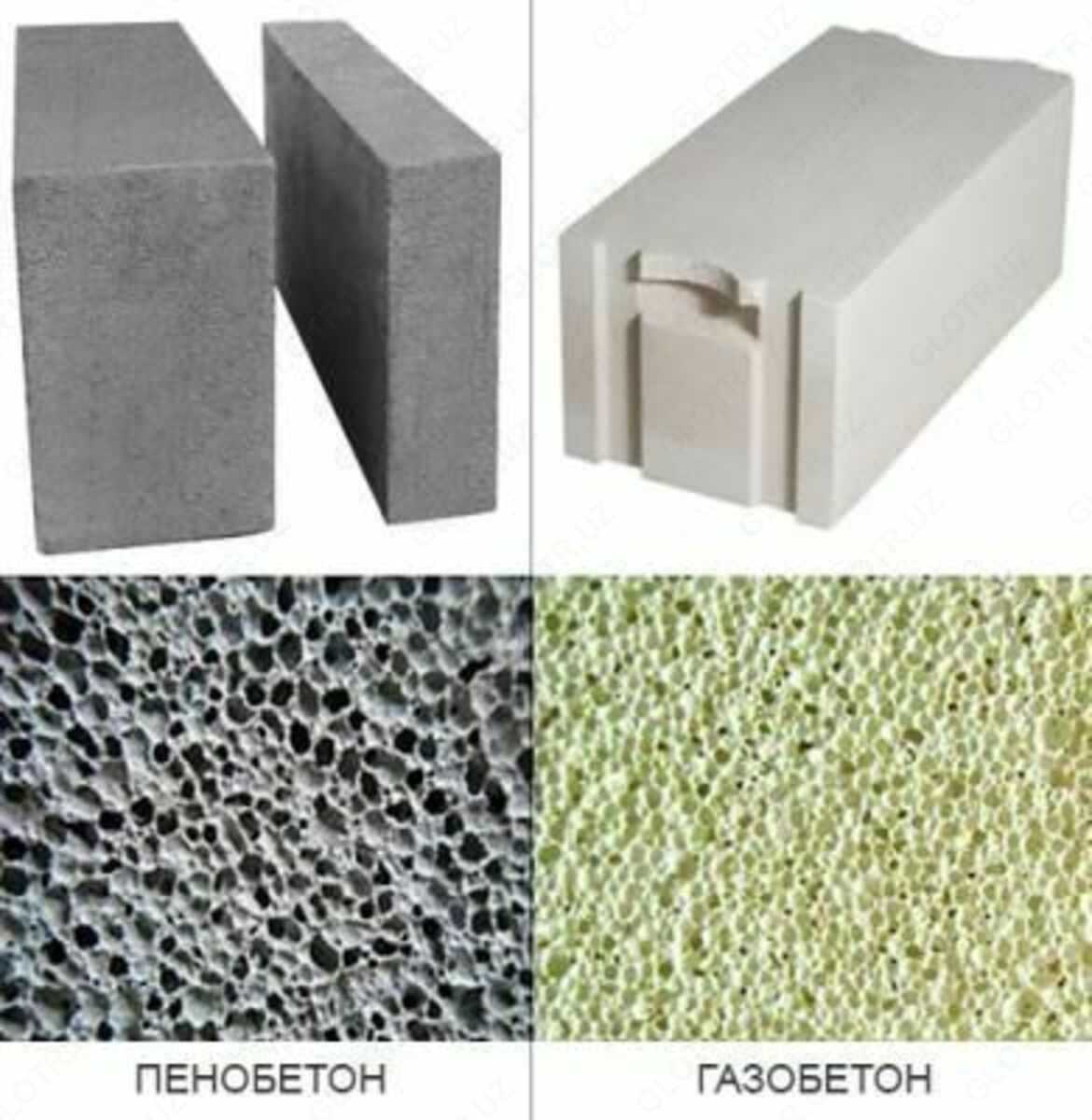

Пенобетонные и газобетонные блоки доступны по цене и широко применяются в ИЖС для возведения несущих стен и ограждающих конструкций. Они имеют правильную геометрию, что позволяет укладывать их на тонкий слой специального клея, который не становится мостиком холода, в отличие от цемента. Разница между газоблоком и пеноблоком заключается в структуре пор. Имея схожую основу, они производятся с применением различных методов поризации, что определяет отличия в их технических характеристиках.

Преимущества и недостатки пенобетонных блоков

Существуют 3 основных метода изготовления пенобетонных блоков: классический из раствора, сухой минерализации или по баротехнологии. Вне зависимости от метода, поры в пенобетоне образуются за счет добавления в цементно-песчаную смесь пенообразователя. Полости внутри пеноблоков не связаны между собой, поэтому у них низкая гигроскопичность.

К преимуществам пенобетонных блоков можно отнести:

- Низкую гигроскопичность – материал слабо впитывает воду.

- Теплопроводность, сопоставимую с показателями дерева. Хотя исходные данные по теплопроводности у пенобетона ниже, чем у газосиликата (0,1-0,16 против 0,14-0,22 Bm/mx ⁰C), он имеет лучшие показатели теплосбережения во влажных условиях.

- Более высокие показатели звукоизоляции, чем у газоблока.

- Небольшой вес, что позволяет использовать недорогой фундамент.

- Простоту обработки – можно пилить, сверлить.

Недостатками являются:

- Низкая механическая прочность.

- Возможность производства кустарным способом, что приводит к необходимости тщательного отбора производителя.

- Низкая прочность на изгиб.

- Несовершенство геометрии пенобетонных блоков.

Преимущества и недостатки газосиликатных блоков

Газосиликат поризуется методом газообразования. За счет использования газообразующей добавки (чаще алюминиевой суспензии) происходит реакция с выделением водорода. Поры в газоблоке образуются за счет поднимающихся в растворе пузырьков газа, поэтому пустоты связаны между собой, что и приводит к тому, что газосиликат хорошо вбирает воду.

К преимуществам газосиликатных блоков можно отнести:

- Легко режутся, подходят для строительства зданий сложной конфигурации.

- Дышащий, паропроницаемый материал.

- За счёт малого веса позволяют вести строительство на недорогих фундаментах.

- Имеют высокие показатели теплоизоляции, которые в 8 раз выше, чем у бетона.

- Производятся на крупных предприятиях, что уменьшает риск приобретения низкокачественной продукции.

Недостатками являются:

- Высокие показатели водопоглощения и гигроскопичность.

- Невысокая морозостойкость.

- Необходимость во внешней отделке фасада.

- Низкая прочность на изгиб.

В интернет-магазине товаров для строительства домов «Градас Логистик» представлена сертифицированная продукция проверенных производителей, выполненная в соответствии с действующими в России стандартами. Специалисты компании ответят на интересующие вопросы. Расскажут об отличиях, разнице материалов, помогут подобрать пенобетон или газобетон для дома.

Заполните форму обратной связи. С вами свяжется менеджер и уточнит детали заказа

Заказатьили задайте вопрос в мессенджерах

Что лучше: пенобетон или газосиликат

10 января 2014

8261

Оглавление: [скрыть]

- Разница в производстве

- Процесс изготовления

- Газосиликат

- Пенобетон

- Отличия пенобетона и газосиликата

- Анализ информции

Многие россияне, столкнувшиеся со строительством загородного дома, решают вопрос выбора материала. Каждому хочется иметь дешевый, крепкий, экологически безопасный коттедж. Производители предлагают большое количество строительных материалов, при выборе которых вы можете допустить ошибку. Рассмотрите два популярных материала, из которых сейчас строят свои частные дома, и сделайте свой выбор. Что лучше, пенобетон или газосиликат — такую непростую задачу вам нужно решить.

Каждому хочется иметь дешевый, крепкий, экологически безопасный коттедж. Производители предлагают большое количество строительных материалов, при выборе которых вы можете допустить ошибку. Рассмотрите два популярных материала, из которых сейчас строят свои частные дома, и сделайте свой выбор. Что лучше, пенобетон или газосиликат — такую непростую задачу вам нужно решить.

Сейчас очень популярным стало строительство домов из газосиликатных блоков. С помощью этого недорогого материала можно быстро построить качественный и комфортный дом.

Разница в производстве

Схема производства газосиликатных блоков.

Между производителями строительных материалов идет тихая война за потребителя. Реклама с экранов телевизоров утверждает, что именно их товар лучше и дешевле. Но беспристрастную оценку могут дать люди, которые уже пользовались данным строительным материалом. Чтобы узнать недостатки и преимущества газосиликата и пенобетона, рассмотрите способ их производства.

Схема производства пенобетона.

- оба эти материала относятся к ячеистому бетону — искусственному камню, который состоит на 85 % из воздушных ячеек. Это обеспечивает легкость и хорошую звуко- и теплоизоляцию;

- очень часто путают газобетон и газосиликат. Каковы же на самом деле отличия между? Второй не содержит в своем составе цемент. Визуально они тоже отличаются. Газосиликат белый, цвет ему придает содержащейся в нем силикат;

- газосиликатный блок становится твердым, даже если его не помещают в автоклав, газобетон для придания ему нормальных характеристик надо обязательно поместить в автоклавную систему.

У газобетонных блоков ниже теплопроводность и шумоизоляция, и в прочности они уступают блокам из газосиликата (газобетона). Цене газобетонных блоков выше, чем у их братьев-близнецов.

Вернуться к оглавлению

Процесс изготовления

Вернуться к оглавлению

Газосиликат

Устройство мокрого фасада с применением газосиликатного блока: 1 — газосиликатный блок; 2 — клеевой состав; 3 — крепёж фасадной теплоизоляции; 4 — минераловатный утеплитель; 5 — фасадная армирующая щёлочестойкая сетка; 6 — армирущая шпаклёвка; 7 — фасадная трещиностойкая штукатурка.

Он состоит из качественных и экологически чистых компонентов: воды, песка, цемента, извести. К ним добавляется алюминиевая пудра, служащая газообразователем.

- всю массу тщательно перемешивают, нарезают струнами и укладывают в формы, которые помещаются в автоклавную систему. В ней газосиликат подвергается длительной термической обработке. Давление в автоклаве поддерживается на уровне в 8-13 атмосфер;

- после всех этих операций получается хороший строительный материал, который не горит, долговечен и крепок, хорошо обрабатывается простыми инструментами.

- термическая обработка, повышенное давление и влажность придает газосиликату эксплуатационное преимущество перед пенобетоном.

У первого варианта выше прочность и меньше плотность, чем у блоков из пенобетона.

Структура газосиликата с открытыми порами, и это позволяет дышать стенам, сделанным из таких блоков. Еще одно из преимуществ подобных изделий перед другим вариантом — это их почти идеальная форма.

Вернуться к оглавлению

Пенобетон

Схема испытания пенобетонных образцов.

Данный элемент можно изготавливать прямо на строительной площадке. Для этого надо иметь бетономешалку и все компоненты для изготовления данного материала.

Главная разница производства заключаются в ингредиентах, которые добавляются в цемент. Они могут создавать пену как органического, так и химического происхождения.

Смешиваете все компоненты, хорошо перемешиваете и разливаете по формам, где материал застывает при естественных условиях.

Помимо того:

- пеноблок не отличается точными линейными размерами;

- пеноблок обладает закрытой структурой ячеек и поэтому не вбирает в себя влагу и не дышит.

Вернуться к оглавлению

Отличия пенобетона и газосиликата

Конструкция внешней стены из газосиликатных блоков: 1 — монолитно-армирующий пояс; 2 — плита перекрытия; 3 — газосиликатный блок; 4 — базальто-волокнистые связи; 5 — кладка из лицевого кирпича.

Разница в производстве блоков теперь ясна вам. Теперь рассмотрите, чем отличаются их характеристики и свойства.

У блоков из газосиликата меньшая плотность, но все равно он является более плотным материалом. Следовательно, дом, сделанный из блоков, для изготовление которых применяли пенобетон, будет весить больше, чем конструкция из блоков газобетона.

- благодаря обжигу, строения из газосиликатных блоков не деформируются. Они имеют хорошую геометрию и не изменяются с течением времени. Про пенобетон сказать этого нельзя, пеноблоки не имеют точную геометрию;

- кроме того того, пеноблок подвержен усадке. Из-за этого его размеры уменьшаются, и в конструкциях могут появиться трещины;

- но главное в характеристике элементов из пенобетона — это качество их изготовления. Если соблюдать правильные пропорции ингредиентов и пенообразователей, то у вас получатся хорошие пеноблоки с отличной геометрией;

- сравнивая пенобетон и газосиликат по морозостойкости и теплопроводности, вы увидите, что они примерно одинаковы по этим показтелям;

- водопоглощение пенобетона уникально, сравнение между ними даже не стоит делать;

- при сравнении газосиликата и пенобетона по цене первый проигрывает на 25 %.

Цена оборудования по производству газобетона намного выше, чем у первого.

Цена оборудования по производству газобетона намного выше, чем у первого.

Сравнить и выбрать лучший из этих двух ячеистых бетонов — очень трудная задача. Какие блоки лучшие, однозначно нельзя ответить.

- газо силикат более прочен, не подвергается усадке, неплох в показателях по теплозащите. Но цена у него выше. Его нельзя применять в жидком состоянии прямо на стройке, в отличие от другого варианта. Его часто применяют для заливки прямо в опалубку. И при этом показатель водопоглощения намного выше.

На вопрос, что лучше выбрать, проводя сравнение между пенобетоном и газобетоном, можно ответить так — выбирать строительный материал надо по вашим потребностям.

Если выбираете между ценой и прочностью, то предпочтительней выбрать пенобетон.

Вернуться к оглавлению

Анализ информции

Пенобетон является экологически чистым материалом. Газосиликат изготовляется при помощи негашеной извести, которая вступает в реакцию с алюминиевой пудрой.

Делая выбор между двумя ячеистыми бетонами со стороны экологии, стоит знать, что лучше показатели у пенобетона.

Выбирая между пенобетоном и газосиликатом как материалами для строительства, вы видите единственное преимущество газосиликата: при равной плотности он прочнее. Все остальные параметры сравнения между ним и пенобетоном газосиликат проигрывает.

Пенобетон можно использовать в помещениях с высокой влажностью и на так называемых стыках «тепло-холод», где возникает точка росы. Газосиликат в таких местах применяется редко, да и то только после применения специальных технологий и профессиональных исполнителей, а это сильно удорожает работу.

Помимо того, многие иногда хотят знать, в чем отличия газобетона от газосиликата. Из газобетона можно строить только двухэтажные дома, в то время как из газосиликата — до 5 этажей.

Вы многое узнали и сравнили характеристики обоих ячеистых бетонов. Последний выбор, как всегда, остается за потребителем, то есть за вами.

Характеристики долговечности пенобетона с высокими эксплуатационными характеристиками Академическая исследовательская работа по теме «Материаловедение»

CrossMark

Доступно на сайте www.sciencedirect.com

ScienceDirect

Procedía Engineering 172 (2017) 760 — 767 9000 3

Procedía Engineering

www .elsevier.com/locate/procedia

Современные строительные материалы, конструкции и технологии, MBMST 2016

Долговечные свойства пенобетона с высокими эксплуатационными характеристиками

Ева Намсоня, Генадий Сахменкоа, Александр Корякинса*

Рижский технический университет, ул. Калку, 1, Рига, LV1658, Латвия может быть достигнут ряд свойств. Основными проблемами ФК являются усадка и пониженная прочность по сравнению с газобетоном автоклавного твердения. В случае влажного и холодного климата долговечность также играет важную роль. В статье рассмотрены возможности создания прочных высокоэффективных ТЭ за счет применения технологии интенсивного смешения и использования модифицирующих микродобавок. В качестве основных составляющих долговечности рассмотрены такие характеристики ФК, как прочность, плотность, водопоглощение, карбонизация и морозостойкость. Были протестированы и сопоставлены свойства различных составов ТЦ. Обобщены технологические приемы получения высокоэффективных бетонов. Отмечено, что создание более прочных ТЭ позволяет увеличить жизненный цикл материала и способствует рациональному использованию природных ресурсов.

В статье рассмотрены возможности создания прочных высокоэффективных ТЭ за счет применения технологии интенсивного смешения и использования модифицирующих микродобавок. В качестве основных составляющих долговечности рассмотрены такие характеристики ФК, как прочность, плотность, водопоглощение, карбонизация и морозостойкость. Были протестированы и сопоставлены свойства различных составов ТЦ. Обобщены технологические приемы получения высокоэффективных бетонов. Отмечено, что создание более прочных ТЭ позволяет увеличить жизненный цикл материала и способствует рациональному использованию природных ресурсов.

© 2017 Авторы. Опубликовано ElsevierLtd. Эта статья находится в открытом доступе под лицензией CC BY-NC-ND (http://creativecommons.Org/licenses/by-nc-nd/4.0/).

Рецензирование под ответственность оргкомитета МБМСТ 2016 Ключевые слова: Пенобетон; кавитация; карбонизация; впитывание воды; морозостойкость.

1. Введение

Легкие бетоны по-прежнему являются важным материалом в современном строительстве. Он сочетает в себе положительные свойства конструкционных и изоляционных материалов и характеризуется умеренной прочностью, малой плотностью и разрывными термическими свойствами. Ячеистый бетон, состоящий из растворной матрицы и специально созданной системы воздушных ячеек, занимающих до 85 % объема материала. Высокая пористость ограничивает потенциал механической прочности, но большой объем открытых пор является основной причиной повышенного водопоглощения и усадки при высыхании. Эти свойства необходимо учитывать, особенно в случае влажного и холодного климата.

Он сочетает в себе положительные свойства конструкционных и изоляционных материалов и характеризуется умеренной прочностью, малой плотностью и разрывными термическими свойствами. Ячеистый бетон, состоящий из растворной матрицы и специально созданной системы воздушных ячеек, занимающих до 85 % объема материала. Высокая пористость ограничивает потенциал механической прочности, но большой объем открытых пор является основной причиной повышенного водопоглощения и усадки при высыхании. Эти свойства необходимо учитывать, особенно в случае влажного и холодного климата.

В настоящее время традиционно используются два вида ячеистых бетонов. Первый тип – это автоклавный ячеистый бетон, который химически аэрируется специальной газообразующей добавкой. Наиболее популярным является автоклавный газосиликатный бетон, который получают из извести и силикатного компонента.

1877-7058 © 2017 Авторы. Опубликовано Elsevier Ltd. Это статья в открытом доступе по лицензии CC BY-NC-ND

(http://creativecommons. org/licenses/by-nc-nd/4.0/).

org/licenses/by-nc-nd/4.0/).

Рецензирование под ответственность оргкомитета МБМСТ 2016

doi: 10.1016/j.proeng.2017.02.120

Технология этого бетона требует наличия специальной паровой камеры высокого давления, поэтому возможно изготовление только малогабаритных сборных элементов , такие как стеновые блоки и плиты. Ячеистый бетон – другая разновидность ячеистого бетона, его получают аэрацией цементного раствора с использованием пенообразователей [1]. ФК является более универсальным материалом и может применяться как для монолитных, так и для сборных конструктивных элементов. Контролируя соотношение цемента, песка, воды и пенообразователя, достигается широкий диапазон плотностей в зависимости от его применения. В предыдущих исследованиях исследователи получили значения плотности в сухом состоянии от 240 до 1800 кг/м3 и прочности на сжатие в течение 28 дней от 0,2 до 91,3 МПа [2]. ТК изготавливается из цементного раствора, пенообразователя и не требует дополнительной термической обработки. Простая технология и хорошая водостойкость также являются преимуществами FC. В таблице 1 представлена основная классификация газобетонов и их основные физико-механические и теплофизические свойства.

Простая технология и хорошая водостойкость также являются преимуществами FC. В таблице 1 представлена основная классификация газобетонов и их основные физико-механические и теплофизические свойства.

Таблица 1. Классификация легких бетонов.

Тип бетона Плотность, термическое сжатие

кг/м3 проводимость прочность,

Вт/мК МПа

Конструктивный FC 600-2000 0,2-л 6-60

Конструктивный ФБ для теплоизоляции 350-600 0,15-0,2 1-6

Пенобетон сверхлегкий <350 0,04-0,15 0,1-2

В то же время ФБ имеет меньшую прочность по сравнению с автоклавным газосиликатным бетоном с одинаковая плотность. Разработка технологии высокоэффективных ТЭ должна быть направлена на достижение более высокой прочности на сжатие при меньшей плотности или на достижение более низкой плотности при достаточной прочности на сжатие. Газобетоны, особенно материалы низкой плотности и автоклавные газосиликаты, характеризуются высокой открытой пористостью и повышенной водопоглощающей способностью.

Усадка — серьезная проблема FC. Причинами усадки являются аутогенная усадка, связанная с химическим процессом гидратации цемента, а усадка при высыхании связана с потерей воды. Бетон низкой плотности и особенно автоклавный газосиликатный бетон могут быть очень чувствительными к воздействию воды и требуют длительной сушки. Этот факт вызывает снижение прочности, увеличение теплопроводности и увеличивает риск повреждений при циклах замораживания и оттаивания. Хотя ТЭ при нормальной эксплуатации не подвергался прямым циклам замораживания-оттаивания в водонасыщенном состоянии, он может смачиваться водой в процессе строительства или в результате неправильной эксплуатации. Поэтому высокая водостойкость является необходимым условием повышения долговечности. Другой вид усадки вызывается карбонизацией портландитового минерала Са(ОН)2, что является длительным процессом и зависит от проницаемости [3].

Свойства ТЦ зависят от состава смеси и способа приготовления смеси, поэтому следует выделить два направления достижения высоких эксплуатационных свойств. Одно направление предполагает использование технологии интенсивного перемешивания, включающей эффекты турбулентности и кавитации. Второй заключается в разработке состава смеси ТЦ с использованием специальных химических и минеральных добавок и волокон.

Одно направление предполагает использование технологии интенсивного перемешивания, включающей эффекты турбулентности и кавитации. Второй заключается в разработке состава смеси ТЦ с использованием специальных химических и минеральных добавок и волокон.

Технология смешивания влияет на плотность бетона, прочность и геометрию воздушных ячеек. Способ предварительного вспенивания включает создание основной матрицы вещественными водными пенами. Способ приготовления пены влияет на качество ТК по размеру пузырьков. Другой способ — смешанное вспенивание — обеспечивает получение пены ячеистой структуры в ТЭ путем смешивания базовых ингредиентов с активными веществами [4]. Применение метода предварительного вспенивания позволяет получить два вида пены – влажную и сухую. Сухая пена более стабильна, чем влажная, и образует пузырьки в два-пять раз меньшего размера (< 1 мм). Пена первого типа распыляется на мелкоячеистую сетку, в то время как пена другого типа производится сжатым воздухом в смесительную камеру [5]. Одним из компонентов ТК является пенообразователь (поверхностно-активная добавка), ответственный за образование пузырьков воздуха в цементном тесте [6].

Одним из компонентов ТК является пенообразователь (поверхностно-активная добавка), ответственный за образование пузырьков воздуха в цементном тесте [6].

Метод интенсивного перемешивания имеет много преимуществ, например, обеспечивает однородность смеси, способствует ускоренной гидратации и эффективному использованию цемента, удерживает вместе мелкий заполнитель и агломерированный цемент. Интенсивность перемешивания зависит от скорости перемешивающих элементов. Традиционные тихоходные смесители характеризуются скоростью около 2 м/с, турбулентностью 2-10 м/с, а эффект кавитации достигается при скорости >15 м/с. В работе оценивались составы ТЭ, приготовленные в турбулентном смесителе с эффектом кавитации.

Современные технологии высокоэффективных ТЭ предусматривают использование микро- и нанопримесей и волокон, которые обеспечивают микроструктуру высокоэффективных ТЭ за счет утончения стенок ячеек [7,8]. Многие исследования доказывают эффективность активных пуццолановых добавок на FC[9] и промышленных побочных продуктов, таких как летучая зола и микрокремнезем (SF) на FC[3]. Исследованиями последних десятилетий установлено, что сочетание микропримесей с нанопримесями (< 100 нм) более эффективно, чем их использование по отдельности. При использовании золы-уноса (70-50% состава смеси) в качестве замены песка значения плотности в сухом состоянии могут быть снижены с 7% до 20% (с 1318-787 кг/м3 до 1224-650 кг/м3) при объеме пены от 20% до 50% состава смеси. Но прочность на сжатие за 28 суток развилась с 10,7-1,23 МПа до 17,8-1,9.6 МПа при том же объеме пены (от 20% до 50%) [10].

Исследованиями последних десятилетий установлено, что сочетание микропримесей с нанопримесями (< 100 нм) более эффективно, чем их использование по отдельности. При использовании золы-уноса (70-50% состава смеси) в качестве замены песка значения плотности в сухом состоянии могут быть снижены с 7% до 20% (с 1318-787 кг/м3 до 1224-650 кг/м3) при объеме пены от 20% до 50% состава смеси. Но прочность на сжатие за 28 суток развилась с 10,7-1,23 МПа до 17,8-1,9.6 МПа при том же объеме пены (от 20% до 50%) [10].

Добавление волокон позволяет повысить прочность на растяжение, снизить риск усадки и стабилизировать свежую смесь. Эффективность волокон зависит от модуля упругости, сопротивления растяжению и предельной деформации (см. табл. 2). Использование полипропиленовых (ПП) волокон (длиной 12 мм и удельным весом 1-3 кг/м3) снижает хрупкость ТЭ [1]. Согласно теории композиционных материалов модуль упругости волокон должен быть выше, чем у матрицы ФК.

Таблица 2. Свойства волокна.

Тип волокна Плотность, модуль разрыва

г/см3 эластичность, прочность, относительное удлинение,

МПа МПа %

ПП 0,9 3500-8000 400-700 10-25

9000 2 Углерод 2.0 200000- 2000-3500 1.0- 1,6250000

Стеклопластик 2,6 7000-8000 1800-3850 1,5-3,5

Базальт 2,6 7000-11000 1600-3200 1,4-3,6 9000 3

Исследователи [11] исследовали прочностные свойства пенобетона с синтетическими и натуральными волокнами. Выявлено, что использование AR-стекловолокна имеет наименьшее процентное значение усадки при высыхании. Углеродные волокна обладают самым высоким модулем упругости (табл. 2), но имеют низкую связь с цементным камнем. Стекловолокна повышают механическую прочность и уменьшают усадку ТЭ, что является важным фактором устойчивости ТЭ.

Mugahed Arman, Farzadina и Abang Ali [2] рассмотрели ингредиенты и методы приготовления FC. В литературе также рассматриваются физико-механические свойства ТЭ, такие как прочность на сжатие, плотность, теплопроводность и т. д. В то же время литература по микроструктуре ТЭ и его долговечности все еще ограничена. Согласно определению Американского института бетона, «долговечность — это способность прослужить долгое время без значительного износа». Прочный материал помогает окружающей среде, сохраняя ресурсы и сокращая количество отходов. Прочный материал сводит к минимуму воздействие ремонта и замены на окружающую среду, поскольку производство замещающих строительных материалов истощает природные ресурсы [12,13].

д. В то же время литература по микроструктуре ТЭ и его долговечности все еще ограничена. Согласно определению Американского института бетона, «долговечность — это способность прослужить долгое время без значительного износа». Прочный материал помогает окружающей среде, сохраняя ресурсы и сокращая количество отходов. Прочный материал сводит к минимуму воздействие ремонта и замены на окружающую среду, поскольку производство замещающих строительных материалов истощает природные ресурсы [12,13].

Долговечность подразумевает воздействие внешних (средовых) факторов, таких как изменение температуры, воды, влажности и внутренних факторов, таких как усадка (основной источник растрескивания).

Обобщая рассмотренные источники информации, можно отметить две группы методов, позволяющих улучшить прочностные свойства ТЦ: модификация смеси активными микро/нанокомпонентами и применение преимущественных приемов смешивания. Долговечность представляет собой комплексную проблему ТК, составляющих прочности водопоглощение, усадку, карбонизацию и морозостойкость.

Целью данного исследования является изучение потенциала добавления пуццолановых добавок и использования технологии интенсивного смешивания для достижения высокой производительности и долговечности ТЭ.

2. Материалы и методы

2.1. Материалы и приготовление смеси

Опытные смеси ФК изготовлялись промышленным способом с помощью высокоскоростного турбулентного смесителя. По информации производителя, скорость вращения смесительных инструментов близка к 15 м/с, поэтому может инициировать эффект кавитации. Сырые компоненты дозировали по массе с точностью +2%.

Для опытных смесей использовали следующие сырьевые компоненты: портландцемент нормальный тип ЦЕМ I 42,5 Н (основное вяжущее), песок природный промытый фракции 0/1 мм — засыпной компонент, также способствующий пенообразованию при замесе. В качестве активной пуццолановой добавки и вспомогательных вяжущих материалов используются кремнеземная пыль (СФ) марки 920Д (фирмы «Элкем») и метакаолин (промышленный побочный продукт) в количестве 2 и 3% соответственно. SF характеризуется мелкодисперсными частицами (в диапазоне от 1 мкм до 15 нм) и чрезвычайно высокой удельной поверхностью.

SF характеризуется мелкодисперсными частицами (в диапазоне от 1 мкм до 15 нм) и чрезвычайно высокой удельной поверхностью.

Синтетический пенообразователь добавляли при замесе в количестве 0,35-0,6% от массы цемента. Количество пенообразователя и нормы песка, цемента и воды подбирались экспериментально в зависимости от требуемой плотности ФК (в соответствии с технологическим регламентом производителя). Использовались также полипропиленовые волокна

(рубленые длиной 12 мм) и углеродные волокна [7] (диаметр 7 мкм, длина 12 мм). В качестве эталонного материала использованы образцы автоклавного газосиликатного бетона плотностью 400 кг/м3 и 500 кг/м3.

Обозначения экспериментальных композиций приведены в Таблице 3. Образцы были приготовлены, отверждены в условиях влажного воздуха (ОВ>90%) в течение первых 3 недель и испытаны в возрасте >28 дней.

2.2. Методы испытаний

Образцы измеряются с точностью ± 1 мм и взвешиваются с точностью ± 1 г. Прочность на сжатие образцов ФК определяли на гидравлической испытательной машине с точностью до 1% (согласно LVS EN 771-3). Существуют различные методы испытания водопоглощения строительных материалов: водопоглощение, определяющее общую водопоглощающую способность после погружения в воду ; испытание трубки с поверхностным поглощением (RILEM 11.4) и капиллярное поглощение воды при одностороннем погружении. Последние два метода больше подходят для легких материалов, которые действительно могут подвергаться воздействию воды в течение короткого времени. Капиллярное водопоглощение определяли как массу капиллярно проникшей воды с открытой поверхности после погружения образцов в воду на глубину 10 мм.

Существуют различные методы испытания водопоглощения строительных материалов: водопоглощение, определяющее общую водопоглощающую способность после погружения в воду ; испытание трубки с поверхностным поглощением (RILEM 11.4) и капиллярное поглощение воды при одностороннем погружении. Последние два метода больше подходят для легких материалов, которые действительно могут подвергаться воздействию воды в течение короткого времени. Капиллярное водопоглощение определяли как массу капиллярно проникшей воды с открытой поверхности после погружения образцов в воду на глубину 10 мм.

Глубина карбонизации исследована в соответствии с LVS CR 12793:2003, образцы после 28 дней влажной выдержки выдерживались в течение 1 года в воздушно-сухих лабораторных условиях. Для теста на поверхность сколов распылили индикаторный раствор фенолфталеина, и граничная область негазированного ФК окрасилась в красный цвет.

Морозостойкость была проверена циклами замораживания-оттаивания (-20/+20oC) образцов, которые были погружены с одной стороны в деионизированную воду (согласно LVS CEN/TS 12390-9) и контролировалось образование накипи на поверхности.

3. Результаты и обсуждение

Были оценены следующие группы образцов (Таблица 3). Первая группа образцов – ТЭ высокой плотности (>1200 кг/м3), изготовленные в турбулентном смесителе: эталонный состав (РЕС), смесь с микрокремнеземом (СФ) и комбинация ФС и углеродного волокна (СФ/У). ТЦ ПБ400 низкой плотности производится в высокоинтенсивном смесителе с эффектом кавитации. В качестве эталонных образцов используются два вида серийно выпускаемых газосиликатных бетонов (вторая группа образцов) (ГБ400 плотностью 400 кг/м3 и ГБ500 плотностью 500 кг/м3).

Основные результаты сведены в Таблицу 3. Оценивая результаты, можно сделать вывод, что образцы газосиликатного автоклавного бетона (ГБ400 и ГБ500) имеют самые высокие значения водопоглощения, а интенсивный смеситель ИК (ПБ400) имеет в 2 раза меньше воды поглощение. Это явление можно объяснить типом системы пор: неавтоклавный ТК характеризуется частично закрытой системой пор [14], а автоклавный газосиликат имеет открытую пористость, обусловленную воздействием высокой температуры и давления при термообработке. ТЭ высокой плотности (REF, SF и SF/C) характеризуются наименьшим водопоглощением (см. рис. 1). Положительное влияние микрокремнезема на водостойкость и прочность можно объяснить формированием более плотной микроструктуры цементной матрицы за счет заполнения зазоров между зернами цемента и пуццолановых реакций [15]. Композиция с углеродным волокном и микрокремнеземом (SF/C) обладает наибольшая механическая прочность, что объясняется более высокой плотностью и меньшей пористостью этих смесей по сравнению с ФК без пуццолановых примесей (ПП).

ТЭ высокой плотности (REF, SF и SF/C) характеризуются наименьшим водопоглощением (см. рис. 1). Положительное влияние микрокремнезема на водостойкость и прочность можно объяснить формированием более плотной микроструктуры цементной матрицы за счет заполнения зазоров между зернами цемента и пуццолановых реакций [15]. Композиция с углеродным волокном и микрокремнеземом (SF/C) обладает наибольшая механическая прочность, что объясняется более высокой плотностью и меньшей пористостью этих смесей по сравнению с ФК без пуццолановых примесей (ПП).

Таблица 3. Обозначения смесей и основные свойства.

Класс плотности

Обозначение

Вода/ Песок/ Плотность, цемент цемент кг/м3

Прочность на сжатие 28 сут, МПа

Глубина карбонизации, мм

Морозостойкость, циклы 90 003

HD № 0,8 0,6 1210 12,6 <2 100

HD SF 0,8 0,6 1210 13,7 <2 100

HD SF/C 0,8 0,6 1360 18,2 <2 100

LD PB400* 0, 77 0 410 1,22 — 50

LD GB400 — — 400 2,4 — 10

LD GB500 — — 500 3,6 — 10

LD I (3. 6.) 1,1 0,4 530 1,3 6 20

6.) 1,1 0,4 530 1,3 6 20

MD II (3.6.) 0,9 0,3 657 2,2 6 20

МД III (3.6.) 0,9 0,5 712 3,0 4 30

ЛД IV (3.6.) 1,4 0,8 476 0,7 10 15

ЛД VII (3.6.) 1,4 0,5 415 0,5 14 15

ЛД IX (3.6.) 1,4 0,5 433 0,6 17 15

МД I (21.6.) 1,1 0,7 795 2,9 2 35

МД II (21.6.) 1,1 0,6 672 1,8 2 35

МД III (21.6.) 1,1 0,7 618 1,6 <4 35

МД IV (21.6.) ) 1,2 0,8 573 1,91 ч 24 ч

Рис. 1. Результаты капиллярной абсорбции.

1.1. Глубина карбонизации

Карбонизация – это процесс превращения Ca(OH)2 в CaCO3. Обычно карбонизация не оказывает существенного влияния на прочность на сжатие, но процессы карбонизации вызывают усадку гидратированного цементного теста. Результаты практических испытаний глубины карбонизации для ТЭ различной плотности представлены на рис. 17 мм для FC низкой плотности) и наивысшим значением водоцементного отношения (В/Ц). Глубина карбонизации для медианных и высокоплотных ТК не превышала 6 мм — см. табл. 3.

3.

Рис. 2. Глубина карбонизации для ТЦ различной плотности. (а) Образец II средней плотности (3.6.) с высоким соотношением В/Ц: карбонизация 6 мм; (b) Образец IV(3.6.) низкой плотности с высоким соотношением В/Ц: карбонизация 10 мм; (в) Образец средней плотности I-IV (21,6): карбонизация 2-4 мм.

1.2. Морозостойкость

Анализируя экспериментальные данные, можно отметить, что установлена зависимость между водопоглощением, глубиной карбонизации и прочностью на сжатие. Результаты показывают низкое значение морозостойкости серийно выпускаемого газосиликатного бетона на 10 циклов (см. рис.3б,г). Это можно объяснить чрезвычайно высокой открытой пористостью и недостаточным количеством закрытых (запасных) пор. ТК при одинаковой плотности показывают более высокую морозостойкость на величину 25 циклов (в 2,5 раза больше). Наивысший результат по морозостойкости имеют образцы ТЭ высокой плотности с микрокремнеземом и углеродными волокнами. Повреждений после 76, 100 циклов не наблюдалось, а умеренное поверхностное окалинообразование <1500 г/м2 после 130 циклов, таким образом, морозостойкость можно оценить как 100 циклов, что сравнимо с обычным бетоном. Следует отметить, что эти же образцы имеют максимальные значения прочности на сжатие и наименьшие значения капиллярного поглощения воды. Медиана плотности FC имеет средние значения морозостойкости (образцы на рис. 3а). Можно сделать вывод, что самые высокие значения морозостойкости соответствуют более низким значениям водоцементного отношения (В/Ц) и наивысшим значениям прочности и плотности.

Следует отметить, что эти же образцы имеют максимальные значения прочности на сжатие и наименьшие значения капиллярного поглощения воды. Медиана плотности FC имеет средние значения морозостойкости (образцы на рис. 3а). Можно сделать вывод, что самые высокие значения морозостойкости соответствуют более низким значениям водоцементного отношения (В/Ц) и наивысшим значениям прочности и плотности.

Рис. 3. (а) FC I-IV(3.6), полученный в турбулентном смесителе после 40 циклов; (б) Газосиликатный бетон после 10 циклов; (в) ТЭ, полученный в турбулентном смесителе после 76 и 130 циклов; (г) Газосиликатный бетон после 16 циклов.

1.3. Плотность корреляции — Прочность на сжатие

С учетом результатов прочности и плотности построена соответствующая диаграмма корреляции для различных составов ТЭ, выпускаемых в промышленности и в лаборатории (см. рис.4). Получено соотношение, близкое к параболическому. Авторы предлагают считать эффективными составы, расположенные выше усредненных кривых, и считать неэффективными композиции, расположенные ниже усредненных кривых.

Следовательно, смешанные составы REF, SF, SF/C и PB400 можно считать эффективными (высокоэффективными), а составы выше кривой – неэффективными.

Поэтому при дальнейшем развитии технологии ТЭ следует сосредоточить внимание на использовании турбулентных смесителей с кавитационным эффектом и одновременном использовании реактивных пуццолановых добавок, снижающих усадку компонентов и других возможных улучшающих компонентов, таких как углеродные нанотрубки [12, 8 ]. Что касается процесса смешения, то смешение с эффектом кавитации позволяет добиться более однородной смеси и разрушает агломерированные частицы цемента и микрокремнезема.

Плотность, кг/м3

♦ Промышленный турбулентно-авиационный смеситель ■ Лабораторный кавитационный смеситель ▲ Технология предварительного вспенивания, тихоходный смеситель Мощность (Промышленный турбулентно-авиационный смеситель)

Рис. 4. Зависимость плотность — прочность на сжатие.

Можно считать, что ТЭ лабораторного изготовления на турбулентно-кавитационном смесителе скорее похожи на высокоэффективные ТЭ (они находятся выше линии корреляции). Объясняется, что более высокая прочность на сжатие соответствует одному диапазону плотности или аналогичная прочность на сжатие может быть достигнута при более низкой плотности. Следовательно, будут улучшены разрывные тепловые свойства.

Объясняется, что более высокая прочность на сжатие соответствует одному диапазону плотности или аналогичная прочность на сжатие может быть достигнута при более низкой плотности. Следовательно, будут улучшены разрывные тепловые свойства.

4. Выводы

Долговечность ТЭ следует рассматривать как важную проблему, особенно в условиях влажного и холодного климата. Основными составляющими долговечности являются механическая прочность, водопоглощение и морозостойкость. Также следует принимать во внимание усадку (включая усадку при карбонизации). Низкая плотность и высокая открытая пористость материала ускоряют процессы карбонизации. Возможная усадка, вызванная карбонизацией, также увеличивает риск растрескивания и потери прочности.

Применение пуццолановых добавок и технологии турбулентного смешения (с эффектом кавитации) позволяет изготавливать более водостойкие и прочные ТЭ. Это объясняется микроструктурой с преобладанием закрытой пористости.

Промышленный газосиликатный бетон низкой плотности имеет наименьшую стойкость (10 циклов), а ФС, изготовленный в турбулентном смесителе, имеет морозостойкость 100 циклов, что сравнимо с обычным бетоном.

Применение высокоэффективных ТЭ с повышенной износостойкостью увеличивает срок эксплуатации и продолжительность жизненного цикла. Таким образом будет достигнуто рациональное использование природных ресурсов и минимизация потребления энергии в течение жизненного цикла здания, следовательно, материал станет более экологичным.

Ссылки

[1] K. Ramamurthy, E.K. Kunhanandan Nambiar, and G. Indu Siva Ranjani, Классификация исследований свойств пенобетона, Cem. Конкр. Композиции 31 (2009) 338-396.

[2] Ю. Х. М. Амран, Н. Фарзадния и А. А. Абанг Али, Свойства и применение пенобетона; обзор, Constr. Строить. Матер. 101 (2015) 990-1005.

[3] К. Руивен, Свойства высокопрочного пенобетона, Магистерская диссертация. №: 3751, Национальный университет Сингапура (NUS), Сингапур, 2004 г.

[4] Ф. Зулкарнайн и М. Рамли, Долговечность конструкции пенобетонной смеси с кремнеземным дымом для жилищного строительства, J. Mater. науч. англ. 5 (2011) 518-527.

[5] E. K.K. Nambiar and K. Ramamurthy, Характеристика пустот пенобетона, Cem. Конкр. Рез. 37 (2007) 221-230.

K.K. Nambiar and K. Ramamurthy, Характеристика пустот пенобетона, Cem. Конкр. Рез. 37 (2007) 221-230.

[6] K. Byun, H. Song, S. Park, and Y. Song, Разработка конструкционного легкого пенобетона с использованием полимерного пенообразователя, Icpic-98, 1998.

[7] J. Keriené, M. Клигис, А. Лаукайтис, Г. Яковлев, А. Спокаускас и М. Алекнявичюс, Влияние добавки многостенных углеродных нанотрубок на свойства неавтоклавных и автоклавных газобетонов, Constr. Строить. Матер. 49(2013) 527-535.

[8] Яковлев Г., Керине Ж., Гайлиус А., Жирниене И., Пенобетон на основе цемента, армированный углеродными нанотрубками, Материалы. науч. 12 (2006) 147-151.

[9] Позняк О., Мельник А. Неавтоклавный газобетон на модифицированном вяжущем с добавками вяжущих материалов 13 (2014) 127-134.

[10] E.K.K. Nambiar и K. Ramamurthy, Модели, связывающие состав смеси с плотностью и прочностью пенобетона с использованием методологии поверхности отклика, Cem. Конкр. Композиции 28 (2006) 752-760.

Цена оборудования по производству газобетона намного выше, чем у первого.

Цена оборудования по производству газобетона намного выше, чем у первого.