Что лучше газосиликат или пенобетон: Газосиликат или пенобетон — отличия и что выбрать для строительства дома

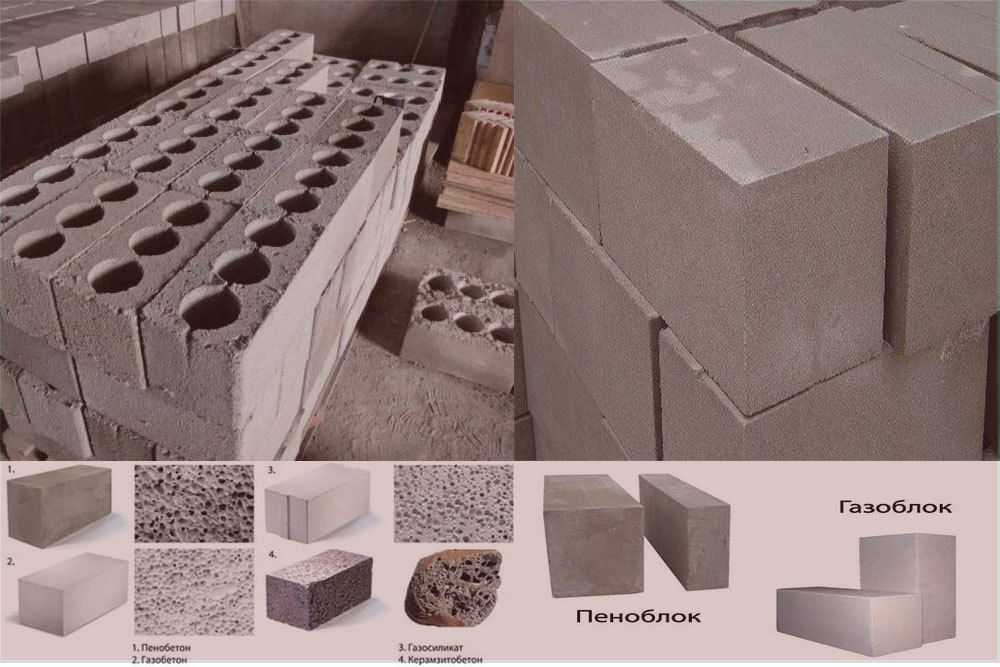

Пенобетон. Газобетон. Газосиликат. Или кто же из них пеноблоки?

Пенобетон (foam concrete) является одним из наиболее популярных строительных материалов, который известен как хороший утеплитель, и в то же время, пенобетон является удобным конструктивным элементом для строительства невысоких зданий. Тех, кого волнуют экологические свойства строительных материалов, можем сразу успокоить: пенобетон является экологически чистым, не содержащим вредных, химических веществ, материалом. Пенобетон изготавливают из цемента, который сам по себе является органическим веществом.

Видео: Пенобетон или газобетон? О торговле иллюзиями на рынке. Что лучше? Газобетон или пенобетон?

Если вспомнить другие незаменимые качества, то следует отметить, что пенобетон обладает высокой влагостойкостью. Он очень долговечен – при разумной эксплуатации помещения, и на протяжении лет, его прочность будет только увеличиваться.

Он очень долговечен – при разумной эксплуатации помещения, и на протяжении лет, его прочность будет только увеличиваться.

Для тех, кто любит летом прохладу, а зимой – теплые комнаты, пенобетон подойдёт, несомненно: его отличает низкая теплопроводность. Такой же теплопроводностью обладает всем известный пенополистирол, однако, он может подвергаться объеданию грызунами, а пенобетон защищен от этого. Пенобетон является монолитным материалом, который позволяет заполнить все пространство, не оставляя каких-либо щелей. Однако, в доме нет духоты, потому что пенобетон не нарушает естественной вентиляции. Кроме всего прочего, пенобетон не является легковоспламеняющимся материалом, и по стоимости вполне доступен большинству населения. Пенобетон позволяет работать быстро и без особых сложностей!

В промышленном и индивидуальном строительстве широко применяются три разновидности так называемых ячеистых бетонов, отличающиеся друг от друга как исходными компонентами, так и технологией производства и как следствие — эксплуатационными свойствами.

В пено- и газобетоне вяжущим является цемент, поэтому эти материалы и называются бетонами. В газосиликате вяжущим является известь, по большому счету газосиликатный блок – это пористый силикатный кирпич. Приставки пено- и газо- определяют метод порообразования. Если в цементнопесчанный раствор добавить пену и перемешать до получения однородной пористой массы, то мы получим пенобетон.

В газобетоне и газосиликате порообразование происходит за счет химической реакции выделения водорода при реакции алюминия и щелочи. В раствор добавляется сначала едкий натр, а затем алюминиевая пудра (в случае с газосиликатом едкий натр добавлять не нужно, так как раствор и так делается на основе негашеной извести представляющей из себя концентрированную щелочь). В результате химической реакции на месте каждой частички алюминия образуется пузырек водорода – материал становится пористым.

Цементный камень набирает прочность в естественных условиях. А вот для того чтобы из известкового раствора получить силикат его необходимо обработать в автоклаве (большой пароварке позволяющей оставаться воде жидкой при температуре 160 градусов).

Как выше уже говорилось именно исходными компонентами и технологией производства определяются эксплуатационные характеристики этих материалов.

Бетон воду «любит»(во влажном состоянии набирает прочность), известь воды боится (при намокании увеличивается в объеме, что может привести к разрушению структуры материала). Пена дает закрытые поры, а в газобетоне и газосиликате структура пор открытая (это как поролон и пенопласт — один воду впитывает, другой нет), и т. д. При одинаковой плотности самым прочным будет газосиликат, далее идет газобетон и замыкает список пенобетон. По экологичности пенобетону конкурентов нет.

Ячеистые бетоны благодаря структуре содержащей воздух обладает отличными звукоизолирующими и теплоизолирующими свойствами, превосходящими большинство других строительных материалов. Несмотря на значительное содержание воздуха в материале и пенобетон, и газобетон и газосиликат обладают достаточно высокой прочностью.

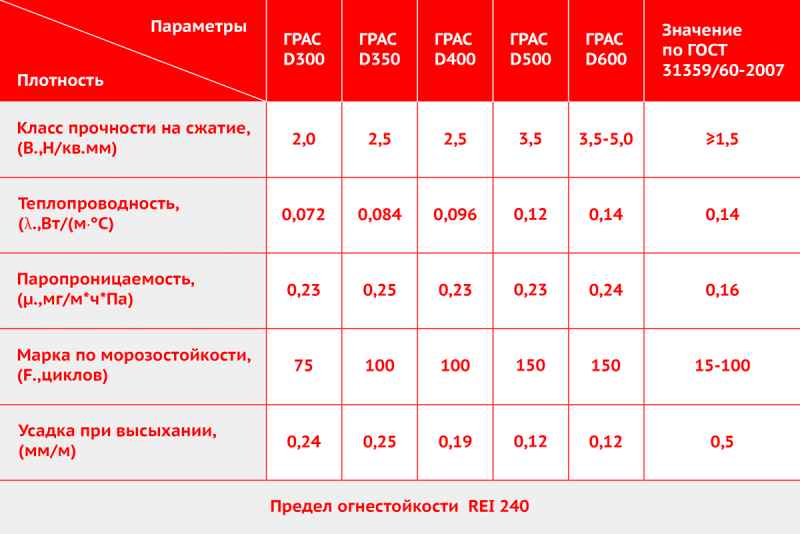

Прочность ячеистого бетона напрямую зависит от его плотности, определяемой соотношением количеством пор. Таким образом, можно регулировать плотность и, соответственно, вес блоков при изготовлении. Для теплоизоляции применяется пенобетон с плотностью от 400 до 500 килограммов на кубометр. Такой бетон не используется для строительства несущих стен, но отлично подходит для ограждающих конструкций с функцией теплоизоляции. Несущие стены и монолитные конструкции изготавливаются из более плотного конструкционного пенобетона.

Таким образом, можно регулировать плотность и, соответственно, вес блоков при изготовлении. Для теплоизоляции применяется пенобетон с плотностью от 400 до 500 килограммов на кубометр. Такой бетон не используется для строительства несущих стен, но отлично подходит для ограждающих конструкций с функцией теплоизоляции. Несущие стены и монолитные конструкции изготавливаются из более плотного конструкционного пенобетона.

По плотности пенобетонные блоки достаточно близки к древесине. Их без особых усилий можно резать обычной ручной пилой, при этом материал сохраняет прочность. Из пенобетона также изготавливаются различные штучные изделия.

И пенобетон, и газобетон и газосиликат обладают своими достоинствами, поэтому выбор материала зависит от условий эксплуатации и от ваших предпочтений. Нет материала, который бы был лучше других. Есть материалы с различными свойствами. Выберите, что важнее именно вам и выбор материала перестанет быть проблемой.

Пенобетон в строительстве

Что такое пеноблок? Простыми словами – это камень с пузырьками. Технология их изготовления проста до безобразия: жидкий бетон вспенивают, и когда он застывает образуется пенобетон, либо газобетон. Пенобетон обладает многими удивительными свойствами.

Технология их изготовления проста до безобразия: жидкий бетон вспенивают, и когда он застывает образуется пенобетон, либо газобетон. Пенобетон обладает многими удивительными свойствами.

1) Он легко принимает любую форму даже с помощью ручной пилы. Их можно обрабатывать фрезеровочным станком, строгать, сверлить. Поэтому из пеноблоков можно создавать сложные геометрические сооружения, такие как арки, разные эркеры, а так же безукоризненно ровные фронтоны, которые подходят под любую крышу.

2) Из-за их конструкции и щелей, не более 2-3 мм, создается особый микроклимат, который уменьшает количество теплоты, уходящей наружу на 20-30%. Летом же образуется благоприятный микроклимат за счет впитывания и отдачи влаги.

3) За счет их легкости физической и легкости работы с ними, сооружение домов из пеноблоков является не роскошью, а удачной покупкой за небольшие деньги. Они легко монтируются, их легко класть за счет точных размеров, погрешность в которых составляет около 1 мм).

4) За счет того, что это камень, пенобетон не горит. И, в отличии от кирпича, который при сильном нагревании теряет свою стойкость, пенобетон всегда остается стойким и крепким при любых температурах.

И, в отличии от кирпича, который при сильном нагревании теряет свою стойкость, пенобетон всегда остается стойким и крепким при любых температурах.

5) Особо важное свойство пенобетона заключается в хорошей звукоизоляции. Она в 2! раза сильнее, чем у кирпича. Это делает проживание в доме из пенобетона комфортным и приятным.

Но при всех этих качествах пенобетон имеет один недостаток – его внешний вид. С внешней стороны это легко устраняется наружной отделкой. Внутри же его штукатурят (после чего покрывают гидрофобным составом), либо облицовывают кирпичом или виниловым сайдингом.

В целом, пенобетон – отличный выбор. Он пожаростойкий, легкий в монтаже, звукоизоляционный; его полезные свойства можно перечислять еще долго. Если хочется быстро, качественно и дешево построить шикарный коттедж, то пенобетон – ваш выбор.

P.S. Приведенные сравнительные характеристики касаются только качественно выполненных строительных материалов. В жизни зачастую может получаться некачественный газосиликат менее прочный, чем пенобетон или некачественный пенобетон менее экологичный, чем газосиликат.

Пеноблоки или газосиликатные блоки что лучше для строительства дома?

Из широкого ассортимента современных стройматериалов иногда трудно выбрать что-то конкретное. Газосиликат или пенобетон — что лучше помогут определить их сравнительные характеристики. Основных критериев не так уж и много, зато от данных показателей зависит, каким в итоге получиться дом.

При выборе между пенобетоном и газосиликатом особое внимание уделите на их характеристики.

Конечно, дом должен быть таким, чтоб самому владельцу в нем было комфортно находиться. Стены должны удерживать теплую температуру, а для посторонних уличных звуков служить препятствием, и это уже не говоря о безопасности с точки зрения экологии и возникновения пожара.

Вам может быть интересно: Все о климатических установках.

Пару слов о терминологии

Пенобетонные и газосиликатные блоки относятся к категории ячеистых бетонов. Легкий вес материала достигается за счет наличия воздушных ячеек.

Способы производства у газосиликата и пеноблока различны, что приводит и к отличиям в характеристиках материала.

Схемы производства газосиликата и пенобетона.

Для производства пенобетонного блока используют бетонную смесь, в которую добавляют определенные компоненты, способствующие пенообразованию. Они могут быть органическими или синтетическими. Полученная смесь распределяется по заранее заготовленным формам, где в конечном счете затвердеет.

При изготовлении монолитного материала формы не используются. Вместо них предназначена опалубка. Как только смесь застынет, конструкцию демонтируют.

Если говорить об автоклавном газосиликатном блоке, то для их изготовления требуются производственные условия. Основными компонентами в этом случае выступают цемент, вода, гипс и известь. Чтобы произошел химический процесс, необходим такой компонент, как алюминиевая пудра.

Чтобы произошел химический процесс, необходим такой компонент, как алюминиевая пудра.

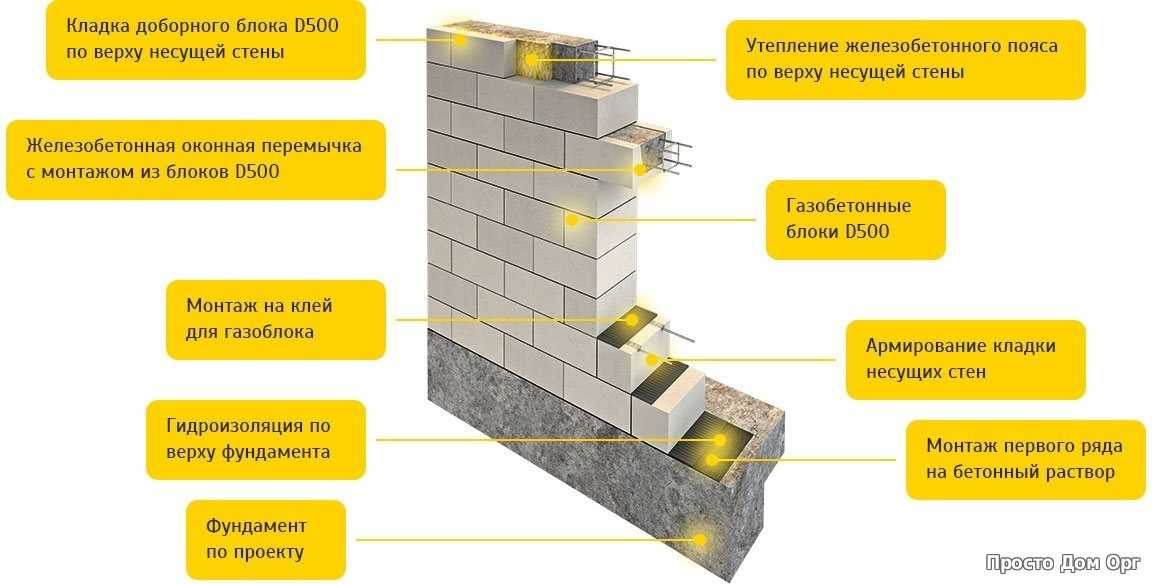

Когда полученный раствор застынет, его делят на отдельные блоки при помощи струны. Кстати, такая разделка способствует тому, что когда из материала возводится дом, размер шва настолько минимален, что холодных мостиков не образуется.

Способ производства — основное отличие газосиликатного блока от пеноблока. Данный момент влияет и на другие характеристики.

Вернуться к оглавлению

Пеноблоки или газосиликатные, что же лучше?

Госстандарты в производстве данных материалов применяются одинаковые. Но при этом блоки получаются разными.

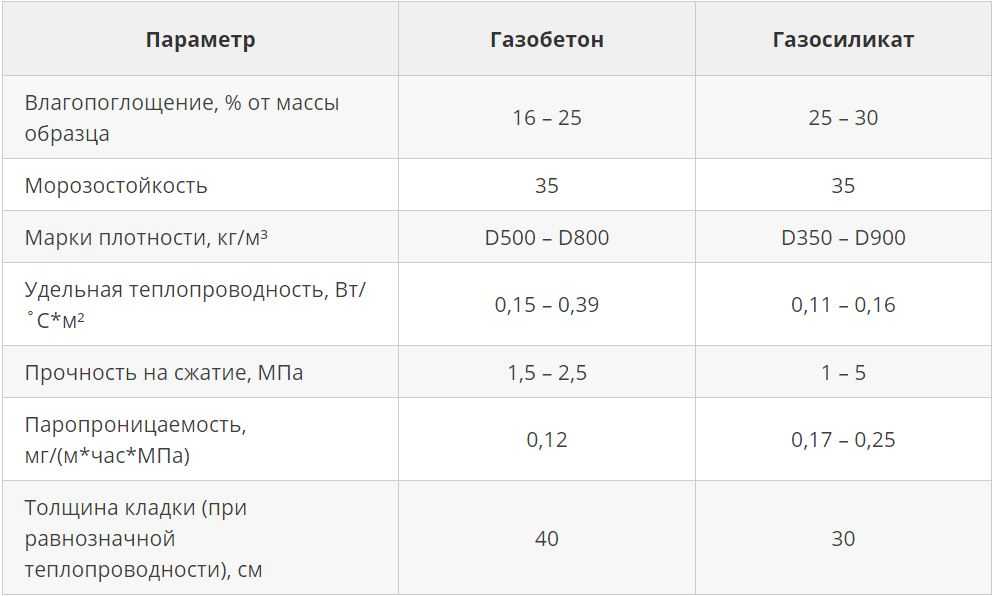

Сравнение газосиликата и пенобетона.

- Морозостойкость и влагопоглощение. Газосиликатные блоки имеют свойство хорошо впитывать воду, в то время как пенобетон более стоек к воздействию влаги, поэтому в холодное время года первый материал значительно уступает второму. Этот момент влияет на финишную отделку стен дома. Для газосиликата лучше выбирать материал понадежней.

- Прочность. В зависимости от марки материала, и тот и другой имеют плотность от 300 до 1200 кг\м³. Но если сравнить пенобетонные блоки с газосиликатными, то последние значительно лучше. Эта характеристика прямо пропорциональна качеству добавляемого пенообразователя. Для действительно качественного пенобетона нужен высокопробный компонент, стоимость которого далеко не маленькая. Поэтому его часто заменяют более дешевыми аналогами, что, соответственно, влияет на качество. По этому же параметру прочность газосиликатного блока будет выше и стабильней.

- Безопасность для здоровья. Во время изготовления газосиликата происходит взаимодействие между алюминиевой пудрой и известью, а как результат образуется водород. Но данный газ является полностью безопасным и для человека, и для окружающей среды. В процессе образования воздушных пузырьков у пеноблока, они получают «оболочку». Белковые и искусственные добавки, провоцирующие вспенивание материала, также безопасны.

Поэтому в выборе по характеристике экологичности пеноблоков или газосиликатных материалов особой разницы нет.

Поэтому в выборе по характеристике экологичности пеноблоков или газосиликатных материалов особой разницы нет. - Уровень усадки. Пенобетонные блоки имеют показатель в усадке 1-3 мм\м, что нередко провоцирует образование трещин на поверхности стен. В то же время усадка газосиликатного материала не превышает 0,5мм\м. Поэтому во втором случае стены таких домов практически никогда не трескаются.

- Теплопроводность. На данную характеристику влияет наличие воздушных пузырьков в структуре — чем их меньше, тем ниже теплоизоляция. Соответственно, вспоминая технологию производства материалов, станет ясно, что пенобетонные блоки более теплые, нежели газосиликатные, так как последние плотнее. Этот момент является ключевым в постройке стенок, особенно несущих. Пеноблок не имеет достаточной прочности для создания несущих перегородок. Поэтому для этих целей используют газосиликатные блоки, правда, расход их будет увеличен, из-за того что приходится компенсировать низкую теплопроводность путем утолщения стен.

Вернуться к оглавлению

Дополнительные характеризующие факторы

Достоинства пенобетона.

- Пожаробезопасность. Оба материала имеют отличные характеристики касательно открытого огня, даже несмотря на наличие природных компонентов в своей структуре.

- Размеры. Следует вспомнить, что производство газосиликатного блока идет на заводах. Это обуславливает стандартные размеры материалов, в то время как пенобетон можно производить и собственноручно. А это уже дает определенную свободу действий.Данный момент значительно может повлиять на расход как самого материала, так и сопутствующего ему дополнительного расхода, например, связующего раствора. Но тут каждый выбирает сам, что ему удобней — получить уже готовый продукт или тратить время на изготовление своего.

- Цена.

Газосиликатные блоки изготавливаются по технологии, для которой необходимо специализированное оборудование.

В то же время пеноблок изготовить намного проще.

В целом каждый из двух материалов имеет свои сильные и слабые стороны. Поэтому судить, что лучше, газосиликатные или пенобетонные блоки, достаточно затруднительно. Лучше всего ориентироваться по материалу в каждом случае отдельно, учитывая при этом все факторы, начиная от климатической зоны постройки и заканчивая назначением дома.

АВС в производстве строительных материалов

Весьма перспективно использование АВС в производстве различных строительных материалов, таких как наномодифицированный бетон, мелкодисперсный цемент, особопрочный силекс-кирпич и др.

Устройство вихревого слоя, или АВС-100, прошло испытания на различных промышленных объектах. Практика показывает, что АВС эффективно заменяет такие устройства, как шаровые, вибрационные, молотковые мельницы, различные измельчители и диспергаторы. Установки АВС используются в качестве реакторов, смесителей и т. д.

Применение в производстве керамзита

Керамзит.

В процессе производства керамзита глину гомогенизируют и измельчают в смесителях, вальцовых мельницах и т.п. Однако эти устройства не обеспечивают качественного измельчения, отсюда низкая прочность керамзита. Из-за отсутствия измельчения и гомогенизации даже 3% углеродистых включений в хорошо вспененной низкоплавкой глине делают ее непригодной, образующийся керамзит теряет прочность или распадается при хранении из-за гидратации СаО. Наше решение проблемы — Vortex Layer Deivce.

Перепесчаные глины с содержанием свободного SiO2 до 10-30% также малопригодны для производства керамзита.

Таблица 1

для производства керамзита

| Exp No | Продолжительность обработки сырья и АВС | Керамзит механические свойства | |||||

| Обработка шихты в АВС | Шихта смешанная без АВС | ||||||

| Объемная масса, γ, г/см3 | Прочность на сдвиг σs*10-5, Па | Отношение прочности к весу | Объемный вес, γ, г/см3 | Прочность на сдвиг τs*10-5, Па | Отношение прочности к весу | ||

| 1 | Глина с 26 % свободного SiO2 (30-секундная обработка шликера) | 0,24 | 2,25 | 10,3 | 0,38 | 1,60 | 5,1 |

| 2 | То же с содержанием свободного SiO2 41 % (30-секундная обработка бланка) | 0,34 | 2,45 | 7,8 | 0,84 | 3,24 | 4,1 |

| 3 | Монотермит (7-минутная сухая обработка) | 0,85 | 29,4 | 36 | 1,6 | 9,81 | 6,5 |

| 4 | Глина 50%, угольный пепел 50% (7 минут сухой обработки) | 0,57 | 10,7 | 18 | 0,58 | 1,32 | 8,4 |

| 5 | То же с опудриванием сырья каолином (7-минутная сухая обработка) | 0,74 | 27,9 | 32,0 | |||

Переработка глинистого шлама из глины, содержащей до 40% диоксида кремния, привела к двукратному уменьшению массы керамзита с одновременным увеличением прочности (удельная прочность керамзита, обработанного АВС, почти в два раза выше, чем у обычной шихты). Резкое улучшение свойств керамзита, очевидно, является активацией кварцевого песка за счет образования активных центров – свободных радикалов, образующихся в результате разрыва силоксановой связи Si–O аналогично диспергированию SiO2 в дезинтеграторах при высоких оборотах ротора.

Резкое улучшение свойств керамзита, очевидно, является активацией кварцевого песка за счет образования активных центров – свободных радикалов, образующихся в результате разрыва силоксановой связи Si–O аналогично диспергированию SiO2 в дезинтеграторах при высоких оборотах ротора.

Активация SiO2 заставляет диоксид кремния активно участвовать в образовании силикатов и стекла. После обжига керамзита в гранулах отсутствуют крупные частицы SiO2 (точки напряжений). Присутствие SiO2 в стекле повышает прочность и термостойкость.

Сухая обработка сырья в вихревом слое достаточно эффективна. Так, в результате монотермитной обработки был получен легкий огнеупорный наполнитель с вдвое меньшим удельным весом и в три раза большей прочностью по сравнению с контрольными образцами (опыт 3, табл. 1). Это было достигнуто путем сухой обработки многокомпонентной шихты с содержанием в вихревом слое до 50 % огарков тепловых установок (опыты 4 и 5).

На примерах показано, что применение АВС весьма перспективно для получения керамзита из перепескоструенного материала с высоким содержанием углерода, для получения керамзита повышенной прочности и термостойкости, высококачественных наполнителей из шихты с отходом до 50%, таких как как угольный пепел.

Производство пенобетона

Пенобетон получают путем схватывания смеси вяжущего, воды и кремнеземистого заполнителя, вспененной пенообразователем. Наиболее часто используемым пенообразователем является алюминиевая пудра, выделяющая водород при реакции водного раствора гидроксида натрия.

Известно, что качество пенобетона повышается с уменьшением размера пор и повышением однородности. Для этого алюминиевый порошок должен быть равномерно распределен в смеси. Кроме того, структура пенобетона определяется таким фактором, как наличие в смеси активного СаО.

Обычно приготовление пенообразователя заключается только в удалении парафиновой пленки с частиц алюминия путем смешивания их с водой и поверхностно-активными веществами и последующего перемешивания суспензии с полученной смесью. Из-за низкой эффективности перемешивающих устройств парафиновую пленку очень трудно удалить. Кроме того, частицы алюминия коагулируют, что приводит к концентрированному газовыделению в смеси, кавернам и трещинам. Из-за недостаточного газовыделения при производстве газосиликата смесь необходимо сочетать с известью до 25 %. Необходимость дополнительной извести диктуется также требованием получения за счет гидратации достаточной прочности бетона для сохранения его пенообразования. Использование АВС при приготовлении алюминиевых суспензий в производстве газосиликата позволяет полностью исключить коагуляцию частиц алюминия, повышая их активность, газовыделение и гомогенность. Некоторые сравнительные данные по физико-химическим свойствам газосиликата, полученного из алюминиевой суспензии, приготовленной различными способами, приведены в табл. 2.

Из-за недостаточного газовыделения при производстве газосиликата смесь необходимо сочетать с известью до 25 %. Необходимость дополнительной извести диктуется также требованием получения за счет гидратации достаточной прочности бетона для сохранения его пенообразования. Использование АВС при приготовлении алюминиевых суспензий в производстве газосиликата позволяет полностью исключить коагуляцию частиц алюминия, повышая их активность, газовыделение и гомогенность. Некоторые сравнительные данные по физико-химическим свойствам газосиликата, полученного из алюминиевой суспензии, приготовленной различными способами, приведены в табл. 2.

Таблица 2

Физико-механические свойства газосиликата, полученного из алюминиевой суспензии, полученной различными способами

| Exp No | Условия приготовления суспензии | Производительность АВС-100, л/час | Механические свойства газосиликата | |||||

| АВС обработка | Обработка миксера | |||||||

| Удельный вес, γ, г/см3 | Прочность на сдвиг σs*10-5, Па | Отношение прочности к весу | Удельный вес, γ, г/см3 | Прочность на сдвиг τс*10-5, Па | Отношение прочности к весу | |||

| 1 | Алюминиевая пудра — 100% от расчетного количества | 120 | 385 377 414 | 18,7 10,3 11,8 | 2,56 1,47 1,41 | 396 419 438 | 15,2 79,5 10,8 | 2,03 0,92 1,14 |

| 2 | То же – 90% расчетной суммы | 950 | 386 427 375 | 14,5 15,2 12,3 | 1,85 1,70 1,80 | 437 — — | 14,1 — — | 1,51 — — |

Из таблицы видно, что при использовании алюминиевой суспензии, обработанной АВС, был получен газосиликат с прочностью на 10–30 % выше и отношением прочности к массе на 20–60 % выше, чем у контрольного образца (таблица 2, опыт 1).

Использование АВС позволило снизить расход пенообразователя на 10%, расход извести на 2%, не утяжеляя продукт. Наоборот, удельный вес уменьшился, а отношение прочности к весу увеличилось. По-видимому, качество пенобетона можно повысить путем обработки известково-песчаной или цементно-песчаной смеси в вихревом слое для активации SiO2 по аналогии с процессом при производстве керамзита.

Производство силекс-кирпича

Силекс-кирпич

Сырьем для производства силекс-кирпича являются кварцевый песок (92-95% сухой смеси) и известь (5-8%). Прочность кирпича напрямую связана с активацией SiO2 и равномерным распределением компонентов. Это делает АВС очень перспективным для обработки сухой смеси для активации компонентов. Для этого через вихревой слой установки АВС-100 просеивали известково-песчаную смесь. Интересно, что такая кратковременная обработка (частицы смеси проходили через вихревой слой за доли секунды) не приводила к измельчению песка и извести. О степени активации можно судить по изменению механических свойств кирпича, изготовленного из этой смеси.

О степени активации можно судить по изменению механических свойств кирпича, изготовленного из этой смеси.

| Условия обработки АВС | Прочность на сжатие σs*10-5, Па |

| Без обработки | 91,2 |

| Однократное просеивание через слой | 239,5 |

| Два просеивания | 324,5 |

| Три просеивания | 328,1 |

Как видно из данных, кратковременная обработка смеси увеличивает прочность силекса в 3,5 раза.

По-видимому, подобная обработка песчано-известковых, известково-зольных и известково-кремнеземных смесей приведет к столь же значительному улучшению механических свойств силикатных бетонов, широко применяемых в строительстве.

Использование композитной арматуры в производстве фибробетона

Серия: Atlantis Highlights in Material Science and Technology

Авторы

В. Н. Моргун, Л.В. Моргун, А.В. Виснап, Д.А. Вотрин, А.Ю. Богатина

Н. Моргун, Л.В. Моргун, А.В. Виснап, Д.А. Вотрин, А.Ю. Богатина

Автор, ответственный за переписку

В.Н. Morgun

Доступен в Интернете в августе 2019 г.

- DOI

- https://doi.org/10.2991/isees-19.2019.51Как использовать DOI?

- Ключевые слова

- фибропенобетон; армирование; рассредоточенное армирование; композитная арматура; адгезия; пористость; предел прочности при изгибе.

- Реферат

Повышение требований к прочности стеновых материалов на растяжение и изгиб при сохранении или снижении их средней плотности научно обосновано. Исследования показывают, что технология автоклавного газосиликата в настоящее время не позволяет достичь необходимого уровня свойств. Поэтому строительная отрасль практически не выпускает крупногабаритные изделия. Фибропенобетон – современный энергосберегающий строительный материал. Обладает универсальным набором положительных эксплуатационных свойств. Научно обоснована и экспериментально подтверждена возможность его использования при гибке элементов строительных конструкций.

С учетом современных достижений развития технологий производства композиционных материалов авторы предлагают рассмотреть возможность применения новых видов стержневой арматуры в гибких строительных конструкциях ограниченной несущей способности. Приведены результаты экспериментальной оценки прочности сцепления фибропенобетона со стержневой арматурой (металлической и композитной). Установлено положительное влияние композитной стержневой арматуры на величину ее сцепления с пеноволокном.

С учетом современных достижений развития технологий производства композиционных материалов авторы предлагают рассмотреть возможность применения новых видов стержневой арматуры в гибких строительных конструкциях ограниченной несущей способности. Приведены результаты экспериментальной оценки прочности сцепления фибропенобетона со стержневой арматурой (металлической и композитной). Установлено положительное влияние композитной стержневой арматуры на величину ее сцепления с пеноволокном.- Copyright

- © 2019, Авторы. Опубликовано Атлантис Пресс.

- Открытый доступ

- Это статья в открытом доступе, распространяемая по лицензии CC BY-NC (http://creativecommons.org/licenses/by-nc/4.0/).

Скачать статью (PDF)

- Название тома

- Материалы Международного симпозиума «Инженерия и науки о Земле: прикладные и фундаментальные исследования», посвященного 85-летию со дня рождения Г.И. Ибрагимов (ISEES 2019)

- Series

- Atlantis Highlights in Material Sciences and Technology

- Publication Date

- August 2019

- ISBN

- 978-94-6252-769-0

- ISSN

- 2590-3217

- DOI

- https: //doi.

Поэтому в выборе по характеристике экологичности пеноблоков или газосиликатных материалов особой разницы нет.

Поэтому в выборе по характеристике экологичности пеноблоков или газосиликатных материалов особой разницы нет.

С учетом современных достижений развития технологий производства композиционных материалов авторы предлагают рассмотреть возможность применения новых видов стержневой арматуры в гибких строительных конструкциях ограниченной несущей способности. Приведены результаты экспериментальной оценки прочности сцепления фибропенобетона со стержневой арматурой (металлической и композитной). Установлено положительное влияние композитной стержневой арматуры на величину ее сцепления с пеноволокном.

С учетом современных достижений развития технологий производства композиционных материалов авторы предлагают рассмотреть возможность применения новых видов стержневой арматуры в гибких строительных конструкциях ограниченной несущей способности. Приведены результаты экспериментальной оценки прочности сцепления фибропенобетона со стержневой арматурой (металлической и композитной). Установлено положительное влияние композитной стержневой арматуры на величину ее сцепления с пеноволокном.