Блоки опилки с цементом: изготовление вариантов для дома и бани своими руками, как называются виды под кирпич, отзывы

Строительные блоки из опилок и цемента ⋆ Ремонт

Главная » Своими руками » Строительство своими руками » Строительные блоки из опилок и цемента

Рубрика: Строительство своими рукамиАвтор: laspihills

Содержание

- Достоинства опилкобетона

- Основные компоненты блоков

- Размеры блоков из опилок и бетона

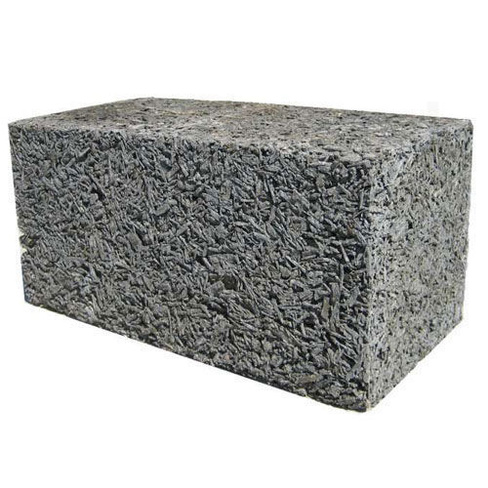

К использованию строительных блоков, выполненных из опилкобетона, прибегают при возведении частных домов, коттеджей и других построек. Они также активно применяются в качестве утеплителей. Благодаря высоким эксплуатационным свойствам материала исключается потребность в дополнительном усилении фундамента.

Преимущество использования строительных блоков из цемента и опилок состоит в следующем:- возможность применения при строительстве любых конструкций;- небольшой вес материала позволяет избавиться от необходимости установки сложно фундамента;- доступная цена;- длительный срок эксплуатации;- экологичность делает опилкобетон лучшим материалов для возведения зданий;- простота в использовании;- низкая звукопроницаемость.

Основные компоненты блоков

Главной составляющей материала являются опилки. Кроме того присутствуют вяжущие элементы (песок, вода и известь), от соотношения которых зависят свойства блоков. В случае уменьшения объема добавляемого песка сокращается плотность, и улучшаются теплоизоляционные качества, однако ухудшается прочность. При добавлении большего количества песка, кроме возрастания прочности происходит улучшение влагопронепроницаемости, а также морозостойкости, что позволяет предотвратить коррозионные процессы арматуры.

Размеры блоков из опилок и бетона

Стандартом параметры блоков не устанавливаются. Выбирают их в зависимости от ширины простенков, промежутков между углами сооружения и проемами, от метода укладки. Чтобы упростить процесс укладки блоков значений длины и ширины стен должны быть кратными размерам блоков. Как правило, толщину блоков принимают равной удвоенной толщине кирпича (140мм). Особенно рекомендуют применять этот метод при укладке красного обожженного кирпича. Опилкобетон отличается продолжительной сушкой, потому для ускорения этого процесса просверливают два или три отверстия.

Выбирают их в зависимости от ширины простенков, промежутков между углами сооружения и проемами, от метода укладки. Чтобы упростить процесс укладки блоков значений длины и ширины стен должны быть кратными размерам блоков. Как правило, толщину блоков принимают равной удвоенной толщине кирпича (140мм). Особенно рекомендуют применять этот метод при укладке красного обожженного кирпича. Опилкобетон отличается продолжительной сушкой, потому для ускорения этого процесса просверливают два или три отверстия.

Как сделать строительные блоки из опилок и цемента?

Процесс производства опилкобетона упрощается тем, что входящие в его состав компоненты не требует предварительной обработки и подготовки. Их можно приобрести в любом магазине стройматериалов. Потому приступать к работе можно уже на следующий день. Приготовление смеси требуемого объема является довольно трудоемким процессом, потому для смешивания рекомендуют пользоваться растворосмесителем. Изготовление блоков включает в себя следующие этапы.

- Высушенные опилки, просеянные через сито с ячейками размером 1х1см, смешивают с цементом и песком.

- В полученную смесь добавляют известняковое или глиняное тесто.

- После тщательного перемешивания разбавляют состав водой, постепенно вливая ее через лейку. Определить правильность приготовления смеси можно, сжав ее в кулаке. Если на комке останутся отпечатки пальцев, но влага будет отсутствовать, то компоненты смешаны в верных пропорциях.

- Подготовленные деревянные формы покрывают небольшим слоем опилок. Перед этим необходимо установить в формы пробки из дерева, предназначенные для получения отверстий в блоках.

- Смесью плотно покрывают форму, используя для утрамбовки специальную трамбовку.

- После завершения укладки смеси формы оставляют сохнуть на три дня. При этом прочность материала составит примерно 40 процентов от марочной прочности.

- Формы разбирают, а блоки оставляют еще на четыре дня для повышения их прочности, которая достигнет 70 процентов.

— оставлять зазоры между блоками при их укладке;- производить сушку на сквозняке для равномерного высыхания;- во время дождя блоки следует накрывать пленкой, если возможности переместить под навес нет.

Прочность в 90% блоки из опилок и цемента обретают спустя месяц, для достижения стопроцентной прочности необходимо подождать еще в течение трех месяцев. Убедиться в высоких прочностных свойствах материала, можно, бросив блок с высоты один метр. Сохранение его целостности будет доказательством качества.

Рейтинг

( Пока оценок нет )

0

Понравилась статья? Поделиться с друзьями:

Пропорция раствора из опилок, песка и цемента

Для утепления стен или пола необходимы опилки, ведь с ними легко заниматься стройкой. Они широко эксплуатируются для бетонных растворов с песком, а также можно добавить другие компоненты, которые необходимы вам.

Они широко эксплуатируются для бетонных растворов с песком, а также можно добавить другие компоненты, которые необходимы вам.

СодержаниеСвернуть

- Утепление опилками

- Стяжка

- Сколько цемента надо в арболит?

- Технология изготовления арболита

- Состав материалов для арболита

- Количество материала для формирования арболита

- Этапы изготовления

Пропорции раствора из опилок, песка и цемента употребляется для утепления и качественного покрытия пола. Также такой раствор подойдет для отделки стен, в результате чего они меньше пропускает холодный воздух в зимний период, а в летний наоборот, держат нормальную температуру помещения. Все отделочные работы происходят внутри.

Утепление опилками

Для сбережения теплоты в полу можно практиковать различные утепляющие виды материалов, ведь строительный рынок это позволяет. Но также не следует забывать о древесных опилках.

Конечно, они не используются в чистом виде, потому что быстро возгораются, и в большей степени они входят в состав смесей, блоков. Их применение наблюдается в составе из цемента, песка, чтобы грызун не смог повредить конструкцию.

Их применение наблюдается в составе из цемента, песка, чтобы грызун не смог повредить конструкцию.

Чтобы уменьшить расходы на утепление стен опилки замечательно подходят. Они служат в качестве надежного утепления, ведь замес для блока делать очень просто. Для него потребуется:

- 10 частей опилок;

- 1 часть цемента.

Вода нужна, чтобы получился комок, который не распадется, и во время нажатия будет выступать вода.

Стяжка

Пропорции раствора из цемента, песка и воды применяются для выравнивания пола. Высокое качество раствора непременно зависит от марки цемента. Благодаря этому, стяжка буде прочнее после затвердения.

Чтобы избежать усадки цемента, в него непременно добавляется песок. Для каждой марки цемента наблюдается индивидуальное соотношение воды и песка. Например:

- берем цемент марки 400, в него добавляем песок с расчетом 1:4 в некоторых случаях 1:3 или 1:6.

- если цемент марки 500, то соотношение будет 1:5. В этом случая если цемента больше, то прочность еще выше.

Вода добавляется понемногу, ведь она будет лишней и уменьшит долговечность бетона. Также существует некое мнение, если в раствор добавляется небольшое количество моющего средства, то он получается более пластичным.

На строительном рынке можно найти отечественный пластификатор, который используется для раствора, вместо моющего средства или порошка.

Таблица для каждого вида бетона в зависимости от марки.

| Марка бетона | ||||||

| М100 | М150 | М200 | М250 | М350 | М400 | |

| Марка цемента | 200 | 300 | 400 | 400 | 400 | 500 |

| Расход цемента кг/м3 | 200-240 | 215-240 | 240-310 | 270-340 | 310-390 | 250-440 |

Правильная пропорция из песка, цемента, воды приводит к образованию бетона высокого качества, или цементного раствора, который изготавливают как на стройках, так и домашних условиях.

Сколько цемента надо в арболит?

К высококачественным материалам относят арболит (опилкобетон), его можно употреблять для формирования стен всякого помещения. В состав арболита входит известь, песок, цемент и древесные опилки. Только в определенном соотношении. Благодаря такому составу материалов он начисляет большое количество преимуществ и является популярным при возведении жилищных помещений. А вот, сколько класть цемента в арболит, сейчас детально рассмотрим!

дом из такого материала будет очень теплый

Технология изготовления арболита

Такой материал, как арболит несложно сделать самостоятельно на своем участке. Для этого понадобится инвентарь:

- бетономешалка;

А также понадобятся:

- древесные опилки;

- цемент;

- известь или глина;

- песок.

Состав материалов для арболита

Так как арболит относится к опилкобетону, тогда становится понятно, что он включает в свой состав цемент разных марок. А также чтобы повысить прочность материала арболита, применяют цемент даже с лучшими характеристиками.

А также чтобы повысить прочность материала арболита, применяют цемент даже с лучшими характеристиками.

К бетону добавляют стружку и опилки. Когда такого материала недостаточно, тогда наполняют отходами от хвои, листвы либо коры, только в концентрации не выше пяти процентов от всего состава наполнителя.

Количество материала для формирования арболита

Готовая форма арболита должна быть с параметрами 5×25 мм. Для этого весь органический состав пропускают на дробилку. Дальше такой дробленый состав добавляется в смесь цемента.

Предварительно на заводах для нейтрализации сахара в органику добавляют особые химические вещества. Это связано с тем, что сахар ухудшает прочность арболита и его обязательно надо удалить.

Этапы изготовления

- Просеивание опилок ситом с ячейками − 1×1 см.

- Помещение в бетономешалку опилок и песка.

- Перемешивается в бетономешалке состав.

- А сколько цемента надо в арболит, определяется по его марке, додается вместе с известью.

- Перемешивается в бетономешалке.

- Заливается состав в формы по 15 см каждый слой.

В течение 3 месяцев арболит становится прочным.

Итак, сколько цемента в арболите:

- в 5 марке арболита имеется 1/М 400 цемента;

- в 10 марке арболита имеется 1/М 400 цемента;

- в 15 марке арболита имеется 1/М 400 цемента;

- в 25 марке арболита имеется 1/М 400 цемента.

Если есть нужное количества цемента, создается материал легкого состава с прочностью 400-850 кг/м 2 и обладает огнестойкостью при температуре 1000 С.

Патент США на способ изготовления легких цементных блоков Патент (Патент № 5,569,426, выдан 29 октября 1996 г.)

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к цементным блокам, а именно к легким цементным блокам, содержащим опилки, песок. цемент и способ его получения.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Цементные блоки широко используются в строительной отрасли. Поскольку цемент является тяжелым веществом, желательно сделать цементные блоки более легкими для простоты использования и предотвращения травм рабочих при подъеме блоков.

Поскольку цемент является тяжелым веществом, желательно сделать цементные блоки более легкими для простоты использования и предотвращения травм рабочих при подъеме блоков.

В предшествующем уровне техники были предложены различные способы формирования легких цементных блоков с использованием опилок в качестве компонента. Однако добавление опилок имеет тенденцию мешать схватыванию цемента, поскольку опилки имеют тенденцию поглощать воду из смеси. Наличие опилок ослабляет связи в цементе и часто сокращает время схватывания блоков. Опилки также снижают прочность цементных блоков и повышают горючесть.

Методы формирования легких цементных блоков включают добавление ряда других веществ в цементно-опилочную смесь, таких как квасцы, известь, асбест, железные стержни, оксихлорид кальция и гидроксид натрия. Продукты, произведенные этими методами, сложны и дороги, что ограничивает коммерческие продажи.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Недостатки предшествующего уровня техники могут быть преодолены путем разработки способа производства легкого цементного блока, состоящего из опилок, цемента и воды, который является прочным и по существу негорючим, путем регулирования относительного содержания влаги в смеси при формировании цементных блоков.

Способ изготовления облегченных цементных блоков включает смешивание трех объемных частей опилок с водой с образованием первой смеси, имеющей относительную влажность в диапазоне от 40% до 44%, предпочтительно 42%, добавление одной объемной части песка к первую смесь для получения второй смеси, смешивание второй смеси с водой до тех пор, пока относительное содержание влаги во второй смеси не будет в диапазоне от 40% до 44%, предпочтительно 42%, добавление одной объемной части цемента во вторую смесь для образования третью смесь, смешивание третьей смеси с водой до относительного содержания влаги в диапазоне от 40% до 44%, предпочтительно 42%, и формирование блока из третьей смеси.

При изготовлении блоков относительная влажность опилок и опилочно-песчаной смеси достаточна для того, чтобы песчинки прилипали к опилкам. Относительная влажность опилок и опильно-песчаной смеси также достаточна для предотвращения растрескивания полученных блоков, но не настолько, чтобы вымыть песчинки из смеси при приготовлении блоков.

В одном варианте осуществления изобретения способ получения полученной смеси и формирования из полученной смеси легкого цементного блока включает этапы смешивания опилок в диапазоне от 30% до 70%, предпочтительно 60%, по объему полученную смесь с водой для получения первой смеси, имеющей относительное содержание влаги в диапазоне от 40% до 44%, добавление песка в диапазоне от 10% до 40% по объему полученной смеси для образования второй смеси, смешивание второй смесь с водой до относительной влажности в диапазоне от 40% до 44%, добавление цемента со второй смесью в диапазоне от 10% до 40% по объему к полученной смеси для образования третьей смеси, перемешивание третьей смеси водой до тех пор, пока относительное содержание влаги не будет находиться в диапазоне от 40% до 44%, с образованием полученной смеси и формированием полученной смеси в виде блока. В смесь опилок, песка и цемента можно также добавить мыло, чтобы облегчить извлечение блоков из форм. Во время формования блоки вибрируют и уплотняются, так что получаются однородные блоки.

Полученные блоки состоят из 3 частей опилок, 1 части песка и 1 части цемента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой блок-схему способа разделения опилок до относительно однородной плотности, используемого при формировании цементного блока по настоящему изобретению;

РИС. 2 представляет собой вид в перспективе цементного блока по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВАРИАНТА

В предпочтительном варианте примерно три кубических фута опилок помещают в лопастной смеситель. Лопасть вращается внутри миксера, чтобы смешать компоненты. Опилки предпочтительно представляют собой продукт из мягкой древесины, такой как сосна или ель. Не следует использовать твердую древесину, потому что лиственная древесина не впитывает воду достаточно быстро для эффективного производства цементных блоков. Было обнаружено, что размер частиц опилок диаметром 0,02–0,5 дюйма (0,5–12 мм) является наиболее эффективным при изготовлении блоков. Частицы большего размера плохо скрепляются при изготовлении и часто выпадают из блоков после высыхания.

Частицы большего размера плохо скрепляются при изготовлении и часто выпадают из блоков после высыхания.

Необработанные опилки транспортируются в объемные ящики в соответствии с процессом, показанным на блок-схеме на фиг. 1. Опилки помещаются в ящик для хранения 10 и транспортируются в бункер 14 по конвейерной ленте 12. Опилки проходят через бункер 14 и распределяются в ящики 16 заданного объема. Разделение опилок вышеуказанным способом позволяет получать опилки относительно однородной плотности. для использования при формировании легких цементных блоков по настоящему изобретению.

Воду добавляют к опилкам в смесителе до тех пор, пока содержание влаги в первой смеси опилок и воды не будет в диапазоне от 40% до 44%, предпочтительно 42%. Содержание влаги контролируется датчиком влажности, таким как MIX-MIZER.TM. Поддерживая содержание влаги в этом диапазоне, опилки не пропитываются водой до уровня, при котором из древесины извлекаются натуральные сахара.

Когда влажность опилок достигает желаемого уровня, в смеситель добавляется около одного кубического фута песка, образуя вторую смесь опилок и песка. Используемый тип песка предпочтительно представляет собой карьерный песок диаметром приблизительно 0,01-0,15 дюйма (0,2-4 мм). Карьерный песок предпочтительно немытый. Пляжный песок не следует использовать, потому что размер зерна слишком крупный для смешивания и обычно содержит соль, которая может отрицательно повлиять на сцепление в полученном цементном блоке.

Используемый тип песка предпочтительно представляет собой карьерный песок диаметром приблизительно 0,01-0,15 дюйма (0,2-4 мм). Карьерный песок предпочтительно немытый. Пляжный песок не следует использовать, потому что размер зерна слишком крупный для смешивания и обычно содержит соль, которая может отрицательно повлиять на сцепление в полученном цементном блоке.

Вторую смесь смешивают с достаточным количеством воды, чтобы поддерживать относительное содержание влаги в смеси в диапазоне от 40% до 44%, предпочтительно на уровне 42%. Такой уровень относительной влажности позволяет песчинкам прилипать к опилкам, не смывая песок с опилок. Влажность второй смеси также достаточна для предотвращения растрескивания готового блока из-за плохого сцепления цемента.

Частицы опилок эффективно покрываются слоем песка. Покрытие из песка усиливает сцепление цемента, так как цемент и опилки отделены друг от друга песком, и, следовательно, опилки не могут вытягивать много воды из цемента, когда он сцепляется и затвердевает. Также считается, что покрытие опилок песком замедляет склонность блока к горению.

Также считается, что покрытие опилок песком замедляет склонность блока к горению.

Около одного кубического фута цемента, предпочтительно PORTLAND.TM. цемента, затем добавляют ко второй смеси опилок и песка сразу же после того, как влажность смеси достигнет диапазона от 40% до 44%, а предпочтительно 42%. Это формирует третью смесь опилок, песка и цемента. Цемент, опилки и песок третьей смеси тщательно перемешивают и поддерживают влажность в диапазоне от 40% до 44%, предпочтительно 42%. Затем третью смесь заливают в формы для формирования легких цементных блоков, таких как блок 18 на фиг. 2.

Одна чашка порошкового мыла или смазки, такой как KRETE MIX.TM. может быть добавлен к третьей смеси перед заливкой третьей смеси в формы. Мыло или смазка смазывают блоки, что позволяет относительно легко вынимать их из форм.

Третью смесь вибрируют и уплотняют в формах при 1500-3000 об/мин. в течение 1-6 секунд, образуя по существу однородные блоки, такие как блок 18, показанный на фиг. 2. КОЛУМБИЯ.TM. блочная машина подходит для формирования смеси в блоки. Эта блочная машина использует гидравлическое давление и давление воздуха для уплотнения блока. Вибрация оседает и сжимает третью смесь, не давая подняться опилкам третьей смеси.

2. КОЛУМБИЯ.TM. блочная машина подходит для формирования смеси в блоки. Эта блочная машина использует гидравлическое давление и давление воздуха для уплотнения блока. Вибрация оседает и сжимает третью смесь, не давая подняться опилкам третьей смеси.

Третья смесь уплотняется до достаточной степени гидравлическим давлением в диапазоне 900-4860 фунтов на квадратный дюйм. и давление воздуха в диапазоне 100-3400 фунтов на квадратный дюйм. Следует проявлять осторожность, чтобы предотвратить чрезмерное уплотнение блока. Чрезмерное уплотнение увеличивает риск расширения самой верхней части блока после уплотнения, вызывая проблемы с уплотнением.

Блоки отверждают в течение 24 часов в помещении при температуре 50°С. до 80°С F (10-28°C), предпочтительно 70°C. F (21°С) и влажностью от 40% до 80%.

В предпочтительном варианте блоки имеют соотношение 3:1:1 опилок, песка и цемента.

Объемная доля опилок в блоках может варьироваться от 30% до 70%, предпочтительно 60%. Процентное содержание песка в блоках по объему составляет от 10% до 40%, предпочтительно 20%. Процентное содержание цемента в блоках по объему составляет от 10% до 40%, предпочтительно 20%. Чем больше песка используется в блоке, тем прочнее будет блок.

Процентное содержание цемента в блоках по объему составляет от 10% до 40%, предпочтительно 20%. Чем больше песка используется в блоке, тем прочнее будет блок.

Следующие примеры испытаний на горючесть цементных блоков, изготовленных способом по настоящему изобретению, включены для дополнительной иллюстрации описанного и заявленного изобретения. Примеры не предназначены для ограничения настоящего изобретения.

Образцы для испытаний были приготовлены в соответствии с вышеуказанным методом. Этим испытаниям был подвергнут кусок цементного блока толщиной примерно 25 мм. Лицевая сторона испытанного материала представляла собой существующую внешнюю поверхность блока.

ПРИМЕР 1

Мелкомасштабное испытание было проведено с использованием конического калориметра в соответствии со стандартом ASTM E1354 «Стандартный метод испытаний для скоростей выделения тепла и видимого дыма из материалов и продуктов с использованием калориметра потребления кислорода». Испытания проводились при двух разных уровнях теплового потока; 50 кВт/м 2 и 75 кВт/м 2 .

Испытания проводились при двух разных уровнях теплового потока; 50 кВт/м 2 и 75 кВт/м 2 .

Явного воспламенения или видимого дыма не было. При 75 кВт/м 2 образец потерял 6,2% своей массы за 10 минут воздействия.

ПРИМЕР 2

Небольшие испытания были проведены с использованием LIFT.TM. аппарат в соответствии с ASTME1321-90 «Стандартный метод испытаний для определения свойств воспламенения и распространения пламени материалов». Стандарт ASTM требует определения минимального теплового потока для воспламенения, ниже которого материал не воспламеняется. Профиль потока времени воспламенения получается для диапазона тепловых потоков выше этого минимума. Скорость распространения пламени обычно проводят при уровне теплового потока на 5 кВт/м 2 выше минимального теплового потока для воспламенения.

Этим испытаниям был подвергнут кусок цементного блока толщиной примерно 25 мм. Лицевая сторона испытанного материала представляла собой существующую внешнюю поверхность блока.

Использовались радиационные тепловые потоки до 65 кВт/м 2 . Во время испытания не наблюдалось явного воспламенения или прикрепления пламени к образцам. Явного распространения пламени по поверхности испытуемых образцов не наблюдалось.

ПРИМЕР 3

В соответствии с предлагаемым стандартом ASTM «Испытание стеновых и потолочных материалов и сборок на возгорание в помещении» было проведено полномасштабное испытание на возгорание в помещении. Испытания проводились в стандартном помещении с размерами 2,4 м х 3,6 м и высотой 2,4 м. Источник воспламенения первоначально был отрегулирован на мощность 40 кВт в соответствии с методом испытаний. Через 5 минут мощность источника воспламенения была увеличена до 160 кВт, так как в течение первых 5 минут перекрытия не произошло. Вклад испытуемого материала в рост пожара измеряли по временной динамике падающего теплового потока на центр пола, временной динамике температуры газов в верхней части помещения, времени до пробоя. и скорость тепловыделения.

и скорость тепловыделения.

Подкладочный материал камеры сжигания был удален перед облицовкой цементными строительными блоками из комплекта поставки. Окончательные размеры помещения составили 2,3 м х 3,5 м и высоту 2,4 м.

Явного воспламенения или возгорания испытуемого материала не наблюдалось.

ПРИМЕР 4

В соответствии со стандартом ISO DIS 9705 «Испытание на возгорание помещений в полном масштабе для поверхностных изделий» было проведено полномасштабное испытание на возгорание в помещении. Это испытание проводилось в помещении размерами 2,4 м х 3,6 м и высотой 2,4 м. Источник воспламенения (пропановая горелка) был установлен на 10 кВт в течение первых 10 минут и увеличен до 300 кВт в течение следующих 5 минут в соответствии с методом испытаний. Скорость выделения тепла из испытуемого материала, объемный расход в вытяжном канале, образование моноксида углерода, образование двуокиси углерода и легкий затемняющий дым оценивают по данным тестовых измерений.

Подкладочный материал камеры сжигания был удален перед облицовкой цементными строительными блоками из комплекта поставки. Потолок комнаты для сжигания был облицован нарезанными блоками, чтобы свести к минимуму уменьшение высоты помещения. Окончательные размеры помещения составили 2,3 м х 3,5 м и высоту 2,4 м. Явного воспламенения или возгорания испытуемого материала не наблюдалось.

ПРИМЕР 5

Для определения огнестойкости древесно-волокнистых бетонных блоков было проведено небольшое испытание нестандартной печи. В этом испытании печи использовалась стандартная кривая время-температура, указанная в канадском стандарте CAN/ULC-S101-M89.— «Стандартные методы испытаний строительных конструкций и материалов на огнестойкость». Используемые условия испытаний были аналогичны этому стандарту, за исключением того, что огню подвергалась гораздо меньшая площадь поверхности. Площадь поверхности, подверженная воздействию пожара, составляла примерно 825 мм на 825 мм.

Тестовая площадка печи была оснащена древесно-волокнистыми строительными блоками в комплекте.

Блоки из фибробетона обеспечивают предел огнестойкости 100 минут. Через 100 минут температура стенки в одной точке на неэкспонированной стороне превысила допустимый предел, установленный в CAN/ULC-S101-M89.стандарт. Средняя температура стенки превысила допустимый предел в 104 минуты.

Приведенные выше примеры показывают, что цементные блоки по настоящему изобретению не воспламенились ни в одном из испытаний.

Следует понимать, что в приведенный здесь вариант осуществления изобретения могут быть внесены модификации без отклонения от объема и объема изобретения, как описано в прилагаемой формуле изобретения.

Древесные отходы в бетонных блоках

%PDF-1.5 % 1 0 объект >/Metadata 363 0 R/OCProperties>>>]/ON[464 0 R]/Order[]/RBGroups[]>>/OCGs[364 0 R 464 0 R]>>/Outlines 360 0 R/Pages 2 0 R/StructTreeRoot 3 0 R/Тип/Каталог>> эндообъект 362 0 объект >/Шрифт>>>/Поля 368 0 R>> эндообъект 363 0 объект >поток приложение/pdf