Блоки газосиликатные плотность: Плотность газосиликатных блоков для наружных стен и перегородок

Плотность газосиликатных блоков для наружных стен и перегородок

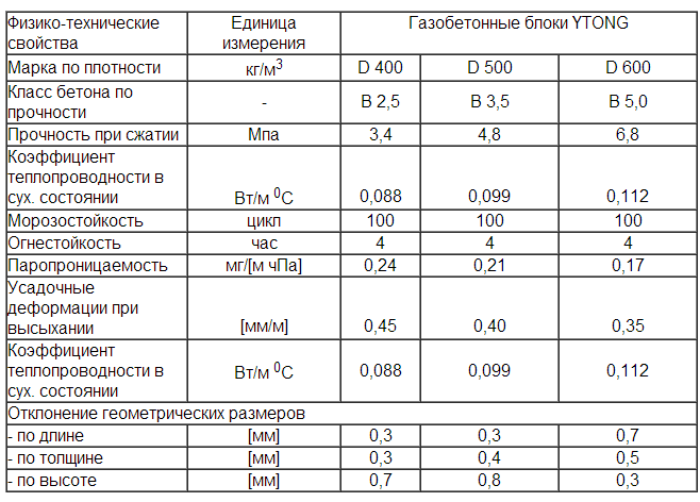

При выборе блоков для строительства дома большинство застройщиков останавливаются на автоклавном газосиликате – легком и прочном материале с пористой закрыто-ячеистой структурой. Их требуемая марка плотности напрямую зависит от целевого назначения возводимых конструкций и ожидаемых нагрузок, для исключения ошибок важно правильно ориентироваться в предлагаемых производителями диапазонах.

Оглавление:

- Влияние на другие значение

- Классификация кладочных изделий

- Расценки

Определение плотности, взаимосвязь с другими характеристиками

Эта величина отражает удельный вес газосиликата с учетом размеров и внутреннего объема пор. Плотность характеризует оказываемую блоками нагрузку на основание и напрямую связана с их другими рабочими показателями:

- Выдерживаемой прочностью на сжатие.

- Гигроскопичностью, пористые марки быстрее абсорбируют влагу в сравнении с плотными.

- Конкретным весом газосиликатного блока. От него зависят трудозатраты на этапах разгрузки и кладки.

- Способностями к сохранению тепла и шумопоглощению. Связь между данными показателями прямая – плотные имеют более высокий коэффициент теплопроводности в сухом состоянии и хуже защищают помещения от посторонних звуков.

Марки и виды

Минимальный нормируемый удельный вес составляет 300 кг/м3, максимальный – 800, самый востребованный диапазон варьируется в пределах 400-600 и именно на него ориентируются производители. Эта характеристика обязательно указывается в сертификате, при необходимости ее легко проверить путем взвешивания элемента в сухом состоянии и сопоставления полученной величины с его размерами. Отклонение удельного веса от марочного значения варьируется в пределах ±20 кг, не более. В сырую погоду из-за высокой гигроскопичности газосиликат утяжеляется на 20-30%.

Блоки с плотностью до 400 кг/м3 относятся к теплоизоляционным и используются в многослойных кладках, наружном утеплении или заполнении каркасных конструкций. Их коэффициент теплопроводности в сухом состоянии не превышает 0,096 Вт/м·°C, а класс прочности достигает В2,5. При возведении несущих вертикальных стен без поддержки они не подходят из-за риска разрушения, исключение делается лишь для D400, подходящих для строительства одноэтажных домов с легкими крышами. Сфера применения также включает заложение внутреннего пространства между балками сборно-монолитных перекрытий, элементы с такими свойствами хорошо подходят для каркасных разделительных систем.

Их коэффициент теплопроводности в сухом состоянии не превышает 0,096 Вт/м·°C, а класс прочности достигает В2,5. При возведении несущих вертикальных стен без поддержки они не подходят из-за риска разрушения, исключение делается лишь для D400, подходящих для строительства одноэтажных домов с легкими крышами. Сфера применения также включает заложение внутреннего пространства между балками сборно-монолитных перекрытий, элементы с такими свойствами хорошо подходят для каркасных разделительных систем.

Газосиликат D500 имеет плотность, сопоставимую с деревянным брусом и класс от В2,5 и выше. Данная группа включает блоки для возведения перегородок, несущих стен дома с этажностью в пределах 1-3, армированных балок и перекрытий со средними весовыми нагрузками. Их стандартный коэффициент теплопроводности составляет 0,12 Вт/м·°C, при необходимости такая марка применяется в качестве утеплителя высотных конструкций. В случае использования для несущих стен потребность в наружной теплоизоляции или рекомендуемую толщину стен без нее определяет расчет.

D600 из всех распространенных и находящихся в свободной продаже типов имеет самый высокий класс прочности – В3,5 и теплопроводность от 0,16 Вт/м·°C. Они покупаются для заложения капитальных несущих систем домов в пределах 5 этажей. Они без проблем выдерживают вес фасадной обрешетки и ветровые нагрузки. Для внутренних перегородок их используют реже. При превышении плотности свыше 700 кг/м3 их теплоизоляционные способности резко снижаются, постройки из них нуждаются в наружном утеплении или выборе многорядной кладки. Вне зависимости от марки для получения энергосберегающего дома принимаются меры по исключению мостиков холода или надежной защите конструкций от конденсата и влаги.

Стоимость

Ориентировочные расценки на газосиликатные изделия приведены в таблице:

| Наименование бренда | Плотность | Соответствующий класс прочности | Цена за 1 м3, рубли |

| AeroStone | D500 | В2,5 | 3500 |

| D600 | В3,5 | ||

| Ytong | D400 | В2,5 | 4750 |

| D500 | В3,5 | 4600 | |

| Bonolit | D400 | В2,5 | 3100 |

| D500 | |||

| D600 | В3,5 |

Все о газосиликате: виды, размеры, достоинства и недостатки, производство и применение газосиликатных блоков, рассчет и утепление

- Виды

- По назначению

- По условиям твердения

- По виду вяжущих компонентов

- По виду кремнеземистых компонентов

- По размеру

- По плотности

- По морозостойкости

- Плюсы и минусы

- Как производят

- Где применяется

- Как рассчитать количество блоков для строительства дома

- Нужно ли утеплять стены из газосиликата

- Приобрести

Газосиликат – это строительный материал с ячеистой структурой, который получают путем автоклавной обработки смеси из цемента, извести, мелкого песка и воды с газообразующими добавками, такими как алюминиевая пудра. Из газосиликата изготавливают строительные блоки по ГОСТ 21520–89 или СТБ 1117–98 «Блоки из ячеистых бетонов стеновые. Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Из газосиликата изготавливают строительные блоки по ГОСТ 21520–89 или СТБ 1117–98 «Блоки из ячеистых бетонов стеновые. Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Газосиликат удобен в строительстве, он достаточно легок, хорошо распиливается, в нем легко сверлятся отверстия и просто забиваются гвозди.

Виды газосиликатных блоков

По назначению

- Конструкционные – газосиликатные блоки для основных стен зданий. Отличаются повышенной прочностью и выдерживают большие нагрузки. Имеют плотность выше 700 килограмм на кубический метр. Обладают теплопроводностью 0,18 – 0,2 Вт/(м·°С). Марка D1000 – D1200.

- Теплоизоляционные – блоки с пониженным показателем теплопроводности – 0,08–0,1 Вт/(м·°С). Применяются только для утепления и не предназначены для кладки основных стен зданий. Имеют плотность ниже 400 килограмм на кубический метр.

Марка D300 – D500.

Марка D300 – D500. - Конструкционно–теплоизоляционные – блоки из газосиликата, предназначенные для строительства невысоких зданий – 1 – 3 этажа. Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

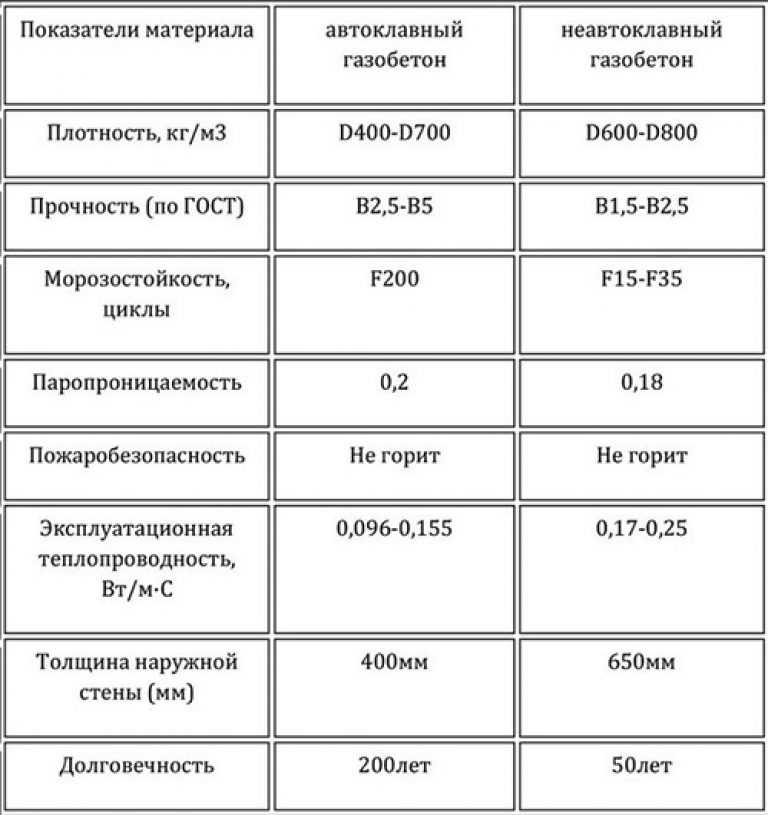

По условиям твердения

- Неавтоклавные — блоки, затвердевающие в естественных условиях при атмосферном давлении. Время твердения составляет от 20 до 28 дней. Основным связующим звеном в составе таких блоков является портландцемент. К минусам безавтоклавного газосиликата можно отнести невысокую прочность, низкую морозоустойчивость и усадку до 5 мм на метр.

- Автоклавные — блоки, твердеющие в специальной автоклаве при искусственном давлении 11 – 13 бар и обработке паром – 190 градусов Цельсия. Такой способ затвердевания позволяет в течение нескольких часов получить плотный газосиликатный камень, который в 2 раза прочнее неавтоклавного.

По виду вяжущих компонентов

- цементные, с содержанием портландцемента от 50 %;

- известковые, содержащие более 50% негашеной извести и гипса, шлака и добавок цемента не более 15 %;

- смешанные, состоящие на 15 – 50 % из цемента, извести и/или шлака;

- зольные, содержащие более 50% высокоосновных зол;

- шлаковые, состоящие на более чем 50 % из шлака, включая гипс, щелочь и известь.

По виду кремнеземистых компонентов

- на основе природных материалов, таких как мелкий песок;

- на основе продуктов промышленности, таких как золы, ферросплавы, продукты обогащения руд и прочие.

По размеру

Четко обозначенных по ГОСТу размеров у газосиликатных блоков нет, в зависимости от производителя и вида они находятся в пределах:

- Высота – менее 500 мм;

- Ширина – менее 500 мм;

- Длина – менее 625 мм.

Основные размеры различных марок стеновых блоков:

- Высота – 200/250 мм;

- Ширина – 200/250/350/375/400 мм;

- Длина – 600/625 мм.

Основные размеры различных марок перегородочных блоков:

- Высота – 200/250 мм;

- Ширина – 75/100/150 мм;

- Длина – 600/625 мм.

По форме

Основные виды газосиликатных блоков по форме:

- Прямоугольные – блоки с ровными гранями;

- Пазогребневые – блоки с пазами и гребнями на гранях для лучшего совмещения и исключения проникновения холода через вертикальные швы;

- U–образные – блоки для устройства перемычек и армопояса сверху стен.

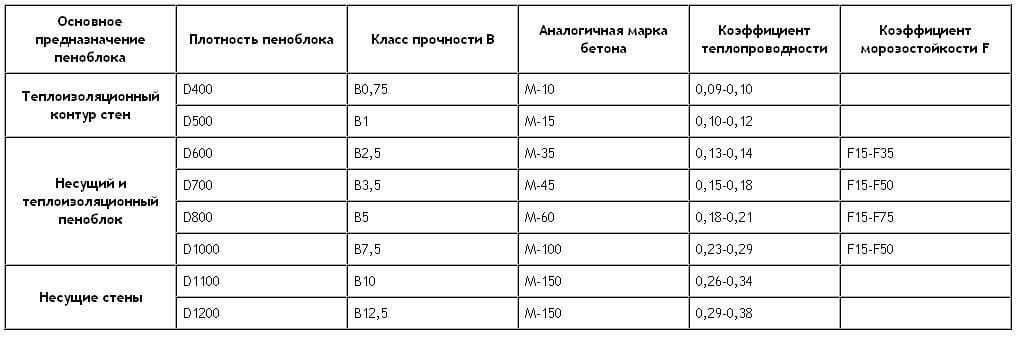

По плотности

Плотность газобетона указывается в маркировке после буквы D в величине кг/м3. Чем выше плотность, тем прочнее газосиликатные блоки и тем меньше их способность к теплоизоляции. Более плотные блоки используются для несущих стен зданий, а менее плотные для перегородок и теплоизоляции. Наиболее распространенные виды блоков по плотности:

- Теплоизоляционные:

- D300 – 300 кг/м3 Прочность 10 – 15 кг/см3;

- D400 – 400 кг/м3; Прочность 25 –32 кг/см3;

- D500 – 500 кг/м3; Прочность 25 – 46 кг/см3;

- Конструкционно–теплоизоляционные:

- D600 – 600 кг/м3; Прочность 30 – 55 кг/см3;

- D700 – 700 кг/м3; Прочность 30 – 65 кг/см3;

- D800 – 800 кг/м3; Прочность 46 – 98 кг/см3;

- Конструкционные:

- D1000 – 1000 кг/м3; Прочность 98 – 164 кг/см3;

- D1100 – 1100 кг/м3; Прочность 131 – 196 кг/см3;

- D1200 – 1200 кг/м3; Прочность 196 – 262 кг/см3.

По морозостойкости

Морозостойкость газосиликата маркируется буквой F после которой указывается количество циклов замерзаний и оттаиваний газосиликата без потери своих свойств. Наиболее популярные виды газосиликатных блоков по морозостойкости:

- F35 – 35 циклов;

- F50 – 50 циклов;

- F100 – 100 циклов.

Плюсы и минусы газосиликатных блоков

Плюсы газосиликата

- Небольшой вес. В несколько раз меньше строительных изделий аналогичного размера.

- Хорошая прочность на сжатие. Конструкционно–теплоизоляционные и конструкционные блоки выдерживают нагрузки от 30 до 262 кг/см3. Соответствуют кирпичу M50 – M250.

- Низкая теплопроводность. По теплосберегающим свойствам газосиликат близок к древесине. Это позволяет экономить на отоплении.

- Повышенная шумоизоляция. Звукоизоляция в 10 раз выше, чем у кирпича.

- Негорючий.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ. - Хороший уровень паропроницаемости. Относится к “дышащим” строительным материалам, обеспечивая комфорт в помещении.

- Быстрая кладка. Большой размер блоков позволяет осуществлять меньше действий при строительстве стен, экономя время.

- Экологичный. В составе газосиликата отсутствуют токсичные вещества.

- Легок в обработке. Просто пилить, сверлить и штробить.

- Невысокая цена. 1 кубометр газосиликата дешевле 1 кубометра кирпича.

Минусы газосиликата

- Высокое водопоглощение. При нарушениях в строительстве газосиликат может набрать влагу и терять свои свойства.

- Образование трещин. Материал может потрескаться при усадке дома и других механических воздействиях. При его использовании, во время строительных работ, нужно быть аккуратным и соблюдать правила возведения строений из газосиликата, такие как: применение монолитного фундамента, использование армирования, применение внешней отделки и утепления.

- Низкая морозостойкость. Но только у неавтоклавного газосиликата – всего 15 циклов замерзания и оттаивания. У автоклавного – от 35 до 100 циклов.

- Необходимость в правильной организации стенового пирога. Стена должна быть снаружи утеплена и завершена отделкой, но при этом должен быть обеспечен выход пара и влаги на улицу, чтобы она не скапливалась в толще стены.

- Есть вероятность образования грибка и плесени на стенах. Но только в случае неправильной организации наружного утепления и отделки стены, а также технологических нарушениях во время строительства, например, стене не дали полностью высохнуть перед монтажом слоя утеплителя.

Газосиликатные блоки – отличный строительный материал у которого много достоинств, но требующий аккуратного и правильного использования. Нарушения технологии и правил строительства могут привести к недостаткам в постройке.

Как производят газосиликат

Идея производства газосиликата возникла в 1918—1920 годах у архитектора из Швеции Эрикссона. Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Этапы создания газосиликатных блоков:

- Подготовка строительных материалов. Кварцевый песок подается вместе с водой на специализированную мельницу, где измельчается до состояния шлама. После чего шлам поступает в специальный резервуар для перемешивания и гомогенизации.

- Создание ячеисто–бетонной смеси. Шлам поступает на газобетоносмеситель, в котором в определенной последовательности и дозировке перемешивается с гипсом, цементом, известью и алюминиевой суспензией.

- Формование. Смесь разливается в формы в которых выдерживается 4 часа при 40 градусов Цельсия. За это время идет активное выделение водорода и смесь увеличивается в объеме. Далее смесь выдерживается еще около 1 часа для получения нужной пластичности.

- Резка массивов на отдельные блоки. Полученную массу извлекают из формы и нарезают специальными струнами на отдельные блоки.

- Обработка в автоклаве. Блоки поступают в специальную паровую камеру, в которой выдерживаются в течение 12 часов при давлении 12 атмосфер и 180 градусов Цельсия.

- Упаковка. Сначала газосиликатные блоки выстаиваются до полного остывания, после чего упаковываются на автоматической линии и отправляются на торговые склады.

Газосиликат производят такие компании как:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

Где применяются газосиликатные блоки

Газосиликат используется в строительстве для:

- Возведения несущих стен малоэтажных строений;

- Создания внутренних перегородок;

- Теплоизоляции зданий,

- Изоляции теплосетей.

Выбор газосиликатных блоков под различные цели исходя из плотности и прочности материала:

- Для создания несущих стен в многоэтажном строительстве используется газосиликат с плотностью D1000 – D1200 (1000 – 1200 кг/м3).

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. - Для теплоизоляции строений подойдут блоки с плотностью D300 – D500 (300 – 500 кг/м3). Они имеют прочность на сжатие от 10 до 46 кг/см3. Этого не достаточно для создания несущих стен, эти блоки применяются только для создания дополнительного слоя теплоизоляции или для одноэтажного строительства.

- Для возведения малоэтажных строений, в частности жилых домов в 1–3 этажа подойдут блоки, обладающие как достаточной прочностью так и хорошим уровнем теплоизоляции с плотностью D600 – D800 (600 – 700 кг/м3). Они имеют прочность на сжатие от 30 до 98 кг/см3. Такие дома можно дополнительно не утеплять, если они находятся в климате с теплой зимой.

Как рассчитать количество газосиликата для строительства дома

Точный расчет газосиликата учитывает множество различных параметров и является отдельной темой. Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

- Посчитать периметры внешних и внутренних стен дома по строительному плану.

- Рассчитать площадь внешних и внутренних стен, умножив периметры на высоты.

- Просуммировать площадь всех дверей и окон для наружных и внутренних стен.

- Площади окон и дверей вычитается из площадей стен. Получаются площади внешней и внутренней кладки.

- Значение площади кладки умножается на толщину газосиликатного блока. Толщина блока выбирается исходя из высоты дома и нужного уровня теплоизоляции. Получаются объемы газосиликата для кладки в кубометрах снаружи и внутри дома.

- Для определения количества газосиликатных блоков в штуках необходимо требуемые объемы газосиликата для кладки разделить на объем 1 газосиликатного блока.

Пример расчета количества блоков для наружных стен:

- Рассчитываем периметр внешних стен дома для чего нужно взять из схемы дома его длину и ширину: ширина – 30 м, длина — 15 м.

Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. - Определяем высоту кладки. Высота дома без цоколя составляет 3 метра. Для дома будет использован газосиликатный блок размером 200x300x625. Для кладки будет использован клей толщиной 1,5 см. Высота блока со слоем раствора будет 0,2+0,015 м = 0,215 м. Количество горизонтальных рядов в стене дома будет 3/0,215 = 13,9 рядов. Округляем и получаем значение в 14 рядов для дальнейших расчетов. Высота кладки без учета раствора 14*0,2 м = 2,8 м.

- Рассчитываем общую площадь наружных стен из газосиликатных блоков. 90*2,8 = 252 м2.

- Определяем размеры дверей и окон. В доме 2 двери 2,1м на 1,2м и 10 окон 1,5м на 1,2м. Площадь всех дверей – 2*2,1*1,2=5,04 м2. Площадь всех окон – 10*1,5*1,2 = 18 м2. Суммарная площадь дверей и окон 18 + 5,04 = 23,04 м2.

- Считаем площадь стен из газосиликата без учета дверей и окон. Вычитаем из площади стен площадь окон и дверей – 252 – 23,04 = 228,96 м2.

- Вычисляем объем кладки внешних стен.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3. - Рассчитываем объем одного газосиликатного блока. Перемножаем толщину, длину и высоту – 0,3*0,2*0,625 = 0,0375 м3.

- Вычисляем количество блоков на 1 квадратный метр кладки стены.

- Определяем количество газосиликатных блоков для кладки наружных стен. Для этого делим необходимый объем кладки на объем одного газосиликатного блока – 68,68/0,0375 = 1831,4 блоков. При округлении получаем 1832 газосиликатных блока.

То же самое повторяем для внутренних стен, только используем в расчетах газосиликат для перегородок.

Нужно ли утеплять газосиликатные блоки

Утеплять газосиликатные блоки нужно в регионах с холодной зимой для уменьшения расходов на отопление дома.

Блоки с плотностью D300, D400, D500 сами по себе являются теплоизоляционными, поэтому применять дополнительные утеплительные материалы для стен, где они уложены не обязательно.

Стены из газосиликата D600, D700, D800, D1000, D1100 и D1200 необходимо дополнительно утеплять минеральной ватой или пенополистиролом.

Для утепления стен дома из газосиликата минеральной ватой или пенополистиролом необходимо соблюдать требования, предъявляемые к утеплительному слою. Он сам должен быть сформирован из нескольких слоев, расположенных в определенной последовательности таким образом, чтобы стена дышала и в газосиликате не скапливалась жидкость.

Монтировать утепление и отделывать внешнюю стену из газосиликатных блоков необходимо только после того как стена после укладки полностью высохнет.

Приобрести газосиликат

У нас вы можете выбрать и купить газосиликат различных размеров:

- стеновой;

- перегородочный.

С плотностью:

- D300;

- D400;

- D500;

- D600.

С морозостойкостью:

- F50;

- F100.

От производителей:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

В наличии есть клеевые смеси и кладочные инструменты.

Контактное твердение порошков гидрата силиката кальция

1. Нонат А. Строение и стехиометрия C–S–H. Цем. Конкр. Рез. 2004; 34: 1521–1528. doi: 10.1016/j.cemconres.2004.04.035. [CrossRef] [Google Scholar]

2. Taylor H.F.W. Химия цемента. Томас Телфорд; London, UK: 1997. [Google Scholar]

3. Pellenq R.J.M., Lequeux N., van Damme H. Разработка схемы связи в C–S–H: ионно-ковалентная структура. Цем. Конкр. Рез. 2008; 38: 159–174. doi: 10.1016/j.cemconres.2007.090,026. [CrossRef] [Google Scholar]

4. Ван С., Пэн С., Цзэн Л. Исследование контактно-твердеющих вяжущих свойств наноаморфного гидрата силиката кальция. J. Hunan Univ. Нац. науч. 2017;44:97–102. [Google Scholar]

5. Тейлор Х.Ф.В. Предлагаемая структура геля гидрата силиката кальция. Варенье. Керам. соц. 1986; 69: 464–467. doi: 10.1111/j.1151-2916.1986.tb07446.x. [CrossRef] [Google Scholar]

6. Олдерборн Г., Нюстрём К. Технология компактирования фармацевтических порошков. Марсель Деккер, Inc. ; Лондон, Великобритания: 1995. [Google Scholar]

; Лондон, Великобритания: 1995. [Google Scholar]

7. Карамчандани А., Йи Х., Пури В.М. Сравнение и объяснение прогностической способности показателей качества пеллет, основанных на фундаментальных механических свойствах ивы и проса. Доп. Порошковая технология. 2016; 27:1411–1417. doi: 10.1016/j.apt.2016.04.036. [CrossRef] [Google Scholar]

8. Brewin P.R., Coube O., Doremus P., Tweed J.H. Моделирование уплотнения порошковой матрицы. Спрингер; Лондон, Великобритания: 2008. [Google Scholar]

9. Середа П.Дж., Фельдман Р.Ф. Компакты из порошкообразных материалов в качестве пористых тел для использования в сорбционных исследованиях. Дж. Заявл. хим. 1963;13:150–158. doi: 10.1002/jctb.5010130402. [CrossRef] [Google Scholar]

10. Фельдман Р.Ф., Бодуан Дж.Дж. Микроструктура и прочность гидратированного цемента. Цем. Конкр. Рез. 1976; 6: 389–400. doi: 10.1016/0008-8846(76)-2. [CrossRef] [Google Scholar]

11. Бодуан Дж.Дж. Сравнение механических свойств уплотненных систем гидроксида кальция и портландцемента. Цем. Конкр. Рез. 1983; 13: 319–324. doi: 10.1016/0008-8846(83)

Цем. Конкр. Рез. 1983; 13: 319–324. doi: 10.1016/0008-8846(83)

-3. [CrossRef] [Google Scholar]

12. Дженнингс Х.М., Ходсон С.К. Сжатые гидравлически связанные композитные изделия низкой плотности. Патент США US 5,635,292. 3 июня 1997 г .;

13. Штеммерманн П., Гарбев К., Беухле Г., Швайке Ю. Способ изготовления деталей. US7807078B2. 2010 5 октября;

14. Линь В., Чжан С., Фу Дж., Синь Х. Динамическое механическое поведение гидрата силиката кальция при ударном сжатии с использованием моделирования молекулярной динамики. J. Некристалл. Твердые вещества. 2018; 500:482–486. doi: 10.1016/j.jnoncrysol.2018.09.007. [CrossRef] [Google Scholar]

15. Ван С., Пэн С., Тао З., Тан Л., Цзэн Л. Влияние условий сушки на характеристики контактного твердения порошка гидрата силиката кальция. Констр. Строить. Матер. 2017; 136: 465–473. doi: 10.1016/j.conbuildmat.2017.01.037. [Перекрестная ссылка] [Академия Google]

16. Глуховский В.Д., Рунова Р.Ф., Макскунов С.Е. Контактно-твердеющие вяжущие материалы и составы. Издательство Чунцинского университета; Chongqing, China: 2004. [Google Scholar]

Издательство Чунцинского университета; Chongqing, China: 2004. [Google Scholar]

17. Wang S., Peng X., Tang L., Zeng L., Lan C. Влияние условий гидротермального синтеза на образование гидратов силиката кальция: от аморфного к кристаллическому. фазы. Дж. Уханьский унив. Технол. Матер. науч. Эд. 2018;33:1151–1158. doi: 10.1007/s11595-018-1947-0. [CrossRef] [Академия Google]

18. ASTM. Стандартные технические условия на автоклавный газобетон (AAC) ASTM International; Уэст-Коншохокен, Пенсильвания, США: 2017 г. ASTM C1693. [Google Scholar]

19. ASTM . Стандартный метод испытаний на прочность на изгиб гидравлических цементных растворов. АСТМ интернэшнл; Западный Коншохокен, Пенсильвания, США: 2014 г. ASTM C348-14; стр. 1–6. [Google Scholar]

20. ASTM . Стандартный метод испытания прочности на сжатие гидравлических цементных растворов (с использованием частей призм, сломанных при изгибе) ASTM International; Западный Коншохокен, Пенсильвания, США: 2014 г. ASTM C349. -14. [Google Scholar]

-14. [Google Scholar]

21. ASTM . Стандартный метод испытаний относительной плотности гидравлического цемента. АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2017 г. ASTM C188. [Google Scholar]

22. USP . Насыпная плотность и насыпная плотность порошков. Фармакопейная конвенция США; Rockville, MD, USA: 2012. [Google Scholar]

23. Крук М., Яронец М. Газоадсорбционная характеристика упорядоченных органо-неорганических нанокомпозитных материалов. хим. Матер. 2001; 13:3169–3183. doi: 10.1021/cm0101069. [CrossRef] [Google Scholar]

24. Nyström C., Karehill P.-G. Важность межмолекулярных сил связи и понятие площади поверхности связи. В: Олдерборн Г., Нистрём К., редакторы. Технология прессования фармацевтических порошков. Том 71 Марсель Деккер, Inc.; Нью-Йорк, штат Нью-Йорк, США: 1995. [Google Scholar]

25. Чомоглу Т. Обзор уравнений уплотнения. Дж. Фак. фарм. Анк. 2007; 36: 123–133. [Google Scholar]

26. Хекель Р. В. Зависимость плотности от давления при прессовании порошка. Транс. Металл. соц. АЙМЕ. 1961;221:671–675. [Google Scholar]

Транс. Металл. соц. АЙМЕ. 1961;221:671–675. [Google Scholar]

27. Русас Дж., Фризон Ф., Кау-Дит-Кум К., Мальшер А., Дуйяр Т., Жуссо-Дюбьен К. Включение алюминия в структуры C–S–H: из синтеза к наноструктурной характеристике. Варенье. Керам. соц. 2008;91:2337–2342. doi: 10.1111/j.1551-2916.2008.02450.x. [CrossRef] [Google Scholar]

28. Ян Н.Р., Юэ У.Х. Справочник по спектроскопии неорганических неметаллических материалов. Издательство Уханьского технологического университета; Ухань, Китай: 2000. [Google Scholar] 9.0003

29. NocuÒ-Wcelik W. Влияние Na и Al на фазовый состав и морфологию автоклавируемых гидратов силиката кальция. Цем. Конкр. Рез. 1999; 29: 1759–1767. doi: 10.1016/S0008-8846(99)00166-0. [CrossRef] [Google Scholar]

30. Люк К. Фазовые исследования гидратов силиката кальция, стабилизированных пуццоланом, при 180 °C. Цем. Конкр. Рез. 2004; 34: 1725–1732. doi: 10.1016/j.cemconres.2004.05.021. [CrossRef] [Google Scholar]

31. Schmidt P.C., Herzog R. Фосфаты кальция в фармацевтических таблетках. фарм. Мировая науч. 1993;15:105–115. doi: 10.1007/BF02113938. [PubMed] [CrossRef] [Google Scholar]

Фосфаты кальция в фармацевтических таблетках. фарм. Мировая науч. 1993;15:105–115. doi: 10.1007/BF02113938. [PubMed] [CrossRef] [Google Scholar]

32. Стэнли-Вуд Н.Г., Шубайр М.С. Изменение топографии поверхности гранул при сжатии в зависимости от степени добавления связующего. Порошковая технология. 1980; 25: 57–64. doi: 10.1016/0032-5910(80)87009-4. [CrossRef] [Google Scholar]

33. Линсе В.Д. Динамическое прессование металлических и керамических порошков. В: Брюггеман Г., Вайс В., редакторы. Инновации в обработке материалов. Пленум Пресс; Нью-Йорк, штат Нью-Йорк, США: 1985. [Google Scholar]

34. Фельдман Р.Ф. Механизм ползучести гидратированного портландцементного теста. Цем. Конкр. Рез. 1972; 2: 521–540. doi: 10.1016/0008-8846(72)

-X. [CrossRef] [Google Scholar]

35. Wang S., Peng X., Lan C., Tang L. Высокопрочные легкие блоки, изготовленные из побочного продукта удаления алюминия из летучей золы; Материалы Международного симопсиума EcoCrete Iceland 2014 по устойчивому развитию, экологически чистому бетону; Рейкьявик, Исландия. 13–15 августа 2014 г. [Google Scholar]

13–15 августа 2014 г. [Google Scholar]

36. Sanahuja J., Dormieux L. Ползучесть геля C–S–H: микромеханический подход. Междунар. J. Многомасштабные вычисления. англ. 2010; 8: 357–368. doi: 10.1615/IntJMultCompEng.v8.i4.10. [CrossRef] [Google Scholar]

37. Тамция Б.Т., Бодуан Дж.Дж. Базовая ползучесть затвердевшего цементного теста. Повторное рассмотрение роли воды. Цем. Конкр. Рез. 2000;30:1465–1475. doi: 10.1016/S0008-8846(00)00279-9. [CrossRef] [Google Scholar]

38. Duberg M., Nyström C. Исследования по прямому прессованию таблеток XVII. Пористость — кривые давления для характеристики механизмов уменьшения объема при сжатии порошка. Порошковая технология. 1986;46:67–75. doi: 10.1016/0032-5910(86)80100-0. [CrossRef] [Google Scholar]

39. Бакнер И.С. Кандидат наук. Тезис. Университет Айовы; Анн-Арбор, Мичиган, США: 2008. Компрессионная калориметрия, термодинамика уплотнения порошка и механизмы деформации. [Google Scholar]

40. Бактон Г. Силы межмолекулярной связи: где материалы и процесс объединяются. В: Челик М., редактор. Технология прессования фармацевтических порошков. 2-е изд. Информа Здравоохранение; Лондон, Великобритания: 2011. [Google Scholar]

В: Челик М., редактор. Технология прессования фармацевтических порошков. 2-е изд. Информа Здравоохранение; Лондон, Великобритания: 2011. [Google Scholar]

41. Фюрер К. Механизмы притяжения между частицами. В: Олдерборн Г., Нистрём К., редакторы. Технология прессования фармацевтических порошков. Том 71 Марсель Деккер, Inc.; Лондон, Великобритания: 1995. [Google Scholar]

42. Шнайдер Х., Васудеван Р., Хорнеманн У. Деформация экспериментально подвергнутых ударной нагрузке кварцевых порошков: исследование уширения рентгеновских линий. физ. хим. Шахтер. 1984; 10: 142–147. doi: 10.1007/BF00309650. [CrossRef] [Google Scholar]

43. Дхармавардхана К.С., Мишра А., Арьял С., Рулис П., Чинг В.Ю. Роль межатомных связей в механической анизотропии и межслоевой когезии кристаллов CSH. Цем. Конкр. Рез. 2013;52:123–130. doi: 10.1016/j.cemconres.2013.05.009. [CrossRef] [Google Scholar]

44. Маттссон С. Фармацевтические связующие и их функция в таблетках прямого прессования — механистические исследования влияния сухих связующих на механическую прочность, структуру пор и распад таблеток. Упсальский университет; Uppsalla, Sweden: 2000. [Google Scholar]

Упсальский университет; Uppsalla, Sweden: 2000. [Google Scholar]

45. Nyström C., Alderborn G., Duberg M., Karehill P.-G. Площадь поверхности склеивания и механизм склеивания — два важных фактора для понимания сопоставимости порошков. Наркотик Дев. Инд. Фарм. 1993;19:2143–2196. doi: 10.3109/03639049309047189. [CrossRef] [Google Scholar]

46. Хоу Д., Чжао Т., Цзинь З., Ли З. Структура, реакционная способность и механические свойства воды, заключенной в упорядоченном кристалле: пример дженнита. Микропористая мезопористая материя. 2015; 204:106–114. doi: 10.1016/j.micromeso.2014.11.003. [CrossRef] [Google Scholar]

47. Табор Д. Принципы адгезии — сцепление в цементе и бетоне. В: Крейгер П., редактор. Проблемы с адгезией при переработке бетона. Том 4. Спрингер; Нью-Йорк, штат Нью-Йорк, США: 1981. стр. 63–87. [Google Scholar]

48. Кинлох А.Дж. Адгезия и клеи Наука и техника. 1-е изд. Чепмен и Холл; Лондон, Великобритания: 1987. [Google Scholar]

Узнать о натриево-силикатных герметиках для бетона

Переключить навигацию

Поиск

Меню

Учетная запись

и кальций, присутствующий для образования гидрата силиката кальция (CSH) внутри пор. Образовавшийся CSH микроскопичен и может быть виден только под микроскопом. Кристаллы CSH образуются внутри пор и увеличивают плотность и, следовательно, поверхностную прочность бетонных поверхностей. Несколько фактов о силикатно-натриевых герметиках:

Образовавшийся CSH микроскопичен и может быть виден только под микроскопом. Кристаллы CSH образуются внутри пор и увеличивают плотность и, следовательно, поверхностную прочность бетонных поверхностей. Несколько фактов о силикатно-натриевых герметиках:

1. Размер сформированной структуры CSH невозможно предсказать или контролировать, поэтому часто требуется нанесение нескольких слоев. Размер сформированной структуры CSH будет зависеть от количества свободной извести и кальция, присутствующих в бетоне во время нанесения, от того, сколько силиката натрия было нанесено, как и кем был нанесен силикатно-силикатный герметик, от плотности и пористости бетона. бетонная поверхность, PH бетона, присутствующая влажность и многое другое.

2. Сформированная структура CSH идентична независимо от марки, которую вы используете. Силикат, есть силикаты, есть силикаты. Будь то концентрированный или разбавленный дистиллированной водой, структура CSH, образованная маркой A, точно такая же, как структура CSH, образованная маркой B. Разница между брендами будет заключаться в концентрации во время продажи, но необходимо применять силикаты натрия. при очень определенном процентном содержании твердых веществ для реакции. Концентрированные силикаты более рентабельны просто потому, что вы можете добавлять воду самостоятельно, вместо того, чтобы платить за это. Не переплачивайте за ложные гарантии, заявления или гарантии. Структура CSH, образованная силикатом, постоянна независимо от того, кого вы используете.

Разница между брендами будет заключаться в концентрации во время продажи, но необходимо применять силикаты натрия. при очень определенном процентном содержании твердых веществ для реакции. Концентрированные силикаты более рентабельны просто потому, что вы можете добавлять воду самостоятельно, вместо того, чтобы платить за это. Не переплачивайте за ложные гарантии, заявления или гарантии. Структура CSH, образованная силикатом, постоянна независимо от того, кого вы используете.

3. Уплотнители могут уменьшить движение воды и влаги за счет уплотнения, но насколько это невозможно предсказать или контролировать. Сформированный CSH будет определять, сколько воды и влаги будет уменьшено, и единственный способ проверить прогресс — нанести слой, а затем протестировать. Важно отметить, что независимо от того, сколько слоев герметика на основе силиката вы нанесете, силикаты не смогут остановить радон. Радон — это газ, и газ может проникать практически во что угодно. Единственный безопасный способ уменьшить содержание радона — это использовать систему защиты от радона и/или вентилятор.

4. Уплотнители не являются продуктами для ремонта трещин. Уплотнитель может помочь укрепить внутреннюю часть паутинной трещины (определяемой как трещина, в которую вы не можете вставить лист бумаги), но он не может остановить попадание воды через трещину и не скрепит ее. бетон вместе, чтобы отремонтировать трещину. Если у вас есть трещина, вам нужен продукт для ремонта трещин, который может быть продуктом на основе силикона, полимочевины или эпоксидной смолы.

5. Увлажнители не могут остановить радон. Радон — это газ, а силикатные герметики воздухопроницаемы — поверхности, загерметизированные силикатом, позволят газу свободно проходить через структуру CSH. Несмотря на то, что вы можете увидеть очень небольшое снижение содержания радона, единственный безопасный способ уменьшить его — использовать систему снижения содержания радона.

Уплотнитель отлично подходит для использования, если вы хотите повысить прочность и плотность бетона или если вы пытаетесь уменьшить движение воды через поры, НО если вам требуется защита от окрашивания, растрескивания, повреждения льдом, плесени и т.

Марка D300 – D500.

Марка D300 – D500.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.