Блоки газосиликатные характеристики: Газосиликатный блок: технические характеристики различных видов

виды, характеристики, размеры и цена за штуку

Газосиликат широко зарекомендовал себя в малом и многоэтажном строительстве, а также является легким, бюджетным и надежным вариантом для возведения хозяйственных построек. Его популярность обусловлена идеальным сочетанием цена – качество. Умеренные теплоемкие свойства позволяют использовать блоки в сфере утепления стен и перегородок. Высокая прочность обеспечивает применение для возведения даже несущих конструкций. Разнообразие размеров камня дает возможность создать сооружения любой конфигурации, а низкая стоимость – провести строительные работы дешево, с максимальной экономической выгодой.

Оглавление:

- Расценки

- Что влияет на цену газосиликата

- Характеристики и свойства

- Советы перед покупкой

Размеры и цены

Как правило, закупается этот строительный материал паллетами. В зависимости от размеров и конструктивных особенностей сооружения, его может потребоваться достаточно много. Но если речь идет о постройке малогабаритных хозблоков, то есть возможность купить поштучно. В таком случае нужен точный подсчет количества необходимых элементов, и уменьшается расход средств на возможные остатки.

Но если речь идет о постройке малогабаритных хозблоков, то есть возможность купить поштучно. В таком случае нужен точный подсчет количества необходимых элементов, и уменьшается расход средств на возможные остатки.

Блоки различных размеров по доступной цене можно приобрести у многих производителей современного ремонтно-строительного рынка. Многопрофильное применение обеспечивает постоянное наличие товара на складе, а также доступные сроки доставки.

| Наименование блока из газосиликата | Размер, см | Стоимость за одну штуку, рубли |

| БСМ D500 | 60x25x5 | 30 |

| БСМ D500 | 60x25x7,5 | 40 |

| БСМ D600 | 60х25х10 | 54 |

| Bonolit D500 | 60x25x12,5 | 85 |

| Bonolit D500 | 60x25x15 | 90 |

| БСМ D600 | 60х25х20 | 103 |

| БСМ D500 | 60х25х25 | 140 |

| Bonolit D600 | 60х25х30 | 155 |

| Bonolit D500 | 60x25x35 | 163 |

| EL-BLOCK D500 | 60х25х40 | 206 |

| ВКСМ D500 | 60х30х10 | 30 |

| ВКСМ D600 | 60х30х20 | 58 |

| ВКСМ D500 | 60x30x25 | 79 |

| Hebel D600 | 60×37,5×25 | 210 |

| Hebel D600 | 60x40x25 | 225 |

От чего зависит цена газосиликатных блоков?

Использование газосиликата обойдется недорого в сравнении с аналогичными материалами. Повсеместная распространенность и доступность делает его незаменимым в любом загородном строительстве. Нередко объем закупаемой партии дает возможность купить их, пользуясь предложениями различных компаний, по оптовым ценам.

Повсеместная распространенность и доступность делает его незаменимым в любом загородном строительстве. Нередко объем закупаемой партии дает возможность купить их, пользуясь предложениями различных компаний, по оптовым ценам.

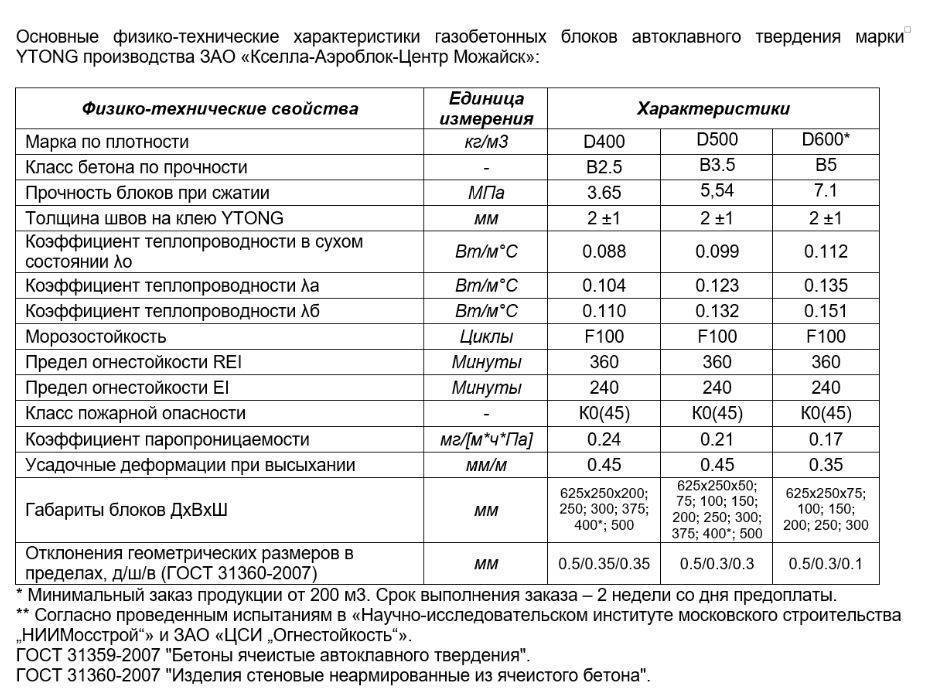

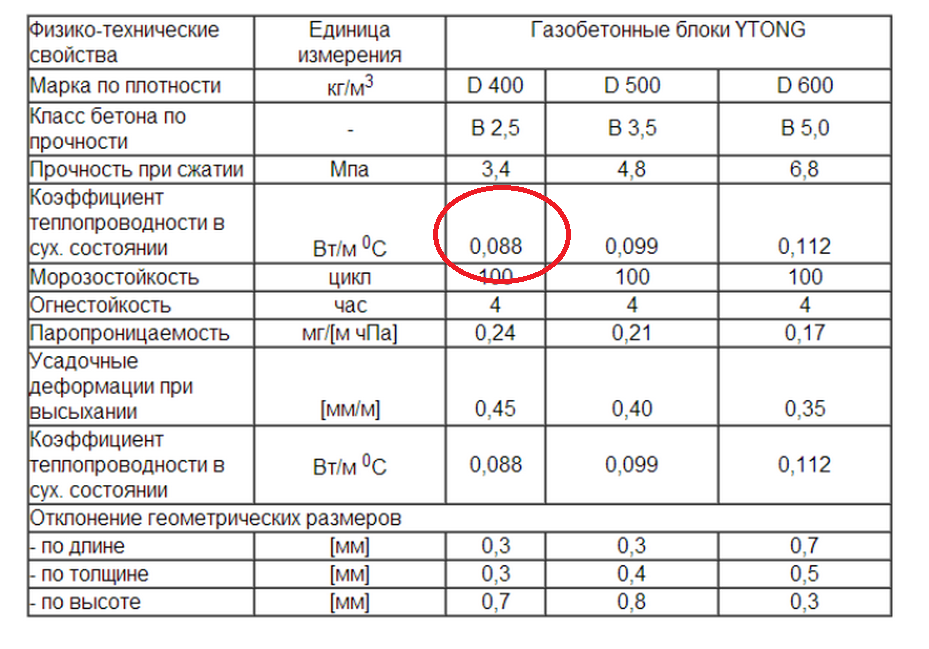

Из указанных в таблице выше данных можно легко вывести прямую зависимость стоимости блоков от их габаритных размеров и марки плотности. Одинаково влияют и другие технические характеристики, такие как:

- класс прочности;

- морозостойкость;

- теплопроводность.

Помимо этого серьезную роль в формировании ценовой политики играет качество исходного сырья и известность самого производителя. Не редко стоимость дешевых блоков обходится значительно дороже с учетом затрат на доставку, из-за удаленности склада от строительной площадки.

Экономическая составляющая строительства из газосиликата формируется благодаря его правильной форме и точному размерному ряду. Отсюда следует сокращение трудовых затрат и рабочего времени. Здесь наилучшим образом соблюдается соотношение цена – качество, так как энергосберегающая технология производства, без лишних затрат и загрязнения окружающей среды, позволяет создать качественный и надежный материал.

Закупочная стоимость зимой намного ниже летней. Это объясняется понижением спроса в холодное время года, так как строительные мероприятия планируются на весну при температуре воздуха выше 5 °C.

Характеристики газосиликата

Это ячеистый строительный материал на основе цемента с добавками из песка, воды, извести, алюминиевой пудры или специальных газообразующих пластификаторов. Производится методом автоклавного твердения. При этом в растворе в процессе вспучивания происходит образование мелких пузырьков от 1 до 3 мм, которые при дальнейшем застывании образуют пористую структуру газосиликата. Этот способ позволяет создать более прочные связи внутри камня и снизить до минимума усадку готового изделия.

Одним из основных преимуществ является сравнительно легкий вес. Один стандартный блок способен заменить по своим свойствам 28 кирпичей, масса которых будет соответственно выше в 4 раза. Такие показатели чрезвычайно важны при расчете несущей способности фундамента и стен. Для подъема этого бетона не понадобится спецтехника и кран, а обрабатывать гораздо легче и удобнее, даже простыми подручными инструментами.

Для подъема этого бетона не понадобится спецтехника и кран, а обрабатывать гораздо легче и удобнее, даже простыми подручными инструментами.

Газосиликат не выделяет токсичных веществ, поэтому по своим экологичным свойствам приближается к дереву. Однако такая же относительная нестабильность к сырости и старению требует дополнительных защитных элементов, особенно при проведении работ во влажных помещения.

Высокая теплоизоляция, как и отличная звукоизоляция, обеспечиваются наличием пор. Это дает возможность не использовать дополнительный изолирующий материал. В норме коэффициент теплопроводности газосиликатного блока равен 0,12 Вт/м °С. Отсюда на 20-30 % сокращаются затраты на отопление. Энергосберегающие качества наиболее проявляют себя при конструкции стен плотностью D500 и толщиной 40 см.

Морозостойкость превосходит все известные в строительстве твердые материалы, в связи с наличием резервных пустот, куда при замерзании вытесняется лишняя влага. При соблюдении всех норм и правил строительства показатель устойчивости может доходить до F200. Ячеистые блоки обладают отличными показателями пожаробезопасности. Благодаря своей минеральной составляющей, относятся к негорючим и способны выдерживать одностороннее воздействие открытого пламени от 3 до 7 часов.

Ячеистые блоки обладают отличными показателями пожаробезопасности. Благодаря своей минеральной составляющей, относятся к негорючим и способны выдерживать одностороннее воздействие открытого пламени от 3 до 7 часов.

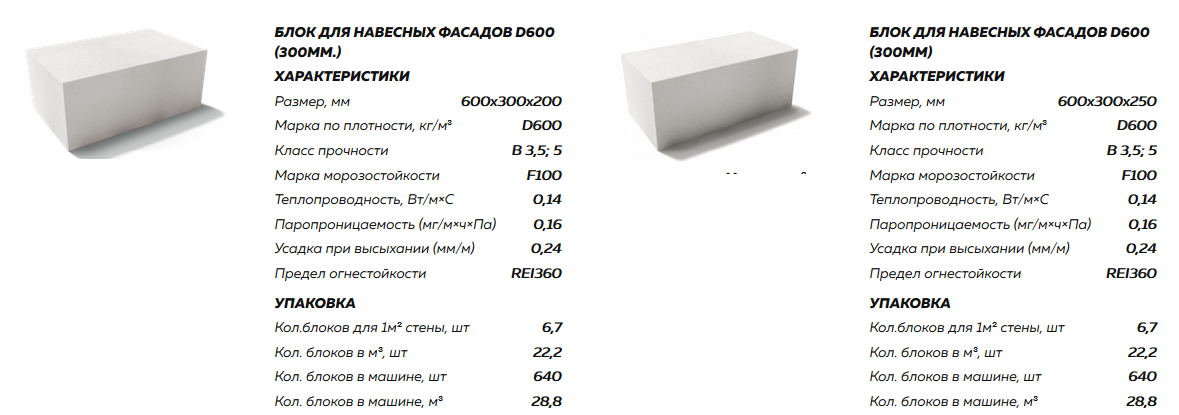

Размерный ряд выпускается в широком ассортименте. Блоки используются для возведения несущих конструкций, стен, перекрытий. Сюда идут различные по размерам и степени плотности камни применительно к отдельному виду работ.

Элементы для перегородок обычно используются шириной от 10 до 20 см в зависимости от необходимой степени шумоизоляции. Камень толщиной меньше 10 см более применим к работам по теплоизоляции.

Рекомендации перед покупкой

Один самых ходовых на строительном рынке – газосиликатный блок стандартного размера 60х30х20 см. Его точная геометрия позволяет легко и быстро производить монтажные работы.

Перед покупкой не лишним будет удостовериться в качестве приобретаемого материала. У каждого уважающего себя продавца имеются в наличии действующие сертификаты соответствия на любую продукцию. В противном случае, это ставит под сомнение вопрос о надежности.

В противном случае, это ставит под сомнение вопрос о надежности.

Перед покупкой необходимо определиться с требуемыми прочностными характеристиками блоков. В зависимости от области применения, а также от этажности будущего здания, наибольшей популярностью пользуются следующие марки газосиликата:

- D300 – основа для работ по теплоизоляции;

- D400 – применяются при строительстве домов максимально в 2 этажа;

- D500 – подойдет для построек в 3 и более этажей;

- D600-700 – используются в многоэтажном строительстве, для создания оснований и перекрытий.

Доставка до стройплощадки осуществляется грузовым транспортом, таким образом, чтобы избежать механического повреждения газосиликата. Поэтому, паллеты внутри машины должны быть закреплены мягкими стропами, а скорость движения автомобиля – не превышать 60 км/ч.

Чаще всего производители полностью упаковывают блоки в защитную пленку. Таким образом, при паллетированном хранении нет необходимости в дополнительных защитных приспособлениях. Поддоны устанавливаются на ровную поверхность в 1-2 ряда. Остатки вскрытого материала, даже в количестве нескольких штук, во избежание пагубного воздействия климатических условий хранятся под навесом, а лучше всего – на закрытом складе.

Таким образом, при паллетированном хранении нет необходимости в дополнительных защитных приспособлениях. Поддоны устанавливаются на ровную поверхность в 1-2 ряда. Остатки вскрытого материала, даже в количестве нескольких штук, во избежание пагубного воздействия климатических условий хранятся под навесом, а лучше всего – на закрытом складе.

Газосиликатные блоки | Березовский КСИ

БЛОКИ СТЕНОВЫЕ ИЗ ЯЧЕИСТОГО БЕТОНА | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Блоки стеновые ОАО “Березовский КСИ” применяют в несущих стенах здания высотой до пяти этажей, но не более 15 метров, а также для заполнения самонесущих стен монолитно-каркасных зданий высотой до девяти этажей, но не более 30 метров. Благодаря точной геометрии толщина кладочного шва составляет всего 1-2 мм, что позволяет сократить общую площадь стыков и, как следствие, исключает рост теплопотерь через швы. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

БЛОКИ ЛОТКОВЫЕ ИЗ ЯЧЕИСТОГО БЕТОНА (U-ОБРАЗНЫЕ) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Блоки лотковые предназначены для перекрытий проемов в наружных и внутренних стенах из ячеистобетонных блоков жилых и общественных зданий. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ПЕРЕГОРОДОЧНЫЕ БЛОКИ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Блоки, толщиной до 150 мм, предназначены для кладки перегородок жилых и общественных зданий. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Физические характеристики продукции и транспортных поддонов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Технология изготовления газосиликатных блоков

Приготовление ячеисто-бетонной смеси Дозировку компонентов смеси: песчаного шлама, шлама из отходов от резки, калибровки массивов и промывки смесителя, дополнительной воды, цемента, известково-песчаного вяжущего или молотой извести, алюминиевой суспензии производят автоматически при помощи весов с точностью ± 1 %. Приготовление газобетонной смеси производится в смесителе с числом оборотов 1400 мин Дозировка компонентов в смеситель производится в следующем порядке: шлам-отходы, песчаный шлам, дополнительная вода, цемент, известково-песчаное вяжущее или молотая известь, водно-алюминиевая суспензия. Время загрузки компонентов смеси в смеситель с одновременным перемешиванием должно быть не более 3 мин. Управление процессом дозирования и смесеприготовления осуществляется с центрального пульта. Система управления процессом дозирования и смесеприготовления с программной памятью (SIMATICS 7) работает автоматически и управляется от компьютеров. Заливка смеси из смесителя производится в форму, при помощи распределительной системы.. По окончании процесса формования или перерыва в работе более 0,5 ч мешалка промывается водой в количестве 150-200 кг и отходы от промывки подаются в расходную емкость и далее в мешалку для перемешивания отходов при удалении «горбушки» и калибровки массивов и затем в шламбассейн для возвратного шлама. Формование ячеисто-бетонного массива Ячеисто-бетонная смесь заливается в формы, затем при помощи трансбордера устанавливается на ударный стол. По мере вспучивания бетонной смеси включается площадка с применением ударных воздействий (высота падения и частота удара настраивается),которые используются для тиксотропного разжижения ячеисто-бетонной смеси во время её вспучивания. Процесс формования заканчивается при достижении максимальной высоты массива и окончания газовыделения. После вспучивания ячеисто-бетонной смеси форма трансбордером передаётся в камеры отверждения для достижения необходимой пластической прочности. Созревание ячеисто – бетонного массива Созревание ячеисто-бетонного массива происходит в камерах отверждения при температуре воздуха не менее 20 оС до приобретения требуемой пластической прочности сырца 1,5-2,7 ед. Разрезание ячеисто-бетонного массива Форма с «созревшим » массивом трансбордером передаётся к крану для перестановки и комплектации и кантуется на 90º. Замки формы открываются, и корпус формы отделяется от сырца массива, и последний остаётся на запарочном днище (борт-поддон), который устанавливается на тележку резательной машины. Пустой корпус формы транспортируется к устройству для обратной подачи запарочных днищ, очищается и соединяется с последним в единую форму. Установленный краном на тележку ячеисто-бетонный массив-сырец подаётся под резательные машины. На станции боковой обрезки и профилировки струнами (стальная, высокопрочная проволока диаметром (0,8-1,0) мм осуществляется боковая вертикальная калибровка сырца, а также, при необходимости, специальными стальными ножами, нарезка профилей ( «паз-гребень»). Затем массив подается на продольную пилу для горизонтальной продольной резки, где производится его разрезка по ширине изделия с шагом равным 5 мм. Ширина изделий варьируется от 50 до 500 мм. После этого массив подается на установку поперечной резки. Разрезка осуществляется за счет опускающейся сверху вниз рамы со струнами, совершающими колебательные движения; осуществляется фрезерование ручных захватов; вакуумным устройством снимается верхний срезанный слой (горбушка). Разрезанный массив манипулятором устанавливается на автоклавную тележку. Все отходы от калибровки и разрезки ячеисто-бетонного массива собираются из под резательных машин и используются при приготовлении смеси. Автоклавная обработка Разрезанный массив на запарочном днище устанавливается на автоклавную тележку и передается на пути накопления, откуда подаются в тупиковый автоклав 2,9 х 39 м, где производится тепловлажностная обработка. С целью интенсификации твердения и сокращения времени автоклавной обработки осуществляется отвод конденсата из автоклава, перепуск пара из автоклава в автоклав. Процесс автоклавной обработки ведется по заданной программе в автоматическом или ручном режиме по утвержденным графикам в зависимости от плотности и ширины изделий. В зоне накопления перед автоклавами должен быть обеспечен влажностно-тепловой режим. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Применение силикатных технологий обработки скважин на венгерских нефтяных месторождениях | Ежегодная техническая конференция и выставка SPE

Skip Nav Destination- Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

- Делиться

- Фейсбук

- Твиттер

- Электронная почта

Получить разрешения

- Поиск по сайту

Citation

Лакатош, И. , Лакатош-Сабо, Дж., Тисай, Гю., Паласти, Гю., Костин, Б., Тромбоцки, С., Бодола, М., и Гю. Паттерман-Фаркаш. «Применение методов обработки скважин на основе силикатов на венгерских нефтяных месторождениях». Документ представлен на Ежегодной технической конференции и выставке SPE, Хьюстон, Техас, октябрь 1999 г.

, Лакатош-Сабо, Дж., Тисай, Гю., Паласти, Гю., Костин, Б., Тромбоцки, С., Бодола, М., и Гю. Паттерман-Фаркаш. «Применение методов обработки скважин на основе силикатов на венгерских нефтяных месторождениях». Документ представлен на Ежегодной технической конференции и выставке SPE, Хьюстон, Техас, октябрь 1999 г.

Расширенный поиск

При совместном применении силикатов и полимеров или гуматов обычно образуется многофункциональная, саморегулирующаяся химическая система, работающая самопроизвольно даже в суровых пластовых условиях, при этом методы остаются недорогими, гибкими и адаптируемыми к любой технологии добычи. Краткое изложение различных методов, их принцип и, в основном, полевые проекты обсуждаются в документе. Было показано, что силикаты в сочетании с полимерами и гуматами предлагают уникальную возможность решить многочисленные проблемы добычи/закачки, включая водоизоляцию, коррекцию профиля, стабилизацию глины и т. д. на нефтяных и газовых месторождениях и в подземных хранилищах газа. Между 1980 и 1998 гг. проекты месторождений, включающие более сотни обработок скважин, позволили получить существенную дополнительную добычу нефти, срок службы скважин был увеличен, а общая рентабельность месторождений значительно возросла, при этом применялись экологически безопасные химикаты. Таким образом, венгерские специалисты убеждены, что методы на основе силикатов являются разумной альтернативой везде и всегда, когда возникает необходимость применения объемного или поверхностного гелеобразования или осаждения.

Было показано, что силикаты в сочетании с полимерами и гуматами предлагают уникальную возможность решить многочисленные проблемы добычи/закачки, включая водоизоляцию, коррекцию профиля, стабилизацию глины и т. д. на нефтяных и газовых месторождениях и в подземных хранилищах газа. Между 1980 и 1998 гг. проекты месторождений, включающие более сотни обработок скважин, позволили получить существенную дополнительную добычу нефти, срок службы скважин был увеличен, а общая рентабельность месторождений значительно возросла, при этом применялись экологически безопасные химикаты. Таким образом, венгерские специалисты убеждены, что методы на основе силикатов являются разумной альтернативой везде и всегда, когда возникает необходимость применения объемного или поверхностного гелеобразования или осаждения.

Ключевые слова:

механизм, добыча нефти, гель, поле алгы, обводненность, спец 56739, инъекция, усиленное восстановление, силикатный гель, добыча нефти и газаПредметы:

Буровые растворы и материалы, Химия производства, металлургия и биология, Улучшенное и расширенное восстановление, Наводнение, Химические методы заводнения, Завершение Установка и эксплуатация Вы можете получить доступ к этой статье, если купите или потратите загрузку.

У вас еще нет аккаунта? регистр

Просмотр ваших загрузок

HHS Science – г-н Гербер

Минералы: строительные блоки горных пород Задание начинается с объяснения различий между минералом и горной породой, за которым следует формальное определение минерала. Объясняются элементы, атомы, соединения, ионы и атомные связи. Также исследуются изотопы и радиоактивность. После описания свойств, используемых при идентификации минералов, рассматриваются группы силикатных и несиликатных минералов. Глава завершается обсуждением минеральных ресурсов, запасов и руд.

Цели обучения

Прочитав, изучив и обсудив эту главу, вы сможете:

• Объяснить разницу между минералом и горной породой.

• Опишите основную структуру атома и объясните, как атомы объединяются.

• Перечислите наиболее важные элементы, из которых состоит континентальная кора Земли.

•Объяснить изотопы и радиоактивность.

•Описывать физические свойства минералов и то, как их можно использовать для идентификации минералов.

• Перечислите основные составы и структуры силикатных минералов.

• Перечислите экономическое использование некоторых несиликатных полезных ископаемых.

• Различать полезные ископаемые, запасы и руды.

Резюме главы

• Минерал представляет собой встречающееся в природе неорганическое твердое вещество, обладающее определенной химической структурой, которая придает ему уникальный набор физических свойств . Большинство горных пород представляют собой агрегаты, состоящие из двух или более минералов.

• Строительные блоки минералов состоят из элементов . Атом — это мельчайшая частица материи, которая еще сохраняет характеристики элемента. Каждый атом имеет ядро, содержащее протоны и нейтроны. Вокруг ядра атома вращаются электроны. Количество протонов в ядре атома определяет его атомный номер и название элемента. Атомы связываются друг с другом, образуя соединение , либо приобретая, либо теряя, либо делясь электронами с другим атомом.

Каждый атом имеет ядро, содержащее протоны и нейтроны. Вокруг ядра атома вращаются электроны. Количество протонов в ядре атома определяет его атомный номер и название элемента. Атомы связываются друг с другом, образуя соединение , либо приобретая, либо теряя, либо делясь электронами с другим атомом.

• Изотопы являются вариантами одного и того же элемента. но с другим массовым числом (общее количество нейтронов плюс протонов в ядре атома). Некоторые изотопы нестабильны и распадаются естественным образом в результате процесса, называемого радиоактивностью .

• Свойства минералов включают кристаллическую форму, блеск, цвет, полосатость, твердость, расщепление, излом и удельный вес. Кроме того, ряд особых физических и химических свойств (вкус, запах, эластичность, ковкость, ощущение, двойное преломление магнетизма и химическая реакция на соляную кислоту) полезен для идентификации некоторых минералов. Каждый минерал обладает уникальным набором свойств, которые можно использовать для идентификации

• Восемь наиболее распространенных элементов, обнаруженных в континентальной коре Земли (кислород, кремний, алюминий, железо, кальций, натрий, калий и магний), также составляют большинство минералов.

• Наиболее распространенной группой минералов являются силикаты . Все силикатные минералы имеют кремний-кислородный тетраэдр в качестве основного строительного блока. В некоторых силикатных минералах тетраэдры соединены в цепочки; в других тетраэдры организованы в листы или трехмерные сети. Каждый силикатный минерал имеет структуру и химический состав, указывающий на условия, при которых он образовался.

• Группы несиликатных минералов включают оксиды (например, магнетит, добываемый для получения железа), сульфиды (например, сфалерит, добываемый для получения цинка), сульфаты (например, гипс, используемый в гипсе и часто встречающийся в осадочные породы), самородные элементы (например, графит, сухая смазка), галогениды (например, галит, поваренная соль и часто встречаются в осадочных породах) и карбонаты (например, кальцит, используемый в портландцементе и основной компонент двух известных горных пород: известняка и мрамора).

При этом готовая стена получается настолько ровной, что сводит к минимуму затраты на отделку стен. Ячеистый бетон сочетает в себе лучшие свойства природных материалов, архитектурную податливость и легкость монтажа, а также оптимальную цену.

При этом готовая стена получается настолько ровной, что сводит к минимуму затраты на отделку стен. Ячеистый бетон сочетает в себе лучшие свойства природных материалов, архитектурную податливость и легкость монтажа, а также оптимальную цену.