Блок из цемента и опилок: изготовление вариантов для дома и бани своими руками, как называются виды под кирпич, отзывы

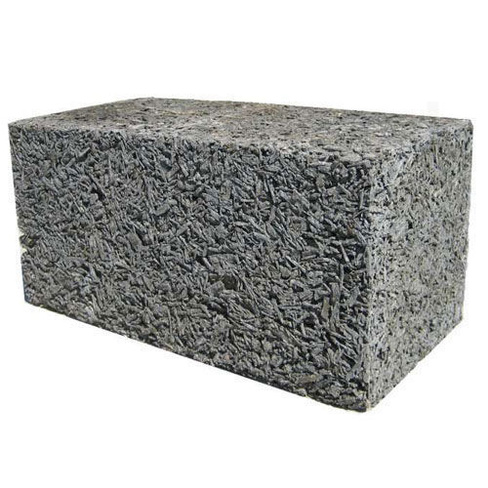

Строительные блоки из цемента и древесных опилок/стружки

Рынок строительной продукции отличается большим разнообразием. Блоки, изготовленные из цемента и древесных опилок или стружки, занимают свою нишу в этой категории товаров.

Они используются при возведении малоэтажных объектов:

- небольшая дача,

- сарай,

- гараж,

- хоз. блок

- курятник

- возведение внутренних стен и т.д.

- и обладают множеством отличительных свойств.

Содержание

Характерные особенности таких блоков

Такие материалы называются арболитовыми и относятся к категории пористых легких бетонов.

Только наполнителем в них является древесная стружка. С помощью нее, изделия приобретают свойства армирования и выдерживают повышенные нагрузки на растяжения.

Компоненты состава:

- Цемент — придает прочность материалу и возможность обработки. Для производства такой продукции применяется марка цемента выше М400.

- Щепа или стружка из лиственных и хвойных пород, предварительно просушенная. Повышает шумовые и тепловые изоляционные характеристики.

- Песок. Способствует увеличению прочностных свойств.

- Вода. Выступает в качестве растворителя.

Дополнительные элементы:

- Химические. Понижают водопроницаемость и увеличивают биологическую устойчивость готовых деталей.

Этапы производства:

- Измельчение древесной стружки.

- Разделение на фракции.

- Просеивание, обработка хлоридом алюминия или жидким стеклом.

- Смешивание с цементом, водой и добавками.

- Выкладывание раствора на поддоны.

- Холодное прессование.

- Нагревание на протяжении 8 часов.

- Размещение и выдерживание готовых плит на складе в течение 14 дней (с обдувом горячим воздухом).

- Обрезка по стандартным размерам и шлифовка.

Древесно-цементные блоки применяются для:

- изоляционной прослойки;

- возведения дач, гаражей и подвалов;

- монтажа фундаментов;

- сооружений бытового назначения;

- постройки коттеджей и таунхаусов.

Разновидности древесно-цементных материалов

При производстве данной продукции используются различные типы древесных наполнителей и добавочных элементов. Выпускаются стройматериалы, отличающиеся по своим характеристикам. Они бывают крупноформатными, пустотелыми и теплоизоляционными.

Ксилолит

Принадлежит к категории строительных изделий, выполненных из древесных отходов (пудры и опилок) и соединяющего компонента. В составе могут присутствовать щелочные пигменты, тонкодисперсные минеральные добавки.

Процесс изготовления происходит при температурном режиме около 90 градусов и повышенного давления. Это увеличивает прочность материала, во время его застывания.

Основные показатели:

- Переносимость повышенной влажности и морозов.

- Большой коэффициент прочности на сжатие.

- Огнестойкость.

- Возможность отделки лакокрасочными материалами.

- Широкий выбор расцветок.

- Повышенный показатель переносимости ударных нагрузок, без вмятин и сколов.

- Изоляция тепла и звуков.

- Возможность применения различных способов обработки.

- Подверженность к воздействию кислот.

- Непродолжительный эксплуатационный период.

Ксилолит используется при монтаже напольных покрытий, стеновых балок, лестниц, потолков и подоконников.

Также, он подходит для обустройства заборов, цветников, беседок, обшивки цоколей и ванных комнат.

Арболит

Бывает теплоизоляционным, с большим объемом древесных элементов и строительным, с повышенным коэффициентом прочности.

Характеристики:

- Звукопоглощение.

- Негорючесть и проницаемость пара.

- Стойкость к образованию трещин.

- Нетрудоемкий процесс обработки.

- Сохранение тепла.

- Необходимость покрытия поверхностей штукатуркой.

Арболит используется для создания строительных плит, блоков. Он применяется для возведения несущих перегородок и стен.

Фибролит

Представляет собой определенные плиты, изготовленные на базе отходов стружек и связующего компонента.

Производство:

- Стружка перерабатывается в определенные волокна.

- Древесный компонент наполнителя минерализуется с помощью хлористого калия.

- Масса смешивается с водой и цементом.

- Затем, из данного раствора выполняется формовка и прессование плит.

- Готовые материалы подвергаются термообработке и сушатся.

Выпускается два типа панелей: изоляционно-конструкционные и изоляционные.

Главные свойства фибролита:

- Невозгораемость и пожаробезопасность. Изделие не поддерживает горение.

- Высокий процент адгезии с различными отделочными покрытиями, за счет шероховатости плит.

- Теплоизоляция, так как продукция имеет малую проводимость тепла.

- Легкий способ обработки. Панели поддаются забиванию гвоздей, дюбелей, распилу и сверлению.

- Фибролитовые плиты подвергаются распространению плесени и грибков при повышенном уровне влажности.

- Поглощают влагу (35-45 процентов).

Утепляющий фибролит используется для различных поверхностей и стен, конструкционная разновидность — для каркасных конструкций и перегородок в помещениях с нормальным уровнем влажности. Также, из них монтируются несъемные опалубки.

Опилкобетон

Состав — опилки разных форм, бетон, песок. Дополнительными элементами могут быть глина и известь.

Изготовление:

- Все составляющие элементы перемешиваются.

- В них добавляется вода.

Характерные отличия:

- Долговечность и пожаробезопасность.

- Легкий способ производства.

- Не требуется возведения фундамента для укрепления стеновых конструкций.

- Небольшой удельный вес.

- Безвредность и теплопроводность.

- Несложная обработка и проницаемость пара.

- Стойкость к влаге.

- Гигроскопичность, за счет чего материал разрушается со временем. Для устранения этой проблемы, требуется сложный отделочный процесс.

Опилкобетон используется для монтажа невысоких строений и сараев. Также, он является подходящим изделием для возведения заборов и стен в подвалах.

Цементно-стружечные плиты

Изготавливаются из воды, минеральных добавок, цемента и стружечного состава.

Процесс производства включает в себя:

- формовку и прессование в определенных заготовках;

- специальную термическую обработку, при повышенном температурном режиме.

Основные характеристики:

Инертность к биологическим проявлениям.

- Переносимость морозов и влажности.

- Стойкость к продольной деформации, благодаря чему материалы используются в качестве укрепляющего элемента каркаса.

- Пожаробезопасность.

- Большой вес подразумевает трудоемкое проведение монтажа на высотных строительных объектах.

- Малый процент эластичности, из-за чего возникает риск разлома плиты при ее изгибе.

Панели используются в реставрационных и утеплительных работах, для монтажа потолков, кровель и стен. Помимо этого, они применяются для выполнения опалубки, дорожек, заборов и погребов.

Плюсы:

- Большой срок эксплуатации. Это возможно, благодаря защитным составляющим компонентам материалов, при которых они эксплуатируются много лет, без изменения своих первоначальных качеств, без наличия коррозии и ржавчины.

- Высокий уровень теплоизоляции. Постройки из таких блоков обладают свойствами термосов. Они сохраняют приятную прохладу в летний период, а в зимнее время — тепло.

- Экономичность, благодаря тому, что не возникает необходимости в дополнительном утеплении стен.

- Нетрудоемкий монтаж, так как объемные блоки имеют малый вес. Кладка стен выполняется быстро без задействования дополнительной рабочей силы.

- Гигиеничность. В составе продукции находятся натуральные элементы, которые не выделяют токсичных веществ, негативно влияющих на организм человека, не вызывающих аллергических реакций и других заболеваний.

- Доступная цена. Продукция является немного дороже других аналогов. Но при ее применении, при кладке несущих строительных элементов, не нужно использовать другие виды материалов. Это снижает общие затраты.

- Надежность. По сравнению с аналогами, арболитовые блоки отличаются структурной прочностью.

Благодаря этому, они применяются при монтаже несущих конструкций.

Благодаря этому, они применяются при монтаже несущих конструкций. - Использование переработанного сырья. Главными компонентами изделий являются древесная щепа или стружка. Они относятся к отходам деревообрабатывающих предприятий и обладают недорогой ценой. Это, в свою очередь, намного снижает себестоимость работ.

- Пожаробезопасность. При производстве цементно-опилочной продукции, применяются определенные добавки. Изделия обладают выдержкой температурного режима, равного 1200 градусов на протяжении двух часов, без возгорания.

- Стойкость к температурным колебаниям. Материалы отличаются нейтральностью к размораживающим и замораживающим циклам. Они не деформируются при сезонных погодных изменениях, во время прогревания замерзших конструкций.

- Возможность обработки. Продукция легко поддается механическим воздействиям — сверлится, распиливается и при этом сохраняет целостность конструкции (без сколов и трещин).

- Циркуляция пара. Благодаря своей структуре, стройматериалы обеспечивают перемещение воздуха внутри постройки. За счет этого качества, в них создается комфортный микроклимат. Из стен испаряется влажность, что препятствует распространению сырости.

- Изоляция звуков. Материалы поглощают посторонние исходящие и поступающие шумы.

Минусы:

- Ограниченный выбор сырьевой базы, так как для производства продукции подходят не все древесные породы.

- Большой период изготовления. Это связано с фактором наличия процесса затвердевания, который проходит на протяжении 3-х месяцев до возможности применения блоков.

- Невысокий уровень влагостойкости. Изделия характеризуются большим впитыванием воды, поэтому необходимо выполнять дополнительные защитные меры.

Процесс собственноручного изготовления блоков

Процедура изготовления цементно-древесных блоков своими руками включает в себя следующие этапы:

- Подготовка инструментов.

При заготовке большого объема материалов, необходимо использовать бетономешалку. В других ситуациях процесс выполняется с помощью лопаты, вибропрессовального прибора, молотковой дробилки и рубильного станка.

При заготовке большого объема материалов, необходимо использовать бетономешалку. В других ситуациях процесс выполняется с помощью лопаты, вибропрессовального прибора, молотковой дробилки и рубильного станка. - Приобретение материалов. Следует купить нужное сырье для блоков — известь или глину, древесные опилки, определенные минерализаторы.

- Дробление древесины. Опилки или щепа засыпаются в рубильный аппарат, где они измельчаются до одинаковых размеров фракции.

- Фильтрация. Щепа просеивается на вибрационном оборудовании, чтобы от нее отделились мусор, почва и кора.

- Обработка. Масса пропитывается раствором жидкого стекла. Для ускорения процесса затвердения сырья, добавляется хлористый кальций.

- Дезинфекция. Смесь обрабатывается гашеной известью, для предотвращения распространения различных вредителей.

- Смешивание. Масса, состоящая из песка и цемента, перемешивается вручную или с помощью бетономешалки.

- Формовка. Состав распределяется в специальные заготовки, где он утрясается вибропрессовальным агрегатом.

- Выдержка. На резервуары с материалами, натягивается пленка. Их оставляют в помещении сроком до 12 дней для затвердевания и просушки.

Принцип выбора цементно-древесных блоков для строительства

При приобретении данной продукции, требуется обратить внимание на следующие факторы:

- Правильность геометрии. Присутствие дефектов говорит о нарушении технологического процесса производства или условий хранения готовых изделий.

- Однородность материала. Данный брак будет способствовать расслаиванию блоков при эксплуатации. По регламенту, этот параметр должен составлять не более 10 процентов.

- Равномерность цвета. Он должен быть серым, без наличия лишних включений. Если имеются коричневые или зеленые тона, это свидетельствует о недостаточном высыхании блоков.

- Размер щепы. Он обязан соответствовать определенным нормам и не превышать их. Большие фракции древесного сырья не смогут впитать в себя химические вещества. Это скажется на прочности продукции.

- Производитель. Следует приобретать продукцию у компаний с положительной репутацией. Для этого, следует на сайте организации ознакомиться с отзывами потребителей.

Для защиты от подделки, необходимо требовать у продавца сертификаты соответствия и качества.

Блоки из цемента и древесной стружки или опилок являются отличной альтернативой другим материалам, предназначенным для строительства малоэтажных сооружений. Их можно купить в готовом виде или сделать своими руками.

Видео по изготовлению своими руками

Видео изготовления опилкобетона своими руками

youtube.com/embed/N0wleae7Hi4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Видеообзор практического применения самодельного опилкобетона

22 марта 2022

Задать вопрос экспертуПоделиться статьей:

Статьи по теме

Читайте также

Новые статьи

Самые популярные статьи

Самые обсуждаемые статьи

Опилкобетон своими руками — пропорции строительства дома и бани блоками из опилок и цемента, плюсы и минусы

Современный рынок загородного домостроения испытывает постоянную потребность в простых по своему изготовлению материалах с высокими технико-экономическими показателями. Наступает эпоха ренессанса таких технологий, как арболит и опилкобетон. Несмотря на всю свою схожесть свойства двух лёгких бетонов, ровно как и состав, имеют существенные различия. Опилкобетон своими руками изготовить проще, стоимость его ниже, но он менее технологичен, нежели арболит. Впрочем, его характеристик достаточно для строительства жилых домов, а также вспомогательных и хозяйственных построек.

Наступает эпоха ренессанса таких технологий, как арболит и опилкобетон. Несмотря на всю свою схожесть свойства двух лёгких бетонов, ровно как и состав, имеют существенные различия. Опилкобетон своими руками изготовить проще, стоимость его ниже, но он менее технологичен, нежели арболит. Впрочем, его характеристик достаточно для строительства жилых домов, а также вспомогательных и хозяйственных построек.

Содержание

- 1 Плюсы опилкобетона

- 2 Минусы опилкобетона

- 3 Строительство из опилкобетона

- 3.1 Область применения

- 3.2 Проектирование

- 3.3 Фундамент и цоколь здания

- 3.4 Стены

- 3.5 Окончание стены. Монолитный пояс или деревянный брус

- 3.6 Кровля

- 3.7 Требования к отделке стен

- 4 Изготовление опилкобетона

- 4.1 Состав опилкобетона

- 4.2 Требования к опилкам

- 4.3 Другие варианты приготовления раствора

- 4.4 В каком порядке смешивать ингредиенты?

- 4.5 Самостоятельное изготовление опилкобетонных блоков

Плюсы опилкобетона

Монолит и блоки из опилкобетона обладают следующими достоинствами:

- простота изготовления, любой человек даже без строительного образования способен самостоятельно смешать ингредиенты в нужных пропорциях и получить этот материал;

- слагаемые имеют приемлемую цену, цемент, песок, известь и опилки легко приобрести на рынке, отходы деревообрабатывающих предприятий иногда удаётся получить бесплатно;

- короткие сроки возведения дома при наличии готовых блоков, ровные и красивые стены из опилкобетона легко монтировать;

- материал имеет хорошие тепло и звукоизоляционные свойства благодаря древесному наполнителю;

- отсутствие вредных примесей, дом из опилкобетона отвечает всем современным экологическим требованиям;

- стены из этого материала не гниют и обеспечивают хорошую огнезащиту.

Минусы опилкобетона

Наряду с многочисленными достоинствами, этот строительный материал наделён присущими ему недостатками:

- высокая гигроскопичность, опилки впитывают влагу и уваливаются в объёме, разрушая целостность строительного камня;

- прочность таких блоков из опилок и цемента с добавлением песка уступает газобетону и конструкционному арболиту, что ограничивает допустимые нагрузки, и как следствие, максимальную этажность здания;

- долговечность конструкции находится в сильной зависимости от качественной отделки стен, т. к. материал поглощает влагу извне, и это, в свою очередь, снижает его морозостойкость.

Строительство из опилкобетона

Область применения

Данная технология возведения зданий находит применение при строительстве подсобных построек, гаражей и малоэтажных жилых домов. Обязательным требованием для стен из опилкобетона является последующая отделка, несущая не только декоративные, но и защитные свойства.

По своей плотности и прочностным характеристикам камень можно разделить на две категории: теплоизоляционный и конструктивный. Для создания несущих стен дома рекомендуется использовать марку опилкобетона М25 и выше, допускается применение менее прочных составов в одноэтажных строениях жилого и нежилого характера.

Проектирование

Строительству дома должен предшествовать этап проектирования. В этот период принимаются все ключевые технические решения, определяются материальные затраты на строительство.

Проектирование зданий из опилкобетона происходит по тем же правилам, что и для других конструкций на основе блоков из лёгких бетонов. Однако, для этого материала нет действующего ГОСТа, а его точную прочность нужно определять на основании лабораторных испытаний.

Фундамент и цоколь здания

Бетоны с содержанием опилок и стружки категорически нельзя использовать в фундаменте дома. Подобная экономия приведёт к тому, что все дальнейшие вложения будут сделаны впустую, поскольку жилище будет опасно для своих обитателей, и его эксплуатация станет невозможной.

Выбор типа фундамента должен осуществляться с учётом несущей способности грунтов, залегающих под будущим строением, уровня грунтовых вод, пучинистости, наличия пустот и т. д.

Для стен из опилкобетона обязательно наличие цоколя, который обеспечит их подъём от земли минимум на 600 мм. Цоколь и стену разделяет прослойка гидроизоляции, аналогичная ситуация наблюдается на стыке цоколя и фундамента.

Стены

Существует выбор между двумя доступными вариантами стен дома из опилкобетона. Здесь возможно использование заранее приготовленных или купленных блоков для кладки или же создание монолитной конструкции. Для принятия оптимального решения стоит разобрать преимущества и недостатки каждого из этих способов.

Кладка из блоков

Данный подход обеспечит простоту выполнения и сжатые сроки завершения работ. Второе особенно важно, так как материал очень долго набирает прочность, а строительство нужно успеть закончить до наступления холодов. По удобству работы с материалом его можно сравнить с арболитом. Опикобетон имеет больший удельный вес и хуже режется, но он явно превосходит по этим характеристикам классические бетонные блоки, являясь этаким крупным кирпичом из опилок. В вопросах перевязки швов и армирования такая кладка идентична газобетонной.

Опикобетон имеет больший удельный вес и хуже режется, но он явно превосходит по этим характеристикам классические бетонные блоки, являясь этаким крупным кирпичом из опилок. В вопросах перевязки швов и армирования такая кладка идентична газобетонной.

Монолитные стены

Метод позволяет избежать кладочных швов, что немного улучшает теплоизоляционные свойства стены. При помощи опалубки становиться возможным создание стен с более сложной геометрией в плане.

Перед началом монолитных работ в пространстве будущей стены устанавливаются деревянные рамы примерно через каждые 1,5 м. Их используют для закрепления опалубки, и впоследствии эти каркасы будут играть роль противоусадочных швов. Строительную смесь заливают слоями по 150 мм высотой и трамбуют. Для этой цели хорошо подойдёт инструмент, сделанный из бруса, с небольшим заострением внизу. Продольную арматуру, в виде сетки рабицы или узкой доски, размещают через каждые 400 мм.

После замоноличивания 300 мм стены, её оставляют на неделю набирать прочность. Затем опалубку переставляют для работы с последующими слоями.

Затем опалубку переставляют для работы с последующими слоями.

Монолитная технология является оптимальной, если все компоненты, из которых производится опилкобетон постоянно доступны, в наличии ёмкость для приготовления смеси, микшер.

Окончание стены. Монолитный пояс или деревянный брус

Под опорами кровли и перекрытий в доме из опилкобетона всегда присутствует какая-нибудь разгружающая конструкция. Чаще это обвязочный брус, поскольку предпочтительным типом перекрытия будет деревянное, потому что оно легче бетонного. Использование же металлических балок нежелательно из-за наличия извести в составе опилкобетона. Торцы деревянных балок перекрытия следует оборачивать гидроизоляцией.

Другим способом распределить нагрузку от перекрытия и тем самым разгрузить стены в местах опоры станет устройство армированного монолитного пояса. Здесь применяется обычный бетон без органических наполнителей класса В20 и выше.

Кровля

Наилучшей кровлей будет та, что выглядит красиво, защищает от дождя и снега, обеспечивает теплоизоляцию и вдобавок прочная и лёгкая. Таким образом, одним из оптимальных выборов, будет скатная кровля, покрытая, для примера, битумной черепицей.

Таким образом, одним из оптимальных выборов, будет скатная кровля, покрытая, для примера, битумной черепицей.

Свесы у крыши отступают примерно на полметра от края внешних стен жилища. Дождевая вода отводится при помощи сточных труб и желобов в дренаж или ливнёвку.

Требования к отделке стен

Приступают к отделочным работам минимум через пару месяцев, некоторые рекомендуют выжидать до полугода, это позволяет материалу полностью просохнуть. Поверхность стен хорошо сцепляется со штукатуркой, отделочную плитку при необходимости закрепляют клеем. Из требований к отделке главное – обеспечение защиты от любой влаги, в т. ч. воды и пара.

Приятной особенностью материала будет тот факт, что отверстия для крепежа в нём сверлятся хорошо, а прочности хватает для надёжной фиксации мебели и бытового оборудования.

Изготовление опилкобетона

Как уже не раз отмечалось в статье, материал несложен в производстве. Большинство инструментов, которые понадобятся для изготовления блоков из стружки и цемента, стоят недорого, а некоторые, и вообще, можно сделать самостоятельно. Но для начала, стоит рассказать о растворе.

Состав опилкобетона

Для изготовления строительной смеси нужны: цемент, песок, известь и органический заполнитель в виде опилок. Получение 1 м3 готового материала пропорции опилкобетона будут следующим, в зависимости от требуемой марки:

- Теплоизоляционный материал с маркой прочности М5: 50 кг цемента марки М400, 50 кг песка, 200 кг гашёной извести, 200 кг опилок. Готовый продукт будет иметь плотность около 500 кг/м3;

- Марка М10, пригодного для ограждающих так и для несущих стен подсобных построек: 100 кг цемента марки М400, 200 кг песка, 150 кг гашёной извести, 200 кг опилок. Готовый продукт будет иметь плотность около 650 кг/м3;

- для более прочного М15, применяемого как М10, но также пригодного для возведения одноэтажных жилых домов: 150 кг цемента марки М400, 350 кг песка, 100 кг гашёной извести, 200 кг опилок.

Готовый продукт будет иметь плотность около 800 кг/м3;

Готовый продукт будет иметь плотность около 800 кг/м3; - Конструкционный опилкобетон с маркой по прочности М25, подходящего для возведения несущих стен жилых построек высотой до трёх этажей: 200кг цемента марки М400, 500 кг песка, 50 кг гашёной извести, 200 кг опилок. Готовый продукт будет иметь плотность около 950 кг/м3.

- Для ускорения затвердевания опилкобетона в смесь подмешивают нитрат кальция, жидкое стекло или сульфат амония. Другого эффекта на блоки из опилок эти присадки не имеют.

Требования к опилкам

При производстве опилкобетона используются мелкие древесные опилки, иногда стружку, тогда материал ещё называют стружкобетоном. В отличие от щепы установленного качества, применяемой при изготовлении арболита, опилки не оказывают армирующего эффекта на бетон. Это приводит к тому, что к сырью предъявляются меньшие требования. Фактически основным ограничителем выступает порода древесины. Лучшим выбором для получения опилкобетона будут сосна, ель, берёза и тополь, которые выделяют меньшее количество сахаров.

Фактически основным ограничителем выступает порода древесины. Лучшим выбором для получения опилкобетона будут сосна, ель, берёза и тополь, которые выделяют меньшее количество сахаров.

Перед приготовлением смеси опилки стоит подержать на улице, свалив навалом под открытым небом. Возможный дождь пойдёт только на пользу, ибо поможет смыть с деревянного сырья ненужные сахара. Кстати, получить ингредиент можно абсолютно бесплатно, договорившись забрать отходы на мебельном или другом деревообрабатывающем предприятии.

Другие варианты приготовления раствора

Гашёную известь в составе смеси можно заменить на глину, пропорции компонентов при этом не изменяются.

Ещё одна возможная замена – вяжущее вещество. В качестве альтернативы цементу выступает гипс. Чтобы приготовленный раствор не схватывался слишком быстро, в воду добавляют моющее средство. Опилкобетон, полученный таким образом, имеет скорость твердения в 4 – 5 раз выше и выходит несколько дороже по цене. При этом также повышается чувствительность материала к воде, и снижаются его прочностные характеристики.

В каком порядке смешивать ингредиенты?

Сначала разводят цемент в воде, затем в него подмешивают нужное количество опилок, песка и извести.

Находящиеся в ёмкости для приготовления раствора опилки смешиваются с известью, далее к ним добавляется цемент и песок, полученная смесь затворяется необходимым количеством воды.

Обе последовательности применяются на равных. Чтобы определить раствор, готовый к укладке в опалубку рукой берётся и сжимается небольшое его количество. Качественно выполненный материал сохраняет вмятины от пальцев руки, не растекается и не рассыпается, т. е. является однородной пластичной массой.

Самостоятельное изготовление опилкобетонных блоков

Полученный раствор укладывают в формы. Их можно сколотить из досок или купить готовые. Оптимально подойдёт оборудование для отливки шлакоблоков. В зависимости от наличного инструмента применяется метод ручной или механической трамбовки состава в форме. Для удаления пустот часто используются уплотняющие штыри. Снятие форм производится через 4–5 суток, после этого начинается процесс сушки, который занимает 2 – 3 месяца. Создавать их нужно заранее, чтобы опилкобетонные блоки успели высохнуть к началу монтажа стен.

Для удаления пустот часто используются уплотняющие штыри. Снятие форм производится через 4–5 суток, после этого начинается процесс сушки, который занимает 2 – 3 месяца. Создавать их нужно заранее, чтобы опилкобетонные блоки успели высохнуть к началу монтажа стен.

В итоге опилкобетон оказывается достаточно интересным материалом, когда речь идёт о загородном малоэтажном строительстве. Здесь он имеет широкую область применения. Может быть как утеплителем, так и конструкционным материалов. Материал лёгок в использовании, понятен и экономичен.

Экспериментальное исследование жесткости пустотелых бетонных блоков Джоефил Карл Дакорро, Томас Дикито :: SSRN

Скачать эту статью

Открыть PDF в браузере

ssrn.com» data-abstract-auth=»false»/> Добавить бумагу в мою библиотеку

Делиться:

10 страниц Опубликовано: 3 мая 2022 г. Последняя редакция: 20 июня 2022 г.

Просмотреть все статьи Джофила Карла Дакорро

Университет Минданао — Колледж Дигос Университета Минданао

Университет Минданао — Колледж Дигоса Университета Минданао

Дата написания: 12 марта 2022 г.

Резюме

Строительная отрасль столкнулась с проблемой того, какие отходы могут заменить песок при производстве качественных пустотелых бетонных блоков. Этот пробел побудил исследователей провести это исследование, целью которого было изучить жесткость бетонных блоков с использованием опилок вместо песка. Исследование было разработано для проверки прочности на сжатие разработанных пустотелых бетонных блоков и сравнения ее с приемлемым стандартом, установленным Департаментом общественных работ и автомобильных дорог Филиппин. Исследователи получили результаты путем тщательного наблюдения за 28-дневным процессом отверждения и значением прочности на сжатие с использованием машины для измерения прочности на сжатие Департамента общественных работ и автомобильных дорог. Формула средней прочности и прочности на сжатие (F=P/A) использовалась для анализа результатов выборки пустотелых бетонных блоков. Основываясь на вышеупомянутых выводах, исследователи заметили, что прочность на сжатие и масса образцов бетона уменьшаются по мере увеличения количества опилок. Однако этих данных недостаточно, чтобы сделать вывод о том, что образцы бетона достигли свойств прочного и прочного бетонного блока. Таким образом, исследователи настоятельно предлагают увеличить количество образцов для проверки результатов. Кроме того, рекомендуются другие инструменты, которые можно использовать для анализа жесткости разработанных пустотелых бетонных блоков с использованием опилок вместо песка.

Исследователи получили результаты путем тщательного наблюдения за 28-дневным процессом отверждения и значением прочности на сжатие с использованием машины для измерения прочности на сжатие Департамента общественных работ и автомобильных дорог. Формула средней прочности и прочности на сжатие (F=P/A) использовалась для анализа результатов выборки пустотелых бетонных блоков. Основываясь на вышеупомянутых выводах, исследователи заметили, что прочность на сжатие и масса образцов бетона уменьшаются по мере увеличения количества опилок. Однако этих данных недостаточно, чтобы сделать вывод о том, что образцы бетона достигли свойств прочного и прочного бетонного блока. Таким образом, исследователи настоятельно предлагают увеличить количество образцов для проверки результатов. Кроме того, рекомендуются другие инструменты, которые можно использовать для анализа жесткости разработанных пустотелых бетонных блоков с использованием опилок вместо песка.

Ключевые слова: Бетонные блоки, Опилки, Машина для определения прочности на сжатие, Заполнители

Классификация JEL: O14

Рекомендуемое цитирование: Рекомендуемая ссылка

Дакорро, Джофил Карл и Дикито, Томас, Использование опилок при изготовлении бетонных блоков: экспериментальное исследование жесткости пустотелых бетонных блоков (12 марта 2022 г. ). Доступно на SSRN: https://ssrn.com/abstract=4095273 или http://dx.doi.org/10.2139/ssrn.4095273

). Доступно на SSRN: https://ssrn.com/abstract=4095273 или http://dx.doi.org/10.2139/ssrn.4095273

У вас есть вакансия, которую вы хотели бы рекламировать в SSRN?

Обратная связь

Обратная связь с SSRN

Обратная связь (обязательный)

Электронное письмо (обязательный)

Если вам нужна немедленная помощь, позвоните по номеру 877-SSRNHelp (877 777 6435) в США или +1 212 448 2500 за пределами США с 8:30 до 18:00 по восточному поясному времени США, с понедельника по пятницу.

Использование опилок в цементном растворе и цементном бетоне

%PDF-1.3 % 2 0 объект >>>]/ON[337 0 R]/Order[]/RBGroups[]>>/OCGs[222 0 R 337 0 R]>>/Outlines 213 0 R/Pages 3 0 R/Type/Catalog/ViewerPreferences 208 0 Р>> эндообъект 211 0 объект >/Шрифт>>>/Поля 332 0 R>> эндообъект 212 0 объект >поток application/pdf

Благодаря этому, они применяются при монтаже несущих конструкций.

Благодаря этому, они применяются при монтаже несущих конструкций.

При заготовке большого объема материалов, необходимо использовать бетономешалку. В других ситуациях процесс выполняется с помощью лопаты, вибропрессовального прибора, молотковой дробилки и рубильного станка.

При заготовке большого объема материалов, необходимо использовать бетономешалку. В других ситуациях процесс выполняется с помощью лопаты, вибропрессовального прибора, молотковой дробилки и рубильного станка.

Готовый продукт будет иметь плотность около 800 кг/м3;

Готовый продукт будет иметь плотность около 800 кг/м3;