Бетонные балки: Железобетонные балки купить, цена онлайн.

Виды бетонных балок

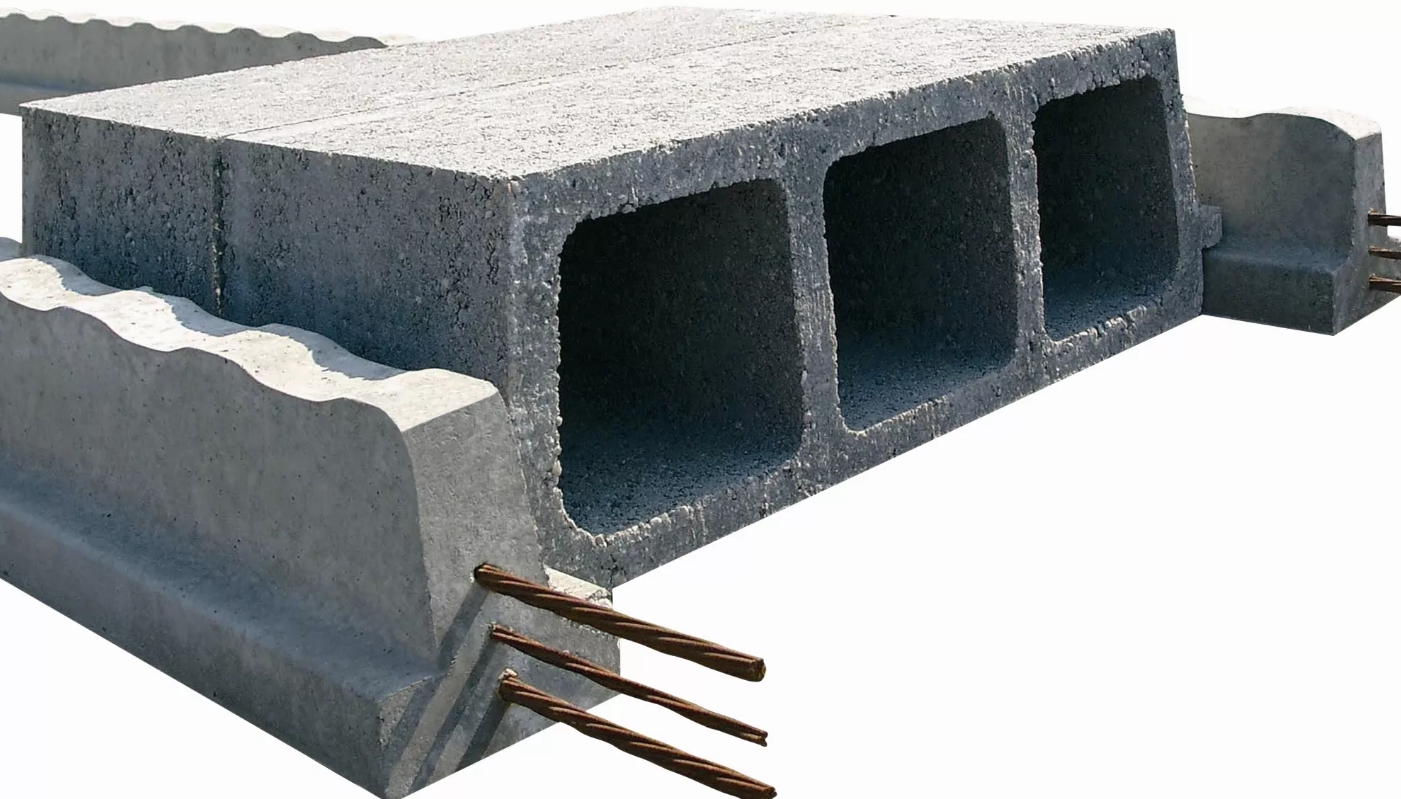

Балки бетонные

Быстрый запрос стоимости

8 (383) 381-26-10 Отправить заявкуБалки теплокамер серия 3.006.1-2/82 | Балки каналов 13.299.1-92 | ||

| Наименование | Цена | Наименование | Цена |

| Б-2 | 1 484р. | БИ 5 | 32 736р. |

| Б-3 | 2 090р. | БИ 6 | 52 735р. |

| Б-4 | 3 000р. | БИ 7 | 44 220р. |

| Б-5 | 4 020р. | ||

| Б-6 | 7 819р. | ||

| Б-7 | 12 041р. | ||

| Б-8 | 17 490р. | ||

| Балка лестничная. 4301.1-1-КЖ6.И | |||

| Наименование | Цена | ||

| БЛ-1 | 4 326р. | ||

Специально для изготовления тепловой, водосточной и канализационной постройки наряду с конструкциями перекрывающих плит пользуются балками камер, теми что изготавливаются специально из высококачественного армированного бетона. Тем самым они владеют большой сопротивляемостью к агрессивному газообразному окружению, сейсмическую сопротивляемость и температурному перепаду.

При изготовлении сооружений инженерного предназначения используют балки Б-1, протяжённостью 115 см, шириной 32 см и высотой 25 см, балки Б-5, протяжённостью 270 см, шириной 75 см и высотой 45 см, балки Б-7, протяжённостью 350 см, высотой 45 см и шириной 75 см и . Применение балок используется согласно с расчётами просчитанных начертаний балок и второстепенных требований, рассматриваемых при расчёте конкретных целей. В главной категории обозначается типоразмер балки. В следующей – последующий номер по ее опорной стойкости, класс выдерживающей арматуры.

При помощи имеющих конструктивных отличий балки камер пользуются довольно высокой и прочной стойкостью, в следствии позволяющая использовать их при конструкции инженерных коммуникационных систем. Гарантия Гарантированная защита труб от влияния внешних не желательных факторов и вероятной порчи в момент эксплуатации, возникают обязательные условия на период подготовки теплосетей. В основном для достижения этих целей пользуются железобетонными товарами, в том числе, балки для камер.

Такая разновидность железобетонных деталей производится из довольно крепкого и тяжёлого бетона по высшему разряду стойкости. Данная материя имеет способность оппозицианировать влиянию высокой температуры, вибрации, и другим явлениям деструктивного поведения.

Бетонные балки используют в качестве опоры разным строительным структурам – перегородокам, стенам, а также кровель. Решетчатые двускатные балки – БДР является примером бетонных кровельных опор. Он достаточно тяжелый, объемный и повсеместно используется при построении:

• складских и промышленных помещений,

• гаражей больших размеров,

• ангаров,

• авто сервисов,

• техобслуживающих станций.

Так что же подразумевают под двускатной решетчатой балкой

Бетонные балки вида БДР представляют одно из самых крупных производственных изделий, которые выпускаются и реализуются разными компаниями.

Ведущее предназначение балки БДР – настил зданий промышленного предназначения, с зенитным фонарём и не имея их, со светоаэроционными люками. При обустройстве использование кровли балок БДР влечёт за собой возможность применения в постройке подъемно-транспортного инструментарием грузоподъемностью до 7 тонн.

Название железобетонных балок БДР содержат сведения о:

• название изделия,

• его размерах,

• характеристику несущих способностей,

• типе применяемого при производстве бетона и параметрах арматуры.

К примеру, 2БДР 12-5к7т обозначает двускатную решетчатую балку длиной 1200 мм, шириной 220 мм, высотой 1400 мм (информацию по высоте и ширине изделия показана в первой цифре «2», обозначающий типоразмер балки), цифра «5» – классификацию по несущей способности, к7 – классификация арматуры, т – тяжелый бетон.

Балки бетонные. Особенности их применения.

Балки, которые изготовляются из легкого или тяжелого конструкционного бетона, предназначены для использования в сооружении тех или иных зданий, особенно промышленных, а также, они особо актуальны для сельскохозяйственных предприятий. Они изготовляются исключительно в соответствии с требованиями стандарта, и, кроме этого, с использованием требуемой технологической документации.

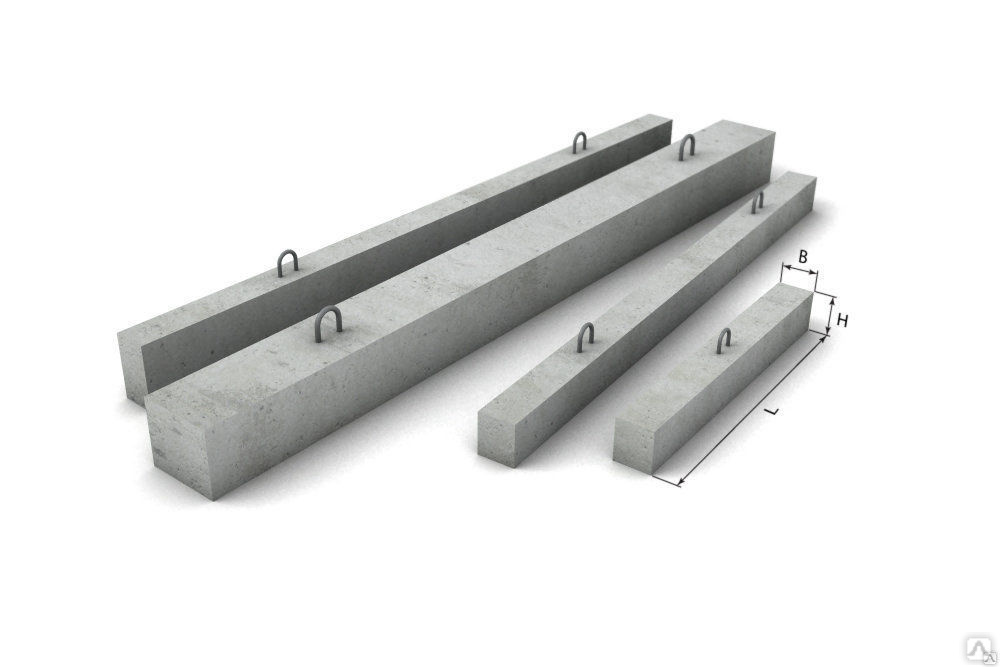

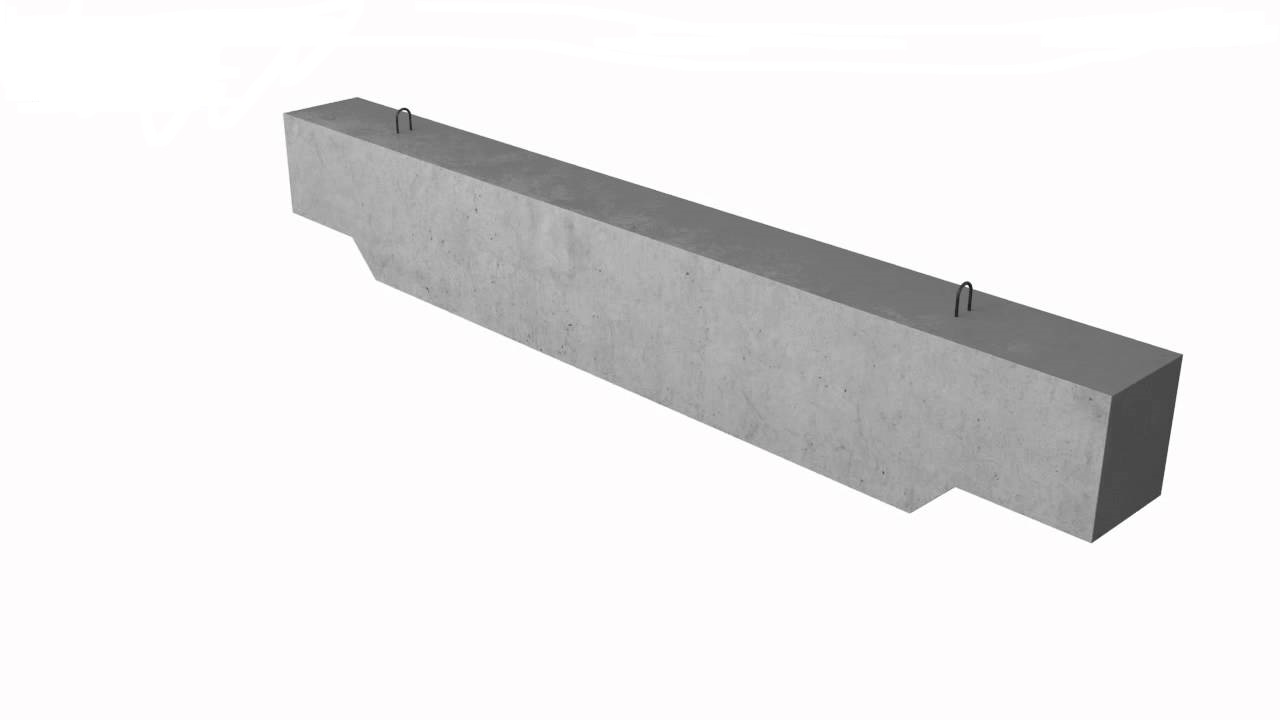

Нередко допускается изготовление балок, которые отличается по типу или размеру от тех, что приведены в стандарте, когда того требуют технические условия, соответственно рабочим чертежам. Балки бетонные, отличные от тех, которые установлены стандартами, должны быть утверждены, как полагается порядком. Каждая из них изготовлена со строповочным отверстием, которое предназначено для передвижения, подъема и дальнейшего монтажа. Иногда вместо отверстий используют монтажные петли.

Для каждого сооружаемого здания, предварительно составляют рабочий чертеж. Именно согласно этому чертежу и применяются балки бетонные с учетом их возможного предела огнестойкости. Кроме этого, балки бывают как разных типов, так и марок. Вместе с тем, они однозначно должны соответствовать абсолютно всем установленным и утвержденным требованиям ГОСТа, по таким факторам: прочность, морозостойкость, водонепроницаемость, а также жесткость и, что не маловажно — трещиностойкость. В обязательном порядке, чтобы испытать бетонные балки, на них накладывается контрольный груз. Испытанные балки, можно смело внедрять в строительство.

Именно согласно этому чертежу и применяются балки бетонные с учетом их возможного предела огнестойкости. Кроме этого, балки бывают как разных типов, так и марок. Вместе с тем, они однозначно должны соответствовать абсолютно всем установленным и утвержденным требованиям ГОСТа, по таким факторам: прочность, морозостойкость, водонепроницаемость, а также жесткость и, что не маловажно — трещиностойкость. В обязательном порядке, чтобы испытать бетонные балки, на них накладывается контрольный груз. Испытанные балки, можно смело внедрять в строительство.

betonrossii.ru

Железобетонные балки: виды и возможные размеры

Железобетонные балки ГОСТ 28737-90 – полное собрание точных технических требований к рассматриваемым изделиям. Применяются же они для укрепления формы конструкции и для увеличения возможностей её изгибающих моментов. В данной статье мы рассмотрим разновидности балок из железобетона и их параметры.

Фото балок из железобетона

Техническое описание

Инструкция производства столь прочных бетонных изделий предполагает использование надёжного армированного каркаса и бетона не ниже трёхсотой марки.

Совет: если изготавливается железобетонная балка своими руками, то рекомендуется применять предварительно напряжённую конструкцию из арматуры. Это позволит повысить эффективность восприятия поперечных сил.

Железобетонная балка 6 м: армированный каркас

Расчет железобетонной балки на прогиб производится согласно формуле приведённой в пособии к СП 52-01-2003.

Совет: в виду сложности проведения самостоятельных расчётов рекомендуется воспользоваться для этой цели помощью одного из он-лайн калькуляторов или специальной программы. Это даст возможность исключить ошибку и справиться с задачей гораздо быстрее.

Пример подходящей программы, выполняющей расчёт железобетонной конструкции

Виды

По видам в первую очередь рассматриваемые изделия можно разделить по форме производства:

| Тип | Особенности |

| Сборные | Используют тавровое или прямоугольное сечение, изготавливаются на заводах |

| Монолитные | Применяются как составляющий компонент монолитной конструкции, изготавливаются на строительной площадке |

| Сборно-монолитные | Сочетают в себе особенности сборных и монолитных изделий |

Сборно-монолитная железобетонная балка 18 м

Также балки можно классифицировать в зависимости от сферы их применения:

- Двутавровые.

Цена таких изделий весьма высокая, как и прочностные показатели. Они широко применяются при возведении промышленных и крупнопанельных построек.

Цена таких изделий весьма высокая, как и прочностные показатели. Они широко применяются при возведении промышленных и крупнопанельных построек.

Двутавровая железобетонная балка 12 м

- Обвязочные. Образуют перемычки в проёмах между массивами стен.

Габариты обвязочной балки

- Подкрановые. Как можно догадаться из названия, эксплуатируются для балансировки работы подъёмного крана.

Подкрановые представители железобетонных изделий

- Решётчатые. Имеют достаточно узкую направленность и чаще всего применяются при возведении эстакад.

Образец решётчатой конструкции из железобетона

- Стропильные. Используются, как правило, для покрытия одноэтажных построек кровлей.

Стропильная балка участвует в обустройстве крыши

- Фундаментные. Позволяют обустроить качественный и надёжный фундамент, как ленточный, так и монолитный.

Фундаментное железобетонное изделие

Как вы можете видеть, рассматриваемые элементы могут практически полностью сформировать каркас здания, начиная от его основания, закопанного в землю, и окачивая кровельной конструкцией. Это значительно упрощает строительные работы и гарантирует надёжность всей постройки.

Это значительно упрощает строительные работы и гарантирует надёжность всей постройки.

Габариты

Существуют различные размеры железобетонных балок, рассчитанные на самые разные случаи:

| Классификация | Вес, кг | Линейные размеры, см |

| 1Б | 130 | 116×30×15 |

| 2Б | 220 | 148×30×20 |

| 3Б | 250 | 184×30×25 |

| 4Б | 490 | 216×30×30 |

| 5Б | 600 | 265×30×30 |

| 6Б | 1200 | 278×60×30 |

| 7Б | 1770 | 338×60×35 |

| 8Б | 2880 | 425×60×45 |

Изготовление

Если ваш строительный объект небольшой, то возможно рациональнее создать железобетонную балку самостоятельно.

Для этого поступаем следующим образом:

- Выкладываем дно опалубки для бетонного изделия из прочного деревянного щита.

- Затем формируем стенки, для которых можно взять более тонкие доски.

- Простилаем с внутренней стороны полиэтиленовую плёнку. Это поможет впоследствии легче отделить дерево от застывшего бетона.

- Устанавливаем армированные пояса в нижней и верхней части конструкции.

Совет: прутья между собой рекомендуется связывать мягкой проволокой, а не приваривать друг к другу сварочным аппаратом. Сварка уменьшает их эластичность.

Использование проволоки для фиксации армированных прутьев

- Замешиваем раствор из цемента, песка и гравия в соотношении 1:2:4 соответственно. Воды добавляем в два раза меньше количества получившейся сухой смеси.

Совет: для осуществления замеса лучше всего применить бетономешалку. Она позволит достигнуть требуемой однородности и ускорит процесс.

Оборудование для замешивания бетона

- Заполняем получившейся смесью подготовленный объём. При этом не следует растягивать заливку на несколько этапов во избежание образования холодных швов.

- Бетон пробиваем стальным прутом в нескольких местах и осуществляем вибропрессование, чтобы удалить возможные воздушные карманы внутри раствора.

- Накрываем конструкцию полиэтиленовой плёнкой и смачиваем водой до полного застывания, которое произойдёт через четыре недели. После чего снимаем опалубку и можем использовать балку по назначению.

Заключение

Балки из железобетона значительно облегчают и ускоряют постройку здания. С их помощью можно выложить фундамент, контуры стен и основание крыши.

Они обладают высокой прочностью, которая гарантирует сохранение структуры постройки даже при очень значительных нагрузках. Широкий ассортимент размеров и форм позволит с лёгкостью подобрать изделие нужных вам габаритов. Также возможно их собственноручное изготовление.

Готовые к эксплуатации бетонные балки

Видео в этой статье предоставит вашему вниманию наглядные сведения, касающиеся данной темы. Применение железобетонных балок гарантирует высокую надёжность вашей постройки.

Применение железобетонных балок гарантирует высокую надёжность вашей постройки.

загрузка…

Page 2

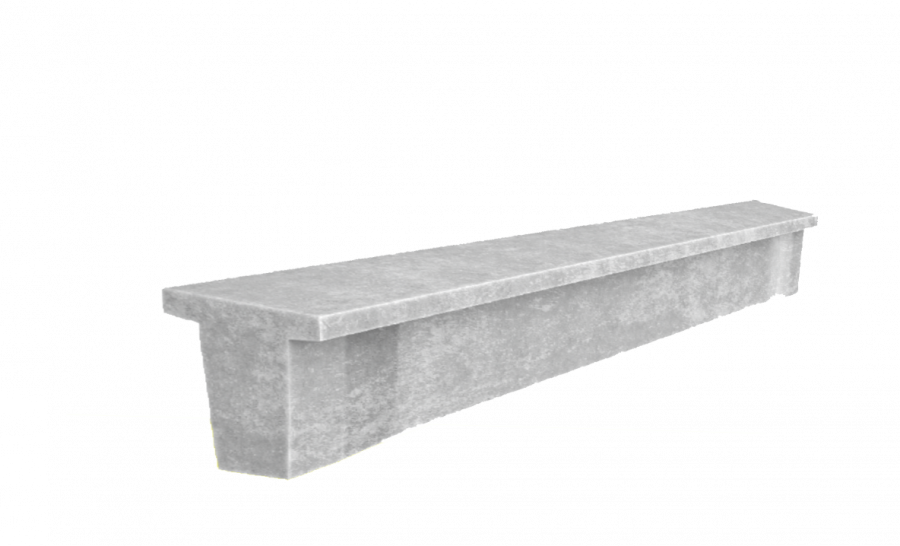

Прогон — это часть конструкции сборных железобетонных или кирпичных сооружений, устанавливаемая в горизонтальном положении и опирающаяся на несущие балки либо фермы. Сами элементы также обладают внушительной прочностью и используются в качестве опоры для плит перекрытий или настилов. Существует отдельный ГОСТ на железобетонные прогоны, в котором и регламентируются все требования, которым должны соответствовать изделия.

На фото — прогоны опираются на балки и выполняют несущую функцию при монтаже перекрытий и кровельных настилов

Основные особенности данного вида конструкций

Все прогоны, изготавливаемые на заводах железобетонных изделий, должны соответствовать нормам ГОСТ 26992-86 «Прогоны железобетонные для покрытий зданий промышленных и сельскохозяйственных предприятий». Именно этот нормативный документ определяет, каким требованиям должно отвечать каждое изделие, при этом регламентируется целый ряд показателей:

| Прочность | Расчетная нагрузка изделий должна составлять не менее 4 000 кгс/м, что позволяет использовать элементы в конструкции несущих стен. |

| Виды сечений | Существуют два типа сечений: прямоугольное и тавровое. В строительных справочниках можно встретить еще Z-образные и С-образные прогоны, но они представляют собой металлический профиль и как элементы несущих конструкций не используются. |

| Материал производства | Материалом изготовления выступает тяжелый бетон марки М250, а для конструкций длиной 6 метров и более необходимо использовать еще более прочную марку М350. |

| Армирование | Существует два основных варианта армирования: ненапряженное, состоящее из пространственного стального арматурного каркаса, и напряженное, представляющее собой преднапряженные арматурные стержни и пространственный каркас. |

| Особенности монтажа | Важно помнить, что вес изделий очень большой и провести монтажные работы своими руками вряд ли удастся – понадобится грузоподъемная техника. Именно по этой причине прогоны нечасто используются в частной застройке. |

Важно! Не стоит путать прогоны с перемычками. Перемычки используются для схожих целей, однако их размеры намного меньше, кроме того, они не предназначены для больших нагрузок и не могут быть использованы в системах несущих конструкций. Прогоны же подходят для любых целей: от укрепления проемов (особенно крупных) до создания дополнительной прочности в местах опор железобетонных плит.

Прогоны гораздо крупнее и массивнее перемычек

Виды прогонов

Разделение изделий производится по типу сечения. Существует два основных варианта, каждый из которых мы рассмотрим более подробно.

Элементы с прямоугольным сечением

Из названия понятно, что данный тип изделий имеет прямоугольную форму и маркируется обозначением ПР. Сфера их использования достаточно широка, такие элементы можно встретить на многих сооружениях.

Каждый из параметров обозначается латинским символом, благодаря чему по маркировке можно легко определить все основные параметры

Отметим главные особенности данной группы изделий:

- Применение тяжелых марок бетона обеспечивает высокие показатели прочности, что позволяет использовать прогоны на любых промышленных объектах.

- Существует два основных варианта конструкций: сплошные и решетчатые. Второй вариант отличается меньшей массой ввиду наличия пустот и чаще всего используется при монтаже на фермы, располагаются они с шагом в 6 метров.

- Для увеличения прочности используются преднапряженные арматурные стержни. В рядовых изделиях применяется обычный каркас.

Некоторые варианты имеют очень большую высоту

Не стоит забывать, что размеры железобетонных прогонов прописываются в дециметрах, буква «Т» обозначает, что для изготовления использовался тяжелый бетон. При наличии дополнительных факторов они также отмечаются в маркировке. Инструкция по маркировке едина для всех производителей, поэтому важно знать общие правила.

Пример. Разберем вариант прогона 44.3.5-4Т, маркировка обозначает, что длина элемента 44 дециметра, толщина – 3, а высота 5 Дм, расчетная нагрузка составляет 4 тонны на метр, при изготовлении использовался тяжелый бетон.

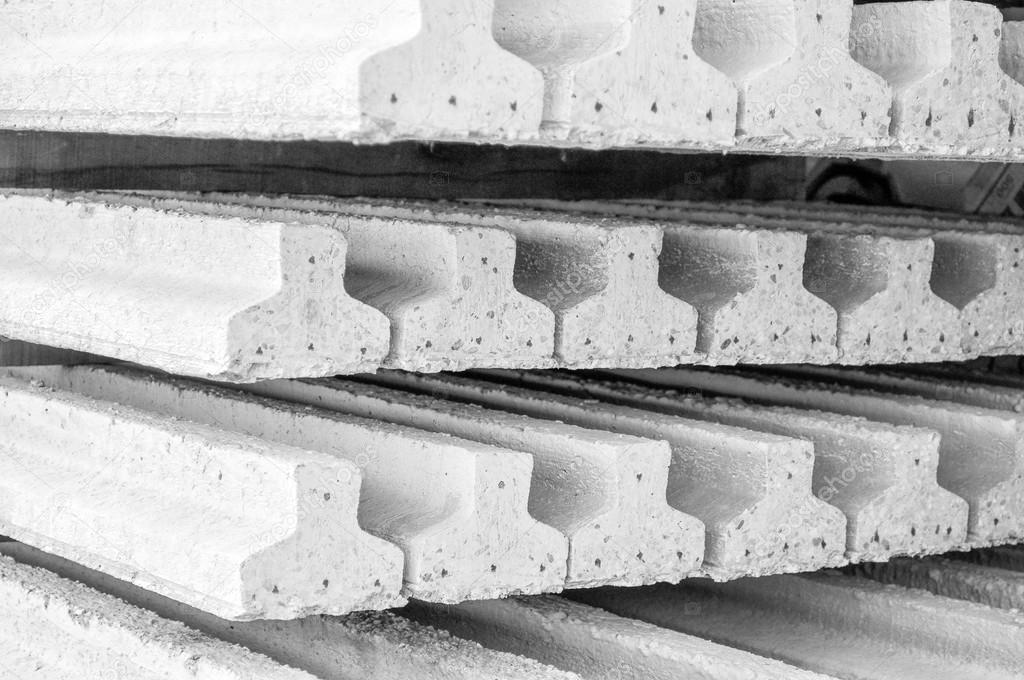

Элементы с тавровым сечением

Такие элементы особенно часто используются в зонах с повышенной сейсмической активностью, так как способны противостоять толчкам до 7 баллов

По данной группе изделий можно сказать следующее:

- Высокая стойкость материала позволяет использовать прогоны при значительных перепадах температур – от -40 до +50 градусов.

- Также может различаться конструкция полок, они могут быть прямыми (отлично подходят для плоской кровли и кровли с небольшим уклоном) и косыми (этот вариант подойдет для крыш с уклоном 25 градусов).

- Специальные отверстия диаметром 50 мм позволяют упростить погрузочные и монтажные работы. Теперь перемещать элементы можно не только подъемными кранами, но и другими механизмами – погрузчиками, подъемниками.

- Если требуется повышенная надежность, необходимо приобретать изделия с преднапряженным армированием, их цена несколько выше, но и прочность больше.

С помощью тавровых прогонов можно создать очень прочную конструкцию

- Кроме того, из элемента могут выходить штыри для дополнительного приваривания конструкции к другим элементам. Их количество и расположение согласовывается с заказчиком заранее.

- Также для дополнительно прочности из прогона могут отходить дополнительные опорные элементы. Этот вариант также делается только по специальному заказу.

Помните! Какой бы вариант вы не выбрали, важно, чтобы он был изготовлен в соответствии с нормами ГОСТ. Так как он будет подвергаться значительным нагрузкам качество должно быть на самом высоком уровне.

Вывод

Прогон – обязательный элемент для укрепления любого промышленного сооружения, поэтому так важно подобрать оптимальный по размерам и характеристикам вариант. Видео в этой статье подробнее осветит нюансы и особенности.

загрузка…

masterabetona.ru

Балка железобетонная: виды и особенности

Трудно представить сегодня современное строительство, в котором не применяется балка железобетонная. Такие элементы являются незаменимыми при возведении разного рода конструкций и перекрытий. Железобетонные балки также используются при обустройстве взлетно-посадочных полос аэропортов, временных подъездных дорог, при строительстве мостов. Применяемый для их изготовления материал является долговечным и устойчивым к множеству типов воздействий, благодаря чему такие перекрытия чрезвычайно прочные. А процесс их монтажа осуществляется достаточно быстро.

А процесс их монтажа осуществляется достаточно быстро.

Железобетонные балки: производство

Сборные балки железобетонные (ГОСТ 20372-90, 24893.2-81, 24893.1-81) изготавливаются только на заводах, а монолитные – производятся путем заливки бетонного раствора в предварительно подготовленные арматурные конструкции, стержни которых натягиваются с применением домкратов. Уплотнение материала осуществляется по вибрационной технологии. Раствор в форме затвердевает примерно за 12 часов, после чего продукция выносится на открытый воздух для закрепления своих свойств.

При изготовлении необходимо соблюдать один важный параметр: бетонная смесь должна распределяться максимально равномерно по всему пространству формы. Для создания этих изделий применяется марка бетона 200 и выше. Готовая балка железобетонная имеет расчетную нагрузку более 450 килограмм/силы на один квадратный метр.

Разновидности балочных конструкций

Все современные изделия делятся на три группы в зависимости от способа производства:

- сборные — изготавливаются на заводе;

- монолитные — заливаются на месте строительства;

- сборно-монолитные.

Самым востребованным видом балок считается сборочная конструкция, которая изготавливается из тяжелых марок бетона. Она достаточно крепкая, обладает высокими техническими характеристиками, сразу готова к монтажу.

Балки перекрытия железобетонные ГОСТ 28737-90: тип конструкции

В строительной области существует подразделение видов балок по типу конструкции:

- двускатные бывают обычными и решетчатыми, обозначаются БСД;

- односкатные железобетонные балки кратко называются БСО;

- стропильная с параллельными поясами – БСП и пр.

Фундаментные балки

Для их производства используют специальные марки бетона, которые отличаются высокими техническими характеристиками, а точнее прочностью, надежностью. Такая балка железобетонная широко применяется в масштабном промышленном строительстве. Идеально подходит для местности, где часто наблюдаются подземные толчки и повышенная сейсмичность. Данный вид балок рассчитан на очень большие нагрузки. Их установка обеспечивает качественную гидроизоляцию, полностью исключая соприкосновение плит с грунтом. Иногда их используют для монтажа оконных и дверных проемов.

Их установка обеспечивает качественную гидроизоляцию, полностью исключая соприкосновение плит с грунтом. Иногда их используют для монтажа оконных и дверных проемов.

Стропильные железобетонные балки

Эта группа объединяет несколько разновидностей железобетонных балок:

По конфигурации верхнего пояса они могут быть как ломаными, так и криволинейными. Данный вид широко применяется в кровельных работах, в частности, используется для сооружения надежных и крепких перекрытий, которые должны выдерживать высокие нагрузки. Например, помещения с крановым оборудованием. Это могут быть предприятия с промышленной специализацией, большие складские помещения, сельскохозяйственные комплексы, где подразумевается разгрузка/загрузка тяжелых предметов, а также другие виды подобных работ. Стропильные железобетонные балки оснащены специальными рельсовыми креплениями, которые используют для фиксации оборудования.

Прямоугольные балки

БП – вид балки, наиболее часто применяемый в строительстве. Самыми популярными из них являются специальные модели, которые оснащены полкой, расположенной сверху или снизу. Основным элементом конструкции Т-образного сечения является именно такая балка. Перекрытия железобетонные (размеры могут достигать 24 м) собираются из пролетов, протяженность которых не должна превышать 12 метров. В строительном производстве такой вид считается самым крепким и мощным. Также есть БП с L-образным сечением, они предназначены для опоры фасадов.

Самыми популярными из них являются специальные модели, которые оснащены полкой, расположенной сверху или снизу. Основным элементом конструкции Т-образного сечения является именно такая балка. Перекрытия железобетонные (размеры могут достигать 24 м) собираются из пролетов, протяженность которых не должна превышать 12 метров. В строительном производстве такой вид считается самым крепким и мощным. Также есть БП с L-образным сечением, они предназначены для опоры фасадов.

Стоит отметить, что железобетонное строительство — это одна из наиболее перспективных отраслей, которая отодвинула в сторону применение громоздких конструкций из цельного металла и архаичное дерево. Благодаря оптимальному соотношению стоимости и уровня качества, балка железобетонная справедливо может называться идеальным материалом для современной промышленности.

fb.ru

Бетонные балки

Бетонные балки

Бетонные балки используют в качестве опоры разным строительным структурам – перегородокам, стенам, а также кровель. Решетчатые двускатные балки – БДР является примером бетонных кровельных опор. Он достаточно тяжелый, объемный и повсеместно используется при построении:

Решетчатые двускатные балки – БДР является примером бетонных кровельных опор. Он достаточно тяжелый, объемный и повсеместно используется при построении:

• складских и промышленных помещений,

• гаражей больших размеров,

• ангаров,

• авто сервисов,

• техобслуживающих станций.

Так что же подразумевают под двускатной решетчатой балкой

Бетонные балки вида БДР представляют одно из самых крупных производственных изделий, которые выпускаются и реализуются разными компаниями. По конструкции они представляют из себя изделие имеющее треугольную форму с широким основанием и железобетонной решеткой заполненной в основании. Угол данного треугольника усечён. Его основание равняется с длинной шага стропильной конструкции – 7000, 13000 и 19000 мм.

Ведущее предназначение балки БДР – настил зданий промышленного предназначения, с зенитным фонарём и не имея их, со светоаэроционными люками. При обустройстве использование кровли балок БДР влечёт за собой возможность применения в постройке подъемно-транспортного инструментарием грузоподъемностью до 7 тонн.

Название железобетонных балок БДР содержат сведения о:

• название изделия,

• его размерах,

• характеристику несущих способностей,

• типе применяемого при производстве бетона и параметрах арматуры.

К примеру, 2БДР 12-5к7т обозначает двускатную решетчатую балку длиной 1200 мм, шириной 220 мм, высотой 1400 мм (информацию по высоте и ширине изделия показана в первой цифре «2», обозначающий типоразмер балки), цифра «5» – классификацию по несущей способности, к7 – классификация арматуры, т – тяжелый бетон.

Балки бетонные. Особенности их применения.

Балки, которые изготовляются из легкого или тяжелого конструкционного бетона, предназначены для использования в сооружении тех или иных зданий, особенно промышленных, а также, они особо актуальны для сельскохозяйственных предприятий. Они изготовляются исключительно в соответствии с требованиями стандарта, и, кроме этого, с использованием требуемой технологической документации.

Нередко допускается изготовление балок, которые отличается по типу или размеру от тех, что приведены в стандарте, когда того требуют технические условия, соответственно рабочим чертежам. Балки бетонные, отличные от тех, которые установлены стандартами, должны быть утверждены, как полагается порядком. Каждая из них изготовлена со строповочным отверстием, которое предназначено для передвижения, подъема и дальнейшего монтажа. Иногда вместо отверстий используют монтажные петли.

Балки бетонные, отличные от тех, которые установлены стандартами, должны быть утверждены, как полагается порядком. Каждая из них изготовлена со строповочным отверстием, которое предназначено для передвижения, подъема и дальнейшего монтажа. Иногда вместо отверстий используют монтажные петли.

Для каждого сооружаемого здания, предварительно составляют рабочий чертеж. Именно согласно этому чертежу и применяются балки бетонные с учетом их возможного предела огнестойкости. Кроме этого, балки бывают как разных типов, так и марок. Вместе с тем, они однозначно должны соответствовать абсолютно всем установленным и утвержденным требованиям ГОСТа, по таким факторам: прочность, морозостойкость, водонепроницаемость, а также жесткость и, что не маловажно — трещиностойкость. В обязательном порядке, чтобы испытать бетонные балки, на них накладывается контрольный груз. Испытанные балки, можно смело внедрять в строительство.

nanobeton.org

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings. REQUIRED_FIELD}})

REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

{{$select.selected.display}}

LANGUAGE}}

{{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}«Строй-Бетон» предлагает железобетонные балки собственного производства

08:48 20 января 2020

Одним из основ для строительства и реконструкции пешеходных и автомобильных мостов является балка пролетного строения — это высокопрочная железобетонная конструкция, несущая на себе значительную часть нагрузки. Раньше подобные балки заказывали на материке, что существенно увеличивало их стоимость и сроки поставки.

Раньше подобные балки заказывали на материке, что существенно увеличивало их стоимость и сроки поставки.

Теперь данные конструкции изготавливают и на Сахалине. Компания «Строй-Бетон» начала производить балки пролетного строения. Для этого компании потребовалось обучить персонал и получить аккредитацию в ООО «Мостовая инспекция».

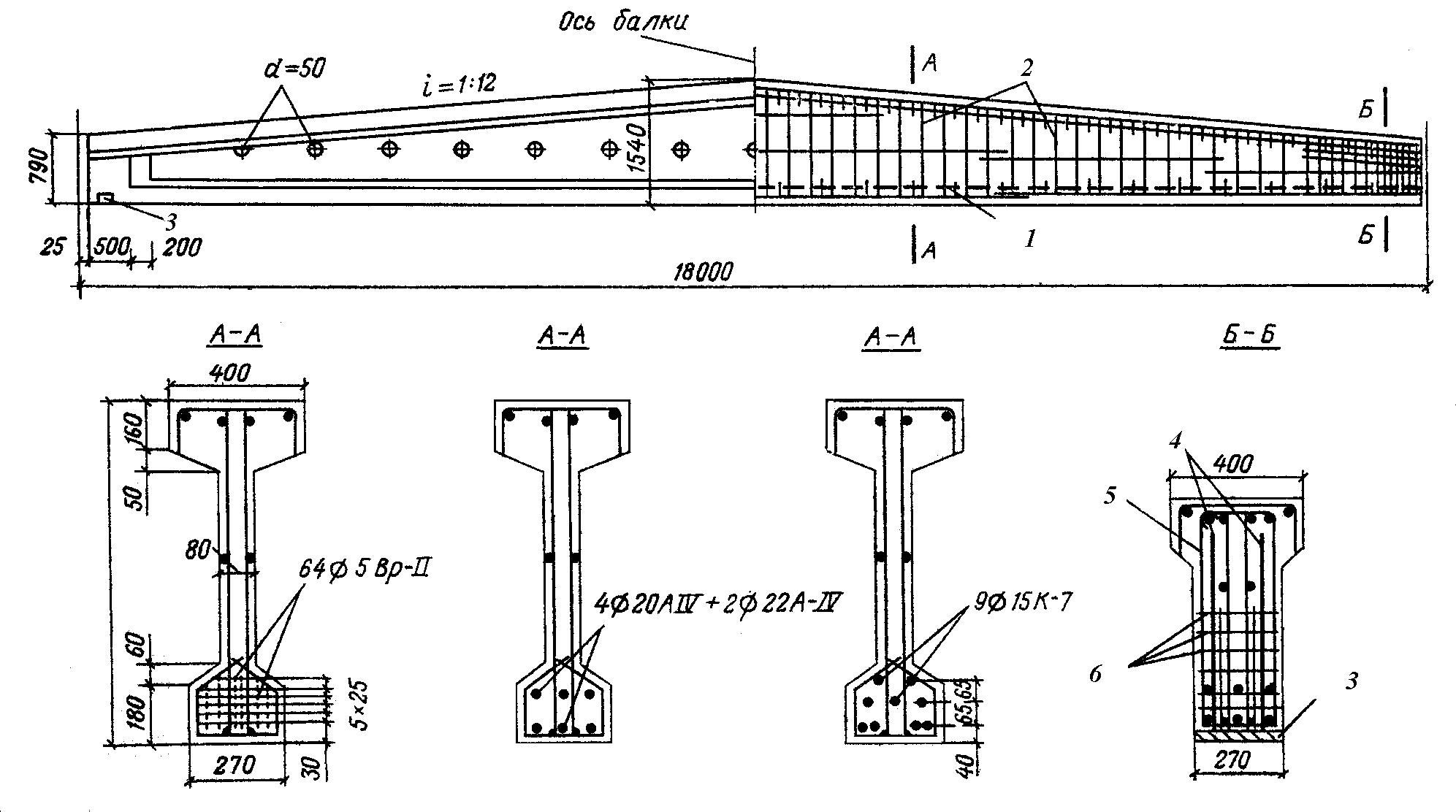

Компания «Строй-Бетон» изготавливает 18-метровые балки (Б 1800.130.108) для автомобильного моста через ручей Красносельский. Также есть опыт изготовления 15-метровых балок, которые были применены при строительстве моста на реке Красносельской. Все изделия соответствуют требованиям проектной и нормативной документации на изготовление мостовых конструкций. Бетонирование балок начинается только после тщательной проверки материалов, подготовки опалубки и тестирования образцов бетона на прочность в испытательной лаборатории аттестованной по ГОСТ 17025-2009. На всех этапах производства балок осуществляется контроль качества и техническая приемка мостовой инспекцией.

На всех этапах производства балок осуществляется контроль качества и техническая приемка мостовой инспекцией.

Кроме мостовых конструкций компания «Строй-Бетон» производит все необходимые материалы для дорожного и частного строительства: бетоны, растворы, асфальтобетонные смеси, ЖБИ, шлакоблоки, а также широкий ассортимент тротуарной плитки, бордюров, малых архитектурных форм и декоративных изделий особой прочности.

Предприятие предоставляет услуги по доставке бетона и подаче его бетононасосами. Эффективная система контроля качества позволяет производить продукцию, соответствующую требованиям российских стандартов.

«Строй-Бетон» — это производственное предприятие, которое может стать верным и надежным партнером профессиональным строителям, дорожно-ремонтным организациям и частному домостроению. Компания успешно работает в островном регионе с 2007 года, постоянно расширяя ассортимент выпускаемой продукции.

Все интересующие вопросы вы можете задать по телефону: +7 (4242) 55-98-98, а также написать на электронную почту: [email protected]. Подробнее ознакомиться с продукцией предприятия можно на сайте beton65.ru.

Б 12-2 м по стандарту: Серия 3.501.1-165

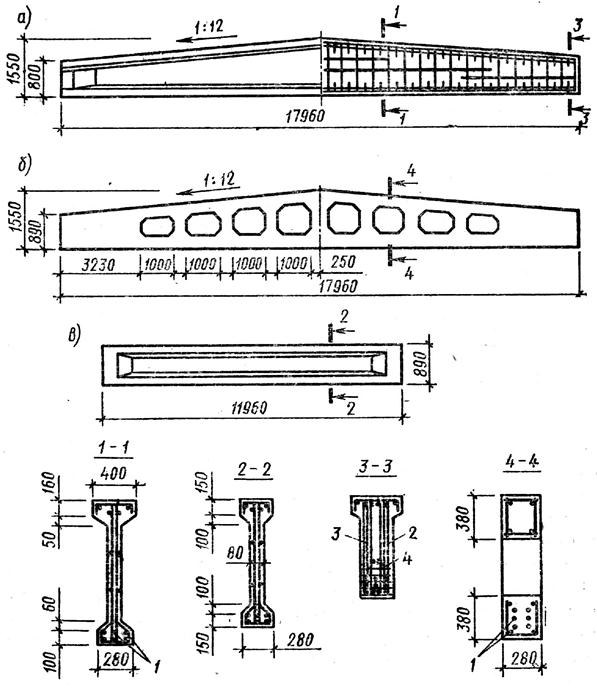

Балки Б 12-2 м – являются одной из основных составляющих пешеходных мостовых переходов над железнодорожными путями. Они представляют собой довольно длинную конструкцию со сплошной однородной структурой из армированного бетона с поперечным сечением Т-образной формы. Сверху такие изделия имеют прямоугольную конфигурацию по всей длине. Эти изделия используются для создания основы тротуарной части воздушного сооружения шириной 3 метра. Технические особенности и рабочие чертежи типовых конструкций балок такого функционального назначения можно посмотреть в проектном альбоме Серии 3.501.1-165.

1. Варианты маркировки

Варианты маркировки

При производстве балок на каждое произведенное изделие наносится буквенно-цифровое условное обозначение. В Серии 3.501.1-165 приведены варианты маркировки данных железобетонных изделий. Этот документ рекомендует, что на каждой балке надо указывать: тип изделия, вид используемой арматуры, длину пролета и тип соединения на торцах.

1. Б 12 к1к;

2. Б 12 к1м;

3. Б 12 к1вд;

4. Б 12 к1вм;

5. Б 12 к2д;

6. Б 12 к2м;

7. Б 12 к2вд;

8. Б 12 к2вм.

2. Основная сфера применения

Балки Б 12-2 м используются для обустройства мостовых пешеходных переходов над железнодорожными путями. Они используются для перекрытия пролетов между сваями. Такие армированные бетонные изделия предназначены равномерно распределять нагрузку от разнообразного покрытия пешеходных дорожек. Благодаря применению бетонов высокопрочных марок в процессе изготовления балок Б 12-2 м, они отличаются повышенными эксплуатационными параметрами: прекрасно переносят неблагоприятные факторы атмосферы: резкие перепады температурного режима, разнообразные атмосферные осадки, большие механические нагрузки. Как и другие элементы сборных конструкций пешеходных переходов, балки можно использовать при строительстве в различных регионах даже в тех, где температура опускается ниже -40С. Они способны выдерживать сейсмические колебания не более 6 баллов. С технологическими тонкостями их эксплуатации и сборки в мостовых сооружениях различного типа можно ознакомиться в нормативном техническом документе – Серия 3.501.1-165, специально созданном для разнообразных элементов сборных железобетонных пешеходных мостов с пролетами.

Благодаря применению бетонов высокопрочных марок в процессе изготовления балок Б 12-2 м, они отличаются повышенными эксплуатационными параметрами: прекрасно переносят неблагоприятные факторы атмосферы: резкие перепады температурного режима, разнообразные атмосферные осадки, большие механические нагрузки. Как и другие элементы сборных конструкций пешеходных переходов, балки можно использовать при строительстве в различных регионах даже в тех, где температура опускается ниже -40С. Они способны выдерживать сейсмические колебания не более 6 баллов. С технологическими тонкостями их эксплуатации и сборки в мостовых сооружениях различного типа можно ознакомиться в нормативном техническом документе – Серия 3.501.1-165, специально созданном для разнообразных элементов сборных железобетонных пешеходных мостов с пролетами.

3. Обозначение маркировка изделия

На железобетонные балки Б 12-2 м в соответствии с требованиями Серии 3. 501.1-165 наносятся условные обозначения по буквенно-цифровой системе. Оно кратко предоставляет информацию о типоразмере, массе балки, способе использования арматуры. Например, если при расшифровке символов условной маркировки на боковой поверхности балки Б 12-2 м, то можем получить следующую информацию узнаем, что обозначают:

501.1-165 наносятся условные обозначения по буквенно-цифровой системе. Оно кратко предоставляет информацию о типоразмере, массе балки, способе использования арматуры. Например, если при расшифровке символов условной маркировки на боковой поверхности балки Б 12-2 м, то можем получить следующую информацию узнаем, что обозначают:

1. Б – указывает на вид изделия ? балка;

2. 12 – длина балки в дециметрах;

3. 2 — нагрузка;

4. м – соединение балок осуществляется через монолитный стык.

Планируя возведение несущего каркаса для отсыпного бетонного резервуара, желательно обратить внимание на остальные параметры балки Б 12-2 м:

Длина = 12000;

Ширина = 1450;

Высота = 700;

Вес = 13000;

Объем бетона = 5,2;

Геометрический объем = 12,18.

4. Изготовление и основные характеристики

Организуя изготовление балок Б 12-2 м, любое специализированное предприятие основывается на информации, предоставленной в строительном проектном альбоме — Серия 3.501.1-165. В этом нормативном документе, специально разработанном специалистами, приведены различные варианты производства, рабочие чертежи типовых вариантов бетонных армированных изделий, схемы сборки пространственных каркасов и сеток, тонкости технологического процесса, правила приемки готовой продукции. Повышенные прочностные характеристики балок, используемых для сборки пешеходных мостов, достигаются за счет армирующих каркасов и усиливающих сеток. Для их изготовления применяют стальную рифленую горячекатаную упрочненную арматуру марки А-III. Ее соединение в пространственную конструкцию осуществляется методом вязания без сварки. Изготовление изделий этого вида производится в стальных кассетах методом вибрационного формования с использованием тяжелых бетонов класса В15-25, способных обеспечить повышенную водонепроницаемость, стойкость и прочность. Такие растворы предотвращают образование производственных и эксплуатационных трещин на поверхности блоков.

Такие растворы предотвращают образование производственных и эксплуатационных трещин на поверхности блоков.

5. Транспортировка и хранение

Железобетонные балки Б 12-2 м рекомендуется хранить и перевозить надежно закрепив, исключив случайное самопроизвольное падение. При складировании изделий нужно избегать возможной деформации таких длинных изделий. Более подробно с условиями транспортировки и хранения армированных бетонных балок можно ознакомиться в Серии 3.501.1-165, специально разработанной для сборочных элементов пешеходных мостовых переходов.

Уважаемые покупатели! Сайт носит информационный характер. Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ). Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

Балки перекрытия: преимущества их использования в строительстве | Архитектура и проектирование | Архитектурные конкурсы

Строительство многоэтажных домов в обязательном порядке сопровождается использованием балок перекрытия. Наиболее востребованными в этом секторе являются железобетонные конструкции. Целевое предназначение таких изделий сводится к разграничению зданий на необходимое количество секций высотой в один этаж.

Наиболее востребованными в этом секторе являются железобетонные конструкции. Целевое предназначение таких изделий сводится к разграничению зданий на необходимое количество секций высотой в один этаж.

Преимущества железобетонных балок перекрытия

Для строительного сектора ключевым преимуществом использования железобетонных балок перекрытия является экономическая выгодность. Изделия позволяют перекрывать значительные пролеты, что положительно сказывается на сроках возведения жилых, коммерческих и производственных объектов. Не менее важным для строительного сектора остается долговечность балок. Свою целостность они сохраняют в течение десятилетий даже в самых неблагоприятных условиях.

К преимуществам использования балок перекрытия из железобетона также стоит отнести:

- высокий уровень прочности и жесткости;

- устойчивость к коррозии;

- приемлемая стоимость.

Качественные бетонные балки перекрытия являются негорючими изделиями, что обусловлено их компонентным составом. Вместе с тем они способны сохранять все свои технические преимущества при непосредственном воздействии воды. Поэтому применение железобетонных изделий оправдано на объектах, строительство которых осуществляется в климатических регионах с повышенным уровнем влажности.

Вместе с тем они способны сохранять все свои технические преимущества при непосредственном воздействии воды. Поэтому применение железобетонных изделий оправдано на объектах, строительство которых осуществляется в климатических регионах с повышенным уровнем влажности.

Почему балки перекрытия следует заказывать у производителя

Качество железобетонных балок перекрытия во многом определяет уровень надежности и долговечности зданий. Поэтому данную продукцию рекомендуется заказывать у ее непосредственного производителя. Завод обеспечивает каждому из своих клиентов защиту от брака продукции, соответствие ее эксплуатационных показателей актуальным международным стандартам.

Сотрудничество с производителями балок перекрытия каждого из клиентов осуществляется в рамках юридического договора. Данный документ отражает все аспекты поставок продукции, четко прописывает гарантийные обязательства завода. Отсутствие посредников заметно снижает стоимость железобетонных изделий. Но все подрядные организации должны учитывать, что балки имеют большой вес. Поэтому их применение в строительстве гарантированно влечет за собой использование специализированной подъемной техники для качественного, безопасного монтажа конструкций.

Поэтому их применение в строительстве гарантированно влечет за собой использование специализированной подъемной техники для качественного, безопасного монтажа конструкций.

Балки МАРКО — Официальный сайт перекрытий МАРКО

Несъемная опалубка сборно-монолитных перекрытий не участвует в формирование несущей способности перекрытий. Этот постулат существует более ста лет. На его основе сформировались и применяются до сих пор модели оценки прочности перекрытий, в которых места для опалубки не нашлось. В результате прочность готового перекрытия оценивается без учета прочности основания балки. Имеющее место повышение прочности, как говорят специалисты, идет в запас.

Ситуация не изменилась и после того, как специалисты компании заменили тяжелый бетонный брусок балки СТАНДАРТ на легкий тонкостенный стальной профиль (информацию о балках с тонкостенным профилем смотрите ниже).

Прочно связанный с бетоном стальной профиль, площадь поперечного сечения которого равна 319 мм2, конструкторы-строители при оценке несущей способности перекрытия по-прежнему считают всего лишь формообразующим элементом.

В тоже время уже более тридцати лет известны перекрытия, в которых тонкостенная несъемная стальная опалубка включена в силовую конструкцию перекрытия. Речь идет о так называемых сталебетонных перекрытиях на основе профилированного листа. На стенках профлиста этих перекрытий при его изготовлении выполняются специальные выштамповки. В основополагающей работе показано, что профлист с выштамповками повышает прочность готового перекрытия почти в три раза.

Аналогичную по назначению, но существенно отличающуюся по результату работу, специалисты нашей компании провели для стального профиля УНИВЕРСАЛ. На дне профиля появились специальные выштамповки, высота которых 4,5 мм. Но не только они. На внутренних стенках профиля, контактирующих напрямую с бетоном, нам удалось при изготовлении выполнить перфорацию специальной формы, напоминающую всем известную терку для овощей.

Назвать полученную перфорацию «терочной» показалось несолидным. Поэтому пришлось ввести в обращение новый для России технический термин — перфорация с отбортовкой. Это термин использован в патенте, который Федеральный институт промышленной собственности зарегистрировал в 2016 году.

Поэтому пришлось ввести в обращение новый для России технический термин — перфорация с отбортовкой. Это термин использован в патенте, который Федеральный институт промышленной собственности зарегистрировал в 2016 году.

В результате на стенках профиля появились элементы, назначение которых в значительной мере аналогично назначению рифлений на арматуре периодического профиля. Таким образом, гладкий профиль УНИВЕРСАЛ, не участвующий в работе перекрытия, превратился в «рифленый» профиль АТЛАНТ, который своим участием существенно усилил конструкцию перекрытия МАРКО.

Важно еще раз отметить, что площадь поперечного сечения профиля АТЛАНТ равна 319 мм2 и практически совпадает с площадью поперечного сечения одной стальной рифленой арматуры диаметром 20 мм ( 314 мм2) или четырех арматур диаметром 10 мм.

Фактически в армировании балки сборно-монолитного перекрытия к двум имеющимся стержням продольной рабочей арматуры диаметром 10 мм (общая площадь поперечного сечения 157 мм2) прибавились еще два таких же стержня. За счет «работающего» профиля коэффициент армирования бетона балки перекрытия увеличился в два раза.

За счет «работающего» профиля коэффициент армирования бетона балки перекрытия увеличился в два раза.

Перфорация и выштамповки обеспечили обновленному российскому профилю гарантированное сцепление с бетоном готового перекрытия. В результате стальной высокопрочный профиль АТЛАНТ принял на себя значительную часть нагрузок, действующие на перекрытие. С этого момента профиль превратился в рифленую внешнюю арматуру в составе перекрытия МАРКО, которая работает точно также, как работает в перекрытии обычная стержневая рифленая арматура, расположенная внутри бетона. У этой внешней арматуры есть одна особенность — она сцепляется не только с бетоном балки перекрытия, но и бетоном монолитного пояса по периметру перекрытия. С этого момента монолитный пояс стал пятым элементом перекрытия МАРКО наряду с балками несъемной опалубки, блоками, арматурной сеткой и скрепляющим бетоном.

Таким образом, в перекрытиях МАРКО-АТЛАНТ используется два типа арматуры — внутренняя и внешняя. Причем вторая выполняет и традиционную для сборно-монолитных перекрытий функцию несъемной опалубки. Графические элементы, демонстрирующие сцепление профиля с бетоном перекрытия, вошли в новый товарный знак перекрытия АТЛАНТ, заявка на регистрацию которого подана в ФИПС в августе 2018 года.

Включение профиля в несущую конструкцию готового перекрытия позволило:

- уменьшить диаметр рабочей арматуры каркаса;

- уменьшить общую толщину перекрытия и его собственный вес;

- снизить стоимость готового перекрытия.

Последнее обстоятельство позволило во многих проектах составить серьезную конкуренцию перекрытиям на основе пустотных плит, которые до настоящего времени считались самым экономичным вариантом устройства перекрытий. Привлекают застройщиков и сроки поставки перекрытий АТЛАНТ на объекты. Даже в разгар строительного сезона срок поставки перекрытия с момента оформления заказа не превышает пяти рабочих дней. В Подмосковье этот срок снижен до двух дней. Плиты перекрытия в летнее время приходится ждать 4-5 недель.

Даже в разгар строительного сезона срок поставки перекрытия с момента оформления заказа не превышает пяти рабочих дней. В Подмосковье этот срок снижен до двух дней. Плиты перекрытия в летнее время приходится ждать 4-5 недель.

Для оформления заказа на перекрытия МАРКО-АТЛАНТ необходимо заполнить Форму заказа перекрытий. .

границ | Адаптивные бетонные балки со встроенными гидравлическими приводами

Введение

Рост населения мира, растущая урбанизация и повышение уровня жизни во многих частях мира ставят перед строительной отраслью сложную задачу, которую невозможно решить традиционными методами (Curbach, 2013; Sobek, 2016). Минеральные строительные материалы, особенно песок, основной компонент бетона, уже становятся дефицитными в некоторых регионах мира (Программа Организации Объединенных Наций по окружающей среде, 2014 г.).Однако добыча не уменьшается и в два раза превышает естественные запасы (Миллиман, Сивицки, 1992). Кроме того, только на производство цемента приходится около 10 % общих антропогенных выбросов CO 2 и, соответственно, 6 % антропогенных парниковых газов (Scrivener et al., 2016). На всю строительную отрасль приходится даже 40% всех выбросов парниковых газов (European Commission, 2019). Поскольку бетон является наиболее широко используемым строительным материалом (Mitchel, 2008), необходимо разработать альтернативные методы проектирования и строительства, особенно для бетонных конструкций.Поэтому для материала бетона проводятся следующие исследования.

Кроме того, только на производство цемента приходится около 10 % общих антропогенных выбросов CO 2 и, соответственно, 6 % антропогенных парниковых газов (Scrivener et al., 2016). На всю строительную отрасль приходится даже 40% всех выбросов парниковых газов (European Commission, 2019). Поскольку бетон является наиболее широко используемым строительным материалом (Mitchel, 2008), необходимо разработать альтернативные методы проектирования и строительства, особенно для бетонных конструкций.Поэтому для материала бетона проводятся следующие исследования.

Пассивные конструкции очень часто имеют завышенные размеры в течение большей части их срока службы, поскольку нагрузки, на которые они рассчитаны, возникают редко или никогда не возникают. Например, снеговая и ветровая нагрузки для Германии, которые определены в европейских нормах, имеют статистическую вероятность возникновения раз в 50 лет (DIN Deutsches Institut für Normung, 2009). Это годовая вероятность превышения всего 2%. Тем не менее, конечно, конструкции должны выдерживать любые возникающие нагрузки, независимо от частоты их возникновения.

Тем не менее, конечно, конструкции должны выдерживать любые возникающие нагрузки, независимо от частоты их возникновения.

Адаптивные конструкции могут реагировать на эти редкие, но обычно высокие нагрузки и позволяют проектировать конструкции с использованием меньшего количества материалов и, следовательно, с меньшими ресурсами и воплощенными выбросами. Благодаря интеллектуальному взаимодействию между исполнительными механизмами, датчиками и блоком управления адаптивные конструкции могут снижать напряжения, деформации и вибрации. Первые идеи объединения таких активных компонентов с несущими конструкциями в контур управления можно найти у Яо (1972). Однако мотивация этого заключалась в том, чтобы увеличить предельную высоту высотных зданий, а не экономить строительные материалы.Предыдущие исследования адаптивных структур, которые не ограничивались контролем вибрации, можно разделить на две категории.

К первой категории относятся ферменные конструкции, в которых приводятся в действие отдельные одиночные стержни (сокращаются или выдвигаются). В Weidner et al. (2018) представлен масштабный прототип адаптивного высотного здания, в котором деформации и вибрации конструкции могут быть снижены за счет активных колонн и элементов жесткости. В другом примере управление смещением использовалось для полной компенсации прогиба адаптивной фермы с помощью электрических линейных приводов (Senatore et al., 2018).

В Weidner et al. (2018) представлен масштабный прототип адаптивного высотного здания, в котором деформации и вибрации конструкции могут быть снижены за счет активных колонн и элементов жесткости. В другом примере управление смещением использовалось для полной компенсации прогиба адаптивной фермы с помощью электрических линейных приводов (Senatore et al., 2018).

Сенаторе и др. (2019) представляют новый метод проектирования адаптивных конструкций с минимальной энергией. Энергия, заключенная в материале, и рабочая энергия для блоков управления сведены к минимуму за счет совместной оптимизации размеров конструкции и размещения привода. Потенциальное снижение массы и энергопотребления инженерных сооружений за счет адаптивности также было исследовано с помощью анализа жизненного цикла применительно к адаптивному высотному зданию (Schlegl et al., 2019).

Вторая группа исследований использует принцип адаптивности путем установки исполнительных механизмов на конструкции снаружи (Domke et al. , 1981; Домке, 1992). Это означает, что всей конструкцией можно управлять с помощью нескольких приводов. Например, экспериментальные испытания небольшого прототипа показали, что деформациями моста можно управлять с помощью только одного привода, который вращает один из подшипников моста (Teuffel, 2004). Экспериментальные испытания на крупномасштабном прототипе адаптивной оболочечной конструкции показали, что значительного снижения напряжения можно добиться за счет перемещения опор, оснащенных приводами (Собек и др., 2013; Нойхойзер, 2014).

, 1981; Домке, 1992). Это означает, что всей конструкцией можно управлять с помощью нескольких приводов. Например, экспериментальные испытания небольшого прототипа показали, что деформациями моста можно управлять с помощью только одного привода, который вращает один из подшипников моста (Teuffel, 2004). Экспериментальные испытания на крупномасштабном прототипе адаптивной оболочечной конструкции показали, что значительного снижения напряжения можно добиться за счет перемещения опор, оснащенных приводами (Собек и др., 2013; Нойхойзер, 2014).

Другими примерами внешнего привода являются конструкции с регулируемыми устройствами предварительного напряжения (Pacheco et al., 2010; Schnellenbach-Held et al., 2014). Здесь уровень предварительного напряжения регулируется в анкерном креплении в соответствии с внешней нагрузкой. Однако характеристики напряжений, определяемые криволинейными связями, не могут быть изменены.

В представленной концепции несущие конструкции и приводы не разделены. Несколько приводов встроены в поперечное сечение балки, что позволяет выполнять манипуляции по сечениям и, следовательно, специфические реакции на широкий диапазон загружений.Во многих исследованиях основное внимание уделяется адаптации всей несущей конструкции, тогда как в этой статье цель состоит в том, чтобы манипулировать балками как частью общей конструкции.

Несколько приводов встроены в поперечное сечение балки, что позволяет выполнять манипуляции по сечениям и, следовательно, специфические реакции на широкий диапазон загружений.Во многих исследованиях основное внимание уделяется адаптации всей несущей конструкции, тогда как в этой статье цель состоит в том, чтобы манипулировать балками как частью общей конструкции.

Объекты исследования

Взгляд на застроенную среду показывает, что почти каждое здание (будь то жилое или офисное) состоит из компонентов, подверженных изгибу. В основном это балки, которые действуют как нижние балки или стропила рам или плит в виде плит перекрытий. В каркасных конструкциях, которые очень часто используются в нежилых зданиях, компоненты, подвергающиеся изгибу, составляют более 50% от общей массы (Бергер и др., 2013). В зависимости от высоты здания и этажности оно может увеличиваться до 75% и более (Block et al., 2017). В целях экономии материала и, следовательно, снижения выбросов загрязняющих веществ необходимо тщательно учитывать компоненты, подверженные изгибу.

В большинстве случаев эти компоненты представляют собой плоские конструктивные элементы, которые легко изготавливаются и, в отличие, например, от оболочек, идеально подходят для использования в качестве уровня пола. Пока передача нагрузки компонентов, подвергающихся изгибу, неэффективна (особенно при малых внутренних рычагах балок и плит).В нейтральном волокне встроенный материал практически не используется или вообще не используется во время линейного перехода от деформации сжатия к деформации растяжения (Gross et al., 2018). Возможно снижение массы за счет адаптации высокопрочного бетона. Однако, поскольку собственный вес уменьшается, переменные нагрузки, такие как полезная нагрузка или снеговая нагрузка, становятся доминирующими. В этих случаях, когда преобладают сильные нагрузки, которые возникают редко, концепция адаптивной балки может значительно улучшить характеристики конструкции.

Еще одним важным аспектом проектирования и определения размеров балок и плит является то, что определяющим ограничением является не напряжение, а скорее деформация для обеспечения эксплуатационной пригодности, например, во избежание повреждения ненесущих перегородок (Setareh and Darvas, 2016) . Это приводит к проблеме жесткости, а не к проблеме прочности. Для соблюдения этих ограничений необходимо обеспечить достаточную жесткость конструктивного элемента за счет увеличения поперечного сечения элемента и, следовательно, его массы.В представленной альтернативе адаптивные конструкции могут уменьшить деформацию до желаемого минимума за счет срабатывания. Приводы вызывают встречную деформацию, увеличивая жесткость балок, когда возникают внешние нагрузки. Следовательно, уменьшение прогиба в середине пролета определяется как цель управления.

Это приводит к проблеме жесткости, а не к проблеме прочности. Для соблюдения этих ограничений необходимо обеспечить достаточную жесткость конструктивного элемента за счет увеличения поперечного сечения элемента и, следовательно, его массы.В представленной альтернативе адаптивные конструкции могут уменьшить деформацию до желаемого минимума за счет срабатывания. Приводы вызывают встречную деформацию, увеличивая жесткость балок, когда возникают внешние нагрузки. Следовательно, уменьшение прогиба в середине пролета определяется как цель управления.

Адаптивные балки и плиты обладают большим потенциалом экономии массы за счет активной компенсации прогиба, что может изменить конструкцию этих компонентов с жесткости на управляемую напряжением.

Концепция

Используемые в настоящее время пассивные балки деформируются под собственным весом и при возможной внешней нагрузке (пассивное состояние). Чтобы компенсировать это отклонение, была разработана концепция, в которой балка деформируется в противоположном направлении встроенными исполнительными механизмами (активное состояние). Наложение этих двух состояний, положительной кривизны и отрицательной кривизны, приводит к нулевому отклонению в любое время (адаптивное состояние). Датчики определяют, действует ли на балку внешняя нагрузка, и передают эту информацию на блок управления, который при необходимости передает команду исполнительным механизмам.Аналогичная концепция уже была разработана с упором на контроль стресса в Sobek (2016). Поскольку пределы деформации часто являются определяющими для определения размеров компонентов, подвергаемых изгибу, в этой работе основное внимание уделяется контролю прогибов. На рис. 1 показана визуализация этой концепции.

Наложение этих двух состояний, положительной кривизны и отрицательной кривизны, приводит к нулевому отклонению в любое время (адаптивное состояние). Датчики определяют, действует ли на балку внешняя нагрузка, и передают эту информацию на блок управления, который при необходимости передает команду исполнительным механизмам.Аналогичная концепция уже была разработана с упором на контроль стресса в Sobek (2016). Поскольку пределы деформации часто являются определяющими для определения размеров компонентов, подвергаемых изгибу, в этой работе основное внимание уделяется контролю прогибов. На рис. 1 показана визуализация этой концепции.

Отклонение в пассивном состоянии U Passive ( F ) зависит от внешней нагрузки F .В активном состоянии отклонение u активно ( p ) зависит в первую очередь от гидравлического давления p 39 через срабатывание 39. Возникающие таким образом силы противодействуют отклонению в пассивном состоянии. Адаптивное состояние U адаптивность ( F , P ) зависит от обеих внешних нагрузок F и давление P внутри приводов.

Возникающие таким образом силы противодействуют отклонению в пассивном состоянии. Адаптивное состояние U адаптивность ( F , P ) зависит от обеих внешних нагрузок F и давление P внутри приводов.

В предложенной концепции давление p зависит от внешней нагрузки F . Если внешняя нагрузка F увеличивается, давление p также должно увеличиваться, чтобы отклонение u адаптивное оставалось низким или нулевым. Для значительного увеличения производительности u адаптивный должен быть как можно меньше.

В зависимости от того, расположены ли приводы в зоне сжатия или растяжения балки, необходимо расширение или сжатие для противодействия прогибам. Также возможно размещение приводов как в зоне сжатия, так и в зоне растяжения (Kelleter et al., 2018). Представленные исследования сосредоточены на срабатывании в зоне сжатия.

Рисунок 1 . Концепция адаптивных балок со встроенными приводами.Пассивное состояние (Вверху) ; активное состояние (средний) ; и адаптивное состояние (Внизу) .

Чтобы доказать эту концепцию, в разделе «Аналитический подход» используется аналитический подход, который численно и экспериментально проверяется на бетонной балке 1200 × 200 × 100 [мм3] в разделах «Численное моделирование» и «Экспериментальная проверка» с использованием метода конечных элементов (МКЭ). ) и универсальной испытательной машины (УТМ) соответственно.

Аналитический подход

Каждый привод индуцирует пару нормальных сил F A, I и пару гибки моментов м A, I .Принцип срабатывания не влияет на поперечные силы внутри балки. Полученная сила F A , индуцированный в поперечное сечение через привод, рассчитывается из гидравлического давления P A и доступный поперечный сечение привода А А (Яноча, 2004). Принимаются проектные меры для обеспечения того, чтобы состояние гидростатического напряжения от приложенного гидравлического давления в исполнительных механизмах в значительной степени ограничивалось одной заданной осью. Таким образом, может быть обеспечена четкая ориентация результирующей силы F A , лежащей строго на продольной оси балки. Поскольку привод расположен в зоне сжатия, расстояние между центром привода и осью тяжести балки h A дает момент M

Таким образом, может быть обеспечена четкая ориентация результирующей силы F A , лежащей строго на продольной оси балки. Поскольку привод расположен в зоне сжатия, расстояние между центром привода и осью тяжести балки h A дает момент M 5

7 (см.Фигура 2). Для одного привода i отношение можно записать как:

Первый подход к определению необходимых давлений p A заключается в использовании равновесия моментов. Момент, сгенерированный приводами M A должен быть равен моменту от внешней нагрузки M Q :

MA + Mq = 0 (5) Рисунок 2 . Деталь балки с одним приводом.

Деталь балки с одним приводом.

Диаграммы теоретических изгибающих моментов

Если пассивный момент M q увеличивается, индуцированный активный момент должен быть соответственно увеличен на ту же величину, но с противоположным знаком. Поскольку активный изгибающий момент одного привода M A,i действует только локально, по всей продольной оси компонента должно быть расположено более одного или, скорее, несколько приводов.Диаграмма теоретического изгибающего момента для одномерной балки с использованием простой модели распорки и связи с 10 исполнительными механизмами показана на рисунке 3.

Рисунок 3 . Однопролетная балка с 10 приводами с одинаковым гидравлическим давлением (Верх) и диаграммой теоретического изгибающего момента (Внизу) .

В частности, для строительной отрасли прогнозирование возникающих нагрузок очень сложно, а во многих случаях даже невозможно. Следовательно, желательна регулировка отдельных активных изгибающих моментов M A,i , создаваемых исполнительными механизмами.Это можно сделать, изменив расстояние H A исполнительных приводов на нейтральную ось, уменьшая размер площади каждого привода A A, I или путем индивидуальной регулировки давления p A,i . Из этих параметров можно многократно изменять только регулировку гидравлического давления p A,i .Таким образом, эта концепция будет продолжена. Путем адаптации давления диаграмма изгибающего момента от приводов может быть адаптирована для противодействия изгибающему моменту, вызванному внешней нагрузкой.

Следовательно, желательна регулировка отдельных активных изгибающих моментов M A,i , создаваемых исполнительными механизмами.Это можно сделать, изменив расстояние H A исполнительных приводов на нейтральную ось, уменьшая размер площади каждого привода A A, I или путем индивидуальной регулировки давления p A,i . Из этих параметров можно многократно изменять только регулировку гидравлического давления p A,i .Таким образом, эта концепция будет продолжена. Путем адаптации давления диаграмма изгибающего момента от приводов может быть адаптирована для противодействия изгибающему моменту, вызванному внешней нагрузкой.

На рис. 4 показана диаграмма изгибающего момента при испытании на четырехточечный изгиб. В этом примере давление в некоторых приводах должно быть разным. Внутреннее гидравлическое давление должно быть одинаковым для всех приводов между положением приложения двух точечных нагрузок и ниже для приводов по направлению к опоре, создавая диаграмму противоположно направленного изгибающего момента (см. рис. 5).

Рисунок 4 . Однопролетная балка с двумя одинарными нагрузками и соответствующей диаграммой изгибающих моментов.

Рисунок 5 . Индуктивные моменты от 10 приводов (Верх) и диаграмма изгибающего момента как реакции на две симметричные нагрузки (Внизу) .

Другие примеры можно найти у Kelleter et al. (2019).

Диаграмма теоретической нормальной силы

До сих пор все показанные примеры (см. раздел Теоретические диаграммы изгибающих моментов) определялись статически, что часто предпочтительнее, чтобы избежать удерживающих сил. Нормальные силы, создаваемые исполнительными механизмами, локально замыкаются накоротко вдоль каждого исполнительного механизма, поскольку балка может свободно расширяться или сжиматься. Это означает, что области между приводами теоретически свободны от напряжений, а области вокруг приводов — нет (см. рис. 6).

Нормальные силы, создаваемые исполнительными механизмами, локально замыкаются накоротко вдоль каждого исполнительного механизма, поскольку балка может свободно расширяться или сжиматься. Это означает, что области между приводами теоретически свободны от напряжений, а области вокруг приводов — нет (см. рис. 6).

Рисунок 6 . Диаграмма нормальных сил статически неопределимой (Верх) и статически неопределимой (Внизу) однопролетной балки.

Если удлинение балки ограничено (статически неопределимо), можно управлять не только напряжением в области приводов, но и напряжениями между приводами.Точнее, можно сжать промежутки между исполнительными механизмами за счет расширения последних (см. рис. 6). Хотя ограничений обычно избегают, для бетонных балок со встроенными исполнительными механизмами это, по-видимому, приводит к распределению, состоящему только из сжатия.

Соотношение сжимающих усилий в балке на рис. 6 между приводами (синие) и растягивающими силами (красными) вокруг приводов зависит от соотношения жесткости этих областей. В предыдущих исследованиях адаптивных ферменных конструкций проводилось различие между параллельным и последовательным срабатыванием (Weidner et al., 2019). Поскольку привод со всех сторон окружен бетоном, показанную концепцию привода можно считать параллельной (см. рис. 2). Если жесткость вокруг исполнительных механизмов равна нулю, эта концепция срабатывания будет ближе к последовательному срабатыванию. В этой статье об интегрированных приводах основное внимание уделяется уменьшению прогиба и изгибающего момента; поэтому нормальные и поперечные силы далее не обсуждаются. Параллельное и последовательное приведение в действие ферменных конструкций более подробно рассматривается Steffen et al.(2020).

6 между приводами (синие) и растягивающими силами (красными) вокруг приводов зависит от соотношения жесткости этих областей. В предыдущих исследованиях адаптивных ферменных конструкций проводилось различие между параллельным и последовательным срабатыванием (Weidner et al., 2019). Поскольку привод со всех сторон окружен бетоном, показанную концепцию привода можно считать параллельной (см. рис. 2). Если жесткость вокруг исполнительных механизмов равна нулю, эта концепция срабатывания будет ближе к последовательному срабатыванию. В этой статье об интегрированных приводах основное внимание уделяется уменьшению прогиба и изгибающего момента; поэтому нормальные и поперечные силы далее не обсуждаются. Параллельное и последовательное приведение в действие ферменных конструкций более подробно рассматривается Steffen et al.(2020).

Пример

Показанный аналитический подход применяется к выбранной адаптивной балке (1200 × 200 × 100 [мм 3 ]), нагруженной в установке четырехточечного изгиба (см. рис. 1, 4), с расстоянием между опорами 1000 мм (см. раздел «Экспериментальная проверка») в качестве первого упрощенного подхода к определению необходимого давления. Предполагается, что обе точечные нагрузки F равны 4 кН, что приводит к максимальному изгибающему моменту M q , равному 1.33 кНм.

рис. 1, 4), с расстоянием между опорами 1000 мм (см. раздел «Экспериментальная проверка») в качестве первого упрощенного подхода к определению необходимого давления. Предполагается, что обе точечные нагрузки F равны 4 кН, что приводит к максимальному изгибающему моменту M q , равному 1.33 кНм.

По полученной диаграмме пассивного изгибающего момента необходимое давление может быть рассчитано путем решения уравнения (4) для давления.

pA,i = Mq,iAA,i·hA,i (6) Предполагается, что все приводы представляют собой тонкие цилиндрические диски (см. раздел «Экспериментальная проверка») диаметром 80 мм, что дает площадь A A из 5026,5 мм 2 . Каждый привод расположен в центре верхней половины поперечного сечения (см.Рисунок 2), ведущий к внутреннему рычагу h A 50 мм. Положение было выбрано таким образом, чтобы плечо рычага h A было максимизировано, при этом исполнительные механизмы были равномерно окружены бетоном. Десять приводов размещены вдоль продольной оси балки с интервалом 100 мм, причем первый привод размещен на расстоянии 50 мм от первой опоры. Равноудаленное расположение было получено с помощью анализа конечных элементов (см.раздел «Численное моделирование»). Расчетные значения давления представлены в таблице 1 и далее используются для численного моделирования в разделе «Численное моделирование».

Положение было выбрано таким образом, чтобы плечо рычага h A было максимизировано, при этом исполнительные механизмы были равномерно окружены бетоном. Десять приводов размещены вдоль продольной оси балки с интервалом 100 мм, причем первый привод размещен на расстоянии 50 мм от первой опоры. Равноудаленное расположение было получено с помощью анализа конечных элементов (см.раздел «Численное моделирование»). Расчетные значения давления представлены в таблице 1 и далее используются для численного моделирования в разделе «Численное моделирование».

Таблица 1 . Расчетное гидравлическое давление в каждом приводе.

Численное моделирование

Пример из раздела «Аналитический подход» дополнительно подтверждается с помощью численного моделирования посредством анализа конечных элементов. Определенные гидравлические давления при необходимости корректируются. Балка была смоделирована с помощью программного обеспечения ABAQUS и состоит из твердых элементов C3D10 с приблизительным размером элемента 2 мм (см..jpg) Рисунок 7). Элемент C3D10 представляет собой тетраэдрический элемент второго порядка с 10 узлами и четырьмя точками интегрирования. Сравнение модели, в которой актуаторы были полностью смоделированы, и модели, в которой актуаторы были упрощены как полость в балке, показало, что это упрощение существенно не влияет на точность решения. Таким образом, приводы были идеализированы как полость с поверхностным давлением, приложенным к плоскости xy , которая соответствует давлению, указанному в таблице 1 (см. рисунок 7).

Рисунок 7). Элемент C3D10 представляет собой тетраэдрический элемент второго порядка с 10 узлами и четырьмя точками интегрирования. Сравнение модели, в которой актуаторы были полностью смоделированы, и модели, в которой актуаторы были упрощены как полость в балке, показало, что это упрощение существенно не влияет на точность решения. Таким образом, приводы были идеализированы как полость с поверхностным давлением, приложенным к плоскости xy , которая соответствует давлению, указанному в таблице 1 (см. рисунок 7).

Рисунок 7 . Модель методом конечных элементов с нагрузками, граничными условиями и 10 приводами. Бетон в сером цвете и сталь в зеленом цвете.

Поскольку предполагается линейное упругое поведение (в лучшем случае балка вообще не прогибается), определяется линейно-упругий материал. Используется обычный бетон C35/45 с модулем упругости 34 000 Н/мм 2 . Опорные плоскости и плоскости ввода нагрузки также были смоделированы в соответствии с экспериментальной установкой раздела «Экспериментальная проверка». Эти листы были изготовлены из стали с модулем упругости 210 000 Н/мм 2 и соединены с восьмиузловыми кирпичными элементами C3D8R.

Эти листы были изготовлены из стали с модулем упругости 210 000 Н/мм 2 и соединены с восьмиузловыми кирпичными элементами C3D8R.

Симметрия балки используется для экономии времени расчета. Создается только половина луча и обеспечивается необходимыми граничными условиями (смещение — x = вращение — y = вращение — z = 0) (см. рис. 7). Одна опора ограничивает вертикальное (смещение — y = 0) и горизонтальное (смещение — z = 0) перемещение, а другая ограничивает только вертикальное перемещение.Для обеспечения возможности вращения опор их поступательные граничные условия применяются не по всей поверхности опорной плоскости, а только вдоль линии, параллельной оси х (см. рис. 7). Между стальными пластинами и бетонной балкой определяется контакт поверхности без трения с учетом слоя политетрафторэтилена, который будет помещен между стальными пластинами и сегментами цилиндра в экспериментальной установке.

Как поясняется в разделе Теоретическая диаграмма нормальных сил, силы, создаваемые приводом в поперечном сечении, действуют только локально. Во-первых, напряжения, создаваемые каждым исполнительным механизмом, затухают или выравниваются по длине балки в соответствии с принципом Сен-Венана (Мизес, 1945). Во-вторых, силы замыкаются накоротко, так как каждый актуатор окружен бетоном (параллельное срабатывание). Несколько приводов должны быть разнесены в зависимости от этого эффекта. Таким образом, для оценки расстояний между исполнительными механизмами был проведен отдельный КЭ-анализ. Имитируется балка только с одним приводом с гидравлическим давлением 53 бар (см. таблицу 1) и без внешней нагрузки (см. рисунок 8).Максимальное напряжение в продольном направлении от срабатывания возникает в зоне рядом с пускателем (5,3 Н/мм3). Поскольку поля напряжений двух соседних исполнительных механизмов перекрываются, расстояние между исполнительными механизмами определяется расстоянием, на котором максимальное напряжение, создаваемое одним исполнительным механизмом, снижается не менее чем на 50%. В данной модели максимальное напряжение уменьшается с 5,3 Н/мм 2 до 2,66 Н/мм 2 на расстоянии примерно 50 мм, в результате чего расстояние между приводами составляет 100 мм.

Во-первых, напряжения, создаваемые каждым исполнительным механизмом, затухают или выравниваются по длине балки в соответствии с принципом Сен-Венана (Мизес, 1945). Во-вторых, силы замыкаются накоротко, так как каждый актуатор окружен бетоном (параллельное срабатывание). Несколько приводов должны быть разнесены в зависимости от этого эффекта. Таким образом, для оценки расстояний между исполнительными механизмами был проведен отдельный КЭ-анализ. Имитируется балка только с одним приводом с гидравлическим давлением 53 бар (см. таблицу 1) и без внешней нагрузки (см. рисунок 8).Максимальное напряжение в продольном направлении от срабатывания возникает в зоне рядом с пускателем (5,3 Н/мм3). Поскольку поля напряжений двух соседних исполнительных механизмов перекрываются, расстояние между исполнительными механизмами определяется расстоянием, на котором максимальное напряжение, создаваемое одним исполнительным механизмом, снижается не менее чем на 50%. В данной модели максимальное напряжение уменьшается с 5,3 Н/мм 2 до 2,66 Н/мм 2 на расстоянии примерно 50 мм, в результате чего расстояние между приводами составляет 100 мм. Это приводит к 10 приводам для заданного пролета 1000 мм. Качество этой оценки оценивается посредством экспериментальных исследований и при необходимости модифицируется.

Это приводит к 10 приводам для заданного пролета 1000 мм. Качество этой оценки оценивается посредством экспериментальных исследований и при необходимости модифицируется.

Рисунок 8 . Балка с одним приводом для расчета расстояния между приводами.

Моделирование с 10 приводами показывает, что отклонение, вызванное двумя внешними точечными нагрузками по 4 кН каждая, и постоянной нагрузкой на балку можно уменьшить с до пассивного = 0.00815 мм до u адаптивный = 0,00285 мм (см. рис. 9). В этом моделировании все приводы имеют гидравлическое давление 53 бар, так как в ходе испытаний давление не настраивалось индивидуально для каждого привода (см. раздел «Экспериментальная проверка»).

Рисунок 9 . Вертикальные смещения адаптивной балки под внешней нагрузкой с внутренним давлением 0 бар (сверху) и с 53 бар (снизу) , увеличенные в 200 раз.

Экспериментальная проверка

Результаты, полученные в результате КЭ-анализа, экспериментально подтверждены серией испытаний на четырехточечный изгиб. Балка опирается на две опорные пластины, которые, разделенные промежуточным слоем политетрафторэтилена, опираются на полуцилиндры. UTM прикладывает внешнюю нагрузку через две стальные пластины, а отклонение балки измеряется в середине пролета с помощью двух индуктивных датчиков смещения. Экспериментальная установка показана на рис. 10. Испытание проводится, сначала позволяя конструкции деформироваться под действием внешней нагрузки, а затем компенсируя отклонение гидравлическим давлением в исполнительных механизмах.Этот процесс происходит последовательно, чтобы наблюдать за поведением луча в каждом состоянии. Для простоты в этой серии испытаний давление не изменяется для каждого привода отдельно, как показано в разделе «Аналитический подход». Вместо этого одно и то же давление прикладывается к каждому приводу одновременно.

Рисунок 10 . Экспериментальная установка для испытаний на четырехточечный изгиб. Все размеры в сантиметрах.

Приводы

Приводы были специально разработаны для встраивания в бетонные балки.Поскольку техническое обслуживание невозможно, изнашиваемые детали не используются. Из-за минимальных деформаций бетона приводы также должны создавать минимальные смещения. Таким образом, чтобы полностью исключить использование изнашиваемых деталей, используются только упругие деформации исполнительных механизмов. Однако для приведения в действие балки необходимо создавать большие силы. Среди многих принципов работы привода был выбран гидравлический, поскольку он может создавать требуемые силы и в то же время быстро реагировать.Кроме того, гидравлическое давление может передаваться непосредственно на бетонную конструкцию.

Каждый привод состоит из трех слоев, двух внешних стальных листов с толщиной стенки 1 мм и внутреннего сердечника толщиной 2 мм, который придает жесткость приводу в радиальном направлении. Несмотря на гидростатическое внутреннее давление, силы могут быть приложены исключительно в осевом направлении балки при соответствующем расположении исполнительных механизмов. Приводы имеют форму диска диаметром 80 мм (см. рис. 11).Три слоя свариваются по периметру и соединяются с линией подачи гидравлического масла диаметром 4 мм. Наглядный прототип, показывающий сечение бетонной балки, изображен на рис. 12. Каждый исполнительный механизм соединен с гидравлическим силовым агрегатом через свой подводящий трубопровод (см. рис. 11). Давление в каждом исполнительном механизме можно индивидуально регулировать с помощью электромагнитных клапанов и датчика гидравлического давления, которые оба присоединены к гидравлической силовой установке (для простоты в этой серии испытаний давление в исполнительных механизмах не регулируется индивидуально).Контур управления со всеми дополнительными компонентами показан в Kelleter et al. (2019).

Несмотря на гидростатическое внутреннее давление, силы могут быть приложены исключительно в осевом направлении балки при соответствующем расположении исполнительных механизмов. Приводы имеют форму диска диаметром 80 мм (см. рис. 11).Три слоя свариваются по периметру и соединяются с линией подачи гидравлического масла диаметром 4 мм. Наглядный прототип, показывающий сечение бетонной балки, изображен на рис. 12. Каждый исполнительный механизм соединен с гидравлическим силовым агрегатом через свой подводящий трубопровод (см. рис. 11). Давление в каждом исполнительном механизме можно индивидуально регулировать с помощью электромагнитных клапанов и датчика гидравлического давления, которые оба присоединены к гидравлической силовой установке (для простоты в этой серии испытаний давление в исполнительных механизмах не регулируется индивидуально).Контур управления со всеми дополнительными компонентами показан в Kelleter et al. (2019).

Рисунок 11 . Привод, используемый при экспериментальной проверке.

Рисунок 12 . Прототип только наполовину залит бетоном и имеет 10 встроенных приводов. Длина = 1200 мм.

Результаты испытаний

На рис. 13 показаны результаты испытаний с активированной балкой под четырехточечной изгибающей нагрузкой.