Бетон температура: Бетон — до какой температуры можно заливать

Как воздействует температура на бетон, можно ли заливать бетон зимой

Одна из важнейших проблем строительного производства — зимнее бетонирование. В мире ежегодно укладывается более 2 млрд. м3 бетона. 3\4 всего объёма производится и используется в строительстве в зимнее время, при низких температурах.

Это вовсе не означает, что сейчас проблема с укладкой бетона зимой решена, но существует комплекс мер и много способов для успешного бетонирования.

Бетонирование при низких температурах воздуха

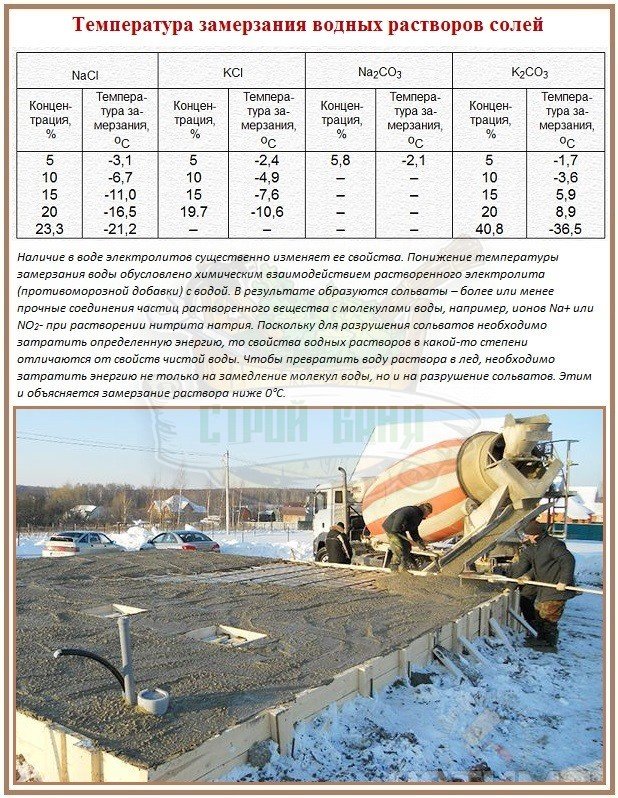

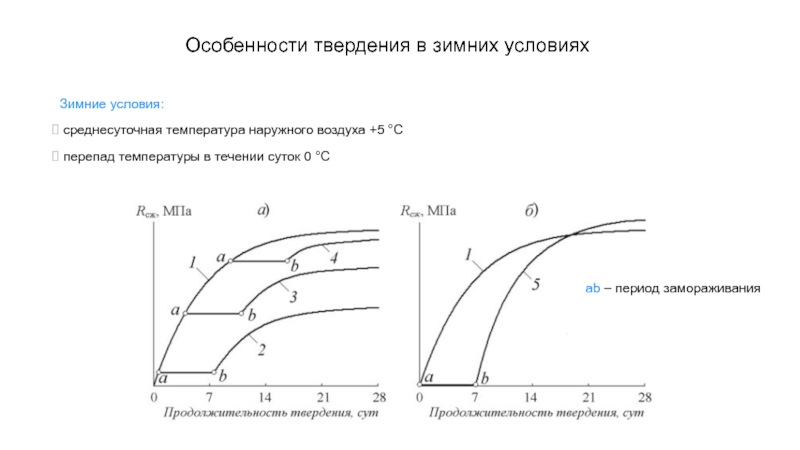

В результате замерзания прекращается процесс гидратации цемента, превращения его в камень. При этом объём замёрзшей в бетоне воды увеличивается примерно на 9 %.

Три основных момента для понимания процесса:

- Если бетонная смесь замёрзла сразу после замешивания, то есть до начала схватывания бетона — то он не будет схватываться и после оттаивания.

-

Если твердение началось, то после оттаивания процесс возобновится, но структура бетона изменится, что означает снижение прочности.

- Окончательная прочность бетона будет тем выше, чем позже он начнёт замерзать.

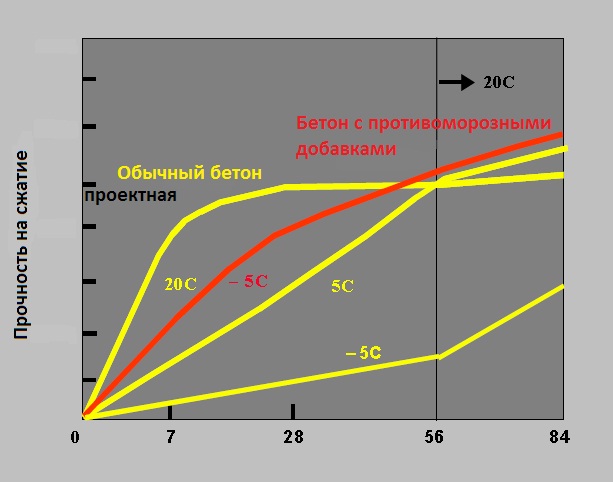

Оптимальная температура схватывания бетонной смеси + 20 С0. Если обеспечить такой температурный режим для смеси в течении как минимум 7 суток, то дальнейшее замерзание не приведёт к значительным потерям прочности.

Профессиональный подход к зимнему бетонированию

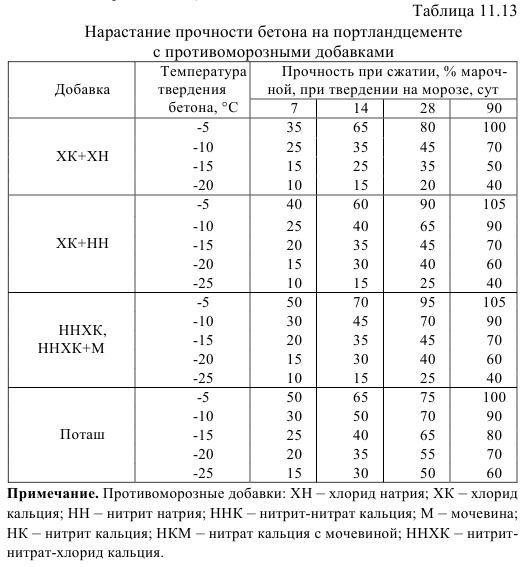

Для строителей разработаны соответствующие методики по бетонированию в мороз.

Они включают в себя:

- Методы начального прогрева исходных материалов;

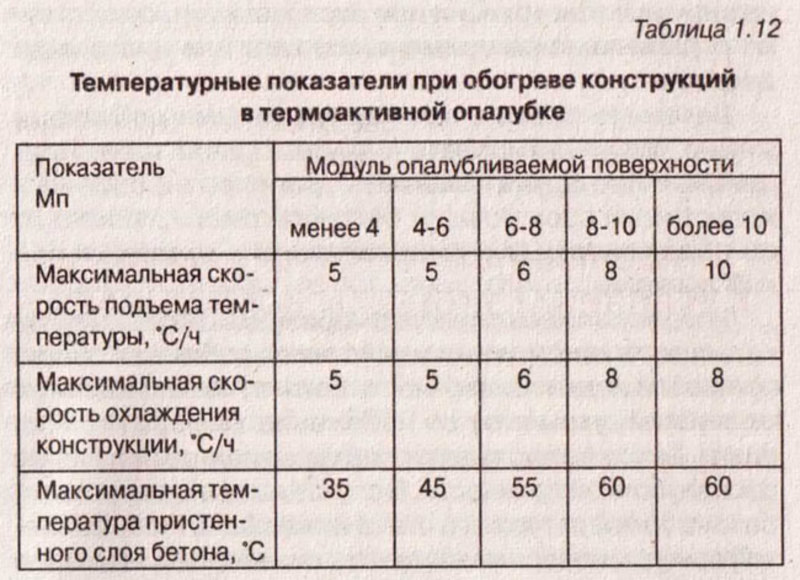

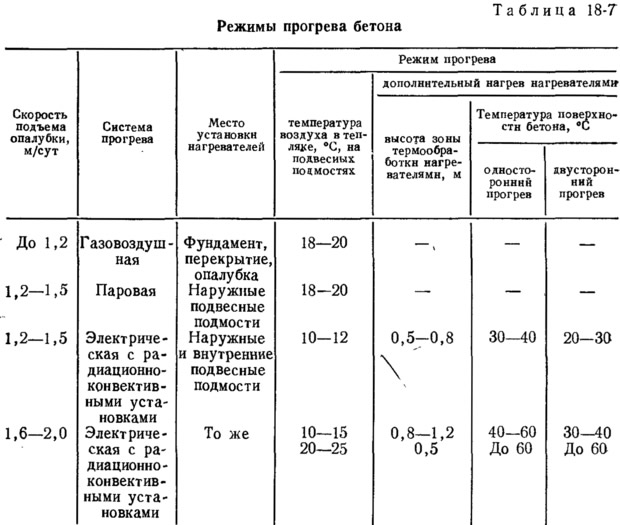

- Прогрев опалубки паром, электричеством с помощью обогревательных устройств, прогрев методом индукции;

- Утепление опалубочных систем;

- Методы самосогревания смеси при больших объёмах конструкций;

-

Применение химических добавок в качестве ускорителей твердения.

Возможно ли бетонирование зимой для домашнего строительства

Профессионалы работают в соответствии с планами производства работ, которые учитывают погодные условия и включают обязательное применение того или иного способа защиты бетона от низких температур.

Частным застройщикам с относительно небольшими объёмами работ, при самостоятельном приготовлении бетона можно порекомендовать применение комплекса мероприятий по защите бетона:

- Приготовление смеси должно происходить только в обогреваемых помещениях;

- Песок, щебень не должны содержать льда и снега, их следует хранить под навесом а перед замешиванием подогреть любым способом;

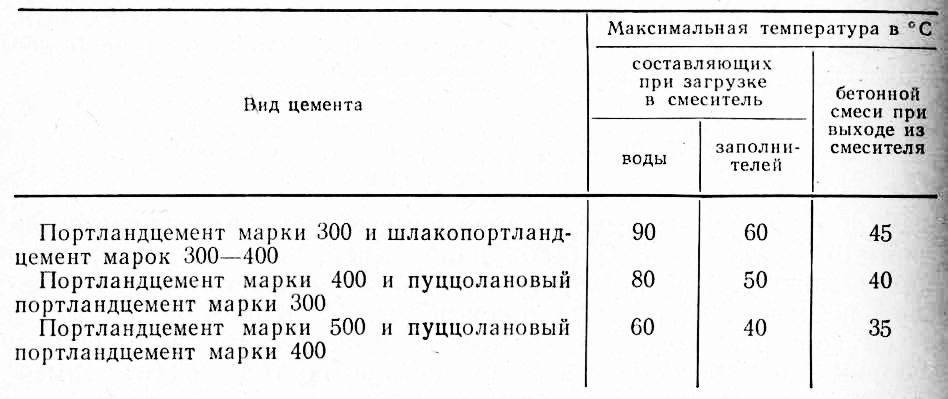

- Воду нагреть минимум до 30 С0, максимум до 80 С0;

- При устройстве фундамента можно использовать утепление опалубки как специальными утеплителями, так и вспомогательными: ткани, маты из камыша и соломы, плёнки полиэтиленовые — это называется способом термоса;

- По возможности использовать электрообогревательные приборы;

- Сверху бетонная конструкция укрывается плотным материалом для защиты от влаги;

- Если конструкцию предполагается армировать, то арматуру перед установкой также необходимо прогреть;

-

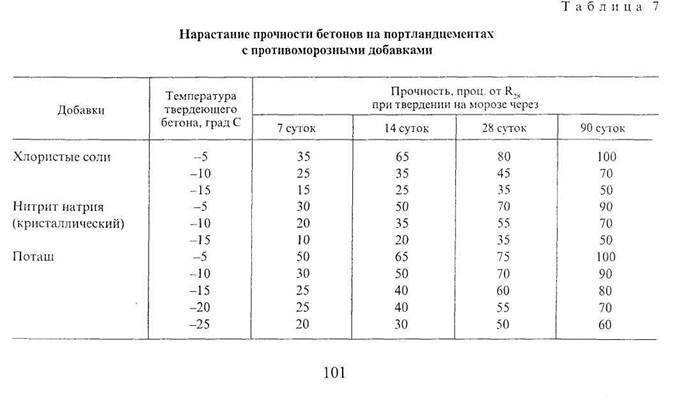

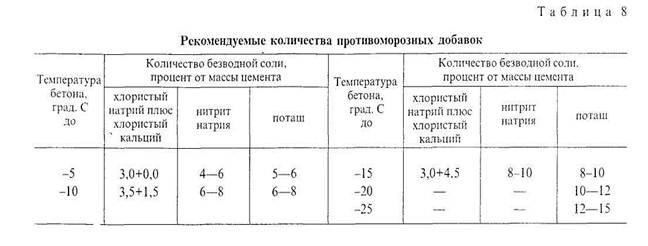

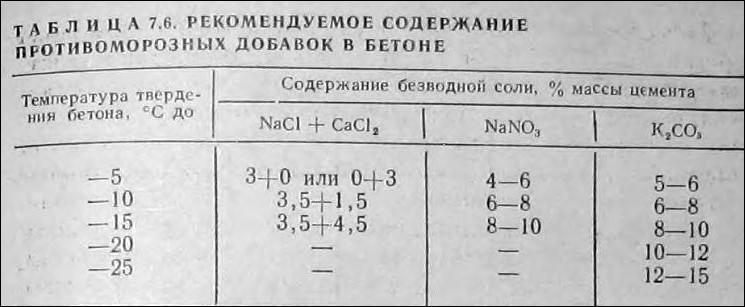

Использовать ускорители твердения: хлористые соли, поташ, нитрит натрия, хлористый аммоний.

Дополнительные рекомендации застройщику

В случае заказа бетонной смеси на заводе необходимо проконсультироваться со специалистами фирмы по поводу применения той или иной добавки в бетон для ускорения процесса его созревания.

Большую роль играет расстояние от завода-производителя до стройплощадки, бетон может остынуть в пути и замёрзнет в опалубке до начала процесса твердения.

Применение добавок в бетон допускается в строго регламентированном количестве. Превышение нормы отрицательно влияет на качество бетона, а арматура подвергается ускоренной коррозии.

При температуре ниже -15 С0 в домашних условиях бетонные работы проводить не стоит.

Излишне высокие температуры для бетона

Для бетонирования неблагоприятна и слишком высокая температура воздуха. Выше +30 С0 сложности возникают с поддержанием влажности конструкции на начальном этапе твердения.

Для работ в жару рекомендован целый ряд защитных мероприятий, в основном это внешнее укрытие бетона и регулярное увлажнение.

А зимой можно? Заливаем бетон по всем правилам — Реальное время

Какие процессы происходят внутри бетонного раствора и при какой температуре его можно заливать

Спор о том, можно ли заливать бетон зимой, ведется каждый строительный сезон. Чтобы окончательно понять детали этого процесса и определиться для себя, стоит ли рисковать или лучше подождать до весны, есть смысл узнать, какие изменения происходят внутри цементной смеси. А еще «Реальное время» собрало советы от профессионалов отрасли о том, как «утеплить» строительные работы, чтобы даже зимняя заливка бетона не стала чем-то невозможным.

Процесс затвердевания смеси цемента и воды называется гидратацией. Начинается он сразу же после смешивания раствора, но бетон схватывается далеко не сразу. После того как раствор выливают из бетономешалки в подготовленную опалубку, начинаются последовательные этапы затвердевания материала.

Сначала раствор схватывается — на это уходит от одного до двадцати часов (в зависимости от состава смеси и условий на улице).

Второй этап — твердение раствора. В течение месяца раствор набирает до 90% окончательной прочности. После этого бетон продолжает твердеть во время эксплуатации.

Как идет гидратация, прямо зависит от температуры воздуха. Если на улице +5°C, процесс схватывания начинается через пару часов после заливки и идет около 10 часов. Если за окном +20°C, то отвердевание начнется уже через три часа после заливки.

Строители считают, что лучше всего заливать бетон при температуре окружающей среды от +5°C до +30°C. Температура смеси при этом должна быть летом и осенью до +30°C, а в холодное время года за счет разогрева компонентов теплым воздухом или паром — до +70°C. Это наилучшие условия для гидратации.

Фото svoyidoma.ruВ жару бетонировать — не лучшая идеяЗимой, если на улице устойчивый минус, раствор может замерзнуть еще до завершения схватывания. И это бетонной смеси на пользу, разумеется, не идет. Но и летом сильная жара — тоже не лучшее время для заливки бетона. Дело в том, что если на улице жарче, чем +30 градусов, то смесь во время химической реакции будет увеличиваться в объеме. После формирования цементного камня он неминуемо должен остывать и уменьшаться, но этому помешает быстро сформировавшаяся кристаллическая структура. В итоге если дать смеси застыть при экстремально высокой температуре, то в бетоне возникнет сильное внутреннее напряжение — и позже он может просто растрескаться.

И это бетонной смеси на пользу, разумеется, не идет. Но и летом сильная жара — тоже не лучшее время для заливки бетона. Дело в том, что если на улице жарче, чем +30 градусов, то смесь во время химической реакции будет увеличиваться в объеме. После формирования цементного камня он неминуемо должен остывать и уменьшаться, но этому помешает быстро сформировавшаяся кристаллическая структура. В итоге если дать смеси застыть при экстремально высокой температуре, то в бетоне возникнет сильное внутреннее напряжение — и позже он может просто растрескаться.

Одно из правил для работы летом: бетонировать лучше ранним утром или вечером, чем в жаркие часы. И еще — надо защитить бетон от потенциального обезвоживания. А для этого, чтобы из смеси не испарялась влага, можно делать следующие вещи: закрывать поверхности опилками, стружкой или хотя бы песком; увлажнять заливку из лейки или поливать деревянную опалубку водой из ведер.

Фото s-delay-sam.ruНо и в мороз тоже несладкоПри низких температурах гидратация замедляется. Залитый бетон не успевает набрать прочность, прежде чем окончательно замерзнет. Уже при нулевой температуре затвердевание раствора в наружном слое бетона останавливается полностью. В более глубоких слоях процесс продолжается несколько часов — до тех пор, пока не остынут все компоненты. Вода не успевает войти в реакцию с цементом — она замерзает раньше. А поскольку лед занимает больший объем, то структура бетона нарушается.

Залитый бетон не успевает набрать прочность, прежде чем окончательно замерзнет. Уже при нулевой температуре затвердевание раствора в наружном слое бетона останавливается полностью. В более глубоких слоях процесс продолжается несколько часов — до тех пор, пока не остынут все компоненты. Вода не успевает войти в реакцию с цементом — она замерзает раньше. А поскольку лед занимает больший объем, то структура бетона нарушается.

Однако если деваться некуда и надо во что бы то ни стало забетонировать, например, фундамент, строители выходят из положения подручными методами. Есть несколько технологий и технических средств, с помощью которых можно попытаться избежать вышеуказанных проблем.

- Перед заливкой прогревать элементы бетона (воду, щебень, цементную смесь) или опалубку.

- Внутрь плитного или ленточного фундамента уложить нагретый кабель.

- Установить тепловые пушки вокруг фундамента на первые трое суток и включить.

- Закрыть весь фундамент пленкой и таким образом создать некое подобие теплицы.

- Ввести в смесь реагенты, которые снизят температуру кристаллизации воды или ускорят время твердения фундамента.

Однако любая из этих технологий усложняет процесс строительства и удорожает его. Поэтому используются они в основном в многоэтажном строительстве, а не в частном.

Фото molibden-wolfram.ruТак что же делать?Если стройку откладывать нежелательно, а на улице не сильный мороз, то можно использовать портландцемент с повышенной скоростью отвердевания (в его маркировке есть литера R). Чтобы его использовать, сначала две трети воды нагревается примерно до 70 градусов. Потом в нее добавляются песок и щебенка. Наконец, в смесь добавляются оставшаяся треть воды и цемент.

Месить такой раствор нужно вдвое дольше, чем обычно. В полтора раза увеличивается и время вибрационного уплотнения. Перед тем как заливать раствор, проверьте, нет ли на опалубке льда, снега. Прогрейте подстилающий слой. После заливки бетона нужно прикрыть его поверхность полимерной пленкой — она убережет поверхность от быстрого замораживания.

Если же это все не внушает вам доверия, то лучше дождаться, когда температура воздуха вырастет до +5 градусов и выше. Но зимняя заливка чревата следующими финансовыми потерями:

- бюджет строительства вырастает на треть;

- даже оттепель не повод для того, чтобы не добавлять антиморозные присадки при зимних работах;

- зимой надо будет заказывать готовый бетон (на месте его приготовить просто не получится), стало быть, придется еще и доставку заказывать;

- а чтобы греть заливаемое, понадобится еще решить вопрос с электричеством.

Людмила Губаева

Недвижимость ТатарстанВлияние температуры на характеристики бетона

Главная характеристика бетона как строительного материала – его прочностные качества. Именно прочностью определяется надежность бетонной конструкции и ее эксплуатационные свойства. На различных этапах строительства бетон может испытывать неблагоприятные воздействия факторов внешней среды, наиболее влиятельный из них – температура воздуха.

Как температура сказывается на качестве бетона?

Воздействие высоких и низких температур при укладке, твердении и эксплуатации бетона способно качественно изменять такие характеристики бетона, как:

- скорость твердения смеси – продолжительность застывания напрямую зависит от условий, в которых созревает бетон. Чем ниже температура окружающей среды, тем медленней бетон твердеет, а значит и увеличивается срок проведения строительных работ;

- прочность конструкции – соблюдение оптимального температурного режима при наборе бетоном прочности обеспечивает максимальное качество фундаментов и бетонных изделий. При резкой же смене температурных показателей в будущей конструкции возрастает высокая вероятность наличия дефектов и брака;

- устойчивость готового изделия к воздействию внешних факторов – влияние различных температур (например, при смене времен года), резкие перепады показателей способны постепенно сокращать срок службы строения.

Даже самая высокая стоимость куба бетона для фундамента не гарантирует его качества, если при его укладке и затвердевании не были соблюдены необходимые условия. Для того чтобы избежать негативные последствия от воздействия высоких и низких температур, достаточно на этапе создания и заливки бетонной смеси позаботиться о двух факторах:

- подбор специальных добавок, повышающих стойкость бетона, с учетом климата, в котором будет эксплуатироваться готовая конструкция.

- соблюдение температурного режима при замешивании, заливке и твердении раствора;

Улучшаем стойкость бетона к воздействию температур

Прежде чем заказать бетон для фундамента, необходимо оценить температурные условия, в которых будет осуществлена заливка бетона, а также спрогнозировать спектр температурного воздействия на изделие на протяжении круглого года. Так для постройки в Москве и Московской области бетонная конструкция должна выдерживать широкий диапазон температур, границы которого находятся на отметках -42 °C и +39 °C.

Исходя из прогнозируемых условий укладки и эксплуатации, для бетонной смеси подбирается тип добавок, способных улучшить температурную стойкость будущей конструкции. Наибольшее распространение в борьбе с негативным влиянием температур имеет группа противоморозных добавок, сводящих к минимуму неблагоприятное воздействие холода.

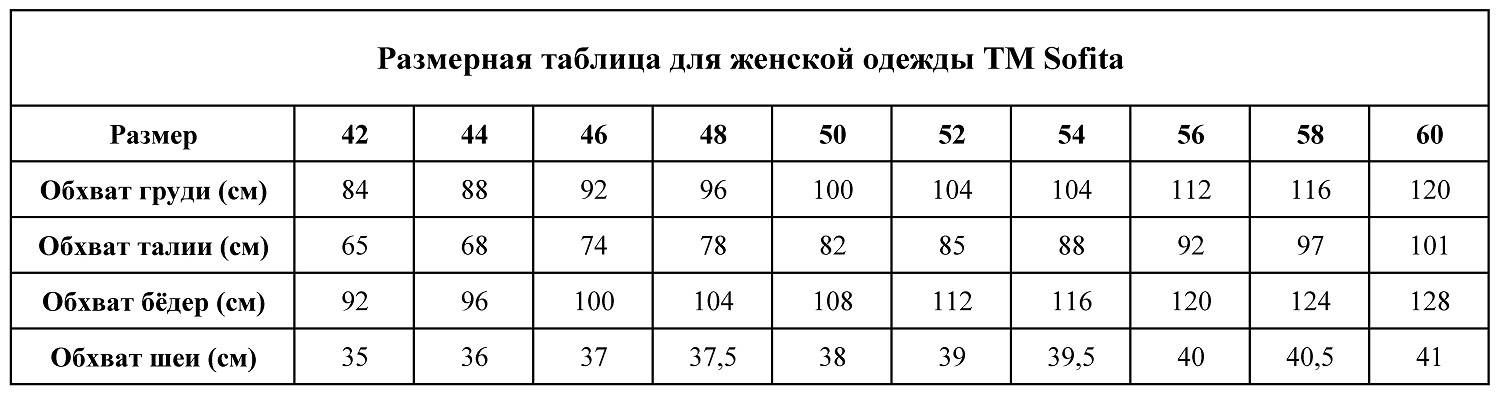

График набора прочности бетона – таблица по времени

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

В чем суть процесса?

Условно, он делится на 2 этапа:

- Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы.

- Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности – температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

- аллит;

- белит;

- трехкальциевый алюминат;

-

четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

- температурные условия окружающей среды;

- уровень влажности в месте, где производится заливка основы;

- марка цемента;

-

время.

Температурные условия

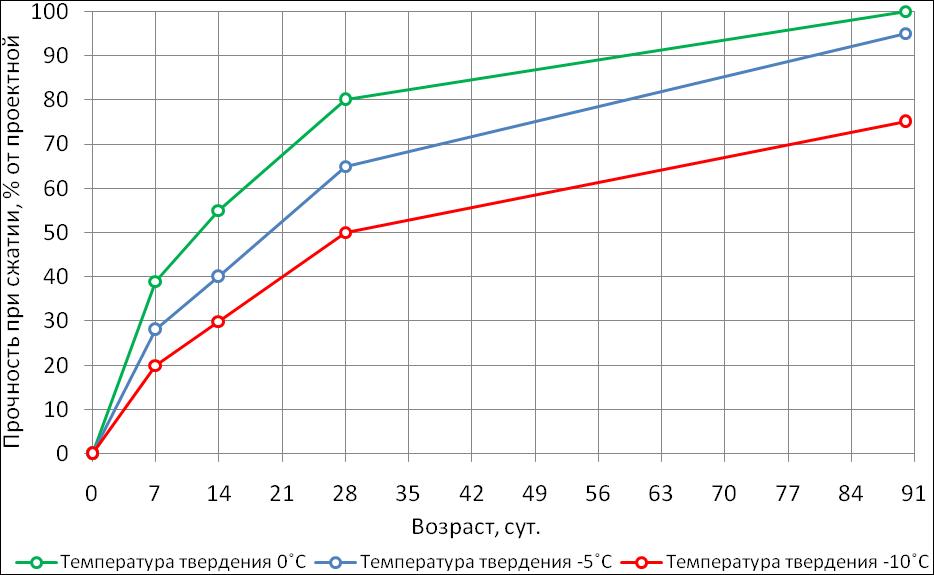

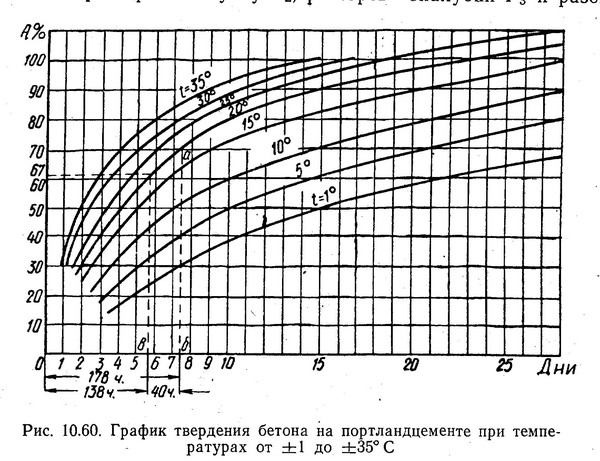

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

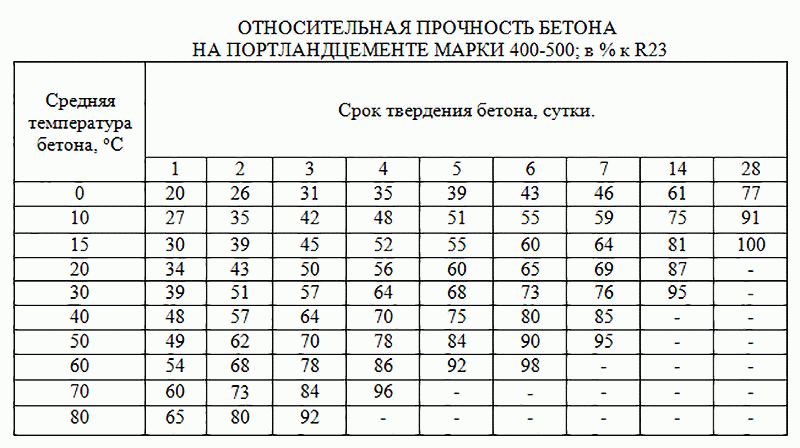

Скорость набора прочности бетона в зависимости от температуры

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время. Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон – пока нижние слои схватятся, верхние начнут трескаться.

Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой – это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

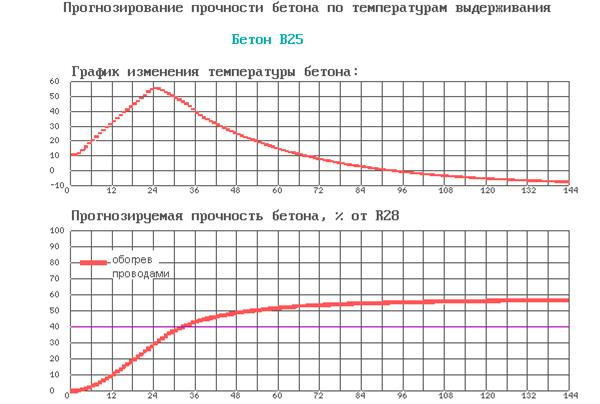

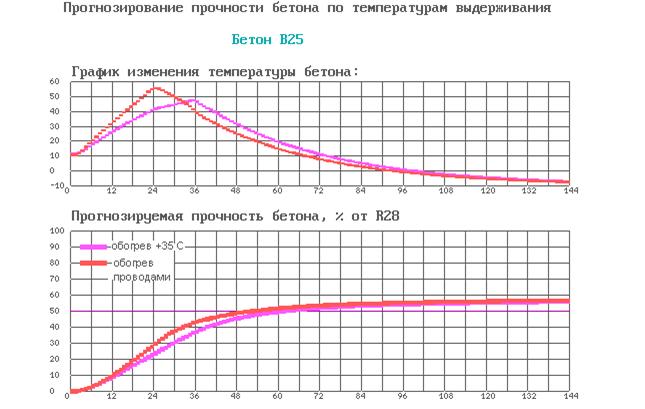

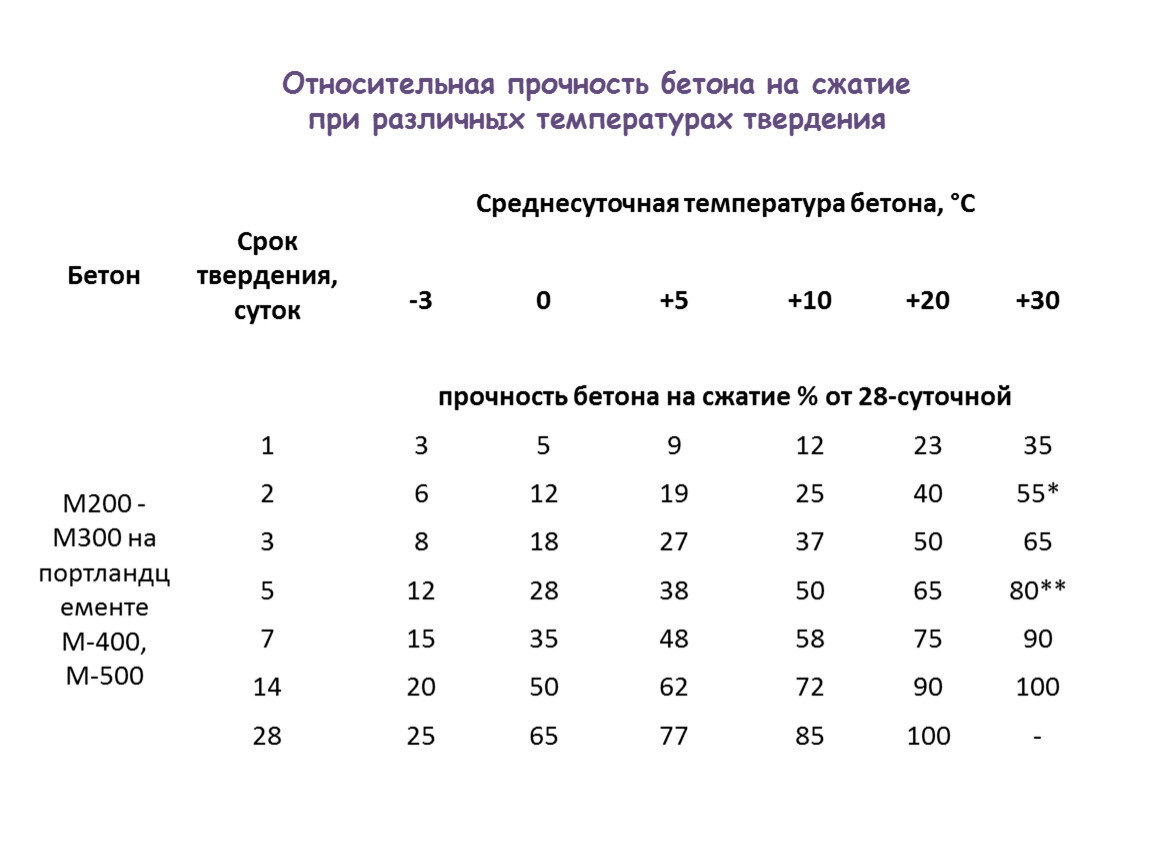

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

График набора прочности по марке цемента

Время

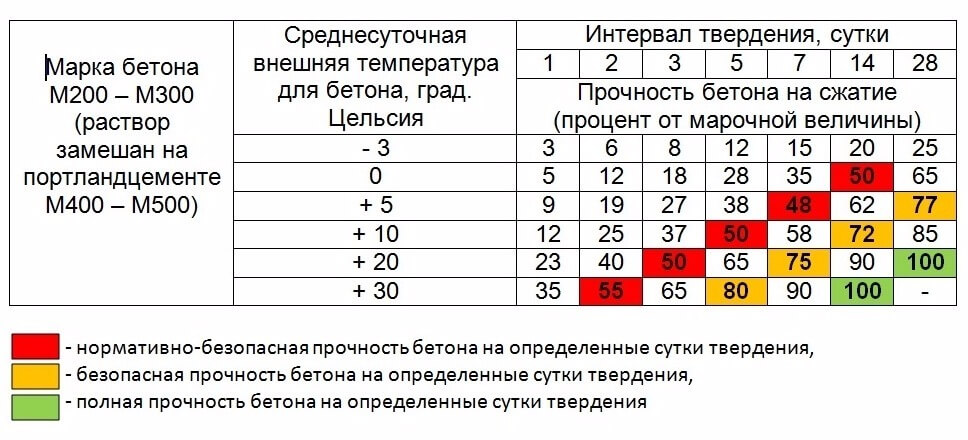

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

|

Марка цемента |

Среднесуточная t цементной основы, °С |

Срок затвердевания по суткам |

||||||

|

1 |

2 |

3 |

5 |

7 |

14 |

28 |

||

|

Показатели твердости бетонной массы на сжатие (% от заявленной) |

||||||||

|

М200-300, замешанный на портландцементе марки 400-500 |

2 |

3 |

6 |

8 |

12 |

15 |

20 |

25 |

|

0 |

5 |

12 |

18 |

28 |

35 |

50 |

65 |

|

|

+5 |

9 |

19 |

27 |

38 |

48 |

62 |

77 |

|

|

+10 |

12 |

25 |

37 |

50 |

58 |

72 |

85 |

|

|

+20 |

23 |

40 |

50 |

65 |

75 |

90 |

100 |

|

|

+30 |

35 |

55 |

65 |

80 |

90 |

100 |

— |

|

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

Состав и эксплуатационные данные цемента

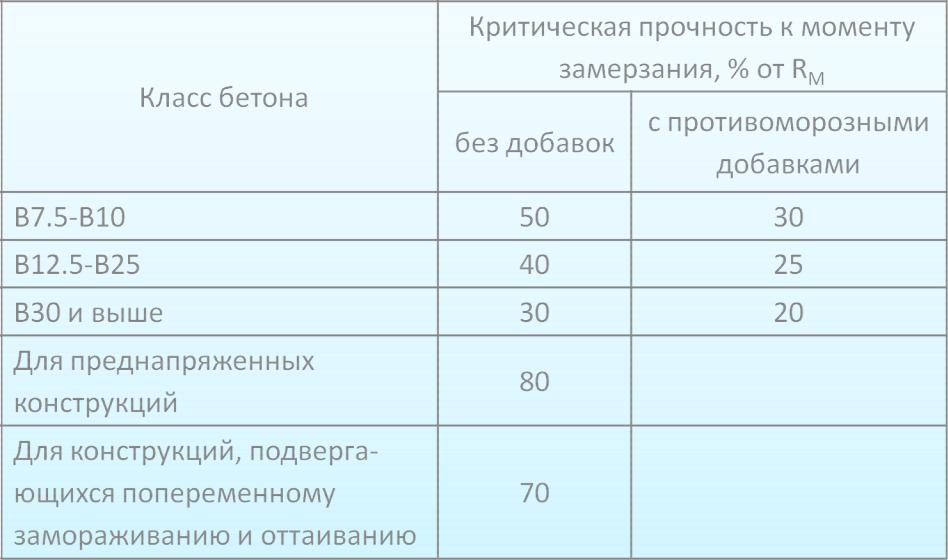

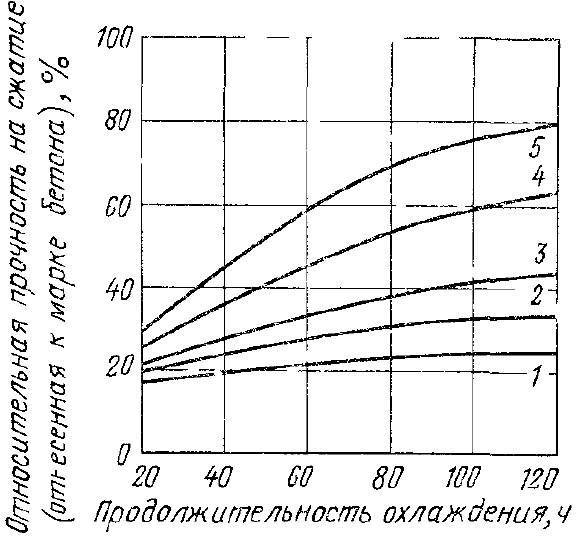

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

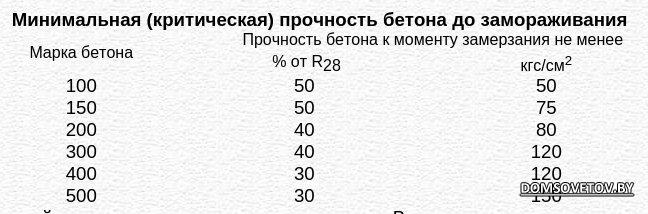

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

|

Марка цемента |

Показатели критической твердости (% от заявленной), минимум |

|

Для предварительно напряженных поверхностей |

70 |

|

М15-150 |

50 |

|

М200-300 |

40 |

|

М400-500 |

30 |

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

Мониторинг температуры бетона в экстремальных погодных условиях

Выделение тепла в бетоне является очень сложной и широко исследуемой темой. Чтобы упростить этот процесс, выделение тепла во времени можно разделить на пять отдельных фаз. Тепловой профиль может меняться в зависимости от типа цемента. Типичная гидратация цемента типа I графически представлена на рисунке ниже. Таблица 1: Состав портландцемента| Фазы портландцемента | Аббревиатура (химическая формула) |

|---|---|

| Двухкальциевый силикат | С 2 С |

| Трехкальциевый силикат | С 3 С |

| Трехкальциевый алюминат | С 3 А |

| Алюмоферрит тетракальций | С 4 АФ |

| Сульфат кальция * | CaSO4, CaSO 4 ·2H 2 O (гипс), CaSO 4 ·½H 2 O |

Остальные четыре фазы являются основными соединениями портландцемента, и их индивидуальная массовая доля изменяется в зависимости от типа цемента. Рис. 1. Теплота гидратации цемента типа 1

Остальные четыре фазы являются основными соединениями портландцемента, и их индивидуальная массовая доля изменяется в зависимости от типа цемента. Рис. 1. Теплота гидратации цемента типа 1Фаза I: предварительная индукция

Вскоре после контакта воды с цементом происходит резкое повышение температуры, которое происходит очень быстро (в течение пары минут). В этот период основными реактивными фазами бетона являются алюминатные фазы (C3A и C4AF). Фазы алюмината и феррита реагируют с ионами кальция и сульфата с образованием эттрингита, который осаждается на поверхности частиц цемента.Во время этой фазы в меньшей степени силикатные фазы (в основном C3S) также будут реагировать в очень малых долях по сравнению с их общим объемом и образовывать очень тонкий слой гидрата силиката кальция (C-S-H).Фаза II: период покоя

Эта фаза также известна как фаза индукции. В этот период скорость гидратации значительно замедляется. Считается, что это связано с осаждением вышеупомянутых соединений на поверхности частиц цемента, что приводит к диффузионному барьеру между этими частицами и водой. Тем не менее, ведутся серьезные споры относительно физических и химических свойств возникновения этой стадии и методов ее прогнозирования. За это время транспортируется и укладывается свежий бетон. В это время бетон еще не затвердел и еще пригоден для обработки (пластичный и жидкий). Было показано, что продолжительность периода покоя зависит от множества факторов (тип цемента, примеси, вес/см и т. д.). Конец периода покоя обычно характеризуется начальным набором.

Тем не менее, ведутся серьезные споры относительно физических и химических свойств возникновения этой стадии и методов ее прогнозирования. За это время транспортируется и укладывается свежий бетон. В это время бетон еще не затвердел и еще пригоден для обработки (пластичный и жидкий). Было показано, что продолжительность периода покоя зависит от множества факторов (тип цемента, примеси, вес/см и т. д.). Конец периода покоя обычно характеризуется начальным набором.Фаза III и IV: увеличение силы

На этом этапе бетон начинает твердеть и набирать прочность. Тепло, генерируемое на этом этапе, может сохраняться в течение нескольких часов и вызвано в основном реакцией силикатов кальция (в основном C3S и в меньшей степени C2S). Реакция силиката кальция создает гидрат силиката кальция «второй стадии» (C-S-H), который является основным продуктом реакции, обеспечивающим прочность цементного теста. В зависимости от типа цемента также можно наблюдать третий, более низкий тепловой пик от возобновившейся активности С3А.

Фаза V: Стабильное состояние

В этот момент температура бетона стабилизируется с температурой окружающей среды. Процесс гидратации значительно замедлится, но не остановится полностью. Гидратация может продолжаться в течение месяцев, лет или даже десятилетий при условии наличия достаточного количества воды и свободных силикатов для гидратации. Однако прирост силы в этот период будет минимальным.Разработка бетонной смеси: контроль температуры и времени

Преднамеренное создание DEF в лаборатории – эксперимент для менеджеров по контролю качества

Фрэнк Боуэн

Примечание редактора. Это четвертая статья из годичного цикла, посвященного науке о бетоне для лучшего понимания состава смеси.Серия написана совместно Полом Рамсбургом, техническим специалистом по продажам Sika Corp., и Фрэнком Боуэном, представителем по развитию бизнеса Rosetta Hardscapes. Нажмите здесь, чтобы прочитать третью статью из этой серии.

Примечание автора: Прежде чем мы углубимся в это, я предлагаю вам прочитать ACI 305, «Руководство по бетонированию в жаркую погоду», и ACI 306, «Руководство по бетонированию в холодную погоду», а также разделы 4.4.6, «Горячее бетонирование». Меры предосторожности в отношении погодных условий» и 4.4.7 «Меры предосторожности в холодную погоду» в Руководстве по контролю качества NPCA для заводов по производству сборных железобетонных изделий.В дополнение к этим рекомендациям я также предлагаю вам прочитать статью «Тепловой удар бетона» Кайлы Хэнсон, PE, опубликованную в выпуске Precast Inc. за июль-август 2016 года. Чтобы избежать дублирования и держать вас в напряжении, я бы предпочел чтобы представить новые идеи и концепции, а не повторять то, что уже было рассмотрено в заключительной редакционной статье. В своей статье Хэнсон рассматривает основную часть правил литья и отверждения, которым мы должны следовать в отношении регулирования температуры при производстве сборного железобетона. Моя статья, однако, предназначена для читателей, которые хотят нарушить эти правила и извлечь уроки из своих выводов.

Моя статья, однако, предназначена для читателей, которые хотят нарушить эти правила и извлечь уроки из своих выводов.

Поскольку мы находимся в разгар летней жары, самое время пересмотреть методы производства и обработки на наших объектах. Температурные ограничения — хотя я и собираюсь попросить вас их переступить — установлены по очень веской причине. Нам, сборщикам сборных железобетонных изделий, необходимо постоянно отливать формы, чтобы оставаться прибыльными. Время — деньги, а труд недешев. Поэтому мы хотим произвести как можно больше отливок в кратчайшие сроки.Здесь мы можем столкнуться с серьезными проблемами, особенно если не будем осторожны с нашими ограничениями. Производственные группы, которые больше сосредоточены на количестве произведенных единиц, чем на качестве произведенных единиц, могут рисковать опасностью замедленного образования эттрингита (DEF), если не используются надлежащие методы смягчения последствий.

Время может быть на вашей стороне

«Нам нужно заливать эти формы два раза в день!» Мы все слышали это раньше. Ускоряющие добавки, более короткие циклы отверждения и ускоренное производство — вот инструменты, которые обеспечивают производителям сборного железобетона необходимую им эффективность.Но что произойдет, если мы достигнем пределов того, что можем производить, и отстанем от графика? Когда строительные проекты идут с опережением запланированного графика, часто хвалят поставщиков и производителей. Время производства «за кулисами», которое мы предоставляем нашим клиентам, всегда будет фактором в наших предложениях по улучшению нашей доли работы. Время, как оно постоянно напоминает нам, не имеет перерыва и становится все ценнее с каждым днем, когда мы движемся вперед. Когда приближаются крайние сроки и мы обнаруживаем, что отстаем от графика, время списывания становится все более привлекательным.Но если мы будем придерживаться нескольких простых правил, мы сможем планировать, чтобы все шло именно так, как мы надеемся.

Ускоряющие добавки, более короткие циклы отверждения и ускоренное производство — вот инструменты, которые обеспечивают производителям сборного железобетона необходимую им эффективность.Но что произойдет, если мы достигнем пределов того, что можем производить, и отстанем от графика? Когда строительные проекты идут с опережением запланированного графика, часто хвалят поставщиков и производителей. Время производства «за кулисами», которое мы предоставляем нашим клиентам, всегда будет фактором в наших предложениях по улучшению нашей доли работы. Время, как оно постоянно напоминает нам, не имеет перерыва и становится все ценнее с каждым днем, когда мы движемся вперед. Когда приближаются крайние сроки и мы обнаруживаем, что отстаем от графика, время списывания становится все более привлекательным.Но если мы будем придерживаться нескольких простых правил, мы сможем планировать, чтобы все шло именно так, как мы надеемся.

Проблема

О какой проблеме я говорю в этой статье, чем она вызвана и как ее избежать? Слишком сильное нагревание во время отверждения бетона может вызвать DEF, но этого можно избежать, следуя рекомендациям Американского института бетона и Национальной ассоциации сборного железобетона. Давайте посмотрим, что происходит на этапах отверждения сборного железобетона.

Давайте посмотрим, что происходит на этапах отверждения сборного железобетона.

Я разделяю этапы твердения сборных железобетонных изделий на четыре категории.Первая — это хорошо известная категория под названием «начальный набор». Начальное схватывание определяется как время от момента, когда бетон был уложен и закончен, до момента, когда требуется 500 фунтов на квадратный дюйм, чтобы проникнуть в раствор на 1 дюйм в соответствии с ASTM C403, «Стандартный метод испытаний на время схватывания бетонных смесей по сопротивлению проникновению». Эта стадия легко контролируется с помощью пенетрометра и может помочь нам определить, когда мы можем ввести дополнительные методы отверждения. Второй этап отверждения начинается с момента, когда бетон достигает прочности при обработке.Я называю эту стадию «начальным излечением». Именно на этом этапе прогнозирование времени, необходимого для достижения этой точки, становится более зависимым от неявных знаний менеджера по контролю качества, чем от его или ее явных знаний. Это связано с тем, что многие пенетрометры точны только в диапазоне от примерно 100 фунтов на квадратный дюйм до примерно 700 фунтов на квадратный дюйм. Большинство современных машин для испытаний на гидравлическую прочность не считаются точными для результатов испытаний ниже 1500 фунтов на квадратный дюйм на 4-дюймовых образцах. Это оставляет разрыв между испытаниями на прочность от 700 фунтов на квадратный дюйм до 1500 фунтов на квадратный дюйм, который лучше всего можно понять за годы литья, записи и анализа данных о времени установки.

Это связано с тем, что многие пенетрометры точны только в диапазоне от примерно 100 фунтов на квадратный дюйм до примерно 700 фунтов на квадратный дюйм. Большинство современных машин для испытаний на гидравлическую прочность не считаются точными для результатов испытаний ниже 1500 фунтов на квадратный дюйм на 4-дюймовых образцах. Это оставляет разрыв между испытаниями на прочность от 700 фунтов на квадратный дюйм до 1500 фунтов на квадратный дюйм, который лучше всего можно понять за годы литья, записи и анализа данных о времени установки.

СОВЕТ ПРОФЕССИОНАЛА: В общем, нам нужно, чтобы бетон достиг заданной прочности на отрыв, прежде чем мы сможем извлечь его из формы. Это, конечно, зависит от толщины элемента, массы элемента, используемых подъемных устройств и многих других переменных. Каждая отливка должна быть надлежащим образом проанализирована для определения пределов прочности при снятии, подъеме и обработке. Некоторым отливкам может понадобиться меньше, некоторым больше. Окончательное внутреннее тестирование — единственный способ доказать, что участник готов к удалению из формы.

Окончательное внутреннее тестирование — единственный способ доказать, что участник готов к удалению из формы.

После испытания как минимум трех 4-дюймовых цилиндров — я рекомендую отлить один дополнительный цилиндр для испытания на прочность при отрыве, чтобы вы могли пораньше сломать один, чтобы получить оценку увеличения нагрузки — и записать в пределах диапазона обозначенных прочность на снятие отливки, отливка затем может быть извлечена из формы, подвергнута окончательной обработке, маркировке и перемещена на третью стадию отверждения. Я называю эту стадию «лечением производственной установки». На этом этапе отливка перемещается в место, где может происходить дальнейшее отверждение.Заключительный этап отверждения наступает после того, как отливка установлена, что я называю «отверждение на месте / установленное».

В этой статье я хочу обратиться к двум наиболее важным этапам отверждения для сборщика сборных железобетонных изделий с точки зрения экономии времени производственного цикла опалубки, начального схватывания и начального отверждения. Но, пожалуйста, позвольте мне отвлечься на мгновение, чтобы убедиться, что вы предприняли несколько мер по экономии средств, прежде чем погрузиться в тотальную термическую атаку на ваши бетонные отливки.

Но, пожалуйста, позвольте мне отвлечься на мгновение, чтобы убедиться, что вы предприняли несколько мер по экономии средств, прежде чем погрузиться в тотальную термическую атаку на ваши бетонные отливки.

Процесс

Существует множество способов увеличить производительность завода по производству сборных железобетонных изделий.Некоторые варианты, такие как покупка большего количества форм или добавление нового завода/здания, не всегда жизнеспособны. Когда это невозможно, это заставляет нас рассмотреть вопрос об улучшении нашей продукции за счет сокращения существующего времени производственного цикла. Это послужило движущим фактором для создания производства сухого бетона. Что касается операций с мокрым литьем, я предлагаю продолжить рассмотрение бережливого производства.

Прежде всего, найдите свои потери — большая их часть будет найдена в потерянное время — используйте их, исправляйте и учите других, как поддерживать изменения.Применяя методологию бережливого производства к производству сборного железобетона, наблюдайте за привычками бригады и технологическим процессом, чтобы увидеть, сколько времени требуется для выполнения той или иной задачи. Сделайте это, чтобы переоценить компоновку завода и, в частности, шаги и расстояния, используемые в процессе. Бесплатные деньги есть на каждом заводском этаже, если знать, где искать. Самый эффективный способ максимизировать производительность на заводе сборных железобетонных изделий — добавить нормально работающую вторую или даже третью смену. Добавление вечерней производственной бригады устраняет недоиспользуемые простои на производственном предприятии.Это не всегда простой процесс, который обычно требует большого внимания руководства для координации двух смен. Если ваш покупательский спрос растет и вы хотите использовать больше того, что у вас уже есть, во что бы то ни стало, продолжайте пытаться достичь этой цели, независимо от ограничений, с которыми вы сталкиваетесь.

Сделайте это, чтобы переоценить компоновку завода и, в частности, шаги и расстояния, используемые в процессе. Бесплатные деньги есть на каждом заводском этаже, если знать, где искать. Самый эффективный способ максимизировать производительность на заводе сборных железобетонных изделий — добавить нормально работающую вторую или даже третью смену. Добавление вечерней производственной бригады устраняет недоиспользуемые простои на производственном предприятии.Это не всегда простой процесс, который обычно требует большого внимания руководства для координации двух смен. Если ваш покупательский спрос растет и вы хотите использовать больше того, что у вас уже есть, во что бы то ни стало, продолжайте пытаться достичь этой цели, независимо от ограничений, с которыми вы сталкиваетесь.

Теперь давайте вернемся к пониманию температуры бетона на производственном объекте с быстрым циклом.

В очень кратком обзоре приведены шесть ключевых замечаний из Руководства по контролю качества NPCA относительно температурных пределов, указанных в разделах 4. 3.5 и 4.3.6.

3.5 и 4.3.6.

В холодных погодных условиях:

- Избегайте добавления в смесь замораживающих заполнителей.

- Вода температурой выше 180 градусов по Фаренгейту никогда не должна подаваться в смеситель.

- Температура свежего бетона во время укладки должна быть от 45 до 90 F. Если для отверждения используется тепло или пар, начальное схватывание должно быть достигнуто до введения тепла и/или пара.

- Для этого начальное схватывание должно регистрироваться как минимум один раз в месяц для каждого состава смеси, чтобы проверить, когда можно будет подавать тепло и/или пар.

- При ускоренном отверждении скорость повышения температуры следует тщательно контролировать, и она никогда не должна превышать 40 F в час. На микроуровне, при наблюдении за цифровым датчиком температуры, который показывает точность до десятых долей градуса, это будет в среднем около 9 секунд между каждой десятой долей градуса.

- Максимальная внутренняя температура бетона никогда не должна превышать 150 градусов во время отверждения, если только не используются процедуры смягчения DEF.

См. комментарий в Руководстве по контролю качества NPCA на стр. 59 и 60, где приведены несколько вариантов, предлагаемых для снижения DEF при более высоких температурах отверждения.

См. комментарий в Руководстве по контролю качества NPCA на стр. 59 и 60, где приведены несколько вариантов, предлагаемых для снижения DEF при более высоких температурах отверждения.

СОВЕТ ПРОФЕССИОНАЛА: Имейте в виду, что при пропаривании на вашем предприятии аудиторы программы сертификации завода NPCA будут учитывать назначение дополнительного тепла, подаваемого на ваше предприятие, при принятии решения о необходимости внутренней термозаписи. Например, включение тепла на центральном воздушном термостате, который управляет общей температурой окружающей среды предприятия, не может считаться преднамеренным повышением температуры отверждения. С другой стороны, направление горячего конца торпедного нагревателя в сторону сборной формы должно показать намерение добавочного тепла как заранее спланированного процесса для ускорения отверждения, что требует надлежащего внутреннего контроля.

Во время начального схватывания начинается химическая реакция гидратации, и по мере развития самых ранних образований кристаллического кремнезема очень важно защитить отливку от прикосновения, перемещения или вибрации. Вновь разработанная матрица на данном этапе настолько хрупка, насколько и будет. После начального выделения повышенного тепла кристаллизация протекает медленно с периодом слабого тепловыделения. В зависимости от формы отливки и функции формы извлечение внешней стенки формы может быть возможно всего за пару часов и до того, как будет достигнуто даже 500 фунтов на квадратный дюйм, но это по своей сути рискованно.

Вновь разработанная матрица на данном этапе настолько хрупка, насколько и будет. После начального выделения повышенного тепла кристаллизация протекает медленно с периодом слабого тепловыделения. В зависимости от формы отливки и функции формы извлечение внешней стенки формы может быть возможно всего за пару часов и до того, как будет достигнуто даже 500 фунтов на квадратный дюйм, но это по своей сути рискованно.

На втором этапе отверждения, которое обычно происходит в течение ночи на заводе по производству сборных железобетонных изделий, происходит значительное увеличение теплоты гидратации.

«Нет ничего лучше, чем наблюдать за выпуском пара и ощущать поверхность отливки, когда опалубка открывается на следующее утро после укладки бетона», — сказал Гэри Найт из Lehigh Cement Co.

В течение следующих нескольких дней прочность этого бетона будет быстро увеличиваться. На ранней стадии гидратации наиболее растворимые фазы, трехкальциевый алюминат и трехкальциевый силикат, вступают в реакцию первыми и способствуют начальному схватыванию и ранней прочности. На этом этапе регулируемые температуры в верхней части ранее упомянутых пределов и максимальная влажность обеспечивают идеальную среду (за исключением добавления атмосферного давления), чтобы гарантировать, что этот бетон достигнет своего потенциала прочности и долговечности.

На этом этапе регулируемые температуры в верхней части ранее упомянутых пределов и максимальная влажность обеспечивают идеальную среду (за исключением добавления атмосферного давления), чтобы гарантировать, что этот бетон достигнет своего потенциала прочности и долговечности.

Эксперимент

Именно сейчас, на этих двух этапах, я призываю вас нарушить некоторые правила (в лаборатории, конечно). В частности, я призываю вас нарушать максимальные ограничения температуры, но тестировать столько переменных, сколько пожелаете, при условии, что они изолированы для каждого эксперимента.Чтобы лучше понять эффекты отверждения в оптимальных, стандартных и нестандартных условиях, вот мой рекомендуемый эксперимент, в котором вы можете намеренно вызвать DEF.

- Отлить 22 испытательных цилиндра из смеси, используемой на вашем заводе. Хотя в этом эксперименте нет необходимости, выберите состав смеси, если он доступен, который не содержит дополнительных вяжущих материалов, использует цемент типа 3 и химически ускорен.

Постарайтесь, чтобы температура свежего бетона была близка к 90 F при помещении его в испытательные цилиндры.Это дало бы самые впечатляющие результаты.

Постарайтесь, чтобы температура свежего бетона была близка к 90 F при помещении его в испытательные цилиндры.Это дало бы самые впечатляющие результаты. - Вылечить шесть цилиндров, как обычно для стандартного выпуска, требования внутреннего тестирования, два для разрывов прочности зачистки (здесь давайте придерживаться последовательности в течение 24 часов), два в резервуаре при 73,5 градуса F для 7-дневных перерывов и два в резервуар с температурой 73,5 градуса по Фаренгейту для 28-дневных перерывов. Это ваши контрольные образцы. Сравните все результаты с этими перерывами.

- Теперь возьмите 10 цилиндров сразу после заливки, пока бетон еще в свежем состоянии, и немедленно вылечите их в контролируемой среде со 100 % влажностью при 200 F в течение 23 часов.Через 23 часа извлеките цилиндры из форм, дайте им остыть до 73,5 F в течение 24 часов и держите их в сухом месте. Оставьте их открытыми на прилавке в лаборатории, если лаборатория может поддерживать приемлемую температуру окружающей среды около 73,5 F.

- Второй перерыв в 24 часа. На 4-й день поместите четыре баллона обратно в резервуар, разбейте два через семь дней и два через 28 дней.

- Оставьте четыре баллона на прилавке, два разбейте через семь дней и два через 28 дней.

- Проведите оставшиеся шесть цилиндров через оптимальный процесс отверждения.После литья поместите два в среду со 100% влажностью и температурой 90 F до заданного начального времени схватывания этой конкретной смеси в аналогичных условиях. После первоначального отверждения повышайте температуру окружающей среды на 10 градусов каждые 15 минут в течение следующих 90 минут, пока температура не достигнет 150 F и не будет поддерживаться 100% влажность. В этой среде отвердите два цилиндра в течение примерно 20 часов (непосредственно перед 24-часовым предельным значением, позволяющим цилиндрам остыть для обработки при температуре 73.5 F), два для 7-дневных перерывов и два для 28-дневных перерывов.

- Вы, конечно же, обнаружите, что можете извлечь из формы с рекордной скоростью при перегреве отливки во время первоначального набора.

Однако проблема при этом заключается в том, что потеря влаги из-за повышения температуры препятствует образованию гидрата силиката кальция, и это останавливает химическую реакцию гидратации до ее завершения. Когда вы извлекаете цилиндры из формы, внешне может не быть ничего очевидного, но проблемы теперь скрыты в преждевременной матрице.Частичная кристаллизация, которая уже развилась и созрела для затвердевания, смешивается с частицами цемента, которые еще не начали развиваться. У вас есть бомба замедленного действия.

Однако проблема при этом заключается в том, что потеря влаги из-за повышения температуры препятствует образованию гидрата силиката кальция, и это останавливает химическую реакцию гидратации до ее завершения. Когда вы извлекаете цилиндры из формы, внешне может не быть ничего очевидного, но проблемы теперь скрыты в преждевременной матрице.Частичная кристаллизация, которая уже развилась и созрела для затвердевания, смешивается с частицами цемента, которые еще не начали развиваться. У вас есть бомба замедленного действия. - Цилиндры, ранее подвергнутые сильному нагреву, оставленные на прилавке на четыре дня, а затем повторно помещенные во влажную среду, должны подвергнуться обширному растрескиванию, которое является результатом замедленного образования минерала эттрингита. При высоком раннем нагреве сверх установленного предела эттрингит, являющийся нормальным продуктом ранней гидратации цемента, блокируется от развития на той стадии его жизни, когда он наиболее необходим.

Урок

Прочитать об этом эксперименте может быть полезно, но еще лучше увидеть его из первых рук и обучить контроль качества и съемочную группу. Я надеюсь, что вы бросите вызов своим сотрудникам по контролю качества, чтобы проверить пределы и получить представление о методах ускоренного отверждения. Нарушая правила, мы извлекаем большие уроки, если эти неудачи признаются, и мы извлекаем из них уроки. Неудача, возможно, является необходимым условием для достижения успеха.

Я надеюсь, что вы бросите вызов своим сотрудникам по контролю качества, чтобы проверить пределы и получить представление о методах ускоренного отверждения. Нарушая правила, мы извлекаем большие уроки, если эти неудачи признаются, и мы извлекаем из них уроки. Неудача, возможно, является необходимым условием для достижения успеха.

Фрэнк Боуэн, выпускник Master Precaster 2013 года, получил степень M.Б.А. в Университете штата Средний Теннесси по программе магистратуры по управлению бетонной промышленностью в 2014 году и является представителем по развитию бизнеса в Rosetta Hardscapes в Шарлевуа, штат Мичиган,

.Максимальная температура бетона| Журнал «Бетонное строительство»

Вопрос: В некоторых спецификациях бетона указана максимальная температура свежезамешанного бетона в состоянии поставки. Типичные значения находятся в пределах от 80° до 95° F, согласно ASTM C 1064-86. На протяжении многих лет я видел очень мало доказательств, подтверждающих обоснованность требований к максимальной температуре в жаркую погоду, при условии, что смесь была правильно разработана. В разделе 3.2.1 ACI 305R говорится, что «бетон можно производить в жаркую погоду без максимальных ограничений по температуре укладки, и он будет работать удовлетворительно, если соблюдать надлежащие меры предосторожности при подборе, производстве, доставке, укладке и отверждении. В рамках этих мер предосторожности следует приложить усилия для поддержания температуры бетона на максимально низком уровне». Есть ли необходимость ограничения максимальной температуры свежезамешанного бетона в жаркую погоду?

В разделе 3.2.1 ACI 305R говорится, что «бетон можно производить в жаркую погоду без максимальных ограничений по температуре укладки, и он будет работать удовлетворительно, если соблюдать надлежащие меры предосторожности при подборе, производстве, доставке, укладке и отверждении. В рамках этих мер предосторожности следует приложить усилия для поддержания температуры бетона на максимально низком уровне». Есть ли необходимость ограничения максимальной температуры свежезамешанного бетона в жаркую погоду?

A.: Простая истина заключается в том, что бетон, уложенный и затвердевший при умеренной температуре (от 60° до 80° F), по прочности и долговечности превосходит бетон с температурой +90° F.Если вы ищете превосходный бетон, контролируйте температуру.

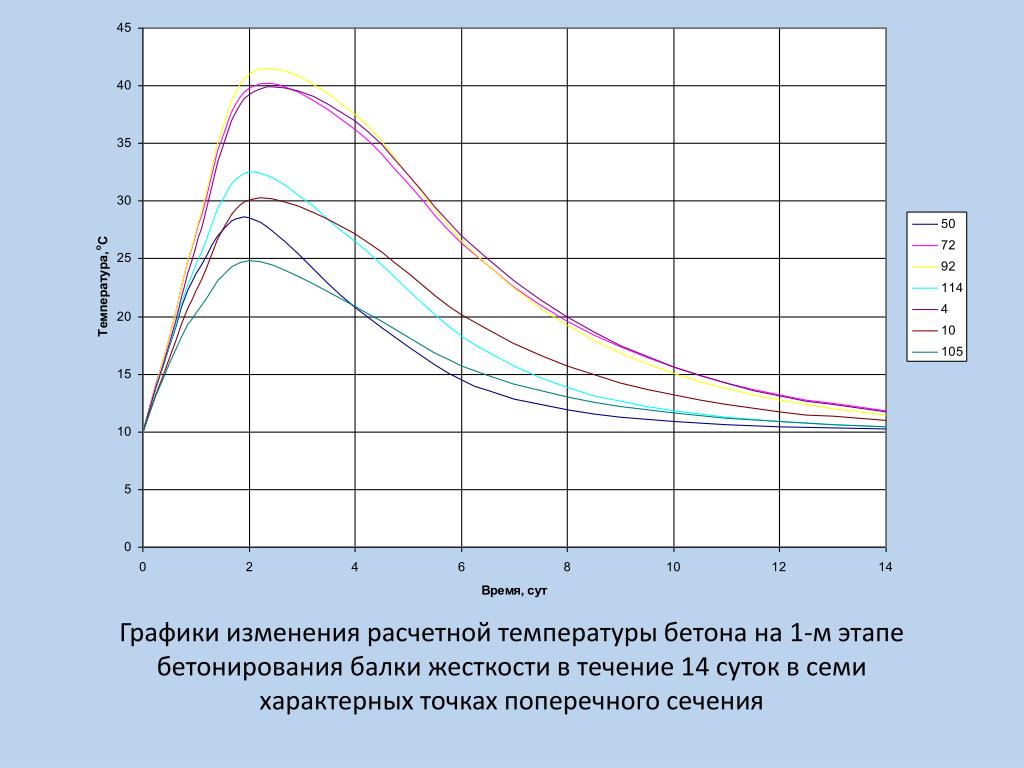

Другая проблема с более теплым бетоном – растрескивание. Эти максимальные заданные температуры необходимы для предотвращения раннего растрескивания бетона. Бетон обычно заливают днем, когда тепло. Раннее растрескивание плит и других крупных бетонных конструкций часто вызывается резким градиентом температуры в бетоне, вызванным охлаждением поверхности ночным воздухом, когда бетон имеет очень низкую прочность. После начала гидратации температура бетона достигает максимума, что зависит от толщины элемента, типа и количества цемента и т.д. Как только бетон начнет остывать, градиент, который сильно зависит от внешней температуры, будет определять риск растрескивания этого бетона. На этом этапе (от 24 до 72 часов после заливки), если бетон способен генерировать растягивающие напряжения, превышающие предел прочности, появится трещина. Помогут любые меры по уменьшению температурных перепадов, такие как использование специальных цементов с низкой гидратацией, пониженное содержание цемента, охлаждение составов перед смешиванием, охлаждение бетона в течение первых часов или недопущение резких перепадов температуры через 1 сутки.Один из способов — заливка в ночное время, во-первых, чтобы снизить максимальную температуру, потому что ночью внешняя температура способствует охлаждению бетона, а во-вторых, когда начинается день, повышение температуры помогает уменьшить температурные перепады и дает бетону больше времени для застывания.

После начала гидратации температура бетона достигает максимума, что зависит от толщины элемента, типа и количества цемента и т.д. Как только бетон начнет остывать, градиент, который сильно зависит от внешней температуры, будет определять риск растрескивания этого бетона. На этом этапе (от 24 до 72 часов после заливки), если бетон способен генерировать растягивающие напряжения, превышающие предел прочности, появится трещина. Помогут любые меры по уменьшению температурных перепадов, такие как использование специальных цементов с низкой гидратацией, пониженное содержание цемента, охлаждение составов перед смешиванием, охлаждение бетона в течение первых часов или недопущение резких перепадов температуры через 1 сутки.Один из способов — заливка в ночное время, во-первых, чтобы снизить максимальную температуру, потому что ночью внешняя температура способствует охлаждению бетона, а во-вторых, когда начинается день, повышение температуры помогает уменьшить температурные перепады и дает бетону больше времени для застывания. генерировать прочность на растяжение.

генерировать прочность на растяжение.

Concrete Temperature – обзор

Проверка на усадочные трещины

Усадочное растрескивание в бетоне может быть вызвано тепловыми напряжениями в начале старения, или усадкой при высыхании, или и тем, и другим.Эффекты во многом одинаковы независимо от причины, поэтому в этом разделе «усадка» рассматривается в общем смысле.

Растягивающие напряжения накапливаются в бетоне, когда он сжимается из-за снижения температуры бетона от пиковой температуры гидратации (от реакции вяжущего материала) до температуры окружающей среды. Размер и расстояние между трещинами зависит от комбинации факторов, включая следующие:

- •

геометрия элемента конструкции.

- •

свойства бетона:

- •

тепловыделение; в зависимости от типа и содержания вяжущих материалов; FA и GGBS помогают снизить тепловыделение.

- •

изменение прочности во времени.

- •

термические свойства; разные заполнители придают бетону разную скорость расширения и сжатия.

- •

добавки для снижения содержания воды; суперпластификаторы помогают снизить содержание связующего и, следовательно, тепловыделение (при минимальном содержании связующего для долговечности).

- •

температура укладки; на максимальную температуру влияет температура бетона в момент укладки; это можно уменьшить путем охлаждения компонентов с помощью охлажденной воды, льда или жидкого азота.

- •

охлаждение на месте; охлаждающие трубы эффективны, но дороги; охлаждение поверхности струей воды применимо для секций толщиной менее 500 мм.

- •

Температура окружающей среды.Бетонирование в ночное время выгодно, если при этом не усугубляется максимальный перепад температур.

- •

Расположение строительных и деформационных швов.

Деформационные швы позволяют элементам усаживаться с меньшими ограничениями, чем встроенные элементы.

Деформационные швы позволяют элементам усаживаться с меньшими ограничениями, чем встроенные элементы.- •

Относительный возраст между соседними слепками. Когда вторая отливка элемента будет отлита против первой отливки, она будет сдерживаться ею и тем самым увеличит вероятность растрескивания.Чем дальше друг от друга по возрасту находятся две единицы, тем больше будет ограничение, так как большая усадка уже произошла в первом слепке.

- •

Количество и расположение арматурной стали. Стержни малого диаметра на близком расстоянии друг от друга уменьшают ширину трещин.

- •

Предварительное напряжение элементов добавит сжимающее напряжение к элементам и уменьшит вероятность растрескивания, но это может быть непрактично или экономически невыгодно.

- •

Тип опалубки.Для секций толщиной <500 мм стальная опалубка способствует рассеиванию тепла и, следовательно, более низкой максимальной температуре.

Для более толстых секций лучше всего подходит фанера или изолирующая форма, поскольку более медленная потеря тепла сводит к минимуму температурные градиенты по секции, что также может вызвать растрескивание.

Для более толстых секций лучше всего подходит фанера или изолирующая форма, поскольку более медленная потеря тепла сводит к минимуму температурные градиенты по секции, что также может вызвать растрескивание.- •

Обработка бетона после заливки. Влажное отверждение бетона может помочь уменьшить пластическое растрескивание и растрескивание при усадке при высыхании.

За некоторые из этих факторов отвечает проектировщик, а за некоторые — подрядчик.Наиболее влиятельными факторами, над которыми команда проектировщиков и строителей имеет некоторый контроль, являются конструкция армирования, выделение тепла и его смягчение, а также тип заполнителя.

Проектирование усадочной арматуры является обязанностью инженера-проектировщика, и для этого необходимо сделать допущения в отношении деталей конструкции и выделения тепла после литья. Рекомендуется сообщать эти параметры подрядчику через спецификацию проекта, чтобы подрядчик мог сформулировать опалубку, бетонную смесь и последовательность строительства в соответствии с проектом. Если подрядчик не сможет соответствовать предположениям проектировщика, то фактические или ожидаемые параметры должны быть сообщены обратно проектировщику, чтобы проект можно было обновить в соответствии с требованиями. Проектирование и строительство в отношении усадочной арматуры должны осуществляться совместно проектировщиком и подрядчиком, и это должно быть записано в спецификациях проекта.

Если подрядчик не сможет соответствовать предположениям проектировщика, то фактические или ожидаемые параметры должны быть сообщены обратно проектировщику, чтобы проект можно было обновить в соответствии с требованиями. Проектирование и строительство в отношении усадочной арматуры должны осуществляться совместно проектировщиком и подрядчиком, и это должно быть записано в спецификациях проекта.

Геометрия стержня, а также расположение и тип строительных и подвижных соединений влияют на закрепление, которое испытывает стержень.Если бы бетонный элемент мог свободно сжиматься без каких-либо препятствий со стороны земли или соседних элементов, тогда он бы сжимался без ограничений и не возникало бы напряжения растяжения. Например, трение между основанием и его основанием может сдерживать усадку бетона в основании и вызывать напряжение. Когда стеновая панель отливается поверх основания, основание уже претерпело некоторую усадку и, следовательно, будет сдерживать более свежий бетон в отливке стены. Ограничение по нижней части элементов в этих двух примерах приводит к растягивающим напряжениям в горизонтальном направлении вдоль нижней части элемента, и образуются вертикальные трещины для снятия напряжений, если они превышают предел прочности бетона на растяжение в то время. Если элемент неармированный, то, вероятно, будет небольшое количество трещин большой ширины.

Ограничение по нижней части элементов в этих двух примерах приводит к растягивающим напряжениям в горизонтальном направлении вдоль нижней части элемента, и образуются вертикальные трещины для снятия напряжений, если они превышают предел прочности бетона на растяжение в то время. Если элемент неармированный, то, вероятно, будет небольшое количество трещин большой ширины.

В зависимости от конфигурации конструкции и толщины элементов необходимо проверить внешнее краевое закрепление (как описано в предыдущем абзаце), концевое закрепление и внутреннее закрепление (CIRIA C660).Концевое закрепление возникает, когда элемент, такой как плита или балка, заливается между двумя жесткими опорами на его концах. Внутреннее ограничение возникает из-за различных изменений температуры внутри элемента и может вызвать внутренние трещины.

В начальный период бетон набирает прочность, и в то же время он сначала нагревается за счет реакций гидратации цемента, а затем остывает после завершения основной массы гидратации. Именно в период раннего охлаждения бетон наиболее подвержен растрескиванию.Прочность бетона на растяжение увеличивается, но все еще низка, и одновременно увеличивается напряжение в бетоне по мере его остывания за счет стеснения. В любой момент времени на этой ранней стадии, если прочность бетона не превышает развиваемого напряжения, произойдет растрескивание.

Именно в период раннего охлаждения бетон наиболее подвержен растрескиванию.Прочность бетона на растяжение увеличивается, но все еще низка, и одновременно увеличивается напряжение в бетоне по мере его остывания за счет стеснения. В любой момент времени на этой ранней стадии, если прочность бетона не превышает развиваемого напряжения, произойдет растрескивание.

Когда элемент надлежащим образом усилен, чтобы противостоять натяжению, может появиться множество узких трещин. Более широкие трещины (более 0,3 мм) способствуют проникновению хлоридов и тем самым снижают долговечность элемента в эксплуатации.Однако текущие исследования показывают, что даже небольшие трещины могут отрицательно сказаться на его долговечности (Otieno et al., 2016). Минимальное содержание вяжущего для морского бетона указано для уменьшения его проницаемости, но необходимо соблюдать осторожность, чтобы не использовать слишком много вяжущего, так как это может привести к слишком большому нагреву и привести к неприемлемому увеличению растрескивания или даже к замедлению образования эттрингита в крайних случаях. Когда температура бетона поднимается выше 65°C, образуется особый тип сульфата, который образует эттрингит в присутствии воды после затвердевания бетона.Этот замедленный эттрингит расширяется и вызывает внутреннее напряжение в бетоне, которое проявляется в виде трещин. Массивные элементы конструкции, которые генерируют высокие внутренние температуры во время гидратации и испытывают воздействие воды в процессе эксплуатации (например, морские брызги), являются наиболее уязвимыми для этого явления (Godart and Divet, 2013).

Когда температура бетона поднимается выше 65°C, образуется особый тип сульфата, который образует эттрингит в присутствии воды после затвердевания бетона.Этот замедленный эттрингит расширяется и вызывает внутреннее напряжение в бетоне, которое проявляется в виде трещин. Массивные элементы конструкции, которые генерируют высокие внутренние температуры во время гидратации и испытывают воздействие воды в процессе эксплуатации (например, морские брызги), являются наиболее уязвимыми для этого явления (Godart and Divet, 2013).

Подробные рекомендации по расчету арматуры, способной выдерживать усадочные силы, содержатся в BS EN 1992-3:2006 и CIRIA C660.

Заливка бетона в жаркую погоду: когда слишком жарко?

Бетонирование в жаркую погоду

Время: 01:32

Советы по укладке бетона в жаркую погоду, в том числе как управлять температурой бетона и многое другое.

Мужик, на улице жарко! Вы можете справиться с этой жарой, но сможет ли ваш бетон работать? Это возможно, если вы сделаете несколько простых шагов, чтобы помочь ему в этом. Есть много способов уменьшить воздействие жаркой погоды на бетон. Как только вы поймете силу тепла и как его контролировать, ваши дни неконтролируемого времени схватывания, усадки и трещин закончатся.

Есть много способов уменьшить воздействие жаркой погоды на бетон. Как только вы поймете силу тепла и как его контролировать, ваши дни неконтролируемого времени схватывания, усадки и трещин закончатся.

КОГДА ИСПОЛЬЗОВАТЬ МЕТОДЫ БЕТОНИРОВАНИЯ В ЖАРКУЮ ПОГОДУ

Предоставьте людям из Американского института бетона подробное объяснение того, когда вам нужно прибегнуть к методам бетонирования в жаркую погоду.Но когда вы дойдете до конца этого длинного подробного объяснения, вы, вероятно, все еще не будете знать ответ на вопрос, что именно популярно. В отчете комитета ACI 305R-99, Бетонирование в жаркую погоду , говорится, что жарким является «любая комбинация следующих условий, которая имеет тенденцию ухудшать качество свежесмешанного или затвердевшего бетона за счет ускорения скорости потери влаги и скорости гидратации цемента, или иным образом причинить вред:

- Высокая температура окружающей среды

- Высокая температура бетона

- Низкая относительная влажность

- Скорость ветра

- Солнечное излучение

Таким образом, в основном Комитет 305 говорит, что мы должны считать его горячим всякий раз, когда тепло может повредить бетон. Не очень полезно. В большинстве случаев полагайте, что вы должны начать думать о методах жаркой погоды каждый раз, когда температура воздуха превышает 85 °, хотя даже 80 ° с солнцем и сухим ветром можно считать жарким. Для температуры бетона все, что выше 80°, требует дополнительных мер предосторожности.

Не очень полезно. В большинстве случаев полагайте, что вы должны начать думать о методах жаркой погоды каждый раз, когда температура воздуха превышает 85 °, хотя даже 80 ° с солнцем и сухим ветром можно считать жарким. Для температуры бетона все, что выше 80°, требует дополнительных мер предосторожности.

Найти продукты: Добавки

ВАЖНОСТЬ ТЕМПЕРАТУРЫ БЕТОНА

Бетон схватывается по мере гидратации цемента. Гидратация является экзотермической реакцией, то есть она выделяет тепло, и эта реакция идет быстрее, когда бетон горячий.Таким образом, основная проблема, связанная с прочностью бетона и временем схватывания, на самом деле связана не с температурой воздуха, а с температурой бетона.

Когда цемент гидратируется, он всасывает воду и образует кристаллы вокруг частиц заполнителя. Когда жарко и эта реакция идет быстро, кристаллы быстро растут, но не успевают окрепнуть. Ранняя прочность будет выше, но страдает 28-дневная прочность. Если бетон примерно на 18° горячее обычного (например, 88° вместо 70°), предельная прочность на сжатие будет примерно на 10% ниже.

Рекомендуемые товары

ПОТЕНЦИАЛЬНЫЕ ПРОБЛЕМЫ С БЕТОНОМ В ЖАРКУЮ ПОГОДУ

Оползень потери

В жаркую погоду по мере схватывания цемента осадка быстро уменьшается, и требуется больше воды для затворения. Это также может способствовать снижению прочности (еще на 10% ниже), а в полностью окрашенном бетоне может привести к изменениям содержания воды, что может привести к значительным различиям в цвете бетона между соседними заливками. Лучшее решение — модифицировать бетонную смесь. Узнайте, как это сделать, в разделе «Добавки в бетон для жаркой погоды».

Испарение

Еще одной потенциальной проблемой в жаркую погоду является высыхание поверхности, хотя здесь есть одна оговорка. Если бетон теплый, светит солнце и дует горячий сухой ветер, да, вы, скорее всего, получите большее высыхание и усадку поверхности. Но давайте вернемся к тому, о чем должен знать каждый конкретный подрядчик, — к пиву.

В 1987 г. Г.Е. Мунро, который был менеджером по техническим услугам в Lafarge Cement, написал интересную статью для информационного бюллетеня Lafarge. Он начал с постановки вопроса: увеличивает ли теплая погода вероятность растрескивания пластика при усадке? Большинство людей сказали бы, да. Но он советует нам подумать о бокале пива в жаркий летний день. Что происходит, если пиво холоднее воздуха? Вода конденсируется на внешней стороне стекла. Бетон работает так же. По словам Манро, если воздух холоднее воздуха примерно на 18°F или более, скорее всего, вода будет конденсироваться на поверхности, а не высыхать. Настоящая проблема с сушкой возникает, когда воздух холоднее бетона.Так что, если мы сможем получить холодный бетон, все будет в порядке. Это НЕ означает, что жаркая погода не может вызвать повышенное растрескивание и растрескивание при пластической усадке, потому что это может произойти, если температура бетона высокая, а влажность низкая.

Он начал с постановки вопроса: увеличивает ли теплая погода вероятность растрескивания пластика при усадке? Большинство людей сказали бы, да. Но он советует нам подумать о бокале пива в жаркий летний день. Что происходит, если пиво холоднее воздуха? Вода конденсируется на внешней стороне стекла. Бетон работает так же. По словам Манро, если воздух холоднее воздуха примерно на 18°F или более, скорее всего, вода будет конденсироваться на поверхности, а не высыхать. Настоящая проблема с сушкой возникает, когда воздух холоднее бетона.Так что, если мы сможем получить холодный бетон, все будет в порядке. Это НЕ означает, что жаркая погода не может вызвать повышенное растрескивание и растрескивание при пластической усадке, потому что это может произойти, если температура бетона высокая, а влажность низкая.

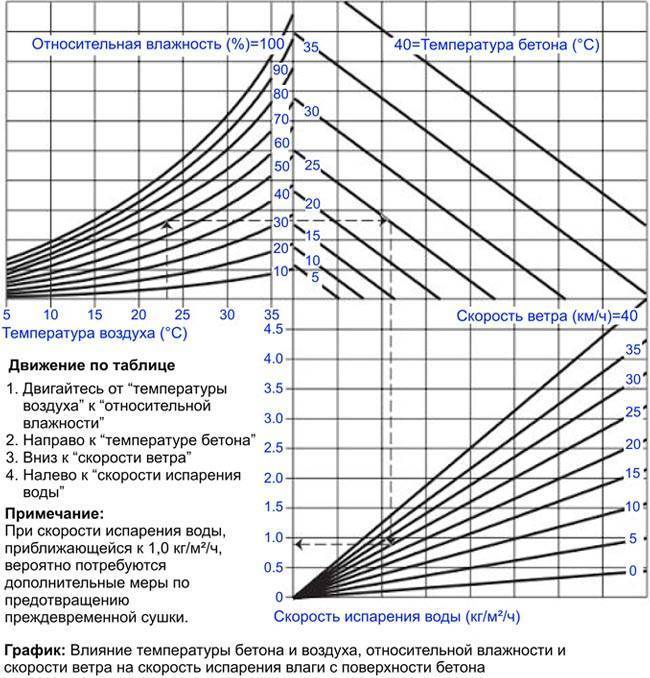

Начните с температуры воздуха, проведите вертикальную линию вверх до относительной влажности, затем проведите горизонтальную линию вправо до температуры бетона, затем проведите вертикально вниз до скорости ветра и горизонтально влево до определения скорости испарения. Если скорость испарения больше 0.1, возможно растрескивание при пластической усадке.

Если скорость испарения больше 0.1, возможно растрескивание при пластической усадке.

Чтобы определить, будет ли испарение проблемой, используйте номограмму из ACI 305. Зная температуру воздуха, относительную влажность, температуру бетона и скорость ветра, вы получите скорость испарения. Если скорость превышает 0,1 фунта на квадратный фут в час, возможно растрескивание при усадке.

Связанный: Отверждение бетона в жаркую погоду

Термические дифференциалы

Горячее сухое основание и опалубка также могут привести к образованию трещин из-за поглощения воды смесью.Еще одна проблема с теплом и бетоном — температурные перепады. Все это означает, что одна часть бетонной массы теплее, чем другая часть. Если перепад больше примерно 20 ° F, вы, вероятно, получите трещины. Это, как правило, представляет собой особую проблему в массивном бетоне (элементы толще примерно 18 дюймов).

Содержание воздуха

Наконец, поддержание содержания воздуха может быть проблемой в теплом бетоне. Смешивание с большей вероятностью приведет к удалению воздуха из бетона, что затруднит контроль уровня.

Смешивание с большей вероятностью приведет к удалению воздуха из бетона, что затруднит контроль уровня.

Методы ограничения температуры бетона

Повышение температуры бетона выше определенного уровня вызовет серьезные проблемы. Поэтому очень важно ограничить температуру заливки бетона. Если повышение температуры бетона нельзя контролировать, это приведет к расслоению бетона до его затвердевания, замедлению образования эттрингита и т. д.

Причина повышения температуры бетона

В процессе гидратации выделяется тепло и он рассеивается в окружающую среду в виде тепловой энергии.В результате реакции воды и цемента выделяется тепло. Это сложная реакция, и необходимо обсудить реакцию нескольких материалов. C 3 S и C 3 A являются компонентами цемента, в наибольшей степени влияющими на теплоту гидратации. Они производят больше тепла по сравнению с другими компонентами.

Максимально допустимая температура для заливки бетона

Максимально допустимое повышение температуры бетона не может быть зафиксировано на точном значении. Это зависит от типа бетона и его состава. Однако существуют общие нормы ограничения температуры бетона.

Это зависит от типа бетона и его состава. Однако существуют общие нормы ограничения температуры бетона.

Американский институт бетона также предоставляет некоторые рекомендации по колебаниям температуры.

В соответствии с общими нормами в строительной отрасли, он составляет 70 по Цельсию . Однако в зависимости от проекта строительства это значение может меняться. Основная цель ограничения повышения температуры в бетоне состоит в том, чтобы избежать растрескивания незрелого бетона и избежать замедленного образования эттрингита.

Точная температура, при превышении которой образуются замедленные эттрингиты, не может быть указана, поскольку повышение температуры пытаются ограничить до 70°С.

В некоторых руководствах этот предел был поднят выше указанного выше значения в зависимости от количества добавляемых материалов, таких как летучая зола. Кроме того, добавление такого материала, как летучая зола, в качестве наполнителя снижает теплоту гидратации и, как следствие, снижает повышение температуры бетона.

По общим нормам допускается добавление золы-уноса до 35% .Кроме того, следующие ограничения также учитываются в строительных проектах для контроля повышения температуры.

- Обычной практикой является ограничение разницы температур между внешней поверхностью бетона и сердцевиной до Цельсия 20 . Однако в некоторых проектах это значение сохраняется на уровне 25 градусов по Цельсию с учетом масштаба и типа используемого бетона.

- Кроме того, градиент температуры не должен превышать 25 по Цельсию на погонный метр.Если строительство выполняется с соблюдением вышеизложенного, растрескивание бетона в раннем возрасте может быть сведено к минимуму.

Кроме того, отслеживается повышение температуры в активной зоне и на поверхностях, чтобы проверить, находятся ли они в допустимых пределах, с помощью пробного испытания, которое представляет точное состояние на площадке.

Почему следует ограничивать температуру бетона

Самый важный вопрос. Причина ограничения температуры. Фактически температура является показателем тепла, выделяющегося в процессе гидратации.Чем меньше жара, тем меньше риск.

Идея предельной температуры бетона заключается в том, чтобы избежать причин растрескивания на разных этапах его жизни. Повышает износостойкость бетона. Это один из факторов, влияющих на долговечность бетона . Следующие проблемы могут возникнуть, если температура не контролируется.

- Трескание незрелых бетона

- Внутренние трещины из-за повышения основной температуры внутренние / поверхностные трещины из-за более высокой температуры градиента

- в результате трещина в бетоне

Как ограничить температуру при заливке бетона

Существует несколько методов, которые можно использовать для контроля повышения температуры бетона. Каждый из них обсуждается следующим образом.

Каждый из них обсуждается следующим образом.

Снижение температуры укладки

Температура укладки непосредственно влияет на повышение температуры бетона, поскольку она начинает повышаться от этой температуры. Поэтому необходимо предпринимать необходимые действия при замешивании бетона. Согласно BS 5328 Part1 , температура укладки должна быть 30°C , если не указано иное.

Можно предпринять следующие действия.

- Использовать охлажденную/ледяную воду для замешивания бетона

- Забирать воду из подземных заглубленных труб.

- Хранить материал вдали от прямых солнечных лучей. Непрерывное распыление воды может быть сделано для поддержания температуры заполнителя.

- Храните цемент в условиях низкой температуры. При хранении цемента в силосах их целесообразно накрывать. Кроме того, на силосы можно нанести светоотражающую краску, чтобы свести к минимуму поглощение тепла.

Кроме того, когда цемент хранится на складе, его можно должным образом проветривать, чтобы предотвратить повышение температуры.

Кроме того, когда цемент хранится на складе, его можно должным образом проветривать, чтобы предотвратить повышение температуры.

Контроль повышения температуры в незрелом бетоне

- Уменьшение повышения температуры в процессе гидратации благодаря более высокому содержанию цемента. Замещающий материал, такой как летучая зола, может использоваться для контроля содержания цемента в качестве понизителя температуры.

- Тщательно выбирайте градацию заполнителя. Использование крупных заполнителей на основе бетонной смеси может быть причиной снижения повышения температуры бетона.

- Бетон заливают в несколько приемов, чем укладку сразу.

- Эффективное отверждение бетона. К статье можно отнести методы твердения бетона .

- Используйте трубы, встроенные в бетон, для поглощения тепла, выделяемого в процессе гидратации.

- Обеспечьте изоляцию для контроля градиента температуры.

- Используйте низкотемпературный цемент.

Следует избегать использования быстротвердеющего цемента, чтобы уменьшить выделение тепла из-за высокой скорости гидратации.

Следует избегать использования быстротвердеющего цемента, чтобы уменьшить выделение тепла из-за высокой скорости гидратации. - Использование добавок. Замедлители могли задержать процесс гидратации и, как следствие, выделение тепла не могло быть внезапным.

- Бетонировать ночью.

- Защищайте бетон от прямых солнечных лучей.

- Смешивание и укладка бетона должны производиться как можно раньше. Чем больше времени тратится на транспортировку, тем больше тепла будет создаваться за счет трения.

Влияние температуры окружающей среды на свойства бетона с высокими эксплуатационными характеристиками

Материалы (Базель).2020 окт.; 13(20): 4646.

Факультет строительства и архитектуры, Опольский технологический университет, Катовицка 48, 45-061 Ополе, Польша; lp.ude.op@iksworuj.kПоступила в редакцию 2 сентября 2020 г.; Принято 12 октября 2020 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).

Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).Abstract