Бетон с керамзитом пропорции: Пропорции и состав керамзитобетонной смеси

Керамзит с пескобетоном: пропорции, соотношение компонентов

Содержание

- Достоинства керамзитобетонной стяжки

- Недостатки

- Пропорции составных элементов

- Приготовление раствора

- Укладку керамзитобетонной смеси осуществляют разными способами

- Мокрый метод

- Полусухой метод

- Сколько будет застывать материал

- Расчет керамзита и пескобетона для стяжки на 1 кв.м

- Как правильно выполнить стяжку пола с керамзитом

Стяжка для пола с применением керамзита нужна для того чтобы поднять уровень пола на 1-1,5 см. Такую методику применяют, когда требуется вывести полы на один уровень во всех комнатах. Когда смешивают керамзит с пескобетоном, пропорции должны быть соблюдены. Керамзитобетонный раствор применяют для таких типов поверхности:

- горизонтальной;

- внутренней;

- внешней;

- наклонной;

- жилой;

- производственной.

Перед началом строительных работ по заливке пола, рассчитывают толщину слоя керамзита и пескобетона, при этом следует учитывать нагрузку, которая будет влиять на пол.

Достоинства керамзитобетонной стяжки

- повышенные теплоизоляционные качества;

- высокий уровень звукоизоляции;

- стройматериал экологически чистый не оказывает отрицательное влияние на здоровье человека;

- готовая конструкция обладает высоким запасом прочности;

- материал устойчив к грибкам и плесени;

- длительные ресурсы эксплуатации;

- отсутствие образования трещин при перепадах температур;

- производить работы по заливке не составит особого труда;

- имеется возможность выровнять неравномерное основание;

- отличное сочетание с разными типами покрытий;

- небольшой вес;

- пожароустойчивость;

- стойкость к влиянию химических составов;

- влагоустойчивость.

Вышеперечисленные достоинства позволяют формировать качественное покрытие, которое предназначено для длительного использования и монтажа различных типов финишных стройматериалов для пола.

- слой керамзитобетонного основания получается повышенной толщины;

- необходимы дополнительные шлифовальные работы;

- увеличение уровня затрат труда при бетонировании.

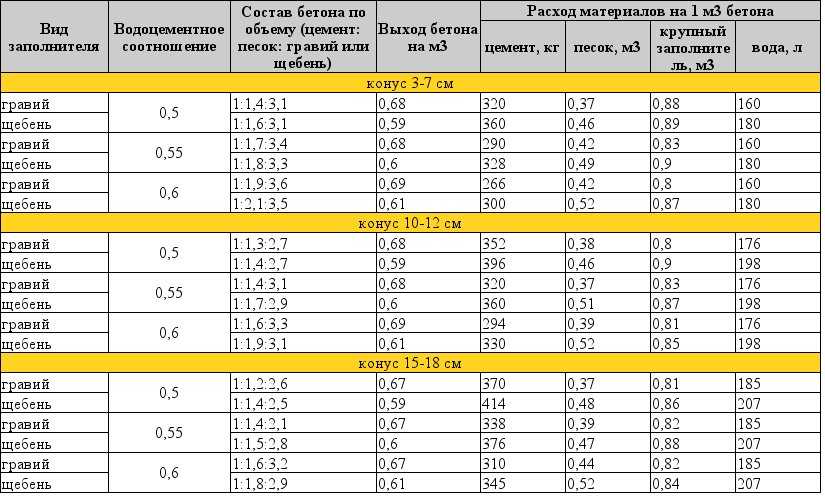

Пропорции составных элементов

Какое соотношение цемента и песка и керамзита понадобится для стяжки? Расчеты производятся по такой схеме:

- Если толщина слоя керамзита составляет 10 см, значит понадобится 1,5 м3 на 15 м2.

- Требуемое количество пескобетонного материала рассчитывается по инструкции, которую указал производитель на упаковке.

Рекомендуется для заливки стяжки применять готовые смеси керамзит и пескобетон, в состав стройматериалов входит сбалансированное количество компонентов.

При любой методике выполнения работ для приготовления смеси понадобятся такие ингредиенты:

- Керамзит в гранулах.

- Пескобетон.

- Вода.

Для того чтобы стяжка получилась качественной нужно соблюдать соотношение керамзита и пескобетона. К примеру, для заливки основы в жилом здании нужно смешать гранулы керамзита и пескобетона 1:1. Когда формируют классический вариант основания, толщина которого составляет 4 см, понадобится 52 кг пескобетона и 45 кг керамзита.

Приготовление раствора

- Вместительную емкость заполняют керамзитом.

- Добавляют воду.

- Гранулированный стройматериал перемешивают тщательным образом, после ждут, пока вода впитается.

- Остатки воды, которые не впитал в себя керамзит, сливают.

- Влажные гранулы загружают в автобетономешалку либо оставляют в емкости.

- Добавляют необходимое количество пескобетона.

- Вливают в полученный состав воду и производят перемешивание до получения однородной массы.

До каких пор нужно продолжать перемешивать ингредиенты? Смешивание прекращают, когда гранулы керамзита перестают выделяться из массы замеса.

Укладку керамзитобетонной смеси осуществляют разными способами

- Влажный. Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади.

- Полусухой. Гранулы керамзита смешивают с пескобетоном и водой, после производят заливку.

- Сухой. Пескобетонный раствор перемешивают с керамзитом, укладывают на подготовленное основание.

Выбор методики формирования основания будет зависеть от индивидуального случая. Когда соблюдаются технологические рекомендации, каждой из типов стяжки разрешает формировать надежные основания для сооружения чистового слоя.

Мокрый метод

Смесь будет изготовлена с применением керамзита, соотношение составит 2:1. Должно получиться на объемы керамзита 80 см3 понадобится 80 мешков и 0.4 м3 сухого состава — 21 мешок пескобетона. Для замеса рекомендуется взять большую емкость.

Ход работ:

- Определение перепадов высоты основания, и определения максимально погруженного участка.

- Засыпают керамзит и равномерно распределяют.

- Пропитывают керамзитовые гранулы раствором цементного молочка.

- Заливают пескобетонный раствор и разравнивают, начинать рекомендуется с отдаленной зоны помещения и после перемещаться к выходу.

- Далее потребуется поддерживать благоприятные условия влажности, при помощи периодического увлажнения поверхностного слоя.

Нельзя подвергать массивную конструкцию механическим воздействиям впервые 24 часа, категорически не рекомендуется. Когда молочко затвердеет можно приступать к дальнейшим ремонтным работам. Квалифицированные строители советуют предохранять сформированную поверхность от механических повреждений 4 недели с момента заливки.

Полусухой метод

Особенности способа, который способен обеспечить сокращение сроков работы заключается в том, что керамзит добавляется непосредственно в пескобетонный раствор.

Ход работ:

- Бетономешалку заполняют керамзитом, после добавляют воду для того чтобы материал впитал ее.

- Добавляют пескобетон и производят смешивание ингредиентов до получения однородной массы.

- Производят армировку сеткой.

- Заполняют готовым раствором рабочую поверхность. Твердеющую поверхность следует периодически увлажнять и предохранять от сдвигов.

Техника полусухого метода требует обязательного устройства бетонного основания под прослойкой керамзита. Простота укладки и позволяет сформировать стяжку слоями, применяя существующие объемы рабочего состава. Расход материалов составит 1:1, берется 60 см3 керамзита – 12 мешков, плюс 60 см3 раствора пескобетона – 27-31 мешок, 20 м2 сетки для армировки. Сухой тип стяжки для основы делают без применения цементного раствора.

Сколько будет застывать материал

Полы из пескобетона и керамзита будут застывать по различной продолжительности времени в зависимости от влияния таких факторов:

- Температура окружающей среды.

- Толщина сделанной стяжки.

- Концентрация влаги в растворе.

- Циркуляция потоков воздуха в помещении.

Исправлять неровности на поверхности рекомендуется не ранее, чем через 24 часа после того как пол был залит. Когда влага полностью испарится и стяжка приобретет эксплуатационную прочность можно производить нарезку швов при помощи специальных инструментов.

Расчет керамзита и пескобетона для стяжки на 1 кв.м

Возьмем для примера пескобетон русеан и керамзит расход на 1 м2. Если знать пропорции стройматериала на 1 кв.м произвести, расчет на конкретные размеры помещения будет не сложно. Расчеты объемов нужных материалов производят следующим образом:

- возьмем слой стяжки равный одному сантиметру, пескобетона на 1м2 потребуется 18 кг. Если объем пола равен 100 м2, а слой стяжки 5 см высотой, то расчет происходит так: 18 кг х 100 м2 х 5.

- керамзит рассчитывается таким же образом. Для комнаты 12 м2 и толщине слоя керамзита в 10 см понадобится 1,2 м3 стройматериала – 16 м2 х 0,1 м.

Как правильно выполнить стяжку пола с керамзитом

По составу раствор будет иметь класс легкого бетона, а именно керамзитобетона. Пескобетон М 300 и керамзит будут иметь такие пропорции при приготовлении 1 м3:

- 20-25 мешков керамзита различной фракции. Объем составит 0.7 м3;

- 12-14 мешков пескобетона по 50 кг, марки М 300.

Сколько пескобетона потребуется на керамзит. Больше цемента в составе добавит прочностных качеств конструкции и увеличивает теплопроводность. Для того чтобы увеличить теплоизоляционные качества рекомендуется использовать меньшее количество цемента. Частные строители советуют применять оптимальное соотношение – это 2 мешка керамзитовых гранул на мешок 50 кг пескобетона.

Пропорции состава бетона М300 на 1м3, М400: фото и видео

Прочность и долговечность любого здания или изделия, где применяется бетон – во многом зависит от качества смеси.

Фото приготовления бетонной смеси

А хорошее качество здесь возможно только благодаря двум моментам:

- Если материалы, которые используются для приготовления массы, прочные и имеют все необходимые сертификаты.

- Если смесь приготовлена правильно – то есть, соблюдены все правила, соотношение компонентов и технологические рекомендации.

В этой статье мы подробно разберемся, какой должен быть состав + пропорции 1м3 бетона и как его правильно замешивать своими руками.

Все рассмотрим на конкретных примерах. Начнем.

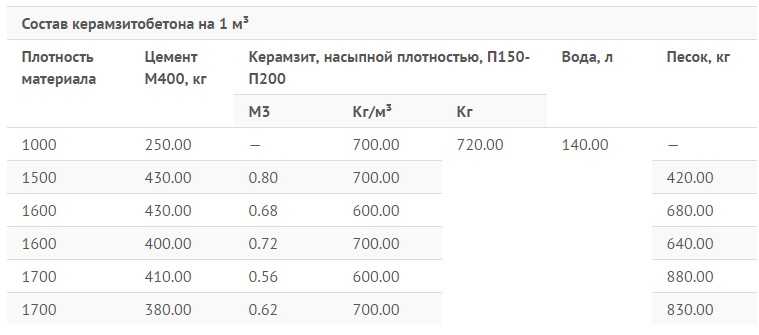

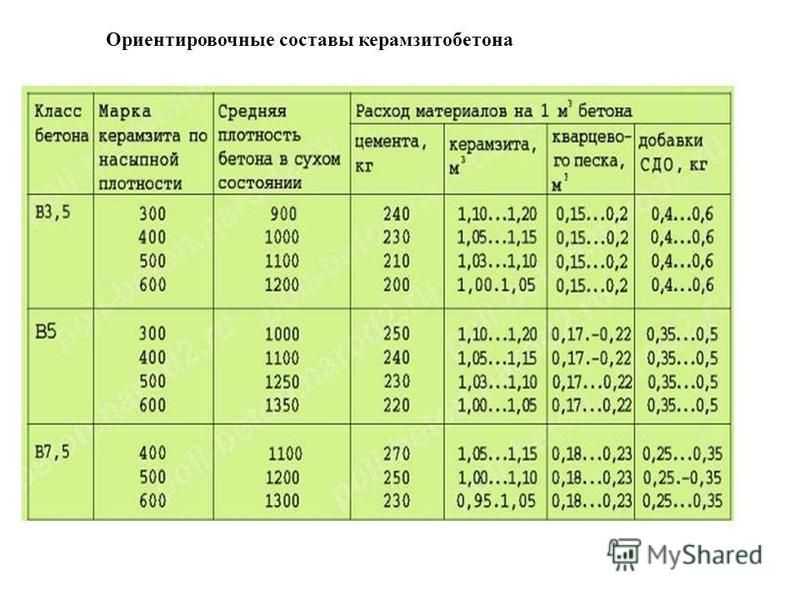

Приготовление керамзитобетона

Пару слов об этой смеси.

Состоит из песка, воды, цемента и керамзита.

Керамзит очень легкий камень, который по своей структуре пористый и за счет этого качества цементная масса получается с хорошими теплоизоляционными характеристиками. Ну а поскольку керамзит имеет малый вес, то со смесью, в которой он является наполнителем, можно легко и быстро работать.

Из минусов же можно выделить такие моменты, как высокая цена материала (а значит и всей смеси в целом) и не очень большая прочность на сжатие.

Применяется керамзитобетон в основном для таких целей:

- Для заливки полов в жилых помещениях;

- Для устройства пола на чердаках и в мансардах;

- Для заливки стен.

Как видите, сфера применения достаточно широкая, а значит, в частном строительстве смесь используется часто. Соответственно, знать состав и пропорции керамзитобетона очень желательно.

Обратите внимание на то, что данный материал не рекомендуется применять для заливки перекрытий и для изготовления изделий, от которых требуются высокие несущие способности. В таких ситуациях нужен максимально прочный бетон, а его можно получить только на основе щебня.

Приступим к конкретным инструкциям.

Приготовление керамзитобетона для заливки пола и монолитных стен

Заливка смеси на основе керамзита

Эту смесь использовать для устройства пола и стен очень актуально, так как сейчас налицо тенденция к теплосбережению, а данный бетон гораздо теплее, чем щебневый.

Поэтому даже, несмотря на то, что цена куба бетона такого типа высокая, применяют его все чаще и чаще.

Для заливки чернового пола и стен, как правило, делают такие пропорции компонентов – 1:3:8 (1 – цемент, 3 – песок, 8 — керамзит).

Обратите внимание на то, что лучше использовать мытый песок, в котором отсутствуют куски глины, грунта или корни растений. Наличие подобной органики создает предпосылки для появления пустот в будущем. Дело в том, что вся эта органика очень быстро сгниет и на ее месте соответственно образуется пустота.

Что же касается воды, то тут невозможна какая-либо конкретная и универсальная инструкция по ее количеству в бетоне. Просто напросто потому, что неизвестно какой уровень влажности будет у применяемого вами песка.

Но в целом, старайтесь придерживаться одного простого правила:

Смесь должна быть действительно хорошо промешанной и довольно пластичной. При воздействии на нее мастерка или правила не должно быть трещин и как бы «рваных» фрагментов на поверхности бетона. Если они есть, то это означает, что массе не хватает влаги.

Пример правильной консистенции

И другая крайность – нельзя работать со слишком жидкой смесью иначе все компоненты во время высыхания осядут, а на поверхности останется вода. Тут получается, что во время заливки вы будете думать, что плоскость ровная, а когда все высохнет и вода испарится, вы увидите, что это совсем не так.

Тут получается, что во время заливки вы будете думать, что плоскость ровная, а когда все высохнет и вода испарится, вы увидите, что это совсем не так.

Если говорить сравнениями, то идеальная смесь по консистенции должна быть немного гуще свежего меда.

Теперь поговорим о стандартном бетоне.

Приготовление бетона на основе щебня

Бетон на основе щебня обладает отличной прочностью, но вместе с тем имеет большой вес.

Применяется в основном для таких целей:

- Для производства различных ЖБИ;

- Для изготовления фундаментов и перекрытий;

- Для устройства подбетонок и отмосток;

- Для заливки монолитных несущих стен и т.п.

Заливка отмостки

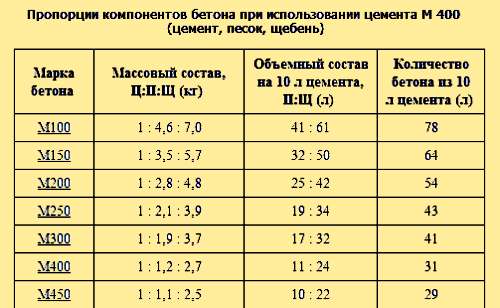

Проще всего выразить оптимальные пропорции для приготовления такого бетона с помощью таблицы:

| Марка бетона | Цемент (в кг) | Песок (в кг) | Щебень (в кг) |

| М100 | 1 | 4,5 | 7,0 |

| М150 | 1 | 3,5 | 5,7 |

| М200 | 1 | 2,8 | 4,8 |

| М250 | 1 | 2,1 | 3,9 |

| М300 | 1 | 1,9 | 3,7 |

| М400 | 1 | 1,2 | 2,7 |

Как вы уже заметили, состав и пропорции бетона м400, 300 и ниже приведены в килограммах, но тут не стоит теряться. Все на самом деле просто.

Все на самом деле просто.

При приготовлении смеси все будет достаточно легко определить, если исходить из того, что в мешке цемента имеется, как правило, 50 кг, в мешке щебня около 40, а в одной совковой лопате умещается приблизительно около 3 килограммов песка.

Запомнив эти несложные цифры, вы сможете без проблем определить состав и пропорции бетона м300 на 1м3 и любого другого.

Теперь пару слов о пенобетоне.

Пропорции компонентов в пенобетоне

Пенобетон относится к классу ячеистых материалов и отличается:

- пористой структурой;

- малым весом;

- отличными теплоизоляционными качествами.

Как правило, материал применяется для изготовления блоков, из которых потом возводятся стены и перегородки.

Структура пенобетона

Отличительная особенность: масса застывает в естественных условиях, что позволяет приготавливать такие бетоны в частном строительстве. Нужно всего лишь изготовить несложную форму для отливки блоков.

Поговорим про пропорции и состав — пенобетон делается из:

- цемента,

- песка,

- воды,

- пенообразователя.

Соотношение компонентов должно быть примерно такое, как указано в таблице ниже.

| Марка пенобетона | Количество цемента | Количество воды | Количество песка | Количество пенообразователя |

| D400 | 300 кг. | 160 л. | 120 кг. | 0,85 кг. |

| D600 | 330 кг. | 180 л. | 210 кг. | 1,1 кг. |

| D800 | 400 кг. | 230 л. | 340 кг. | 1,1 кг. |

Обратите внимание на то, что все данные приведены из расчета на 1 м. кубический бетона.

На этом все – наш обзор закончен.

Давайте подведем итоги.

Вывод

Мы с вами детально разобрались, на какие составные части пропорции бетона делятся и какое тут должно быть правильное соотношение компонентов. Надеемся, что вы сможете применить всю эту информацию на практике и сможете замешать по-настоящему прочный бетон.

Надеемся, что вы сможете применить всю эту информацию на практике и сможете замешать по-настоящему прочный бетон.

Если же хотите узнать еще больше сведений по этой теме, то настоятельно рекомендуем просмотреть дополнительное видео в этой статье.

Оценка влияния паров кремнезема на прочность на сжатие конструкционного легкого бетона, содержащего LECA в качестве легкого заполнителя

[1] Н. Бозкурт, С. Язиджиоглу, Прочность и капиллярное водопоглощение легкого бетона при различных условиях отверждения, Индийский журнал инженерии и материаловедения, (2010).

[2]

С. Киврак, М. Тункан, Экономическая перспектива преимуществ использования легкого бетона в строительстве, 31-я конференция, посвященная нашему миру в бетоне и конструкциях, (2006 г.).

Киврак, М. Тункан, Экономическая перспектива преимуществ использования легкого бетона в строительстве, 31-я конференция, посвященная нашему миру в бетоне и конструкциях, (2006 г.).

[3] Х. Танилдизи, А. Джошкун, Сентябрь, Характеристики легкого бетона с микрокремнеземом после воздействия высоких температур, Строительство и строительные материалы, (2007).

DOI: 10.1016/j.conbuildmat.2007.07.017

[4]

Р. Ле Рой, Э. Парант, Клод Буле, Учет размера включений при прогнозировании прочности на сжатие легкого бетона, Cement and Concrete Research 35 (2005) 770–775.

DOI: 10.1016/j.cemconres.2004.06.002

[5] С. Чандра, Л. Бернтссон, Наука, технология и применение легких заполнителей, Noyes Publications, (2002).

[6] О. Ариоз, К. Килиник, А. Предварительные исследования свойств легкого керамзитобетона, J. Aust. Керам. соц. 44.

[1] (2008) 23-30.

[7]

Э. Санджак, Ю. Дурсун Сари, О. Симсек, Влияние повышенной температуры на прочность при сжатии и потерю веса легкого бетона с микрокремнеземом и суперпластификатором, Цементные и бетонные композиты, Том 30, Выпуск 8, Сентябрь 2008 г., Страницы 715-721.

Санджак, Ю. Дурсун Сари, О. Симсек, Влияние повышенной температуры на прочность при сжатии и потерю веса легкого бетона с микрокремнеземом и суперпластификатором, Цементные и бетонные композиты, Том 30, Выпуск 8, Сентябрь 2008 г., Страницы 715-721.

DOI: 10.1016/j.cemconcomp.2008.01.004

[8] Х. Танилдизи, Статистический анализ механических свойств легкого бетона, армированного полипропиленовым волокном, содержащего микрокремнезем, подвергающегося воздействию высокой температуры, Материалы и конструкция, том 30, выпуск 8, сентябрь 2009 г., страницы 3252-3258.

DOI: 10.1016/j.matdes.2008.11.032

[9]

К. Ганеш Бабу, Д. Сарадхи Бабу, Поведение легкого пенополистирольного бетона, содержащего микрокремнезем, Исследование цемента и бетона, том 33, выпуск 5, май 2003 г., страницы 755-762.

Ганеш Бабу, Д. Сарадхи Бабу, Поведение легкого пенополистирольного бетона, содержащего микрокремнезем, Исследование цемента и бетона, том 33, выпуск 5, май 2003 г., страницы 755-762.

DOI: 10.1016/s0008-8846(02)01055-4

[10] Б. Гонсалес-Фонтебоа, Ф. Мартинес-Абелла, Бетоны с заполнителями из отходов сноса и микрокремнезема, Материалы и механические свойства, Строительство и окружающая среда, Том 43, Выпуск 4, апрель 2008 г., Страницы 429-437.

DOI: 10.1016/j.buildenv.2007.01.008

[11]

Стандарт ASTM C330, 2003 г. «Стандартная спецификация для легких заполнителей для конструкционного бетона».

[12] Стандарт ASTM C192, 2003 г. «Стандартная практика изготовления и отверждения образцов бетона в лаборатории».

Долговечность легкого расширенного глиняного загребного академического исследовательского документа «Гражданское строительство»

Доступно онлайн по адресу www.sciencedirect.com

ScienceDirect

Процедура.

www.elsevier.com/locate/procedia

Бетон и бетонные конструкции 2013 Конференция

Прочность легких керамзитобетонных заполнителей Бетон

aLias Vintifov, легкий строительный материал k.s., 357 44 Vintifov, Чехия bТехнический университет Брно, Институт технологии строительных материалов и компонентов, Veveri 331/ 95, 612 00 Брно, Чехия

Республика

В статье описывается разработка и применение легкого бетона и легкого самоуплотняющегося бетона с использованием искусственного легкого заполнителя на основе керамзита для товарного бетона и сборных элементов. Целью данного исследования была оценка легкого бетона на долговечность бетонов, помещенных в химически агрессивные жидкие и газообразные среды (высокие концентрации сульфатов, ионов хлора, автомобильного газа, нефтяных и газообразных сред CO2 и SO2).

Целью данного исследования была оценка легкого бетона на долговечность бетонов, помещенных в химически агрессивные жидкие и газообразные среды (высокие концентрации сульфатов, ионов хлора, автомобильного газа, нефтяных и газообразных сред CO2 и SO2).

© 2013 Авторы. Опубликовано Elsevier Ltd.

Отбор и рецензирование под руководством Жилинского университета, факультет гражданского строительства, кафедра конструкций и мостов

Ключевые слова: керамзитобетон, легкий бетон, долговечность;

1. Введение

Легкие бетоны с высокими эксплуатационными характеристиками, т. е. самоуплотняющийся бетон и легкий фибробетон — это типы бетона, которые не включены ни в один стандарт или руководство. Высокая водопоглощающая способность, малый объемный вес и низкая прочность легких заполнителей являются основными проблемами при проектировании, производстве и укладке легких бетонов. Отсюда, в частности, тип и свойства легких

* Тел.:+420777740014 Адрес электронной почты: michala. [email protected].

[email protected].

Михала Хубертова*9 Рудольф Хелаб

Резюме

1877-7058 © 2013 The Authors. Опубликовано Elsevier Ltd.

Отбор и рецензирование под ответственность Жилинского университета, Факультет гражданского строительства, Кафедра конструкций и мостов doi: 10. 1016/j .proeng .2013.09.002

совокупность тех, которые имеют наибольший эффект на поведение этих видов бетона. Единственным пористым заполнителем, использованным для экспериментов, был легкий заполнитель Лиапор, произведенный в Чехии.

В рамках исследований легких бетонов на первом этапе было испытано влияние добавки метакаолина на реологические свойства свежего бетона и физико-механические свойства затвердевшего бетона [2]. После оценки результатов испытаний 40 составов смесей с точки зрения указанных выше свойств и экономичности можно признать очень эффективной партию, содержащую 5% по объему метакаолина. В настоящее время в рамках научно-исследовательских работ проводятся испытания на стойкость легкого бетона и легкого самоуплотняющегося бетона к агрессивным средам. В работе описаны оценка состава разработанных составов смесей после 1 года воздействия агрессивных сред и влияние выбранных добавок на сопротивление легких бетонов.

В работе описаны оценка состава разработанных составов смесей после 1 года воздействия агрессивных сред и влияние выбранных добавок на сопротивление легких бетонов.

2. Опытный

Разработан набор из 5-ти составов смесей, отличающихся только используемым типом используемых добавок. Количество портландцемента (370 кг/м3), добавок (40% от объема цемента) и добавок (суперпластификаторов на основе поликарбоксилатов) было одинаковым для всех составов смесей. Состав заполнителей был для всех составов смесей также одинаковым. Использовалась комбинация легких заполнителей на основе керамзита и природного плотного камня. Количество эффективной воды для поддержания постоянной консистенции составляло от 160 до 170 кг/м3 в зависимости от используемой добавки.

Базовую эталонную смесь (СМЕСЬ I-А) смешивали с золой уноса каменных углей в пропорции 40% от объема цемента. Эту смесь модифицировали метакаолином в количестве 5% от объема цемента (СМЕСЬ I-B) и порошком микрокремнезема в количестве 5% от объема цемента (СМЕСЬ I-C). Состав смеси (MIX I-D) содержал микронизированный известняк в пропорции 40% от объема цемента. Химический анализ отработанных метакаолина и микрокремнезема приведен в табл. 1. Через 28 дней были проверены основные физико-механические свойства на эталонных образцах. Образцы для испытаний, изготовленные из вышеперечисленных смесей, подвергались воздействию различных агрессивных сред. Остальные образцы были помещены в агрессивные среды на срок 12 месяцев.

Состав смеси (MIX I-D) содержал микронизированный известняк в пропорции 40% от объема цемента. Химический анализ отработанных метакаолина и микрокремнезема приведен в табл. 1. Через 28 дней были проверены основные физико-механические свойства на эталонных образцах. Образцы для испытаний, изготовленные из вышеперечисленных смесей, подвергались воздействию различных агрессивных сред. Остальные образцы были помещены в агрессивные среды на срок 12 месяцев.

Таблица 1. Химические характеристики метакаолина и микросилики

TI02 P205 SI02 FE203 A1203 CAO MGO K20 NA20 SO42- S03 MGO

Meta-Kaolin 0,49 0,15 49,2 1,01 42,2 0,9 1,83 0,79 0,48 88 88. 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3 9000 3,01,2 1,01 42,2 0,9 1,83 0,79 0,48 88 88 3 9000 3,01,2, 0,02 0,09 89,25 0,67 0,21 1,55 1,83 1,45 0,49 — 0,33 2,85

Таблица 2. Спецификация среда

Концентрация вещества Относительная влажность

Газовая среда — C02 98% 75%

Gaseous — S02 98% 75%

Жидкая среда — NaCl 1000 мг CI» на 1 л раствора —

Жидкая среда — Дизельное топливо 100% —

Эталонное размещение — 100%

3. Оценка смешанных конструкций. Наблюдение и комментарии

Оценка смешанных конструкций. Наблюдение и комментарии

В следующих таблицах с 3 по 8 представлена оценка составов смесей в соответствии с методикой [1]

Михала Хубертова и Рудольф Хела /Procedia Engineering 65 (2013) 2 Таблица 3. Изменение физико-механических свойств образцов в газовых средах

Прочность на сжатие Разница прочности на сжатие Разница объемного веса через 180 дней [МПа] по сравнению с исх. проба [%] комп. to values befor exposing [%]

co2 so2 co2 so2 co2 so2

I-A 49.8 51.6 2.47 6.07 1.37 1.21

I-B 49.8 49.8 6.98 6.87 1.25 1.37

I-C 49.0 49.6 0.62 1.95 0.67 1.40

I-D 47.2 48.8 0.21 3.61 1.22 0,91

Таблица 4. Изменение физико-механических свойств образцов в жидких средах – постоянные условия

Прочность на сжатие Разница прочности на сжатие Разница объемного веса

Прочность после 180 дней [МПа] по сравнению с исх. проба [%] комп. до значений перед обнаженной [%]

Хлориды дизельные масла хлоридов дизельное масла хлоридов дизельное масла

I- A 49,7 48,2 2,16 -0,93 0,85 0,68

I-B 50,0 45,3 7,3 -2,69 0,62 1,3

I-B 49,5 48,1,1,1,64,64,64 0,62 1,3

I-B 49,5 48,1,1,1,64,64 0,62, -1,23 1,26 0,96

I-D 47,5 47,2 0,85 0,32 1,19 1,01

Таблица 5. Изменение физико-механических свойств образцов в жидких средах — циклические условия

Изменение физико-механических свойств образцов в жидких средах — циклические условия

Прочность на сжатие после Разница прочности на сжатие Разница объемного веса

Прочность через 180 дней [МПа] по сравнению с исх. проба [%] комп. к значениям перед обнаженной [%]

Хлориды дизельные масла хлориды дизельные масла хлориды дизельное масла

I -a 48,7 48,8 0,21 0,31 0,8 0,86

I -B 46,8 46,4 0,43 -0,32 0,75 1,63

I -C 48,9,910,410,41 0,43 0,43 -0,32 0,75 1,63 9000 3 9000 2,8 48,9,9,9,91 0,43 -0,32 0,75 1,63 9000 3 9000 2 46,4 0,43 -0,32, 1,03 0,92 0,5

И-Д 48,7 47,0 3,4 -0,21 0,56 0,95

Таблица 6. Классификация образцов, подвергшихся воздействию СО2 на стадии карбонизации

СМЕСЬ Степень карбонизации °K [%] Степень изменения модификации °MP [-] pH [-] Стадия карбонизации I-A(P) 52,1 0,85 11,51 I. I-B(P) 34,1 0,95 11,84 I. I-C(P) 64,2 0,45 10,51 II . I — Д (П)_65,3_0,41_10,78_II.

Таблица 7. Классификация образцов, подвергшихся воздействию SO2 в стадии сульфатации

СМЕСЬ Степень сульфатации °S ‘%] pH [-] Степень сульфатации I.

I-C(P) 13,695 10,51 I.

I-D(P) 12,935 10,78 I.

I-B(H) 12.802 11.13 I.

Примечание: (P) — отбор проб с поверхности испытуемого образца

(H) — отбор проб с глубины 20 — 30 мм под поверхностью испытуемого образца

Таблица 8 .Химический анализ проб, помещенных в хлориды

Хлориды — постоянные [%] Хлориды — циклические [%]

1-А(П) 1 -В (П) 1- С(П) 1-Д(П) 1 -В (Н)

<0,010 <0,010 0,040 0,070 <0,010

<0,010 <0,010 0,040 0,050 <0,010

3.1. Эффект C02

Образцы, подвергшиеся воздействию СО2 в отдельных поверхностных слоях (0-20 мм в глубину от поверхности), находятся на второй стадии карбонизации, за исключением СМЕСИ I-A с летучей золой и СМЕСИ I-B с метакаолином. Степень карбонизации также подтверждается наличием продуктов карбонизации (кальцит, арагонит, ватерит) в микроструктуре бетонной матрицы этих составов смесей. На второй стадии карбонизации другие продукты гидратации цемента изменяются, например новообразованная модификация СаСО3 вместе с аморфным гелем кремниевой кислоты образуют кристаллические новообразования СаСО3 с очень мелкой зернистостью. Свойства бетона изменяются незначительно, что объясняет лишь небольшие различия в прочности на сжатие и объемном весе смесей. СМЕСЬ I-А (с золой-уноса) и I-Б (с метакаолином) находятся на первой стадии карбонизации после 360 дней выдержки до 98 % CO2 и 75 % относительной влажности воздуха. что является тем же состоянием, что и образцы, помещенные во внешнюю среду, в отношении уровня карбонизации. На первой стадии карбонизации. гидроксид кальция в микроструктуре цементной матрицы (как кристаллической — портландита, так и из межзернового пространства) подвергается атаке углекислым газом. Продуктом этих химических реакций является карбонат кальция, кристаллизующийся в виде кальцита. На второй стадии карбонизации. углекислый газ реагирует с гидросиликатами кальция с образованием мелкозернистого карбоната кальция в микроструктуре бетона, в частности в виде арагонита и ватерита.

Свойства бетона изменяются незначительно, что объясняет лишь небольшие различия в прочности на сжатие и объемном весе смесей. СМЕСЬ I-А (с золой-уноса) и I-Б (с метакаолином) находятся на первой стадии карбонизации после 360 дней выдержки до 98 % CO2 и 75 % относительной влажности воздуха. что является тем же состоянием, что и образцы, помещенные во внешнюю среду, в отношении уровня карбонизации. На первой стадии карбонизации. гидроксид кальция в микроструктуре цементной матрицы (как кристаллической — портландита, так и из межзернового пространства) подвергается атаке углекислым газом. Продуктом этих химических реакций является карбонат кальция, кристаллизующийся в виде кальцита. На второй стадии карбонизации. углекислый газ реагирует с гидросиликатами кальция с образованием мелкозернистого карбоната кальция в микроструктуре бетона, в частности в виде арагонита и ватерита.

3.2. Действие S02

Все составы смесей были отнесены к 1 стадии сульфатации после 360 дней воздействия 98% SO2 при относительной влажности воздуха 75%. После сравнения содержания SO2 в образцах, находящихся в агрессивных газах и во внешней среде, приходится констатировать значительное увеличение содержания SO2. Усиление деградации поверхностных слоев также подтверждалось выраженным окрашиванием образцов. Однако результаты рентгеноструктурного анализа не подтвердили наличие продуктов сульфатации (гипс, моносульфат, трисульфат), свидетельствующих о повышенной деградации цементного камня. На первом этапе. Ca(OH)2 (или его раствор) в промежутках между зернами превращается в полугидрат сульфата кальция, который частично заполняет поры. Повышается прочность бетона, но снижается значение рН.

После сравнения содержания SO2 в образцах, находящихся в агрессивных газах и во внешней среде, приходится констатировать значительное увеличение содержания SO2. Усиление деградации поверхностных слоев также подтверждалось выраженным окрашиванием образцов. Однако результаты рентгеноструктурного анализа не подтвердили наличие продуктов сульфатации (гипс, моносульфат, трисульфат), свидетельствующих о повышенной деградации цементного камня. На первом этапе. Ca(OH)2 (или его раствор) в промежутках между зернами превращается в полугидрат сульфата кальция, который частично заполняет поры. Повышается прочность бетона, но снижается значение рН.

3.3. Влияние КИ’

Сравнение результатов минералогического состава смеси-конструкции, помещенной в хлориды и во внешней среде, показало, что действие хлоридов на смеси-конструкции, модифицированные золой-уносом, в течение 360 дней не вызывало образования новых фаз в их микроструктуре. что означало бы деградацию бетонной матрицы из-за хлоридов. Следует отметить, что ни один из испытанных составов смесей не показал через 360 дней в хлоридах появление соли Фриделя или других минералов, которые могли вызвать давление расширения в микроструктуре материала и деградировать матрицу до степени снижения прочности испытанного бетона. Модифицированный MIX I-B показал увеличение прочности, что свидетельствует о положительном влиянии метакаолина. хотя мы

Следует отметить, что ни один из испытанных составов смесей не показал через 360 дней в хлоридах появление соли Фриделя или других минералов, которые могли вызвать давление расширения в микроструктуре материала и деградировать матрицу до степени снижения прочности испытанного бетона. Модифицированный MIX I-B показал увеличение прочности, что свидетельствует о положительном влиянии метакаолина. хотя мы

ожидал более высокий уровень деградации при циклическом воздействии хлоридов, мы не обнаружили каких-либо существенных изменений по сравнению с постоянной экспозицией испытуемых образцов.

3.4. Влияние дизельного топлива

Образцы, подвергшиеся воздействию дизельного топлива в течение 360 дней, не показали значительных изменений микроструктуры цементной матрицы. Наиболее очевидным доказательством загрязнения нефтепродуктами (дизельным топливом) является потеря воспламенения. Результаты этого анализа показывают незначительное загрязнение поверхностных слоев испытанных составов смесей. Сравнение образцов с глубины 200 мм образца, помещенного в дизельное топливо и во внешнюю среду, показывает, что загрязнена была только поверхность испытуемого бетона. Загрязнение поверхности образцов с циклическим воздействием дизельного топлива ниже, чем у образцов с постоянным воздействием. Различия в прочности по сравнению с эталонными значениями незначительны, всего в пределах 3%. Сравнение загрязненности разных составов смесей показывает, что составы смесей I-A (с золой-уносом) и I-B (с метакаолином) однозначно противостоят проникновению нефтепродуктов (Дизтопливо).

Сравнение образцов с глубины 200 мм образца, помещенного в дизельное топливо и во внешнюю среду, показывает, что загрязнена была только поверхность испытуемого бетона. Загрязнение поверхности образцов с циклическим воздействием дизельного топлива ниже, чем у образцов с постоянным воздействием. Различия в прочности по сравнению с эталонными значениями незначительны, всего в пределах 3%. Сравнение загрязненности разных составов смесей показывает, что составы смесей I-A (с золой-уносом) и I-B (с метакаолином) однозначно противостоят проникновению нефтепродуктов (Дизтопливо).

4. Заключение

Смеси предназначены для классов прочности от LC 30/33 до LC 35/38 и классов объема от D 1,6 до D 2,0 в соответствии с европейским стандартом EN 206-1. На основании полученных результатов можно констатировать, что использование золы уноса однозначно положительно с точки зрения стойкости и долговечности легкого бетона в агрессивных средах, в частности СО2 и SO2. Анализы показывают, что смесь I-A (с летучей золой) и, в частности, смесь с летучей золой, модифицированной метакаолином (I-B), гораздо более устойчивы к коррозионным агентам, чем другие смеси. Использование пористых заполнителей для высокопрочных бетонов может показаться удивительным, учитывая важность прочности заполнителя для прочности высокопрочного бетона. Легкий заполнитель пористый и имеет относительно низкую прочность. Тем не менее, снижение объемного веса бетона прочностью 50 — 60 МПа ниже 1800 кг/м3 может означать определенную экономию средств за счет снижения общего веса конструкции. Легкие самоуплотняющиеся бетоны на легком заполнителе Лиапор (максимальная прочность 10 МПа) с пределом прочности при сжатии 50 — 60 МПа в настоящее время могут быть отнесены к легким бетонам с высокими эксплуатационными характеристиками.

Использование пористых заполнителей для высокопрочных бетонов может показаться удивительным, учитывая важность прочности заполнителя для прочности высокопрочного бетона. Легкий заполнитель пористый и имеет относительно низкую прочность. Тем не менее, снижение объемного веса бетона прочностью 50 — 60 МПа ниже 1800 кг/м3 может означать определенную экономию средств за счет снижения общего веса конструкции. Легкие самоуплотняющиеся бетоны на легком заполнителе Лиапор (максимальная прочность 10 МПа) с пределом прочности при сжатии 50 — 60 МПа в настоящее время могут быть отнесены к легким бетонам с высокими эксплуатационными характеристиками.

Благодарности

Этот результат был достигнут при финансовой поддержке Министерства промышленности и торговли Чешской Республики, проект MPO TIP FR—TI4/412.

Ссылки

[1] М. Матоусек. Р. Дрочитка. 1998 «Атмосферная коррозия бетона». ИКАС Прага. Чешская Республика. 1998. ISBN 8090255809.

[2] М. Хубертова. Р. Хела.