Асфальтобетонная отмостка технология: Технология устройства отмостки из асфальта. Как сделать отмостку из бетона вокруг дома? Цены на бетонную смесь

Правильная отмостка вокруг дома: расчет размеров, щебеночная отмостка. Отмостка вокруг дома из бетона (пошагово).. Устройство отмостки вокруг дома своими руками

Ограниченные защитные функции отмостки предполагают стандартный подход к ее устройству с соблюдением технологии, которую считают классической. Асфальтобетонная отмостка, отработавшая свой жизненный цикл на протяжении нескольких десятилетий, ушла в прошлое.

Сегодня для мощения отмостки благополучно используют твердое покрытием и мягкие материалы. Выбор за застройщиком. Единственно неизменным остается необходимость возведения отмостки.

Необходимость создания отмостки

Не подлежит сомнению, что устройство вокруг домовой отмостки представляет собой не только элемент благоустройства. Задачей отмостки является задержка воды и ее дренажное отведение в ливневую канализацию.

Если вы сомневаетесь, нужна ли отмостка вокруг дома, то практические доводы специалистов о водоотведении от фундамента и его утепления убедительны.

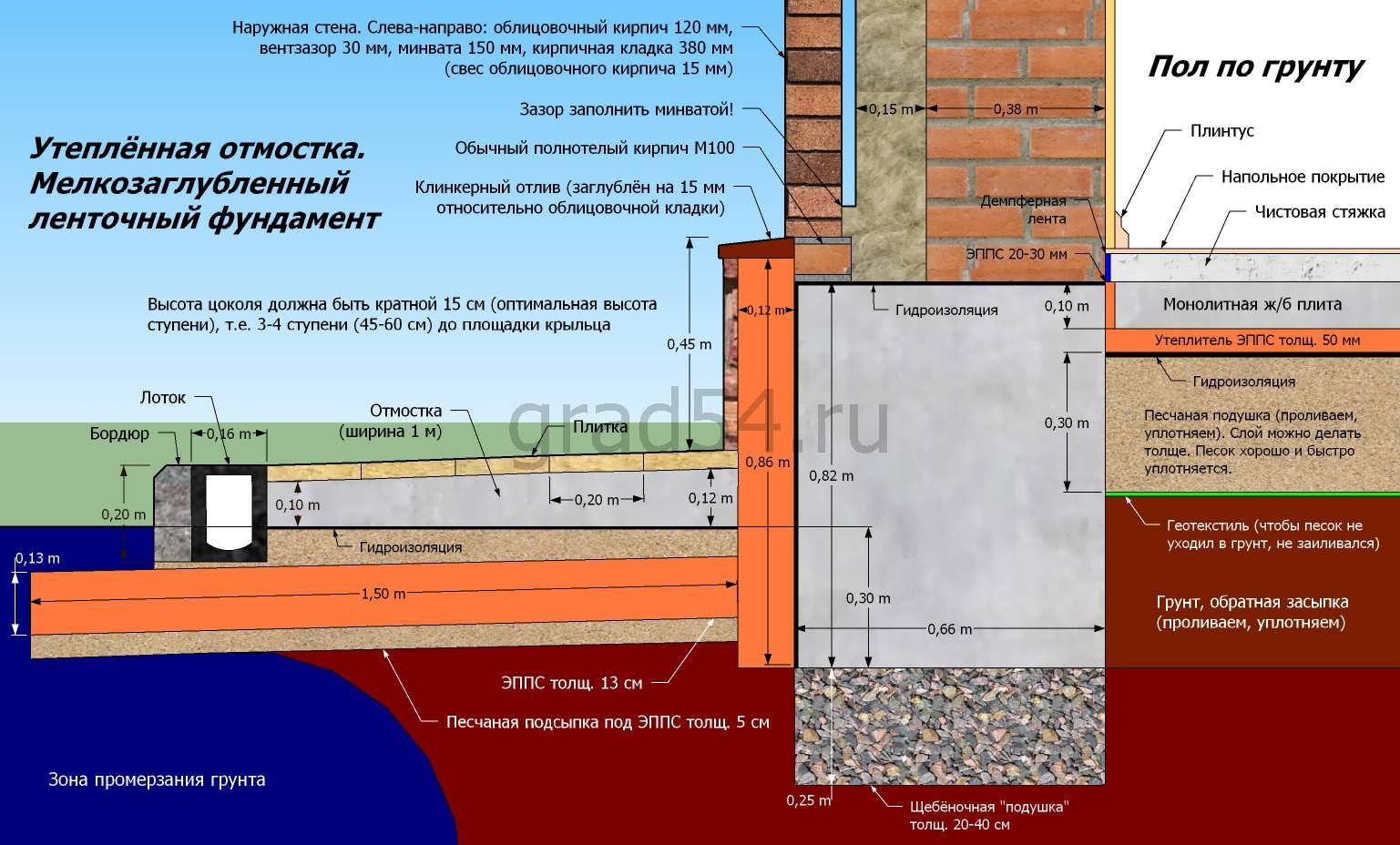

По этой причине устройство непрерывной отмостки для мелкозаглубленного фундамента считают обязательным. Водонепроницаемое покрытие должно сочетаться по общему стилю дизайна и материалами мощеных подъездов, тротуаров и дорожек. При устройстве необходимо учитывать параметры отмостки.

подбираем параметры отмостки

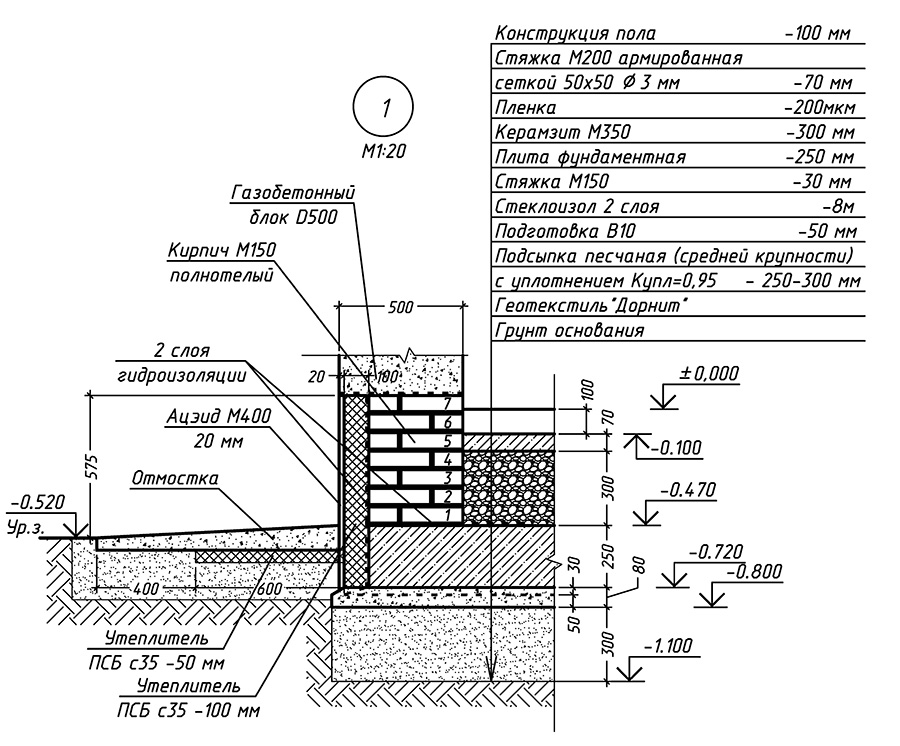

Параметрами правильной отмостки вокруг дома считают:

• ее ширину и наклон

• высоту цоколя

• тип облицовочного материала.

По существующим нормам и правилам, min. ширина отмостки вокруг дома составляет 0,8 м., max. зависит от застройщика. Существующая вероятность повреждения цокольной части увеличивается при дальности впитывания влаги.

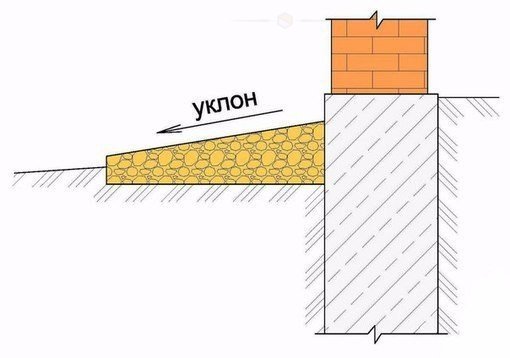

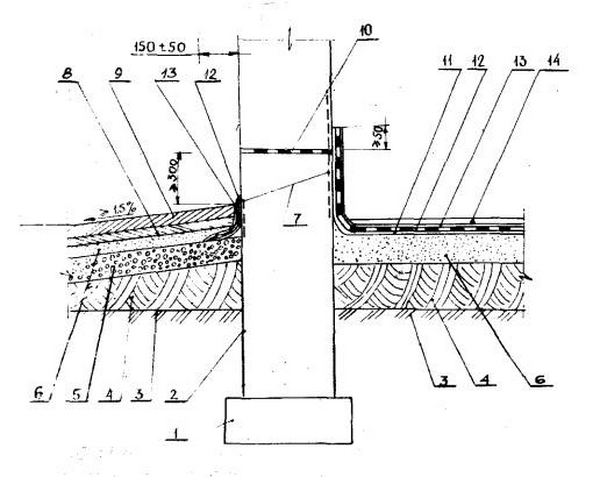

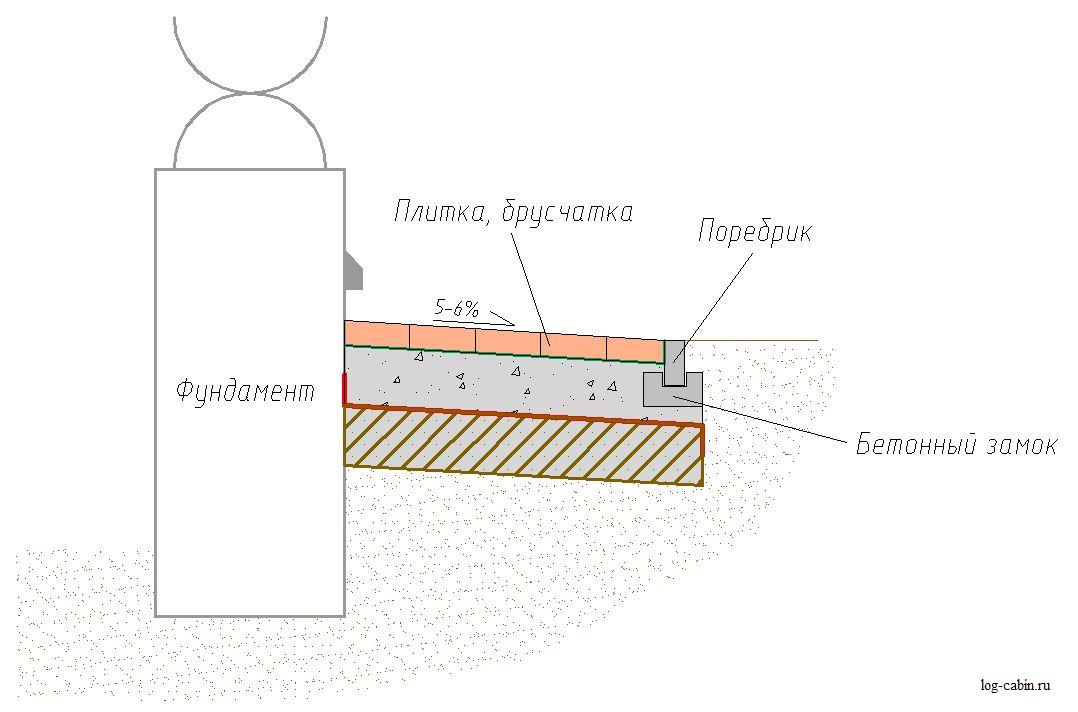

Разумеется, наклон должен обеспечить свободное стекание воды в противоположном направлении от фундаментного пояса и цоколя. На ровной поверхности достаточно угла наклона 15 мм на 1м, что составляет 2% от ширины отмостки. Рекомендованный угол наклона обеспечивают вертикальная планировка при укладке покрытия и трамбовка грунта в траншее.

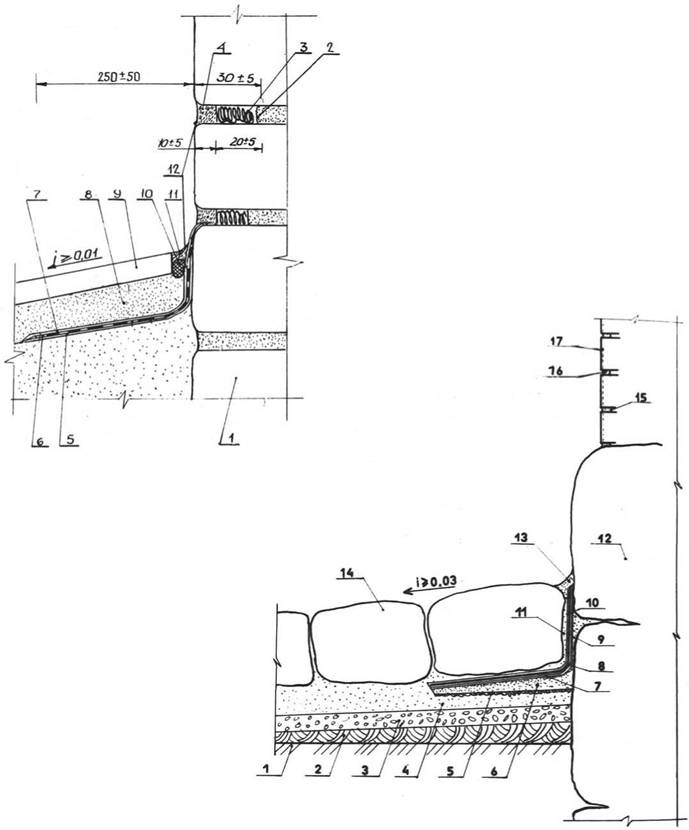

Между стеной дома и отмосткой устраивают технологический зазор (компенсационный шов 2 см) с последующим заполнением его песком.

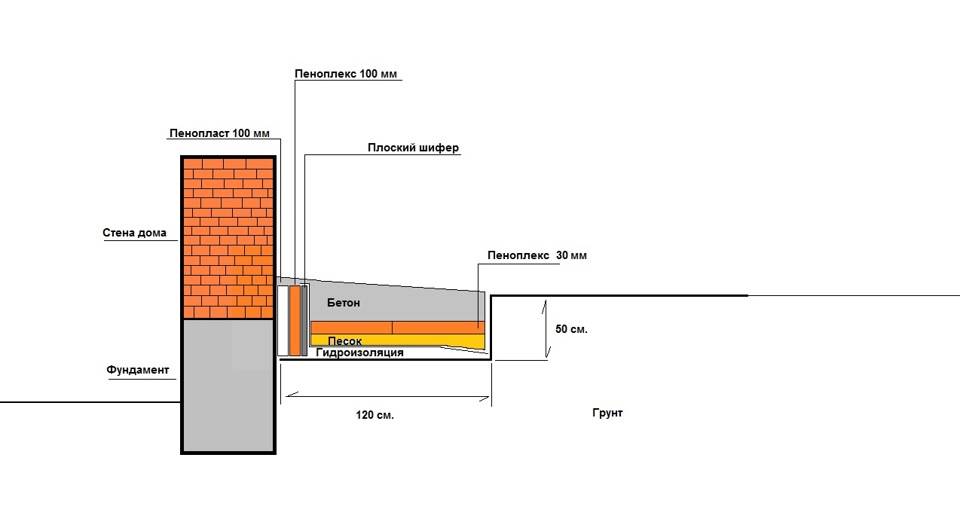

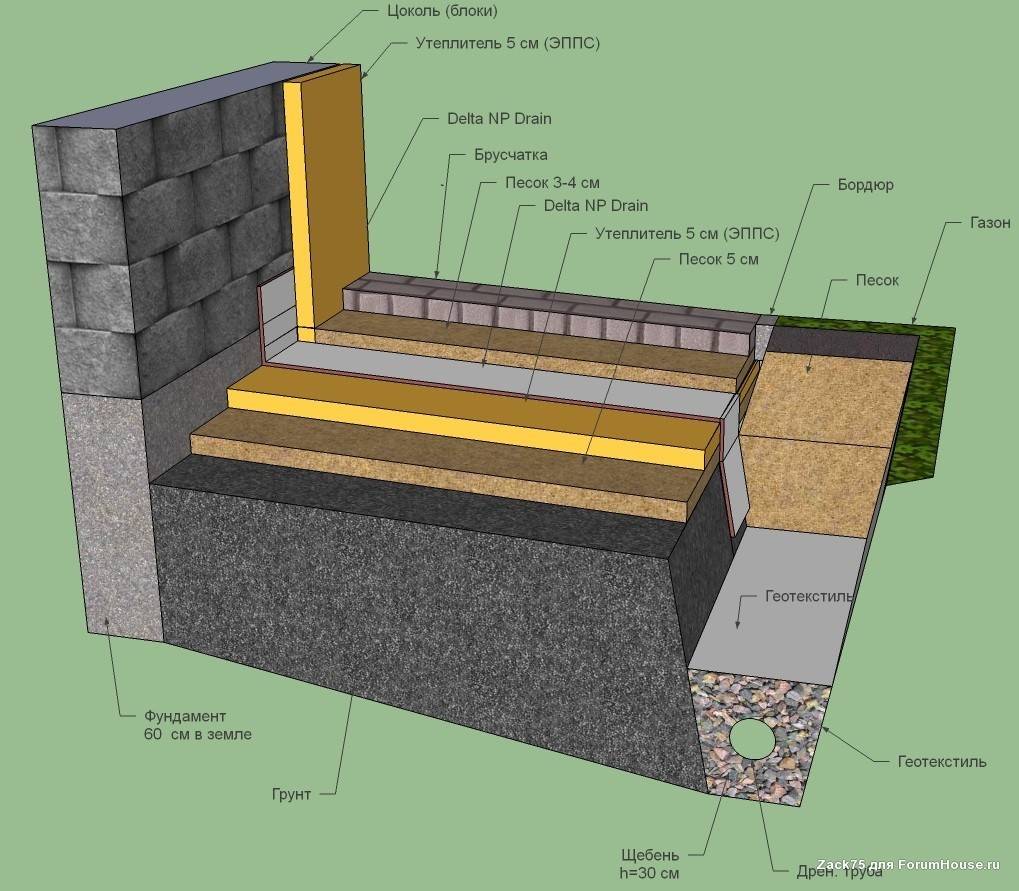

В зависимости от вида отмостки – с твердым покрытием или «мягкой», для мощения используют плиточные материалы с шероховатой поверхностью.

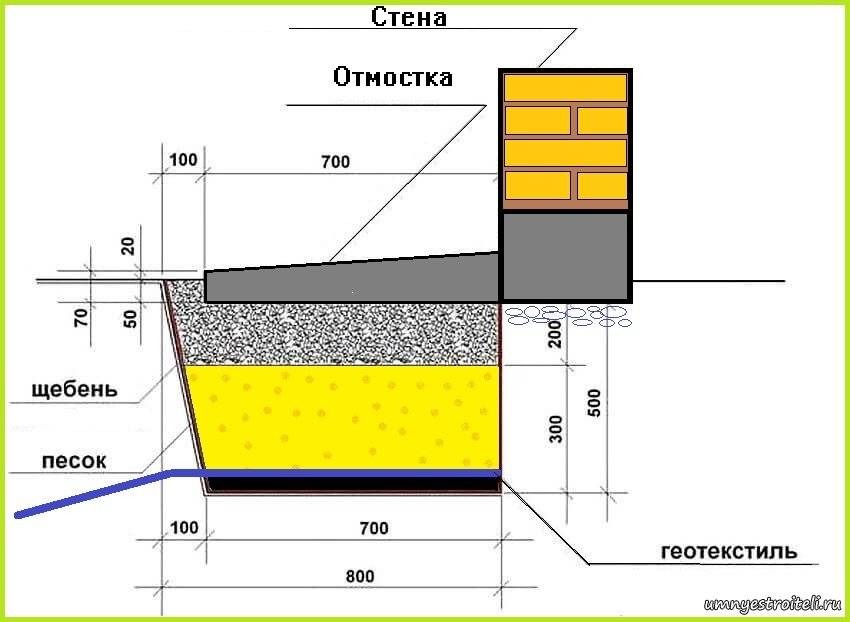

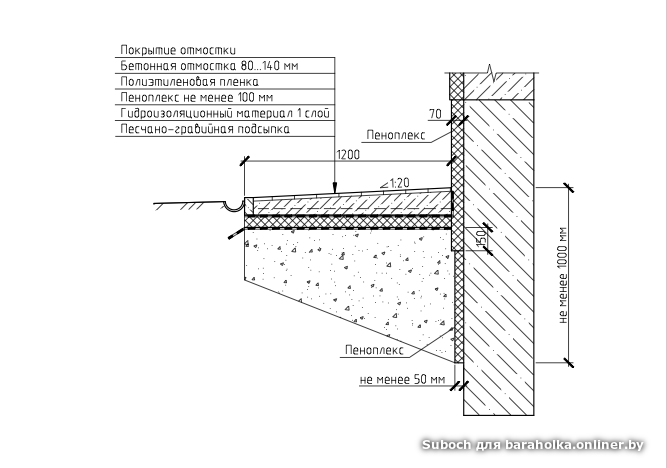

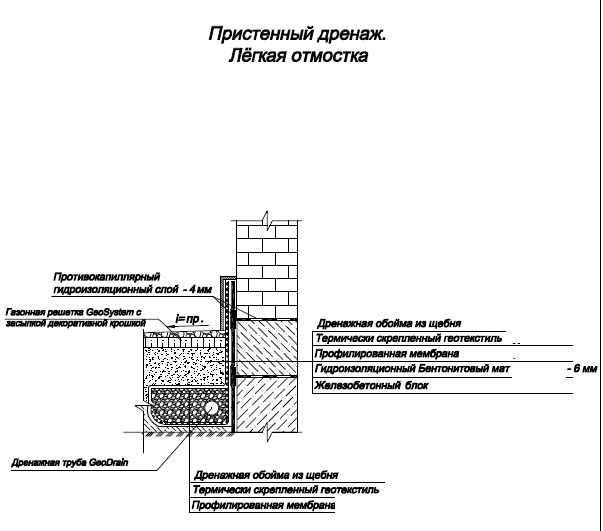

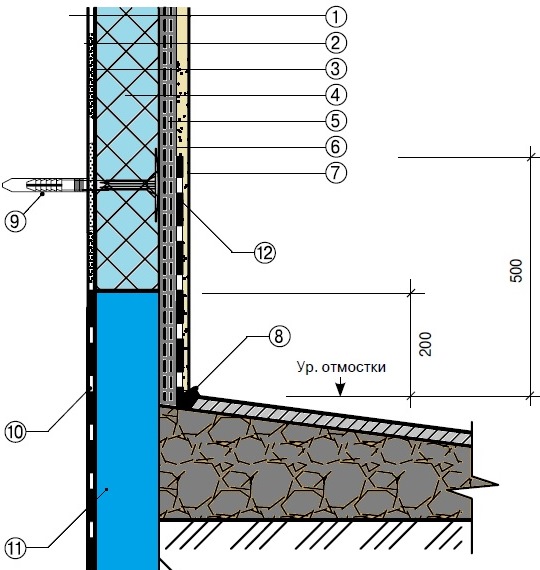

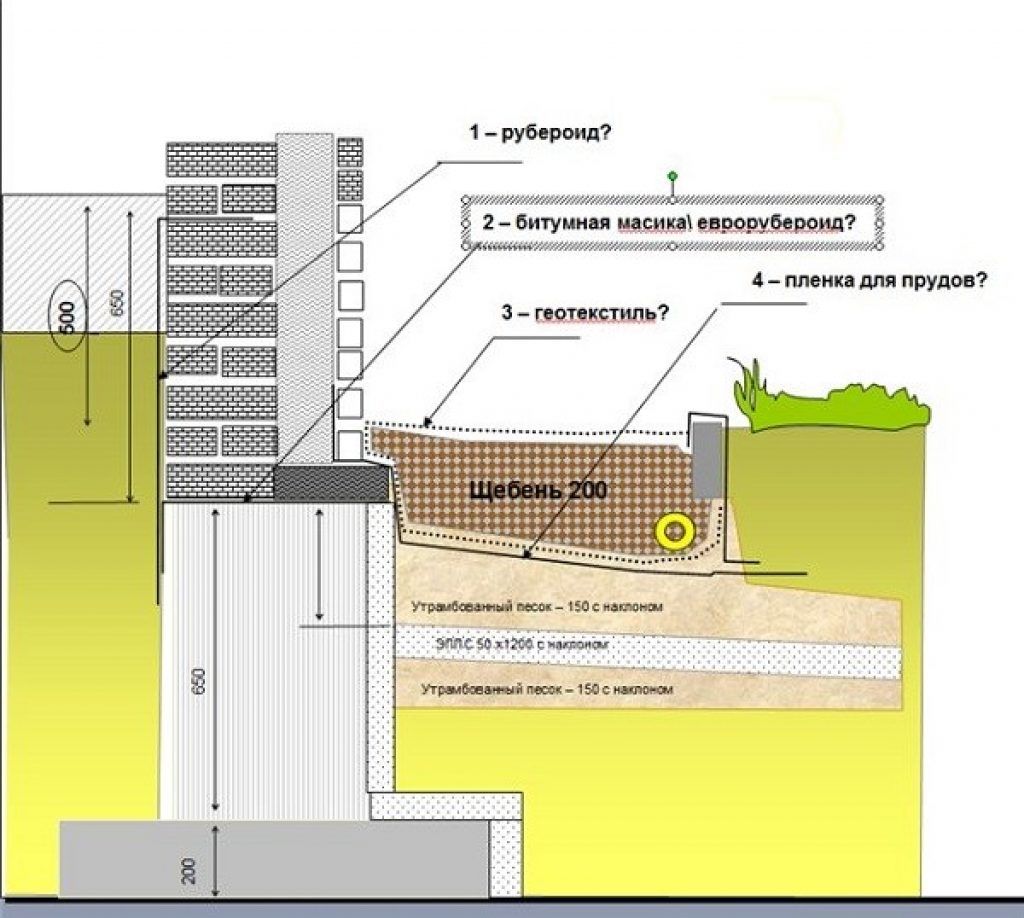

Среди основных параметров отмостки не помешает замолвить словечко о рекомендованной гидроизоляция отмостки вокруг дома. Востребованными материалами для проведения горизонтальной отмостки считают геотекстиль рулонный и полимерные составы, плитный гидроизоляционный утеплитель.

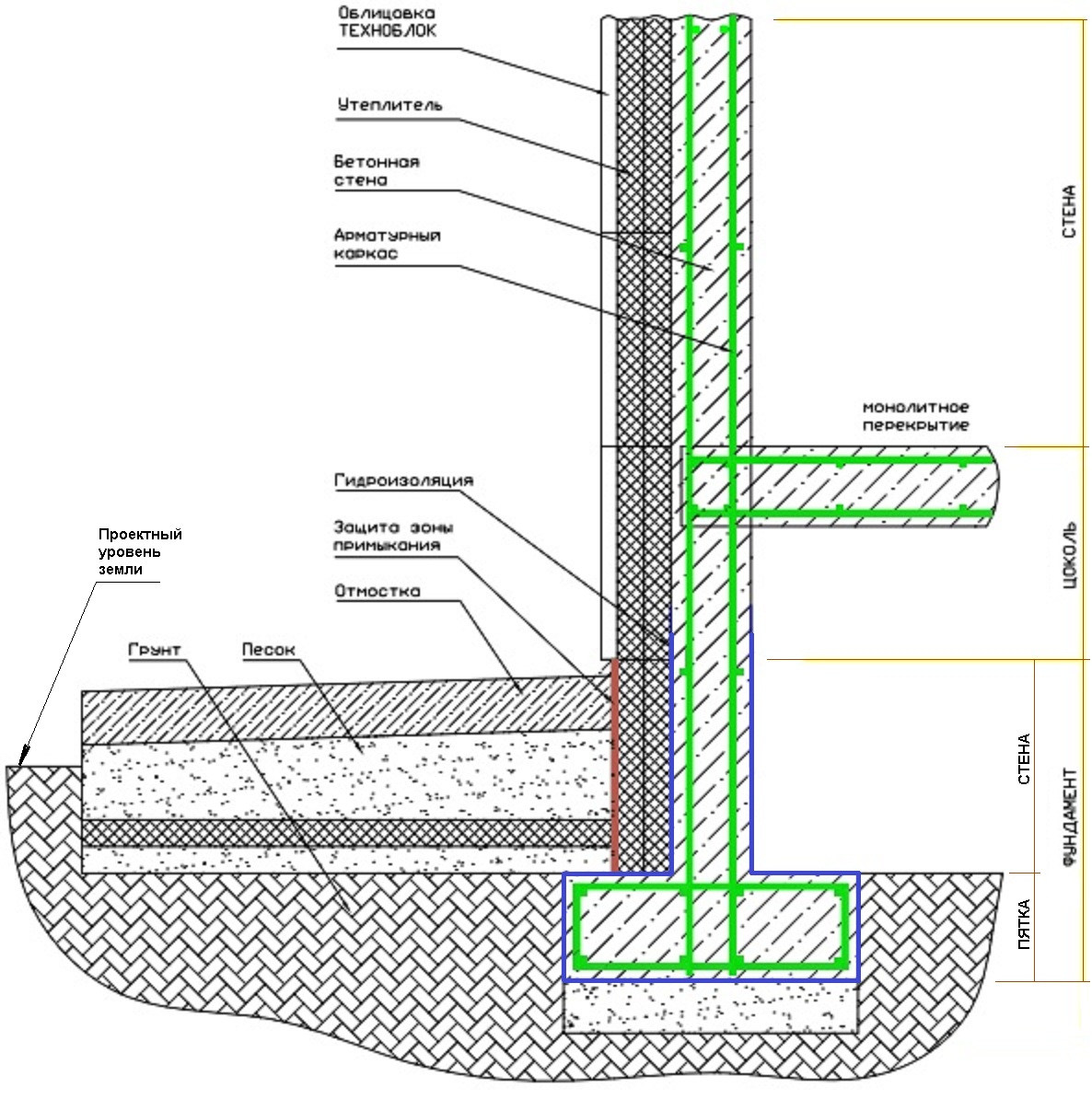

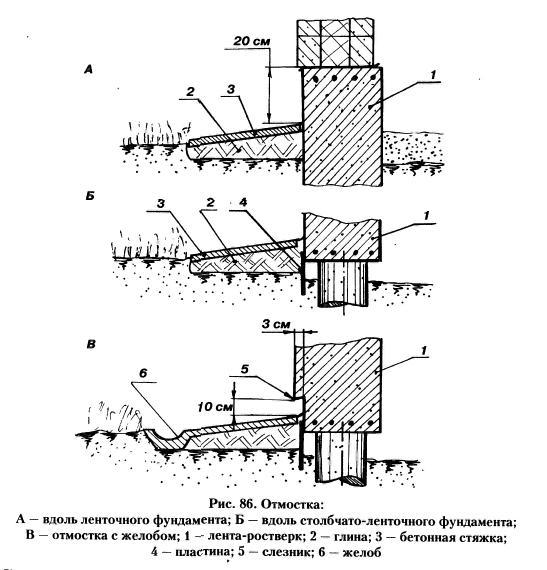

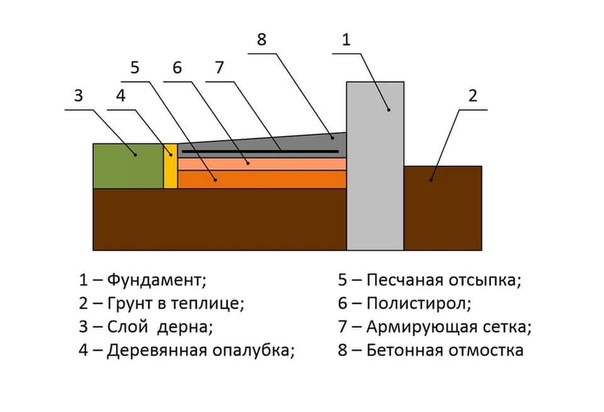

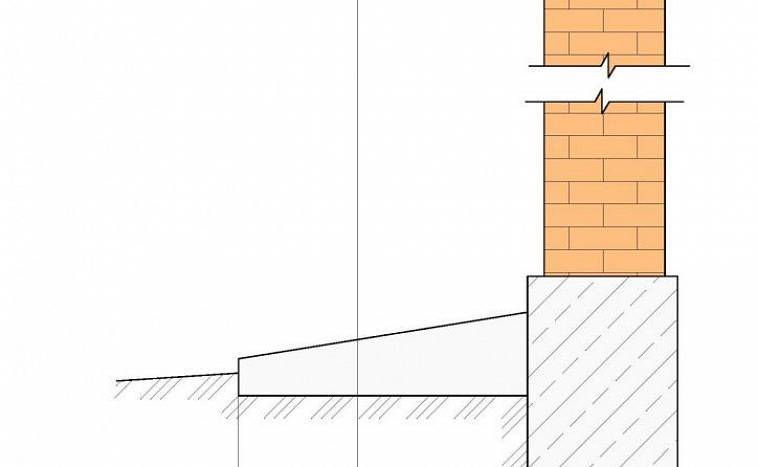

Схемы устройства домовой отмостки

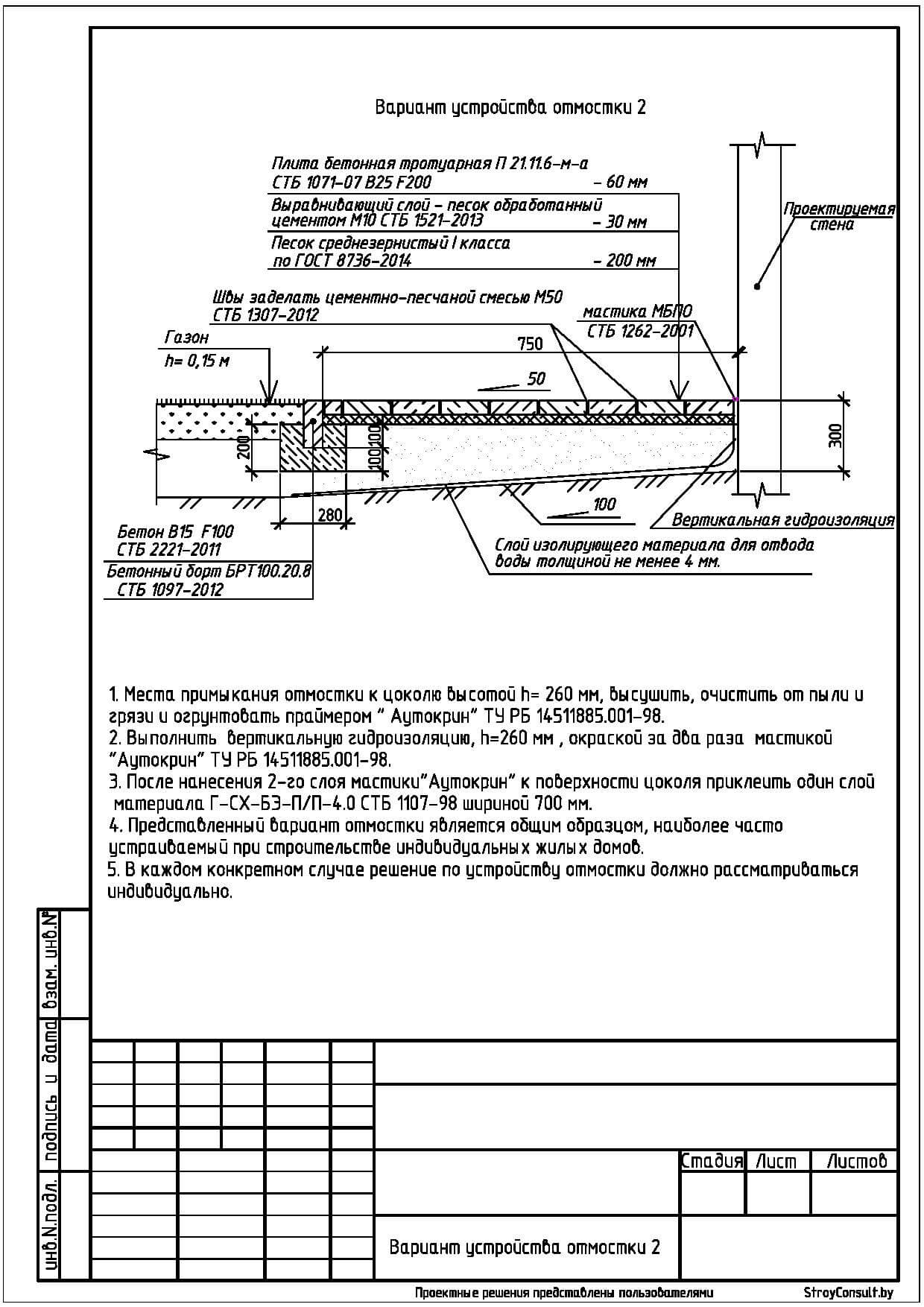

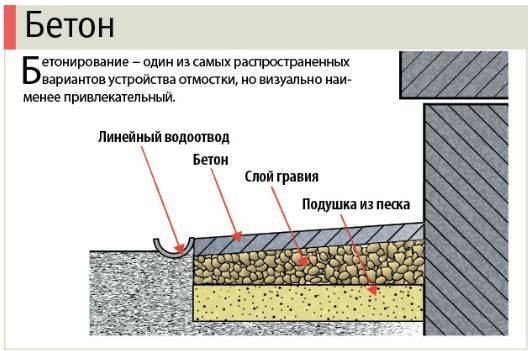

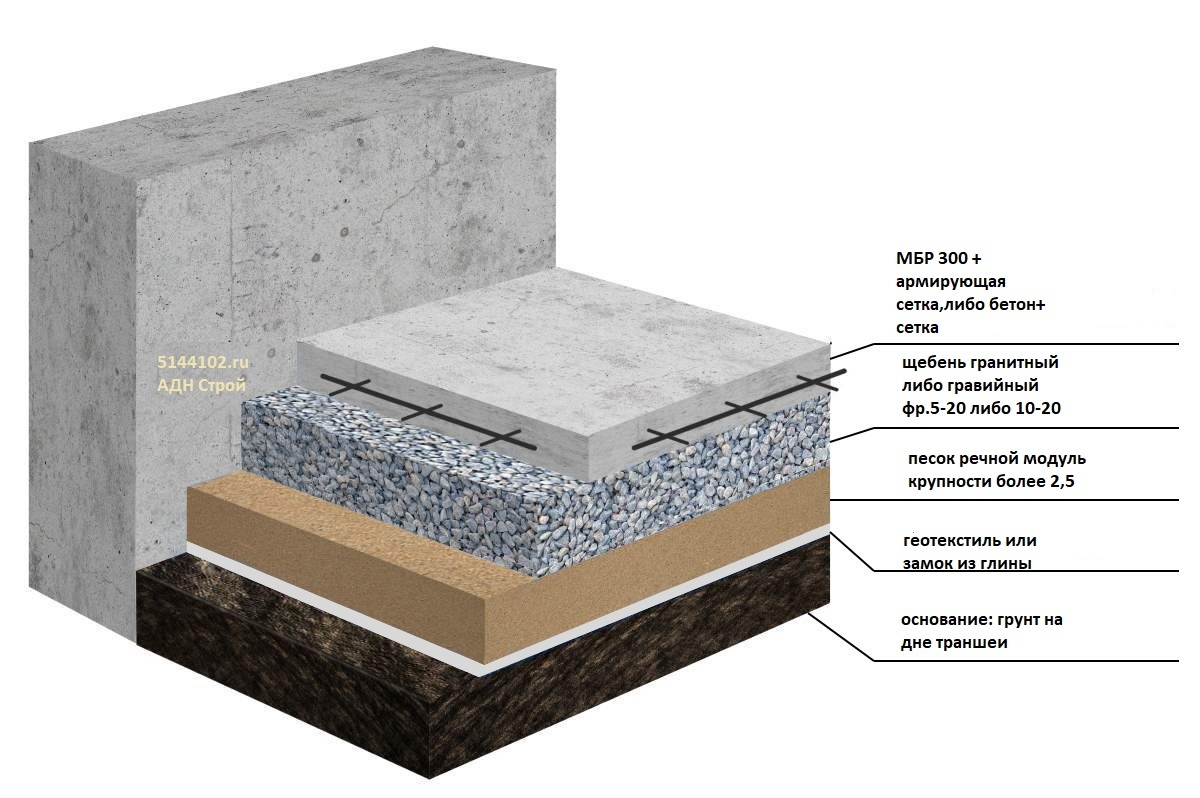

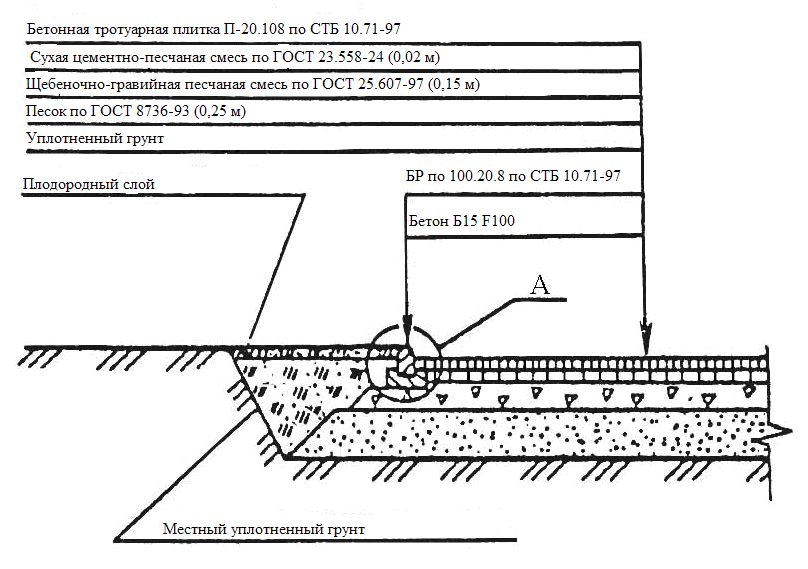

Схемы создания и устройства отмостки вокруг дома из тротуарной плитки и брусчатки классические. Укрупненно схема состоит из подстилающего и покрывного слоев, для которых применяют мелкофракционный щебень и песок с созданием подстилающего слоя до 20 см.

Покрывной слой набирают из крупного щебня, бетонных растворов и асфальтовую смесь используют редко.

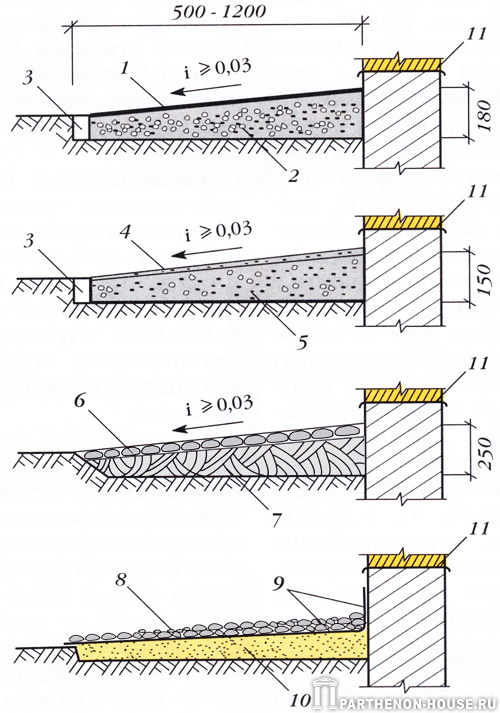

Технологически различают такие отмостки:

• простую насыпную и насыпную с гидроизоляцией

• из готовых плит, брусчатки или плитки

• заливаемую бетонную.

Технологически устройство вокруг домовой отмостки идентично мощению плиточный тротуаров или дорожек.

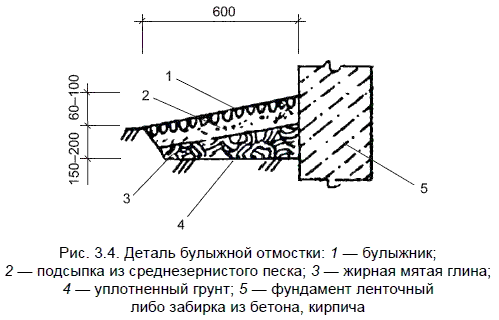

насыпная щебеночная

Насыпная щебеночная отмостка это самый простой способ, рекомендованный при высоких грунтовых водах. Для устройства традиционно используют щебень фракции от 8 до 32 мм, укладываемый на грунт по периметру с трамбовкой и размещением геотекстиля. Последующую засыпку щебня слоем 10 см выполняют без песчаной подсыпки.

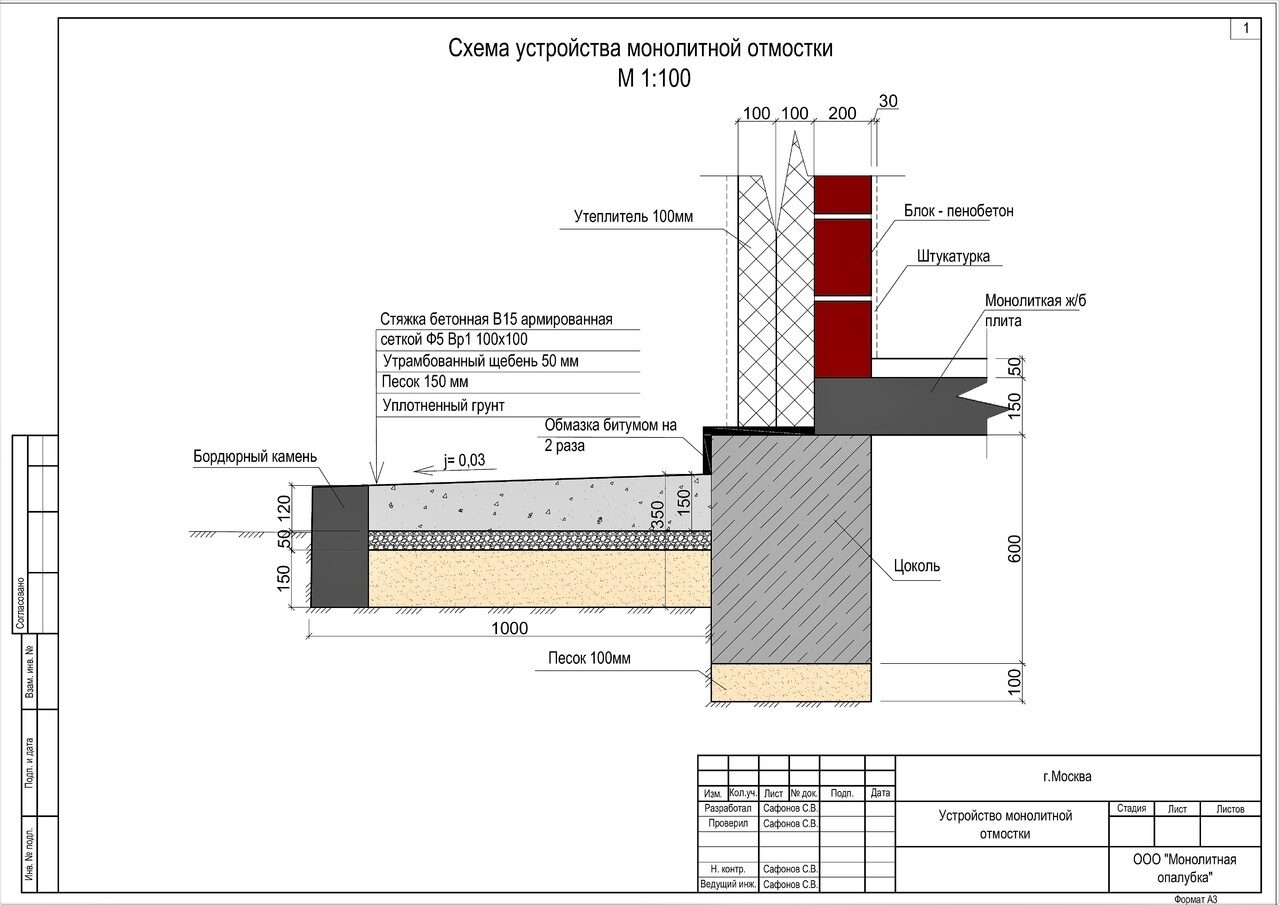

бетонная

Устройство бетонной отмостки вокруг дома пошагово

Разметка поля

Шаг 1. Размечаем поле под отмостку.

Шаг 2. Выемка грунта на глубину 25 см.

Выемка грунта на глубину 25 см.

Организация и создание подстилающего слоя

Шаг 3. Насыпка песка толщиной слоя до 12 см.

Шаг 4. Утрамбовываем песчаные слои ручными трамбовками, особенно в местах образования пазух вблизи фундамента.

Шаг 6. Насыпка и распределение слоя щебеночного толщиной 6 см.

Размещение системы дренажа

Шаг 7. Установка дренажной систему по уклону.

Монтаж и возведение опалубки

Шаг 8. Возводим опалубку, учитывая непрерывность доставки свежеприготовленного бетонного раствора.

Гидроизоляция и утепление

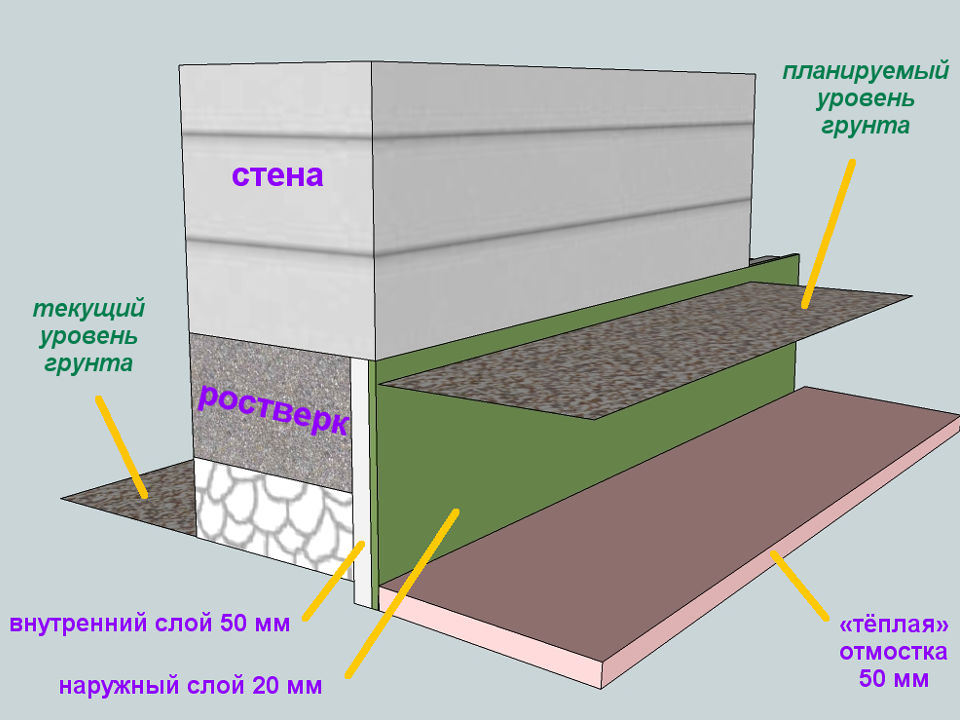

Шаг 9. Производим горизонтальную гидроизоляцию, расстилая геотекстиль, вертикальную нанесением мастики или установки плит пеноплекса.

Армирование поверхности

Шаг 10.

Укладка прокладок для создания деформационных швов

Шаг 11. В углах и стенах размещаем прокладки в виде реек или виниловых лент.

Шаг 12. Поперек опалубки на расстоянии 2-3 м. устанавливаем рейки, пропитанные битумной мастикой для создания деформационного шва.

Заливка бетоном

Шаг 13. На месте подготавливаем бетонный раствор традиционным способом.

Шаг 14. Распределяем раствор в опалубочную часть по маякам (установленным деревянным рейкам).

Шаг 15. Производим уплотнение и железнение бетона. Железнение выполняем мокрым способом.

Шаг 16. Свежую бетонную поверхность накрываем смоченной водой грубой тканью.

После созревания бетонной заливки (7 дней) производим декоративную отделку.

Собственноручное устройство бетонной отмостки показано в видео.

В дополнение к собственноручному устройству отмостки вокруг дома, подскажем, что практичным решением покрытия является плитка тротуарная.

Ремонт отмостки бетонной и асфальтной: причины разрушения, методы ремонта

Отмостку вокруг дома обустраивают практически везде. Этот конструктивный элемент, при всей своей простоте и незначительности, выполняет крайне важные функции. Именно отмостка защищает фундамент дома от проникновения в него воды или атмосферных осадков.

Совершенно очевидно, что работая в таких условиях она сама подвергается различным нагрузкам и постепенно разрушается. Поврежденная же отмостка нуждается в немедленном ремонте.

Подготовка и армирование под будущую отмостку из бетона

В данной статье будут рассмотрены основные проблемы, которые могут являться причиной разрушения отмостки в процессе её эксплуатации, а также особенности ремонта данных конструкций в зависимости от использующихся для их изготовления материалов.

Устройство отмостки

Отмостка – это покрытие вокруг здания шириной в среднем от 80 до 150 см, защищающее фундамент от влаги и промерзания. Обустраивается она с определенным уклоном, чтобы обеспечить отвод дождевой воды от дома. По нормам строительства уклон должен составлять 5-10 см на каждый метр отмостки, при этом край, примыкающий к стене дома должен возвышаться, а противоположный – быть вровень с грунтом.

Обрешетку под заливку бетона при ремонте отмостки начинают делать от самого низкого места, то есть от точки слива воды.

Затем двигаются к противоположной стороне дома, постоянно отслеживая уровень уклона.

Материалы, используемые для обустройства защитной конструкции своими руками, это:

Защитный состав Элакор

Виды отмостки дома

Покрасить бетонную отмостку можно с помощью специальных защитных растворов. К ним относится Элакор. Данный препарат готовится на основе полиуретана, который и является действующим началом. Он применяется для предотвращения запыления и других бетонных конструкций, препятствия их разрушению. Наносится он тонким слоем. Отличительной особенностью является то, что Элакор проникает внутрь на несколько сантиметров, а на поверхности при этом образуется специальная защитная пленка. Последняя имеет в своем составе очень прочные кристаллы, которые обладают устойчивостью к влаге, воздействию химических веществ.

Он применяется для предотвращения запыления и других бетонных конструкций, препятствия их разрушению. Наносится он тонким слоем. Отличительной особенностью является то, что Элакор проникает внутрь на несколько сантиметров, а на поверхности при этом образуется специальная защитная пленка. Последняя имеет в своем составе очень прочные кристаллы, которые обладают устойчивостью к влаге, воздействию химических веществ.

Проникший внутрь бетонной отмостки раствор повышает прочность конструкции и ее износоустойчивость. Наружный защитный слой максимально сцепляется с поверхностью и образует со всей конструкцией единый материал, вследствие этого он не отслаивается и не разрушается. Срок службы покрытия составляет до 15 лет, поверхность при этом менее подвержена механическим разрушением, она не становится скользкой.

youtube.com/embed/ENtq12la5_k?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Почему возникают трещины в отмостке

Трещины в отмостке появляются со временем, при неравномерной осадке дома и при просадке

- Временной фактор. Если покрытие старое, то оно многократно подвергалось температурным влияниям (расширению и сжатию). В результате в отмостке образовались трещины, которые со временем склонны все более расширяться.

- Неравномерная осадка здания. Возникновение трещин в отмостке происходит из-за нарушения герметичности стыков между ней и цоколем.

Покрытие отсоединяется от дома, а в образовавшуюся щель проникает вода. Подобные трещины нуждаются в немедленном устранении.

Покрытие отсоединяется от дома, а в образовавшуюся щель проникает вода. Подобные трещины нуждаются в немедленном устранении. - Просадка отмостки. Причиной этого явления служит оседание грунта или нарушение технологии укладки покрытия вокруг дома.

Возможные причины появления разрушений

Отмостка, обустроенная согласно всех технологических правил, способна прослужить, по меньшей мере, несколько десятков лет. Это касается как отмостки вокруг небольшого частного дома, так и отмостки вокруг многоквартирного здания.

Однако очень часто встречается ситуация, когда вполне естественное желание строителей сэкономить либо незнание всех особенностей технологии обустройства отмостки, приводит к тому, что данная конструкция выходит из строя гораздо раньше, чем того стоило ожидать.

Рассмотрим основные проблемы и ошибки в процессе строительства отмостки, которые являются типичной причиной нарушения её целостности, либо невыполнения этим водоотводящим элементом своих функциональных обязанностей.

Некачественная трамбовка подсыпанного выравнивающего слоя, либо его отсутствие

Правильная отмостка вокруг здания должна выполняться с двух слоев: первый – слой из песка и мелкофракционного щебня либо гравия, который будет выполнять функцию уплотнения, и выравнивания грунта, на котором располагается отмостка. Второй – это непосредственно бетон.

Пренебрегать слоем подсыпки категорически воспрещается – вы никогда не получите качественную отмостку, из одного асфальтобетона, который залит вокруг контура здания.

В таком случае, особенно это касается регионов с холодными зимами, при наступлении первых же холодов произойдет отрыв отмостки от цоколя здания, вследствие разности температур из-за замерзания воды, попавшей в микротрещины на бетоне.

Разрушенная бетонная отмостка

Дальше процесс только усиливается – в новые трещины попадает ещё большее количество воды, вследствие чего происходит дальнейшее разрушение отмостки вокруг дома, с гораздо ускорившимися темпами.

Если не выполнять постоянное «штопанье» такой горе-конструкции, то при прогрессе разрушений до определенного уровня, трещины доползут до фундамента, что грозит его просадками и образованием трещин в стенах дома, что само по себе уже является аварийной ситуацией.

Отсутствие демпферных швов

Наличие демпферных (температурных) швов в отмостке вокруг здания обязательно, так именно за счет этих элементов отмостка получает необходимую устойчивость к возникающему под внешним влиянием грунта напряжению.

В большинстве случаев в грунте постоянно происходят незаметные глазу, однако крайне пагубно сказывающиеся на строительных конструкциях пучения. Демпферные швы, которые располагаются на месте соединения цоколя и самой отмостки, позволяют уменьшить влияние деформации, которое грунт оказывает на бетон.

Такие швы чаще всего выполняются из специальной демпферной ленты, однако с тем же успехом можно использовать и подручные средства – рубероид, вспененный целлофан, либо монтажную пену.

Отсутствие армирования

Армирование конструкции крайне необходимо при обустройстве отмостки вокруг многоквартирного дома, расположенного на нестабильных грунтах. Пренебрежение армированием очень часто оправдывается тем, что требования СНИП не предусматривают обязательного армирования отмостки.

Однако практика показывает, что отмостка, которая является подвижной асфальтобетонной конструкций, без должного армирования разрушается гораздо быстрее, чем с ним.

Отмостка вокруг дома из тротуарной плитки

Более того, армирование придает ей большую устойчивость к сжатию и растяжению, к тому же армирования отмостка также сохраняет свою целостность, в случае серьезных деформаций – вследствие чего её гораздо проще отремонтировать.

Армирование отмостки выполняется обычной арматурной сеткой, с ячейками 100*100*4 мм, которая продается в любых строительных магазинах.

Арматурная сетка полностью заменяет полноценный арматурный каркас, который используется при армировании бетонных плит, при этом, стоит она гораздо дешевле, вследствие чего смета на строительство отмостки увеличивается крайне незначительно, в то время как прочность и надежность самой конструкции вырастает многократно.

Как поэтапно произвести ремонт своими руками

Шаг 1. Подготовка под заливку раствора.

Перед проведением основных работ следует очистить поверхность старого покрытия от пыли и грязи. Расширить трещины и удалить полностью разрушенные участки. Загрунтовать края трещин для улучшения сцепления. Чтобы заделать образовавшиеся промежутки для экономии цементного раствора можно использовать куски старой разрушенной отмостки. Для этого их раскладывают там перед заливкой.

Этап подготовки отмостки под заливку раствора

Шаг 2. Приготовление раствора.

Для этого применяются следующие ингредиенты: песок – 2,6 части, цемент М500 или М400 – 1 часть, щебень – 4,5 части, вода – 125 литров на 1 м. куб. готового раствора, а также другие добавки. Время пригодности готовой смеси около 2 часов.

Приготовление раствора для ремонта отмостки

Шаг 3. Укладка бетона.

Заливку бетона лучше начинать с самой верхней точки, периодически отслеживая соблюдение запланированного уклона. Ремонт крупных участков поврежденной отмостки следует производить с использованием армирующей сетки.

Ремонт крупных участков поврежденной отмостки следует производить с использованием армирующей сетки.

Третьим шагом выступает заливка бетона

После заливки бетон уплотняется и выравнивается.

После завершения работ поверхность накрывают влажной тканью и оставляют постепенно высыхать, время от времени орошая водой, для того, чтобы бетон не высыхал слишком быстро и не растрескался.

После полной просушки бетона опалубка снимается.

Как и чем заделать трещины толщиной около 1см между цоколем (фундаментом) и бетонной отмосткой?

У меня несколько вариантов.

1) Отмостка бетонная значит и щель заделывается бетоном.

Пропорции такие: цемент (марка 400-а) одна часть, песок две части, щебень пять частей.

Сантиметр для бетона мало (для герметика много), расширяем щель и углубляем, далее, очищаем от пыли, затем грунтуем (можно бетон-контактом, можно грунтовкой глубокого проникновения).

На последнем этапе заливаем бетон (грунтовка должна полностью высохнуть), выравниваем.

2) Не будем расширять щель, будем работать цементным раствором с добавлением эластичного плиточного клея.

Подготовка почти одинаковая, очищаем щель от грязи, пыли, грунтуем.

Далее готовим раствор, одна часть цемента. одна часть плиточного клея, три части песка (песок мелкий, сеянный).

Заливаем это раствор в щель и выравниваем заподлицо.

Плиточный клей влагостойкий, эластичный, у него высокая адгезия, есть клей для наружных работ, я бы порекомендовал Ceresit СМ 17.

www.remotvet.ru

Как устранить трещины в отмостке вокруг дома своими руками

Устранение глубоких трещин в бетоне

- В случае, когда трещины в отмостке небольшие, то после предварительной очистки, производится их заполнение жидким раствором цемента в соотношении 1:1 или 1:2 с добавлением разбавленного клея ПВА и затирка.

- Если размер щелей средний, то ремонт производится по-другому. Поверхность очищается, щели расширяются с применением перфоратора. Образовавшиеся каналы обрабатывают грунтовкой, дают ей просохнуть, после чего заливают бетоном.

- При отсоединении покрытия от цоколя вокруг здания образовавшиеся щели следует заполнить экструдированным пенополистиролом и заделать при помощи полиуретанового герметика. Сверху затереть цементным раствором. Ремонт в этом случае будет более затратным.

- Если причина появления трещин в отмостке вызвана просадкой старого покрытия, следует его полностью разрушить на этом отрезке, подсыпать и утрамбовать грунт. После чего восстановить все слои покрытия с последующей заливкой бетоном.

- Бывают случаи, когда разрушения покрытия слишком велики и ремонт уже невозможен. Единственное, что можно сделать – это произвести укладку новых конструкций поверх старого покрытия. В случае невозможности сделать отмостку поверх старой, следует демонтировать все ее слои и своими руками произвести укладку с самого начала, соблюдая технологию. Следует помнить, что через каждые полтора-два метра должны быть обустроены деформационные швы.

Ремонт легких повреждений в бетоне

Что лучше использовать

Выбор состава для ремонта бетонной поверхности зависит от того, как расположена дефектная поверхность: вертикально или горизонтально.![]() Также на это влияют условия эксплуатации сооружения из бетона и время года, когда вы планируете сделать ремонт.

Также на это влияют условия эксплуатации сооружения из бетона и время года, когда вы планируете сделать ремонт.

Замазать трещины на горизонтальной поверхности можно практически любыми растворами. Если проблема появилась на вертикальной стене, то в этом случае используйте густые и вязкие растворы. Альтернативой станет применение саморасширяющихся шнуров.

Нарушения технология укладки

- Отсутствие гидроизоляционного слоя. Этот важный элемент конструкции, отделяющий все остальные слои от грунта и предотвращающий проникновение влаги извне.

- Плохо утрамбованная неравномерная засыпка. Недостаточная толщина верхнего слоя.

- Проведение строительных работ при неблагоприятных климатических условиях. По технологии нельзя производить подобные работы в преддверии заморозков, в жару, перед наступлением дождей. Все эти факторы крайне негативно отразятся на качестве покрытия, нарушат процесс застывания и прорастания кристаллов цемента.

- Отсутствие температурных швов.

Многократное изменение температуры в течение года приводит к расширению, сжатию, морозному пучению грунта, что увеличивает вероятность разрушения бетонной конструкции. Чтобы этого не происходило, следует расположить в ней температурные швы, которые частично могут компенсировать эти явления. Обычно их располагают через 1,5-2 метра, чтобы распределить появляющиеся колебания, но можно меньше.

Многократное изменение температуры в течение года приводит к расширению, сжатию, морозному пучению грунта, что увеличивает вероятность разрушения бетонной конструкции. Чтобы этого не происходило, следует расположить в ней температурные швы, которые частично могут компенсировать эти явления. Обычно их располагают через 1,5-2 метра, чтобы распределить появляющиеся колебания, но можно меньше.

От качества бетонной конструкции, выполненной с соблюдением технологии, зависит прочность и долговечность фундамента, а также отсутствие незапланированных трат времени и денег на ремонт. Легче один раз сделать все своими руками в соответствии с установленными нормами, чем все время бороться с последствиями неверной укладки покрытия.

Применение эмалей

Плитка может быть хорошо защищена с помощью эмали. Хороший эффект дает смесь Полак. Она обладает хорошими адгезивными свойствами и ингибирует влияние вредных химически веществ на поверхность бетонной отмостки. По своему составу она напоминает эпоксидные краски. Преимуществами данного способа являются: устойчивость покрытия к ультрафиолетовому излучению, химическим веществам, влаге и атмосферостойкость. Кроме того, здесь имеет возможность цветового решения бетонной отмостки. Плитка становится более прочной и износостойкой. Эффект сохраняется десятки лет. Помимо эмалей, для обработки бетонной отмостки целесообразно применять различные смолы, к примеру, полиуретановые. Они очень эластичны, быстро полимеризуются, препятствуют возникновению коррозии, устойчивы к химическим раздражителям.

Преимуществами данного способа являются: устойчивость покрытия к ультрафиолетовому излучению, химическим веществам, влаге и атмосферостойкость. Кроме того, здесь имеет возможность цветового решения бетонной отмостки. Плитка становится более прочной и износостойкой. Эффект сохраняется десятки лет. Помимо эмалей, для обработки бетонной отмостки целесообразно применять различные смолы, к примеру, полиуретановые. Они очень эластичны, быстро полимеризуются, препятствуют возникновению коррозии, устойчивы к химическим раздражителям.

Смолы обладают способностью быстро и глубоко проникать в материал и повышать его устойчивость к неблагоприятным факторам окружающей среды. Покраска потребует наличие валика или кисти, лака, краски, эмали или другого раствора. Все вышеперечисленные средства смогут защитить вашу отмостку, а плитка будет служить долгие годы.

Как сделать отмостку вокруг гаража. Отмостка перед гаражом своими руками Фундамент заливка отмостки ворота гаража

Строительство гаража является тяжелым и очень длительным процессом, особенно если человек строит его самостоятельно. Стоит вопрос выбора кладки фундамента, применяемого материала. Когда фундамент будет залит, стены возведены, крыша сооружена, надо сделать важную часть — отмостку в гараж.

Стоит вопрос выбора кладки фундамента, применяемого материала. Когда фундамент будет залит, стены возведены, крыша сооружена, надо сделать важную часть — отмостку в гараж.

Главная функция фундамента — это опорная, благодаря этому строение стоит надежно, не клонится из-за подъема грунта весной.

Но все равно надо подумать об отводе воды в весенний период. Для такого случая и необходимо сделать отмостку.

Состав отмостки

По окончании облицовки цоколя или стен создается полоса, защищающая фундамент от грунтовых вод. Она состоит из подстилающего слоя, который представляет собой уплотненную ровную основу для укладки покрытия, в состав которой входит песок, мелкий щебень и гарцовка.

Подбор материалов зависит от выбранного покрытия. Защитную функцию отмостки осуществляет гидроизоляционный слой из глины. Подстилающий слой имеет толщину 20 см.

Покрывают отмостку перед гаражом слоем толщиной 5-10 см, который обладает водонепроницаемыми свойствами. Для его устройства можно использовать асфальт, бетон, тротуарные плиты, мелкий булыжник, смесь щебня или песка с глиной.

Для его устройства можно использовать асфальт, бетон, тротуарные плиты, мелкий булыжник, смесь щебня или песка с глиной.

Отмостка: виды

Наиболее популярный вид отмостки — бетонный. Он делается по периметру гаража в виде водонепроницаемой полосы. Главное преимущество — это простота монтажа и недорогая стоимость строительства. Однако надо выполнить деформационные зазоры по предотвращению образования трещин.

Наиболее популярные виды защитных полос:

Кладка плитки поверх отмостки.

- перед въездом в гараж из асфальтобетона делается по простой технологии. Вначале в приготовленную траншею кладут основание из щебня 15 см и 5 см слоя асфальта. При выполнении работ вручную надо изучить особенности технологии и нюансы по работе с данным материалом, который выделяет вредные вещества;

- создание мягкой отмостки как декоративного элемента благоустройства. Данная полоса делается из 10 см глиняного слоя, который надо утрамбовывать и разравнивать.

Песка там быть не должно. Потом укладывается пленочная гидроизоляция, насыпается песок 5 см толщиной. Затем кладется геотекстиль, щебень (галька, керамзит, гравий) до 15 см и опять материал из пропиленовой нити (геотекстиль), который пропускает воду, но песку не даст заполнить пустоту в щебне. Завершающим этапом этой работы будет засыпание песка толщиной 5-6 см. Данная полоса имеет недостаток: по ней неудобно ходить, потому что утрамбовать плотно однородный материал — задача невыполнимая. Мягкая подмостка вполне подойдет, если строительство гаража происходит на земельном участке с малой интенсивностью эксплуатации;

Песка там быть не должно. Потом укладывается пленочная гидроизоляция, насыпается песок 5 см толщиной. Затем кладется геотекстиль, щебень (галька, керамзит, гравий) до 15 см и опять материал из пропиленовой нити (геотекстиль), который пропускает воду, но песку не даст заполнить пустоту в щебне. Завершающим этапом этой работы будет засыпание песка толщиной 5-6 см. Данная полоса имеет недостаток: по ней неудобно ходить, потому что утрамбовать плотно однородный материал — задача невыполнимая. Мягкая подмостка вполне подойдет, если строительство гаража происходит на земельном участке с малой интенсивностью эксплуатации; - сделать отмостку можно из бетонной брусчатки разных цветов: черного, серого, коричневого и других. Это придаст гаражу привлекательный архитектурный облик. Многообразные формы материала: волна, прямоугольник, шестигранник, квадрат придадут полосе оригинальный внешний вид. Бетонная брусчатка имеет преимущества: высокая устойчивость к температурным перепадам, морозам, механическим нагрузкам, простой монтаж;

- устройство отмостки из каменной брусчатки.

Это выглядит красиво и стильно, особенно если она имеет желтый, серый, красный цвет или когда она черная базальтовая, мраморная с прожилками. Единственным недостатком является дороговизна. Монтаж такой полосы делается так: насыпается слой глины, кладется гидроизоляция, потом слой песка, покрытие и заполнение песком швов;

Это выглядит красиво и стильно, особенно если она имеет желтый, серый, красный цвет или когда она черная базальтовая, мраморная с прожилками. Единственным недостатком является дороговизна. Монтаж такой полосы делается так: насыпается слой глины, кладется гидроизоляция, потом слой песка, покрытие и заполнение песком швов; - монтаж защитной полосы из плитки признан самым универсальным вариантом. Это покрытие оригинальное и легко ремонтируемое.

Является задачей довольно сложной для выполнения. Причем имеется в виду не лишь общая трудоемкость процесса, но и необходимость технологического соответствия проводимых действий установленным нормам. Например, многими домашними мастерами (а иногда и профессионалами) часто уделяется поверхностное внимание сооружению отмостки вокруг постройки, что неправильно в корне. О том, как делается отмостка вокруг гаража своими руками и зачем это, вообще, делать, и пойдет речь в этой статье.

Общее описание

Прежде чем переходить к непосредственному описанию технологии сооружения отмостки, необходимо определиться с тем, что этот элемент собой представляет и для какой цели предназначен.

Отмостка – это элемент постройки, представляющий собой полосу материала вокруг периметра фундамента, основным назначением которой является защита этой части постройки от внешних воздействий.

Обратите внимание! От правильности изготовления отмостки зависит сохранность фундамента.

Немаловажно будет заметить, что отмостка может иметь как жесткую форму изготовления (бетонная заливка), так и нефиксированную (утрамбованный щебень). Однозначно сказать какой вариант является наиболее правильным нельзя, так как решать вопрос выбора необходимо исходя из конкретной ситуации. Однако стоит заметить, что какое бы технологическое решение ни было принято, необходимые для работ материалы должны быть качественными.

Изготовление бетонной отмостки

Как было сказано выше, одним из вариантов изготовления отмостки является выполнение бетонной заливки. Проводить этот процесс необходимо поэтапно:

- Сначала проводится подготовка к работам.

Здесь подразумевается очистка периметра гаража от возможных загрязнений, а также разметка. Дело в том, что ширина отмостки будет находиться в зависимости от ширины свесов крыши. Защита фундамента должна быть как минимум на 20 см шире, чем свесы. Для разметки участка грунта можно использовать металлические или деревянные колья, между которыми натягивается прочная нить.

Здесь подразумевается очистка периметра гаража от возможных загрязнений, а также разметка. Дело в том, что ширина отмостки будет находиться в зависимости от ширины свесов крыши. Защита фундамента должна быть как минимум на 20 см шире, чем свесы. Для разметки участка грунта можно использовать металлические или деревянные колья, между которыми натягивается прочная нить. - Далее следует очередь земляных работ. Внутри очерченного периметра снимается слой дерна и выкапывается траншея глубиной около 30 см. Дно траншеи стоит обработать гербицидными составами с целью предотвращения роста корней растений, что может впоследствии привести к растрескиванию отмостки. Основание также следует утрамбовать.

- Когда траншея буде готова, внутри нее нужно смонтировать опалубку. Для ее изготовления можно взять фанерные щиты. Высота этих частей может подбираться так, чтобы соответствовать высоте будущей отмостки, то есть, как минимум выступать над поверхностью земли на 5 см. Опалубка выполняется только по внешнему относительно гаража периметру траншеи.

- Далее внутрь траншеи насыпаются поочередно слой песка, толщиной около 10–15 см, а затем слой щебня средней фракции такой же толщины. Стоит добавить, что перед засыпкой щебня периметр внутри опалубки следует разделить деревянными досками соответствующей ширины. Назначение таких разделителей – не допустить возможность последующего растрескивания опалубки, а также обеспечить возможность посекционного выполнения работ. При установке этих элементов своими руками необходимо учитывать, что расстояние между ними может выбираться произвольно, но обычно составляет около 1 м.

- Поверх насыпанных слоев выполняется бетонная заливка. Для приготовления раствора необходимо смешать в пропорции 1/3 цемент и песок, которые разбавить водой до оптимальной консистенции. Верхний слой заливки разравнивается, подобно бетонной выравнивающей стяжке и оставляется до застывания.

В итоге работ получается жесткая отмостка, которая будет защищать фундамент. Кроме того, следует добавить, что, вследствие сезонных смещений грунта, отмостка может фундаменту повредить. Чтобы этого не происходило, между защитой и «телом» фундамента необходимо оставить небольшой зазор шириной около 1–2 см, для чего можно использовать, например, сложенный в несколько раз рубероид.

Чтобы этого не происходило, между защитой и «телом» фундамента необходимо оставить небольшой зазор шириной около 1–2 см, для чего можно использовать, например, сложенный в несколько раз рубероид.

Нефиксированная отмостка

Ещё одним вариантом изготовления отмостки является так называемая нефиксированная отмостка. Для её изготовления потребуются следующие действия:

- Аналогично вышеописанному случаю выкапывается траншея.

- Дно траншеи покрывается слоем песка, толщиной около 15 см.

- Далее выполняется сама кладка с применением цементного раствора.

На этом основные моменты работ завершаются. С точки зрения монтажа этот вариант значительно проще, по сравнению с обозначенным выше способом, да и цена материала получается ниже.

Обратите внимание! Однако такая защита крайне чувствительна к механическим воздействиям. Поэтому в местах, которые планируются для проходов, требуется дополнительное усиление поверхности. Например, можно уложить тротуарную плитку.

Для этих целей поверх щебня насыпается слой песка, а затем с использованием цементного раствора укладывается плитка. Швы между отдельными элементами кладки затираются тем же раствором.

Как видно с изложенного выше материала, самостоятельное изготовление отмостки вокруг гаража вполне возможно, но при работах следует соблюдать все правила монтажа.

Видео

Благодаря видеоматериалу, вы сможете наглядно ознакомиться с технологией производства отмостки вокруг гаража:

Устройство отмостки описано в СНиП 2.02.01-83. В этом документе сказано, что водонепроницаемые полосы должны быть сделаны вокруг каждого здания. Зачем нужна отмостка? Ее нужно делать для защиты фундамента дома от влаги.

Горизонтальную защитную полосу стоит сделать шириной не менее 1-2 м, она должна проходить по периметру дома. При строительстве отмостки важно обращать внимание на ее прочность. Очень часто делают утепление защитной полосы. Кроме того, она должна не пропускать воду и плотно примыкать к стенам фундамента. Необходимо уделять пристальное внимание качеству строительства, чтобы вода не проникала в щель между отмосткой и цоколем.

Необходимо уделять пристальное внимание качеству строительства, чтобы вода не проникала в щель между отмосткой и цоколем.

Конструкция защитной полосы может быть 2 видов, строители используют для ее возведения разные материалы. Вы можете выбрать любую конструкцию, но следует помнить о том, что защита фундамента должна удовлетворять следующим функциональным требованиям:

- прочность;

- утепление;

- гидроизоляция.

Теперь вы знаете, для чего нужна отмостка.

Подробную информацию о размерах отмостки можно узнать, изучив СНиП. Обращайте внимание на вид грунта, поскольку каждый из них имеет свой тип просадочности. Все лессовые (глинистые) грунты можно отнести к просадочным. Если вы еще не знаете типа грунта на вашем участке, то для его определения обратитесь в специализированную лабораторию.

Изучив СНиП 2.02.01-83, вы увидите, что документ утверждает грунты 2 типов:

- Грунты I типа. К ним можно отнести те, просадка которых возможна при действии на них внешней нагрузки.

От собственного веса просадка очень мала, допустимо до 5 см.

От собственного веса просадка очень мала, допустимо до 5 см. - Грунты II типа. Это те грунты, величина просадки которых превышает 5 см. Возможна просадка не только от внешней нагрузки, но и под влиянием собственного веса земли.

В документе представлена информация о том, какой ширины стоит делать отмостку. Если на вашем участке грунт I типа, то заливайте бетонную ленту шириной 1,5 м. Если лабораторный анализ показал, что грунт относится ко II типу, то сделайте отмостку шириной не менее 2 м.

Если на участке грунты, которые можно отнести к нормально несущим, то ширина отмостки должна быть не менее 0,8 м. Толщина отмостки является важным параметром, но СНиП нормирует ее в меньшей степени.

Снимите растительный слой с почвы, произведите выемку грунта. Насыпьте на дно щебень, песок или глину. Толщина основания должна быть не менее 15 см. Положите слой гидроизоляции и теплоизоляции. Готовая отмостка из бетона должна возвышаться над нулевой отметкой хотя бы на 5 см.![]()

Если вы хотите сделать пешеходную отмостку, то должны уделить особое внимание прочности бетонной площадки. Рекомендуется увеличить ее ширину — это позволит сделать бетонное покрытие более надежным и комфортным для пешеходов.

Обратите внимание на уклон защитной ленты из бетона. На 1 м покрытия уклон должен составлять не менее 1 см. Чаще всего эту величину увеличивают, заливая отмостку с уклоном 3 см. Помните о том, что не стоит делать слишком крутой скат, ведь это будет способствовать увеличению скорости стока воды. В этом случае отмостка начнет разрушаться с краю. 10 см на 1 м ширины считается максимально допустимым уклоном.

Схема отмостки с уклоном

Очень хорошо, если вы можете позволить себе выделить дополнительные средства на сооружение водоприемных желобов. Их устанавливают на внешней границе бетонной площадки. Установив желоба, вы отведете дождевые воды от дома. Выделите достаточно средств на устройство бетонной отмостки.

Сооружение отмостки своими руками

Существует несколько способов возведения отмостки. Проще всего залить горизонтальную бетонную ленту, схема строительства достаточно простая. Сначала сделайте разметку и выкопайте котлован, установите опалубку. Засыпьте глину или щебень, хорошо утрамбуйте основание. Соорудите гидроизоляцию и уложите слой утеплителя. После этого возьмите арматурную сетку и аккуратно поместите ее сверху утеплителя.

Проще всего залить горизонтальную бетонную ленту, схема строительства достаточно простая. Сначала сделайте разметку и выкопайте котлован, установите опалубку. Засыпьте глину или щебень, хорошо утрамбуйте основание. Соорудите гидроизоляцию и уложите слой утеплителя. После этого возьмите арматурную сетку и аккуратно поместите ее сверху утеплителя.

Теперь можно заливать бетон, используйте примерно 80% готового раствора. Разровняйте его и утрамбуйте, а когда основной слой затвердеет, сделайте разметку поперечного уклона. Используйте для этого специальные рейки, прибейте их к опалубке.

Вторую часть бетона делайте более густой, раствор нужно выкладывать по секциям. Разравнивайте его, ориентируясь на рейки.

Устройство бетонной отмостки может выполняться и другим способом. Он заключается в отсыпке выравнивающего слоя на первом этапе строительства защитной ленты из бетона. Насыпьте больше щебня или глины ближе к стенам цоколя, аккуратно распределите материал и хорошо его утрамбуйте.

Для контроля уклона используйте уровень, пригодится в работе и нивелир. Когда вы положите гидроизоляцию и поместите в котлован слой теплоизоляции, залейте опалубку. Контролируйте уклон, обрабатывайте поверхность правилом.

Обратите внимание на бетонный раствор. Лучше всего в этом вопросе ориентироваться на ГОСТ. Если вы живете в местности с суровым климатом, то купите автодорожный бетон. Используйте марку не ниже М200, тогда отмостка будет служить очень долго.

Есть еще одна технология возведения отмостки. Асфальтобетонная площадка имеет твердый верхний слой, который образуется при застывании минеральных наполнителей. Эта технология строительства наиболее выгодна, если рассматривать бюджет, ведь асфальтобетонная отмостка доступна многим.

Особенности возведения мягкой отмостки

Мягкой называют ту отмостку, которая не имеет твердого верхнего слоя. Магазины предлагают потребителям большой выбор современных материалов. Если вы не желаете тратить времени на устройство бетонной отмостки, то можете остановиться на мембранных материалах. Их можно монтировать в любом климате, погодные условия не оказывают влияния на процесс укладки. Срок службы мембраны более 60 лет.

Их можно монтировать в любом климате, погодные условия не оказывают влияния на процесс укладки. Срок службы мембраны более 60 лет.

Отмостка будет состоять из нескольких слоев, профилированная мембрана заменит гидроизоляционный материал. С ней очень легко работать, мембрана не разлагается в почве, она не трескается. Используя ее в строительстве отмостки, вы получите возможность реализовать самый смелый проект.

Выберите наиболее подходящее финишное покрытие для отмостки, учитывая тенденции ландшафтного дизайна. Это может быть растительный субстрат или гравий. Устройство отмостки из тротуарной плитки понравится многим владельцам загородных домов. Вы можете сделать ландшафтный проект индивидуальным, выложив отмостку из брусчатки.

Отмостка из бетона привычна многим, но чаще всего в новых домах используется другая технология. Мягкая отмостка позволит сэкономить, ведь строительство обойдется намного дешевле, если вы выберете эту технологию.

Для частного домостроения важно сделать ландшафтный дизайн уникальным. Мягкая отмостка даст вам эту возможность, например, вы можете использовать отмостку в качестве пешеходной дорожки. Можно сделать на ее месте озеленение или выбрать любой другой вариант.

Мягкая отмостка даст вам эту возможность, например, вы можете использовать отмостку в качестве пешеходной дорожки. Можно сделать на ее месте озеленение или выбрать любой другой вариант.

Теперь вы знаете, для чего нужна отмостка и какие преимущества у этой технологии строительства.

Сроки службы любого строения напрямую зависят не только от качества самой постройки, но и от прочности фундамента. Именно на эту часть здания приходится основная нагрузка на протяжении всего периода эксплуатации.

Известно, что такие внешние факторы окружающей среды как вода и заморозки оказывают негативное воздействие на фундамент и приводят к его постепенному разрушению. Для того, чтобы минимизировать воздействие окружающей среды и максимально защитить фундамент гаража, создаётся специальная отмостка.

В этой статье мы расскажем, как сделать отмостку гаража и какие виды отмостки существуют.

Очень часто гаражи строят с подвальными помещениями, которые используют для хранения сезонной резины, запасных частей или продуктов питания. В этом случае создание отмостки является обязательным требованием при проектировании и постройке гаража.

В этом случае создание отмостки является обязательным требованием при проектировании и постройке гаража.

К сведению. Даже если вы купили или построили гаражное помещение без отмостки, её можно сделать в любой момент самостоятельно и без привлечения сторонних специалистов.

Устройство и особенности отмостки для гаража

Отмостка – это специальный защитный пояс по всему периметру фундамента, защищающий его от воздействия морозов и влаги, однако, очень многие предпочитают экономить средства и время, пренебрегая этим. В качестве материала для отмостки обычно используется бетон, который заливается монолитным слоем, как показано на фото ниже, и не должен иметь никаких швов или трещин.

Если осуществляется с нуля, то создание защитного пояса необходимо стразу после возведения стен.

Обычно отмостка состоит из двух основных слоёв:

- Утепляющий слой , который укладывается по периметру фундамента и служит основой для финишного водонепроницаемого слоя.

- Финишный слой – это самый верхний слой защитного пояса, который обычно делается из бетона и составляет единое целое с фундаментной частью гаража. Для декорации отмостки можно использовать камни, кирпичи, тротуарную плитку и даже асфальтное покрытие.

К сведению. При создании такого защитного пояса для фундамента общая цена постройки гаража увеличивается незначительно, но полученный результат гарантирует целостность и нормальное функционирование фундамента долгие годы.

Основные виды отмостки

В зависимости от месторасположения гаража и интенсивности эксплуатации окружающей территории, необходимо выбрать нужный вид отмостки.

- Твердая отмостка у гаража изготавливается из бетона, который заливается по периметру гаража. Это самый быстрый и относительно не дорогой вид, который используется в том случае, если вокруг гаража практически никто не ходит и это пространство никак не используется. У такого варианта есть один существенный недостаток.

Она постоянно находится вод воздействием влаги, солнца и перепадов температуры, что приводит к растрескиванию бетона и каждые несколько лет её приходится ремонтировать.

Она постоянно находится вод воздействием влаги, солнца и перепадов температуры, что приводит к растрескиванию бетона и каждые несколько лет её приходится ремонтировать. - Мягкая отмостка для гаража потребует больших временных и финансовых затрат. В этом случае поверх бетонного слоя укладывают цементно-песчаную смесь и декорируют её тротуарной плиткой, камнями или кирпичами. Этот вид подходит в тех случаях, когда пространство у гаража используется для прохода людей, а также его необходимо гармонично вписать в общий дизайн ландшафта.

После того, как был выбран вид отмостки, можно приступать к процессу создания защитного пояса.

Создание отмостки твердого типа

Далее мы опишем пошаговый процесс создания защитного пояса, который может быть использован вами как инструкция для самостоятельной работы. Нам потребуется речной песок, щебёнка мелкой или средней фракции, цемент марки М-300 или выше.

Процесс создания выглядит следующим образом:

- Первым делом необходимо произвести выемку грунта по периметру гаража на глубину 40 см и с шириной от 60 до 100 см от стенки фундамента (см.

), после чего основание тщательно утрамбовывается. Рекомендуется обильно полить грунт раствором специального гербицида, который уничтожит корневую систему растений и предотвратит прорастание под отмосткой.

), после чего основание тщательно утрамбовывается. Рекомендуется обильно полить грунт раствором специального гербицида, который уничтожит корневую систему растений и предотвратит прорастание под отмосткой. - Затем на дно канавы укладывают слой речного песка с толщиной 10-15 см и так же тщательно утрамбовывают.

- Следующим слоем укладывается щебёнка толщиной 10 см и утрамбовывается максимально плотно. После чего устанавливается опалубка и укладывается арматура в виде сетки, как показано на рисунке ниже.

Важно. Как видно на фото, поперёк отмостки устанавливают деревянные доски, которые будут разделять заливаемое бетоном пространство на секции. Эти доски перед укладкой пропитывают антисептиками и желательно покрыть битумной мастикой. Они служат амортизаторами для бетона во время расширения или усадки при воздействии перепадов температур и предотвращают растрескивание.

- Последним шагом производится заливка бетона, но перед этим фундаментная часть строения очищается от мусора и грунтуется для лучшего сцепления с бетонной отмосткой.

После того, как отмостка своими руками гаража создана, её накрывают мешковиной на 3-5 дней. При этом мешковину нужно периодически смачивать для обеспечения равномерного застывания раствора.

После застывания можно дополнительно оштукатурить бетонное основание, только в штукатурный раствор добавить специальный полимерный пластификатор. Этот слой закроет установленные доски и полностью предотвратит растрескивание.

Потому что именно на него приходятся значительные нагрузки. Обильные дожди, таяния снегов, заморозки все это воздействует на фундамент, из-за чего появляются трещины, здание рушится и оседает. Для того чтобы предотвратить эти негативные последствия внешних факторов и сооружается отмостка.

Гараж такое же строение, как и любое другое здание. Гараж тоже имеет фундамент, основная функция которого есть опора.

Кроме того, как и в каждом здании в гараже есть подвальные и технические помещения. Существует вероятность их разрушений под воздействием факторов окружающей среды. Поэтому отмостка перед гаражом так же необходима, как и перед жилым домом.

Поэтому отмостка перед гаражом так же необходима, как и перед жилым домом.

Особенности и состав отмостки

Многие владельцы гаражей стараются сэкономить на этом элементе строительства. Отмостка вокруг гаража является защитой для его фундамента. Создание отмостки – это процесс создания беспрерывной полосы по всему периметру гаража. Материал для отмостки нужно выбирать качественный и подходящий по внешнему виду к остальным покрытиям, чтобы отмостка смотрелась гармонично.

Самый оптимальный вариант – это устройство бетонной отмостки. Она должна быть : без швов, стыков и щелей. Рекомендуется заарменировать отмостку и зажелезнить бетон.

Отмостка устанавливается по окончании процесса облицовки цоколя и стен. Отмостка вокруг гаража состоит из двух слоев:

- Подстилающий слой – плотное ровное основание для будущего покрытия.

- И само покрытие – водонепроницаемый слой. Материалом для покрытия может послужить булыжник, бетон, асфальт, тротуарные плиты. Если делается отмостка гаража своими руками, то выгоднее всего использовать бетон.

Правила устройства отмостки гаража

Создание защиты фундамента дома – это основа любого строения. Устройства отмостки гаража это не очень затратный процесс, который можно реализовать самостоятельно.

Итак, что такое отмостка гаража своими руками и как ее сделать? Рассмотрим этот процесс пошагово:

- Первым делом необходимо произвести выемку грунта по всему периметру гаража, глубина выемки должна быть 15-20 см. Днище канавы поливают специальным раствором – гербецидом, который уничтожает корни растений. Делается это для того, чтобы предотвратить дальнейшее возможное прорастание корней сорняков, деревьев, кустов.

- Второй этап – выполнение непосредственно самой отмостки. В приготовленную траншею укладывают и утрамбовывают слой песка, толщиной приблизительно 10 см (можно больше).

- Следующий слой – щебень. Ширина слоя щебня тоже должна составлять примерно 10 см.

- Поперек отмостки ставятся на ребра деревянные рейки и обмазываются битумом.

При этом отмостка перед гаражом, требует обязательного небольшого уклона, для того, чтобы обеспечить слив воды от гаража.

- Далее – укладка бетона. В этом процессе рейки служат своеобразными разделителями сплошного бетонного покрытия на участки. И они же предохраняют отмостку от трещин.

- Заключительный этап – железнение, то есть присыпание сухим цементом. Когда все этапы завершены, готовую отмостку покрывают влажной мешковиной и выдерживают от 2 до 7 дней, чтобы бетон лучше застыл и стал крепким. При этом мешковину нужно периодически смачивать.

Виды отмостки

Перед гаражом бывает двух видом: «мягкая» и «жесткая».

Как сделать жесткую отмостку?

Бетонирование – это самый простой и быстрый способ установки отмостки. Основное достоинство этого способа – экономия времени. Но есть и недостатки.

Постоянные перепады температуры отражаются на «жесткой» отмостке трещинами, в нее попадает вода и это не может не сказаться на качестве фундамента.

Поэтому отмостку такого вида придётся ремонтировать каждый сезон.

«Мягка» отмостка является более морозоустойчивой и не так подвержена влиянию внешних природных фактором, поэтому не требует постоянного ремонта.

Если гараж построен или строится, например, на загородном участке, где есть другие строения и жилые дома, то, конечно, нужно учесть это при заливке отмостки.

Она должна вписываться в общий ландшафт и гармонировать с другими строениями и покрытиями, чтобы территория выглядела благоустроенно и завершенно.

Как видим, при создании отмостки перед гаражом нужно учесть множество нюансов: выбор материала, время года, способ устройства отмостки и другое. Все это зависит от желания и бюджета владельца гаража.

Еще по этой теме на нашем сайте:

Обязательным и очень важным атрибутом каждого дома является отмостка. Обустройство отмостки вокруг дома – достаточно сложный процесс, поэтому необходимо знать его этапы и устройство самой...

Отмостка вокруг дома бывает мягкой и жесткой. В каждом отдельном случае, специалистом подбирается тот вид отмостки, который необходим для защиты фундамента и с учетом требований…

Главным элементом обустройства является отмостка вокруг колодца. Она не позволит талому снегу и поверхностным водам попасть в шахту, а также обеспечит удобный подход к сооружению….

Отмостка – это тротуарная полоса, которая примыкает к фундаменту здания по всему периметру. Зачем нужна отмостка? Она сохраняет фундамент и рядом расположенный грунт в сухости,…

Внедрение технологий дорожного покрытия | FHWA

Инновационные подходы к строительству и обслуживанию дорожных покрытий могут сэкономить деньги и повысить производительность. FHWA способствует их использованию по всей стране.

WisDOT

Департамент транспорта штата Висконсин строит экспериментальные участки шоссе 21 штата недалеко от Неседа, штат Висконсин, в рамках демонстрационного проекта по оценке характеристик асфальтовых покрытий с повышенной плотностью уплотнения. Здесь транспортное средство для перегрузки материалов помогает перемещать асфальтобетонную смесь от грузовика к асфальтоукладчику при постоянной температуре.

Здесь транспортное средство для перегрузки материалов помогает перемещать асфальтобетонную смесь от грузовика к асфальтоукладчику при постоянной температуре.

Сегодняшние пользователи автомагистралей ожидают качественного путешествия по безопасным и ухоженным дорогам с минимально возможными задержками. Федеральное управление автомобильных дорог играет ведущую роль в обеспечении развертывания и внедрения инновационных технологий, которые могут повысить безопасность и производительность транспортной системы, на дорогах страны.

Одним из направлений деятельности FHWA является программа ускоренного внедрения и развертывания технологий дорожного покрытия (AID-PT). Конгресс учредил программу в 2012 году в соответствии с Законом о движении вперед к прогрессу в 21 веке (MAP-21). Цель состоит в том, чтобы задокументировать, продемонстрировать и внедрить инновационные технологии дорожного покрытия, включая их применение, производительность и преимущества. В 2015 году Конгресс продолжил программу AID-PT в Законе об исправлении наземного транспорта Америки (FAST) с финансированием до 2020 финансового года.

Центральное место в программе AID-PT занимают различные мероприятия по передаче технологий и информационно-разъяснительной работе, которые доносят информацию, опыт и методы до транспортного сообщества посредством содержательных и рентабельных стратегий, начиная от обзоров объектов, демонстраций и вебинаров и заканчивая руководящими документами. Транспортные агентства внедрили ряд технологий в таких областях, как бетонные покрытия, долговечность асфальтового покрытия и устойчивость.

Текущие инициативы

В своем годовом отчете AID-PT за 2016–2017 годы FHWA освещает тематические исследования, в которых обсуждаются ожидаемые долгосрочные улучшения в плане экономии средств, сроков реализации проекта, устранения заторов, повышения безопасности и производительности дорожного покрытия благодаря программе.В частности, FHWA принимает участие в различных мероприятиях по улучшению материалов для дорожного покрытия и предоставляет рекомендации, помогающие дорожным службам более эффективно проектировать и строить как асфальтовые, так и бетонные покрытия.

Примеры текущих инициатив включают следующее:

- Поощрение внедрения методологии, описанной в Механическо-эмпирическом руководстве по проектированию дорожного покрытия , опубликованном Американской ассоциацией государственных служащих автомобильных дорог и транспорта.Четырнадцать дорожных ведомств внедрили порядок асфальтирования покрытий, еще 31 планируют внедрить. Что касается бетонных покрытий, то 13 агентств внедрили, и еще 32 планируют это сделать.

- Расширение использования и применения переработанного бетонного заполнителя в новых и реконструированных покрытиях и использование шинной резины в асфальтовых покрытиях. Эти методы не только позволяют сэкономить на затратах, но и поддерживают общее внимание к устойчивости и уменьшают воздействие дорожных покрытий на окружающую среду.

- Улучшение процессов строительства асфальтовых покрытий, в частности, использование более эффективных методов уплотнения, обеспечивающих более длительный срок службы покрытий при незначительных дополнительных затратах или вообще без них.

- Продвижение и продвижение подходов к разработке асфальтобетонных и бетонных смесей для дорожных покрытий, ориентированных на повышение производительности и долговечность.

При активной поддержке заинтересованных сторон программа AID-PT обеспечивает ряд преимуществ: от более коротких сроков реализации проектов и уменьшения заторов до экономии средств и снижения числа смертельных случаев на дорогах.

Усиление позиций

FHWA выделяет бетонные покрытия в своем отчете AID-PT из-за их растущей популярности как устойчивого и экономичного решения для обслуживания и сохранения дорожных покрытий. Использование бетонного покрытия для восстановления существующего дорожного покрытия дает такие преимущества, как продление срока службы, увеличение несущей способности конструкции, сокращение затрат на техническое обслуживание и снижение затрат в течение жизненного цикла.

| Образец результатов программы AID-PT |

Программа AID-PT оказывает значительное влияние на правила дорожного движения:

|

Программа

FHWA по применению бетонных покрытий в полевых условиях, администрируемая Национальным центром технологии бетонных покрытий (CP Tech Center) в Университете штата Айова, отвечает на вопросы, часто возникающие в отношении этой технологии, в том числе когда и где использовать бетонные покрытия, а также соображения по проектированию и строительству.

«Целью программы является оказание технической помощи агентствам в общем процессе укладки бетона, от выбора проектов-кандидатов до проектирования и строительства самого проекта», — говорит Дейл Харрингтон, инженер-строитель Snyder and Associates, фирма, которая курирует программу CP Tech Center.

Другими словами, цель состоит в том, чтобы повысить осведомленность и знания среди государственных департаментов транспорта и местных агентств, подрядчиков и инженеров-консультантов о том, как успешно наносить бетонные покрытия.

Дейл Харрингтон, Технический центр CP

В рамках программы полевых работ по бетонному покрытию были организованы семинары, техническая поддержка и посещения объектов в этих местах по всей территории Соединенных Штатов.

Типы накладок

Бригады могут наносить как связанные, так и несвязанные бетонные верхние слои поверх существующих асфальтовых, композитных и бетонных покрытий. Если существующее дорожное покрытие находится в хорошем структурном состоянии, склеенные бетонные верхние слои могут устранить поверхностные повреждения или повысить прочность конструкции. Этот подход требует, чтобы бригады предпринимали определенные шаги для приклеивания нового верхнего слоя к существующему дорожному покрытию, чтобы оно вело себя как единая конструкция.

Если существующее дорожное покрытие находится в хорошем структурном состоянии, склеенные бетонные верхние слои могут устранить поверхностные повреждения или повысить прочность конструкции. Этот подход требует, чтобы бригады предпринимали определенные шаги для приклеивания нового верхнего слоя к существующему дорожному покрытию, чтобы оно вело себя как единая конструкция.

Если существующее дорожное покрытие изношено от умеренного до сильного, можно использовать несвязанные бетонные покрытия для восстановления несущей способности конструкции. Новый верхний слой отделяется от существующего покрытия, чтобы гарантировать, что повреждения нижележащего покрытия не повлияют на характеристики нового верхнего слоя.

Дейл Харрингтон, CP Tech Center

Пик использования бетонных перекрытий пришелся на 2009 г., и этот показатель продолжает расти гораздо более высокими темпами, чем в предыдущее десятилетие.

Просмотр результатов

Участники программы по применению бетонных накладок в полевых условиях получают знания о накладных решениях из первых рук, что позволяет их агентствам получать как технические, так и финансовые дивиденды.

«В рамках Программы технической помощи по бетонному покрытию был рассмотрен проект строительства 17-мильного [27-километрового] шоссе I–85 в Северной Каролине», — говорит Кларк Моррисон, инженер-конструктор дорожного покрытия из Департамента транспорта Северной Каролины (NCDOT).

Существующее дорожное покрытие представляло собой 50-летний бетонный шов с многочисленными асфальтовыми вставками. NCDOT выбрал несвязанный бетонный верхний слой. Группа технического центра CP посетила объект и провела семинар с инженерами NCDOT. По итогам семинара были выработаны две рекомендации: (1) оставить большую часть существующих асфальтовых заплат на месте и (2) использовать дренажную ткань вместо водопроницаемого асфальтового дренажного слоя, что привело к значительной экономии как затрат на строительство, так и времени.По оценкам Моррисона, экономия затрат только на капитальном ремонте составила не менее 3,25 миллиона долларов.

Виктор (Ли) Галливан, Gallivan Consulting Inc.

Департамент транспорта Пенсильвании использовал эти три катка с вибрационными стальными колесами, работающие в эшелонированном порядке, чтобы помочь достичь целей повышенной плотности на своих демонстрационных испытательных участках.

Использование бетонных покрытий растет и в других дорожных агентствах, по словам Харрингтона из CP Tech Center.«За последние несколько лет мы наблюдаем значительный рост использования бетонных покрытий, — говорит он. «С сентября 2013 г. по сентябрь 2016 г. 11 DOT различных штатов, которые прошли обучение по укладке бетонных покрытий, построили более 115 проектов укладки бетонных покрытий, что составляет более 750 миллионов долларов строительных затрат».

По мере того, как все больше агентств получают практические знания о бетонных покрытиях и опыт работы с этой технологией, официальные лица FHWA ожидают, что ее использование в качестве альтернативы для сохранения и восстановления дорожного покрытия будет расти.

Доступен ряд ресурсов, которые помогут дорожным службам оценить и применить бетонные покрытия. Руководства, технические описания, документация по конкретным случаям и обучение — это лишь некоторые из доступных ресурсов, которые охватывают все аспекты бетонных покрытий — от выбора до проектирования и строительства — и для целого ряда применений, включая автомагистрали, городские улицы и парковки. .

Для получения дополнительной информации посетите сайт www.cptechcenter.org/research/research-initiatives/overlays.

Повышенная плотность, повышенная износостойкость

В ежегодном отчете AID-PT FHWA также подчеркивается важность плотности асфальта на более чем 9,6 миллиона миль полос движения (15,4 миллиона километров), которые составляют сеть автомобильных дорог США — одно из крупнейших активов страны. Поддержание системы в рабочем состоянии обходится дорого. В своем отчете Конгрессу 2015 г. «Состояние автомобильных дорог, мостов и общественного транспорта страны: условия и эффективность » (FHWA-PL-17-001) FHWA оценивает среднегодовые инвестиции, необходимые в период с 2013 по 2032 г. для поддержания состояния и производительность системы автомобильных дорог страны в целом составляет 89 долларов.9 миллиардов.

для поддержания состояния и производительность системы автомобильных дорог страны в целом составляет 89 долларов.9 миллиардов.

Любые улучшения в работе конструкций дорожного покрытия помогли бы уменьшить величину требуемых ежегодных инвестиций. Одним из простых, прямолинейных и относительно недорогих способов улучшения характеристик асфальтовых покрытий является достижение более высоких уровней плотности во время строительства. Более высокие уровни плотности асфальта повышают износостойкость дорожного покрытия, продлевают срок его службы и отсрочивают будущие работы по восстановлению и реконструкции.

Источник: ФХВА.

Апелляция об объединении

За прошедшие годы инновации и усовершенствования в оборудовании, методах и технологиях повысили эксплуатационные характеристики дорожного покрытия и снизили затраты. Сегодня инженеры знают, что сочетание контролируемого уплотнения с более высокой плотностью дорожного покрытия на месте может оказать существенное влияние на характеристики асфальтового покрытия.

Исследования показали, что увеличение плотности и уменьшение содержания воздушных пор в асфальтовых покрытиях приводит к снижению водопроницаемости, повышению устойчивости к растрескиванию и колееобразованию под нагрузкой и, в конечном счете, к увеличению срока службы покрытия.Например, одно исследование, проведенное исследователями из Национального центра асфальтовых технологий в Обернском университете, показало, что увеличение уплотнения, приводящее к уменьшению содержания воздушных пустот на 1 %, может обеспечить увеличение усталостной долговечности на 8–44 %. От 7 до 66 процентов увеличения эффективности гона, как на основе лабораторных, так и полевых данных.

Сравнение предполагаемой стоимости жизненного цикла верхнего слоя асфальтобетонного покрытия, построенного с плотностью 92 процента от максимальной теоретической, с аналогичным верхним слоем, построенным с плотностью 93 процента, показывает потенциальную экономию, которая стала возможной за счет увеличения минимальной требуемой плотности на месте всего на 1 процент. Используя консервативное 10-процентное увеличение срока службы, в спонсируемом FHWA отчете Улучшенное уплотнение для повышения долговечности и продления срока службы дорожного покрытия: литературный обзор (отчет NCAT № 16-02) указывается экономия затрат в чистой приведенной стоимости 88 000 долларов на проект мощения стоимостью 1 миллион долларов.

Используя консервативное 10-процентное увеличение срока службы, в спонсируемом FHWA отчете Улучшенное уплотнение для повышения долговечности и продления срока службы дорожного покрытия: литературный обзор (отчет NCAT № 16-02) указывается экономия затрат в чистой приведенной стоимости 88 000 долларов на проект мощения стоимостью 1 миллион долларов.

MnDOT

Министерство транспорта Миннесоты использовало показанные здесь роликовые катки, оснащенные интеллектуальными приборами уплотнения, для контроля уплотнения тестовых участков.

Подрядчики могут добиться более высокой плотности за счет повышенного уплотнения, но чрезмерное уплотнение может повредить дорожное покрытие. К счастью, недавние усовершенствования, такие как технологии теплой асфальтобетонной смеси (которые улучшают удобоукладываемость смеси), интеллектуальное уплотнение, высокотехнологичные асфальтоукладчики и процессы контроля качества, позволили достичь более высокой плотности на месте, избегая этого риска. И, в отличие от других методов достижения улучшенных характеристик дорожного покрытия, которые требуют более дорогих материалов или методов строительства, дополнительная плотность дорожного покрытия на месте не приводит к значительному увеличению стоимости для достижения существенного улучшения характеристик.

И, в отличие от других методов достижения улучшенных характеристик дорожного покрытия, которые требуют более дорогих материалов или методов строительства, дополнительная плотность дорожного покрытия на месте не приводит к значительному увеличению стоимости для достижения существенного улучшения характеристик.

FHWA запускает демонстрационный проект

В 2016 году, признав важность плотности на месте для строительства экономичных и долговечных асфальтовых покрытий, FHWA инициировала демонстрационный проект под названием «Повышение долговечности за счет увеличения плотности покрытия на месте». Цель состояла в том, чтобы продемонстрировать, что плотность на месте, необходимая для улучшения характеристик асфальтового покрытия, может быть достигнута без значительного увеличения затрат на строительство.В процессе подачи заявок FHWA выбрало 10 штатов для строительства тестовых участков и участия в демонстрации.

На каждом демонстрационном участке бригады построили одну стандартную секцию в качестве контрольной и одну или две опытные секции повышенной плотности. Каждое государство также построило дополнительные испытательные участки с альтернативными подходами к повышению плотности дорожного покрытия. Эти альтернативы включали в себя ряд недавних технологических усовершенствований, таких как теплый асфальт, интеллектуальное уплотнение, измерители плотности прокатки и инфракрасное изображение.Другие испытанные альтернативы включали более традиционные изменения в практике, такие как дополнительные катки, транспортные средства для транспортировки материалов и улучшения в составе асфальтобетонных смесей, выборе материалов и планах обеспечения качества.

Каждое государство также построило дополнительные испытательные участки с альтернативными подходами к повышению плотности дорожного покрытия. Эти альтернативы включали в себя ряд недавних технологических усовершенствований, таких как теплый асфальт, интеллектуальное уплотнение, измерители плотности прокатки и инфракрасное изображение.Другие испытанные альтернативы включали более традиционные изменения в практике, такие как дополнительные катки, транспортные средства для транспортировки материалов и улучшения в составе асфальтобетонных смесей, выборе материалов и планах обеспечения качества.

Судя по всему, демонстрационный проект удался. Ключевой вывод заключался в том, что бригады могли эффективно повысить плотность на месте: 8 из 10 штатов добились увеличения плотности по крайней мере на 1 процент в своих проектах.

Источник: FHWA/APTech.

Найденные методы достижения повышенной плотности подразделяются на пять основных категорий, которые могут служить контрольным списком для изучения дорожными службами:

- Улучшите спецификации, чтобы либо включить стимулы, либо увеличить существующие стимулы для подрядчиков для достижения более высокой плотности на месте.

- Скорректируйте состав смеси, чтобы получить немного более высокое содержание асфальта.

- Стремитесь к большей согласованности температуры смеси, скорости асфальтоукладчика и рисунка расположения катков.

- Следуйте передовым методам строительства.

- Используйте новые технологии, такие как теплый асфальт, инфракрасное изображение, измерители плотности прокатки и интеллектуальное уплотнение.

Семинары по передовому опыту

Ключом к успеху демонстрационных проектов стало партнерство, которое FHWA установило с промышленностью, а также с государственными дорожными агентствами и подрядчиками в государствах-участниках. Национальный центр технологии асфальтобетона и Асфальтовый институт организовали семинары, помощь в проектировании смесей и совещаниях перед началом строительства, мониторинг строительства и поддержку документации.Основная цель семинаров заключалась в том, чтобы представить передовой опыт уплотнения дорожного покрытия, не прибегая к использованию дополнительного уплотняющего оборудования или более дорогостоящих технологий уплотнения.

Отзывы государств-участников об однодневном семинаре были настолько положительными, что позднее семинар был проведен еще в 18 государствах. В общей сложности более 1400 участников из федеральных и государственных транспортных агентств и отраслевых организаций прошли обучение.

«Финансирование и семинар, предоставленные FHWA, сыграли важную роль в [Департаменте транспорта штата Висконсин (WisDOT)] приоритизации демонстрационного проекта повышенной плотности», — говорит Барри Пей, главный инженер по материалам в WisDOT, один из участников демонстрационного проекта FHWA. «Информация, полученная из этой демонстрации, позволила WisDOT обновить наши спецификации плотности для строительного сезона 2017 года, на год или два раньше, чем мы планировали изначально. Увеличение плотности на 1–1,5 процента приведет к увеличению срока службы дорожного покрытия на 10 или более процентов.Возврат от поощрения FHWA в размере 50 000 долларов и семинара будет отличным для Висконсина».

Для получения дополнительной информации о результатах демонстрационных проектов посетите сайт http://eng. auburn.edu/research/centers/ncat/files/technical-reports/rep17-05.pdf.

auburn.edu/research/centers/ncat/files/technical-reports/rep17-05.pdf.

К устойчивым тротуарам

Еще одним важным моментом в годовом отчете AID-PT является Программа устойчивого дорожного покрытия FHWA. Эта программа поддерживает дорожные агентства, поскольку они работают для достижения экологических, социальных и экономических целей.Программа направлена на расширение знаний и практики проектирования, строительства и обслуживания более устойчивых дорожных покрытий посредством взаимодействия с заинтересованными сторонами, обучения и разработки руководств и инструментов.

Программа определяет устойчивое дорожное покрытие как покрытие, соответствующее местоположению и климату, по возможности с использованием местных материалов и отвечающее целям агентства по дизайну и характеристикам. С помощью технической рабочей группы Программа устойчивого дорожного покрытия FHWA претворяет знания в жизнь.Вот подробнее некоторые из основных мероприятий программы.

Привлечение заинтересованных сторон

В основе программы лежит Техническая рабочая группа по экологичным покрытиям. Рабочая группа, состоящая из 20 членов, представляющих федеральные, государственные и местные транспортные агентства, а также партнеров из отрасли и научных кругов, и более 300 «друзей», вносит общий технический вклад в программу и помогает повышать осведомленность специалистов по дорожному покрытию о проблемах устойчивого развития.

Группа собирается два раза в год для обмена информацией посредством технических презентаций, обзоров технической документации, а также дискуссий в группах и за круглым столом. На недавних встречах были затронуты такие темы, как оценка жизненного цикла дорожного покрытия и взаимодействие дорожного покрытия с транспортным средством.

По словам Лейфа Уотне, исполнительного вице-президента Американской ассоциации производителей бетонных покрытий и члена рабочей группы, «Программа экологически безопасных покрытий оказалась чрезвычайно плодотворной, объединив заинтересованные стороны и ведя содержательный диалог по всем вопросам, связанным с устойчивостью покрытий.

Определение игрового поля

Чтобы предоставить передовой опыт и практические рекомендации, FHWA выпустила множество справочных материалов и возможностей для обучения. Отличительным результатом программы является «На пути к устойчивым системам дорожного покрытия: справочный документ » (FHWA-HIF-15-002). В документе представлен обзор ключевых концепций и рекомендации о том, как сделать укладку более экологичной. Например, он побуждает агентства учитывать весь жизненный цикл, от добычи материалов и их транспортировки на площадку до этапов проектирования, строительства, использования и окончания срока службы дорожного покрытия.Он также советует агентствам признать, что не существует универсального подхода к устойчивости дорожного покрытия; найти компромисс между экономическими, экологическими и социальными факторами; и стремиться к повышению устойчивости от проекта к проекту в долгосрочной перспективе.

Программа «Устойчивые тротуары» также разработала основу для оценки воздействия систем дорожного покрытия на окружающую среду в течение всего жизненного цикла. Жизненный цикл дорожного покрытия Схема оценки (FHWA-HIF-16-014) является важным первым шагом в реализации и принятии принципов оценки жизненного цикла.Дорожные агентства и специалисты по дорожным покрытиям и материалам используют этот документ, чтобы помочь в разработке инструментов оценки жизненного цикла.

Жизненный цикл дорожного покрытия Схема оценки (FHWA-HIF-16-014) является важным первым шагом в реализации и принятии принципов оценки жизненного цикла.Дорожные агентства и специалисты по дорожным покрытиям и материалам используют этот документ, чтобы помочь в разработке инструментов оценки жизненного цикла.

Например, Амлан Мукерджи, доктор философии, адъюнкт-профессор гражданской и экологической инженерии в Мичиганском технологическом университете, использовал этот документ для подготовки правила категории продукта и экологической декларации продукта для производства асфальтобетонного покрытия. «Система оценки жизненного цикла определяет все взаимосвязанные компоненты, имеющие отношение к проектированию, строительству и обслуживанию дорожных покрытий», — говорит Мукерджи.«При проведении оценки жизненного цикла асфальтобетонных смесей система использовалась для учета всех факторов, относящихся к асфальтовым покрытиям. Это гарантирует, что декларации об экологических продуктах асфальта могут быть легко интегрированы с другими компонентами оценки жизненного цикла дорожного покрытия и, в конечном счете, позволяют агентствам использовать их для целей проектирования дорожного покрытия и принятия решений по строительству».

Дорожная карта будущего

FHWA недавно разработало стратегическую «дорожную карту» Программы устойчивого дорожного покрытия (FHWA-HIF-17-029) , в которой указаны конкретные направления на 2015–2020 годы.Дорожная карта выделяет темы и результаты , которые могут оказать существенное влияние на , продвигая соображения устойчивого развития в сообществе дорожных покрытий. Содержание организовано по четырем широким целевым областям, каждая из которых включает процессы и действия, которые продвигают состояние практики к устойчивости. Для получения дополнительной информации посетите www.fhwa.dot.gov/pavement/sustainability/hif17029.pdf.

APTech

Двухслойное бетонное покрытие, как показано здесь, использует более высокий процент переработанного или маргинального заполнителя в более толстом нижнем слое, в то же время оставляя более прочный материал для более тонкого поверхностного слоя. Этот метод повышает устойчивость дорожного покрытия без ущерба для его эксплуатационных характеристик.

Этот метод повышает устойчивость дорожного покрытия без ущерба для его эксплуатационных характеристик.

Применение знаний на практике

Внедрение более устойчивых методов дает множество преимуществ не только для окружающей среды, но и для финансовых результатов агентств. Например, при реконструкции платной дороги Мемориала Джейн Аддамс (I–90) платная дорога Иллинойса задокументировала повторное использование почти 1,2 миллиона тонн (1,1 миллиона метрических тонн) переработанных материалов, включая заполнитель, а также асфальт и бетонные покрытия из Сайт проекта.Точно так же Департамент транспорта Иллинойса задокументировал переработку более 2 миллионов тонн (1,8 миллиона метрических тонн) материалов в течение строительного сезона 2015 года. Переработка и повторное использование материалов снижает спрос на первичные материалы и связанные с этим транспортные и энергетические затраты.

Повторное использование материалов также дает значительные экологические преимущества и экономию средств на национальном уровне. Согласно опросу, проведенному FHWA и Национальной ассоциацией асфальтовых покрытий, в течение строительного сезона 2016 года более 76.9 миллионов тонн (69,7 миллиона метрических тонн) восстановленного асфальтового покрытия и почти 1,4 миллиона тонн (1,3 миллиона метрических тонн) переработанной битумной черепицы были использованы для новых покрытий в Соединенных Штатах, что сэкономило налогоплательщикам более 2,1 миллиарда долларов по сравнению с затратами. использование традиционных материалов для мощения. Кроме того, по оценкам Американской ассоциации строителей дорог и транспорта, использование летучей золы — побочного продукта угольных электростанций — в качестве замены цемента в бетонных смесях для дорожного покрытия позволило сэкономить 2 доллара.3 млрд за 5 лет.