Асбестоцементный раствор технические характеристики: Раствор асбоцементный что это? Где применяют? Состав?

асбестовая и асбоцементная штукатурка, как приготовить известковое тесто

Процесс штукатурки стен – это очень важные мероприятия, качество которых зависит от того, насколько точно были соблюдены пропорции приготовления. Сегодня имеется широкий ассортимент уже готовых смесей, который в своем составе уже содержат все необходимые ингредиенты. Но большинство строителей чаще всего готовят раствор своими руками. Кроме того, пропорции и состав используемой смеси зависит от того, на какой поверхности будет вестись обработка и при каких условиях.

Содержание

- 1 Для внутренних стен

- 1.1 Известковый

- 1.2 Известково-гипсовый

- 1.3 Цементно-известковый

- 1.4 Цементный

- 1.5 Глиняный

- 2 Для фасада

- 2.1 Цементный

- 2.2 Известковый

- 2.3 Глиняный

- 3 Для печи

Для внутренних стен

Большое количество различных штукатурных смесей позволило отыскать тот вариант, который максимально подходит для ваших условия климата. Если вы собираетесь производить штукатурку внутри дома, то можно приготовить состав на основе цемента, песка, глины и извести. Рассмотрим способ приготовления и необходимые пропорции. Также читайте, как сделать структурную штукатурку для внутренних работ своими руками.

Если вы собираетесь производить штукатурку внутри дома, то можно приготовить состав на основе цемента, песка, глины и извести. Рассмотрим способ приготовления и необходимые пропорции. Также читайте, как сделать структурную штукатурку для внутренних работ своими руками.

Виды штукатурки для внутренней отделки помещений:

Известковый

Чтобы его получить, вам нужно задействовать в процесс известковое тесто (1 объемную часть) и 1-5 частей песка. Здесь все зависит от жирности получаемого продукта. После этого в тесто помещают песок, воду и все тщательно размешивают. Следите, чтобы никаких комков в составе не было.

Помещать песок нужно порциями и после этого постоянно перемешивать. Раствор будет готов только после того, когда конечный продукт получился нормальной жирности, а консистенция смеси близка к тесту. Готовить такой раствор можно только на один день.

Известково-гипсовый

Для получения такого состава необходимо задействовать гипс, песок и известковую часть. Взять ведро поместить воду, а затеи добавить тонким слоем гипс. После тщательного размешивания вы должны получить гипсовое тесто. Его смешать с известковым тестом и размешивать до того момента, пока не получите требуемой консистенции материал. Процесс приготовления может достигать не более 2 минут. Для дальнейшей обработки может подойти грунтовка СТ 17 или похожий материал.

Взять ведро поместить воду, а затеи добавить тонким слоем гипс. После тщательного размешивания вы должны получить гипсовое тесто. Его смешать с известковым тестом и размешивать до того момента, пока не получите требуемой консистенции материал. Процесс приготовления может достигать не более 2 минут. Для дальнейшей обработки может подойти грунтовка СТ 17 или похожий материал.

Процесс приготовления должен выполняться малыми порциями, так как процесс схватывания у известково-гипсового состава происходит по прошествии 5 минут, а твердение наступает уже через полчаса. Если вы добавили лишнее количество воды, то раствор будет схватываться медленнее, то при этом штукатурка станет рыхлым. Если вода добавлена в недостаточном объеме, то вы получите быстросхватывающий густой состав.

Цементно-известковый

Для получения такого продукта нужно запастись известковым тестом, песком и цементов. Вначале вам нужно приготовить смесь, соединив песок и цемент. После этого начинать вливать известковое тесто, доведенное до густоты молока. Пропорции – цемент: известь: песок = 1:1:10. Здесь можно прочитать, какую штукатурку лучше выбрать: гипсовую или цементную.

Пропорции – цемент: известь: песок = 1:1:10. Здесь можно прочитать, какую штукатурку лучше выбрать: гипсовую или цементную.

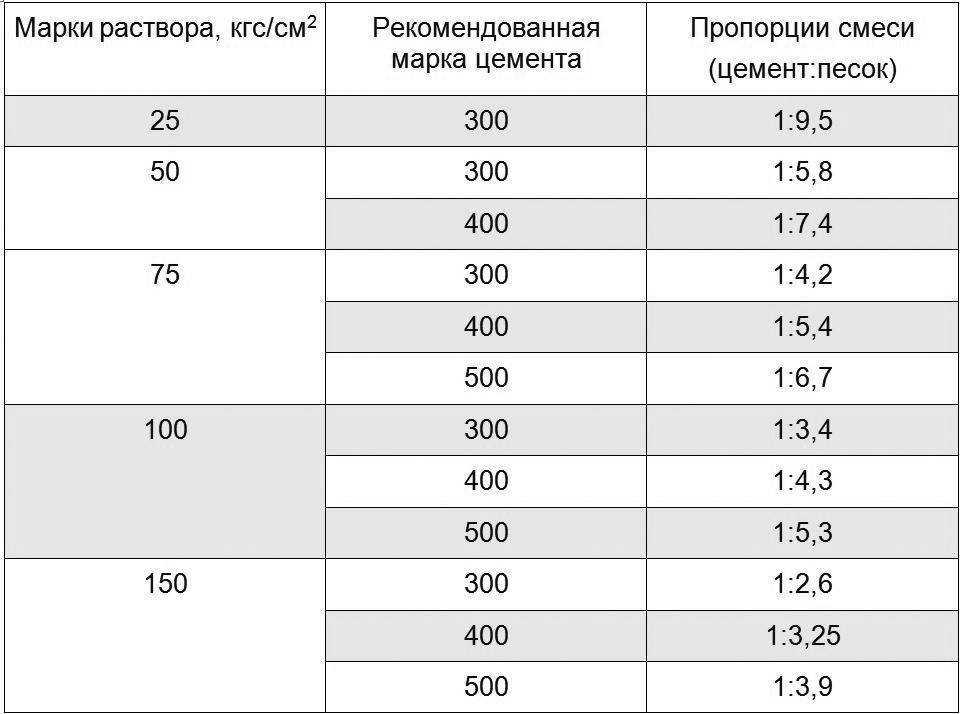

Цементный

Приготовить цементный раствор для штукатурки внутри дома очень сложно. Вам необходимо взять цемент и песок в такой пропорции 1:2 или 1:3. Порция приготовленного раствора должна быть небольшой, так как он в течение 40 минут начинает схватываться. Этот универсальный раствор решает вопрос, чем штукатурить газобетон внутри дома.

Глиняный

Чтобы получить такой раствор, вам понадобиться взять глину – 3 части и песок – 1 часть. Перед этим глину стоит заранее замочить на несколько часов, а уже потом добавить еще воды. Все тщательно размешать, чтобы получить консистенцию сметаны. Добавить песок и довести средство до нужной консистенции. Также читайте, что такое теплоизоляционная штукатурка для внутренних работ.

Для фасада

Если вам необходимо оштукатурить стены внутри, то можно применять все те же составы, то только менять пропорции. По ссылке можно прочитать, что такое теплая штукатурка для наружных работ.

По ссылке можно прочитать, что такое теплая штукатурка для наружных работ.

Цементный

Вначале нужно подготовить песок и тщательно его просеять. Чем чище будет этот материал, тем проще выполнять ремонтные работы. После этого можно приступать к процессу приготовления раствора. Здесь стоит соблюдать такую пропорцию: цемент М400: песок – 1:4. Если будете применять М50, то пропорция уже иная: 1:5.

Представленные пропорции должны быть соблюдены в точности, иначе приготовленный раствор будет непрочным. Вначале вам нужно соединить сухие компоненты, а затем медленно отправлять в емкость воду. В результате вы должны получить раствор, консистенция которого будет напоминать густую сметану. Производить процесс замеса желательно с использованием бетономешалки или строительного миксера. Здесь все зависит от объема строительных работ

Известковый

Бывают ситуации, когда для получения штукатурки вместо цемента используют известь. Сразу необходимо отметить, что на качество готового продукта это абсолютно не скажется. Применять здесь требуется именно гашеную известь. Если такого ингредиента нет, то, используя большую емкость, можно выполнить процесс гашения своими руками.

Применять здесь требуется именно гашеную известь. Если такого ингредиента нет, то, используя большую емкость, можно выполнить процесс гашения своими руками.

Процесс приготовления осуществляется следующим образом:

- Тщательно растереть известь, чтобы в ней отсутствовали комки. Выполнить эту операцию можно в большой таре. На дно можно уложить песок и немного воды. Устранить комки удается в процессе размешивания. Продолжать такую манипуляцию до того момента, как все комки пройдут, а масса станет однородной.

- Когда известковое тесто готово, то можно отправлять к нему песок здесь нужно брать 3 части искомого ингредиента. Также потребуется вода. Ее нужно добавлять до того момента, пока консистенция смеси не будет схожа с густой сметаной.

- Использовать приготовленную смесь необходимо в течение дня, но не более, так как весь состав начинает твердеть, в результате чего становится непригодным для проведения дальнейших работ.

Глиняный

Применять такой раствор необходимо только в комбинации с песком, цементом и небольшим количеством извести. Благодаря такой комбинации вы сможете получить прочную и пригодную для отделки фасада смесь. Можно еще добавить в готовый раствор гипс. Здесь все зависит от того, как результат вы желаете получить в итоге.

Благодаря такой комбинации вы сможете получить прочную и пригодную для отделки фасада смесь. Можно еще добавить в готовый раствор гипс. Здесь все зависит от того, как результат вы желаете получить в итоге.

- Предварительно замочить глину, в результате чего удается устранить жирный глинозем. Время замачивания составляет 2-3 часа. Время от времени добавлять жидкость, так как смесь будет подсыхать под влиянием воздуха. В конечном итоге вы должны получить консистенцию, которая схожа с густой сметаной.

- Если вы хотите получить более прочный раствор, то стоит добавить немного цементы, благодаря ему придадите масса более качественные характеристики.

- Когда все указанные действия были выполнены, то стоит поместить 0,2 части цемента. Производить замешивание по следующему плану: перемешать вяжущие компоненты, а затем малыми частями добавлять песок.

- В случае необходимости в состав можно поместить известь, заменив ею цемент.

На 1 часть глины приходится 0,3 частей гашеной извести, а затем уже добавляется песок. В результате вы должны получить однородную консистенцию, в которой отсутствуют комки.

На 1 часть глины приходится 0,3 частей гашеной извести, а затем уже добавляется песок. В результате вы должны получить однородную консистенцию, в которой отсутствуют комки.

Тут описан расход декоративной штукатурки короед на 1м2. Также смотрите видео как производится штукатурка по пеноплексу снаружи. Здесь можно ознакомиться с ценами на фасадную штукатурку для наружных работ.

Для печи

Если вы хотите выполнить отделочные работы на поверхности печи, то можно воспользоваться несколькими смесями. Чаще всего такой раствор готовится с использованием таких ингредиентов, как:

- гипс;

- натуральная глина разных сортов жирности.

В роли наполнителя может выступать такой компонент:

- известь;

- асбест;

- песок;

- стекловолокно.

Когда вы используете в роли основного сырья гипс, то необходимо готовить смесь с учетом такого соотношения: гипс: стекловолокно: известь: песок 1:0,2:2:1.

Если в качестве основы у вас глина, то пропорция следующая:

- Глина + песок. Пропорция раствора определяется с учетом жирности глины. Готовый состав должен быть вязким, чтобы было удобно оштукатуривать вертикальные поверхности.

- Глина: асбест: песок 1:0,1:2.

- Глина : цемент : песок : асбест 1:1:2:0,1.

- Глина : известь: песок : асбест =1:1:2:0,1.

На видео – пропорции раствора для штукатурки:

Процесс приготовления штукатурки – это очень важные и ответственные мероприятия, ведь очень важно не просто правильно подобрать все компоненты, но и выполнить пропорцию. Только тогда вы сможете получить раствор высокой прочности и длительного срока службы.

Асбестоцемент — Статьи — М350

Асбестоцемент представляет собой затвердевший цементный камень, армированный волокнами асбеста -волокнистого материала природного происхождения. Еще в XIX в. было замечено, что введение асбеста повышает пластичность цементного раствора и позволяет раскатывать его в тонкие листы, которые после затвердевания приобретают высокую прочность при действии растягивающих и ударных нагрузок.

Материалами для изготовления асбестоцемента служат асбест, цемент специального назначения и вода.

Асбест представляет собой горную породу, состоящую из кристаллических минералов нитевидной формы, способных расщепляться на тонкие волокна, вплоть до размеров молекулярного порядка в поперечнике. Волокна асбеста эластичны, теплостойки, проявляют значительную адсорбционную активность, высокую механическую прочность, хорошо смачиваются водой.

Существуют две разновидности асбеста — хризотиловый (серпентиновый) и амфиболовый.

Хризотил-асбест — это волокнистый минерал серпентиновой группы, имеющий преимущественное промышленное применение. Доля его составляет около 95% в мировой добыче асбеста. Наиболее крупные мировые запасы асбеста сосредоточены в России, Африке и Канаде. Химический состав хризотил-асбеста Мд3512О5(ОН)4 (или в оксидной форме ЗМдО-23Ю2-2Н2О) соответствует составу водных силикатов магния. Основу кристаллической структуры асбеста составляют кремнекислородные тетраэдры, в которых атом кремния окружен четырьмя атомами кислорода.

При действии высоких температур асбест не горит, но подвержен необратимым процессам разложения: адсорбционная и структурная вода полностью удаляются из него при 600-770 °С, при 800-820 °С наблюдается переход асбеста в форстерит, при температуре 1550°С асбест плавится.

Распушенный асбест, в зависимости от насыпной массы, имеет низкую теплопроводность — 0,055-0,077 Вт/(м * °С).

Для производства асбестоцементных изделий применяется специальный портландцемент, параметры которого должны обеспечивать технологию производства изделий на конвейерах формования тонколистовых изделий (фильтрационную способность асбестоцементной массы, оптимальные условия ее формовки, раздаточную и отпускную прочность).

Как технологические добавки и специальные материалы используют вещества, улучшающие технологические сырьевых смесей и полуфабрикатов (полиакриламид, ПАВ пластифицирующего действия), а также свойства готовых изделий (красители, эмали).

Различают две основные разновидности асбестоцемента: с рассеянным и связанным расположением волокон.

При рассеянном расположении волокна находятся на таком расстоянии друг от друга, что каждое из них работает независимо. В материале со связанным расположением волокон сцепление между ними в зонах контакта создает условия для совместной работы волокон в материале. Рассеянное армирование может перейти в связанное при увеличении длины волокон или их числа в единице объема. В изделиях может преобладать армирование того или иного вида в зависимости от количества коротковолокнистого или длинноволокнистого асбеста. Такое же изменение вида армирования может произойти при сохранении длины волокна, но уменьшении его количества в единице объема асбестоцемента.

Если же длина и количество волокна не изменяются, то уплотнение материала с плоскостным или сетчатым армированием сближает между собой плоскости расположения волокон, но характер армирования не изменяется.

Если же длина и количество волокна не изменяются, то уплотнение материала с плоскостным или сетчатым армированием сближает между собой плоскости расположения волокон, но характер армирования не изменяется. Продукцией асбестоцементной промышленности являются: волнистые листы; плоские непрессованные и прессованные листы; трубы; электроизоляционные доски; специальные изделия — вентиляционные короба, листы для градирен, детали для гидроизоляционных сводов метрополитена и др.

возведении ограждающих конструкций зданий производственного назначения применяют асбестоцементные панели типа «сэндвич» с минераловатным или пенопластовым утеплителем. Изготавливают также экструзионные погонажные асбестоцементные изделия, многопустотные плиты и панели. Для водопроводных и мелиоративных систем широко применяют напорные, а для наружных канализационных трубопроводов, прокладки кабелей телефонной связи и др. — безнапорные асбестоцементные трубы.

Свойства асбестоцемента формируются в результате активного влияния асбестоцементных волокон на свойства цементного камня.

Предел пропорциональности, т.е. наибольшее напряжение, до которого материал следует закону Гука, для асбестоцемента составляет 2-5 МПа. Предел упругости его составляет 0,3-0,4 от величины разрушающего напряжения. Чистому растяжению в процессе эксплуатации асбестоцемент подвержен только в трубах, работающих под гидравлическим давлением.

Прогиб плоских асбестоцементных листов за счет ползучести при нагрузке, равной 50% от разрушающей, может возрасти в 3 раза по сравнению с прогибом при кратковременном действии нагрузки. С ползучестью связано снижение прочности асбестоцемента. Согласно исследованиям М.Ю. Харита, разрушающая нагрузка изгибаемых листов при ее действии в течение 10 сут. была на 20% меньше, чем при кратковременном действии силы.

Ударные нагрузки возможны при транспортных операциях и в процессе эксплуатации асбестоцементных изделий. Поэтому прочность при ударе является одной из главных механических характеристик асбестоцемента.

Последствия ударных нагрузок более серьезно влияют на асбестоцемент, чем статические нагрузки. Если на материал действует статическая нагрузка, близкая к разрушающей, после снятия ее прочность асбестоцемента изменится незначительно. Но если подвергнуть изделие ударной нагрузке, близкой к разрушающей, то его прочность снизится на 60 — 80%, хотя внешне никаких признаков разрушения может не быть. Это является следствием действия ударных волн на микроструктуру асбестоцемента. Асбестовое волокно может оказаться одновременно в различных фазах ударных волн, что вызывает напряжения растяжения и сжатия по его длине. В результате нарушается сцепление между асбестом и цементным камнем.

Если на материал действует статическая нагрузка, близкая к разрушающей, после снятия ее прочность асбестоцемента изменится незначительно. Но если подвергнуть изделие ударной нагрузке, близкой к разрушающей, то его прочность снизится на 60 — 80%, хотя внешне никаких признаков разрушения может не быть. Это является следствием действия ударных волн на микроструктуру асбестоцемента. Асбестовое волокно может оказаться одновременно в различных фазах ударных волн, что вызывает напряжения растяжения и сжатия по его длине. В результате нарушается сцепление между асбестом и цементным камнем.

Столь сильное влияние ударных нагрузок на прочность асбестоцемента требует принятия специальных мер, исключающих удары при погрузке, перевозке, разгрузке и монтаже изделий (например, использовать специальные контейнеры для транспортировки изделий).

Асбестоцемент деформируется при водонасыщении и сушке. Набухание по толщине асбестоцементных листов 15-суточно-го возраста при погружении их в воду на 10 сут. составляет для непрессованных листов 2,4 мм/м, прессованных со средней плотностью 1,67-1,81 г/см3 — 1,6-2,4мм/м. Усадка в плоскости листа при сушке в течение 6 сут. составляет 2,2-2,4мм/м. Установлено, что волнистые листы имеют влажностные деформации в направлении поперек волн в 1,5-2 раза больше, чем плоские листы такой же ширины.

составляет для непрессованных листов 2,4 мм/м, прессованных со средней плотностью 1,67-1,81 г/см3 — 1,6-2,4мм/м. Усадка в плоскости листа при сушке в течение 6 сут. составляет 2,2-2,4мм/м. Установлено, что волнистые листы имеют влажностные деформации в направлении поперек волн в 1,5-2 раза больше, чем плоские листы такой же ширины.

При одностороннем смачивании асбестоцементных листов они начинают коробиться. Причиной коробления является набухание листа с одной стороны. Эта часть листа удлиняется, в то время как длина сухой части листа остается неизменной. Лист изгибается выпуклостью в сторону смоченной поверхности. Величина коробления листов может достигать по стреле прогиба до 13-21 мм. Коробление листов опасно в асбестоцементных облицовках и конструкциях, особенно если листы закрепляются жестко. Значительное снижение величины коробления (до 40%) дает прессование листов. Снижает коробление применение песчанистого цемента с запаркой в автоклаве, увеличение плотности листов, использование длинноволокнистого асбеста. Однако самым радикальным средством является гидрофобизация листов, снижающая их водопоглощение и тем самым коробление. Для гидрофобизации могут быть использованы кремнийоргани-ческие соединения, мылонафт, стеарино-парафиновые эмульсии.

Однако самым радикальным средством является гидрофобизация листов, снижающая их водопоглощение и тем самым коробление. Для гидрофобизации могут быть использованы кремнийоргани-ческие соединения, мылонафт, стеарино-парафиновые эмульсии.

Удельная теплоемкость асбестоцемента мало меняется от величины соотношения между асбестом и цементом и в среднем составляет 0,938х 103Дж/кг°С. Теплопроводность асбестоцемента существенно зависит от содержания асбеста и его плотности. При максимальной плотности асбестоцемента 1,9г/см3 и естественной влажности она составляет 0,348 Вт/м°С. Коэффициент линейного расширения асбестоцемента составляет 83 107.

Теплостойкость асбестоцемента зависит от теплостойкости Цементного камня и асбеста. При нагревании до 250°С и охлаждении прочность асбестоцемента возрастает на 10-20%. Значительное снижение прочности наблюдается при нагревании до 400°С (до 15%) и 500°С (до 45%). При нагреве до 500-590°С дегидратируется Са(ОН)2. Свободная СаО поглощает пары из воздуха и увеличивается в объеме. В результате изделия после охлаждения растрескиваются. Нагрев в интервале 600-800°С приводит к дегидратации асбеста и компонентов цементного камня. После охлаждения такой асбестоцемент сохраняет не более 15-25% первоначальной прочности. Таким образом, теплостойкость асбестоцемента не превышает 500°С. Она может быть повышена при использовании вяжущего с кремнеземистыми добавками, которые химически связывают гидроксид кальция.

В результате изделия после охлаждения растрескиваются. Нагрев в интервале 600-800°С приводит к дегидратации асбеста и компонентов цементного камня. После охлаждения такой асбестоцемент сохраняет не более 15-25% первоначальной прочности. Таким образом, теплостойкость асбестоцемента не превышает 500°С. Она может быть повышена при использовании вяжущего с кремнеземистыми добавками, которые химически связывают гидроксид кальция.

Разрушение асбестоцементных листов при многократном замораживании и оттаивании начинается с расслоения, так как самыми слабыми являются обедненные цементом граничные области отдельных слоев материала. Морозостойкость асбестоцемента улучшается с повышением морозостойкости цементного камня, а также с увеличением длины волокон асбеста и при гидрофобиза-ции изделий.

Асбестоцемент подвержен всем видам коррозии, которым подвержен и цементный камень. Стойкость асбестоцемента к химической коррозии возрастает при увеличении плотности материала.

Долго считалось, что асбестовые волокна, «вмонтированные» в твердеющий портландцемент в асбестоцементных изделиях, не испытывают изменений, могут срываться с поверхности изделий, особенно кровли, витать в воздухе и негативно воздействовать на легкие человека и животных. Однако, исследованиями последних лет показано, что асбестовое волокно весьма прочно закреплено в продуктах гидратации цемента и, химически взаимодействуя с последними, отделиться от изделия под влиянием атмосферных явлений не может.

Однако, исследованиями последних лет показано, что асбестовое волокно весьма прочно закреплено в продуктах гидратации цемента и, химически взаимодействуя с последними, отделиться от изделия под влиянием атмосферных явлений не может.

Фибробетоны с полипропиленовыми волокнами. Из полимерных волокон, применяемых для армирования бетона, наиболее распространены полипропиленовые. Отличительная их особенность — хорошая совместимость с портландцементом и высокая стойкость в среде твердеющих вяжущих. Полипропиленовые, как и другие полимерные волокна изготавливают диаметром 10-500мкм. В поперечном разрезе они могут иметь как круглую, так и прямоугольную форму.

Введение в бетонную смесь 0,1-1% (по объему) полипропиленовых волокон позволяет уменьшить расслаиваемость смеси и улучшить ее перекачиваемость насосом, существенно повысить деформативность и трещиностойкость бетона. Полипропиленовые волокна так же, как и стальные, значительно повышают раннюю прочность композитов на растяжение. При добавке уже 0,1% волокна усадка снижается до 50%, существенно увеличивается прочность бетона на изгиб и сопротивление удару. Бетоны с полипропиленовыми волокнами имеют высокую морозостойкость, бак-терицидность, огнестойкость. Их применяют в конструкциях морских сооружений, мостов, водохранилищ, торкретных облицовках. По сравнению со стальной фиброй полипропиленовая проще дозируется, облегчает укладку бетонной смеси.

Бетоны с полипропиленовыми волокнами имеют высокую морозостойкость, бак-терицидность, огнестойкость. Их применяют в конструкциях морских сооружений, мостов, водохранилищ, торкретных облицовках. По сравнению со стальной фиброй полипропиленовая проще дозируется, облегчает укладку бетонной смеси.

Авторы: Л. И. Дворкин, О. Л. Дворкин

- Что такое пмд в бетоне, необходимость их использования в холодное время года и влияние на скорость затвердевания.

- В нашей системе расценки за кубометр бетона складывается в процессе соперничества между растворо-бетонными заводами в Люберцах и окрестностях.

- Представленная в разделе информация поспособствуют оптимизации стоимости бетона в Щелково.

Асбест в таких материалах, как шлакоблоки, строительные растворы и кирпичи

Известный своими изоляционными, жаростойкими и укрепляющими свойствами, асбест широко использовался в различных строительных материалах, включая кирпичи и облицовочные материалы как для наружных, так и для внутренних работ. .

.

Важно отметить, что асбест представляет опасность для здоровья только в рыхлой или пылевидной форме, позволяя его микроскопическим волокнам переноситься по воздуху. После выброса волокна асбеста трудно обнаружить, и они могут оставаться во взвешенном состоянии в воздухе в течение длительного периода времени. Таким образом, домовладельцы подвергаются воздействию не только во время и в месте выброса, но и спустя долгое время после выброса и вдали от его источника. Большинство нехрупких, прочно связанных асбестосодержащих продуктов и материалов безопасно находиться рядом с собой до тех пор, пока они не начнут портиться или не будут разрезаны, просверлены, отшлифованы или соскоблины.

Асбест, используемый в производстве кирпича и в процессе кладки кирпича

До 1980 года асбест использовался в производстве кирпича, поскольку он придавал материалам огромную прочность на растяжение.

Шлакоблоки представляют собой полые конструкции цилиндрической или прямоугольной формы, которые находят применение на строительных площадках. Жилые постройки, построенные до 1900 года из шлакоблоков, были сделаны из асбеста. Кладочный цемент относится к определенному типу цемента, который содержит асбест в качестве армирующего элемента для предотвращения растрескивания готового продукта. Это связующее вещество, используемое между шлакоблоками и кирпичами. До того, как общественность узнала об опасностях, связанных с воздействием асбеста, «чудесный» минерал был обычным ингредиентом кладочного цемента, при этом асбест составлял до 10% кладочной цементной смеси. Очень универсальный материал был дешевым, простым в использовании и обеспечивал готовому изделию большую прочность на растяжение и термостойкость. У WR Grace и Johns-Manville Corporation была широкая линейка каменной кладки, которая практически представляет собой изоляцию, заливаемую в стены из шлакоблока для повышения теплоизоляционных свойств.

Жилые постройки, построенные до 1900 года из шлакоблоков, были сделаны из асбеста. Кладочный цемент относится к определенному типу цемента, который содержит асбест в качестве армирующего элемента для предотвращения растрескивания готового продукта. Это связующее вещество, используемое между шлакоблоками и кирпичами. До того, как общественность узнала об опасностях, связанных с воздействием асбеста, «чудесный» минерал был обычным ингредиентом кладочного цемента, при этом асбест составлял до 10% кладочной цементной смеси. Очень универсальный материал был дешевым, простым в использовании и обеспечивал готовому изделию большую прочность на растяжение и термостойкость. У WR Grace и Johns-Manville Corporation была широкая линейка каменной кладки, которая практически представляет собой изоляцию, заливаемую в стены из шлакоблока для повышения теплоизоляционных свойств.

Раствор является составной частью кирпичной кладки – по сути, это клей, используемый для соединения кирпичей и других кладочных элементов, когда эти материалы используются для возведения стен.

Производители строительных растворов искали материал, который обладал бы высокой прочностью, обладал бы изолирующими свойствами и естественной устойчивостью к огню и теплу. До 1980-х годов асбест составлял 90% растворных смесей в США. Строители предпочитали иметь его в смеси и использовали его при строительстве частных домов, потому что он был дешевле и значительно прочнее, чем растворы на основе цемента.

Известно, что следующие строительные растворы содержат асбест:

- Х.К. Связующий раствор Porter Ho. 20

- Смесь для раствора National Gypsum Gold Bond

- США Гипсовая растворная смесь Pyrobar

Кирпичи — В первой половине 20-го века хризотиловый и амфиболовый асбест измельчали и добавляли в строительный раствор для повышения прочности конечного продукта и предотвращения повреждений от огня и воды.

Помните об облицовке дымоходов и печей, так как асбестовые кирпичи были чрезвычайно популярны и полезны для огнестойкости.

Другие места, где можно найти асбестосодержащие кирпичи и раствор:

- Кирпичные стены

- Несущие стены

- Фундамент

- Столбцы

- Фасады, заборы

- Балконы, веранды

- Хозяйственные постройки — облицовка стен

- Скрытые пространства или полости во внешней и/или внутренней стене

Асбест в облицовке из искусственного кирпича — Облицовка из искусственного кирпича использовалась в качестве внутренней и внешней отделки, чаще всего прикреплялась к асбестосодержащим цементным листам. Облицовка из искусственного кирпича стала популярным вариантом ремонта в 19 веке.30-х годах, когда корпорация Mastic начала продавать InselBrick, облицовочные панели из искусственного кирпича на асфальтовой основе, обычно используемые для покрытия изношенных наружных стен старых домов. Асбестоцементная панель с облицовкой из искусственного кирпича и раствора была популярна благодаря простоте монтажа и дешевизне; листы не нуждались в окраске и считались пожаробезопасными.

Как узнать, содержат ли такие материалы, как шлакоблоки, раствор и кирпичи, асбест?

Чтобы определить возможные материалы, содержащие асбест, проверьте название продукта на этикетке производителя и выполните поиск в Интернете, чтобы узнать, содержит ли он асбест. Отсутствие такой маркировки не означает, что материал не содержит асбеста.

Кирпичные изделия и изделия из асбеста:

- GAF/Рубероид: Бумага для кирпичных полос, светящийся кирпич для очага

- General Refractories Company (Grefco): Steelklad Dibond Firebrick

- Компания Harbison-Walker Refractories: Metalkase Firebrick

- Dresser Industries, Inc.: Metalkase Firebrick; Нукон огнеупорный кирпич

- Sherwin-Williams Paint Company: Brick and Stucco Buff

Периодически проверяйте на наличие разрывов, ссадин или повреждений водой, если вы считаете, что в вашем доме может быть асбест. Со временем раствор может разрушиться, а под воздействием погодных условий он может развалиться. Если вы обнаружите поврежденные строительные материалы, ограничьте доступ на территорию, не трогайте и не нарушайте ее.

Если вы обнаружите поврежденные строительные материалы, ограничьте доступ на территорию, не трогайте и не нарушайте ее.

Опасность асбеста в бетоне и цементе

С начала 1900-х до 1970-х годов асбест использовался во многих строительных материалах в качестве дешевого и легкодоступного средства для повышения изоляции, огнестойкости и армирования. После обнаружения рисков для здоровья различные асбестосодержащие материалы (АСМ) были запрещены в период с 19 по 19 мая.73 и 1979. Но из-за низкого риска для населения асбестосодержащий бетон (или асбестобетон) остается законным для производства, импорта и использования в новом строительстве.

Риск воздействия невелик, когда бетон застыл и не нарушен, но любое механическое повреждение может привести к попаданию асбестового волокна в окружающую среду. Таким образом, он представляет особую угрозу безопасности для тех, кто работает в строительной отрасли, если не принимаются надлежащие меры предосторожности. Ниже мы рассмотрим, почему асбестоцемент был полезен, где строительные бригады могут столкнуться с ним сегодня, а также условия, при которых Управление по охране труда (OSHA) требует дополнительных мер безопасности.

Изображение

Использование и преимущества асбеста в бетоне

Армирование бетона волокном является общепринятой практикой, при которой в бетонные смеси включают широкий спектр волокнистых материалов. Поскольку волокна беспорядочно ориентированы, но равномерно распределены по бетону, они повышают его структурную целостность. Вообще говоря, армирование волокном используется для:

- увеличения прочности на растяжение

- Контроль растрескивания из-за пластической усадки и усадки при высыхании

- Уменьшите проницаемость бетона, чтобы уменьшить просачивание воды

Асбест широко использовался в фибробетоне по той же причине, что и во многих продуктах: он был недорогим, его было легко приобрести, и он обладал некоторыми полезными свойствами. Как правило, асбестобетон состоял в основном из хризотилового асбеста («белый асбест», часто называемый «хорошим» асбестом), смешанного с портландбетоном. Однако небольшое количество более опасного крокидолитового асбеста («голубой асбест») также часто входил в состав смеси. Наряду с общими преимуществами армирования волокнами асбест имел несколько дополнительных преимуществ:

Наряду с общими преимуществами армирования волокнами асбест имел несколько дополнительных преимуществ:

- Легко смешивается с бетонными смесями, тогда как другие волокна могут сделать бетон менее удобоукладываемым.

- Он был устойчив к коррозии, в отличие от других волокон, которые оставляют пятна коррозии на поверхности.

- Низкое трение. Это сделало его особенно привлекательным для цементных труб.

- Его превосходное соотношение прочности и веса сделало его идеальным кровельным материалом для замены сланца или глины.

Опасность асбеста в бетоне

Вдыхание переносимых по воздуху частиц является основным риском любого продукта, содержащего асбест. Поскольку волокна в асбестобетоне не переносятся в воздух без механического нарушения, это представляет минимальный риск, если бетон остается затвердевшим и стабильным. В прошлом работники производства асбестоцемента несли (и продолжают нести) основную тяжесть рисков для здоровья, связанных с асбестобетоном. Воздействие при производстве больше не является постоянной проблемой, но любое дробление, сверление, промывка под давлением или разрушение асбестобетона. После того, как волокна попадают в воздух и вдыхаются, они остаются в легких в течение длительного времени, увеличивая риск возникновения проблем с дыханием, сердечной недостаточности, рака легких, мезотелиомы и других состояний спустя годы. Самая большая проблема с асбестобетоном заключается в том, что его невозможно определить без профессионального тестирования. Поскольку волокна асбеста находятся в затвердевшей смеси, их нельзя идентифицировать невооруженным глазом, как это иногда бывает в стеновых плитах и других продуктах. Это означает, что если вы подозреваете, что на вашем участке строительства, реконструкции или сноса может быть асбестобетон, вы должен проверить его для безопасности вашей команды.

Воздействие при производстве больше не является постоянной проблемой, но любое дробление, сверление, промывка под давлением или разрушение асбестобетона. После того, как волокна попадают в воздух и вдыхаются, они остаются в легких в течение длительного времени, увеличивая риск возникновения проблем с дыханием, сердечной недостаточности, рака легких, мезотелиомы и других состояний спустя годы. Самая большая проблема с асбестобетоном заключается в том, что его невозможно определить без профессионального тестирования. Поскольку волокна асбеста находятся в затвердевшей смеси, их нельзя идентифицировать невооруженным глазом, как это иногда бывает в стеновых плитах и других продуктах. Это означает, что если вы подозреваете, что на вашем участке строительства, реконструкции или сноса может быть асбестобетон, вы должен проверить его для безопасности вашей команды.

Асбест в бетоне сегодня

Хотя производство и использование асбестобетона в гофрированных листах, плоских листах и черепице по-прежнему законно, компании в США закрыли производство в США несколько десятилетий назад из-за роста судебных издержек. Импорт влечет за собой ответственность для любого участника цепочки распределения, равно как и его применение. Так что вы редко, если вообще когда-либо, столкнетесь с ним в новом строительстве. Подавляющее большинство асбестоцемента, с которым вы столкнетесь сегодня, было установлено в конце 19 века.80-х или ранее. В дополнение к беспокойству, вызванному человеческими нарушениями старого бетона, мы начинаем наблюдать поверхностную эрозию и разрушение асбестобетона, 70-летний срок службы которого истекает. Это особенно касается старых асбестоцементных труб, которые были распространены в системах канализации, дренажных трубах и системах ливневой канализации. Черепица и сайдинг также окончательно приходят в негодность из-за нормального выветривания. Тщательный мониторинг коррозии необходим для предотвращения угрозы здоровью населения. В ближайшие десятилетия проекты по разрушению и замене старого асбестоцемента останутся обычным явлением. Каждый проект будет сопряжен с риском для здоровья его работников.

Импорт влечет за собой ответственность для любого участника цепочки распределения, равно как и его применение. Так что вы редко, если вообще когда-либо, столкнетесь с ним в новом строительстве. Подавляющее большинство асбестоцемента, с которым вы столкнетесь сегодня, было установлено в конце 19 века.80-х или ранее. В дополнение к беспокойству, вызванному человеческими нарушениями старого бетона, мы начинаем наблюдать поверхностную эрозию и разрушение асбестобетона, 70-летний срок службы которого истекает. Это особенно касается старых асбестоцементных труб, которые были распространены в системах канализации, дренажных трубах и системах ливневой канализации. Черепица и сайдинг также окончательно приходят в негодность из-за нормального выветривания. Тщательный мониторинг коррозии необходим для предотвращения угрозы здоровью населения. В ближайшие десятилетия проекты по разрушению и замене старого асбестоцемента останутся обычным явлением. Каждый проект будет сопряжен с риском для здоровья его работников.

На 1 часть глины приходится 0,3 частей гашеной извести, а затем уже добавляется песок. В результате вы должны получить однородную консистенцию, в которой отсутствуют комки.

На 1 часть глины приходится 0,3 частей гашеной извести, а затем уже добавляется песок. В результате вы должны получить однородную консистенцию, в которой отсутствуют комки.