Армопояс под плиты перекрытия: когда нужен и как заливать

когда нужен и как заливать

Содержание

- Конструкция армопояса

- Из чего изготавливается армопояс?

- Высота и толщина армопояса

- Когда необходимо усиление строительных конструкций армированным поясом?

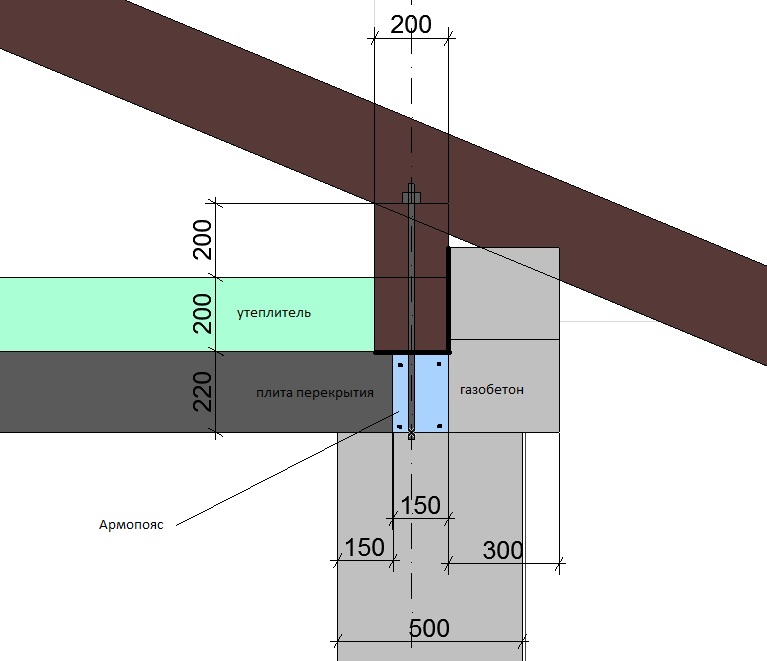

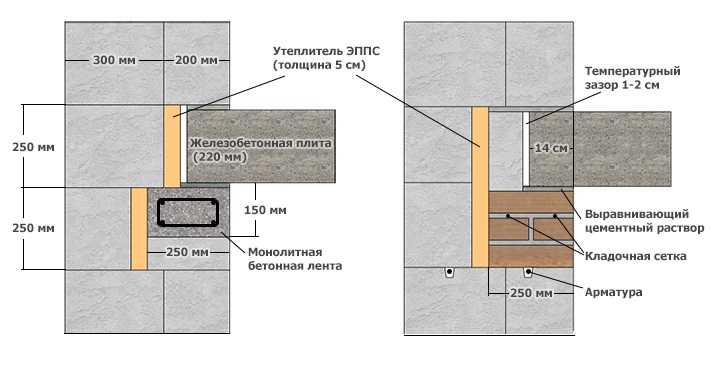

- Армопояс под сборными и монолитными железобетонными перекрытиями

- Готовимся сделать армированный пояс под плиты – стройматериалы и инструменты

- Технология сооружения армированного пояса – главные этапы

- Какие материалы для опалубки можно использовать?

- Монтаж арматуры

- Как необходимо залить бетон?

- Заключение

- Похожие статьи:

В связи с внедрением прогрессивных технологий и использованием новых стройматериалов, возросли требования к устойчивости строений и их долговечности. Для укрепления конструкции здания и повышения прочности несущих внешних стен в верхней части коробки выполняется силовой пояс в виде бетонного контура, усиленного арматурой. Армопояс равномерно распределяет давление крыши и через стены передает нагрузку на фундамент. На прочностные свойства влияет высота и толщина армопояса, а также конструктивные особенности арматурного каркаса и марка бетона.

На прочностные свойства влияет высота и толщина армопояса, а также конструктивные особенности арматурного каркаса и марка бетона.

Конструкция армопояса

Для сглаживания нагрузок от веса кровли и межэтажных панелей на торцевую плоскость капитальных стен сооружается специальный железобетонный пояс. Он выполняется также в процессе заливки монолитного фундамента.

Планируя соорудить цокольный, межэтажный или фундаментный армированный пояс, необходимо выполнить следующие действия:

- продумать конструктивные особенности железобетонного контура усиления;

- подобрать оптимальный размер арматуры и определиться с высотой армопояса;

- приобрести необходимые для постройки армопояса строительные материалы.

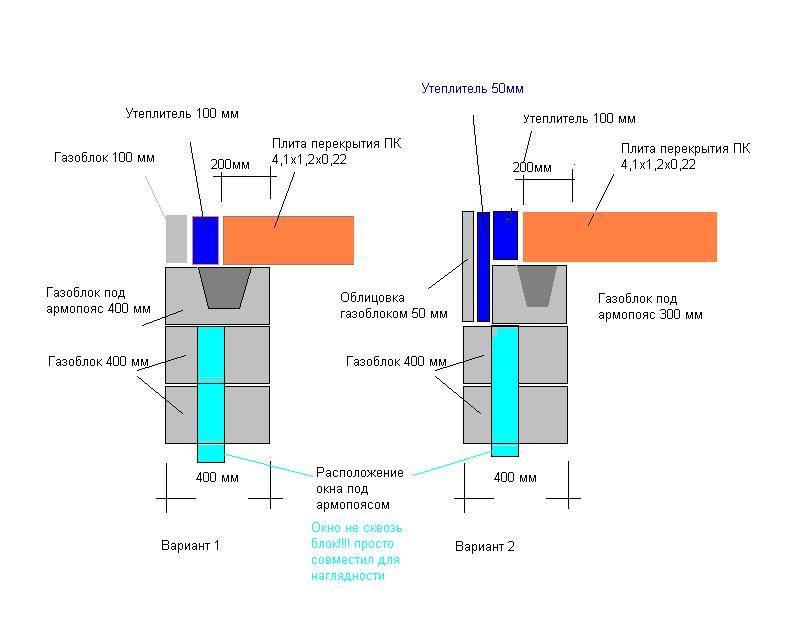

Определяясь с конструкцией, размерами и применяемыми материалами, следует учесть действующие усилия на уровне перекрытия этажа, а также нагрузочную способность стен, для изготовления которых использовались пористые блоки. При использовании облегченных плит перекрытия допускается использовать менее мощный армопояс. При этом ширина должна быть равна толщине стен. Остановимся более детально на конструктивных особенностях и размерах.

При этом ширина должна быть равна толщине стен. Остановимся более детально на конструктивных особенностях и размерах.

Из чего изготавливается армопояс?

Конструкция армированного пояса регламентирована строительными нормами. Это силовой контур, предотвращающий деформацию коробки здания.

Для изготовления армированного пояса применяются следующие стройматериалы:

- бетонный раствор с маркировкой М400 и выше. Смесью заполняется опалубочный каркас, внутри которого расположена арматурная решетка. После застывания бетона образуется силовой контур по периметру несущих стен. Бетонная смесь изготавливается по стандартной рецептуре на базе портландцемента, щебня и песка. Важно выполнять бетонирование в один заход с дальнейшим уплотнением бетонного массива с помощью вибрационного оборудования. Важно не допустить формирования воздушных полостей внутри монолита;

- стальные прутки с размером поперечного сечения 0,8-1 см.

Рифленая арматура разрезается на заготовки необходимых размеров, которые связываются вязальной проволокой в пространственный каркас. Конструкция состоит из четырех продольно расположенных прутков, связанных поперечными стержнями. Диаметр поперечных элементов составляет 0,6 см. Металлическая решетка, повышающая нагрузочную способность бетонного массива, имеет в поперечной плоскости квадратное или прямоугольное сечение.

Рифленая арматура разрезается на заготовки необходимых размеров, которые связываются вязальной проволокой в пространственный каркас. Конструкция состоит из четырех продольно расположенных прутков, связанных поперечными стержнями. Диаметр поперечных элементов составляет 0,6 см. Металлическая решетка, повышающая нагрузочную способность бетонного массива, имеет в поперечной плоскости квадратное или прямоугольное сечение.

В зависимости от конструкции опалубки для ее изготовления используются различные материалы:

- для разборной опалубки применяются щиты из древесины;

- стационарная конструкция изготовляется из полистирола.

Важно обеспечить жесткость и герметичность опалубочной конструкции.

Задача армопояса- помочь зданию противостоять деформирующим нагрузкамВысота и толщина армопояса

[adsense1]

Размеры армированного пояса регламентированы проектной документацией:

- высота силового контура равна его толщине при изготовлении армированного пояса квадратного сечения.

Для прямоугольной конструкции высота превышает ширину в 1,5-1,6 раза;

Для прямоугольной конструкции высота превышает ширину в 1,5-1,6 раза; - толщина армопояса обычно соответствует ширине несущих стен здания. Технология сооружения допускает уменьшенную толщину пояса, на уровне 0,7-0,8 толщины стен.

Размеры силового контура определяются на стадии разработки проекта здания.

Когда необходимо усиление строительных конструкций армированным поясом?

[adsense2]

Армированный пояс – ответственный элемент жилых зданий, который формируется на различной высоте от нулевой отметки. Армопояс предназначен для решения следующих задач:

- формирования ровного основания для монтажа межэтажных панелей;

- сглаживания различных видов нагрузок, создаваемых балками кровли;

- предотвращения растрескивания несущих стен в результате деформации коробки;

- пропорционального распределения нагрузок, действующих на торцевую плоскость стен;

- снижения вероятности деформации стен под действием повышенных усилий;

- уменьшения влияния нагрузок, вызванных порывами ветра;

- обеспечения устойчивости зданий, построенных в условиях наклонного рельефа;

- сохранения целостности коробок зданий, построенных в сейсмически активных районах;

- повышения запаса прочности строительных конструкций, на которые действует реакция морозного пучения грунта.

Отсутствие армированного пояса, возведенного на верхнем уровне несущих стен, снижает устойчивость здания.

Армопояс представляет собой бетонный слой, проложенный вдоль наружных стен строящегося дома по всему периметруСооружать армопояс необходимо в следующих ситуациях:

- при использовании для возведения стен ячеистых блоков;

- при строительстве домов в сейсмоактивных зонах;

- при сооружении зданий на проблемных почвах.

Возможны ситуации, когда можно обойтись без железобетонного пояса – это использование кирпича для возведения капитальных стен, а также заливка фундамента ниже уровня замерзания грунта. В остальных случаях армированный пояс – обязательный элемент здания.

Армопояс под сборными и монолитными железобетонными перекрытиями

[adsense3]

Нет необходимости сомневаться, нужен ли армопояс под плиты перекрытия. Армопояс, сооруженный под панели перекрытия выполняет ряд серьезных задач:

- повышает нагрузочную способность стен из ячеистых блоков.

Ведь пористый бетон склонен к деформации при повышенной нагрузке;

Ведь пористый бетон склонен к деформации при повышенной нагрузке; - пропорционально распределяет нагрузки от межэтажного перекрытия и кровли на стены. Локальные усилия способны вызвать образование трещин;

- предохраняет коробку строения от растрескивания. Пояс сглаживает температурные колебания и повышает долговечность строения.

Армированная окантовка, выполненная из железобетона, связывает в общий силовой контур коробку здания и плиты перекрытия.

Армопояс под плиты перекрытия имеет замкнутый видГотовимся сделать армированный пояс под плиты – стройматериалы и инструменты

[adsense4]

Планируя самостоятельное изготовление армопояса, предназначенного для установки панелей перекрытия, подготовьте необходимые стройматериалы:

- фанеру, строганные доски или листовой полистирол для сборки опалубки;

- портландцемент, гравий и мелкий песок для изготовления бетонной смеси;

- стальную арматуру и вязальную проволоку для сборки силового каркаса;

- полиэтиленовую пленку для герметизации опалубочной конструкции;

- крепежные изделия (саморезы, шурупы, гвозди) для сборки опалубки.

Количество материалов определяется на основании проектной документации.

Для выполнения работ также потребуется специальное оборудование и инструменты:

- бетономешалка, облегчающая подготовку большого объема бетонной смеси;

- болгарка с кругом по металлу, используемые для резки стальной арматуры;

- ручной крючок для вязки арматуры или полуавтоматическое приспособление;

- строительный уровень и отвес, необходимые при выполнении замеров.

При использовании арматурных прутков, имеющих увеличенный диаметр, потребуется также приспособление для гибки.

Чтобы слои бетона равномерно высыхали, заливать армопояс необходимо в один этапТехнология сооружения армированного пояса – главные этапы

[adsense5]

Технологический процесс изготовления армопояса предусматривает следующую очередность действий:

- Подготовку заготовок для сборки опалубочного каркаса.

- Сборку опалубки из фанерных листов, деревянных щитов или листового полистирола.

- Нарезку арматурных прутков на заготовки соответствующих размеров.

- Сборку силового каркаса путем соединения стержней с помощью отожженной проволоки.

- Смешивание компонентов, предназначенных для подготовки бетонного раствора.

- Непрерывное заполнение опалубочной конструкции раствором.

- Удаление воздушных включений с помощью глубинного или поверхностного вибратора.

- Поддержание влажности бетонного массива путем периодического увлажнения.

- Демонтаж опалубки после твердения бетонного раствора.

Тщательно изучив технологию строительства армопояса, несложно своими руками выполнить все операции.

Какие материалы для опалубки можно использовать?

[adsense6]

Традиционно для изготовления опалубки используют строганную древесину, из которой изготавливают щитовую конструкцию. Высота деревянной окантовки обычно составляет 0,3 м, а ширина соответствует толщине стен. Крепление досок осуществляется с саморезами. Боковая окантовка доски опалубки фиксируется с помощью резьбовых шпилек или планок. Следует контролировать горизонтальность верхней плоскости опалубки с помощью уровня. Важно надежно закрепить доски и герметизировать все щели.

Следует контролировать горизонтальность верхней плоскости опалубки с помощью уровня. Важно надежно закрепить доски и герметизировать все щели.

Кроме досок для изготовления опалубки применяют следующие материалы:

- влагостойкую фанеру. До заливки бетона она пропитывается отработанным маслом для облегчения демонтажа;

- экструдированный полистирол. Полистирольные листы являются составным элементом теплоизолированной опалубки.

Выбор материала для изготовления опалубочной конструкции производится индивидуально в зависимости от требований проектной документации.

Монтаж арматуры

[adsense7]

Последовательность действий по монтажу арматурного каркаса:

- Нарезка металлических стержней.

- Укладка прутков вдоль опалубки на подкладки.

- Связывание проволокой элементов нижнего яруса.

- Установка поперечных прутьев.

- Крепление к вертикальным стержням элементов верхнего уровня.

После сборки арматурной решетки установите резьбовые шпильки или стальную проволоку для крепления элементов перекрытия.

Как необходимо залить бетон?

[adsense8]

Приготовление и заливка бетонного раствора осуществляется в указанной последовательности:

- Приготовьте бетонную смесь в необходимом объеме.

- Производите непрерывное бетонирование.

- Утрамбуйте бетон с помощью арматуры или вибратора.

- Спланируйте поверхность бетонного массива.

- Постелите на бетон полиэтиленовую пленку.

- Производите периодическое увлажнение бетонной поверхности.

После набора бетоном эксплуатационной твердости разберите опалубку.

Толщина армопояса под плиты перекрытия обеспечивается размерами опалубочной конструкции.

Заключение

Армопояс под панели перекрытия – обязательный элемент строения, повышающий прочностные свойства конструкции. Правильно подобранная толщина армопояса гарантирует необходимый запас прочности. Армопояс увеличивает срок эксплуатации зданий и положительно влияет на их устойчивость. Следует соблюдать технологические рекомендации, а также использовать качественные стройматериалы. С работой несложно справиться своими силами, тщательно изучив технологию.

Как вам статья?

величина опирания, высота конструкции, материалы для монтажа, приемы анкеровки, как правильно провести укладку?

Армопояс в доме под плитами перекрытия делается для усиления строительной конструкции коробки здания, тем самым он повышает прочностные параметры несущих стен.

Это происходит потому, монолитный пояс распределяет общую нагрузку от кровли через стены на фундамент.

Что особенно важно, он помогает не допустить негативные последствия от движения грунтов, влияния наружных деформирующих напряжений от воздействия ветра, температурных колебаний и атмосферной влаги.

Армоконструкция, выполняется монолитной из железобетона либо в виде кладки из обычного кирпича и объединяет в единый нагрузочный контур коробки дома.

Степень прочности такого строения и реальная его способность сопротивлению нагрузкам определяются толщиной и высотой защитного пояса, состава бетона, характеристик арматурного каркаса, точности выполнения технологии производства работ, с соблюдением всех профильных норм и стандартов.

Содержание

- 1 Для чего необходим?

- 1.1 Можно ли без него обойтись?

- 2 Материалы для конструкции

- 3 Требования к армированному поясу

- 3.1 Под плиты

- 3.2 Под балки

- 4 Величина опирания

- 5 Расходники и инструменты для укладки

- 6 Пошаговая инструкция по заливке

- 7 Как правильно укладывать?

- 7.

1 Плиты

1 Плиты - 7.2 Балки

- 7.

- 8 Ошибки и сложности

- 9 Заключение

Для чего необходим?

Армированный пояс — один из важных защитных элементов строительного объекта любого назначения. Он создается на различной высоте от «0» отметки уровня земли, в зависимости от его этажности и выбранного застройщиком межэтажного расстояния. Отсутствие такой защитной конструкции уменьшает характеристики прочности и долговечности объекта строительства.

В конструкции дома армопояс выполняет такие важные задачи:

- формирование строго горизонтального ровной основы под плиты перекрытия и мауэрлат;

- равномерно распределение всех типов нагрузок, создаваемых кровельной системой, межэтажными перекрытиями и выше расположенными стенами;

- защита от деформации коробки и растрескивания стен;

- равномерного рассредоточение напряжений, воздействующих на торцевую поверхность стен новых конструкций;

- создания устойчивого здания, на участках с наклонным рельефом; сохранение единства конструкций объекта, выстроенного в сейсмически активном месте;

- защита дома от морозного пучения грунта.

Армированная защитная конструкция выполняется в форме монолитной бетонной или кирпичной замкнутой ленты, установленной вдоль несущих стен дома.

Существующие градостроительные нормы и правила требуют

- при применении для сооружения несущих стен зданий из пористых стройматериалов;

- непомерного веса межэтажных плит;

- применяется строительный блочный материал разной прочности;

- при строительных работах в сейсмически активном районе или на подвижных грунтах;

- запланирован монтаж стропильной кровельной системы с применением шпилек и анкеров;

- балки перекрытий уложены неровно, в связи с чем создается точечная нагрузка на слабый пористый стеновой материал;

- в проекте предусмотрено сооружение сборного фундамента или он будет малоуглубленным;

- для объектов свыше одного этажа.

Можно ли без него обойтись?

Решение о возведение таких защитных конструкций принимается на стадии разработки проекта дома. В случае если расчетные локальные стеновые напряжения усилия не смогут привести к возникновению трещин, допускается не устанавливать армопояс.

Кроме того, также допускается не устанавливать монолитную защиту при возведении толстых капитальных стен из кирпича или фундамента, который планируется углубить глубже грунтового уровня промерзания.

Армопояс не требуется при создании монолитных стеновых конструкций или выполненных из бруса и бревен.

Материалы для конструкции

Основными стройматериалами для их изготовления считаются:

- Железобетон. Железобетонная конструкция требует подготовки деревянной опалубки и каркаса из арматуры, которые соединяются вместе заливкой бетонного раствора проектной марки.

В него допускается выполнять добавки для повышения прочностных и других характеристик бетона.

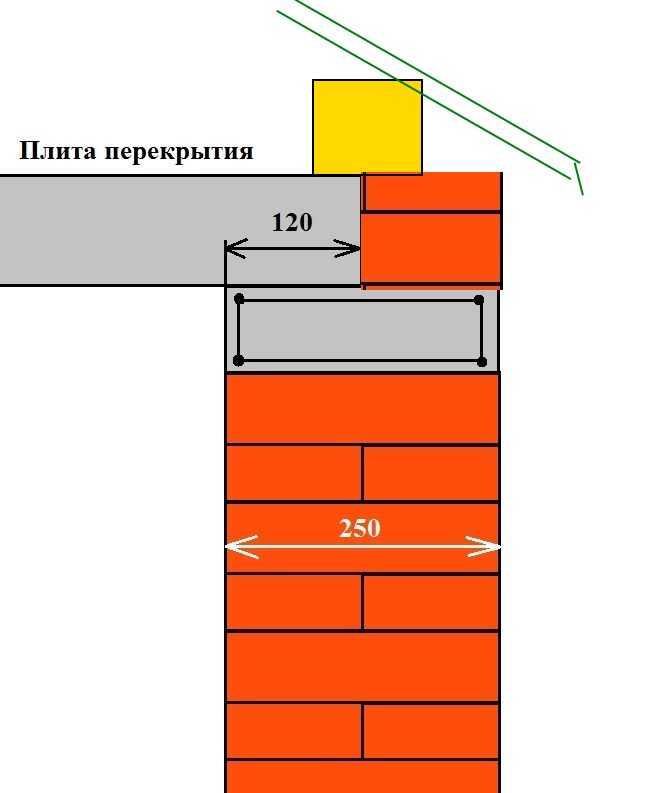

- Красный кирпич

Такую конструкцию сложно назвать монолитом, но его характеристик вполне достаточно, чтобы обеспечить надежность небольших одноэтажных объектов.

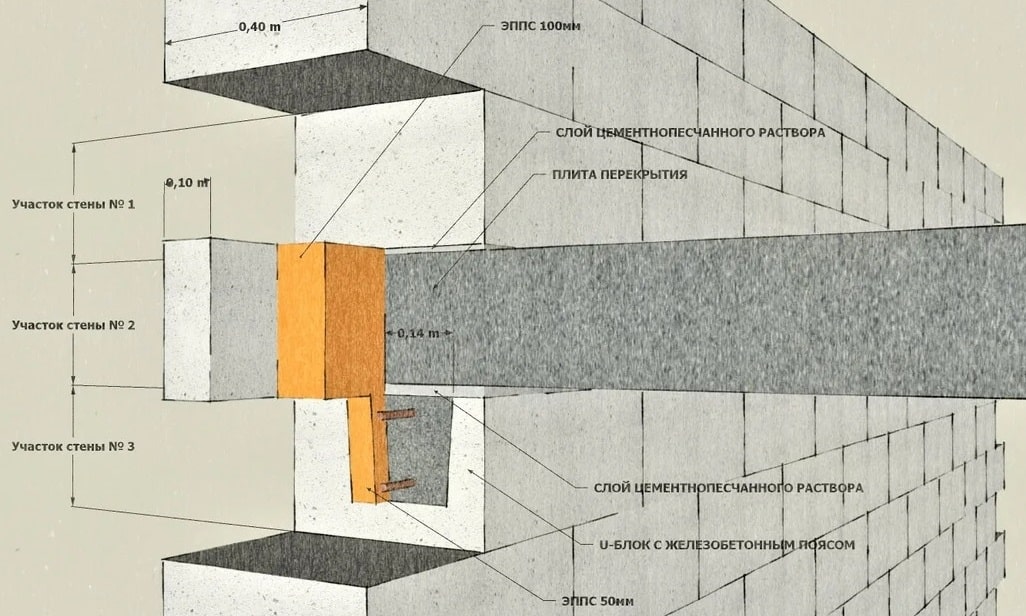

- U-блоки. В последнее время довольно широко стали возводить армопояс из опалубочных универсальных U-блоков, обладающих дополнительной теплозащитой.

Применение U-блоков значительно повышает скорость создания защитной конструкции, из-за простоты укладки, также не требуется предварительная установка опорной подушки, а незначительный вес конструкций не требует применения дополнительного оборудования и подъемных механизмов.

Самый тяжелый и надежный вариант первый, самый дешевый, второй, самый теплый и дорогой — третий.

Наиболее часто проектировщики выбирают установку монолитного железобетонного пояса. Для его применения используют бетон и арматуру к которым предъявляют особенные требования:

- Бетонные смеси должны соответствовать проектной документации по прочностным характеристикам, морозо-, водо- и износостойкости и кавитационной стойкости, а также подбираются смеси в соответствии с требованиями удобоукладываемости.

- Заливка конструкции допускается только маркированным бетоном с сертификатом качества, в нем должна быть обозначена марка, производитель, качественные характеристики.

- Не разрешается применение для заливки бетона, приобретенных по отдельным партиям у разных поставщиков.

- Проектный возраст бетона должен быть не менее 28 сут.

- Для железобетонных конструкций с высоким процентом армирования

- выше 1,5 %, применяются самоуплотняющиеся бетонные растворы.

- Не допускается укладывать бетонных раствор в холодное время года и при Т выше +40 С.

- Добавки в бетонный раствор могут выполняться только по проекту и не вызывать коррозию арматурной конструкции и закладных деталей.

- Для приготовления бетонного раствора нельзя применять сточные и заболоченные воды, общее солесодержание воды по Na+ и К+ должно быть не выше 1500 мг/л.

Для уменьшения объема цемента при приготовлении раствора допускается применять крупный гравий или щебень, при этом существуют ограничения по объемам:

- для гравия, содержание в смеси песка не выше 45 %, крупного заполнителя -55 %;

- для щебня содержание в смеси песка не выше 50 %, крупного заполнителя -50 %.

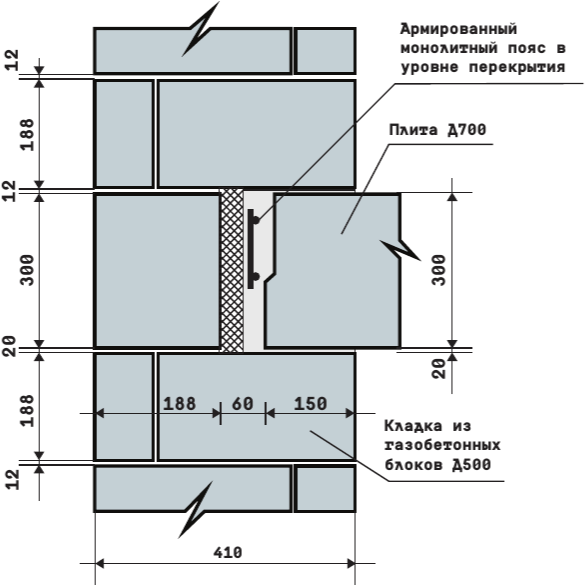

Требования к армированному поясу

Нормативные требования к таким защитным конструкциям зависят от месторасположения перекрытия

- Первый армопояс заливают совместно с фундаментом ленточного типа. Его размеры по ширине не могут превышать допустимый диапазон 0.7-1.2 м, а по высоте не менее 0.4 м. Он выполняется под все несущие стенки и внутренние, и внешние, тем самым становится основополагающим элементом, формирующем прочность строящегося объекта.

- Второй защитный пояс — цокольный, устанавливается сверху фундаментных блоков, по ширине с высотой не менее — 0,4 м. Его задача равномерно рассредоточить формирующиеся нагрузки на основание домостроения.

Если в конструкции дома отсутствует первый пояс, второй выполнять абсолютно бесперспективно, он работать не будет. Только совместное функционирование двух поясов сверху и снизу, обеспечивает устойчивость дома, даже в сейсмических зонах и при подвижных грунтах.

- Третий пояс устанавливается под перекрытия, а четвертый под кровельными балками для закрепления конструкции крыши с применением анкерных болтов. Тем самым он будет способен воспринять общую нагрузку от кровельной системы и должен противостоять климатическим нагрузкам, возникающим от воздействия ветра и снежного покрова.

Под плиты

В качестве плит перекрытия чаще всего бетонные панели перекрытия с продольными круглыми отверстиями, с проектной нагрузкой

- 900 кг/м2— для жилого домостроения;

- до 2000 кг/м2 для зданий производственного и общественного назначений.

Чтобы их удержать потребуется армированный пояс шириной стеновой конструкции либо несколько меньше до 0.8 от толщины стенок, для установки теплозащитного слоя.

Сечение армокаркаса должно выполняться прямоугольным с высотой 1.5 от ширины.

Для формирования внутреннего каркаса применяются только материал соответствующий ГОСТ, с минимальным диаметром для продольных элементов 12 мм и длинной 8 м, а поперечных — 8 мм с шагом 400 мм.

Каркас выполняется из 2-х рядов арматуры по 2 прутка. Горизонтальные прутки укладывают с нахлестом не менее 800 мм, которые располагают как можно дальше от углов. Соединяют прутья вязальной проволокой. На угловом повороте ее загибают. Арматурный каркас со всех сторон должен быть залит бетонным слоем не менее 5 см.

Чтобы армоконструкция под плиты перекрытия не стала «мостиком холода» в доме, ее снаружи утепляют жесткими или минераловатными теплоизоляторами.Иначе они станут источниками образования конденсата и плесени в помещении.

Под балки

Защитная армоконструкция по балки перекрытия должна иметь детали для закрепления мауэрлата. Поэтому еще на моменте создания такого пояса выводятся шпильки с Д=12 мм. Высота их возвышения над готовым поясом должна быть не менее 40 мм. На концах прутьев изготавливается резьба, а в мауэрлате выполняют отверстия с соответствующим шагом. Поверх армопояса устанавливают гидроизоляцию.

Поверх армопояса устанавливают гидроизоляцию.

Далее закрепления монолитной конструкции устанавливается мауэрлат по совпадающим отверстиям, выступающие шпильки фиксируют болтами. Только после этого на нем закрепляются стропила, потом возводят оставшуюся часть кровли.

Чтобы конструкция не разрушилась, бетонный раствор, заливают с маркой не менее М200. допускается самостоятельное подготовка раствора в пропорции цемент/песок/щебень: 1/3/5.

Армомонолит под балки допускается устанавливать меньшими по габаритам, чем для железобетонных плит, поскольку они обладают более низким весом. Рекомендуемая толщина конструкции — 200 мм, и высота от 250 мм.

Величина опирания

Величина опирания плит на монолитный пояс — это очень важный показатель для установки перекрытия на монолитную конструкцию. Если увеличить предельную глубину опирания, плита станет функционировать как рычаг, а при значительных нагрузках даже может произойти небольшой подъем стенки над плитой. При том что такой процесс будет незаметен для наблюдателя, но станет критичным для целостности коробки дома.

При том что такой процесс будет незаметен для наблюдателя, но станет критичным для целостности коробки дома.

Кроме того, дополнительные нагрузки, которые возникают при установке мебели, бытовых предметов и внутридомовых перегородок, также будут способствовать формированию трещин в стеновых конструкциях.

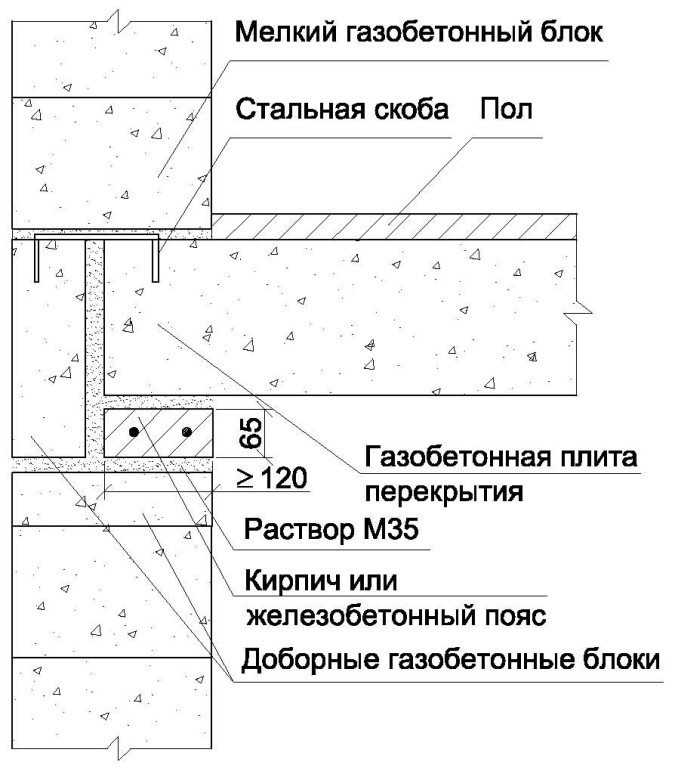

В связи с этим максимальная величина опирания для перекрытий строго нормируется и не должна превышать для таких видов установки:

- под деревянные балки — 150 мм;

- кирпичный армопояс — 160 мм;

- пояс из U-блоков — 200 мм;

- бетонный армированный пояс — 120 мм.

Также установлен минимальный показатель по опиранию перекрытий на армопояс:

- под деревянные балки — 80 мм;

- кирпичный армопояс — 80 мм;

- пояс из U-блоков — 100 мм;

- бетонный армированный пояс — 65 мм.

Расходники и инструменты для укладки

Застройщик перед выполнением монолитного армопояса своими силами должен точно рассчитать объем основных и вспомогательных материалов по списку, в который чаще всего включают:

- пиломатериал либо фанеру для опалубки;

- утеплитель для теплозащиты с внешней стороны;

- бетонный раствор М250 или компоненты для его самостоятельного изготовления;

- стальная арматура и уголок;

- вязальная проволока;

- гидроизоляция;

- качественная монтажная пен;

- крепежные изделия.

Чтобы застройщик смог выполнить весь технологический процесс установки армопояса, потребуется подготовить следующий набор инструментов и оборудования:

- Бетономешалка, если бетонная смесь будет готовиться самостоятельно.

- Бетононасос и шлангов для механической заливки бетона.

- Ведра для ручной заливки бетона.

- Специальный крючок для ручной сборки арматурного каркаса.

- Болгарка с насадками для резки арматурных прутьев.

- Строительные инструменты: уголок, линейка, уровень, отвес, для контроля и корректировки качества заливки монолитной конструкции.

- Профильный ключ-трещотка для сборки армокаркаса.

- Дрель, шуруповерт.

Пошаговая инструкция по заливке

До процесса заливки армопояса потребуется выполнить все подготовительные операции по очистке поверхности стен перед, выполняют гидроизоляцию, нарезают арматуру для каркаса и заготовку пиломатериала для опалубки.

Основные этапы технологической карты производства железобетонного армопояса для перекрытий:

- Собирают конструкцию опалубки из пиломатериалов, с усилением по вертикали и горизонтали, чтобы бетонный раствор не выдавил стенки.

- Размеры опалубки по ширине должны равняться ширине стеновой конструкции за вычетом толщины слоя утеплителя, а по высоте — 400 мм. Чаще всего применяют в качестве строительных материалов доску 3 класса толщиной 20мм, скрепляя элементы между собой саморезами и дополнительно усиливая конструкцию через 100 см.

- Нарезают арматуру по заданным размерам и в необходимом количестве.

- Потом они помещаются на фиксаторы/подкладки по длине опалубки и связываются проволокой, образуя низкий слой.

- После этого укладывается поперечная арматура и закрепляется верхний слой.

- Устанавливают каркас в опалубку с установкой вставок, с тем чтобы конструкция не касалась ее стен, с отступом 50 мм.

- Каркас должен быть установлен абсолютно горизонтальным, контроль выполняют строительным уровнем.

- Завозят готовый бетонный раствор или приготавливают его самостоятельно на стройплощадке.

- Устанавливают бетононасос, и протягивают шланги.

- Заполняют опалубку за один прием.

- Выполняют уплотнение бетона и удаление воздуха ручным способом прокалывая его толщу арматурой или с использованием виброоборудования.

- Выравнивают внешний слоя бетона под горизонтальный уровень и закрывают полиэтиленом.

- Опалубку осторожно снимают не менее чем через 5 суток. После чего допускается укладка плит перекрытия.

- До полного отвердевания бетона, его смачивают в жаркую и сухую погоду, для того чтобы монолитная масса не растрескивалась.

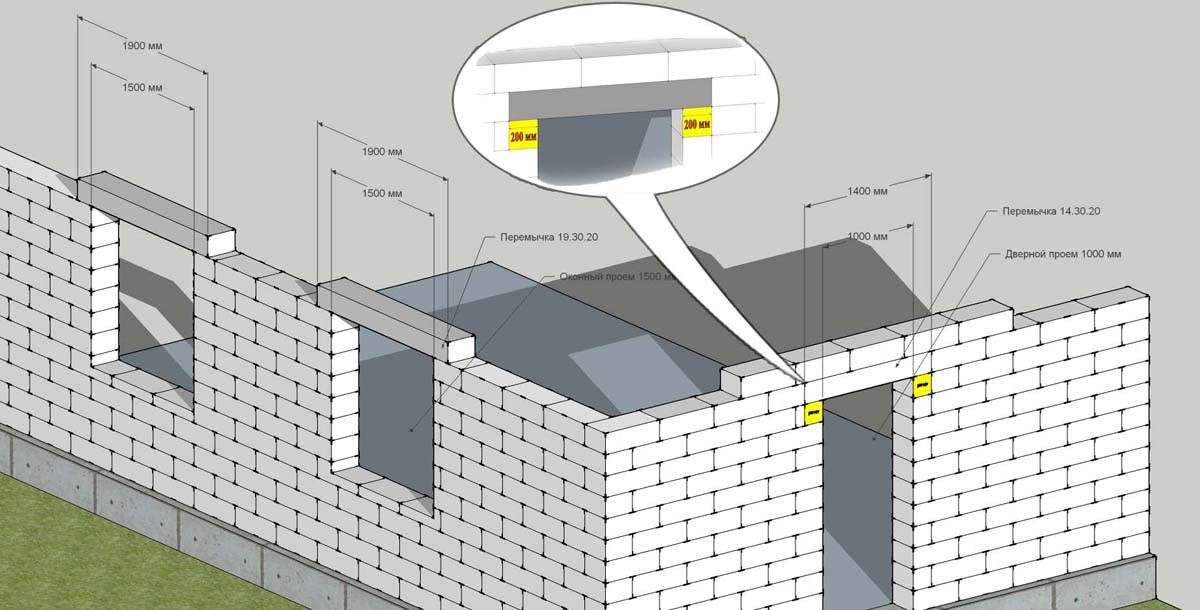

Как правильно укладывать?

Установку монолитных ЖБ плит перекрытия допускается выполнять только обученному персоналу с применением автокрана или другой грузоподъемной техники при соблюдении всех требований безопасности при работах с тяжелыми крупногабаритными грузами.

Установка балок на монолитную защитную конструкцию может проводиться самостоятельно, но при условии точного выполнения технологии монтажа деревянных конструкций.

Плиты

Перед установкой плит в определенном по проекту месте, их торцевые пустоты замуровывают специальными бронированными вставками или просто бетонным раствором.

Это повышает прочность конструкции в самых уязвимых зонах с максимальными нагрузками.

Работы выполняются бригадой монтажников в составе не менее трех человек с привлечением грузоподъемной спецтехники.

Один монтажник отвечает за строповку и крепление плит к крюку. Остальные рабочие находятся на площадке укладки, контролируя расположение плиты и отсоединяют крановые крепежи.

Выполняя манипуляции с перекрытиями, противопоказано их переворачивать противоположной стороной, в противном случае они не будут выдерживать вес, на который рассчитаны.

Эта особенность объясняется конструкцией нижней части, которая усилена армированием, препятствующая силам растяжения. Поэтому нарушение монтажа приведет к переломам конструкции в процессе эксплуатации дома. Отличить низ от верха не сложно — низ гладкий, а верх имеет шероховатости.

При установке бетонных плит перекрытия требуется выполнить правильно анкеровку.

Особенно это необходимо сделать для домов свыше одного этажа и объектов, возводимых в сейсмически активной местности.

Существует несколько приемов анкеровки панелей между собой:

- С применением арматуры, когда она крепится к установочным петлям, а связь с несущими стенами выполняют с использованием Г-образной арматуры.

- В том случае, когда монтажные петли отсутствуют, арматуру приваривают к пластине, которую размещают в шве между близкими плитами, после чего соединения заливаются бетонным раствором.

Балки

Когда устанавливаются деревянные перекрытия нужно учитывать стеновой материал. Так для газобетона под армированный пояс достаточно опалубки высотой 250 мм с простым вязаным армокаркасом из А-III, который заливают бетонным раствором М200.

После того как армопояс застынет и будет снята опалубк, устанавливают деревянные балки, с толщиной которая будет зависеть от толщины стены, но не более 250 мм и не менее 150 мм.

Промежуток укладки балок определен в 300-400 мм, а минимальная зона опирания на стенки — 80 мм.

Внизу балки подшиваются доской, в межбалочное пространство доски укладывают паро- влагоизоляцию и утеплитель. Схема пирога, тип утеплителя, его толщина и очередность защитных слоев устанавливается проектом.

В роли теплозащитного материала применяют материал минераловатной группы, а пенопласт применять внутри жилого дома не разрешено, поскольку он является горючим и выделяет опасные для жизни канцерогены. После укладки теплозащитных слоев устанавливают черновой деревянный настил, после чего идет слой финишной отделки, например, плитами OSB.

Такая конструкция перекрытий довольно прочная, теплая, звуконепроницаемая и имеет большой срок эксплуатации. Она быстро монтируется, и не перегружает стены. Ее также легко ремонтировать, обновлять и демонтировать.

Ошибки и сложности

Установленный согласно нормативом и проекту армопояс гарантирует продолжительный срок эксплуатации объекта, поскольку увеличивает его прочностные и эксплуатационные характеристики.

Основные сложности в выполнении такой защитной конструкции возникают у застройщиков в процессе расчетов конструкции, которые довольно сложные и требуется специальные при выборе объема материалов, размеров и технических параметров.

Эту часть работы рекомендуется поручить профессионалам, чтобы качественно был выполнен весь необходимый пакет проектных документов. Имея на руках проект, соорудить армопояс можно будет уже и самостоятельно.

Основные ошибки которые допускают застройщики в процессе выполнения защитного пояса под перекрытия:

- В процессе монтажа опалубки: неправильно выбран пиломатериал, не выполнена гидроизоляция и не выдержан горизонтальный уровень.

- После заливке бетона, арматура не залита бетоном, имеет доступ воздуха к элементам каркаса, что чревато появлением коррозионных процессов.

- Бетон заливался в несколько приемов и из разных партий.

- Нарушение процентного состава бетонных компонентов.

- Не смачивался бетон при высокой Т окружающего воздуха.

Заключение

Профессионально исполненный армопояс считается неотъемлемым элементом для любого дома, обеспечивая его длительный срок эксплуатации на базе высоких прочностных характеристик.

Профессионально выполненные расчеты такой защитной конструкции, точное следование технологической карте в процессе его производства, повышают не только уровень надежности строительного объекта, но и сокращают затраты на его возведение, эксплуатацию и ремонт.

Полов Без Швов| Журнал «Бетонное строительство»

Компания Fricks Полы, построенные из бетона, компенсирующего усадку, хорошо выдерживают операции с большим объемом, высокой проходимостью и интенсивным движением с маленькими твердыми колесами. Швы в промышленных полах являются источником многих проблем с долговечностью. Таким образом, уменьшение количества стыков или полное их устранение сделают плиты более прочными, а владельцев — более счастливыми. К сожалению, типичная плита будет иметь значительные случайные трещины без усадочных швов на 15-футовой сетке. Были некоторые доступные решения, в частности бетон, компенсирующий усадку, но недавно появились другие методы — в том числе запатентованные — которые обещают решить эту дилемму.

К сожалению, типичная плита будет иметь значительные случайные трещины без усадочных швов на 15-футовой сетке. Были некоторые доступные решения, в частности бетон, компенсирующий усадку, но недавно появились другие методы — в том числе запатентованные — которые обещают решить эту дилемму.

Чтобы изучить эти решения, Concrete Construction собрал группу экспертов на обеде «Качество бетонных плит» во время World of Concrete в январе 2018 года. подрядчик, модерировал обсуждение с представителями пяти систем напольных покрытий с удлиненным швом:

- Высокое содержание синтетического макроволокна

- Компенсирующее усадку

- maxxcrete (стальное волокно)

- DuctilCrete (два блюда)

- Primxcomposite (химически предварительно напряженное, с нулевой шипкой, стальное волокно)

High Synthetic Macrofiber

ANTHONY DECARLO JR.

.

Цинциннати

Уже несколько лет мы строим типовые полы с расширенными швами. На рынке есть различные синтетические макроволокна, которые можно использовать для увеличения расстояния между швами. Я рекомендую использовать авторитетные компании, такие как Euclid, Forta, BASF или FiberForce, потому что их инженерные отделы помогут с проектированием пола. Но поскольку работа с материалами с высоким содержанием клетчатки требует обучения, самое важное, что вы можете сделать для достижения успеха, — это поработать с хорошим инженером по плитам и начать с макета плиты.

Высокие дозы синтетических макроволокон могут существенно повлиять на удобоукладываемость и удобство укладки; вам нужен кто-то, кто посмотрит на дизайн смеси и проверит градацию заполнителя, чтобы убедиться, что он хорошо отсортирован и имеет хорошую удобообрабатываемость и отделочную способность. Как правило, мы используем более крупный 1,5-дюймовый верхний размер в хорошо отсортированной смеси крупных заполнителей с от 6 до 7,5 фунтов макросинтетики на кубический ярд. Мы помещаем его на подложку размером от 4 до 6 дюймов и скользящие листы, которые состоят из двух листов пластика, помещенных друг на друга для снижения коэффициента трения. Чрезвычайно важно уменьшить все формы ограничений внутри плиты, в том числе установить ровное земляное полотно и свести к минимуму или устранить выступы, такие как водопроводные трубы, кабелепроводы и элементы, связанные с фундаментом.

Как правило, мы используем более крупный 1,5-дюймовый верхний размер в хорошо отсортированной смеси крупных заполнителей с от 6 до 7,5 фунтов макросинтетики на кубический ярд. Мы помещаем его на подложку размером от 4 до 6 дюймов и скользящие листы, которые состоят из двух листов пластика, помещенных друг на друга для снижения коэффициента трения. Чрезвычайно важно уменьшить все формы ограничений внутри плиты, в том числе установить ровное земляное полотно и свести к минимуму или устранить выступы, такие как водопроводные трубы, кабелепроводы и элементы, связанные с фундаментом.

Мы рекомендуем использовать лазерную стяжку из-за жесткости смеси с большим содержанием волокон. Как только он опустится, он будет действовать как обычная смесь плит. Процесс отделки может выполняться как обычная плита, но плита, армированная тяжелым волокном, — это другое дело, и вашим отделочникам нужно будет научиться работать с ней и посмотреть, как она реагирует, чтобы получить хорошую отделку.

Начните с малого, если вы не делали этого раньше. Получите несколько пробных партий, сделайте макет плиты, разберитесь, с какой смесью вы работаете, прежде чем отправиться на 40 000 квадратных футов. Насколько это возможно, сотрудничайте с вашим производителем готовых смесей. При использовании этой универсальной системы не требуется лицензионных сборов или сборов с пользователей за установку плит такого типа.

Получите несколько пробных партий, сделайте макет плиты, разберитесь, с какой смесью вы работаете, прежде чем отправиться на 40 000 квадратных футов. Насколько это возможно, сотрудничайте с вашим производителем готовых смесей. При использовании этой универсальной системы не требуется лицензионных сборов или сборов с пользователей за установку плит такого типа.

В конечном счете, владельцы сами решают, сколько они готовы потратить на такой пол. Им может не понадобиться 50-футовое расстояние между швами; возможно, вы можете использовать меньше волокон и снизить стоимость и, возможно, сделать суставы на расстоянии 25 футов друг от друга. Это дополнительное преимущество этой универсальной системы: возможность варьировать дизайн в зависимости от потребностей и бюджета владельца.

Компенсатор усадки

Грег Фрикс

The Fricks Company

Fort Worth, Texas

Плиты, уложенные из компенсирующего усадку бетона, существуют с 1960-х годов; это наиболее часто используемая система для расширенных стыковых плит и система с самой большой историей. Разместив 140 миллионов квадратных футов за последние 30 лет, мы научились делать вещи правильно и неправильно.

Обычно мы размещаем панели размером 120 на 100 футов. Обычно это зависит от расстояния между колоннами, но у нас было несколько работ на расстоянии 130 футов с самым длинным расположением 350 футов между конструкционными швами без каких-либо контрольных швов. Наша типичная компоновка строительных швов исключает 90% швов.

При установке плит с расширенными швами мы настоятельно рекомендуем использовать надлежащие устройства распределения нагрузки на строительных швах независимо от системы. У вас будут проблемы со стабильностью соединений в строительных швах, и важно использовать устройства положительной передачи нагрузки для поддержки переходов нагрузки. Мы также рекомендуем использовать армированные стыки в строительных стыках, подверженных движению вилочного погрузчика, потому что стыки могут открыться. Чем больше расстояние между суставами, тем больше риск образования широких суставов.

Чем больше расстояние между суставами, тем больше риск образования широких суставов.

Компенсация усадки достигается за счет образования кристаллов эттрингита, которые улучшают пасту, а также помогают устранить большую часть скручивания. Любой бетон дает усадку. Бетон, компенсирующий усадку, сначала расширяется, а затем снова сжимается, но в этот момент бетон имеет достаточную прочность, чтобы сопротивляться растрескиванию.

Использование бетона, компенсирующего усадку, имеет некоторые недостатки с точки зрения конструктивных особенностей: с ним сложно работать, и он требует тщательного предварительного планирования. Дизайн смеси должен быть правильным для каждой работы. Мы отправляем материалы в наш офис, и в нашей лаборатории мы сами разрабатываем состав смеси, подтверждая расширение, усадку, удобоукладываемость, отделку и прочность.

Если бы я мог дать подрядчику по бетону только один совет, я бы посоветовал ему как можно больше узнать о бетоне и рецептуре бетонных смесей. Вы тот, кто несет наибольшую ответственность за работу этой плиты, и именно вы должны давать гарантию на эту плиту. Мы даем гарантию на нашу систему от трех до пяти лет. Это высовывает вашу шею, поэтому вам нужно знать, как плита будет работать.

Вы тот, кто несет наибольшую ответственность за работу этой плиты, и именно вы должны давать гарантию на эту плиту. Мы даем гарантию на нашу систему от трех до пяти лет. Это высовывает вашу шею, поэтому вам нужно знать, как плита будет работать.

Эту систему нельзя использовать во всех приложениях. Владелец, который хочет использовать эту систему, должен посмотреть на свои схемы движения, вес своего оборудования, объем трафика и свои ожидания, чтобы определить, подходит ли эта система для пола. Если их вилочные погрузчики имеют пневматические шины, мы не рекомендуем компенсацию усадки; если это структурная плита, это, вероятно, не правильная система. Но если у вас большой объем, большой трафик, интенсивный трафик с маленькими жесткими колесами, это лучшая система, отвечающая требованиям.

Steel Fiber (Maxxcrete)

Steve Lloyd

Lloyd Concrete Services

Rustburg, Virginia

Мы работаем со стальной фиброй около 20 лет, и мы делали это неправильно, и мы делали это правильно. Мы разработали удобную систему, и она работает.

Основание и состав смеси являются двумя ключевыми составляющими. Мы требуем уплотнения на 98%, прежде чем мы начнем; волокна — это просто страховка. Мы используем полипропиленовый лист толщиной 6 или 10 мил. Мы хотим, чтобы он мог двигаться. Мы всегда используем устройства для передачи нагрузки на стыках.

Что касается дизайна смеси, я не люблю химикаты. Посмотрите на старые римские постройки; никаких примесей тогда у них не было. Я очень простой. Не много цемента, много крупного камня — вернитесь к истокам. Обратите внимание на детали. Например, мы не делаем острых углов. Делаем круг.

Способ добавления волокон в смесь зависит от работы. Иногда мы используем систему лесов, но для стальной фибры весом до 75 фунтов на кубический ярд мы используем конвейеры.

Одним из преимуществ волокон является безопасность — сколько из вас спотыкались о сварную проволоку? Я гарантирую, что вы не споткнетесь о волокно. Многие требования о травмах могут быть устранены.

Многие требования о травмах могут быть устранены.

Самый большой этаж, который мы сделали, был 125 футов на 125 футов; недавний проект был на 108 футов на 88 футов без трещин. Первоначально на этом полу было 36 000 футов швов, которые мы уменьшили до 2000 футов.

Мы возвращаемся и проверяем наши этажи. Мы проверяем скручивание, но обнаружили, что они не сильно меняются, потому что мы не используем много цемента. Один этаж имел панели размером 100 на 90 футов и имел толщину 16 дюймов. Джордж Гарбер [из Face Consultants в Лексингтоне, Кентукки] не обнаружил заметного изгиба и трещин через 10 лет, так что это действительно работает.

Мы также делаем много приподнятых палуб. У одного были панели размером 225 футов на 65 футов и толщиной 4,5 дюйма с 45 фунтами на кубический ярд стального волокна. На других мы смешали стальные волокна и макроволокна. Почему? Я просто тестирую и собираю данные.

Почему? Я просто тестирую и собираю данные.

Если бы у меня было одно желание, я бы хотел, чтобы я был волокном и мог вернуться через два года, чтобы рассказать вам, что происходит в этой плите. Это будущее (хотя я говорю это уже 10 лет).

Двухслойный (Ductilcrete)

Garrett Yocom

Guy Yocom Construction

Norco, Калифорния

Я хотел бы рассказать вам, почему я считаю, что пол из материала Ductilcrete лучше, чем обычный бетонный пол, и как мы добиваемся этого в Калифорнии. Эта система уменьшает или устраняет самые большие проблемы с плитами, а именно контрольные швы и неравномерную усадку. Это может устранить или практически исключить распиливание управляющих соединений.

Как это работает? Двухслойная система, снижающая потери влаги с верхней поверхности за счет введения влагоудерживающей добавки. При низкой влажности, ветре и высоких температурах на обычных плитах влага будет выходить сверху, а нижняя остается насыщенной. Нижний слой Ductilcrete такой же, как и у обычной плиты, но верхний слой состоит из волокон и запатентованного химического вещества, которое удерживает влагу в плите, исключая дифференциальное высыхание. Вот как мы можем получить более широкое расстояние между швами (и значительно уменьшить количество устройств для передачи нагрузки), поскольку мы знаем, что не получим эффектов усадки и скручивания. Со складом площадью 500 000 квадратных футов у нас всего 20 000 футов стыков по сравнению с типичной обычной плитой, которая имеет 68 000 футов — более 9миль. Отверждение также не требуется, так как влага сохраняется в плите.

При низкой влажности, ветре и высоких температурах на обычных плитах влага будет выходить сверху, а нижняя остается насыщенной. Нижний слой Ductilcrete такой же, как и у обычной плиты, но верхний слой состоит из волокон и запатентованного химического вещества, которое удерживает влагу в плите, исключая дифференциальное высыхание. Вот как мы можем получить более широкое расстояние между швами (и значительно уменьшить количество устройств для передачи нагрузки), поскольку мы знаем, что не получим эффектов усадки и скручивания. Со складом площадью 500 000 квадратных футов у нас всего 20 000 футов стыков по сравнению с типичной обычной плитой, которая имеет 68 000 футов — более 9миль. Отверждение также не требуется, так как влага сохраняется в плите.

На обычной плите более 30% не соприкасается с земляным полотном; но с плитой Ductilcrete 98%, так как нет скручивания. Это позволяет нам производить более тонкие плиты с более высокой грузоподъемностью. Стеллажи с очень узкими проходами могут быть расположены практически в любом месте, а их грузоподъемность больше, чем у обычных плит: 27 тысяч фунтов на 6-дюймовую плиту.

Мы используем два слоя полипропиленового листа толщиной 4 мил, так как мы хотим, чтобы плита могла беспрепятственно перемещаться по основанию. Единственные места, где используется передача нагрузки, — это зоны с интенсивным движением, обычно в зонах перекрытий, ближайших к дверям дока. Внутренние секции склада имеют передачу нагрузки только в строительных швах. Нам нужно 95% уплотнение земляного полотна, так как именно оно поддерживает систему пола.

Одним из замечательных применений, которые мы видели недавно, была 6-дюймовая плита, на которой был установлен 300-тонный гусеничный кран, который мог поднимать наклонные панели с плиты, поскольку снаружи здания не было доступа. Поскольку земля становится дороже, мы можем стать выше с чистой высотой и полом, который останется ровным в течение всего срока службы плиты. Ductilcrete — это система проектирования и сборки, устанавливаемая лицензированными подрядчиками, прошедшими интенсивное обучение. Мы даем гарантию от трех до пяти лет и конкурентоспособны по цене с обычными плитами.

Химически предварительно напряженный, безусадочный, стальное волокно

Майк Грессер, Gresser Companies

PrimXComposite, Северная Америка

Шакопи, Миннесота

3

3 PrimXComposite Северной Америки Используя систему PrimXComposite, подрядчик теоретически может непрерывно заливать секцию шириной 200 футов, никогда не добавляя швов или распилов.

PrimXComposite был разработан благодаря гранту Европейского Союза командой из Латвии и Бельгии, в которую входил изобретатель стального волокна Ксавьер Дестри. Наш латвийский партнер Primekss (произносится как «Prime X») разместил более 100 миллионов квадратных футов в Европе, Израиле и Южной Африке. Четыре года назад компания Gresser Company стала первым лицензиатом в Северной Америке. Я настолько верю в это, что инвестировал в компанию по лицензированию запатентованной технологии в Северной Америке.

Система работает благодаря сочетанию армирования стальным волокном и расширяющихся добавок нового поколения. Бетон с низким содержанием воды обычно поставляется с завода по производству готовых смесей с добавлением запатентованного пластификатора с осадкой не более 2 дюймов. Дополнительный пластификатор добавляется на месте, а специальные воздуходувки равномерно перемешивают стальные волокна по всему барабану смесителя. Типичная дозировка составляет от 60 до 68 фунтов стального волокна на кубический ярд.

Бетон с низким содержанием воды обычно поставляется с завода по производству готовых смесей с добавлением запатентованного пластификатора с осадкой не более 2 дюймов. Дополнительный пластификатор добавляется на месте, а специальные воздуходувки равномерно перемешивают стальные волокна по всему барабану смесителя. Типичная дозировка составляет от 60 до 68 фунтов стального волокна на кубический ярд.

Секретный состав называется DC, порошок в мешках, смешанный с водой и закачанный в грузовик для готовой смеси на месте. Обычно сбрасываемая грузовиком, система размещается за один подъем, как обычный бетон, с осадкой 6 дюймов. Он легко заканчивается, как и традиционные миксы. Распила нет, а плита затвердевает в течение двух недель. Плита может быть загружена подъемниками и материалами, как только она достигнет 3000 фунтов на квадратный дюйм, обычно в течение 72 часов. Влажное отверждение имеет решающее значение для создания предварительного химического напряжения. Расширяющие добавки образуют структуру микрокомпозита, включая рост кристаллов внутри плиты. Они создают постоянное предварительное напряжение стальных волокон. Пол хочет расти, но матрица стального волокна удерживает его вместе и предотвращает расширение противодействующими силами, создавая невероятную прочность и пластичность.

Они создают постоянное предварительное напряжение стальных волокон. Пол хочет расти, но матрица стального волокна удерживает его вместе и предотвращает расширение противодействующими силами, создавая невероятную прочность и пластичность.

Типичное размещение составляет 40 000 квадратных футов шириной около 200 футов с лазерной стяжкой. Предел — это то, что наша команда может произвести за день; наша самая большая ежедневная заливка составляет 54 000 квадратных футов. Теоретически, вы могли бы непрерывно заливать этот участок шириной 200 футов, никогда не добавляя швов или распилов.

Мы можем значительно утончить плиты перекрытия. Типичная 4-дюймовая плита PrimXComposite заменила 8-дюймовую неармированную плиту и имеет более высокую грузоподъемность при точечной нагрузке от 27 до 33 тысяч фунтов. Недавно мы установили 3,5-дюймовую плиту, заменив 6-дюймовую традиционную плиту сеткой. Это первая 3,5-дюймовая плита в США, и за девять месяцев эксплуатации у нас нет ни одной заметной трещины.

Недавно мы установили 3,5-дюймовую плиту, заменив 6-дюймовую традиционную плиту сеткой. Это первая 3,5-дюймовая плита в США, и за девять месяцев эксплуатации у нас нет ни одной заметной трещины.

Эта система идеальна для больших полов с высокой нагрузкой; чем выше нагрузки, тем больше мы экономим. Мы не так рентабельны для более легких нагрузок или замены неармированных плит толщиной менее 5 дюймов. До сих пор наиболее распространенной негативной реакцией было «это звучит слишком хорошо, чтобы быть правдой», но мы разместили более 2 миллионов квадратных футов. Наши лучшие продавцы — владельцы и пользователи. У нас еще не было никаких обратных вызовов или ремонта трещин, и мы не потратили ни цента на нашу стандартную пятилетнюю гарантию.

Использование гофрированной металлической трубы и конструкционной плиты для туннелей и ограждений конвейеров для заполнителя

Предприятия по переработке и обработке заполнителя, горнодобывающие предприятия и связанные с ними промышленные операции часто нуждаются в транспортировке заполнителя и руды через различные точки на их территории. Необходимость максимизировать площадь поверхности на таких площадках диктует необходимость использования туннелей для транспортировки сыпучих материалов под проезжей частью и стоянками и обработки этих материалов. Некоторые приложения включают туннели с отверстиями для бункеров и питающими желобами, расположенными под штабелями сыпучих материалов. Они используются для получения и обработки заполнителя и рудного материала, а затем транспортировки этого материала в другие места на площадке.

Необходимость максимизировать площадь поверхности на таких площадках диктует необходимость использования туннелей для транспортировки сыпучих материалов под проезжей частью и стоянками и обработки этих материалов. Некоторые приложения включают туннели с отверстиями для бункеров и питающими желобами, расположенными под штабелями сыпучих материалов. Они используются для получения и обработки заполнителя и рудного материала, а затем транспортировки этого материала в другие места на площадке.

Один из доступных логических вариантов, предлагающий экономические преимущества на этапах проектирования, монтажа, эксплуатации и технического обслуживания этих проектов, включает использование больших гофрированных металлических труб (CMP) или труб из гофрированных конструкционных плит (SPP) и арок из гофрированных конструкционных плит. (SPA) для этих туннельных конструкций. Преимущества включают сокращение времени проектирования и связанных с этим затрат; простота конструкции; возможность использования местного персонала на этапах сборки и установки туннеля; снижение затрат на установку; и более низкие затраты на техническое обслуживание.

Хотя CMP, SPP и SPA являются жизнеспособными и привлекательными вариантами строительства таких туннельных конструкций, они должны быть правильно спроектированы и установлены, чтобы обеспечить желаемый уровень структурных характеристик и срока службы. Понимание основных принципов проектирования и монтажа гибких металлических труб является критическим требованием. Потребность в приспособлениях, таких как выпускные трубы, торцевые стены (переборки), инженерные коммуникации, отверстия для бункеров и питающих желобов, плиты пола, освещение и другие особенности, уникальные для таких туннелей, должны быть учтены при сохранении ключевых структурных аспектов гибкого гофрированного металла. с учетом конструкции трубы.

В этой статье обсуждаются общий дизайн, установка и другие конкретные вопросы для применения в тоннелях для заполнителя и руды с использованием CMP, SPP и SPA. Также будут рассмотрены детали, связанные со специальными принадлежностями.

Варианты формы

Тоннели из заполнителя CMP изготавливаются с использованием круглого CMP, а туннели из конструкционных плит имеют либо круглую, либо арочную форму (см. рис. 1). Арки, как правило, представляют собой полукруглые формы с одним радиусом, которые размещаются на фундаментах из железобетонных плит или приподнятых основаниях пьедестала, где требуется дополнительный внутренний зазор. Арки двух радиусных форм (обычно называемые подковообразными арками) могут использоваться, когда требуется большой вертикальный зазор и если условия площадки позволяют их использование.

рис. 1). Арки, как правило, представляют собой полукруглые формы с одним радиусом, которые размещаются на фундаментах из железобетонных плит или приподнятых основаниях пьедестала, где требуется дополнительный внутренний зазор. Арки двух радиусных форм (обычно называемые подковообразными арками) могут использоваться, когда требуется большой вертикальный зазор и если условия площадки позволяют их использование.

Обычно внутренняя часть туннеля имеет бетонную плиту пола, чтобы обеспечить достаточно ровную и однородную рабочую поверхность. Для полностью круглых труб пол строится путем укладки гранулированного слоя поверх обратной стороны трубы, а затем поверх слоя заливается бетонная поверхность. Гибкие металлические трубы будут испытывать небольшие прогибы и изменение формы при монтаже, засыпке и под нагрузкой. Поэтому рекомендуется сооружать бетонные полы после того, как труба была засыпана и первоначально загружена, чтобы предотвратить проблемы с отколотым бетоном из-за естественных изменений формы. Ожидается усадка при отверждении бетона, и любые зазоры по краям бетонного пола можно заделать мастикой или другим типом подходящего герметика после отверждения плиты перекрытия.

Ожидается усадка при отверждении бетона, и любые зазоры по краям бетонного пола можно заделать мастикой или другим типом подходящего герметика после отверждения плиты перекрытия.

Рис. 1. Варианты формы туннелей CMP и конструкционных плит включают круглую арку, арку с одним радиусом и подковообразную арку.

Основные принципы проектирования гибких гофрированных металлических труб

CMP, SPP и SPA классифицируются как конструкции из гибких труб. По своей конструкции они менее жесткие, чем окружающие грунтовые оболочки обратной засыпки. Как таковые, они ведут себя как системы взаимодействия грунт-конструкция, которые полагаются на жесткость и плотность окружающей засыпки для поддержки приложенных нагрузок. Такие конструкции, установленные в правильно размещенной и уплотненной засыпной оболочке, могут нести значительные нагрузки вскрышных пород. Надлежащее проектирование и установка этих конструкций CMP и конструкционных плит описаны в признанных на национальном уровне спецификациях, таких как Американская ассоциация государственных служащих автомобильных дорог и транспорта (AASHTO) и ASTM, а также в отраслевых справочных материалах, например, предоставленных Национальным комитетом по производству гофрированной стали. Трубная ассоциация (NCSPA).

Трубная ассоциация (NCSPA).

Расчетная предпосылка CMP заключается в том, что эти трубы воспринимают нагрузки при кольцевом сжатии, при этом труба опирается на грунтовую оболочку, а стенка трубы воспринимает приложенные нагрузки при сжатии. Рассчитывается общее давление нагрузки на трубу, состоящее как из постоянных нагрузок, представленных весом нанесенного грунта и заполнителя вскрышных пород, так и временных нагрузок, представленных любым временным строительным движением или более постоянными динамическими нагрузками транспортных средств, работающих над туннелем. . Это комбинированное давление нагрузки используется для определения силы сжатия кольца, действующей в стенке трубы, с использованием уравнения 1:

Уравнение 1:

Сила сжатия кольца (стена) = P T X SPAN/2

Где:

P T = P LL T = P LL + P = P LL + P = P LL + P = P LL + P = P LL + P = P LL + P = P LL . ll = динамическое давление нагрузки

ll = динамическое давление нагрузки

P dl = статическое давление нагрузки

Пролет = максимальное горизонтальное измерение (ширина) туннеля трубы

Удельный вес заполнителя, а также высота сваи над трубой являются критическими факторами при определении статической нагрузки, действующей на туннель. Многие из этих туннелей имеют над собой сваи из заполнителя, которые поднимаются и опускаются в соответствии с потребностями в объеме хранилища. Поскольку нагрузка носит циклический характер, туннель несет значительную стационарную нагрузку вблизи максимальной высоты защитного слоя, а также часто несет временную нагрузку при почти минимальной высоте защитного слоя. Давление динамической нагрузки зависит от таких факторов, как высота покрытия, распределение нагрузки на поверхности перемещения и рассеивание нагрузки через зону заполнения над сводом туннеля для труб. Типы рассматриваемых транспортных средств, след шин и характер нагрузки имеют значение. Адекватное минимальное покрытие, состоящее из правильно уложенной выбранной обратной засыпки, должно быть на месте и в хорошем состоянии для транспортных средств и оборудования, работающих при низкой высоте покрытия.

Адекватное минимальное покрытие, состоящее из правильно уложенной выбранной обратной засыпки, должно быть на месте и в хорошем состоянии для транспортных средств и оборудования, работающих при низкой высоте покрытия.

После определения значения силы сжатия кольца труба проверяется на коробление стенки, требуемую площадь стенки, требуемую монтажную жесткость и прочность шва (если применимо).

Требования к правильной установке и обратной засыпке

Эти туннели, как и любая подземная гибкая конструкция, требуют надлежащей установки для обеспечения конструктивных характеристик. Начинается это с установки таких конструкций на грамотный фундамент — и это касается как примыкающих боковых насыпей, так и самой трубы. Боковые зоны насыпи должны быть подкреплены, чтобы предотвратить неравномерную осадку и потерю стабильной грунтовой опоры для трубы. Грамотная отборная засыпка должна использоваться в конверте обратной засыпки. В идеале, это должен быть чистый, хорошо отсортированный, угловатый материал для заполнения дорожного покрытия с максимальным размером частиц 3 дюйма и максимум 15 процентами прохождения через сито #200. Заполнитель, обрабатываемый на объекте, может соответствовать требованиям для выборочного заполнения, и, если он используется, разделительный или индикаторный слой, обозначающий верхнюю часть минимальной оболочки отборного заполнения, не должен подвергаться риску, посягать на него или удаляться. Материал для обратной засыпки следует укладывать в сбалансированные 8–10-дюймовые сыпучие слои и уплотнять до 90% Модифицированная плотность по Проктору (AASTHO T180). Боковые насыпи должны быть ровными и простираться достаточно далеко, чтобы обеспечить стабильное боковое сопротивление туннелю для труб. См. Рисунок 2 для изображения надлежащей оболочки обратной засыпки для этих сооружений.

Заполнитель, обрабатываемый на объекте, может соответствовать требованиям для выборочного заполнения, и, если он используется, разделительный или индикаторный слой, обозначающий верхнюю часть минимальной оболочки отборного заполнения, не должен подвергаться риску, посягать на него или удаляться. Материал для обратной засыпки следует укладывать в сбалансированные 8–10-дюймовые сыпучие слои и уплотнять до 90% Модифицированная плотность по Проктору (AASTHO T180). Боковые насыпи должны быть ровными и простираться достаточно далеко, чтобы обеспечить стабильное боковое сопротивление туннелю для труб. См. Рисунок 2 для изображения надлежащей оболочки обратной засыпки для этих сооружений.

Выбранная засыпка не должна содержать материалы, потенциально вызывающие коррозию или вредные для трубы. Если руда или заполнитель являются коррозионно-активными по своей природе, то материал должен быть изолирован от трубы. Дополнительную защиту обеспечивает использование защитного спрея на покрытиях. Непроницаемые барьеры, такие как пластиковые мембраны в сочетании с дополнительными дренажами, могут быть установлены внутри верхней оболочки заполнения, чтобы предотвратить попадание коррозионного материала или фильтрата на поверхность трубы.

Непроницаемые барьеры, такие как пластиковые мембраны в сочетании с дополнительными дренажами, могут быть установлены внутри верхней оболочки заполнения, чтобы предотвратить попадание коррозионного материала или фильтрата на поверхность трубы.

Рис. 2: Типовая оболочка обратной засыпки туннеля из заполнителя и детали установки

Аварийные туннели или выпускные трубы

Правила Управления по охране труда и технике безопасности шахт (MSHA) обычно требуют аварийных или выпускных труб для обеспечения экстренной эвакуации. Такие выпускные трубы и патрубки для аварийных туннелей рассматриваются как типичные фитинги CMP и, вероятно, должны быть обрамлены подходящими армирующими элементами, предназначенными для восприятия кольцевых сжимающих нагрузок вокруг отверстия трубы. Отраслевые руководства и спецификации доступны для справки при проектировании и детализации такой арматуры. Однако упрощенный подход заключается в использовании силы сжатия кольца в стенке туннеля для труб в качестве изгибающей нагрузки, приложенной к армирующим элементам, перекрывающим отверстие. Для определения изгибающего момента можно использовать простые формулы пролетных балок:

Для определения изгибающего момента можно использовать простые формулы пролетных балок:

Уравнение 2

M = C x L 2 /8

где:

C = сила сжатия кольца (упор стенки)

L 7 7 = изгибающий момент 103 902 902

Концы балочных элементов привязаны к сжимающим элементам (изогнутым в соответствии со стенкой туннеля для труб), которые воспринимают концевую нагрузку от продольных балок. Армирующий каркас может состоять из стандартных конструктивных форм для проемов меньшего размера. Для более длинных проемов в туннелях большего диаметра с высокой насыпью может потребоваться железобетонный каркас воротника, чтобы выдерживать эти нагрузки.

Отверстия воронок, проходки питающих желобов и опоры подвески конвейера

Сыпучий материал свален поверх этого СПА. Материал поступает в туннель

через бункеры, после чего транспортируется на конвейере.

Конвейерные туннели часто устанавливаются под штабелями заполнителя и руды и имеют бункерные и питающие механизмы, проходящие через своды туннелей. Как правило, эти тяжелые компоненты машины поддерживаются независимо от туннеля трубы либо внутренней системой поддержки, установленной на полу, либо внешней системой муфты, опирающейся на фундамент, над трубой. Отверстие в трубном туннеле по-прежнему усилено, но это усиление предназначено для того, чтобы выдерживать кольцевые сжимающие нагрузки вокруг отверстия, а не вес бункеров, питателей и материала внутри этих конструкций.

В ситуациях, когда ожидается, что туннель будет выдерживать нагрузки от бункеров и питающих желобов, потребуется подходящий тяжелый структурный каркас, который выдерживает нагрузки далеко за пределы отверстия и обеспечивает контроль формы и дополнительную жесткость конструкции туннеля.

Вокруг таких отверстий может быть предусмотрена обшивка для обеспечения достаточной непроницаемости для грязи; однако такая обшивка не предназначена для того, чтобы выдерживать полный вес бункеров и питателей, а также транспортируемый внутри материал.

Довольно распространенным сценарием является размещение входов в воронки и питающих желобов в железобетонных соединительных конструкциях, при этом туннель из гофрированного металла или конструкционной плиты врезается в бетонную конструкцию и, таким образом, устраняет некоторые из вышеперечисленных проблем.

По возможности конвейеры должны опираться на напольные колонны. В случае, если опорная конструкция конвейера предназначена для установки или подвешивания к своду тоннеля для труб, потребуются дополнительные конструктивные элементы, которые распределяют точечные нагрузки от опор конвейера до свода тоннеля конвейера, чтобы помочь сохранить форму тоннеля. трубный туннель. Эти туннели могут претерпевать небольшие изменения формы и отклонения во время установки и под нагрузкой. Механизмы для регулировки системы подвески конвейера и компонентов конвейерной ленты должны использоваться для обеспечения бесперебойной работы.

В этом круглом тоннеле СЭС установлен напольный конвейер на бетонной плите

.

Торцевые стены (переборки)

Торцевые стены могут быть выполнены из железобетона или из металлических торцевых панелей. Торцевые стены из железобетона формируются, заливаются и отверждаются аналогично стандартным оголовкам. Как правило, сборные стальные торцевые стенки детализируются как усиленные диафрагмы. Торцевые стенки обычно изготавливаются из плоских стальных листов или гофрированных листов, армированных сварными швеллерами. Такие торцевые стенки могут иметь проходную трубу для эвакуации.

Освещение, коммуникации, переходы и платформы

Светильники и небольшие сервисные каналы легко монтируются на CMP, SPP или SPA с помощью саморезов или глухих крепежных деталей. Тяжелые инженерные коммуникации, такие как паровые трубы и кабельные лотки, требуют специальной детализации, аналогичной подходу, используемому для конвейерных ферм. Подиумы и платформы должны опираться на пол

Вопросы технического обслуживания

Тоннели CMP и SPP с покрытиями, совместимыми с установленной средой, обычно требуют минимального обслуживания. Время от времени может потребоваться герметизация или замазка стыка между плитой перекрытия и стеной туннеля для герметизации любых отверстий, вызванных отверждением бетона или нормальным движением трубы и изменением формы.

Время от времени может потребоваться герметизация или замазка стыка между плитой перекрытия и стеной туннеля для герметизации любых отверстий, вызванных отверждением бетона или нормальным движением трубы и изменением формы.

Будущие модификации

Длина туннелей может быть увеличена, если этого потребуют будущие потребности. Соединение между старой и новой секциями туннеля может быть выполнено с использованием железобетонных оголовков или с помощью лент или аналогичных соединений. Во время любых будущих модификаций необходимо соблюдать осторожность, чтобы поддерживать сбалансированность и равномерность нагрузок и поддержки грунтовой оболочки туннелей. Любые врезки или аналогичные модификации должны выполняться таким образом, чтобы вся периферия туннеля была симметрично нагружена и поддерживалась, а также сохранялась устойчивость грунтовой оболочки.

Резюме и выводы

Туннели CMP, SPP и SPA предлагают доступную, практичную и не требующую особого ухода альтернативу другим способам строительства туннелей из заполнителя. Комбинированная прочность трубного изделия и окружающего его слоя обратной засыпки, функционирующего в системе взаимодействия грунта и конструкции, обеспечивает необходимую несущую способность и структурные характеристики. Такие туннели для труб, установленные должным образом, служат долгие годы и обеспечивают гибкость будущих модификаций. Внимание к деталям, таким как фитинги, отверстия, поддержка конвейера, требования к бункеру и подающему желобу, а также к инженерным нуждам, обеспечивает функциональную, безопасную и практичную конструкцию туннеля.

Комбинированная прочность трубного изделия и окружающего его слоя обратной засыпки, функционирующего в системе взаимодействия грунта и конструкции, обеспечивает необходимую несущую способность и структурные характеристики. Такие туннели для труб, установленные должным образом, служат долгие годы и обеспечивают гибкость будущих модификаций. Внимание к деталям, таким как фитинги, отверстия, поддержка конвейера, требования к бункеру и подающему желобу, а также к инженерным нуждам, обеспечивает функциональную, безопасную и практичную конструкцию туннеля.

Джим Нолл, ЧП , директор отдела инженерных услуг CONTECH. Он имеет более чем 30-летний опыт работы в производстве гофрированных металлических труб и является активным членом различных технических организаций, включая ASCE, AREMA и ASTM.

Стив Тайсл, ЧП , инженер-строитель CONTECH и активный член ASTM и SEAoO. Он имеет более чем 18-летний опыт работы в области гражданского строительства и материалов / строительства.

Рифленая арматура разрезается на заготовки необходимых размеров, которые связываются вязальной проволокой в пространственный каркас. Конструкция состоит из четырех продольно расположенных прутков, связанных поперечными стержнями. Диаметр поперечных элементов составляет 0,6 см. Металлическая решетка, повышающая нагрузочную способность бетонного массива, имеет в поперечной плоскости квадратное или прямоугольное сечение.

Рифленая арматура разрезается на заготовки необходимых размеров, которые связываются вязальной проволокой в пространственный каркас. Конструкция состоит из четырех продольно расположенных прутков, связанных поперечными стержнями. Диаметр поперечных элементов составляет 0,6 см. Металлическая решетка, повышающая нагрузочную способность бетонного массива, имеет в поперечной плоскости квадратное или прямоугольное сечение. Для прямоугольной конструкции высота превышает ширину в 1,5-1,6 раза;

Для прямоугольной конструкции высота превышает ширину в 1,5-1,6 раза;

Ведь пористый бетон склонен к деформации при повышенной нагрузке;

Ведь пористый бетон склонен к деформации при повышенной нагрузке;

Толщина армопояса под плиты перекрытия обеспечивается размерами опалубочной конструкции.

Толщина армопояса под плиты перекрытия обеспечивается размерами опалубочной конструкции. 1 Плиты

1 Плиты

Особенно это необходимо сделать для домов свыше одного этажа и объектов, возводимых в сейсмически активной местности.

Особенно это необходимо сделать для домов свыше одного этажа и объектов, возводимых в сейсмически активной местности.