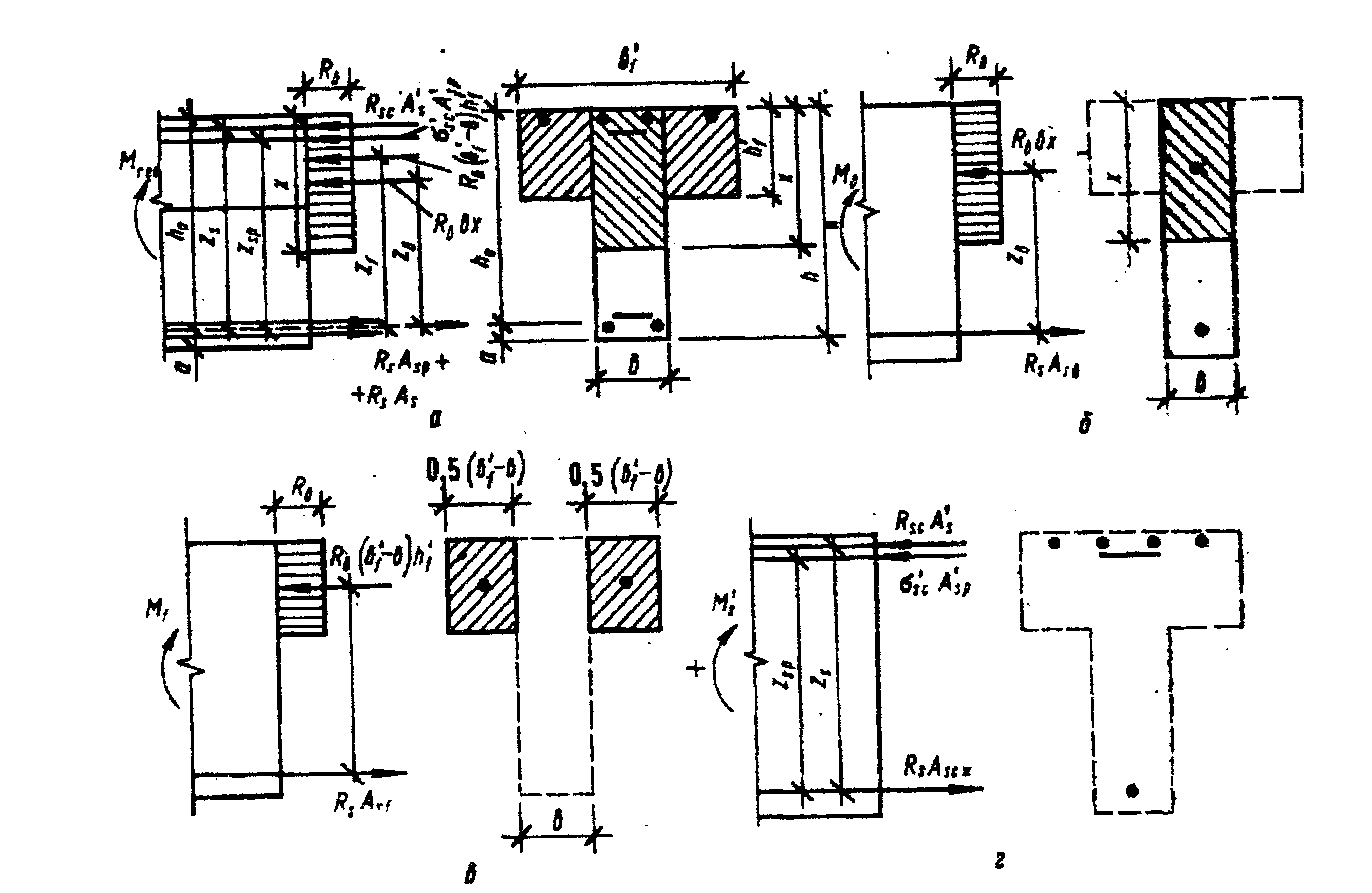

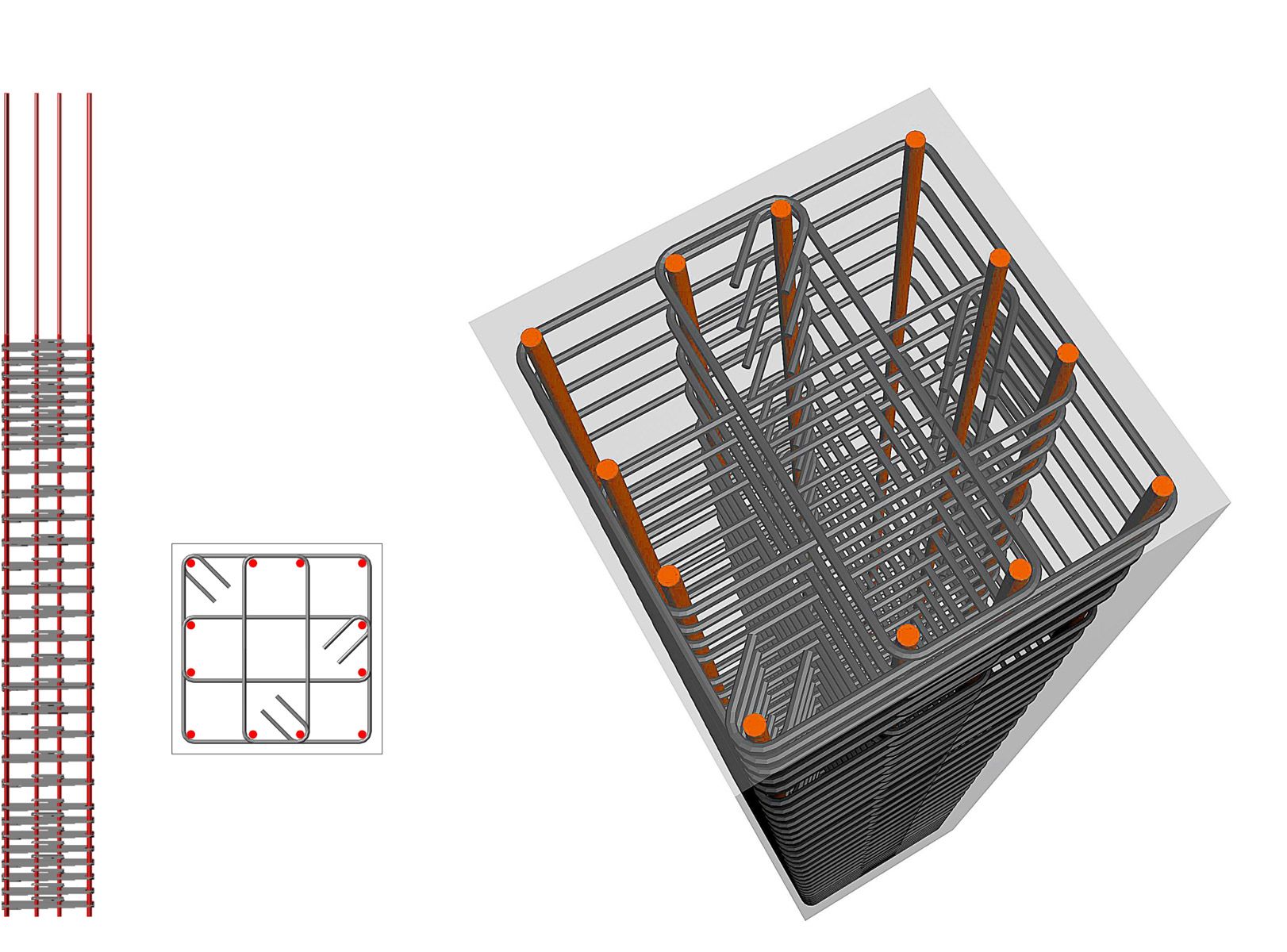

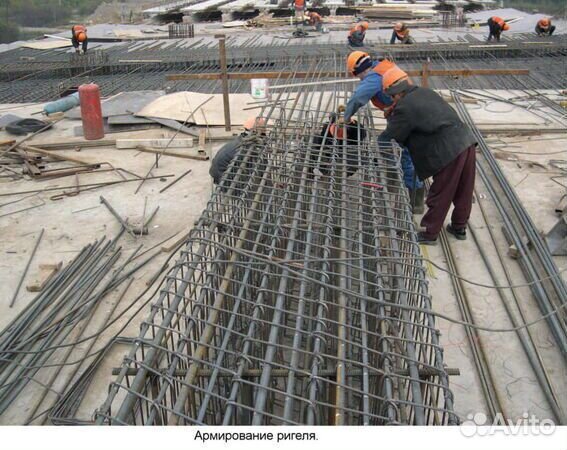

Армирование ригеля: 6.5.2. Армирование сечения ригеля

|

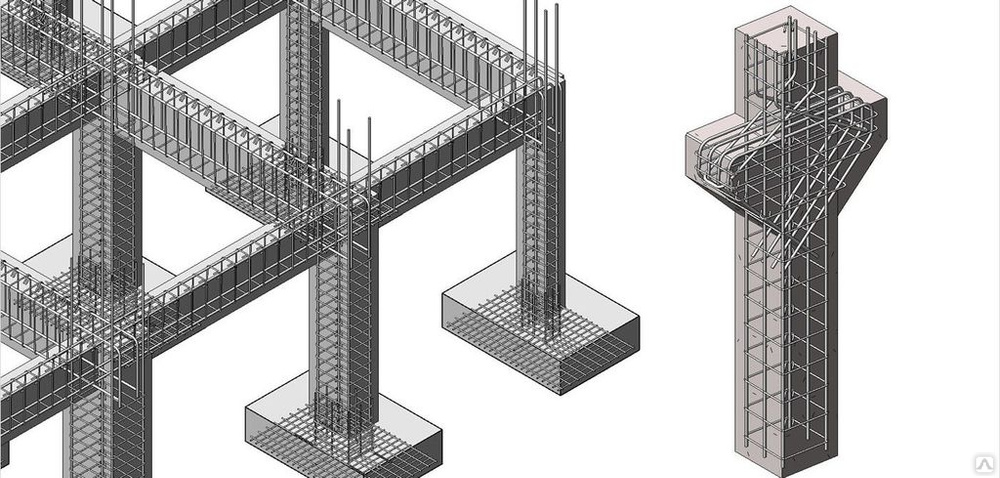

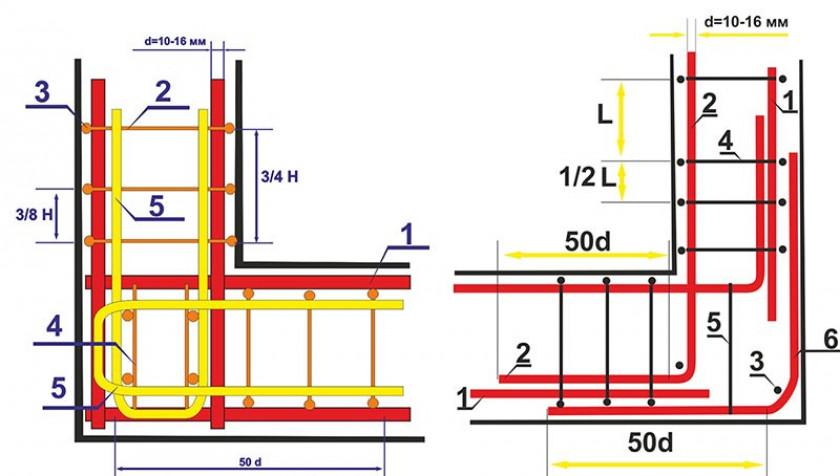

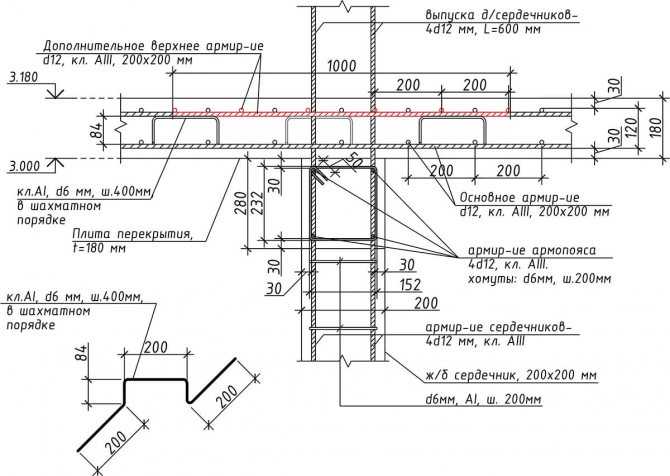

2. Основные принципы конструирования армирования монолитных железобетонных ригелей балочных перекрытий многоэтажных зданий. Принципы армирования надопорной и пролетной зон ригелей — подбор армирования по результатам расчета сечений. (Методы анкеровки арматуры ригелей центральной зоны. Расчет анкеровки верхней и нижней арматуры ригеля. + Методы анкеровки арматуры ригелей краевой зоны. Расчет анкеровки верхней и нижней арматуры ригеля) На чертеже представлена схема армирования ригелей (маркировочные схемы). Каждый ригель армируется определенным пространственным каркасом (КП 1, КП12, КП 31 и т.д.), располагающимся от колонны до колонны, а в надколонной зоне – уже отдельные стержни (поз. 1, 4, 8 и т.д.). На маркировочной схеме ригелей прорабатывают идею расстановки каркасов с приложением спецификации, где указаны листы с детальными изображениями каркасов. Ригели армируют продольной и поперечной арматурой. Площадь сечения рабочей арматуры определяется расчетом и должна удовлетворять требованиям минимальной площади сечения арматуры (в %). По эпюре моментов нижняя арматура всегда требуется снизу.

Почему именно 4 стержня в продольном направлении? Почему не 3 или 5? Во-первых, они используются для анкеровки для поперечной арматуры.

Получается, чтобы сделать хорошую ригельную схему, под нее надо подвести разумную колонну, и эта колонна сделана так, чтобы было 4 интервала, где можно положить продольную арматуру. Нельзя отдельно армировать колонну и ригели! Видны стержни продольного армирования ригеля, и дополнительные стержни, которые воспринимают момент на опоре. Далее видно сечение, где раскладываются дополнительные стержни.

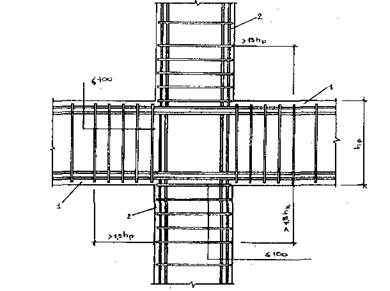

4. Основные принципы конструирования армирования монолитных железобетонных ригелей балочных перекрытий многоэтажных зданий. Принципиальные конструктивные решения арматурных каркасов ригелей (балок). Анкеровка арматуры и стыки арматурных элементов. См. вопрос 2 5. Основные принципы конструирования поперечного армирования монолитных железобетонных ригелей балочных перекрытий многоэтажных зданий. Методы анкеровки поперечной арматуры ригелей. (билет 12) Поперечную арматуру следует устанавливать исходя из расчета на восприятие усилий, а также в целях ограничения развития трещин, удержания продольных стержней в проектном положении и закрепления их от бокового выпучивания в любом направлении. Армирование опор ригелей монолитных перекрытий арматурой рекомендуется выполнять вертикальной арматурой по типу, показанному на рис. Необходимо расположить такое количество арматуры, которое будет держать наклонную трещину и обеспечивать прочность по всем остальным критериям (по наклонной полосе, по продергиванию и т.д.).

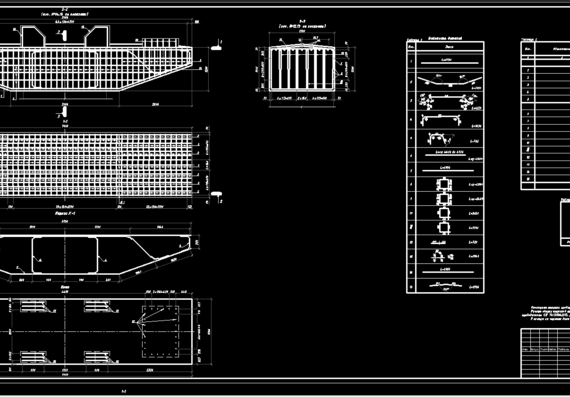

7. Перечень основных чертежей перекрытий:

Опалубочный план перекрытия. Нужен для того, что определить, где начинается бетон и где заканчивается. Где начинается снизу и заканчивается сверху. Как конфигурация этого бетона по вертикали, где нужны отверстия и т.д. Не сделаем опалубку, никто не знает куда заливать бетон. Планы верхнего и нижнего армирования. План арматурных каркасов и отдельных арматурных элементов. План арматурных выпусков. Узлы и детали. Арматурные изделия (каркасы, отдельные стержни).

Отверстия в плитах Должны быть обозначены размеры отверстия и привязка к осям. Не допускается попадание вибратора на арматуру во избежание расслаивания бетона и возможного отклонения проемообразователей от проектного положения. К примеру, при вибрировании колонны, сильно насыщенной арматурой, в таком случае применяют ударное вибрирование для удаления пузырьков воздуха и предотвращения и образования раковин на поверхности. В настоящее время отверстия размером до 400 мм вырезаются по месту алмазными коронками и не учитываются при раскладке арматурных сеток, при больших размерах отверстий сетки раскладываются с учетом отверстий и ставятся проемообразователи. Каждое отверстие имеет марку и таблицу с обозначениями и назначениями отверстий. Этот лист с отверстиями направляется на согласование с архитектором и инженерами систем (ОВ, ВК). Методы подбора армирования После расчета модели в ПК, мы получаем некоторое значение, которое показывает, что в данном конечном элементе (КЭ) (на рисунке очень большие конечные элементы 1,5*1,5м для наглядности). Рассмотрим пример фрагмента: 7,5 см2. Железобетон – это конструкция из бетона, в котором установлено некоторое минимальное количество арматуры (конструктивно, минимальный процент армирования). Если взять эти минимальные цифры – не достаточно. Нужно как- расположить арматуру (стержни) таким образом, чтобы их количество обеспечивало площадь сечения в этом метре такое, которое необходимо по расчету. Представляют, что в 1 метре лежат стержни (стержень, через 100 мм – второй, потом еще через 100 – третий). Берут базовый стержень ставят от края до края другого ригеля с шагом 200 – диаметр 10 мм (5 стержней — 3,93 см2). А в красной зоне дополнительно установлены стержни диаметром 12 с шагом 200 – сформирует в необходимой зоне усиленное армирование. Принцип конструирования: делаем фоновую арматуру, где нужен экстремум – дополнительная арматура. Стержни доводят до балок из-за длины анкеровки!!!. Опалубочные чертежи – важный элемент, так как это чертеж, который показывает границы, где будет монолит, причем не только в горизонтальном плане, но также есть и следы балок, колонн и т. Опалубочный чертеж может быть не только плановым, но также в виде сечения или разреза, где показаны все элементы, которые где-то там видны в пунктире. Показывает, к примеру, парапет и его размеры. В рамках статического расчёта и постпроцессоров получаем требуемое количество арматуры. Поскольку армирование, которое стоит в плоскостной конструкции в результатах расчета статики и постпроцессора выводится в виде изополей с числовым значением, которое показывает сколько квадратных сантиметров арматуры (по сечению арматуры в см2) должно приходится на 1 м. Все факторы напряжений, которые получаются в плоскостных элементах, они приводятся к 1 метру, независимо от размера кончено элемента – это вырезано из метровой ширины. Эти 7,5 см2 – это значит, что результаты расчета показали, что этот фрагмент 0,5*0,5м требует такого же армирования, будто его взяли и вырезали из метровой ширины. Есть таблицы (см ниже), где каждому диаметру есть площадь его сечения и количество стрежней. Обычно заканчивают числом стержней – 5. Армирования конструкций выполняют стержнями с определённым шагом. Есть стержень – фоновый по все плите, если раскладывать и с разнообразным шагом, то такое в принципе возможно, но это не очень удобно и может стоит дороже. Нужно принять такое решение, которое технологично и соответствует требование. Технологично делают: раскладывают стержни с одинаковым шагом:

Такое подход достаточно рационален. Выбирается фоновое армирование, которое полностью заполняет все поле плиты в той зоне, где сейчас работают (в нижней зоне) и по тому направлению, которое анализирует (в данном случае вертикальное). Но результат тот, который нужен. В необходимой зоне экстремума создается условие повышенное армирование, которое реализует несущую способность в зоне экстремума. А на все остальной части плиты — это то самое армирование, которое работает как: А) недостающие армирование там, где заканчивается дополнительно армирование. Некоторое же армирование требуется по периметру экстремальной зоны. За пределами она работает как фоновая арматура и на периферии работает как конструктивное армирование, которое обеспечивает работы плиты, как железобетона.

Рисуют один стержень и ставят маркирующую точку. Потом из этой точки ставят ту зону, в которой этот стержень будет лежать. Потом делают выноску, на которой указываю позицию, число и шаг.

Верхнее армирование немного другое. В центре пролета верхняя арматура по расчету не нужна, значит туда поставят фоновую арматуру. Потому что эпюра верхних моментов – это приблизительно четверть пролета, а то и меньше (на балочных клетках 20-23%). Фоновую арматуру также нужно разложить по всему поля плиты. Мы ранее выбрали, что фоновая диаметром 8 – 2,51 см2. Это довольно много на метр, для зоны не требующей арматуры по расчету. Тогда возьмем диаметр 6 – 1,41 см2 (это самая дорогая арматура!!!). тогда возвращаемся к 8 с шагом 200.

Есть марки, каждый стержень занесен в спецификацию. Каждый стержень стоит на своем месте.

Таким образом поэтапно закрывают каждый фрагмент. На следующем фрагменте есть технологические отверстия, которое достаточно большие.

Верхнее армирование – история та же самая.

17. Модель воздействия. Постоянные нагрузки. Основные виды. Характеристики видов постоянных нагрузок. Коэффициенты надежности. Скачать 10,65 Mb. Поделитесь с Вашими друзьями: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Что показали испытания железобетонного ригеля сборного каркаса с жесткими монолитными стыками

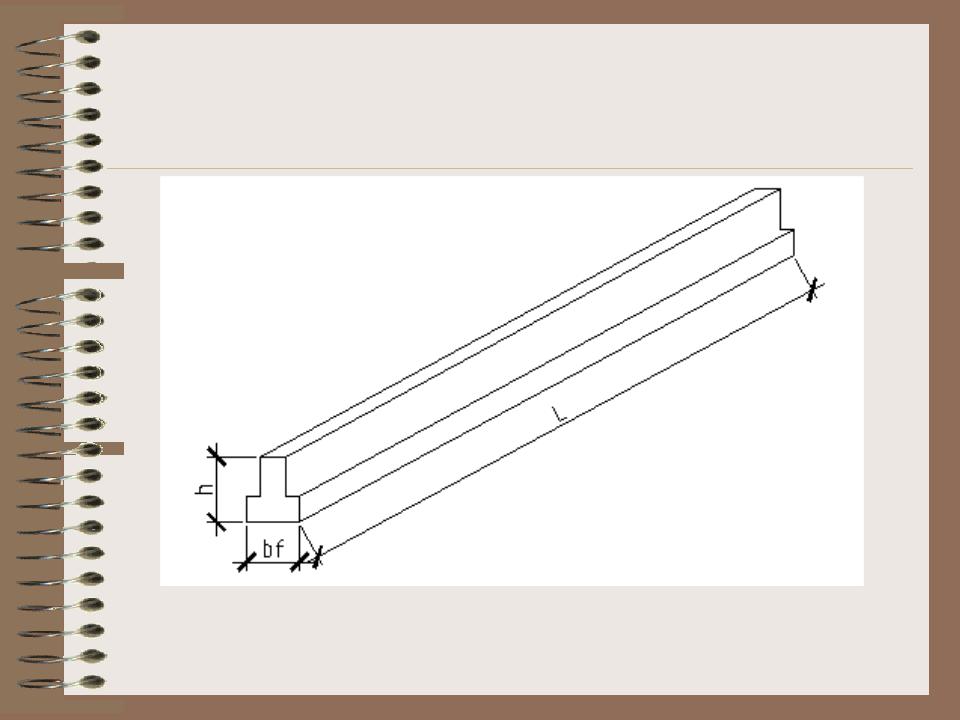

Группа компаний МКС предложила новое конструктивное решение железобетонного ригеля для сборного каркаса с жесткими монолитными стыками. Конструкции армируются предварительно напрягаемой арматурной проволокой Вр-14000, что позволяет изготавливать их на дорожках непрерывного формования. Разработана методика испытания неразрезного ригеля в два этапа: пролетной и опорной частей по отдельности. Проведено испытание опытных образцов. Полученные результаты наглядно подтвердили правильность принятого конструктивного и расчетного решения.

В настоящее время в практике строительства многоэтажных гражданских каркасных зданий значительные объемы приходятся на сборно-монолитные ригельные системы. Их отличают возможность создания рамных и рамно-связевых схем за счет технологичного и качественного устройства жестких узлов сопряжения ригелей смежных пролетов. Простота конструкции сборной части ригеля позволяет выпускать широкую линейку типоразмеров и создавать разнообразные планировочные решения жилых зданий.

Простота конструкции сборной части ригеля позволяет выпускать широкую линейку типоразмеров и создавать разнообразные планировочные решения жилых зданий.

Конструктивные решения сборно-монолитных каркасов постоянно совершенствуются. В Поволжском регионе первоначальная версия серии «Сарет» возводится с различными вариантами настила: в классическом виде — из сборных тонких плит с последующей заливкой перекрытия с созданием сплошной плиты и в модернизированном — из сборных многопустотных плит. Во втором варианте существенно сокращается объем монолитного бетона. Высокой технологичностью отличается каркас «Казань — XXI век» (вариант «Казань-1000»), разработанный Мустафиным И.И. (КазГАСУ). Изготовление сборных ригелей в ненапряженном варианте и применение колонн различного поперечного сечения (прямоугольного, уголкового) позволяют расширить типологию возводимых зданий. Развивается и направление совершенствования конструктивных решений сборно-монолитных каркасов со «скрытыми» ригелями (с гладкой потолочной поверхностью). В развитии известной серии «АРКОС» с полностью монолитными ригелями предлагаются системы со сборными ригелями фигурного поперечного сечения, имеющего высоту, равную высоте плит перекрытия.

В развитии известной серии «АРКОС» с полностью монолитными ригелями предлагаются системы со сборными ригелями фигурного поперечного сечения, имеющего высоту, равную высоте плит перекрытия.

Новое направление появилось с развитием технологии безопалубочного формования сборных железобетонных конструкций. Саратовской фирмой «ИМТОС» разработана конструкция сборного ригеля корытообразного сечения, изготовляемого в предварительно напряженном варианте продольных стержней из проволоки ВР1400 без поперечного армирования. Установка поперечной арматуры производится в полую часть ригеля на строительной площадке с последующим бетонированием монолитной части конструкции. В таком варианте повышается доля монолитных работ на площадке и возникают определенные проблемы с обеспечением необходимого защитного слоя предварительно напрягаемой проволочной арматуры.

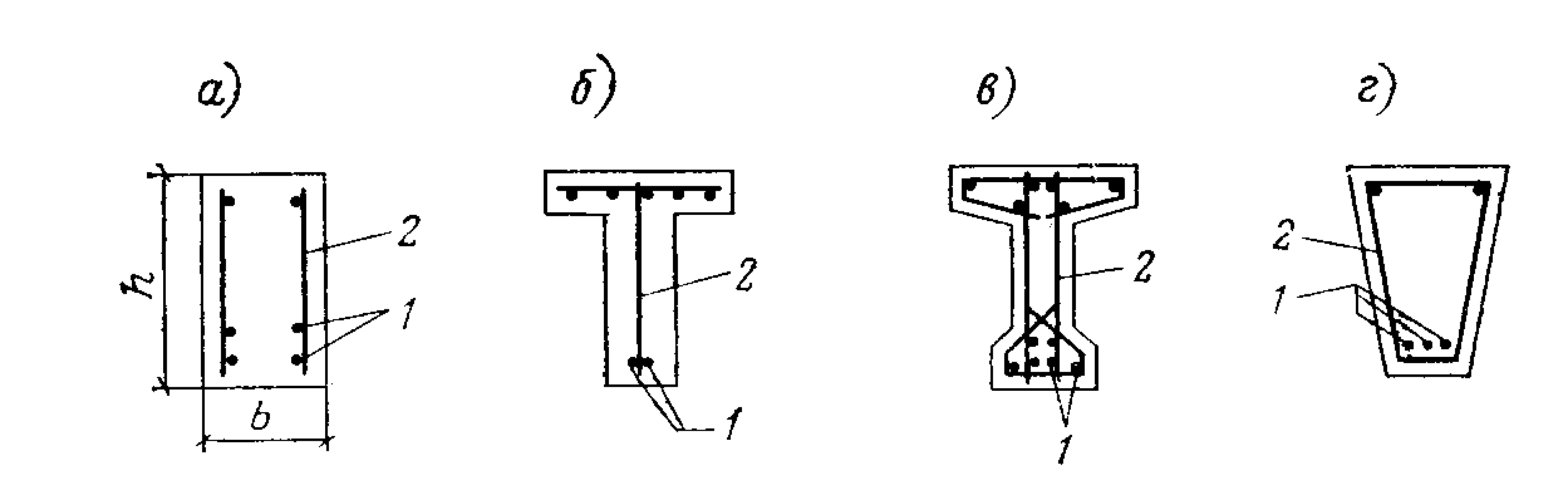

Проектным институтом компании МКС (г. Йошкар-Ола) предложен ригель с традиционной сборной частью прямоугольного сечения, но армированный проволочной арматурой. Ригель предлагается изготавливать на стендах непрерывного формования, но без использования формовочных машин, так как поперечная арматура устанавливается сразу в опалубку. Армирование ригеля показано на рис. 1.

Ригель предлагается изготавливать на стендах непрерывного формования, но без использования формовочных машин, так как поперечная арматура устанавливается сразу в опалубку. Армирование ригеля показано на рис. 1.

Рис.1. Схема армирования поперечного сечения ригеля.

При внедрении серии в производство были проведены контрольные испытания сборно-монолитного ригеля. В системе каркаса ригель работает по схеме неразрезной балки. Испытание такой конструкции является достаточно трудоемким, поэтому разрабатывалась поэтапная схема испытания. Отдельно испытывались пролетная и опорная части ригеля.

Пролетная часть ригеля испытывалась по схеме однопролетной балки на действие двух сосредоточенных сил, приложенных в третях пролета (рис. 2). Расчет контрольных нагрузок для испытания по прочности жесткости и трещиностойкости проводился по ГОСТу 8829-94.

Рис.2. Схема испытания пролетной части ригеля.

При испытании фиксировались нагрузка, создаваемая винтовым домкратом ДВ-25, прогиб в середине пролета, осадка опор и характер трещинообразования. Общий вид испытания представлен на рис. 3. Испытываемый образец был загружен до контрольной нагрузки по прочности при С=1,6, при которой ширина раскрытия трещин превысила 1 мм. На рис. 4 показан график вертикальных перемещений среднего сечения испытываемой конструкции. Испытанный образец соответствовал требованиям по прочности жесткости и трещиностойкости.

Общий вид испытания представлен на рис. 3. Испытываемый образец был загружен до контрольной нагрузки по прочности при С=1,6, при которой ширина раскрытия трещин превысила 1 мм. На рис. 4 показан график вертикальных перемещений среднего сечения испытываемой конструкции. Испытанный образец соответствовал требованиям по прочности жесткости и трещиностойкости.

Рис.3. Общий вид испытания пролетной части ригеля.

Рис.4. Характер прогиба пролетной части ригеля при испытании.

На втором этапе проведено испытание нагружением опорной части ригеля. В данном случае образец изготавливался как сборно-монолитная конструкция. К части колонны устанавливались два фрагмента сборных ригелей. После установки надопорной арматуры из 3Ø14 А400 бетонировалась монолитная часть ригелей. Схема испытания образца и общий вид испытания приведены на рис. 5. Загружение проводилось двумя сосредоточенными силами. При испытании фиксировались нагрузка, характер образования и раскрытия трещин. Для анализа стадий работы измерялись вертикальные перемещения консольных балок. На рис. 6 показан общий вид испытания, на рис. 7 — график зависимости «нагрузка — прогиб концов балок». На графике определены характерные этапы работы узла: до образования трещин (нагрузка 3000 кгс) и после образования трещин (изменение наклона графика).

На рис. 6 показан общий вид испытания, на рис. 7 — график зависимости «нагрузка — прогиб концов балок». На графике определены характерные этапы работы узла: до образования трещин (нагрузка 3000 кгс) и после образования трещин (изменение наклона графика).

Узел был загружен нагрузкой F=10500 кгс (что превысило значение контрольной прикладываемой нагрузки по проверке прочности при С=1,3 9086 кгс). При этом присутствовали признаки разрушения конструкции. Таким образом, узел выдержал испытание по прочности.

Рис.5. Схема испытания опорной части сборно-монолитного ригеля.

Рис.6. Общий вид испытания опорной части ригеля

При нагрузке F= 3000 кгс появилась первая трещина. При приложении нагрузки F=5500 кгс (контрольное значение по трещиностойкости 5523 кгс) после выдержки раскрытие трещин не превысило контрольное значение. Опорная часть ригеля соответствовала требованиям по трещиностойкости.

Рис.7. Характер прогиба балок опорной части ригеля при испытании.

Проведенные контрольные испытания по двухэтапной методике (отдельно пролетной и опорной частей) показали: ригель соответствует требованиям по прочности, жесткости и трещиностойкости.

Планируется внедрение проектного решения для производства на комбинате строительных материалов г. Йошкар-Олы.

Поперечины и опоры для поддонов — Ridg-U-Rak

Выберите аксессуарыПоперечины и опоры для поддоновНастилНаправляющие для полаПрокладки для полаГрузоупорыRAMЗащитные элементы для стоекРаспоркиСтальные ограждения для колонн

Опора поддона структурного канала

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

Конструкционная угловая опора для поддонов

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

Прямая перекладина (CBN)

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

Низкопрофильная прямая перекладина (CBL)

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

Перекладина с выступом (CBU)

(требуется пробивка ступенчатой балки)

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

Низкопрофильный вставной модуль (CBW)

(требуется пробивка ступенчатой балки)

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

PR1-Перекладина с фланцем

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

Конструктивный опорный канал для поддонов

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

Направляющие

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

Бар вилки

Балка смонтирована так, чтобы вилы могли входить под поддоны

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

Конструкционный опорный уголок для поддонов

Совместим с:

Профилированный

- Слеза

- Щелевой

- На болтах

Структурный

- На болтах

- Щелевой

AUTOEXE Детали усиления Башня / Половая перекладина / Нижняя перекладина Передняя / Задняя часть Набор из 4 предметов | Другое усиление

Запрос продукта

Спасибо за ваш запрос.

Мы ответим в течение 2 рабочих дней.

Если вы не получили ответ в течение 2 рабочих дней, отправьте запрос по адресу: [email protected].

AUTOEXE Детали усиления Башня / Половая перекладина / Нижняя перекладина Передняя / Задняя, 4 предмета в комплекте

| Цена | 15 900 иен 税込 17 490 иен |

|---|---|

| Имя дилера | UPGARAGE |

| Номер управления магазином | Х02173 |

Прочие Минивэн / LY3P Для автомобилей ФФ Башенная перекладина (MLY400B) / Поперечная перекладина пола (MLY450) / Передняя перекладина нижнего рычага (MLY460) Задняя (MLY440) набор из 4 предметов Облупившаяся краска / царапина / грязь безопасный

| Имя | Обязательно Пожалуйста, введите ваше имя |

|---|---|

| Электронная почта | Обязательно |

| Электронная почта (подтверждение) | Обязательно Пожалуйста, введите свой адрес электронной почты еще раз для подтверждения |

| Содержание запроса | Обязательно 1000 символов или менее |

- я согласен с политика конфиденциальности

- Если вы не получили ответ, обязательно проверьте почту со спамом

- Отправить запрос

- Отмена

Запрос успешно отправлен

Спасибо за ваш запрос.

После анализа результатов армирования предлагается каркас для каждой схемы армирования, затем схожие каркасы группируются для уменьшения количества типов каркасов.

После анализа результатов армирования предлагается каркас для каждой схемы армирования, затем схожие каркасы группируются для уменьшения количества типов каркасов.

Также этот ригель, он «не живет» самостоятельно, а вместе с колонной и оказывается, что конструирование колонны должно начинаться с того, как мы конструируем ригель.

Также этот ригель, он «не живет» самостоятельно, а вместе с колонной и оказывается, что конструирование колонны должно начинаться с того, как мы конструируем ригель. Здесь расстояние между арматурой разных направлений такое, что бетон между ними хорошо вибрируется. И получается не переармированное сечение.

Здесь расстояние между арматурой разных направлений такое, что бетон между ними хорошо вибрируется. И получается не переармированное сечение.

Вот если будет колонна 400, то это не будет выполнено, а если 500, то можно пойти на то, что в некотором месте это будет довольно плотно, но через боковые места все будет поступать. Однако это критично!!!

Вот если будет колонна 400, то это не будет выполнено, а если 500, то можно пойти на то, что в некотором месте это будет довольно плотно, но через боковые места все будет поступать. Однако это критично!!!

Поставить 4 стержня, которые идут вдоль всей длины рационально так, чтобы дополнительные стержни который будет внизу и будет иметь свою длину анкеровки в сумме получили какой-то приемлемый вес (т.е. минимум веса). Потому что если поставить туда 32 и 40 диаметр со своей длиной анкеровки (а она у этих стержней большая), то вот эта общая длина может привести к неээфективному решению, хотя другие стержни будут из 12 диаметра.

Поставить 4 стержня, которые идут вдоль всей длины рационально так, чтобы дополнительные стержни который будет внизу и будет иметь свою длину анкеровки в сумме получили какой-то приемлемый вес (т.е. минимум веса). Потому что если поставить туда 32 и 40 диаметр со своей длиной анкеровки (а она у этих стержней большая), то вот эта общая длина может привести к неээфективному решению, хотя другие стержни будут из 12 диаметра.

Основные принципы конструирования армирования плитной части монолитных железобетонных ригельных (балочных) перекрытий многоэтажных зданий. Фоновое армирование, дополнительное армирование — подбор армирования по результатам расчета сечений. Анкеровка арматуры и стыки арматурных элементов.

Основные принципы конструирования армирования плитной части монолитных железобетонных ригельных (балочных) перекрытий многоэтажных зданий. Фоновое армирование, дополнительное армирование — подбор армирования по результатам расчета сечений. Анкеровка арматуры и стыки арматурных элементов. В красном конечном элементе надо 7,5 см2 арматуры на 1 метр!!!. При любом размере КЭ все приводится к метру. То есть из размера 1,5*1,5м вырезали 1 метр и в этом метре должно быть 7,5 см2, если КЭ 200*200мм, то из балки шириной метр вырезан кусочек 200*200 и показанное в нем значение должно стоять в метровом элементе и вырезали только этот кусочек. Если 100*100 и там экстремум – это показывает так будто из большого метрового участка вырезан кусочек 10 см.

В красном конечном элементе надо 7,5 см2 арматуры на 1 метр!!!. При любом размере КЭ все приводится к метру. То есть из размера 1,5*1,5м вырезали 1 метр и в этом метре должно быть 7,5 см2, если КЭ 200*200мм, то из балки шириной метр вырезан кусочек 200*200 и показанное в нем значение должно стоять в метровом элементе и вырезали только этот кусочек. Если 100*100 и там экстремум – это показывает так будто из большого метрового участка вырезан кусочек 10 см.

Можно положить 10 стержней диаметром 10 с шагом 100 – площадь 7,9 см2, но нужно учитывать, что 7,5 см2 нужны только в данной маленькой зоне, а по периметру не нужна такая площадь. Можно тогда положить 10 с шагом 200 (5 стержней на 1 м), но там, где нужно больше, между стержнями можно уложить дополнительные стержни. Тогда в нужном месте стрежни будут идти с шагом 100, а по периметру с шагом 200.

Можно положить 10 стержней диаметром 10 с шагом 100 – площадь 7,9 см2, но нужно учитывать, что 7,5 см2 нужны только в данной маленькой зоне, а по периметру не нужна такая площадь. Можно тогда положить 10 с шагом 200 (5 стержней на 1 м), но там, где нужно больше, между стержнями можно уложить дополнительные стержни. Тогда в нужном месте стрежни будут идти с шагом 100, а по периметру с шагом 200.

д. А также наличие отверстий с привязками.

д. А также наличие отверстий с привязками. Значит эти 7,5 см2 надо разложить в ширине балки или плиты размером 1 м. Как это сделать?

Значит эти 7,5 см2 надо разложить в ширине балки или плиты размером 1 м. Как это сделать?

Нет арматуры – значит бетон, а если надо железобетон – значит надо положить какое-то количество арматуры.

Нет арматуры – значит бетон, а если надо железобетон – значит надо положить какое-то количество арматуры.

В центре формируется сетка, которая имеет уже шаг 100. Тогда получается фоновая арматура обеспечивает несущую способность за пределами экстремума, там, где положена дополнительная арматура и там, где не требуется арматура вообще – играет роль конструктивной арматуры, обеспечивая работу этой плиты как жб.

В центре формируется сетка, которая имеет уже шаг 100. Тогда получается фоновая арматура обеспечивает несущую способность за пределами экстремума, там, где положена дополнительная арматура и там, где не требуется арматура вообще – играет роль конструктивной арматуры, обеспечивая работу этой плиты как жб.

д. Так как в этом месте могу появится наклонные трещины, и чтобы по моменту стержень не продергивало, заводят стержень на длину анкеровки (минимально 120 мм).

д. Так как в этом месте могу появится наклонные трещины, и чтобы по моменту стержень не продергивало, заводят стержень на длину анкеровки (минимально 120 мм).

Значит нельзя раскладывать арматуру только там, где не хватает фонового армирования, нужно дать место на анкеровку.

Значит нельзя раскладывать арматуру только там, где не хватает фонового армирования, нужно дать место на анкеровку.

Они и не могу не перемещаться по каркасам и щиты не помогут.

Они и не могу не перемещаться по каркасам и щиты не помогут.

Потом отходы будут формироваться в местах, где необходимы стержни фиксироанной длины по черетежам опалубки.

Потом отходы будут формироваться в местах, где необходимы стержни фиксироанной длины по черетежам опалубки.

Для того, чтобы эту трещину блокировать, ставят конструктивную арматуру (77 поз) она будет обрамлять отверстие сверху и снизу по этому чертежу, а поз 87 из счетверенных стержней ставят с другой стоны. Значит трещина будет блокирована системой стержней, которые называют конструктивными.

Для того, чтобы эту трещину блокировать, ставят конструктивную арматуру (77 поз) она будет обрамлять отверстие сверху и снизу по этому чертежу, а поз 87 из счетверенных стержней ставят с другой стоны. Значит трещина будет блокирована системой стержней, которые называют конструктивными.

ru 2023

ru 2023