Армирование пластиковой арматурой: Стеклопластиковая арматура для фундамента: правила армирования

Армирование фундамента: особенности стеклопластиковой арматуры

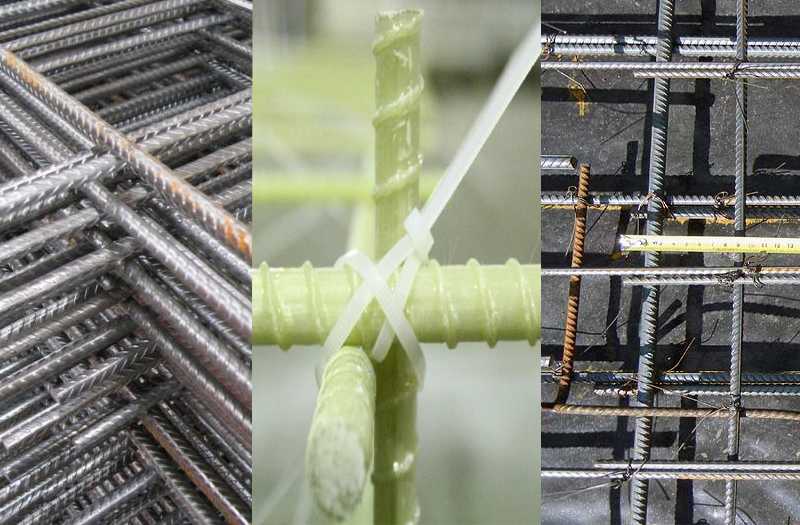

Еще несколько лет назад для армирования фундаментов и стяжек в России применяли исключительно металлические изделия. Сегодня доступны аналоги тяжелой стальной сетки, один из них — стеклопластиковая арматура.

Для российского строительного рынка такой вид материала для армирования является относительно новым, в других странах арматурные пруты из композита применяются в строительстве и реконструкции примерно с 70-х годов прошлого столетия. Помимо стеклопластиковой к композитным относятся базальтокомпозитная,углекомпозитная и арамидокомпозитная арматуры, но они не получили широкого распространения ни в нашей стране, ни за рубежом.

Заказать стеклопластиковую арматуру в Тюмени от производителя вы можете в компании «Орион».

Что такое стеклопластиковая арматура

Для изготовления такой арматуры применяют стекловолокно — прочный, гибкий и эластичный материал. Волокна накрепко склеиваются при помощи полимерного состава.

Волокна накрепко склеиваются при помощи полимерного состава.

В разрезе прута видны его составляющие: основной ствол из параллельных волокон и спиралевидную намотку. Некоторые виды продукции имеют песчаное напыление, могут быть окрашены в синий, черный или другой цвет. Оттенок не влияет на технические характеристики материала.

Арматура композитная стеклопластиковая производится в бухтах до 12 мм и в прутках диаметром выше 12 мм.

Характеристики композитной арматуры

Стеклопластик имеет следующие физические свойства:

- высокая прочность;

- долговечность;

- эластичность;

- химическая инертность;

- отсутствие экранирующих свойств.

Материал легко гнуть и сматывать в бухты. Одна бухта стеклопластиковой арматуры довольно компактна, что упрощает транспортировку материала — ее легко перевозить даже в багажнике легкового авто.

Вязка стеклопластиковой арматуры при выполнении армирования конструкций осуществляется на стяжку или вязальную проволоку, сварка при работе с композитным материалом не используется.

Область применения

- Укрепления кладки. Кладочные растворы часто разбавляют противоморозными и другими добавками, разрушающими металл. Композит невосприимчив к воздействию агрессивных веществ.

- Армирования фундамента. Особенно часто при помощи стеклокомпозита укрепляют ленточный фундамент в домах малой этажности.

-

Армировки стяжки. Арматурная конструкция продлевает срок службы стяжки, препятствует ее разрушению под воздействием усадки, механических нагрузок и других факторов.

- Армирования дорожных, береговых и других конструкций. Для стеклопластика, в отличие от металла, допустим прямой контакт с грунтом.

Особенности стеклопластиковой арматуры

Плюсы стеклопластиковой арматуры:

- малый вес — легко перевозить, нет необходимости в специальном транспорте и дополнительных рабочих на объекте;

- простота укладки — вязать композитную арматуру просто как вручную, так и с использованием механизированного вязального крючка;

- в два раза большая прочность по сравнению со стальной арматурой аналогичного диаметра — меньшая расчетная площадь, высокая надежность армирования;

-

химические свойства — стеклопластик не подвержен коррозии, гниению, устойчив к агрессивным средам, низким температурам, что допускает ее применение в сложных условиях, без дополнительной гидроизоляции конструкции и других защитных мер;экономичность — цена композитной арматуры может быть больше, однако экономия достигается за счет использования наименования меньшего диаметра.

- низкая теплопроводность — композит не будет мостиком холода;

- вязка без швов — отсутствие сварных стыков, как самых слабых мест конструкции;

- экологичность — материал не выделяет токсичных веществ в течение всего срока эксплуатации;

- экономичность — цена композитной арматуры может быть больше, однако экономия достигается за счет использования наименования меньшего диаметра.

Минус стеклопластиковой арматуры — отсутствие возможности сгибать материал непосредственно на объекте даже при использовании строительного фена и другого инструмента для нагрева не получится. Если вам нужен гнутый особым образом стержень, необходимо заказать его изготовление у производителя.

Армирование фундамента стеклопластиковой арматурой

Армирование ленточного фундамента композитными стержнями позволяет увеличить его прочность и срок службы. Работа выполняется по следующему алгоритму:

-

Расчет диаметра и количества материала.

Общей формулы для подсчета нет, так как нужный типоразмер выбирается исходя из многих факторов: тип и глубина фундамента, этажность и назначение строения, планируемая нагрузка.

Общей формулы для подсчета нет, так как нужный типоразмер выбирается исходя из многих факторов: тип и глубина фундамента, этажность и назначение строения, планируемая нагрузка. - Копка траншеи и создание песчано-щебеночной конструкции, уплотнение и выравнивание основания.

- Возведение опалубки.

- Установка опор из кирпичей, чтобы не укладывать армокаркас на дно траншеи.

- Непосредственно обустройство и вязка армирующего каркаса.

-

Заливка бетонной смеси.

Закажите композитную арматуру у нас

У нас вы можете купить стеклопластиковую композитную арматуру оптом и в розницу, возможна поставка одной единицы товара — бухты или стержня. Есть доставка во все регионы РФ. Оставьте заявку на сайте, чтобы получить прайс.

Заказать продукцию «ЗМИ Орион»:

- Арматурная сетка

- Гнутые элементы

- Проволока вязальная

- Сетка дорожная

- Сетка кладочная

- Объемные арматурные каркасы

- Каркасы для буронабивных свай

- Треугольный арматурный каркас

- Сетка рабица

- Сетка штукатурная ЦПВС

- Арматура стеклопластиковая

- Плоский арматурный каркас

Армирование ленточного фундамента стеклопластиковой арматурой: да или нет

Содержание статьи

- 1 Что такое композитная арматура и ее виды

- 2 Достоинства применения

- 3 Недостатки и мифы

- 3.

1 Расчетные характеристики

1 Расчетные характеристики - 3.2 Уменьшение веса конструкции

- 3.3 Долговечность

- 3.

- 4 Возможные области применения

- 5 Армирование ленточного фундамента

Последнее время на рынке строительных материалов появляется все большее количество новинок, разобраться с которыми непрофессионалу не под силу. Одной из таких новых технологий стало применение стеклопластиковой арматуры. Производители позиционируют свой товар, как арматуру, имеющую массу преимуществ относительно привычных стальных стержней, но так ли это?

Что такое композитная арматура и ее виды

Композитные материалы — это целая группа арматурных стержней, отличающихся по типу исходного сырья. Композит получил свое название из-за того, что в его составе содержится несколько элементов. Первый — волокна из различных видов сырья, второй — термореактивный или термопластичный полимер (смола). После отвердевания вяжущего получают прочные стержни.

В зависимости от происхождения волокон различают несколько видов арматуры:

- стеклопластиковая;

- базальтокомпозитная;

- углекомпозитная;

- арамидокомпозитная;

- комбинированная, состоящая в основном из одного вида волокон, но имеющая включения по всей длине другого вида.

Наиболее распространено применение стеклопластиковой арматуры, о ней дальше и пойдет речь. Структура стеклопластиковой арматуры схожа со строением древесины. Точно так же вдоль стержня располагаются волокна, которые за счет вяжущего образуют единое целое.

Достоинства применения

Армирование таким материалом имеет следующие преимущества:

- Возможность сматывать материал в бухты существенно облегчает его транспортировку и снижает затраты на самостоятельное строительство — арматуру можно доставить на собственном автотранспорте.

- Небольшой вес изделий упрощает работу своими руками. Нет необходимости в применении большого количества рабочей силы и грузоподъемной техники. Для сравнения, плотность стали составляет 7850 кг на кубометр, в то время как кубический метр композитного материала имеет массу 1900 кг. Отсюда можно посчитать, что масса стеклопластиковой арматуры в 4,13 раза меньше, чем стальной.

- Устойчивость к коррозии. Самая главная проблема стальных прутов — они подвержены появлению ржавчины.

Стеклопластик не боится воды и различных агрессивных сред. Армирование композитным материалом хорошо подойдет для бетонов с добавками различных модификаторов (противоморозные и тому подобное).

Стеклопластик не боится воды и различных агрессивных сред. Армирование композитным материалом хорошо подойдет для бетонов с добавками различных модификаторов (противоморозные и тому подобное). - Также к достоинствам относят то, что стеклопластик плохо проводит тепло и не проводит электрический ток. Бетонные конструкции не обеспечивают необходимой теплоизоляции здания, поэтому к ним всегда предусматривают слой утеплителя, который предотвращает тепловые потери. В связи с этим низкая теплопроводность композита не играет существенной роли. Непроводимость электричества дает некоторые преимущества. Но иногда в железобетонных конструкциях предусматривают выпуски стержней для устройства заземления или молниезащиты. При использовании стеклопластиковой арматуры такие мероприятия невозможны.

Недостатки и мифы

Материал достаточно новый, поэтому не до конца изучен. Применение в массовом строительстве такого типа стержней делает невозможным отсутствие нормативной базы для расчета. По стеклопластику существует только ГОСТ 31938-2012. Это недавно появившийся и единственный нормативный документ. ГОСТ предусматривает технические требования к материалу, но не дает рекомендаций по расчету, производители приводят лишь примерные значения соответствующих стальных стержней.

По стеклопластику существует только ГОСТ 31938-2012. Это недавно появившийся и единственный нормативный документ. ГОСТ предусматривает технические требования к материалу, но не дает рекомендаций по расчету, производители приводят лишь примерные значения соответствующих стальных стержней.

Армирование композитом имеет следующие недостатки:

- Невозможность гибки: материал могут изогнуть только на заводе по заранее предоставленным схемам;

- Невозможность применения сварки. Обычно сварка применяется на больших каркасах, в частном домостроении арматуру чаще вяжут.

- Неустойчивость к высоким температурам. Сталь начинает терять свои свойства при нагреве до 600 градусов Цельсия. В случае с композитом потеря несущей способности происходит намного раньше. А это значит, что при пожаре бетонные перекрытия и балки обрушатся быстрее.

Помимо недостатков существуют сомнительные моменты, о которых стоит знать.

Расчетные характеристики

Расчет железобетонных элементов выполняют по СП «Бетонные и железобетонные конструкции» по 2 группам предельных состояний (ГПС).

- 1 ГПС — расчет по несущей способности. Проверяют, может ли элемент выдержать нагрузку, прикладываемую к нему. Расчет ведут с учетом прочности материала.

- 2 ГПС — расчет по жесткости. Здесь учитываются деформации и величина раскрытия трещин железобетонных конструкций. Расчет ведут с учетом модуля упругости материала.

В железобетонном элементе сжимающую нагрузку берет на себя бетон, а функция арматуры — предотвратить разрушение под действием деформаций. Производители композита заявляют о высоких прочностных характеристиках (Rs), но умалчивают о модуле упругости (Еs). Именно эта величина определяет деформативность конструкции.

Рассчитать деформативность можно, разделив прочность на модуль упругости. Для стальной арматуры А400 Rs = 360 МПа, Es = 200000 МПа, отсюда получаем деформативность равную 0,0018 или 0,18 %. Для стеклопластиковой арматуры Rs = 1000 МПа, Es = 50000 МПа. Деформативность равна 0,02 или 2%. Т.е. на 1 метр конструкции растяжение композитной арматуры возможно до 2-х см против 0,18 см у стальной, представьте какие трещины будут образовываться в конструкции. Арматура предназначена для предотвращения растрескивания и растяжения. Композитная справляется с этой функцией в 10 раз хуже, чем стальная.

Арматура предназначена для предотвращения растрескивания и растяжения. Композитная справляется с этой функцией в 10 раз хуже, чем стальная.

Особенно важно это качество при армировании плит перекрытия и различных балок. Здесь деформации очень велики, поэтому армирование таких элементов композитом невозможно.

При применении в конструкциях с предварительным напряжением, его потери со временем для стали составляют 20-30% (то насколько теряется жесткость конструкции). Для стеклопластиковой арматуры это значение может дойти за 5-10 лет до 80-90%, потому что это органический материал. То есть весь смысл предварительного напряжения пропадает.

Обратите внимание что ни один производитель напряженного железобетона (плиты, балки) не использует композитную арматуру. Для неё нет нормативных документов (СП, СНиП), поэтому невозможно рассчитать как она себя поведет.

Исходя из этого, заверения производителей о высокой прочности материала справедливы, но на нормальную работу конструкции влияет не только прочность. По деформативности стеклопластик значительно уступает стали.

По деформативности стеклопластик значительно уступает стали.

Уменьшение веса конструкции

Небольшая масса материала существенно снижает трудоемкость, но стержни не могут дать существенного уменьшения веса всей конструкции, которым добиваются уменьшения нагрузок на фундамент.

Для обоснования приводятся числовые значения:

- Нагрузка на фундамент от плиты 6 м на 1,5 м и толщиной 0,2 м из железобетона равняется сумме массы бетона и арматуры. Процент армирования принимаем 3%. Объем бетона = 6 * 1,5*0,3 = 2,7 м³. Умножив этот объем на процент армирования получим объем стали = 2,7 * 0,03 = 0,081 м³. Масса бетона = 2,7м³ * 2000 кг/м³ = 5400 кг. Масса стали = 0,081 м³ * 7850 кг/м3 = 636 кг. Итого масса плиты = 6036 кг.

- Для такой же плиты армирование предусмотрено стеклопластиком. Объем бетона, арматуры не меняется, масса бетона тоже. Масса арматуры = 0,081 м³ * 1900 кг/м³ = 154 кг. Масса плиты равна 5400 кг + 154 кг = 5554 кг.

Из приведенных выше вычислений видно, что суммарная масса элемента отличается меньше, чем на 500 кг. При массе плиты более 5000 кг это не очень большое значение. Поэтому применение стеклопластиковой арматуры для снижения нагрузки на фундамент экономически необоснованно, так как композит стоит дороже.

При массе плиты более 5000 кг это не очень большое значение. Поэтому применение стеклопластиковой арматуры для снижения нагрузки на фундамент экономически необоснованно, так как композит стоит дороже.

Долговечность

Можно верить производителям композитной арматуры на слово, о том что срок службы композитной арматуры составляет 80 лет. Но сомнительными их слова делают два факта:

- Сталь применяется человеком уже долгие годы, о ней много информации, можно довольно точно определить ее срок службы в тех или иных условиях. Композитные стержни — новый материал. Сведений о ее эксплуатации в течение долгого периода, а именно заверенные 80 лет, нет.

- Композитные пруты — органический материал. Со временем в любом органическом веществе происходит разрыв полимерных связей, так называемый процесс “старения” органики, это приводит к потере свойств материала, иногда к разрушению (например резина становится жесткой и начинает растрескиваться через определенное время).

Возможные области применения

Предыдущий пункт расписывает все в черных красках. Но при его прочтении не стоит забывать о достоинствах материала. Благодаря своим физическим свойствам данный тип арматуры будет хорошим решением для:

- Армирования кладки. В кладочных растворах часто используются противоморозные и другие агрессивные добавки, которые оказывают плохое влияние на стальные изделия. Стеклопластику такие модификаторы не страшны.

- Армирование ленточного фундамента. Закладка арматуры в ленточный фундамент часто носит конструктивный характер (без расчета), поэтому стеклопластиковая арматура, легкая и устойчивая к химическим воздействиям может подойти, но применять её стоит осторожно, особенно для массивных зданий и фундаментов на проблемных грунтах (высокий уровень грунтовых вод, пучинистая, просадочная почва и т.

д.).

д.). - Армирование дорожного полотна. Арматура не разрушается при контакте с грунтом.

Помните, что не существует нормативной документации на композитную арматуру (СП, СНиП), поэтому ни один проектировщик не сможет грамотно посчитать конструкцию с такой арматурой. Не может идти никакой речи о применении данной арматуры в плитных фундаментах и ростверках, т.к. растягивающие нагрузки могут быть велики.

Армирование ленточного фундамента

Ленточный фундамент в зависимости о сечения может быть двух типов:

- прямоугольный;

- т-образный.

В т-обазной конструкции ленточного фундамента стенка работает только на сжатие, и арматура закладывается в нее без расчета. Подошва при этом воспринимает изгиб и рассчитывается. Стеклопластик можно закладывать в стенку, но в подошву — с осторожностью. Она подойдет только для небольших нагрузок.

При прямоугольном сечении ленточного фундамента композитные стержни применять можно. Это связано с тем, что данная конструкция в основном работает на сжатие. Рабочее горизонтальное армирование (диаметр и количество прутов) определяют из процента армирования, равного, как приводилось ранее 2-3%. Хомуты для небольших зданий подбирают исходя из конструктивных требований в документе «Армирование элементов монолитных железобетонных зданий. Пособие по проектированию», здесь также приведены минимальные диаметры рабочего армирования. В этом документе представлены требования для стальных стержней, для композита нормативов нет, поэтому застройщик может его применять на свой страх и риск.

Рабочее горизонтальное армирование (диаметр и количество прутов) определяют из процента армирования, равного, как приводилось ранее 2-3%. Хомуты для небольших зданий подбирают исходя из конструктивных требований в документе «Армирование элементов монолитных железобетонных зданий. Пособие по проектированию», здесь также приведены минимальные диаметры рабочего армирования. В этом документе представлены требования для стальных стержней, для композита нормативов нет, поэтому застройщик может его применять на свой страх и риск.

Исходя из всего вышесказанного, можно сделать вывод: стеклопластиковая арматура еще не изученный до конца материал. Его использование на сегодняшний день возможно только для конструктивного армирования, но для рабочего армирования применять данный материал не стоит. Особенно не подходит композит для армирования балок, перекрытий и ростверков, т.е. там где большие изгибающие и крутящие моменты.

Что такое армированные пластмассы? (с картинками)

`;

Промышленность

Факт проверен

Фелиция Дай

Армирование можно определить как действие по усилению чего-либо путем добавления материала, обеспечивающего дополнительную поддержку или структуру. Армированные пластики — это пластики, характеристики которых были улучшены за счет добавления других материалов. Например, армированные пластики обычно более прочные и менее подвержены воздействию тепла, чем обычные пластики. Армированные пластмассы используются в различных отраслях промышленности для производства различных видов продукции. Двумя распространенными типами являются пластмассы, армированные стекловолокном (GRP), и пластмассы, армированные углеродом (CRP).

Пластмассы считаются универсальными материалами. Однако во многих случаях, если что-то не добавить, пластмассы становятся слишком слабыми для тех целей, для которых люди хотели бы их использовать. Эти слабые материалы сами по себе часто называют матрицей.

Однако во многих случаях, если что-то не добавить, пластмассы становятся слишком слабыми для тех целей, для которых люди хотели бы их использовать. Эти слабые материалы сами по себе часто называют матрицей.

Армирующие пластики обычно делают их более прочными и эластичными. На степень прочности и эластичности могут влиять такие факторы, как тип армирующего материала, концентрация этого материала и расположение материала. Когда что-то добавляется в матрицу, полученный продукт часто называют композитом.

Изготовление стеклопластика включает комбинирование термопласта, такого как полиэстер, со стеклянными волокнами. Есть несколько способов сделать это, но самый популярный из них заключается в изготовлении коврика из стекловолокна. Это можно сделать, расположив стеклянные волокна в нужном направлении, сделав несколько слоев и связав их термопластом. Изделия из стеклопластика часто изготавливаются с использованием пресс-форм.

Есть несколько способов сделать это, но самый популярный из них заключается в изготовлении коврика из стекловолокна. Это можно сделать, расположив стеклянные волокна в нужном направлении, сделав несколько слоев и связав их термопластом. Изделия из стеклопластика часто изготавливаются с использованием пресс-форм.

Считается, что идея была разработана в Соединенном Королевстве во время Второй мировой войны, но, как правило, ни конкретная дата, ни изобретатель не известны. В настоящее время существует множество производителей этих армированных пластиков. Стеклопластик часто используется для изготовления деталей для яхт, высокопроизводительных автомобилей и самолетов.

Стеклопластик часто используется для изготовления деталей для яхт, высокопроизводительных автомобилей и самолетов.

Полимер представляет собой структуру, состоящую из многочисленных молекул, связанных вместе. Изготовление CRP включает соединение полимера, такого как эпоксидная смола, с углеродными волокнами. Углеродное волокно обычно получают путем нагревания другого типа полимера, такого как полиакрилонитрил. Когда этот процесс выполняется правильно, в результате получаются углеродные нити, также известные как углеродные волокна.

CRP часто производится с помощью процесса, аналогичного тому, который используется для производства GRP. Углеродные волокна превращаются в ткань одним из нескольких процессов. Затем слои этой ткани укладываются в форму. После этого эпоксидная смола используется для заполнения формы, и когда она высыхает, углеродные ткани действуют как армирование, не увеличивая вес. CRP используется для производства таких предметов, как запчасти для велосипедов, детали космических кораблей и клюшки для бассейна.

Углеродные волокна превращаются в ткань одним из нескольких процессов. Затем слои этой ткани укладываются в форму. После этого эпоксидная смола используется для заполнения формы, и когда она высыхает, углеродные ткани действуют как армирование, не увеличивая вес. CRP используется для производства таких предметов, как запчасти для велосипедов, детали космических кораблей и клюшки для бассейна.

Вам также может понравиться

Рекомендуется

КАК ПОКАЗАНО НА:

Армированные пластмассы заставляют металлы выглядеть слабыми

Патрик Джонсон

Президент

Tim Greene

Директор по продукту

Applied Fiber System Ткань Fibre Systems CFRTP под названием RF6 для изготовления восьмигранного весла для каяка. Говорят, что поверхность лопасти не только захватывает воду более эффективно, чем обычные лопасти, но и сбрасывает поверхностное давление в восьми точных точках вдоль внешнего края лопасти. Это дает лезвие с нулевым флаттером, обеспечивая при этом больший укус на квадратный дюйм площади поверхности. Тонкая конструкция лезвия стала возможной благодаря высокой жесткости и ударопрочности материала CFRTP.

Говорят, что поверхность лопасти не только захватывает воду более эффективно, чем обычные лопасти, но и сбрасывает поверхностное давление в восьми точных точках вдоль внешнего края лопасти. Это дает лезвие с нулевым флаттером, обеспечивая при этом больший укус на квадратный дюйм площади поверхности. Тонкая конструкция лезвия стала возможной благодаря высокой жесткости и ударопрочности материала CFRTP.

Непрерывные нити с порошковым покрытием из плавких в расплаве термопластичных частиц вплетаются в ткань или оплетку, формируются в полужесткие однонаправленные ленты или ленты или ламинируются в панели.

В этом процессе CFRTP переплетаются нити волокон, покрытых порошковой смолой, для производства тканей TowFlex компании Applied Fiber Systems. Это отличается от других тканей, где необработанные армирующие волокна сначала ткут, а затем покрывают. Плетение отдельных нитей с покрытием делает ткань очень драпируемой. Это связано с тем, что каждая прядь внутри ткани свободно перемещается относительно соседних прядей. Кроме того, нити остаются гибкими, поскольку они не полностью смачиваются перед формованием. Полное намокание ткани происходит в процессе компрессионного формования.

Это связано с тем, что каждая прядь внутри ткани свободно перемещается относительно соседних прядей. Кроме того, нити остаются гибкими, поскольку они не полностью смачиваются перед формованием. Полное намокание ткани происходит в процессе компрессионного формования.

Два типа материалов, армированных непрерывным волокном, недавно заменили металл во многих аэрокосмических, спортивных и промышленных приложениях. Первые и наиболее известные изготавливаются из реактопластов. Детали из этих композитов легче и более устойчивы к коррозии, чем металлы. Они также легче принимают сложные формы. Другой, изготовленный из термопластичных материалов, армированных непрерывным волокном (CFRTP), предлагает несколько дополнительных преимуществ по сравнению с термореактивными композитами. Они более жесткие и лучше выдерживают удары. Они легко плесневеют и могут быть переработаны. Они также имеют неограниченный срок годности и не выделяют вредных растворителей во время обработки.

Типичные термореактивные композиты являются хрупкими и имеют низкую ударопрочность. Удар может вызвать незначительные видимые повреждения поверхности, но значительно ослабит деталь. Термопласты, с другой стороны, намного прочнее и выдерживают более сильные удары практически без повреждений. Но удары, достаточно сильные, чтобы ослабить деталь, обычно вызывают хорошо видимые повреждения поверхности.

Термореактивные смолы нуждаются в химической реакции, обычно вызываемой теплом, для затвердевания или отверждения. Химическая реакция необратима; после отверждения термореактивный материал нельзя перерабатывать или реформировать. А время цикла формования термореактивных материалов во многом определяется временем отверждения. Напротив, термопластичные матричные материалы не требуют химической реакции. Они многократно плавятся при нагревании и затвердевают при охлаждении. CFRTP хорошо работают с методами быстрого изготовления деталей: время цикла их формования зависит от того, насколько быстро инструменты и оборудование нагреваются или охлаждаются, а не от времени, необходимого для протекания химической реакции.

Однако коммерческих приложений для CFRTP было немного. Одна из причин заключалась в том, что ранние формы продуктов из этих материалов были сложнее обрабатывать и формовать. Разработка хорошо драпируемых и эластичных тканей CFRTP устраняет эти недостатки. Они изготавливаются из термопластов, таких как нейлон, полипропилен, полифениленсульфид (PPS), полиэфиримид (PEI) и полиэфирэфиркетон (PEEK) с углеродными, стеклянными или арамидными армирующими волокнами. Из них можно легко формовать сложные структурные формы, и они идеально подходят для объемов производства от 1000 до 50 000 деталей в год.

CFRTP BASICS

Термопласты, армированные волокном, широко используются в литье под давлением. В подавляющем большинстве этих продуктов используются короткие или рубленые волокна. Эти волокна обычно имеют размер менее 0,25 дюйма и во время формования ориентируются случайным образом. Типичные детали, изготовленные методом литья под давлением, содержат только 20–30 % армирующего волокна. Короткие беспорядочно ориентированные волокна в малом процентном соотношении не обеспечивают сильного усиления. И зачастую из такого материала трудно формовать сложные, большие или толстостенные детали без пустот или линий вязания.

Короткие беспорядочно ориентированные волокна в малом процентном соотношении не обеспечивают сильного усиления. И зачастую из такого материала трудно формовать сложные, большие или толстостенные детали без пустот или линий вязания.

Для сравнения, детали, отлитые из новых углепластиков, часто содержат более 60% армирования. Армирующие волокна непрерывно проходят по всей детали в заданных направлениях, помогая оптимизировать прочность и жесткость. CFRTP содержат волокнистые нити с непрерывным армированием, покрытые порошковым покрытием из плавких в расплаве термопластичных частиц. Нити с однородным покрытием вплетаются в ткани или тесьму, формируются в полужесткие однонаправленные ленты или ленты или ламинируются в панели. Частицы смолы смачиваются и быстро затвердевают при компрессионном формовании.

Первым этапом компрессионного формования ткани CFRTP является резка и сборка слоев ткани. Слои создают заготовку, которая приближается к плоской форме формованной детали. Автоматизированное режущее оборудование, такое как возвратно-поступательные ножи или ультразвуковые зубчатые колеса, может быть вариантом для сложных моделей, производимых в больших объемах. Штампы со стальными линейками, электроножницы или ручные ножницы/ножницы лучше всего подходят для небольших объемов работ. Часто бывает полезно обработать простую заготовку с полостью или углублением в форме развертки. Приспособление для сборки помогает удерживать предварительно нарезанные слои ткани в правильном порядке, расположении и ориентации. Это включает в себя любые частичные слои, необходимые для создания дополнительной толщины в определенных областях.

Штампы со стальными линейками, электроножницы или ручные ножницы/ножницы лучше всего подходят для небольших объемов работ. Часто бывает полезно обработать простую заготовку с полостью или углублением в форме развертки. Приспособление для сборки помогает удерживать предварительно нарезанные слои ткани в правильном порядке, расположении и ориентации. Это включает в себя любые частичные слои, необходимые для создания дополнительной толщины в определенных областях.

Сложенные друг на друга слои свариваются прихваточным швом с помощью ультразвука или паяльника перед снятием с приспособления. Это помогает удерживать их в правильном положении во время обращения и хранения. Преформы имеют неограниченный срок хранения и могут производиться в больших количествах независимо от процесса формования или пресс-форм. Они также не требуют дополнительной подготовки перед прессованием в готовые детали. Ткань легко драпируется и обеспечивает простой процесс формования, который формирует и формирует плоскую заготовку. Напротив, предварительно пропитанные термореактивные материалы обычно требуют резки и сращивания для формования сложных форм.

Напротив, предварительно пропитанные термореактивные материалы обычно требуют резки и сращивания для формования сложных форм.

КОНСТРУКЦИЯ ФОРМЫ

Подходящие стальные металлические формы обеспечивают наилучшее качество поверхности и срок службы формы при формовании деталей из углепластика. Никелированные алюминиевые формы подходят для умеренных объемов обработки материалов при температуре ниже 600°F. Стальные формы обязательны для высокотемпературного формования матричных смол, таких как PPS или PEEK. Совмещение верхней и нижней половин пресс-формы осуществляется либо с помощью направляющих штифтов, либо с помощью самой конфигурации пресс-формы.

Как правило, пресс-формы предназначены для полного «дна» на материале CFRTP, а не на ограничителях толщины. Это помогает поддерживать давление на материал на протяжении всего процесса формования. Однако ограничители толщины используются для поддержания плоскостности и помогают гарантировать, что форма не «качается» во время процесса. Они также устанавливают минимальную толщину детали. Упоры обычно должны быть на 0,010–0,020 дюйма ниже требуемой номинальной толщины детали. Для относительно тонких деталей или пластин толщиной менее 0,15 дюйма количество слоев ткани, загруженных в форму, главным образом определяет толщину. Более толстые детали или пластины используют указанный вес заготовки вместе с количеством слоев для контроля толщины детали.

Они также устанавливают минимальную толщину детали. Упоры обычно должны быть на 0,010–0,020 дюйма ниже требуемой номинальной толщины детали. Для относительно тонких деталей или пластин толщиной менее 0,15 дюйма количество слоев ткани, загруженных в форму, главным образом определяет толщину. Более толстые детали или пластины используют указанный вес заготовки вместе с количеством слоев для контроля толщины детали.

Для быстрой обработки пресс-форм требуется небольшая масса — быстрый нагрев и охлаждение. Для обработки определенных деталей глубокой вытяжки при обработке горячим/холодным челночным прессом к формовочным прессам добавляются охлаждаемые плиты/валики, которые приблизительно соответствуют форме детали. Эта тактика помогает держать источники нагрева и охлаждения близко к CFRTP и устраняет ненужную массу пресс-формы.

Формованные детали должны иметь углы наклона боковых стенок не менее 3°, чтобы поддерживать достаточное давление на материал и облегчить снятие детали. Для достижения наилучших результатов радиусы углов должны быть не меньше 0,06 дюйма.

Для достижения наилучших результатов радиусы углов должны быть не меньше 0,06 дюйма.

Важным фактором при обработке толстых листов является несоответствие теплового расширения между материалами CFRTP и металлическими формами. Этот эффект становится проблемой, когда толщина листа превышает 0,15 дюйма, а ширина или длина превышают 10 дюймов. Форма сжимается во время охлаждения. Но армированные углеродом материалы CFRTP с почти нулевым коэффициентом теплового расширения перестают сжиматься после затвердевания. Инструмент «захватит» деталь в пресс-форме, возможно, повредив пресс-форму или деталь, если это не будет учтено. Способы решения этой проблемы включают снятие формованных пластин из углепластика при как можно более высокой температуре и разработку формы с двумя регулируемыми сторонами, которые могут двигаться во время охлаждения. Другой подход заключается в изготовлении форм из таких материалов, как инвар, которые незначительно расширяются при нагревании.

ВАРИАНТЫ ПРЕССОВОГО ФОРМОВАНИЯ

Ткани CFRTP обычно используют три варианта процесса компрессионного формования. Все они используют обычное оборудование и не нуждаются в высокой скорости закрывания или чрезмерном усилии пресса.

Все они используют обычное оборудование и не нуждаются в высокой скорости закрывания или чрезмерном усилии пресса.

Плиты одиночного пресса/плиты с подогревом и охлаждением — Плиты одинарного пресса нагреваются и охлаждаются для достижения правильных условий обработки. Они, в свою очередь, нагревают и охлаждают формы, загруженные в пресс. Формы остаются в прессе на протяжении всего технологического цикла. Но тот факт, что плиты пресса и пресс-формы должны нагреваться и остывать, замедляет скорость цикла. Время цикла варьируется от 30 до 90 мин для типичного оборудования и оснастки в зависимости от толщины детали, массы пресс-формы и других факторов. Полезно охлаждать формы, используемые в повторяющихся циклах, только до тех пор, пока не будет снята деталь. Это помогает сократить общее время цикла.

Этот подход лучше всего подходит в ситуациях, когда требуется множество различных деталей в относительно небольших объемах, не требующих быстрого цикла формования.

Процесс формования начинается с загрузки заготовки в нижнюю половину пресс-формы. Затем операторы устанавливают верхнюю половину пресс-формы и загружают пресс-форму в сборе. Затем его нагревают при давлении порядка от 10 до 50 фунтов на квадратный дюйм. Низкое давление при нагреве помогает обеспечить хорошую теплопередачу и инициирует формирование преформы. Полное давление, от 100 до 800 фунтов на квадратный дюйм, возникает во время окончательного уплотнения, когда форма достигает требуемой температуры обработки. Затем плита пресса охлаждается, чтобы довести форму и деталь из углепластика до температуры удаления.

Челночный пресс с горячим/холодным прессованием — Челночные прессы с горячим/холодным прессованием разделяют основные этапы процесса компрессионного формования — нагрев, охлаждение и загрузку/разгрузку — для повышения эффективности. Отдельные плиточные прессы с подогревом и охлаждением оказывают давление на пресс-форму и материал CFRTP. Время цикла короткое, потому что формы перемещаются между предварительно нагретыми горячими прессами и предварительно охлажденными охлаждающими прессами.

Время цикла особенно мало для относительно тонких деталей и пресс-форм малой массы. Пресс-формы не нуждаются в индивидуальных системах нагрева и охлаждения, что помогает снизить затраты. Для пресс-форм для деталей глубокой вытяжки может потребоваться использование нагретых или охлажденных плит пресса или суппортов. Они приближаются к форме детали и крепятся к горячим и холодным прессам. Такой подход помогает расположить источники нагрева и охлаждения близко к материалу, чтобы увеличить скорость обработки.

Челночный пресс с горячим/холодным прессом удобен для комбинаций различных деталей в умеренных и больших объемах. Здесь экономика не оправдывает затраты на нагревание и охлаждение каждой формы.

Станция горячего прессования сначала предварительно нагревается до температуры на 50 или 100°F выше желаемой температуры пресс-формы. Преформа помещается в нижнюю половину пресс-формы, верхняя половина пресс-формы опускается на место, и пресс-форма перемещается в предварительно нагретый пресс. Низкое давление, от 10 до 50 фунтов на квадратный дюйм, применяется по мере того, как форма нагревается для хорошей теплопередачи и начала формирования преформы. Полное давление от 100 до 500 фунтов на квадратный дюйм или более вызывает окончательное уплотнение, когда форма достигает диапазона температур обработки. Затем открывается горячий пресс, сбрасывается давление, и пресс-форма перемещается на станцию холодного прессования. Снова применяется полное давление, поскольку форма и материал достаточно остыли для удаления детали.

Низкое давление, от 10 до 50 фунтов на квадратный дюйм, применяется по мере того, как форма нагревается для хорошей теплопередачи и начала формирования преформы. Полное давление от 100 до 500 фунтов на квадратный дюйм или более вызывает окончательное уплотнение, когда форма достигает диапазона температур обработки. Затем открывается горячий пресс, сбрасывается давление, и пресс-форма перемещается на станцию холодного прессования. Снова применяется полное давление, поскольку форма и материал достаточно остыли для удаления детали.

Для наилучшей экономичности процесса три формы должны одновременно проходить каждый этап процесса. В зависимости от формы детали типичное время цикла при непрерывной обработке часто составляет 5 минут или менее для деталей размером от 0,030 до 0,125 дюйма. детали с маломассивными пресс-формами. Пластины толщиной более 1 дюйма, для которых требуются тяжелые стальные формы, могут иметь циклы порядка 30 минут.

Процесс челночного прессования обычно реализуется либо в «линейной», либо в «роторной» конфигурации. Формы для поточного производства шаттлируются на направляющих или роликовых конвейерах от станции загрузки через четырехстоечный горячий пресс в холодный пресс и обратно. Прессы выровнены спиной к спине или бок о бок. В роторных конфигурациях станция загрузки/разгрузки и С-образные нагревательные и охлаждающие прессы размещаются вокруг поворотного стола. Пресс-формы прикреплены к поворотному столу индексом к каждой станции обработки.

Формы для поточного производства шаттлируются на направляющих или роликовых конвейерах от станции загрузки через четырехстоечный горячий пресс в холодный пресс и обратно. Прессы выровнены спиной к спине или бок о бок. В роторных конфигурациях станция загрузки/разгрузки и С-образные нагревательные и охлаждающие прессы размещаются вокруг поворотного стола. Пресс-формы прикреплены к поворотному столу индексом к каждой станции обработки.

Пресс-формы с одинарным прессованием/обогревом-охлаждением — В этом случае пресс-формы с подогревом и охлаждением устанавливаются непосредственно на плиты пресса. Циклы обработки деталей сложной формы могут быть быстрыми, поскольку системы нагрева и охлаждения формы могут быть близки к CFRTP. Индивидуальные формы дороже, потому что каждая форма должна иметь встроенный обогрев и охлаждение. Прессовые плиты также должны иметь достаточный ход, чтобы открываться достаточно широко для легкой загрузки преформы и удаления деталей. В противном случае формы необходимо будет снимать с пресса для удаления деталей.

Подход с одним прессованием/формой с подогревом и охлаждением особенно подходит для больших производственных циклов конкретной детали или плиты. Производители могут амортизировать пресс-формы при большом количестве деталей, а быстрая обработка помогает снизить затраты. Он также подходит для больших или глубоких форм, где челночный процесс нецелесообразен.

Интегрально обогреваемые и охлаждаемые половины пресс-формы обычно прикрепляются к плитам пресса, чтобы свести к минимуму манипуляции. Температура пресс-формы колеблется между температурой обработки и температурой удаления детали. Преформа CFRTP загружается в пресс-форму, пресс закрывается с низким давлением, от 10 до 50 фунтов на квадратный дюйм, для хорошей теплопередачи и начала формирования преформы. Нагретая форма находится под полным давлением от 100 до 500 фунтов на квадратный дюйм или более для окончательного уплотнения и формования. Затем форма и материал охлаждаются, и деталь извлекается. Время цикла может составлять менее 5 минут в зависимости от массы пресс-формы, толщины детали и геометрии детали.

Общей формулы для подсчета нет, так как нужный типоразмер выбирается исходя из многих факторов: тип и глубина фундамента, этажность и назначение строения, планируемая нагрузка.

Общей формулы для подсчета нет, так как нужный типоразмер выбирается исходя из многих факторов: тип и глубина фундамента, этажность и назначение строения, планируемая нагрузка. 1 Расчетные характеристики

1 Расчетные характеристики

Стеклопластик не боится воды и различных агрессивных сред. Армирование композитным материалом хорошо подойдет для бетонов с добавками различных модификаторов (противоморозные и тому подобное).

Стеклопластик не боится воды и различных агрессивных сред. Армирование композитным материалом хорошо подойдет для бетонов с добавками различных модификаторов (противоморозные и тому подобное). д.).

д.). 1

1