Армирование газосиликатных блоков: Армирование газобетона (кладки из газобетонных блоков)

как армировать кладку из газосиликатных блоков арматурой

Газосиликатные блоки — распространенный материал в строительстве. Его используют для возведения домов, коммерческих и промышленных зданий. Чтобы усилить конструкцию, часто прибегают к армированию стен из газосиликатных блоков.

Свойства газосиликатных блоков

Необходимость армирования обусловлена свойствами материала. Газосиликат — это композитный материал с ячеистой структурой, напоминающей газобетон. Для производства блоков используют смесь извести, мелкого песка и воды с добавкой алюминиевой пудры. Воздушные ячейки, равномерно распределенные в блоке, улучшают теплоизоляцию. Это помогает снизить расходы на отопление дома из силикатных блоков.

Другие преимущества материала:

- Высокий уровень звукоизоляции достигается также за счет пористой структуры.

- Морозоустойчивость. Блоки выдерживают резкие перепады температур без повреждения структуры.

- Экологически чистые материалы. В производстве используют натуральное сырье.

Газосиликатный блок безопасен для использования в жилом строительстве.

Газосиликатный блок безопасен для использования в жилом строительстве. - Простота обработки. Блок достаточно мягкий, поэтому с ним легко работать.

- Малый вес. Блоки легкие, не создают высокой нагрузки на фундамент. Это также снижает расходы на оборудование основания — не требуются сложные земляные работы.

- Долговечность. В структуре блоков не образуется плесень, грибок и коррозия.

Несмотря на обширный список достоинств, газосиликатный блок имеет один существенный недостаток. Он обладает низкой прочностью. По этому показателю материал сильно уступает кирпичу, керамическим блокам, монолитному бетону. Плотность газосиликатного блока зависит от количества и диаметра пор. Газосиликат по этому показателю уступает газобетону, его плотность составляет 350 кг/м3. Именно этим недостатком продиктована необходимость армирования газосиликатных блоков.

Газосиликатные блоки склонны к деформациям из-за особенностей материала и специфики строительства:

- Влагопоглощение материала.

При повышенной влажности воздуха газосиликат набухает.

При повышенной влажности воздуха газосиликат набухает. - Низкая прочность фундамента, что увеличивает усадку.

- Пучение, проседание, смещение грунта.

Необходимость армирования обусловлена еще тем, что газосиликатные блоки по своим свойствам близки к бетону. Материал устойчив к нагрузкам на сжатие, но не способен выдержать растяжение и изгиб. С дополнительным усилением постройка из этого стройматериала выдерживает высокие нагрузки и сохраняет целостность десятилетиями.

Армирование газосиликатных блоков улучшает их эксплуатационные показатели:

- Компенсация нагрузок от кровельной системы;

- Предотвращение деформаций;

- Снижение вероятности растрескивания;

- Нагрузки распределяются пропорционально;

- Целостность несущих стен под нагрузкой;

- Сохранение геометрии оконных и дверных проемов;

- Сохранение целостности в сейсмически активных зонах.

Армирование газосиликатных блоков выполняют для снижения риска образования трещин и обеспечения защиты блоков. Оно не увеличивает несущую способность кладки.

Оно не увеличивает несущую способность кладки.

Как армировать кладку из газосиликатных блоков

Для работы потребуются инструменты:

- Пила для регулирования размера блоков;

- Штроборез для формирования борозд под арматуру;

- Угловая шлифмашина (болгарка) и диск по металлу для резки арматуры;

- Оборудование для сгибания металла;

- Крючок для быстрого связывания проволоки;

- Рулетка;

- Строительный уровень.

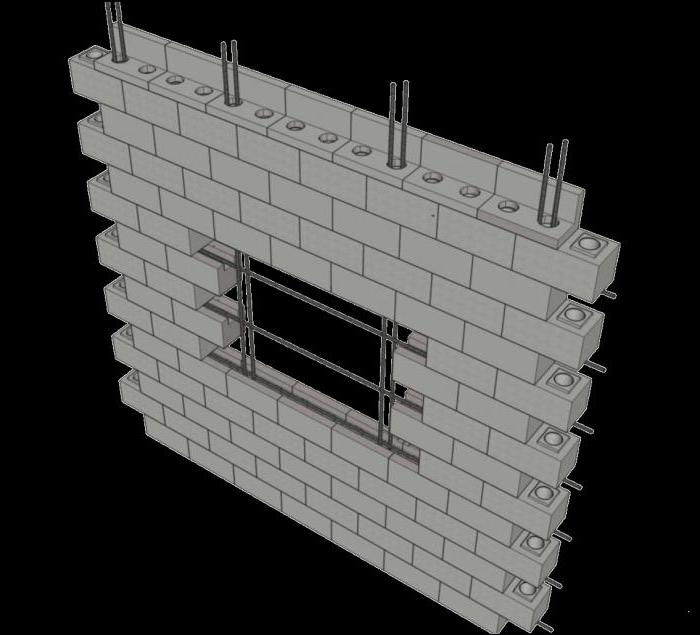

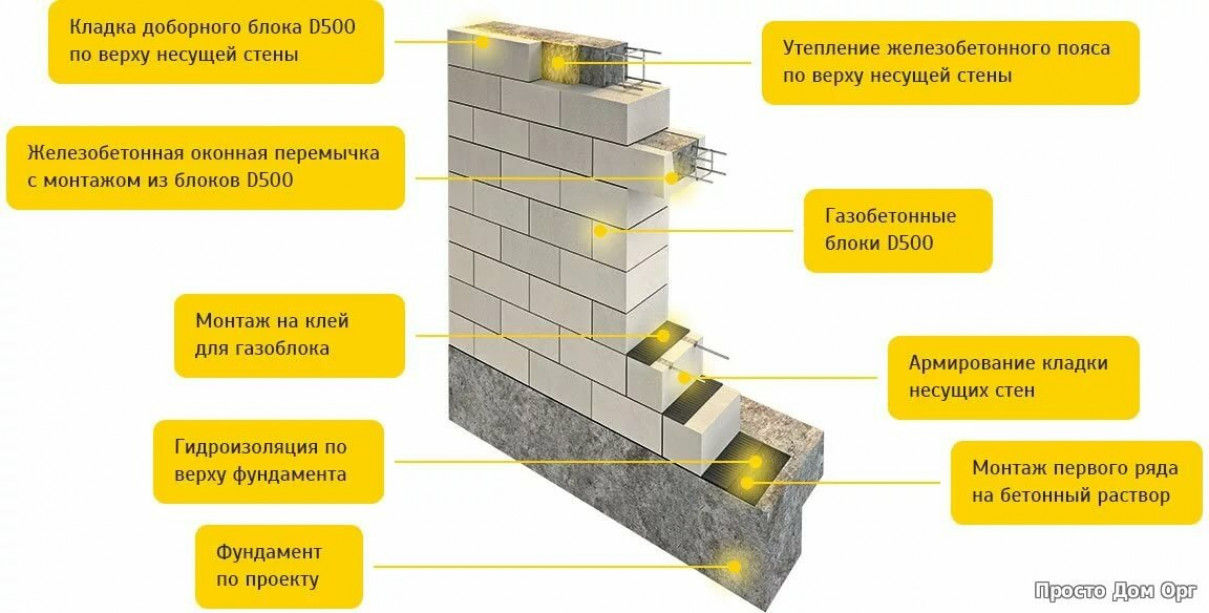

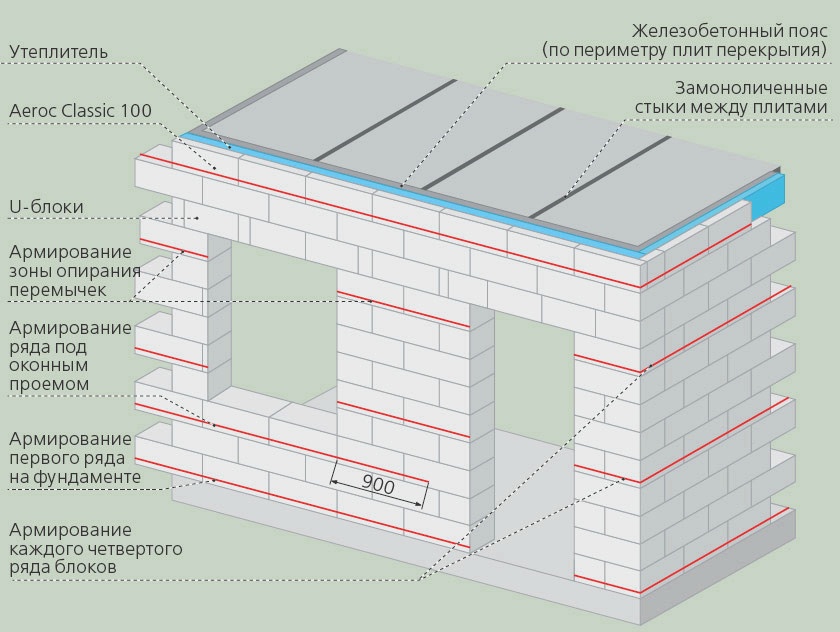

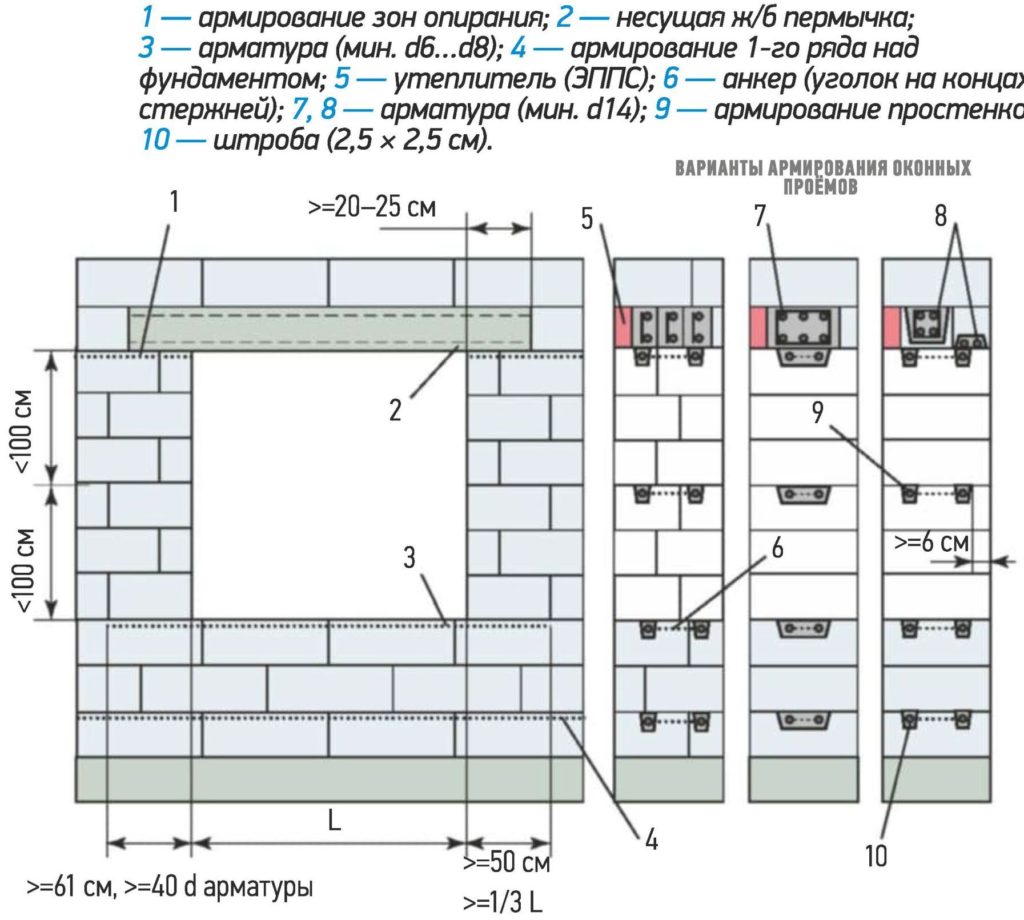

Газосиликатные блоки по своей структуре близки к газобетону. Они отличаются высоким содержанием извести, поэтому технология армирования идентична. Где нужно армирование блоков:

- Первый ряд, принимающий на себя высокую нагрузку;

- Перемычки;

- Блоки над дверными и оконными проемами;

- Перекрытия в строениях с несколькими этажами;

- Стены большой площади, подверженные ветровым нагрузкам.

Верхний ряд принимают на себя нагрузку от кровельной системы. В местах фиксации стропил возникает нагрузка, из-за чего неармированные блоки могут деформироваться. Наклонные балки крыши создают распорные нагрузки. Их сила направлена горизонтально, из-за этого верхний ярус может сдвигаться. Армирование газосиликатных блоков арматурой усиливает эту часть стены.

Наклонные балки крыши создают распорные нагрузки. Их сила направлена горизонтально, из-за этого верхний ярус может сдвигаться. Армирование газосиликатных блоков арматурой усиливает эту часть стены.

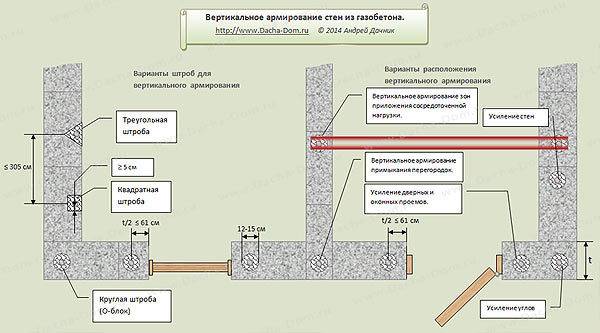

Хорошее правило — армировать каждый 3й-4й ряд кладки. Конструкция получится прочной и устойчивой. Перед началом работы рассчитывают количество стержней для надежного армирования газосиликатных блоков. Оно зависит от размеров материала:

- Блоки толщиной до 250 мм — один стержень;

- Блоки толщиной до 500 мм — два прутка;

- В блоках толщиной более 500 мм укладывают 3 стержня.

Простой способ армирования газосиликатной и газобетонной кладки включает следующие шаги:

- Потребуются металлические прутья или арматура с гофрированной поверхностью диаметром 6 мм и более.

- Для резки штроб в блоках потребуется электрический или ручной резак. Материал легко поддается резке. Глубину канавок рассчитывают так, чтобы в них полностью поместилась арматура и осталось место для клеящей смеси.

- Перед укладкой арматуры борозды очищают от пыли. Первым делом наливают немного клея, затем укладывают сталь.

- Сверху прутья заливают клеем. Важно, чтобы он полностью их покрывал.

- Перед размещением следующего ряда следует подождать, пока смесь или клей застынет.

У многих строителей возникает вопрос, как лучше соединить арматуру. Использовать электросварку или вязальную проволоку? Для сохранения прочности рекомендуется связывание проволокой. При сварочных работах структура металла ослабевает, и целостность арматуры может нарушиться.

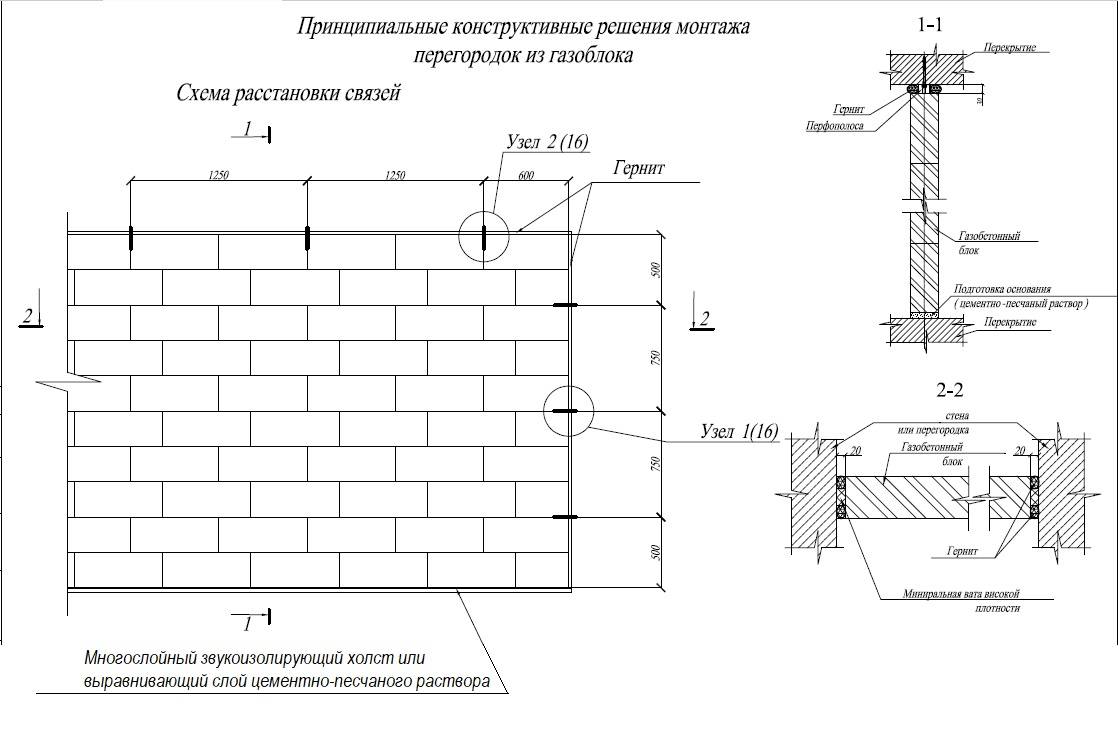

Армирование стен из газосиликатных блоков выполняют также с использованием специальной кладочной сетки. Армирующие пояса укрепляют здание. Этот вариант подойдет только в том случае, если вы не планируете утеплять стену теплоизоляционными плитами. Подходящие размеры сетки — 50х50х4 и 50х50х3 мм. Этот вариант армирования проще. Вам не придется делать штробы. Сетку укладывают между рядами блоков на слой раствора или клеевой смеси. Сверху ее также заливают, чтобы устранить мостики холода и потенциальные очаги коррозии.

Сверху ее также заливают, чтобы устранить мостики холода и потенциальные очаги коррозии.

Советы по армированию газосиликатных блоков

- Устранить любые неровности кладки поможет наждачная бумага, пила по металлу, болгарка.

- Чтобы здание простояло долго без разрушений и деформаций, укрепляют все наружные стены.

- Борозда с арматурой должна проходить на расстоянии минимум 6 см от внешнего края блока. Это предотвращает сколы материала.

- При высоте блоков 250 мм армируют каждый четвертый ряд блоков. Если используются блоки высотой 300 мм, армируют каждый третий ряд.

- Укладывать газосиликатные блоки рекомендуется в сухую погоду при плюсовой температуре. Осадки или повышенная влажность способны повредить пористую структуру блоков, что приведет к потере прочности.

- Современная альтернатива металлической арматуре — стекловолокно. Оно легче и проще в монтаже, но стоит дороже.

Армирование газосиликатных блоков — важный шаг для укрепления постройки. Армирование немного увеличивает время строительства и затраты на материалы, но приносит отличный результат. Прочность газосиликата на сжатие дополняется устойчивостью стали к растяжению. Полученная конструкция простоит длительное время без необходимости ремонтных работ.

Армирование немного увеличивает время строительства и затраты на материалы, но приносит отличный результат. Прочность газосиликата на сжатие дополняется устойчивостью стали к растяжению. Полученная конструкция простоит длительное время без необходимости ремонтных работ.

Газосиликатные блоки надо армировать. Компания Парад

Сколько современные стройматериалы не хвали, нам, строителям и потребителям, все равно не угодишь. Хочется, например, возвести дом из естественного бруса и прочного кирпича, да не хочется гнуть спину. Каркасные дома или дома, обшитые сайдингом, выглядят не так надежно в плане устойчивости к сильному ветру. И вот, кажется, мы нашли прочный, легкий по весу и, соответственно, удобный в использовании ячеистый газосиликатный блок. Блок, который заменяет несколько стандартных кирпичей, который легко режется, а значит, легко подходит для проделывания отверстий под отделку. Впрочем…

Впрочем, не спешите отделывать. Давайте сначала

возведем непосредственно сами стены. Здесь, кстати говоря, многие поставщики в

Тюмени не договаривают об армировании газосиликатных блоков. Да, хотя наш

универсальный строительный материал прочен, не нужно недооценивать внешнюю

среду, тем более суровую среду Тюменской области. Собственно, сама конструкция,

точнее ее низ, должна хорошо себя держать. Нет, речь идет не о фундаменте, хотя

арматура для фундамента А3 очень важна, и без арматуры фундамент развалится.

Речь идет о том, что после укладки первого ряда блоков нужно проделать сверху

ряда ложбинки-канавы (канавки делают на расстоянии не менее 6 см от наружной и

внутренней грани стены) для прокладки арматуры в виде гибкого прута или

сложного каркаса. В любом случае диаметр арматуры не должен быть меньше 8 мм.

Подчеркнем, такая арматура относится к классу А-3. Канавки приблизительно

наполовину надо заполнить клеевым раствором, уложить арматуру и заполнить

пустоты клеем вровень с поверхность блока.

Давайте сначала

возведем непосредственно сами стены. Здесь, кстати говоря, многие поставщики в

Тюмени не договаривают об армировании газосиликатных блоков. Да, хотя наш

универсальный строительный материал прочен, не нужно недооценивать внешнюю

среду, тем более суровую среду Тюменской области. Собственно, сама конструкция,

точнее ее низ, должна хорошо себя держать. Нет, речь идет не о фундаменте, хотя

арматура для фундамента А3 очень важна, и без арматуры фундамент развалится.

Речь идет о том, что после укладки первого ряда блоков нужно проделать сверху

ряда ложбинки-канавы (канавки делают на расстоянии не менее 6 см от наружной и

внутренней грани стены) для прокладки арматуры в виде гибкого прута или

сложного каркаса. В любом случае диаметр арматуры не должен быть меньше 8 мм.

Подчеркнем, такая арматура относится к классу А-3. Канавки приблизительно

наполовину надо заполнить клеевым раствором, уложить арматуру и заполнить

пустоты клеем вровень с поверхность блока.

Кроме случая с первым рядом, армирование также необходимо в длинных стенах, которые уязвимы перед сильным ветром. Еще армировать надо оконные и дверные перемычки, да и вообще всю площадь конструкции. Так велят ГОСТ и СНИП.

Вернемся к арматуре. Помимо того, что она у нас должна быть не тонкой, важно понимать важность самого процесса укладки. Скажем, прорезанные ложбинки перед армированием нужно очистить от пыли и заполнить раствором, посредством которого арматура останется в блоках. Горизонтальные швы должны быть не менее 12 мм и не более 16 мм. Швы должны превышать диаметр арматуры не менее, чем на 4 миллиметра. При армировании блоков шириной до 200 мм применяется один ряд прута, свыше 200 мм – два ряда. Недостаток один: высокая трудоёмкость.

Если мы говорим о сетке кладочной, то ее можно

класть и без ложбинок. Правда, раствор все равно придется использовать. Если,

для увеличения прочности, использовать сетку сварную, произведенную из арматуры

большого диаметра, то это повлечет увеличение толщины шва и впоследствии,

уменьшению его прочности. Связано это с тем, что между рядами газосиликатных

блоков будет значительное количество строительного раствора. Поэтому диаметр

прутьев сетки должен составлять 3-5 мм. Технические характеристики сетки

регламентируются стандартом ГОСТ 23279-2012 «Сетки арматурные сварные для

железобетонных конструкций и изделий. Общие технические условия». В

соответствии с ним сетку изготавливают из арматурной проволоки класса Вр-1 и

В-1. Чаще всего применяются типоразмеры: 50х50х4 и 50х50х3 мм. Приобрести сетку

кладочную – всегда возможно в Компании Парад. Так же сетку можно изготовить

самостоятельно из тонких прутьев арматуры А3 6мм. Обвязали их проволокой 1,2мм

и вот, перед нами тот же арматурный каркас. Остается только положить его на

готовый раствор и снова залить раствором сверху.

Правда, раствор все равно придется использовать. Если,

для увеличения прочности, использовать сетку сварную, произведенную из арматуры

большого диаметра, то это повлечет увеличение толщины шва и впоследствии,

уменьшению его прочности. Связано это с тем, что между рядами газосиликатных

блоков будет значительное количество строительного раствора. Поэтому диаметр

прутьев сетки должен составлять 3-5 мм. Технические характеристики сетки

регламентируются стандартом ГОСТ 23279-2012 «Сетки арматурные сварные для

железобетонных конструкций и изделий. Общие технические условия». В

соответствии с ним сетку изготавливают из арматурной проволоки класса Вр-1 и

В-1. Чаще всего применяются типоразмеры: 50х50х4 и 50х50х3 мм. Приобрести сетку

кладочную – всегда возможно в Компании Парад. Так же сетку можно изготовить

самостоятельно из тонких прутьев арматуры А3 6мм. Обвязали их проволокой 1,2мм

и вот, перед нами тот же арматурный каркас. Остается только положить его на

готовый раствор и снова залить раствором сверху.

Полезная информация от профессионалов:

- СТО НОСТРОЙ 2.9.157-2014 Строительные конструкции каменные. (ЦНИИСК)

- Конструктивные требования к армированной кладке из СП 15.13330.2012

- Если будет облицовка кирпичом, её надо армировать в соответствии с приложением Д СП 15.13330.2012 4) СП 70.13330.2012 (СНиП 3.03.01.-87) Несущие и ограждающие конструкции Раздел 9 Каменные конструкции

- СНиП II-22-81 Силикатный кирпич и камни, пустотелый

керамический кирпич и камни, блоки из ячеистых бетонов, бетонные блоки с

пустотами, керамический кирпич полусухого прессования применяются для наружных

стен помещений с влажным режимом при условии нанесения на их внутренние

поверхности пароизоляционного покрытия.

Влияние углеродного армирования на некоторые свойства строительного раствора

Чтобы прочитать этот контент, выберите один из следующих вариантов:

Пейман Сахбах Ахмед (Кафедра производства, инженерный факультет, Университет Койя, Койя, Ирак)

Манар Назар Ахмед (Архитектурный факультет, Инженерный факультет, Университет Койя, Койя, Ирак)

Самал Осман Сайед (Архитектурный факультет, инженерный факультет, Университет Койя, Койя, Ирак)

Всемирный инженерный журнал

ISSN : 1708-5284

Дата публикации статьи: 10 июня 2020 г.

Дата публикации выпуска: 2 июля 2020 г.

Аннотация

Цель

Целью данного исследования является использование материалов для улучшения теплоизоляции и снижения стоимости. Большое количество энергии потребляется кирпичной кладкой за счет охлаждения и нагревания. Добавление материала с определенным процентным содержанием к строительным материалам является одним из способов улучшения теплоизоляции, и эти добавки должны максимально сохранять механические свойства строительных материалов. Углеродные добавки являются одним из наиболее часто используемых материалов в кладочных материалах. Несмотря на многие преимущества использования углеродных волокон и углеродных нанотрубок (УНТ) в цементных материалах, они очень экспансивны и обладают высокой теплопроводностью.

Дизайн/методология/подход

В этом исследовании древесный уголь (который является продуктом процесса горения) с очень низкой теплопроводностью и стоимостью в виде микрочастиц будет использоваться с раствором и сравниваться с короткими углеродными волокнами и многостенными углеродными нанотрубками (МУНТ) посредством испытаний на теплопроводность, плотность и прочность на сжатие. Это исследование включает в себя также попытку построить модель здания для оценки теплоизоляции материалов, используемых в практической части. Основным инструментом проектирования и моделирования зданий в этом исследовании является DesignBuilder.

Это исследование включает в себя также попытку построить модель здания для оценки теплоизоляции материалов, используемых в практической части. Основным инструментом проектирования и моделирования зданий в этом исследовании является DesignBuilder.

Выводы

Результаты показали, что добавление микрочастиц древесного угля в раствор привело к улучшению теплоизоляции и снижению скорости снижения прочности на сжатие по сравнению с другими добавками, а добавление коротких углеродных волокон привело к улучшению теплоизоляции и снижению прочности на сжатие. Добавление МУНТ в раствор отрицательно сказалось на механических и физических свойствах, т.е. на прочности на сжатие, плотности и теплоизоляции.

Оригинальность/ценность

Ключевые слова

- Древесный уголь

- МУНТ

- Углеродное волокно

- Миномет

- Теплопроводность

- DesignBuilder

Цитата

Ахмед П.С., Ахмед М.Н. и Сайед, С.О. (2020), «Влияние углеродного армирования на некоторые свойства строительного раствора», World Journal of Engineering , Vol. 17 № 4, стр. 543-551. https://doi.org/10.1108/WJE-01-2020-0040

Издатель

:Изумруд Паблишинг Лимитед

Copyright © 2020, Изумруд Паблишинг Лимитед

Статьи по теме

Механические характеристики и износостойкость бетона, армированного кокосовым волокном: обзор современного состояния дел

1. Секар А., Кандасами Г. Исследование свойств долговечности бетона из кокосовой скорлупы с кокосовым волокном. Здания. 2019;9:107. doi: 10.3390/buildings9050107. [CrossRef] [Google Scholar]

Секар А., Кандасами Г. Исследование свойств долговечности бетона из кокосовой скорлупы с кокосовым волокном. Здания. 2019;9:107. doi: 10.3390/buildings9050107. [CrossRef] [Google Scholar]

2. Федуик Р. Снижение проницаемости фибробетона с помощью композиционных вяжущих. Спец. Вершина. Преподобный Porous Media Int. Дж. 2018;9: 79–89. doi: 10.1615/SpecialTopicsRevPorousMedia.v9.i1.100. [CrossRef] [Google Scholar]

3. Косгун Т. Экспериментальное исследование железобетонных балок с различными классами прочности бетона, внешне усиленных углепластиковыми композитами. Дж. Инж. Волокно. Фабр. 2016;11:155892501601100300. doi: 10.1177/155892501601100302. [CrossRef] [Google Scholar]

4. Инь С., Ю. Ю., На М. Свойства на изгиб несущих железобетонных балок, усиленных текстильным армированным бетоном, в условиях хлоридного сухого-мокрого цикла. Дж. Инж. Волокно. Фабр. 2019;14:1558925019845902. doi: 10.1177/1558925019845902. [CrossRef] [Google Scholar]

5. Саид А., Эльсайед М. , Абд Эль-Азим А., Алтои Ф., Тайех Б.А. Использование бетона, армированного волокнами, с высокими эксплуатационными характеристиками для повышения прочности железобетонных балок на сдвиг. Кейс Стад. Констр. Матер. 2022;16:e01009. doi: 10.1016/j.cscm.2022.e01009. [CrossRef] [Google Scholar]

, Абд Эль-Азим А., Алтои Ф., Тайех Б.А. Использование бетона, армированного волокнами, с высокими эксплуатационными характеристиками для повышения прочности железобетонных балок на сдвиг. Кейс Стад. Констр. Матер. 2022;16:e01009. doi: 10.1016/j.cscm.2022.e01009. [CrossRef] [Google Scholar]

6. Althoey F. Снижение прочности на сжатие цементных паст, подвергнутых воздействию растворов хлорида натрия: образование вторичного эттрингита. Констр. Строить. Матер. 2021;299:123965. doi: 10.1016/j.conbuildmat.2021.123965. [CrossRef] [Google Scholar]

7. Althoey F., El-Aal A.K.A., Shoukry H., Hakeem I. Характеристики цементных растворов, содержащих глину при воздействии высоких температур. араб. J. Sci. англ. 2021; 47: 591–599. doi: 10.1007/s13369-021-05583-x. [CrossRef] [Google Scholar]

8. Althoey F., Farnam Y. Влияние использования дополнительных вяжущих материалов на развитие повреждений вследствие образования химического фазового перехода в вяжущих материалах, подвергающихся воздействию хлорида натрия. Констр. Строить. Матер. 2019;210:685–695. doi: 10.1016/j.conbuildmat.2019.03.230. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2019;210:685–695. doi: 10.1016/j.conbuildmat.2019.03.230. [CrossRef] [Google Scholar]

9. Хасан К.М., Хорват П.Г., Альпар Т. Потенциальные полимерные нанобиокомпозиты из натуральных волокон: обзор. Полимеры. 2020;12:1072. doi: 10.3390/polym12051072. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Синтез и характеристика композита полилактид/гидроуголь из рисовой шелухи. науч. Респ. 2019 г.;9:5445. doi: 10.1038/s41598-019-41960-1. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

11. Хасан К.М.Ф., Хорват П.Г., Альпар Т. Совместимость с лигноцеллюлозным фиброцементом: современный обзор. Дж. Нат. Волокна. 2021: 1–26. doi: 10.1080/15440478.2021.1875380. [CrossRef] [Google Scholar]

12. Хасан К.М.Ф., Ван Х., Махмуд С., Тахер М.А., Геньян С. Функционализация шерсти с помощью AgNP: окраска, антибактериальная обработка и очистка сточных вод. Серф. иннов. 2020; 9: 25–36. doi: 10.1680/jsuin.20.00031. [Перекрестная ссылка] [Академия Google]

13. Олатунде О.О., Беньякул С., Вонгкамьян К. Экстракт кокосовой шелухи: антибактериальные свойства и его применение для продления срока годности ломтиков азиатского морского окуня. Междунар. Дж. Пищевая наука. Технол. 2019;54:810–822. doi: 10.1111/ijfs.14000. [CrossRef] [Google Scholar]

Олатунде О.О., Беньякул С., Вонгкамьян К. Экстракт кокосовой шелухи: антибактериальные свойства и его применение для продления срока годности ломтиков азиатского морского окуня. Междунар. Дж. Пищевая наука. Технол. 2019;54:810–822. doi: 10.1111/ijfs.14000. [CrossRef] [Google Scholar]

14. Ku H., Wang H., Pattarachaiyakoop N., Trada M. Обзор свойств при растяжении полимерных композитов, армированных натуральным волокном. Композиции Часть Б англ. 2011;42:856–873. doi: 10.1016/j.compositesb.2011.01.010. [Перекрестная ссылка] [Академия Google]

15. Ахмад Дж., Зайд О., Сиддик М.С., Аслам Ф., Алабдулджаббар Х., Хедхер К.М. Механические и прочностные характеристики устойчивого бетона, армированного кокосовым волокном, с добавлением мраморной пудры. Матер. Рез. Выражать. 2021;8:075505. doi: 10.1088/2053-1591/ac10d3. [CrossRef] [Google Scholar]

16. Кумар Г.Б.Р., Кесаван В. Исследование оценки структурных свойств зольного бетона с кокосовым волокном. Матер. Сегодня проц. 2020; 22: 811–816. doi: 10.1016/j.matpr.2019.10.158. [Перекрестная ссылка] [Академия Google]

2020; 22: 811–816. doi: 10.1016/j.matpr.2019.10.158. [Перекрестная ссылка] [Академия Google]

17. Танушан К., Йоганант Ю., Сангит П., Кунге Дж. Г., Сатипаран Н. Характеристики прочности и долговечности геоцементных блоков, армированных кокосовым волокном. Дж. Нат. Волокна. 2021; 18: 773–788. doi: 10.1080/15440478.2019.1652220. [CrossRef] [Google Scholar]

18. Олер Дж.Х. Современное управление кокосами; Выращивание пальм и продукты. [(по состоянию на 20 марта 2022 г.)]. Доступно в Интернете: ecoport.org/ep?SearchType=earticleView&earticleId=127…2

19. Сахеб Д. Н., Джог Дж. П. Полимерные композиты с натуральным волокном: обзор. Доп. Полим. Технол. Дж. Полим. Процесс. Инст. 1999;18:351–363. doi: 10.1002/(SICI)1098-2329(199924)18:4<351::AID-ADV6>3.0.CO;2-X. [CrossRef] [Google Scholar]

20. Li X., Tabil L.G., Panigrahi S., Crerar W.J. Влияние содержания клетчатки на свойства биокомпозитов из льняного волокна и HDPE, полученных литьем под давлением; Материалы ежегодного собрания ASAE 2006 г. ; Бостон, Массачусетс, США. 19–22 августа 2016 г.; Сент-Джозеф, Мичиган, США: Американское общество инженеров-агрономов и биологических инженеров; 2006. с. 1. [Google Scholar]

; Бостон, Массачусетс, США. 19–22 августа 2016 г.; Сент-Джозеф, Мичиган, США: Американское общество инженеров-агрономов и биологических инженеров; 2006. с. 1. [Google Scholar]

21. Эльсаид А., Давуд М., Серачино Р., Бобко С. Механические свойства бетона, армированного волокнами Кенаф. Констр. Строить. Матер. 2011;25:1991–2001. doi: 10.1016/j.conbuildmat.2010.11.052. [CrossRef] [Google Scholar]

22. Паланисами Э., Рамасами М. Зависимость сизалевого и бананового волокна от механических свойств и долговечности бетона, армированного полипропиленовым гибридным волокном. Дж. Нат. Волокна. 2020: 1–11. doi: 10.1080/15440478.2020.1840477. [CrossRef] [Google Scholar]

23. Малкапурам Р., Кумар В., Неги Ю.С. Последние разработки в области полипропиленовых композитов, армированных натуральным волокном. Дж. Рейнф. Пласт. Композиции 2009;28:1169–1189. doi: 10.1177/0731684407087759. [CrossRef] [Google Scholar]

24. Ридха Н., Прашант К. Исследования прочностных свойств бетона с кокосовым волокном. Междунар. Дж. Рез. заявл. науч. англ. Технол. 2019;7:404–410. [Google Scholar]

Междунар. Дж. Рез. заявл. науч. англ. Технол. 2019;7:404–410. [Google Scholar]

25. Сатипаран Н., Рупасингхе М.Н., Павитра Б.Х.М. Характеристики гидравлического цементного раствора, армированного кокосовой койрой, для штукатурки поверхностей. Констр. Строить. Матер. 2017; 142:23–30. doi: 10.1016/j.conbuildmat.2017.03.058. [Перекрестная ссылка] [Академия Google]

26. Ахмад Дж., Аслам Ф., Мартинес-Гарсия Р., Эль Уни М.Х., Кхедер К.М. Характеристики устойчивого самоуплотняющегося фибробетона с заменой мраморных отходов (MW) и кокосового волокна (CFs) Sci. 2021; 11:23184. doi: 10.1038/s41598-021-01931-x. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

27. Али М. Кокосовое волокно: универсальный материал и его применение в технике. Дж. Гражданский. англ. Констр. Технол. 2011;2:189–197. [Google Scholar]

28. Das G., Biswas S. Физические, механические и водопоглощающие свойства эпоксидных композитов, армированных кокосовым волокном, наполненных частицами Al 2 O 3 . ИОП конф. сер. Матер. науч. англ. 2016;115:012012. дои: 10.1088/1757-899Х/115/1/012012. [CrossRef] [Google Scholar]

ИОП конф. сер. Матер. науч. англ. 2016;115:012012. дои: 10.1088/1757-899Х/115/1/012012. [CrossRef] [Google Scholar]

29. Чуманидис Д., Бадояннис Э., Номикос П., Софианос А. Влияние различных волокон на поведение бетона при изгибе при нормальной и повышенной температуре. Констр. Строить. Матер. 2016; 129: 266–277. doi: 10.1016/j.conbuildmat.2016.10.089. [CrossRef] [Google Scholar]

30. Asasutjarit C., Hirunlabh J., Khedari J., Daguenet M., Quenard D. Coconut Coir Cement Board; Материалы 10-й Международной конференции DBMC по долговечности строительных материалов и компонентов ЛИОН [Франция]; Лион, Франция. 17–20 апреля 2005 г. [Google Scholar]

31. Эде А.Н., Айна А.О. Влияние волокна кокосовой шелухи и полипропиленового волокна на огнестойкость бетона. Междунар. Дж. Инж. науч. Управление 2015;5:171–179. [Google Scholar]

32. Хаттен И.М. Справочник по нетканым фильтрующим материалам. Эльзевир; Амстердам, Нидерланды: 2007. [Google Scholar]

33. Навин П. Н.Е., Прасад Р.В. Оценка механических свойств полимерных матричных композитов, армированных кокосовой койрой/бамбуковым волокном. науч. англ. 2013;3:15–22. [Академия Google]

Н.Е., Прасад Р.В. Оценка механических свойств полимерных матричных композитов, армированных кокосовой койрой/бамбуковым волокном. науч. англ. 2013;3:15–22. [Академия Google]

34. Амади А.А., Эберему А.О., Момох О.Х. Использование технологии армирования волокна кокосовой пальмы для повышения прочности основания из черной хлопковой почвы, обработанной цементной пылью. [(по состоянию на 20 марта 2022 г.)]; Geosynth. Длинный пляж. 2013: 223–229. Доступно в Интернете: https://scholar.google.com/scholar?hl=en&as_sdt=0%2C5&q=Use+of+Coir+Fiber+Reinforcement+Technique+to+Improve+Strength+of+Cement+Kiln+&btnG= [Google Scholar]

35. Bai Y., Liu J., Song Z., Chen Z., Jiang C ., Лан С., Ши С., Бу Ф., Канунго Д.П. Неограниченные сжимающие свойства композиционного песка, стабилизированного органическими полимерами и натуральными волокнами. Полимеры. 2019;11:1576. doi: 10.3390/polym11101576. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

36. Рамакришна Г., Сундарараджан Т. Исследования долговечности натуральных волокон и влияние корродированных волокон на прочность раствора. Цем. Конкр. Композиции 2005; 27: 575–582. doi: 10.1016/j.cemconcomp.2004.09.008. [CrossRef] [Google Scholar]

Исследования долговечности натуральных волокон и влияние корродированных волокон на прочность раствора. Цем. Конкр. Композиции 2005; 27: 575–582. doi: 10.1016/j.cemconcomp.2004.09.008. [CrossRef] [Google Scholar]

37. Рамли М., Кван В.Х., Абас Н.Ф. Прочность и долговечность кокосового фибробетона в агрессивных средах. Констр. Строить. Матер. 2013; 38: 554–566. doi: 10.1016/j.conbuildmat.2012.09.002. [CrossRef] [Google Scholar]

38. Ахмад Дж., Манан А., Али А., Хан М.В., Асим М., Заид О. Исследование механических аспектов и аспектов долговечности бетона, модифицированного стальными волокнами (СФ) Civ. англ. Архит. 2020; 8: 814–823. doi: 10.13189/cea.2020.080508. [CrossRef] [Google Scholar]

39. Румбаян Р., Тикоалу А. Исследование прочности кокосового бетона на изгиб, сжатие и растяжение как устойчивого строительного материала; Материалы веб-конференций MATEC; Сибиу, Румыния. 5–7 июня 2019 г.; Ле Юлис, Франция: EDP Sciences; 2019. с. 1011. [Google Scholar]

40. Али М., Лю А., Су Х., Чоу Н. Механические и динамические свойства бетона, армированного кокосовым волокном. Констр. Строить. Матер. 2012;30:814–825. doi: 10.1016/j.conbuildmat.2011.12.068. [CrossRef] [Google Scholar]

Али М., Лю А., Су Х., Чоу Н. Механические и динамические свойства бетона, армированного кокосовым волокном. Констр. Строить. Матер. 2012;30:814–825. doi: 10.1016/j.conbuildmat.2011.12.068. [CrossRef] [Google Scholar]

41. Piérard J., Dooms B., Cauberg N. Оценка долговечности различных типов UHPC; Материалы Международного симпозиума RILEM-fib-AFGC по армированному волокном бетону со сверхвысокими характеристиками; Марсель, Франция. 1–3 октября 2013 г.; стр. 275–284. [Академия Google]

42. Чжан П., Ли К., Чен Ю., Ши Ю., Лин Ю.-Ф. Долговечность сталефибробетона, содержащего наночастицы SiO 2 . Материалы. 2019;12:2184. doi: 10.3390/ma12132184. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

43. Tadepalli P.R., Mo Y.L., Hsu T.T.C. Механические свойства сталефибробетона. Маг. Конкр. Рез. 2013; 65: 462–474. doi: 10.1680/макр.12.00077. [CrossRef] [Google Scholar]

44. да Силва Э.Дж., Маркес М.Л., Веласко Ф.Г., Джуниор С.Ф., Лузардо Ф.М. , Ташима М.М. Новая обработка кокосового волокна для улучшения свойств композитов на основе цемента – комбинированное воздействие натуральных латексных/пуццолановых материалов. Поддерживать. Матер. Технол. 2017;12:44–51. doi: 10.1016/j.susmat.2017.04.003. [Перекрестная ссылка] [Академия Google]

, Ташима М.М. Новая обработка кокосового волокна для улучшения свойств композитов на основе цемента – комбинированное воздействие натуральных латексных/пуццолановых материалов. Поддерживать. Матер. Технол. 2017;12:44–51. doi: 10.1016/j.susmat.2017.04.003. [Перекрестная ссылка] [Академия Google]

45. Ardanuy M., Claramunt J., Toledo Filho R.D. Композиты на основе цемента, армированные целлюлозным волокном: обзор последних исследований. Констр. Строить. Матер. 2015;79:115–128. doi: 10.1016/j.conbuildmat.2015.01.035. [CrossRef] [Google Scholar]

46. Ван В., Хуанг Г. Характеристика и использование композитов из натурального кокосового волокна. Матер. Дес. 2009;30:2741–2744. doi: 10.1016/j.matdes.2008.11.002. [CrossRef] [Google Scholar]

47. C39/C39M A. Стандартный метод испытаний на прочность на сжатие цилиндрических бетонных образцов. [(по состоянию на 20 марта 2022 г.)]; Annu. B Стенд ASTM. 2003 г. Доступно в Интернете: https://scholar.google.com/scholar?hl=en&as_sdt=0%2C5&q=47. %09.C39%2FC39M%2C+A.+Стандарт+Метод+испытаний+на+сжатие+Прочность+цилиндрического+бетона+образцов.+годовой+B+ASTM+Stand.+2003&btnG= [Google Scholar]

%09.C39%2FC39M%2C+A.+Стандарт+Метод+испытаний+на+сжатие+Прочность+цилиндрического+бетона+образцов.+годовой+B+ASTM+Stand.+2003&btnG= [Google Scholar]

48. Эде А.Н., Агбеде Дж.О. Использование волокна кокосовой шелухи для повышения прочности бетона на сжатие и изгиб. Междунар. J. Sci. англ. Рез. 2015; 6: 968–974. [Google Scholar]

49. Усман М., Фарук С.Х., Умаир М., Ханиф А. Поведение высокопрочного железобетона, армированного стальным волокном, при осевом сжатии. Констр. Строить. Матер. 2020;230:117043. doi: 10.1016/j.conbuildmat.2019.117043. [CrossRef] [Google Scholar]

50. Ахмад В., Фарук С.Х., Усман М., Хан М., Ахмад А., Аслам Ф., Аль Юсеф Р., Аль Абдулджаббар Х., Суфиан М. Влияние длины и содержания кокосового волокна на свойства высокопрочного бетона. Материалы. 2020;13:1075. doi: 10.3390/ma13051075. [CrossRef] [Google Scholar]

51. Обозначение A. C496-71. Стандартный метод испытаний на прочность при растяжении цилиндрических бетонных образцов 1. 1976 г. [(по состоянию на 20 марта 2022 г.)]. Доступно онлайн: https://www.academia.edu/34903117/Стандартный_метод_испытаний_для_расщепления_на_предел_прочности_цилиндрического_бетона_образцов_1

[(по состоянию на 20 марта 2022 г.)]. Доступно онлайн: https://www.academia.edu/34903117/Стандартный_метод_испытаний_для_расщепления_на_предел_прочности_цилиндрического_бетона_образцов_1

52. Уильямсон Г.Р. Влияние стальных волокон на прочность бетона на сжатие. Спец. Опубл. 1974; 44: 195–208. [Google Scholar]

53. Лим Дж. К., Озбаккалоглу Т. Модель локализации для высокопрочного бетона, ограниченного FRP. Дж. Компос. Констр. 2014;18:4013058. doi: 10.1061/(ASCE)CC.1943-5614.0000376. [CrossRef] [Google Scholar]

54. Делюс Дж. Р., Веккио Ф. Дж. Растрескивание стальных фибробетонных элементов, содержащих обычную арматуру. Структура АКИ. Дж. 2013; 110: 481–49.0. doi: 10.14359/51685605. [CrossRef] [Google Scholar]

55. Ma X., Yu J., Kennedy J.F. Исследования свойств термопластичных крахмальных композитов, армированных натуральными волокнами. углевод. Полим. 2005; 62:19–24. doi: 10.1016/j.carbpol.2005.07.015. [CrossRef] [Google Scholar]

56. Сайед Х., Нерелла Р. , Маддуру С.Р.К. Роль кокосового волокна в бетоне. Матер. Сегодня проц. 2020;27:1104–1110. doi: 10.1016/j.matpr.2020.01.477. [CrossRef] [Google Scholar]

, Маддуру С.Р.К. Роль кокосового волокна в бетоне. Матер. Сегодня проц. 2020;27:1104–1110. doi: 10.1016/j.matpr.2020.01.477. [CrossRef] [Google Scholar]

57. Bui H., Sebaibi N., Boutouil M., Levacher D. Определение и обзор физических и механических свойств необработанных и обработанных кокосовых волокон для их переработки в строительные материалы. Волокна. 2020;8:37. дои: 10.3390/fib8060037. [CrossRef] [Google Scholar]

58. ACI A.C.I. 318-11: Требования строительных норм и правил к конструкционному бетону. [(по состоянию на 20 марта 2022 г.)]; Farmingt. Хиллз, Мичиган, США. Конкр. Инст. 2011 г. Доступно в Интернете: https://scholar.google.com/scholar?hl=en&as_sdt=0%2C5&q=58.%09ACI%2C+A.C.I.+318-11%3A+Building+Code+Requirements+for+Structural+Concrete.+Farmingt.+Hills%2C+MI+Am.+Concr.+Inst.+2011&b. tnG= [Google Scholar]

59. En B.S. 1-1. Еврокод 2: Проектирование бетонных конструкций – Часть 1-1: Общие правила и нормы для зданий. [(по состоянию на 20 марта 2022 г. )]; Eur. Комм. Стоять. 2004 г. Доступно в Интернете: https://scholar.google.com/scholar?hl=en&as_sdt=0%2C5&q=59..%09En%2C+B.S.+1-1.+Eurocode+2%3A+Проект+бетонных+конструкций–часть+1-1%3A+Общие+правила+и+правила+для+зданий.+Eur.+Comm.+Stand.+2004.+&btnG= [Google Scholar]

)]; Eur. Комм. Стоять. 2004 г. Доступно в Интернете: https://scholar.google.com/scholar?hl=en&as_sdt=0%2C5&q=59..%09En%2C+B.S.+1-1.+Eurocode+2%3A+Проект+бетонных+конструкций–часть+1-1%3A+Общие+правила+и+правила+для+зданий.+Eur.+Comm.+Stand.+2004.+&btnG= [Google Scholar]

60. Sato R., So Го С., Канадзу Т., Киши Т., Ногучи Т., Мидзобучи Т., Миядзава С. Руководство JCI по контролю растрескивания массивного бетона. [(по состоянию на 20 марта 2022 г.)]; Sustain. Констр. Матер. Технол. 2008 г. Доступно в Интернете: https://scholar.google.com/scholar?hl=en&as_sdt=0%2C5&q=60.%09Sato%2C+R.%3B+Sogo%2C+S.%3B+Kanazu%2C+T.%3B+Kishi%2C+T.%3B+Noguchi%2C+T.%3B+Mizobuchi%2C+T.%3B+M iyazawa%2C+S.+JCI+Руководство+по+управлению+растрескиванием+массы+бетона.+Устойчивость.+Строительство+Матер.+Технология+2008.&btnG= [Google Scholar]

61. ASTM C. Стандартный метод испытаний прочности бетона на изгиб (с использованием простой балки с нагрузкой в третьей точке) [(по состоянию на 20 марта 2022 г. )]; Труды Американского общества испытаний и материалов. 2010 г. Том 100: 12959–19428. Доступно в Интернете: https://scholar.google.com/scholar?hl=en&as_sdt=0%2C5&q=61.%09ASTM%2C+C.+Standard+Test+Method+for+Flexural+Strength+of+Concrete+%28Using+Simple+Beam+with+Third-Point+Loading%29.+In+Pro-ceedings+of+American+Social ety+for+Testing+and+Materials%3B+2010%3B+Volume+100%2C+pp.+12959–19428.&btnG= [Google Scholar]

)]; Труды Американского общества испытаний и материалов. 2010 г. Том 100: 12959–19428. Доступно в Интернете: https://scholar.google.com/scholar?hl=en&as_sdt=0%2C5&q=61.%09ASTM%2C+C.+Standard+Test+Method+for+Flexural+Strength+of+Concrete+%28Using+Simple+Beam+with+Third-Point+Loading%29.+In+Pro-ceedings+of+American+Social ety+for+Testing+and+Materials%3B+2010%3B+Volume+100%2C+pp.+12959–19428.&btnG= [Google Scholar]

62. Кикути Т., Шинтани Ю., Хирасима Т., Коно М. Механические свойства железобетона, армированного стальным волокном, при высоких температурах. Дж. Структура. Констр. англ. 2020; 85: 169–176. doi: 10.3130/aijs.85.169. [CrossRef] [Google Scholar]

63. Аббасс М., Сингх Д., Сингх Г. Свойства гибридного геополимерного бетона, приготовленного с использованием золы рисовой шелухи, летучей золы и GGBS с кокосовым волокном. Матер. Сегодня проц. 2021; 45: 4964–4970. doi: 10.1016/j.matpr.2021.01.390. [Перекрестная ссылка] [Академия Google]

64. Шринивас К., Акула К. Р., Махеш В. Экспериментальное исследование легкого бетона путем замены грубого заполнителя кокосовой скорлупой и гранулами пенополистирола с использованием полипропиленового волокна. Матер. Сегодня проц. 2021; 46: 838–842. doi: 10.1016/j.matpr.2020.12.834. [CrossRef] [Google Scholar]

Р., Махеш В. Экспериментальное исследование легкого бетона путем замены грубого заполнителя кокосовой скорлупой и гранулами пенополистирола с использованием полипропиленового волокна. Матер. Сегодня проц. 2021; 46: 838–842. doi: 10.1016/j.matpr.2020.12.834. [CrossRef] [Google Scholar]

65. Хан М., Рехман А., Али М. Эффективность содержания диоксида кремния в обычном и армированном натуральным волокном бетоне для бетонной дороги. Констр. Строить. Матер. 2020;244:118382. doi: 10.1016/j.conbuildmat.2020.118382. [Перекрестная ссылка] [Академия Google]

66. Дас С., Собуз М.Х.Р., Там В.В.Ю., Акид А.С.М., Сутан Н.М., Рахман Ф.М.М. Влияние введения гибридных волокон на реологические и механические свойства фибробетона. Констр. Строить. Матер. 2020;262:120561. doi: 10.1016/j.conbuildmat.2020.120561. [CrossRef] [Google Scholar]

67. Радж Б., Сатьян Д., Мадхаван М.К., Радж А. Механические свойства и износостойкость пенобетона, армированного гибридным волокном. Констр. Строить. Матер. 2020;245:118373. doi: 10.1016/j.conbuildmat.2020.118373. [Перекрестная ссылка] [Академия Google]

Матер. 2020;245:118373. doi: 10.1016/j.conbuildmat.2020.118373. [Перекрестная ссылка] [Академия Google]

68. Вонгса А., Кунтхаватвонг Р., Наэнудон С., Сата В., Чиндапрасирт П. Армированный натуральным волокном геополимерный раствор с высоким содержанием кальция. Констр. Строить. Матер. 2020;241:118143. doi: 10.1016/j.conbuildmat.2020.118143. [CrossRef] [Google Scholar]

69. Кришна Н.К., Прасант М., Гоутам Р., Картик С., Мини К.М. Улучшение свойств бетона с использованием натуральных волокон. Матер. Сегодня проц. 2018;5:23816–23823. doi: 10.1016/j.matpr.2018.10.173. [CrossRef] [Академия Google]

70. Хван К.-Л., Тран В.-А., Хонг Дж.-В., Се Ю.-К. Влияние короткого кокосового волокна на механические свойства, поведение при пластическом растрескивании и ударопрочность цементных композитов. Констр. Строить. Матер. 2016; 127:984–992. doi: 10.1016/j.conbuildmat.2016.09.118. [CrossRef] [Google Scholar]

71. Корниеенко К., Фрончек Э., Пытлак Э., Адамски М. Механические свойства геополимерных композитов, армированных натуральными волокнами. Procedia англ. 2016; 151:388–393. doi: 10.1016/j.proeng.2016.07.395. [CrossRef] [Google Scholar]

Procedia англ. 2016; 151:388–393. doi: 10.1016/j.proeng.2016.07.395. [CrossRef] [Google Scholar]

72. Баруа П., Талукдар С. Сравнительное исследование прочности на сжатие, изгиб, растяжение и сдвиг бетона с волокнами различного происхождения. Индийский конкр. Дж. 2007; 81:17–24. [Google Scholar]

73. Абдулла А., Джамалудин С.Б., Нур М.М., Хуссин К. Композитное кокосовое волокно, армированное цементом: физико-механические свойства и поведение на излом. Ауст. J. Основное приложение. науч. 2011;5:1228–1240. [Google Scholar]

74. Huang G., Xie X. Experimental Study on Effect Nano-SiO 2 на Прочность гидравлического бетона. Желтая река. 2011;33:138–140. [Google Scholar]

75. Guo Y., Pan H., Li Z. Исследование карбонизации бетона, армированного стальным волокном. Конкретный. 2007; 29:45–47. [Google Scholar]

76. Хирн Н., Хутон Р.Д., Миллс Р.Х. Значение испытаний и свойств бетона и материалов для изготовления бетона. АСТМ интернэшнл; Западный Коншохокен, Пенсильвания, США: 1994.

При повышенной влажности воздуха газосиликат набухает.

При повышенной влажности воздуха газосиликат набухает.