Армирование газосиликатных блоков арматурой: советы и рекомендации, инструменты, материалы, этапы

советы и рекомендации, инструменты, материалы, этапы

Дата: 18 февраля 2017

Просмотров: 5148

Коментариев: 0

Газосиликатные блоки получили распространение при строительстве частных зданий и промышленных объектов. Строители убедились в высоких эксплуатационных характеристиках популярного материала. Потребителей привлекает доступная цена и надежность, которой обладает газосиликат. Однако имеется сложность – материал восприимчив к воздействию растяжения.

Устранить проблему можно, выполнив армирование газосиликатных блоков. Это позволяет повысить прочность конструкции, укрепить стены, углы, проемы здания, предотвратить появление трещин, обеспечив длительный срок эксплуатации строения.

Армирование кладки из газосиликатных блоков необходимо, так как стены подвергаются объемным деформациям, связанным с усадкой, реакцией почвы и температурными факторами. Особенно подвержены нагрузкам проемы, пороги, а также стены, на которых появляются трещины под воздействием растягивающих усилий.

За сравнительно короткий промежуток времени газоликатный кирпич или газобетон завоевал большую популярность у строителей

Рассмотрим детально, каким образом армируют пользующийся популярностью газосиликат, остановимся на особенностях армирования кладки отдельных участков здания, технологии выполнения работ, которые можно выполнить самостоятельно.

Свойства материала

Газосиликат обладает множеством положительных характеристик:

- правильной геометрией, позволяющей осуществлять кладку с помощью клея, что устраняет перемычки холода и обеспечивает экономию тепла;

- высоким уровнем прочности, позволяющим использовать материал для возведения капитальных стен;

- снижением нагрузки на фундамент здания, что связано с небольшой массой изделий;

- уменьшенным коэффициентом теплопроводности, способствующим комфортному температурному режиму помещения;

- небольшим весом при увеличенном объеме, что облегчает транспортировку и ускоряет выполнение работ, связанных с кладкой;

- отсутствие отрицательного влияния блоков на здоровье окружающих;

- несложностью обработки, позволяющей изменить размеры и конфигурацию изделий.

Обработка в процессе производства придает высокую прочность возводимым строениям

Одно из неоспоримых достоинств газосиликата – низкая цена, благодаря которой материал широко используется частными застройщиками. Однако изделия нуждаются в армировании.

О необходимости усиления

Наряду с комплексом положительных моментов у материала имеются отрицательные стороны. Стены склонны к объемным деформациям, вызванным следующими факторами:

- Восприимчивостью блоков к воздействию растягивающих усилий.

- Гигроскопичностью материала, который, впитывая влагу, набухает.

- Температурными перепадами, в результате которых массив сужается и расширяется.

- Недостаточной жесткостью фундамента, вызывающей усадку строения.

- Пучением проблемных грунтов, отличающихся близко расположенными водоносными слоями.

Избежать отрицательного воздействия негативных факторов позволяет армирование стен из газосиликатных блоков, предотвращающее растрескивание, повышающее прочность и ресурс эксплуатации возводимого здания.

Рассмотрим детально, какие проблемные участки возводимого здания целесообразно усиливать.

Области, подлежащие усилению

Применяя газосиликат, для повышения прочностных характеристик возводимого объекта выполняйте армирование газосиликатных блоков на проблемных участках.

Сооружение стен из газобетона должно сопровождаться обязательной укладкой армирующего каркаса

Усилению подлежат следующие зоны:

- участок между основанием здания и нижним рядом кладки, который воспринимает массу стен, перекрытий и кровли. Обеспечивают прочность основания арматурой или стальной сеткой, способствующей пропорциональному распределению усилий на фундамент и повышающей несущие характеристики первого ряда блоков;

- опорные поверхности возводимой кладки с интервалом через каждые 4 уровня устанавливаемых блоков. Сетка для кладки, наряду со стальной арматурой, позволяет выполнить надежное усиление данных участков;

- поверхности стен увеличенной длины, а также боковые поверхности здания, воспринимающие повышенные нагрузки. Дополнительный контур усиления обеспечивает сетка для кладки. Это позволяет повысить прочность, компенсировать ветровые нагрузки и достигнуть тепловой изоляции периметра здания;

- верхний уровень стен, воспринимающий нагрузку стропильной системы и крыши здания. Использование стальной арматуры позволяет сформировать монолитный контур усиления по всему периметру стен, что выравнивает точечные нагрузки и равномерно распределяет усилия, передаваемые стропильной системой на поверхность кладки;

- области, расположенные в проемах. Используя стальную арматуру, расположенную в подготовленных пазах, укрепляют участки над перемычками, воспринимающие значительные нагрузки от массы расположенной над ними кладки.

Рассмотрим материалы, позволяющие выполнить армирование газосиликатных блоков.

Исходя из возможных нагрузок, используется несколько видов и подходов в укладке армирующих элементов

Чем усиливают изделия?

Армирование кладки из газосиликатных блоков осуществляйте, используя следующие материалы:

- Стальную арматуру класса А-III, диаметр которой составляет 8-10 миллиметров и более. Установка стальных прутков в газосиликатную поверхность производится в предварительно подготовленные пазы, размеры которых зависят от размеров арматуры. Технология установки арматуры предусматривает очистку и увлажнение водой каналов с последующим заполнением полостей смесью, применяемой для кладки. Уложенные в полостях прутки полностью покрываются связующим раствором, после твердения которого, формируют прочную конструкцию. Усиление угловых зон кладки производится арматурными прутками, загнутыми по радиусу. Концы располагаются под прямым углом. Установка угловой арматуры осуществляется в полости, соответствующие конфигурации радиусных элементов.

- Металлическую сетку из стальной проволоки диаметром 3-5 мм, имеющую ячейку квадратной формы со стороной 50 мм. По сравнению с арматурой, сетку легче использовать при возведении стен. Арматурную сетку можно устанавливать без выполнения штроб, размещая ее в кладочном или штукатурном растворе. Важно полностью расположить сетчатое усиление в связующей смеси, обеспечив покрытие стальной проволоки раствором, толщиной более 2 мм. Это предотвратит коррозию каркаса, затрудняя доступ влаги к проволоке. Усиление нагруженных перемычек, применяемых в качестве опор проемов, можно выполнять сеткой, изготовленной из проволоки класса Вр-1 диаметром 4 мм. При этом размер квадратной ячейки может быть увеличен до 70 миллиметров.

Армирование стен из газосиликатных блоков используется в том случае, когда строительство выполняется из свежих изделий, которые не прошли еще усадку

- Каркасы усиления, изготовленные из стальной проволоки диаметром 1-5 мм. Конструктивно, арматурный каркас представляет два стальных прутка, параллельно расположенных в предварительно выполненных пазах. Элементы каркаса могут соединяться поперечными проволочными элементами, обеспечивающими жесткость конструкции. Укладка арматурного каркаса осуществляется в пазы или на поверхность. Важно погрузить конструкцию полностью в цементно-песчаный раствор, обеспечив надежную защиту от коррозионных процессов.

Остановимся на особенностях выполнения отдельных этапов в наиболее проблемных зонах.

Особенности армирования кладки

Армирование кладки из газосиликатных блоков выполняйте в следующей последовательности:

- разметьте поверхности, расчертив две параллельные линии, каждая из которых находится на расстоянии 6 см от боковой поверхности;

- согласно разметке выполните пазы, используя штроборез или болгарку;

- очистите канавки от пыли, увлажните поверхность;

- нарежьте арматуру требуемой длины и поместите в полости;

- соедините в цельный контур арматуру с помощью сварки или вязальной проволоки;

- заполните пазы с прутками раствором, обеспечив равную толщину слоя для укладки следующего ряда.

Если кладка армирована правильно, то дом никогда не пойдет трещинами и будет всегда достаточно прочным

Использование сетки

Желая обеспечить прочность, армируют, также, с помощью сетки. Имеется возможность приобрести изготовленную промышленным образом сетку или изготовить ее в домашних условиях. Сетку можно погрузить в канавки или расположить в растворе. Газосиликат усиливают кладочными сетками, изготовленными из различных материалов:

- Оцинкованной проволоки, обладающей повышенной прочностью, но склонной к коррозии.

- Стеклопластика, имеющего недостаточную прочность, применяемого только для армирования стен.

- Базальтового волокна, не склонного к коррозии, прочностные характеристики которого близки к конструкциям из металла.

Применение сетки для укрепления газосиликатных стен позволяет укрепить строения и создать благоприятный микроклимат.

Усиление проемов

Армирование стен из газосиликатных блоков в областях проемов осуществляется двумя методами:

- применением расположенных в газосиликате стальных стержней диаметром 4-5 мм, повторяющих конфигурацию углов и опорной части перемычки. Установку прутков осуществляйте в предварительно выполненные пазы;

- использованием промышленно произведённых профильных блоков, имеющаяся полость которых позволяет расположить готовый арматурный каркас. Заливка раствора позволяет создать жесткую конструкцию.

Итоги

Мероприятия по усилению газосиликатных блоков обязательны при выполнении строительных работ. Газосиликат, армированный при выполнении кладки, обеспечит длительный срок эксплуатации здания, предотвратит появление трещин.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Как армировать газобетон — зоны армирования

Газобетон является теплым, но довольно хрупким материалом, который обладает низкой прочностью на изгиб, а это стает причиной трещин. Правильное армирование усиливает кладку, добавляя стенам жесткости и стойкости к возникновению трещин.

В данной статье мы полностью рассмотрим все этапы армирования газобетонного дома, начиная от первого ряда, и заканчивая армированием фронтона.

Этапы строительства с применением арматуры:

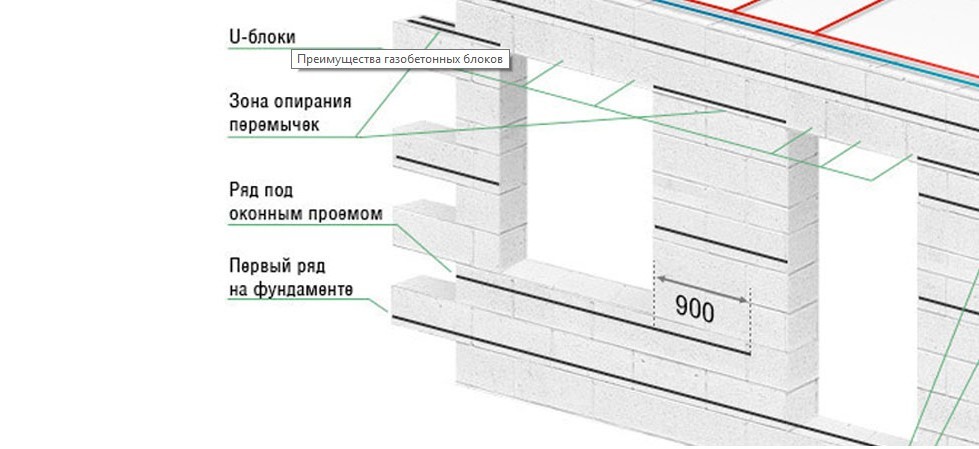

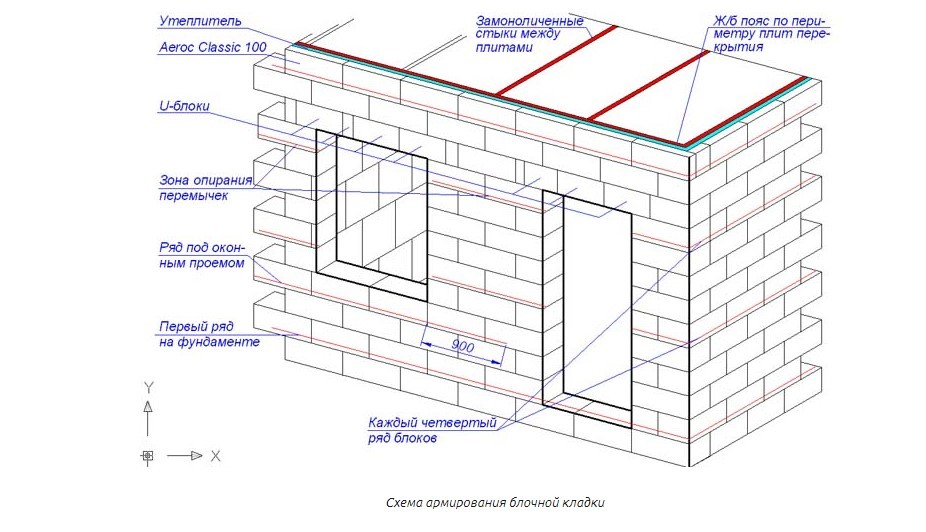

- Армирование первого и каждого четвертого ряда газобетона.

- Армирование подоконных рядов.

- Армирование блоков под перемычками

- Армирование самих перемычек.

- Армопояс под перекрытия.

- Армирование под мауэрлат.

- Армирование фронтона.

- Армирование перегородок.

Армирование первого и последующих рядов газобетона

Предварительно, на фундамент уложена гидроизоляция, первый ряд газоблока уложен на раствор, а плоскость блоков выравнена теркой.

- Сделать в ряде блоков две штробы.

- Очистить ряд от газобетонной крошки и пыли.

- Выгнуть арматуру под штробы.

- Заполнить штробы цементным клеем по газобетону.

- Уложить в штробы арматуру и загладить плоскость блоков.

Для армирования рядов кладки обычно используют арматуру диаметром 8мм. На углах обязателен загиб арматуры. Нахлест арматуры должен составлять минимум 300 мм. Рациональней будет применять более длинные прутки арматуры, ведь так получится меньше нахлестов и более экономный расход арматуры.

Армирование подоконных рядов газобетона

Процесс армирования под оконными проемами аналогичен тому, что мы написали выше. Отличие лишь в том, что армирование под окнами должно заходить минимум на 900 мм от краев проема.

Армирование блоков под перемычками

Перемычки должны опираться на блоки минимум на 250 мм с каждой стороны. Так как перемычка собирает на себе вес от вышестоящих блоков, то повышенная нагрузка от перемычки передается на те блоки, на которых она стоит.

Потому эти блоки нужно армировать двумя прутками арматуры по 8 мм. Длина армирования должна составлять 900 мм, но для перестраховки можно и больше.

Армирование перемычек

Перемычки можно залить самостоятельно, а можно купить в готовом виде. Готовые газобетонные перемычки продаются различных размеров, как по длине, ширине и высоте. Более подробно про перемычки смотрите в нашей предыдущей статье, там полный обзор.

Рассмотрим варианты самостоятельного возведения перемычек с армированием. Самым популярным и простым способом создания перемычки является заливка бетона в готовые U-блоки.

Процесс выглядит следующим образом:

- Выставляется деревянная подпорка под перемычку.

- Укладываются на клей U-блоки.

- С внешней стороны перемычки вкладывается утеплитель.

- Устанавливается арматурный каркас из 4-6 прутков арматуры.

- Заливается бетоном М300-М350.

- Перемычка должна опираться на блоки минимум на 250 мм.

- Продольная арматура диаметром 8-10 мм.

- Поперечная арматура(рамка) – 6 мм.

- Шаг между рамками – 250 мм.

- Основную нагрузку воспринимает нижняя арматуры.

- Для арматурного каркаса защитный слой бетона минимум 40мм.

Армирование армопояса под перекрытия

Армопояс является обязательным элементом дома из газобетона. Задача армопояса – создать по всему периметру стен жесткую неразрывную конструкцию, а также равномерно распределить нагрузку от перекрытий и вышестоящих блоков.

Арматуру в армопоясе применяют диаметром от 10 до 12 мм. Для обычных двухэтажных домов, применяют схему армирования с четырьмя или шестью прутками продольной арматуры. Рамку делают из 6мм арматуры, расстояние между рамками около 250-300 мм.

На углах армопояса применяются специальные хомуты для усиления арматуры, смотрите схему снизу.

Нахлест арматуры минимум 300 мм. Ширина армопояса должна быть как у стены. Высота армопояса – 200-300 мм. Не забывайте про утеплитель с внешней стороны – 50 мм ЭППС.

Схемы армирования армопояса на углах

Армопояс под мауэрлат

Армопояс под мауэрлат является менее нагруженным, от чего и требования к нему меньше чем к армопоясу под перекрытия. Обычно применяется квадратная схема армирования с 10 мм арматурой. В качестве опалубки применяют U-блоки.

- Шпильки должны быть 12 диаметра.

- Расстояние между шпильками около 100 см.

- Шпилька фиксируется проволокой к армокаркасу строго вертикально.

- Перед заливкой бетона, обмотайте шпильки пленкой или изолентой, чтобы бетон на попал на резьбу.

Армирование газобетонного фронтона

На фронтоне нужно армировать:

- Подоконный ряд.

- Ряд над окном.

- Армирование ряда под мауэрлат(армопояс).

- Верхний обрез кладки.

Армирование перегородок

Про перегородки мы написали большую подробную статью – перегородки из газобетона, там вы узнаете про армирование, анкеровку со стенами и прочие нюансы.

Армирование газобетонной кладки: схема армирующего каркаса

Армирование газобетонной кладки является необходимым этапом, который предотвращает возникновение температурно-усадочных трещин. Для армирования рядов обычно применяют металлическую или стеклопластиковую арматуру диаметром от 8мм.

Стоит отметить, что армирование кладки не повышает несущую способность самого газобетона, ведь арматура работает на растяжение, а для несущей способности нужна работа на сжатие.

Теперь рассмотрим, что именно нужно армировать в доме из газобетона.

- первый ряд кладки;

- каждый четвертый ряд на стенах длиной более 6 м;

- места опирания перемычек, по 90 см от краев проемов;

- зоны под оконными проемами;

- армопояс под перекрытия и под стропильную систему;

- прочие участки стены с повышенной нагрузкой.

Для большей наглядности, смотрите схему армирования газобетона.

Армирование рядов газобетона

Чтобы заложить арматуру в ряд газоблока, необходимо проделать две штробы, глубиной и шириной по 20-30 мм. Расстояние от штроб до края блоков должно составлять минимум 60 мм. Для более ровной штробы можно прибить деревянный брусок, который будет выступать как направляющая.

Для штробления применяют специальные ручные штроборезы.

Далее необходимо:

- Очистить канавки от пыли щеткой;

- заполнить их клеем по газобетону;

- утопить арматуру в середину штробы;

- выровнять шпатылем плоскость блоков.

Важно: нахлест арматуры должен составлять минимум 200 мм, а на углах обязательно должен быть загиб арматуры.

Технология армирования газобетона (видео)

Армирование газобетонных перегородок

Для перегородок выпускаются специальные газобетонные блоки меньшей толщины. Стандартная толщина таких блоков 100-150 мм, но есть и 75 мм. Для армирования рядов применяются арматурные прутки диаметром 8 мм, или плоская перфополоса.

Обычно, армируется каждый четвертый ряд кладки, но в зонах с повышенной сейсмической активностью, армируется каждый второй ряд.

Зазор между перегородкой и потолком должен составлять 15-20 мм., а заполняться он должен демпфирующими материалами, к примеру, пеной или пенополистиролом.

Для связи перегородки с примыкающими стенами, применяют гибкие металлические связи или Т-образные анкера, которые крепят в каждом 3-м ряду кладки.

Армирование оконных и дверных перемычек

Перемычки также являются неотъемлемой частью технологии. Задача перемычек – выдерживать нагрузки, которые передаются от вышестоящих элементов стены.

Обычно, для создания перемычки применяют U-образные блоки, в которые устанавливают армирование и заполняют прочным бетоном марки М300. Арматура в перемычках применяется диаметром 8-12 мм. А сам каркас состоит из четырех-шести прутков, соединенных в форме квадрата.

U-блоки должны опираться на прочную опалубку, которая не должна прогнуться под весом бетона перемычки. Перемычка должна опираться на стену минимум по 300 мм с каждой стороны. Через неделю, после заливки бетона, опалубку можно демонтировать.

Блоки следует устанавливать утолщенной стороной наружу. И еще лучше утеплить перемычку пенополистиролом толщиной 30мм.

Газоблоки, на которые будут опираться перемычки, также нужно армировать на 900 миллиметров с обеих сторон.

Отметим, что в продаже можно найти уже готовые перемычки из газобетона, такие изделия предоставляет компания Aeroc.

Армирование армопояса

Есть два вида армопояса, первый из которых — межэтажный, второй — подкрышный. Межэтажный укрепляет стены и распределить нагрузку от перекрытий.

Подкрышный пояс распределяет нагрузки от всей крыши по коробке дома, а также позволяет выровнять плоскость и закрепить мауэрлат.

Схема армирования армопояся состоит из четырех рабочих стержней металлической арматуры диаметром 10-12 мм. Рабочая арматура фиксируется квадратом конструкционной арматуры. Шаг установки квадрата должен составлять 300 мм.

Не забывайте, что арматурный каркас должен иметь защитный слой из бетона минимум 40 мм. Нахлест прутьев арматуры должен быть минимум 50 см. Обязателен загиб арматуры на углах. Также помните про утепление армопояса пенополистиролом. Для армопояса рекомендуется использовать бетон марки М300, который должен заливаться за один раз.

Подробный процесс армирования армопояса со всеми картинками и схемами мы описали в нашей предыдущей статье – армопояс для газобетона.

Инструменты для армирования газобетона

- Щетка-сметка;

- кисть;

- штроборез;

- каретка или ковш;

- молоток;

- болгарка;

- шнурка;

- опалубка;

- измерительная рулетка;

- строительный уровень.

Как выполняется армирование стен из газобетона

Процесс армирования

Конструкционно-теплоизоляционные газобетонные блоки с плотностью Ø500 — Ø 900 и конструкционные — с плотностью Ø1000 – Ø 1200 не являются пластичным материалом, соответственно, стена из газоблока не работает на изгиб, и при незначительной ее деформации образуют трещины.

Мы рассмотрим общие вопросы армирования стен из газобетонных блоков, которые вызвали споры на отдельных сайтах у тех, кто строит дом своими руками. Инструкция для строителей – это не советы со стороны, а требования к монтажу, изложенные в строительных нормах и технологических решениях заводов-изготовителей блоков. Фото и видео в этой статье наглядно представляет отдельные технологические процессы.

Содержание статьи

Армирование перегородок и стен

Для предотвращения образования трещин необходимо не отступать от рекомендуемой технологии монтажа стен, в том числе:

- обязательно оборудовать армированный ленточный фундамент в соответствии со строительными нормами и глубиной заложения ниже уровня промерзания грунта;

- строго выдержать горизонтальность рядов стен из блоков газобетонных,

- армировать (усиливать) кладку каждые два-три ряда по высоте;

- оборудовать монолитные железобетонные перемычки над проемами,

- грамотно выполнить монолитный железобетонный пояс по всем несущим стенам под плитами перекрытия и покрытия.

Согласно технологической карте на строительство и армирование газоблочных стен из изделий марки Ø 500 — Ø 600, усиление рекомендуется выполнять через каждые три ряда по высоте (для блоков h 250).

Рекомендуемая схема армирования

Армирование стержнями

Технология армирования конструкций стен из газоблока отличается от изложенной в СНиП 3.03.01-87 и обусловлена тем, что толщина клеевого шва для газобетона должна составлять не более 3 мм. В то время как для кладки из камней правильной формы толщина горизонтального шва составляет не более 12 мм (при армировании кладки – не более 16).

Закругление арматуры Ø 8 в углах

Для укладки стержней в стенах толщиной более 200 мм, отступив от краев блока — 60, с помощью штрабореза делают две штрабы 25х25. Отличие от армирования конструкций из других штучных материалов – допускается не использовать поперечные стержни: на углах штробы нарезают с закруглением, арматура Ø8 в закруглениях гнется по месту.

Нахлест арматуры в узлах сопряжения.

Перед укладкой арматуры, борозды очищают от пыли, увлажняют, заполняют клеем, который должен закрывать арматуру полностью – это обязательное условие для предотвращения коррозии металла. Перед укладкой следующего ряда все неровности предыдущего должны быть зачищены и зашлифованы.

Упрощенный вариант армирования узлов сопряжения

Перед укладкой арматуры, борозды очищают от пыли, увлажняют, заполняют клеем, который должен закрывать арматуру полностью – это обязательное условие для предотвращения коррозии металла. Перед укладкой следующего ряда все неровности предыдущего должны быть зачищены и зашлифованы.

Заполнение борозд клеем

В технических решениях рекомендуют армировать кладку под оконными проемами арматурой класса АIII Ø 6-8 мм, заводя ее на 50 см за пределы оконного проема. Армирование производится вышеуказанным способом: стержни укладываются в штрабы, заполненные клеем.

Выполнение стыков арматуры в соответствии с СНиП 3.03.01-87

Совет! Выполняя армирование кладки, следует учитывать требования СНиП 3.03.01-87:

- при продольном армировании стержни по длине между собой соединяются сваркой;

- стыки гладкой арматуры устраивают без сварки, концы стержней перехлестывают на 20 диаметров, заканчивают крюками и связывают проволокой (для арматуры Ø 8 перехлест составит 160 мм).

Видео: Армирование стен из газобетона:

Армирование сеткой

Есть мнение, что усиление может выполняться армировочной сеткой. Обязательным условием для подбора сетки является ограничение толщины клеевого шва, необходимость защиты металла от коррозии и обеспечение хорошей теплоизоляции вдоль поперечной арматуры (отсутствие «мостиков холода»).

Предлагается применять сетку из арматурной проволоки с ячейками 5х5 см или стеклопластиковую армировочную сетку. Укладывать ее рекомендуют на расстоянии 5 см от внешней грани наружной стены.

Следует учесть, что диаметр стержней армировочной сетки 3 мм и выше повлечет увеличение толщины горизонтальных швов: сетка укладывается на слой клея, сверху наносится еще один слой, затем монтируются блоки.

Усиление стен арматурной сеткой. Не предусмотрено в альбомах технических решений для армирования.

Обратите внимание! Согласно СНиП 3.03.01-87, для поперечного армирования из мелких блоков сетки укладывают так, чтобы на внутреннюю поверхность простенка выступало на 2-3 мм два и более арматурных стержней.

Анкеровка в местах соединения стен, перегородок

При соединении продольных и поперечных газоблочных стен встык необходимо выполнять фиксацию кладки Т-образными, Г-образными анкерами, накладками из полосовой стали δ 3 мм или металлическими скобами Ø 4-6 мм. Связи закладываются в швы через каждые два-три ряда кладки, но не менее 2х элементов на этаж.

Для крепления перегородок и стен допускается применять Т-образные анкеры или металлические скобы, которые закладываются в горизонтальные швы.

Узлы стен:

Узел 1. Крепление кладки металлическими полосовыми элементами

Узел 2. Крепление кладки стен с помощью нагелей

Требование для строительства стен из блоков! Закладные элементы изготавливаются из нержавеющей стали либо из обычной стали с антикоррозийным покрытием.

Устройство перемычек

Устройство перемычек в газобетонных строениях предполагает несколько вариантов исполнения, которые обусловлены расчетными нагрузками, применяемыми материалами и конструкциями.

- Для устройства монолитных участков предусмотрены газобетонные блоки U-образной формы с пустотой внутри, которые выполняют функцию несъемной опалубки. Устанавливаются так, чтобы широкая полка располагалась с наружной стороны. Газобетонный блок для наружных стен шириной 30 см и более рассчитан на устройство несущей перемычки.

Типоразмеры U-образных блоков

Длина U-образных блоков различной ширины составляют 60 см, поэтому для устройства перемычек над проемом устанавливают временную опалубку, поддерживающую блоки.

Общее требование строительных норм: опирание несущей перемычки на простенки для проемов шириной до 1800 мм должно составлять не менее 25 см, т.е. общая длина U-образных блоков для перемычки и, соответственно, длина монолитного участка составят как минимум: ширина проема + 250 мм х 2.

Временная опалубка для поддержания U-образных блоков.

Узел 3. Устройство перемычки в U-образных блоках

- В зависимости от технических решений, предлагаемых заводами-изготовителями газобетонных блоков, рекомендации по оборудованию монолитных перемычек по съемной опалубке могут незначительно отличаться. Так для самонесущих стен рекомендуют оборудовать рядовые перемычки с армированием стержнями класса АIII Ø 10-12 мм, уложенных с шагом 5 — 7 см и заведенными в простенки на 300…350 мм.

Узел 4. Устройство рядовой перемычки с помощью опалубки

Для сравнения, в кирпичных стенах армокирпичные перемычки выполняются по опалубке, установленной под нижним рядом кирпичей проема. Стержни (количество принимается по проекту, но не менее трех) укладываются в раствор.

Гладкая арматура (диаметром не менее 6 мм) на концах отгибаются крюками и заделываются в простенки на 25 см. Стержни периодического профиля закладываются в стены ровными без отгибов.

Устройство наружных стен из газобетона не допускает расположение металла на наружной поверхности.

Согласно требованиям ГОСТ 948-84 «Перемычки», для продольной арматуры перемычек следует применять горячекатанную сталь класса А-III, арматурную проволоку класса Вр-І; для поперечной — горячекатанную сталь класса А-III, А-I или арматурную проволоку класса Вр-І. Диаметр арматурных стержней принимают согласно проекту или расчету.

Для примера: в железобетонных перемычках длиной до 2000 мм может быть применена продольная арматура Ø 10…12 по 2 прута снизу и сверху, проволока Ø 6. Верхнюю часть допускается армировать прутами меньшего сечения, чем нижнюю.

Видео: Как вязать арматуру:

Устройство монолитных поясов

Монолитные железобетонные пояса выполняют замкнутым контуром по всем несущим стенам на каждом этаже под торцами плит перекрытия. Для их устройства используют либо вышеуказанные U-образные блоки, либо — рядовые блоки и опалубку.

Для выбора геометрических размеров, схемы армирования и технологии выполнения железобетонного пояса, кроме выполненных расчетов, следует учитывать конструктивные требования, изложенные в СП 63.13330.2012, основными из которых являются следующие:

- геометрические размеры армопояса должны обеспечивать размещения арматуры, удобство анкеровки и совместную работу металлоконструкций с бетоном;

- состав бетона принимается в соответствии с ГОСТ 27006 и ГОСТ 26633;

- толщина защитного слоя бетона должна обеспечить прочность связи с арматурой и служить для неё защитным слоем – арматура не должна соприкасаться с опалубкой;

- вне зависимости от расчетов, толщина защитного слоя бетона принимается не менее диаметра стержня при диаметре арматуры больше 10 мм и не менее 10 мм при диаметре меньше 10 мм;

- расстояние между арматурой должно быть не меньше:

- 2,5 см – для нижней горизонтальных или наклонных стержней;

- 3,5 см – для горизонтальных верхних;

- 5 см – для нижней арматуры, расположенной более чем в 2 ряда;

- для стыков ненапрягаемой арматуры применяются: нахлесты без сварки, сварные и механические соединения.

- диаметр поперечной арматуры принимается 0,25 наибольшего диаметра продольной арматуры, но не менее 6 мм — для каркасов без сварки;

- анкеровка арматуры (закрепление концов стержней в бетоне) может быть прямой, с загибом на конце, с приваркой или монтажом поперечных стержней, с установкой анкеров на конце стержня.

Изложенные выше требования позволяют определиться с геометрическими размерами сечения монолитного пояса.

- Если позволяет толщина стены в качестве несъемной опалубки применяют U-образные блоки, устанавливая их узкой полкой с внутренней стороны стены.

Арматурный каркас монтируется в лоток блока, заливается бетоном и уплотняется штыкованием. Готовая бетонная поверхность должна быть в одной плоскости с верхней гранью блока.

- В случае, когда расчетное сечение армопояса превышает сечение пустоты внутри U-образного блока, с наружной стороны стены устанавливают газобетонные блоки расчетной толщины, а вдоль внутренней стороны монтируют съемные щиты опалубки.

Монтаж ж.б. пояса

Монтаж железобетонного пояса с устройством опалубки из досок с внутренней стороны стен

Щиты следует располагать в створке с вертикальной плоскостью стены. Процесс производства работ — аналогичный устройству армопояса в U-образных блоках. Объем и цена трудозатрат опалубочного способа будут выше, чем в предыдущем – с использованием готовых блоков.

Итак, здесь рассмотрены варианты армирования газобетонных стен как применяемые на практике некоторые домашние «нанотехнологии», так и рекомендуемые нормативной документацией. Будьте профи!

Армирование стен из газобетона арматурой и сеткой

Газобетон является очень популярным строительным материалом. Он имеет относительно низкую стоимость, но при этом у него довольно высокие эксплуатационные качества. Из такого стройматериала возводятся дома, в которых можно обеспечить оптимальный микроклимат. Блоки не требуют монтажа дополнительной теплоизоляции. Чтобы стены сооружения были максимально крепкими и долговечными, следует выполнять армирование газобетона.

Описание газобетона

Абсолютно все застройщики знают, что из себя представляет газоблок и зачем применять именно его. Это изделие по форме такое же, как и шлакоблок, но имеет большие размеры. Производится оно из газонаполненного бетона. Изготовление происходит с помощью автоклавной технологии, где применяется алюминиевый парообразователь. Этот строительный материал в последнее десятилетие получил очень большую популярность.

Особенности газонаполненного блока:

- воздушное пространство равномерно распределено по всему объёму;

- всегда равные размеры внутренних ячеек;

- если брать газобетонный массив, то концентрация ячеек в нем доходит до 70%;

- стройматериал имеет открытую форму полости.

Ячейки позволяют увеличивать способность массива пропускать влагу и повышают теплоизоляционные характеристики. Газобетон очень просто отличить, поскольку он имеет белый цвет и абразивную поверхность. По своим характеристикам может отличаться плотностью, областью применения и величиной воспринимаемых нагрузок.

Этот стройматериал подразделяется на следующие виды:

- теплоизоляционный;

- конструктивный;

- конструктивно-теплоизоляционный.

Такая продукция производится в разных размерах, что влияет на вес и объём. Подсчёт необходимого количества строительного материала не вызывает никаких трудностей. Нужно лишь знать площадь одного блока и площадь будущей стены.

Изготовление изделий

Производство не отличается особой сложностью технологического процесса. Оно выполняется по автоклавной технологии. Для изготовления используются такие компоненты:

- Цемент высоких марок (М400, М500). Он предназначается для связывания всех остальных ингредиентов. Доля этого компонента в растворе составляет около 40%.

- Очищенный кварцевый песок. Он используется в качестве заполнителя. Его содержание составляет примерно 40%.

- Гашёная известь. Необходима для реакции парообразования. Концентрация, достигающая 15%, позволяет создать необходимый размер воздушных полостей.

- Порошок алюминия. Этот материал выполняет функции парообразующего вещества. Его добавляют не более 1%.

- Кальциевый хлорид и силикат кальция. Эти вещества способны создать необходимую структуру блока.

- Тёплая вода. Её температура должна составлять примерно 55 °C. Количество воды добавляется в зависимости от требуемой консистенции.

Соотношение всех ингредиентов постоянно уточняется с помощью экспериментов. Содержание каждого компонента очень влияет на эксплуатационные показатели и структуру блоков.

Клей для кладки

Клеевой состав представляет собой сухую смесь, которую необходимо разводить водой. Пропорции клея и воды зачастую указываются производителем. Используют этот материал вместо стандартного цементного раствора. Сфера применения:

- Клей необходим во время кладки газоблоков. Также его можно использовать и для других материалов, например, для кирпича или керамической плитки.

- Наружная шпаклёвка стен.

Существуют два основных типа клеевого состава. Они применяются в зависимости от сезона. Клей бывает:

- Серый. Это зимний вариант, но на самом деле он является универсальным. Его можно применять в любое время года.

- Белый. Представляет собой летний состав. Портландцемент придаёт ему светлый оттенок. С помощью этого вида можно сэкономить на финишной наружной отделке стен из газоблоков, так как они имеют одинаковый цвет.

В клей входят различные полимерные добавки и модификаторы, очень качественный цемент, а также просеянный кварцевый песок. Полимерные добавки помогают добиться более высокой теплопроводности раствора. Также они значительно улучшают клеящие свойства. Модификаторы не позволяют смеси потрескаться.

Основные преимущества:

- С помощью такого материала появляется возможность создавать швы толщиной всего лишь в 2 мм. Это увеличивает теплоизоляцию, а также значительно уменьшает расходы на возведение сооружения.

- Клей хорошо переносит низкие температуры. С серым вариантом можно работать в зимний период.

- Отличная влагостойкость.

- Минимальная усадка во время затвердения.

Хранить этот строительный материал следует только в отапливаемых помещениях. Разводить водой сухую смесь тоже нужно в тепле. В зимний период приготовленный раствор необходимо израсходовать максимум за 30 минут.

Необходимость армирования

Необходимость армирования кладки из газобетонных блоков обусловлена тем, что материал отлично переносит сжимающие нагрузки, но он практически не может противостоять растяжению и изгибам. Из-за этого могут возникнуть трещины. Такое происходит, когда нагрузка в какой-либо конкретной точке становится выше, чем максимальная деформационная прочность стройматериала.

Армирование газобетонных блоков арматурой предусматривает выполнение двух абсолютно разных методов:

- создание монолитного пояса;

- армирование при помощи арматуры или сетки.

Оба способа необходимы, чтобы увеличить прочностные характеристики стен, но они не могут улучшить показатели несущей способности. Армирование газобетона арматурой следует производить в таких зонах:

- в первом ряду кладки, находящемся непосредственно над фундаментом;

- на перекрытиях, дверных и оконных проёмах;

- если длина стены строения больше 6 метров, то армированный газобетон должен быть на каждом четвёртом ряду кладки.

Во время усиления перегородок армировать лучше всю ширину проёма. В обе стороны должен быть отступ в 90 см. Армирование следует осуществлять одним поясом в том случае, если толщина стены составляет менее 200 мм. Два пояса необходимо делать, когда этот показатель превышен.

Армированный пояс — это монолитный бетон, который располагается параллельно со стеной постройки. Он увеличивает прочностные характеристики конструкции. Армопояс должен проходить по всему периметру здания.

Выбор материала

Во время междурядного армирования прокладываются металлические элементы внутри специальных штроб, сделанных на поверхности газоблоков. Это позволяет сохранить толщину швов между блоками. Наиболее популярным вариантом является изделие класса А3, представляющее собой горячекатаную арматуру с рифлением.

Также производители блоков дают возможность применять стеклопластиковую арматуру.

Никаких нормативных документов на такую продукцию не существует, но всё же практика её использования в западных странах широко распространена. Композитные изделия имеют свои определённые преимущества:

- Маленький вес. Это позволяет снизить нагрузку на кладку и упростить выполнение работы.

- Невосприимчивость к коррозии.

- Отлично переносят растягивающие и сгибающие нагрузки.

- Низкие показатели теплопроводности. В швах между рядами не появляются мостики холода.

- Очень большой эксплуатационный срок. Он может достигать 100 лет.

- Стоимость такой продукции в 2—3 раза меньше, чем стальной арматуры.

У стеклопластика есть и недостатки. Его не получится согнуть прямо на стройплощадке. Также придётся применять специальные гильзы, которые позволяют соединить прутья между собой. В этом случае сварка не подойдёт.

Междурядные усиления можно проводить с помощью кладочной сетки или полос из листовой оцинкованной стали. Проволока должна быть не меньше 3 мм в диаметре, а лист иметь толщину 1,5 мм. Такая технология не требует создания штроб, поскольку у этих элементов минимальная толщина.

Вертикальный монтаж

Вертикальный монтаж арматуры заключается в том, что фундамент дома соединяется с межэтажным или кровельным армированным поясом. Процесс производится при помощи арматурных стержней, которые располагаются в штробах, залитых бетоном. Это можно делать только в пределах одного этажа или же протянуть на всю высоту сооружения. Технология позволяет всю нагрузку передать на каркас. В этом случае стена будет выполнять только теплоизоляционную роль. Вертикальное армирование следует выполнять в таких случаях:

- Когда существует большой риск предельных нагрузок (например, на участках с высокой сейсмической активностью).

- При необходимости увеличения показателей прочностных характеристик. Благодаря армированию можно применять более дешёвый строительный материал для кладки.

- Если стена имеет большие проёмы.

Вертикальное армирование предполагает использование арматуры, диаметр которой больше 14 мм. Стеклопластиковые изделия здесь применять нельзя.

В стандартных условиях берут только один прут, но если здание находится на территории с высокой сейсмической активностью, то для усиления могут применяться и четыре стержня. Вертикальное расположение предполагает, что металлический элемент будет забетонирован в фундамент и монолитный армопояс.

Для такой технологии необходимо соблюдать правильные расстояния. Промежуток между концом стены и первым элементом должен составлять 200 мм. Максимальное расстояние от проёмов — 600 мм. Шаг между поясами нельзя делать больше 3000 мм.

Технология выполнения работ

Первым делом следует рассмотреть технологию закрепления монолитного армированного пояса. Это можно выполнить как с помощью опалубки, так и с использованием доборных блоков толщиной 100 и 50 см. Последний вариант более простой в реализации. Работы выполняются так:

- На торец наружной стороны стены следует установить доборный блок толщиной 100 мм.

- По внутреннему периметру приклеивается второй блок размером 50 мм.

- К внутренней поверхности второго блока присоединяется панель, сделанная из экструдированного пенополистирола. Она должна быть подогнана по высоте. Основной функцией этого элемента является теплоизоляция.

- Внутри получившейся полости с помощью специальных подставок необходимо уложить прутья арматуры. К продольным металлическим элементам посредством сварки прикрепляются вертикальные перемычки. Шаг должен составлять 300 мм. Высоту следует подобрать так, чтобы верх каркаса был на расстоянии 50 мм от монолитного пояса. К вертикальным перемычкам приваривается горизонтальная арматура.

- Всё пространство между блоками необходимо залить бетоном.

Возводить стены можно только через 15 дней после заливки. Такое время нужно для того, чтобы бетон смог набрать необходимую прочность. Если делается монолитный пояс перекрытия, тогда следует попутно забетонировать шпильки, предназначенные для крепления бруса.

Выполнить междурядное армирование довольно просто — необходимо сделать 2 штробы. Расстояние, на котором они находятся от краёв, должно составлять 60 мм. Нужно, чтобы ширина соответствовала арматуре. Затем из этих каналов следует удалить всю пыль. Штробы сначала необходимо заполнить клеем, предназначенным для газобетона. После этого внутрь укладывается арматура.

При армировании сеткой нужно использовать стройматериал, размер ячеек у которого составляет 50х50 мм. Также следует помнить о толщине проволоки. Она должна равняться 3 мм. Для укладки нужно покрыть стену клеем и уложить сетку. Затем следует нанести второй слой клеящего материала.

Все об армировании кладки из газосиликатных, газобетонных блоков

По мере развития технологий материалы для возведения домов, такие как камень, кирпич и дерево постепенно стали утрачивать популярность среди материалов. На сегодняшний день в строительстве часто применяют блоки из керамзита и газосиликата, отлично зарекомендовавшие себя на этом поприще.

Плюсы керамзитобетонных блоков

Выбирая такие блоки, следует произвести расчет массы и плотности. Эти значения должны совпадать с числами, заявленными в маркировке. Также следует сконцентрироваться на их форму, которая должна быть аккуратной и без серьезных сколов.

При надобности керамзитобетон легко распилить так, чтобы он не раскололся. Многие строители предпочитают керамзитные блоки, потому что они:

- Удерживают тепло. Эти качества теплоизоляции дают возможность использования данного материала в зонах с суровым климатом;

- Прочные. Из керамзитобетонных блоков хорошего качества можно создавать сооружения максимум в 3 этажа, чего вполне достаточно для загородного дома;

- Долговечные. Срок эксплуатации составляет не одно десятилетие. Это свойство является наиболее важным для тех, кто занимается строительством дома без ремонта длительный период времени;

- Морозостойке. Актуально для Беларуси и стран СНГ. Керамзитобетонным блокам не страшны низкие температуры;

- Мало поглощают воду. Просачивание влаги внутрь стен мгновенно приводит к трещинам и дальнейшей деформации здания; Керамзитобетон стойко предотвращает попаданию воды. И это также сказалось на его популярности;

- Экологичные. Блоки состоят из натуральных материалов без содержания вредных веществ: цемента, песка, воды и керамзита;

- Относительно легкие. В отличие от кирпича, керамзитобетон по весу меньше около 2,5 раз. За счет небольшой массы можно неплохо сэкономить на фундаменте;

- Простые в установке. Кладка из керамзитобетонных блоков подвластна даже новичку. К тому же, каждый по объему составляет около 7 кирпичей, что позитивно отражается на скорости работы;

- Хорошо изолируют шум. В случае, если Ваша постройка расположена около трассы или ЖД, то защита от внешних шумов лишней не будет;

- Огнеустойчивые. Керамзитобетон идеально выдерживает влияние огня;

- Стойкость к грибку. Блоки обладают химической инертностью, за счет которой препятствует размножению микроорганизмов;

- Хороший отделочный материал. Легко наносится штукатурка.

Достоинства блоков из газосиликата

Газосиликатные блоки схожи по своим качествам с керамзитобетоном.

Преимущества заключаются в их:

- Низкой стоимости;

- Высокой теплоизоляции;

- Малом весе;

- Негорючести;

- Хорошей шумоизоляции;

- Паропроницаемости;

- Экологичности.

Преимущества блоков из газобетона

Газобетонные блоки отличаются хорошей теплоизоляцией; большими размерами и их точной формой; возможностью применения специального клея вместо раствора из цемента; хорошей паро- и воздухопроницаемостью; огнеустойчивостью; небольшим весом; легкостью обработки; морозоустойчивостью.

Газосиликат сродни газобетону. Отличается этот материал только составом, в котором больше цемента, а в газосиликате – известь. Армирование кладки из газобетона осуществляется подобно кладке из газосиликата. Надо заметить, что в Беларуси производятся оба материала, однако газобетон ниже по стоимости в отличие от блоков из газосиликата. Цена зависит от способа сушки: газосиликат нуждается в автоклавной обработке, а газобетон – в естественной сушке.

Армирование кладки блоков

Керамзитобетонная кладка нуждается в дополнительном укреплении. Сразу отметим, что армивание кладки из газосиликата или керамзитобетона не увеличивает несущую функцию сооружения. Ее главная цель – упрочение и защита от возникновения трещин. Окружающий климат может негативно влиять на блоковую конструкцию, к примеру, перемена температуры приведет к усадке. Армирование оказывает помощь в предотвращении разрушения, растрескивания и обрушивания стен.

Опять же укрепление арматурными прутьями понадобится тогда, когда стены выше 6 м. Здесь они отличаются не особой устойчивостью. По этой причине их надо укреплять. Правильное расположение армирования регламентировано СНиПом II-22-81 (1995) – Каменные и армокаменные конструкции. В этом документе есть подробные указание о месте осуществления укрепления. О том, куда помещается арматура, решается в процессе проектирования. В ходе этого этапа мастера должны правильно предопределить, какие части сооружения надо дополнительно укрепить.

Армирование кладки производится в:

- Фундаменте сооружения. Первый ряд кладки — наиболее уязвимое место в здании;

- Каждом четвертом ряду кладки. При протяженности стены свыше 6 м она также укрепляется;

- Зоне перемычек. Место опоры перемычек на кладку также упрочивается арматурой;

- Оконных проемах. Данная часть подвержена дополнительной нагрузке;

- Перекрытиях. Почти каждый дом с несколькими этажами нуждается в армированном поясе. Армирование делают в каждом перекрытии, а в месте стропил кровли;

- Стенах с боковыми нагрузками. Обычно это высокие стены, которые подвержены постоянным воздействиям ветра или давлению грунта;

- Других конструкционных частя с наибольшей нагрузкой. Любое место с дополнительным давлением должно армироваться для надежности всей конструкции.

Устройство стен из блоков в три слоя

Для дополнительной тепловой изоляции здания строителями возводятся стены в три слоя. Это никак не воздействует на необходимое армирование газосиликатной и керамзитобетонной кладки по причине ее обязательного укрепления. Такая конструкция заключается в прокладывании слоя изоляции между внутренней и внешней стеной из блоков. Чтобы их соединить и удержать, как правило, используют арматурные стальные стержни. Это значительно повысит срок эксплуатации здания, а теплоизоляция поспособствует удержанию тепла внутри сооружения. Обычно выбирают изоляцию для стены в зависимости от климата и ее толщины.

В процессе строительства в три слоя обязательно применение гидроизоляции. Однако несмотря на то, что кладка поэтому теряет тепло, без такого слоя эксплуатация стены уменьшится. Для ее возведения нередко прибегают к использованию армированного ячеистого керамзитобетона. При выборе материалов учитывается такой фактор как влияние между собой. Если их подобрали неверно, то достичь паропроницаемости конструкции будет невозможно. Существует 2 универсальных идиомы, которые известны любому специалисту:

- При большей плотности материала он располагается ближе к поверхности панели внутри. Материалы, имеющие высокую пористость, напротив, надо устанавливать ближе к внешней стороне. Это обеспечит освобождение воздуха и влаги наружу.

- Толщина стенки внутри должна быть больше по значению, чем снаружи. По этой причине сохраняется больше тепла изнутри сооружения.

Те, кто решил построить керамзитобетонный дом, предпочитают как раз такую пошаговую технику возведения стен. Данные правила и кажутся немного сложными, на деле все намного проще. Когда такая работы будет выполнена, то жалеть точно не придется, потому что жилище утеплится, станет надежным и уютным.

Технология армирования стен

Если у керамзитобетонной или газосиликатной стены не произвести армирование, то возникает риск растрескивания. Также трещины в кладке может появляться благодаря неправильному выбору стройматериалов. Так что перед приобретением блоков надо посоветоваться с профессионалами. Трещины могут образоваться из-за неглубокой опоры панели перекрытия на стену. Во избежание всех неприятностей такого рода и применяют арматуру. Для блочных домов выполняется армирование стен по контуру. Уже давно установили, что для достижения наибольшей надежности, армируют каждый 4-ый ряд.

Для этих целей проделываются специальные штробы для закладывания арматуры. Делаются они либо руками или электрическим инструментом для экономии времени. В месте расположения углов штробы закругляются, потому что в них необходимо уложить согнутые арматурные стержни. Нередко с целью армирования применяются рифленые стальные прутки 8 мм. Чтобы согнуть их на углах используют ручные устройства. Иногда вместо арматуры берут кладочную сетку 50 * 50 * 3 / 50 * 50 * 4 мм. Однако это происходит в случае, когда кладку не будет дополнительно утеплена посредством теплоизоляционных плит (как для стены в три слоя).

Арматура реализуется на специализированной металлобазе. Количество металлопроката могут рассчитать продавцы. В некоторых случаях вместо прутков применяют каркасы из арматуры, делающие швы тоньше. После изготовления штробов они очищаются от пыли. Потом в них укладывается арматура, которую потом покрывают клеевым раствором. Клей должен целиком покрывать прутки. В соответствии с существующими стандартами, арматура надо устанавливать на 6 см от фасадной поверхности прутьев. Необходимо обязательное армирование минимально на 90 см, но лучше на 1 м 50 см. Число прутков для армирования определяется в зависимости от толщины блоков.

- Толщина более 250 мм / 1 шт.;

- Толщина 250-500 мм / 2 шт.;

- Толщина менее 500 мм / 3 шт.

Если строго следовать технологиям, то кладка никогда не растрескается. Стены внутри также надо армировать. В случае закладки арматуры и в стенах между комнаты, дом по-настоящему станет крепким.

Бетонный армопояс для стен

Секретом не станет тот факт, керамзитобетон не очень хорошо справляется с нагрузкой точечного типа. Для предотвращения трещин в кладке необходимо равномерное распределение нагрузки на всю поверхность стены. Для этого служит монолитный бетонный каркас с высотой 10-20 см. Если запланирована облицовка фасада, то высота пояса должна составлять значение высоты 2-ух рядов кирпичной кладки. Во избежание бетонным армопоясом тепловых потерь, он теплоизолируется. Нередко пояс имеет ширину от 25 до 30 см при толщине стенки от 30 до 40 см.

Оставшееся пространство заполняется теплоизоляцией стороны фасада и облицовывается для эстетики. В случае установки перекрытия на балки из брусьев, армопояс создается посредством полнотелых кирпичей, которые кладут на блоки. С целью армирования применяют не кладочную сетку, а арматурные прутки 8-10 мм. В некоторых случаях может использоваться иной вариант укрепления: вертикальные швы просто заполнятся с помощью раствора. Чтобы обеспечить дополнительную прочность, армопояс также армируется прутами от 10 до 12 мм. Они соединяются накладывание концов друг на друга на расстоянии примерно 40-50 диаметру прутка.

Бетонный пояс для стропил

Большинство коттеджей строят с мансардами. А для увеличения пространства часто возводят аттиковые стены. Это продолжение несущих. Как правило, стены имеют высоту 0,7-1,2 м. Аттиковые стены служат опорой для стропильной системы кровли. Для увеличения прочности этих стен сверху несущих прокладывают ЖБТ пояс, чтобы обеспечить опору мауэрлата стропил. Конструкция монолитного пояса почти не отличается от той, которая у уровня перекрытий. Пояс должен иметь высоту не менее 15 см. Если запланировано утеплить стены, то пояс из бетона займет всю ширину стены снаружи.

Если теплоизоляции не предусмотрено, то извне необходимо оставить пространство для утеплителя, чтобы тепло не уходило. Для кровли в 4 ската пояс должен быть сплошным без промежутков. Если же крыша имеет 2 ската, то в поясе, как правило, оставляется место для окон. Армирование кладки керамзитобетонных и газосиликаных блоков – достаточно простой и не особо затратный процесс. Не пренебрегайте усилением конструкции дома дополнительно, потому что так можно существенно продлить его срок эксплуатации. С качественной оцинкованной арматурой, которая не подвергается ржавчине, можно полностью увериться в том, что стены отлично переносят нагрузку и выстоят несколько десятков лет.

Читайте интересное

Армирование кладки из газобетонных блоков: виды, принципы, схема

Армирование стен, сложенных из газобетонных блоков является обязательным условием. Это правило диктуется определенными эксплуатационными характеристиками газобетона. В случае, если стены из этого материла не усилены, срок службы строения значительно понижается.

Чем обусловлена необходимость армирования газобетона

Несмотря на то, что газобетон обладает высокой степенью прочности относительно сжатия, он имеет низкою сопротивляемость к воздействию растяжения и изгиба. Дом после возведения подвергается ряду негативных факторов, таких как усадка здания и перепады температур. Данные факторы приводят к возникновению риска появления усадочных и температурных деформаций.

При усадке здания напряжение горизонтальной направленности может привести к возникновению трещин и разрывов в стене, несовместимых с дальнейшей его эксплуатацией. Такие нарушения называются усадочными деформациями. Кроме того, имеют место деформации температурные. Практически все материалы имеют свойство сжиматься при понижении температуры и расширяться при ее повышении. Такие колебания могут привести к нарушению конструктивной целостности стен.

Именно для предотвращения подобного рода проблем и производится армирование стен, сложенных из газобетонных блоков. Армируемые ряды защищают всю конструкцию от нагрузок горизонтальной направленности, вызванных перепадом температур или усадкой здания. Речь идет о защите от горизонтальных деформаций потому, что вертикальные нагрузки гасятся воздействием силы тяжести. Однако она же создает дополнительное напряжение в зоне проемов, так что защита от вертикальных нагрузок тоже предусмотрена.

Отдельно стоит отметить, что армирование не повышает несущую способность стен.

Материалы для армирования

Армирование газобетонной кладки может осуществляться разными способами и с применением разных материалов. Можно выделить следующие материалы для укрепления стен:

- Арматура. Классический способ армирования газобетонной кладки. Для него используются арматурные прутья диаметром от 0.8 до 1.4 сантиметров. Технология их применения предполагает формирование в кладке желобов, соответствующих размерами диаметру арматуры и с учетом того, что в них также будет заливаться раствор. Как правило, при стандартной толщине газобетонного блока формируется два параллельных желоба. При армировании углов желоба выполняются в форме дуги.

Арматурные прутья

Арматурные прутьяВ классическом случае в качестве арматуры используются металлические прутья. Однако существует и более продвинутый материал – это стеклопластиковая арматура. Она лишена ряда недостатков, присущих стали. Можно выделить следующие плюсы стеклопластикового волокна:

- Этот композитный материал обладает высокой химической устойчивостью и в отличие от металла не подвержен коррозии.

- Она достаточно просто изгибается, что значительно упрощает армирование углов.

- Прочность стеклопластика на разрыв в разы превосходит этот параметр у металла. При идентичном уровне нагрузок допустимая толщина композитной арматуры меньше, чем у металлической. Благодаря этому можно делать меньшие желоба для ее заложения и экономить раствор.

- Стеклопластик в отличие от металла практически не расширяется при повышении температуры. Это способствуют уменьшению механического воздействия на стены изнутри.

- Композитная арматура обладает низкой теплопроводностью и не проводит электричество.

Однако данный материал обладает и рядом недостатков, к ним можно отнести невозможность скрепления его кусков при помощи электросварки. Решается эта проблема путем размещения на концах арматурных прутьев металлических наконечников, которые впоследствии свариваются. Данное усовершенствование производится в заводских условиях. Кроме этого из-за высокой способности к изгибу не рекомендуется ее применение в усилении перекрытий.

- Металлическая сеть. Армирование кладки железной сетью выполняется путем ее наложения на ряд газобетонных блоков без предварительной обработки последних. После этого сеть покрывается раствором. Армирующая сетка, как правило, обладает следующими характеристиками: сторона квадрата ячейки – 5 сантиметров, толщина проволоки от 0.3 до 0.5 сантиметров. К сетке для армирования проемов и первого ряда кладки предъявляют чуть более высокие требования: размер ячеи 7 на 7 сантиметров, а толщина проволоки от 0.4 сантиметра.

Металлическая сеть

Металлическая сеть- Монтажная перфорированная лента. Еще один вариант армирования кладки газобетонных блоков. Лента представляет собой длинную полосу из оцинкованного металла испещренную отверстиями, отсюда и название перфорированная. Армирование при помощи данного материала производится аналогично методу с применением арматуры. Разница состоит в том, что в кладке не делаются желоба. Лента крепиться при помощи саморезов непосредственно к газоблокам.

Монтажная перфорированная лента для армирования газоблоков

Монтажная перфорированная лента для армирования газоблоковДанный вариант применим для построек, расчетная нагрузка на которые относительно невысока. Так как сечение ленты гораздо ниже, чем у арматуры, ее прокладка должна проводиться в большее количество параллельных рядов, нежели прокладка металлических прутьев. К плюсам использования данного материала можно отнести удобство транспортировки и экономию раствора, за счет отсутствия желобов в кладке.

В строительных магазинах продается лента разных размеров. Далеко не каждый из них подойдет для армирования кладки. Необходимо использовать ленту не менее 1.6 сантиметра шириной и не менее 0.1 сантиметра толщиной.

Принципы армирования кладки

Усиление стен, необходимое в случае использования газобетона, возымеет должный эффект только при соблюдении всех принципов и технологии правильного армирования.

Схема армирования газобетонаАрмирование верхнего и нижнего рядов

При выполнении армирования кладки нет необходимости укреплять каждый ее ряд. Как правило, заложение арматуры, ленты либо сетки выполняется с определенным шагом, например, каждый третий ряд. Однако существует ряд элементов, которые всегда укрепляются в обязательном порядке. К ним относится и крайние верхний и нижний ряды стены.

Верхний уровень стены является основанием для кровельной конструкции, с чем связано воздействие на него дополнительных нагрузок. Совокупная масса крыши давит на верхний ряд неравномерно, поэтому его отдельные участи нагружаются больше других. Разность этих давлений может вызвать нарушение целостности стены. По этой причине армировке крайнего верхнего ряда уделяется особое внимание. При усилении кладки из газобетона, в верхнем ряду армируются даже перегородки.

Нижний ряд кладки подвержен наибольшим нагрузкам, ведь на него давит вес всей конструкции. Поэтому он более других подвержен риску возникновения усадочных деформаций. Армирование первого ряда рекомендуется проводить даже для малогабаритных построек.

Виды армирования стен

Применяя деление на основе цели усиления стен, можно выделить следующие виды армирования кладки:

- Для усиления участков с повышенной нагрузкой. К таким участкам относятся предусмотренные конструкцией здания дверные и оконные проемы.

- Для предотвращения возникновения трещин и разрывов вследствие температурной и усадочной деформаций.

- Для защиты от разрушительных природных факторов. Данный вид усиления актуален для регионов, где наблюдается сейсмическая активность или частые ураганные ветра. В отличие от предыдущих методов, в данном случае применяется вертикальное армирование стен. Эта процедура широко применяется не только для стен из газобетона, но и для кирпичной кладки. Это принципиально иной метод укрепления строений, заслуживающий отдельной статьи.

Усиление проемов

Наличие в плоскости стены конструктивных проемов создает дополнительную нагрузку в зоне их расположения. Для противодействия данной нагрузке необходимо производить усиление ряда, находящегося под оконным проемом. В данном случае нет необходимости прокладывать арматуру или другой материал по всему периметру ряда, достаточно проложить их под оконным проемом и на 90 сантиметров в каждую сторону от него.

Таким образом, армирование газобетона является не просто распространенным явлением, а обязательным условием. Оно позволяет достичь необходимой прочности конструкции для ее безопасной и долговечной эксплуатации. Правда, одного только выполнения армирования кладки из газобетонных блоков недостаточно. Необходимо выполнять эту процедуру с учетом всех требований к технологии производства.

Оценка долговечности бетона с пропиткой из силиката натрия

В этой статье представлены улучшенные характеристики бетона, пропитанного силикатным компаундом. На образцы бетона с разной степенью прочности (21 МПа и 34 МПа) наносят два разных типа пропиточных материалов (неорганический и комбинированный). Посредством лабораторных испытаний улучшенные характеристики пропитанного бетона оцениваются в отношении пористости, прочности, коэффициента диффузии хлоридов, воздухопроницаемости / водопроницаемости и абсорбции.Испытания на длительное воздействие, включая прочность, глубину проникновения хлоридов и их содержание, а также электрический потенциал коррозии стали, проводятся для различных морских условий. В то время как бетон с пропитанной поверхностью демонстрирует незначительное увеличение прочности, оцениваются значительные улучшения пористости, абсорбции и проницаемости. Устойчивость к действию хлоридов значительно улучшилась за счет простого распыления неорганического силиката в условиях распыления атмосферной соли.

1. Введение

Железобетонные (ЖБИ) конструкции обычно подвергаются износу, и повреждения из-за износа в конечном итоге вызывают проблемы структурной безопасности, хотя они использовались, демонстрируя хорошие структурные характеристики и долговечность.В последнее время для улучшения свойств бетона предлагаются методы ремонта с использованием пропитки поверхности [1–4]. Исследовательское значение бетона с поверхностной пропиткой можно объяснить с двух точек зрения. Один из них — разработка реактивного ремонтного материала с использованием силикатного компаунда. В 1980–90-х годах для повышения прочности и эластичности бетона применялась пропитка сульфатным компаундом. Однако метод ремонта с использованием дополнительного образования эттрингита из-за сульфатного соединения имел ограниченное применение в бетонных конструкциях, поскольку для пропитки требовалась другая процедура гидратации или высокая температура [4].Впоследствии были разработаны жидкие органические или неорганические / органические поверхностные пропитки с использованием силикатного соединения, которые были применены к существующим железобетонным конструкциям в качестве методов ремонта [5–8]. Пропитанное силикатное соединение, такое как коллоидный силикат и Na-силикат, через капиллярное всасывание реагирует с гидроксидом кальция-Ca (OH) 2 в бетоне и образует дополнительный гель CSH [9]. В результате реакции с SiO 2 и Ca (OH) 2 поровая структура в бетоне изменяется, становясь более плотной, и невидимые микротрещины могут быть закрыты.Другой — разработка системы ремонта с использованием силикатного компаунда и сопутствующего оборудования. Органическая пропитка для поверхностей в основном используется для гидроизоляции и защиты поверхности, поскольку она имеет ряд преимуществ, таких как низкая цена и простота нанесения покрытия. Однако большинство из них в основном состоят из летучих органических соединений, и у них есть решающий недостаток, заключающийся в том, что они загрязняют воздух во время производственного процесса, а также при нанесении покрытий [8]. Помимо экологической проблемы, легко происходит отслоение пропиточного слоя, поскольку органическое покрытие не может распределять испарения от внутреннего бетона к внешнему.Кроме того, поведение материала, такое как усадка и тепловое расширение в органическом покрытии, значительно отличается от поведения материала в бетоне [2]. Эти дисгармоничные характеристики поверхностного слоя вызывают трещины, отслоение и отслоение от поверхности бетона [2, 8, 10]. Поры и трещины в бетоне становятся такими основными путями для разлагающих агентов, что улучшение долговечности может быть достигнуто за счет уменьшения пористости и проницаемости [11–14]. Испытания на длительное воздействие для пропитанного поверхностью бетона проводятся ограниченно, в то время как испытания на ускоренное разрушение в лабораторных масштабах. широко проводятся.

В статье представлены повышенные характеристики бетона с пропиткой органического и комбинированного типа. Для этого на два разных уровня бетона наносятся два типа поверхностных пропиток — неорганического типа и комбинированного типа. Выполняются испытания для оценки свойств, включая пористость, коэффициент диффузии хлоридов, прочность на сжатие, проницаемость воды и воздуха и влагопоглощение. Посредством испытаний на длительное воздействие оценивается поведение хлоридов и электрический потенциал коррозии стали для бетона с пропиткой.Количественное улучшение свойств материала и стойкость к хлоридам в бетоне с пропиткой поверхности оценивается и обсуждается в этой статье.

2. Механизм повышения технических свойств за счет пропитки поверхности

2.1. Более плотная структура пор с проникновением силикатного соединения

Среди силикатных компонентов, таких как силикат кальция, силикат калия и коллоидный кремнезем, которые делают структуру пор более плотной в результате реакции регидратации, силикат натрия (Na 2 O – SiO 2 ) находится недавно использовалась для ремонта техники.Через капиллярное всасывание в бетон это силикатное соединение реагирует с гидроксидом кальция и в конечном итоге образует нерастворимый гель CSH (Ca – SiO 2 ), который делает бетон более плотным [6–8, 15]. А именно, пористость в бетоне снижается за счет реакции с внедренным силикатным составом и остаточным Ca (OH) 2 , который обычно составляет 25–30% от количества CSH в бетоне [16]. В обычной ремонтной системе с техникой соединения пластин обычно используется органический клей, такой как эпоксидная смола, но он не может гарантировать долговечность в тяжелых условиях из-за отслоения защитного слоя [2, 17, 18].Свойства материала воспроизведенного геля CSH в пропиточном слое имеют те же свойства материала, что и у бетона, что обеспечивает идеальное соединение без отслоения пропиточного слоя. В органическом покрытии на бетонной поверхности часто происходит отслоение и отслаивание слоя покрытия [8].

Реакции неорганической и комбинированной пропитки, использованные в данной работе, записаны в (1) и (2) соответственно [6, 7]:

На рисунке 1 показано химическое соединение неорганической пропитки.

2.2. Сниженное проникновение хлоридов через пропитку поверхности

В затвердевшем бетоне хлорид-ион можно разделить на свободный хлорид-ион, непосредственно влияющий на коррозию стали, и связанный хлорид-ион, химически стабильный без воздействия тяжелых условий окружающей среды, таких как карбонизация [19, 20]. Образование связанного хлорида можно выразить как (3) через реакцию с растворимым CaCl 2 и моносульфатом. Подобно (3), растворимый CaCl 2 может быть преобразован в нерастворимое силикатное соединение посредством проникновения силикатного соединения, как показано в (4):

Согласно предыдущим исследованиям [21], хлорид-ион в поровой воде может быть превращен в связанный хлорид-ион через абсорбцию гелем CSH, и это связано с количеством геля CSH.Устойчивость к воздействию хлоридов может быть получена как за счет увеличения связанного хлорид-иона из-за воспроизводства CSH, так и за счет уменьшения диффузии хлорид-иона из-за уменьшения структуры пор в пропитанном поверхностью слое. Если свойства бетонной поверхности улучшены, она может обеспечить эффективный устойчивый барьер к воздействию хлоридов. Эти характеристики долговечности с использованием улучшенных свойств кожи подтверждены как экспериментами [5], так и аналитическим решением [22]. Повышение устойчивости бетона с пропитанной поверхностью к воздействию хлоридов можно резюмировать на Рисунке 2.

3. Экспериментальная программа

3.1. Используемые материалы

В этой статье на образцы бетона наносятся два поверхностных импрегнанта с двумя различными пропорциями смеси. Один относится к неорганическому типу (I), а другой — к комбинированному неорганическому и органическому типу (C). Свойства нанесенных пропиток перечислены в таблице 1. Пропорции бетона в смеси и физические свойства заполнителей указаны в таблицах 2 и 3 соответственно.

| ||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

| S / a: отношение песка к общему количеству заполнителя; W: вода; C: цемент; S: песок; G: гравий. | ||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

3.2. Процедуры эксперимента

Программа эксперимента в этой статье состоит из двух частей; один предназначен для оценки улучшающих свойств после пропитки, а другой — для оценки стойкости к воздействию хлоридов в течение 2 лет при испытании на воздействие.

3.2.1. Повышение инженерных свойств путем пропитки поверхности

( 1) Отверждение и пропитка. Испытания для улучшения технических свойств включают измерение пористости, коэффициента диффузии хлоридов, прочности на сжатие, проницаемости воздух / вода и коэффициента водопоглощения. Бетонные образцы смешиваются на основе таблицы 2, и для каждого испытания изготавливаются тройные образцы. Каждый образец извлекается из формы через 1 день и отверждается в погруженном состоянии (температура 20 ° C) в течение 4 недель.После отверждения в течение 4 недель их выдерживают на воздухе в течение 2 недель, а затем проводят пропитку поверхности распылением. Пункты испытаний, размер образца и процедуры отверждения приведены в таблице 4.

| |||||||||||||||||||||||

( 2) Испытания для пропитанного бетона. Для контрольного бетона (21 МПа и 34 МПа) и пропитанного бетона (типа I и C) пористость измеряется с помощью порозиметрии с проникновением ртути (MIP). Пористость пропитанного бетона снижается за счет дополнительного воспроизведения CSH, что позволяет повысить долговечность. Они измеряются на основании соответствующего руководства [23]. Коэффициент диффузии хлоридов является важным параметром для расчета прочности. В этом тесте ускоренный тест в нестационарном состоянии выполняется на основе предыдущего исследования [24].Коэффициент диффузии хлоридов можно получить следующим образом: где — коэффициент диффузии в нестационарном состоянии по результатам быстрого испытания на проникновение хлоридов (м 2 / сек), — универсальная газовая постоянная (8,314 Дж / моль · К), — абсолютная температура (К), — толщина образца (м), — валентность иона (= 1,0), — постоянная Фарадея (= 96,500 Дж / В · моль), — приложенный потенциал (В), — глубина проникновения хлорид-иона (м), — время продолжительности испытания (с), — это концентрация хлорида в раствор на входе (моль / л) — это концентрация хлоридов на фронте проникновения хлоридов (моль / л), обратная функции ошибки.

Прочность на сжатие рассматривается как основной параметр для оценки свойств, поэтому испытание на прочность на сжатие также выполняется согласно KS F 2405 [25]. Проницаемость воды и воздуха играет важную роль в показателях долговечности, поскольку они напрямую связаны с переносом влаги. Поскольку бетон в частично насыщенном состоянии всегда имеет градиент влажности, на поверхности происходит испарение. Когда неорганический материал покрывается без испарения влаги на внешнюю поверхность, это вызывает расслоение и отслаивание материала покрытия [8].Проницаемость воды и воздуха можно рассчитать по формулам (6) и (7) соответственно [6, 7]: где — водопроницаемость (м 2 / с), — скорость (м / с), — давление (бар), — глубина прокладки (15 мм), — воздухопроницаемость (м 2 ), — пористость в бетоне (1 / м 3 ), — площадь камеры, — динамическая вязкость воздуха (Нс / м 2 ), и — давление в камере и воздухе, соответственно (Н / м 2 ), и объем камеры (м 3 ).

Чтобы получить коэффициенты поглощения для различных образцов бетона, пропитанные образцы выдерживали в погруженном состоянии в течение 72 часов после отверждения, как показано в Таблице 4 на основе KS F 2459 [26]. Коэффициент поглощения можно получить через где — коэффициент поглощения (%), а (г) и (г) — вес образцов до и после погружения, соответственно.

3.2.2. Повышение прочности за счет пропитки поверхности

( 1) Прочность на сжатие. Метод испытания и состав смеси для бетона такие же, как и для испытания на прочность на сжатие, описанного в разделе 3.2.1. Бетонные образцы выдерживают в течение 2 недель в погруженном состоянии, а пропитку проводят после 2 недель пребывания на воздухе. После пропитки они подвергаются воздействию приливной зоны морской воды. Прочность на сжатие оценивается в возрасте 28 дней, 90 дней, 360 дней и 720 дней. За каждое время измерения готовятся три конкретных образца для среднего значения.

( 2) Глубина проникновения хлоридов. Цилиндрические образцы (100 мм × 200 мм) с такими же процедурами отверждения и пропитки готовятся и подвергаются воздействию хлоридов. Образцы с давлением 21 МПа подвергаются воздействию атмосферной (распыленной соли), приливной и морской воды под водой. Те, у кого давление 34 МПа, подвергаются воздействию только приливных условий. Для измерения глубины проникновения хлоридов —

.Армирование кладки | Ancon Ltd

Ancon Masonry Reinforcement, также известный как Bed Joint-Reinforcement, улучшает структурные характеристики каменных стен, обеспечивая дополнительное сопротивление боковым нагрузкам, например ветер. Это также снижает риск растрескивания либо при концентрации напряжений вокруг отверстий, либо в результате движения, в соответствии со стандартом BS5628-3: 2005.

Усиление стыков станины может использоваться для различных целей и мест:

- Увеличить размеры панелей

- Увеличить расстояние между шарнирами

- Чертежи, карнизы, плинтусы

- Стены с воротником

- Угловые и тройники

- Панели, соединенные стопкой

- Дифференциальное управление перемещением

- Проемы сверху и снизу

В стенах с дверными и оконными проемами усиление стыков станины может снизить частоту контрольных стыков.Усиление должно быть предусмотрено в первом и втором ярусах выше и ниже всех проемов и должно выходить не менее чем на 600 мм с каждой стороны проема.

Армирование стыков станины также можно использовать в верхней части несущих стен, примыкающих к бетонным крышам, и для придания дополнительной прочности парапетным стенам.

Маркировка CE

Этот продукт имеет маркировку CE, подтверждающую соответствие стандарту BS EN 845: Часть 3.

Ассортимент армирования кладки Ancon включает AMR, AMR-X, AMR-CJ и SMR 225C.Для получения дополнительной информации щелкните ссылки ниже.

Решетка металлическая расширенная

Расширенная рейка из нержавеющей стали для заделки в швы раствора для армирования кирпича и блока вне конструкций. Подходит для использования во внутренней и внешней кладке.

Информационное моделирование зданий

Для объектов BIM этих продуктов щелкните здесь или посетите www.nationalbimlibrary.com/ancon

Онлайн CPD от Ancon

Поскольку мы все меняем свой подход к работе, Ancon расширил свои предложения технических услуг, включив в них вебинары «по запросу», позволяющие тем из вас, кто практикует социальное дистанцирование, работая дома или в офисе, быть в курсе вашего профессионального развития. .

В Анконе отмечается Международный день женщин-инженеров

Вторник, 23 июня 2020 года, является всемирно отмечаемым Международным днем женщин в инженерии (INWED). Ancon будет чествовать своих инженеров-женщин, познакомившись с некоторыми из них поближе и поделившись с вами своим опытом.

.Кремний| Свойства, использование, символ и факты

Кремний (Si) , неметаллический химический элемент семейства углерода (группа 14 [IVa] периодической таблицы). Кремний составляет 27,7% земной коры; это второй по распространенности элемент в коре, уступающий только кислороду.

Encyclopædia Britannica, Inc.Британская викторина

118 Названия и символы из таблицы Менделеева

Og