Арматуру варить или вязать: Почему арматуру вяжут, а не сваривают при армировании фундаментов и других конструкций из железобетона

Сварка или вязка арматуры, что лучше: разница между технологиями

Арматура очень часто используется в строительстве, так как это достаточно крепкая вещь, которая может служить для создания каркасов. Из нее производится сетка и сложные металлоконструкции, но все это основывается на ее соединении. По отдельности она представляет собой длинные прутки из которых можно сконструировать практически любое сооружение. Существует несколько способов соединения, которые различаются по себестоимости, сложности создания, надежности и прочим параметрам. Изделия оказываются достаточно тяжелыми, поэтому, трудно создать хороший контакт при маленькой площади соприкосновения. В основном сейчас возникает вопрос в том, что лучше сварка или вязка арматуры.

Преимущества сварки арматуры

- Создает крепкое неразъемное соединение;

- Конструкция получает повышенную ударную прочность;

- Сваренные детали сложнее поддаются деформации и прочим дефектам;

- Конструкция хорошо сохраняет внешнюю форму при воздействии внешних факторов;

- Шов обладает высокой температурной стойкостью;

- Изделия получают достаточный уровень пластичности для установки.

Шов при сварке арматуры

Недостатки

- Достаточно дорогостоящий способ, который требует длительной подготовки и опыт работы от мастера;

- Для большинства процедур требуется специальное оборудования, большинство из которых работает стационарно;

- При работе с упрочненными металлами возникают высокие энергозатраты;

- Сваренную конструкцию потом сложно разъединить, если нужно что-то переделать;

- Необходима тщательная подготовка поверхности.

Специализированное оборудование для сварки арматуры

Особенности сварки арматуры

Одной из главных особенностей этого процесса является переход металла из твердого состояния в жидкое или пластичное. Это означает, что к каждой марке арматуры нужно подбирать свои режимы, чтобы не испортить заготовку. Если параметры окажутся слишком слабые, то не будет достаточного уровня надежности и соединение может быть запросто сломано.

Когда происходит сварка арматуры, необходимо подбирать наплавочные материалы, которые будут максимально близки по составу с арматурой. Чем больше разница, тем хуже надежность соединения. Существуют способы, которые не требуют использования наплавочных материалов, такие как контактная сварка арматуры. Прочие вещи, которые обладают намного большей площадью соприкосновения, позволяют создавать более крепкие швы достаточно простыми способами, тогда как здесь необходимо применять сложную технику для получения качественного результата. Перехлест арматуры при сварке хоть и обеспечивает более надежное скрепление, но это не идет в сравнение с другими предметами. Именно благодаря всем этим сложностям в некоторых случаях вязка оказывается более предпочтительной.

Чем больше разница, тем хуже надежность соединения. Существуют способы, которые не требуют использования наплавочных материалов, такие как контактная сварка арматуры. Прочие вещи, которые обладают намного большей площадью соприкосновения, позволяют создавать более крепкие швы достаточно простыми способами, тогда как здесь необходимо применять сложную технику для получения качественного результата. Перехлест арматуры при сварке хоть и обеспечивает более надежное скрепление, но это не идет в сравнение с другими предметами. Именно благодаря всем этим сложностям в некоторых случаях вязка оказывается более предпочтительной.

Преимущества вязки

- Простой и дешевый способ;

- Для выполнения процедур не требуется особых умений и знаний;

- Это более безопасный в плане техники безопасности способ;

- Конструкция не приобретает много веса;

- Нет нужды зачищать поверхность арматуры;

- При необходимости соединение можно разъединить;

- Не требуются энергозатраты;

- Процедуру можно проводить в местах без источника электропитания.

Процесс вязки арматуры

Недостатки

- Качество соединения оказывается не столь высоким;

- Здесь нет большой жесткости скрепления, поэтому, некоторые элементы могут оставаться частично подвижными;

- Материал для вязки зачастую не имеет высокой температурной стойкости.

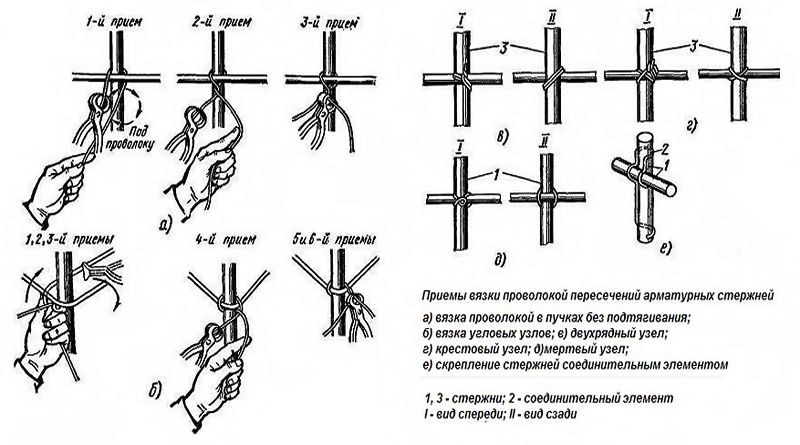

Требования и приемы вязки арматуры

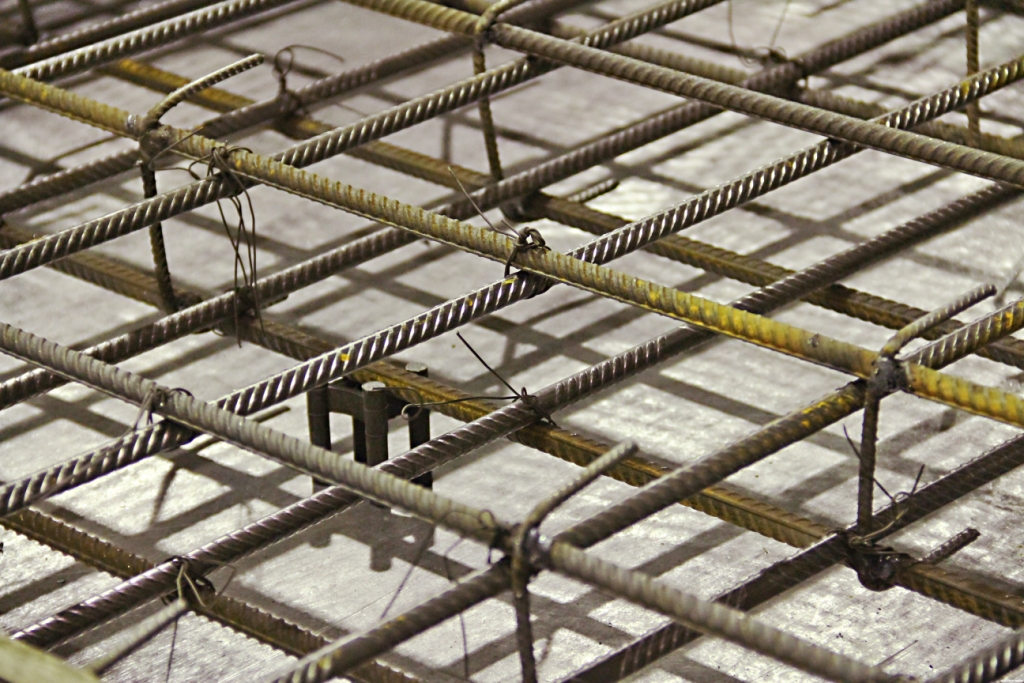

Для данного процесса подходит гибкая низкоуглеродистая проволока. Диаметр ее должен быть около 1 мм, что помогает сохранять крепость и пластичность одновременно. Для одной связки достаточно мотка около 30 см. Требуется предварительно заготовить нужное количество отрезков.

Внешний вид проволоки для вязки арматуры

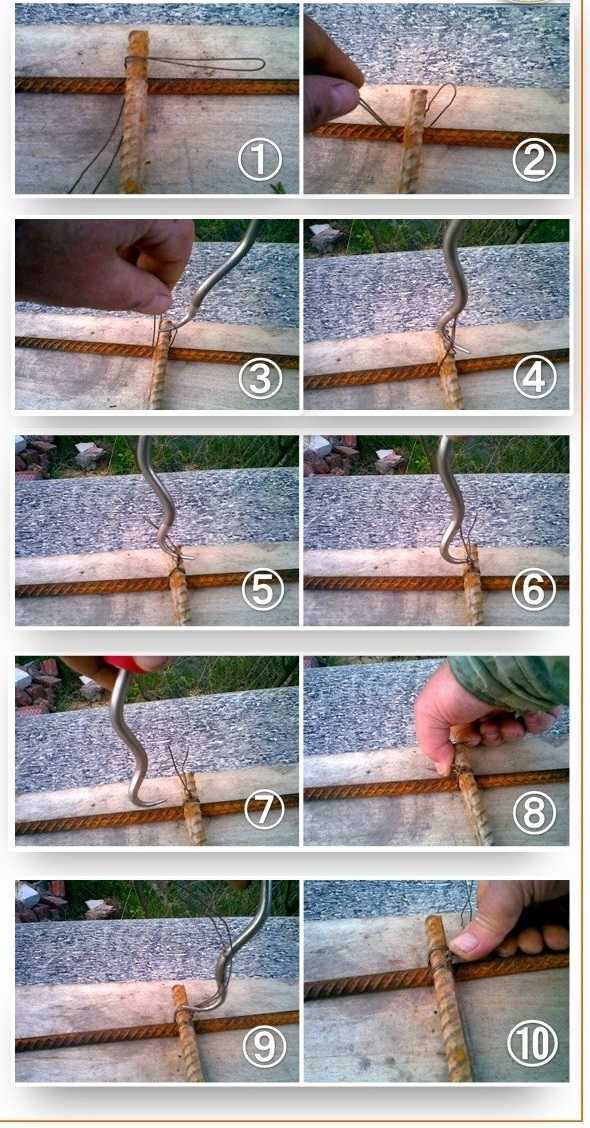

Вязка может происходить как вручную, так и при использовании специальных приспособлений, такими как пассатижи, крючки или щипцы. Вязальная проволока петлей просто закидывается вокруг соединения двух заготовок. После этого концы скручиваются между собой. Если требуется сделать много связок, то это будет трудоемким процессом. Проволока закручивается максимально плотно.

Проволока закручивается максимально плотно.

Сейчас встречается и механизированная вязка, которая может проводиться нестандартными предметами. В это число входит шуруповерт, который может закручивать проволоку. В его патрон вставляется крюк, а сам аппарат используется на минимальной скорости, чтобы не порвать проволоку.

Вязка арматуры шуруповертом с крючком

Применяется и специальный прибор вязки проволоки, который сделан для строительной сферы. В нем нет крючков и весь процесс происходит автоматически без большой вероятности обрыва.

Вывод

Разница между вязкой и сваркой арматуры оказывается настолько существенной, что в одной сфере применения их очень сложно сравнивать. Если требуется достичь максимального качества соединения с надежными креплениями, то даже несмотря на большую трудоемкость и высокую стоимость лучше останавливаться на сварке. Где не требуется высокая точность расположения прутьев и большая крепость, то можно остановиться на более дешевом способе связывания арматуры проволокой. Это очень часто используется в частной сфере, когда нет необходимости соблюдать все условия.

Где не требуется высокая точность расположения прутьев и большая крепость, то можно остановиться на более дешевом способе связывания арматуры проволокой. Это очень часто используется в частной сфере, когда нет необходимости соблюдать все условия.

Современные технологии развили обе сферы. Автоматические машины для контактной сверки позволяют сделать шов достаточно быстро, не применяя наплавочных материалов. В то же время, связывающее машины повышают качество соединения проволокой.

Можно ли варить арматуру для фундамента или лучше вязать

Содержание статьи

- 1 Об «устаревших» стандартах

- 2 О квалификации сварщика при армировании

- 3 Основные критерии выбора способа фиксации арматуры

Дискуссии на тему «вязать или варить» арматуру сегодня постоянны на различных строительных сайтах и форумах. Мнения спорщиков часто полярны, выдвигаемые аргументы, на первый взгляд, безупречны.

Об «устаревших» стандартах

На различных площадках доминирует мнение, что старые советские стандарты 60-х годов прошлого века, рекомендующие выполнять монтаж каркасов фундаментов с применением сварки, — не могут работать в современных реалиях. Но что выразители подобных утверждений увидели новое и суперсовременное в вязании арматуры проволокой, заставляющее отказаться от применения сварки, — непонятно. Они, вероятно, забыли, что армирование было изобретено в середине 19-го века, когда о сварке могли только мечтать. Все армокаркасы тогда связывались, а лишь через сотню лет стали свариваться. Но тогда получается, что советские сварочные стандарты и технологии – немыслимый прогресс, но не рутина, а вязание каркаса проволокой – это совсем отсталые дедовские технологии.

Но что выразители подобных утверждений увидели новое и суперсовременное в вязании арматуры проволокой, заставляющее отказаться от применения сварки, — непонятно. Они, вероятно, забыли, что армирование было изобретено в середине 19-го века, когда о сварке могли только мечтать. Все армокаркасы тогда связывались, а лишь через сотню лет стали свариваться. Но тогда получается, что советские сварочные стандарты и технологии – немыслимый прогресс, но не рутина, а вязание каркаса проволокой – это совсем отсталые дедовские технологии.

Строительные нормы и созданные на их основе стандарты основаны на практике, часто отрицательной и даже трагической.

Сегодня появилась тенденция отрицания советских стандартов многими производителями работ, они предпочитают руководствоваться информацией из интернета и личным опытом. И то и другое может быть очень сомнительного качества, но за зарабатыванием денег прорабам некогда следить за обновлением строительных нормативных документов. А они постоянно актуализируются.

Свариваются не только стержни с дополнительной маркировкой «С» (арматура пригодна для сварки), например, А500С. Можно сваривать арматуру А240 и А400. До внесения в 2019г. изменений в ГОСТ 14098 допускалась сварка термоупрочнённого металла Ат. Но после сваривания термоупрочнение пропадало, поэтому в новой редакции стандарта марка Ат не применяется.

О квалификации сварщика при армировании

Пользование современным сварочным аппаратом доступно любому желающему.

Но в случае с арматурой каркаса сваркой выполняется всего лишь прихватывание стержней, но не сваривание в полном понимании этого термина. ГОСТ14098-2015 К3-Рп определяет крестообразные соединения ручной дуговой сваркой как нерасчётные или монтажные, не требующие высокой квалификации исполнителя и, как правило, выполняемые методом контактной сварки. Лишь в исключительных случаях, оговоренных п.4.2.8 РТМ 393-94, такие соединения переводятся в разряд расчётных. Именно поэтому исполнители сварочных работ в арматурных цехах заводов ЖБК сварщиками никогда не считались.

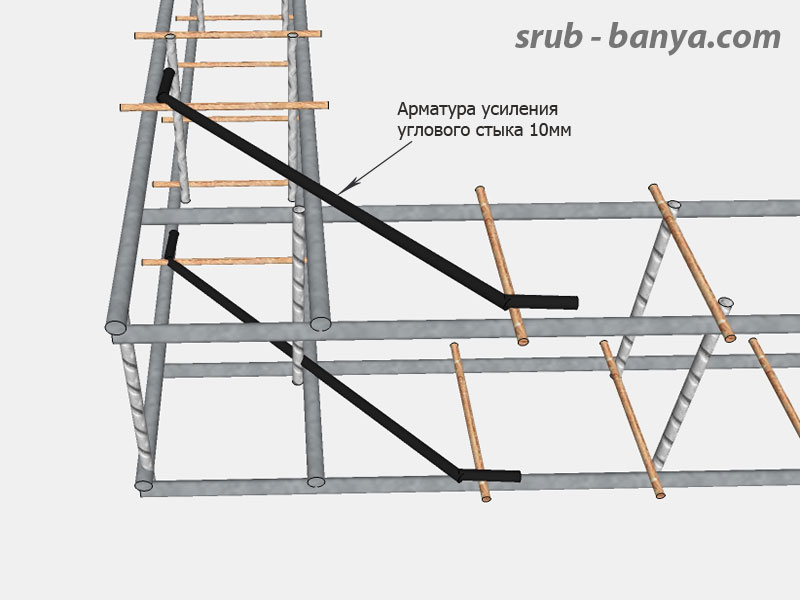

В обязательном порядке свариваются долевые плети, ибо они воспринимают нагрузку по всей длине и возможен вариант их расползания при заливке бетона.

Оформление зоны продавливания — сварка арматуры для фундамента выполняется только сварщиком высокой квалификации. Это ответственный участок, требующий многих знаний и профессиональных навыков. В этом случае неумелые действия сварщика могут привести к негативным последствиям: нарушению структуры стержней с потерей прочностных характеристик.

В строительной практике существуют термины:

- «Непровар» — соединение непрочное, с наличием раковин и каверн.

- «Подрез» — ослабление основного продольного стержня.

Первый – следствие непрофессионализма сварщика.

Второе определение вызвано объективными свойствами металла, – изменением характеристик стали при нагревании. Но стоит учесть, что альтернативы сварке при использовании стержней диаметром от 20 мм и выше практически нет. В данном случае вязальная проволока может лопнуть при заливке бетонной смеси и выполнении вибрирования, а вопрос «можно ли варить арматуру для фундамента» даже не возникает.

Основные критерии выбора способа фиксации арматуры

Все знают «как», но не знают «зачем», — эта общая беда современного общества затронула и настолько специфический аспект, как технология армирования при устройстве монолитных бетонных конструкций.

Почему-то в моду вошла категоричность: либо сварка, либо вязка. Аргументация обычно не подтверждена теориями сопромата или термического воздействия на металлы. На практике стоит руководствоваться следующими соображениями:

- Утверждать, что сварка есть устаревшая технология, — по меньшей мере, некорректно. Весь мир применяет сварочные технологии. На ней стоят небоскрёбы, плотины, прочие ответственные и сложные сооружения.

- В рамках этой статьи мало места уделено вязке, как технологическому процессу, — но в нём нет особых сложностей и подводных камней. Простота исполнения и незначительные затраты – основные плюсы технологии вязки.

- Невозможно рассказать об особенностях различных марок арматуры, содержании углерода в металле, технологическом процессе дуговой сварки и его последствиях, — это обязаны знать проектировщики.

- Если проект как руководство к действию отсутствует, то застройщик не считает объект особо сложным с точки зрения армирования и применяет любой вариант фиксации арматурного каркаса в фундаменте или плите перекрытия.

- Основная задача фиксации арматуры сваркой либо связыванием — придание каркасу достаточной устойчивости при заполнении опалубки бетоном. После затвердения бетонной смеси узлы связки либо сварки не играют существенной роли в конструкции фундамента.

Часто выбор основывается экономическими соображениями, но для каждого строительного объекта они индивидуальны.

Без проектов и расчётов работают, как правило, при возведении небольших домов своими руками – для подобных строений допускается использовать как вязку, так и сварку, либо оба варианта в различных комбинациях.

Слабое звено из армированного нейлона

Этот автомобильный впускной коллектор, состоящий из двух частей, изготовленный методом литья под давлением из нейлона 6, имеет две половинки, сваренные вместе вибрационной сваркой. |

Волокна на линии вязания, ориентированные под углом 90° к приложенным нагрузкам, не добавляют прочности. На самом деле, трикотажные линии обладают прочностью ненаполненной смолы. |

Программное обеспечение Moldflow от Moldflow Corp., Вейланд, Массачусетс, моделирует течение жидкого пластика в форму для литья под давлением. Это помогает дизайнерам предсказать, где могут образоваться линии вязания и соединения. Области, окрашенные в красный цвет, заполняются меньше всего, а синие — дольше всего. |

Линии переплетения образуются при встрече двух противоположных потоков. Линии плавления образуются на границе двух параллельных потоков. |

Нейлоновые термопласты используются в самых разных областях, от автомобильных воздухозаборных коллекторов и бамперов до бытовой техники и электроинструментов. Изготовленные литьем под давлением нейлоны не деформируются при сварке, что делает их идеальными для сборок со сложной геометрией. Нейлон также остается жестким при температурах, близких к расплавленным, и имеет предсказуемую скорость усадки, поэтому детали легко извлекаются из оснастки и могут быть изготовлены с жесткими допусками. Относительно низкая вязкость позволяет ему легко затекать в формы сложной формы, в том числе с более тонкими сечениями. А детали с более тонкими стенками сокращают время охлаждения и время цикла, а также снижают вес продукта.

Нейлон также остается жестким при температурах, близких к расплавленным, и имеет предсказуемую скорость усадки, поэтому детали легко извлекаются из оснастки и могут быть изготовлены с жесткими допусками. Относительно низкая вязкость позволяет ему легко затекать в формы сложной формы, в том числе с более тонкими сечениями. А детали с более тонкими стенками сокращают время охлаждения и время цикла, а также снижают вес продукта.

Но просто иметь возможность заполнить каждый уголок и трещину формы пластиком или сварить две формованные детали вместе, недостаточно. Потоки расплава также должны быть равномерно распределены и ориентированы, особенно при использовании армированных волокном пластиков. В этом отношении литье под давлением и сварка имеют нечто общее: линии вязания. Хотя механизмы, ответственные за их формирование, различны, но результаты схожи.

Линии вязания в формованных деталях

Жидкий пластик (расплав), обтекающий препятствия в формовочном инструменте, такие как вставки, ребра, сердцевины и т. д., образует так называемые линии вязания и соединения. Линии сплетения (плоскости) образуются там, где фронты потока встречаются с противоположных направлений, а линии слияния — с одного и того же направления.

д., образует так называемые линии вязания и соединения. Линии сплетения (плоскости) образуются там, где фронты потока встречаются с противоположных направлений, а линии слияния — с одного и того же направления.

Количество линий вязки определяется по формуле:

N = G + Co — 1

, где N = количество линий сварки, G — количество ворот, а Co = количество перекрывающих стержней или штифтов. Трикотажные линии, как правило, вызывают большую озабоченность, потому что они механически слабее, чем линии сплава, и могут быть значительно слабее, чем сыпучий материал. Прочность на растяжение ненаполненного нейлона примерно равна или примерно на 17% меньше, чем у объемного материала. Та же смола, содержащая 30% (по весу) стекловолокна, напротив, может терять 50% или более своей прочности на линиях вязания. И механическая прочность не улучшается с дополнительными или более сильными волокнами.

Столь резкое падение прочности вокруг линий вязания происходит из-за того, что напряжение концентрируется на острых V-образных вырезах.

Эти трещины также усиливают модификаторы ударопрочности. Ударопрочные пластики при впрыскивании в форму, особенно при чрезмерно высоких температурах расплава, демонстрируют так называемый «фонтанный поток». Здесь добавка не достигает слоя замороженной стенки напрямую, а вместо этого стекает сначала по центру полости формы к фронту расплава. Это может изменить направление потока и ориентацию полимерных молекул и волокон, способствуя образованию V-образного надреза.

Повышение температуры формы и расплава — ниже уровней, при которых разрушается полимер, — способствует более медленному охлаждению и в большинстве случаев повышает прочность. Хотя доминируют эффекты температуры расплава, чрезмерно холодные стенки формы могут слишком быстро затвердевать жидким пластиком, создавая корки с более низкой кристалличностью, чем при более медленном охлаждении сердцевины. Повышение температуры формы, более быстрое заполнение форм, отказ от разделительных смазок и более высокое давление упаковки — все это может укрепить трикотажные линии.

Тем не менее, детали, изготовленные из наполненных термопластов (армирование стекловолокном, наполнители, модификаторы ударной вязкости и т. д.), должны иметь соответствующее пониженное допустимое рабочее напряжение. Кроме того, на поверхностях, несущих более высокие нагрузки, не должно быть линий переплетения. То же самое относится и к сварным конструкциям.

Формирование линии сварки

Линии сварки очень похожи на линии переплетения в том смысле, что они образуются при встрече двух потоков расплава. В этом случае плавление ограничивается границей раздела компонентов или линией сварки. Тепло для процесса поступает от трения (линейная или орбитальная вибрация, вращение или ультразвук), контакта с горячей пластиной или лазерного излучения. Инфракрасная лазерная сварка на просвет является относительно новой технологией, но ожидается, что она будет быстро развиваться, в то время как другие методы, такие как линейная вибрационная сварка, уже широко используются.

В этом случае плавление ограничивается границей раздела компонентов или линией сварки. Тепло для процесса поступает от трения (линейная или орбитальная вибрация, вращение или ультразвук), контакта с горячей пластиной или лазерного излучения. Инфракрасная лазерная сварка на просвет является относительно новой технологией, но ожидается, что она будет быстро развиваться, в то время как другие методы, такие как линейная вибрационная сварка, уже широко используются.

Как и при литье под давлением, линейная вибрационная сварка имеет ряд регулируемых параметров, каждый из которых может повлиять на целостность сварного шва. К ним относятся амплитуда, давление и продолжительность зажима и удержания, а также расплавление. Повышение амплитуды сварки и снижение давления повышают прочность сварного шва на растяжение. Увеличение толщины плавления или межфазной толщины также улучшает прочность на растяжение. Аналогичные улучшения происходят при более высоких температурах плавления. Однако форма и направление колебаний не оказывают заметного влияния на механические свойства сварного шва.

В большем количестве конструкций используется пластмасса на основе нейлона

Меньший вес и более низкие производственные затраты — вот две причины, по которым использование нейлона для автомобильных компонентов под капотом выросло с 87 500 тонн в 1999 году до 165 000 тонн в настоящее время. ожидается, что к 2005 г. он достигнет 230 000 тонн (Северная Америка и Европа). Нейлон, армированный стекловолокном и минеральным волокном, позволяет автопроизводителям изготавливать сварные резервуары для жидкости, резонаторы, крышки и компоненты шасси, которые могут весить на 40–55 % меньше, чем штампованные стальные или литые аналоги.

Аналогичное снижение веса возможно для различных электроинструментов и садово-огородного инвентаря. Армированные стекловолокном и наполненные нейлоны также помогают сократить количество отходов, поскольку они в основном сохраняют свои механические свойства даже после нескольких циклов повторной формовки/переточки. Сегодня доступно более десятка классов нейлоновых смол (полиамидов).

| Влияние наполнителей на прочность трикотажа и шва | |||||||||||

| СТЕКЛОВОЛОКНО, мас. % | МИНЕРАЛЬНОЕ ВОЛОКНО, вес. % | МОДИФИКАТОР УДАРА, мас. % | PLASTIC TENSILE STRENGTH, MPa | KNIT LINE TENSILE STRENGTH, MPa | WELD LINE TENSILE STRENGTH, MPa | ||||||

| 0 | 82.0 | 85.5 | 81.0 | ||||||||

| 0 | 40 | 90.0 | 77.0 | 81.5 | |||||||

| 0 | 4 | 54.0 | 51.6 | ||||||||

| 6 | 85.0 | 83,1 | |||||||||

| 14 | 125,0 | 89,1 110008 90. 7 7 | |||||||||

| 15 | 25 | 126.0 | 90.0 | 84.8 | |||||||

| 25 | 160.0 | 90.2 | |||||||||

| 33 | 185,0 | 89,2 | 85,6 | 3 70011 | 5 | 152.0 | 62.0 | ||||

| 45 | 208.0 | 82.1 | |||||||||

| 50 | 220.0 | 83,3 | 80,5 | ||||||||

| 63 | 229,0 | 9,0008 | 79.2 | ||||||||

При температуре 23°C, в сухом состоянии, как формованный пластик на основе нейлона-6 и оптимизированные условия обработки. Испытания проводились в Honeywell International, Engineered Applications & Solutions, Морристаун, Нью-Джерси, Испытания проводились в Honeywell International, Engineered Applications & Solutions, Морристаун, Нью-Джерси, | |||||||||||

Большое спасибо доктору Вэлу Кагану, Honeywell International, Engineered Applications & Solutions, Морристаун, Нью-Джерси, за помощь в написании этой статьи.

Линии сварки-3 Точные способы обнаружения и исправления

Наиболее распространенными и одними из самых сложных дефектов литья под давлением являются линии сварки и стыковки. Пузырьки образуются при столкновении фронтов потока расплава в полости формы. Несмотря на свои косметические свойства, плохая линия вязки может значительно нарушить структурную целостность детали. В зависимости от ряда факторов прочность отдельной пряжи может составлять от 25 % до 100 %.

Выбор материала, конструкции и инструментов влияет на качество сварных швов. «Прощение» линии сварки зависит от материала. Из-за скорости сдвига и расхода фронта расплава форма и толщина деталей влияют на процесс плавления.

Многие эффекты инструментов могут нарушить и разделить поток расплава на несколько фронтов, включая литники, бобышки, ребра, отверстия и углубления в литейной форме. Кроме того, две части поверхности формы могут иметь разную температуру.

Цепи

На вязание фронтов из расплава могут влиять характеристики материала. Прочность полимерной цепи снижается, когда происходит только частичное запутывание. Аморфная смола обычно обеспечивает более прочную линию сварки, чем полукристаллическая смола, а смола с более высокой скоростью потока может обеспечить лучшее уплотнение. Добавление стекловолокна также снижает прочность линий сварки.

Летучие вещества смолы могут иногда повреждать линии сварки во время обработки. Газ может препятствовать разделению фронтов потока, если он не будет должным образом удален.

Чтобы определить, насколько хорошо держится линия сварки, наиболее важным является общая картина течения пластика при входе в полость формы. Оптимизация эффективности частей требует минимизации перерывов в потоке и тщательного размещения их таким образом, чтобы они встречались и сливались на расстоянии, чтобы сливаться плавно.

Оптимизация эффективности частей требует минимизации перерывов в потоке и тщательного размещения их таким образом, чтобы они встречались и сливались на расстоянии, чтобы сливаться плавно.

Во-первых, вы должны разместить ворота там, где вы не ожидаете, что во время использования возникнут точки высокой нагрузки. Расположение заслонок следует изменить, чтобы избежать напряжения в линии сварки. Вы можете заблокировать некоторые ворота на части, если их несколько (но сначала получите разрешение!). Вы также можете добавить вкладку перелива, чтобы способствовать запутыванию молекулярных цепей и вентиляции.

Выбрав расположение ворот, позволяющее потоку и слиянию после рекомбинированных фронтов потока, вы можете улучшить линии сварки.

Кроме того, конструкция деталей должна обеспечивать постоянство номинальной стенки на протяжении всего процесса наполнения. Если вы используете смолу, вы должны знать, как она дает усадку и какой тип вы используете. Максимальная номинальная вариация стенки для полукристаллических или смол с высокой усадкой составляет 17 %, в то время как аморфные смолы и смолы с низкой усадкой могут иметь вариации толщины стенки до 27 %.

Производительность линий сварки может быть повышена, если выбрать подходящее расположение литника после того, как фронты потока вновь сходятся, в результате чего полимер течет и сливается вдоль линии сварки. Правильно вентилируемая линия сварки также имеет решающее значение.

Добавление язычка потока может служить в качестве вентиляционного отверстия для скопившегося воздуха при соединении фасадов, а также способствовать лучшему склеиванию фасадов.

Вкладка потока должна быть отрезана во время дополнительной операции. При проектировании бобышек, ребер и т. д. они должны быть ориентированы по направлению потока. Другие варианты уменьшения или удаления захваченного воздуха включают использование вставок из пористой стали или штифтов с вентилируемым сердечником. Вакуумная вентиляция – еще один вариант.

Если инструмент кажется горячим, оставьте его до тех пор, пока температура не станет однородной. Сравните с исходным снимком, рассмотрите последующие. В случае другого пути потока могут иметь значение температура или охлаждение. Проверьте наличие горячих точек на форме и убедитесь, что она равномерно охлаждена. В обеих половинах формы температура должна быть одинаковой.

Проверьте наличие горячих точек на форме и убедитесь, что она равномерно охлаждена. В обеих половинах формы температура должна быть одинаковой.

Обработка

Прочность и внешний вид линии сварки можно улучшить во время сварки, но нельзя устранить дефекты конструкции или свойства материала. Молекулярные цепи не запутываются из-за низкого давления фронта потока, что делает их слабыми при ударе. Иногда линия сварки может не ощущать большого давления, если деталь не полностью утрамбована.

Присутствие захваченного воздуха (или летучих веществ) может затруднить объединение сходящихся фронтов потоков. Специальные элементы пресс-формы, такие как «глухие» отверстия и стержневые штифты, могут задерживать воздух. Кроме того, струйная обработка может привести к неравномерному течению расплава и плохому слиянию между фронтами потока.

Часто помогает увеличение скорости впрыска, уменьшение времени заполнения и увеличение скорости сдвига.

Фронты холодного течения не всегда виноваты. Цепочки, пересекающие фронт течения и входящие в сходящийся поток, мало влияют на температуру фронта течения. Повышенное содержание летучих веществ, выделяющихся из полимеров, может снизить прочность линии сварки, особенно при повышении температуры расплава для улучшения текучести и прочности линии сварки. Эта тактика должна быть зарезервирована на крайний случай.

Цепочки, пересекающие фронт течения и входящие в сходящийся поток, мало влияют на температуру фронта течения. Повышенное содержание летучих веществ, выделяющихся из полимеров, может снизить прочность линии сварки, особенно при повышении температуры расплава для улучшения текучести и прочности линии сварки. Эта тактика должна быть зарезервирована на крайний случай.

В результате можно увеличить скорость впрыска, сократить время заполнения и увеличить скорость сдвига. Таким образом, вязкость полимера может быть снижена во время заполнения, правильно выровняв цепь и улучшив упаковку. Также помогает увеличение давления уплотнения или удержания, а также увеличение времени уплотнения и удержания.

Условия низкого давления на линии сварки можно устранить, увеличив давление уплотнения или выдержки. Температуру формы можно повысить на 12°C, чтобы обеспечить большее запутывание на линии сварки.

Насколько это возможно, формовщики должны обеспечить формирование линии сварки на первом этапе заполнения. При минимальном потоке гораздо труднее слить фронты потока, что затрудняет создание прочных линий сварки.

При минимальном потоке гораздо труднее слить фронты потока, что затрудняет создание прочных линий сварки.

Установив направляющие для тонких областей, чтобы заполнить тонкие области, которые показывают неравномерный фронт потока, вы сможете решить проблему неравномерных фронтов потока из-за неравномерной толщины стенок. Давление расплава для заполнения намного ниже для более толстых секций, потому что деталь заполняется преимущественно.

Более толстая часть пластика будет течь быстрее, тогда как тонкая часть остановится. В результате полимер может «скакать» по внешнему или внутреннему периметру детали, позволяя выходить захваченным газам и воздуху. Решением могут быть увеличение скорости впрыска и закругление кромки или уменьшение толщины соединения. В идеале деталь должна быть переработана так, чтобы ее толщина была однородной.

Линии потока могут появляться даже без прерывания фронта потока из-за чувствительной к сдвигу природы материалов TPE. Это эстетический дефект, несмотря на то, что эти линии потока не являются истинными линиями сварки.