Арматурный каркас для свай: Арматурные каркасы буронабивных свай

Арматурные каркасы для буронабивных свай

Обновлено: 29 декабря 2021

Создание надёжного и долговечного фундамента — сложная и ответственная задача. При её выполнении необходимо использовать передовые строительные технологии, высококачественные современные материалы. К таковым относятся арматурные каркасы для свай, изготовленные по действующим стандартам качества.

Преимущества использования буронабивных свай

Длительное время в нашей стране использовались сборные сваи из железобетона. Однако им на замену пришли более совершенные конструкции — буроинъекционные и буронабивные. Они активно применяются на многочисленных строительных объектах по всей России, изготавливаются по тем же технологиям, что и в Европе. Это выгодное и удобное решение для возведения зданий всех типов в условиях плотной застройки, характерной для быстрорастущих городов и мегаполисов.

Эта продукция проходит многоуровневые тесты на проверку прочности, подтвердив надёжность и эффективность даже при пиковых нагрузках.

Сваи обладают рядом объективных преимуществ. Рассмотрим основные, наиболее важные в строительстве:

- Экономия времени. БНС устанавливаются в минимальные сроки. Останется лишь дождаться, когда раствор станет достаточно прочным, в соответствии с принятыми нормами.

- Простота монтажа. Достаточно буром подготовить лунки под сваи, вместо выполнения сложных земляных работ.

- Финансовая экономия. Использование буронабивных свай дешевле, чем обустройство плитного или ленточного фундамента.

- Высокая вариативность. Вы можете выбрать опоры разной длины и диаметра, в зависимости от сложности предстоящих работ, типа грунта.

- Длительный срок службы. Фундамент, базирующийся на таких опорах, сохраняет характеристики до 150 лет, даже при неблагоприятных условиях.

- Стойкость к нагрузкам. Как уже говорилось, эти сваи могут выдержать внушительный вес. Это позволяет применять их при возведении тяжелых построек.

Это универсальное решение. Подойдёт как для установки на пучинистых и сухих грунтах, так и при возведении построек вблизи водоёмов. Не помешают строительству даже большие уклоны.

Не помешают строительству даже большие уклоны.

Производители таких свай могут изготавливать их по чертежу, который предоставит заказчик. При использовании таких изделий снижается общая масса и увеличивается прочность конструкции. При установке нет ударов и сильной вибрации. Отсутствует большое количество грунта на рабочей площадке. Соответственно, выполнение проектных задач обходится дешевле, а сроки сдачи объекта уменьшаются.

Типы каркасов для свай

Арматурные каркасы предотвращают возникновение повреждений сваи. Высокопрочные металлоконструкции такого типа изготавливаются обычно из проволоки (катанки, ВП-1), арматурных стержней, бухтовой арматуры. Каркасы — это простая, но надёжная конструкция (вязаная либо сварная), для изготовления которой используют пруты арматуры, имеющих различный диаметр. Готовый армокаркас повторяет форму будущего ЖБИ.

Производятся изделия двух типов — плоские и объёмные. Первые изготавливаются путём соединения двух или трёх слоёв продольных сеток, соединяемых прутьями. Они, в свою очередь, соединены непрерывными, поперечными и наклонными прутьями. Сфера применения — армирование линейных железобетонных конструкций. Использование такого каркаса позволяет повысить прочность при одновременном снижении материальных затрат. Строители таким способом исключают риск прогиба или образования трещин.

Они, в свою очередь, соединены непрерывными, поперечными и наклонными прутьями. Сфера применения — армирование линейных железобетонных конструкций. Использование такого каркаса позволяет повысить прочность при одновременном снижении материальных затрат. Строители таким способом исключают риск прогиба или образования трещин.

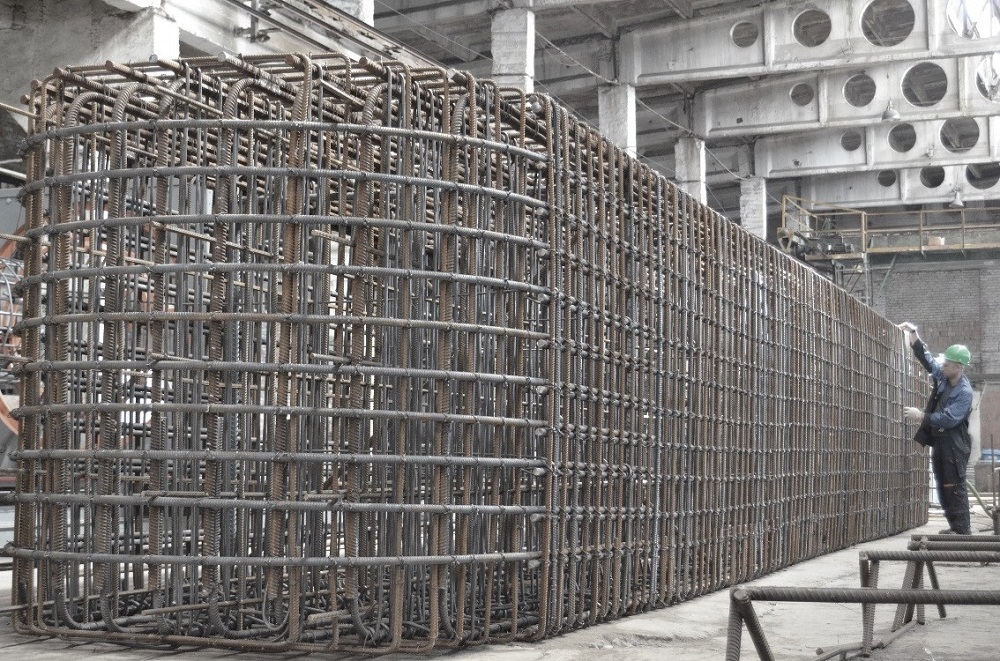

Объёмные арматурные каркасы для буронабивных свай бывают квадратной или круглой формы. Они используются для защиты буронабивных свай. Диаметр сечения конструкции варьируется в пределах 8-12 мм для свай диаметром 0,3 м. Это оптимальное решение при заливке большого объёма раствора. Каркасы производятся путём сваривания 3-10 решёток.

Плюсы арматурных каркасов

Эти изделия имеют немало достоинств. Вот некоторые из наиболее очевидных:

- Увеличение скорости монтажа.

- Сокращение цикла выполняемых работ.

- Повышение общей рентабельности строительства.

- Возможность эксплуатации на всех типах поверхностей.

Если планируется закладка фундамента с большой глубиной залегания, буронабивная свая в каркасе из арматуры позволяет повысить прочность и надёжность. При изготовлении учитываются нормы СНиП для фундаментных армокаркасов.

При изготовлении учитываются нормы СНиП для фундаментных армокаркасов.

Если вы планируете осуществлять закладку фундамента на участке, арматурные каркасы для свай, выполненные из качественных материалов, позволяют существенно улучшить эксплуатационные характеристики.

Дата публикации: 29 декабря 2021

Другие статьи

Металлические трубы для забора

Металлические трубы считаются универсальным решением при сооружении каркаса забора. Они прочны и долговечны, к ним легко крепить любые ограждения.

Подробнее

Отличия горячекатаного и холоднокатаного металлопроката

Большая часть стальных изделий с которыми мы сталкиваемся в повседневной жизни производится из материалов полученных в результате горячекатаного или холоднокатаного проката.

Подробнее

Плазменная резка металла

Одним из самых эффективных и широко применяющихся методов резки по металлу является плазма. Она хорошо справляется с листами металла большой толщины, не уступая по качеству обработки.

Подробнее

Арматурные каркасы для свай — основа прочности

Арматурным каркасом для свай называют конструкцию из металлической арматуры, чаще всего она изготавливается из стрежней одного направления, но разных сфер армирования ж/б элемента. Арматуру соединяют между собой поперечными или косыми стержнями, хомутами, создавая таким образом цельную металлоконструкцию. Самый популярный размер свай ─ от 0,6 до 6 м ─ определяют на основании расчета условий для обеспечения прочности конструкции.

Арматурный каркас применяют для армирования ж/б конструкций, в частности, на этапе заливки. Это дает возможность намного увеличить прочность изделия и устойчивость конструкции к механическим нагрузкам разной степени интенсивности и продолжительности .

- 1 Типы арматурных каркасов

- 2 Изготовление арматурных каркасов

- 3 Использование армакаркасов

- 4 Преимущества применения каркасов из арматуры

Типы арматурных каркасов

Слева на фото расположены плоские, справа — объемные каркасы для свай.

В настоящее время в строительстве используют два вида армированных каркасов: объемные и плоские.

Объемные каркасы бывают разного назначения: квадратные и круглые формы для свай, объемные металлические конструкции клеточного вида, которые применяют во время строительства промышленных зданий при заливке большого количества бетона.

На фото — каркасы прямоугольного сечения

Этот тип каркасов представляет собой объемную конструкцию, выполненную из нескольких решеток с соединениями между ними в виде металлических стержней, прикрепляемых перпендикулярно к плоскости решетки.

Для изготовления этого вида каркасов необходимы стержни с диаметрами 8 и 12 мм, это дает возможность формировать сваи с диаметром, соответствующим конкретному виду работ.

В зависимости от формы различают и способы производства: большие каркасы изготавливают в индивидуальном порядке, а каркасы для свай – применяя автоматизированные сварочные линии.

Плоские арматурные каркасы имеют вид двух или трех продольных слоев арматурной сетки, приваренных друг к другу с помощью прутов. Продольные стержни фиксируют наклонными, поперечными («лесенка»), непрерывными («змейка») или стальными прутьями.

Продольные стержни фиксируют наклонными, поперечными («лесенка»), непрерывными («змейка») или стальными прутьями.

Основная сфера применения каркасов ─ укрепление линейных конструкций без значительного изменения их массы, закладка фундамента (в том числе и ленточного) и армирование железобетона.

Изготовление арматурных каркасов

В качестве основного материала при изготовлении каркасов для свай применяют:

- катанку горячекатаную,

- рифленый и гладкий арматурный стержень,

- проволоку ВР-1,

- рифленую и гладкую бухтовую арматуру диаметром 6-12 мм.

Металлические пруты иногда покрывают специальной антикоррозийной защитой, но чаще всего для такой цели используют металлические прутья или стержни из низкоуглеродистой стали без покрытия и легирующих добавок. Отдельные металлические пруты соединяют сваркой или связывают проволокой. Объемные каркасы собираются из готовых плоских составляющих.

Производством армированных каркасов могут заниматься как специализированные предприятия, так и прямо при строительстве объектов.

1. Автоматизированная сборка в заводских условиях включает такие параметры:

- тип сечения: призматический или цилиндрический;

- длина ─ 14 м — максимум;

- масса – до 4,5 т;

- Диаметр сечения – 20 -150 см;

- рабочая арматура: 1,2-4 см, спиральной: )0,6-1,6 см;

- вид соединения – автосварка.

2.

- тип сечения – неограничен;

- масса – до 10 т;

- длина – до 16 м;

- размеры рабочей и спиральной арматуры;=

- вид соединения – путем фиксации проволокой или сваркой — полуавтоматом .

В производстве каркасов круглой формы применяют сварку несущих стрежней с навитой по спирали арматурой. Применение этих технологий позволяет достигать идеальных геометрически форм арматурного каркаса, качественной сварки и высокой производительности.

С учетом того, что сегодня на многих строительных площадках установлены ограничения по применению забивных свай, фундаменты закладывают по современной технологии на основе буронабивных свай.

Конструкция буронабивных свай создается непосредственно в грунте. С этой целью в подготовленную уже скважину устанавливают армакаркас, потом эту основу заливают бетоном. Когда раствор застынет, и конструкция достигнет своей проектной прочности, буронабивная свая готова воспринимать предельные проектные нагрузки. Эта технология монтажа буронабивной сваи имеет низкий уровень шума, это дает возможность закладывать фундаменты на сваях и в тех местах, где забивные сваи не используют из-за высокого уровня шума невозможно использовать.

Для армирования буронабивных свай чаще всего используют круглый арматурный каркас. Основные параметры арматурных каркасов :

- диаметр общего каркаса;

- диаметр свай;

- шаг спирали;

- диаметр спирали;

- диаметр продольных прутков;

- предельная масса каркаса.

Использование армакаркасов

Основная сфера использования арматурных каркасов ─ создание новых долговечных и надежных железобетонных конструкций или укрепление тех, которые уже находятся в эксплуатации.

Широкую популярность армакаркасы завоевали при возведении разных типов инженерных объектов ─ промышленных и жилых комплексов, мостов и других специализированных строений.

На стадии заливки фундаментов ж/б конструкций обязательно используют арматурный каркас для основания, а балки для перекрытий обычно изготавливают на базе стандартных 3-х и 4-х-гранных каркасов. Арматурный каркас бывает объемным, рядным или плоским, а каркасы для свай изготавливают с квадратным или круглым сечением.

На фото — заливка бетона армокаркаса буронабивной сваи внурь обсадной трубы

Буронабивные сваи применяют при возведении фундаментов со значительной глубиной залегания твердого грунта. Буронабивная свая имеет вид цилиндрической конструкции, состоящей из армированных окружностей с малым диаметром и продольных арматур большого диаметра.

Преимущества применения каркасов из арматуры

Широкое использование армакаркасов имеет неоспоримые достоинства:

- увеличение скорости монтажа при установке ж/б конструкций;

- сокращение цикла производственных работ;

- возможность использования отходов арматуры;

- возможность применения на любых типах поверхности;

- рост производительности труда;

- рост рентабельности производства.

Дополнительно свайные каркасы из арматуры успешно применяют при строительстве по соседству с построенными домами, это дает возможность снимать с них динамическую нагрузку при возведении нового фундамента. Благодаря применению свай точечное строительство выигрывает там, где другие технологии использовать нельзя, даже в самых стесненных условиях.

Арматурные каркасы, арматура, сварная арматура

Арматурные стальные каркасы, также называемые арматурными каркасами, свайно-армирующими каркасами, представляют собой круглые сетчатые прокладки, изготовленные из стержней из углеродистой стали путем сварки в стальные каркасы в форме каркасов, используемые в производстве сборных железобетонных изделий.

Конструкции арматурного каркаса: Предварительно сваренные арматурные каркасы поставляются в виде свай, прокладок, колонн и других форм для удовлетворения конкретных потребностей. У нас есть усовершенствованный высокоэффективный сварочный аппарат для производства высококачественных каркасов из армирующей сетки для удовлетворения конкретных требований проекта.

Каркасы из черной стали для основания столба

Сварные каркасы из арматуры и армирующие маты могут поставляться из черной стали диаметром от 8 до 60 дюймов и длиной до 60 футов. Сварная арматурная арматура используется для замены арматурной арматуры, связанной проволокой, с ее преимуществом. Сварной арматурный каркас обеспечивает жесткую и прочную конструкцию, при этом арматурные стержни остаются в правильном положении во время транспортировки и практического использования.

Сварной арматурный каркас обеспечивает жесткую и прочную конструкцию, при этом арматурные стержни остаются в правильном положении во время транспортировки и практического использования.

Высокопрочные арматурные каркасы свай для морских проектов

Каркас спиральной арматуры используется для обеспечения поперечной силы сваи. Его плотность играет решающую роль в предотвращении растрескивания корпуса сваи. Арматурные клетки из железной стали, спроектированные с использованием арматуры с квадратными звеньями арматуры, расположенными на расстоянии 200 мм друг от друга, для подземных морских проектов.

Использование основного арматурного стержня и свайных каркасов:

A. Сначала соедините основной арматурный стержень, а затем свайный каркас, то есть сварите встык арматурный стержень из 9м вместе до 9-27 метров, а затем использовать свайный мастер для более длинной свайной клетки.

B, Объедините свайный каркас, а затем основную арматуру, сначала сделайте свайный каркас 9 м или 12 м по стандарту.

Затем приварите каркасы с короткими сваями к каркасам с более длинными сваями.

Затем приварите каркасы с короткими сваями к каркасам с более длинными сваями. С, Чтобы повысить эффективность работы свайных каркасов с двойной арматурой, обычно мы предлагаем приварить второй стержень после формирования свайного каркаса.

Арматурная сетка Спецификация Область применения:

| Диаметр сварной рамы | 250-1200 |

| Длина сварного арматурного каркаса | 4М-15М |

| Количество стальных стержней продольной арматуры | 6, 7, 10, 12, 14 и т. д. |

| Диаметр продольной арматуры | 7,1, 9,0, 10,7, 12,6 мм |

| Диаметр кольцевой арматуры | 4- 6 |

| Шаг клетки | 0–100 мм |

Глава 8.

Арматурные каркасы

Арматурные каркасыИз просверленных валов: процедуры строительства и методы проектирования LRFD по FHWA

8.1 ВВЕДЕНИЕ

Конструкция арматурного каркаса необходима для арматурного вала, этап инженерного процесса. В этом руководстве арматурные каркасы будут рассматриваться с двух точек зрения: (1) геометрия стали, необходимая для сопротивления напряжениям, возникающим из-за нагрузок, приложенных к просверленному валу, что рассматривается в главе 16, и (2) характеристики каркаса. с точки зрения конструктивности, которая рассматривается в этой главе.

Арматурный каркас для просверленного вала состоит из продольных стержней, нормально распределенных с равными интервалами вокруг внешней стороны цилиндра. Поперечная арматура укладывается вокруг и крепится к продольным стержням, при этом продольная и поперечная сталь скрепляются стяжками, хомутами или, в особых случаях, сварными швами. Другими компонентами каркаса из арматуры, которые можно использовать, являются обручи для калибровки, направляющие для центрирования каркаса в отверстии и тремоло внутри каркаса, а также ребра жесткости и захватные устройства, облегчающие подъем каркаса. Для длинных клетей и клетей большого диаметра должны быть предусмотрены временные или постоянные усиливающие элементы, чтобы предотвратить необратимую деформацию клети в результате нагрузок, возникающих при подъеме и размещении.

Для длинных клетей и клетей большого диаметра должны быть предусмотрены временные или постоянные усиливающие элементы, чтобы предотвратить необратимую деформацию клети в результате нагрузок, возникающих при подъеме и размещении.

Необходимое количество арматурной стали для помещения в просверленный вал должно удовлетворять конструктивным требованиям. Осевая нагрузка, поперечная нагрузка и момент (с учетом эксцентриситета из-за случайного удара и допусков в расположении) могут быть приложены к головке вала, и могут быть рассчитаны комбинированные напряжения. Размещение арматурной стали производится с учетом существующих напряжений с использованием в расчетах соответствующих коэффициентов нагрузки. Однако при рассмотрении того, как стальной каркас, полученный в результате структурных расчетов, будет собираться и перемещаться во время строительства, следует соблюдать ряд важных эмпирических правил, обсуждаемых в этой главе.

Однако при рассмотрении того, как стальной каркас, полученный в результате структурных расчетов, будет собираться и перемещаться во время строительства, следует соблюдать ряд важных эмпирических правил, обсуждаемых в этой главе.

Предполагается, что арматурный каркас всегда размещается в котловане, а затем укладывается бетон, во время которого он обтекает каркас. Короткие каркасы из арматуры можно вдавить или провибрировать в свежий бетон, но такая процедура является необычной.

8.2 СВОЙСТВА СТАЛИ

Американское общество по испытаниям и материалам (ASTM) предоставляет спецификации для нескольких сталей, которые можно использовать для армирования просверленных валов. Эти спецификации представлены в Ежегоднике стандартов ASTM и удобно собраны в публикации SP-71 Американского института бетона (ACI, 1996). Большинство сталей ASTM также имеют обозначение

Американской ассоциации государственных дорожных и транспортных служб (AASHTO). Свойства стали, которую можно использовать для изготовления арматурных каркасов для просверленных валов, показаны в Таблице 8-1. Обычно доступна сталь AASHTO M 31 (ASTM A 615) класса 40 [предел текучести 40 тысяч фунтов на кв. дюйм] или класса 60 [предел текучести 60 тысяч фунтов на кв. дюйм]. Спецификации в таблице не относятся к сварке сталей M 31 или M 42, поскольку эти стержни не подлежат сварке в обычной практике. Там, где желательна сварка арматурного каркаса, можно указать свариваемую сталь ASTM A 706, но ее наличие часто ограничено.

Обычно доступна сталь AASHTO M 31 (ASTM A 615) класса 40 [предел текучести 40 тысяч фунтов на кв. дюйм] или класса 60 [предел текучести 60 тысяч фунтов на кв. дюйм]. Спецификации в таблице не относятся к сварке сталей M 31 или M 42, поскольку эти стержни не подлежат сварке в обычной практике. Там, где желательна сварка арматурного каркаса, можно указать свариваемую сталь ASTM A 706, но ее наличие часто ограничено.

Оцинкованная сталь или сталь с эпоксидным покрытием также доступна для продольного и поперечного армирования в тех случаях, когда существует повышенный риск коррозии. Сталь с эпоксидным покрытием иногда используется для арматурных каркасов просверленных валов в морской среде, где содержание хлоридов в грунте и/или поверхностных водах высокое. Задиры и пятна на покрытии, возникающие при подъеме и опускании в выемку пробуренной арматуры вала, могут стать очагами ускоренной коррозии; соответственно, спецификация стержней с покрытием может представлять необычные проблемы для изготовления просверленных валов. В качестве альтернативы, арматурный стержень может использоваться без эпоксидной смолы, и может быть указан плотный бетон с низкой проницаемостью, как описано в главе 9.. Повышенные требования к бетонному покрытию также могут быть использованы для повышения защиты от коррозии.

В качестве альтернативы, арматурный стержень может использоваться без эпоксидной смолы, и может быть указан плотный бетон с низкой проницаемостью, как описано в главе 9.. Повышенные требования к бетонному покрытию также могут быть использованы для повышения защиты от коррозии.

Обозначения деформированных стержней, их массы на единицу длины, площади поперечного сечения и периметры приведены в таблице 8-2. Значения, указанные в таблице, эквивалентны значениям для простого стержня с таким же весом на единицу длины, как и у деформированного стержня. Таблица 8-1 показывает максимальный размер стержня, который доступен для обозначений стали. Обычные стержни не рекомендуются.

Модуль упругости стали обычно принимают равным 29000 000 фунтов на квадратный дюйм. В целях проектирования кривая напряжения-деформации для стали обычно считается упруго-пластической с изломом на уровне предела текучести (Ferguson, 1981).

В редких случаях может быть выгодно использовать высокопрочную арматуру, такую как Grade 75. На рис. Миннеаполис. Для выполнения стыковочных соединений использовались резьбовые муфты. Доступны стержни даже с более высокой прочностью, но текущие правила проектирования AASHTO не включают положения об армировании с пределом текучести выше 75 тысяч фунтов на квадратный дюйм.

На рис. Миннеаполис. Для выполнения стыковочных соединений использовались резьбовые муфты. Доступны стержни даже с более высокой прочностью, но текущие правила проектирования AASHTO не включают положения об армировании с пределом текучести выше 75 тысяч фунтов на квадратный дюйм.

8.3 ПРОДОЛЬНАЯ АРМАТУРА

Основная роль продольной арматуры в просверленных валах транспортных конструкций состоит в том, чтобы выдерживать напряжения из-за изгиба и растяжения. Если вычисленные изгибные и растягивающие напряжения незначительны, может показаться, что в продольной стали вообще нет необходимости, за исключением случаев, предусмотренных техническими условиями. Однако конструктивные допуски позволяют прикладывать номинально концентрические осевые нагрузки с некоторым эксцентриситетом, могут возникнуть непредвиденные поперечные нагрузки (например, вызванные длительным боковым смещением грунта), а верхняя часть любого пробуренного ствола должна быть действовать как короткая колонна, если есть какая-либо осевая нагрузка. Поэтому рекомендуется предусмотреть хотя бы некоторое количество продольной стальной арматуры во всех просверленных стволах фундаментов мостов. AASHTO (2007) проектные спецификации требуют, чтобы арматура для пробуренных стволов выступала как минимум на 10 футов ниже плоскости, где грунт обеспечивает «фиксацию», хотя жесткость четко не определена, и некоторые решения по этому вопросу оставлены на усмотрение проектировщика.

Поэтому рекомендуется предусмотреть хотя бы некоторое количество продольной стальной арматуры во всех просверленных стволах фундаментов мостов. AASHTO (2007) проектные спецификации требуют, чтобы арматура для пробуренных стволов выступала как минимум на 10 футов ниже плоскости, где грунт обеспечивает «фиксацию», хотя жесткость четко не определена, и некоторые решения по этому вопросу оставлены на усмотрение проектировщика.

Практически во всех конструкциях требования к армированию будут наибольшими в пределах нескольких верхних диаметров ниже уровня земли и будут быстро уменьшаться с глубиной. Поэтому максимальное количество продольных стержней потребуется в верхней части бурового ствола. Некоторые полосы могут быть удалены или «обрезаны» по мере увеличения глубины. При некоторых методах строительства желательно, чтобы клеть могла стоять на дне выемки шахты во время укладки бетона (например, при извлечении временной обсадной колонны), и, таким образом, по крайней мере некоторые из продольных стержней должны выступать над на всю длину вала.

Чтобы железобетон функционировал в соответствии с проектом, продольные стержни должны быть соединены с бетоном, поэтому на поверхности стержней не должно быть ржавчины, грязи, масел или других загрязнений. Деформированные стержни используются для обеспечения адекватного сцепления с бетоном. По мере того, как бетон поднимается, чтобы вытеснить раствор вокруг стальной арматуры, существует вероятность того, что часть воды, бентонита или полимера окажется в ловушке вокруг деформаций. Как обсуждалось в Главе 7, в настоящее время нет данных, указывающих на то, что в мокром строительстве может произойти значительная потеря сцепления, если раствор отвечает соответствующим требованиям во время укладки бетона.

Концептуально возможно изменять расстояние между продольными стержнями и ориентировать клетку в определенном направлении в случае, когда основные силы, вызывающие изгиб, имеют предпочтительное направление. Тем не менее, любая небольшая потенциальная экономия материала, которая может быть получена при такой процедуре, обычно более чем компенсируется риском задержек в проверке и строительстве или риском несоосности или перекручивания клетки. Поэтому рекомендуется, чтобы продольные стержни располагались на одинаковом расстоянии вокруг клетки, если нет веских причин для несимметричного расстояния. Если количество стержней в симметричной клетке не менее шести, то сопротивление изгибу почти одинаково в любом направлении. Вид продольной стали в арматурном каркасе, который собирается на стройплощадке, показан на рис. 8-2.

Поэтому рекомендуется, чтобы продольные стержни располагались на одинаковом расстоянии вокруг клетки, если нет веских причин для несимметричного расстояния. Если количество стержней в симметричной клетке не менее шести, то сопротивление изгибу почти одинаково в любом направлении. Вид продольной стали в арматурном каркасе, который собирается на стройплощадке, показан на рис. 8-2.

Минимальное расстояние в свету между продольными стержнями (а также между поперечными стержнями или спиральными петлями) должно быть достаточным для свободного прохода бетона через клеть и в пространство между клетью и стенкой скважины. Это расстояние особенно важно, потому что бетон буровой шахты укладывается без вибрации бетона. Хотя это расстояние в некоторой степени зависит от других характеристик жидкой бетонной смеси, размер самого крупного заполнителя в смеси является важной характеристикой. Недавнее исследование, проведенное Dees and Mullins (2005), предполагает, что минимальное расстояние, в 8 раз превышающее размер самого крупного заполнителя в смеси, необходимо, чтобы избежать блокирования бетона, уложенного треммером. Там, где предполагается треугольная укладка бетона, многие агентства требуют минимального зазора между стержнями, который составляет 5 дюймов как в вертикальном, так и в горизонтальном направлении и по крайней мере в 10 раз превышает размер самого крупного заполнителя в смеси. Если гарантирована укладка бетона в сухую шахту, то можно рассмотреть меньшее расстояние, порядка пятикратного размера самого крупного заполнителя. Размер стержня, выбираемого для продольной стали, должен быть таким, чтобы между стержнями сохранялось надлежащее расстояние в свету. Рекомендации по минимальному зазору в свету также должны применяться к трубкам доступа, которые могут быть включены для неразрушающего контроля, как описано в главе 20.

Там, где предполагается треугольная укладка бетона, многие агентства требуют минимального зазора между стержнями, который составляет 5 дюймов как в вертикальном, так и в горизонтальном направлении и по крайней мере в 10 раз превышает размер самого крупного заполнителя в смеси. Если гарантирована укладка бетона в сухую шахту, то можно рассмотреть меньшее расстояние, порядка пятикратного размера самого крупного заполнителя. Размер стержня, выбираемого для продольной стали, должен быть таким, чтобы между стержнями сохранялось надлежащее расстояние в свету. Рекомендации по минимальному зазору в свету также должны применяться к трубкам доступа, которые могут быть включены для неразрушающего контроля, как описано в главе 20.

В некоторых случаях два или три стержня могут быть сгруппированы или «связаны» вместе для увеличения процентного содержания стали при сохранении каркаса с соответствующим расстоянием между арматурными стержнями. Для связывания стержней может потребоваться большая длина разработки за пределами зоны максимального момента. Фотография клети со связками из двух стержней № 18 показана на рис. 8-3.

Фотография клети со связками из двух стержней № 18 показана на рис. 8-3.

Два концентрических арматурных каркаса иногда использовались для увеличения количества стали для просверленных валов с необычно большими изгибающими моментами. Однако наличие двух клетей увеличивает сопротивление поперечному течению бетона и значительно увеличивает риск образования дефектов бетона по периметру пробуренной шахты и в пространстве между двумя клетьми. В таких случаях следует рассмотреть возможность использования высокопрочных стержней, стержней в связке и/или увеличенного диаметра для просверленного вала 9.0003

8.4 ПОПЕРЕЧНАЯ АРМАТУРА

Поперечная армирующая сталь выполняет следующие функции: 1) противодействие силам сдвига, действующим на просверленный вал, 2) удержание продольной стали на месте во время строительства, 3) обеспечение достаточной прочности просверленного вала сопротивление сжимающим или изгибающим напряжениям и 4) удержание бетона в ядре клетки для придания пластичности просверленному валу после текучести. Поперечная арматура выполняется в виде стяжек, обручей или спиралей.

Поперечная арматура выполняется в виде стяжек, обручей или спиралей.

При использовании поперечной связи или спирали важно, чтобы конец стального элемента был закреплен в бетоне на расстоянии, достаточном для обеспечения полной пропускной способности стержня в точке соединения двух концов стержня. галстук или конец одного участка спирали и начало следующего. На рис. 8-4 показаны два сценария обеспечения такого крепления. Слева схема ряда поперечных связей. На нем показано крепление поперечных связей с помощью крюков. Крюки, показанные на рисунке, усложнят сборку стали, а выступ стержней внутрь клетки может помешать введению тремы или укладке бетона свободным падением. Наилучшей практикой является анкеровка поперечной стали с использованием достаточного количества притирки. Использование секций спирали, закрепленных внахлест, показано справа на рис. 8-4. Для стали с каждой стороны точки соединения для всех соединений внахлест рекомендуется расширение стали за пределы точки, где требуется ее сопротивление («длина развертывания»), рассчитанное в соответствии с соответствующими нормами расчета бетона. АКИ (1995) обычно рекомендует длину развертывания в дюймах 0,04Abfy/[(f ‘c)0,5] для стержней размера № 11 или меньше, подвергающихся растяжению, таких как поперечная сталь, где Ab — площадь поперечного сечения стержня. в квадратных дюймах, fy — предел текучести стали в фунтах на квадратный дюйм, а f ‘c — прочность бетона на сжатие цилиндра, также в фунтах на квадратный дюйм. Некоторые агентства указывают, что спиральная сталь должна быть притерта на один полный оборот.

АКИ (1995) обычно рекомендует длину развертывания в дюймах 0,04Abfy/[(f ‘c)0,5] для стержней размера № 11 или меньше, подвергающихся растяжению, таких как поперечная сталь, где Ab — площадь поперечного сечения стержня. в квадратных дюймах, fy — предел текучести стали в фунтах на квадратный дюйм, а f ‘c — прочность бетона на сжатие цилиндра, также в фунтах на квадратный дюйм. Некоторые агентства указывают, что спиральная сталь должна быть притерта на один полный оборот.

Мастера, занимающиеся сборкой арматурной стали, должны уметь связывать арматуру таким образом, чтобы стержни сохраняли свое относительное положение при заливке бетона. Клетка должна быть собрана таким образом, чтобы противостоять силам, создаваемым бетоном, вытекающим из внутренней части клетки. Нежелательное смещение поперечной стали показано на рис. 8-5. Частой причиной такой деформации является то, что сталь в поперечных связях слишком мала. На некоторых клетках стержни № 3 или № 4 могут удовлетворять конструктивным требованиям, но могут потребоваться стержни большего размера, чтобы предотвратить необратимую деформацию клетки во время обработки и укладки бетона. Стабильность арматурных каркасов для буровых валов при перемещении и укладке бетона может быть повышена за счет полного связывания каждого пересечения между продольной и поперечной сталью, а не связывания только некоторых пересечений, как это принято в некоторых местах.

Стабильность арматурных каркасов для буровых валов при перемещении и укладке бетона может быть повышена за счет полного связывания каждого пересечения между продольной и поперечной сталью, а не связывания только некоторых пересечений, как это принято в некоторых местах.

Можно, конечно, собрать арматуру сваркой, если подходящая сталь есть под рукой. Но, как отмечалось ранее, свариваемая сталь обычно не используется для арматурных каркасов в Соединенных Штатах (в Европе она более доступна).

Учтите также, что деформация клети может произойти, когда гидравлические силы тянут верхнюю часть клети вниз и в стороны, если бетон течет в одну сторону котлована, чтобы заполнить пустоту или слишком большой котлован. Эти полости могут быть скрыты обсадной трубой и вызвать деформацию обоймы при снятии временной обоймы. Там, где существует вероятность таких условий (например, в карстовых известняках или горных породах, где возможны большие разрывы), особенно важно, чтобы каркас был тщательно закреплен и поддерживался во время укладки бетона и удаления обсадной колонны.