Арматурные каркасы для фундамента: Арматурный каркас для фундамента: виды, нюансы использования

Арматурные каркасы для фундаментов

Главная → Полезная информация → Арматурные каркасы для фундаментов

Фундамент – несущая часть здания, от которой зависит надежность и долговечность всего сооружения. Потому проектирование и возведение фундаментов – наиболее ответственный этап строительного процесса.

Для строительства фундаментов могут использоваться различные материалы (камень, дерево, кирпич и пр.), но в большинстве случаев – это бетон усиленный каркасом из арматуры. Стальные каркасы используются для армирования ленточных, плитных, свайных фундаментов.

При проектировании фундамента учитываются характер грунта, гидрогеологические особенности площадки, параметры строения (вес и его габариты, конструктивные особенности подземной части), плотность окружающей застройки и различных подземных инженерных коммуникаций. На основании этих данных выбирается конструкция фундамента, глубина его закладки и характеристики армирования.

Заказать изготовление плоских и пространственных каркасов для фундаментов по проекту/чертежам заказчика можно в ТПК «Феррум»

Каркасы для ленточного фундамента

Ленточный фундамент прокладывается в виде замкнутой полосы по периметру будущего строения. Полоса (лента) выстраивается не только под внешними стенами, но и под внутренними перегородками, имеющими значительный вес.

При строительстве монолитных ленточных каркасов для укрепления конструкции, повышения устойчивости бетона к изгибающим нагрузкам используются арматурные каркасы.

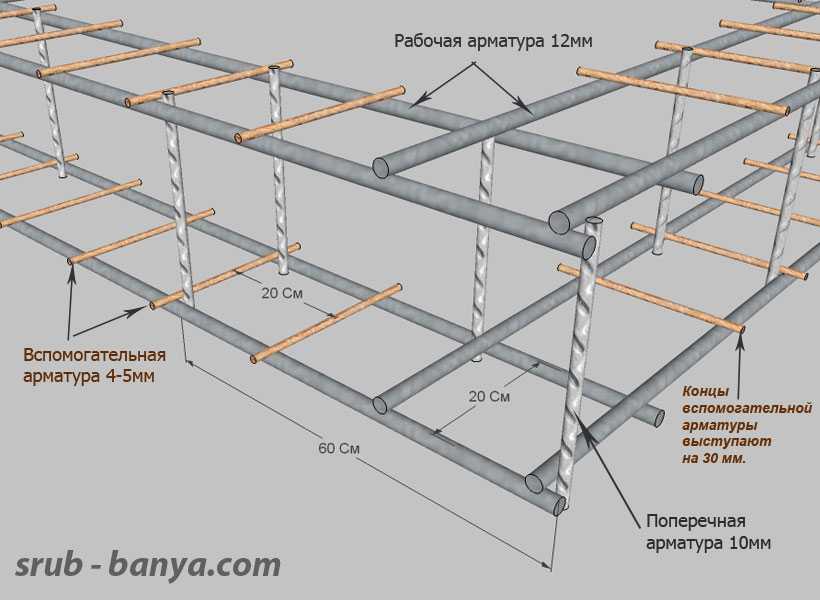

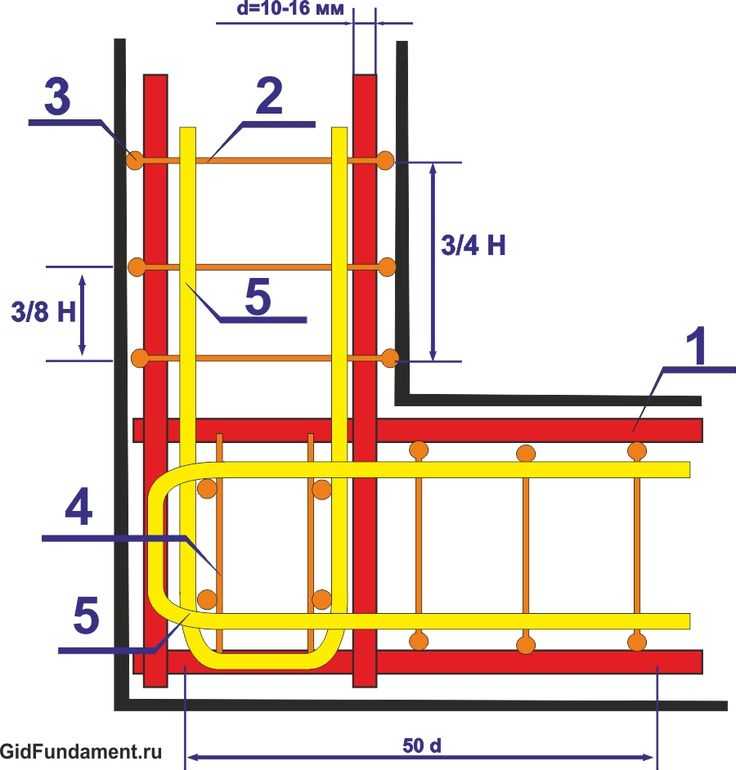

Ленточный фундамент принимает в основном продольные нагрузки. Каркас должен состоять из продольной рабочей арматуры соединенной между собой поперечными и вертикальными стержнями. В качестве продольных стержней должна использоваться арматура А3 (периодического профиля), диаметром от 12 мм. Количество уровней продольной арматуры зависит от габаритов фундамента, армирование производится на всю его высоту. Особое внимание уделяется усилению углов, принимающих максимальное давление.

Заранее собранный каркас опускается в подготовленную траншею с установленной опалубкой, после чего готовая конструкция заливается бетоном. Заливку рекомендуется проводить за один прием, при этом защитный слой бетона над стальной арматурой должен составлять около 4 см для защиты от коррозии.

Заливку рекомендуется проводить за один прием, при этом защитный слой бетона над стальной арматурой должен составлять около 4 см для защиты от коррозии.

Сегодня для армирования ленточных фундаментов все чаще используют каркасы заводской сборки. Автоматизация процесса изготовления обеспечивает надежное качество сварки и высокую скорость работ. Это особенно актуально для больших объемов строительства.

Каркасы для плитного фундамента

Плитный фундамент представляет собой плоскую монолитную конструкцию (плиту) по всей площади возводимого строения. Такое основание имеет высокий запас прочности, потому подходит для любых видов грунтов и тяжелых зданий. Еще один плюс – бетонная плита может использоваться в качестве основы для пола.

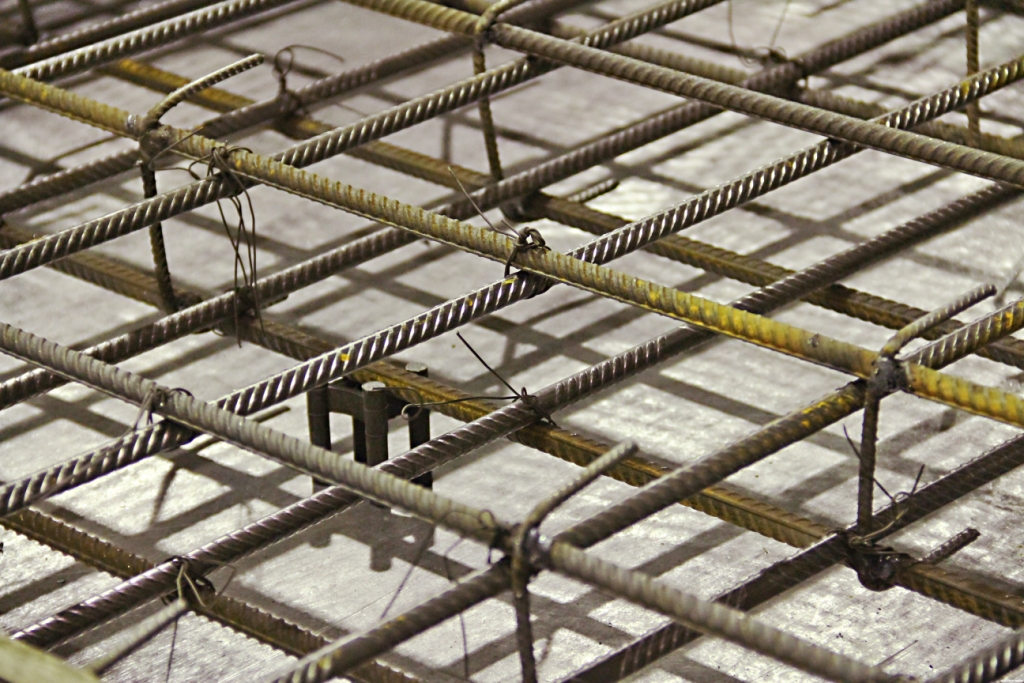

При армировании такого фундамента каркас должен занимать всю площадь плиты. Чаще всего по конструкции он представляет собой два ряда плоских арматурных сеток, объединенных между собой вертикальными стержнями. Перед заливкой бетоном каркас устанавливается в опалубку и фиксируется на специальных подставках. Как и в случае с ленточным фундаментом, заливку рекомендуется производить за один прием.

Как и в случае с ленточным фундаментом, заливку рекомендуется производить за один прием.

Использование готовых сварных каркасов для армирования плитного фундамента позволит значительно сократить темпы строительства.

Каркасы для фундамента на буронабивных сваях

Данный вид фундамента может использоваться практически на любых грунтах. Его часто выбирают при строительстве в плотно застроенных районах, так как закладка буронабивных свай не оказывает разрушительной вибрационной нагрузки на близлежащие здания.

При обустройстве буронабивного фундамента в грунте бурятся скважины, в каждую из которых опускается полностью собранный пространственный арматурный каркас (прямоугольной, треугольной или округлой формы) и заливается бетон. Каркас значительно усиливает прочность и долговечность бетонной сваи. Затем поверх свай может сооружаться ростверк – горизонтальная конструкция под несущими стенами здания, распределяющая нагрузку.

Изготовленные в заводских условиях каркасы для буронабивных фундаментов имеют высокую жесткость и геометрическую точность, что позволяет избежать деформации изделий при установке в скважину.

Каркасы для фундаментов под заказ в Екатеринбурге

В ТПК «Феррум» производятся каркасы для всех перечисленных видов фундаментов.

Нашу компанию отличает:

- Высокая скорость изготовления заказов;

- Гарантированная надежность произведенной продукции;

- Четкое соблюдение проектной документации и требований нормативных документов.

Мы выполняем заказы любых объемов и сложности. Продукция доставляется до объектов заказчика на территории Екатеринбурга и Свердловской области.

Для более подробной информации обратитесь к нашим специалистам

Отправить заявку

Наш менеджер ответит на ваш вопрос удобным для Вас способом

Нажимая на кнопку ОТПРАВИТЬ, я подтверждаю, что ознакомился с политикой обработки персональных данных и даю согласие на обработку персональных данных.

Имя

Телефон *

Почта

Текст

Спасибо! Ваша заявка успешно отправлена.

Менеджер свяжется с Вами.

виды, особенности конструкций, типы вязки

Фундамент играет огромную роль в строительстве зданий, будь-то частный жилой дом или производственное сооружение. В большинстве случаев обустройство фундамента предусматривает его армирование, то есть создание металлического каркаса при помощи вязки арматур.

Арматурный каркас — очень важная часть при создании прочного и долговечного фундамента. Бетон в чистом виде не может гарантировать прочности основания сооружения. Добиться ее можно только путем использования бетона и арматуры вместе. Бетон выполняет функцию противодействия сжатию, а арматурный каркас берет на себя все растягивающие нагрузки и различные деформации.

Особенности арматурного каркаса для фундамента

Обычно арматурный каркас создают из стальных стержней, которые могут иметь ребристую или гладкую поверхность. Арматура с ребристой поверхностью обеспечивает максимально качественное и прочное сцепление с бетоном.

- вид арматуры;

- диаметр используемых прутьев;

- количество арматуры, задействованное в создании каркаса;

- способ скрепления прутьев между собой.

Самый надежный способ — вязка арматуры при помощи проволоки. Сварка не используется при таких работах, так как возникает множество «слабых мест» на соединение арматур и теряются необходимые свойства всего фундамента в целом.

Диаметр используемых прутьев — очень важный фактор, влияющий на долговечность всей постройки. Определяется он при планировке и создании проектов здания. Для выбора необходимой арматуры стоит учитывать общий вес будущего сооружения, а также показатели и особенности строения почвы на месте постройки.

При закладке фундамента применение арматуры меньшего диаметра, чем 12 мм, допускается в редких случаях по индивидуальным показателям. Прутья диаметром 12 мм подходят для армирования фундамента под небольшую дачу, гараж или дом из газо-, пено- и теплоблоков. При строительстве больших сооружений или жилых домов используется арматура большего диаметра.

При строительстве больших сооружений или жилых домов используется арматура большего диаметра.

Чаще всего для укрепления фундамента в частном строительстве используют

Вязка арматурного каркаса для фундамента

Связать прутья между собой можно двумя способами:

- Вручную. Этот вариант достаточно сложный, требует много сил и времени. Прутья связываются в местах их перекрещения, обычно при помощи проволоки, сечение которой должно быть в пределах 0,8 — 1,2 мм. Для ручной работы необходимы плоскогубцы или специальный крючок для вязки. Концы проволоки необходимо прочно скрутить между собой, что сделать самостоятельно не всегда просто.

- Наполовину автоматизированная система предусматривает использование специального вязального пистолета. Это устройство позволяет справиться с соединением прутьев между собой в считаные секунды, при этом гарантируя качество каркаса.

Вязка прутьев арматурного каркаса имеет большое значение для прочности и долговечности всего основания здания. Можно выполнить работу самостоятельно, но необходимо приложить большие физические усилия и потратить немалое количество времени.

Виды армированного фундамента

Каркасный фундамент может быть трех видов:

- Фундамент свайного типа

- Плитный фундамент имеет самую сложную конструкцию, он представляет собой две сетки, расстояние между которыми определяется толщиной плиты. Важным является то, что арматура не должна выходить за пределы плиты, это может нарушить прочность сооружения. В некоторых случаях крепление прутьев между собой осуществляется посредством сварки для обеспечения дополнительной жесткости.

Как создать армированный фундамент

Обустройство фундамента своими руками предусматривает большую затрату сил и времени, но сделать это вполне возможно. Создание каркаса зависит от вида будущего фундамента, но принцип работы везде одинаковый.

Создание каркаса зависит от вида будущего фундамента, но принцип работы везде одинаковый.

Размер, диаметр и вид арматуры определяется индивидуально. Вязку лучше всего осуществлять проволокой, важно, чтобы соединения были максимально прочными. В каждом случае нужно оставлять не менее 50 мм со всех сторон на слой защитного бетона, чтобы вся арматура оставалась строго внутри фундамента. Во время работы нужно всегда контролировать горизонтальность и вертикальность каркаса, чтобы все прутья находились по отношению друг к другу под углом 90 градусов. Для основных — продольных прутьев обычно используют ребристую арматуру, которая может обеспечить максимальное сцепление с бетоном, а для поперечных и вертикальных можно приобрести обычные гладкие прутья.

Создание каркаса для фундамента и заливка основания постройки — это очень ответственная работа. От того, насколько качественно она будет выполнена, зависит долговечность всего сооружения.

Страница не найдена

Фонд технологий, Inc.

Фонд технологий, Inc.

Меню800.773.2368

Запрос цитаты

Спросите нас о чем угодно

Продукты

- Винтовые сваи и анкеры

- Спиральные сваи/причалы CHANCE®

- Микросваи CHANCE® Helical Pulldown®

- Спиральная опора CHANCE®

- Спиральные анкеры CHANCE®

- Спиральные анкеры CHANCE® Tieback

- Шнеки для грунта CHANCE®

- Толкающие сваи ATLAS Resistance®

- Центраторы арматуры с просверленным валом

- Колесо для арматуры ShaftSpacer®

- Опоры арматуры BARBOOT®

- Распорки каркаса арматуры CageCaster®

- Центратор с одним стержнем UniSpacer™

- Удлинитель проставок для колес Hairpin™

- Зажимы для клеток

- Снижение трения

- Ворсовая втулка для снижения трения Yellow Jacket®

- Рукав с солнечным ворсом Yellow Jacket®

- Антифрикционное покрытие Slickcoat®

- Неразрушающий контроль

- Труба для испытаний труб Soitec® CSL

Приложения

- Глубокие основы

- Фундаменты нового строительства

- Фундамент башни связи

- Фундаменты дощатого настила

- Фундаменты трубопроводов

- Фундамент моста

- Солнечные фонды

- Фундаменты для бассейнов

- Удержание Земли

- Процесс закрепления постоянного фундамента

- Временные опорные системы

- Оборудование для стабилизации склона

- Переборки и дамбы

- Основа

- Спиральный пирс и фундаментный ремонт

- Модернизация фундамента

- Привязки

- Парень на якоре

- Анти-плавучесть

- швартовка

Поддерживать

- Для инженеров

- Запланируйте обед и учитесь

- Спросите инженера

- Ресурсы для дизайна

- 2023 Инженерные семинары

- Блог

- Подрядчикам

- Станьте сертифицированным установщиком

- Запрос цитаты

- Запросить образец

- Блог

Компания

- Обзор компании

- Техническое преимущество Фонда

- СДВОСБ

- Культура

- Карьера

- Карта сайта

- |

Фундамент Текнолоджис, Инк.

2023

2023

| Инженерный проект арматурного каркаса

Арматурные каркасы представляют собой каркас железобетонных элементов и широко используются в строительстве зданий, особенно в глубоких фундаментах высотных зданий и мостов. Глубокие фундаменты во многих типах зданий и гражданских сооружений используют сваи с забивным отверстием (CIDH) и / или фундаменты из цементного раствора (SWF). Клетки CIDH и SWF обычно являются самыми большими и тяжелыми клетками на рабочей площадке. При отсутствии каких-либо формальных инженерно-технических документов, обеспечивающих устойчивость этих арматурных каркасов, их обрушение во время строительства представляет непосредственную опасность. Потенциальное обрушение арматурных каркасов может привести к серьезной угрозе безопасности строительных бригад, судебным разбирательствам, задержкам графика строительства и, следовательно, к чрезмерным затратам и потерям, которые можно было бы предотвратить. В настоящее время в отрасли не хватает надлежащего технического проектирования и процедур детализации для обеспечения устойчивости арматурных каркасов на этапе строительства. Это критический недостаток, который мотивирует это исследование.

В настоящее время в отрасли не хватает надлежащего технического проектирования и процедур детализации для обеспечения устойчивости арматурных каркасов на этапе строительства. Это критический недостаток, который мотивирует это исследование.

Исходя из современного состояния практики, арматурные каркасы обычно строятся путем связывания продольных и поперечных арматурных стержней с помощью соединений из черной отожженной стальной проволоки. Без какой-либо инженерной процедуры для определения требований к прочности, жесткости и детализации арматурные каркасы обычно строятся на основе практического опыта и знаний производителей стали с использованием «эмпирического метода». Хотя процесс может показаться адекватным, увеличение размеров (диаметра и длины) арматурных каркасов (как, например, в каркасах CIDH и SWF) и все более усложняющийся процесс обработки на строительной площадке могут увеличить риск непредсказуемого арматурного каркаса. крах. Разрушение и обрушение арматурных каркасов уже случалось в конструкциях мостов в прошлом, и вероятность обрушения, несомненно, выше для больших каркасов CIDH и SWF. Это важная опасность, угрожающая строительной практике. В настоящее время в отрасли отсутствуют надлежащие инженерные знания для проектирования и изготовления каркасов из арматуры, чтобы обеспечить их устойчивость на различных этапах строительства, чтобы снизить риск обрушения и связанных с этим повреждений и затрат. Это основная цель настоящего исследования.

Это важная опасность, угрожающая строительной практике. В настоящее время в отрасли отсутствуют надлежащие инженерные знания для проектирования и изготовления каркасов из арматуры, чтобы обеспечить их устойчивость на различных этапах строительства, чтобы снизить риск обрушения и связанных с этим повреждений и затрат. Это основная цель настоящего исследования.

При должном инженерном анализе поведения арматурных каркасов при изготовлении крупных арматурных каркасов можно использовать инновационные методы повышения их стабильности. Использование механических соединителей (например, U-образных болтов и соединителей тросов) в критических местах арматурного каркаса может повысить их жесткость и прочность. Это может обеспечить инновационное решение для снижения сложности изготовления, стоимости материалов и повышения стабильности и безопасности больших CIDH, SWF и больших арматурных каркасов колонн выше уровня земли. Распространение инженерных знаний и процедур по использованию механических соединителей при изготовлении арматурных каркасов является еще одной целью данного исследования.

Рис. 1. Механические соединители

Рис. 1. Механические соединители

Рис. 2. Соединители тросов

Арматурные каркасы представляют собой достаточно сложные конструкции, состоящие из соединенных между собой элементов с гибкими соединениями и подверженные различным сочетаниям внутренних усилий во время различные этапы строительства (подъем, наклон, сбор и размещение). Предоставление инженерных рекомендаций по изготовлению, детализации и обработке требует глубокого понимания основанного на механике поведения системы арматурного каркаса при различных сценариях нагрузки. Недавнее исследование Itani et al. показало, что существующая практика строительства арматурных каркасов с использованием различных типов соединений стяжной проволоки имеет низкую прочность и жесткость. Два полномасштабных испытания клеток, проведенные в Университете Невады в Рино, продемонстрировали уязвимость нынешней практики. На рисунке ниже показан один из каркасов арматуры и режим его отказа. После экспериментальных испытаний нелинейные вычислительные модели, откалиброванные с использованием результатов экспериментов, использовались для проведения параметрического анализа арматурных каркасов. На основе этого исследования были разработаны технические рекомендации и процедуры проектирования для повышения устойчивости арматурных каркасов неподвижных базовых колонн. Это исследование предоставило полезную информацию для анализа и проектирования арматурных каркасов во всей строительной отрасли.

После экспериментальных испытаний нелинейные вычислительные модели, откалиброванные с использованием результатов экспериментов, использовались для проведения параметрического анализа арматурных каркасов. На основе этого исследования были разработаны технические рекомендации и процедуры проектирования для повышения устойчивости арматурных каркасов неподвижных базовых колонн. Это исследование предоставило полезную информацию для анализа и проектирования арматурных каркасов во всей строительной отрасли.

Предыдущие исследования были сосредоточены на каркасах арматурных стержней выше уровня земли. Расширение инженерных знаний для анализа устойчивости и проектирования крупных арматурных каркасов CIDH и SWF требует дополнительных экспериментальных и аналитических исследований. На сегодняшний день не проводилось систематических исследований, чтобы предоставить рекомендации по проектированию для изготовления и обращения с этими большими каркасами из арматуры. Применение инновационных механических соединителей, которые могут повысить устойчивость этих каркасов из арматуры, является еще одним пробелом в текущем состоянии знаний, который будет устранен в этом предложении.

Рис. 3. Арматурный каркас, испытанный на разрушение в Лаборатории крупномасштабных конструкций UNR.

Рис. 4. Арматурный каркас, испытанный на разрушение в лаборатории крупномасштабных конструкций UNR.

Сваи с просверленным отверстием (CIDH) приобрели популярность в высотных зданиях и мостах в качестве фундамента глубокого заложения, поскольку они уменьшают необходимое количество свай и упрощают детали наголовника сваи. Кроме того, в глубоких фундаментах во многих типах зданий и строительных работ используются фундаменты из шламовых стен (SWF), что позволяет использовать методы строительства сверху вниз, сокращая время строительства. Клетки CIDH и SWF относительно длиннее и тяжелее, чем арматурные каркасы более высокого уровня, и создают дополнительные проблемы при обращении с ними на строительных площадках. Подобно любому арматурному каркасу колонны, каркас CIDH/SWF чаще всего изготавливается на месте или в цехе по производству металлоконструкций и доставляется на строительные площадки. На месте клетка устанавливается так, чтобы ее можно было поднять, наклонить и установить на место. На рис. 5 показаны три этапа погрузочно-разгрузочных работ с арматурным каркасом CIDH, которые включают подъем из горизонтального положения, наклон и установку в вертикальном положении. Каждая из этих стадий представляет различные условия нагрузки и предъявляет различные конструктивные требования к клетке. На этапе подъема устойчивость клетки зависит от внутренних распорок и соединений вязальной проволоки с обручами шаблона и захватывающими стержнями. Распределение усилий между скобами должно быть одинаковым. Во время фазы наклона распределение сил между распорками неравномерно и будет представлять экстремальные условия нагрузки на клетку. Значительный изгиб клетки на этом этапе может служить визуальным индикатором общей стабильности клетки. Последний этап – установка клетки. На этом этапе внутренние распорки не влияют на общую реакцию клетки, в то время как захватные стержни и проволочные соединения отвечают за устойчивость клетки.

На месте клетка устанавливается так, чтобы ее можно было поднять, наклонить и установить на место. На рис. 5 показаны три этапа погрузочно-разгрузочных работ с арматурным каркасом CIDH, которые включают подъем из горизонтального положения, наклон и установку в вертикальном положении. Каждая из этих стадий представляет различные условия нагрузки и предъявляет различные конструктивные требования к клетке. На этапе подъема устойчивость клетки зависит от внутренних распорок и соединений вязальной проволоки с обручами шаблона и захватывающими стержнями. Распределение усилий между скобами должно быть одинаковым. Во время фазы наклона распределение сил между распорками неравномерно и будет представлять экстремальные условия нагрузки на клетку. Значительный изгиб клетки на этом этапе может служить визуальным индикатором общей стабильности клетки. Последний этап – установка клетки. На этом этапе внутренние распорки не влияют на общую реакцию клетки, в то время как захватные стержни и проволочные соединения отвечают за устойчивость клетки. Любое прерывание пути нагрузки или внезапная потеря жесткости сепаратора на этих этапах приведет к отказу сепаратора. Последствия любого отказа клетки отрицательно скажутся на стоимости проекта, графике и, к сожалению, могут привести к травмам или смерти. Поэтому важно лучше понять распределение сил и жесткости в каркасах CIDH/SWF при трех условиях нагрузки. Подъем, наклон и установка клеток не могут основываться на опыте, догадках и «чувствах», но должны основываться на инженерных принципах, аналитических процедурах и спецификациях. В настоящее время сведения о поведении и пути нагрузки в арматурных каркасах CIDH/SWF при различных условиях нагрузки отсутствуют. Недавней инновацией в конструкции каркасов из арматуры стало использование механических соединителей, включая U-образные болты и пластины с резьбовыми стержнями на обручах шаблона, которые расположены через каждые 10–15 футов по длине каркаса. Эти механические соединения заменяют использование проволочных соединений на обручах шаблона и уменьшают или устраняют необходимость во внутренних распорках.

Любое прерывание пути нагрузки или внезапная потеря жесткости сепаратора на этих этапах приведет к отказу сепаратора. Последствия любого отказа клетки отрицательно скажутся на стоимости проекта, графике и, к сожалению, могут привести к травмам или смерти. Поэтому важно лучше понять распределение сил и жесткости в каркасах CIDH/SWF при трех условиях нагрузки. Подъем, наклон и установка клеток не могут основываться на опыте, догадках и «чувствах», но должны основываться на инженерных принципах, аналитических процедурах и спецификациях. В настоящее время сведения о поведении и пути нагрузки в арматурных каркасах CIDH/SWF при различных условиях нагрузки отсутствуют. Недавней инновацией в конструкции каркасов из арматуры стало использование механических соединителей, включая U-образные болты и пластины с резьбовыми стержнями на обручах шаблона, которые расположены через каждые 10–15 футов по длине каркаса. Эти механические соединения заменяют использование проволочных соединений на обручах шаблона и уменьшают или устраняют необходимость во внутренних распорках.

2023

2023