Арматурные каркасы для фундамента: Арматурный каркас для фундамента: виды, нюансы использования

виды, особенности конструкций, типы вязки

Фундамент играет огромную роль в строительстве зданий, будь-то частный жилой дом или производственное сооружение. В большинстве случаев обустройство фундамента предусматривает его армирование, то есть создание металлического каркаса при помощи вязки арматур.

Арматурный каркас — очень важная часть при создании прочного и долговечного фундамента. Бетон в чистом виде не может гарантировать прочности основания сооружения. Добиться ее можно только путем использования бетона и арматуры вместе. Бетон выполняет функцию противодействия сжатию, а арматурный каркас берет на себя все растягивающие нагрузки и различные деформации.

Особенности арматурного каркаса для фундамента

Обычно арматурный каркас создают из стальных стержней, которые могут иметь ребристую или гладкую поверхность. Арматура с ребристой поверхностью обеспечивает максимально качественное и прочное сцепление с бетоном. Факторы, которые влияют на прочность каркаса и всего фундамента:

- вид арматуры;

- диаметр используемых прутьев;

- количество арматуры, задействованное в создании каркаса;

- способ скрепления прутьев между собой.

Самый надежный способ — вязка арматуры при помощи проволоки. Сварка не используется при таких работах, так как возникает множество «слабых мест» на соединение арматур и теряются необходимые свойства всего фундамента в целом.

Диаметр используемых прутьев — очень важный фактор, влияющий на долговечность всей постройки. Определяется он при планировке и создании проектов здания. Для выбора необходимой арматуры стоит учитывать общий вес будущего сооружения, а также показатели и особенности строения почвы на месте постройки.

При закладке фундамента применение арматуры меньшего диаметра, чем 12 мм, допускается в редких случаях по индивидуальным показателям. Прутья диаметром 12 мм подходят для армирования фундамента под небольшую дачу, гараж или дом из газо-, пено- и теплоблоков. При строительстве больших сооружений или жилых домов используется арматура большего диаметра.

Чаще всего для укрепления фундамента в частном строительстве используют прутья класса А-3, можно использовать арматуру А-2 класса, но это делают значительно реже.

Вязка арматурного каркаса для фундамента

Связать прутья между собой можно двумя способами:

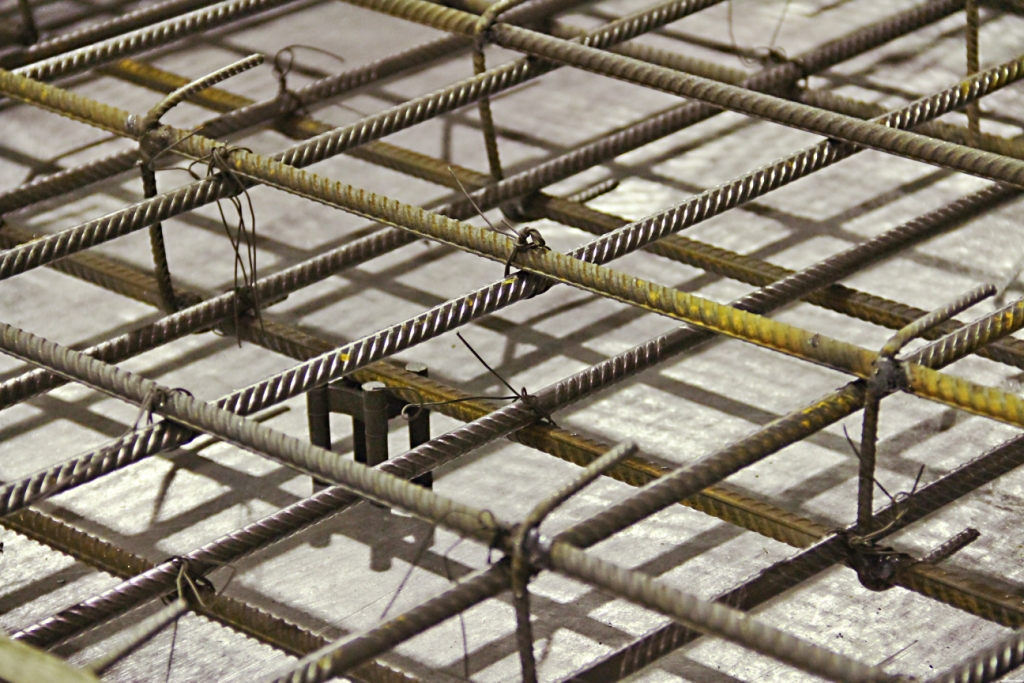

- Вручную. Этот вариант достаточно сложный, требует много сил и времени. Прутья связываются в местах их перекрещения, обычно при помощи проволоки, сечение которой должно быть в пределах 0,8 — 1,2 мм. Для ручной работы необходимы плоскогубцы или специальный крючок для вязки. Концы проволоки необходимо прочно скрутить между собой, что сделать самостоятельно не всегда просто.

- Наполовину автоматизированная система предусматривает использование специального вязального пистолета. Это устройство позволяет справиться с соединением прутьев между собой в считаные секунды, при этом гарантируя качество каркаса. Обычно такое оборудование используется на больших строительных объектах, так как имеет высокую стоимость.

Вязка прутьев арматурного каркаса имеет большое значение для прочности и долговечности всего основания здания. Можно выполнить работу самостоятельно, но необходимо приложить большие физические усилия и потратить немалое количество времени.

Виды армированного фундамента

Каркасный фундамент может быть трех видов:

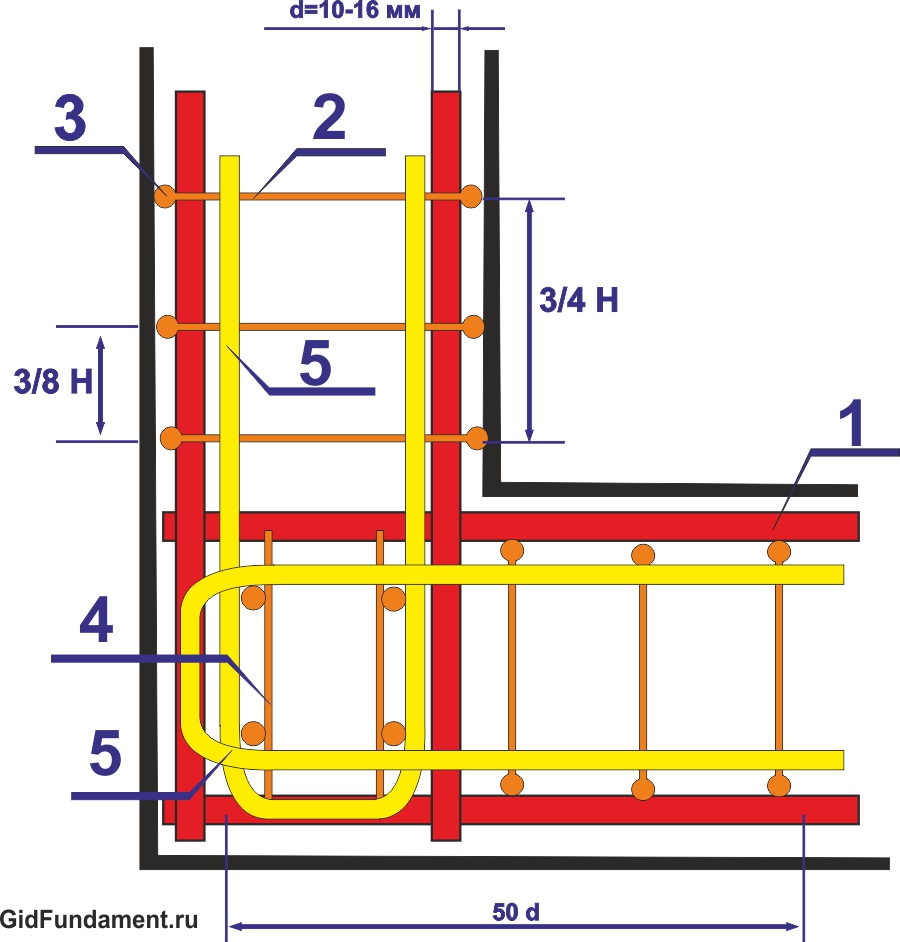

- Фундамент свайного типа имеет армированный каркас, это вид работ считается наиболее простым, по сравнению с устройством других видов фундамента. Технология создания фундамента предусматривает использование нескольких прутьев арматуры, точно их количество можно определить исходя из диаметра опоры. Обвязка каркаса происходит при помощи хомутов, они могут быть треугольными или круглыми. Это необходимо во избежание сдвигающих усилий и высоких нагрузок. Длина прутьев данного каркаса должна превышать длину буронабивной сваи примерно на 400−500 мм, это необходимо для арматурных выпусков.

- Основание ленточного типа предусматривает каркас из прутьев арматуры, высота которого в два раза больше его ширины. Все соединения связываются проволокой, в крайних случаях можно использовать пластиковые хомуты (если при заливке бетона он не подвергается никакому воздействию).

- Плитный фундамент имеет самую сложную конструкцию, он представляет собой две сетки, расстояние между которыми определяется толщиной плиты. Важным является то, что арматура не должна выходить за пределы плиты, это может нарушить прочность сооружения. В некоторых случаях крепление прутьев между собой осуществляется посредством сварки для обеспечения дополнительной жесткости.

Как создать армированный фундамент

Обустройство фундамента своими руками предусматривает большую затрату сил и времени, но сделать это вполне возможно. Создание каркаса зависит от вида будущего фундамента, но принцип работы везде одинаковый.

Размер, диаметр и вид арматуры определяется индивидуально. Вязку лучше всего осуществлять проволокой, важно, чтобы соединения были максимально прочными. В каждом случае нужно оставлять не менее 50 мм со всех сторон на слой защитного бетона, чтобы вся арматура оставалась строго внутри фундамента. Во время работы нужно всегда контролировать горизонтальность и вертикальность каркаса, чтобы все прутья находились по отношению друг к другу под углом 90 градусов. Для основных — продольных прутьев обычно используют ребристую арматуру, которая может обеспечить максимальное сцепление с бетоном, а для поперечных и вертикальных можно приобрести обычные гладкие прутья.

В каждом случае нужно оставлять не менее 50 мм со всех сторон на слой защитного бетона, чтобы вся арматура оставалась строго внутри фундамента. Во время работы нужно всегда контролировать горизонтальность и вертикальность каркаса, чтобы все прутья находились по отношению друг к другу под углом 90 градусов. Для основных — продольных прутьев обычно используют ребристую арматуру, которая может обеспечить максимальное сцепление с бетоном, а для поперечных и вертикальных можно приобрести обычные гладкие прутья.

Создание каркаса для фундамента и заливка основания постройки — это очень ответственная работа. От того, насколько качественно она будет выполнена, зависит долговечность всего сооружения.

Арматурные каркасы:виды каркасов, изготовление арматурных каркасов

Суббота, 20 Январь, 2018

Арматурный каркас — это конструкция, которая состоит из соединенных между собой при помощи сварки или вязки (вязальной проволокой) стальных арматурных стержней или сеток. Арматурные каркасы собираются заранее или непосредственно на месте (например, в опалубке). В некоторых случаях применяют неметаллическую арматуру.

Арматурные каркасы собираются заранее или непосредственно на месте (например, в опалубке). В некоторых случаях применяют неметаллическую арматуру.

Виды арматурных каркасов

Арматурные каркасы бывают:

- плоские арматурные каркасы, развитые в двух направлениях и имеющие два размера: длину и ширину;

- пространственные арматурные каркасы, развитые в трех направлениях и имеющие три размеры: длину, ширину и высоту.

Арматурный каркас — неотъемлемая часть железобетонной конструкции, которая предназначена для принятия растягивающих усилий. Обычно применяют стальную арматуру, в некоторых случаях – неметаллическую арматуру.

При строительстве нашего дома мы самостоятельно изготавливали и применяли плоский и пространственный арматурные каркасы.

Плоские каркасы состоят из двух и более продольных арматурных стержней. Продольные стержни соединяют между собой поперечными (соединение «лесенкой»), наклонными или непрерывными (соединение «змейкой») стальными арматурными стержнями.

Такие каркасы чаще всего применяют для армирования различных линейных конструкций:

- балок над проемами ,

- оконных или дверных перемычек,

- прогонов,

- ригелей и других конструкций.

Пространственные каркасы — это конструкция из двух или более плоских каркасов, которые соединены монтажными стержнями или кольцами. Пространственные каркасы применяют для армирования колонн, тяжелых балок и ригелей, различных фундаментов.

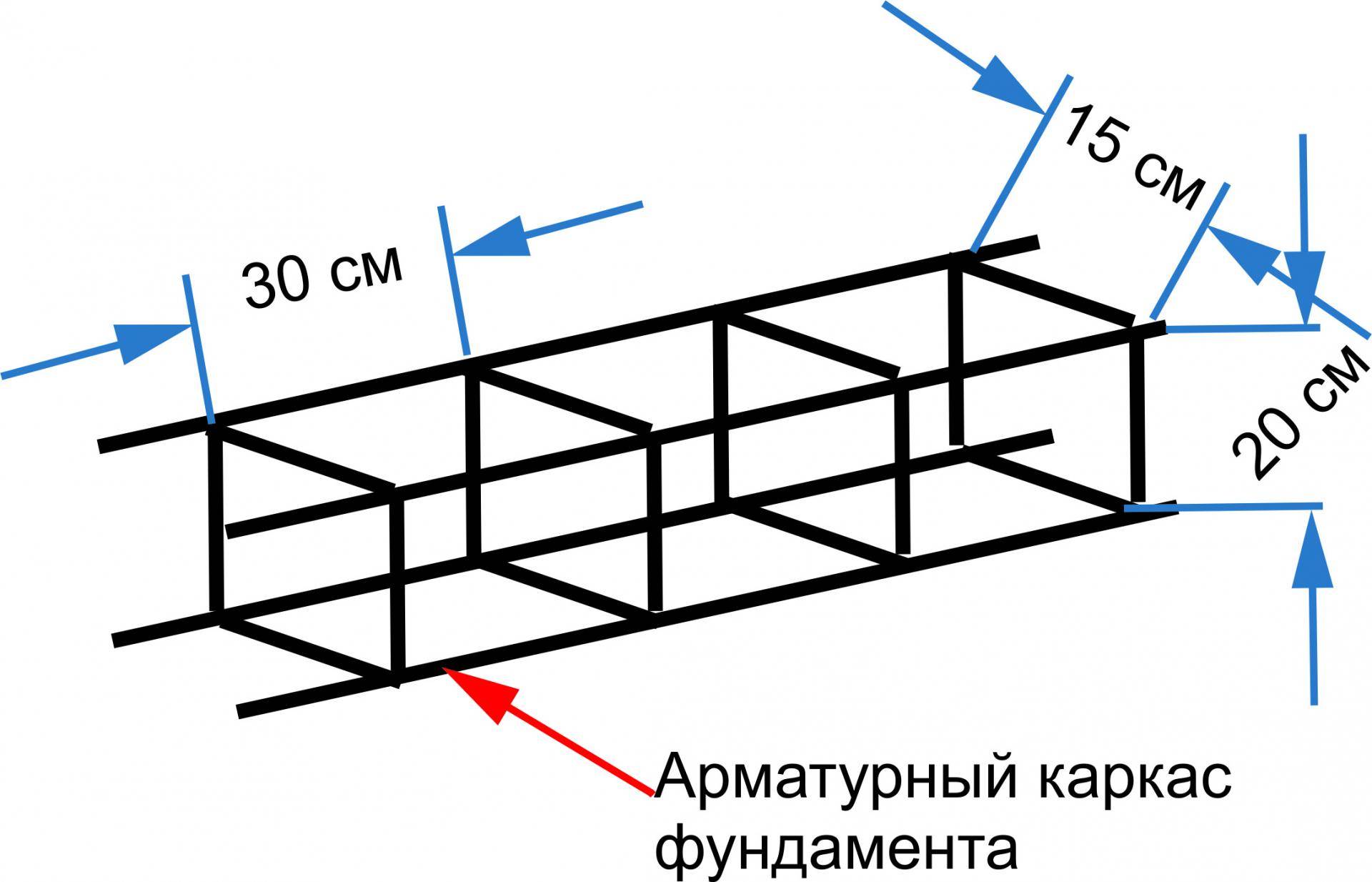

Изготовление пространственного арматурного каркаса для ленточного фундамента

Независимо от типа грунта, любой фундамент необходимо армировать. Для изготовления пространственного арматурного каркаса для фундамента мы используем:

- арматурные стержни толщиной 12мм — будущие продольные стержни арматурного каркаса;

- арматурные стержни толщиной 8 мм — будущие монтажные кольца каркаса.

Монтажные кольца для вязки каркаса. Изготовление своими силами.

Как же самостоятельно изготовить кольца для вязки каркаса? Ниже вы можете ознакомиться с полным описанием технологии изготовления колец. Чтобы раскрыть тему полностью, мы предлагаем вам, кроме подробного описания, и качественные фотографии всех этапов изготовления.

Чтобы раскрыть тему полностью, мы предлагаем вам, кроме подробного описания, и качественные фотографии всех этапов изготовления.

Как это делать?

Шаг 1. Обрезок швеллера крепим к устойчивому основанию. Затем при помощи болгарки выпиливаем на двух ребрах швеллера канавки: одну точно напротив другой. Если вы планируете гнуть швеллер разного диаметра — пропилите столько пар таких канавок, сколько различной по диаметру арматуры вы планируете гнуть.

Шаг 2. Размечаем прутки. Будущий арматурный каркас для нашего ленточного фундамента имеет следующие размеры: длина равна периметру здания, высота-70 см, ширина — 30 см. Таким образом, размеры колец также имеют размеры; высота — 70 см., ширина 30 см.

Для колец нужны арматурные стержни толщиной 8 мм и длиной по 2,30 м. Стержни размечаем следующим образом: метка №1 наносится на расстоянии 30 см от начала арматуры, метка №2 — на расстоянии 70 см. от метки №1, метка №3 — на расстоянии 30 см от метки №2, метка №4 — на расстоянии 70 см от метки №3. До конца стержня от последней метки остается 30 см.

До конца стержня от последней метки остается 30 см.

Шаг 3. Подготавливаем и предварительно размечаем необходимое количество прутков.

Шаг 4. Подготовленный арматурный стержень вставляем в пропиленные канавки, для усиления на арматуру надеваем трубу несколько большего диаметра (получаем «рычаг»). По меткам начинаем гнуть арматуру .

Шаг 5. Аккуратно продолжаем гнуть арматуру до получения прямоугольного кольца.

С помощью описанных выше простых приспособлений, кольца получаются одинаковыми по размеру.

Предварительный просмотр проекта| Инженерный проект арматурной клетки

Арматурные каркасы представляют собой каркас железобетонных элементов и широко используются в строительстве зданий, особенно в глубоких фундаментах высотных зданий и мостов. Глубокие фундаменты во многих типах зданий и гражданских сооружений используют сваи с забивным отверстием (CIDH) и / или фундаменты из цементного раствора (SWF). Клетки CIDH и SWF обычно являются самыми большими и тяжелыми клетками на рабочей площадке.

Исходя из современного состояния практики, арматурные каркасы обычно строятся путем связывания продольных и поперечных арматурных стержней с помощью соединений из черной отожженной стальной проволоки. Без какой-либо инженерной процедуры для определения требований к прочности, жесткости и детализации арматурные каркасы обычно строятся на основе практического опыта и знаний производителей стали с использованием «эмпирического метода». Хотя процесс может показаться адекватным, увеличение размера (диаметра и длины) арматурных каркасов (как, например, в каркасах CIDH и SWF) и все более усложняющийся процесс обработки на строительной площадке могут увеличить риск непредсказуемого арматурного каркаса. крах. Разрушение и обрушение арматурных каркасов уже случалось в конструкциях мостов в прошлом, и вероятность обрушения, несомненно, выше для больших каркасов CIDH и SWF. Это важная опасность, угрожающая строительной практике. В настоящее время в отрасли не хватает надлежащих инженерных знаний для проектирования и изготовления каркасов из арматуры, чтобы обеспечить их устойчивость на различных этапах строительства, чтобы снизить риск обрушения и связанных с этим повреждений и затрат. Это основная цель настоящего исследования.

Хотя процесс может показаться адекватным, увеличение размера (диаметра и длины) арматурных каркасов (как, например, в каркасах CIDH и SWF) и все более усложняющийся процесс обработки на строительной площадке могут увеличить риск непредсказуемого арматурного каркаса. крах. Разрушение и обрушение арматурных каркасов уже случалось в конструкциях мостов в прошлом, и вероятность обрушения, несомненно, выше для больших каркасов CIDH и SWF. Это важная опасность, угрожающая строительной практике. В настоящее время в отрасли не хватает надлежащих инженерных знаний для проектирования и изготовления каркасов из арматуры, чтобы обеспечить их устойчивость на различных этапах строительства, чтобы снизить риск обрушения и связанных с этим повреждений и затрат. Это основная цель настоящего исследования.

При должном инженерном анализе поведения арматурных каркасов изготовление крупных арматурных каркасов может выиграть от инновационных методов повышения их стабильности. Использование механических соединителей (например, U-образных болтов и соединителей тросов) в критических местах арматурного каркаса может повысить их жесткость и прочность. Это может обеспечить инновационное решение для снижения сложности изготовления, стоимости материалов и повышения стабильности и безопасности крупных каркасов CIDH, SWF и крупных арматурных стержней над уровнем земли. Распространение инженерных знаний и процедур по использованию механических соединителей при изготовлении арматурных каркасов является еще одной целью данного исследования.

Это может обеспечить инновационное решение для снижения сложности изготовления, стоимости материалов и повышения стабильности и безопасности крупных каркасов CIDH, SWF и крупных арматурных стержней над уровнем земли. Распространение инженерных знаний и процедур по использованию механических соединителей при изготовлении арматурных каркасов является еще одной целью данного исследования.

Рис. 1. Механические соединители

Рис. 1. Механические соединители

Рис. 2. Соединители тросов

Арматурные каркасы представляют собой достаточно сложные конструкции, состоящие из взаимосвязанных элементов с гибкими соединениями и подверженные различным сочетаниям внутренние силы во время различные этапы строительства (подъем, наклон, сбор и размещение). Предоставление инженерных рекомендаций по изготовлению, детализации и обработке требует глубокого понимания основанного на механике поведения системы арматурного каркаса при различных сценариях нагрузки. Недавнее исследование Itani et al. показало, что существующая практика строительства арматурных каркасов с использованием различных типов соединений стяжной проволоки имеет низкую прочность и жесткость. Два полномасштабных испытания клеток, проведенные в Университете Невады в Рино, продемонстрировали уязвимость нынешней практики. На рисунке ниже показан один из каркасов арматуры и режим его отказа. После экспериментальных испытаний нелинейные вычислительные модели, откалиброванные с использованием результатов экспериментов, использовались для проведения параметрического анализа арматурных каркасов. На основе этого исследования были разработаны технические рекомендации и процедуры проектирования для повышения устойчивости арматурных каркасов неподвижных базовых колонн. Это исследование предоставило полезную информацию для анализа и проектирования арматурных каркасов во всей строительной отрасли.

Недавнее исследование Itani et al. показало, что существующая практика строительства арматурных каркасов с использованием различных типов соединений стяжной проволоки имеет низкую прочность и жесткость. Два полномасштабных испытания клеток, проведенные в Университете Невады в Рино, продемонстрировали уязвимость нынешней практики. На рисунке ниже показан один из каркасов арматуры и режим его отказа. После экспериментальных испытаний нелинейные вычислительные модели, откалиброванные с использованием результатов экспериментов, использовались для проведения параметрического анализа арматурных каркасов. На основе этого исследования были разработаны технические рекомендации и процедуры проектирования для повышения устойчивости арматурных каркасов неподвижных базовых колонн. Это исследование предоставило полезную информацию для анализа и проектирования арматурных каркасов во всей строительной отрасли.

Прошлые исследования были сосредоточены на каркасах арматурных стержней выше уровня земли. Расширение технических знаний для анализа устойчивости и проектирования крупных арматурных каркасов CIDH и SWF требует дополнительных экспериментальных и аналитических исследований. На сегодняшний день не проводилось систематических исследований, чтобы предоставить рекомендации по проектированию для изготовления и обращения с этими большими каркасами из арматуры. Применение инновационных механических соединителей, которые могут повысить устойчивость этих арматурных каркасов, является еще одним пробелом в текущем состоянии знаний, который будет устранен в этом предложении.

Расширение технических знаний для анализа устойчивости и проектирования крупных арматурных каркасов CIDH и SWF требует дополнительных экспериментальных и аналитических исследований. На сегодняшний день не проводилось систематических исследований, чтобы предоставить рекомендации по проектированию для изготовления и обращения с этими большими каркасами из арматуры. Применение инновационных механических соединителей, которые могут повысить устойчивость этих арматурных каркасов, является еще одним пробелом в текущем состоянии знаний, который будет устранен в этом предложении.

Рис. 3. Арматурный каркас, испытанный на разрушение в лаборатории крупномасштабных конструкций UNR.

Рис. 4. Арматурный каркас, испытанный на разрушение в лаборатории крупномасштабных конструкций UNR.

Сваи с просверленным отверстием (CIDH) приобрели популярность в высотных зданиях и мостах в качестве фундамента глубокого заложения, поскольку они уменьшают необходимое количество свай и упрощают детали оголовка сваи. Кроме того, в глубоких фундаментах во многих типах зданий и строительных работ используются фундаменты из шламовых стен (SWF), что позволяет использовать методы строительства сверху вниз, сокращая время строительства. Клетки CIDH и SWF относительно длиннее и тяжелее, чем арматурные каркасы более высокого уровня, и создают дополнительные проблемы при обращении с ними на строительных площадках. Подобно любому арматурному каркасу колонны, каркас CIDH/SWF чаще всего изготавливается на месте или в цехе по производству металлоконструкций и доставляется на строительные площадки. На месте клетка устанавливается так, чтобы ее можно было поднять, наклонить и установить на место. На рис. 5 показаны три этапа погрузочно-разгрузочных работ с арматурным каркасом CIDH, которые включают подъем из горизонтального положения, наклон и установку в вертикальном положении. Каждая из этих стадий представляет различные условия нагрузки и предъявляет различные конструктивные требования к клетке. На этапе подъема устойчивость клетки зависит от внутренних распорок и соединений вязальной проволоки с обручами шаблона и захватывающими стержнями.

Кроме того, в глубоких фундаментах во многих типах зданий и строительных работ используются фундаменты из шламовых стен (SWF), что позволяет использовать методы строительства сверху вниз, сокращая время строительства. Клетки CIDH и SWF относительно длиннее и тяжелее, чем арматурные каркасы более высокого уровня, и создают дополнительные проблемы при обращении с ними на строительных площадках. Подобно любому арматурному каркасу колонны, каркас CIDH/SWF чаще всего изготавливается на месте или в цехе по производству металлоконструкций и доставляется на строительные площадки. На месте клетка устанавливается так, чтобы ее можно было поднять, наклонить и установить на место. На рис. 5 показаны три этапа погрузочно-разгрузочных работ с арматурным каркасом CIDH, которые включают подъем из горизонтального положения, наклон и установку в вертикальном положении. Каждая из этих стадий представляет различные условия нагрузки и предъявляет различные конструктивные требования к клетке. На этапе подъема устойчивость клетки зависит от внутренних распорок и соединений вязальной проволоки с обручами шаблона и захватывающими стержнями. Распределение усилий между скобами должно быть одинаковым. Во время фазы наклона распределение сил между распорками неравномерно и будет представлять экстремальные условия нагрузки на клетку. Значительный изгиб клетки на этом этапе может служить визуальным индикатором общей стабильности клетки. Последний этап – установка клетки. На этом этапе внутренние распорки не влияют на общую реакцию клетки, в то время как захватные стержни и проволочные соединения отвечают за устойчивость клетки. Любое прерывание пути нагрузки или внезапная потеря жесткости сепаратора на этих этапах приведет к отказу сепаратора. Последствия любого отказа клетки отрицательно скажутся на стоимости проекта, графике и, к сожалению, могут привести к травмам или смерти. Поэтому важно лучше понять распределение сил и жесткости в каркасах CIDH/SWF при трех условиях нагрузки. Подъем, наклон и установка клеток не могут основываться на опыте, догадках и «чувствах», но должны основываться на инженерных принципах, аналитических процедурах и спецификациях.

Распределение усилий между скобами должно быть одинаковым. Во время фазы наклона распределение сил между распорками неравномерно и будет представлять экстремальные условия нагрузки на клетку. Значительный изгиб клетки на этом этапе может служить визуальным индикатором общей стабильности клетки. Последний этап – установка клетки. На этом этапе внутренние распорки не влияют на общую реакцию клетки, в то время как захватные стержни и проволочные соединения отвечают за устойчивость клетки. Любое прерывание пути нагрузки или внезапная потеря жесткости сепаратора на этих этапах приведет к отказу сепаратора. Последствия любого отказа клетки отрицательно скажутся на стоимости проекта, графике и, к сожалению, могут привести к травмам или смерти. Поэтому важно лучше понять распределение сил и жесткости в каркасах CIDH/SWF при трех условиях нагрузки. Подъем, наклон и установка клеток не могут основываться на опыте, догадках и «чувствах», но должны основываться на инженерных принципах, аналитических процедурах и спецификациях. В настоящее время сведения о поведении и пути нагрузки в арматурных каркасах CIDH/SWF при различных условиях нагрузки отсутствуют. Недавней инновацией в конструкции каркасов из арматуры стало использование механических соединителей, включая U-образные болты и пластины с резьбовыми стержнями на обручах шаблона, которые расположены через каждые 10–15 футов по длине каркаса. Эти механические соединения заменяют использование проволочных соединений на обручах шаблона и уменьшают или устраняют необходимость во внутренних распорках. Ожидается, что использование этих механических соединений в стратегически важных местах (обручи-шаблоны) вдоль арматурного каркаса повысит его жесткость и, таким образом, повысит производительность строительства, повысит безопасность и снизит стоимость.

В настоящее время сведения о поведении и пути нагрузки в арматурных каркасах CIDH/SWF при различных условиях нагрузки отсутствуют. Недавней инновацией в конструкции каркасов из арматуры стало использование механических соединителей, включая U-образные болты и пластины с резьбовыми стержнями на обручах шаблона, которые расположены через каждые 10–15 футов по длине каркаса. Эти механические соединения заменяют использование проволочных соединений на обручах шаблона и уменьшают или устраняют необходимость во внутренних распорках. Ожидается, что использование этих механических соединений в стратегически важных местах (обручи-шаблоны) вдоль арматурного каркаса повысит его жесткость и, таким образом, повысит производительность строительства, повысит безопасность и снизит стоимость.

Рисунок 5. Транспортировка арматурного каркаса при строительстве.

В предлагаемом исследовании будет изучено поведение клетей CIDH/SWF с использованием механических соединителей (U-образные болты, резьбовой стержень с пластиной и соединители из проволочного троса), чтобы лучше понять устойчивость таких клетей при трех условиях нагрузки. Исследование будет основываться на знаниях и информации, полученной в ходе исследования устойчивости арматурных каркасов колонн выше уровня земли. Будет проведено аналитическое и экспериментальное исследование для разработки и понимания поведения CIDH/SWF и устойчивости арматурного каркаса большой колонны во время строительства. Целями предлагаемой работы являются:

Исследование будет основываться на знаниях и информации, полученной в ходе исследования устойчивости арматурных каркасов колонн выше уровня земли. Будет проведено аналитическое и экспериментальное исследование для разработки и понимания поведения CIDH/SWF и устойчивости арматурного каркаса большой колонны во время строительства. Целями предлагаемой работы являются:

1. Организовать экспресс-оценку и оценку безопасности арматурных каркасов CIDH/SWF.

2. Разработать процедуру прогнозирования распределения внутренних сил в каркасах CIDH/SWF на всех этапах строительства.

3. Установите руководящие принципы и передовой опыт для изготовления и обращения с CIDH/SWF и арматурными каркасами больших колонн.

4. Публикация значений механической прочности разъемов.

Безопасность арматурного каркаса — GeoDrillingInternational

Получите преимущество на соревнованиях

СПОНСОР

геозонд

Две совершенно новые буровые установки Comacchio CXT 15 присоединятся к операциям в Гвинее

СПОНСОР

комаккио

Упростите свои геотехнические работы

СПОНСОР

геозонд

Краткий обзор будущего данных для бурения

СПОНСОР

кр майнинг

Федерация специалистов по свайным работам (FPS) регулярно проверяет области работы, относящиеся к сектору свайных работ и фундаментов, и выпускает соответствующие инструкции по минимизации рисков. Члены FPS и их сотрудники давно определили, что существует значительный риск травм, поскольку оперативники на площадке помещают руки в арматурные каркасы или вокруг них, когда они связаны с фундаментом.

Члены FPS и их сотрудники давно определили, что существует значительный риск травм, поскольку оперативники на площадке помещают руки в арматурные каркасы или вокруг них, когда они связаны с фундаментом.

Исторически сложилось так, что ненадлежащим образом детализированные соединения, такие как чрезмерно длинные, неправильный выбор меток стержней или слишком плотное армирование, например, означали, что оператор должен был направлять или «скреплять» два элемента клетки вместе, одновременно освобождая застрявшие стержни. . Граница между несчастным случаем и его отсутствием часто проводится случайно, крановщиком и отсутствием внезапных движений, которые могут привести к защемлению пальца или потенциально худшим последствиям.

Получите преимущество на соревнованиях

СПОНСОР

геозонд

Две совершенно новые буровые установки Comacchio CXT 15 присоединятся к операциям в Гвинее

СПОНСОР

комаккио

Упростите свои геотехнические работы

СПОНСОР

геозонд

Краткий обзор будущего данных для бурения

СПОНСОР

кр майнинг

Конечно, арматурные каркасы являются ключевой частью любой операции по забивке свай или траншейных стен, и их часто нельзя установить как единое целое, что требует сращивания. Именно при подъеме и сращивании клеток возникает самый высокий риск, и его необходимо решать, если нужно уменьшить или устранить инциденты.

Именно при подъеме и сращивании клеток возникает самый высокий риск, и его необходимо решать, если нужно уменьшить или устранить инциденты.

С годами риск снизился, и заслуга в снижении части этого неотъемлемого риска должна принадлежать подрядчикам по укладке свай и поставщикам арматуры, которые добились больших успехов в разработке инновационных, безопасных и простых в использовании систем сращивания каркасов. На самом деле, в некоторых ситуациях разработки полностью устранили необходимость вставлять руки и руки в клетку.

Исторически клетки изготавливались на месте с меньшим контролем качества, однако сегодня гораздо более распространены сборные клетки, что значительно расширило аспекты контроля качества, а вместе с этим и столь необходимое положительное влияние на аспекты безопасности. эта операция. Кроме того, за последние 15 лет или около того были разработаны более безопасные и надежные механические механизмы сращивания, которые являются огромным улучшением по сравнению с оригинальными методами, использующими зажимы типа «бульдог» или вязальную проволоку.

Требование к поставщикам использовать направляющие для установки и пробную сборку сепараторов на заводе также уменьшило конфликты на месте.

Надлежащая рабочая практика вместе с этими разработками специалистов по фундаментам и поставщиков сборных арматурных каркасов означает, что, к счастью, в последнее время члены FPS не сообщали о серьезных инцидентах, но многое еще предстоит сделать.

В качестве первого шага к дальнейшему повышению безопасности FPS наладила еще более тесные связи с поставщиками сборных клеток, чтобы разработать руководство, в котором подробно изложены системы, доступные на рынке. Мы надеемся, что руководство послужит ориентиром для членов, не членов и инженеров-консультантов, чтобы гарантировать, что любой, кто детализирует сборные арматурные каркасы, использует передовой опыт для минимизации рисков и опасностей для наших сотрудников на месте.

В частности, документ Руководство по армированию и сращиванию каркасов рассматривает процессы и процедуры, используемые в отрасли для проектирования и установки подъемных и сращивающих лент. В нем подробно рассматриваются различные доступные в настоящее время на рынке варианты безопасного соединения арматурных каркасов для свай и траншейных стен, а также обсуждаются проектные допущения для каждой системы, а также основные преимущества и недостатки каждой из них.

В нем подробно рассматриваются различные доступные в настоящее время на рынке варианты безопасного соединения арматурных каркасов для свай и траншейных стен, а также обсуждаются проектные допущения для каждой системы, а также основные преимущества и недостатки каждой из них.

Помимо самого сращивания, руководство также охватывает риски, возникающие при сращивании резервных труб, а также исследует последние разработки в этом секторе. Руководство также направлено на дальнейшее повышение безопасности, поскольку в нем излагается анализ тенденций и основных причин, а также того, как события, произошедшие за последние 15 лет, повлияли на типы происшествий и какие дальнейшие изменения необходимы для повышения безопасности.

Разработка руководства является лишь частью усилий FPS по укреплению контактов с поставщиками сборных каркасов, а также поощряет их становиться ассоциированными членами. Дополнительным преимуществом этого является оптимизация текущих многочисленных аудитов цепочки поставок, а также упрощение и стандартизация форматов информации в отрасли и обеспечение постоянного совершенствования стандартов как в отношении безопасности, так и технических вопросов.