Арматура стеклопластиковая арматура применение: СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА — ОБЛАСТЬ ПРИМЕНЕНИЯ

Применение стеклопластиковой арматуры в строительстве

Практика применения стеклопластиковой арматуры в строительстве

Стеклопластиковая арматура выполняет ту же функцию что и металлическая, она применяется для армирования бетонных конструкций, у стеклопластиковых арматурных стержней высокая разрывная прочность, больше чем у металлических.

Практика применения стеклопластиковой арматуры в России началась в 1975 году, тогда построили в Амурской области и армировали плиты стеклопластиковой арматурой, в последствии было построено еще несколько экспериментальных объектов, мост в Приморском крае 1984 г., мост в Еврейской автономной области в 1989 году.

Но данный проект закрыли из-за его высокой стоимости, и разработка неметаллической арматуры в СССР прекратилась. На Западе же наоборот, этому вопросу продолжали уделять большое внимание, и сейчас в США и Канаде существуют правила проектирования и стандарты на композитную арматуру, в этих странах уже реализовано много объектов с применением стеклопластиковой арматуры.

Области применения стеклопластиковой арматуры

- Гражданское и промышленное строительство

- Фундаменты зданий и сооружений

- Мостостроительство(плиты мостового настила)

- Плиты перекрытия

- Дорожное строительство

- В качестве гибких связей в трехслойных каменных стенах

- Опорные стены, берегоукрепление

- Создание сейсмоустоичивых поясов сооружений

Применение стеклопластиковой арматуры в строительстве мостов

Согласно отчету Федерального Дорожного Агентства США ежегодные потери из-за разрушения бетонных конструкций, вызванные коррозией металлической арматуры, составляют 57 миллиардов долларов. В основном это такие объекты как мосты, портовые сооружения, тоннели, подземные парковки. Чтобы избежать этого были реализованы несколько проектов строительства мостов с применением стеклопластиковой арматуры.

Армирование бетонных настилов мостов стеклопластиковой арматурой.

Строительство моста Жоффре Шербрук, Квебек, Канада 1997 год.

Мост Уоттон, Канада 2001 год

Мост Мористаун, США 2002 год.

Строительство моста Морристаун (Вермонт, Америка – 2002 год). Мост длиной 43 м и шириной пролета 11.3 м. Бетонная плита перекрытия толщиной 23 см расположена на четырех пролетах шириной 2.4 м каждый и на свесе шириной 0.92 м. Плита полностью армирована стеклопластиковой арматурой.

Мост Вал-Алейн, Канада 2004 год

Длина = 49.8 м, ширина пролета = 12.6 м Расстояние между балками = 3.2 м, Толщина плиты = 22,5 см

Мельнбургский мост

Трехпролетный мост с фермами Общая длина пролета = 89.4 м, Общая ширина = 12.5 м. Расстояние между балками = 3.2 м, Толщина плиты = 200 мм.

Мосты близнецы на улице Св. Екатерины, Канада

Тоннели.

Расширение метро. Торонто, Онтарио

Применение стеклопластиковой арматуры в плитах перекрытия

Применение стеклопластиковой арматуры в плитах перекрытий возможно и реально, но из-за низкого модуля упругости, это не всегда эффективно с экономической точки зрения, а также требует тщательного подхода на этапе проектирования, лучше чтобы расчет армирования плиты перекрытия стеклопластиковой арматурой производился специалистом, особенно если пролеты перекрытий больше 6м, и если на них будут воздействовать высокие нагрузки.

Строительство второго яруса автомобильной парковки. Канада

Проектирование и строительство закрытой автомобильной парковки Chanceliere с использованием бетонных плит перекрытий с перекрестным армированием GFRP. Необходима структурная реставрация сорокалетней автопарковки вследствие значительного повреждения коррозией стальной арматуры. В качестве основного армирования плит перекрытий первого уровня впервые в мире используется стекловолоконная арматура GFRP с высоким модулем упругости (Тип III, CSA S807).

Площадь парковки: 3100кв.м. Размеры: 84х38м. Вместимость 78 автомобилей.

Примеры плит перекрытия армированных стеклопластиковой арматурой в г. Туапсе и Новороссийске:

Применение стеклопластиковой арматуры в строительстве фундаментов и опорных стен

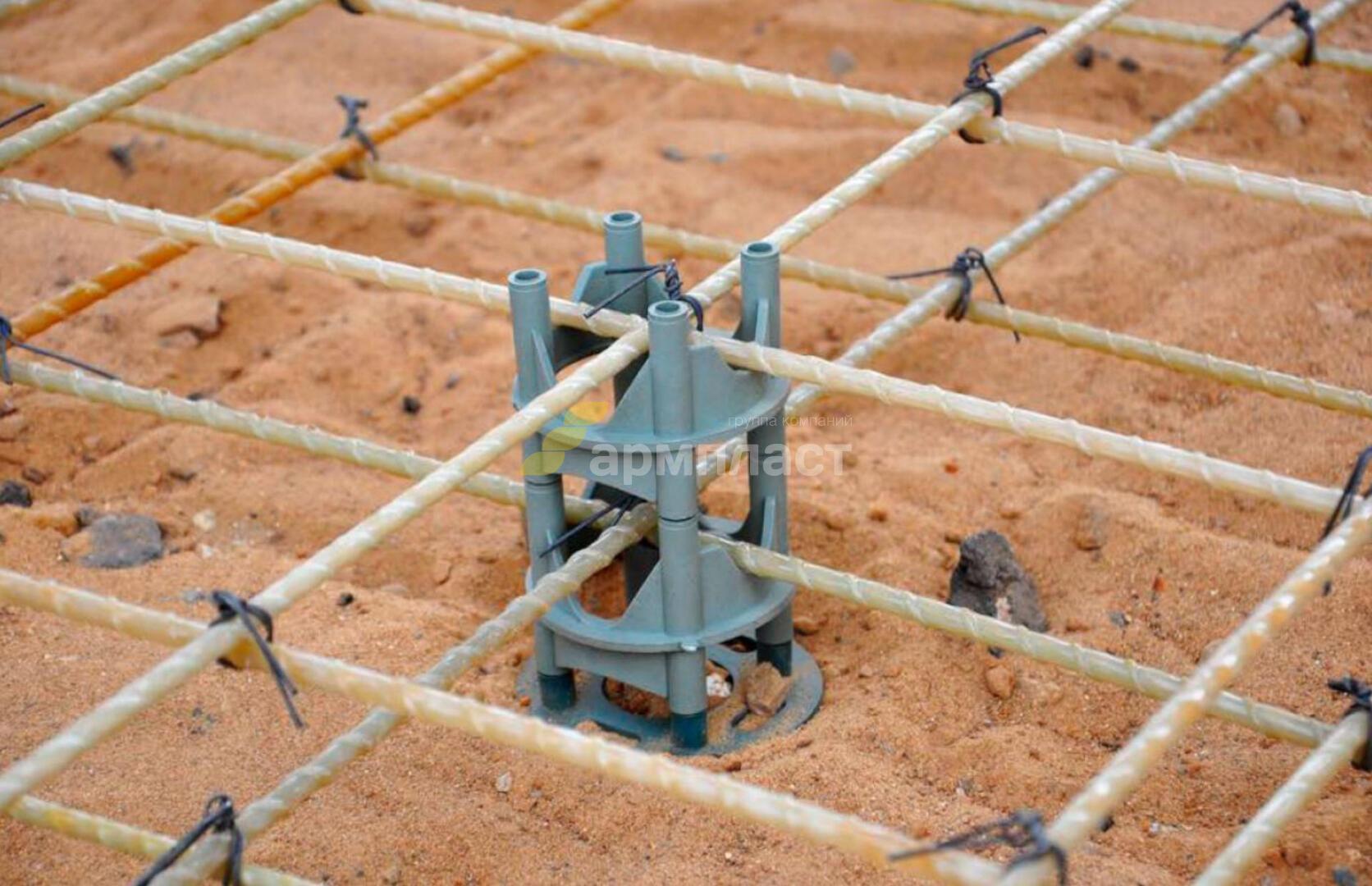

Применение стеклопластиковой арматуры в фундаментах зданий эффективно в экономическом плане, высокая прочность стеклопластиковых стержней, позволяет произвести равнопрочностную замену металлической арматуры на стеклопластиковую меньшего диаметра.

Примеры применения стеклопластиковой арматуры в фундаментах зданий и в опорных стенах, в Туапсе и Новороссийске.

Вы может ознакомиться и с остальными реализованными проектами с применением стеклопластиковой арматуры в нашей галлерее. Просто перейдите по ссылке:

Композитная стеклопластиковая арматура назначение, технические характеристики, свойства и область применения

Назначение

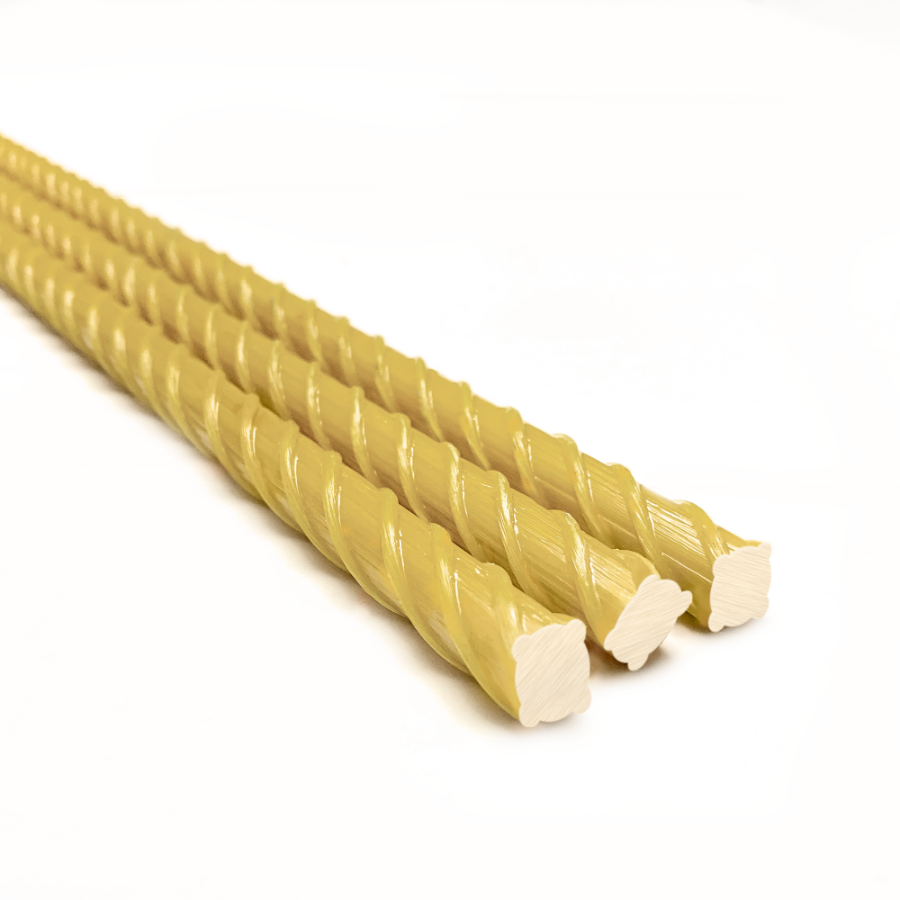

Композитная стеклопластиковая арматура – вид строительной арматуры, она производится в виде стержней разной длинны, имеющих внешнее сечение в виде спирали. Изготавливается из стекловолокна и связующих смол. Волокно обеспечивает необходимую прочность, а смола связывает волокна между собой. Достоинством данной арматуры является высокая прочность и малый удельный вес. Поэтому такая арматура является сильным конкурентом простой металлической арматуры. Стеклопластиковая арматура обладает рядом физико-механических качеств позволяющих использовать ее в очень агрессивных средах. Со временем материал не ржавеет, не разрушается при контакте с бетоном. Благодаря своим плюсам, композитная стеклопластиковая арматура практически вытеснила металлическую во многих областях строительства: армирование ленточных и монолитных фундаментов в малоэтажном строительстве, армировании бетонной стяжки пола. Она нашла применение во многих уголках нашей планеты. Используется при строительстве небоскребов в странах Востока, стройплощадках Европы, а в Японии — это основной вид арматуры при строительстве зданий, к которым предъявляют повышенные требования к сейсмической устойчивости.

Достоинством данной арматуры является высокая прочность и малый удельный вес. Поэтому такая арматура является сильным конкурентом простой металлической арматуры. Стеклопластиковая арматура обладает рядом физико-механических качеств позволяющих использовать ее в очень агрессивных средах. Со временем материал не ржавеет, не разрушается при контакте с бетоном. Благодаря своим плюсам, композитная стеклопластиковая арматура практически вытеснила металлическую во многих областях строительства: армирование ленточных и монолитных фундаментов в малоэтажном строительстве, армировании бетонной стяжки пола. Она нашла применение во многих уголках нашей планеты. Используется при строительстве небоскребов в странах Востока, стройплощадках Европы, а в Японии — это основной вид арматуры при строительстве зданий, к которым предъявляют повышенные требования к сейсмической устойчивости.

Технические характеристики

| Характеристики | Арматура композитная полимерная стеклопластиковая (АКС) |

|---|---|

| Материал | Стеклоровинг, связанный полимером на основе эпоксидной смолы |

| Предел прочности при растяжении, МПа | 1000-1300 |

| Модуль упругости, Мпа | 50 000 |

| Относительное удлинение, % | 2,2 |

| Плотность, т/м3 | 1,9 |

| Коэффициент линейного расширения αх*10-5/°C | 9-12 |

| Временное сопротивление при растяжении, МПа | От 750 |

| Коррозионная стойкость к агрессивным средам | Нержавеющий материал, первой группы химической стойкости, в том числе к щелочной среде бетона |

| Теплопроводность | Нетеплопроводна |

| Электропроводность | Неэлектропроводна — диэлектрик |

| Выпускаемые профили, мм | |

| Длина |

Возможна любая длина стержней и поставка в бухтах.

|

| Экологичность | Имеется санитарно-эпидемиологическое заключение, не выделяет вредных и токсичных веществ |

| Долговечность | Прогнозируемая долговечность не менее 100 лет |

| Параметры равнопрочного арматурного каркаса при нагрузке 25 т/м2 | При использовании арматуры 8 АКС размер ячейки 23 x 23 см. вес 0,61 кг/м2. Уменьшение веса в 9 раз. |

Свойства

— Композитная арматура в 9 раз легче классической арматуры из металла, при этом ее прочностные характеристики лучше в 3 раза. Это дает возможность уменьшать диаметр, сохраняя все необходимые характеристики.

— Стеклопластиковая арматура имеет долгий срок эксплуатации. Срок годности арматуры из композитных материалов практически не ограничен. По мнению экспертов, данная арматура способна сохранять свои технические характеристики в возведенном объекте не менее 80-100 лет. Это позволяет минимизировать ремонтные работы и повысить срок эксплуатации готового объекта.

Это позволяет минимизировать ремонтные работы и повысить срок эксплуатации готового объекта.

— Устойчивость к химическим воздействиям. Стеклопластиковая арматура не реагирует на воздействие щелочной и кислотных сред. В процессе ее эксплуатации не происходит окисление, и соответственно нет проявлений коррозии. Это позволяет избавиться от появления трещин и разрушения бетонных конструкций в следствии внутренних напряжений. Такие напряжения появляются при коррозии металлической арматуры.

— Не является источником электромагнитных помех. Имеет низкий коэффициент теплопроводности.

— Стеклопластиковая арматура, благодаря своим уникальным диэлектрическим и теплопроводным свойствам широко используется при возведении жилых домов. Армирование бетонных конструкций материалом с хорошими диэлектрическими свойствами позволяет избавиться от возможных электромагнитных помех, после введения здания в эксплуатацию. Низкий коэффициент теплопроводности, дает возможность экономить на отоплении зданий, так как стеклопластиковая арматура не создает «мостки холода» и не увеличивает потери тепла.

— Стоимость стеклопластиковой арматуры в 1.5 — 2 раза ниже, чем стоимость стальной арматуры равнопрочностного диаметра. Большая экономия при строительстве достигается за счет уменьшения стоимости как самого материала, так и стоимости его доставки и монтажа. Стеклопластиковую арматуру легко разгружать, при этом не требуется специальная техника или большое количество рабочих.

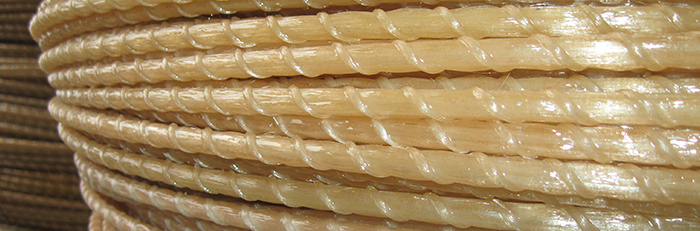

— Простота в доставке. Стеклопластиковая композитная арматура реализуется бухтами диаметр которых составляет порядка 1 метра. Вес такой бухты колеблется от 7 до 10 кг. Так упаковываются все виды арматуры, диаметр прутков которых не более 10 мм. Это позволяет перевозить стеклопластиковую арматуру в легких грузовиках, или даже в багажнике легкового автомобиля. Стальную арматуру перевозят в грузовых автомобилях с длинным кузовом, при этом для ее загрузки и разгрузке необходима специальная техника.

— Стеклопластиковая арматура обладает высокими противопожарными характеристиками. Данный материал не горит. Ее можно эксплуатировать внутри бетона в широком диапазоне температур от -70 до +600 градусов по шкале Цельсия. Если на арматуру в течении длительного времени воздействовать температурой более 200 градусов, то она, как и бетон, потеряет свои эксплуатационные свойства.

Данный материал не горит. Ее можно эксплуатировать внутри бетона в широком диапазоне температур от -70 до +600 градусов по шкале Цельсия. Если на арматуру в течении длительного времени воздействовать температурой более 200 градусов, то она, как и бетон, потеряет свои эксплуатационные свойства.

— Арматура изготовляется в прутах необходимой длинны. Это позволяет значительно экономить на остатках, и оптимизировать условия монтажа.

— Стеклопластиковая арматура имеет близкий к бетону коэффициент расширения. Благодаря этому она не разрушает бетон при повышении температуры, что повышает срок эксплуатации сооружения.

— Прочностные характеристики и внутренне напряжение в прутках не изменяются при изгибе стеклопластиковой арматуры. Поэтому, при развертывании бухты, пруток принимает свою первоначальную прямую форму. Это значительно ускоряет и облегчает монтажные работы, и дает возможность экономить на хранении и перевозке.

— Простота в монтаже. Арматуру можно «вязать» применяя минимальное количество подсобных инструментов и дополнительных материалов. Резать стеклопластик можно с помощью болгарки, торцовки или даже ножниц и кусачек.

Арматуру можно «вязать» применяя минимальное количество подсобных инструментов и дополнительных материалов. Резать стеклопластик можно с помощью болгарки, торцовки или даже ножниц и кусачек.

Область применения

-

Стеклопластиковая арматура используется при возведении различных зданий и сооружений, в соответствии с техническим заданием сформулированным в проекте строительства:

-

— При строительстве производственных и гражданских зданий при армировании фундаментов, стяжек и стен.

-

— Для укрепления автомагистралей и дорог местного значения внутри дорожного полотна.

-

— Практически любых зданий и сооружений из бетона в качестве стержней и сеток в различных конструкциях.

-

— При возведении кирпичных многослойных стен.

Надо отметить, что стеклопластиковая арматура наиболее актуально там, где имеется химически активная среда, и где применение металлической арматуры значительно ухудшает качественные характеристики возводимого сооружения. Ее использование оправдано при возведении портовых сооружений и для укрепления линии побережья и рек.

Ее использование оправдано при возведении портовых сооружений и для укрепления линии побережья и рек.

-

— При строительстве канализационных и мелиорационных сооружений.

-

— При строительстве сооружений с повышенными требованиями к химической устойчивости.

-

— При проведении работ по внешнему утеплению зданий.

-

— При производстве бетонных изделий с внутренним преднапряжением.

- — При реконструкции или возведении зданий с повышенной сейсмоустойчивостью.

Стеклопластиковая арматура: характеристики, применение, фото, видео

Стеклопластиковая арматура, появившаяся на отечественном рынке относительно недавно, стала достойной альтернативой традиционным пруткам, изготовленным из металла. Стеклоарматура, как еще называют данный материал, обладает многими уникальными характеристиками, которые выгодно выделяют ее среди других изделий подобного назначения. Между тем подходить к выбору арматуры из стеклопластика следует очень взвешенно.

Между тем подходить к выбору арматуры из стеклопластика следует очень взвешенно.

Стеклопластиковая арматура в пачках

Что собой представляет арматура из стеклопластика

Стеклопластиковая арматура, если разбираться в ее конструктивных особенностях, представляет собой неметаллический стержень, на поверхность которого нанесена навивка из стекловолокна. Диаметр спиралевидного профиля арматуры, изготовленной из композитных материалов, может варьироваться в интервале 4–18 мм. Если диаметр прутка такой арматуры не превышает 10 мм, то она отпускается заказчику в бухтах, если превышает – то прутками, длина которых может доходить до 12 метров.

Для изготовления композитной арматуры могут быть использованы различные типы армирующих наполнителей, в зависимости от этого она подразделяется на несколько категорий:

- АСК – изделия, изготовленные на основе стеклопластика;

- АУК – углекомпозитные армирующие изделия;

- АКК – арматура, выполненная из комбинированных композитных материалов.

На отечественном рынке наибольшее распространение получила стеклопластиковая арматура.

Различные стержни стеклопластиковой арматуры

Особенности структуры

Стеклопластиковая арматура – это не просто пруток из композитного материала. Она состоит из двух основных частей.

- Внутренний стержень представляет собой параллельно расположенные волокна стеклопластика, соединенные между собой при помощи полимерной смолы. Отдельные производители выпускают арматуру, волокна внутреннего ствола которой не параллельны друг другу, а завиты в косичку. Следует отметить, что именно внутренний стержень арматуры из стеклопластика формирует ее прочностные характеристики.

- Внешний слой арматурного прутка, изготовленного из стеклопластика, может быть выполнен в виде двунаправленной навивки из волокон композитного материала либо в виде напыления мелкофракционного абразивного порошка.

Стеклопластиковые арматурные стержни с абразивным напылением

Конструктивное исполнение арматурных прутков из стеклопластика, которое во многом определяет их технические и прочностные характеристики, зависит от фантазии производителей и применяемых ими технологий изготовления данного материала.

Основные свойства

Стеклопластиковая арматура, согласно результатам многочисленных исследований, проведенных компетентными организациями, обладает рядом характеристик, выгодно отличающих ее от других материалов подобного назначения.

- Арматурные прутки из стеклопластика обладают небольшой массой, которая меньше веса аналогичных изделий из металла в 9 раз.

- Стеклопластиковая арматура, в отличие от изделий из металла, очень устойчива к коррозии, отлично противостоит воздействию кислой, щелочной и соленой сред. Если сравнивать коррозионную устойчивость такой арматуры с аналогичными свойствами изделий из стали, то она выше в 10 раз.

- Свойство проводить тепло у стеклопластиковой арматуры значительно ниже, чем у изделий из металла, что минимизирует риск возникновения мостиков холода при ее использовании.

- За счет того, что арматура из стеклопластика транспортируется значительно проще, а срок ее эксплуатации значительно дольше, чем у металлической, ее применение более выгодно в финансовом плане.

- Стеклопластиковая арматура – это диэлектрический материал, который не проводит электрический ток, обладает абсолютной прозрачностью для электромагнитных волн.

- Использовать такой материал для создания армирующих конструкций значительно проще, чем металлические прутки, для этого нет необходимости в применении сварочного оборудования и технических устройств для резки металла.

Сравнительные характеристики стальной и стеклопластиковой арматуры

Благодаря своим бесспорным достоинствам стеклопластиковая арматура, появившись относительно недавно на отечественном рынке, уже успела завоевать высокую популярность как у крупных строительных организаций, так и у частных застройщиков. Между тем обладает такая арматура и рядом недостатков, к наиболее значимым из которых следует отнести:

- достаточно низкий модуль упругости;

- не слишком высокую термическую устойчивость.

Низкий модуль упругости стеклопластиковой арматуры является плюсом при изготовлении каркасов для укрепления фундамента, но большим минусом в том случае, если она используется для армирования плит перекрытия. При необходимости обращения в таких случаях именно к этой арматуре предварительно необходимо провести тщательные расчеты.

При необходимости обращения в таких случаях именно к этой арматуре предварительно необходимо провести тщательные расчеты.

График замены стальной арматуры на композитную

Невысокая термическая устойчивость стеклопластиковой арматуры является более серьезным недостатком, ограничивающим ее применение. Несмотря на то, что такая арматура относится к категории самозатухающих материалов и не способна служить источником распространения огня при ее применении в бетонных конструкциях, при высоких температурах она утрачивает свои прочностные характеристики. По этой причине использоваться такая арматура может только для укрепления тех конструкций, которые не подвергаются воздействию высоких температур в процессе эксплуатации.

Еще одним значимым недостатком арматуры, изготовленной из стеклопластика, следует отнести то, что со временем она утрачивает свои прочностные характеристики. Этот процесс значительно ускоряется, если она подвергается воздействию щелочных сред. Между тем такого недостатка можно избежать, если применять стеклопластиковую арматуру, изготовленную с добавлением редкоземельных металлов.

Как и из чего производят стеклопластиковую арматуру

Многим стеклопластиковая арматура знакома не только по фото в интернете, но и на практике применения в строительстве, однако мало кто знает, как она производится. Технологический процесс производства арматурных прутков из стеклопластика, за которым очень интересно наблюдать по видео, легко поддается автоматизации и может быть реализован на базе как крупных, так и небольших производственных предприятий.

Технологическая линия производства стеклопластиковой арматуры

Для изготовления такого строительного материала прежде всего необходимо подготовить сырье, в качестве которого используется алюмоборсиликатное стекло. Чтобы придать исходному сырью требуемую степень тягучести, его расплавляют в специальных печах и уже из полученной массы вытягивают нити, толщина которых составляет 10–20 микрон. Толщина полученных нитей настолько невелика, что, если снять их на фото или видео, то без увеличения полученной картинки их не разглядеть. На стеклонити при помощи специального устройства наносится маслосодержащий состав. Затем из них формируются пучки, которые получили название стеклоровинга. Именно такие пучки, собранные из множества тонких нитей, являются основой стеклопластиковой арматуры и во многом формируют ее технические и прочностные характеристики.

На стеклонити при помощи специального устройства наносится маслосодержащий состав. Затем из них формируются пучки, которые получили название стеклоровинга. Именно такие пучки, собранные из множества тонких нитей, являются основой стеклопластиковой арматуры и во многом формируют ее технические и прочностные характеристики.

Устройство подогрева и разделения нитей

После того как нити из стеклопластика подготовлены, они подаются на производственную линию, где их и превращают в арматурные прутки различного диаметра и разной длины. Дальнейший технологический процесс, познакомиться с которым можно по многочисленным видео в интернете, выглядит следующим образом.

- Через специальное оборудование (шпулярник) нити подаются на натяжное устройство, которое одновременно выполняет две задачи: выравнивает напряжение, имеющееся в стеклонитях, располагает их в определенной последовательности и формирует будущий арматурный стержень.

- Пучки нитей, на поверхность которых предварительно был нанесен маслосодержащий состав, обдаются горячим воздухом, что необходимо не только для их просушки, но и для незначительного нагревания.

- Прогретые до требуемой температуры пучки нитей опускаются в специальные ванны, где пропитываются связующим веществом, также нагретым до определенной температуры.

- Потом пучки нитей пропускаются через механизм, при помощи которого выполняется окончательное формирование арматурного стержня требуемого диаметра.

- Если изготавливается арматура не с гладким, а с рельефным профилем, то сразу после выхода из калибровочного механизма осуществляется навивка пучков из стеклонитей на основной стержень.

- Чтобы ускорить процесс полимеризации связующих смол, готовый арматурный пруток подается в туннельную печь, перед входом в которую на прутки, изготавливаемые без навивки, наносится слой мелкофракционного песка.

- После выхода из печи, когда стеклопластиковая арматура практически готова, стержни охлаждают при помощи проточной воды и подают на резку либо на механизм их сматывания в бухты.

Отрезной механизм – последнее звено в производстве композитной арматуры

Таким образом, технологический процесс изготовления стеклопластиковой арматуры не такой сложный, о чем можно судить даже по фото или видео его отдельных этапов. Между тем такой процесс требует использования специального оборудования и строгого соблюдения всех режимов.

Между тем такой процесс требует использования специального оборудования и строгого соблюдения всех режимов.

На видео ниже можно более наглядно ознакомиться с процессом производства композитной стеклоарматуры на примере работы производственной линии ТЛКА-2.

Параметры – вес, диаметр, шаг навивки

Арматура, для изготовления которой используется стекловолокно, характеризуется рядом параметров, определяющих область ее применения. К наиболее значимым относятся:

- вес одного погонного метра арматурного прутка;

- для изделий с рельефным профилем – шаг навивки пучков стекловолокна на их поверхности;

- диаметр арматурного стержня.

На сегодняшний день арматура с рельефным профилем выпускается преимущественно с шагом навивки, равным 15 мм.

Выбор диаметра стеклопластиковой арматуры

Наружный диаметр арматурного прутка характеризуется номером, который присваивается изделию в соответствии с Техническими условиями производства подобной продукции. В соответствии с ТУ, арматурные прутки из стекловолокна сегодня выпускаются под следующими номерами: 4; 5; 5,5; 6; 7; 8; 10; 12; 14; 16; 18. Вес погонного метра арматурных прутков из стекловолокна, представленных на современном рынке, варьируется в пределах 0,02–0,42 кг.

В соответствии с ТУ, арматурные прутки из стекловолокна сегодня выпускаются под следующими номерами: 4; 5; 5,5; 6; 7; 8; 10; 12; 14; 16; 18. Вес погонного метра арматурных прутков из стекловолокна, представленных на современном рынке, варьируется в пределах 0,02–0,42 кг.

Виды стеклопластиковой арматуры и сферы ее применения

Арматура, для производства которой используется стекловолокно, имеет множество разновидностей, различающихся между собой не только по диаметру и форме профиля (гладкая и с рифлением), но и по области использования. Так, специалисты выделяют стеклопластиковую арматуру:

- рабочую;

- монтажную;

- распределительную;

- специально предназначенную для армирования бетонных конструкций.

В зависимости от решаемых задач такая арматура может использоваться в виде:

- штучных прутков;

- элементов армирующих сеток;

- арматурных каркасов различной конструкции и габаритов.

Арматурная стеклопластиковая сетка 100х100 мм

Несмотря на то, что арматура, изготовленная из стеклопластика, появилась на отечественном рынке недавно, предприятия, строительные компании и частные лица уже достаточно активно используют ее для решения различных задач. Так, набирает популярность применение стеклопластиковой арматуры в строительстве. С ее помощью армируют фундаменты и другие конструкции из бетона (дренажные колодцы, стены и др.), ее применяют для укрепления кладки, выполняемой из кирпича и блочных материалов. Технические характеристики стеклопластиковой арматуры позволяют успешно использовать ее в дорожном строительстве: для армирования дорожного полотна, укрепления насыпей и слабых оснований, создания монолитных бетонных оснований.

Так, набирает популярность применение стеклопластиковой арматуры в строительстве. С ее помощью армируют фундаменты и другие конструкции из бетона (дренажные колодцы, стены и др.), ее применяют для укрепления кладки, выполняемой из кирпича и блочных материалов. Технические характеристики стеклопластиковой арматуры позволяют успешно использовать ее в дорожном строительстве: для армирования дорожного полотна, укрепления насыпей и слабых оснований, создания монолитных бетонных оснований.

Частные лица, самостоятельно занимающиеся строительством у себя на приусадебном участке или на даче, также успели оценить достоинства данного материала. Интересен опыт применения стеклопластиковой арматуры на дачах и в огородах частных домов в качестве дуг для возведения парников. В интернете можно найти множество фото таких аккуратных и надежных конструкций, которые не подвержены коррозии, легко ставятся и так же легко демонтируются.

Каркас самодельного парника из стеклопластиковой арматуры

Большим преимуществом использования такого материала (особенно для частных лиц) является простота его транспортировки. Смотанную в компактную бухту стеклопластиковую арматуру можно увезти даже на легковом автомобиле, чего нельзя сказать об изделиях из металла.

Смотанную в компактную бухту стеклопластиковую арматуру можно увезти даже на легковом автомобиле, чего нельзя сказать об изделиях из металла.

Что лучше – стеклопластик или сталь?

Чтобы ответить на вопрос, какую арматуру лучше использовать – стальную или стеклопластиковую, – следует сравнить основные параметры этих материалов.

- Если арматурные прутки из стали обладают и упругостью, и пластичностью, то стеклопластиковые изделия – только упругостью.

- По пределу прочности стеклопластиковые изделия значительно превосходят металлические: 1300 и 390 МПа соответственно.

- Более предпочтительным является стекловолокно и по коэффициенту теплопроводности: 0,35 Вт/м*С0 – против 46 у стали.

- Плотность арматурных прутков из стали составляет 7850 кг/м3, из стекловолокна – 1900 кг/м3.

- Изделия из стекловолокна, в отличие от арматурных прутков из стали, обладают исключительной коррозионной устойчивостью.

- Стекловолокно – это диэлектрический материал, поэтому изделия из него не проводят электрический ток, отличаются абсолютной прозрачностью для электромагнитных волн, что особенно важно при строительстве сооружений определенного назначения (лаборатории, исследовательские центры и др.

).

).

Между тем изделия из стекловолокна недостаточно хорошо работают на изгиб, что ограничивает их применение для армирования плит перекрытия и других сильно нагруженных бетонных конструкций. Экономическая целесообразность использования арматурных прутков, изготовленных из композитных материалов, заключается еще и в том, что их можно приобрести ровно такое количество, которое вам необходимо, что делает их применение практически безотходным.

Резюмируем все вышесказанное. Даже учитывая все уникальные характеристики композитной арматуры, применять ее следует очень обдуманно и только в тех сферах, где данный материал проявляет себя лучше всего. Нежелательно использовать такую арматуру для укрепления бетонных конструкций, которые в процессе эксплуатации будут испытывать очень серьезные нагрузки, способные стать причиной ее разрушения. Во всех же остальных случаях применение арматуры из стекловолокна и других композитных материалов подтвердило свою эффективность.

Композитная арматура: виды, химический состав, свойства

Композитная арматура из полимерных материалов – материал, предназначенный для замены металлических аналогов в местах с высокой вероятностью воздействия агрессивных сред. Полимерные изделия эффективны во влажных средах, особенно в местах контакта с морской водой.

Виды композитной арматуры в зависимости от исходного материала

Эта продукция состоит из волокон различного происхождения и полимерной связующей пропитки. Для производства этих изделий используется несколько видов сырья, состав которого определяет свойства материала:

- стекловолокно – стекловолоконная арматура АСК с поперечным рифлением;

- арамидное волокно – изделия ААК;

- базальтовое волокно, образуемое из расплава диабаза или базальта – базальтопластиковая арматура АБК с продольным рифлением;

- углеводородное волокно – углекомпозитная арматура (АУК), на сегодняшний день используется мало.

Поверхность стержней может быть двух типов:

- периодической – стержень обматывается полимерным канатом, изделие покрывается прозрачной термореактивной смолой, такая форма обеспечивает прекрасное сцепление с бетонной смесью;

- условно-гладкой, покрытой мелкофракционным кварцевым песком.

Примерный состав композитной полимерной арматуры и базовые механические свойства стеклопластиковых изделий регламентируются ГОСТом 31938-2012. Производители самостоятельно подбирают точную рецептуру, а проектировщики делают расчеты в соответствии с их рекомендациями.

Особенности использования полимерной арматуры

Использование металлических усиливающих элементов – классическая строительная технология, для которой характерен ряд серьезных недостатков.

- Большой удельный вес металлических элементов в железобетоне требует сооружения массивного усиленного фундамента. Удельный вес полимерной арматуры примерно в 7-8 раз ниже аналогичного показателя стальных изделий.

- Коррозия стального арматурного каркаса ослабляет прочность сооружений. Пластиковая арматура коррозии не подвержена, проявляет хорошую стойкость к морской воде, аммиачным растворам, соляной, серной и другим кислотам.

- Полимерная продукция устойчива к воздействию низких температур.

- Высокая электропроводность стали – нежелательный фактор при эксплуатации некоторых типов сооружений, например, в которых расположены приборы, чувствительные к электромагнитному влиянию. Полимеры – диэлектрики, магнито- и радиопрозрачны.

- Дополнительный плюс – возможность сматывать изделия в бухты с последующим возвращением в исходное состояние. Изделия могут иметь любую длину, у металлической продукции ограничение – 12 м.

Минусы использования полимерной арматуры

- Существенный недостаток – потеря рабочих характеристик при температурах, начиная с +120°C.

- Для соединения неметаллической арматуры нельзя применять сварку, а только пластиковые хомуты или вязальную проволоку.

- Из композитных стержней нельзя сформировать углы конструкций и криволинейные области.

- Неметаллическая арматура не пригодна для связи с колоннами, для этих целей может использоваться только металлопрокат.

- Ограниченное применение в плитах перекрытий.

Области применения неметаллических усиливающих элементов

Композитная арматура востребована:

- при создании бетонных конструкций в строительстве жилых, общественных и промышленных объектов;

- для проведения ремонтных и реставрационных работ;

- для осуществления кирпичной кладки с гибкой связью;

- при устройстве наливных полов;

- в строительстве дорог для усиления покрытий и укрепления откосов;

- для создания конструкций, препятствующих размыву берегов;

- возможно применение в ленточных фундаментах нетяжелых строений, возводимых на прочных грунтах.

Арматура стеклопластиковая | ООО «ПромСнабМонтаж»

Композитная арматура (англ.

fibre-reinforced plastic rebar, FRP rebar) — неметаллические стержни из стеклянных, базальтовых, углеродных или арамидных волокон, пропитанных термореактивным или термопластичным полимерным связующим и отверждённых. Арматуру, изготовленную из стеклянных волокон, принято называть стеклопластиковой (АСП), из базальтовых волокон — базальтопластиковой (АБП), из углеродных волокон — углепластиковой. Для сцепления с бетоном на поверхности композитной арматуры в процессе производства формируются специальные рёбра или наносится покрытие из песка.

fibre-reinforced plastic rebar, FRP rebar) — неметаллические стержни из стеклянных, базальтовых, углеродных или арамидных волокон, пропитанных термореактивным или термопластичным полимерным связующим и отверждённых. Арматуру, изготовленную из стеклянных волокон, принято называть стеклопластиковой (АСП), из базальтовых волокон — базальтопластиковой (АБП), из углеродных волокон — углепластиковой. Для сцепления с бетоном на поверхности композитной арматуры в процессе производства формируются специальные рёбра или наносится покрытие из песка.

Композитная арматура применяется в промышленном и гражданском строительстве для возведения жилых, общественных и промышленных зданий, в малоэтажном и коттеджном строительстве для применения в бетонных конструкциях, для слоистой кладки стен с гибкими связями, для ремонта поверхностей железобетонных и кирпичных конструкций, а также при работах в зимнее время, когда в кладочный раствор вводятся ускорители твердения и противоморозные добавки, вызывающие коррозию стальной арматуры.

В дорожном строительстве применяется для сооружения насыпей, устройства покрытий, для элементов дорог, которые подвергаются агрессивному воздействию противогололёдных реагентов, для смешанных элементов дорог (типа «асфальтобетон — рельсы»). Также применяется для укрепления откосов дорог, в строительстве мостов (проезжая часть, ездовое полотно пролётных строений, опоры диванного типа), для берегоукрепления, в виде сеток в основание асфальта.

Существуют следующие мировые бренды стеклопластиковой арматуры, производимые в ряде стран: Schӧck, Dextra, Aslan, V-rod, DACOT, TUF-Bar.

В России применение композитной арматуры с каждым годом увеличивается. Появляются крупные проектные и строительные компании, массово использующие в строительстве композитную арматуру. Этому способствует появление нормативных документов: ГОСТ 31938-2012, СНиП 52-01-2003, СП.

ПКА и АНК-С применяется в армогрунте, габионах, в креплении горных выработок стеклопластиковыми анкерами, крепление грунта по трассе проходки тоннелей, в буроинъекционных анкерных микросваях с тягой из стальной или неметаллической композитной арматуры, закрепляемой в скважине путём инъекции цементного раствора.

Стеклопластиковая арматура рекомендована для применения в качестве рабочей арматуры в бетонных конструкциях, используемых в районах с сейсмичностью 7-9 баллов.

Для несущих элементов погружных и буроинъекционных нагелей возможно применение АНК взамен следующих видов стальной арматуры: — горячекатаная арматурная сталь периодического профиля класса АIII (A 400), AIV (A 600), AV (A 800) по ГОСТ 5781; — термомеханически упрочненная арматурная сталь периодического профиля класса Ат400с, Ат500с, Ат600, Ат600с, Ат800 по ГОСТ 10884; — сталь арматурная винтового профиля по ТУ-14-2-686-86, ТУ-14-1-5492-2004.

АНК может быть использована для укрепления грунтового основания под различными строительными конструкциями, в т.ч. под водопропускными сооружениями, заложенными в теле насыпей различного назначения.

Применение копозитной арматуры — Хозяйственное Общество «Электроулгамгурлушык»

14 способов применения стеклопластиковой композитной арматуры на примере здания до трех этажей без необходимости сложного проектирования и специальных расчетов

1. ФУНДАМЕНТНЫЕ ПЛИТЫ

ФУНДАМЕНТНЫЕ ПЛИТЫ

Технология армирования фундаментных плит при малоэтажном сторительстве не выше трех этажей с применением стеклопластиковой композитной арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Правильная замена на стеклопластиковую арматуру гарантированно приводит к существенной экономии денежных средств, т.к. стеклопластиковая арматура дешевле металлической. Принцип армирования фундаментых плит стеклопластиковой арматурой не отличается от армирования металлической арматурой, но приводит к существенной экономии времени на монтаже.

При замене металлической арматуры на стеклопластиковую нет необходимости уменьшать шаг армирования.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется шлифовальной машинкой — «болгаркой».

2. ЛЕНТОЧНЫЕ ФУНДАМЕНТЫ

Армирование ленточного фундамента с применением стеклопластиковой арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Таблица равноправной замены металлической арматуры на композитную стеклопластиковую арматуру

| Металлическая класса А-III (A400C) | Арматура композитная полимерная стеклопластиковая (СПА) |

| 6 А-III | 4 СПА |

| 8 А-III | 5,5 СПА |

| 10 А-III | 6 СПА |

| 12 А-III | 8 СПА |

| 14 А-III | 10 СПА |

| 16 А-III | 12 СПА |

| 18 А-III | 14 СПА |

| 20 А-III | 16 СПА |

Правильная равнопрочная замена

металлической арматуры на стеклопластиковую позволит Вам получить экономическую

выгоду до 45% (экономия в 2 раза).

При замене металлической арматуры на стеклопластиковую нет необходимости увеличивать количество слоев армирования и количества хлыстов в одном слое.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры так же осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется «болгаркой».

3. АРМИРОВАНИЕ ПРОМЫШЛЕННЫХ БЕТОННЫХ ПОЛОВ

Армирование промышленных бетонных полов с применением стеклопластиковой композитной арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Правильная замена на стеклопластиковую арматуру при армировании промышленных бетонных полов так же приводит к существенной экономии денежных средств, т.к. стеклопластиковая арматура дешевле металлической.

Принцип армирования стеклопластиковой арматурой не отличается от

армирования металлической арматурой, но приводит к существенной экономии

времени на монтаже.

При замене металлической арматуры на стеклопластиковую нет необходимости уменьшать шаг армирования.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется шлифовальной машинкой — «болгаркой».

4. ОТМОСТКИ ВОКРУГ ЗДАНИЙ

Отмостка — это полоса шириной от 0,6м до 1,2 м, которая примыкает к фундаменту или цоколю здания с уклоном.

Уклон отмостки должен быть не менее 1% (1 см на 1 м) и не более 10 % (10 см на 1м).

Отмостку вокруг здания рекомендуется возводить с использованием

стеклопластиковой арматуры, так как главная задача отмостки — это отвод

поверхностных дождевых и талых вод от стен и фундамента дома. Отмостка с

применением стеклопластиковой арматуры прослужит в несколько раз дольше, так

как у стеклопластиковой арматуры высокие антикоррозийные свойства, что

препятствует возникновению трещин в бетоне.

5. АРМОПОЯС (СЕЙСМОПОЯС) МЕЖДУ ЭТАЖАМИ КИРПИЧНЫХ ИЛИ БЛОЧНЫХ ЗДАНИЙ

Применение стеклопластиковой композитной арматуры при армировании армопояса (сейсмопояса) между этажами кирпичных или блочных зданий за счет высоких прочностных характеристик повышает пространственную жесткость здания и защищает фундамент и стены от трещин, вызванных неравномерной осадкой и морозным пучением грунта.

6. СВЯЗУЮЩЕЕ ДЛЯ КИРПИЧНОЙ КЛАДКИ

Для увеличения прочности кирпичной кладки и соблюдении одинаковой толщины швов необходимо воспользоваться прутами из стеклопластиковой арматуры диаметрами Ф4 и Ф6, вместо металлической сетки.

Толщина диаметра арматуры зависит от толщины шва в кирпичной кладке.

Замена металлической кладочной сетки на пруты из стеклопластика позволит снизить затраты на армирующий материал более чем в 5 раз.

Так же применение стеклопластиковых прутов в кирпичной кладке позволит

существенно сократить потери тепла, так как стеклопластиковая арматура плохо

проводит тепло, в несколько раз хуже, чем металл.

7. СВЯЗУЮЩЕЕ ДЛЯ КЛАДКИ СТЕН ИЗ БЛОКОВ/КИРПИЧА, ДЛЯ МОНОЛИТНЫХ СТЕН

Для увеличения прочности при кладки стен из блоков/кирпича, для монолитных

стен и регулировании толщины швов рекомендуется использовать пруты из

стеклопластика диаметрами Ф4, Ф6 и Ф8 вместо металлической сетки. Толщина

диаметра арматуры зависит от толщины шва при кладке.

Замена металлической кладочной сетки на пруты из стеклопластика позволит

снизить затраты на армирующий материал более чем в 5 раз.

Так же применение стеклопластиковых прутов позволит существенно сократить потери тепла, так как стеклопластиковая арматура плохо проводит тепло, в несколько раз хуже, чем металл.

8. КОМБИНИРОВАНИЕ С МЕТАЛЛОМ В ПЛИТАХ ПЕРЕКРЫТИЙ

Плиту перекрытия армируют в два слоя. Нагрузка на плиту перекрытия идет с

верхней части вниз и распределяется относительно всей площади покрытия.

Соответственно, основная рабочая арматура находиться в нижнем слое и испытывает

большие нагрузки на растяжение. Верхний слой, в основном, получает нагрузки на

сжатие.

Верхний слой, в основном, получает нагрузки на

сжатие.

В данном случае стеклопластиковую арматуру применяют комбинированно с металлической. Верхний слой необходимо выполнить из стеклопластиковой арматуры, нижний — из металлической.

В самой сетке стеклопластиковая композитная арматура должна иметь цельный вид без наличия разрывов. Если происходит армирование перекрытия с помощью стеклопластиковой арматуры Ф10, то необходимо выполнить нахлест в 400 мм. Все стыки арматуры следует располагать в шахматном порядке.

9. ГИБКИЕ СВЯЗИ

Гибкая связь используется для соединения внутренней стены через утеплитель (и воздушный слой) с облицовочной стеной в единое целое в системе трехслойных стен.

Композитные гибкие связи производство — это стержни, изготовленные из

стеклопластика длиной от 200 до 600 мм с периодической рельефной поверхностью

либо стержни с круглым сечением (зависит от проектного решения). Благодаря

этому гибкие связи обладают высокой адгезией с бетоном и дополнительной защитой

от агрессивного воздействия щелочной среды бетона.

Гибкие связи применяются:

- для кирпичной кладки (Ф 6 мм),

- для утепления монолитных зданий (Ф 6 мм),

- для блоков (Ф 4 мм),

- для панельного домостроения (Ф 6 мм).

Нашем сайте вы можете подробнее узнать о композитных гибких связях и заказать их.

10. ЛЕНТОЧНЫЕ ФУНДАМЕНТЫ ПОД ЗАБОРЫ

Ленточные фундаменты предусматриваются для следующих типов ограждений: забор с кирпичными столбами, металлический кованый забор и забор из лесоматериала или профнастила с несущими металлическими стойками.

Армирование фундамента под забор с использованием стеклопластиковой арматуры очень выгодно. За счет высоких прочностных характеристик арматуры из стеклопластика и невысоких нагрузок, при армировании фундамента под забор чаще всего используется композитная арматура диаметрами Ф4 и Ф6.

Технология армирования ничем не отличается от технологии при использовании

металлической арматуры, но значительно дешевле и быстрее по времени. Продольные

пруты стеклопластиковой арматуры укладываются на дно вырытой траншеи на опоры

высотой 4-7 см. Крайние прутья из стеклопластика должны отступать от стенок

траншеи на 6-8 см.

Продольные

пруты стеклопластиковой арматуры укладываются на дно вырытой траншеи на опоры

высотой 4-7 см. Крайние прутья из стеклопластика должны отступать от стенок

траншеи на 6-8 см.

Поперечная арматура и вертикальные стойки обычно вяжутся с шагом 400 мм.

Верхний ряд продольной арматуры крепится на стойки так, чтобы он был ниже верхнего уровня траншеи на 5-7 см. Затем выполняется укладка поперечной стеклопластиковой арматуры верхнего ряда.

11. АРМИРОВАНИЕ ЧАШИ ДЛЯ БАССЕЙНА (ДНА И СТЕНОК)

12. ДОРОЖНОЕ СТРОИТЕЛЬСТВО

Стеклопластиковая арматура получает отзывы строителей положительные ввиду ее универсальности, так как ее можно применять для усиления прочности дорожного полотна, опор, мостов.

13. ПЕШЕХОДНЫЕ БЕТОННЫЕ ДОРОЖКИ

Для придания жесткости бетонной дорожки необходимо произвести армирование

основания, хотя многие этим пренебрегают.

При армировании пешеходной дорожки стеклопластиковой арматурой толщину

бетонного основания можно делать меньше, что приводит к существенной экономии

по затратам на бетоне.

Так же использование арматуры из стеклопластика для армирования пешеходных дорожек защищает бетон от распадания на фрагменты.

14. БЕТОННЫЕ ПЛОЩАДКИ ДЛЯ ПРОЕЗДА И ПАРКОВКИ АВТОМОБИЛЕЙ.

Перед началом армирования сверху под бетонную площадку на песчаную подушку

засыпают слой щебня в 5 см и уплотняют его. Армирование стеклопластиковой

арматуры усиливает бетонную структуру, поэтому при устройстве площадки под

стоянку автомобиля без нее не обойтись.

Бетонирование площадки для проезда и парковки автомобиля осуществляют при

помощи стеклопластиковой арматуры, которую нарезают прутьями необходимой длины.

Рекомендуется использовать стеклопластиковую арматуру диаметровом Ф6.

Каркас из арматуры изготавливают непосредственно на месте укладки и не займет много времени. Стеклопластиковые прутья размещают крест-накрест и в точках стыковки перевязывают проволокой.

преимущества и недостатки при использовании — Всё про бетон

Совершенно ни одна конструкция, и ни один фундамент на сегодняшний день не обходятся без применения того или иного типа арматуры. Современный мир строительных материалов предлагает достаточно широкий спектр арматуры для абсолютно разнообразных строительных работ.

Современный мир строительных материалов предлагает достаточно широкий спектр арматуры для абсолютно разнообразных строительных работ.

Рынок строительных материалов предлагает своим клиентам большой выбор арматурного материала и элементов. Это могут быть как традиционные типы усиления бетонного раствора в плитах или же блоках, или совершено новые и экзотические типы арматурных элементов, применяемых лишь в узких специализациях.

Стеклопластиковая арматура недостатки и преимущества

Каждый строитель того или иного профиля уже давно привык к тому, что практически во всех сферах строительства применяется большое количество арматуры, причем традиционной металлической формы. Стоит сказать, что такой тип арматуры производится уже порядка полувека и изрядно устарел.

Но технологии продвигаются, а конструкции очень часто меняют свой вид и составной материал. На смену обыкновенным громоздким строительным арматурам из металла пришла стеклопластиковая арматура.

Она представляет собой точно такие же стержни, как и металлическая арматура, с небольшим рельефом на своей поверхности. Диаметр такого стержня может варьироваться от 4 до 20 миллиметров, а в составе имеется преимущественно стеклопластиковый материал или базальтовое вещество.

Диаметр такого стержня может варьироваться от 4 до 20 миллиметров, а в составе имеется преимущественно стеклопластиковый материал или базальтовое вещество.

На сегодняшний день арматура, по своим физическим и техническим характеристикам имеет массу как положительных, так и отрицательных отзывов.

Стеклопластиковая арматура недостатки

Говоря о большом количестве положительных моментов в использовании стеклопластиковой арматуры, необходимо сказать и о наличии недостатков:

- У данного типа материала основной недостаток — это его применение. Дело в том, что из-за новизны такого материала, не имеется никакой стандартной базы, закрепленной нормативными документами, на использование арматуры из стеклопластика.

- Совершенно неясно общее количество использованной арматуры на единицу объема раствора. При каких условиях и как происходит монтирование стеклопластикового материала в каркас бетона также не ясно.

Примечательно, что использование стеклопластикового арматурного материала вовсе не закреплено в государственном стандарте, поэтому его применение в промышленности и производстве также заторможено.

Примечательно, что использование стеклопластикового арматурного материала вовсе не закреплено в государственном стандарте, поэтому его применение в промышленности и производстве также заторможено. - К тому же, из-за хрупкого состава, стеклопластиковая арматура имеет плохой уровень транспортировки и доставки на строительный участок. Дело в том, что стеклопластиковая арматура вовсе не поддается гнутию и по этой причине доставляется в широком радиусе заказчику. Также производство уже изогнутых изделий также невозможно в силу своей хрупкости.

- Стеклопластик имеет большой коэффициент возгораемости, и низкую упругость. Арматура из такого материала может легко возгореться и привести к пожару на всей конструкции объекта.

- Стоит сказать и о ценовой характеристике стеклопластикового материала в качестве арматуры. По сравнению с аналогичными элементами арматуры, стеклопластик имеет высокую себестоимость в зависимости от выбранного диаметра.

Чем выше диаметр, тем показатель цены поднимается больше в несколько раз.

Чем выше диаметр, тем показатель цены поднимается больше в несколько раз.

Преимущества

Специалисты выделяют ряд несомненных преимуществ стеклопластиковой арматуры, а это:

- Высокий уровень прочности к разрыванию.

- Стеклопластиковая арматура значительно легче (примерно в 5 раз) металлической.

- Такой тип строительной арматуры вовсе не поддается кислородному окислению (коррозии).

- Стеклопластик хорошо приспособлен к суровым условиям окружающей среды.

- Не имеет фонового излучения и не излучает его (не экранирует).

- Не излучает и не передает электрический ток.

К сожалению, этот спектр положительных моментов в использовании стеклопластиковой арматуры закончен.

Сфера применения

Область использования стеклопластиковой арматуры достаточно узка, но в большинстве случаев ее используют в армировании фундаментов помещений и иных конструкциях. Дело в том, что в таких «глухих» монолитах, все недостатки арматуры такого типа относительно угасаются и совершенно невидны и не чувствуются.

Но сфера применения такого материала на этом вовсе не заканчивается.

Композитную стеклопластиковую арматуру используют в следующих целях:

- Для возведения и реконструкции дорожных полотен, в основном, при глухом положении и использовании плиточного материала.

- Для возведения обычных армированных бетонных конструкций и объектов.

- Для литья особых бетонных материалов, отличающихся своей пористостью и воздушностью. К примеру, это могут быть канализационные трубы.

- Для укрепления кладки строительства стен и иных кирпичных или блочных сооружений. В этой сфере стеклопластиковая арматура применяется как материал для связки, ведь имеет высокую гибкость.

- Для монтажа или изготовления специализированных теплоудерживающих материалов, а также при наружных работах на помещении или объекте.

- При литье стержней и сеточных материалов, которые впоследствии станут связующим звеном в растворе бетона.

- Для использования в гипсовых материалах и иных подобных строительных вяжущих средств.

- Для монтажных работ при укреплении дорожных полотен и иных транспортных развязок в качестве усилительного вяжущего материала в составе.

- В промышленных производствах, связанных с особым концентрированном количестве опасных и разрушающих веществ бетона в воздухе.

- Для укрепления мест, которые располагаются на относительно неустойчивых по своей природе средах. К примеру, болота. Низменности и иные местонахождения объекта.

- В том случае, когда не имеется возможности для возведения особо крупных стен фундамента. Это могут быть ограды от шумового воздействия, иные объекты архитектурного назначения.

- Для армированного укрепления стеновых покрытий из кирпича или блочного материала.

Мало того, использование и применение стеклопластиковой арматуры возможно и в совершенно разнообразных экзотических сферах, к примеру, для опоры цветков и горшочков. В таком случае. Опора будет для каждого садовода по-настоящему долговечной.

В таком случае. Опора будет для каждого садовода по-настоящему долговечной.

К тому же, ее можно применять на открытом воздух, ведь стеклопластиковая арматура не имеет свойства подвергаться коррозии и гниению. Она станет отличным колышком для каждого цветка.

Итоги

Таким образом, рынок строительных материалов имеет очень широкий спектр для выбора того или иного элемента и арматурные конструкции в этом смысле имеет много общего. Большой спектр их выбора, начиная от обыкновенных металлических или пластмассовых, заканчивая стеклопластиковыми новыми конструкциями, позволит угодить даже самому неприхотливому строителю.

Достаточно широкая сфера применения такого материала является несомненным плюсом в арматуре этого типа. Мало того, использование стеклопластикового элемента в бетонной конструкции может привести к тому, что напрочь исчезнут проблему с коррозионными свойствами арматуры аналогичного типа. Но относительно высокая цена имеет ограничения и не даны к применению некоторым экономичным строителям.

Композитный и стандартный стальной арматурный стержень

Q. Что делать со стекловолоконной и углеродной арматурой? Я узнал об этих вариантах композитной арматуры недавно, когда услышал, как подрядчик упомянул, что их стоимость теперь сопоставима со стандартной стальной арматурой. Но я не уверен, насколько точен мой источник, или когда вы будете использовать один против другого. И где в смесь впишется арматура с эпоксидным покрытием?

А. Билл Палмер, редактор woc360.com , член Американского института бетона, лицензированный профессиональный инженер и бывший редактор журнала Concrete Construction , отвечает: Арматура из углеродистой стали использовалась более века для обеспечения прочности на растяжение железобетона. Это дополнительное армирование необходимо, потому что прочность бетона на растяжение (при прямом растяжении) составляет всего около 10-15% его прочности на сжатие, поэтому бетон с давлением 3000 фунтов на квадратный дюйм может иметь прочность на растяжение всего 300 фунтов на квадратный дюйм по сравнению со сталью класса 60, которая имеет предел прочности на растяжение 60000 фунтов на квадратный дюйм.

Когда к бетонной балке прилагается нагрузка, она прогибается или изгибается, и бетон в верхней половине балки сжимается, а нижняя половина растягивается. Сталь размещается в нижней части балки, и когда бетон, окружающий сталь, трескается — хотя вы можете даже не видеть трещины — сталь обеспечивает прочность на растяжение.

Но недостатком стали в бетоне является то, что со временем влага, хлориды и кислород проникают в бетон и вызывают коррозию стали.Если коррозия достаточно сильная, то бетонная балка (или колонна, или стена) теряет прочность на растяжение или изгиб. Это особенно проблема в конструкциях, которые подвергаются воздействию солей против обледенения, таких как мосты или гаражи.

Фото предоставлено Owens Corning Infrastructure Solutions Арматура из стеклопластика доступна в различных размерах и классах для различных применений. Здесь показана арматура Owens Corning № 3 из стекловолокна Pinkbar, которая, по словам компании, хорошо подходит для плоских работ благодаря своей коррозионной стойкости, легкому весу и простоте обращения. Также доступна арматура из более прочного стекловолокна для конструкционных применений.

Также доступна арматура из более прочного стекловолокна для конструкционных применений.Для защиты стали в 1970-х годах была изобретена арматура с эпоксидным покрытием. За последние 50 лет были построены тысячи конструкций с использованием стержней с эпоксидным покрытием, и эпоксидное покрытие в основном успешно продлевает время до начала коррозии. Однако недавно некоторые государственные департаменты транспорта запретили использование арматуры с эпоксидным покрытием после обнаружения многих мостов, где покрытие отслоилось от стали.Достаточно небольшого кусочка эпоксидной смолы, чтобы коррозия начала распространяться под покрытием.

Однако существуют некоторые альтернативные материалы для армирования бетона, которые можно использовать для предотвращения коррозии. Арматура из нержавеющей стали доступна, но довольно дорогая, есть и оцинкованная арматура. Другим вариантом являются материалы, сочетающие полимерную матрицу со встроенными стеклянными, углеродными или базальтовыми волокнами — полимер, армированный волокнами (FRP). Эти материалы не подвержены коррозии, они намного легче стали (примерно на треть веса), не нагреваются на солнце на стройплощадке, 4.в 5 раз сильнее на растяжение. А новые стержни имеют песчаную поверхность, поэтому они хорошо сцепляются с бетоном.

Эти материалы не подвержены коррозии, они намного легче стали (примерно на треть веса), не нагреваются на солнце на стройплощадке, 4.в 5 раз сильнее на растяжение. А новые стержни имеют песчаную поверхность, поэтому они хорошо сцепляются с бетоном.

Однако арматура из стеклопластика имеет некоторые недостатки. Стекловолоконные стержни в настоящее время стоят на 15-25% дороже, чем аналогичная стальная арматура. Кроме того, есть некоторые вопросы о том, насколько хорошо они ведут себя при пожаре — они плавятся и теряют прочность? И были некоторые опасения по поводу их долгосрочного отклонения или ползучести. Вопросы дизайна привели к более консервативному (и, следовательно, более дорогому) дизайну конструкционных бетонных элементов.Еще одна проблема заключается в том, что стержни нельзя сгибать в полевых условиях, их необходимо заказывать на заводе.

Но для легкого армирования плоских конструкций, где основной целью является предотвращение образования трещин, арматура из стеклопластика вполне конкурентоспособна, даже по себестоимости, а поскольку она намного легче стали, она снижает трудозатраты. А при его высокой прочности требуется меньше армирования. Сегодня несколько компаний производят арматуру из стеклопластика. Owens Corning продвигает свой Pinkbar из стекловолокна, а Neuvokas производит GatorBar в Мичигане.В GatorBar есть стержни как из стекловолокна, так и из базальтоволокна.

А при его высокой прочности требуется меньше армирования. Сегодня несколько компаний производят арматуру из стеклопластика. Owens Corning продвигает свой Pinkbar из стекловолокна, а Neuvokas производит GatorBar в Мичигане.В GatorBar есть стержни как из стекловолокна, так и из базальтоволокна.

Покупатель, будь осторожен. Дуг Гремель из Owens Corning говорит: «Легко срезать углы, используя менее дорогую полиэфирную смолу, которая не будет столь же долговечна в щелочной среде бетона, как стержни, изготовленные из более качественной винилэфирной смолы, которая, как было показано, выдерживает в тестах на ускоренное старение и в реальном времени. Есть много очень недорогих китайских производителей стекловолокна, которые продают его за небольшую часть себестоимости. На мой взгляд, это немного похоже на проблему с китайским гипсокартоном у некоторых из этих игроков.

Относительно использования углеродного волокна в арматуре из стеклопластика Гремель говорит: «Углеродный пруток, по моему мнению, все еще остается в экзотическом лагере. Это, безусловно, лучший материал, который используется разумно и надлежащим образом для структурного усиления существующих конструкций. Углеродные стержни FRP, залитые эпоксидной смолой в неглубокие бетонные канавки в покрытии конструкций, как лейкопластырь, придают элементу почти чудесную дополнительную способность к изгибу и сдвигу. Тем не менее, углеродные стержни или углеродные предварительно напряженные арматуры остаются как минимум в 10 раз дороже, чем стержни из стеклопластика и стальной арматуры.

Это, безусловно, лучший материал, который используется разумно и надлежащим образом для структурного усиления существующих конструкций. Углеродные стержни FRP, залитые эпоксидной смолой в неглубокие бетонные канавки в покрытии конструкций, как лейкопластырь, придают элементу почти чудесную дополнительную способность к изгибу и сдвигу. Тем не менее, углеродные стержни или углеродные предварительно напряженные арматуры остаются как минимум в 10 раз дороже, чем стержни из стеклопластика и стальной арматуры.

Пожалуй, лучшим решением для конструкционного бетона, который будет подвергаться воздействию солей против обледенения, является горячеоцинкованная арматура. Оцинкованные стержни будут противостоять коррозии примерно в четыре раза дольше, чем стержни из углеродистой стали, а надбавка к цене составляет всего около 10%. Оцинкованные стержни легко доступны по всей территории США

Что нужно знать строителям о арматуре LiteBar из стекловолокна

Стальная арматура является важнейшим компонентом практически любого бетонного строительного проекта, обеспечивая жесткость и устойчивость конструкции. Однако надежность и прочность стали имеют недостатки, в том числе дополнительный вес и уязвимость к коррозии. LiteBar, инновационная арматура из стекловолокна от LiteForm, обладает многими преимуществами традиционной арматуры без каких-либо недостатков.

Однако надежность и прочность стали имеют недостатки, в том числе дополнительный вес и уязвимость к коррозии. LiteBar, инновационная арматура из стекловолокна от LiteForm, обладает многими преимуществами традиционной арматуры без каких-либо недостатков.

Что такое LiteBar?

Стекловолоконная арматура LiteBar является продуктом новаторского производственного процесса, в котором высококачественное стекловолокно сочетается с мощной смолой, в результате чего конструкционная арматура значительно легче и прочнее стали.На самом деле каждый арматурный стержень LiteBar весит всего около 2,5 фунтов. Он также устойчив к коррозии и не проводит электричество, что делает его идеальным практически для любого бетонного строительного проекта.

Когда использовать LiteBar

Хотя арматура LiteBar из стекловолокна изготавливается из совершенно другого материала, применение LiteBar такое же, как и у традиционной стали. Устойчивость LiteBar к ржавчине и коррозии делает его особенно подходящим для сред с высокой влажностью, что может привести к ржавчине традиционной стальной арматуры. Благодаря своей прочности на растяжение и малому весу LiteBar подходит для плоских конструкций, парковок, плит на уклоне, несущих стен, фундаментов и некоторых строительных конструкций. Заявка на вертикальное использование была отправлена в Службу оценки ICC, и наши инженеры уже работают над документацией по качеству в соответствии с ICC-ES AC10. Пока этот процесс не будет завершен, следует проконсультироваться с инженером по поводу использования в стенах.

Благодаря своей прочности на растяжение и малому весу LiteBar подходит для плоских конструкций, парковок, плит на уклоне, несущих стен, фундаментов и некоторых строительных конструкций. Заявка на вертикальное использование была отправлена в Службу оценки ICC, и наши инженеры уже работают над документацией по качеству в соответствии с ICC-ES AC10. Пока этот процесс не будет завершен, следует проконсультироваться с инженером по поводу использования в стенах.

Несмотря на то, что LiteBar прочнее других арматурных стержней, его можно резать с помощью болторезов, шлифовальной машины или циркулярной пилы, что позволяет резать его в соответствии с вашими потребностями без каких-либо специальных инструментов.Поскольку LiteBar намного легче стали, он также является менее дорогой арматурой для транспортировки и с ним проще работать, что может помочь вашему проекту уложиться в график и в рамках бюджета.

В своей штаб-квартире в Саут-Сиу-Сити, штат Небраска, LiteForm производит смелые решения для подрядчиков и домовладельцев. Их сверхлегкая арматура и энергоэффективные высокопроизводительные строительные системы позволяют строителям по всей стране повышать эффективность своих проектов, экономя при этом значительное количество времени и денег.Посетите веб-сайт или Facebook, чтобы узнать больше об их арматурной продукции LiteBar, позвоните по телефону (402) 241-4402, если у вас возникнут вопросы, или просто посетите местный склад пиломатериалов, чтобы купить себе арматуру.

Их сверхлегкая арматура и энергоэффективные высокопроизводительные строительные системы позволяют строителям по всей стране повышать эффективность своих проектов, экономя при этом значительное количество времени и денег.Посетите веб-сайт или Facebook, чтобы узнать больше об их арматурной продукции LiteBar, позвоните по телефону (402) 241-4402, если у вас возникнут вопросы, или просто посетите местный склад пиломатериалов, чтобы купить себе арматуру.

Поставщик арматуры из стекловолокна — дистрибьютор V Rod FRP

Harris Supply является поставщиком арматуры V-ROD FRP с песчаным покрытием. Армированный волокном полимер (FRP), арматура, также известная как GFRP или композитная арматура, обеспечивает превосходную коррозионную стойкость и долговечность, что делает ее отличной альтернативой традиционной стальной арматуре.Арматура V-ROD представляет собой некорродирующую арматуру для бетона, подходящую для любого структурного или архитектурного применения.

Каковы преимущества арматуры из стеклопластика?

- Устойчивый к коррозии и долговечный

- Электрически и термически непроводящий

- В два раза прочнее традиционной стали

- Конкурентные цены

- На 75 % легче стали, что снижает затраты на доставку и рабочую силу.

Каковы некоторые области применения арматуры из стекловолокна?

- Бетон, подверженный воздействию агрессивных сред: морских хлоридов, высокого напряжения и электромагнитных полей

- Строительство зданий и консервация: усиление фундаментов зданий, канализация, перекрытия и другое.Кроме того, помогает в реставрации и закреплении каменных элементов и плит.

- Кирпичная кладка: усиление сейсмо-, ветро-взрывостойкости неармированной кладки

- Сельское хозяйство и молочное животноводство : армированные полы для коровников, свинарников и птицеферм. Промышленные опорные решетки, каркасы теплиц и очистные сооружения.

- Дорожное строительство: арматура для проезжей части, аэродромные плиты, железнодорожные шпалы, опоры ЛЭП и многое другое.

Почему выбирают Harris Supply Solutions?

Harris Supply Solutions является частью Harris Steel Group, которая является дочерней компанией Nucor Corporation. Мы выросли и стали одним из крупнейших поставщиков арматуры и стальной сетки в Соединенных Штатах. Нашими основными клиентами являются склады подрядчиков, производители, склады пиломатериалов, сборные железобетонные изделия и подрядчики. Ознакомьтесь с другими вариантами арматуры, включая сборную арматуру , черную арматуру и арматуру в рулонах/на катушках, , и узнайте, как они могут подойти для вашей области применения.

Мы выросли и стали одним из крупнейших поставщиков арматуры и стальной сетки в Соединенных Штатах. Нашими основными клиентами являются склады подрядчиков, производители, склады пиломатериалов, сборные железобетонные изделия и подрядчики. Ознакомьтесь с другими вариантами арматуры, включая сборную арматуру , черную арматуру и арматуру в рулонах/на катушках, , и узнайте, как они могут подойти для вашей области применения.

Harris Supply Solutions работает по всей стране, имеет региональное представительство по продажам и несколько складов для обслуживания потребностей вашего местного рынка.

Harris Supply Solutions — оптовый дистрибьютор для клиентов, которым нужны долгосрочные партнерские отношения. Ценовые котировки доступны только для владельцев текущих счетов.

Чтобы запросить консультацию, свяжитесь с нами сегодня.

заменяет сталь, легче и дешевле композитных профилей

Эта статья опубликована в журнале «Производство композитных материалов» в марте 2019 года. Полный текст выглядит следующим образом:

Полный текст выглядит следующим образом:

Департамент транспорта штата Огайо переходит на композитные материалы при реконструкции ветхого моста Энтони Уэйна на четырехполосном шоссе недалеко от Толедо, штат Огайо. Mannik&Smith Group, разработавшая проект, изначально не рассматривала возможность использования арматуры для бетона, изготовленной из армированного стекловолокном пластика (FRP). Мост пересекает одну из самых загруженных железнодорожных линий Южной железной дороги Норфолка. Первоначально были указаны стальные стержни с эпоксидным покрытием.

«Примерно в то же время мы познакомились с Owens Corning и ее стальными стержнями из стекловолокна, — вспоминает Ричард Берц, генеральный директор и президент Mannik&Smith. Сначала инженеры Mannik&Smith скептически относились к тому, что FRP сможет выдержать интенсивное движение на мосту. Но когда они изучили продукт, они убедились, что FRP не только работает, но и дает много преимуществ.

В отличие от стальных стержней, стеклянные стержни не ржавеют, поэтому бетонные панели не портятся быстро, увеличивая срок службы конструкции. Кроме того, стальные стержни из стекловолокна легче, поэтому транспортные расходы ниже, а установка выполняется быстрее.

Кроме того, стальные стержни из стекловолокна легче, поэтому транспортные расходы ниже, а установка выполняется быстрее.

Департамент транспорта штата Огайо согласился рассмотреть возможность использования стальных стержней из стекловолокна в проекте моста, если это будет рентабельно. Министерство запросило заявки на проект двумя способами — сталью и стеклом.

Несколько факторов повлияли на торги стальными стержнями из стекловолокна. Во-первых, конструкции FRP требуют использования большего количества стальных стержней, чем традиционные конструкции.«Параметры, которые доминируют в конструкции, отличаются от традиционных стальных стержней», — пояснил Берц. В случае стальных стержней в конструкции преобладает прочность материала на изгиб или растяжение; При армировании стеклом преобладающим конструктивным параметром является борьба с трещинами или прочность на сдвиг.

Кроме того, подрядчики предлагают более высокую цену за использование арматуры из стекловолокна, потому что у них нет опыта работы с этим материалом, и они могут захотеть добавить любые непредвиденные расходы, которые могут быть связаны с этим. «Они не знают того, чего они не знают», — сказал Берц.

«Они не знают того, чего они не знают», — сказал Берц.

Когда все заявки были поданы, те, которые указывали на использование композитных материалов, были в пределах одного процента от общей стоимости проекта. «С точки зрения точки, — сказал Берц, — это дает небольшую возможность протестировать применение арматуры из стекловолокна». Департамент транспорта выбрал Miller Brothers в качестве генерального подрядчика и решил использовать арматуру FRP.

Работы по замене моста начались в прошлом году и должны завершиться осенью 2019 года. Owens Corning производит для него арматуру из стекловолокна.Компания Owens Corning завершила около 90 проектов по армированию мостов из стеклопластика в сотрудничестве с подразделением стеклопластиковой арматуры Hughes Brothers, которое Owens Corning приобрела в 2017 году. Стеклоармирование изготавливается из стеклоровинга и винилэфирной смолы. Стальные стержни FRP, нарезанные на 40, 60 и 80 футов в длину, затем были обработаны на поверхности, чтобы помочь им сцепиться с бетоном.

Строители обнаружили большую разницу между использованием стальных стержней из стеклопластика. «Сталь из стекловолокна в четыре раза легче стали, поэтому сталь легче хранить и транспортировать по площадке», — сказал Джон Амонетт, генеральный менеджер инфраструктурного подразделения Owens Corning.«Мы обнаружили, что для установки такой же длины стеклянной арматуры требуется от трети до половины меньше рабочего времени».

Стекловолокно легче и снижает вероятность травм при подъеме или случайном падении стеклянной арматуры. И, в отличие от стальных стержней с эпоксидным покрытием, стеклянные стержни не скользят во влажном состоянии.

И Amonett, и Bertz ожидают, что использование стали FRP в строительстве мостов в ближайшие годы увеличится. Одной из причин является выпуск в декабре 2018 года Второго издания рекомендаций Национальной ассоциации дорожных и транспортных служащих (ASHTO) по проектированию железобетонных мостов из FRP.В старых и новых рекомендациях проектирование настила обычно определяется максимальной шириной трещин и пределами сдвига. Однако вторая версия увеличивает максимально допустимое значение трещины.

Однако вторая версия увеличивает максимально допустимое значение трещины.

Если бы инженеры Mannik&Smith смогли использовать обновленную спецификацию для проектирования моста Энтони Уэйна, они могли бы увеличить расстояние между сухожилиями на 1/2 дюйма, уменьшив необходимое количество сухожилий. Это уменьшает разницу в стоимости между стальными стержнями FRP.

Другие экономические факторы также помогают стали FRP закрепиться в инфраструктурных проектах, включая тарифы на импортную сталь, которые привели к повышению цен.«По данным Министерства транспорта штата Огайо, цены на арматуру за последний год выросли на 18 процентов, — сказал Берц. Так что, если учесть это, мы увидим, что стеклянная арматура становится дешевле, чем сталь».

Амонетт отметил, что в отличие от стали, цена на которую колеблется, затраты на стеклопластик остаются стабильными и предсказуемыми. Это делает сталь FRP осторожным выбором для подрядчиков, которые могут предпочесть материалы с более стабильными ценами при торгах на проекты, которые будут длиться два-три года.

Кроме того, по мере того, как подрядчики становятся более опытными и привыкают к стали FRP, они могут снижать свои ставки, чтобы более реалистично отражать затраты на установку.Повышенный спрос на сталь FRP также может привести к масштабному производству и снижению производственных затрат.

«Мы уже знаем, что FRP обеспечит значительную экономию затрат в течение жизненного цикла, но для организаций, испытывающих нехватку денежных средств, действительно важны первоначальные затраты». «Мы уверены, что очень скоро стоимость арматуры с эпоксидным покрытием будет ниже, — сказал Берц. «Я считаю, что через 10–15 лет стальные стержни с эпоксидным покрытием станут стандартом сегодня, стальные стержни из стекловолокна и стержни из углепластика будут все чаще интегрироваться в конструкции мостов.”

Дом

Сталь по сравнению с арматурой из стеклопластика? | ФХВА

по

Роджер Х. Л. Чен, Чон-Хун Чой, Хота В. ГангаРао и Питер А. Копак

Л. Чен, Чон-Хун Чой, Хота В. ГангаРао и Питер А. Копак

Полевые исследования показывают, что полимер, армированный стекловолокном, предлагает вариант с низкой стоимостью жизненного цикла для армирования бетонных покрытий.

Этот грузовик движется по первому в стране испытательному участку GFRP-CRCP, построенному на участке шоссе 9 в Западной Вирджинии.Исследовательская группа сделала этот снимок во время полевого наблюдения 31 января 2008 года. Армированная стекловолокном полимерная арматура — один из новых продуктов на рынке, который может предложить транспортной отрасли ряд преимуществ. Поскольку он легкий и не подвержен коррозии, затраты на строительство должны быть ниже, а тротуары должны служить дольше. Однако лабораторные исследования предлагают ограниченную помощь в определении реальных характеристик арматурных стержней из армированного стекловолокном полимера (GFRP) в непрерывно армированных бетонных покрытиях (CRCP).Причины: трудности моделирования полевых граничных условий, таких как трение от подстилающего слоя и ограничения от обочин или прилегающих покрытий; экологические изменения; транспортные нагрузки; и возможные варианты строительных работ. Чтобы преодолеть эти ограничения и лучше понять поведение GFRP-CRCP, исследователи обратились к полевым исследованиям.

Чтобы преодолеть эти ограничения и лучше понять поведение GFRP-CRCP, исследователи обратились к полевым исследованиям.

При поддержке и сотрудничестве Федерального управления автомобильных дорог (FHWA), Министерства транспорта Западной Вирджинии (WVDOT) и подрядчиков исследователи из Университета Западной Вирджинии (WVU) недавно завершили первый в стране испытательный участок GFRP-CRCP вместе со стальным Сегмент испытаний CRCP для изучения характеристик двух материалов арматуры.Участки для испытаний стеклопластика и стали расположены на трассе 9 в Мартинсбурге, в северо-восточном углу Западной Вирджинии.