Арболитовые блоки из чего сделаны: Применение арболита – где используется

Арболитовые блоки — что это такое, из чего их делают и на что кладут

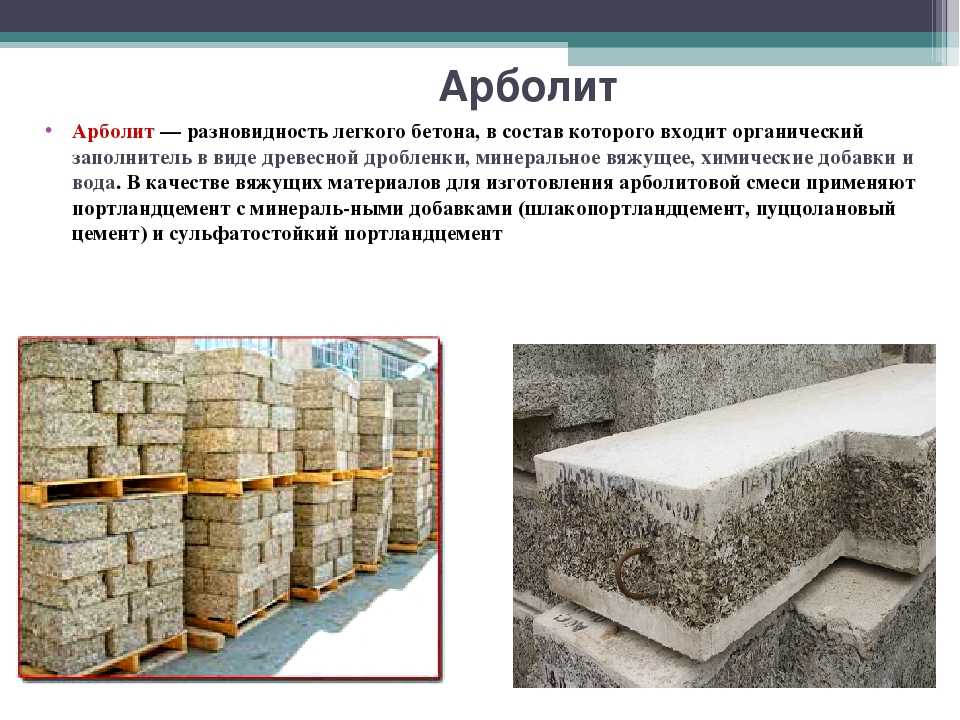

Выбирая материал для индивидуального строительства, не стоит обходить стороной арболитовые блоки. Арболит позиционируется как одна из разновидностей крупноячеистых лёгких бетонов, обладающих отличными характеристиками. На строительном рынке он представлен довольно широко, однако многие покупатели до сих пор задаются вопросом, что такое арболитовые блоки.

Что такое арболитовые блоки

Это кирпичи большого размера, изготовленные из бетона в сочетании с химическими добавками, а также органическими заполнителями, как правило, древесными. Последние могут составлять до 90% от объёма блока.

Арболит — материал, созданный учёными в середине 1950-х годов. Предназначался он в первую очередь для Крайнего Севера.

Исследователи постарались сделать строительные арболитовые кирпичи универсальными по целому комплексу характеристик — прочности, экологичности, способности удерживать тепло зимой и не перегреваться летом. Поначалу у материала было и второе название — древобетон.

Поначалу у материала было и второе название — древобетон.

Высоким спросом у строителей он пользовался до 1990-х годов. Затем большинство из них переключились на другие материалы. Однако сейчас арболит переживает свою вторую волну популярности.

В качестве минерального связующего используется высокосортный цемент и отвердитель — экологически безопасная химическая добавка, применяемая также для очистки воды

Из чего и как их делают

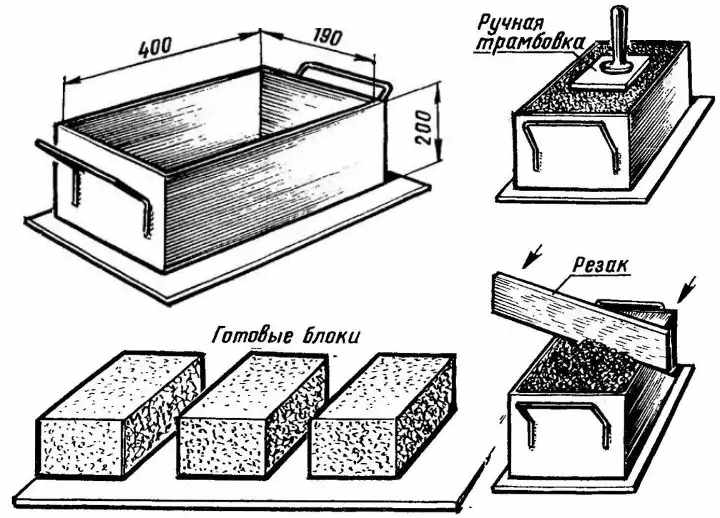

Арболит — стройматериал, который можно сделать своими руками. Правда, для этого будет необходимо рабочее место, оборудованное соответствующим образом. Для создания древобетонных кирпичей потребуются специальные формы (для отливки), камера-печь для просушки материала и вибростол.

Блоки отливают из комбинации опилок, а также прочих отходов древесного производства в сочетании с цементным раствором и химическими добавками.

Процесс изготовления выглядит следующим образом:

- древесину измельчают;

- выдерживают на свежем воздухе;

- обрабатывают и соединяют с цементом.

Смесь перемешивается в бетономешалке, а затем заливается в формы.

Так как в составе арболита содержится щепа, материал по своим свойствам близок к дереву и имеет его высокие качественные характеристики

Чтобы блоки затвердели, потребуется 3 суток. Но сразу использовать их в строительстве не получится — арболиту надо дать хорошенько отлежаться (около 3 месяцев).

Применение в строительстве

В строительстве арболит идёт в ход при работе над жилыми и хозяйственными постройками. Универсальные свойства позволяют класть древобетон практически от фундамента до крыши, делать из арболитовых кирпичей стены и перегородки, выстилать полы. Кроме того, активно используют материал и для утепления зданий, ведь низкая проводимость температур (как тепла, так и холода) — одно из главных достоинств таких блоков. А ещё — весомый аргумент для строителей, чтобы присмотреться к этой технологии и сделать выбор именно в её пользу.

Хорошо зарекомендовали себя в процессе длительной эксплуатации гаражи, бани, подсобные помещения, заборы из арболитовых блоков

В зависимости от марки арболита можно возводить двух-, трёхэтажные жилые здания, а также производственные, сельскохозяйственные, складские помещения.

Что такое арболитовые блоки на видео

Конечно, и у арболита есть свои особенности и недостатки. Но достоинства налицо: экологичность материала, невысокая цена, комфорт жизни в домах из древобетонных кипичей и, разумеется, возможность создавать их самими строителями — тех форм и размеров, которые нужны на конкретном объекте.

- Автор: MVS

- Распечатать

(2 голоса, среднее: 5 из 5)

Поделитесь с друзьями!Adblockdetector

Блоки из арболита: преимущества и недостатки

Блоки из арболита сегодня используются повсеместно в строительстве несущих стен жилых малоэтажных зданий, в возведении нежилых помещений бытового и хозяйственного назначения, с целью выполнения теплоизоляции зданий из других материалов. Несмотря на широкую популярность материала, далеко не многие мастера знают все его особенности, преимущества и недостатки, что может негативно сказываться на качестве строения.

Ввиду особенностей производства и состава арболитовые блоки обладают небольшим весом, демонстрируют высокие показатели теплоизоляции и просты в монтаже, но требуют правильной защиты от влаги и других воздействий. Без качественной изоляции и учета некоторых нюансов все преимущества материала будут сведены к нулю недостатками, способными сильно повлиять на качество эксплуатации здания, его прочность и надежность, уменьшить срок эксплуатации.

Содержание

- 1 Что такое арболит и его основные свойства

- 2 Точность дозировки компонентов и соблюдение технологии

- 3 Технические характеристики и сравнение с другими строительными блоками

- 4 Достоинства

- 5 Недостатки блоков, сделанных из арболита

- 5.1 Гниет и боится плесени

- 5.2 Горючий материал

- 5.3 Химия в арболите

- 5.4 Низкая прочность

- 5.5 Дом для мышей

- 5.6 Стены продуваются

- 5.7 Некрасивый

- 5.8 Блоки кривые

- 5.9 Хороших блоков мало

- 6 Формование блоков

Что такое арболит и его основные свойства

Название материала происходит от французского слова arbre, что переводится как «дерево» (отсюда пошло и другое название блоков «древобетон»).

Изготавливают арболит из трех основных компонентов:

- Щепа величиной 1 сантиметр в ширину и 25 сантиметров в длину – измельченная, обычно древесная (бук, сосна, ель), но могут использоваться и костра льна, рисовая солома, древесина хвои, кора, стебли хлопчатника и т.д.

- Цемент в виде вяжущего – марки минимум М300 и выше

- Специальные добавки для повышения адгезии компонентов, степени твердения, пластичности – используют химикаты, чаще всего сернокислый алюминий, нитрат/хлорид кальция, жидкое стекло и т.д.

- Полученный материал должен соответствовать нормативам и показателям, указанным в ГОСТе 19222-84 или ТУ, СН 549-82.

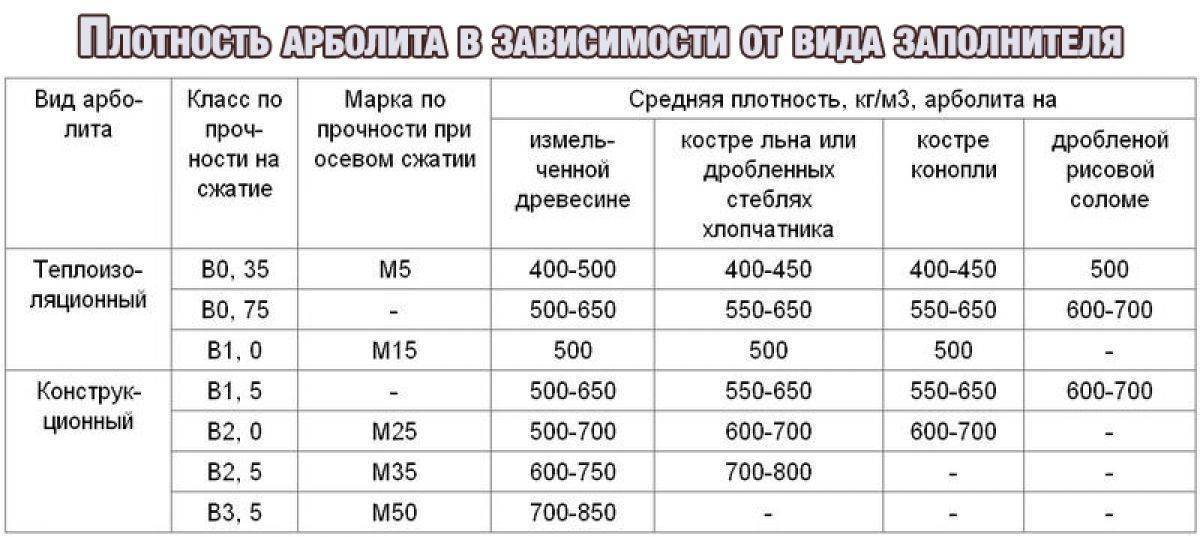

Основные виды арболита по назначению: теплоизоляционный, который применяется в качестве теплоизолятора или для возведения перегородок (плотность около 400-500 кг/м3), и конструкционный для возведения несущих стен (плотность до 850 кг/м3).

Основные формы арболита:

Плиты

– от блоков отличаются увеличенными размерами ширины и длины, уменьшенной толщиной. Производятся методом трамбовки и прессования, в большом количестве размеров и вариантов (усиленные/рядовые перемычные блоки, оконные панели, узкие полотна, стеновые и т.д.), могут оснащаться арматурными петлями для крепежа и облицовочным черновым слоем.

Производятся методом трамбовки и прессования, в большом количестве размеров и вариантов (усиленные/рядовые перемычные блоки, оконные панели, узкие полотна, стеновые и т.д.), могут оснащаться арматурными петлями для крепежа и облицовочным черновым слоем.Блоки

– обычные для прямых стен или с U-образным проемом (для дверных/оконных перемычек), стандартный размер 50х30х20 сантиметров (но есть разные).Монолитный арболит

– удешевленный вариант материала с пониженной прочностью.

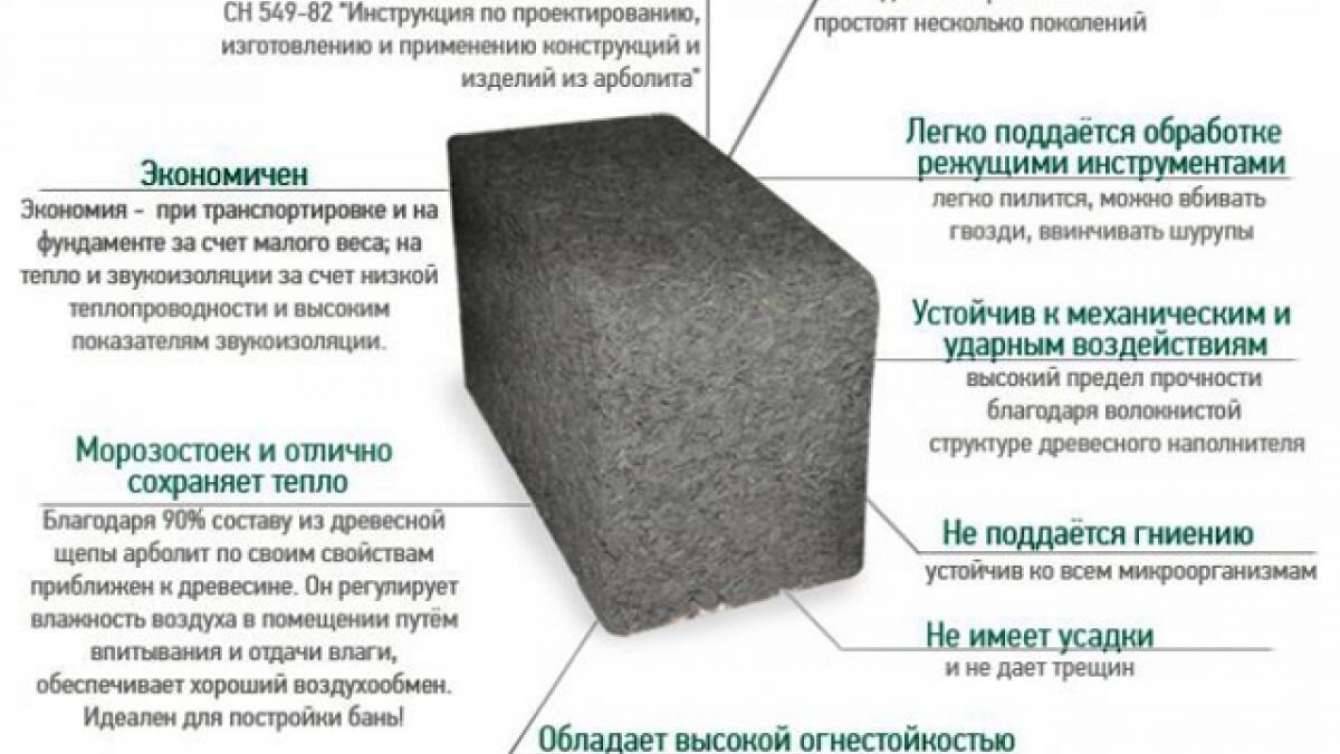

Основное свойство арболита, которое ценится в строительстве домов – это его теплоизоляционные характеристики, позволяющие создать теплый дом с минимальными вложениями в отделку. Немаловажен и малый вес блоков, благодаря чему построить дом можно быстро и легко самостоятельно, без привлечения спецтехники.

Но особенности, обеспечивающие положительные характеристики материала, одновременно обуславливают и недостатки арболита. Древесная щепа, гарантирующая малый вес и хорошие свойства теплоизоляции, имеет свойство впитывать воду. Поэтому арболит требует обязательного проведения мероприятий по защите, правильно реализованных и продлевающих срок службы.

Поэтому арболит требует обязательного проведения мероприятий по защите, правильно реализованных и продлевающих срок службы.

Точность дозировки компонентов и соблюдение технологии

Арболитовые блоки производятся из древесной щепы, цемента, химических добавок и воды. Древесная щепа должна быть правильного калибра – этот параметр влияет на прочность. Размер щепы по ГОСТу должен быть таким: максимум 40 миллиметров по длине, 10 по ширине и 5 по толщине. Лучшие показатели блоков обеспечивает щепа с размерами: 25 по длине, от 5 до 10 по ширине и от 3 до 5 миллиметров толщины.

Щепа должна быть чистой, без грунта, листьев, коры – тырса, опилки, солома, костра понижают прочностные характеристики. Но если листьев в составе будет не более 5% и коры не больше 10%, существенно на свойствах арболита это не скажется.

Часто арболит производят при деревообрабатывающих предприятиях и лесопилках, утилизируя отходы, но такой вариант обычно приводит к низкому качеству блоков из-за некачественного сырья (в работу отправляют все, что есть). Лучше приобретать арболит производителей, имеющих оборудование и занимающихся созданием арболита в качестве основного вида деятельности.

Технология должна соблюдаться точно и в плане типа щепы. Для производства блоков может использоваться разная древесина, но каждый сорт предполагает свои особенности: лиственница требует удвоенного объема минерализаторов, например. Обычно щепу делают из ели, сосны, лиственные породы используются реже.

Методы улучшения сцепления щепы с вяжущим:

- Интенсивная сушка сырья в течение нескольких месяцев до производства.

- Минерализация щепы в специальном растворе.

Лучше всего, когда используются оба метода. В таком случае удается повысить биологическую стойкость материала, понизить водопроницаемость готовой конструкции. Для минерализации применяют жидкое стекло, хлорид кальция, сернокислый глинозем, силикат-глыбу.

Для минерализации применяют жидкое стекло, хлорид кальция, сернокислый глинозем, силикат-глыбу.

Состав арболитовых блоков предполагает правильный объем воды. Щепу засыпают в специальный смеситель принудительного действия, где вода и минерализатор смешиваются, распределяются равномерно по поверхности наполнителя. Мешают около 20 секунд, потом засыпают цемент и смешивают еще 3 минуты.

Цемент берут обычно марки М400, чтобы арболитовые блоки были достаточно прочными. Желательно, чтобы цемент был свежекупленным, так как в процессе хранения он теряет свои свойства. Если же цемент предполагается хранить какое-то время, лучше выбирать марку М500.

Важные нюансы производства:

- Точность дозировки регламентирует ГОСТ, отклонения не должны быть более 2-3%.

- Важно, чтобы в составе было достаточно воды: если мало, не пройдет как нужно процесс гидратации вяжущего, если много – блоки получатся менее прочными, будут трудно выниматься из формы, продлится время до первичного схватывания.

- Объем минерализаторов – дозировки высчитываются в соответствии с типом древесины и величиной щепы, влажностью. Оптимальную дозировку желательно подбирать опытным путем.

- Температура смеси воды и минерализатора не должна быть ниже +15 градусов.

Технические характеристики и сравнение с другими строительными блоками

Арболит недостатки и преимущества гарантирует достаточно понятные – единственным неожиданным моментом может быть низкое качество самого материала. Если же блоки сделаны по технологии, из верно подобранных компонентов и с соблюдением пропорции, то все свойства достаточно предсказуемы.

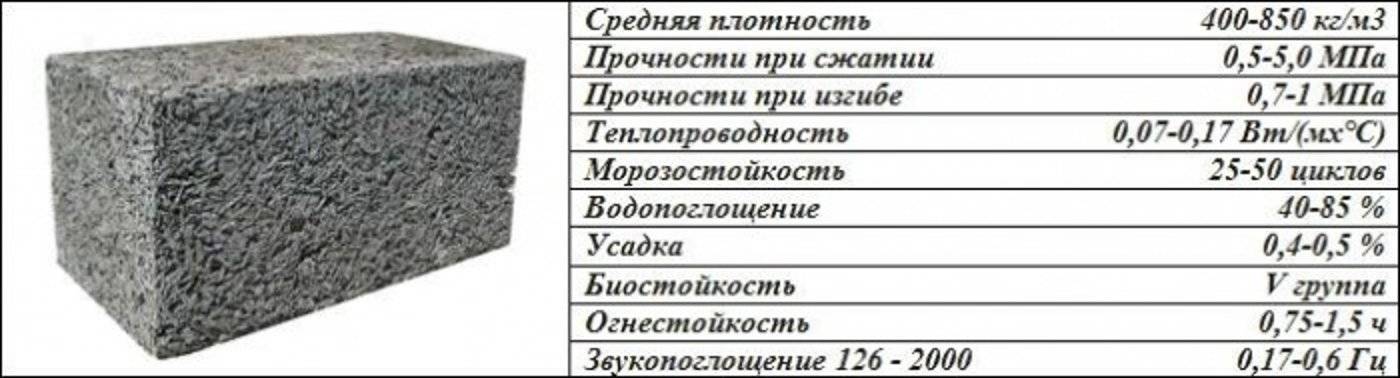

Основные технические характеристики арболита:

Плотность

– в пределах 300-850 кг/м3 (зависит от вида, ведь арболит бывает конструкционный и теплоизоляционный): чем более высокий показатель, тем выше несущая способность и ниже показатель теплоизоляции.Прочность

– зависит от плотности: у арболита плотностью 400-500 кг/м3 равна В0. 35, у 700-850 кг/м3 – В3.5. Этого вполне достаточно для возведения несущих конструкций 2-3-этажного здания.

35, у 700-850 кг/м3 – В3.5. Этого вполне достаточно для возведения несущих конструкций 2-3-этажного здания.Теплопроводность

– также напрямую зависит от плотности, увеличивается пропорционально: у блоков плотностью 400 кг/м3 показатель равен 0.06 Вт/м К, при 850 кг/м3 коэффициент теплопроводности находится в пределах 0.17.

Водопоглощение

– для теплоизоляционных блоков параметр равен 85%, для конструкционного 75%. Арболит поглощает и отдает влагу при сушке, но использовать его там, где будет отмечена постоянно повышенная влажность не рекомендуют (либо каждую стену из арболита придется тщательно оштукатурить и закрыть изоляторами).Огнестойкость

– материал считается трудногорючим с показателем Г1 (способен выдерживать открытое пламя на протяжении полутора часов без изменения геометрии).Морозостойкость

– F50, что равно количеству циклов замораживания/оттаивания.Стойкость к растяжениям

– при подвижках фундамента демонстрирует подверженность появлению деформаций и трещин на 0. 4-0.5%.

4-0.5%.Высокий уровень звукопоглощения.

Хорошие показатели паропроницаемости

– арболит можно использовать для возведения сауны, бани.

Если сравнивать арболитовые блоки с другими строительными материалами, то все преимущества и недостатки становятся более явными. Некоторые параметры указаны в таблице:

Сравнение арболита с некоторыми материалами:

Кирпич

– более плотный по структуре, поэтому и более прочный на сжатие. Но арболит лучше сохраняет тепло: показатели стены толщиной в 50 сантиметров равны толщине стены из кирпича в районе 120 сантиметров. При этом, размеры арболита больше, поэтому кладка осуществляется быстрее и проще.

Дерево

– материалы схожи по теплопроводности и плотности, но натуральная древесина намного дороже, сложнее в транспортировке и монтаже, предполагает более тщательный уход. Кроме того, древесина гниет и горит.

Пенобетон

– пеноблок обладает также небольшим весом и плотностью, но из-за пористой структуры предполагает дополнительные расходы на выполнение армирования кладки, делая процесс строительства более длительным и сложным. Теплоизоляция у арболита на 75% выше.

Теплоизоляция у арболита на 75% выше.

Дополнительно можно посмотреть параметры тут:

Достоинства

Преимущества и недостатки арболита обусловлены материалами, из которых он состоит: плиты и блоки получаются прочными, словно цемент и теплосохраняющими, как дерево. Но, ввиду определенных нюансов процесса производства, арболит предполагает свои особенности.

Главные преимущества арболитных блоков:

Прочность

– достаточная для возведения крепкого и надежного дома высотой в 2-3 этажа.Теплоизоляционные характеристики

– гарантируют максимальную эффективность.Морозостойкость и негорючесть

, что делает эксплуатацию дома безопасной.Экологичность

– за исключением некоторых химикатов, материал полностью натуральный: не выделяет опасных токсинов, способствует созданию оптимального микроклимата в доме.Биостойкость

– арболит не подвержен распространению гнили, плесени, благодаря паропроницаемости.

Небольшой вес блоков

– это позволяет сэкономить на фундаменте (подходят варианты облегченного типа – шведская плита, столбчатый, свайно-винтовой) и привлечении спецтехники в процессе строительства.Быстрый и простой монтаж

за счет малого веса и идеальной геометрии блоков.Долговечность

– дома из арболитовых блоков служат более 50 лет.Снижение финансовых вложений

– за счет простого фундамента, быстрого монтажа, доступной стоимости самого арболита.

Недостатки блоков, сделанных из арболита

Несмотря на то, что материал используется повсеместно в строительстве, многие относятся к нему с некоторой долей предубеждения. С одной стороны, арболит действительно боится воды, с другой же – достаточно его защитить, чтобы избежать негативных последствий.

То же самое касается и других минусов, многие из которых можно нивелировать, но все нужно изучить до начала проектирования и строительства.

Гниет и боится плесени

При условии корректного выполнения гидроизоляции нижних рядов блоков и обустройства нормальной вентиляции в доме арболит не гниет и плесень не появляется даже в помещениях с повышенным уровнем влажности. Благодаря паропроницаемости материала происходит естественный воздухо/влагообмен в помещениях, но только если все не закрыто неверно выполненной изоляцией. Если выход влаге перекрыть и воздухообмена не будет, микроклимат в жилье будет нарушен, могут распространяться микроорганизмы.

Горючий материал

Арболит относится к материалам класса Г1 по горючести и не боится открытого огня, так как: древесина в структуре предварительно пропитана минерализаторами и закрыта цементом, да и арболитовые стены обязательно оштукатуриваются. За час и более пожара арболит обугливается на 30 миллиметров – за это время деревянный дом сгорает.

Химия в арболите

В процессе минерализации из древесной щепы удаляют сахар, не позволяющий цементу набрать полную прочность. Используют абсолютно безопасные «химикаты», часто сульфат алюминия, являющийся пищевой добавкой, которая используется для очищения воды. Также актуален хлористый кальций, применяемый в пищевой промышленности и медицине. Жидкое стекло также абсолютно безопасно для здоровья и жизни.

Низкая прочность

Сделанный по технологии и из качественных компонентов материал обладает достаточной прочностью для возведения дома из двух-трех этажей. Стандартный арболитовый блок выпускается под маркой М25, что говорит о его способности выдерживать давление в 25 килограммов на квадратный сантиметр. Этого вполне достаточно для жилого помещения.

Дом для мышей

Мыши приходят кушать не строительный материал, а запасы. И прогрызть могут все, что угодно, поэтому ни дом из кирпича, ни здание из цементных блоков их не остановят. При этом, арболитовый блок – это не древесина в общепринятом понимании, так как в структуре материала каждая щепка находится в окружении застывшего бетона, поэтому для мышей такой дом примерно то же самое, что здание из железобетонных плит.

И прогрызть могут все, что угодно, поэтому ни дом из кирпича, ни здание из цементных блоков их не остановят. При этом, арболитовый блок – это не древесина в общепринятом понимании, так как в структуре материала каждая щепка находится в окружении застывшего бетона, поэтому для мышей такой дом примерно то же самое, что здание из железобетонных плит.

Стены продуваются

Блоки действительно хорошо продуваются, но никто не использует их без последующей отделки. В качестве отделочного материала используют специальные паропроницаемые штукатурки, устраняющие этот недостаток, но, в то же время, позволяющие дому дышать.

Некрасивый

Никто не оставляет дом из арболитовых блоков в том виде, в котором строительный материал создан. Дом обязательно отделывается и вот тут фантазия мастера ограничивается лишь наличием материалов в супермаркетах.

В Москве и регионах можно отыскать самые разные отделочные материалы – по фактуре, цвету, структуре и т.д. Отделка выполняется как внутренняя, так и внешняя в обязательном порядке.

Блоки кривые

Качественно сделанные арболитовые блоки заводского производства всегда точно соответствуют геометрии и размерам. Из них легко строить стены и монтировать любые конструкции. А вот кривые и произведенные кустарным образом блоки действительно могут быть неровными и неаккуратными, да еще и эксплуатационные характеристики под вопросом.

Именно поэтому покупать арболитовые блоки стоит лишь у проверенных производителей, четко соблюдающих технологию производства и гарантирующих качество продукции.

Хороших блоков мало

Современный рынок предлагает достаточно большой выбор производителей и реализаторов арболитовых блоков. Если не пытаться сэкономить и искать загодя, вполне возможно найти материал в нужном объеме по приемлемой стоимости, с сертификатами качества и всеми сопроводительными документами.

Формование блоков

Формование материала осуществляется после того, как состав готов и тщательно перемешан. Заливать раствор в формы нужно в течение 15 минут после завершения замеса.

Виды формования арболита:

- Ручное без вибрирования

- Ручное с вибрированием

- Заводское производство с использованием вибростанка (с пригрузом или без)

Степень уплотнения – самый важный параметр, влияющий на качество арболита, производится для переориентации зерен щепы, повышения площади соприкосновения их с вяжущим. Основная цель прессования – повышение плотности смеси, чтобы структура была равномерной. Вибрация применяется по ГОСТу, дозированно, чтобы избежать осадки цемента на дне формы. Цементный раствор покрывает щепу, словно клей, в зависимости от концентрации наполнителя смесь может быть разной.

Благодаря механизации удается получать более качественные и прочные, со стабильными параметрами, блоки с сохранностью плотности, геометрии, размеров. После заливки в формы и вибрирования (или без него) опалубку снимают, а блоки сушат с возможной термообработкой.

Блоки из арболита – современный и эффективный строительный материал, который при условии обеспечения нужных мероприятий по защите и отделке способен гарантировать наилучшие эксплуатационные характеристики жилому зданию.

против бетонного блока. Различия, плюсы и минусы

Бетон и шлакоблоки выглядят одинаково и используются взаимозаменяемо. Бетонные блоки, будучи намного лучше, обогнали рынок.

Вот почему.

Содержание

- 1 Что такое шлакоблок?

- 1.1 Из чего сделан?

- 1.2 Шлакоблоки Применение

- 2 Бетонные блоки

- 2.1 Что такое бетонные блоки?

- 2.2 Использование бетонных блоков

- 3 Сравнение бетонных блоков и шлакоблоков

- 3.1 Прочность: что прочнее, шлакоблок или бетонный блок?

- 3.2 Стоимость

- 3.3 Вес

- 3.4 Что лучше для фундамента?

- 3.5 Какой из них для подпорных стен?

- 3.6 Используются ли еще шлакоблоки?

Что такое шлакоблок?

Шлакоблоки — это устаревшие строительные блоки, существовавшие до бетонных блоков, с которыми мы знакомы сегодня. Они больше не используются широко.

Из чего он сделан?

Шлакоблоки изготавливаются из цемента, воды и большого количества угольной золы, отсюда и название. Эти блоки намного легче, чем бетонные блоки, и не очень прочные. Это делает их склонными к деформации, изгибу или короблению под нагрузкой, что требует дорогостоящего ремонта.

Эти блоки намного легче, чем бетонные блоки, и не очень прочные. Это делает их склонными к деформации, изгибу или короблению под нагрузкой, что требует дорогостоящего ремонта.

Шлакоблоки доступны в различных формах и размерах и обычно имеют пустотелую сердцевину. В этот сердечник часто добавляют дополнительное армирование и наполнитель для повышения стабильности и прочности. Эти блоки часто относятся к категории бетонных блоков более низкого качества и никогда не используются в несущих конструкциях.

Шлакоблоки более пористые, чем их бетонные аналоги. Это означает, что они могут поглощать гораздо больше воды, что еще больше ослабляет их структуру. Эта высокая поглощающая способность является еще одной причиной того, что их не следует использовать для возведения стен зданий — гидроизоляция конструкции будет потенциально дорогостоящим мероприятием.

Шлакоблоки Применение

Поскольку шлакоблоки не так прочны, как бетонные блоки, они больше не используются в несущих строительных проектах. Вместо этого они используются для легких конструкций, таких как садовые стены и создание приподнятых грядок. Здесь полости в шлакоблоке часто заполняются арматурой для повышения его структурной целостности и долговечности.

Вместо этого они используются для легких конструкций, таких как садовые стены и создание приподнятых грядок. Здесь полости в шлакоблоке часто заполняются арматурой для повышения его структурной целостности и долговечности.

Бетонный блок

Бетонные блоки доступны во многих формах и размерах. Эти прочные строительные блоки являются основой многих крупных строительных проектов.

Что такое бетонный блок?

Бетонные блоки изготавливаются из цемента, воды и заполнителя (песок и камень). Современные кирпичные заводы обычно включают в состав смеси водопонижающие добавки, повышающие прочность блока. Состав смеси, используемый при производстве бетонных блоков, содержит очень мало воды, поскольку он лучше всего подходит для производства.

Бетонные кирпичи изготавливаются в кирпичной пресс-форме. Влажная бетонная смесь заливается в форму, затем вдавливается в форму утяжеленной рукой. Это вдавливает рисунок смеси во все углы формы, создавая хорошо сформированный кирпич. Затем форму поднимают, а кирпичи откладывают в сторону для затвердевания и сушки.

Затем форму поднимают, а кирпичи откладывают в сторону для затвердевания и сушки.

Если смесь слишком сухая, бетон не затвердеет должным образом, в кирпиче останутся нежелательные полости. Это снижает прочность кирпича на сжатие. Если конструкция смеси слишком влажная, бетон не сохранит свою форму при подъеме формы, что приведет к ее оседанию. Это влияет на штабелируемость кирпича, что делает его непригодным для использования в строительных проектах. Добавление в состав смеси подходящих водоредуцирующих и воздухововлекающих добавок делает ее достаточно текучей, чтобы хорошо заполнять форму, но при этом достаточно стабильной, чтобы сохранять свою форму, когда форму поднимают.

Воздухововлекающие добавки захватывают микропузырьки воздуха, играя роль шариков в структуре смеси. Это обеспечивает большую подвижность заполнителей, что делает структуру смеси более текучей. Однако вовлечение слишком большого количества воздуха отрицательно влияет на прочность бетона на сжатие. Для каждого состава смеси существует оптимальная дозировка добавки. Это можно рассчитать, но для достижения наилучших результатов его необходимо проверить на практике и оптимизировать.

Это можно рассчитать, но для достижения наилучших результатов его необходимо проверить на практике и оптимизировать.

В бетонные блоки, предназначенные для наружного применения, обычно добавляют гидроизоляционную добавку. Это снижает водопоглощающую способность блока, которая обычно относительно высока, что устраняет необходимость в дополнительной обработке поверхности после строительства.

Бетонные блоки обычно делятся на две основные категории: пустотелые и полнотелые. Блоки с полым сердечником имеют тенденцию быть больше и имеют два полых сердечника внутри своего каркаса. Они содержат от 50 до 70% твердого материала. Сплошные бетонные блоки обычно меньше по размеру и имеют твердость не менее 75%.

Бетонные блоки Использование

Бетонные блоки используются в самых разных областях. Они зависят от типа используемого блока или кирпича, начиная от мощения и заканчивая строительными стенами и перемычками. В некоторых случаях полости в пустотелых бетонных блоках заполняются арматурой, что повышает их прочность и долговечность.

Сравнение бетонных блоков и шлакоблоков

| Шлакоблок | Бетонный блок | |

| Прочность на сжатие | Слабее | Сильнее |

| Стоимость | Первоначально менее дорогой, но с более высокими затратами на ремонт. | Дороже изначально, но практически без затрат на ремонт. |

| Вес | Зажигалка | Тяжелее |

| Применение в строительстве | Не подходит | Подходит |

| Эстетические приложения | Подходит | Подходит |

Бетонные блоки обычно прочнее шлакоблоков, поскольку они изготовлены из материалов более высокого качества. Шлакоблоки легко деформируются и не подходят для несущих конструкций.

Стоимость

Производство шлакоблоков обычно дешевле, поскольку материалы, используемые в процессе строительства, дешевле. Однако шлакоблоки склонны ломаться, что требует ремонта, который обычно является дорогостоящим. Бетонные блоки редко требуют ремонта. По этой причине они обычно дешевле шлакоблоков на протяжении всего срока службы.

Однако шлакоблоки склонны ломаться, что требует ремонта, который обычно является дорогостоящим. Бетонные блоки редко требуют ремонта. По этой причине они обычно дешевле шлакоблоков на протяжении всего срока службы.

Вес

Шлакоблоки менее плотные, чем бетонные блоки. Таким образом, они легче по сравнению с другими кирпичами того же размера. Бетонные блоки включают в состав смеси песок и камень вместо пепла. Зола золы легче песка и камня, отсюда и разница в плотности.

Что лучше для фундамента?

Прочный фундамент позволяет строить более прочные здания. По этой причине пустотелые бетонные блоки обычно лучше подходят для заполнения фундамента, чем шлакоблоки.

Какой из них для подпорных стен?

Бетонные блоки лучше подходят для строительства подпорной стены, чем шлакоблоки. Это опять-таки связано с их превосходной прочностью и несущими свойствами.

Шлакоблоки все еще используются?

Шлакоблоки больше не используются. Некоторые источники утверждают, что шлакоблоки не производятся в промышленных масштабах уже как минимум 50 лет. Тем не менее, небольшие производственные предприятия по-прежнему производят шлакоблоки для эстетических целей. Тем не менее, современные технологии сделали производство бетонных блоков достаточно дешевым и простым, даже если оно выполняется в небольших масштабах на заднем дворе. По этой причине шлакоблоки не так широко доступны, как раньше.

Тем не менее, небольшие производственные предприятия по-прежнему производят шлакоблоки для эстетических целей. Тем не менее, современные технологии сделали производство бетонных блоков достаточно дешевым и простым, даже если оно выполняется в небольших масштабах на заднем дворе. По этой причине шлакоблоки не так широко доступны, как раньше.

Как делают бетонные блоки?

Блоки бетонные 26 июля 2022 г.← →

Чтобы построить дом или здание, в настоящее время бетонные блоки являются наиболее предпочтительным строительным материалом по сравнению с кирпичом. Он требует меньших усилий и меньше времени для схватывания, но при этом обеспечивает большую прочность зданий и домов, чем кирпичи.

Эти бетонные блоки созданы для того, чтобы подвергаться большому сжатию, потому что, когда блок размещается в любом месте проекта, он подвергается сильному сжатию со стороны других блоков над ним.

Итак, вопрос в том, как блок передает свою силу сжатия и прочность такому массивному зданию? Давай выясним.

Идеальный выбор материалов очень важен при изготовлении блоков . Сырье для блоков выбирается в зависимости от качества, которое они придают блоку, например тонкой текстуры, прочности на сжатие, твердости и т. д.

Виды бетонных блоков- Однако для изготовления разных видов бетонных блоков с их уникальными свойствами используется множество различных составов. Наиболее часто используемый блок состоит из композиции, содержащей мелкоизмельченный портландцемент, мелкий песок и гравий, смешанные с водой.

В результате этой композиции получается блок светло-сероватого цвета . Эти блоки являются наиболее распространенными блоками, которые вы можете увидеть на строительной площадке рядом с вами (мы предлагаем системы дозирования и смешивания красителей как для порошкообразных красителей, так и для гранул для достижения эффекта ухудшения цвета в продуктах и доступны для всех наших моделей машин).

- Однако другой популярный состав для изготовления бетонных блоков содержит гранулированный уголь или вулканический пепел. Эти блоки имеют черный цвет и весят меньше, чем серые бетонные блоки. Они широко известны как шлакоблоки . Помимо меньшего веса, эти блоки также обеспечивают лучшую теплоизоляцию, чем обычный кирпич.

- Другой вариант бетонных блоков , называемый легкими блоками, состоит из цемента, глины и сланца. Эти блоки весят от 10 до 13 кг. Поскольку при изготовлении этих блоков не используются гравий и песок, результат весит намного меньше, чем серые блоки.

- Однако при изготовлении этих блоков добавляется еще один процесс, когда глина и сланец вздуваются при высокой температуре перед смешиванием с цементом.

Одним из наиболее важных моментов в изготовлении бетонных блоков является обеспечение правильных пропорций сырья и химикатов, которые будут использоваться. Более того, после сухого смешивания сырья в огромной смесительной машине профессионал начинает добавлять воду.

Более того, после сухого смешивания сырья в огромной смесительной машине профессионал начинает добавлять воду.

- Правильное количество воды очень важно в процессе, так как конечная смесь не должна быть очень жидкой.

- После этого бетонная смесь заливается в формы, изготовленные для литья бетонных блоков .

- Формы также имеют полую конструкцию для заполнения бетонной смесью полого пространства при строительстве. Это пустое пространство помогает точно укладывать блок поверх других блоков.

- После заполнения форм формы оставляют сохнуть и затвердевать. После этого блоки укладываются на подвижный стеллаж и отправляются в сушильные печи.

- Здесь блоки отверждаются в закрытом помещении при температуре почти 85° по Цельсию. Весь этот процесс отверждения блоков занимает до 24 часов.

Вам нужна машина для производства бетонных блоков :

Группа контроля качества Теперь группа контроля качества проверяет образцы из каждой партии бетонных блоков, и после прохождения контроля качества блоки окончательно укладываются и упаковываются.

Производятся методом трамбовки и прессования, в большом количестве размеров и вариантов (усиленные/рядовые перемычные блоки, оконные панели, узкие полотна, стеновые и т.д.), могут оснащаться арматурными петлями для крепежа и облицовочным черновым слоем.

Производятся методом трамбовки и прессования, в большом количестве размеров и вариантов (усиленные/рядовые перемычные блоки, оконные панели, узкие полотна, стеновые и т.д.), могут оснащаться арматурными петлями для крепежа и облицовочным черновым слоем.

35, у 700-850 кг/м3 – В3.5. Этого вполне достаточно для возведения несущих конструкций 2-3-этажного здания.

35, у 700-850 кг/м3 – В3.5. Этого вполне достаточно для возведения несущих конструкций 2-3-этажного здания. 4-0.5%.

4-0.5%. Теплоизоляция у арболита на 75% выше.

Теплоизоляция у арболита на 75% выше.