Арболит технология изготовления: Технология производства арболита

Технология производства арболита своими руками

Дата: 11 января 2018

Просмотров: 4823

Содержание

- Особенности арболитовых блоков

- Арболит – состав и технология изготовления

- Изготовление арболита собственными силами

- Подводим итоги

Для возведения домов строители применяют различные виды блоков, обеспечивающих устойчивость и экологическую чистоту строений. Желая уменьшить сметную стоимость строительства, некоторые блочные материалы застройщики изготавливают самостоятельно. Один из таких стройматериалов – арболитовые блоки, основой которых являются древесные отходы и портландцемент. Технология производства арболита в бытовых условиях требует подготовки и соблюдения определенных условий для обеспечения гидратации цемента. Остановимся детально на нюансах изготовления.

Особенности арболитовых блоков

На эксплуатационные свойства и область использования арболита влияют:

- состав материала;

- используемая рецептура;

- технология производства.

Изготовленный из качественного сырья и с соблюдением технологии, арболит обладает комплексом серьезных достоинств:

- прочностью. Прочностные характеристики материала позволяют ему сохранять целостность, воспринимая действующие нагрузки от элементов строения;

- морозостойкостью. Арболитовые блоки способны сохранять свойства после многократных циклов замораживания с дальнейшим отстаиванием;

Арболит – строительный материал, изготовленный из древесных опилок, стружек, портландцемента и химических добавок

- пониженной теплопроводностью. Стены, изготовленные из арболита, поддерживают комфортную температуру жилого помещения, снижают потери тепла;

- звукоизоляционными характеристиками. Арболитовый массив поглощает внешние шумы, обеспечивая звукоизоляцию помещения;

- легкостью. Благодаря уменьшенному весу снижаются нагрузки на основание здания, что повышает продолжительность его эксплуатации;

- безвредностью для окружающих.

Стройматериал изготавливается из экологически чистого сырья, не оказывает отрицательного влияния на здоровье людей;

Стройматериал изготавливается из экологически чистого сырья, не оказывает отрицательного влияния на здоровье людей; - продолжительным ресурсом использования. Здания могут безопасно эксплуатироваться на протяжении 4–5 десятилетий;

- удобством применения. Стройматериал легко сверлится, режется, а также штукатурится без применения дополнительных сеток доля армирования;

- дешевизной. Легкие блоки производятся из недорогих ингредиентов, позволяют существенно сэкономить на заливке основания.

Кроме того, из-за древесной щепы, являющейся главным ингредиентом, материал легко обрабатывается. В него легко завинчивать шурупы и забивать гвозди. Благодаря указанным преимуществам, материал пользуется популярностью у застройщиков.

Для полного представления о свойствах стройматериала, рассмотрим слабые стороны. Недостатки арболита:

- значительные отклонения габаритов. Они обусловлены повышенными допусками. Изготовители используют литформы, отличающиеся размерами.

Из-за разных размеров изделий возрастает расход штукатурной смеси;

Из-за разных размеров изделий возрастает расход штукатурной смеси;

Материал, благодаря гармоничному сочетанию лучших свойств камня и древесины, прослужит верой и правдой многие годы

- нарушение структуры при повышенной температуре. При возникновении пожароопасной ситуации арболит ограниченное время не возгорается, но при нагреве щепа тлеет, и материал постепенно теряет целостность;

- повышенная гигроскопичность. Неоштукатуренные арболитовые стены быстро насыщаются влагой. Для применения блоков следует тщательно гидроизолировать основу здания, а также выполнить внешнюю отделку.

Нарушение состава и технологии изготовления арболита сказывается на качестве продукции. При пониженном содержании извести развиваются микроорганизмы, а уменьшение концентрации цемента влияет на прочность. Строители также отмечают продуваемость стройматериала, который требует дополнительной теплоизоляции. К недостаткам следует отнести возможность появления своеобразного запаха, вызванного минерализаторами и химическими реагентами, входящими в состав арболитового массива.

Арболит – состав и технология изготовления

Для самостоятельного изготовления продукции следует правильно подобрать состав, а также тщательно изучить технологию. Несмотря на доступность применяемых ингредиентов и простоту рецептуры, имеются определенные тонкости. Рассмотрим их подробно.

Применяемый наполнитель

В качестве основы блоков применяется древесная щепа, стружка или опилки, образующиеся при обработке древесины.

Арболит безупречен для возведения жилых домов, бань, гаражей и прочих хозяйственных сооружений. Как видите, область использования довольно широка

Заполнитель следует тщательно подготовить:

- очистить от включений инородного происхождения;

- измельчить до размера, не превышающего 5х10х40 мм;

- тщательно высушить на протяжении трех-четырех месяцев;

- обработать известковым раствором, чтобы предотвратить гниение.

На кубический метр щепы потребуется 0,5 т 15-процентного раствора извести. Древесные отходы вымачивают на протяжении 3–5 дней с периодическим перемешиванием. При этом снижается концентрация входящего в древесину сахара, создающего благоприятные условия для развития гнили. Можно использовать покупной материал или самостоятельно измельченный в домашних условиях на щепорезе или дробилке.

Древесные отходы вымачивают на протяжении 3–5 дней с периодическим перемешиванием. При этом снижается концентрация входящего в древесину сахара, создающего благоприятные условия для развития гнили. Можно использовать покупной материал или самостоятельно измельченный в домашних условиях на щепорезе или дробилке.

Используемые компоненты

Изготовление качественного арболита возможно при обеспечении входного контроля сырья и соблюдении проверенной рецептуры.

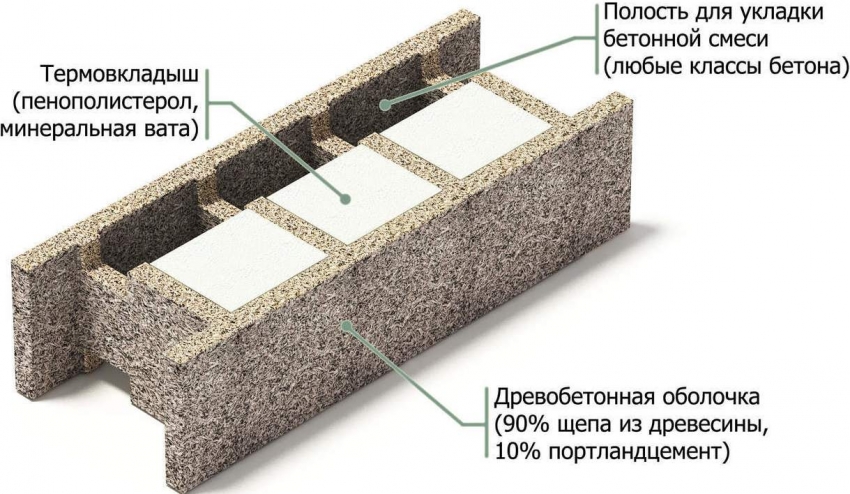

Для производства блоков применяются следующие компоненты:

- портландцемент, являющийся вяжущим веществом. Его содержание составляет 12–16%. Такой концентрации достаточно для связывания ингредиентов и обеспечения прочности изделий после извлечения из форм;

- минерализаторы, снижающие водопоглощение и повышающие биологическую устойчивость. Используется известь после гашения и отстаивания, кальциевый хлорид, жидкое стекло, а также глинозем.

Арболит — это хороший, тёплый, экологически чистый и долговечный материал

Обеспечение необходимой консистенции арболитового состава достигается путем добавления воды, которая впитывается заполнителем, насыщая его входящими в состав смеси минеральными веществами. В зависимости от марки арболитового состава, ингредиенты вводятся в различных соотношениях. При этом удельный вес блоков изменяется от 0,3 до 1,3 т/м3.

В зависимости от марки арболитового состава, ингредиенты вводятся в различных соотношениях. При этом удельный вес блоков изменяется от 0,3 до 1,3 т/м3.

Технология производства арболита

Стандартный технологический процесс предусматривает выполнение следующих операций:

- Подготовку заполнителя необходимых размеров.

- Дозирование и смешивание компонентов.

- Заливку готового состава в формы и уплотнение.

- Сушку в естественных условиях.

- Извлечение продукции из форм.

- Отстаивание в течение 14–20 суток.

Готовые изделия имеют форму параллелепипеда квадратного сечения со стороной 0,25 м и длиной 0,5 м. Увеличенные размеры блоков позволяют быстро производить кладку стен.

Оборудование

Для изготовления арболита необходимо следующее оборудование:

- подающий конвейер. Представляет собой шнек, обеспечивающий ускоренную подачу заполнителя при изготовлении арболита в увеличенных объемах;

- магнитный сепаратор.

Он устанавливается после шнека, отделяет из непрерывного потока подаваемой на дробление щепы различные металлические включения;

Он устанавливается после шнека, отделяет из непрерывного потока подаваемой на дробление щепы различные металлические включения;

Технология изготовления арболита предусматривает его изготовление также, как и фибролита, посредством смешения портландцемента с низкосортной древесной стружкой

- рубильная установка. Предназначена для предварительного измельчения щепы до требуемых размеров с помощью ротора, оснащенного ножами для резки крупного сырья;

- сепарирующее устройство. Сортирует предварительно измельченную щепу на фракции. Кондиционный материал подается в бункер, а крупный — на дополнительное дробление;

- дробилки. Применяются агрегаты, в которых повторное измельчение осуществляется специальными молотками. Они шарнирно закреплены на вращающемся роторе;

- дозирующее устройство. Обеспечивает порционную подачу в смешивающий агрегат компонентов, предусмотренных рецептурой. Производит объемное дозирование;

- механизм для смешивания. Используется обычный бетоносмеситель циклического действия, в котором исходные компоненты смешиваются на протяжении 10–15 минут;

- специальные формы.

Представляют собой конструкцию, изготовленную из древесины или стали. После твердения блоков, легко разбираются для повторного использования;

Представляют собой конструкцию, изготовленную из древесины или стали. После твердения блоков, легко разбираются для повторного использования; - ручная трамбовка. Позволяет быстро уплотнить залитую в формы арболитовую смесь. В процессе трамбования из массива выходит воздух, и повышается плотность.

Для производства блоков в промышленных масштабах используется вибрационный станок или вибростол. Они позволяют получить продукцию повышенной плотности и отличного качества. Ускоренная подача исходного сырья в формы при промышленном методе производства осуществляется специальными бетонораздатчиками.

Изготовление арболита собственными силами

Важный этап, которым обладает технология изготовления арболита, является правильное дозирование всех компонентов

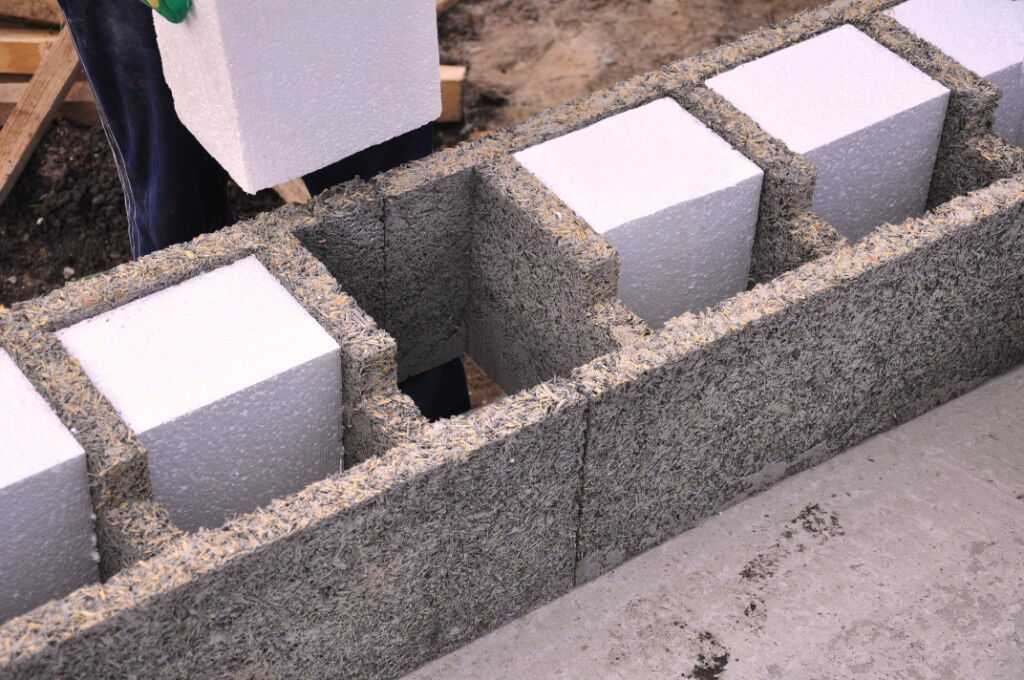

Изготовить блоки в домашних условиях можно, имея необходимое оборудование. Последовательность действий:

- Подготовьте отходы древесины. Высушите используемый материал в закрытом помещении на протяжении месяца.

- Измельчите сырье. Дробление производите в два этапа – вначале на рубильном устройстве, затем на дробилке.

- Замочите дробленку в специальной емкости с целью удаления сахара. Добавьте кальциевый хлорид.

- Заполните бетоносмеситель предварительно взвешенными компонентами. Произведите смешивание на протяжении 10 минут.

- Заполните смесью формы. Тщательно утрамбуйте состав с помощью ручного оборудования или вибростанка.

- Произведите отстаивание арболита на протяжении 5–6 суток. За это время блоки приобретут первоначальную прочность.

- Извлеките готовую продукцию на поддон, отправьте на хранение. До использования изделий должно пройти две–три недели.

При выполнении работ следует обмазать внутреннюю поверхность формы известковым молочком, облегчающим извлечение изделий.

Подводим итоги

Технология производства арболита позволяет осуществлять самостоятельное изготовление блоков только с применением специального оборудования. Важно использовать качественное сырье, а также правильно подобрать рецептуру. Готовая продукция, обладающая высокой прочностью, обеспечит устойчивость возводимых зданий.

Важно использовать качественное сырье, а также правильно подобрать рецептуру. Готовая продукция, обладающая высокой прочностью, обеспечит устойчивость возводимых зданий.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Арболит — технология изготовления

Чтобы получить арболит, нужно четко следовать технологическому процессу, иначе будут допущены ошибки, способные негативно сказаться на качестве итогового продукта. Получение превосходных эксплуатационных свойств, возможно только в том случае, если производитель знает, что такое арболит технология изготовления, и соблюдает все пропорции и характеристики компонентов, участвующие в процессе изготовления.

Так как арболитовые блоки обладают сравнительно небольшой массой, из них сооружаются конструкции, которые не оказывают сильного воздействия на фундамент. Застройщики получают возможность экономить на формировании фундамента и на прочих строительных работах, которые необходимы при возведении объектов из кирпича или бетонных плит.

Свойства и состав арболита

Благодаря своей пористой структуре, арболитовый блок выгодно отличается от многих других строительных материалов, так как обладает меньшим весом при больших габаритных размерах. С помощью арболита быстро возводятся объекты различной степени сложности, и остается только провести отделочные работы. В составе арболитовых блоков находится:

- портландцемент,

- связующие элементы,

- древесные опилки,

- химические добавки,

- целлюлозное сырье,

- жидкость в необходимом объеме.

Если соблюдается арболит технология изготовления, то на выходе получаются арболитовые блоки или арболитовые плиты. По свойствам данные материалы отличий практически не имеют, но зато отличаются габаритные размеры и сфера использования данных элементов.

По свойствам данные материалы отличий практически не имеют, но зато отличаются габаритные размеры и сфера использования данных элементов.

Строить из арболита допускается различные сооружения, но они не должны превышать двух уровней, потому что данному материалу присуща склонность к деформациям под действием чрезмерных нагрузок. Зато арболитовыми плитами утепляют множество строительных объектов, причем их монтаж производится и с наружной стороны здания, и с внутренней.

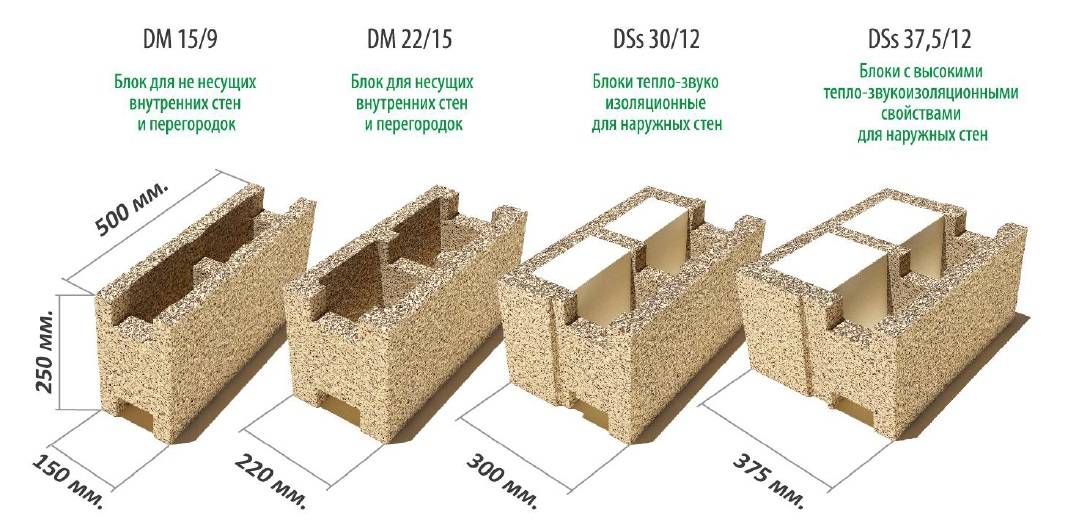

Габаритные размеры и сферы применения изделий из арболита

Арболитовые блоки обладают габаритными размерами: 25х25х50 сантиметров. При помощи этих блоков быстро возводятся объекты, и кроме того, для арболита характерны:

- долговечность,

- прочность,

- устойчивость к солнечным лучам,

- устойчивость к перепадам температуры,

- экологически чистый материал,

- практичность.

Если арболит технология изготовления используется для получения плит, то производитель должен выдерживать следующие габариты изделия:

- 100х150 см;

- 100х125 см;

- 50х100 см.

Допускаются и другие размеры, но значительно реже, если делается индивидуальный заказ.

Как изготавливается арболит?

Производство материала осуществляется, как в заводских, так и в домашних условиях, и если выдержаны количественные параметры всех элементов, участвующих в производственном процессе, то получается арболит с присущими ему свойствами. Естественно, что более высокое качество имеют арболитовые блоки и плиты, которые изготавливаются на заводе на специальном оборудовании.

В основном заводские процессы автоматизированы и постоянно осуществляется контроль за производством. В процессе изготовления применяются специальные формы, сушильная камера и вибростол.

Чтобы добиться оптимального результата, необходимо использование смазывающих веществ, так как после получения плиты или блока их нужно извлекать из форм. Если этого не делать, изделие способно потерять правильную конфигурацию, а значит, получится брак.

Но все-таки в домашних условиях тоже есть возможность получать арболитовые изделия, но для этого придется все процессы выполнять вручную, пользуясь специальными приспособлениями и инструментом. Для получения данного материала потребуется:

- Бетономешалка,

- Форма из листового металла или из пиломатериалов,

- Компоненты для замешивания.

Специалисты рекомендуют использовать формы именно из древесины, так как они отличаются практичностью и обходятся недорого. Нужно только сбить из досок необходимую форму, обшить изнутри пленкой, чтобы исключить прилипание смеси к дереву, а затем заливать раствор, выдерживая параметры.

Не следует забывать про специальную смазку, чтобы не испортить арбонитовые блоки при изъятии из деревянной формы. При загрузке компонентов в формы нужно соблюдать последовательность и не спешить загружать ингредиенты в полном объеме, так как это негативно скажется на качестве и прочности блока.

Сушить плиты придется в естественных условиях, так как обычно дома отсутствуют специальные сушильные камеры – если повезет с погодными условиями, блок сформируется и высохнет в течение нескольких часов.

Покупка и доставка арболита из другого региона

В силу того, что арболит как строительный материал в новейшей истории применяется не так часто (не берем в расчет строительство во времена СССР), не во всех регионах есть «правильные» производители, которые делают блоки по ГОСТу.

В некоторых случаях выгоднее купить арболитовые блоки в соседнем регионе и привезти их при помощи транспортной компании. Фактически любая транспортная компания из тех, что мы знаем (Рус-Экспресс Rus-Express.com, ЖелДорЭкспедиция JDE.ru, ПЭК Pecom.ru) возит стройматериалы от производителя к заказчику.

Транспортной компании выгодно везти такой груз, потому что на строительство даже небольшого арболитового дома мы заказываем как минимум панель, а иногда и две — от 6 до 20 поддонов блоков.

И нам это выгодно, потому что на объеме мы можем получить скидки у производителя арболитовых блоков, и тогда доставка выйдет нам бесплатно.

Новые стратегии направлены на то, чтобы придать дереву прочность, чтобы заменить бетон в строительстве

Фото: Куинн Домброски; Flickr CC BY-SA 2. 0

0

Бетон — впечатляющий материал.

Вдобавок к долгой и богатой истории, древний строительный материал гораздо сложнее, чем можно предположить по его непритязательной тускло-серой поверхности.

Я могу понять, почему некоторые люди считают бетон низкотехнологичным или даже нетехнологичным материалом, но это не всегда так. На самом деле, в цементе, который склеивает бетон, существует некоторая действительно интересная нанотехнология, позволяющая бетонным конструкциям существовать — иногда даже в течение тысяч лет.

Благодаря недавним достижениям в области компьютерного моделирования и методов молекулярного анализа ученые разобрали эти механизмы, чтобы лучше понять прочность бетона. В конечном счете, эти знания могут помочь в разработке усовершенствований, повышающих прочность и снижающих негативное воздействие бетона на окружающую среду.

Потому что, несмотря на прочность материала, это слабость бетона — его огромный углеродный след.

Тот факт, что текущее производство бетона составляет 8%–9% антропогенных выбросов CO 2 и 2–3% мировой первичной энергии действительно требуют усовершенствования этого вездесущего материала.

Здесь, на Ceramic Tech Today , мы сообщали о бесчисленных попытках сделать бетон более экологичным.

Но могут ли эти постепенные усовершенствования, которые, к сожалению, никогда не выходят за пределы исследовательской лаборатории, существенно изменить бетонную промышленность?

Возможно.

Некоторые недавние достижения в очистке бетона набирают популярность в коммерческом и промышленном секторах. Одним из ярких примеров является производственный процесс Solidia Technologies, который не только снижает выбросы углекислого газа, но и позволяет производить коммерчески осуществимый бетонный продукт, который фактически поглощает CO 9 .0017 2 .

Миру потребуется, чтобы вся бетонная промышленность присоединилась к таким инновационным решениям, чтобы действительно затормозить проблему бетонной промышленности CO 2 .

Тем не менее, другие считают, что проблемы бетона более глубоко укоренены в самом материале, поэтому они вместо этого настаивают на совершенно других материалах, чтобы заменить бетон в качестве основного строительного материала.

И с некоторыми нововведениями это вполне возможно.

Исследование, опубликованное на этой неделе в журнале Nature , подробно описывает процесс превращения дерева в высокоэффективный конструкционный строительный материал.

Техника состоит из ряда этапов химической обработки и горячего прессования, которые в конечном итоге устраняют структурную слабость древесины — ее естественную пористость.

Сначала химически обрабатывая древесину для увеличения ее пористости, а затем сжимая ее, чтобы сгладить все пустоты, этот процесс заставляет нановолокна в древесине сцепляться друг с другом, создавая прочный органический материал, как утверждают ученые.

Уплотнение древесины таким образом увеличивает ее жесткость в 11 раз и плотность в 3 раза, согласно статье Nature .

Помимо этого нового исследования существуют и другие варианты обработки для повышения прочности древесины как строительного материала. Одной из таких возможностей является поперечно-клееная древесина, которая получает дополнительную прочность за счет слоев древесины, ориентированных перпендикулярно друг другу.

Древесина является особенно привлекательным строительным материалом, поскольку, во-первых, древесина является возобновляемым ресурсом. Разрешение природе производить материалы резко сокращает выбросы, создаваемые при искусственном производстве других строительных материалов, таких как бетон. Кроме того, выращивание деревьев в качестве источника строительного материала имеет дополнительное преимущество, заключающееся в поглощении CO 9.0017 2 по мере роста растений.

Но на самом деле древесина недостаточно прочна, чтобы строить высокие небоскребы и целые города… не так ли?

Посмотрите видео ниже из The Economist , чтобы увидеть, как эксперты не согласны, и как они уже добиваются этого.

Авторы и права: The Economist; YouTube

Документ Nature — «Переработка массивной натуральной древесины в высокоэффективный конструкционный материал» (DOI: 10. 1038/nature25476).

1038/nature25476).

Как вы думаете, возможно ли, что дерево когда-нибудь заменит бетон в качестве основного строительного материала? Почему?

Вы нашли эту статью интересной? Подпишитесь на информационный бюллетень Ceramic Tech Today, чтобы читать больше статей о последних новостях в керамической и стекольной промышленности! Посетите эту ссылку , чтобы начать.

Бетон или дерево в производстве и строительстве?

Дерево и бетон веками использовались в качестве строительных материалов, так как оба обладают неоспоримыми оптимальными свойствами и преимуществами.

Производство древесины может быть сложным; однако инженеры и опытные производители могут использовать его для создания многих типов конструкций.

В этой статье мы хотим сравнить дерево и бетон, чтобы выяснить их различия и сходства.

Древесину обычно делят на две категории: лиственные и хвойные породы. Разница в том, что первые происходят от хвойных или голосеменных растений, а вторые — от лиственных деревьев или покрытосеменных растений.

Разница в том, что первые происходят от хвойных или голосеменных растений, а вторые — от лиственных деревьев или покрытосеменных растений.

Дело не в мягкости и твердости структуры древесины. На самом деле, оба используются в строительстве.

Благодаря своей гибкости, легкому весу, меньшей плотности и способности к более быстрому росту хвойная древесина часто используется для внутренней отделки, изготовления окон, крыш и внутренних стеновых конструкций, арматуры, фурнитуры и дверей.

Твердая древесина, напротив, требует больше времени для развития, но, как правило, более долговечна и устойчива, чем мягкая древесина, поэтому она чаще всего используется для полов, облицовки, панелей, зданий, ограждений, лодок и открытых террас.

В чем разница между пиломатериалами и древесиной?

Термины древесина и пиломатериалы иногда могут вызывать путаницу, поскольку различие между ними в значительной степени зависит от региональных различий.

Это определение от Designing Buildings Wiki:

Как правило, древесина размером менее пяти дюймов в ширину и пяти дюймов в толщину называется пиломатериалами. Эти детали обычно строгаются и распиливаются по определенным размерам, которые в основном используются в жилищном строительстве. Куски дерева, превышающие размеры пиломатериала, независимо от длины, являются древесиной, хотя любые деревянные куски шириной более восьми дюймов и толщиной более восьми дюймов называются балками.

Строительная индустрия максимально использует потенциал дерева благодаря его удивительным свойствам и преимуществам по сравнению с другими материалами.

Давайте обсудим их.

Преимущества древесины в строительной отрасли

Благодаря своим преимуществам древесина превосходно подходит для использования в самых разных строительных проектах. Это уникальный и универсальный материал, к тому же эстетически красивый и престижный. Однако для использования в строительстве и строительстве одной эстетики недостаточно.

Прочность и устойчивость

Многие могут подумать, что дерево не может заменить железобетон в качестве строительного материала. Они считают, что он менее устойчив, долговечен и прочен.

Возможно, они не знают, что, когда речь идет о разрывной длине (также известной как длина самонесущей опоры), некоторые виды древесины даже превосходят бетон, как вы можете видеть в таблице ниже.

Это связано с лигнином, который действует как связующий материал в клеточной стенке клеток дерева, обеспечивая структуру растения, делая их жесткими.

Лигнин, целлюлоза и гемицеллюлозы связаны друг с другом в древесине и делают этот материал устойчивым и прочным.

Таким образом, древесину можно сравнить с железобетоном, где стальные стержни представляют собой целлюлозу, а бетон — лигнин.

Это означает, что древесина может лучше выдерживать собственный вес, что является одной из основных причин выбора ее в качестве строительного материала.

Термостойкость

Древесина по своей природе устойчива к высоким температурам и электропроводности. Следовательно, это безопасный материал, так как он также остается холодным и стабильным при длительном воздействии солнца или, в худшем случае, огня.

Следовательно, это безопасный материал, так как он также остается холодным и стабильным при длительном воздействии солнца или, в худшем случае, огня.

На его прочность и размеры также не влияет тепло. Наоборот, при повышении температуры древесина высыхает и становится прочнее.

Звукопоглощение

Древесина может поглощать звуки и эхо, поэтому она является предпочтительным выбором для тех сооружений, где важны акустика и тишина, таких как концертные залы, а также жилые и офисные помещения.

В качестве строительного материала он помогает снизить уровень шума, делая здания более комфортными.

Экологичность

Древесина является природным ресурсом, поэтому она поддается биологическому разложению и возобновляема, если собирать ее в соответствии со строгими процедурами экологической устойчивости, установленными рынком. Если древесина сертифицирована FSC, это означает, что она поступает из ответственно управляемых лесов.

Кроме того, по сравнению с другими строительными материалами, такими как алюминий, сталь и бетон, процесс производства древесины приводит к значительно более низким выбросам летучих органических соединений (ЛОС) и двуокиси углерода.

Это снижает негативное воздействие на окружающую среду, особенно если производитель следует принципам модели экономики замкнутого цикла, например, повторно используя и перерабатывая отходы и выбрасываемые материалы в качестве топлива для систем отопления.

Наконец, благодаря более низкой теплопроводности по сравнению с кирпичом или бетоном, древесина идеально подходит для энергоэффективного проектирования: дома и здания, построенные из дерева, требуют меньше энергии для поддержания нужной температуры.

Является ли инженерная древесина новым бетоном?

Материалы, элементы и компоненты из инженерной древесины все чаще используются в зданиях по всему миру благодаря их впечатляющим характеристикам.

Этот специальный материал создается путем фиксации прядей, частиц, волокон, шпона или деревянных досок с помощью клея или других методов для создания композитных панелей с повышенной прочностью и характеристиками, уменьшающими возможные отклонения и дефекты древесины.

Стройматериал изготавливается из экологически чистого сырья, не оказывает отрицательного влияния на здоровье людей;

Стройматериал изготавливается из экологически чистого сырья, не оказывает отрицательного влияния на здоровье людей; Из-за разных размеров изделий возрастает расход штукатурной смеси;

Из-за разных размеров изделий возрастает расход штукатурной смеси; Он устанавливается после шнека, отделяет из непрерывного потока подаваемой на дробление щепы различные металлические включения;

Он устанавливается после шнека, отделяет из непрерывного потока подаваемой на дробление щепы различные металлические включения; Представляют собой конструкцию, изготовленную из древесины или стали. После твердения блоков, легко разбираются для повторного использования;

Представляют собой конструкцию, изготовленную из древесины или стали. После твердения блоков, легко разбираются для повторного использования;