1 м3 бетона состав м200: Состав и пропорции бетона на 1м3: марки М200 и М300

Пропорции и состав на 1 м3 бетона: М200, М300

Бетонные растворы применяются во всех видах строительных работ. Корректный состав бетона М200 на 1м3 или М300 обеспечит качество и удобство использования стройматериала. Строителями рассчитаны средние нормы закладки основных компонентов смеси, но при необходимости допускается небольшая корректировка количества ингредиентов.

Содержание

- Необходимость правильных расчетов

- Бетонная смесь М200

- Состав и рецептура

- Количество материалов для 1 куба

- Бетон марки М300

- Состав раствора

- Пропорции для 1 куба

Необходимость правильных расчетов

Бетон является основой всех конструкций. Корректно рассчитанное количество используемых материалов гарантирует качество и долговечность полученной постройки. Игнорирование советов строителей и закладывание ингредиентов «на глаз» приводит к трещинам и преждевременному разрушению. Перебор или недостаток в цементном материале нарушит гарантированную документами прочность. Переизбыток жидкости спровоцирует чрезмерную текучесть. Большое количество щебня или гравия в бетоне приведут к расслоению и неудобству в работе. Пластификаторы и другие химические ингредиенты, добавленные без надобности, нарушат финальную конструкцию.

Переизбыток жидкости спровоцирует чрезмерную текучесть. Большое количество щебня или гравия в бетоне приведут к расслоению и неудобству в работе. Пластификаторы и другие химические ингредиенты, добавленные без надобности, нарушат финальную конструкцию.

Перед изготовлением бетона М200 либо М300 в домашних условиях рекомендовано ознакомиться с инструкцией или проконсультироваться со специалистом.

Бетонная смесь М200

Материал данной марки можно использовать для напольных работ.Относится к наиболее часто применяемым растворам. Обладает широким спектром использования, так как обеспечивает прочность, быстро застывает, не дает трещин и имеет низкую теплопроводность. Подходит бетонная смесь М200 для работ внутри помещения (полы, стены) и для внешних работ (дорожки, плиты автомобильные трассы). Качественный состав гарантирует долговечность постройки. Популярность бетонной смеси обеспечивает сравнительно низкая цена.

Состав и рецептура

Характеристики бетона М200 исходят из содержимых материалов. Для раствора выбирают такие ингредиенты:

Для раствора выбирают такие ингредиенты:

- Цементная часть. Качество — не ниже марки М400 или М500. Отличается повышенной прочностью. Важно убедиться в чистоте компонента.

- Щебень или частицы гравия. Размер не должен превышать 20 мм в диаметре. Более крупные составные испортят раствор и ухудшат качество. При наличии дополнительных примесей рекомендовано промыть щебень перед перемешиванием.

- Песок среднего размера. Преимущество отдается речному или карьерному. Важно высушить материал перед замесом бетона.

- Вода. Жидкость добавляет в самом конце. Главное требование — чистота и отсутствие примесей.

Количество материалов для 1 куба

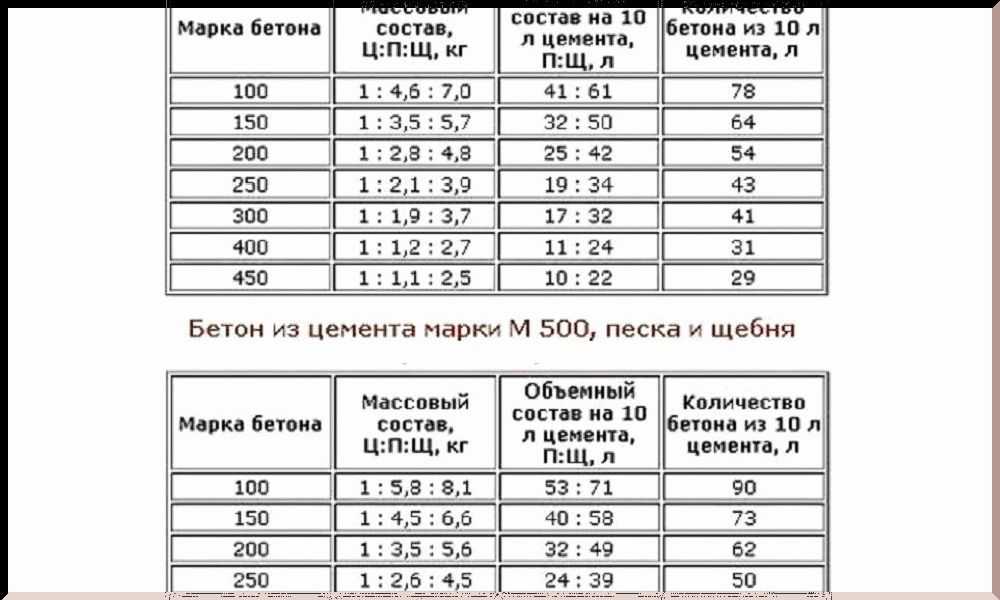

Приобретя и подготовив необходимые ингредиенты, можно приступать к замесу. Состав бетона М200 на 1 м3 рассчитывается из соотношения 1:4,8:2,8, где указаны цементный компонент марки М400, щебень и песок соответственно. При выборе более качественного и дорогого цемента М500 пропорция слегка меняется: 1:5,6:3,5. Очередность частей указана аналогично. Объем воды регулируется при замесе, в среднем ее вдвое больше цементного материала. Легкая корректировка в количестве допустима только после консультации строителя.

При выборе более качественного и дорогого цемента М500 пропорция слегка меняется: 1:5,6:3,5. Очередность частей указана аналогично. Объем воды регулируется при замесе, в среднем ее вдвое больше цементного материала. Легкая корректировка в количестве допустима только после консультации строителя.

Бетон марки М300

По характеристикам напоминает марку М200. Отличие — в использовании компонентов из дорогой ценовой категории. В итоге строитель имеет прочный бетон, простой в работе. Применяется при строительстве детских площадок, монолитных фундаментов под многоэтажные конструкции. Хорошо взаимодействует с железом. Используют для заливки автомобильных дорог для крупногабаритного транспорта.

Состав раствора

Бетонная смесь М300 состоит из ОПГС (обогащенной песчано-гравийной смеси) и цементной части. Для точного расчета на мешках указана таблица. Основными компонентами раствора М300 являются:

- Цемент марки М400 или М500.

Использовать более низкую марку нельзя. Возрастает вероятность снижения свойств и предела прочности.

Использовать более низкую марку нельзя. Возрастает вероятность снижения свойств и предела прочности. - Щебень или гравий, размеры которых колеблятся в пределах 70 мм. Перед использованием рекомендовано промыть материал.

- Песок средней фракции с размерами крупинок до 20 мм. Наличие больших песчинок предполагает измельчение перед замесом. Ингредиент гарантирует заполнение промежутков между частями щебня.

- Пластификаторы для улучшения первоначальных свойств.

- Вода — чистая и без примесей.

Пропорции для 1 куба

Варьируя соотношение ингредиентов, можно приготовить материал более высокой марки.В строительстве наиболее часто используют раствор на 1 куб бетона. Количества хватает для проведения основных работ, при этом смесь гарантированно не застынет раньше времени. Пропорции основных компонентов в кубе бетона М300 составляют 1:3,7:1,9, где указаны цементная часть класса М400, щебень и песчаные крупинки соответственно. При выборе цементной марки М500 получается более прочная конструкция. При этом пропорция меняется на 1:4,3:2,4 соответственно. Объем жидкости регулируется.

При этом пропорция меняется на 1:4,3:2,4 соответственно. Объем жидкости регулируется.

характеристики, критерии выбора основных компонентов и их пропорции

Очень часто при строительстве необходимо изготовить бетонную конструкцию, залить пол или фундамент. Это можно сделать простым способом — использовать цемент и наполнитель, в основном песок. Можно изготовить состав, который при застывании будет обладать свойствами лучше обычного цементно-песчаного раствора. Одной из таких смесей является бетон. При расчетах понадобится узнать состав бетона м200 на 1 м3 — так будет проще вычислить необходимое количество всех компонентов.

Основные характеристики

Для изготовления качественной смеси нужно знать основные характеристики бетонной смеси, варианты их применения, а также состав бетона м200 на 1 м³. К ним можно отнести следующие:

К ним можно отнести следующие:

- Прочность бетона М200 обозначается литерой B.

- Плотность бетона М200 (D).

- Водонепроницаемость (W).

- Морозостойкость (F).

B — основная характеристика, характеризующая нагрузку на М200. Практически во всех сферах строительства этот показатель занимает ступень основного критерия выбора типа бетонной смеси. Этот тип имеет прочность при воздействии на изделие силы сжатия до 200 кг/см2. D — плотность бетона M200 (1750.2550). Исходя из этой характеристики можно узнать тип наполнителя. Эта зависимость является прямо пропорциональной: чем меньше значение, тем меньше плотность бетонной смеси.

W — показатель, на который нужно обратить внимание при строительстве каких-либо сооружений при высокой влажности или различных мостов через водные массивы. Для бетона M200 этот показатель равен W4. Параметр F характеризует стойкость при разрушающем воздействии минусовых температур. Показатель выражается в циклах замерзания и оттаивания (для M200 F = 148). Для применения бетона М200 необходимо знать его пропорции.

Для применения бетона М200 необходимо знать его пропорции.

Состав и критерии подбора компонентов

Для качественной смеси нужно правильно подобрать компоненты и смешать их в необходимых пропорциях. Состав смеси бетона марки M200:

- Цемент.

- Мелкий наполнитель (песок).

- Щебень или другой крупный наполнитель.

- Вода.

- Пластификатор.

Состав бетона марки M200 в15 возможно рассчитать и в домашних условиях. Для этой цели необходимо правильно выбрать компоненты для 1 м³, так как при некачественных составляющий свойства бетона могут резко упасть до минимальных показателей.

Цемент — основной компонент бетона, который выполняет связывающее действие всех компонентов раствора благодаря своим физико-химическим свойствам. За расход берется величина, необходимая для приготовления 1 куба смеси. Для смеси применяют цементы марок 400 и 500. Различие между ними следующие:

Различие между ними следующие:

- Время достижения прочности. Для 500 эта величина составляет 49,5 МПа за 28 календарных дней, а для 400 — 39,5 МПа.

- Сокращение срока строительства.

- Уменьшение расхода компонента.

Кроме того, следует учесть и режимы хранения, которые позволяют сохранить свойства цемента. При неблагоприятных условиях хранения качество бетона при изготовлении существенно снижается. Это приводит к низкому качеству бетонных изделий. Основное требование к хранению: защита от попадания влаги.

Крупный наполнитель — природный материал, позволяющий сократить количество цемента и придать крепость раствору. Щебень образует жесткий каркас, который воспринимает нагрузки сил сжатия. Основные критерии, по которым следует выбирать щебень:

- Крупность.

- Вид.

- Форма.

- Частота.

Максимальный диаметр аппроксимируемой окружности щебня должен быть равен 20 мм, а максимальный — 10 мм. Желательно использовать гранитный щебень, имеющий довольно высокие прочностные характеристики. Форма должна быть кубовидная, позволяющая сократить расстояния между частицами щебня. Неприемлемо применять плоские частицы, так это заметно ухудшает качество раствора. Щебень должен быть чистый с минимальным количеством примесей пыли и глины. Желательно перед приготовлением M200 промыть проточной водой.

Желательно использовать гранитный щебень, имеющий довольно высокие прочностные характеристики. Форма должна быть кубовидная, позволяющая сократить расстояния между частицами щебня. Неприемлемо применять плоские частицы, так это заметно ухудшает качество раствора. Щебень должен быть чистый с минимальным количеством примесей пыли и глины. Желательно перед приготовлением M200 промыть проточной водой.

Песок является мелким наполнителем природного происхождения и позволяет снизить расход цемента. Он выбирается по определенным критериям и к нему существуют следующие требования для изготовления бетона м200 с техническими характеристиками по ГОСТ:

- Крупность — основной параметр, характеризующий зерновой состав. Для приготовления M200 необходимо использовать песок с модулем крупности 1,9.2,8. Он должен быть чистым без примесей.

- Насыпная плотность — параметр, помогающий установить цену за тонну. Должен быть около 1500 кг/м3.

- Влажность влияет на количество воды при добавлении для изготовления бетонной смеси.

Пластификаторы — спецдобавки, позволяющие улучшить технические характеристики бетона: стойкость к низким температурам, пластичность при укладке, защита от коррозии, повышение прочности, скорость набора прочности, невосприимчивость к повышенным температурам и другие.

Применение M200

М200 получил широкое применение при бытовом строительстве, но также применяется и в профессиональных сферах. Он является оптимальной смесью для обычных бытовых нужд и требований к бетонным сооружениям. Применение бетон M200 находит в таких изделиях:

- Бетонные основания различных типов от разрушающего воздействия грунтовых вод на конструкции.

- ЖБ-перемычки и различные изделия с использованием металлического каркаса.

- Тротуары, дорожки, нагрузка на которые не более B для марки M200.

Благодаря такой универсальности и следует применять бетон этой марки, который является надежным и недорогим вариантом для строительства.

Правила изготовления

Бетон можно изготовить и самостоятельно, но следует учесть некоторые факторы, согласно которым изготовление становиться невыгодным. К этим факторам относятся следующие:

- Стоимость сырья.

- Наличие бетономешалки для больших объемов.

При самостоятельном изготовлении нужно следить за качеством M200. Рецепт бетона M200 подбирается индивидуально исходя из серии тестов и исходной документации по техническим характеристикам. К ним относятся:

- Класс B15.

- F = 100.

- Осадка конуса, П = 10.15.

- W = W4.

- B = 200.

- D = 1750.2550.

По ГОСТ можно узнать и массовые доли компонентов, но это не всегда, т. к. материалы бывают различного качества и их нужно подбирать опытным путем.

Очень важно соблюдать пропорцию компонентов и нужно сначала изготовить малое количество M200 для проведения ряда испытаний. В основном M200 изготавливается в таких пропорциях на куб в кг:

- Цемент — 310.

- Песок — 864.

- Щебень — 1218.

- Вода — 158 литров.

Исходя из этого, можно получиться соотношение 1:2,8:3,9:0,5. Однако эта пропорция может подвергаться изменениям. Время застывания — 1,5.3 часа. Проверяется готовое бетонное изделие в виде куба на прессе. Если образец показал 80% от установленной прочности по ГОСТ, то все получилось, а в противном случае — соотношение подлежит корректировке.

При недостаточной прочности нужно увеличить количество цемента и уменьшить объем воды. Уменьшение количества щебня или песка способствует также к увеличению прочности. После каждого экспериментального замеса нужно испытывать изделия на прочность. Если она достигнута, то можно изготавливать M200 в больших объемах. Существуют рекомендации по изготовлению:

- Дозировку можно производить любыми емкостями.

- В первую очередь размешиваются сухие смеси.

- Вода добавляется постепенно.

- Если раствор очень жидкий, то это нужно регулировать добавлением цемента.

Таким образом, бетон марки M200 является оптимальным для изготовления различных конструкций. Его характеристики соответствуют основным требованиям обыкновенного потребителя. Кроме того, перечень его свойств можно расширить, применив специальные добавки, например, сделать его огнеупорным и так далее.

Описание применения — Бетон на портландцементе — Руководство пользователя по отходам и побочным продуктам при строительстве дорожного покрытия

| ПОРТЛАНДЦЕМЕНТ БЕТОННОЕ ПОКРЫТИЕ | Описание приложения |

ВВЕДЕНИЕ

Покрытия из бетона на портландцементе (PCC) (или жесткие покрытия) состоят из плиты PCC, которая обычно поддерживается гранулированным или стабилизированным основанием, и подстилающего слоя. В некоторых случаях плита РСС может быть покрыта слоем асфальтобетона.

В некоторых случаях плита РСС может быть покрыта слоем асфальтобетона.Бетон на портландцементе производится на центральном заводе и доставляется на строительную площадку в транзитных миксерах или загружается непосредственно в автобетоносмесители, а затем смешивается на строительной площадке. В любом случае PCC затем отсыпается, распределяется, выравнивается и уплотняется, как правило, с использованием бетоноукладочного оборудования со скользящими опалубками.

МАТЕРИАЛЫ

Основные компоненты PCC включают крупный заполнитель (щебень или гравий), мелкий заполнитель (обычно природный песок), портландцемент и воду. Заполнитель действует как наполнитель, который связан затвердевшим портландцементным тестом, образованным в результате химических реакций (гидратации) между портландцементом и водой. В дополнение к этим основным компонентам часто используются дополнительные вяжущие материалы и химические добавки для улучшения или изменения свойств свежего или затвердевшего бетона.

Бетонный заполнитель

Крупные и мелкие заполнители, используемые в РСС, составляют от 80 до 85 процентов смеси по массе (от 60 до 75 процентов смеси по объему). Надлежащая классификация заполнителя, прочность, долговечность, ударная вязкость, форма и химические свойства необходимы для прочности и производительности бетонной смеси.

Портландцемент и дополнительные вяжущие материалы

Портландцементыпредставляют собой гидравлические цементы, которые схватываются и затвердевают в результате реакции с водой в результате гидратации с образованием камнеподобной массы. Портландцемент обычно составляет около 15 процентов смеси PCC по весу. Портландцемент производится путем дробления, помола и смешивания отобранных сырьевых материалов, содержащих соответствующие пропорции извести, железа, кремнезема и глинозема. Большинство частиц портландцемента имеют диаметр менее 0,045 мм (сито № 325).

в сочетании с водой образует компонент цементного теста в бетонной смеси. Паста обычно составляет от 25 до 40 процентов от общего объема бетона. Воздух также является компонентом цементного теста, занимая от 1 до 3 процентов от общего объема бетона, до 8 процентов (обычно от 5 до 8 процентов) в воздухововлекающих бетонах. В пересчете на абсолютный объем вяжущие материалы составляют от 7 до 15 процентов смеси, а вода — от 14 до 21 процента.

Паста обычно составляет от 25 до 40 процентов от общего объема бетона. Воздух также является компонентом цементного теста, занимая от 1 до 3 процентов от общего объема бетона, до 8 процентов (обычно от 5 до 8 процентов) в воздухововлекающих бетонах. В пересчете на абсолютный объем вяжущие материалы составляют от 7 до 15 процентов смеси, а вода — от 14 до 21 процента.

Дополнительные вяжущие материалы иногда используются для модификации или улучшения свойств цемента или бетона. Обычно они включают пуццолановые или самоцементирующиеся материалы. Пуццолановые материалы представляют собой материалы, состоящие из аморфного кремнеземистого или кремнеземисто-глиноземистого материала в тонкоизмельченной (порошковой) форме, по размеру близкие к частицам портландцемента, которые в присутствии воды реагируют с активатором, обычно гидроксидом кальция и щелочами. с образованием соединений, обладающих вяжущими свойствами. Описания различных видов пуццоланов и их спецификации приведены в стандарте ASTM C618.

Дополнительные цементные материалы могут влиять на удобоукладываемость, тепловыделение при гидратации, скорость набора прочности, пористую структуру и проницаемость затвердевшего цементного теста.

Зольная пыль, образующаяся при сжигании битуминозных углей, обладает пуццолановыми свойствами. Микрокремнезем также представляет собой пуццолановый материал, состоящий почти полностью (85 процентов и более) из очень мелких частиц (в 100 раз меньше, чем портландцемент), которые обладают высокой реакционной способностью.

Зола-унос, образующаяся при сжигании полубитуминозного угля, обладает свойствами самоцементации (не требуются дополнительные активаторы, например гидроксид кальция). Точно так же молотый гранулированный доменный шлак реагирует с водой с образованием продуктов гидратации, которые придают шлаку вяжущие свойства.

Угольная летучая зола и молотый гранулированный доменный шлак могут смешиваться с портландцементом перед производством бетона или добавляться отдельно в бетонную смесь (добавка).

Химические и минеральные добавки

Добавка – это материал, отличный от портландцемента, воды и заполнителя, который используется в бетоне, когда его смешивают для изменения свойств свежего или затвердевшего бетона. Химические примеси делятся на три основные категории. К ним относятся водоредуцирующие агенты, воздухововлекающие агенты и отвердители. Химические добавки для бетона описаны в ASTM C494.

Водоредуцирующие вещества — это химические вещества, которые используются для уменьшения количества воды, которое необходимо добавить в смесь, в то же время обеспечивая эквивалентную или улучшенную удобоукладываемость и прочность.

Воздухововлечение повышает устойчивость бетона к разрушению при замораживании и оттаивании, повышает устойчивость к образованию накипи (поверхностное разрушение), возникающее в результате воздействия противогололедных химикатов, повышает устойчивость к сульфатному воздействию и снижает проницаемость. Воздухововлечение может быть достигнуто добавлением воздухововлекающей добавки во время смешивания. Выпускается множество коммерческих воздухововлекающих добавок. Описания и спецификации приведены в ASTM C260.

Воздухововлечение может быть достигнуто добавлением воздухововлекающей добавки во время смешивания. Выпускается множество коммерческих воздухововлекающих добавок. Описания и спецификации приведены в ASTM C260.

могут использоваться для замедления или ускорения скорости схватывания бетона. Замедлители иногда используются, чтобы компенсировать ускоряющий эффект жаркой погоды или замедлить схватывание, когда укладка бетона может быть затруднена. Ускорители применяют, когда желательно как можно быстрее набрать прочность для выдерживания расчетных нагрузок. Хлорид кальция является активным веществом, которое чаще всего используется в качестве ускорителя. Агенты схватывания (замедлители и ускорители) более подробно описаны в ASTM C49.4.

СВОЙСТВА МАТЕРИАЛОВ И МЕТОДЫ ИСПЫТАНИЙ

Бетонный заполнитель

Поскольку заполнители, используемые в бетонных смесях, составляют приблизительно от 80 до 85 процентов бетонной смеси по массе (от 60 до 75 процентов бетонной смеси по объему), используемые заполнители оказывают сильное влияние на свойства и характеристики смеси как в пластичном и закаленном состояниях. Ниже приводится перечень и краткий комментарий некоторых наиболее важных свойств заполнителей, используемых в бетонных смесях для дорожного покрытия:

Ниже приводится перечень и краткий комментарий некоторых наиболее важных свойств заполнителей, используемых в бетонных смесях для дорожного покрытия:

- Градация

- Абсорбция – необходимо определить абсорбцию и поверхностную влажность заполнителей, чтобы можно было контролировать чистое содержание воды в бетоне.

- Форма частиц и текстура поверхности – форма частиц и текстура поверхности как крупных, так и мелких заполнителей оказывают значительное влияние на свойства пластичного бетона. Шероховатые, угловатые или удлиненные частицы требуют больше воды для производства удобоукладываемого бетона, чем гладкие, округлые, компактные заполнители, и в результате эти заполнители требуют больше вяжущих материалов для поддержания того же водоцементного отношения.

- Сопротивление истиранию – сопротивление истиранию заполнителя часто используется как общий показатель его качества.

- Долговечность – устойчивость к замораживанию и оттаиванию необходима для заполнителей бетона и связана с пористостью, абсорбцией, проницаемостью и структурой пор заполнителя.

- Вредные материалы – заполнители не должны содержать потенциально вредных материалов, таких как глиняные комки, сланцы или другие сыпучие частицы, а также других материалов, которые могут повлиять на его химическую стабильность, устойчивость к атмосферным воздействиям или объемную стабильность.

- Прочность частиц – для обычных бетонных покрытий прочность заполнителя редко проверяется. Обычно она намного больше и, следовательно, не столь критична, как прочность пасты или сцепление пасты с заполнителем. Прочность частиц является важным фактором в высокопрочных бетонных смесях.

В таблице 24-5 приведен список стандартных методов испытаний, которые используются для оценки пригодности обычных минеральных заполнителей для дорожного покрытия из бетона на портландцементе.

Таблица 24-5. Процедуры испытаний бетонных заполнителей.

| Недвижимость | Метод испытаний | № по каталогу |

| Общие характеристики | Бетонные заполнители | АСТМ С33 |

| Товарный бетон | АСТМ К94/ ААШТО М157М | |

| Бетон, изготовленный объемным дозированием и непрерывным смешиванием | АСТМ К685/ААШТО М241 | |

| Терминология, относящаяся к бетону и бетонным заполнителям | АСТМ С125 | |

| Градация | Размеры заполнителя для строительства дорог и мостов | АСТМ Д448/ААШТО М43 |

| Ситовой анализ мелкого и крупного заполнителя | АСТМ К136/ААШТО Т27 | |

| Поглощение | Удельный вес и поглощение крупного заполнителя | АСТМ К127/ААШТО Т85 |

| Удельный вес и поглощение мелких заполнителей | АСТМ К128/ААШТО Т84 | |

| Форма частиц и текстура поверхности | Плоские и удлиненные частицы в грубом заполнителе | АСТМ D4791 |

| Неуплотненные пустоты Содержание мелкозернистого заполнителя (в зависимости от формы частиц, текстуры поверхности и градации) | АСТМ К1252/ААШТО ТР33 | |

| Индекс формы и текстуры совокупных частиц | АСТМ D3398 | |

| Стойкость к истиранию | Стойкость к разложению крупногабаритного грубого заполнителя при истирании и ударе в машине Лос-Анджелеса | АСТМ С535 |

| Стойкость к разложению мелкого крупнозернистого заполнителя при истирании и ударе в машине Los Angeles | АСТМ К131/ААШТО Т96 | |

| Долговечность | Совокупный индекс долговечности | АСТМ Д3744/ААШТО Т210 |

| Прочность заполнителей при использовании сульфата натрия или сульфата магния | АСТМ К88/ААШТО Т104 | |

| Прочность агрегатов путем замораживания и оттаивания | ААШТО Т103 | |

| Вредные компоненты | Петрографическое исследование заполнителей для бетона | АСТМ С295 |

| Органические примеси в мелком заполнителе для бетона | АСТМ С40 | |

| Глинистые комки и рыхлые частицы в заполнителях | АСТМ С142 | |

| Пластмассовая мелочь в отсортированных заполнителях и почвах с использованием эквивалентного теста песка | АСТМ Д2419 | |

| Стабильность объема | Потенциальное изменение объема комбинаций цемент-заполнитель | АСТМ С342 |

| Ускоренное обнаружение потенциально опасного расширения растворных стержней из-за щелочно-кремнеземной реакции | АСТМ С227 |

Портландцемент и дополнительные вяжущие материалы

Хотя он составляет от 7 до 15 процентов абсолютного объема бетонной смеси, это затвердевшая паста, которая образуется в результате гидратации цемента при добавлении воды, которая связывает частицы заполнителя вместе, образуя камнеподобную массу. Следовательно, на свойства бетона в пластичном и затвердевшем состоянии большое влияние оказывают свойства вяжущего материала, который может состоять из одного портландцемента или смесей портландцемента с дополнительными вяжущими материалами. Некоторые из наиболее важных свойств цементного вяжущего включают:

Следовательно, на свойства бетона в пластичном и затвердевшем состоянии большое влияние оказывают свойства вяжущего материала, который может состоять из одного портландцемента или смесей портландцемента с дополнительными вяжущими материалами. Некоторые из наиболее важных свойств цементного вяжущего включают:

- Химический состав – различия в химическом составе, особенно с дополнительными вяжущими материалами, которые могут быть менее однородными, чем портландцемент, могут повлиять на начальную и предельную прочность, выделение тепла, время схватывания и устойчивость к вредным материалам.

- Крупность – крупность цемента или дополнительных вяжущих материалов влияет на тепловыделение и скорость гидратации. Более тонкие материалы реагируют быстрее с соответствующим увеличением набора прочности на ранней стадии, в первую очередь в течение первых 7 дней. Тонкость также влияет на удобоукладываемость, поскольку чем мельче материал, тем больше площадь поверхности и сопротивление трению пластичного бетона.

- Плотность – относится к способности цементного теста сохранять свой объем после схватывания и связан с наличием чрезмерного количества свободной извести или магнезии в цементе или дополнительном вяжущем материале.

- Время схватывания – время схватывания цементного теста является показателем скорости, с которой происходят реакции гидратации и нарастания прочности, и может использоваться в качестве индикатора того, проходят ли в пасте нормальные реакции гидратации.

- Ложное схватывание – ложное схватывание или преждевременное затвердевание цементного теста проявляется значительной потерей пластичности без выделения тепла вскоре после смешивания бетона.

- Прочность на сжатие – прочность на сжатие зависит от состава и крупности цемента. Прочность на сжатие для различных цементов или цементных смесей устанавливается путем испытания на сжатие кубиков строительного раствора, приготовленных с использованием стандартного сортированного песка.

- Удельный вес – удельный вес не является показателем качества цемента, но необходим для расчета состава бетонной смеси. Удельный вес портландцемента составляет примерно 3,15.

В таблице 24-6 приведен список стандартных лабораторных испытаний, которые в настоящее время используются для оценки состава смеси или ожидаемых характеристик портландцемента и дополнительных вяжущих материалов для использования в бетонных смесях для дорожного покрытия.

Таблица 24-6. Процедуры испытаний портландцемента и дополнительных вяжущих материалов.

| Собственность | Метод испытаний | № по каталогу |

| Общие характеристики | Портландцемент | АСТМ С150 |

| Смешанный гидравлический цемент | АСТМ С595 | |

| Расширяющийся гидравлический цемент | АСТМ С845 | |

| Использование пуццолана в качестве минеральной добавки | АСТМ С618 | |

| Технические характеристики доменного шлака | АСТМ С989 | |

| Характеристики дыма кремнезема | АСТМ С1240 | |

| Химический состав | Химический анализ гидравлических цементов | АСТМ С114 |

| Тонкость | Тонкость гидравлического цемента на ситах 150 мкм (№ 100) и 75 мкм (№ 200) | АСТМ С184/ААШТО 128 |

| Крупность гидравлического цемента и сырья на ситах с отверстиями 300 мкм (№ 50), 150 мкм (№ 100) и 75 мкм (№ 200) мокрым методом | АСТМ С786 | |

| Тонкость гидравлического цемента на сите 45 мкм (№ 325) | АСТМ К430/ААШТО Т192 | |

| Определение крупности портландцемента с помощью прибора для определения воздухопроницаемости | АСТМ К204/ААШТО Т153 | |

| Определение крупности портландцемента по турбидиметру | АСТМ К115/ААШТО Т98 | |

| Прочность цемента | Автоклавное расширение портландцемента | АСТМ К151/ААШТО Т107 |

| Время установки | Время схватывания гидравлического цемента с помощью иглы Вика | АСТМ К191/ААШТО Т131 |

| Время схватывания гидравлического цемента с помощью игл Гиллмора | АСТМ К266/ААШТО Т154 | |

| Время схватывания гидравлического цементного раствора модифицированной иглой Вика | АСТМ С807 | |

| Ложный набор | Раннее затвердевание портландцемента (растворный метод) | АСТМ К359/ААШТО Т185 |

| Раннее схватывание портландцемента (Метод вставки) | АСТМ К451/ААШТО Т186 |

МАТЕРИАЛ ДЛЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ПОКРЫТИЙ

Пропорции смеси для бетонных смесей для дорожного покрытия определяются в лаборатории во время испытаний состава смеси. Это включает в себя определение оптимальных характеристик смеси как в пластичном, так и в затвердевшем состоянии, чтобы гарантировать, что смесь может быть правильно уложена и уплотнена, обработана до требуемой текстуры и гладкости, а также будет иметь желаемые свойства, необходимые для работы дорожного покрытия. Правильно спроектированные, уложенные и отвержденные бетонные смеси для дорожного покрытия должны оцениваться по следующим свойствам:

Это включает в себя определение оптимальных характеристик смеси как в пластичном, так и в затвердевшем состоянии, чтобы гарантировать, что смесь может быть правильно уложена и уплотнена, обработана до требуемой текстуры и гладкости, а также будет иметь желаемые свойства, необходимые для работы дорожного покрытия. Правильно спроектированные, уложенные и отвержденные бетонные смеси для дорожного покрытия должны оцениваться по следующим свойствам:

Свежезамешанный (пластмассовый) бетон

- Осадка – осадка указывает на относительную консистенцию пластичного бетона. Бетон пластичной консистенции не крошится, а течет вяло без расслоения.

- Удобоукладываемость – удобоукладываемость является мерой простоты укладки, укрепления и отделки свежесмешанного бетона. Бетон должен быть удобоукладываемым, но не должен чрезмерно расслаиваться или просачиваться.

- Время схватывания – знание скорости реакции между вяжущими материалами и водой (гидратация) важно для определения времени схватывания и твердения.

Время схватывания бетонных смесей не связано напрямую со временем схватывания цементного теста из-за потери воды и разницы температур.

Время схватывания бетонных смесей не связано напрямую со временем схватывания цементного теста из-за потери воды и разницы температур. - Содержание воздуха – количество захваченного или увлеченного воздуха в пластиковом бетоне может повлиять на удобоукладываемость бетонной смеси и уменьшить ее склонность к кровотечению.

Затвердевший бетон

- Прочность – бетонные покрытия должны иметь достаточную прочность на изгиб, чтобы выдерживать проектные транспортные нагрузки (повторения нагруженных осей), которые будут применяться в течение срока службы объекта. В то время как прочность на сжатие также может быть измерена, прочность на изгиб более важна для конструкции и характеристик бетонных покрытий.

- Плотность – плотность бетонных смесей для дорожного покрытия варьируется в зависимости от количества и относительной плотности заполнителя, количества вовлеченного или захваченного воздуха, а также содержания воды и вяжущих материалов в бетоне.

- Долговечность – затвердевшее бетонное покрытие должно быть устойчивым к повреждениям от замерзания и оттаивания, намокания и высыхания, а также к химическому воздействию (например, от хлоридов или сульфатов в противогололедных солях).

- Содержание воздуха – готовый и затвердевший бетон должен содержать достаточно воздуха в затвердевшем цементном тесте, чтобы выдерживать циклы замораживания и оттаивания.

- Сопротивление трению – для безопасности пользователей поверхность открытого бетонного покрытия должна обеспечивать достаточную стойкость к трению и быть устойчивой к полировке во время движения. Сопротивление трению зависит от используемых заполнителей и прочности бетона на сжатие.

- Объемная стабильность – бетонные смеси для дорожного покрытия должны быть объемно стабильными и не должны расширяться из-за реактивности щелочного заполнителя. Бетонные смеси для мощения не должны чрезмерно усаживаться при высыхании.

В таблице 24-7 приведен список стандартных лабораторных испытаний, которые в настоящее время используются для оценки состава смеси или ожидаемых характеристик бетонных смесей для дорожного покрытия.

Таблица 24-7. Процедуры испытаний бетонных материалов для мощения.

| Собственность | Метод испытаний | № по каталогу |

| Общие характеристики | Товарный бетон | АСТМ К94/ААШТО М157 |

| Бетон, изготовленный объемным дозированием и непрерывным смешиванием | АСТМ К685/ААШТО М241 | |

| Бетонные заполнители | АСТМ С33 | |

| Терминология, относящаяся к бетону и бетонным заполнителям | АСТМ С125 | |

| Использование пуццолана в качестве минеральной добавки | АСТМ С618 | |

| Технические характеристики доменного шлака | АСТМ С989 | |

| Химические добавки для бетона | АСТМ С494 | |

| Воздухововлекающие агенты | АСТМ С260 | |

| Характеристики дыма кремнезема | АСТМ С1240 | |

| Спад | Осадка гидроцементного бетона | АСТМ К143/ААШТО Т119 |

| Удобообрабатываемость | Прокачка бетона | АСТМ К232/ААШТО Т158 |

| Увлажнение и закрепление | Время схватывания бетонных смесей по сопротивлению проникновению | АСТМ С403 |

| Прочность | Прочность на сжатие цилиндрических образцов бетона | АСТМ С39/АШТО Т22 |

| Прочность бетона на изгиб (Использование простой балки с нагрузкой в третьей точке) | АСТМ К78/ААШТО Т96 | |

| Прочность на растяжение при раскалывании цилиндрических образцов бетона | АСТМ К496/ААШТО Т198 | |

| Содержание воздуха | Микроскопическое определение параметров воздушно-пустотной системы в затвердевшем бетоне | АСТМ С457 |

| Содержание воздуха в свежезамешанном бетоне методом давления | АСТМ К231/ААШТО Т152 | |

| Содержание воздуха в свежезамешанном бетоне объемным методом | АСТМ К173/ААШТО Т196 | |

| Удельный вес, текучесть и содержание воздуха в бетоне | АСТМ С138 | |

| Плотность | Удельный вес, абсорбция и пустоты в затвердевшем бетоне | АСТМ С642 |

| Долговечность | Сопротивление бетона быстрому замораживанию и оттаиванию | АСТМ С666 |

| Стойкость бетонных поверхностей к образованию накипи, подвергающихся воздействию противогололедных химикатов | АСТМ К131/ААШТО Т96 | |

| Стабильность объема | Изменение длины затвердевшего гидравлического цементного раствора и бетона | АСТМ С157 |

| Изменение длины бетона из-за реакции щелочно-карбонатной породы | АСТМ С1105 |

ССЫЛКИ НА ДОПОЛНИТЕЛЬНУЮ ИНФОРМАЦИЮ

Руководство по бетонным работам ACI, Часть 1 – Материалы и общие свойства бетона .

Использовать более низкую марку нельзя. Возрастает вероятность снижения свойств и предела прочности.

Использовать более низкую марку нельзя. Возрастает вероятность снижения свойств и предела прочности.

Время схватывания бетонных смесей не связано напрямую со временем схватывания цементного теста из-за потери воды и разницы температур.

Время схватывания бетонных смесей не связано напрямую со временем схватывания цементного теста из-за потери воды и разницы температур.