Влагопоглощение газобетона и пенобетона: Испытания на водопоглощение газобетона, пенобетона и керамзитобетона

причины разрушения, защитные меры, цена блоков

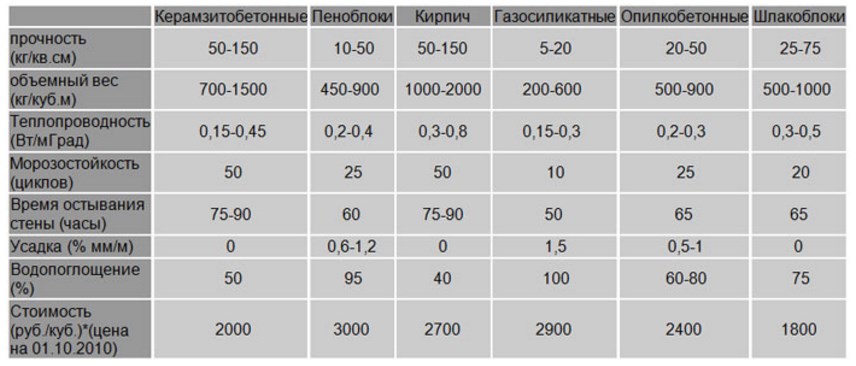

Влагопоглощение пеноблоков почти вдвое ниже по сравнению с прочими видами легких бетонов. Но заявляемая производителями влагостойкость редко соответствует действительности. Она колеблется в промежутке 7-12 %, фактически же нередко превышает 18 %.

Оглавление:

- Технология изготовления

- Вред влаги

- Способы защиты

- Обработка своими руками

- Цены за м3

Процесс производства

При этом процессе образуется два вида крупных пор:

- «хорошие» или закрытые, непроницаемые для влаги;

- «плохие», связанные между собой и с наружной поверхностью.

За водопоглощение ответственны вторые, и даже незначительное нарушение технологии изготовления увеличивают их пропорцию. Если перемешивание составляющих продлится лишнюю минуту, влагостойкость упадет на 2-5 %.

На качество пор влияет пенообразователь.

Насыщение влагой обеспечивают не только осадки или протечки водопровода, еще это вода, которую используют при производстве. Ее добавляют приблизительно 20 % от всего объема смеси, цементом же связывается едва ли треть. По этой причине только что изготовленные пеноблоки имеют влажность как минимум 14 %.

Чем плохо водопоглощение?

Обычная аш-два-о бетону не вредит, проблемы начинаются, когда добавляются другие факторы. Самых опасных три:

- Мороз.

Лед распирает поры изнутри, ломая их тонкие стенки. При этом влагоизоляция падает, процесс разрушения ускоряется. Через время поверхность блоков начинает шелушиться, растрескиваться.

- Химическое воздействие растворенных веществ.

Бетон имеет щелочную химическую реакцию. Поэтому когда у попадающей влаги кислотность превышает определенное значение, она его разрушает. Еще хуже действуют на пеноблоки аммонийные соединения, сульфаты, соли магния. Эти вещества могут оказаться в воде, особенно когда речь идет о районах с высокой концентрацией промышленных производств.

Поэтому когда у попадающей влаги кислотность превышает определенное значение, она его разрушает. Еще хуже действуют на пеноблоки аммонийные соединения, сульфаты, соли магния. Эти вещества могут оказаться в воде, особенно когда речь идет о районах с высокой концентрацией промышленных производств.

- Биологическое воздействие.

Наличие влажной, пористой структуры способствует задержанию и развитию разных видов микробов, простейших одноклеточных, растений и грибов. Разрушают бетон процессы жизнедеятельности этих организмов, а также механические повреждения, вызванные их разрастанием в порах.

Методы решения проблемы

Какие защитные меры используют:

- Штукатурку.

- Облицовку водостойкими материалами, устройство вентилируемых фасадов.

- Гидроизоляцию.

- Гидрофобизацию, то есть обработку проблемных мест специальными водоотталкивающими составами.

Все эти меры дают максимальный эффект, применяясь комплексно. К примеру, цоколь здания защищаем керамической плиткой, стены снаружи закроем сайдингом, помещения с повышенной влажностью оштукатурим цементным раствором с добавлением жидкого стекла.

Сегодня помимо обычного строители научились делать влагостойкий пенобетон. Получают его тремя способами:

1. Добавляют специальный состав к пенообразователю. Поры оказываются покрытыми изнутри водостойкой полимерной смесью.

2. Добавляют в сам бетон.

3. Обрабатывают гидрофобизаторами готовые пенобетонные блоки и конструкции из них.

Самостоятельная защита

Сделать это можно, покрыв стены гидрофобными смесями: для этого приобретают готовые средства, которые на порядок повышают влагостойкость кладки. Производят их на основе силиконов и полиакриловых смол. У обоих видов эффективность защиты приблизительно одинакова. К акрилатам порой добавляют пигменты для придания желаемого цвета. Заплатить придется больше, но помимо влагоизоляции они делают поверхность прочнее.

Особняком стоят пенетрирующие составы. Они основаны на эффекте некоторых веществ реагировать с водой, образуя нерастворимые соединения. Эти реактивы не создают на материале влагостойкой пленки или чего-то подобного. Но как только вода проникает в микротрещину, она тут же закупоривается нерастворимой пробкой. Такие смеси оставляют возможность стене «дышать».

Но как только вода проникает в микротрещину, она тут же закупоривается нерастворимой пробкой. Такие смеси оставляют возможность стене «дышать».

Обработка любым типом гидрофобизатора выполняется как обычная окраска. Нам потребуется малярный валик на длинной ручке с шубкой средней длины ворса, широкая кисть, стремянка, емкость под реактив, защитная одежда, очки и перчатки.

Стоимость

Способность впитывать зависит от плотности пеноблока, которая в свою очередь влияет на цену. Однако если мы не собираемся строить трехэтажный особняк, может и не понадобиться прочность выше, чем у D600, а увеличение влагостойкости желательно будет всегда.

Стоимость простых блоков и с гидрофобизатором:

| Наименование | Цена, руб/м3 | |

| Обычные | Обработанные | |

| D600 | 2550-2700 | 2720-2900 |

| D700 | 2750-3200 | 2950-3340 |

| D800 | 3400-3650 | 3620-3820 |

| D1000 | 3700-3870 | 3900-4080 |

Стоимость окрашенных блоков совпадает с ценой более прочных. Но если водопоглощение у них близко к нулевому, то у бетона с высокой плотностью выше лишь на 10-12 %. Для влагоизоляции дешевле потратиться на окраску, чем купить пенобетон на марку выше.

Свойства газобетонных блоков: разбор плюсов и минусов

- 1 Свойства газобетонных блоков

- 1.1 Легкость и размер

- 1.2 Теплопроводность

- 1.3 Морозостойкость

- 1.4 Паропроницаемость и газопроницаемость

- 1.5 Звукоизоляция

- 1.6 Влагопроницаемость и водопоглощение газобетона

- 1.7 Механическая прочность и несущая способность газобетона

- 1.8 Легкость обрабатывания и технологичность газобетона

- 1.9 Экологичность, биологическая стойкость и пожаробезопасность

- 2 Подведем итоги: разбор минусов газобетона

Имеют ли газобетонные блоки недостатки? В последнее время этот вопрос интересует многих. Материал становится все более популярным, а спрос на него растет в геометрической прогрессии. На современном строительном рынке изделия из газобетона все увереннее занимают лидирующие позиции. Какие именно плюсы и минусы имеют свойства газобетонных блоков, в каких конкретных технологических процессах по строительству их использование оптимально, а в каких существует альтернатива. Как не переплатить за материал и работу, и не раскаиваться о содеянном в последствии.

Материал становится все более популярным, а спрос на него растет в геометрической прогрессии. На современном строительном рынке изделия из газобетона все увереннее занимают лидирующие позиции. Какие именно плюсы и минусы имеют свойства газобетонных блоков, в каких конкретных технологических процессах по строительству их использование оптимально, а в каких существует альтернатива. Как не переплатить за материал и работу, и не раскаиваться о содеянном в последствии.

Свойства газобетонных блоков

Легкость и размер

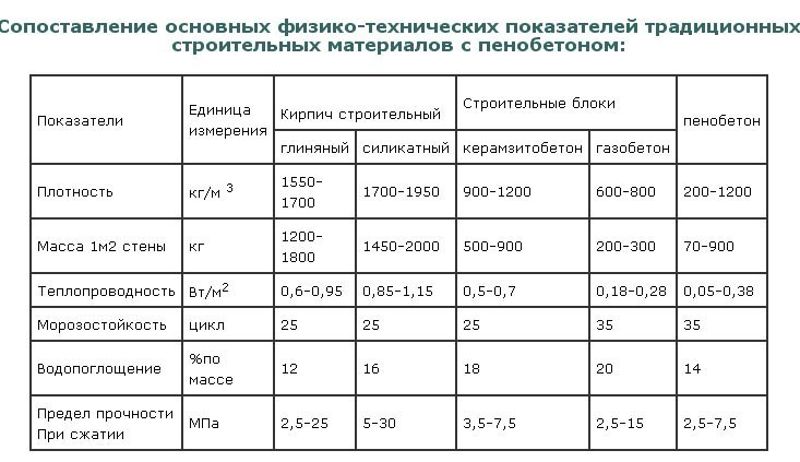

Блок D500 размерами 30х25х60 см весит около 30 кг, для кладки того же объема потребуется 22 кирпича, вес которых в два раза больше, около 80 кг. Благодаря большим габаритам и легкому весу этапы строительства осуществляются быстрее, чем из других материалов. Такие монтажные работы может выполнить даже один человек. Эти характеристики снижают затраты на транспортировку и расходы на устройство фундамента. Высокая точность и большие размеры блоков позволяют возводить стены с минимальными отклонениями и высокой скоростью. Соответственно снижаются затраты на внешнюю отделку.

Соответственно снижаются затраты на внешнюю отделку.

Теплопроводность

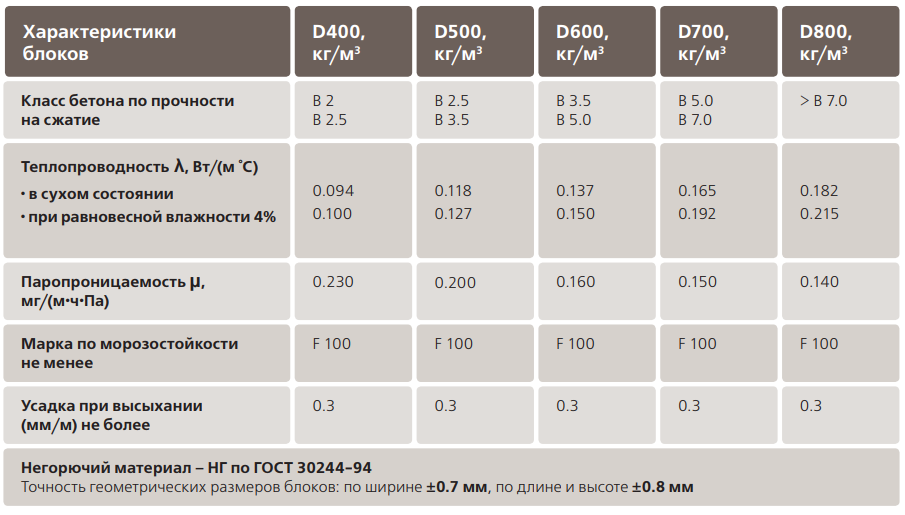

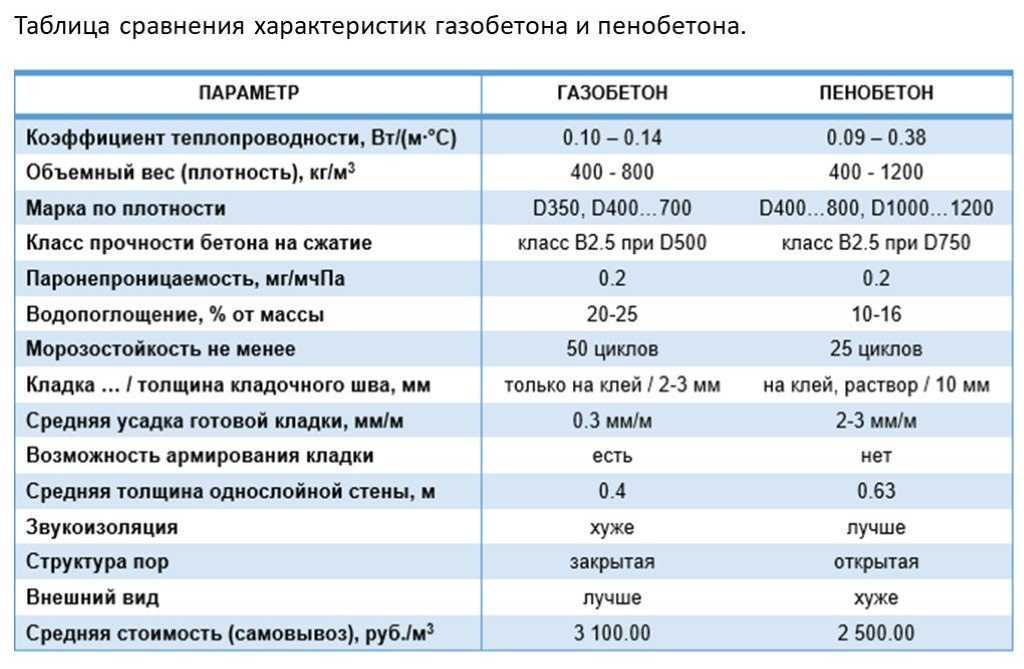

Ячеистая структура создает теплоизоляционный эффект. Также данный материал способен сохранять тепло, а в летний сезон – приятную прохладу. Здесь следует отметить, что теплопроводность газобетонного блока толщиной 375 мм равнозначен кладке из кирпича более чем в полметра. За счет наличия газовых (воздушных) пор изделия имеют высокое удельное тепловое сопротивление, что обеспечивает хорошие теплоизоляционные свойства газобетонных блоков. Это утверждение справедливо, когда полости действительно заполнены газом или воздухом, т.е. когда материал хорошо высушен. Картина резко изменяется при наличии повышенной влажности.

Теплопроводные свойства газобетонных блоковИсходя из величины удельного теплового сопротивления газобетона, для обеспечения нужной теплоизоляции нормируемая (рекомендуемая) толщина стены из газобетонных блоков составляет 375-380 мм, что считается преимуществом этого материала по сравнению с другими.

Однако в реальности даже под воздействием влаги при нормируемой строительными стандартами величине влагопоглощения (12%) тепловое сопротивление снижается на 30-32%.

Кроме того, при кладке стен из блоков используется, как правило, обычный цементный раствор, что уменьшает тепловое сопротивление еще на 25% (при применении специальных дорогостоящих клеевых составов – до 10%). Таким образом, для обеспечения равных условий тепловой защиты в реальных условиях необходимо увеличить толщину стены на 55-57%. В районах с повышенной влажностью водопоглощение может превысить 30%, что еще больше увеличивает требуемую толщину стены. Эти обстоятельства делают сомнительными преимущества газобетона в части тепловой защиты.

С приходом зимы выясняется, что стены из газобетона продуваются достаточно сильно. Недостатки можно устранить, используя специальный тонкослойный клеевой раствор (3-5 мм) для пенобетона. Но на практике он используется редко, так как работа с ним требует определенных навыков каменщика и стоит дороже.

Газосиликатные блоки стоят ненамного дешевле обычного кирпича, и привлечение к строительству высококвалифицированных специалистов ставит под сомнение целесообразность применения этого материала. К тому же экологическая чистота этого клея пока еще остается под вопросом. Газосиликатные блоки, уложенные с использованием цементно-песчаного раствора, ухудшают теплосопротивление кладки на 25%.

Не всегда положительно сказывается и свойства газобетонных блоков, связанные с малой инерцией нагрева. Отчасти проблему можно компенсировать применением внутренних перегородок, использованием панельных или монолитных перекрытий из бетона. Но из-за большой площади стен разница между кирпичным или бетонным домом (с эффективным утеплителем) все равно будет существенной.

Дома из газобетона обладают небольшой тепловой инерцией (камня в нем 5-15%). Вымерзшее в морозную погоду строение прогревается достаточно быстро – за 1,5-2 часа температуру воздуха можно поднять от 0 до +20°С. Конечно, это характеризует газобетон с положительной стороны, но проблема заключается в том, что дом так же быстро и остывает.

Использование специального клеящего состава вместо обычной цементной смеси минимизирует эффект от мостиков холода. Это снижает теплопотери с 25% до 8-10%. Количество используемого клея существенно меньше, до 5 раз, по сравнению с цементным раствором.

Морозостойкость

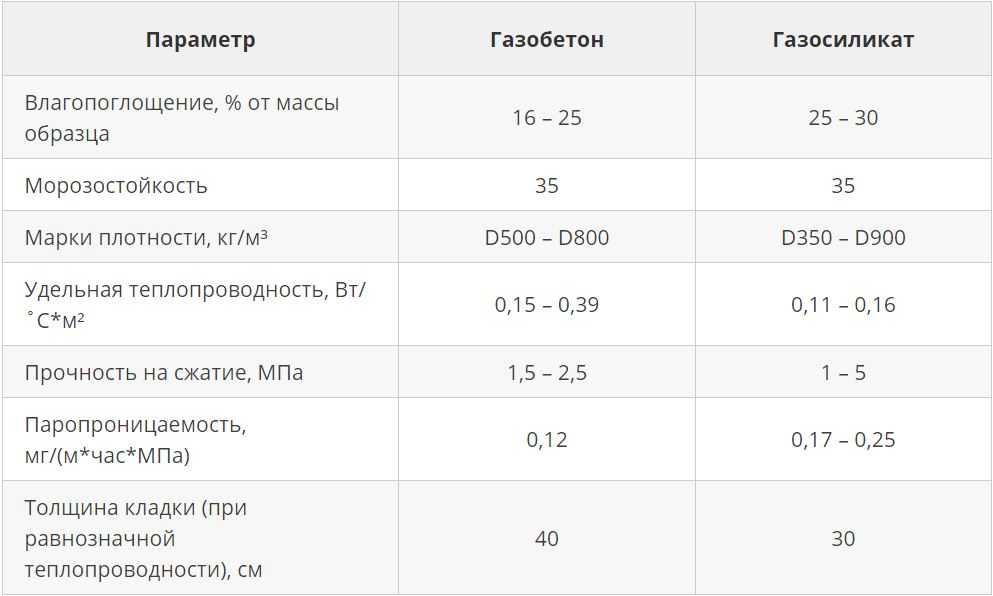

При соблюдении технологии на всех этапах строительства, данный материал способен выдержать более 25 циклов заморозки/оттаивания.

Высокая морозостойкость газобетонных блоков в фасадных стенах на практике не подтверждается. Это во многом объясняется водопоглощением и накоплением воды в порах материала. При этом вода при низких температурах в полостях замерзает, а, расширяясь, создает внутреннее напряжение в блоках. Морозостойкость конструкционно-теплоизоляционного газобетона марки D500 составляет всего лишь 25 циклов (норма – не менее 50 циклов). Это ограничивает применение газобетона для фасадных стен или требует дополнительной защиты. Рекомендован этот сорт для использования в строительстве в климатических условиях, не превышающих -18°С.

Характеристика морозостойкости говорит о том, сколько раз конструкция из газобетонных блоков может выдержать замерзание-оттаивание без значительных повреждений и деформаций. При достижении показателя в 25 циклов газобетон марки D500 начинает терять в показателях прочности и других характеристиках. Значительной морозостойкости можно достичь при использовании более плотных блоков. Но следует помнить, что они являются уже не теплоизоляционными, а конструкционными, и, следовательно, увеличивают толщину стен.

Паропроницаемость и газопроницаемость

Преимуществом материала считается высокая паро- и газопроницаемость, что дает возможность стенам «дышать». Но эти свойства газобетонных блоков имеет и отрицательную сторону. Высокая проницаемость воздуха хороша при теплой и нормальной температуре, но при холодной, а особенно при ветреной, погоде проникновение в дом холодного воздуха заметно снижает тепловую защиту газобетона. Холодный «сквозняк» проходит прямо через фасадную стену.

Отрицательная сторона паропроницаемости сказывается при использовании газобетона в строительстве бань, саун. В этом случае имеет место переувлажненный пар, который, проходя через пористый материал, вызывает абсорбцию воды в порах. Для предотвращения накопления воды в толще газобетона следует изготавливать парозащитный барьер в виде грунтовки, штукатурки или облицовки. Это, во-первых, приводит к удорожанию строительства; во-вторых, исключает реализацию одного из важнейших преимуществ газобетона – «выветривание» пара из помещений.

Звукоизоляция

Известное свойство материалов — при меньшей плотности и большом объеме, обладать высокими звукоизоляционными качествами. Газобетон имеет именно такую структуру. Полученная в результате химической реакции между пудрой алюминия и известью, легкая ячеистая масса газобетона наполняется воздушными пузырьками. Такой состав материала будет хорошим препятствием для звуковой волны.

Звукоизоляционные свойства газобетонных блоковИндекс шумопоглощения для газобетонных блоков в среднем 43- 44 дБ. Норма для жилых помещений, выведенная на основе свойств строительных материалов, равна 41 дБ.

Норма для жилых помещений, выведенная на основе свойств строительных материалов, равна 41 дБ.

Повысить звукоизоляционные свойства можно, если увеличить зазор между слоями блоков. Этой цели можно добиться, применяя соответствующие отделочные материалы. Оштукатуренные с обеих сторон стены способны обеспечить звукоизоляцию до 50 дБ! Устранить посторонние звуки поможет сочетание данного строительного материала с отделкой из пенопласта и других вспененных материалов.

Влагопроницаемость и водопоглощение газобетона

Недостатки блоков из газобетона особенно проявляются в холодное время года при повышенной влажности; и на то есть свои причины.

Один из главных недостатков газобетона – повышенные влагопроницаемость и водопоглощение. Этот недостаток определяется наличием пор в толще материала. Вода, проникая внутрь газобетона, абсорбируется в полостях и накапливается. Даже установленные строительные нормы допускают накопление влаги до 12% массы материала. Высыхание из-за изолированности пор происходит медленно. Высокое водопоглощение влияет на все основные свойства газобетонных блоков, заметно ухудшая их.

Высокое водопоглощение влияет на все основные свойства газобетонных блоков, заметно ухудшая их.

Газобетон – сильный абсорбент влаги и усиленно впитывает ее из окружающего пространства. Поэтому профессионально сделанный и качественный паровой барьер просто обязателен. Для этого стены необходимо обработать грунтовкой глубокого проникновения и только после этого приступать к шпатлеванию внутренних поверхностей.

Если проект дома не предусматривает отделку внешних стен декоративными отделочными материалами, поверхность фасада необходимо гидрофобизировать. Причем повторять эту манипуляцию необходимо раз в 2-3-летний период. Для этих целей производители рекомендуют использовать только гипсовую штукатурку, так как цементно-песчаные растворы имеют свойство растрескиваться и отслаиваться.

Механическая прочность и несущая способность газобетона

При использовании газобетонных блоков строители сталкиваются с дилеммой. Для обеспечения высокой механической прочности необходимо выбирать материал с высоким удельным весом; в то же время в газобетоне повышенной плотности заметно снижены теплоизоляционные свойства. Такая альтернатива приводит к тому, что обычно применяется газобетон с плотностью 400-500 кг/м³, что не может обеспечить высокой механической прочности.

Такая альтернатива приводит к тому, что обычно применяется газобетон с плотностью 400-500 кг/м³, что не может обеспечить высокой механической прочности.

При строительстве стен из газобетонных блоков проявляется ряд недостатков материала в части обеспечения механической прочности. Так, при возведении перекрытий их плиты или балки срезают и крошат газобетон, что требует дополнительных элементов: специального железобетонного армирующего пояса или опорной подушки. Это приводит к возникновению «мостиков холода» и заметно снижает тепловую защиту. Кроме того, необходимость сложных дополнительных элементов ведет к удорожанию строительства.

Использование газобетона плотностью менее 500 кг/м³ не может обеспечить необходимую механическую стойкость на сжатие.

Газобетонные блоки такой прочности обладают хрупкостью, к тому же следует добавить низкую стойкость к изгибу. Это практически ограничивает строительство вверх – возведение сооружений выше одноэтажных нежелательно.

Отрицательные механические свойства газобетонных блоков: недостаточная стойкость на изгиб, т.е. низкая эластичность. В процессе эксплуатации фундамент любого строения подвергается небольшим усадкам, которые спокойно переносят кирпичные или деревянные стены. Другое дело – газобетон. Уже через 1-2 года на блоках появляются микротрещины. Через 3 года такому растрескиванию подвергается до 25% всех газобетонных блоков.

Трещины газобетонных блоковПоявление микротрещин не ведет к быстрому разрушению стен, но заметно снижает их механическую прочность и может проявиться в будущем. Особенно опасно то, что со временем эти трещины расширяются, а их количество растет. Увеличение усадки фундамента приводит к серьезному растрескиванию газобетона.

Все это приводит к необходимости в качестве фундамента возводить массивные цокольные полуэтажи из обычного бетона. Для небольших жилых строений такой фундамент просто не выгоден экономически.

Опасно поведение и швов в стенах из газобетонных блоков. Со временем шовный раствор заметно растрескивается и отходит от поверхности блоков, даже без усадки фундамента. Через 7-10 лет блоки практически просто лежат друг на друге под своим весом. Существенное растрескивание газобетона замечено в местах прохождения металлической арматуры или колонны несущего каркаса без воздействия деформаций фундамента.

Со временем шовный раствор заметно растрескивается и отходит от поверхности блоков, даже без усадки фундамента. Через 7-10 лет блоки практически просто лежат друг на друге под своим весом. Существенное растрескивание газобетона замечено в местах прохождения металлической арматуры или колонны несущего каркаса без воздействия деформаций фундамента.

К большим недостаткам применения газобетона следует отнести и поведение штукатурки, выполненной по газобетонным блокам. На штукатурке уже через небольшое время появляются трещины, как правило, по швам между блоков. Такие трещины возникают как на цементной, так и на гипсовой штукатурке. Особенно активно они возникают при воздействии низких температур снаружи стены. Следует заметить, что чем больше мороз на улице, тем трещин больше внутри помещения. Производители рекомендуют использовать штукатурку на гипсовой основе, и она действительно имеет высокий уровень адгезии с газобетонной поверхностью. Но при резких термических перепадах у такой стены немедленно образуются трещины, повторяющие контуры кладки. Эти места необходимо укреплять монтажной сеткой, что дополнительно повышает стоимость отделочных работ.

Эти места необходимо укреплять монтажной сеткой, что дополнительно повышает стоимость отделочных работ.

Конструкционно-теплоизоляционная марка D500 предназначена для строительства домов высотой до 3-го этажа. Ее несущей способности хватает для выдерживания нагрузки всей конструкции дома и плит перекрытия. В этом моменте всплывает одно «но!». При этом в местах опоры плит перекрытия и иных нагружаемых элементов возникает необходимость возведения железобетонного армопояса или обычной кирпичной кладки, которые являются мостиками холода. Дома большей этажности из газосиликата не возводят, так как газобетон повышенной плотности (D900-D1200) не отличается хорошей теплоизоляцией и увеличивает стоимость строительства.

Легкость обрабатывания и технологичность газобетона

Придать ему любую форму можно при помощи ручных средств, например, ножовки или пилы. Блок легко режется, сверлится. Выполнить штробление, забить гвоздь или проделать рабочее отверстие под розетку не составит труда. Но в то же время сильно ограничено и такое преимущество газобетона, как технологичность. В блоки действительно легко вбиваются дюбеля и гвозди, но из-за хрупкости материала они так же легко вылетают после забивания. Особенно заметно проявляет себя этот недостаток газобетона при использовании анкеров или шурупов. Такие крепежи плохо держатся в блоках, что значительно осложняет облицовку или укрепление кладок. Эта проблема решается только применением специальных крепежных дюбелей и анкеров с пластиковыми капсулами, что тоже ведет к удорожанию конструкции.

Но в то же время сильно ограничено и такое преимущество газобетона, как технологичность. В блоки действительно легко вбиваются дюбеля и гвозди, но из-за хрупкости материала они так же легко вылетают после забивания. Особенно заметно проявляет себя этот недостаток газобетона при использовании анкеров или шурупов. Такие крепежи плохо держатся в блоках, что значительно осложняет облицовку или укрепление кладок. Эта проблема решается только применением специальных крепежных дюбелей и анкеров с пластиковыми капсулами, что тоже ведет к удорожанию конструкции.

Экологичность, биологическая стойкость и пожаробезопасность

Новые технологии дают возможность производить этот материал из сырья, не выделяющего токсичных веществ. Показатель радиоактивного фона 54 Бк/г при допустимой в жилищном строительстве норме в 370 Бк/г. Согласно ГОСТу 30108-94* «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов»:

| Класс | Удельная эффективность естественных радионуклеидов, Бк/г | Материал |

|---|---|---|

| 1 | до 54 | дерево, гипс, газобетон, арболит |

| 2 | 54-120 | тяжелый бетон, керамзитбетон |

| 3 | 120-153 | глиняный кирпич |

| 4 | 153-370 | керамзит, керамическая плитка |

При этом не подвержен горению, гниению, воздействию насекомых. Сырье, используемое в производстве, имеет минеральное происхождение, по своим свойствам – не горючее. Поэтому блоки способны выдержать воздействие открытого пламени в течение 3 часов.

Сырье, используемое в производстве, имеет минеральное происхождение, по своим свойствам – не горючее. Поэтому блоки способны выдержать воздействие открытого пламени в течение 3 часов.

Газобетонные блоки стойкие к повреждениям различными микроорганизмами, грызунами и насекомыми. Хотя небольшой зеленый налет на нем все же может образовываться, но только в случае постоянного увлажнения.

Подведем итоги: разбор минусов газобетона

Основные недостатки газобетона заключаются в восприимчивости к влаге и завышенных показателях морозостойкости. Гигроскопичность бетона снижает теплотехнические свойства газобетонных блоков и приводит к деформациям, способствующим появлению дефектов отделки. Это ограничивает его применение в районах с повышенной влажностью, в сырых помещениях, а также при строительстве фасадов. Во избежание этого перед отделкой необходимо применение дорогостоящего комплекса мер по защите стройматериала от конденсата.

Реальная морозостойкость материала значительно ниже заявляемых значений, что делает нецелесообразным использование газобетона для жилых домов в районах с холодным климатом. Сильное снижение теплового сопротивления при увлажнении заставляет увеличивать толщину стен, что снижает преимущества газобетона по сравнению с другими стройматериалами.

Изъяны в механической прочности газобетона требуют строительства дорогостоящих видов фундамента и применения специальных крепежных элементов. Строительство домов с несколькими этажами не допускается или требует специальных упрочняющих операций. Наложение защитной или декоративной штукатурки вызывает осложнение из-за растрескивания.

Недостатки газобетона значительно ограничивают его применение при строительстве жилых домов и бань. В то же время преимущества позволяют широко применять его при возведении хозяйственных построек, ограждений и других строений.

При близком рассмотрении вопроса о заявленной низкой стоимости газобетона и гарантированной долговечности выходит, что эти характеристики оказываются значительно завышенными производителями.

При соблюдении норм в отношении показателей теплосопротивления заявленная производителями кладка толщиной в 380 мм является недостаточной. Игнорирование нормативов ведет к повышенному расходу энергии на отопление и кондиционирование. Для того чтобы здание соответствовало всем стандартам, толщину кладки необходимо увеличить как минимум до 640 мм. При этом максимальная толщина газоблока составляет 500 мм.

Еще одним недостатком газобетонной кладки является необходимость возведения монолитного ленточного фундамента, использование которого ведет к существенному удорожанию строительных работ. Без такого фундамента риск появления усадочных деформаций и возникновения массивных трещин в кладке значительно возрастает.

При изучении вышеописанных фактов напрашивается вывод, что такие достоинства свойства газобетонных блоков, как высокие показатели теплоизоляции и несущая способность перекрытий из газобетона, являются значительно преувеличенными и носят исключительно навязчивый рекламный характер. В защиту газосиликата хочется сказать, что на данный момент идеальных стройматериалов не существует, и каждый из них имеет как свои минусы, так и неоспоримые достоинства. Хотя, например, если сравнить свойства газобетонных блоков со свойствами арболита, то у последнего явное преимущество!

В защиту газосиликата хочется сказать, что на данный момент идеальных стройматериалов не существует, и каждый из них имеет как свои минусы, так и неоспоримые достоинства. Хотя, например, если сравнить свойства газобетонных блоков со свойствами арболита, то у последнего явное преимущество!

По материалам: http://ostroymaterialah.ru/smesi/gazobeton-nedostatki.html

http://o-cemente.info/vidi-betonnih-smesej/gazobetonnye-bloki-dostoinstva-i-ned.html

Исследование проникновения воды в пенобетон

Пожалуйста, используйте этот идентификатор для цитирования или ссылки на этот пункт: https://scholarbank.nus.edu.sg/handle/10635/23133

| Заголовок: | Исследование проникновения воды в пенобетон | Авторы: | LIM BEE YEN | Ключевые слова: | Пенобетон, Водопроницаемость, Сорбционная способность, Моделирование, Установка для испытаний на водопроницаемость, Полимер | Дата выпуска: | 5 мая 2007 г. | Ссылка: | LIM BEE YEN (05.05.2007). Исследование проникновения воды в пенобетон. Репозиторий ScholarBank@NUS. | Abstract: | Пенобетоны имеют множество потенциальных применений. Хорошие теплоизоляционные свойства пенобетона могут обеспечить теплоизоляцию зданий, что приведет к экономии энергии, что означает не только экономию денежных средств, но и положительное воздействие на окружающую среду. Понимание и ограничение проникновения воды в пенобетон важно для этих применений, потому что увеличение содержания воды в пенобетоне может значительно увеличить проводимость пенобетона. Материал с низкой проницаемостью также повышает долговечность конструктивного элемента. Пенобетон с хорошей теплоизоляцией и низким коэффициентом водопроницаемости также может иметь возможное применение для изоляции подводных труб. До настоящего времени проведено ограниченное количество исследований пенобетона на проникновение воды, поскольку это относительно новый материал.   | URI: | http://scholarbank.nus.edu.sg/handle/10635/23133 |

| Появляется в коллекциях: | Магистерские диссертации (открытые) |

Показать всю запись элемента

Файлы в этом элементе:

| Файл | Описание | Размер | Формат | Настройки доступа | Версия | |

|---|---|---|---|---|---|---|

| Мастерс. | Посмотреть/Скачать |

Рефман EndNote Бибтекс РефВоркс Excel CSV PDF Отправить по электронной почте

Просмотр(ы) страницы

411проверено 29 декабря 2022 г.

Загрузки

2,172 проверено 29 декабря 2022 г.

Google Scholar

TMЧек

Элементы в DSpace защищены авторским правом, все права защищены, если не указано иное.

Свойства блоков из пенобетона

Свойства блоков из пенобетонаInternational Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 1

ISSN 2229-5518

Свойства пенобетонных блоков

*Prakash T M ** Naresh kumar B G *** Karisiddappa ** **Raghunath S

Резюме: Газобетонный блок представляет собой разновидность каменной кладки, изготавливаемой методом сборного железобетона. Газобетон получают путем смешивания портландцемента, песка, воды и воздушных пустот, захватываемых раствором смеси с помощью подходящего аэратора. В этом экспериментальном исследовании изучалась возможность использования газобетонных блоков в качестве альтернативы обычным каменным блокам. Предварительные исследования были сосредоточены на оценке физических и упругих свойств блоков из газобетонных блоков. Они включали начальную скорость поглощения, испытание на плотность, испытание на водопоглощение и т. д. Были получены показатели прочности на сжатие, характеристики напряжения-деформации и прочности на изгиб единиц. Информация о физических и упругих свойствах газобетонных блоков скудна. В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычных каменных блоков.

Они включали начальную скорость поглощения, испытание на плотность, испытание на водопоглощение и т. д. Были получены показатели прочности на сжатие, характеристики напряжения-деформации и прочности на изгиб единиц. Информация о физических и упругих свойствах газобетонных блоков скудна. В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычных каменных блоков.

Термины индекса: Газобетонный блок, Начальная скорость поглощения, Плотность в сухом состоянии, Прочность на сжатие, Прочность на изгиб, Деформационно-напряженные характеристики.

————————— • ——————————

Поиск легкого материала для замены обычных каменных блоков продолжается почти три десятилетия. В Индии за последние два

десятилетий значительное время было потрачено на попытки продвижения газобетонных блоков (ACB) в качестве альтернативы обычным каменным блокам. Наряду с этим ростом развития производства газобетонных блоков в бетонной промышленности наблюдается небольшой, но значительный рост использования газобетонных (пенобетонных) блоков. Одновременно произошли весьма существенные изменения в замене обожженных глиняных кирпичей бетонными кладочными элементами. Похоже, что использование кладки из газобетонных блоков может стать более распространенным в ближайшие годы.

Одновременно произошли весьма существенные изменения в замене обожженных глиняных кирпичей бетонными кладочными элементами. Похоже, что использование кладки из газобетонных блоков может стать более распространенным в ближайшие годы.

Во многих строениях, не только в городских и полугородских районах,

, но и в сельских районах Индии, вместо традиционного кирпича стали использовать блоки из бетонной кладки. Использование газобетонных блоков в качестве несущей каменной кладки в настоящее время очень ограничено в индийском контексте. Только в последнее время в очень немногих зданиях с железобетонным каркасом кладка из газобетонных блоков используется вместо обычной каменной кладки. Примеров использования газобетонных блоков в несущих конструкциях практически нет. Именно в этом контексте настоящая исследовательская работа находит свою основу. Кроме того, имеется мало литературы по эффективности кладки из газобетонных блоков в качестве конструкционного материала.0127 *Пракаш Т.М. в настоящее время получает степень доктора философии, работает доцентом кафедры гражданского строительства Инженерного колледжа PES, Мандья, Карнатака, Индия. [email protected]

в настоящее время получает степень доктора философии, работает доцентом кафедры гражданского строительства Инженерного колледжа PES, Мандья, Карнатака, Индия. [email protected]

** Нареш Кумар Б.Г. работает директором в Технологическом институте Махараджи Майсур, Белавади, С. Р. Патна Талук, округ Мандья, Карнатака, Индия. [email protected]

***Карисиддаппа работает директором Государственного инженерного колледжа в Хасане, штат Карнатака, Индия. [email protected]

****Рагунат С. работает профессором кафедры гражданского строительства BMSCE, Бангалор, Индия. [email protected]

член в Индии, будь то несущий элемент или железобетонный каркас с заполнением кирпичной кладкой.

Газобетон получают путем смешивания портландцемента, песка, воды и воздушных пустот, захватываемых растворной смесью с помощью подходящего аэратора. Вообще говоря, газобетон относится к группе ячеистых бетонов (другой является микропорит). Важным преимуществом газобетона является его легкий вес, что позволяет экономить на конструкции несущих конструкций. Обеспечивает высокую степень теплоизоляции и значительную экономию материала за счет пористой структуры. При соответствующем способе производства можно получить газобетон с широким диапазоном плотностей (300 – 1800 кг/м3) [1], что обеспечивает гибкость в производстве продукции для конкретных применений. 9Автоклавный газобетон марки 0127 сильно отличается от плотного бетона марки

Обеспечивает высокую степень теплоизоляции и значительную экономию материала за счет пористой структуры. При соответствующем способе производства можно получить газобетон с широким диапазоном плотностей (300 – 1800 кг/м3) [1], что обеспечивает гибкость в производстве продукции для конкретных применений. 9Автоклавный газобетон марки 0127 сильно отличается от плотного бетона марки

(то есть обычного бетона) как по способу производства, так и по составу конечного продукта. Напротив, автоклавный газобетон имеет гораздо меньшую плотность, чем плотный бетон.

1.1 Относительные преимущества блоков из ячеистого бетона по сравнению с обычными каменными блоками

• Блок из ячеистого бетона сочетает в себе изоляционные и конструкционные свойства как единый материал для стен, полов и крыш. Легкий вес позволяет легко резать, придавать форму и размер. Кроме того, легко принимают гвозди и шурупы и позволяют прокладывать их для создания пазов для электрических кабелепроводов и водопроводных труб малого диаметра.

• Газобетонные блоки имеют точную форму и соответствуют жестким допускам. Благодаря высокой точности размеров блоки можно укладывать с очень тонким растворным швом. 10-миллиметровый растворный шов является стандартным по сравнению с почти 25-35 мм для обычных бетонных блоков.

• Благодаря высокой точности размеров, блокам практически идеального размера и формы толщина штукатурки может быть уменьшена с обычных 25-40 мм до менее

IJSER © 2013 http://www.ijser.org

Международный журнал научных и инженерных исследований, том 4, выпуск 1, январь 2013 г. 2

ISSN 2229-5518

10 мм.

• Превосходная огнестойкость, поскольку он негорюч, не горит и не выделяет токсичных паров.

• В дополнение к небольшому весу они также обеспечивают высокую звукоизоляцию для уединения, как от внешних шумов, так и от других комнат при использовании в качестве внутренних перегородок.

• Так как газобетонные блоки весят меньше, статическая нагрузка меньше на конструкцию и, следовательно, конструкция подвергается меньшей нагрузке, что приводит к экономичному расчету.

• Вес одного пустотелого газобетонного блока составляет всего

9,6 кг по сравнению с примерно 36 кг эквивалентного полнотелого блока. Следовательно, строительство будет быстрым, что приведет к сокращению трудозатрат и, как следствие, к экономии средств.

В данной работе предпринята попытка обобщить информацию о характеристиках поглощения, прочности на сжатие во влажном состоянии, плотности газобетонных блоков и напряженно-деформированных характеристиках.

2.1 Начальная скорость абсорбции

Испытание начальной скорости абсорбции (IRA) проводилось в соответствии с ASTM C 67 [2]. Образец выдерживали в лотке с дистиллированной водой на глубине 25 мм от дна лотка в течение 60 секунд. Позже образец был снят с лотка и взвешен, таким образом получена начальная скорость поглощения, и результаты представлены в таблице 1. Можно отметить, что диапазон значений IRA очень похож на диапазон значений для любого распространенного типа каменной кладки. единица.

ТАБЛИЦА 1

НАЧАЛЬНАЯ СКОРОСТЬ ПОГЛОЩЕНИЯ ACB

2.

2 Плотность в сухом состоянии

2 Плотность в сухом состоянииЭто испытание проводилось на образцах блоков, случайно отобранных в городе Бангалор и его окрестностях. IS: 2185-(Часть I) 1979 [3] для проведения данного испытания были соблюдены спецификации. Результаты представлены в Таблице 2. Чрезвычайно низкая плотность является интересным результатом, на который стоит обратить внимание.

ТАБЛИЦА 2

СУХАЯ ПЛОТНОСТЬ АКБ

2.3 Водопоглощение

Блоки испытаны в соответствии с методикой, изложенной в IS: 2185 (Часть I)-1979[3]. Кодекс определяет два метода, которые должны быть приняты: 5-часовое испытание кипящей водой или 24-часовое испытание погружением в холодную воду. Был принят последний метод. Водопоглощение блоков не должно превышать 20% по массе до класса 12,5 по ГОСТ 1077-1992 [4]. Результат испытания на водопоглощение представлен в Таблице 3. Испытание четко указывает на очень высокое водопоглощение. Это выходит за допустимые единицы в 15-20%.

ТАБЛИЦА 3

ВОДОПОГЛОЩЕНИЕ ACB

2.

4 Прочность на сжатие во влажном состоянии

4 Прочность на сжатие во влажном состоянии Прочность блока на сжатие является основным фактором прочности кладки. В IS:2185 (Part-I)-1979 [3] указана минимальная прочность на сжатие. Минимальная прочность на сжатие для ненесущего узла составляет 1,2 МПа, а для несущего узла она варьируется от 1,6 МПа до 5,6·

МПа. Этот тест был проведен в соответствии со спецификацией, изложенной в

ИС: 3495-1992 [4]. Для газобетонных блоков прочность на сжатие во влажном состоянии представлена в Таблице 4. Прочность на сжатие указывает на минимально допустимое значение.

IJSER © 2013 http://www.ijser.org

International Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 3

ISSN 2229-5518

БЕТОННЫЕ БЛОКИ

2.5 Испытание на прочность на изгиб

Это испытание было проведено в соответствии с рекомендациями, приведенными в справочнике Dayaratnam [5]. Образец для испытаний помещали по центру на две роликовые опоры, а нагрузку прикладывали через другой ролик, следя за тем, чтобы не вызвать локальное разрушение. Поперечная нагрузка прикладывалась с равномерной скоростью, не превышающей 300·

Поперечная нагрузка прикладывалась с равномерной скоростью, не превышающей 300·

Н/мин, через центральный ролик. Регистрировали индивидуальную разрушающую нагрузку

и рассчитывали прочность на изгиб, используя чистое уравнение изгиба. Результаты испытаний на прочность на изгиб представлены в таблице 5. По сравнению с другими кладочными элементами, прочность на изгиб относительно высока, особенно для блоков, имеющих прочность на сжатие в диапазоне 3,5 МПа.

ТАБЛИЦА 5

ПРОЧНОСТЬ ЯБЕТОННЫХ БЛОКОВ НА ИЗГИБ

2.6 Деформационно-напряженные характеристики

Измерения деформаций проводились на образцах блоков при одноосной сжимающей нагрузке UkN, приложенной параллельно его длине при ТМ 60 кН . На образцы были помещены стальные пластины для обеспечения равномерного сжатия. Деформации измеряли с помощью съемного механического тензорезистора

с измерительной длиной 100 мм. Относительную деформацию шпилек, установленных на образце, измеряли цифровым стрелочным индикатором с шагом 0,001 мм.

Были рассчитаны значения деформации напряжения и построен график наилучшего соответствия для получения модуля упругости блочных образцов. На табличке 1 показан образец, за которым наблюдают при измерении деформации под сжимающей нагрузкой. На рис. 1

показана кривая наилучшего соответствия, полученная в результате испытаний, проведенных на нескольких образцах.

Табличка 1: Измерение напряжения-деформации при сжимающей нагрузке

Рис. 1: График напряжения-деформации для блоков ACB

Как упоминалось ранее, имеется довольно скудная информация о физических, прочностных и упругих свойствах блоков из ячеистого бетона. . В настоящем исследовании была предпринята попытка изучить все такие свойства. Получив результаты, теперь было бы интересно и полезно сравнить результаты с результатами обычной кладки. Совсем недавно Мангала Кешава [6] провел обширное исследование прочности и упругих свойств различных видов кирпичной кладки, доступных в Бангалоре и его окрестностях (Южная Индия). Полученные ею результаты были использованы для сравнения с исследованиями [6], проведенными в настоящей работе.

Полученные ею результаты были использованы для сравнения с исследованиями [6], проведенными в настоящей работе.

Условные обозначения

ACB: Газобетонный блок

TMB: Формованный кирпич

WCB: Проволочный кирпич

SCB: Полнотелый бетонный блок (толщиной 150 мм и 200 мм) HCB: Пустотелый бетонный блок (толщиной 150 мм)

SMB: Стабилизированные глинобитные блоки, 8% цемент (толщина 143 мм)

IJSER © 2013 http://www.ijser.org

Международный журнал научных и инженерных исследований, том 4, выпуск 1, январь 2013 г. 4

ISSN 2229-5518

i. Начальная скорость абсорбции (IRA)

На рис. 2 показано аналогичное сравнение значений IRA различных блоков.

Рис. 2: Сравнение значений IRA для различных типов блоков

Можно отметить, что значения IRA для каменной кладки ACB намного ниже, чем у обычного блока кладки из монолитных бетонных блоков. Это связано с тем, что блоки из бетонных блоков имеют большую пористость и капиллярное действие, в то время как поры в блоках ACB прерывистые, хорошо распределенные.

ii. Плотность блоков:

На рис. 3 дано сравнение плотности блоков различных

единиц кладки. Одним из основных достоинств блока ACB является его чрезвычайно низкая плотность, которая меньше, чем даже у блоков ACB, почти на 50%.

Рис. 3: Сравнение значений IRA различных типов устройств

iii. Водопоглощение

На рис. 4 дано сравнение водопоглощения различных единиц. По сравнению со всеми другими типами блоков водопоглощение АКБ значительно выше. Это относительный недостаток ACB. Производителю необходимо найти способы снижения водопоглощения.

Рис. 4: Сравнение водопоглощения различных типов агрегатов

iv. Прочность на сжатие во влажном состоянии

На рис. 5 показано сравнение прочности на сжатие различных блоков

. Прочность на сжатие ACB, по сравнению с другими блоками, относительно ниже. Тем не менее, он удовлетворяет минимальным требованиям.

Рис. 5: Сравнение прочности на сжатие во влажном состоянии различных типов элементов

v. Модуль упругости

Модуль упругости

На рис. 6 дано сравнение модуля упругости

0127 Набор единиц. Интересно отметить, что, несмотря на низкую плотность и относительно низкую прочность на сжатие, модуль упругости ACB относительно высок.

IJSER © 2013 http://www.ijser.org

International Journal of Scientific & Engineering Research Volume 4, Issue 1, January-2013 5 эластичность различных типов единиц

VI. Прочность на изгиб

Рисунок 7 дает сравнение прочности на изгиб различных

единиц. Прочность на изгиб АКБ сравнима с прочностью кирпича плоского формования, но относительно меньше, чем у блоков из бетонных блоков.

Рис. 7: Сравнение прочности на изгиб различных типов блоков

1) Полнотелые бетонные блоки имеют более высокую начальную скорость поглощения, поскольку они обычно изготавливаются с использованием более крупных мелких заполнителей и, следовательно, имеют больше пор. Эти поры могут усилить капиллярное действие и, таким образом, привести к более высокой начальной скорости поглощения. С другой стороны, газобетонные блоки обладают мелкими прерывистыми порами и блокируют движение воды через тело, поэтому видно, что они обладают низкими значениями начальной скорости поглощения.

С другой стороны, газобетонные блоки обладают мелкими прерывистыми порами и блокируют движение воды через тело, поэтому видно, что они обладают низкими значениями начальной скорости поглощения.

2) Газобетонный блок имеет наименьшую плотность по сравнению с любым другим типом каменной кладки. Действительно, чрезвычайно низкая плотность чрезвычайно благоприятна для конструкций из-за значительного снижения собственного веса и, таким образом, может привести к снижению стоимости конструкции.

3) Водопоглощение чрезвычайно высокое, даже больше, чем указано в коде IS. Этот аспект отрицательно сказывается на эксплуатационных характеристиках с точки зрения долговечности. Возможно, есть необходимость изучить этот аспект очень подробно; в противном случае низкая 9Преимущество плотности 0127 будет компенсировано нежелательной необходимостью защиты от проникновения воды.

4) Блоки из газобетона имеют наименьшую прочность на сжатие по сравнению с любым другим типом каменной кладки. Тем не менее, он соответствует минимальным требованиям.

Тем не менее, он соответствует минимальным требованиям.

5) Чрезвычайно интересно отметить, что, несмотря на низкую прочность на сжатие, модуль упругости очень высок по сравнению с обычным формованным кирпичом и полнотелыми бетонными блоками. Это может найти особое преимущество в предельном отклонении из-за боковых нагрузок.

6) Прочность на изгиб блоков из газобетонных блоков благоприятна для конструкционных целей. Прочность на изгиб свидетельствует о преимуществе газобетонных блоков по сравнению с кирпичом плоского формования. Однако именно здесь пустотелые и полнотелые бетонные блоки проявляют себя значительно лучше.

[1] Нараянан Н., Рамамурти К. «Структура и свойства газобетона: обзор», Цементные и бетонные композиты , 2000, 22, стр. 321-

329.

[2] ASTM C-67, «Стандартные методы испытаний кирпича и конструкционной глиняной плитки

», Стандарты ASTM, 1995.

[3] IS: 2185-1979, «Технические условия для блоков бетонной кладки, часть I Полые и полнотелые бетонные блоки» , Бюро индийских стандартов, Нью-Дели, Индия, подтверждено в 1998 г.