Вес куба газобетона: Куб газобетона — вес, расчет количества штук, цены

удельный, объемный, вес поддона и куба, 1 м3, D400, D500, 625х250х100

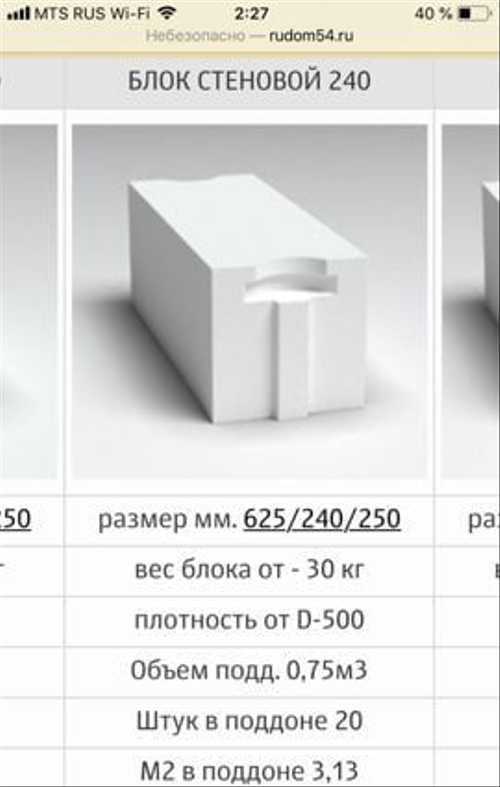

Благодаря пористой структуре, газоблок — даже при довольно внушительном формате — имеет вполне подъёмный, удобный для работы вес. Зависит он от плотности бетона и конкретного размера изделий, и подсчитывается в основном для того, чтобы правильно подобрать по грузоподъёмности автомобиль, на котором газобетон будет транспортироваться до объекта. Рассчитать, сколько весит газоблок, несложно самостоятельно, и мы расскажем в статье, как это сделать.

Содержание

- Физико-технические характеристики газобетона

- Удельный вес газобетона

- Сколько весит куб газоблока

- Зависит ли вес от размера

- Вес одной штуки газоблока

- Вес целого поддона

- Заключение

- Калькулятор дома из газобетона

Физико-технические характеристики газобетона

Как и любой другой материал, газобетон обладает набором физико-технических характеристик, определяемых государственным стандартом.

Виталий Кудряшов

Строитель

Автор портала full-houses.ru

Задать вопрос

Сразу уточним, что речь идёт о синтезном бетоне, твердение которого происходит в автоклавах, где он обрабатывается под давлением 1,3 МПа горячим паром.

При таком воздействии полный набор прочности происходит в течение нескольких часов (а не 28 дней).

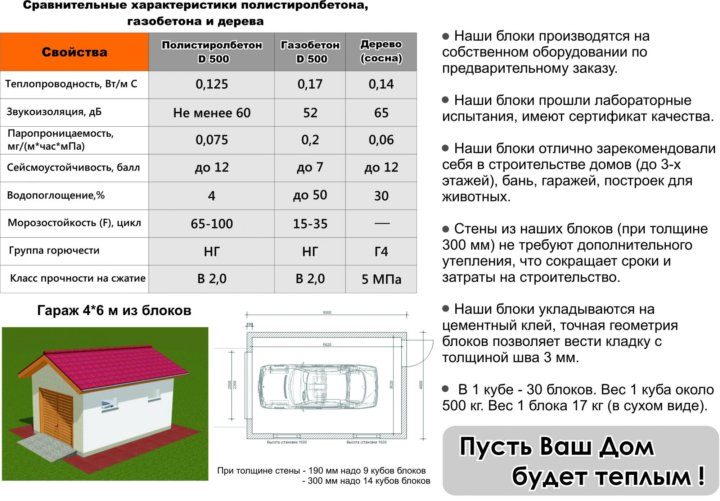

Происходящие в процессе автоклавирования молекулярные изменения укрепляют структуру бетона, что даёт ему большое преимущество перед неавтоклавным газобетоном. При одинаковой плотности класс прочности АГБ на два порядка выше. При этом он практически не подвержен усадке, что позволяет получать изделия с более точной геометрией, и может применяться для возведения стен при теплоизоляционной плотности: 300-500 кг/м3. За счёт более низкого коэффициента теплопроводности, такие блоки позволяют возводить стены с высокой способностью к сопротивлению теплопередаче.

Описание плотности газобетона

Подробнее

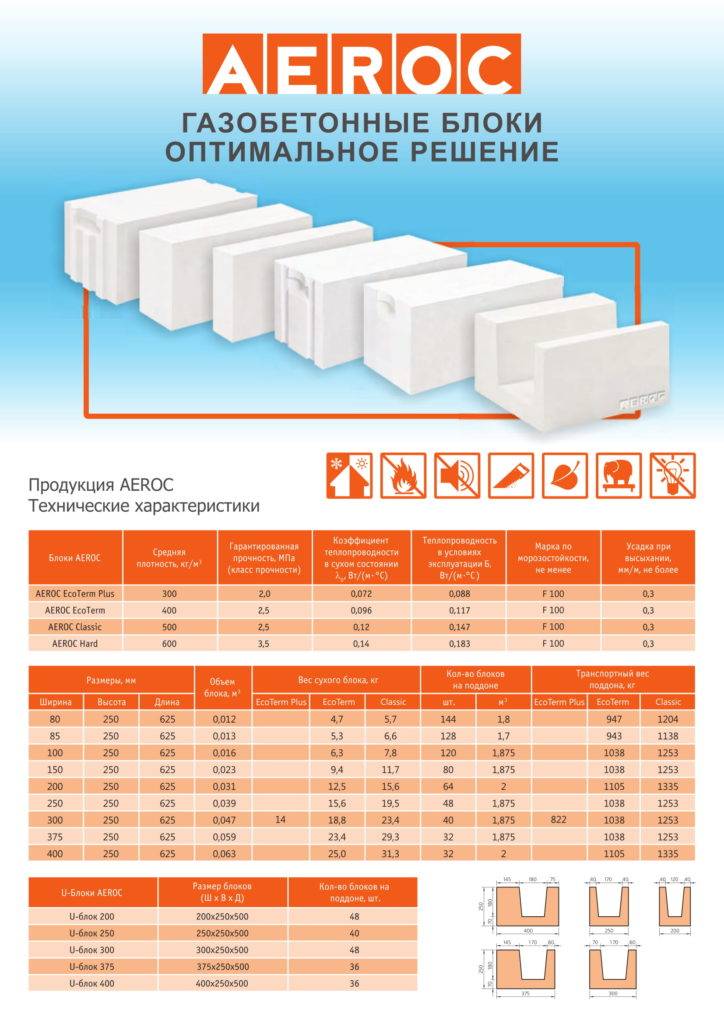

Плотность является основополагающей характеристикой, так как именно от неё зависит и теплопроводность, и паропроницаемость, и вес. Для наглядности представим таблицу характеристик, обозначенных в ГОСТ 31359. Значения здесь минимально допустимые: у разных производителей они могут варьироваться, но всегда только сторону улучшения:

Для наглядности представим таблицу характеристик, обозначенных в ГОСТ 31359. Значения здесь минимально допустимые: у разных производителей они могут варьироваться, но всегда только сторону улучшения:

| Характеристики | Марки газобетонных блоков по плотности | |||

| D300 | D400 | D500 | D600 | |

| Класс прочности | По ГОСТ: В0,75 Фактически: В1,5-В2 | По ГОСТ: В1,5 Фактически: В2,5 | По ГОСТ: В2,5 Фактически: В3,5 | По ГОСТ: В3,5 Фактически: В5 |

| Теплопроводность (ВТ/м*С) | 0,072 | 0,096 | 0,12 | 0,14 |

| Паропроницаемость (мг/м*ч*Па) | 0,26 | 0,23 | 0,2 | 0,16 |

| Морозостойкость (циклов) | По ГОСТ 15-100 По факту 75-150 | По ГОСТ 15-100 По факту 75-150 | По ГОСТ 15-100 По факту 75-150 | По ГОСТ 15-100 По факту 75-150 |

| Усадка для бетона на песке (мм/м) | По ГОСТ 0,5 По факту 0,24 | По ГОСТ 0,5 По факту 0,19 | По ГОСТ 0,5 По факту 0,12 | По ГОСТ 0,5 По факту 0,12 |

Удельный вес газобетона

Удельным весом по отношению к строительному материалу называют физическую величину, порождаемую отношением веса к занимаемому объёму. В метрической системе измерения единиц численное значение удельного веса совпадает с плотностью, хотя на самом деле это совершенно разные характеристики.

В метрической системе измерения единиц численное значение удельного веса совпадает с плотностью, хотя на самом деле это совершенно разные характеристики.

В физике, при расчёте удельного веса твёрдого вещества, его плотность нужно умножить на ускорение падения. А так как в условиях земной гравитации это ускорение ничтожно мало, разница в показателях удельного веса и плотности столь невелика, что ею можно пренебречь. Точно так же, при отсутствии ускорения исчезает разница между показателями веса и массы.

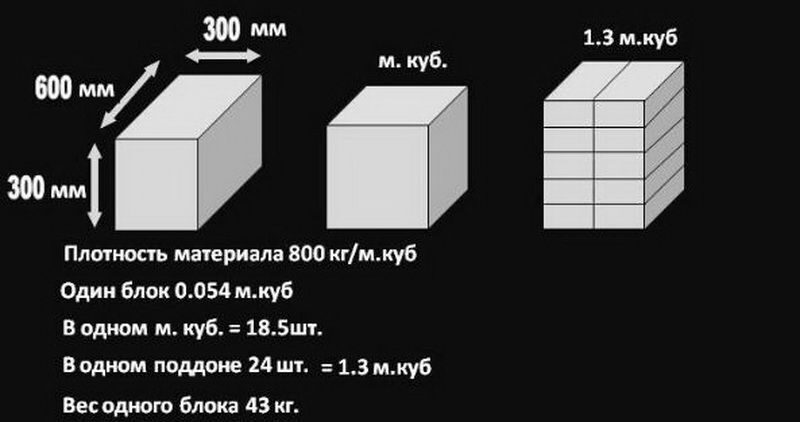

Сколько весит куб газоблока

Углубляться в дебри физики мы не будем — рядовому обывателю достаточно знать, что в определении удельного веса газобетона можно ориентироваться по его плотности. А так как плотность зашифрована в марке, перед глазами сразу возникает нужная цифра. Например, перед вами блоки D500. Эта марка означает, что плотность бетона составляет 500 кг/м3 – то есть 1 кубометр таких блоков весит 500 кг.

Зависит ли вес от размера

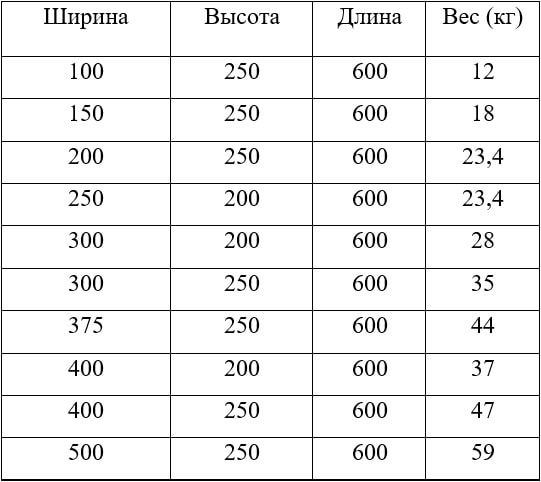

Если кубометр – это одно целое, то один блок составляет его часть. Чем больше у него габариты, тем большую часть он занимает, и соответственно больше весит. Так что, когда речь идёт о конкретных изделиях, их вес зависит не только от плотности – имеют значение и размеры блоков.

Чем больше у него габариты, тем большую часть он занимает, и соответственно больше весит. Так что, когда речь идёт о конкретных изделиях, их вес зависит не только от плотности – имеют значение и размеры блоков.

Вес одной штуки газоблока

Как и у любой трёхмерной геометрической фигуры, у газоблока есть объём. Определяется он перемножением длины на высоту и ширину, и выражается в метрах кубических. При умножении объёма на удельный вес куба, и получается удельный вес одного изделия.

Например, перед нами блок D400 размером 625*250*375 мм. Находим его объём: 0,625м х 0,25м х 0,375м = 0,0586 м3. Умножаем на плотность, получаем вес изделия:

0,0586 м3 х 400 кг/м3 = 23,44 кг.

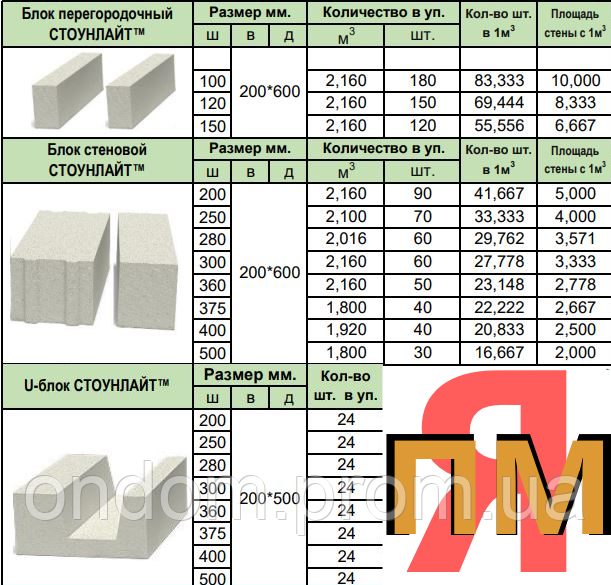

Вес целого поддона

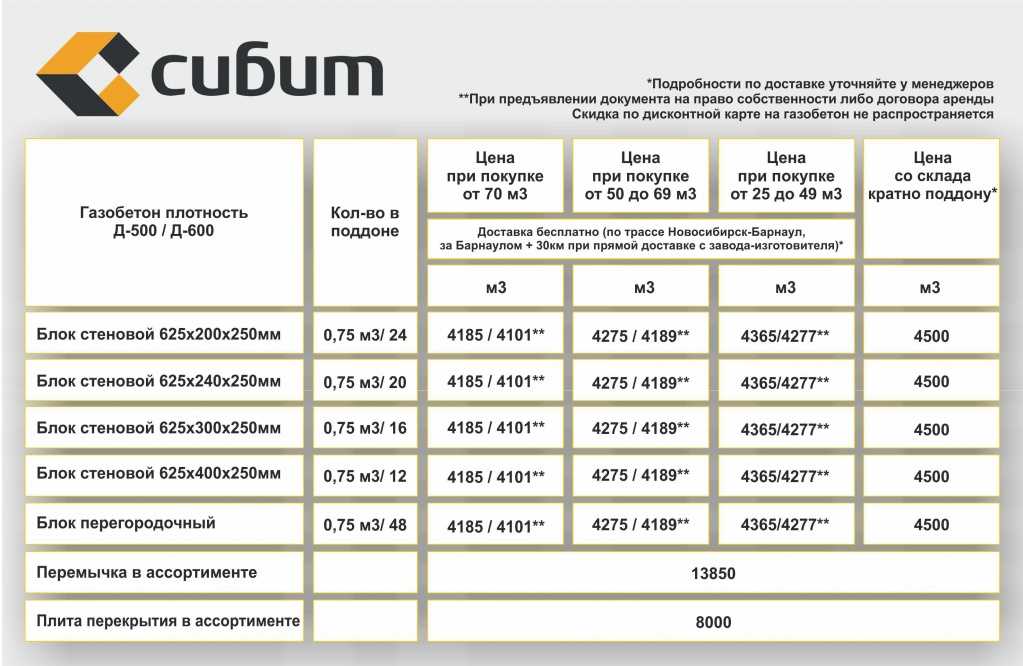

Вес упаковки газоблоков зависит не только от плотности бетона, но и от размера поддона. Средняя загрузка европоддона при размере 1200*800 мм составляет 1,406 м3. Норма загрузки стандартной паллеты 1200*1000 мм – 1,875 м3. Цифры эти усреднены и могут незначительно варьироваться в зависимости от того, блоки какого размера на них сложены. От размера зависит, сколько изделий помещается на поддоне, эти данные предоставляет покупателю любой продавец.

От размера зависит, сколько изделий помещается на поддоне, эти данные предоставляет покупателю любой продавец.

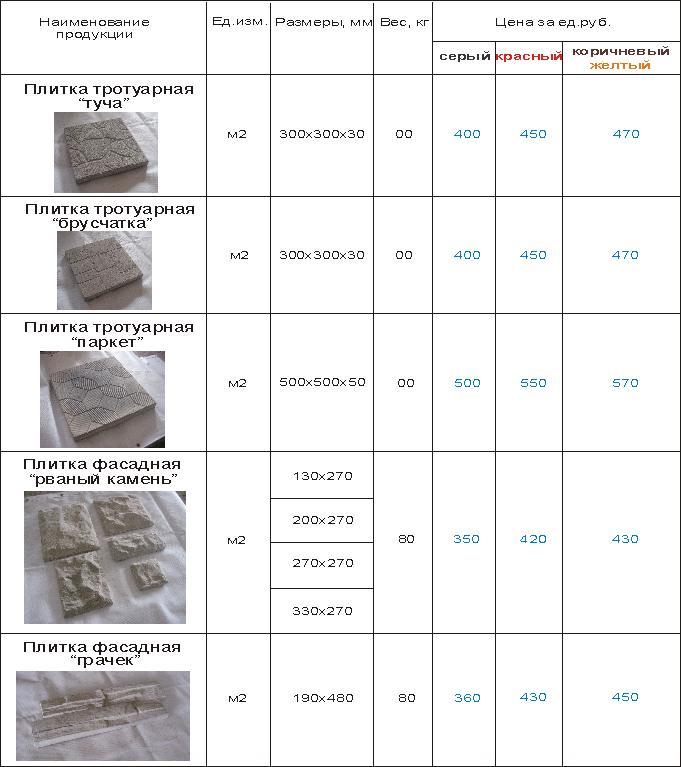

Вот как выглядит подобная таблица:

| Параметры блока (Д/Ш/В) | Объём одного изделия (м3) | Количество на поддоне 1000*1200 | Вес загруженного поддона (кг) | ||

| штук | кубов | Блоками D400 | Блоками D500 | ||

| 600*50*250 | 0,0075 | 192 | 1,44 | 788 | 985 |

| 600*75*250 | 0,0113 | 160 | 1,8 | 990 | 1237 |

| 600*80*250 | 0,012 | 144 | 1,728 | 950 | 1188 |

| 600*100*250 | 0,015 | 120 | 1,8 | 990 | 1237 |

| 600*125*250 | 0,019 | 96 | 1,8 | 990 | 1237 |

| 600*150*250 | 0,0225 | 80 | 1,8 | 990 | 1237 |

| 600*200*250 | 0,03 | 64 | 1,92 | 1054 | 1318 |

| 1318600*250*250 | 0,0375 | 48 | 1,8 | 990 | 1237 |

| 600*300*250 | 0,045 | 40 | 1,8 | 990 | 1237 |

| 600*350*250 | 0,0525 | 32 | 1,68 | 925 | 1156 |

| 600*375*250 | 0,0563 | 32 | 1,8 | 990 | 1237 |

| 600*400*250 | 0,06 | 32 | 1,92 | 1054 | 1318 |

| 600*500*250 | 0,075 | 24 | 1,8 | 990 | 1237 |

| 600*300*200 | 0,04 | 50 | 1,8 | 990 | 1237 |

Если нужно узнать более точный вес, можете к весу упаквки газоблоков прибавить вес самого поддона.

Вариант «евро» весит порядка 15 кг, стандартный – не более 22 кг.

Заключение

Зная плотность газобетона, мы знаем и вес одного кубометра. Разделив единицу на объём одного блока, вы получите количество блоков на 1 м3, если вам это нужно для строительства. Математика вполне проста. Продают газоблоки целыми паллетами, количество которых и надо определить. Для этого делите требуемый для строительства дома объём газобетона на норму загрузки поддона, соответствующую выбранному размеру. Округлите значение до целого в большую сторону – и получите количество паллет. Ну а, зная количество упаковок их вес, совсем не трудно рассчитать общую массу груза.

Калькулятор дома из газобетона

Ваши пожелания:

Плита + ростверк

Цокольный этаж

Газобетон

Металлическая

Натуральная

Гибкая

Штукатурка

Кирпич

Плитка

Инженерия

Отделка

Итого по проекту

В указанную стоимость входят следующие виды работ:

с учётом материалов, их доставки и аренды спец техники * — Цена ориентировочная и не является публичной офертой.![]() Актуальные цены могут быть указаны только в смете по строительству

дома.

Актуальные цены могут быть указаны только в смете по строительству

дома.

Сколько весит газобетон — АлтайСтройМаш

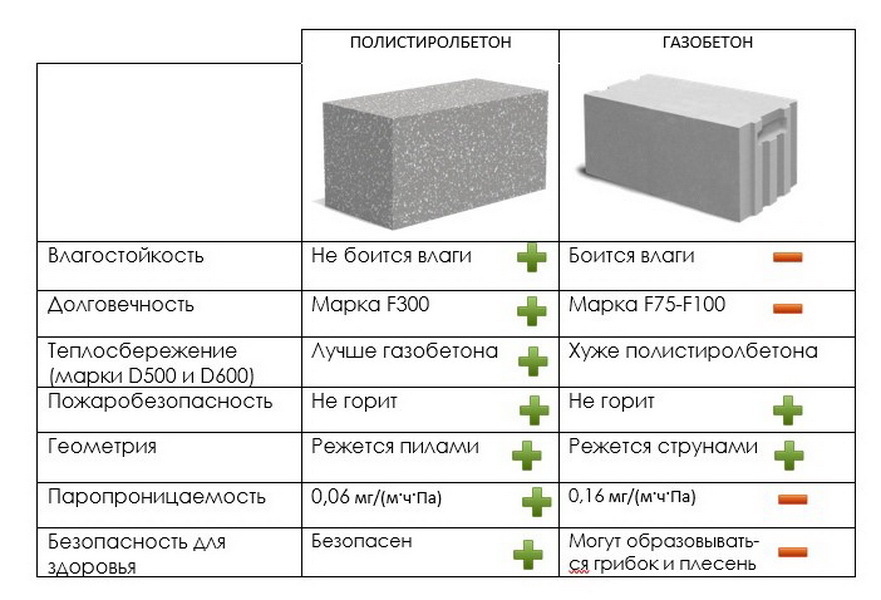

Пористая структура ячеистого бетона придает газоблокам отличные теплоизоляционные характеристики. При этом малый удельный вес газобетона – не менее важное преимущество этого популярного стройматериала. Легкие и «теплые» газобетонные блоки стали одним из самых распространенных материалов среди частных и крупных застройщиков в России, Казахстане, Узбекистане и в других странах СНГ.

Вес газобетона по маркам

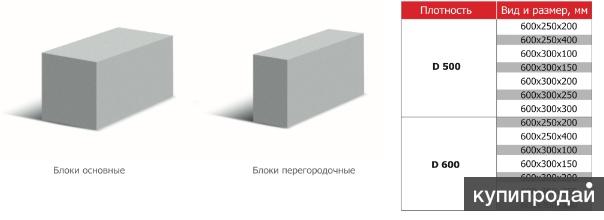

Плотность газоблоков зависит от класса прочности используемого ячеистого бетона. Это и самые легкие газобетонные блоки D300-400 для сооружения неответственных перегородок, утеплений и ограждений балконов, и относительно тяжелые марки – D500-600 и выше, предназначенные для возведения несущих стен.

Плотность или вес 1 куба газобетона – это цифровое обозначение его марки. Например, вес газобетона D500 составляет 500 кг/м³. Такая упрощенная маркировка газобетонных блоков облегчает расчет нагрузки на фундамент при проектировании и планирование логистических процессов, где требуется учитывать вес газобетона для его транспортировки, погрузки, разгрузки и хранения.

Вес дома из газобетона

Малый вес газобетона ввиду своей пористости имеет и «обратную сторону медали» – хрупкость газоблоков. Но это не представляет никакой проблемы, если для возведения несущих стен используются газобетонные блоки марки D500 и выше, а этажность здания не превышает трех этажей.

- незначительная нагрузка на грунт,

- высокая скорость кладки газоблоков,

- малые затраты на транспортировку и погрузочно-разгрузочные работы.

Легкость газобетонных блоков в сравнении с керамическими кирпичами, шлакоблоками и другими традиционными каменными стройматериалами позволяет значительно снизить нагрузку на фундаментное основание. Это не только экономия на сооружаемом фундаменте, но и возможность строительства на относительно нестабильных грунтах, которые не смогут выдержать тяжелый дом без мощных свай.

Вес дома из газобетона сравним с деревянным аналогом той же площади. Газобетонное сооружение тоже легкое и быстровозводимое, как и постройка из сруба и деревянных брусьев. Преимущество газоблоков в их абсолютной негорючести при такой же безупречной экологичности, как и у древесины.

Крупный формат газоблоков в сочетании с их небольшим весом позволяют в три раза ускорить процесс кладки стен.

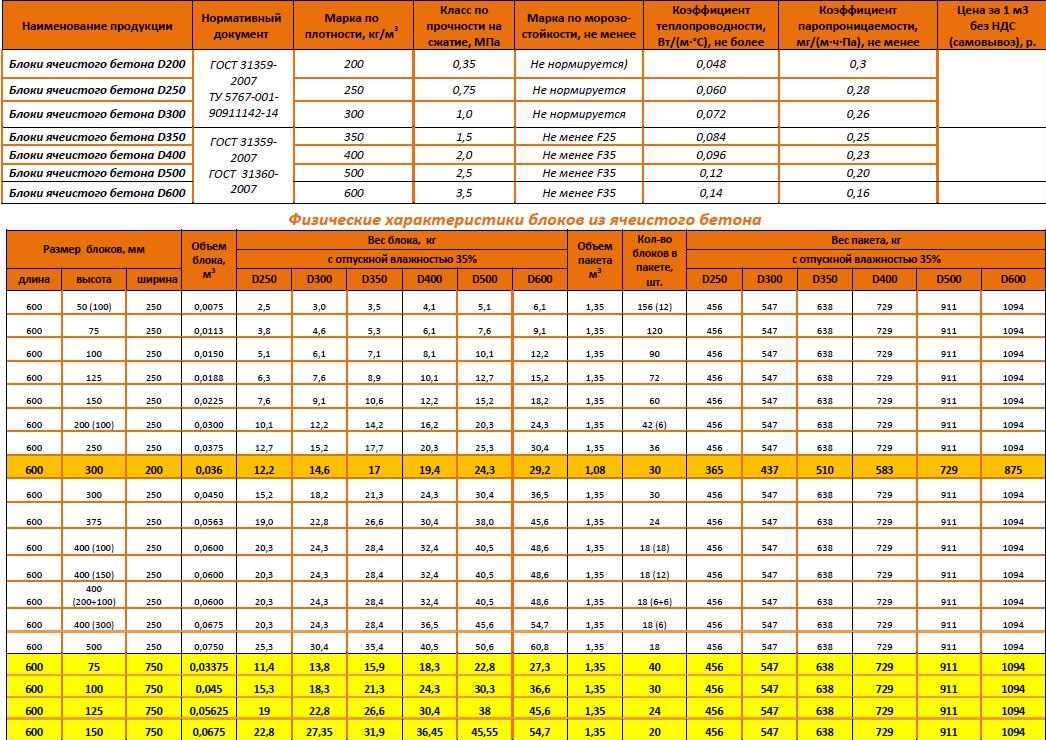

Газобетон: ГОСТ, марки, форматы блоков и их вес

Производство строительных материалов из ячеистого бетона и все технические характеристики газобетона регламентируются государственными стандартами:

- автоклавный газобетон: ГОСТ 31359-2007;

- неавтоклавный: ГОСТ 25485-89.

В соответствии с этими стандартами производители выпускают газоблоки четырех наиболее распространенных марок: D300, D400, D500 и D600. Более легкие или тяжелые газобетонные блоки используются реже.

Вес газобетона зависит от его марки, а масса газоблока – от его формата и плотности.

|

Формат газоблока, мм |

Вес одного газобетонного блока, кг |

Количество газоблоков на паллете, шт. |

|||

|

D300 |

D400 |

D500 |

D600 |

||

|

100х300х600 |

5,4 |

7,1 |

8,9 |

10,7 |

|

|

200х300х600 |

10,8 |

14,2 |

17,8 |

21,4 |

32 |

|

300х300х600 |

16,2 |

21,3 |

|

32,1 |

24 |

|

400х300х600 |

21,6 |

28,4 |

35,6 |

42,8 |

16 |

Активное использование газобетонных блоков в строительстве малоэтажных и монолитно-каркасных домов повысило спрос на оборудование для производства газоблоков компании «АлтайСтройМаш».

Свойства и внутреннее отверждение бетона, содержащего переработанный автоклавный легкий бетон в качестве заполнителя

На этой странице

РезюмеВведениеМатериалыРезультатыВыводыКонфликты интересовСсылкиАвторское правоСтатьи по теме

Глобальное потепление является жизненно важной проблемой для всех секторов во всем мире, включая строительную отрасль. Для достижения концепции «зеленых» технологий было предпринято множество попыток разработать продукты с низким углеродным следом. В строительном секторе автоклавный газобетон (AAC) стал более популярным и производится для удовлетворения строительного спроса. Однако ошибки производственного процесса составляют примерно от 3 до 5% производства газобетона. Разработка отходов AAC в качестве легкого заполнителя в бетоне является одним из потенциальных подходов, которые подробно изучались в этой статье. Результаты показали, что прочность на сжатие бетона AAC-LWA снижалась с увеличением объема и крупности. Оптимальной пропорцией смеси был размер заполнителя AAC от 1/2″ до 3/8″ с заменой от 20 до 40% на заполнитель нормальной массы. Также наблюдалось внутреннее отверждение AAC-LWA, которое обеспечивало достаточное количество воды внутри образцов, что приводило к достижению более высокой прочности на сжатие. Основной целью этого исследования является не только утилизация нежелательных промышленных отходов (переработка отходов), но и получение новых знаний об использовании AAC-LWA в качестве внутреннего отвердителя, а также производство легких бетонных изделий с добавленной стоимостью.

Результаты показали, что прочность на сжатие бетона AAC-LWA снижалась с увеличением объема и крупности. Оптимальной пропорцией смеси был размер заполнителя AAC от 1/2″ до 3/8″ с заменой от 20 до 40% на заполнитель нормальной массы. Также наблюдалось внутреннее отверждение AAC-LWA, которое обеспечивало достаточное количество воды внутри образцов, что приводило к достижению более высокой прочности на сжатие. Основной целью этого исследования является не только утилизация нежелательных промышленных отходов (переработка отходов), но и получение новых знаний об использовании AAC-LWA в качестве внутреннего отвердителя, а также производство легких бетонных изделий с добавленной стоимостью.

1. Введение

Для достижения концепции технологии зеленого строительства было предпринято много попыток разработать продукты или методы с низким уровнем выбросов углерода. Подход к преобразованию отходов из любых промышленных секторов в новое сырье для других отраслей привлек гораздо больше внимания в обществе без отходов. Как правило, самым простым устранением промышленных отходов является их использование в качестве заменителя цемента или бетона, например, добавки к цементу или заполнители для бетона. В Таиланде, несмотря на то, что обычная кирпичная кладка делается из местного глиняного кирпича, с запуском блоков из легкого автоклавного газобетона (AAC) они становятся новым выбором для инженеров и строителей, поэтому становятся все более и более популярными в строительной отрасли. Однако сообщалось, что лом и отходы от общего производства газобетонных блоков составляли примерно от 3 до 5% (58 тонн в месяц), в результате чего огромное количество остатков газобетонных блоков направлялось непосредственно на засыпанную площадку (рис. 1). Использование отходов газобетона в качестве легкого заполнителя в производстве бетона является одним из потенциальных подходов, который не только полезен для утилизации промышленных побочных продуктов и снижения энергопотребления, но также полезен для повышения прочности за счет внутреннего отверждения и уменьшения конечного бетона.

Как правило, самым простым устранением промышленных отходов является их использование в качестве заменителя цемента или бетона, например, добавки к цементу или заполнители для бетона. В Таиланде, несмотря на то, что обычная кирпичная кладка делается из местного глиняного кирпича, с запуском блоков из легкого автоклавного газобетона (AAC) они становятся новым выбором для инженеров и строителей, поэтому становятся все более и более популярными в строительной отрасли. Однако сообщалось, что лом и отходы от общего производства газобетонных блоков составляли примерно от 3 до 5% (58 тонн в месяц), в результате чего огромное количество остатков газобетонных блоков направлялось непосредственно на засыпанную площадку (рис. 1). Использование отходов газобетона в качестве легкого заполнителя в производстве бетона является одним из потенциальных подходов, который не только полезен для утилизации промышленных побочных продуктов и снижения энергопотребления, но также полезен для повышения прочности за счет внутреннего отверждения и уменьшения конечного бетона. вес [1, 2].

вес [1, 2].

Внешнее отверждение – распространенный метод достижения достаточной гидратации портландцемента, что может быть достигнуто путем предотвращения потери влаги на поверхностях, обертывания любыми мокрыми покрытиями или даже погружением образцов бетона в водяную баню. Однако в некоторых случаях эффективность внешнего отверждения может быть ограничена из-за неудовлетворительного проникновения воды для отверждения в образцы из-за физического барьера или геометрии компонентов бетона [3]. Внутреннее отверждение является альтернативным подходом, заключающимся в использовании внутреннего резервуара с водой для отверждения внутри бетонных смесей. Уже доказано, что внутреннее твердение позволяет значительно повысить прочность и снизить автогенную усадку конечных бетонных изделий [4, 5]. В качестве внутреннего твердеющего заполнителя может быть использован любой легкий пористый материал (например, вермикулит, перлит, пемза, шлак, керамзит, керамзит, дробленые отходы газобетона) [6, 7], так как они могут поглощать воду при приготовлении и смешивании и затем постепенно высвобождать запасенную воду внутри смесей в процессе затвердевания [8]. Кроме того, шероховатая поверхность и крупная пористая структура этих легких заполнителей также могут способствовать блокировке в переходных зонах между цементным тестом и заполнителем (соединенные поверхности), что приводит к улучшению механических свойств [9].].

Кроме того, шероховатая поверхность и крупная пористая структура этих легких заполнителей также могут способствовать блокировке в переходных зонах между цементным тестом и заполнителем (соединенные поверхности), что приводит к улучшению механических свойств [9].].

Основной целью данного документа является использование имеющихся местных отходов газобетона в качестве легкого заполнителя в производстве бетона, что может позволить преобразовать промышленные отходы в продукты с добавленной стоимостью. Легкий вес и высокоравномерная пористость являются ключевыми характеристиками газобетона, который может служить материалом для внутреннего отверждения, обеспечивающим достаточные условия отверждения для бетонной конструкции. Были исследованы подходящие размеры и оптимальный процент замены газобетонного заполнителя, а также конечные свойства свежего и затвердевшего бетона во время внутреннего отверждения.

2. Материалы и препараты

Портландцемент представлял собой товарный сорт I типа с удельным весом 3,15. В качестве мелкого заполнителя использовали местный речной песок с удельным весом и модулем крупности 2,39 и 2,90 соответственно. Влажность песка составила 0,80 % с насыпной плотностью 1645 кг/м 3 . Крупный заполнитель представлял собой товарный гравий от местных поставщиков. Удельный вес, влажность и насыпной вес составляли 2,70, 0,50% и 1540 кг/м 9 .0019 3 соответственно. Отходы AAC были собраны в компании PCC Autoclave Concrete Company Limited, Чиангмай, Таиланд. Его удельный вес составлял 1,06 при массе сухой единицы 360 кг/м 3 . Полученный AAC со значением водопоглощения от 28 до 30% был измельчен до более мелкого размера с помощью стандартной щековой дробилки (рис. 2).

В качестве мелкого заполнителя использовали местный речной песок с удельным весом и модулем крупности 2,39 и 2,90 соответственно. Влажность песка составила 0,80 % с насыпной плотностью 1645 кг/м 3 . Крупный заполнитель представлял собой товарный гравий от местных поставщиков. Удельный вес, влажность и насыпной вес составляли 2,70, 0,50% и 1540 кг/м 9 .0019 3 соответственно. Отходы AAC были собраны в компании PCC Autoclave Concrete Company Limited, Чиангмай, Таиланд. Его удельный вес составлял 1,06 при массе сухой единицы 360 кг/м 3 . Полученный AAC со значением водопоглощения от 28 до 30% был измельчен до более мелкого размера с помощью стандартной щековой дробилки (рис. 2).

Затем градацию крупных заполнителей AAC анализировали с помощью стандартного ситового анализа США. Эффективный крупный размер, использованный в этом исследовании, составлял от 3/8» (90,5 мм) и 3/4 (19,0 мм), которые составляют около 50% от общего количества агрегатов AAC и имеют средний модуль крупности 7,20 (таблица 1). Отмечается, что большинство эффективных значений размера AAC-LWA составляли 3/4″, 1/2″ и 3/8″, а классы размера (как указано с S1 по S4) замены крупных заполнителей были поэтому используется в эксперименте. Маркировка смесей и описания бетонных смесей, включая классы крупности AAC-LWA, показаны в Таблице 2.

Отмечается, что большинство эффективных значений размера AAC-LWA составляли 3/4″, 1/2″ и 3/8″, а классы размера (как указано с S1 по S4) замены крупных заполнителей были поэтому используется в эксперименте. Маркировка смесей и описания бетонных смесей, включая классы крупности AAC-LWA, показаны в Таблице 2.

Распределение крупного заполнителя, товарного сорта и размеров по сравнению с ASTM C33 с номером крупности 67. На рис. распределение по размерам крупнозернистых заполнителей нормальной массы (NWCA), используемых в смеси NC. Было обнаружено, что распределение размера заполнителя с нормальной массой находится между 1/2″ и 3/8″ и в основном соответствует верхней и нижней границам стандарта размера 67 ASTM C33. Кроме того, в зависимости от размера класса S1–S4, распределения размера замены AAC-LWA на агрегат нормальной массы на 20, 40 и 60% (LWA20, LWA40 и LWA60) также нанесены на верхнюю и нижнюю границы Критерий ASTM C33 номер 67.

По мере того, как определенные размеры классов AAC-LWA (S1–S4) были заменены обычными градациями товарного гравия, графики распределения размеров начали смещаться к верхнему пределу границ ASTM C33 (рис. 4). Видно, что группа всех размеров класса LWA20 тесно выровнена внутри верхней границы (рис. 4(а)). Более того, линии распределения по размерам, по-видимому, сместились вправо за верхний предел, когда количество замены AAC-LWA увеличилось с LWA40 (рис. 4(b)) до LWA60 (рис. 4(c)) во всех классах размеров. Таким образом, присутствие заполнителей AAC-LWA не только влияет на общую градацию крупного заполнителя бетона, но также может влиять на механические свойства конечного результата затвердевания бетона.

4). Видно, что группа всех размеров класса LWA20 тесно выровнена внутри верхней границы (рис. 4(а)). Более того, линии распределения по размерам, по-видимому, сместились вправо за верхний предел, когда количество замены AAC-LWA увеличилось с LWA40 (рис. 4(b)) до LWA60 (рис. 4(c)) во всех классах размеров. Таким образом, присутствие заполнителей AAC-LWA не только влияет на общую градацию крупного заполнителя бетона, но также может влиять на механические свойства конечного результата затвердевания бетона.

3. Детали эксперимента

3.1. Обозначения смесей

Обозначения смесей были выполнены в соответствии со стандартом ACI 211.1 для бетонных смесей. В контролируемую смесь (Normal Concrete, NC) с водоцементным (в/ц) отношением 0,35 добавляли заполнители нормальной массы с наибольшим размером частиц 3/4’’. Требуемая осадка бетона задается от 5 до 10 см. Кроме того, в смесях с отходами газобетона в виде легковесных заполнителей (ААС-LWA) объем нормальных заполнителей замещался насыщенным поверхностно-сухим (SSD) AAC-LWA, а именно 20, 40 и 60%, соответственно. Отмечается, что общий вес замены AAC-LWA рассчитывался из того же объема обычного заполнителя в кубометре бетона. Например, замена 20% AAC-LWA (LWA20), поскольку объемная плотность заполнителей нормальной массы и AAC-LWA составляла 1540 и 360 кг/м 3 , соответственно, 188 кг заполнителей нормальной массы были заменены на 46 кг AAC-LWA. Все бетонные смеси смешивались в смесителе с опрокидывающимся барабаном до достижения подходящих условий. Затем свежий бетон подвергали испытанию на удобоукладываемость и помещали в подготовленные формы. Через 24 часа все образцы бетона были извлечены из формы и выдержаны в специально разработанных режимах твердения, водного и воздушного твердения. Пропорции смеси представлены в таблице 3.

Отмечается, что общий вес замены AAC-LWA рассчитывался из того же объема обычного заполнителя в кубометре бетона. Например, замена 20% AAC-LWA (LWA20), поскольку объемная плотность заполнителей нормальной массы и AAC-LWA составляла 1540 и 360 кг/м 3 , соответственно, 188 кг заполнителей нормальной массы были заменены на 46 кг AAC-LWA. Все бетонные смеси смешивались в смесителе с опрокидывающимся барабаном до достижения подходящих условий. Затем свежий бетон подвергали испытанию на удобоукладываемость и помещали в подготовленные формы. Через 24 часа все образцы бетона были извлечены из формы и выдержаны в специально разработанных режимах твердения, водного и воздушного твердения. Пропорции смеси представлены в таблице 3.

3.2. Аналитические методы

Свойства свежего бетона определялись испытаниями на осадку и текучесть. Испытание на осадку бетона проводили по стандарту ASTM C143. Величина осадки 10 см. был установлен в соответствии с ACI 213R-87, который рекомендуется для строительства перекрытий, колонн и конструкций несущих стен. Текучесть бетона измеряли с помощью таблицы потоков вместе со стандартом ASTM C124. Свойства затвердевшего бетона определялись как стандартными, так и минутными испытаниями на прочность на сжатие. После извлечения из формы (в последующие 24 часа) все образцы отверждались в воде или на воздухе до достижения ими возраста испытаний 1, 3, 7 и 28 сут. Вес и размеры всех образцов измеряли перед дальнейшей обработкой для расчета кажущейся плотности. Стандартное испытание на прочность на сжатие всех цилиндрических образцов (диаметром 15 см и высотой 30 см) было проведено с использованием универсальной испытательной машины (UTM) в соответствии со стандартом ASTM C39.. С помощью оптического микроскопа наблюдали межфазную переходную зону (ITZ) AAC-LWA и цементного теста.

Текучесть бетона измеряли с помощью таблицы потоков вместе со стандартом ASTM C124. Свойства затвердевшего бетона определялись как стандартными, так и минутными испытаниями на прочность на сжатие. После извлечения из формы (в последующие 24 часа) все образцы отверждались в воде или на воздухе до достижения ими возраста испытаний 1, 3, 7 и 28 сут. Вес и размеры всех образцов измеряли перед дальнейшей обработкой для расчета кажущейся плотности. Стандартное испытание на прочность на сжатие всех цилиндрических образцов (диаметром 15 см и высотой 30 см) было проведено с использованием универсальной испытательной машины (UTM) в соответствии со стандартом ASTM C39.. С помощью оптического микроскопа наблюдали межфазную переходную зону (ITZ) AAC-LWA и цементного теста.

Минимальная прочность на сжатие (кубический образец 3 × 3 × 3 мм) была введена и проведена в этом испытании для определения влияния AAC-LWA на внутреннее отверждение [10]. Для изготовления образцов для испытаний на мельчайшую прочность используются образцы размером 150 × 150 × 150 мм. бетонный куб был замешан и отвержден в проектных условиях. Три места бетонного куба (внешняя зона и внутренние зоны) были вырезаны на 15 × 15 × 150 мм. призмы (рис. 5). Затем каждая призма была разрезана на слои толщиной 3 мм с размерной длиной 3 × 15 × 15 мм, а именно, L1, L2 и L3. Отмечается, что слой L1 находился рядом с AAC-LWA, а слои L2 и L3 были дополнительно выровнены (рис. 6). Эти слои (L1, L2 и L3) были окончательно разрезаны на 3 × 3 × 3 мм. кубов (рис. 7), а затем тестировался с помощью стандартного контрольного кольца, прикрепленного к UTM.

бетонный куб был замешан и отвержден в проектных условиях. Три места бетонного куба (внешняя зона и внутренние зоны) были вырезаны на 15 × 15 × 150 мм. призмы (рис. 5). Затем каждая призма была разрезана на слои толщиной 3 мм с размерной длиной 3 × 15 × 15 мм, а именно, L1, L2 и L3. Отмечается, что слой L1 находился рядом с AAC-LWA, а слои L2 и L3 были дополнительно выровнены (рис. 6). Эти слои (L1, L2 и L3) были окончательно разрезаны на 3 × 3 × 3 мм. кубов (рис. 7), а затем тестировался с помощью стандартного контрольного кольца, прикрепленного к UTM.

4. Результаты и обсуждение

4.1. Испытание на осадку

Результаты испытания бетона на осадку показаны на рис. 8. Классы размеров AAC-LWA, обозначенные как S1, S2, S3 и S4 (см. Таблицу 2), не имели существенных различий в ходе испытаний. Осадка контролируемого бетона (NC) составляла 5,80 см, в то время как значения осадки бетона AAC-LWA имели тенденцию к увеличению с более высоким процентом замены заполнителя AAC, например, примерно с 7,50 см. (LWA20) примерно до 10,60 см. (LWA60). Фактически, острая форма и шероховатая поверхность AAC-LWA могут уменьшить величину осадки из-за блокировки и внутреннего трения между материалами [11]. Однако в данном случае в величине осадки в основном преобладала водоудерживающая способность, избыток воды на поверхности частиц ААС. Таким образом, было увеличено водоцементное отношение, что привело к увеличению значения осадки бетона. Сингх и Сиддик (2016) сообщили об аналогичном результате, согласно которому материалы с высокой поглощающей способностью (например, зола угольного остатка) могут действовать как резервуар для воды и повышать конечное водоцементное отношение бетонных смесей [12].

(LWA20) примерно до 10,60 см. (LWA60). Фактически, острая форма и шероховатая поверхность AAC-LWA могут уменьшить величину осадки из-за блокировки и внутреннего трения между материалами [11]. Однако в данном случае в величине осадки в основном преобладала водоудерживающая способность, избыток воды на поверхности частиц ААС. Таким образом, было увеличено водоцементное отношение, что привело к увеличению значения осадки бетона. Сингх и Сиддик (2016) сообщили об аналогичном результате, согласно которому материалы с высокой поглощающей способностью (например, зола угольного остатка) могут действовать как резервуар для воды и повышать конечное водоцементное отношение бетонных смесей [12].

4.2. Тест на текучесть

Не было выявлено существенной разницы в текучести между контролируемой смесью (NC) и смесями AAC-LWA. Средний поток бетона AAC-LWA, казалось, немного уменьшился, когда увеличилась замена заполнителя AAC. Среднее значение потока NC составило 53,3%, тогда как средние значения потока смесей LWA20, LWA40 и LWA60 составили 55%, 56% и 53% соответственно (рис. 9). Однако, поскольку значения текучести находились в диапазоне от 50 до 100%, бетонные смеси AAC-LWA были классифицированы как смеси средней консистенции, которые можно было легко укладывать и уплотнять в формы в процессе заливки.

9). Однако, поскольку значения текучести находились в диапазоне от 50 до 100%, бетонные смеси AAC-LWA были классифицированы как смеси средней консистенции, которые можно было легко укладывать и уплотнять в формы в процессе заливки.

4.3. Кажущаяся плотность бетонных смесей

Как показано на рисунке 10, кажущаяся плотность контролируемой смеси (НК) составляла около 2380 кг/м 3 в возрасте 28 дней. Кроме того, общая кажущаяся плотность бетона LWA20 была немного снижена примерно на 3-4% до примерно 2290-2310 кг/м 3 по сравнению со смесью NC. В смесях LWA40 и LWA60 кажущаяся плотность постоянно снижалась на 8–9 % (от 2 160 до 2 180 кг/м 3 ) и от 13 до 15% (от 2030 до 2070 кг/м 3 ) соответственно. Аналогичные результаты были получены Hossain et al. (2011) и Topçu и Işikdaǧ (2008), которые заменили заполнители нормальной массы пемзой и перлитом в качестве крупных заполнителей бетона [13]. Можно сделать вывод, что общая плотность бетона AAC-LWA значительно уменьшилась из-за замены LWA, так как его плотность составляла всего 360 кг/м 3 . Напротив, прочность на сжатие является следующей проблемой, которую необходимо рассматривать как наиболее важные свойства затвердевшего бетона.

Напротив, прочность на сжатие является следующей проблемой, которую необходимо рассматривать как наиболее важные свойства затвердевшего бетона.

4.4. Стандартное испытание на прочность при сжатии

Стандартное испытание на прочность при сжатии с использованием цилиндрических образцов проводили в возрасте 1, 3, 7 и 28 дней. Было изучено сравнительное измерение прочности между водой и сухим воздухом, включая классы размеров, которые представлены на рисунках 11 (a)–11 (c).

Хорошо видно, что все смеси, отвержденные в воде, достигли большей прочности, чем смеси, отвержденные в сухом воздухе, так как была достигнута большая степень гидратации [14]. Класс размера заполнителя S4-AAC (см. Таблицу 2) получил самую высокую прочность среди классов S1, S2 и S3 благодаря хорошей градации крупных заполнителей в бетонных смесях в соответствии с ASTM C33 № 67. Также была достигнута более плотная структура. а также соответствующее переплетение хорошо отсортированного крупного заполнителя. Сопоставимое улучшение прочности, очевидно, было получено за счет более высокой плотности затвердевшего цементного теста в межфазной переходной зоне (ITZ) при внутреннем отверждении [15]. Примеры нормального сцепления (NWCA) и хорошего сцепления (AAC-LWA) представлены на рисунке 12. Можно видеть, что разрушение NWCA с нормальным сцеплением произошло на цементном тесте, в то время как хорошо связанный AAC-LWA был разрушен. на агрегате AAC. Помимо свойств прочности каждого заполнителя, AAC-LWA явно продемонстрировал потрясающие характеристики сцепления в ITZ. Тем не менее, окончательная прочность газобетона в качестве заполнителя снижалась при увеличении количества AAC-LWA, потому что газобетон имеет чрезвычайно низкую несущую способность по сравнению с заполнителем нормальной массы.

Сопоставимое улучшение прочности, очевидно, было получено за счет более высокой плотности затвердевшего цементного теста в межфазной переходной зоне (ITZ) при внутреннем отверждении [15]. Примеры нормального сцепления (NWCA) и хорошего сцепления (AAC-LWA) представлены на рисунке 12. Можно видеть, что разрушение NWCA с нормальным сцеплением произошло на цементном тесте, в то время как хорошо связанный AAC-LWA был разрушен. на агрегате AAC. Помимо свойств прочности каждого заполнителя, AAC-LWA явно продемонстрировал потрясающие характеристики сцепления в ITZ. Тем не менее, окончательная прочность газобетона в качестве заполнителя снижалась при увеличении количества AAC-LWA, потому что газобетон имеет чрезвычайно низкую несущую способность по сравнению с заполнителем нормальной массы.

4.5. Испытание на минутную прочность на сжатие

Минутная прочность на сжатие – это метод, используемый для проверки эффекта внутреннего отверждения пористым заполнителем в бетонных смесях. Прочность на сжатие 3×3×3 мм. Кубические образцы смесей LWA20, LWA40 и LWA60 (все с размерами класса S4, отвержденные на воздухе) были испытаны и представлены на рисунке 13. Очевидно, что прочность образцов, отобранных из внешней зоны, оказалась ниже прочности, чем у образцов, взятых из внешней зоны. внутренней зоны. Кроме того, прочность образца L1 (L1; слой, следующий за заполнителем AAC) явно достигла более высокой механической прочности, чем у дальних слоев, L2 и L3 (см. Рисунок 6). В целом, более полнота процесса внутренней гидратации газобетона-LWA может быть достигнута за счет водоудерживающей способности бетонной смеси. В частности, для пористых заполнителей дополнительная вода для внутреннего отверждения была получена не только за счет водопоглощения, но и за счет адсорбции воды, что непосредственно влияет на воду для отверждения бетона на более поздних стадиях [16]. Кроме того, процесс внутреннего отверждения также будет происходить с «капиллярным всасыванием», при котором происходит перенос воды из более крупных пор в более мелкие.

Прочность на сжатие 3×3×3 мм. Кубические образцы смесей LWA20, LWA40 и LWA60 (все с размерами класса S4, отвержденные на воздухе) были испытаны и представлены на рисунке 13. Очевидно, что прочность образцов, отобранных из внешней зоны, оказалась ниже прочности, чем у образцов, взятых из внешней зоны. внутренней зоны. Кроме того, прочность образца L1 (L1; слой, следующий за заполнителем AAC) явно достигла более высокой механической прочности, чем у дальних слоев, L2 и L3 (см. Рисунок 6). В целом, более полнота процесса внутренней гидратации газобетона-LWA может быть достигнута за счет водоудерживающей способности бетонной смеси. В частности, для пористых заполнителей дополнительная вода для внутреннего отверждения была получена не только за счет водопоглощения, но и за счет адсорбции воды, что непосредственно влияет на воду для отверждения бетона на более поздних стадиях [16]. Кроме того, процесс внутреннего отверждения также будет происходить с «капиллярным всасыванием», при котором происходит перенос воды из более крупных пор в более мелкие. В этом исследовании капиллярные поры агрегатов AAC (от 50 до 100 микрон, мкм мкм) были больше, чем у средних пор цементного теста (от 1 до 100 нанометров, нм).

В этом исследовании капиллярные поры агрегатов AAC (от 50 до 100 микрон, мкм мкм) были больше, чем у средних пор цементного теста (от 1 до 100 нанометров, нм).

При этом условии некоторое количество воды, запасенной в газобетонных заполнителях, будет, таким образом, передано цементному тесту через ITZ, повышая уровень гидратации цементных вяжущих. На улучшение прочности в более позднем возрасте в основном повлияло большее образование C-S-H и более плотные микроструктуры [9]. Использование AAC-LWA в насыщенном сухом состоянии (SSD) в этом исследовании обеспечило бы более высокую прочность во всех случаях, чем AAC-LWA в исходном/сухом состоянии [15]. Причина в том, что полученный AAC-LWA может активно поглощать воду в системе на начальной стадии смешивания. На ИТЗ появлялись микропоры и неполные микроструктуры, что отрицательно сказывалось на конечных свойствах бетона [15]. Те же самые тенденции и результаты были получены для минутной прочности на сжатие размеров LWA20, LWA40 и LWA60 класса S4, отвержденных в воде. Поскольку с внешней и внутренней стороны подавалось достаточное количество лечебной воды, средняя прочность 3×3 мм. cube, таким образом, был немного выше, чем другие, отвержденные в условиях сухого открытого воздуха (рис. 14).

Поскольку с внешней и внутренней стороны подавалось достаточное количество лечебной воды, средняя прочность 3×3 мм. cube, таким образом, был немного выше, чем другие, отвержденные в условиях сухого открытого воздуха (рис. 14).

4.6. Развитие прочности и взаимосвязь между стандартной и минутной прочностью на сжатие

Развитие прочности слоя 1 (L1) при минутном сжатии в течение 7 и 28 дней представлено в таблице 4. При сохранении NC в качестве эталонной смеси, LWA20 достигла наибольшего разница в развитии прочности во всех условиях: 34,00 % (AC L1 Ext.), 51,10 % (AC L1 Int.), 33,33 % (WC L1 Ext.) и 42,80 % (WC L1 Int.). Между внешней и внутренней зонами LWA20 (26,98 % и 35,32 %) и LWA40 (39,03 % и 54,99 %), как показано в таблице 5. Очевидно, что минимальная прочность на сжатие в условиях отверждения на воздухе (AC) может быть улучшена с помощью режимов внутреннего отверждения, особенно для внутренняя зона. Оптимальные пропорции AAC-LWA, при которых внутреннее отверждение дает наибольшую пользу, находятся в диапазоне от LWA20 до LWA40 смесей.

Напротив, самая высокая минутная прочность на сжатие слоя 1 (L1) также была нанесена на график относительно стандартной цилиндрической прочности на сжатие с размером класса S4 в возрасте 7 и 28 дней. На Рисунке 15 представлено соотношение этой минутной и стандартной прочности на сжатие образцов, отвержденных в условиях отверждения в сухом воздухе (АС), как в их внешней зоне (Рисунок 15(а)) так и во внутренней зоне (Рисунок 15(б)). Как упоминалось ранее в разделе 4.4, средняя стандартная прочность на сжатие бетона AAC-LWA снизилась, когда количество замены AAC-LWA увеличилось с 35,1 МПа (7 d) и 41,2 МПа (28 d) в смесях LWA20 до примерно 26,2 МПа (7 d). г) и 28,1 МПа (28 d) в смесях LWA60. Однако ясно видно, что смеси LWA20 и LWA40, кажется, достигают более высокой прочности, чем у бетона с нормальным заполнителем (NC).

Минутная прочность на сжатие (как показано в разделе 4.5) внутренней зоны явно выше, чем внешней из-за внутреннего отверждения AAC-LWA с самым высоким значением смеси LWA20. Исследование показало, что замена AAC-LWA от 20% до 40% (LWA20 и LWA40) может быть оптимальной пропорцией для бетона AAC-LWA.

Исследование показало, что замена AAC-LWA от 20% до 40% (LWA20 и LWA40) может быть оптимальной пропорцией для бетона AAC-LWA.

Этим можно объяснить, что эти пропорции в основном обеспечивают превосходную прочность заполнителя нормальной массы, в то время как подходящее количество замены заполнителя AAC обеспечивает дополнительное количество воды для внутреннего отверждения цементного теста. Увеличение образования C-S-H не только упрочняет бетонную матрицу, но и обеспечивает хорошее сцепление между газобетонным заполнителем и цементным тестом на их ВТЗ. Аналогичная тенденция увеличения прочности была обнаружена в образцах, отвержденных в условиях отверждения в воде (WC), как показано на рисунке 16. Кроме того, как упоминалось ранее, общая прочность на сжатие как мелких, так и стандартных образцов была значительно выше, чем у образцов, отвержденных в сухом воздухе. так как было получено достаточное количество воды для лечебных целей. Несмотря на небольшую разницу в прочности на сжатие между водяным и воздушным отверждением, запас воды в переработанном газобетонном заполнителе, по-видимому, не является необходимым для обеспечения влаги для дальнейшего процесса гидратации цемента, эффективность наружного отверждения может быть ограничена из-за неудовлетворительного проникновения твердеющей воды в образцы, и внутреннее отверждение затем расширит режим положительного отверждения изнутри бетонной конструкции в приложениях реального использования (например, огромная конструкция или бетонный компонент).

5. Выводы

По результатам исследования выводы можно резюмировать следующим образом.

На значения оползня повлияло содержание воды. Величина осадки имеет тенденцию к увеличению с увеличением замены AAC-LWA по мере получения дополнительной воды на поверхности заполнителя. Однако значения текучести всех смесей были аналогичны бетону с нормальным заполнителем (NC) и относились к категории средней консистенции с текучестью от 50 до 60%.

Кажущаяся плотность уменьшилась, когда количество замены AAC-LWA увеличилось с 2380 кг/м 3 (NC) примерно до 2050 кг/м 3 (LWA60). Хотя минимальная плотность в этом испытании (2030 кг/м 3 в смеси LWA60) не соответствовала критериям легкого бетона, рекомендованным ACI 213R-87 при 1850 кг/м 3 , более низкое значение плотности в качестве альтернативы может быть достигается за счет увеличения доли AAC-LWA или даже за счет использования легких мелких заполнителей (например, легкого песка или зольного остатка).

Стандартная прочность на сжатие цилиндрических образцов была снижена при более высоком соотношении AAC-LWA как при отверждении в сухом воздухе, так и при отверждении в воде, даже несмотря на то, что при отверждении в воде была достигнута несколько более высокая прочность на сжатие. Смешанный размер AAC-LWA (размер класса S4) обеспечивал удовлетворительную градацию и превосходную прочность, чем одиночные заполнители (S1, S2 и S3).

Наивысшая прочность при небольшом испытании на сжатие была достигнута при 3 × 3 × 3 мм. куб, расположенный в слое 1 (L1), за которым следуют слой 2 (L2) и слой 3 (L3) соответственно. Можно сделать вывод, что внутреннее отверждение AAC-LWA, очевидно, улучшает прочность бетона, обеспечивая дополнительный внутренний водный ресурс для более возможного образования C-S-H. В сочетании с незначительной и стандартной прочностью на сжатие оптимальные пропорции замены AAC-LWA находились в диапазоне от LWA20 до LWA40. Эти пропорции смеси в основном обеспечивали превосходную прочность по сравнению с заполнителем нормальной массы, в то время как подходящее количество замены заполнителя AAC обеспечивало дополнительное количество воды для внутреннего отверждения цементного теста.

Разработка AAC в качестве замены крупного заполнителя в бетоне связана не только с утилизацией нежелательных промышленных отходов (переработка отходов), но и с накоплением новых знаний об использовании LWA в качестве внутреннего отвердителя, а также с производством ценных материалов. добавлены изделия из легкого бетона.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

И.-Ж. Чиоу, К.-С. Ван, К.-Х. Чен и Ю.-Т. Лин, «Легкий заполнитель из осадка сточных вод и сжигаемой золы», Управление отходами , том. 26, нет. 12, стр. 1453–1461, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Чжао, К. Ли, М. Чжао и С. Чжан, «Экспериментальное исследование автогенной усадки и усадки при высыхании бетона, армированного стальным волокном, с легким заполнителем», Достижения в области материаловедения и инженерии , об.

2016 г., идентификатор статьи 2589383, 9 страниц, 2016 г.

2016 г., идентификатор статьи 2589383, 9 страниц, 2016 г.Посмотреть по адресу:

Сайт издателя | Академия Google

П. Лура, М. Выжиковски, К. Танг и Э. Леманн, «Внутреннее отверждение с легким заполнителем, полученным из отходов, полученных из биомассы», Cement and Concrete Research , vol. 59, стр. 24–33, 2014 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Акчай и М. А. Тасдемир, «Оптимизация использования легких заполнителей для уменьшения автогенной деформации бетона», Строительство и строительные материалы, , том. 23, нет. 1, стр. 353–363, 2009 г..

Посмотреть по адресу:

Сайт издателя | Google Scholar

Комитет ACI 213, Guild for Structural Lightweight Increte Concrete , Американский институт бетона, Детройт, Мичиган, штат Мичиган, США, 1999.

Легкий бетон, содержащий смешанный цемент и заполнитель на основе пемзы: механические и прочностные характеристики», Construction and Building Materials , vol. 25, нет. 3, стр. 1186–119.5, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Сари и А. Г. Пасамехметоглу, «Влияние градации и добавок на бетон с легким заполнителем из пемзы», Cement and Concrete Research , vol. 35, нет. 5, стр. 936–942, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Вебер и Х. В. Рейнхардт, «Новое поколение высокоэффективного бетона: бетон с самоотверждением», Передовые материалы на основе цемента , vol. 6, нет. 2, стр. 59–68, 1997.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т.

Ю. Ло, Х. З. Цуй и З. Г. Ли, «Влияние предварительного смачивания заполнителя и летучей золы на механические свойства легкого бетона», Управление отходами , том. 24, нет. 4, стр. 333–338, 2004 г.

Ю. Ло, Х. З. Цуй и З. Г. Ли, «Влияние предварительного смачивания заполнителя и летучей золы на механические свойства легкого бетона», Управление отходами , том. 24, нет. 4, стр. 333–338, 2004 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

W. Yodsudjai, Оценка прочности и диффузии ионов хлорида в мельчайших участках бетона с использованием недавно разработанных методов [Ph.D. диссертация] , Токийский технологический институт, Япония, 2003 г.

В. К. Танг, П. К. Райан, Х. З. Цуй и В. Ляо, «Свойства самоуплотняющегося бетона с переработанным крупным заполнителем», Достижения в области материаловедения и инженерии , том. 2016 г., идентификатор статьи 2761294, 2016 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Сингх и Р. Сиддик, «Влияние золы угольного остатка в качестве частичной замены песка на удобоукладываемость и прочностные свойства бетона», Журнал чистого производства , том.

112, стр. 620–630, 2016.

112, стр. 620–630, 2016.Посмотреть по адресу:

Сайт издателя | Google Scholar

И. Б. Топчу и Б. Ишикда, «Влияние расширенного перлитного заполнителя на свойства легкого бетона», Journal of Materials Processing Technology , vol. 204, нет. 1–3, стр. 34–38, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

P. Wattanachai, N. Otsuki, T. Saito и R. Wongjeeraphat, «Влияние условий отверждения на свойства строительного раствора из летучей золы mae moh на поверхности и внутри», в Proceedings of the Proceeding of the 6th Regional Symposium on Infrastructure Development , Бангкок, Таиланд, январь 2009 г. Использование пористых керамических заполнителей для внутреннего отверждения высокопрочного бетона», Cement and Concrete Research , vol. 39, нет. 5, стр. 373–381, 2009 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Р. Касемчайсири и С. Тангтермсирикул, «Метод определения водоудерживающей способности пористого мелкого заполнителя для проектирования и контроля качества свежего бетона», Строительство и строительные материалы , том. 21, нет. 6, стр. 1322–1334, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © Тивара Суван и Питиват Ваттаначай, 2017. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Что такое легкий бетон| Типы легкого бетона | Легкий бетон | Вес легкого бетона

Содержание поста

Что такое легкий бетон? Легкий бетон — это один из типов бетона, изготовленный из легких крупных заполнителей , таких как сланец, глина или сланец, которые придают ему характерную низкую плотность .

Легкий бетон особенно подходит для использования там, где низкая плотность, хорошая 9Требуются теплоизоляция 0285, противопожарная защита или , но не все доступные заполнители одинаково подходят для любого конкретного применения.

Вес легкого бетона

Легкий конструкционный бетон имеет удельный вес около от 1440 до 1840 кг/м³ , что равно от 90 до 115 фунтов/фут³ . Как мы знаем, нормальная плотность бетона находится в диапазоне от 140 до 150 фунтов/фут³ (от 2240 до 2400 кг/м³)

Как сделать легкий бетонЕго лучше всего производить путем вовлечения воздуха в цементный бетон, и его можно получить любым из следующих способов

1. Приготовление бетона только с крупным заполнителем и цементом Иногда этот тип бетона называют безфракционным бетоном. Подходящими заполнителями являются природный заполнитель, доменный шлак, клинкер, вспененный шлак и т. д. В этот бетон не добавляются мелкие заполнители, поэтому будут создаваться пустоты, а полученный бетон будет легким.

д. В этот бетон не добавляются мелкие заполнители, поэтому будут создаваться пустоты, а полученный бетон будет легким.

Полученный бетон известен как ячеистый бетон, который далее классифицируется следующим образом:

На основе метода производства

пенобетон и газобетон

По видам строительных материалов

Классифицируются как газо- и опалубочный бетон (портландцемент), газо- и пенобетон (известь и песок), газошлако- и пеношлакобетон (известь и мелкодисперсный шлакобетон) топочный шлак или летучая зола

Подробнее: Вакуумный бетон — Процедура, PRO, & CON S

Типы бетонных бетон

Следующие.

Пенобетон получают путем смешивания цементной пасты или раствора со стабилизированной пеной. После твердения бетона и бетона получают твердую ячеистую пену, в пенобетоне образуется ячеистая структура.

Пена обычно образуется путем перемешивания смеси смоляного мыла и животного клея. Наиболее предпочтительными пенообразователями являются алюмосульфонафтеновые соединения и гидролизат убойной крови. Пенобетон больше подходит для теплоизоляционных целей.

Теплоизоляционный пенобетонЗаливается в блоки размером 100 × 50 × 50 см и более, которые после затвердевания можно распиливать на плиты размером от 100 × 50 × 50 до 100 × 50 × 12 см.

Пенобетон теплоизоляционный имеет прочность до 2,5 Н/мм2 и коэффициент теплопроводности 0,10–0,20 ккал/м.ч.°С. Этот вид пенобетона используется в качестве теплоизоляционного материала для железобетонных перекрытий, перегородок и т. д.

Конструкционный и теплоизоляционный пенобетонОбладает прочностью 2,5 – 7,5 Н/мм2 и коэффициентом теплопроводности 0,20–0,40 ккал/м.ч.°C и используется для наружных стен.

Конструкционный пенобетон Применяется для изготовления армированных элементов перекрытия, изделия армируются двумя проволочными сетками из проволоки толщиной 3–5 мм. Конструкционный пенобетон имеет прочность до 15 Н/мм2 и коэффициент теплопроводности 0,40–0,60 ккал/м·ч°С. Теплоизоляционный пенобетон широко используется в трехслойных наружных стенах отапливаемых зданий.

Конструкционный пенобетон имеет прочность до 15 Н/мм2 и коэффициент теплопроводности 0,40–0,60 ккал/м·ч°С. Теплоизоляционный пенобетон широко используется в трехслойных наружных стенах отапливаемых зданий.

Газобетон обычно изготавливается путем вспенивания пасты вяжущего материала, которая может включать или не включать заполнители.

Также известен как газобетон. Смесь расширяется газообразующими веществами, но следует следить за синхронизацией окончания газообразования с началом схватывания смеси.

Время схватывания цемента можно регулировать с помощью ускорителей (таких как дигидрат гипса) или замедлителей (таких как технический сахар или меласса, вносимых в количествах от 0,1 до 2,5 кг/м3).

Примерная пропорция компонентов газобетона следующая:

90% портландцемент, 9,75% известь порошкообразная, 0,25% алюминиевая пудра (для водоцементного отношения 0,55–0,65). При этом около 65% песка измельчается во влажном состоянии.

При этом около 65% песка измельчается во влажном состоянии.

Основными соображениями при выборе пропорции легкого бетона являются экономичность, соответствующая пластичности и достаточной прочности, а также достижение заданной объемной плотности при наименьшем расходе цемента.

Известь для приготовления газобетона должна быть высшего сорта, быстрогасящаяся и маломагнезиальная. В песке, предназначенном для газобетона, содержание глинистых примесей не должно превышать 1,5 % по массе, так как примеси снижают прочность, замедляют газоотвод и расширение бетона.

В качестве газообразователя используется мелкоизмельченная алюминиевая пудра. Выделяющийся водород, образующийся в ходе химической реакции между гидратным оксидом кальция и алюминием в соответствии с уравнением, расширяет цементное тесто, которое сохраняет свою пористую структуру при затвердевании.

2Al + 3Ca(OH)2 + 6h3O = 3 CaO.Al2O3.6h3O + 3h3

Изделия из газобетона изготавливаются по описанной ниже схеме. Смесь молотого песка и воды подают в мешалку и смешивают с цементом, алюминиевой пудрой, водой и необработанным песком, после чего смесь разливают в формы.

Смесь молотого песка и воды подают в мешалку и смешивают с цементом, алюминиевой пудрой, водой и необработанным песком, после чего смесь разливают в формы.

После 4–5 ч твердения газобетон разрезают на плиты и загружают в автоклавы, где изделия окончательно твердеют при температуре 175°С и давлении 8 атм. Автоклавирование повышает прочность газобетона и, кроме того, существенно снижает расход цемента, который можно полностью или частично заменить известью.

Газобетон по своим свойствам аналогичен пенобетону и используется для тех же целей. Однако он проще в изготовлении, и изделия из него обладают более стабильными качествами, чем из пенобетона

: в частности, это касается их насыпных плотностей. Это главные преимущества газобетона перед пенобетоном. Среди основных недостатков ячеистых бетонов — высокая склонность к деформации, усадке и т. д.

Подробнее: 15+ Видов добавок, используемых в бетоне E

Характеристики Легкий бетон Плотность

. Плотность LWC варьируется от 300–1200 кг/M2

Плотность LWC варьируется от 300–1200 кг/M2

. удобоукладываемость бетона , особенно в измельченном состоянии, требует особого внимания.

В целом, укладка уплотняющего и отделочного бетона с легким заполнителем требует относительно меньших усилий; следовательно, даже осадка от 50 до 75 мм может быть достаточно для получения удобоукладываемости типа, который демонстрирует осадка от 100 до 125 мм бетона нормальной массы.

Удельный весУдельный вес и прочность — это два свойства, которые обычно требуются от легкого бетона. В случае бетона, как правило, предпочтительно иметь максимально возможное отношение прочности к единице веса при наименьшей стоимости бетона . Удельный вес воздушно-сухого бетона ограничен максимальным значением 18,40 кН/м3.

Использование обычного песка для контроля свойств затвердевшего бетона имеет тенденцию к увеличению удельного веса, хотя эта тенденция частично компенсируется уравновешивающим эффектом вовлеченного воздуха, который неизменно рекомендуется для улучшения удобоукладываемости.

Вес большинства конструкционных легких бетонов составляет от 16,00 до 17,60 кН/м3; однако рабочие спецификации в особых случаях могут допускать более 18,40 кН/м3.

ПрочностьЭтот бетон имеет расчетную прочность от 20 до 35 МПа, прочность на сжатие через 28 дней является обычным явлением, хотя использование высокого содержания цемента и легкого заполнителя хорошего качества небольшого размера сделало это возможным в некоторых сборных и заводы предварительного напряжения для производства бетона от 40 до 48 МПа.

Разработан легкий заполнитель с микропорами для производства легкого бетона от 70 до 75 МПа, который обычно весит от 18,40 до 20,00 кН/м3.

Соотношение между прочностью на расщепление и прочностью на сжатие значительно уменьшается с увеличением прочности легкого бетона.

Теплоизоляция: примерно в 3–4 раза больше, чем у кирпича, и примерно в 10 раз больше, чем у бетона.

Огнестойкость Огнестойкость легкого бетона отличная.

Звукоизоляция легкого бетона обычно хуже, чем у обычного бетона.

ДолговечностьГазобетон слабощелочной. Из-за своей пористости и низкой щелочности арматура может подвергаться коррозии и поэтому требует специальной обработки.

РемонтопригодностьЭлементы из легкого бетона легко пилятся, сверлятся или прибиваются гвоздями, что упрощает строительство и ремонт.

ЭкономБлагодаря высокой прочности и соотношению легкости и массы сотовые изделия достаточно экономичны.

Преимущества легкого бетона

Ниже приведены основные преимущества легкого бетона.

Области применения легкого бетона

Ниже приведены основные области применения легкого бетона.0003

- Легкий бетон или бетон низкой плотности используется для изготовления сборных полов и кровельных элементов.

- В качестве несущих стен из блоков из ячеистого бетона.

- В качестве изоляционного покрытия наружных стен конструкций.

Часто задаваемые вопросы:

Легкий бетон

Легкий бетон — это один из типов бетона, изготовленный из легких крупных заполнителей , таких как сланец, глина или сланец, которые придают ему характерные черты низкая плотность . Легкий бетон особенно подходит для использования там, где требуется низкая плотность, хорошая теплоизоляция , противопожарная защита или , но не все доступные заполнители одинаково подходят для любого конкретного применения.

Легкий бетон

Легкий бетон представляет собой бетон, состоящий из легкого крупного заполнителя . Как известно, вклад заполнителей в массу бетона максимален, поэтому использование легкого заполнителя в бетоне значительно снижает удельный вес бетона. Он также известен как пенобетон.

Использование легкого бетона

Ниже приведены варианты использования легкого бетона.

Легкий бетон или бетон низкой плотности используется для изготовления сборных полов и кровельных элементов.

В качестве несущих стен используют блоки из ячеистого бетона.

В качестве изоляционной облицовки наружных стен конструкций.

Вес легкого бетона

Легкий конструкционный бетон имеет удельный вес около 1440–1840 кг/м³ , что равно от 90 до 115 фунтов/фут³ . Как мы знаем, Обычная плотность веса бетона находится в диапазоне от 140 до 150 фунтов/фут³ (от 2240 до 2400 кг/м³)

Бетон низкой плотности

Бетон низкой плотности также известен как Легкий бетон .

Вариант «евро» весит порядка 15 кг, стандартный – не более 22 кг.

Вариант «евро» весит порядка 15 кг, стандартный – не более 22 кг.

2016 г., идентификатор статьи 2589383, 9 страниц, 2016 г.

2016 г., идентификатор статьи 2589383, 9 страниц, 2016 г.

Ю. Ло, Х. З. Цуй и З. Г. Ли, «Влияние предварительного смачивания заполнителя и летучей золы на механические свойства легкого бетона», Управление отходами , том. 24, нет. 4, стр. 333–338, 2004 г.

Ю. Ло, Х. З. Цуй и З. Г. Ли, «Влияние предварительного смачивания заполнителя и летучей золы на механические свойства легкого бетона», Управление отходами , том. 24, нет. 4, стр. 333–338, 2004 г. 112, стр. 620–630, 2016.

112, стр. 620–630, 2016.