Вес куба газобетона: Куб газобетона — вес, расчет количества штук, цены

Вес газоблока (газобетонного блока, газобетона)

Применение в строительстве современных материалов позволяет создавать прочные и надежные конструкции с длительным сроком эксплуатации.

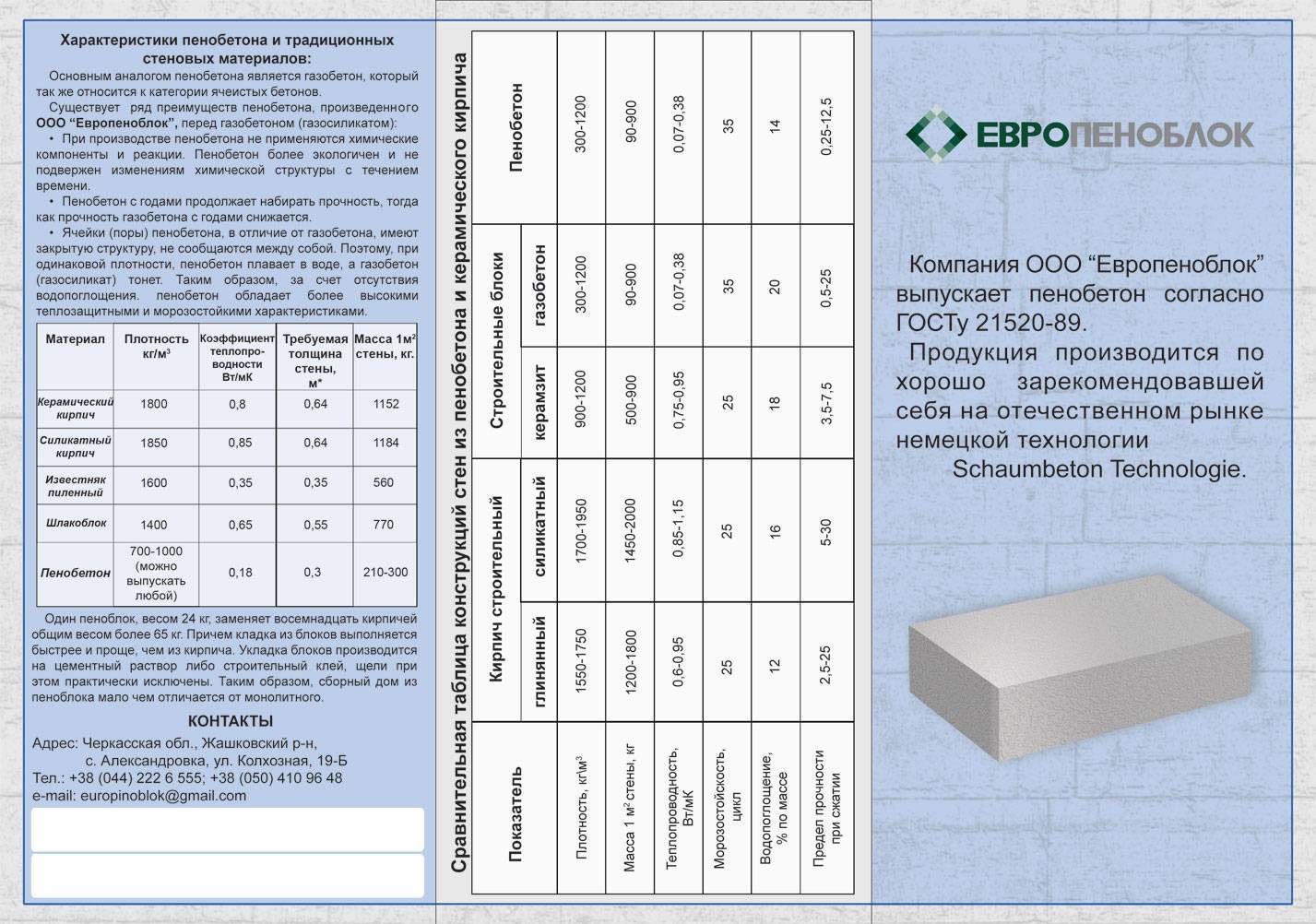

Разновидности стеновых блоков.

Одним из таких стройматериалов является газобетон, из которого конструируются газобетонные блоки, имеющие хорошие технические характеристики и небольшой удельный вес, значительно упрощающий процесс их кладки. С помощью таких блоков можно возводить здания отличного качества высотой до 14-16 м.

От чего зависит масса

Опытные проектировщики предпочитают рассчитывать вес газобетонных блоков еще на этапе создания проекта. Это обусловлено тем, что данная характеристика позволяет узнать и грамотно распределить нагрузку на фундамент здания.

Предварительные вычисления показателей помогают предотвратить перекашивание или проседание стен. К тому же если знать размеры и вес блоков, можно рассчитать затраты на материалы и их транспортировку.

Вес газобетона зависит от размера, состава раствора, влажности и плотности.

Плотность

Консистенция строительного материала оказывает прямое влияние на его массу. Газобетонные блоки относятся к разряду легких бетонов — вес куба (1 м³) варьируется в пределах 500-1800 кг. Колебание массы зависит от размеров воздушных пустот, которые образовываются под воздействием газов.

Чтобы разделить строительные блоки на категории по плотности, производители проводят маркировку, которая регулируется на государственном уровне. Показатель обозначается буквой D, а значение приводится в кг/м³.

Если нужно определить, сколько весит куб. м газобетонных изделий, следует просто посмотреть на марку. Например, значение Д400 говорит о том, что масса 1 м³ составляет 400 кг.

Существует 9 основных разновидностей:

- 300;

- 400;

- 500;

- 600;

- 700;

- 800;

- 900;

- 1000;

- 1100;

- 1200.

По назначению материал бывает конструкционным и теплоизоляционным. Следует помнить, что масса первого всегда будет больше, чем у второго. Размеры блоков прямо пропорционально влияют на их вес. Из этого следует, что при одинаковом составе и плотности материал с габаритами 200х300х600 мм будет весить больше, чем 100х100х300 мм.

Следует помнить, что масса первого всегда будет больше, чем у второго. Размеры блоков прямо пропорционально влияют на их вес. Из этого следует, что при одинаковом составе и плотности материал с габаритами 200х300х600 мм будет весить больше, чем 100х100х300 мм.

Влажность

В процессе производства газобетон проходит выдержку под воздействием насыщенного пара и высокого давления. Поэтому готовое изделие содержит 25-30% влаги всего состава, за счет чего вес газоблока увеличивается в 1,2-1,3 раза. За время эксплуатации материал теряет около 5% влажности.

Состав растворов на основе бетона имеет большое влияние на массу готовых изделий. Отечественные производители придерживаются требований ГОСТа, поэтому особых различий в соотношении компонентов нет.

Обращать внимание на состав необходимо при покупке импортных смесей. Самым тяжелым компонентом является песок, и от его пропорций в составе меняется масса материала.

youtube.com/embed/6KbruTaTBzg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Размеры газобетонных блоков

При создании проекта будущего дома необходимо учитывать размеры используемого стройматериала, так как это позволяет рассчитать вес будущей конструкции, ее прочность, теплоизоляцию и другие важные параметры.

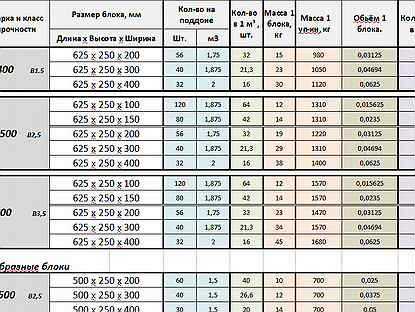

Таблица характеристик газобетона и пенобетона.

Газобетонные блоки бывают прямоугольной и U-образной формы. Второй вид используется при конструировании оконных и дверных проемов, а также для закрепления плит перекрытий. Стандартные размеры прямоугольных блоков являются следующими (рис. 1):

- длина — 625 мм;

- высота — 250 мм;

- ширина — 100-400 мм.

В случае необходимости габариты материала могут меняться в зависимости от индивидуальных потребностей заказчика.

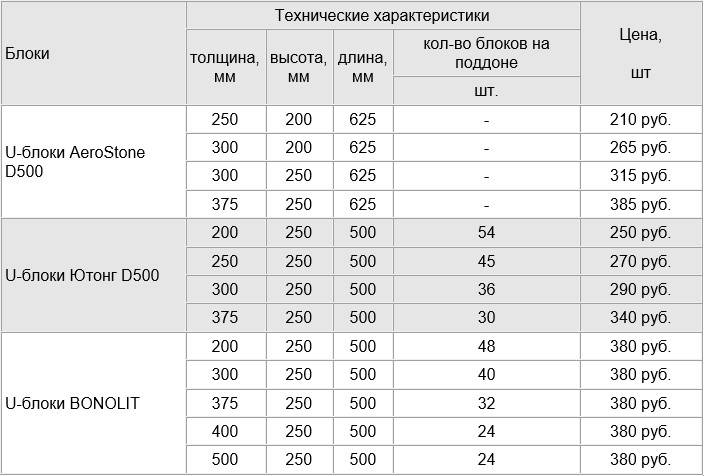

Блоки U-образной формы имеют следующие стандартные габариты (рис. 2):

- длина — 600 мм;

- высота — 250 мм;

- ширина — 200-400 мм.

Габариты стройматериала подбираются с учетом нагрузок, которые будут действовать на стены при эксплуатации здания, и климатической зоны. Это позволит создать одновременно надежный и хорошо защищенный от морозов дом, в котором будет уютно и комфортно проживать.

Расчет массы

Для расчета массы блока установленного размера применяют следующую формулу: M=VP, где V — это объем в м³, а P — показатель плотности в кг/м³. Размеры готового продукта можно узнать на упаковке. Наиболее популярными считаются изделия с размером 600х300х200 мм, поэтому для наглядного примера можно взять эти значения.

Размеры готового продукта можно узнать на упаковке. Наиболее популярными считаются изделия с размером 600х300х200 мм, поэтому для наглядного примера можно взять эти значения.

Для удобства расчета рекомендуется перевести миллиметры в метры — 0,6х0,3х0,2 м. Следующим шагом нужно найти объем 1 блока. Для этого значения размеров умножают друг на друга: 0,6*0,3*0,2=0,036 м³. Теперь можно узнать, сколько единиц продукции входит в 1 м³.

Чтобы узнать, сколько весит газоблок, нужно определить плотность кубического метра материала. Производители размещают значение в маркировке после буквы D. Для примера следует взять продукт со значением 800 кг/м³. Для вычисления массы 1 изделия применяют формулу: 800*0,036= 28,8 кг.

Чтобы проверить правильность расчетов, можно высчитать количество блоков в 1 м³. Делается это следующим образом: 1/0,036=27,78 шт. Затем умножают количество на массу: 27,78*28,8=800,06 кг/м³. Если значение совпадает с маркировкой, расчет сделан без ошибок.

Сколько весит блок заданного размера

Как уже писалось выше, вес бетонного блока зависит от его плотности и размеров. Чтобы рассчитать вес 1 изделия, необходимо показатель плотности (марку) материала разделить на количество штук в 1 куб. м.

Чтобы рассчитать вес 1 изделия, необходимо показатель плотности (марку) материала разделить на количество штук в 1 куб. м.

Для примера, 1 блок с габаритами 600х250х100 мм при плотности 500 кг/м³ будет иметь массу 9,8 кг. Газоблок вес 1 шт. при показателе 600 кг/м³ составит уже 11,7 кг. Для закладки фундамента и возведения наружных стен зданий часто используют крупные изделия с линейным размером 600×400×300 мм. Масса единицы продукции марки Д500 составляет 36 кг. При изменении размеров до 600х400х250 мм блок станет легче на 3 кг.

Вес поддона с блоками

Газобетонные изделия бывают стеновыми и перегородочными. Основные отличия состоят в размере и массе. В качестве эталона выступает блок габаритами 600х300х200 мм. По ГОСТу, длина бетонных «кирпичей» не может превышать 60 см. Поэтому если встречается продукция с размером 625х250х100 мм, следует внимательно изучить состав и характеристики. Есть вероятность, что производитель предлагает газосиликатный материал, который отличается по весу и составу.

Чтобы определить вес поддона, также нужно знать размеры 1 блока. Так, например, паллета вмещает 1,15 куб. м стандартных блоков 600×300×200 мм Д600. Ее вес составит: 600*1,15=685 кг.

Сколько весит куб газосиликата и определение реальной плотности

Газосиликатные блоки являются разновидностью газобетонных изделий, которые обладают повышенными теплоизоляционными свойствами. Газосиликат производят из бетона, извести и алюминиевой пудры. Пеноблоки марки Д600-Д700 применяются для возведения несущих стен зданий, высотой до 5 этажей. Из марки Д500 строят двухэтажные дома или перегородки в многоэтажках. Блоки с плотностью Д400 и Д350 используют в качестве утеплителя или для создания внутренних перегородок.

По весу газосиликат будет тяжелее газобетона. Это объясняется тем, что влагопоглощение материала на 10-15% больше, поэтому и масса свежеизготовленного блока будет выше. При расчете нужно учитывать плотность изделий, размер и процент водопоглощения.

Для примера, единица продукции из газосиликатного раствора марки Д500 с линейными размерами 20х30х60 см будет весить 22 кг, в то время как масса газобетона при таких же показателях составит 18 кг.

Что такое газоблок

Газобетон – лёгкий, строительный материал, состоящий из множества ячеек, распределённых по всему объёму блока. Состоит из нескольких компонентов:

- Цемент.

- Кварцевый песок.

- Вода.

- Специальные газообразователи.

В некоторых случаях содержит примеси извести, гипса, промышленных отходов, например, золу или шлак металлургического производства.

Изготавливается посредством смешивания составляющих, заливки в формы, где происходит «вспучивание» смеси, выделение водорода и образование многочисленных воздушных пор. После предварительного твердения, извлекается из форм, обрезается до нужных размеров и помещается в автоклавную печь. Здесь обрабатывается водяным паром или просушивается в специализированных, подогреваемых сушильных камерах.

Разновидность газосиликата

По назначению блоки условно разделяют на несколько видов:

- Стеновые. Камень используется для выкладывания наружных стен.

- Перегородочные.

Кирпич применяется для монтирования стен внутри объекта.

Кирпич применяется для монтирования стен внутри объекта.

Газосиликатные блоки условных групп различаются габаритами. С технической позиции для монтирования перегородок в помещении выгодно использовать изделия меньших размеров. Ведь это ещё и экономия финансовых вложений.

По форме газосиликатные блоки производят следующих видов:

- прямоугольные, используются для выкладывания несущих стен;

- пазогребневые – с двух сторон выполнены два выступа, при соединении между блоками не образовывается мостик холода;

- U-образные, применяются для выполнения армирующего пояса в верхней части стен и возведения перемычки.

К тому же производители выпускают блоки произвольной формы, со специальными ручками для захвата.

Для чего нужно знать вес газоблока

Прежде чем приступить рассчитать непосредственно вес газобетона 1 м³, зададимся вопросом для чего это нужно знать. Вот краткие тезисы о том, почему важно знание этого параметра:

- Чтобы рассчитать нагрузку на фундамент.

- Для расчёта потребного количества газобетонных блоков.

- Для расчёта количества газоблоков при погрузке на транспортное средство (сколько газоблоков в поддоне).

Расфасовка газоблоков на поддонах Источник i9.photo.2gis.com

Сколько весит куб газобетона и определение реальной плотности

В начале статьи самой первой таблице приведены эти значения без всякого расчета. Вес кубометра газосиликатного материала соответствует плотности, указанной в маркировке (D400, D500 и т.д.).

Однако, ситуации бывают разные.

Возможно, вы захотите проверить соответствие заводского газосиликата заявленным характеристикам. Или вам не хватило поддона блоков, а у соседа остались излишки. При этом ваш сосед не помнит характеристики своего газобетона.

Узнав реальную массу мы можем посчитать реальную плотность.

В этом случае нам понадобится взвесить 1 блок и произвести расчет по обратной формуле p=m/V. Где:

- m – вес (кг) — нужно найти весы и взвесить 1 блок;V – объем(м3) — его мы считали выше;р – плотность (кг/м3).

Не забывайте брать поправки на влажность.

Количество газоблоков в 1 м³

Интерес представляют также такие параметры газоблоков, как объем единицы изделия, количество блоков в 1 м³, в одном поддоне. Эти данные необходимы для определения нужного количества транспорта при доставке блоков по назначению. Ниже приведены расчётные данные для газобетонных блоков марки D400.

Расчётные параметры газобетона D400 Источник obustroeno.com

Вес газоблоков разных размеров — сколько весит газоблок

Газобетон – популярнейший материал для малоэтажного строительства, который полюбили за простоту монтажа и легкость. Вес газоблока – одно из главных преимуществ, которое часто и является определяющим фактором выбора. И важно знать, от чего зависит его плотность и какова весовая таблица материала.

Зачем знать массу газобетона

Расчет массы материала – это начальный этап любого строительства, вне зависимости, используете вы газобетон или кирпич.

Знать массу необходимо знать, чтобы:

- Рассчитать нагрузку на бетон.

В отдельных случаях можно воспользоваться облегченным фундаментом без заливки всего котлована.

В отдельных случаях можно воспользоваться облегченным фундаментом без заливки всего котлована. - Сориентироваться с погрузкой и выбором транспортного средства.

От чего зависит масса газобетона

Вес газоблока 600х400х250 д500 и д600 будет отличаться на несколько килограммов, даже если с виду они одинаковые.

На массу газобетона влияет:

- Размер. Чем больше блок, тем больше его масса, при условии одинаковой плотности. Блоки, имеющие одинаковый размер, но отличную плотность, будут и весить по-разному.

- Плотность. Газобетон относится к легким сортам бетона, но его вес заметно колеблется в зависимости от количества и размера ячеек. При производстве используются газообразователи, и чем бурнее реакция, тем больше полостей образовывается. Для определения плотности используется маркировка литерой D. Она означает коэффициентное соотношение кг/м3.

- Влажность. Блоки производят в атмосфере насыщенного пара и повышенного давления. После выхода из печи, блок содержит порядка 30% влаги, что и делает его тяжелее.

Поэтому свежеиспечённый газоблок будет весить на четверть больше, чем заявлено производителем. После бетон начнет активно влагу терять, поэтому спустя месяц его масса достигнет заданной.

Поэтому свежеиспечённый газоблок будет весить на четверть больше, чем заявлено производителем. После бетон начнет активно влагу терять, поэтому спустя месяц его масса достигнет заданной.

Таблица массы и плотности

В продаже встречаются несколько марок газобетона, но чаще всего: 400, 500 и 600. Согласно государственным стандартам, массу можно узнать исходя из формы объема, умноженной на плотность. Т.е. вес газоблока 600х400х250 марки D400 будет составлять 24 кг, а вес газоблока 600х250х100 марки D400 будет составлять 6 кг

Для более удобного ориентира – используйте таблицу.

Коэффициент плотности (D) | Габариты | Масса в кг |

400 | 250/200/625 | 15.62 |

100/250/625 | 19.53 | |

250/300/625 | 23. | |

250/400/625 | 31.25 | |

250/500/625 | 39.06 | |

500 | 200/300/600 | 18 |

250/300/600 | 22.5 | |

200/400/600 | 24 | |

100/300/600 | 9 | |

200/250/600 | 15 | |

150/250/600 | 11.3 | |

600 | 200/300/600 | 21.6 |

250/300/600 | 27 | |

200/400/600 | 28.8 | |

100/300/600 | 10.8 | |

200/250/600 | 18 | |

150/250/600 | 13. |

Вы можете заметить, что вес газоблока 600х300х200 марки 500 и 600 отличается на 3,6 кг, в все потому, что количество пор в первом намного больше.

Чтобы узнать, сколько весит куб газобетона, необходимо узнать количество блоков в м3.

Например, нужно узнать, сколько весит газоблок 600х300х250. Для этого требуется посчитать:

Объем отдельного блока – он составляет 0,045 м3 (0,6*0,3*0,25).

Суммарное количество блоков. Для этого понадобится разделить кубический метр на полученный объем (1/0,045), что дает 22,22 штуки в кубометре.

Умножить массу блока – 18 кг – на количество. Получается 396 кг.

Также стоит учесть, что указанные данные актуальны для сухого блока. Влажный газобетон будет весить примерно на четверть больше.

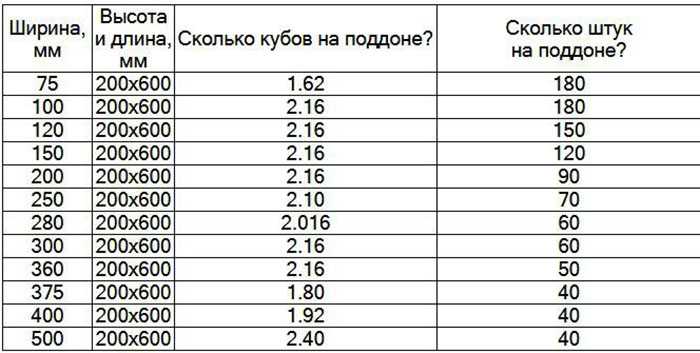

Стоит обратить внимание, что газоблок обычно покупают либо кубами, либо поддонами. И если с кубом все просто (объем х плотность), то поддоны жестко привязаны к габаритам блоков, от чего их количество может отличаться.

Вот таблица для кубов с 200Вх600Ш:

Ширина в см. | Количество блоков в поддоне |

7,5 | 180 |

10 | 180 |

12 | 150 |

15 | 120 |

20 | 90 |

25 | 70 |

28 | 60 |

30 | 60 |

36 | 50 |

37,5 | 40 |

40 | 40 |

50 | 40 |

Уже зная плотность, можно с легкостью понять, сколько весит поддон газоблока. Вышеприведенные цифры примерные.

Вышеприведенные цифры примерные.

Зная, сколько весит газоблок 625х250х100 марки D400, становится ясно — поддон будет весит около 2,930 кг.

Применение газоблоков в зависимости от плотности

Именно плотность, а не сколько весит газоблок, определяет сферу применения бетона:

D300. Самый легкий тип газобетона, который часто используется в одноэтажном строительстве. Не требует утепления вовсе, т.к. размер ячеек не пропустит холод в помещение. Материал очень легкий, но использовать его для домов на 2-3 этажа не стоит – слишком мала несущая способность.

D400. Лучший выбор для самостоятельного строительства. Мало весят, удобны в раскрое и кладке, благодаря чему не требуют найма бригады строителей – справится можно своими руками. Не требуют дополнительного утепления, т.к. воздушные поры снижают теплопроводность материала.

D500. Блок для прочностенных зданий, в том числе и коммерческих. Из-за высокой плотности, требуют утепления минеральной ватой или пенопластом..jpg) Обладают высокой прочностью, однако для домашнего строительства они слишком тяжелые и дорогие.

Обладают высокой прочностью, однако для домашнего строительства они слишком тяжелые и дорогие.

D600. Прочные блоки высокой плотности, которые подходят для многоэтажного строительства, для чего и применяются в Европе. Для домашнего строительства практически не пригодны.

Резюме

Зная массу и плотность газоблока, вы сможете без проблем рассчитать необходимую прочность фундамента, а также выбрать автомобиль для погрузки и доставки.

Для определения массы отдельного блока, куба или поддона – воспользуйтесь приведенными выше формулами и таблицами, с которыми не возникнет проблем.

Китайский производитель автоклавного газобетона, газобетонные панели, поставщик газобетонных блоков

Дом Производители/Поставщики

Подробнее

Список продуктов

Выбранные поставщики, которые могут вам понравиться

Пользовательский алюминиевый блок для обработки

Свяжитесь сейчас

Обработка алюминиевого блока с ЧПУ с анодированным покрытием с лазерной гравировкой

Обработка Обработка прецизионных точеных пластиковых деталей с ЧПУ Блоки для обработки

Свяжитесь сейчас

Фирменный изготовленный на заказ 25-миллиметровый линейный подшипниковый блок High Precision Company

Свяжитесь сейчас

Sme открытый тип линейного шарикового подшипника скольжения блока

Свяжитесь сейчас

Фирменный пользовательский 8-миллиметровый линейный подшипниковый узел Высокопроизводительный производитель в Китае

Свяжитесь сейчас

Блок постоянного магнитного неодимового магнита NdFeB

Свяжитесь сейчас

Квалифицированный блочный магнит с малым весом для датчика

Свяжитесь сейчас

Свяжитесь сейчас

Алюминиевые головки цилиндров гарантированного качества Mopar Small Block

Алюминиевый блок цилиндров из превосходного материала

Свяжитесь сейчас

Подгонянный Китаем дешевый блок алюминиевого листа 6061 6063 7050 7075 T6 Сырой алюминиевый блок

Свяжитесь прямо сейчас

Разработка легкого бетона

Автор:

Dhawal Desai

IIT Bombay

РЕФЕРАТ

другой плавающий тип с использованием алюминиевого порошка в качестве воздухововлекающего агента. Это также показывает важность водоцементного отношения, так как в первом типе бетона оно связано с гладкостью поверхности, а во втором — является основным фактором, контролирующим расширение бетона.

Это также показывает важность водоцементного отношения, так как в первом типе бетона оно связано с гладкостью поверхности, а во втором — является основным фактором, контролирующим расширение бетона.

ВВЕДЕНИЕ:

Легкий бетон можно определить как тип бетона, в состав которого входит расширяющая добавка, которая увеличивает объем смеси при одновременном снижении собственного веса. Он легче обычного бетона с плотностью в сухом состоянии от 300 кг/м 3 до 1840 кг/м 3 . Основными особенностями легкого бетона являются его низкая плотность и низкая теплопроводность.

Существует множество типов легкого бетона, который можно производить либо с использованием легкого заполнителя, либо с использованием воздухововлекающей добавки. В этом проекте я работал над каждым из вышеупомянутых типов. Оба они неструктурного бетона.

1) При использовании пемзы в качестве легкого заполнителя:

Пемза представляет собой легкий заполнитель с низким удельным весом. Это высокопористый материал с высоким процентом водопоглощения. При этом мы не используем обычный заполнитель и заменяем его пемзой.

Это высокопористый материал с высоким процентом водопоглощения. При этом мы не используем обычный заполнитель и заменяем его пемзой.

2) При использовании алюминиевой пудры в качестве воздухововлекающей добавки:

Водоплавающий газобетон изготавливается путем подачи воздуха или газа в раствор, состоящий из портландцемента и песка, так что, когда смесь схватывается и затвердевает, образуется однородная ячеистая структура. сформировался. Таким образом, это смесь воды, цемента и мелкоизмельченного песка. Мы смешиваем мелкий порошок алюминия с суспензией, и он реагирует с присутствующим в нем гидроксидом кальция, в результате чего образуется газообразный водород. Этот газообразный водород, содержащийся в смеси шлама, придает ячеистую структуру и, таким образом, делает бетон легче, чем обычный бетон.

ПРЕИМУЩЕСТВО:

Легкий бетон имеет огромное значение в строительной отрасли. Преимущества легкого бетона заключаются в его уменьшенной массе и улучшенных тепло- и звукоизоляционных свойствах при сохранении достаточной прочности. Незначительно более высокая стоимость легкого бетона компенсируется уменьшением размеров элементов конструкции, меньшим количеством арматурной стали и уменьшенным объемом бетона, что приводит к общему снижению затрат. Уменьшенный вес имеет множество преимуществ; одним из них является снижение потребности в энергии при строительстве.

Незначительно более высокая стоимость легкого бетона компенсируется уменьшением размеров элементов конструкции, меньшим количеством арматурной стали и уменьшенным объемом бетона, что приводит к общему снижению затрат. Уменьшенный вес имеет множество преимуществ; одним из них является снижение потребности в энергии при строительстве.

ВИДЫ ЛЕГКОГО БЕТОНА:

С использованием легких заполнителей: Этот тип производится с использованием легких заполнителей, таких как вулканическая порода или керамзит. Он может быть изготовлен с использованием легких заполнителей природного происхождения (насыпная плотность в диапазоне 880 кг/м 3 ) или искусственных легких заполнителей типа «Аарделит» или «Литаг» (насыпная плотность 800 кг/м 3 ). .

Использование пенообразователей: Производится путем добавления пенообразователя в цементный раствор. Это создает тонкую цементную матрицу, которая имеет воздушные пустоты по всей своей структуре. Газобетонный раствор получают путем введения в вяжущий раствор газа, благодаря чему после застывания образуется ячеистая структура.

Газобетонный раствор получают путем введения в вяжущий раствор газа, благодаря чему после застывания образуется ячеистая структура.

ТИПЫ ЛЕГКИХ ЗАПОЛНИТЕЛЕЙ:

Легкие заполнители, используемые в конструкционном легком бетоне, обычно представляют собой вспененный сланец, глину или сланцевые материалы, которые были обожжены во вращающейся печи для получения пористой структуры. Также используются другие продукты, такие как доменный шлак с воздушным охлаждением. Также есть некоторые неструктурные легкие заполнители с более низкой плотностью, изготовленные из других заполнителей и более высокие воздушные пустоты в матрице цементного теста. Они обычно используются из-за их изоляционных свойств.

Природные заполнители:

Неорганические природные заполнители: Диатомит, пемза, шлак и вулканический пепел представляют собой естественные пористые вулканические породы с объемной плотностью 500–800 кг/м 3 , из которых получают хороший изоляционный бетон

5

2

Натуральные заполнители: Древесная щепа и солома могут быть смешаны со связующим для получения легкого природного заполнителя. Это ячеистые материалы, в структурах которых задерживается воздух из-за низкого содержания влаги.

Это ячеистые материалы, в структурах которых задерживается воздух из-за низкого содержания влаги.

1. Вспученная глина, спекшаяся зола-унос и вспененный доменный шлак.

2. Легкий керамзитовый заполнитель: Его получают путем нагревания глины до температуры 1000 – 1200 o C, что приводит к его расширению из-за внутреннего образования газов, которые находятся внутри. Образовавшаяся пористая структура сохраняется при охлаждении, так что удельный вес намного ниже, чем был до нагревания.

Пенообразователи:

Некоторые пенообразователи при добавлении в цементный раствор образуют воздушные пустоты по всей его структуре. Также есть некоторые вещества, которые реагируют с химическими веществами, присутствующими в цементном растворе, и выделяют газы, что приводит к расширению раствора и, когда он затвердевает, оставляет воздушные пустоты в бетоне, что делает его легче, чем обычный бетон.

Насыпная плотность мелких легких заполнителей составляет около 1200 кг/м 3 .

Насыпная плотность крупных легких заполнителей составляет около 960 кг/м 3 .

Общие свойства:

Световой вес: Плотность диапазон от 650 кг/м 3 до 1850 кг/м 3 по сравнению с 1800

кг/м 3 до 2400 кг/м

миллиона крошечных заполненных воздухом ячеек, он прочен и долговечен. Преимущество конструкции в легком весе, что позволяет сэкономить на несущих конструкциях и фундаменте.

Прочность на сжатие: от 2,0 до 7,0 Н/мм 2 .

Отличные акустические характеристики: Может использоваться в качестве эффективного звукового барьера и для акустических решений. Следовательно, очень подходит для перегородок, напольных экранов / кровельных и панельных материалов в аудиториях.

Сейсмостойкость: Поскольку материал легче бетона и кирпича, легкость материала повышает устойчивость к землетрясениям.

Изоляция: Превосходные теплоизоляционные свойства по сравнению с обычным кирпичом и бетоном, что снижает расходы на отопление и охлаждение. В зданиях легкий бетон будет создавать конструкции с более высокой огнестойкостью.

Технологичность: Изделия из легкого бетона легкие, поэтому их легко устанавливать с использованием менее квалифицированного труда. Кирпичи можно распиливать, сверлить и придавать им форму дерева с помощью стандартных ручных инструментов, обычных шурупов и гвоздей. Это проще, чем кирпич или бетон.

Срок службы:

Экономия материала: Снижает собственный вес заполняющих стен в каркасных конструкциях более чем на 50 % по сравнению с кирпичной кладкой, что приводит к значительной экономии. Благодаря более крупной и однородной форме блоков достигается экономия строительного раствора и толщины штукатурки. В большинстве случаев более высокая стоимость легкого бетона компенсируется уменьшением конструктивных элементов, меньшим количеством арматурной стали и меньшим объемом бетона.

Водопоглощение:

Защитное покрытие: Не требует штукатурки и водоотталкивающей краски. Обои и штукатурки также можно наносить непосредственно на поверхность.

Модуль упругости: Модуль упругости бетона с легкими заполнителями ниже, на 0,5–0,75, чем у обычного бетона. Поэтому в легком бетоне прогиб больше.

ПРОИЗВОДСТВО:

Производится путем включения большого количества воздуха в заполнитель, матрицу или между частицами заполнителя или с помощью комбинации этих процессов. Легкие заполнители требуют смачивания перед использованием для достижения высокой степени насыщения. Если заполнители не полностью насыщены, они имеют тенденцию всплывать на поверхность смеси после ее размещения.

Из-за более высокой влажности легкого бетона время высыхания обычно больше, чем у обычного бетона. Как правило, раствор с соотношением воды и цемента 0,5 используется в качестве базовой смеси для легкого бетона. Водоцементное соотношение варьируется в зависимости от конкретных требований проекта.

Водоцементное соотношение варьируется в зависимости от конкретных требований проекта.

Обратите внимание, что легкий бетон приобретает свою естественную текучесть за счет структуры воздушных пузырьков, а не за счет избыточного содержания воды.

Эффект от добавления летучей золы: Летучая зола, добавляемая в цемент, не оказывает неблагоприятного воздействия на основное затвердевшее состояние легкого бетона. Вливание и поддержка легкого бетона с помощью системы воздушных ячеек представляет собой механическое действие и не вызывает проблем с летучей золой или другими добавками. Обратите внимание, что для некоторых смесей зольной пыли может потребоваться больше времени для схватывания, чем для чистого портландцемента.

ИСПОЛЬЗОВАНИЕ:

Основное использование легкого бетона заключается в уменьшении статической нагрузки бетонной конструкции, что затем позволяет проектировщику конструкции уменьшить размер колонн, фундамента и других несущих элементов. Таким образом, незначительно более высокая стоимость легкого бетона компенсируется уменьшением размеров элементов конструкции, меньшим количеством арматурной стали

Таким образом, незначительно более высокая стоимость легкого бетона компенсируется уменьшением размеров элементов конструкции, меньшим количеством арматурной стали

и меньшим объемом бетона, что приводит к снижению общей стоимости.

Они также могут использоваться для противопожарной защиты, защищая стальные конструкции от огня. Они также используются в качестве изоляционного блока.

Легкий бетон использовался для изготовления очень больших консолей, так как элемент может быть уже из-за уменьшения статической нагрузки. Использование бетона меньшей плотности приводит к меньшей статической нагрузке и может привести к экономии за счет меньших размеров элементов. Иногда это может позволить строительство на грунте с низкой несущей способностью.

Пористость легкого заполнителя обеспечивает источник воды для внутреннего твердения бетона, что обеспечивает постоянное повышение прочности и долговечности бетона, но не устраняет необходимость наружного твердения.

Конструкционный легкий бетон используется для настила мостов, опор и балок, плит и элементов стен в бетонных и стальных зданиях, парковочных конструкций, откидных стен, верхних плит и композитных плит на металлическом настиле.

Примечание: Защитный слой бетона для арматуры с использованием легких заполнителей в бетоне должен быть достаточным. Обычно он на 25 мм больше, чем у обычного бетона, из-за его повышенной проницаемости, а также из-за того, что бетон быстро карбонатизируется, из-за чего защита стали щелочной известью теряется.

АВТОКЛАВИРОВАННЫЙ ГЕРОБЕТОН С ИСПОЛЬЗОВАНИЕМ АЛЮМИНИЕВОГО ПОРОШКА (AAC)

Автоклавный газобетон (AAC) или автоклавный легкий бетон (ALC) — это сборный строительный материал, изготовленный из различных заполнителей размером не больше песка. При весе примерно одной пятой веса обычного бетона это невероятно легкий строительный материал. Он обеспечивает превосходную термическую и акустическую стойкость, а также защищает от бытовых опасностей, таких как термиты и огонь. Газобетон обычно называют автоклавным ячеистым бетоном, потому что в процессе производства образуются пузырьки водорода, в результате чего внутри бетона образуются небольшие воздушные карманы, которые существенно увеличивают объем конечного бетонного изделия. Хотя точный состав автоклавного газобетона может варьироваться, обычно он состоит из кварцевого песка или другого мелкого заполнителя, цемента и воды или какого-либо другого вяжущего компонента и алюминиевой пудры. Алюминиевый порошок вступает в реакцию с цементом и образует пузырьки водорода, образующиеся внутри смеси, тем самым увеличивая отношение объема к весу бетонной смеси. После того, как смесь отлита в желаемую форму и пройдут химические реакции, увеличивающие объем, бетонная смесь, которая все еще мягкая, имеет

Хотя точный состав автоклавного газобетона может варьироваться, обычно он состоит из кварцевого песка или другого мелкого заполнителя, цемента и воды или какого-либо другого вяжущего компонента и алюминиевой пудры. Алюминиевый порошок вступает в реакцию с цементом и образует пузырьки водорода, образующиеся внутри смеси, тем самым увеличивая отношение объема к весу бетонной смеси. После того, как смесь отлита в желаемую форму и пройдут химические реакции, увеличивающие объем, бетонная смесь, которая все еще мягкая, имеет

в автоклаве.

ПРОЦЕСС ПРОИЗВОДСТВА:

Сырье дозируется по весу и доставляется в смеситель. В смеситель добавляют отмеренные количества воды и расширителя и перемешивают вяжущий раствор.

Стальные формы подготовлены для приема свежего газобетона. Если необходимо производить армированные панели из газобетона, стальные армирующие каркасы закрепляются внутри пресс-форм. После смешивания суспензию разливают по формам. Расширяющая добавка создает в свежей смеси небольшие мелкодисперсные пустоты, что увеличивает объем в формах примерно на 50 процентов в течение трех часов.

В течение нескольких часов после литья начальная гидратация вяжущих композиций в газобетонных блоках придает ему достаточную прочность, чтобы сохранять форму и выдерживать собственный вес. После резки газобетонное изделие транспортируется в большой автоклав, где завершается процесс твердения. Автоклавирование требуется для достижения желаемых структурных свойств и стабильности размеров. Процесс занимает от восьми до 12

часов при давлении около 174 фунтов на кв. дюйм (12 бар) и температуре около 180°С.0105 или C.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Плотность: от 300 до 1600 кг на м3 — достаточно легкий, чтобы плавать в воде

Прочность на сжатие: от 300 до 900 фунтов на кв. : от 0,8 до 1,25 на дюйм толщины

Класс звукопередачи (STC): 40 для толщины 4 дюйма; 45 для толщины 8 дюймов

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Огнестойкость: Автоклавный газобетон обеспечивает высочайшую защиту от огня и отвечает самым строгим требованиям пожарной безопасности. Из-за чисто минерального состава газобетон относится к негорючим строительным материалам. Он огнестойкий до 1200 o C и термостойкий.

Из-за чисто минерального состава газобетон относится к негорючим строительным материалам. Он огнестойкий до 1200 o C и термостойкий.

Структурные характеристики: Автоклавный газобетон прочен и долговечен, несмотря на свой легкий вес. Прочность газобетона обеспечивается силикатом кальция, который окружает его миллионы воздушных пор, и процессом отверждения в паровой камере под давлением, автоклаве. Его превосходные механические свойства делают его предпочтительным строительным материалом для сейсмоопасных зон.

Звукоизоляция: AAC обладает превосходными звукоизоляционными свойствами по сравнению с другими строительными материалами того же веса.

Долговечность: Сохраняет свои свойства в течение всего срока службы здания и может противостоять ветру, землетрясению, дождю (в том числе кислотному дождю), буре и широкому диапазону внешних температур.

ПРЕИМУЩЕСТВА:

Материал на основе бетона с высокой теплоизоляцией, используемый как для внутренних, так и для наружных работ. Помимо изолирующих свойств газобетона, одним из его преимуществ в строительстве является быстрая и простая установка, поскольку материал можно фрезеровать, шлифовать и резать по размеру на месте с помощью стандартных ленточных пил из углеродистой стали, ручных пил и дрелей.

Помимо изолирующих свойств газобетона, одним из его преимуществ в строительстве является быстрая и простая установка, поскольку материал можно фрезеровать, шлифовать и резать по размеру на месте с помощью стандартных ленточных пил из углеродистой стали, ручных пил и дрелей.

Экологически безопасное строительство

Выбор правильного строительного материала является одним из ключевых факторов для экологически безопасных зданий. AAC – это строительный материал, обладающий значительными преимуществами по сравнению с другими строительными материалами. Его высокая ресурсоэффективность обеспечивает низкое воздействие на окружающую среду на всех этапах его жизненного цикла, от переработки сырья до утилизации отходов газобетона.

Экологические показатели:

Ресурсы: Газобетонный газобетон изготовлен из природных материалов, которые встречаются в изобилии – извести, мелкого песка, других кремнистых материалов, воды и небольшого количества алюминиевой пудры (изготовленной из побочного продукта алюминия) . Кроме того, производство газобетона требует относительно небольшого количества сырья на м 3 продукта и до одной пятой части других строительных товаров.

Кроме того, производство газобетона требует относительно небольшого количества сырья на м 3 продукта и до одной пятой части других строительных товаров.

Воздействие на окружающую среду при производстве: В процессе производства сырье не расходуется впустую, а все отходы производства возвращаются в производственный цикл. Производство газобетона требует меньше энергии, чем для всех других продуктов каменной кладки, тем самым сокращая использование ископаемого топлива и связанные с ним выбросы двуокиси углерода (CO 2 ). Используется вода технического качества, и ни вода, ни пар не выбрасываются в окружающую среду. В процессе производства не образуются токсичные газы.

Воздействие на окружающую среду при использовании: Отличная тепловая эффективность газобетона вносит большой вклад в защиту окружающей среды, резко снижая потребность в отоплении и охлаждении помещений в зданиях.

Кроме того, простота обработки газобетона позволяет выполнять точную резку, сводя к минимуму образование твердых отходов во время использования. Тот факт, что газобетонные блоки в пять раз легче бетона, приводит к значительному сокращению выбросов CO2 при транспортировке.

Тот факт, что газобетонные блоки в пять раз легче бетона, приводит к значительному сокращению выбросов CO2 при транспортировке.

Повторное использование, рекуперация и утилизация: На протяжении всего жизненного цикла газобетона потенциальные отходы повторно используются или перерабатываются везде, где это возможно, чтобы свести к минимуму окончательное захоронение на свалке. Когда отходы газобетона отправляются на свалку, их воздействие на окружающую среду незначительно, поскольку они не содержат токсичных веществ.

НЕДОСТАТКИ:

Автоклавный газобетон не лишен недостатков. Например, он не такой прочный, как менее пористые разновидности бетона, поэтому его необходимо часто армировать, если предполагается использовать его для интенсивных несущих работ. Несмотря на то, что автоклавный газобетон может быть относительно легко доставлен практически куда угодно из-за его легкого веса, он не производится широко, поэтому многим может быть трудно получить его на месте. Он также должен быть покрыт каким-либо защитным материалом, поскольку он имеет тенденцию со временем разрушаться из-за своей пористой природы.

Он также должен быть покрыт каким-либо защитным материалом, поскольку он имеет тенденцию со временем разрушаться из-за своей пористой природы.

ИСПОЛЬЗОВАНИЕ:

Это легкий сборный строительный материал, который одновременно обеспечивает структуру, изоляцию, огнестойкость и устойчивость к плесени. Продукция AAC включает в себя блоки, стеновые панели, панели пола и крыши, а также перемычки.

ИСПОЛЬЗОВАНИЕ АЛЮМИНИЕВОЙ ПОРОШКИ:

Реагентами в газобетоне являются известь (которая присутствует в цементе) и алюминиевая пудра. Когда алюминиевый порошок добавляется к суспензии извести, выделяется водород в виде пузырьков. Густая суспензия производится из извести/цемента вместе с заполнителями. Алюминиевый порошок добавляется на заключительном этапе смешивания. Смесь разливается по формам. Формы обрабатываются в автоклаве, что придает им прочность. Газобетон производится с использованием заполнителя крупнее песка.

Кварцевый песок, известь и/или цемент и вода используются в качестве вяжущего. Алюминиевая пудра используется в количестве 0,05–0,08 % от объема цемента.

Алюминиевая пудра используется в количестве 0,05–0,08 % от объема цемента.

Газообразный водород вспенивается и удваивает объем сырьевой смеси (создавая пузырьки газа диаметром до 1/8 дюйма). В конце процесса вспенивания водород уходит в атмосферу и заменяется воздухом. В зависимости от плотности до 80% объема газобетонных блоков составляет воздух. Низкая плотность газобетона также объясняет его низкую структурную прочность на сжатие. Он может выдерживать нагрузки до 1200 фунтов на квадратный дюйм, что составляет всего около 10% прочности на сжатие обычного бетона.

Газобетонный материал можно покрыть штукатурным составом или гипсом для защиты от непогоды. Сайдинговые материалы, такие как кирпичный или виниловый сайдинг, также можно использовать для покрытия газобетонных блоков снаружи.

ЭКСПЕРИМЕНТЫ С AAC:

Поскольку в месте, где я работал, не было возможности «автоклавировать», я не автоклавировал свои образцы и, таким образом, не смог определить их реальную прочность.

Состав смеси для первого образца был определен на основе исследований. Затем изготавливали дополнительные образцы, изменяя некоторые пропорции в предыдущих.

№ образца 1: Соотношение цемент/песок составляет 1:1. Также принято соотношение w/cm равное 0,4. Алюминиевая пудра составляет 0,4 – 0,5 % от массы цемента.

Цемент (OPC): 1,08 кг

Песок: 1,08 кг

Вода: 440 г

Алюминиевая пудра: 4–5 г

Сразу после смешивания смесь была горячей, что подтвердило химическую реакцию. Также раздавался шипящий звук, подтверждающий выделение газа. Так как это газобетон, то он должен расширяться. Но это не так. Причина заключалась в меньшем количестве воды, так как она не образовывала суспензии и между частицами были зазоры, через которые из бетона выходили все выделяющиеся газы. Эти газы должны там остаться только для того, чтобы бетон расширился, а этого не произошло.

Итак, для следующего образца я увеличил соотношение в/см, чтобы получилась суспензия.

№ образца 2: С соотношением масса/см = 0,45

Цемент (OPC): 540 г

Песок: 540 г

Вода: 243 г

Алюминиевая пудра: 3 г

Из этой смеси получился легкотекучий раствор. При этом сразу после заполнения куба начальная глубина верхней поверхности шлама составляла 11,5 см. Всего через 5 минут глубина составила 10 см, что показало, что он расширился, как мы и предсказывали.

Вес образца: 1,14 кг

Объем: 15 x 15 x 5 см 3

Плотность: 1013,33 кг/м 3

№ образца 3 : Чтобы еще больше уменьшить плотность, я уменьшил количество песка.

Цемент (PPC): 1080 г

Песок: 940 г

Вода: 490 г

Алюминиевая пудра: 6 г 3 см.

Вес образца: 2,02 кг

Объем: 15 x 15 x 12 см 3

Плотность: 748,15 кг/м 3

Плавал в воде.

№ образца 4: В этом новом образце я попытался использовать порошок пемзы и уменьшил количество песка в смеси. В этом образце мне пришлось использовать большее количество воды, так как пемза впитывает воду.

В этом образце мне пришлось использовать большее количество воды, так как пемза впитывает воду.

Цемент (PPC): 1080 г

Песок: 840 г

Порошок пемзы: 120 г

Вода: 660 г

Алюминиевый порошок: 6 г

В этом образце начальная глубина верхней поверхности суспензии составляла 8,6 см, а конечная глубина составляла 4,5 см.

Вес образца: 2,04 кг

Объем образца: 15 x 15 x 10,5 см 3

Плотность: 863,49 кг/м 3

5: Образец из 2 кубов.

Цемент: 1620×2 = 3240 г

Песок: 1260×2 = 2520 г

Порошок пемзы: 180×2 = 360 г

Вода: 925×2 = 1850 г

Алюминиевый порошок: 9×2 = 18 г

№ пробы 6: Образец из 2 кубов

Цемент: 1296×2 = 2592 г

Песок: 1008×2 = 2016 г

Порошок пемзы: 144×2 = 288 г

Вода: 740×2 = 14092 г алюминиевый порошок 90 : 7×2 = 14 г

Здесь начальная глубина верхней поверхности обоих кубов была 6 см, а конечная глубина была 0 см.

Вес каждого кубика: 2,45 кг

Объем каждого кубика: 15 x 15 x 15 см 3

Плотность: 725,92 кг/м 3

Итак, в целом удачными оказались образцы 3, 4, 5 и 6. Все они плавали в воде.

ЛЕГКИЙ БЕТОН С ИСПОЛЬЗОВАНИЕМ ПЕМЗЫ:

Слово «Пемза» — это общий термин, используемый для ряда пористых материалов, образующихся во время вулканических извержений. Пемза может быть слабой и пористой или прочной и менее пористой. Его водопоглощение достигает 55%, так как это очень пористый материал. Основной причиной использования пемзы в качестве заполнителя является ее легкий вес и сравнительно высокая прочность.

Пемза: легкая, губчатая, высокопористая лава со стекловидной текстурой. Пемза имеет высокое содержание кремнезема и щелочи и низкое содержание кальция и магнезии. Его губчатая клеточная структура является результатом выхода газов из горячей лавы. Он имеет низкую прочность и является хорошим теплоизолятором, звукоизолятором и огнезащитным материалом.

ИСПЫТАНИЯ ЛЕГКОГО БЕТОНА С ИСПОЛЬЗОВАНИЕМ ПЕМЗЫ В КАЧЕСТВЕ ЛЕГКОГО ЗАполнителя:

Для этого проекта мы получили пемзу размером до 50 мм. Поэтому мы измельчили его до размера менее 20 мм.

Состав смеси для первого образца был выбран на основе исследований. Затем изготавливали дополнительные образцы, изменяя некоторые пропорции в предыдущих.

№ образца 1: 1 куб

Цемент: 1,18 кг

Песок: 2,63 кг

Пемза:

(> 10 мм): 590 г

(4,75–10 мм): 910 г

(< 4,75 мм): 155 г :

Вода 1230 г

На следующий день, когда куб был вскрыт, его вес составил 3,94 кг. Значит, его плотность составила 1167,40 кг/м 3 . Он был легким, как и хотелось, но его отделка была не очень хорошей. Поверхности не были гладкими. Это произошло потому, что я не учел водопоглощение пемзой, а также не использовал добавку.

Испытание куба в течение 3 дней:

Серийный номер, Вес куба (кг), Нагрузка (кН), Прочность (МПа).

1, 3.94, 23.1, 1.03.

Для расчета водопоглощения пемзой:

Возьмите образец пемзы в ведро и запишите ее сухую массу. Затем наполните ведро достаточным количеством воды и оставьте на 5-6 часов. Затем удалите лишнюю воду и запишите сырой вес камней. Два веса дадут нам % поглощения воды пемзой.

Сухая масса: 388 г

Сырая масса: 604 г

% водопоглощения: (сырая масса – сухая масса) * 100 / (сухая масса) = 55,67 %

№ образца 2: 1 куб с учетом водопоглощения и использования добавки. При этом я уменьшил количество песка, чтобы еще больше снизить плотность бетона и компенсировать эффект уменьшенной мелочи, использовал большее количество пемзы менее 4,75 мм.

Цемент: 1 кг

Песок: 600 г

Пемза:

(> 10 мм): 600 г

(4,75–10 мм): 430 г

(< 4,75 мм): 300 г

Вода: 1300 г

Добавка: 6 г

В качестве добавки использовалась «Sika Viscocrete 5001». Это приводило к выделению воды из частиц цемента.

Открыв его, мы обнаружили, что его отделка не очень хороша. Некоторые участки были гладкими, а некоторые нет. Его причиной оказались более крупные частицы пемзы. Поэтому в следующий раз я не использовал частицы крупнее 10 мм.

№ образца 3: за 3 куба с использованием заполнителей менее 10 мм.

Цемент: 3540 г

Песок: 1800 г

Пемза (менее 10 мм): 4100 г

Вода: 3400 г

Добавка: 21 г

Эти кубики имели низкую плотность и также гладкую поверхность.

7 дней испытания куба:

S.no, вес куба (кг), плотность (кг/м 3 ), нагрузка (кН) прочность (МПа)

1, 4.2, 1244.44, 163.0 , 7.24

2, 4.4, 1303.70, 148.4, 6.60

№ обр. 4 : Образец на 2 куба.

Цемент: 3540 г

Песок: 2100 г

Пемза:

(4,75–10 мм): 2180 г

(< 4,75 мм): 1930 г

Вода: 3400 г

Добавка: 14 г

Вес каждого кубика: 4882 г

Объем каждого кубика : 15 x 15 x 15 см 3

Плотность: 1446,51 кг/м 3

Таким образом, образцы № 3 и 4 оказались успешными. Их отделка была хорошей, и они также были легкими.

Их отделка была хорошей, и они также были легкими.

ЗАКЛЮЧЕНИЕ

На основании приведенных выше экспериментов и полученных образцов был сделан следующий вывод:

1) Газобетон намного легче бетона и может плавать на воде. Не содержит крупных заполнителей. Он состоит из цемента, песка, высокого водоцементного отношения и алюминиевой пудры. Так же, как мы смешиваем алюминиевую пудру с цементно-песчаным раствором, можно наблюдать расширение в объеме. В течение 5 минут он расширяется на 30%. Он состоит из множества пор и поэтому не является структурно прочным. Это хороший тепло- и звукоизолятор, поэтому его можно использовать вместо обычного кирпича или в местах, не несущих никакой нагрузки.

2) Легкий бетон, изготовленный с использованием пемзы в качестве легкого заполнителя, в два раза плотнее обычного бетона. При этом обычные крупные заполнители замещаются пемзовым заполнителем размером менее 10 мм. Его поверхность плоская и гладкая и имеет хорошую отделку. Хотя его нельзя использовать в качестве конструкционного бетона, результаты испытаний на кубе показывают значительную прочность и его можно использовать в качестве архитектурного бетона. Он является хорошим изолятором тепла и звука и, таким образом, имеет те же области применения, что и вышеупомянутый газобетон.

Хотя его нельзя использовать в качестве конструкционного бетона, результаты испытаний на кубе показывают значительную прочность и его можно использовать в качестве архитектурного бетона. Он является хорошим изолятором тепла и звука и, таким образом, имеет те же области применения, что и вышеупомянутый газобетон.

ССЫЛКИ

1) Библиотека центра знаний Ambuja. Ambuja Cements Ltd.

2) Сэмюэл Грин, Николас Брук и Лен МакСавени. Пемзовый заполнитель для конструкционных легких бетонов и бетонов внутреннего отверждения

3) Keertana. Б., Сини Сара Мани и М. Тенможи. Использование экопеска и летучей золы в ячеистом бетоне для обогащения смеси

4) Хджх Камсия Мохд.Исмаил, Мохамад Шазли Фатхи и Норпадзлихатун бте Манаф. Исследование поведения легкого бетона

5) Справочник по изделиям из пенобетона PTY Ltd

6) Джузеппе Кампионе и Лидия Ла Мендола. Поведение при сжатии легкого фибробетона, заключенного в поперечную стальную арматуру (2002 г.)

БЛАГОДАРНОСТЬ

Я, Дхавал Десаи, студент 2-го курса бакалавриата факультета гражданского строительства Индийского технологического института в Бомбее, выражаю признательность за предоставленную поддержку и лабораторное оборудование компанией M/s Ambuja Cements Ltd.

Кирпич применяется для монтирования стен внутри объекта.

Кирпич применяется для монтирования стен внутри объекта.

В отдельных случаях можно воспользоваться облегченным фундаментом без заливки всего котлована.

В отдельных случаях можно воспользоваться облегченным фундаментом без заливки всего котлована.  Поэтому свежеиспечённый газоблок будет весить на четверть больше, чем заявлено производителем. После бетон начнет активно влагу терять, поэтому спустя месяц его масса достигнет заданной.

Поэтому свежеиспечённый газоблок будет весить на четверть больше, чем заявлено производителем. После бетон начнет активно влагу терять, поэтому спустя месяц его масса достигнет заданной.  44

44 5

5