Укладка первого ряда газобетонных блоков: Кладка первого ряда газобетона

Кладка газоблока: особенности укладки своими руками

Укладка стен из газобетонаПоявление газобетона в качестве строительного материала произошло не очень давно. Ячеистый бетон – уникальное сырье по своим физическим показателям. Стеновой материал в виде газоблоков пользуется большим спросом у населения при строительстве малоэтажных домов. Кладка газоблока имеет свои особенности в отличие от возведения строений из кирпича и шлакоблока. Газобетон имеет небольшой удельный вес, а по уровню теплоизоляции ему практически нет равных среди других видов стеновых материалов. Лёгкость в обработке избавляет от многих проблем при кладке стен из газобетонных блоков.

Содержание

Что такое газоблок

Газоблоки – это стеновой материал, изготавливаемый из газобетона, то есть из вспененной бетонной массы. Структура газобетона представляет мелкоячеистую застывшую массу. В заводских условиях застывший массив распиливают на отдельные фрагменты.

Технология производства газобетона представляет собой довольно сложный процесс. Сначала смешивают кварцевый песок, известь и цемент с водой. В смесь добавляют алюминиевую пудру, которая вступает в химическую реакцию с известью. Процесс сопровождается бурным выделением водорода и кислорода. При соединении водород покидает раствор, а кислород расширяет поры жидкой массы. Масса застывает и образует пористый монолит, который называют газобетоном.

Блоки изготавливают различных размеров. Транспортируют готовую продукцию на специальных поддонах – паллетах. В таблице приведены размеры блоков и транспортные характеристики:

| № | Размеры блока | Объём 1 блока, м3 | Кол-во блоков на паллете, шт |

|---|---|---|---|

| 1 | 600х200х100 | 0,012 | 150 |

| 2 | 600х200х150 | 0,018 | 100 |

| 3 | 600х200х250 | 0,030 | 60 |

| 4 | 600х200х300 | 0,036 | 50 |

| 5 | 600х200х375 | 0,045 | 40 |

| 6 | 600х200х400 | 0,048 | 30 |

Газоблоки делают с гладкими торцами и профильными боковыми гранями – «паз-гребёнка».

Транспортируют блоки, обёрнутые полиэтиленовой плёнкой, на паллетах площадью 100х120 см. Максимальная высота упаковки составляет 180 см, независимо от того, какого размера были уложены блоки.

Достоинства и недостатки кладки газоблоков

Двухэтажный дом из газоболоковКак и все виды строительных материалов, кладки газобетонных блоков имеют свои достоинства и недостатки.

Достоинства:

- Возведённый дом из газоблоков обойдётся на 30% дешевле, чем такое же здание, сложенное из кирпича. Объясняется это тем, что сам материал имеет низкую себестоимость и на кладку меньше расходуется связующей смеси (раствора или клея).

- Высокие теплоизоляционные качества ячеистого бетона не требуют устройства дополнительного утепления. Это одно из составляющих экономии затрат на строительство.

- Высокие звукоизоляционные свойства и огнестойкость делают материал очень привлекательным для строительства частных домов.

- Благодаря паронепроницаемости и экологичности, кладка газобетонных блоков может «дышать», не концентрируя в своей структуре влагу.

По второму показателю ячеистый бетон приравнивают к деревянным конструкциям.

По второму показателю ячеистый бетон приравнивают к деревянным конструкциям. - Кладка стен из газосиликатных блоков, благодаря высокой точности геометрии изделий, формирует идеально ровные поверхности вертикальных ограждений здания.

Основным недостатком изделий является низкий показатель прочности. Кладка стен из газобетона в качестве несущей конструкции применяется при возведении 2-х этажных домов.

В многоэтажных строениях из этого материала возводят перегородки и заполняют внешние просветы между несущими колоннами.

Толщина стен из газоблоков

Стандартная толщина стен из газосиликатных блоков равняется ширине кладочного элемента и составляет от 100 до 400 мм. Так, для несущих фасадных стен толщина может быть в пределах 370 – 400 мм, толщина внутренних стен – 250 мм. Лёгкие тонкие перегородки делают шириной 100 мм.

В районах сурового климата кладка стен из газобетона может возводиться в 2 ряда. Даже в этом случае толщина стен не должна превышать 500 мм. Делать стены толще экономически невыгодно, да и на уровень теплоизоляции уже практически не повлияет.

Плотность газосиликатных блоков

Степень плотности ячеистого бетона обозначает вес единицы объёма материала. Плотность обозначают латинской литерой D. Маркировка бетона D 400 обозначает, что куб материала весит 400 кг.

Кладка газобетона делается из блоков марки D 300, D 400, D 500. Марки D 600 – D 900 применяют при возведении стен специального назначения. Чем выше число марки, тем меньше пористость изделия.

D 400

Газосиликатные блоки марки D 400Эта марка наиболее популярна. Пористость такого изделия обеспечивает высокие теплоизоляционные показатели. Марка D 400 характеризует бетон, как не очень прочный (хрупкий) материал. Укладка блоков такой плотности может осуществляться при строительстве 2-х этажных домов при условии устройства перекрытий на деревянных балках или монолитных дисковых участках.

D 500

Изделия марки D 500 используют при строительстве 3-х этажных домов. Большой вес объясняется меньшей пористостью, а значит, блоки обладают достаточной прочностью. Это качество позволяет применять железобетонные плиты перекрытий с минимальной толщиной.

D 600

Изделия этой марки очень прочные, что позволяет воздвигать стены, выдерживающие довольно высокую нагрузку. Учитывая морозостойкость материала и его прочность, из блоков воздвигают наружные несущие стены зданий.

Надо понимать, что и в этом случае важно соотношение: цена – качество. Чем выше плотность бетона, тем выше его стоимость.

Раствор для кладки

Укладка газоблоков может производиться на цементно-песчаном растворе или на специальном клеевом составе.

Цементно-песчаный раствор

Некоторые мастера считают, что укладка изделий вполне возможна на традиционном цементно-песчаном растворе с добавлением пластификаторов. Безусловно, это вполне допустимо.

Клеевой состав

Клеевая смесь состоит из клейкой мастики, цемента, мелкозернистого песка и модифицированных добавок. Такой состав позволяет застывать раствору при температуре до -100С.

Особенности кладки и уложенных газосиликатных изделий на клей позволяют выдерживать высоту швов в пределах 3 мм.

Технология возведения стен

Установка газоблокаТехнология кладки газобетона несколько отличается от того, как производится укладка традиционных стеновых материалов.

Технология кладки стен состоит из нескольких этапов:

- очень важно при кладке стен то, насколько будет качественно выложен первый ряд; ровность в горизонтальной и вертикальной плоскостях первого ряда кладки задаёт дальнейшую укладку следующих рядов кладки;

- кладку первого ряда начинают с углов; для этого в них устанавливают вертикальные направляющие уголки; вдоль фундамента по углам натягивают шнур, по которому контролируют ровность стен; с каждым новым рядом кладки шнур передвигают вверх;

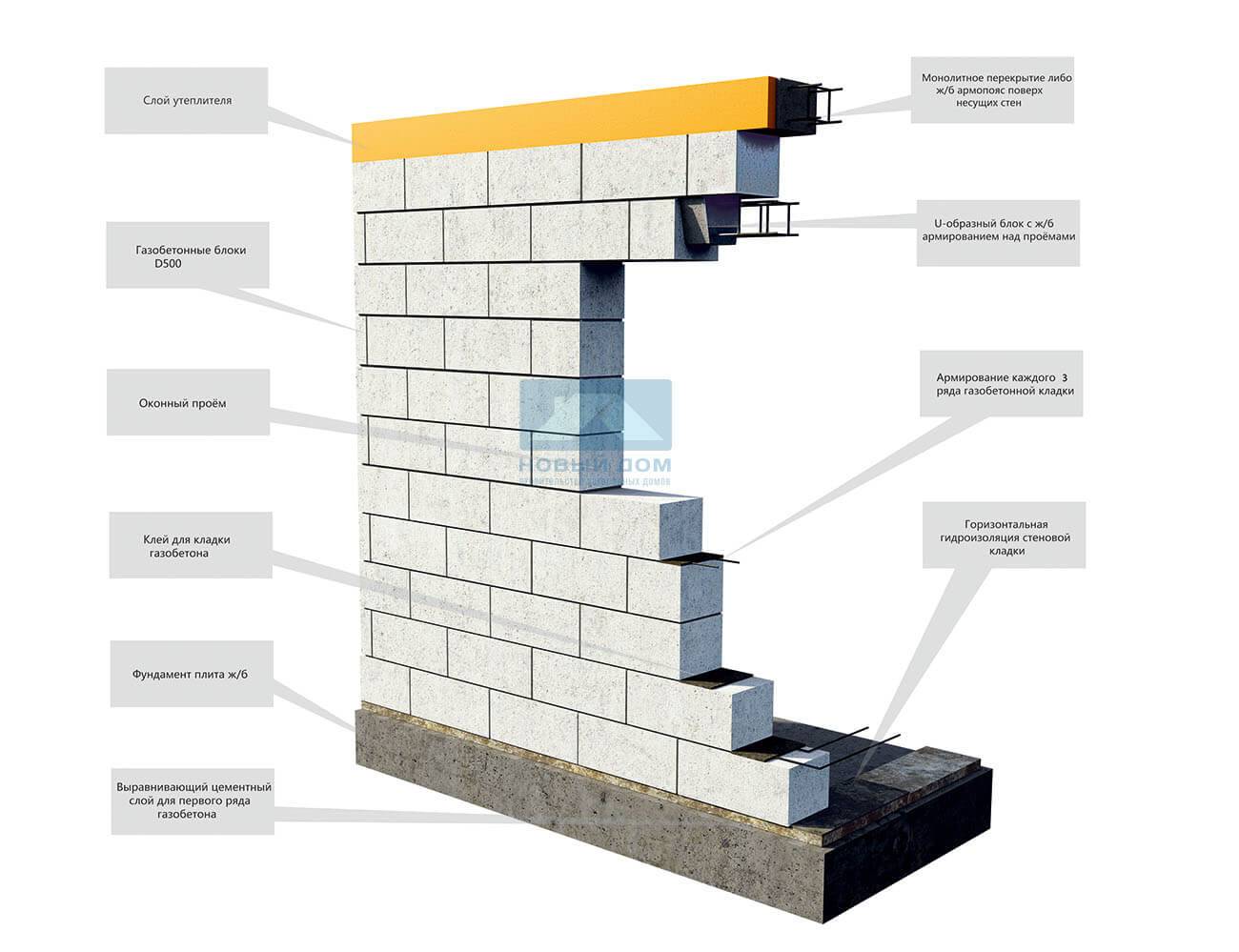

- первый ряд блоков выкладывают обязательно на цементном растворе, который размещают на гидроизоляцию фундамента; толщина горизонтального шва достигает 25 – 30 мм; слой раствора тщательно выравнивают, проверяя ровность поверхности уровнем;

- блок прибивают несильным постукиванием резинового молотка, при этом горизонтальность поверхности кладки контролируют уровнем; блоки между собой соединяют замком «шип – паз»;

- оставшиеся зазоры в кладке заполняют обрезанными по размеру фрагментами; резку производят обычной пилой по дереву или специальной ножовкой; для этого в месте реза устанавливают контрольный угольник, который поможет сделать разрез идеально правильным;

- одновременно с кладкой внешних стен нужно возвести внутренние несущие ограждения; внутренняя стена перевязывается с внешней кладкой через ряд; во внешней стене вырезается часть ограждения по поперечному размеру блока внутренней кладки.

- в вырез вставляют кирпич внутренней стены, обмазанный клеевым составом;

- горизонтальная поверхность каждого ряда тщательно шлифуется специальным рубанком;

- кладку производят при минимально допустимой температуре – 50С при отсутствии атмосферных осадков;

- клей наносят с помощью специальной каретки, которой равномерно распределяют слой клеевой смеси по верхнему ряду кладки.

Нанесение клеевого состава с помощью каретки Монтаж стен из газосиликатных блоков своими руками надо начинать под наблюдением опытного мастера.

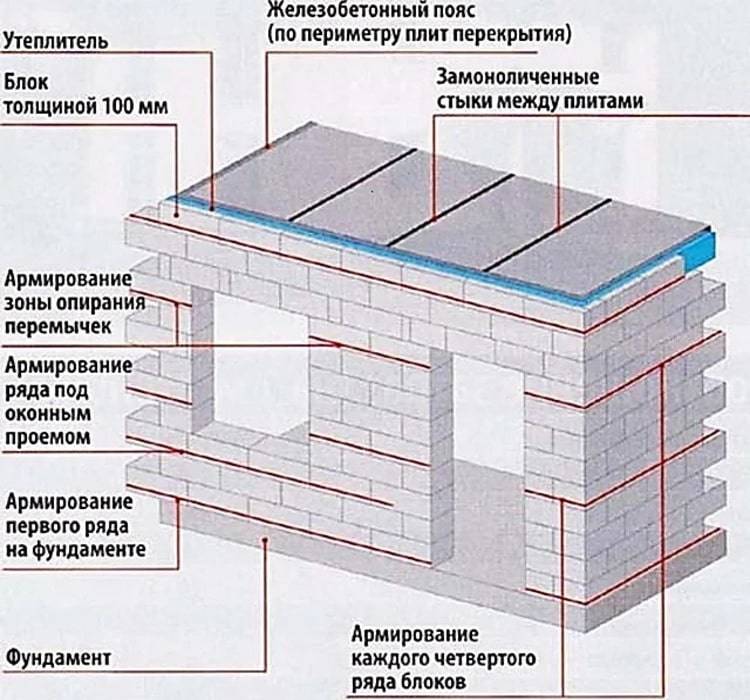

Устройство армированного пояса

Возведение стен производится с обязательным устройством армированных поясов, которые устраивают в последнем ряду каждого этажа.

Бандаж выполняют двумя способами:

- Кладка делается из блоков с корытообразной полостью (U элементы). Это пустотелые газоблоки для укладки арматуры. В полости укладывают армокаркас и заливают его бетоном.

- Второй способ состоит в том, что специальным штроборезом вырезают в верхнем ряду кладки две параллельные канавки по всему периметру здания.

Канавки заполняют клеем и затем в них вдавливают арматуру. Штробы заполняют клеем окончательно. После высыхания клеевой смеси, поверхность тщательно шлифуют рубанком.

Канавки заполняют клеем и затем в них вдавливают арматуру. Штробы заполняют клеем окончательно. После высыхания клеевой смеси, поверхность тщательно шлифуют рубанком.

В первом варианте пояс гораздо мощней, чем штробленный бандаж. Какой применить метод армирования, зависит от проектных расчётов.

В общем секторе частного строительства использование ячеистого бетона в начале века занимало примерно 10%. Сегодня этот показатель достигает 25 – 30%, поскольку людей всё больше привлекают достоинства этого строительного материала.

Видео монтажа первого ряда газоблоков своими силами — CemGid.ru

Укладка газоблока — процесс математически точный, а устройство первого ряда требует терпения и сноровки, потому что это значительно облегчает дальнейшее возведение стен и экономит стройматериалы.

Оглавление:

- Этап подготовки

- Пошаговое руководство

- Распространенные ошибки

Важные нюансы

Приобретайте газобетонные блоки известных марок, тогда будете уверены, что кирпичики имеют точные геометрические параметры. «Кустарный» газобетон не может похвастаться идеальностью форм, что негативно скажется на качестве.

«Кустарный» газобетон не может похвастаться идеальностью форм, что негативно скажется на качестве.

Не так давно на рынке появились элементы, которые оснащены системой «шиппаз». Благодаря ей стыковка в ряду значительно упрощается. Укладку газобетона проводят на ЦПС или специальный клей. Мастера предпочитают клеевую смесь, потому что толщина такого шва составляет всего 1-2 мм. Цементный раствор накладывают слоем в 10-12 мм, что в дальнейшем приведет к существенной теплопотере. Качественный клей не затвердевает сразу, поэтому есть время исправить недочеты. Цемент не дает такой возможности, и «кривые» изделия придется отрывать ломом.

Подготовительные работы

Мастеру необходим набор инструментов:

- уровень;

- уголок;

- сабельная пила;

- мастерок;

- штроборез;

- резиновая киянка;

- строительный миксер.

Газоблоки сильно впитывают в себя влагу, поэтому необходимо защитить основание стены от ее попадания. Для этого между фундаментом и первым рядом устраивают прослойку из гидроизоляции. Проверьте горизонтальность фундамента, замесите раствор и приступайте к укладке.

Проверьте горизонтальность фундамента, замесите раствор и приступайте к укладке.

Технология работы

Монтаж начинают с размещения блоков в углах фундамента. Строители называют их маячными. Первым ставят кирпич в самом высоком углу и нивелиром измеряют разницу в высоте основания. В идеале перепад не должен превышать 3 см. Между маяками протягивают сигнальный шнур. По нему будет равняться остальная кладка. Посреди стены, длина которой превышает 10 м, ставят дополнительный маячок, чтобы шнур не провисал.

Газобетонные блоки первого ряда монтируют на ЦПС, который наносят непосредственно на гидроизоляцию, толщина шва — не менее 2 см. Правильность обязательно контролируется с помощью строительного уровня. Кирпичики «подгоняются» один к другому постукиванием по ним резиновой киянкой. Протяженность стены редко кратна длине элемента, поэтому придется отпилить кусочек от цельного кирпича сабельной пилой.

Укладку внутренних несущих стен производят из того же газобетона, что и наружных.

По технологии во внешнем блоке вырезают нишу и вставляют в него внутренний, скрепляя конструкцию клеящим раствором.

Закончив с первым рядом, не спешите двигаться дальше. Выждите 1-2 часа, чтобы цементная смесь схватилась. Размещение остальных рядов проводят с помощью специального клея. Поверхность блоков после монтажа каждого ряда необходимо шлифовать рубанком. Кирпичи выравниваются, что облегчает работу. Абразивную пыль, которая осталась после шлифовки, аккуратно собирают в закрытую емкость. Она пригодится в дальнейшем для замазывания технологических отверстий.

Стандартные ошибки

1. Отказ от армирования. Стены могут пойти трещинами вследствие усадки, если их не укрепить. Проводят контурное армирование по первому ярусу, а далее по каждому четвертому. Каркас закладывается в пазы, проделанные штроборезом по периметру кладки. Внутренние стены нуждаются в армировании, как и внешние. Не поленившись заложить арматуру, вы получите крепкий дом, который простоит много лет.

2. Частичное заполнение вертикальных швов раствором. Технология требует отсутствия пустот между блоками, чтобы избежать сквозного продувания стен. Недопустимо растирать излишки клеящей смеси по поверхности блоков. Следует дождаться, когда клей просохнет, и срезать его шпателем.

3. Кладка первого ряда керамическими кирпичами. Такое «усовершенствование» может сослужить плохую службу, потому что в результате происходит деформация стен. Без дополнительного армирования они могут потрескаться.

4. Неправильный подбор газоблоков. Использование в ходе строительства кирпичей разных размеров, изделий с видимыми изъянами приведет к появлению трещин в ходе эксплуатации здания.

5. Несоблюдение технологии приготовления клея. Засыпают сухой концентрат в воду тонкой струей, и ни в коем случае наоборот. Раствор замешивается строительным миксером до консистенции густой сметаны, после замеса его оставляют на 5 минут для «созревания». Использовать необходимо в течение 20 минут с момента приготовления. Загустевшую массу нельзя перемешивать со свежей смесью. Опытные мастера используют в работе каретку, которая выкладывает ее ровным слоем и одновременно удаляет лишний клей.

Загустевшую массу нельзя перемешивать со свежей смесью. Опытные мастера используют в работе каретку, которая выкладывает ее ровным слоем и одновременно удаляет лишний клей.

Газобетон: идеальный инструмент в строительной отрасли, стремящийся к устойчивому развитию. Увеличение использования пенобетона в строительстве является одним из способов сокращения выбросов в бетонной промышленности. Фото: MelKo21, Wikimedia (CC BY-SA 4.0)

Лорел Шеппард

Как было продемонстрировано на прошлой неделе на CTT , люди в цементной и бетонной промышленности думают об устойчивости.

Несмотря на то, что в этой отрасли существует множество способов сократить выбросы, одним из вариантов является сокращение количества сырья, необходимого для производства бетона. В сегодняшнем документе CTT рассматривается один из способов достижения такого сокращения — за счет более широкого использования ячеистого бетона.

Газобетон: Краткая история

Газобетон, также называемый ячеистым бетоном, представляет собой легкий и пористый строительный материал. Цементный продукт состоит примерно на 80% из воздуха и поэтому содержит меньше сырья по объему, чем многие другие строительные продукты.

Цементный продукт состоит примерно на 80% из воздуха и поэтому содержит меньше сырья по объему, чем многие другие строительные продукты.

История газобетона началась в конце 1800-х годов, когда было выдано несколько европейских патентов на методы получения пористых цементных смесей. Однако настоящий прорыв произошел в 1923 году, когда шведский архитектор Аксель Эрикссон обнаружил, что его ранее запатентованная аэрированная смесь легко выдерживает автоклавирование, то есть процесс отверждения паром под давлением. Этот процесс отверждения позволяет газобетону быстро затвердевать с небольшой усадкой.

Рынок автоклавного ячеистого бетона претерпел быстрые изменения в течение следующего столетия, как подробно описано ниже.

- 1929 . Швеция строит первый завод по производству газобетонных блоков автоклавного твердения. В итоге в стране построено более шести заводов.

- 1935 . Автоклавные армированные элементы из газобетона (панели крыши и пола) под торговой маркой Siporex представлены на шведском рынке, в качестве связующего вещества используется цемент вместо извести.

- 1937 . Трансфер технологий автоклавного газобетона начинается в Европе, в том числе в Нидерландах и Германии.

- ~1945–1970-е . Германия, Великобритания, Швеция, Дания и Нидерланды становятся крупными производителями ячеистого бетона автоклавного твердения, используя разные технологии для производства аналогичной продукции.

- 1980-е . Германия усовершенствовала шведскую технологию создания автоклавного газобетона после обвала внутреннего рынка Швеции. Несколько заводов построены в Азии, на Ближнем Востоке и в Восточной Европе на основе четырех различных технологий.

- 1987 . В Нидерландах разрабатывают изделия из автоклавного газобетона с гладкой поверхностью.

- 1990-е . В Китае построен первый завод автоклавного газобетона. Количество слияний и поглощений увеличивается, что привело к закрытию заводов в 2001 году из-за избыточных мощностей.

- 2002 .

Нидерланды совершенствуют производство армированных элементов, что позволяет производить комплексные решения для сборных домов.

Нидерланды совершенствуют производство армированных элементов, что позволяет производить комплексные решения для сборных домов. - 2014 . Мировой рынок автоклавного газобетона вырастает до 3000 производственных объектов, что в сумме составляет 450 млн кубометров неармированных блоков в год.

Материалы и процессы для создания газобетона

Газобетон обычно состоит из цемента, извести, воды, мелкоизмельченного песка и, часто, золы-уноса или других отходов. Воздух вводят в смесь либо

, либо- , либо

- . Добавляют расширительный агент (часто алюминиевый порошок), который вступает в реакцию с суспензией в процессе автоклавирования. (Автоклавный газобетон)

- Нагнетание предварительно сформированной стабильной пены или воздухововлекающей добавки. (Пенобетон)

Оба типа газобетона имеют следующие преимущества.

- Повышенная тепло- и звукоизоляция за счет пористой структуры;

- Хорошая огнестойкость;

- Меньший вес, чем у обычного бетона, что облегчает его транспортировку;

- Легче обрабатывать, чем обычный бетон; и

- Меньший углеродный след, чем у других изделий из каменной кладки, благодаря меньшему энергопотреблению производственного процесса.

Основным недостатком газобетона является то, что он легко впитывает воду из-за своей пористой структуры. Если вода, попавшая в эти поры, замерзнет и расширится, может произойти растрескивание и повреждение конструкции. Для предотвращения такого исхода рекомендуется на газобетон наносить покрытия, отталкивающие воду, но позволяющие бетону дышать.

Области применения

В строительной отрасли газобетон используется для различных целей. Для утепления используются марки с низкой плотностью. Сорта средней плотности используются для несущих стен. Марки с более высокой плотностью в сочетании со стальной арматурой подходят для сборных элементов конструкции.

Газобетон также используется в качестве наполнителя для заброшенных труб и резервуаров, стабилизации шахт и подпорных стен. Его низкая плотность является основным преимуществом для этих применений, особенно потому, что он может поглощать вибрации землетрясений в подземных конструкциях. Конкретные примеры газобетона, используемого для защиты от землетрясений, включают специальную качающуюся панель, разработанную в Японии, и заливку цементным раствором на стадионе в Лос-Анджелесе.

Транспортные применения газобетона включают в себя, среди прочего, материалы для насыпей для расширения автомагистралей и в качестве материалов для заполнения пустот во время ремонта мостов.

Газобетон традиционно требует специальных знаний для производства и монтажа. Однако компания Domegaia изобрела специальные пеногенераторы для самодельщиков. Компания предлагает мастер-классы по использованию своего материала для строительства купольных домов.

Повышение устойчивости газобетона в конце срока службы

Сульфат обычно добавляют в автоклавный газобетон, поскольку он снижает усадку и повышает прочность на сжатие и долговечность. Но это добавление затрудняет переработку бетона из-за возможного выщелачивания ионов сульфата.

В прошлом году немецкие исследователи показали, что использование сульфатов можно сократить на 75%, заменив их кальцинированной глиной. Но пока такие методы не будут коммерциализированы, исследователи изучают использование отходов газобетона в качестве сырья.

Например, исследователи в Китае создали микропорошок из отходов газобетона, который они использовали в качестве материала для внутреннего отверждения сверхпрочного бетона. Исследователи в Германии показали, что отходы пенобетона можно использовать для производства белитового цементного клинкера, который, в свою очередь, может частично заменить портландцемент, используемый в производстве пенобетона, что еще больше снизит его углеродный след.

Автоклавный газобетон

Автоклавный газобетонРеклама

1 из 19

Верхний обрезанный слайд Скачать для чтения оффлайнДизайн

Газобетон автоклавный

Реклама

Реклама

90 002 РекламаАвтоклавный газобетон

- Ноайна Хассан Хан—Танзил Ахмед- — Рима Хан Надя Али — Атия Хуршид

- Автоклавный газобетон («AAC») является одним из многих

строительные продукты рекламируются как «зеленые» или

«экологически чистый».

Разработан в Швеции в 1920 секунд в ответ на

растущий спрос на поставку древесины, газобетон является

легкий искусственный строительный камень.

. Состоящий из всего натурального сырья, AAC используется в

широкий спектр коммерческих, промышленных и жилых

Приложения.

Газобетон в настоящее время составляет более 40% всего строительства в

Великобритании и более 60% строительства в

Германия.

. Состоящий из всего натурального сырья, AAC используется в

широкий спектр коммерческих, промышленных и жилых

Приложения.

Газобетон в настоящее время составляет более 40% всего строительства в

Великобритании и более 60% строительства в

Германия. - Газобетон – сборный продукт, изготавливаемый путем соединения кремнезема (либо в

виде песка или переработанной летучей золы), цемента, извести, воды и

расширитель — алюминиевая пудра и заливка ее в форму.

В структурно армированных изделиях из газобетона, таких как перемычки или кровельные панели,

стальная арматура или сетка также помещается в форму.

После добавления в бетон алюминиевая пудра вступает в реакцию с

кремния, что приводит к образованию миллионов микроскопических атомов водорода

пузыри. Пузырьки водорода заставляют бетон расширяться до

примерно в пять раз больше первоначального объема.

Затем водород испаряется, оставляя высоко закрытые ячейки

газобетон, затем врезается в который далее пар и

отверждение под давлением в автоклаве.

- Изделия из газобетона состоят из несущих, ненесущих применение подшипников и оболочек. Полные несущие приложения, однако, ограничивается малоэтажным строительством. Возможна установка облицовки и больших панелей Преимущество изоляционных, огнеупорных и другие преимущества в проектах средней и высокой этажности. Большие панели стен, пола и крыши размером до 20 футов в длину, 2 фута в ширину и в различных толщины, также используются в несущих способностях и распространены в коммерческих и промышленных Приложения. Остальная часть системы AAC состоит из блоков, также называемые «единицами», которые укладываются с использованием тонкого набора раствор, в отличие от традиционного цементного миномет.

- Доступны блоки различных размеров и типов.

СТАНДАРТНЫЕ БЛОКИ – длина обычно 24 дюйма, длина 8 дюймов.

высокой и толщиной от 6 (не несущие) до 12

дюймы

СЕРДЕЧНЫЕ БЛОКИ – также известные как О-блоки, которые используются

прилегающие к углам и отверстиям и имеют центрированный 4-дюймовый

вертикальное ядро на одном конце блока для формирования непрерывного

вертикальный сердечник через стену, которая затем заполняется арматурой

и бетон.

- БЛОКИ JUMBO — которые сокращают время строительства. U-БЛОКИ — которые имеют канал длиной блок, который когда-то был заполнен бетоном, обеспечивает структурная поддержка в качестве коллекторов и на верхнем курсе на каждом этаже («связующая балка»). перемычки из газобетона с также производятся интегрированные структурные опоры и являются альтернативой использованию системы U-образных блоков для заголовки. 9№ 0031

- Газобетон снижает использование дополнительных материалов и сводит к минимуму отходы и загрязнение окружающей среды.

AAC примерно на 80% состоит из воздуха, объем готового продукта до 5 раз превышает объем

сырья, потребляемого при его производстве.

Сырье для производства газобетона, как правило, закупается на месте и может состоять из

переработанные материалы.

Газобетон потребляет примерно на 50-20% меньше энергии, чем необходимо для производства

CMU.

Производственный процесс не производит отходов или загрязнения, а конечный продукт

полностью перерабатываемый.

Благодаря малому весу и точности размеров газобетон может

собирается с минимальными отходами и меньшей потребностью в дополнительных

оборудование.

Продукт практически не требует технического обслуживания, что устраняет необходимость

ремонтные материалы, пестициды и химическая обработка, а также

снижение эксплуатационных расходов

Благодаря малому весу и точности размеров газобетон может

собирается с минимальными отходами и меньшей потребностью в дополнительных

оборудование.

Продукт практически не требует технического обслуживания, что устраняет необходимость

ремонтные материалы, пестициды и химическая обработка, а также

снижение эксплуатационных расходов - AAC имеет высокую тепловую эффективность Конструкции из газобетона представляют собой конструкцию со сплошными стенами со встроенными изоляция, предотвращающая образование мостиков холода, создающая воздухонепроницаемую ограждающие конструкции, сводящие к минимуму неконтролируемые воздухообмены. Газобетон имеет низкое значение теплопроводности. AAC уменьшает шумовое загрязнение и улучшает Качество воздуха в помещении Миллионы независимых воздушных ячеек гасят звук передача инфекции. Поскольку конструкция газобетона имеет очень низкий уровень инфильтрация и устойчивость к плесени, качество воздуха в помещении структур AAC улучшен.

- Конструкции из газобетона имеют конкурентоспособную цену

Здания газобетона, построенные рядом с производством поставщика

стоимость услуг ок.

так же, как и традиционные материалы.

Небольшой вес AAC помогает снизить стоимость доставки.

Более высокие первоначальные затраты должны быть уравновешены экономией за счет

более низкие эксплуатационные расходы и затраты на техническое обслуживание, конструкция длиннее

продолжительность жизни.

Легко выполнимый

Меньше времени за счет больших размеров блоков.

Небольшой вес также облегчает обращение.

Структуры AAC хорошо подходят для противостояния пожарам, землетрясениям и

Другие стихийные бедствия

Он получает 4 часа. Класс огнестойкости UL и имеет температуру плавления более 2900° по Фаренгейту

Газобетон также устойчив к термитам и плесени, а также почти пожаробезопасен.

так же, как и традиционные материалы.

Небольшой вес AAC помогает снизить стоимость доставки.

Более высокие первоначальные затраты должны быть уравновешены экономией за счет

более низкие эксплуатационные расходы и затраты на техническое обслуживание, конструкция длиннее

продолжительность жизни.

Легко выполнимый

Меньше времени за счет больших размеров блоков.

Небольшой вес также облегчает обращение.

Структуры AAC хорошо подходят для противостояния пожарам, землетрясениям и

Другие стихийные бедствия

Он получает 4 часа. Класс огнестойкости UL и имеет температуру плавления более 2900° по Фаренгейту

Газобетон также устойчив к термитам и плесени, а также почти пожаробезопасен. - Знакомство с продуктом

Немногие подрядчики в настоящее время знакомы с продуктом и обучены

каменщики должны приспособиться к использованию жидкого раствора, а не к традиционному

раствор на цементной основе, требующий меньшей точности при его нанесении.

Дефицит заводов-изготовителей.

Пострадают проекты вдали от производственных мощностей

от более высоких первоначальных затрат.

- Общие положения Компоненты каменной кладки из газобетона (блочные блоки) могут использоваться для строительства несущие или ненесущие стены. О-образные блоки, используемые для возведения пилястр. Блоки U-блока, используемые для создания связующих балок и перемычек. Контрольные швы на стенах, армированных газобетонным блоком, должны располагаться в максимум 16 футов о.к. Инструкция по установке Проверить фундамент. Прием и выдача ГБО настенные агрегаты.

- Требования к установке. Инструменты Оборудование Другие материалы Установка О-блока для пилястр в первую курс. Укладка первого слоя (выравнивающий слой). Уложить первый слой на полусухой цемент выравнивающий слой раствора толщиной от ½ до 2 дюймов. Угловые блоки кладутся первыми и первыми курс должен быть завершен до второго конечно установка. После размещения угловых блоков нанесите тонкий слой раствора, к вертикальным швам для других блоков. Тонкослойный раствор от 1/16 дюйма до 1/8 дюйма Анкеровка вертикальная армирование к фундаменту

- Резка блоков (регулировка и нарезка)

Ручная или ленточная пила для резки блоков определенной длины.

Размещение контрольных швов в первом ряду

Это вертикальные швы, выполненные по всей толщине стены, и от

снизу вверх.

Толщина от 3/8” до ½”.

Максимальное расстояние между контрольными соединениями должно быть 15 футов.

Укладка последующих рядов

Для последующих слоев используйте только тонкослойный раствор на всех швах между

блоки ААС.

Минимальное перекрытие вертикальных швов между слоями должно быть 4 дюйма.

Металлические ленточные стяжки следует размещать через каждые два ряда в – 1) соединении

второстепенные стены к капитальным стенам – 2) соединение стен с бетоном

столбцы.

Контролируйте стыки в последующих слоях.

V-образные металлические полосы должны быть установлены через каждые два ряда

если нет двух пилястр по обеим сторонам контрольных швов

и менее 2 дюймов от сустава.

После того, как стена построена, заполните зазор с помощью опорного стержня и загерметизируйте.

с зачеканкой.

Размещение контрольных швов в первом ряду

Это вертикальные швы, выполненные по всей толщине стены, и от

снизу вверх.

Толщина от 3/8” до ½”.

Максимальное расстояние между контрольными соединениями должно быть 15 футов.

Укладка последующих рядов

Для последующих слоев используйте только тонкослойный раствор на всех швах между

блоки ААС.

Минимальное перекрытие вертикальных швов между слоями должно быть 4 дюйма.

Металлические ленточные стяжки следует размещать через каждые два ряда в – 1) соединении

второстепенные стены к капитальным стенам – 2) соединение стен с бетоном

столбцы.

Контролируйте стыки в последующих слоях.

V-образные металлические полосы должны быть установлены через каждые два ряда

если нет двух пилястр по обеим сторонам контрольных швов

и менее 2 дюймов от сустава.

После того, как стена построена, заполните зазор с помощью опорного стержня и загерметизируйте.

с зачеканкой. - Заполнить пилястры заливкой бетоном.

Возведение на месте перемычек с использованием U-образных блоков.

Установите временные опоры перед установкой U-образных блоков.

тонкослойный раствор для вертикальных швов.

После установки U-образного блока разместите арматуру в соответствии со строительными

чертежи и с бетоном.

Установка U-образных блоков для создания связующих балок.

Уложите ряд U-образных блоков, нанеся раствор на все швы тонким слоем.

В месте расположения каждой пилястры просверлите отверстие в нижней части, чтобы

вертикальные стержни могут быть прикреплены к соединительной балке.

Перед заливкой бетона установите арматуру и анкерные болты в соответствии с

строительные чертежи.

Монтаж коммуникаций после возведения стен:

Для монтажа электропроводов и трубопроводов паз вырезается с помощью

электрический маршрутизатор или инструмент для чеканки.

Когда требуемая глубина погони больше максимальной глубины

рекомендуется использовать дополнительные O-образные блоки для размещения труб или

нарушать непрерывность стены.

После установки штробы заполняются ремонтным раствором или цементом

песчаный раствор.

Установите временные опоры перед установкой U-образных блоков.

тонкослойный раствор для вертикальных швов.

После установки U-образного блока разместите арматуру в соответствии со строительными

чертежи и с бетоном.

Установка U-образных блоков для создания связующих балок.

Уложите ряд U-образных блоков, нанеся раствор на все швы тонким слоем.

В месте расположения каждой пилястры просверлите отверстие в нижней части, чтобы

вертикальные стержни могут быть прикреплены к соединительной балке.

Перед заливкой бетона установите арматуру и анкерные болты в соответствии с

строительные чертежи.

Монтаж коммуникаций после возведения стен:

Для монтажа электропроводов и трубопроводов паз вырезается с помощью

электрический маршрутизатор или инструмент для чеканки.

Когда требуемая глубина погони больше максимальной глубины

рекомендуется использовать дополнительные O-образные блоки для размещения труб или

нарушать непрерывность стены.

После установки штробы заполняются ремонтным раствором или цементом

песчаный раствор. Связывание балки и пилястры

связь

Связывание балки и пилястры

связь - Шпаклевка и отделка Заделка поверхности: рашпилите стыки блоков и другие области, где AAC поверхность выходит из плоскости. Поверхность должна быть очищена с помощью чистящей щетки. поврежденный материал удалить. Для выравнивания поверхности стены обычно используется резиновая терка. Сетка из стекловолокна: должна быть установлена непосредственно поверх одного слоя рендеринг во всех контрольных швах, вокруг окон, дверей и коммуникаций места. Отделка: Стены из газобетона могут быть отделаны штукатуркой, акриловой фактурой покрытия или их комбинация, а также ламинированные камни, керамика или глиняная плитка, бетонные изделия и декоративные изделия.

- Привязка к AAC:

Крепеж: анкеры, используемые с газобетоном, должны быть изготовлены из пластика или нейлона. Древесина, волокно,

свинцовые, металлические или распорные анкеры не рекомендуются.

Используйте дрели, чтобы сделать отверстия для крепежа. Ударное сверление или переворачивание

направление вращения при сверлении следует избегать.

Транспортируют блоки, обёрнутые полиэтиленовой плёнкой, на паллетах площадью 100х120 см. Максимальная высота упаковки составляет 180 см, независимо от того, какого размера были уложены блоки.

Транспортируют блоки, обёрнутые полиэтиленовой плёнкой, на паллетах площадью 100х120 см. Максимальная высота упаковки составляет 180 см, независимо от того, какого размера были уложены блоки. По второму показателю ячеистый бетон приравнивают к деревянным конструкциям.

По второму показателю ячеистый бетон приравнивают к деревянным конструкциям.

Канавки заполняют клеем и затем в них вдавливают арматуру. Штробы заполняют клеем окончательно. После высыхания клеевой смеси, поверхность тщательно шлифуют рубанком.

Канавки заполняют клеем и затем в них вдавливают арматуру. Штробы заполняют клеем окончательно. После высыхания клеевой смеси, поверхность тщательно шлифуют рубанком. По технологии во внешнем блоке вырезают нишу и вставляют в него внутренний, скрепляя конструкцию клеящим раствором.

По технологии во внешнем блоке вырезают нишу и вставляют в него внутренний, скрепляя конструкцию клеящим раствором.

Нидерланды совершенствуют производство армированных элементов, что позволяет производить комплексные решения для сборных домов.

Нидерланды совершенствуют производство армированных элементов, что позволяет производить комплексные решения для сборных домов.

. Состоящий из всего натурального сырья, AAC используется в

широкий спектр коммерческих, промышленных и жилых

Приложения.

Газобетон в настоящее время составляет более 40% всего строительства в

Великобритании и более 60% строительства в

Германия.

. Состоящий из всего натурального сырья, AAC используется в

широкий спектр коммерческих, промышленных и жилых

Приложения.

Газобетон в настоящее время составляет более 40% всего строительства в

Великобритании и более 60% строительства в

Германия.

Благодаря малому весу и точности размеров газобетон может

собирается с минимальными отходами и меньшей потребностью в дополнительных

оборудование.

Продукт практически не требует технического обслуживания, что устраняет необходимость

ремонтные материалы, пестициды и химическая обработка, а также

снижение эксплуатационных расходов

Благодаря малому весу и точности размеров газобетон может

собирается с минимальными отходами и меньшей потребностью в дополнительных

оборудование.

Продукт практически не требует технического обслуживания, что устраняет необходимость

ремонтные материалы, пестициды и химическая обработка, а также

снижение эксплуатационных расходов так же, как и традиционные материалы.

Небольшой вес AAC помогает снизить стоимость доставки.

Более высокие первоначальные затраты должны быть уравновешены экономией за счет

более низкие эксплуатационные расходы и затраты на техническое обслуживание, конструкция длиннее

продолжительность жизни.

Легко выполнимый

Меньше времени за счет больших размеров блоков.

Небольшой вес также облегчает обращение.

Структуры AAC хорошо подходят для противостояния пожарам, землетрясениям и

Другие стихийные бедствия

Он получает 4 часа. Класс огнестойкости UL и имеет температуру плавления более 2900° по Фаренгейту

Газобетон также устойчив к термитам и плесени, а также почти пожаробезопасен.

так же, как и традиционные материалы.

Небольшой вес AAC помогает снизить стоимость доставки.

Более высокие первоначальные затраты должны быть уравновешены экономией за счет

более низкие эксплуатационные расходы и затраты на техническое обслуживание, конструкция длиннее

продолжительность жизни.

Легко выполнимый

Меньше времени за счет больших размеров блоков.

Небольшой вес также облегчает обращение.

Структуры AAC хорошо подходят для противостояния пожарам, землетрясениям и

Другие стихийные бедствия

Он получает 4 часа. Класс огнестойкости UL и имеет температуру плавления более 2900° по Фаренгейту

Газобетон также устойчив к термитам и плесени, а также почти пожаробезопасен.

Размещение контрольных швов в первом ряду

Это вертикальные швы, выполненные по всей толщине стены, и от

снизу вверх.

Толщина от 3/8” до ½”.

Максимальное расстояние между контрольными соединениями должно быть 15 футов.

Укладка последующих рядов

Для последующих слоев используйте только тонкослойный раствор на всех швах между

блоки ААС.

Минимальное перекрытие вертикальных швов между слоями должно быть 4 дюйма.

Металлические ленточные стяжки следует размещать через каждые два ряда в – 1) соединении

второстепенные стены к капитальным стенам – 2) соединение стен с бетоном

столбцы.

Контролируйте стыки в последующих слоях.

V-образные металлические полосы должны быть установлены через каждые два ряда

если нет двух пилястр по обеим сторонам контрольных швов

и менее 2 дюймов от сустава.

После того, как стена построена, заполните зазор с помощью опорного стержня и загерметизируйте.

с зачеканкой.

Размещение контрольных швов в первом ряду

Это вертикальные швы, выполненные по всей толщине стены, и от

снизу вверх.

Толщина от 3/8” до ½”.

Максимальное расстояние между контрольными соединениями должно быть 15 футов.

Укладка последующих рядов

Для последующих слоев используйте только тонкослойный раствор на всех швах между

блоки ААС.

Минимальное перекрытие вертикальных швов между слоями должно быть 4 дюйма.

Металлические ленточные стяжки следует размещать через каждые два ряда в – 1) соединении

второстепенные стены к капитальным стенам – 2) соединение стен с бетоном

столбцы.

Контролируйте стыки в последующих слоях.

V-образные металлические полосы должны быть установлены через каждые два ряда

если нет двух пилястр по обеим сторонам контрольных швов

и менее 2 дюймов от сустава.

После того, как стена построена, заполните зазор с помощью опорного стержня и загерметизируйте.

с зачеканкой. Установите временные опоры перед установкой U-образных блоков.

тонкослойный раствор для вертикальных швов.

После установки U-образного блока разместите арматуру в соответствии со строительными

чертежи и с бетоном.

Установка U-образных блоков для создания связующих балок.

Уложите ряд U-образных блоков, нанеся раствор на все швы тонким слоем.

В месте расположения каждой пилястры просверлите отверстие в нижней части, чтобы

вертикальные стержни могут быть прикреплены к соединительной балке.

Перед заливкой бетона установите арматуру и анкерные болты в соответствии с

строительные чертежи.

Монтаж коммуникаций после возведения стен:

Для монтажа электропроводов и трубопроводов паз вырезается с помощью

электрический маршрутизатор или инструмент для чеканки.

Когда требуемая глубина погони больше максимальной глубины

рекомендуется использовать дополнительные O-образные блоки для размещения труб или

нарушать непрерывность стены.

После установки штробы заполняются ремонтным раствором или цементом

песчаный раствор.

Установите временные опоры перед установкой U-образных блоков.

тонкослойный раствор для вертикальных швов.

После установки U-образного блока разместите арматуру в соответствии со строительными

чертежи и с бетоном.

Установка U-образных блоков для создания связующих балок.

Уложите ряд U-образных блоков, нанеся раствор на все швы тонким слоем.

В месте расположения каждой пилястры просверлите отверстие в нижней части, чтобы

вертикальные стержни могут быть прикреплены к соединительной балке.

Перед заливкой бетона установите арматуру и анкерные болты в соответствии с

строительные чертежи.

Монтаж коммуникаций после возведения стен:

Для монтажа электропроводов и трубопроводов паз вырезается с помощью

электрический маршрутизатор или инструмент для чеканки.

Когда требуемая глубина погони больше максимальной глубины

рекомендуется использовать дополнительные O-образные блоки для размещения труб или

нарушать непрерывность стены.

После установки штробы заполняются ремонтным раствором или цементом

песчаный раствор. Связывание балки и пилястры

связь

Связывание балки и пилястры

связь