Технология укладки газобетонных блоков на клей: технология кладки, инструкция по применению

Рекомендации по работе с самыми легкими из всех видов бетона

Многие десятилетия производства и эксплуатации автоклавных газобетонных изделий показали, что стеновые блоки из этого материала являются самыми легкими из всех видов бетона, при прочности, достаточной для возведения зданий, начиная от индивидуальных жилых домов и заканчивая самонесущими стенами в многоэтажных каркасных домах. Автоклавные газобетонные блоки, «ИНСИ-блоки», производства «Завода автоклавного газобетона» выпускаются по ГОСТ 31360-2007 (в замен 21520-89). «ИНСИ-БЛОКи» выпускаются на новейшем европейском оборудовании, что способствует высокому качеству и точной геометрии блоков.

Видео строительства из газобетона

Безопасность применения блоков подтверждается — санитарно-эпидемиологическим заключением.

Качество выпускаемой продукции подтверждено сертификатом соответствия ГОСТ Р.

Основные физико-механические характеристики ИНСИ блоков приведены в таблице:

Огнестойкость газоблоков.

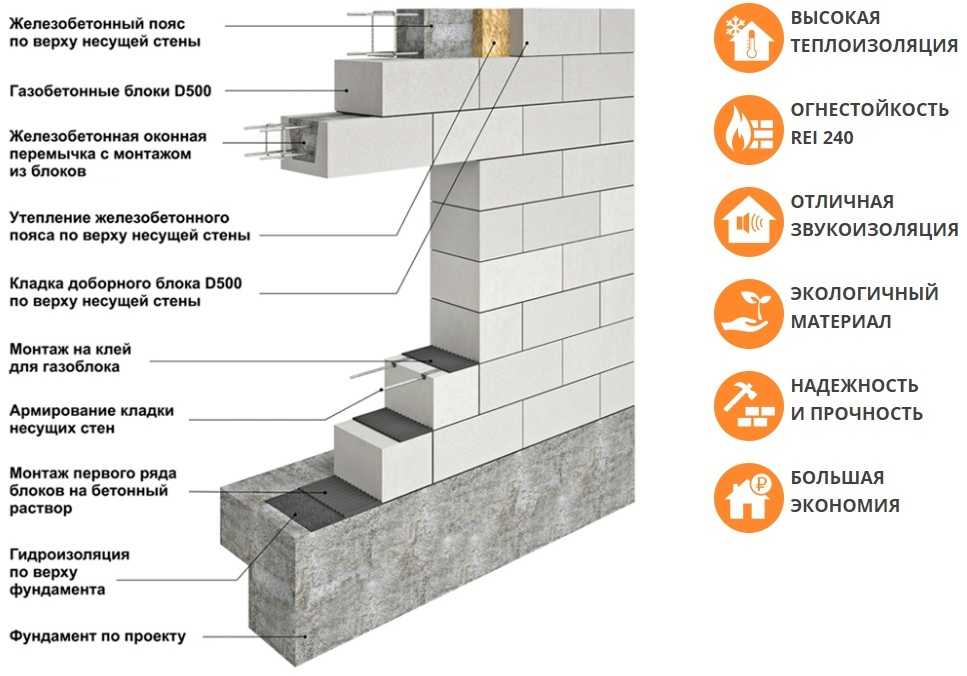

По результатам проведенных в ИЦ «Огнестойкость» ЦНИИСК испытаний образцов стены несущей из «ИНСИ-блоков» марки III-В2.5D500F35-1 (ГОСТ 21520-89) толщиной 200мм под распределенной нагрузкой 10т/мп, предел огнестойкости составляет не менее REI 150.

Номенклатура выпускаемых блоков приведена в таблице:

* данные блоки выпускаются по согласованию с заказчиком

Отклонения геометрических параметров и показателей внешнего вида не превышают значений, указанных в таблице:

U-образные блоки для монолитных перемычек.

Блоки ячеисто-бетонные не армированные лотковые предназначены для применения в качестве несъемной опалубки при устройстве монолитных перемычек в наружных и внутренних стенах жилых и общественных зданий.

Блоки изготавливают из ячеистого бетона класса по прочности не ниже В2,5, марки по плотности не менее D 500, и марки по морозостойкости F100 (ГОСТ 31359-2007) Номенклатура выпускаемых заводом блоков представлена в таблице:

U–образные блоки производятся с допуском по ширине и высоте ± 3мм, по длине ± 50 мм.

Фундаменты для стен из ячеистых блоков.

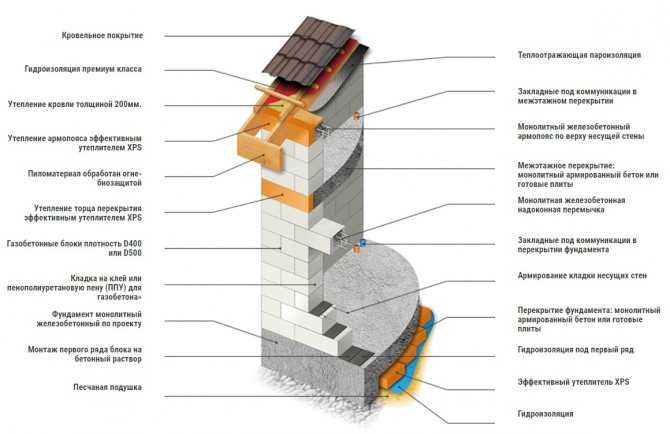

Проектирование фундаментов выполняют по СНиП 2.02.01-83*. и соответствующим пособиям с учетом результатов инженерно-геологических изысканий и объемно-планировочного решения здания. Зарубежный и отечественный опыт показывает, что оптимальной конструкцией фундамента является железобетонная плита. Заглубленная часть здания, опираемая на сплошную железобетонную плиту может быть выполнена как из монолитного бетона, так и из бетонных блоков различных видов.

В последнем случае по верхнему обрезу кладки из блоков в обязательном порядке должен быть устроен монолитный обвязочный железобетонный пояс.

При выполнении обвязочного пояса стен подвала из кирпича выполняется армирование первого ряда блоков. Площадь сечения арматуры должна составлять не менее 0,75 см² класса А400 (например, 2 продольные арматуры d=8АIII).

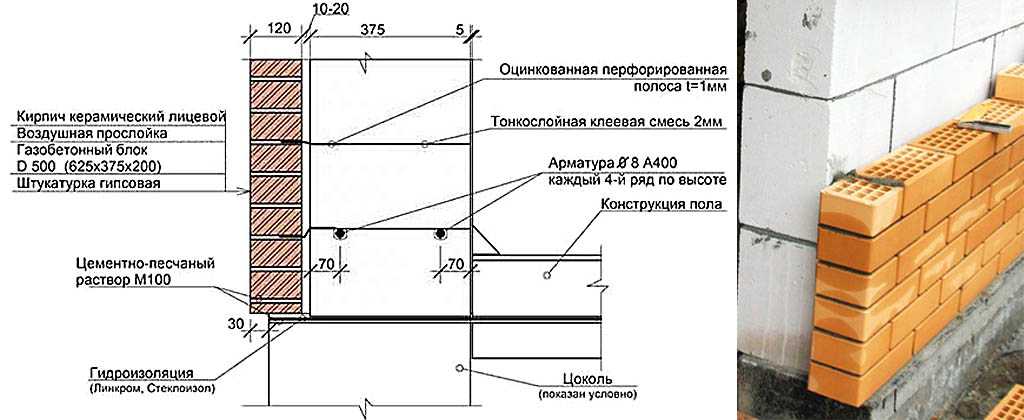

Стены подвала или цоколя должны иметь горизонтальную и вертикальную гидроизоляцию, предохраняющую от увлажнения атмосферными осадками, талыми водами, от капиллярного подсоса влаги.

Для защиты стен надземной части здания, от влаги в период таяния снега — превышение фундамента над отмосткой должно быть не менее 500 мм.

Правила при возведении стен зданий из «ИНСИ-блоков».

При возведении зданий из блоков следует выполнять требования, предъявляемые к каменным конструкциям СНиП II- 22-81, Пособию к СНиП 2.03.01, СТО 501-52-01-2007.

Толщина стен строящегося здания назначаться не только из условия прочности, но и из условия требуемого теплосопротивления. Расчет толщины стены должен соответствовать требованиям СНиП 23-02-2003. Расчетные коэффициенты теплопроводности при равновесной влажности 4% соответствуют режиму эксплуатации А зданий с сухим режимом эксплуатации в сухой и нормальной климатических зонах влажности и зданий с нормальным режимом эксплуатации в сухой климатической зоне влажности). Для всех остальных наружных стен из «ИНСИ-блоков» принимают расчетный коэффициент теплопроводности при равновесной влажности 5%. В таблице 5 приведены данные теплотехнических расчетов стен из «ИНСИ-блоков» плотности D 500. Типу помещений «1» соответствуют жилые, лечебно-профилактические и детские учреждения, интернаты, гостиницы и общежития; к типу помещений «2» относятся общественные (кроме помещений типа «1»), административные и бытовые здания. Для помещений типа «1» принята температура внутреннего воздуха +20ºС. Для помещений типа «2» принята температура внутреннего воздуха +18ºС.

Типу помещений «1» соответствуют жилые, лечебно-профилактические и детские учреждения, интернаты, гостиницы и общежития; к типу помещений «2» относятся общественные (кроме помещений типа «1»), административные и бытовые здания. Для помещений типа «1» принята температура внутреннего воздуха +20ºС. Для помещений типа «2» принята температура внутреннего воздуха +18ºС.

Расчетное сопротивление теплопередаче стены из «ИНСИ-блоков».

Для расчета стены из «ИНСИ-блоков» без утепления принята конструкция согласно таблице:

В скобках даны данные для режимов эксплуатации «Б»

Для расчета стены из «ИНСИ-блоков» с утеплением принята конструкция согласно таблице:

В скобках даны данные для режимов эксплуатации «Б»

Масса одного блока при кладке без применения средств малой механизации не должна быть более 45 кг.

При работе с ячеистым бетоном требуется осторожность и аккуратность. Запрещается производить погрузку блоков навалом и разгрузку их сбрасыванием.

Прежде всего, следует обратить внимание на хранение блоков. Поддоны с блоками необходимо устанавливать на выровненное основание, защищенное от почвенной влаги. Высота складирования не более 2 ярусов. При длительном хранении незащищенный ячеистый бетон нужно укрывать от дождя или снега изоляционными материалами (брезентом, толем, полиэтиленовой пленкой). Клей для кладки должен храниться в защищенном от влаги состоянии при температуре не ниже +5°С.

Поддоны с блоками необходимо устанавливать на выровненное основание, защищенное от почвенной влаги. Высота складирования не более 2 ярусов. При длительном хранении незащищенный ячеистый бетон нужно укрывать от дождя или снега изоляционными материалами (брезентом, толем, полиэтиленовой пленкой). Клей для кладки должен храниться в защищенном от влаги состоянии при температуре не ниже +5°С.

Подачу блоков к месту укладки можно осуществлять на поддонах с помощью крана или средствами малой механизации, которые легко изготовить на месте (двухколесные тачки, трехколесные тележки).

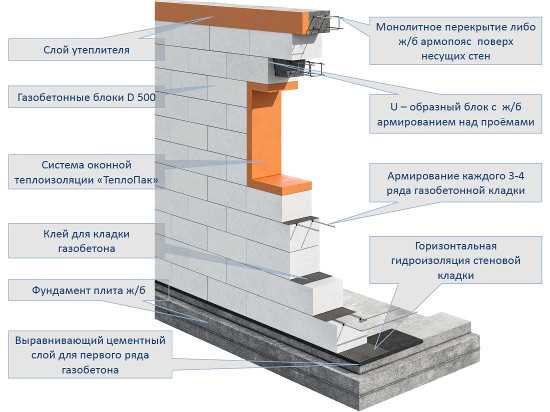

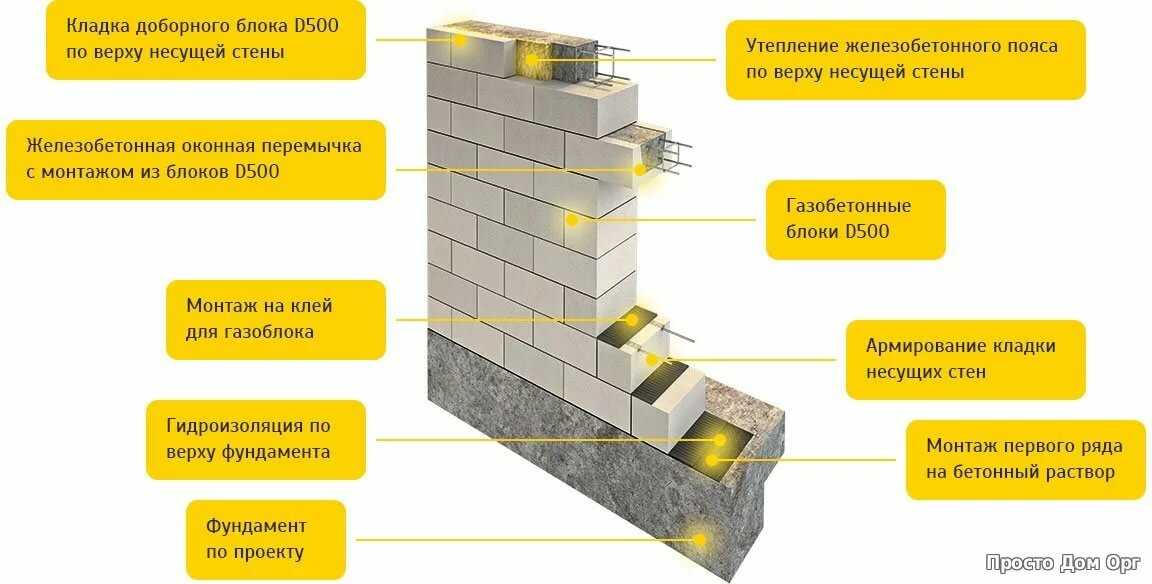

Элементы несущего каркаса

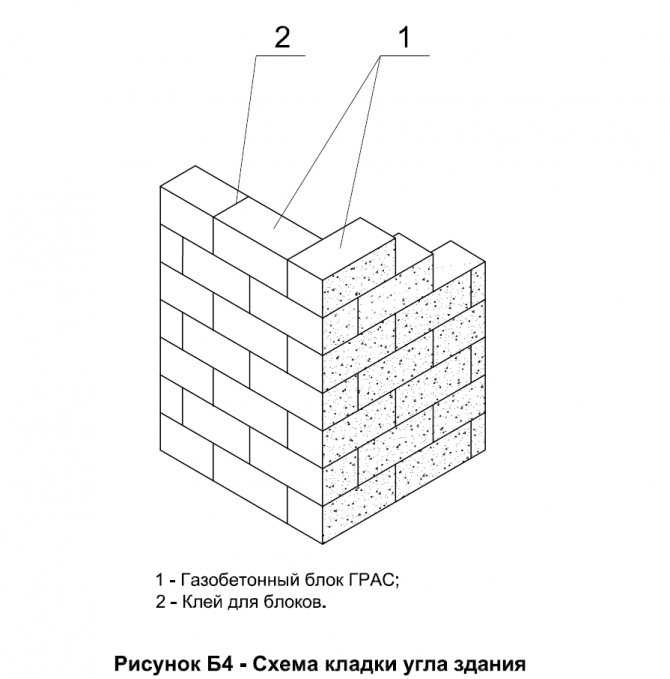

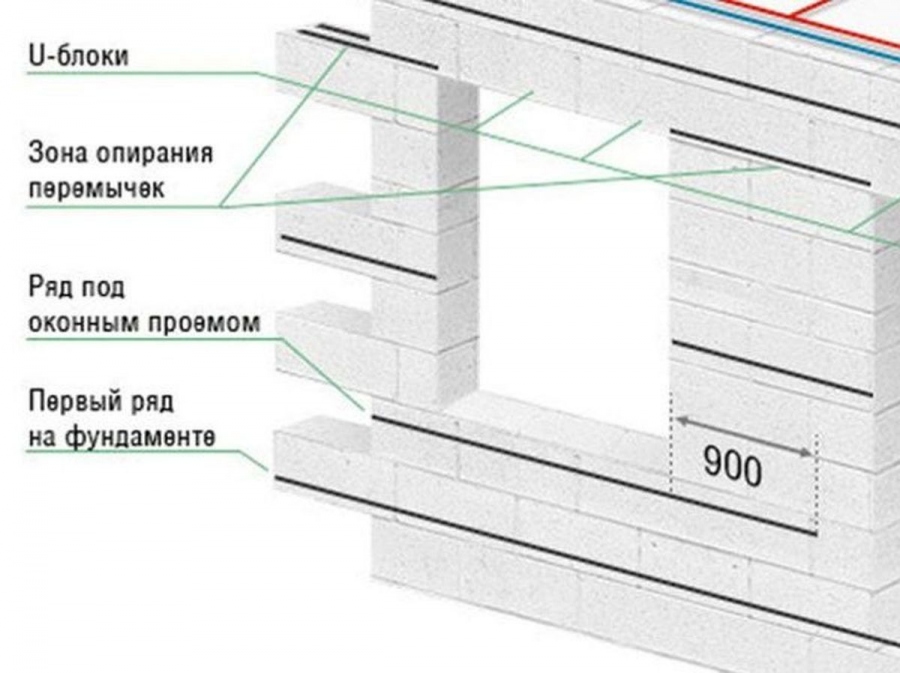

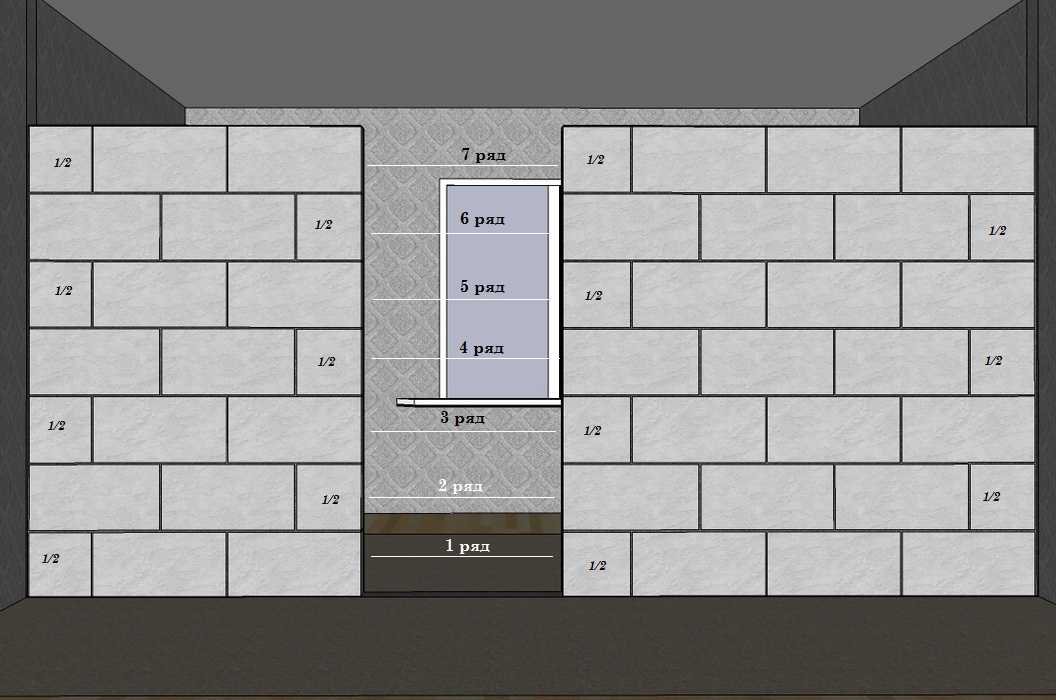

Кладку «ИНСИ-блоков» рекомендуется начинать с углов здания, рядами по всему периметру. Перед укладкой блоков первого ряда необходимо обеспечить его гидроизоляцию (1 – 2 слоя рубероида укладывается на фундамент). Рис. 1. Все блоки первого ряда укладываются на песчано-цементный раствор в соотношении 1:3 толщиной не более 30 мм. Рис. 2. После укладки первого ряда необходимо удалить все неровности с помощью рубанка или шлифовальной доски. Следует строго следить за правильностью высоты рядов с самого начала ведения кладки с помощью натянутого шнура-причалки и горизонтального и вертикального уровней или лазерных координаторов.

Следует строго следить за правильностью высоты рядов с самого начала ведения кладки с помощью натянутого шнура-причалки и горизонтального и вертикального уровней или лазерных координаторов.

Перед укладкой блоки нужно очистить от пыли, грязи (снега и наледи зимой), а битые или с отколотыми кромками и углами отложить. В дальнейшем, подвергнув их механической обработке простейшим инструментом (ручной ножовкой или пилой, рубанком для снятия фасок, угловым шаблоном для направления реза), блоки можно будет использовать при кладке простенков фронтонов или во внутренних стенах.

Рис.1

«ИНСИ-блоки» выпускаются с геометрической точностью ±1,5-2,0 мм. Кладка выполняется на клеевом растворе на основе сухой смеси заводского изготовления. Сухая смесь состоит из песка, цемента, водоудерживающей, пластифицирующей и гидрофобных добавок. Толщина шва не должна превышать 2-5мм.

Возможно выполнять кладку на легком растворе. Толщина швов 8-10мм. Допускается кладка на цементно-песчаном растворе, толщина горизонтальных швов принимается от 10 мм и не более 15 мм, в среднем 12 мм в пределах высоты этажа. Толщина вертикальных швов (если нет паз гребня) принимается от 8 до 15 мм, в среднем 10 мм. Необходимо учитывать, что применение кладочных растворов влечет к снижению сопротивления теплопередачи стены. При производстве кладочных работ в сухую погоду необходимо предварительное увлажнение блоков.

Толщина вертикальных швов (если нет паз гребня) принимается от 8 до 15 мм, в среднем 10 мм. Необходимо учитывать, что применение кладочных растворов влечет к снижению сопротивления теплопередачи стены. При производстве кладочных работ в сухую погоду необходимо предварительное увлажнение блоков.

Раствор для кладки стен из блоков рекомендуется приготавливать на месте строительства из готовых сухих смесей, доставляемых с завода, или из вяжущего, заполнителя и добавок. Клеевой раствор готовится согласно инструкции напечатанной на мешке, а строительный раствор согласно Инструкции СН 290. Готовый раствор (клей) выгружают в бадью, а затем с помощью специальной емкости, кельмы, или совка распределяют по длине стены, выравнивая постель зубчатой кромкой кельмы. Блок опускают на раствор (клей) сверху, избегая горизонтальной подвижки более 5 мм. Выдавившийся раствор (клей) снимают скребком сразу же, не допуская его схватывания. Рихтуют блоки покачиванием или подбивкой резиновым молотком. Швы должны быть тщательно заполнены клеем.

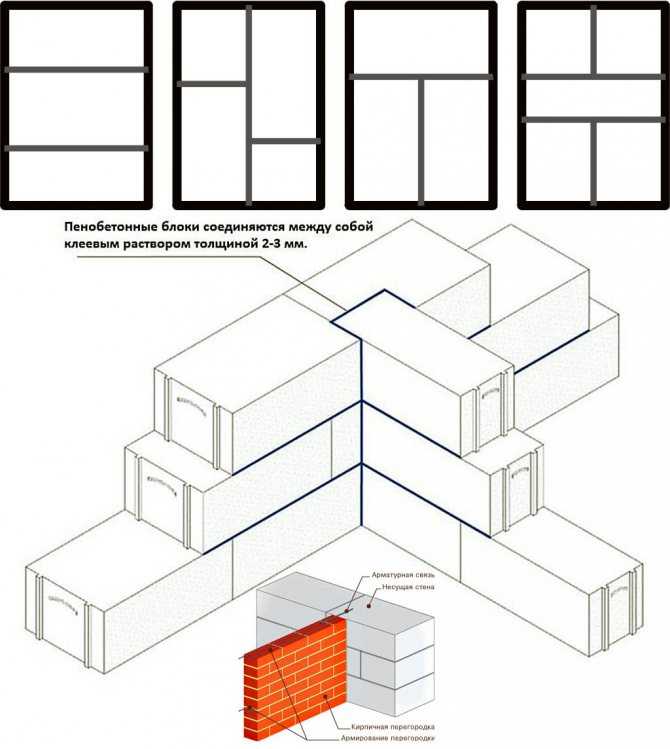

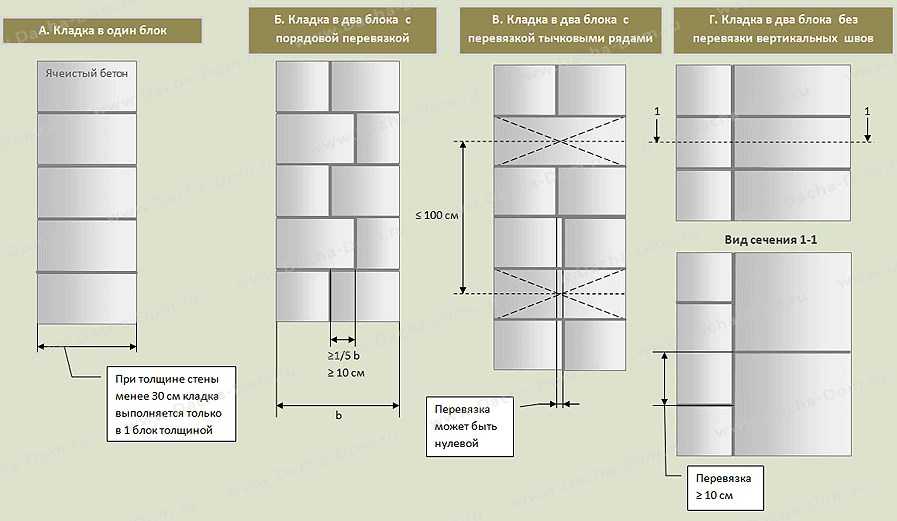

При кладке необходимо соблюдать правила перевязки. Вертикальные швы следующих рядов кладки выполняются со смещением не менее 0,4 высоты блока. При кладке стен в два блока – перевязка вертикальных швов «плашковая» рис 3.

Глубина «плашковой» перевязки должна составлять не менее100 мм. Сопряжения стен разных направлений следует устраивать только наклонной штрабой с глубиной перевязки не менее 200мм (вертикальная шраба не допускается). Внутренние стены и перегородки возводят по тем же правилам, что и наружные стены. Сопряжение наружных и внутренних стен выполняют перевязкой блоков на глубину не менее 200 мм. Примыкание перегородок к стенам устраивают с применением гибких связей из стальных полос, заранее закрепляемых в соответствующих местах в швах стен рис.4.

Рис.3

Необходимость армирования кладки и места расположения арматуры указываются в проекте. Если в проекте не указаны места армирования, необходимо предусмотреть устройство конструктивного армирования в плоскости кладки стен: армопояса в уровне перекрытий, на глухих участках стен, а также во всех случаях по высоте кладки при расстоянии в свету между перекрытиями более 3,0 м. (рис.6). Кроме того, армопояс пояс следует устраивать в пределах верхнего ряда кладки по периметру наружных и внутренних стен, включая фронтоны.

(рис.6). Кроме того, армопояс пояс следует устраивать в пределах верхнего ряда кладки по периметру наружных и внутренних стен, включая фронтоны.

Дополнительное конструктивное армирование должно быть предусмотрено в подоконной зоне рис. 5. В подоконной зоне арматура укладывается в заранее прорезанные в кладке пазы. Арматура, уложенная в пазы, должна быть полностью утоплена в клеевом составе. Площадь сечения арматуры должна составлять не менее 0,75 см² класса АIII (например, 2 продольные арматуры d=8АIII). При невозможности размещения двух стержней по ширине допускается армировать кладку одной продольной арматурой с эквивалентной площадью сечения ( d=10АIII ). Арматура заводится в простенки на расстояние не менее 600мм от грани оконного проема.

Рис.5

1 — конструктивное армирование кладки подоконной зоны; 2 — Конструктивное армирование кладки в пределах высоты простенка; 3 — Конструктивное армирование кладки глухого участка стены при расстоянии между перекрытиями в свету более 3 м

Для укладки арматуры в определенных рядах кладки выполняются горизонтальные штробы, которые затем заполняются кладочным раствором. Арматура укладывается в эти штробы так, чтобы полностью покрылась раствором и не выступала над поверхностью блоков. Для исключения откалывания бетона, штробы рекомендуется устраивать на расстоянии не менее 60 мм. от боковых граней блоков.

Арматура укладывается в эти штробы так, чтобы полностью покрылась раствором и не выступала над поверхностью блоков. Для исключения откалывания бетона, штробы рекомендуется устраивать на расстоянии не менее 60 мм. от боковых граней блоков.

Конструктивное армирование кладки выполняют арматурой по ГОСТ 5781-82, ГОСТ 10884-94, принимая число стержней по ширине кладки не менее двух. При высоте этажа от пола до потолка более 3м по всему периметру наружных стен в двух уровнях (уровне подоконной зоны и в уровне верха перемычек).

Выполнить в штрабе рядовых блоков подоконной зоны и верха перемычек, арматура полностью утоплена в клеевом составе, количество ее в зависимости от ширины стены. Площадь сечения арматуры каркаса одного уровня не менее 75 мм2 (например, 2 продольные арматуры d=8АIII). При невозможности размещения двух стержней по ширине допускается армировать кладку одной продольной арматурой с эквивалентной площадью сечения (d=10АIII).

Замкнутый армопояс в пределах предпоследнего ряда кладки парапета по периметру наружных и внутренних стен, включая фронтоны и другие элементы. Стержни армопояса в продольных и поперечных стенах укладываются в специально прорезанные штробы, штробы заполняются клеем. В углах производят сварку стержней.

Стержни армопояса в продольных и поперечных стенах укладываются в специально прорезанные штробы, штробы заполняются клеем. В углах производят сварку стержней.

«ИНСИ-блоки» хорошо обрабатываются механическим инструментом. При необходимости выполнения сложных геометрических форм с криволинейными и иными очертаниями, а также участков стен, размеры которых не кратны размеру блока, не стандартное изделие могут быть получены путем резки с помощью механических и ручных пил.

Оконные и дверные перемычки и проемы.

Проемы в стенах перекрывают сборными брусковыми перемычками или сборно- монолитными перемычками.

Сборно-монолитные перемычки выполняются с помощью несъемной опалубки из U-образных блоков. Размеры определяются расчетом. При расчете сборно-монолитной перемычки не принимают в расчет опалубку из U-образных блоков. Перемычки изготовляются из тяжелого бетона марки по прочности М200. Арматурный каркас – из арматурной стали класса АIII. Сборно-монолитные перемычки разработаны в альбоме технических решений, выполненных ООО «ИНСИПРОЕКТ» шифра 168/2008. Монтаж сборных перемычек в зависимости от их размера и веса выполняется как вручную, так и с помощью грузоподъемных механизмов. Перемычки укладываются на тот тип раствора, который применяется для кладки стен. Сочетание различных типов растворов для ведения кладки и опирания перемычек не допускается.

Монтаж сборных перемычек в зависимости от их размера и веса выполняется как вручную, так и с помощью грузоподъемных механизмов. Перемычки укладываются на тот тип раствора, который применяется для кладки стен. Сочетание различных типов растворов для ведения кладки и опирания перемычек не допускается.

В таблицах 8, 9, 10, 11 приведены данные полученные при расчете зданий, выполненных из «ИНСИ-блоков» марки по средней плотности D500, класса по прочности B2,5 на клею марки М50. Высота этажа принята равной 3 м, пролет железобетонной плиты перекрытия 6 м. Плиты опираются на стены не менее 125мм. Перекрытие верхнего этажа и стропила кровли выполнены из деревянного бруса. Утепление чердачного перекрытия выполнено минераловатным утеплителем. Покрытие кровли — листы металлочерепицы. Расчеты выполнены для условий строительства г. Челябинска (III снеговой район).

Простенки стены толщиной 400мм для двухэтажного здания в несущей наружной рекомендуется выполнять шириной согласно таблице 8. Простенки стены толщиной 400мм для трехэтажного здания рекомендуется выполнять шириной согласно таблице 9.

Простенки стены толщиной 400мм для трехэтажного здания рекомендуется выполнять шириной согласно таблице 9.

Простенки стены толщиной 500мм для двухэтажного здания в несущей наружной стене рекомендуется выполнять шириной согласно таблице 10.

Простенки стены толщиной 500мм для трехэтажного здания в несущей наружной стене рекомендуется выполнять шириной согласно таблице 11.

Минимальная толщина внутренней стены при условии опирания на нее с двух сторон плит перекрытия двухэтажного здания (высотой не более 8м) принимается не менее 300мм. Для двухэтажного здания при толщине внутренней несущей стены 300мм минимальный простенок рекомендуется выполнять шириной не менее 1,8м (при ширине дверного проема не более 0,9м). При высоте этажа 3 метра и менее минимальный простенок можно увеличить до ширины 1,2м.

Рекомендованная ширина оконных простенков из «ИНСИ-блоков» при толщине наружной несущей стены 400 мм для двухэтажного здания.

«+» — рекомендуется к применению.

«−» — не рекомендуется к применению

Рекомендованная ширина оконных простенков из «ИНСИ-блоков» при толщине наружной несущей стены 400 мм для трехэтажного здания.

«+» — рекомендуется к применению.

«−» — не рекомендуется к применению

Рекомендованная ширина оконных простенков из «ИНСИ-блоков» при толщине наружной несущей стены 500 мм для трехэтажного здания.

«+» — рекомендуется к применению.

«−» — не рекомендуется к применению

Рекомендованная ширина оконных простенков из «ИНСИ-блоков» при толщине наружной несущей стены 500 мм для двухэтажного здания.

«+» — рекомендуется к применению.

«−» — не рекомендуется к применению

В стенах из «ИНСИ-блоков» дверные и оконные проемы не имеют четвертей. Крепление деревянных коробок производится оцинкованными гвоздями или металлическими ершами. Зазоры между проемом и оконной (дверной) коробкой тщательно заполняются эффективным утеплителем с установкой упругих прокладок, а откосы оштукатуриваются. Подоконную часть наружной стены следует защищать сливом из кровельной стали.

Перекрытия.

Опирание плит перекрытия на стену должно осуществляться через распределительный пояс, шириной 250 мм и толщиной минимум 120 мм. Распределительный пояс выполняется на всю длину опирания диска перекрытия на стену. Плиты перекрытия должны опираться на распределительный пояс не менее чем 120 мм. Во внутренних несущих стенах распределительный пояс устраивается на всю ширину стены.

Распределительный пояс выполняется на всю длину опирания диска перекрытия на стену. Плиты перекрытия должны опираться на распределительный пояс не менее чем 120 мм. Во внутренних несущих стенах распределительный пояс устраивается на всю ширину стены.

Распределительный пояс может быть из монолитного железобетона или из трех рядов полнотелого кирпича, армированного кладочной сеткой.

Для изготовления железобетонного пояса необходимо использовать бетон класса В15. Пояс заходит на продольные стены на ширину 200-250 мм с обеспечением теплоизоляции торца железобетонного пояса слоем газоблоков толщиной не менее 140 мм. Пояс армируется сетками из арматуры диаметром не менее 10 мм класса АIII.

От торца плиты перекрытия до наружной грани стены здания рекомендуется оставаться слой из газоблоков толщиной 150 мм. Между стеной и торцом плиты должен оставаться пустой зазор толщиной 1-2 см для восприятия температурных деформаций здания. При уменьшении наружного слоя из блоков, зазор между торцом плиты перекрытия и стеной должен дополнительно утепляться эффективным легкодеформируемым утеплителем.

По наружным продольным и поперечным стенам в уровне перекрытия располагают армопояс. сечения арматуры в армопоясе не менее двух стержней диаметром 10мм класса АIII. Стержни должны идти непрерывно по всему периметру и по внутренним стенам. При необходимости сварки между собой прочность сварного шва должна быть выше прочности металла по основному сечению стержней.

Под торцами плит перекрытия, опирающихся на стену, арматурные стержни должны проходить внутри железобетонного пояса. Арматурные стержни выпускаются из железобетонного пояса и привариваются к стержням армопояса продольных стен.

Стержни армопояса в продольных стенах укладываются в специально прорезанные штробы, штробы заполняются клеем.

В случае выполнения распределительного пояса из полнотелого кирпича стержни армопояса прокладывают в блоке под распределительным поясом. Стержни армопояса в продольных и поперечных стенах укладываются в специально прорезанные штробы, штробы заполняются клеем. В углах производят сварку стержней.

Чердачное перекрытие, стропильные конструкции.

Опирание деревянной балки деревянного чердачного (междуэтажного) перекрытия на стену из «ИНСИ-блоков». Торец балки должен устанавливаться в гнездо, вырезанное или оставленное в стене из газоблоков. Глубина опирания балки не менее 250 мм. Частота установки балок определяется расчетом. Балка устанавливается на центрирующую растворную подушку из раствора марки М200. Конец балки оборачивается рубероидом, торец остается открытым. Между торцом и стеной должен оставаться воздушный зазор не менее 20 мм. Деревянные балки должны быть антисептированы и обработаны противопожарными составами.

Крепление скатной кровли к стене из «ИНСИ-блоков» осуществляется через мауэрлат. Мауэрлат крепится к распределительному поясу из монолитного железобетона или полнотелого кирпича рис.7.

Рис. 6

в местах опирания стропильной системы

1 — кладка стены; 2 — обвязочный пояс; 3 — мауэрлат; 4 — элементы стропильной крыши (стропильные балки и обрешетки)

Армопояс по наружным продольным и поперечным стенам (включая фронтоны) выполняется из арматуры не менее двух стержней диаметром 10мм класса АIII. Стержни должны идти непрерывно по всему периметру и по внутренним стенам. При необходимости сварки между собой прочность сварного шва должна быть выше прочности металла по основному сечению стержней.

Стержни должны идти непрерывно по всему периметру и по внутренним стенам. При необходимости сварки между собой прочность сварного шва должна быть выше прочности металла по основному сечению стержней.

В местах опоры мауэрлата, арматурные стержни должны проходить внутри железобетонного опорнрго пояса. Арматурные стержни выпускаются из железобетонного пояса и привариваются к стержням армопояса продольных стен. Стержни армопояса в продольных стенах укладываются в специально прорезанные штробы, штробы заполняются клеем.

В случае выполнения распределительного пояса из полнотелого кирпича стержни армопояса прокладывают в блоке под распределительным поясом. Стержни армопояса в продольных и поперечных стенах укладываются в специально прорезанные штробы, штробы заполняются клеем. В углах производят сварку стержней.

Все примыкания деревянных элементов к кладке, железобетону, кирпичу или утеплителю должны быть гидроизолированы путем прокладки слоя рубероида. При конструировании кровли должна быть исключена передача горизонтальных сил от распора возникающих в стропильной системе на наружные стены здания. Силы распора должны полностью восприниматься внутренними затяжками стропильной системы.

Силы распора должны полностью восприниматься внутренними затяжками стропильной системы.

При устройстве плоской крыши с парапетом, парапет должен быть усилен армопоясом. Армопояс устанавливается под последним сверху поясом кладки.

Перегородки из ИНСИ-БЛОКов.

Перегородки могут выполняться из «ИНСИ-блоков» толщиной 100мм, 150мм, 200мм, плотностью D500. Кладка перегородок осуществляется на клеевом составе, с толщиной швов 2-5мм. Высота перегородок из «ИНСИ-блоков» подбираются из условия прочности и устойчивости. Перегородки не должны превышать 3 м при толщине блока 100 мм и 5 м при толщине блока 200 мм. С креплением к наружным, внутренним стенам с шагом 1м по высоте. И с шагом 2м к плитам перекрытия по длине перегородки «упругими» анкерами. При высоте более 3м перегородку необходимо армировать стеклосеткой (прочность на разрыв не менее 80кгс/пог. см) или оцинкованной полосой 50х2мм по всей длине в шве кладки.

Для исключения передачи усилий от деформации перекрытий пространство между перегородкой и плитой перекрытия должно быть заполнено уплотнительной прокладкой (пороизол, вилотерм, минплита). В основание перегородки подкладываются войлочные полоски, пространство между которыми заполняется клеем.

В основание перегородки подкладываются войлочные полоски, пространство между которыми заполняется клеем.

Крепление перегородок допускается осуществлять Т-образными анкерами или анкерами из полосовой оцинкованной стали, устанавливаемыми в стену в уровне горизонтальных швов перегородок и стен. К перекрытию полосовые анкера крепятся дюбелями, отгибаются и гвоздится к торцу блока.

По данным европейских производителей, конструкции стен из газобетона плотности D500 с тонкостенной штукатуркой толщиной 100мм , 150мм и 200мм имеют величину звукоизоляции соответственно 39 дБ, 44 дБ и 46дБ. Конструкция перегородки, состоящая из двух слоев газобетоных блоков по 100мм и слоя минеральной ваты 50мм посередине, обеспечивает величину звукоизоляции 52 дБ. При проектировании необходимо обращать внимание на передачу звука через несущие конструкции и пропуски инженерных систем. В основании перегородок подкладывать упругие прокладки, технологические отверстия должны быть заделаны.

Защитно-декоративные покрытия стен

Декоративно-защитные слои со стороны фасада здания могут быть выполнены из кладочных материалов, облицовочных материалов и изделий с механическим креплением, а также штукатурными и окрасочными составами.

Стены из ячеистых блоков с кирпичной облицовкой допускаются для зданий высотой не более 5 этажей (15м). Облицовочная стена полностью опирается на сплошной фундамент или рандбалку. Передача вертикальных усилий от облицовочной стены на кладку не допускается. Для беспрепятственного удаления водяных паров, прошедших через кладку из ячеистых блоков, следует проектировать с вентилируемой воздушной прослойкой. Облицовочная стена связывается с основной стеной с помощью гибких связей. Гибкие связи выполняются из нержавеющей стали, оцинкованной стали или стеклопластика, устанавливаются в швы и забиваются в тело блоков. Количество гибких связей определяется расчетом, но не меньше 3-4 шт. на метр квадратный кладки.

Запрещается соединять облицовочный кирпичный слой с кладкой из ячеистобетонных блоков арматурными сетками, заложенными в швы кладки.

Облицовка с использованием различных вентилируемых фасадов позволяет разрабатывать различные архитектурные элементы, выполнять сложные цветовые решения фасадов, в том числе сочетание различных цветов на одном фасаде. Необходимо обратить внимание на крепежные элементы, обеспечивающие надежное крепление фасада к ячеистому бетону, следовать рекомендациям производителей навесных систем и крепежных элементов.

Необходимо обратить внимание на крепежные элементы, обеспечивающие надежное крепление фасада к ячеистому бетону, следовать рекомендациям производителей навесных систем и крепежных элементов.

Для оштукатуривания фасадов целесообразно использовать высококачественные тонкослойные штукатурные смеси, модифицированные полимерными добавками. Все штукатурные составы должны быть модифицированы водоудерживающими добавками из расчета 98% водоудерживающей способности. В помещениях с влажными режимами эксплуатации применяют гидроизоляционные штукатурные составы.

Нанесение штукатурных составов следует начинать при влажности ячеистых блоков не выше 27%. При толщине защитно-декоративного слоя до 10мм включительно его допускается не армировать. Если толщина защитно-декоративного слоя от 10мм до 15мм, для более равномерного распределения усадочных деформаций его необходимо армировать стеклосеткой, микроармирующим строительным волокном по ТУ 2282-006- 1342727-2007 производства ООО «СИ АЙРЛАЙД». При толщине защитно-декоративного слоя от 15мм до 20мм включительно, следует предусмотреть армирование металлической сеткой, микроармирующим строительным волокном. Проектирование защитно- декоративного слоя больше 20мм не допускается.

При толщине защитно-декоративного слоя от 15мм до 20мм включительно, следует предусмотреть армирование металлической сеткой, микроармирующим строительным волокном. Проектирование защитно- декоративного слоя больше 20мм не допускается.

Для окрашивания применяются различные фасадные краски, не препятствующие процессу «дыхания» блоков и обеспечивающие защиту от увлажнения.

При возведении зданий из блоков используются следующие инструменты:

- Первый ряд блоков на основе строительного раствора

- Доборные ячеистые блоки

- Кольцевой армированый пояс

- Плиты перекрытия железобетонные

- Теплоизолирующая прокладка

- Монолитный железобетонный распределительный пояс

- Перемычка армированная из бетона

- Перемычка наборная из бетона

- Гидроизоляция

- Цоколь

- Ленточная пила – предназначена для распиловки блоков из ячеистого бетона при больших объемах работ. Прямой привод, автоматическое отключение.

- Электропила ручная – предназначена для распиловки блоков непосредственно на строительной площадке.

- Ручная пила – предназначена для распиловки блоков вручную непосредственно на строительной площадке. Имеет победитовые наконечники и высокую степень износостойкости. При небольших объемах возможно использование обычной ножовки.

- Сверло для стен, винтовое сверло – предназначено для сверления кладки для трубных разводок.

- Сверло – предназначено для подготовки отверстий для распределительных коробок, розеток и выключателей.

- Ручной штраборез– предназначен для прорезки канавок, пазов, штраб для укладки анкеров, труб и электрической разводки. Применим для ячеистобетонных блоков класса не выше В 2,5

- Долото – предназначен для нарезки штраб для труб и электрической разводки. Применим для блоков класса не выше В 2,5

- Рубанок ручной – предназначен для снятия фасок с блоков.

- Лопастная мешалка – предназначена в качестве насадки к электрической дрели мощностью не менее 600 Вт

- Зубчатая кельма.

Укладка газобетона — Обучим Ваших строителей

Теги: Газобетон, Строительство, Технологии

Строители любят работать с газобетонными блоками еще и потому, что они очень удобны при укладке. Этому способствует относительно легкий вес газоблоков, идеальная геометрия и довольно крупный формат газобетонных блоков (стандартная длина блока составляет 625мм, высота 250мм). Максимальную ширину кладки из газобетона способен обеспечить стеновой блок шириной 400 мм

Этому способствует относительно легкий вес газоблоков, идеальная геометрия и довольно крупный формат газобетонных блоков (стандартная длина блока составляет 625мм, высота 250мм). Максимальную ширину кладки из газобетона способен обеспечить стеновой блок шириной 400 мм

Все это позволяет довольно быстро и просто возвести стены из газобетона. Главное помнить о важности соблюдения технологии укладки газобетонных блоков.

«Первый ряд кладки газобетона

Перед укладкой первого ряда газобетонных блоков нужно сделать гидроизоляцию всей поверхности фундамента, на которую будут укладываться газоблоки. Это может быть либо прокладка из рулонных гидроизоляционных материалов, либо слой гидроизоляционного раствора на битумной или цементной основе.

«Обеспечиваем ровное основание

Убедитесь в том, чтобы основание для укладки первого ряда газобетонных блоков имело идеально горизонтальную поверхность.

Проверить это проще всего с помощью гидроуровня. При необходимости нужно сделать выравнивающий слой из раствора на цементно-песчаной основе. Максимально допустимый перепад по высоте основания для укладки газобетонных блоков составляет 2-3 см между самой низкой и самой высокой отметкой основания по всей протяженности первого ряда кладки.

Максимально допустимый перепад по высоте основания для укладки газобетонных блоков составляет 2-3 см между самой низкой и самой высокой отметкой основания по всей протяженности первого ряда кладки.

«Выставляем контрольные блоки

После того, как Вы добились качественного горизонтального основания – надо на каждом углу кладки первого ряда газобетонных блоков выложить контрольные блоки (пока не на клей). Это делается для проверки точной геометрии стен. С помощью любых доступных измерительных приборов (рулетки, лазерных линеек и т.п.) необходимо убедиться в правильной геометрической форме Вашего будущего дома из газобетона.

Объясню на примере:

В большинстве случаев кладка стен из газобетона имеет форму прямоугольника. Для получения правильного прямоугольника нужно: сначала убедиться в том, что две длинные стороны прямоугольника имеют одинаковую длину (это исключит то, что прямоугольник может оказаться трапецией).

Форма трапеции

Затем сравнить две короткие стороны прямоугольника – они тоже должны быть абсолютно одинаковой длины. Но это еще не означает, что ваш прямоугольник имеет правильную форму – он вполне может оказаться параллелограммом (см. рисунок).

Но это еще не означает, что ваш прямоугольник имеет правильную форму – он вполне может оказаться параллелограммом (см. рисунок).

Форма параллелограмма

Измерьте диагонали – они также должны иметь абсолютно одинаковую длину. И только тогда, когда все три показателя (длинные стороны, короткие стороны и диагонали) совпали по длине – Вы получили правильный прямоугольник.

Форма прямоугольника

При необходимости – обеспечиваем правильную форму путем перемещения контрольных газобетонных блоков на углах будущей кладки. Если длина одной стороны кладки составляет больше 8 метров – можно добавить посередине еще один контрольный блок для получения более точных результатов замера.

«Приступаем к укладке первого ряда

Когда достигнута правильная форма – самое время приступить непосредственно к укладке на клей первого ряда газобетонных блоков. Важно при работе не допустить смещения контрольных блоков. Для этого можно сделать визирные метки на основании для кладки.

Каждый газобетонный блок, укладываемый на клей, выравнивается сначала по плоскости (это проверяется с помощью строительного уровня), а затем по высоте, с помощью того же уровня и специального шнура-отвеса. Для облегчения работы можно натянуть, закрепив за угловые блоки, «причальные» шнуры, по которым будет удобно ориентироваться при укладке рядовых газобетонных блоков.

Положение блока регулируется с помощью молотка с резиновым набалдашником (киянка). Клей для газобетона наносится как на горизонтальное основание, так и на боковые поверхности газобетонных блоков в местах их примыкания друг к другу. На горизонтальное основание клей удобнее наносить с помощью каретки для клея, а на вертикальные боковые поверхности газобетонного блока – зубчатым шпателем.

Если во время кладки газобетонных блоков на поверхности уложенного ряда возникли небольшие неровности в местах примыкания блоков – можно удалить их, используя рубанок для газобетона.

После окончания кладки первого ряда газобетонных блоков – очистите поверхность кладки от мелкого мусора специальной металлической щеткой. Подробно об инструментах смотрите статью:

«Инструмент для работы с газобетоном»

Подробно об инструментах смотрите статью:

«Инструмент для работы с газобетоном»

Укладка 1 ряда газоблоков

«Укладка второго ряда газобетона

Второй ряд газобетонных блоков рекомендуется укладывать не ранее момента, когда схватится клей первого ряда (это около 1 часа).

Угловые блоки необходимо укладывать «внахлест» на швы первого ряда кладки газобетонных блоков. Перевязка швов на углах кладки должна быть около 20-25см, а по прямой кладке смещение швов не должно быть меньше 10 -15см.

«Третий и последующие ряды. Армирование кладки

Укладка третьего и всех последующих рядов выполняется по тем же правилам, что и первый ряд кладки газобетонных блоков. Единственное, что добавляется – это необходимость армирования каждого третьего ряда газобетона.

Армирование выполняется арматурой, толщиной 8 мм. Под нее в уложенных газобетонных блоках прорезаются специальные продольные канавки (штробы) с помощью не хитрого, но удобного устройства с одноименным названием – «штробарез».

Армирование кладки из газобетона

На блок, шириной 300 и 375 мм устраивают две параллельные штробы так, чтобы расстояние от них до краев газобетонного блока было не меньше 6см. Далее из них вычищается вся пыль, штробы проливаются водой и заполняются клеем для газобетона.

Только после этого в них утапливается арматура, которая и сделает кладку стен из газобетона по-настоящему прочной и надежной. Остается добавить только, что для устройства армирования в местах поворотов кладки стен из газобетона – арматуру следует загибать, повторяя, с небольшим закруглением, угол кладки.

Аккуратные загибы получаются, если использовать специально предназначенное для таких дел устройство под названием «трубогиб».

Это основные моменты, которые необходимо знать при укладке газобетонных блоков. Есть еще некоторые тонкости при устройстве армированных железобетонных поясов, перемычек над дверными и оконными проемами, соединении газобетонных блоков со стропильной системой и прочие нужные мелочи, с которыми Вы можете ознакомиться в статье: «Особенности работы с газобетоном»

PS: Полезная заметка:

Подробную инструкцию о том, как просто и быстро купить газобетон (выбрать производителя, оформить заказ и произвести оплату) не выходя из дома у нас на проекте GAZOBETONONLINE. RU читайте в статье «Этапы оформления и обработки Вашего заказа».

RU читайте в статье «Этапы оформления и обработки Вашего заказа».

ПЕРЕЙТИ В КАТАЛОГ

Поделитесь статьей с друзьями. Спасибо!

Техническая информация — سبک سازان شرق

История AACВ 1924 году д-р Аксель Эрикссон, шведский архитектор и доцент строительных технологий в Технологическом институте Вейля в Стокгольме, впервые изобрел автоклавный газобетон. Происхождение автоклавного газобетона восходит к 1920-м годам, когда Швеция из-за нехватки древесины обнаружила острую потребность в альтернативных материалах из-за потери лесов.

Около 45 лет назад в Западной Германии г-н Йозеф Хебель, строительный подрядчик, начал механизировать систему производства этого продукта, разработав систему измерения, смешивания, формования и резки. Затем, добавляя армирование, можно увеличить сопротивление этого изделия. Архитекторы и менеджеры по строительству быстро осознали уникальные возможности и особенности этой системы, которая была очень легкой, но с высокой прочностью, и использовали эти особенности в своих проектах.

Увеличение спроса на использование этого вида бетона привело к строительству 51 завода с объемом производства 31 млн кубометров в год по всему миру до 1995, а к 1998 году это количество увеличилось до 150 производственных установок мощностью 50 млн куб. Год увеличился.

Основные производители этого продукта расположены на континентах Европы, Азии, Америки и Океании соответственно. Также были созданы две ассоциации AACPA (Американская ассоциация газобетона) и EAACA (Европейская ассоциация газобетона) для поддержки производства и продвижения газобетона в Европе и Америке.

Запуск первой линии по производству газобетона в Иране датируется 1365 годом под торговой маркой «Siporex». Тем не менее, газобетон снова был представлен публике в 1367 году под названием «Heblex», и до сих пор многие люди в стране называют весь производимый автоклавным газобетоном Хеблекс .

Экономическая оценка AAC Старые методы строительства и использование традиционных материалов, которых мы не видим ни в одной из передовых стран, приведут к постепенной потере природных ресурсов и нанесут серьезный ущерб в национальных масштабах.

Из-за того, что Иран находится на многих разломах с высоким энергопотреблением в стране, все сооружения любого размера и любого типа использования должны быть оптимизированы, по крайней мере, против землетрясений и энергопотребления.

Поскольку освещение напрямую ведет к снижению риска землетрясений, в последние годы, к счастью, в Иране были внедрены технологии освещения, требующие больших инвестиций. Технология производства газобетона является одним из таких «актуальных знаний строительной науки», появившихся в стране в последние годы.

К сожалению, с другой стороны, усилия по облегчению заставили некоторых обратиться к рынку легких блоков для продажи пемзы и светлого зерна, чтобы они могли продавать свою продукцию производителям блоков. Отдельные нововведения без инженерного сопровождения под предлогом стилизации стали серьезным вредителем в строительной сфере. Отдельные нововведения без инженерного сопровождения под предлогом стилизации стали серьезным вредителем в строительной сфере.

Осветление комбинацией зернистого света, пемзы с песком и цементом, найдены разные методы, которые производятся и поставляются в нестандартных цехах без лаборатории. Продукт этих мастерских! Оно сильно отличается от допустимых значений международных стандартов, и эта проблема привела к изменению международных стандартов в национальной версии как минимум в одном случае.

Преимущества блока AAC

Благодаря использованию новых технологий создания уникальной (ячеистой) пористости в конструкции из газобетона, получаемый продукт очень легкий (почти наполовину состоит из воды), что означает уменьшение веса здания или уменьшение статической нагрузки, возникающей в результате . Это уменьшит поперечное сечение каркаса и повысит устойчивость конструкции к разрушительной силе землетрясения. Более полувека автоклавный легкий бетон используется в конструкциях, возводимых в разных климатических регионах мира, что обусловлено отличными механическими свойствами этого продукта.

Газобетон показал высокую способность в качестве одного из теплоизоляционных материалов в здании благодаря наличию в нем большого количества мелких пузырьков воздуха. Таким образом, согласно исследованиям немецких исследователей, на стене из этого изделия, покрытой специальным раствором (клеем) для ее соединений через тонкий слой, видно, что стоимость создания объектов обогрева и охлаждения составляет до 28 у.е. % и в текущих затратах. В секторе установки можно сэкономить до 30%.

Микроячеистая структура бетона AAC обеспечивает значительную защиту от эффекта замерзания, и испытание на замораживание показывает, что в этих условиях не происходит снижения прочности автоклавного легкого бетона.

На практике постоянное использование в холодных частях мира, а также в нашей стране в последние годы является доказательством этого утверждения.

Использование газобетона может стать хорошим решением для создания спокойной и приятной атмосферы на рабочем месте и во время отдыха.

Во многих источниках газобетон отнесен к категории акустических строительных материалов.

Согласно стандарту ASTM этот продукт относится к категории очень хорошей звукоизоляции. В следующих таблицах соответственно показана классификация звукоизоляции на основе стандарта ASTM и звукопоглощение блоков AAC в зависимости от толщины.

Проведенные исследования показывают полную совместимость этого бетона с окружающей средой таким образом, что он не наносит вреда природе и благодаря способности перерабатывать отходы резки из газобетона, этот продукт не производит никаких отходов или загрязняющих веществ. Производство легкого бетона не требует использования ценного глинистого грунта, а создание тяжелых загрязнений печами для производства аналогичных материалов в случае легкого бетона не наблюдается.

Работать с блоком AAC очень просто. Блок AAC можно распиливать в соответствии с необходимостью на месте использования. И поэтому он экономичен с точки зрения затрат на заработную плату. На блоке газобетона возможна установка объектов (розетки, силовые кабель-каналы и т.д.), что исключает необходимость в штукатурных слоях.

БетонAAC состоит из природных минералов, которые негорючи и медленно передают тепло. Так что средняя скорость стрельбы в местах, где построен этот тип блоков, составляет примерно 3 см в час. Эта функция представляет бетон AAC в качестве брандмауэра. Соответственно, он относит газобетон к первому классу европейского стандарта в отношении воспламеняемости, что на самом деле является лучшим уровнем в этой области. Также газобетон выдерживает температуру до 1200 градусов по Цельсию.

Очень малый вес автоклавного бетона снижает затраты на его транспортировку до места использования в проектах. Количество раствора, используемого для установки и реализации этого продукта, намного меньше, чем у других продуктов, таких как кирпичи и глина.

Снижение затрат на исполнительную бригаду, что дает значительную экономию по сравнению с другими продуктами, если используется автоклавный легкий бетон.

Руководство по внедрению блока AAC

1- Блок следует разгружать с помощью подходящего оборудования, например, вилочного погрузчика.

Если поддоны трутся или сталкиваются друг с другом, существует вероятность повреждения углов блока. Если он сбрасывается в крышу, его следует распределить возле колонны и стенок сдвига. Уход за клеем аналогичен цементу. Мешки должны быть размещены на сухом полу на расстоянии не менее 10 см от земли и не должны подвергаться воздействию дождя.

2- Используйте клей для изготовления блоков.

«Клей для блоков» следует смешивать с чистой водой в подходящей пластиковой емкости.

Если температура воздуха ниже 5 градусов Цельсия, используйте теплую воду. Перемешивание производят до получения однородной смеси (медовой формы). Смесь снова перемешивают перед использованием. Время использования приготовленной смеси около часа.

Время использования приготовленной смеси около часа.

Под работой (место укладки стеновых блоков) создать гладкую и ровную поверхность толщиной от 1 до 2,5 см с использованием цементно-песчаного раствора (при соотношении смешивания одна часть цемента, одна часть мертвой извести и шесть частей песка). В стенах первого этажа (на расстоянии менее 30 см от поверхности грунта перед нанесением раствора следует нанести слой гидроизоляции. Во время укладки обязательно погружайте блоки в большую емкость, чтобы раствор не впитал слишком много воды во время укладки.

3- Первый ряд выполнить со строгим контролем уровня.

Сначала основные участки, а потом перекрестки. После установки каждого блока его поверхность очищается, а затем на вертикальные поверхности наносится блочный клей. Минимальная толщина клея 2 мм, максимальная 3 мм. №

Для нанесения клея используйте кельму или шпатель.

После установки каждого блока следует проверить его соосность и вертикальность. Ремонт следует производить в течение не более 5 минут медленными ударами резинового молотка.

Ремонт следует производить в течение не более 5 минут медленными ударами резинового молотка.

Внешнюю поверхность блока лучше запустить на несколько сантиметров впереди металлических столбов и утеплить столбы. В этой работе необходимо предотвратить создание теплового моста на месте металлических элементов.

Во избежание эффекта межкаркаса при землетрясении стены лучше возводить на расстоянии одного сантиметра от колонн, балок и бетонных стен и соединять их с конструкцией металлическими поясами на расстоянии не более двух блоков . Для заполнения зазоров можно использовать специальный растворный клей или мертвую штукатурку.

4- Резку можно выполнять ручной пилой, ленточной пилой и деревообрабатывающими инструментами до желаемых размеров и форм.

5- Сверление должно производиться на роторно-отрезном станке

Диаметр отверстия не должен превышать одной трети глубины блока. Вокруг больших отверстий армировать металлической сеткой.

6- Исполнительные швы с горизонтальными интервалами

3-кратная высота стены или 6 метров считается от 10 до 13 мм. Соединительные ремни следует использовать максимум через каждые 2 ряда блоков. Для реализации несухого каменного фасада, имеющего гладкую поверхность с размерами более 6 метров, вертикальные и горизонтальные компенсационные швы толщиной один сантиметр должны быть реализованы через каждые 6 метров.

7- Еще раз подчеркивается, что поверхность блоков во время выполнения должна быть влажной.

Для реализации следующих блоков вертикальные и горизонтальные поверхности необходимо склеить кельмой. Перед склеиванием поверхность блоков необходимо очистить. При укладке блока не допускать сползания блока, излишки раствора счищать кельмой, нахлест блоков должен быть не менее 15 см (минимальное расстояние вертикальных швов 15 см) и закрепляться в каждом ряду . В угловом пересечении стен вертикальные швы не должны располагаться друг над другом. Чтобы реализовать занятие стены, выравнивание и удлинение каждого блока следует контролировать после установки. Перфорированные металлические связи (пояса) следует применять при соединении боковых стенок, швов и примыкании к колонне.

Чтобы реализовать занятие стены, выравнивание и удлинение каждого блока следует контролировать после установки. Перфорированные металлические связи (пояса) следует применять при соединении боковых стенок, швов и примыкании к колонне.

Если стенки стыка имеют одинаковую толщину, их следует располагать одновременно

Второстепенная стена имеет меньшую толщину, чем основная стена, с эффективным расстоянием около 1 см и соединяется с основной стенкой с помощью помощью поперечных полос с расстоянием в один метр. Соединение Г- или Т-образных боковых стенок, имеющих одинаковую толщину, следует выполнять промежуточным способом. Чтобы соединить стену с бетонными колоннами, вы можете использовать металлическую деталь с отверстием, которая соединяется со стеной и колонной с помощью шурупов.

Для соединения стены с металлическими колоннами можно использовать перфорированный металлический элемент, который с одной стороны крепится к стеновым блокам с помощью шурупов, а с другой стороны к колонне с помощью сварки или шурупов.

8- Если высота стены более 3,5 метров

Следует использовать горизонтальный змеевик, соединенный с каркасом здания. Если длина стены превышает 6 метров или в 40 раз превышает толщину стены, следует использовать задний ремень или вертикальную спираль, соединенную с каркасом здания. Вертикальные и горизонтальные края лопастей должны быть свободными.

9- Осуществление монтажа и окрашивание поверхности стены

Для маршрутов укладки в стенах можно сделать вертикальные канавки и отверстия. После установки клей Luke можно использовать для ремонта прыжков.

10- Двери и окна не рекомендуется устанавливать непосредственно на газобетонные блоки

Для их фиксации используйте соответствующие настенные стойки. Металлические рамы дверей следует залить цементно-песчаным раствором или специальным растворным клеем.

11- В зависимости от гладкости поверхности можно выбрать покрытие

Стена может быть покрыта обоями, тонкослойной штукатуркой, керамикой, акриловыми узорчатыми покрытиями или готовым раствором. Перед выполнением столярных и несухих фасадов поверхность блока следует полностью очистить, а затем увлажнить. В местах стыка различных материалов фасада (например, стык газобетонных блоков с железобетонной стеной жесткости или металлобетонным каркасом) используйте зайцы (с направлением горизонтального пояса).

Перед выполнением столярных и несухих фасадов поверхность блока следует полностью очистить, а затем увлажнить. В местах стыка различных материалов фасада (например, стык газобетонных блоков с железобетонной стеной жесткости или металлобетонным каркасом) используйте зайцы (с направлением горизонтального пояса).

Резюме:

Соблюдение следующего указывает на правильное выполнение:

– Лучше всего проводить штукатурку стен после завершения бетонирования крыш. Лучше, чтобы хотя бы бетон крыши набрал свою прочность 6 дней и тогда китайская стена готова.

– Запрещено использование китайского лезвия при температуре ниже 5 и выше 40 градусов Цельсия, кроме как с разрешения контролирующего органа и с учетом необходимых мер.

– Держите блок во влажном состоянии во время выполнения, чтобы предотвратить поглощение растворной воды и полностью затвердеть блоки в месте соединения.

– Использование перфорированных металлических связей (поясов) в местах примыкания боковых стен, швов и примыканий к колоннам.

– Стены должны быть вертикальными.

– Выемка пазов в стене для установки выполнена на долбежном станке.

– Вертикальный шов блоков в двух последовательных рядах не должен заходить друг на друга.

– Следует соблюдать восьмиугольность стен на стыке двух стен.

– В месте соединения стены с колоннами или стеной сдвига необходимо установить подходящую вилку.

– Если длина стены большая, для нее следует рассмотреть подходящие обои.

– Оклейка окон соответствующими обоями.

Автоклавный газобетон используется на большей части территории Европы более 80 лет, в Дальней и Средней Азии более 40 лет, в Австралии и Южной Америке более 20 лет. Применение автоклавного газобетона в Америке началось в 1990. В настоящее время существуют конструкции со сроком службы более 75 лет, которые эксплуатируются в очень благоприятных условиях и с минимальными затратами на техническое обслуживание и ремонт.

Несмотря на использование автоклавного газобетона за последние 20 лет в Иране, к сожалению, спроса на его использование нет. Неиспользование этого продукта частично связано с низким качеством производимой продукции и частично с отсутствием информации. Кроме того, из-за обилия и дешевой энергии в стране спрос на этот продукт был низким.

Неиспользование этого продукта частично связано с низким качеством производимой продукции и частично с отсутствием информации. Кроме того, из-за обилия и дешевой энергии в стране спрос на этот продукт был низким.

В настоящее время в связи с отменой субсидий и установлением более строгих правил по оптимизации энергопотребления в зданиях возросла потребность в продукте из ячеистого бетона автоклавного твердения.

12-часовой процесс варки в автоклаве при температуре около 190 градусов и давлении 12 бар вызывает кратковременную и длительную усадку бетона. Во время этого процесса силикат кальция гидратируется и превращается в туберморит, тем самым сохраняя свойства и уменьшая усадку при высыхании. Одним из основных отличий этого продукта от напольного бетона является то, что штукатурка не отделяется от блоков.

Еще одним отличием являются более точные размеры и меньший вес газобетонных блоков.

Газобетонные блоки, как и любой другой строительный материал, впитывают влагу из воздуха. Проникновение воды возможно на глубину до 3,5 см блока. Наличие влаги в блоке может изменить цвет, но это не означает изменение качества. Цвет не показатель качества. Увеличение влажности воздуха увеличивает процент влажности блока, а уменьшение влажности воздуха уменьшает влажность блока. Блок AAC имеет морозостойкий материал и поэтому неуязвим в зимних погодных условиях.

Проникновение воды возможно на глубину до 3,5 см блока. Наличие влаги в блоке может изменить цвет, но это не означает изменение качества. Цвет не показатель качества. Увеличение влажности воздуха увеличивает процент влажности блока, а уменьшение влажности воздуха уменьшает влажность блока. Блок AAC имеет морозостойкий материал и поэтому неуязвим в зимних погодных условиях.

Повышение влажности с 5% до 35% приводит к снижению прочности на сжатие до 10%, что находится в допустимых пределах строительных норм.

. Автоклавный газобетон используется во всем мире в основном в больницах, гостиницах, ресторанах, магазинах и складах, офисных зданиях, культурных и образовательных учреждениях, таких как библиотеки, школы и университеты, больницы и дома и жилые башни. be made

Автоклавный газобетон также используется в качестве огнезащиты и звукоизоляции.

Конструкция здания и свойства используемых в нем материалов оказывают существенное влияние на величину энергопотребления и эффективность теплопередачи для коммерческих и жилых зданий. Стены, потолки и полы из газобетона автоклавного твердения представляют собой творческое сочетание хорошей теплопроводности и низкой воздухопроницаемости. Теплоизоляционные свойства этого продукта позволяют пользователям переводить потребление энергии на низкие времена потребления. В результате снижение затрат на электроэнергию для пользователей и владельцев зданий повышает комфорт жизни и снижает потребность в объектах по производству электроэнергии.

Стены, потолки и полы из газобетона автоклавного твердения представляют собой творческое сочетание хорошей теплопроводности и низкой воздухопроницаемости. Теплоизоляционные свойства этого продукта позволяют пользователям переводить потребление энергии на низкие времена потребления. В результате снижение затрат на электроэнергию для пользователей и владельцев зданий повышает комфорт жизни и снижает потребность в объектах по производству электроэнергии.

Благодаря высокой точности построения (погрешность менее 1,5 мм), при правильном выполнении стена имеет гладкую поверхность и легко окрашивается. . На поверхность экстерьера можно наносить непосредственно виды фасадов, похожие на гранулит.

Газобетонный блок этой фирмы объемной массой 500 кг/м3 имеет среднюю прочность на сжатие 2,5 МПа и прочность на сжатие не менее 2 МПа. Газобетонный блок этой фирмы объемной массой 500 кг/м3 имеет среднюю прочность на сжатие 2,5 МПа и прочность на сжатие не менее 2 МПа.

Адрес фабрики: Промышленный городок Байдак, Санат 9, Северный Хорасан

Головной офис: Мешхед, бульвар Саджад, угол Бахарестан 4, здание Анахита

Тел.: Факс: +9851-38666611 Моб.

Техническое руководство | Тонкая совместная конструкция | Раствор для тонких швов | Кирпичная кладка для тонких швов

Для получения консультаций по продажам, продуктам и техническим вопросам, пожалуйста, нажмите здесь, чтобы связаться с ближайшим региональным офисом.

ТОМАС АРМСТРОНГ

(бетонные блоки)

Ltd

Группа

Контакт

Мы являемся частью Thomas Armstrong Group

Документы

Скачать Наше подробное руководство по «тонкому соединению Next

Home

Бетонные блоки Техническое руководство

Что такое строительство тонких швов?

Тонкий шов – это метод возведения стен из каменной кладки, который заменяет обычный 10-миллиметровый цементно-песчаный раствор на 2-3-миллиметровый шов с использованием специального клеевого раствора.

Этот метод «склеивания» блоков приводит к значительному сокращению времени строительства, сокращению отходов, меньшему количеству материалов и оборудования, необходимых на стройплощадке и стенах, с улучшенными коэффициентами теплопередачи и воздухонепроницаемостью.

Этот метод строительства становится все более популярным в Великобритании и уже составляет до 90% каменного строительства во многих европейских странах! Кроме того, по мере обновления строительных норм и постоянного повышения технических и экологических требований к зданиям преимущества этого быстрого, простого и высокоэффективного метода строительства будут становиться все более и более очевидными. По сути, конструкция Thin Joint предлагает решение для строителей, желающих максимизировать тепловые характеристики здания, свести к минимуму выбросы CO2 в течение всего срока службы здания и при этом сохранить удобство, комфорт, стабильность и долговременную прочность каменного здания.

ПРИМЕНЕНИЕ

- Наружные полые стены

- Акустические перегородки/перегородки для вечеринок

- Внешние сплошные стены

- Внутренние перегородки и боковые стены

ОСНОВНЫЕ ПРЕИМУЩЕСТВА

- Более быстрая и простая укладка блоков

- Быстрая защита от атмосферных воздействий

- Меньше отходов и беспорядка

- Гибкость

- Термическая масса

- Качество сборки

- Стабильность и прочность

- Улучшенная теплоизоляция

- Повышенная герметичность

- Звукоизоляция

Какие блоки можно использовать с Thin Joint?

Успех и точность возведения стены с использованием конструкции Thin Joint зависят от точности размеров используемых блоков.

Традиционные легкие заполнители и блоки из плотного бетона длиной 440 мм из нашего ассортимента или любого другого производителя не обладают таким уровнем точности.

Традиционные легкие заполнители и блоки из плотного бетона длиной 440 мм из нашего ассортимента или любого другого производителя не обладают таким уровнем точности.Ассортимент газобетонных блоков Airtec идеально подходит для строительства тонких швов (а также для строительства из обычного раствора) и является единственным блоком, произведенным в Великобритании, который обладает максимально возможной категорией допуска на размеры «Тонкослойный раствор B» ( ТЛМБ). Эта категория требует дополнительного уровня плоскостности слоя раствора и параллелизма по высоте блока, а также более жестких допусков по длине x ширине x высоте.

Какие специальные инструменты и методы требуются на месте?

Как правило, при использовании Thin Joint общие приемы возведения стен, приспособления к движению, укладки полов и крыш знакомы всем, кто когда-либо строил кирпичные и блочные здания. Тем не менее, существуют некоторые ключевые различия в конструкции и технике, которые необходимо учитывать при использовании этого метода строительства:

- При толщине швов всего 2-3 мм высота блоков на уровне пола, перемычки и крыши будет отличается от такового при использовании обычного 10-мм миномета.

Этого можно избежать на этапе проектирования, но, тем не менее, блоки легко выравниваются до нужного уровня с помощью шлифовальных рашпилей во время сборки.

Этого можно избежать на этапе проектирования, но, тем не менее, блоки легко выравниваются до нужного уровня с помощью шлифовальных рашпилей во время сборки. - Раствор для тонких швов представляет собой порошок, поставляемый в мешках по 25 кг с добавлением воды. Требуется только ведро и электрическая мешалка — не нужны бетономешалки, лопаты, песок, цемент.

- Раствор наносится на блоки специальными ковшами/салазками, что обеспечивает точное и полное заполнение швов раствором нужной толщины.

- Гибкая сетка для контроля движения применяется вдоль всего ряда на определенных уровнях, чтобы избежать смещения и связанного с ним растрескивания при естественном высыхании блоков.

- Внутреннее полотно (тонкий шов Airtec) можно собирать независимо от наружного кирпичного полотна. Соответствие уровней прохождения внутренней и внешней створки не имеет значения, так как винтовые скрученные стальные стеновые связи забиваются в поверхность блока внутренней створки на необходимом уровне прохождения внешней створки.

- Доступны специальные настенные анкеры, деформационные и сдвиговые анкеры, которые быстро и легко используются и специально разработаны для использования с газоблоками с тонкими швами.

- При толщине швов всего 2-3 мм высота блоков на уровне пола, перемычки и крыши будет отличается от такового при использовании обычного 10-мм миномета.

Группа Томаса Армстронга является доверенным поставщиком

Aggrecate & Cement

Посетите сайт

Prestresed & Portast Concrete

Посетите место

Рабочая одея

БЕТОННЫЕ БЛОКИ И БЛОКИ ДЛЯ МОЩЕНИЯ

Посетите сайт

СТРОИТЕЛЬСТВО

Посетите сайт

НОВЫЕ ЖИЛИЩНЫЕ ЗАСТРОЙКИ

Посетите сайт

Продукты

Легкие и плотные бетонные блоки

Airtec Aerated Бетонные блоки

Блок Paving

Компания

Облизости

вакансии

.

Традиционные легкие заполнители и блоки из плотного бетона длиной 440 мм из нашего ассортимента или любого другого производителя не обладают таким уровнем точности.

Традиционные легкие заполнители и блоки из плотного бетона длиной 440 мм из нашего ассортимента или любого другого производителя не обладают таким уровнем точности. Этого можно избежать на этапе проектирования, но, тем не менее, блоки легко выравниваются до нужного уровня с помощью шлифовальных рашпилей во время сборки.

Этого можно избежать на этапе проектирования, но, тем не менее, блоки легко выравниваются до нужного уровня с помощью шлифовальных рашпилей во время сборки.