Технология производство газобетона: Технология производства автоклавного газобетона — этапы

Технология производства автоклавного газобетона — этапы

Дозировка и рецептура

В отдельных бункерах подготавливаются все основные компоненты: цемент, кварцевый песок (либо зола уноса), газообразователи, гипс и известь. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Песок (либо зола уноса) предварительно перемалывается до состояния муки.

Экологически чистые компоненты, точность дозирования компонентов и отработанная рецептура позволяют производить строительные блоки с заданными характеристиками плотности и прочности. Мы предлагаем 4 вида плотности.

Смеситель

В специальном бункере происходит смешивание компонентов в регламентированных дозах.

Тщательное перемешивание позволяет получить однородную массу и обеспечить стабильные характеристики по всему массиву.

Заливка форм

Сырье, смешанное с водой, тщательно перемешивается и заливается в форму.

Заливка крупной формы позволяет оптимизировать процесс перемещения массива газобетона по всей технологической линии и увеличить производительность производства.

Процесс порообразования

Образование замкнутых пор в массе бетона придает газобетону его уникальные характеристики по энергоэффективности.

Передовые технологии, применяемые в процессе порообразования, а, в частности, встряхивание массива, позволяют распределить газообразователь равномерно по всему объёму массива.

Камера предварительного созревания (горячий тоннель)

В камере предварительного созревания происходит реакция гидратации цемента параллельно с реакцией газообразования.

В условиях стабильной температуры 35–40 градусов в течение 3–4-х часов происходит вспучивание массива бетона за счет выделения водорода, и происходит созревание бетонной смеси (набор распалубочной прочности).

Линия резки

Массив газобетона попадает на линию струнной резки, где при помощи кантования массива происходит нарезка в трех плоскостях.

Идеальная геометрия строительных блоков

Выборка захватов для рук и формирование системы паз-гребень

Преимущества — захваты для рук упрощают работу с блоком, а система паз-гребень обеспечивает непродуваемость кладки из автоклавного газобетона

Автоклавирование

Отличительной особенностью производства качественного газобетона является обработка строительных блоков в автоклаве. Автоклавирование проходит при температуре 200 градусов и давлении 12 атмосфер

Автоклавирование позволяет сократить сроки набора прочности, повысить конечную прочность строительных блоков.

Контроль качества

Контроль качества продукции на выходе с производства осуществляется отделом технического контроля и аккредитованной лабораторией.

Присутствует высокий контроль качества на всех стадиях производства.

Упаковка продукции

Упаковывание строительных блоков на производстве позволяет обеспечить сохранность продукции, а также обеспечивает удобство при складировании и транспортировке.

Склад готовой продукции

На специально подготовленных площадках продукция хранится до отгрузки клиенту.

Соблюдение требований складирования и хранения позволяет гарантировать сохранность продукции и обеспечить наличие качественного продукта в любое время в любом объеме.

Доставка

Доставка клиенту возможна автотранспортом, железнодорожным транспортом. Доступна услуга самовывоза.

Отлаженная технология и логистика позволяет доставлять строительные блоки из автоклавного газобетона в кратчайшие сроки в любую точку страны.

Технология производства газобетонных блоков | Полезная информация о газобетоне завода ДСК Грас

В 60-х годах прошлого века, когда развивалось производство автоклавных бетонов, существовали разные способы их изготовления. Одни из них подразумевали использование цементных, другие — известковых, третьи — смешанных вяжущих составов. В те годы был распространён термин «газосиликатный бетон», который применяется и в наши дни — но уже ошибочно: силикатные ячеистые бетоны ушли в прошлое как класс. Промышленность XXI века не выпускает чистых газосиликатов — сегодня распространены более долговечные бетоны на цементном и смешанном вяжущем составе. Поэтому те, кто в наши дни говорят «газосиликат», в большинстве случаев имеют в виду автоклавный ячеистый газобетон.

Одни из них подразумевали использование цементных, другие — известковых, третьи — смешанных вяжущих составов. В те годы был распространён термин «газосиликатный бетон», который применяется и в наши дни — но уже ошибочно: силикатные ячеистые бетоны ушли в прошлое как класс. Промышленность XXI века не выпускает чистых газосиликатов — сегодня распространены более долговечные бетоны на цементном и смешанном вяжущем составе. Поэтому те, кто в наши дни говорят «газосиликат», в большинстве случаев имеют в виду автоклавный ячеистый газобетон.

За последние 15 лет среднегодовой ввод жилья в России вырос в 2,5 раза. Выпуск автоклавного газобетона за этот же период увеличилось в 12 раз. Он стал самым массовым материалом для возведения стен, применяемым в строительстве.

В последние годы растёт популярность газобетонных блоков — в частности, марок низких плотностей, например, D350. Стоит отметить, что сегодня в России ежегодно выпускается более 1,5 млн м3 блоков низких плотностей. Всё чаще звучит вопрос: как производится этот материал? Развёрнутый ответ на него — в этой статье.

Подготовка сырья

Для изготовления блоков из ячеистого бетона используется смесь цемента, гипса, песка, извести и воды. В неё в небольших объёмах добавляется алюминиевая паста. За точное дозирование всех компонентов отвечает автоматизированная установка.

Формование

Из миксера сырьё поступает в формы большого объёма. Здесь смесь находится несколько часов при температуре, составляющей приблизительно 50º С. Идёт реакция, и массив поднимается, напоминая дрожжевое тесто. Возникает огромное количество ячеек (пор), которые и дают стройматериалу его название. После того, как массив приобрёл требуемый объём, нужно еще некоторое время, чтобы он предварительно отвердел. Далее он кантуется на 90º и в вертикальном положении помещается на поддон для автоклава. Здесь массив остаётся в ходе резки, обработки в автоклаве и разделения.

По окончании процесса смесь подаётся на участок резки.

Резка на блоки

На очередной стадии массив, сохраняя вертикальное положение, движется по участку резки. Здесь с применением ножей и струн он режется по заранее заданным размерам.

Здесь с применением ножей и струн он режется по заранее заданным размерам.

Интересный факт

Отходы материала, образующиеся при резке, вновь поступают в производство. Технологический процесс выпуска ячеистого бетона, таким образом, становится безотходным.

Обработка в автоклаве

Нарезанные блоки помещаются в автоклав — камеру с температурой 180-190ºС, давлением около 12 бар и насыщенным паром. Здесь будущий стройматериал выдерживается в течение 12 часов. За это время в блоках формируется кристаллическая структура, выгодно отличающая автоклавный газобетон от других материалов и придающая ему достойные практические свойства.

После обработки в автоклаве готовый стройматериал с применением крана-делителя выкладывается для остывания.

Упаковывание

На последнем этапе блоки из ячеистого бетона — например, марки D300 — аккуратно запаковываются в перфорированную термоусадочную пленку с помощью автоматического оборудования.

Упакованные газобетонные блоки транспортируются на склад с помощью вилочных погрузчиков. С этого момента они готовы к реализации.

Отличительные особенности применяемого оборудования

Для производства автоклавного ячеистого газобетона на нашем заводе применяется оборудование марки HESS AAC Systems B.V., отвечающее самым строгим международным стандартам.

Система подачи сыпучих материалов. В ней используется запатентованная технология Lahti Precision, реализованная только в линиях HESS, в основе которой — псевдоожижение (флюидизация) материалов. Система разгружает силоса и дозирует подачу сыпучих материалов в псевдоожиженном состоянии, создаваемом с помощью воздуха. Шнеки и другие механические части не используются, поэтому нет необходимости чистить и заменять детали. Самое важное — то, что система позволяет дозировать сыпучие материалы с точность до 100 грамм. Это даёт возможность максимально точно и гибко адаптировать рецептуру.

Устройство кантования массива. Массив перед резкой кантуется в форме в вертикальное положение, после чего корпус формы удаляется. Массив не подвергается механическому захвату манипулятором, что положительно влияет на качество конечного продукта. Предотвращается появление трещин, исключается деформация массива, сохраняются прочностные и геометрические характеристики блоков.

Массив перед резкой кантуется в форме в вертикальное положение, после чего корпус формы удаляется. Массив не подвергается механическому захвату манипулятором, что положительно влияет на качество конечного продукта. Предотвращается появление трещин, исключается деформация массива, сохраняются прочностные и геометрические характеристики блоков.

Устройство вертикальной, предварительной и окончательной боковой резки. Обрезает материал по трём измерениям, позволяет регулировать толщину снимаемого слоя или выравнивать поверхность массива после предварительной резки. Линия оснащена системой, следящей за обрывом струн. Обрезки массива отбрасываются в шлам-канал, промываемый водой. Отсюда они поступают в ёмкость с размалывающим устройством и мешалкой, расположенную под линией резки. Из ёмкости шлам транспортируется в шламбассейн для дальнейшего использования. Такое решение даёт экономию сырья и служит частью концепции «Безотходное производство».

Система разделения массива. В ней реализована уникальная технология разделения «зелёного» массива, позволяющая расслаивать его непосредственно после резки — до автоклавирования. Массив подается в автоклав разделённым на слои. Благодаря этому пропаривание выполняется максимально равномерно и качественно, и газобетон приобретает предельно возможную прочность. В отличие от традиционных технологий, подразумевающих резку вертикально стоящего массива и разделение «белого» продукта, слипания слоёв при пропаривании не происходит. Поэтому не требуется и дополнительного разделения блоков после автоклавирования. Благодаря этому сохраняется привлекательный вид блоков, исключается появление сколов, отверстий и трещин, обеспечивается идеальная геометрия конечного продукта.

Массив подается в автоклав разделённым на слои. Благодаря этому пропаривание выполняется максимально равномерно и качественно, и газобетон приобретает предельно возможную прочность. В отличие от традиционных технологий, подразумевающих резку вертикально стоящего массива и разделение «белого» продукта, слипания слоёв при пропаривании не происходит. Поэтому не требуется и дополнительного разделения блоков после автоклавирования. Благодаря этому сохраняется привлекательный вид блоков, исключается появление сколов, отверстий и трещин, обеспечивается идеальная геометрия конечного продукта.

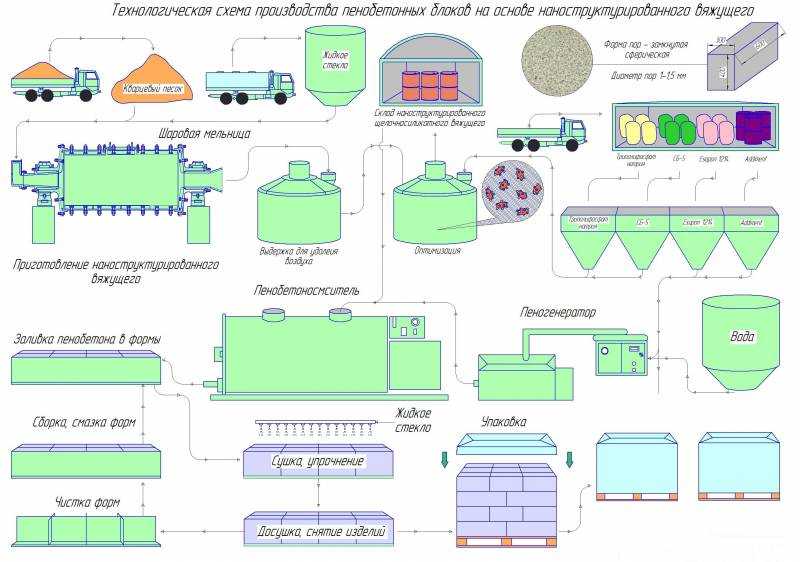

Производство газобетона с использованием устройства вихревого слоя

Газобетон — разновидность легкого бетона, представляющая собой пористый искусственный материал, изготовленный из минеральных вяжущих (цемент, известь или гипс) и силикатного заполнителя (кварцевый песок, зола-уноса или кислая шлаки металлургической промышленности). Производство газобетона основано на процессах диспергирования, перемешивания, вспучивания смеси этих ингредиентов и ее твердения.

При производстве материала важно добиться высокой степени активации и равномерного распределения частиц газообразующей или пенообразующей добавки, а также гомогенизации и диспергирования составляющих массы. Для этих задач можно использовать устройство вихревого слоя (AVS) GlobeCore.

Преимущества газобетона

Основные характеристики пористого материала, повлиявшие на его популярность в строительной сфере:

- Высокие теплоизоляционные свойства

Поры в газобетоне могут занимать до 85% объема материала, что делает его чрезвычайно легким и обеспечивает высокие теплоизоляционные характеристики. Его отличает лучшая способность удерживать тепло по сравнению с обычными материалами, в том числе кирпичом.

- Удобство использования

Благодаря правильной геометрии и удобному фактору конфигурации строительство из бетонных блоков выполняется быстрее и проще по сравнению с монолитным кирпичным строительством. Кроме того, при укладке блоков используется специальный клей, а не раствор. Это выгодно и просто. А швы толщиной всего до 3 мм не являются мостиками холода, в отличие от цементных прослоек между кирпичами.

Кроме того, при укладке блоков используется специальный клей, а не раствор. Это выгодно и просто. А швы толщиной всего до 3 мм не являются мостиками холода, в отличие от цементных прослоек между кирпичами.

- Высокая прочность

Пористые блоки достаточно прочны как строительный материал. Поэтому поризованный бетон уже стал не просто вспомогательной альтернативой кирпичу, железобетону, но и существенно заменил их в ряде случаев.

Такие характеристики обеспечили высокую популярность пористого материала и широкий спектр его применения.

Область применения

В основном применение газобетона сосредоточено в области строительной теплоизоляции. Однако, кроме того, его используют для ограждения зданий и сооружений. В зависимости от этого материал классифицируют на теплоизоляционный, конструкционно-теплоизоляционный и конструкционный. Объемный вес разных видов варьируется от 300 до 1200 кг/м3.

В целом применение газобетона распространено в следующих областях:

- теплоизоляция железобетонных междуэтажных перекрытий, чердаков и стен;

- строительство перегородок, ограждающих конструкций;

- Возведение несущих стен, опор в малоэтажных домах, зданиях.

Газобетон применяется для строительства современных коттеджей, хозяйственных построек, промышленных объектов, других зданий и сооружений. Применяется при строительстве жилых комплексов, жилых кварталов, многоэтажных домов.

Учитывая такие перспективы, производство газобетона продолжает развиваться. Этот материал становится все более популярным на рынке как в сфере частного, малоэтажного строительства, так и при возведении крупных объектов строительными компаниями. Поэтому производство газобетона целесообразно наладить как на небольшом заводе строительных материалов, так и на крупном предприятии.

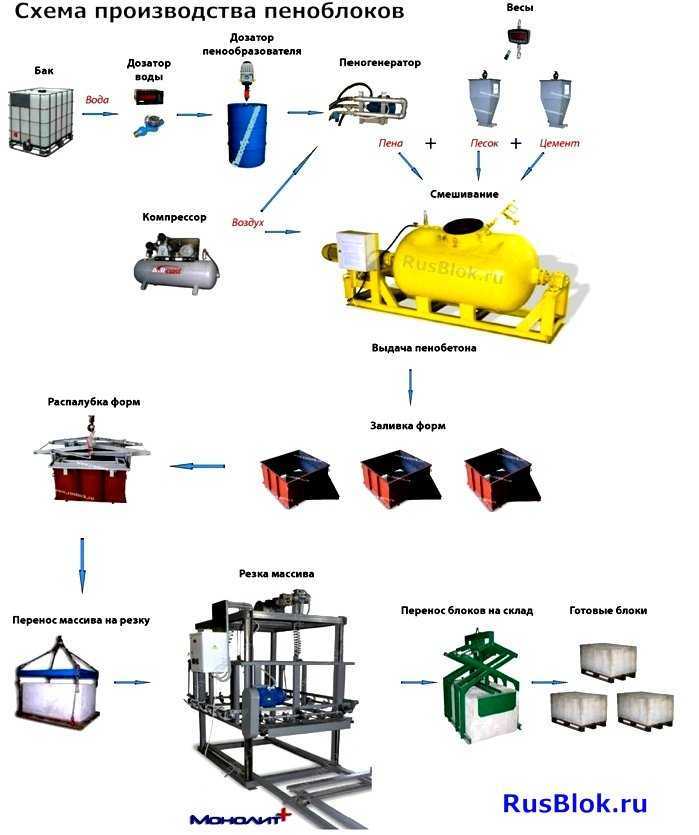

Производство пенобетона — традиционные технологии

Существует несколько способов производства газобетона. В зависимости от этого формы твердеют автоклавным или неавтоклавным способом, а получение пористости смеси основано на газообразовании, пенообразовании или аэрации. В результате получаем газобетон соответствующих марок:

- газобетон;

- пенобетон;

- газированный продукт.

Таким образом, технологии в основном различаются способом получения пористости материала и способом его упрочнения. Например, газобетон готовят путем смешивания всех ингредиентов в сухом и влажном виде с помощью миксеров и мельниц, после чего сырье помещают в формы, где происходит дальнейшее порообразование. А пенобетон производится путем приготовления смеси с помощью миксеров с одновременным ее вздутием, после чего уже вспененный продукт отправляется в формы.

Обсудим эффективность включения АВС в процесс производства газобетона на примере популярной технологии с использованием газогенерирующего агента. Для начала разберем проблемы, которые поможет решить новое оборудование от GlobeCore .

Недостатки классической технологии производства газобетона

Популярная технология производства газобетона предполагает использование газообразующего агента, с помощью которого происходит вспучивание смеси. Как правило, в качестве такого ингредиента используется алюминиевая пудра. При реакции с водным раствором гидроксида кальция выделяется порообразующий кислород.

При реакции с водным раствором гидроксида кальция выделяется порообразующий кислород.

Чем равномернее расположены поры в бетоне и чем меньше их размер, тем выше эксплуатационные качества конечного материала. Для этого важно максимально равномерно распределить газообразователи по всему объему смеси, добиваясь высокой степени ее дисперсности. Кроме того, на качество влияет количество активного СаО в приготовленной массе.

Для достижения высокой пористости материала исходные ингредиенты (песок, известь) могут быть обработаны и дополнительно измельчены. В этом случае может применяться раздельный мокрый помол песка или комбинированный сухой помол ингредиентов.

Дополнительная обработка газообразователя заключается в частичном удалении парафиновой пленки с поверхности частиц. Это делается путем смешивания с водой и поверхностно-активными веществами. Однако традиционные смесители отличаются низкой эффективностью удаления парафиновой пленки.

Кроме того, при приготовлении газообразователя частицы алюминиевой пудры местами образуют комки. В дальнейшем эти скопления частиц вызывают избыточное, неравномерное выделение кислорода при химической реакции — образуются большие поры и пустоты. В результате бетонное изделие отличается низкой прочностью в этом месте и может треснуть.

В дальнейшем эти скопления частиц вызывают избыточное, неравномерное выделение кислорода при химической реакции — образуются большие поры и пустоты. В результате бетонное изделие отличается низкой прочностью в этом месте и может треснуть.

А при недостаточном газовыделении в смесь добавляют до 25% извести. Кроме того, известь способствует достижению необходимой прочности бетона до окончания газогенерирующих процессов, что необходимо для получения пористой структуры.

Таким образом, к основным проблемам традиционной технологии производства газобетона относятся:

- образование пустот, трещин в материале;

- недостаточный выход газа для порообразования;

- низкая однородность смеси.

Использование устройства вихревого слоя GlobeCore помогает решить проблемы, связанные с агрегацией частиц, недостаточной активностью и неравномерным распределением газообразователя по объему массы.

Производство газобетона с помощью устройства вихревого слоя

Приготовление газообразователя с помощью устройства вихревого слоя подразумевает обработку алюминиевой суспензии в электромагнитным полем с применением ферромагнитных частиц . Кроме того, в этих условиях осуществляется приготовление и активация известково-песчаных, цементно-песчаных смесей.

Кроме того, в этих условиях осуществляется приготовление и активация известково-песчаных, цементно-песчаных смесей.

Смесь обрабатывается в немагнитной рабочей камере, в пространстве которой с высокой интенсивностью перемещаются ферромагнитные иглы за счет воздействия электромагнитного поля, создаваемого индуктором, — создается вихревой слой. Эти иглы превращаются в миниатюрные миксеры и дробилки. В результате такой обработки мы получаем однородную массу с высокой степенью дисперсности и активации обрабатываемых веществ и смесей. Перемешивание, активация и измельчение происходят под воздействием электромагнитного поля, акустических колебаний, высокого локального давления и электролиза.

Эффективность приготовления суспензии из порошка алюминия с помощью устройства вихревого слоя исследована и описана Д.Д. Логвиненко. В табл. 1 представлены изменения физико-механических свойств газосиликата, полученного на основе газогенерирующего агента, обработанного и необработанного в АВС.

Таблица 1

Эксперимент № | Условия приготовления суспензии | Производительность установки АВС-100, л/ч | Механические свойства газосиликата | |||||

| После обработки подвески в АВС | После обработки суспензии в обычном смесителе | |||||||

| Объемный вес, γ, г/см3 | Предел прочности на скалывание, σс*10-5, Па | Соотношение прочности и веса | Объемный вес, γ, г/см3 | Предел прочности на скалывание, σс*10-5, Па | Соотношение прочности и веса | |||

| 1 | Алюминиевая пудра — 100% по отношению к расчетному количеству | 120 | 385 | 18,7 | 2,56 | 396 | 15,2 | 2,03 |

| 377 | 10,3 | 1,47 | 419 | 79,5 | 0,92 | |||

| 414 | 11,8 | 1,41 | 438 | 10,8 | 1,14 | |||

| 2 | Алюминиевая пудра — 90% по отношению к расчетному количеству | 950 | 386 | 14,5 | 1,85 | 437 | 14,1 | 1,51 |

| 427 | 15,2 | 1,70 | – | – | – | |||

| 375 | 12,3 | 1,80 | – | – | – | |||

Производство газобетона с использованием газообразователя, обработанного в АВС, позволило получить материал с прочностью на 10–30 % выше, чем у традиционно изготовленного образца. Коэффициент качества газобетона увеличился на 20–60 % по сравнению с исходными данными.

Коэффициент качества газобетона увеличился на 20–60 % по сравнению с исходными данными.

Кроме того, усовершенствованная технология производства газобетона стала более рентабельной. Расход газообразователя снижен на 10%, а извести меньше на 2%. При этом конечный продукт не стал тяжелее; наоборот, его объемный вес уменьшился. Прочность блоков увеличилась.

Не исключено, что физико-механические свойства газобетона улучшились за счет обработки известково-песчаной и цементно-песчаной смесей в АВС. Это связано с активацией частиц SiO2, вызванной образованием активных центров на поверхности песчинок.

Преимущества устройства вихревого слоя в производстве ячеистого бетона

Производство ячеистого бетона с использованием АВС предполагает оптимизацию технологических процессов в линии с повышением качества продукции за счет более эффективной переработки сырья и смесей. Это достигается за счет следующих преимуществ АВС:

- Универсальность

Вихрево-пластовое устройство подходит как для активации и приготовления суспензии из газогенерирующего агента, так и для перемешивания, диспергирования и активации остальных компонентов цементно-песчаной или известково-песчаной смеси. Оборудование подходит для мокрого помола, смешивания ингредиентов, активации, измельчения песка и комбинированного сухого смешивания ингредиентов газобетона.

Оборудование подходит для мокрого помола, смешивания ингредиентов, активации, измельчения песка и комбинированного сухого смешивания ингредиентов газобетона.

- Повышение качества продукции

В результате приготовления ингредиентов и добавок в АВС мы получаем газобетон с лучшими физико-механическими характеристиками.

- Рентабельность

Помимо того, что оборудование более экономично по сравнению с обычными агрегатами по энергозатратам, оно позволяет сократить расход ингредиентов на вспенивание массы и сократить время обработки смесей.

- Удобство использования

Устройство вихревого слоя может быть интегрировано в существующую линию по производству пенобетона. Кроме того, для установки не требуется сооружение каких-либо тумб и дополнительных конструкций, а устройство достаточно компактно.

Производство газобетона с помощью устройства вихревого слоя позволяет получить более качественный строительный материал и оптимизировать технологические процессы, что сказывается на снижении себестоимости продукции и увеличении ее объемов.

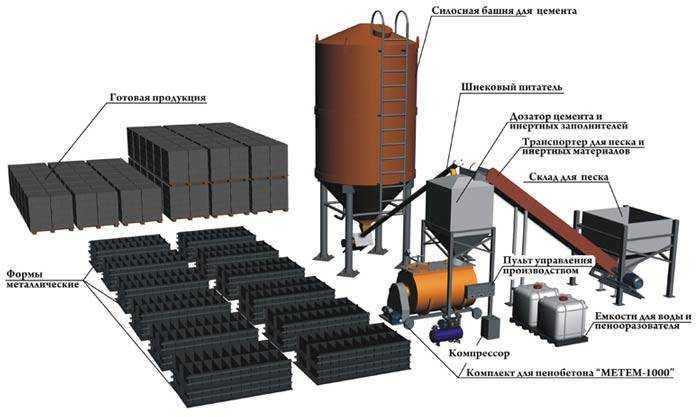

Оборудование для производства пенобетона

Сибирские строительные технологии

Пенобетон, полистиролбетон,

Заводы по производству неавтоклавного газобетона.

Ваш успех — наш приоритет.

+7 383 203-28-12

+7 383 203-28-39

+7 913-923-66-02

Рус анг География поставок

Меню

Новости компании Архив новостей

Современные технологии позволяют изготавливать газобетонные блоки как на крупных производственных площадках, так и в домашних условиях. При этом легко рассчитать и оценить объем продукции, технологические характеристики, а также необходимые финансовые затраты. для запуска производства. В зависимости от того, как вы организуете производство, вы можете выбрать стационарное оборудование, мини-завод или компактный мобильный завод по производству газобетонных блоков различной плотности.

Оборудование подбирается под предполагаемую производительность: можно установить оборудование производительностью от 20 до 200 куб. м газобетона в сутки. Именно от этого параметра (как и уровня автоматизации процесса) будет зависеть окончательная цена вашей единицы продукции.

м газобетона в сутки. Именно от этого параметра (как и уровня автоматизации процесса) будет зависеть окончательная цена вашей единицы продукции.

Автоматизированные линии для производства газобетона

Газобетон – прекрасный строительный материал, который активно используется во многих сферах строительства. Блоки из газобетона легкие, прочные и достаточно простые в использовании в строительстве. Запуск линии по производству газобетона в небольшом городе может принести неплохую прибыль. окупаемость оборудования для вашего региона с помощью этого общего калькулятора. Специалисты нашей компании могут квалифицированно помочь вам разработать бизнес-план и организовать свой газобетонный бизнес. Для принятия окончательного решения заказчик может предварительно посетить малые предприятия и автоматизированные заводы различной производительности, на которых успешно работает оборудование «Строительные технологии Сибири» с применением новейших технологий производства газобетона.