Технология производства газобетонных блоков: Производство газобетонных блоков своими руками, оборудование, формы, технология и видео

Оборудование для производства газобетонных блоков: виды

Содержание

- 1 Виды и конструкция

- 1.1 Мобильные

- 1.2 Стационарные

- 1.3 Мини-установки

- 1.4 Конвейерные

- 2 Как правильно выбрать оборудование?

- 3 Технология производства

- 3.1 Подготовка форм

- 3.2 Приготовление смеси

- 3.3 Заливка

- 3.4 Сушка блоков

- 3.5 Упаковка и хранение

- 4 Вывод

На сегодняшний день применение газобетонных блоков пользуется большим спросом из-за своей легкости, экологичности и теплоизоляции. Технология производства газобетона несложная, но требует четкой последовательности выполнения действий. Материалы и оборудование доступны и легки в монтаже, а, значит, с их установкой справится не только начинающий строитель, но и дачник.

Виды и конструкция

Оборудование для производства газобетона условно делят на группы:

- мобильные установки;

- стационарные;

- мини-установки;

- конвейерные линии.

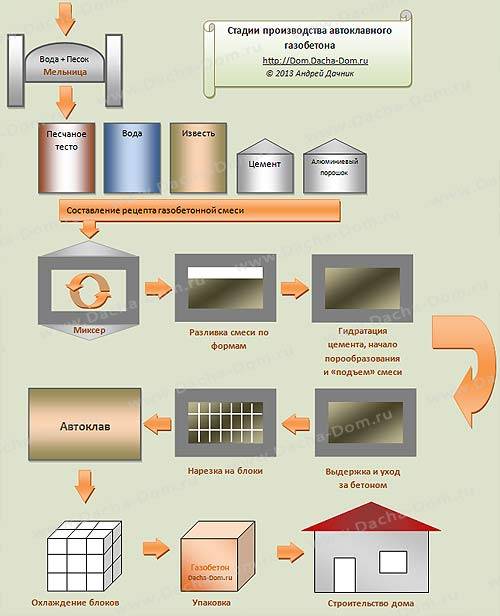

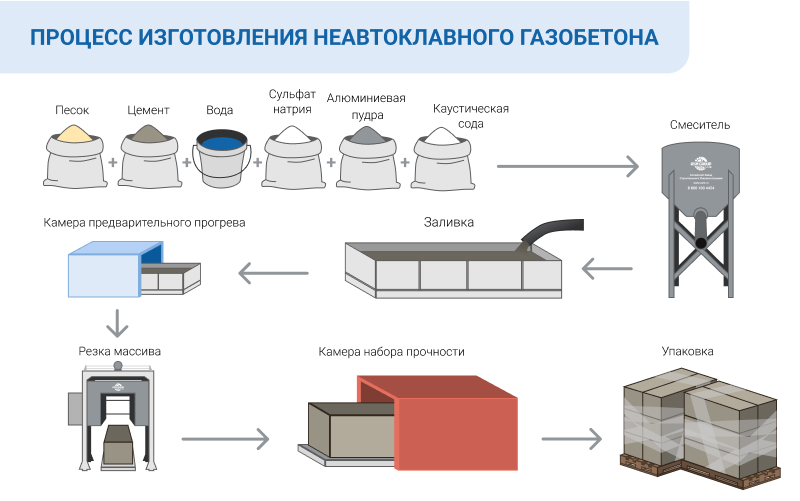

Применяют два вида изготовления газобетона – автоклавный и неавтоклавный. Применяя естественный способ твердения газобетонного материала, обеспечивается прочность конструкции и увеличивается несущая способность стен. Блоки, изготовленные автоклавным методом, имеют высокие теплоизоляционные характеристики.

Емкость газобетонных установок выполняется в виде прямоугольника или U-образная. Размеры изделий из газобетона исходят из форм, применяемых на этапе заливки. Преимущество заключается в возможности изготовления по индивидуальным размерам.

Вернуться к оглавлениюМобильные

Перед тем как приступить к строительству поместья, заботятся о материалах и вспомогательных установках, которые необходимы для собственного изготовления неавтоклавного газобетона. Установка для изготовления газобетона включает в своем комплекте:

- компрессор;

- электродвигатель;

- набор для подключения агрегата;

- разливочный шланг;

- инструкцию с описанием технологии, с помощью которой производство газобетона не потребует больших усилий.

Применение установки для замеса бетонного раствора позволяет упростить процесс перемешивания и обеспечить высокое качество материалам. Использование компрессорной установки увеличит производительность на 25% и сэкономит расходные материалы. Установка имеет невысокую цену, но, несмотря на это обладает надежностью и простотой в использовании. Для приготовления газобетонных изделий с помощью агрегата, не нужны специальные навыки, можно просто изучить инструкцию или посмотреть обучающий урок на диске, который идет в комплекте. Мобильная установка не занимает много места, поэтому обустраивать специальное помещение для ее хранения не имеет надобности.

Вернуться к оглавлениюСтационарные

Стационарная установка.При наличии малой строительной компании пригодится стационарная линия изготовления неавтоклавного газобетона. Такие установки автономны и применения ручного труда не требуется. Хранить стационарные лини нужно в специально оборудованных помещениях. Перемещать установки на строительный объект нужно с использованием специально предназначенного оборудования. Стационарные линии включают в свою конструкцию дозаторы, которые автоматически измеряют нужное количество ингредиентов. Установка состоит из бойлера, в котором греется вода до нужной температуры, вибросита и ленточного конвейера для просеивания и передачи песка.

Стационарные линии включают в свою конструкцию дозаторы, которые автоматически измеряют нужное количество ингредиентов. Установка состоит из бойлера, в котором греется вода до нужной температуры, вибросита и ленточного конвейера для просеивания и передачи песка.

Стационарная линия размещается на площади в пятьсот квадратных метров, для работ требуется два обученных человека. Материал из оборудования выходит высшего качества, это позволяет закрывать глаза на недостаток установки – большие расходы на приобретение агрегата и занимаемая площадь.

Вернуться к оглавлениюМини-установки

Стационарные линии только в уменьшенном виде представляют собой мини-установки. Изготовление блоков проходит по такой же технологии, как и в стационарных установках, только выход готового материала значительно меньше. Качество материалов также находится на высшем уровне и ничем не уступает блокам, изготовленным в стационарных линиях.

Установка состоит их неподвижных форм и перемещающегося смесителя. Мини-линии работают как от стационарной, так и от передвижной электростанции. Также при необходимости возможно перемещение агрегата по строительной площадке. Такая установка подойдет, когда занимаются малым производством продукции.

Мини-линии работают как от стационарной, так и от передвижной электростанции. Также при необходимости возможно перемещение агрегата по строительной площадке. Такая установка подойдет, когда занимаются малым производством продукции.

Конвейерные

Конвейерные установки для производства газобетона.При больших объемах готовой продукции используют конвейерные установки, которые исключают применение ручного труда. Работа автоматизирована, что позволяет экономить на оплате труда работников. Установка конвейерного механизма требует больших площадей и обслуживающего персонала. Конструкция агрегата включает в себя перемещающуюся форму при неподвижном дозаторе и мешалки. За счет объемов выпуска готовой продукции и высокого качества материалов, обеспечивается соответствующая прибыль, которая в скором времени окупает дороговизну оборудования.

Вернуться к оглавлениюКак правильно выбрать оборудование?

Чтобы готовая продукция имела высокие характеристики качества, к ее выбору подходят с большой ответственностью. Важно найти поставщиков с проверенной репутацией и только потом приобретать у них сырье. Выбирая оборудование, учитывают транспортные расходы. Продукцию берут оптом, а, значит, для нее оснащают складские помещения. Изготавливая бетонный раствор, берут во внимание качество таких материалов: известь, алюминиевая паста, песок и цемент. При производстве бетона на строительном участке оснащают поступление воды. Если изделия включают в себя разные наполнители, то запас дополнительных компонентов обеспечивается заранее.

Важно найти поставщиков с проверенной репутацией и только потом приобретать у них сырье. Выбирая оборудование, учитывают транспортные расходы. Продукцию берут оптом, а, значит, для нее оснащают складские помещения. Изготавливая бетонный раствор, берут во внимание качество таких материалов: известь, алюминиевая паста, песок и цемент. При производстве бетона на строительном участке оснащают поступление воды. Если изделия включают в себя разные наполнители, то запас дополнительных компонентов обеспечивается заранее.

Совершая покупку, требуйте у поставщиков сертификаты к оборудованию. Коробка без повреждений и при необходимости с маркировкой. На каждое оборудование присутствует гарантийный срок, который указывается в гарантийном талоне.

Вернуться к оглавлениюТехнология производства

Изготовление бетонных блоков хоть и несложный процесс, однако требует определенной последовательности в работе. При изготовлении с соблюдением требуемых условий выходит качественная продукция, готовая к применению. Технология по производству включает такие этапы:

Технология по производству включает такие этапы:

- Приготовление раствора на основе песка, цемента, извести и воды.

- Подготовка форм, которые применяются в виде прямоугольника.

- Заливка.

- Сушка.

Подготовка форм

Кассетные формы для газобетона.После приготовления бетонного раствора приступают к заливке в специальные формы. Используя разборные емкости, вручную убирают борта прямоугольника, при сплошных формах процесс является автоматизированным. По составу емкости различают:

- металлические;

- пластиковые;

- деревянные.

В подогретые формы до 50 С заливают смесь на половину емкости, так как бетонный раствор поднимается как дрожжевое тесто. При надобности поверхность выравнивают, срезая неровности струной. Оставляют для выдержки на 10 часов. Заполняя емкости повторно новым раствором, их очищают и смазывают.

Вернуться к оглавлениюПриготовление смеси

Бетонный раствор готовят с засыпки ингредиентов и тщательного перемешивания. Для начала в воду всыпают цемент с известью и в течение 5 минут перемешивают, после чего вливают часть воды с алюминиевой стружкой. Важно тщательно перемешать компоненты смеси, чтобы исключить комочки. В результате консистенция напоминает густую сметану.

Для начала в воду всыпают цемент с известью и в течение 5 минут перемешивают, после чего вливают часть воды с алюминиевой стружкой. Важно тщательно перемешать компоненты смеси, чтобы исключить комочки. В результате консистенция напоминает густую сметану.

Заливка

После приготовления смеси заливают формы газобетонным раствором. Емкости очищают от остатков смеси и подогревают. Раствор вливают, используя шланг. После чего залитую форму выравнивают и застилают теплоизоляционным слоем.

Вернуться к оглавлениюСушка блоков

Залитый раствор в формы подвергается сушке при 190 С. Продолжительность высыхания занимает 12 ч. в автоклаве. Сушка блоков из неавтоклавного газобетона достигает 48 часов.

Вернуться к оглавлениюУпаковка и хранение

Залитые бетонные изделия выдерживают 28 дней в сухом помещении, без сквозняков и перепадов температур. После изготовления блоков, их упаковывают и складируют на поддон. Упаковывают газобетонную продукцию термопленкой и транспортируют на склад. Нельзя грузить и транспортировать газобетонные изделия навалом, разгружать сбрасыванием.

Упаковывают газобетонную продукцию термопленкой и транспортируют на склад. Нельзя грузить и транспортировать газобетонные изделия навалом, разгружать сбрасыванием.

Хранят продукцию в штабелях, устанавливая поддоны, друг на друга. При продолжительном хранении заготовок, защищаем помещения. Хранение газобетонных изделий в зимний период не отличается от другого времени года. Для избежания попадания влаги в результате осадков, газобетонные конструкции накрывают сверху брезентом. Бетону опасны таяния снега в весенний период.

Вернуться к оглавлениюВывод

Выбирая оборудование для изготовления газобетонных изделий, исходят из своих строительных мощностей, денежных средств и планируемого объема выпуска готовой продукции. На цену влияет мощность агрегата и комплектация. Дорогой механизм для приготовления бетонного блока – конвейерная линия. Цена агрегата оправдывает себя только на крупных производственных цехах.

Газобетонный блок – проверенный строительный материал, который применяется не один десяток лет. Он актуален и по сей день за счет своих преимущественных характеристик и легкости производственного процесса.

Он актуален и по сей день за счет своих преимущественных характеристик и легкости производственного процесса.

Способы и оборудование для производства газобетона. Технические характеристики и свойства газобетона

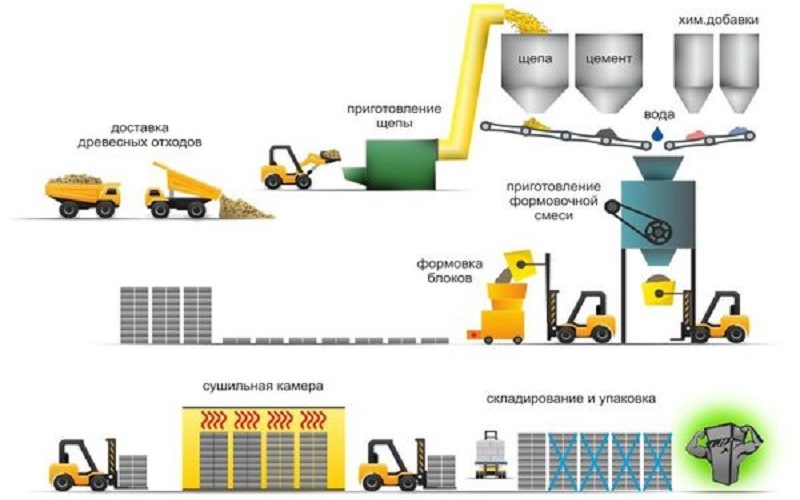

Современные технологии строительства диктуют свои правила и условия. Новые методики предполагают использование новых строительных материалов. Относительно недавно на строительном рынке появился такой материал, как газобетон или его модификация пенобетон.

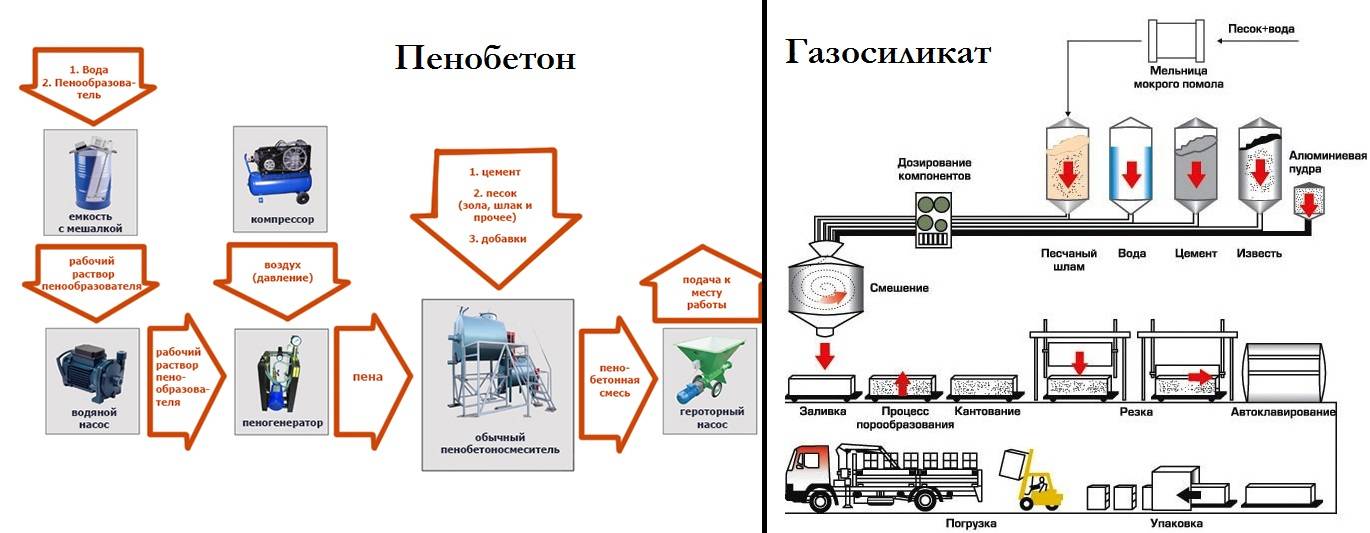

Оба варианта относятся к категории ячеистых бетонов, которые относятся к классу искусственных материалов. Характерной особенностью между пено- и газобетоном является технология образования внутренних пор.

Газобетонные блоки используются для всех видов строительства. Малогабаритные сооружения – загородные дома, дачи. Возведение крупномасштабных объектов из газобетона требует наличия дополнительного металлического каркаса для усиления прочности конструкции.

Популярность материалу принесли его многочисленные положительные качества, одно из которых способы его производства и цена.

Посмотрите видео о производстве газобетона

Технические характеристики и свойства газобетона

— прочность – уникальный материал, сочетающий в себе два противоположных качества – легкость и прочность;

— технологичность и простота обработки – газобетонные блоки легко обработать любым подручным инструментом, что позволяет значительно расширить возможности архитектурного дизайна;

— теплоизоляция – сооружения из газобетона принято называть «теплый дом»; материал отлично удерживает тепло в холодный период года, и одновременно не позволяет перегреваться летом, создавая, таким образом, микроклимат внутри здания;

— огнестойкость – газобетон не горит, поскольку в своем составе не имеет горючих компонентов;

— устойчивость к грибкам и паразитам – благодаря высокой степени влагоустойчивости, нет среды для появления плесени или грибка;

— долговечность – строения из газобетона имеют довольно солидный срок эксплуатации – специалисты отмечаю срок от 50 до 100 лет.

Для организации небольшого предприятия достаточно иметь технологию, сырье, и, конечно, необходимо специальное оборудование для производства газобетона. Особо надо отметить, что качество производимого газобетона в домашних условиях, абсолютно не отличается от материала, выпущенного на промышленных предприятиях, где работают целые комплексы, а вернее сказать линии для производства газобетона.

Способы производства газобетона

1. Автоклавный способ. При изготовлении газобетонные блоки проходят специальную обработку в автоклавах, с высокой температурой и давлением. Материал отличается высокой прочностью и долговечностью. Метод используется исключительно в промышленных условиях, так как требует наличия специального и довольно дорогостоящего оборудования.

2. Неавтоклавный способ. Данный способ имеет два этапа. Первый – производство бетонной смеси, включающей специальные добавки, второй – заливка смеси в формы до полного ее отвердения в естественных условиях. Такой газобетон имеет гораздо меньшую прочность и соответственно срок эксплуатации. Вместе с тем этот способ вполне подходит для домашнего изготовления и не требует больших затрат на оборудование для производства газобетона.

Компонентный состав материала практически не меняется от способа производства, могут иметь место только отдельные нюансы.

Технологии и оборудование для производства газобетонных блоков

Технология производства газобетона известна с незапамятных времен, в производство газобетонных блоков в промышленных масштабах началось в начале XX века в Швеции. В состав смеси для производства газобетонных блоков входит цемент. Марка цемента имеет значение, поскольку это один факторов, влияющих на прочность готового материала. По технологии необходим цемент марок М400 и М500. Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

По технологии необходим цемент марок М400 и М500. Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Что включает оборудование для производства газобетонных блоков? В условиях масштабных предприятий процесс изготовления выглядит таким образом. После формирования газобетонной смеси масса выкладывается в крупногабаритную емкость. Далее следует этап нарезки, который выполняют специальные машины. Резка производится с помощью струн, что позволяет получать блоки точных размеров. Такая точность габаритных размеров важна в силу того, что материал укладывают на клеевую основу.

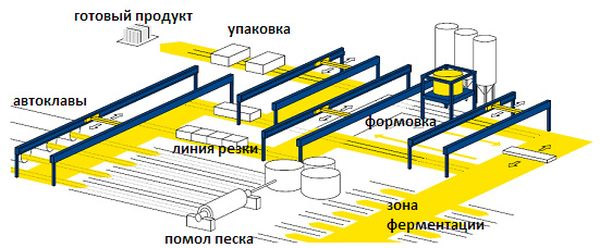

Промышленные линии для производства газобетона

Масштабы современного строительства требуют наличие материалов в необходимом количестве и самого высокого качества. Такие условия может обеспечить только предприятие с необходимым и современным оборудованием. Линии для производства газобетона позволяют увеличить производительность и сократить время производства. Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Линии для производства газобетона позволяют увеличить производительность и сократить время производства. Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Еще один момент — производительность линии. В зависимости от масштабов производства можно выбрать линию определенной производительности. Главной ее составляющей является газобетоносмеситель, объем которого считается главным показателем общей производительности линии.

Итак, согласно с выбранным способом производства, необходимо приобрести оборудование. Как отмечалось ранее, оборудование для производства автоклавного газобетона предполагает масштабное производство. Для этого необходимы соответствующие площади, где будет располагаться линии производства газобетона.

Технология и оборудование для производства автоклавного газобетона

— дозировка и смешивание компонентов;

— формирование массы;

— закладка массива в форму;

— выдерживание и опрокидывание бетонной смеси;

— формирование газобетонного блока или резка заготовки;

— подготовка блоков к закладке в автоклав;

— загрузка в автоклав;

— время выдержки в автоклаве;

— выгрузка из автоклава;

— упаковка и загрузка на поддон.

Более простой и менее затратный способ производства газобетонных блоков – неавтоклавный. Таким методом можно изготавливать строительный материал в домашних условиях. Он не требует больших помещений или специального оборудования. Тогда возникает вопрос – какое необходимо оборудование для производства неавтоклавного газобетона?

Технология и оборудование для производства неавтоклавного газобетона

— дозировка и смешивание компонентов – принципиальной разницы в компонентном составе между автоклавным и неавтоклавным методами производства не существует;

— подготовка форм для выкладки готовой смеси;

— выкладка массы;

— время на застывание газобетона;

— формирование газобетонного блока — для распила можно использовать любые подручные инструменты, как механические, так и электрические.

Производители оборудования для газобетона

Родиной газобетона считается Швеция. Именно там была впервые применена технология вспенивания цементно-известковой смеси с помощью алюминиевого газообразователя. Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Среди европейских заводов-производителей оборудования для производства строительных материалов обязательно надо сказать о предприятиях Германии. Немецкое оборудование для производства газобетона по праву считается одним из самых качественных не только в Европе, но и в странах Азии и Америки. Лидер среди немецких концернов оборудования для производства строительных материалов – фирма «Masa». Предприятие имеет внушительный опыт работы, и значительный авторитет на рынке.

Еще одна величина – концерн Hess AAC. Это предприятие выпускает готовые заводы для производства газобетона и других материалов и конструкций.

Строительство из газобетонных блоков считается приоритетным направлением среди строительных технологий.

Процесс производства газобетонных блоков — поиск

- Цена на минеральную или газированную воду в Нидерландах

- Цена на минеральную или газированную воду в Великобритании

- Цена на минеральную или газированную воду Франция

- Цена на минеральную или газированную воду Япония

- Цена на минеральную или газированную воду Германия

- Цена на минеральную или газированную воду Канада

- Цена на минеральную или газированную воду в Испании

- Цена на минеральную или газированную воду в Индии

- Цена на минеральную или газированную воду Италия

- Цена на минеральную или газированную воду Польша

Сообщить об ошибке?

Газобетонные блоки легкие и пористые строительные материалы, широко применяемые в строительстве. Они также известны как автоклавные блоки из газобетона (AAC) или блоки из ячеистого бетона и изготавливаются из цемента, извести и мелкоизмельченного песка, смешанных с водой и аэрирующим агентом, таким как алюминиевая пудра.

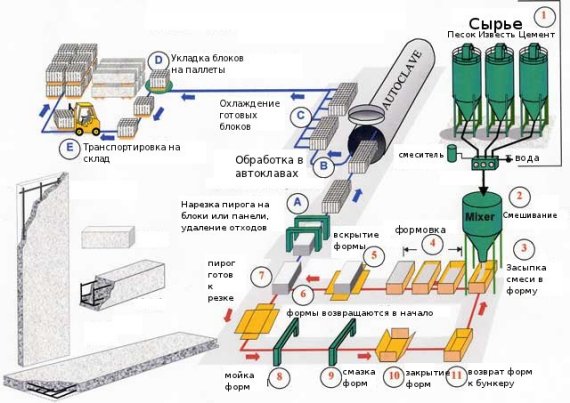

Процесс производства газобетонных блоков включает несколько этапов:

1. Подготовка сырья:

Цемент, известь, песок и вода являются основным сырьем для газобетонных блоков. Сырье дозируют и смешивают в блендере согласно рецепту. К смеси добавляют алюминиевый порошок и перемешивают до образования тонкой пасты. Паста должна быть гладкой и однородной, чтобы гарантировать качество конечного продукта.

2. Отливка:

Смесь заливают в форму, изготовленную из стали. Затем форму помещают в паровую камеру, где она отверждается под высоким давлением и температурой. Давление и температура помогают создать множество небольших воздушных карманов по всему блоку, что придает ему легкость и изолирующие свойства. Форма вынимается из паровой камеры после нескольких часов отверждения.

3. Резка:

После отверждения блок вынимается из формы и помещается на стол для резки. Станок для резки проволоки используется для резки блоков различных размеров и форм. Процесс резки очень точен и выполняется в соответствии с требованиями заказчика.

Процесс резки очень точен и выполняется в соответствии с требованиями заказчика.

4. Автоклавирование:

Блоки загружаются в автоклавы, представляющие собой большие сосуды под давлением. Затем их герметизируют и подвергают воздействию высокого давления и температуры. Этот шаг помогает укрепить блоки и еще больше развить их уникальные свойства, такие как огнестойкость, звукоизоляция и долговечность. Наконец, блоки остыли и готовы к транспортировке и установке.

Процесс производства газобетонных блоков сложен и требует квалифицированных рабочих, специализированного оборудования и строгих мер контроля качества. Блоки экологичны, энергоэффективны и обладают целым рядом преимуществ. Они используются в различных областях, таких как стены, полы, крыши и изоляция, как в жилых, так и в коммерческих зданиях.

Магазин

Блог

Событие

Мир — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

13725

В этом отчете представлен углубленный анализ мирового рынка цемента.

Африка — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

877

В этом отчете представлен подробный анализ рынка цемента в Африке.

Ближний Восток — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

617

В этом отчете представлен подробный анализ рынка цемента на Ближнем Востоке.

Латинская Америка и Карибский бассейн — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

466

В этом отчете представлен подробный анализ рынка цемента в Латинской Америке и Карибском бассейне.

Юго-Восточная Азия — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

463

В этом отчете представлен углубленный анализ рынка цемента в Юго-Восточной Азии.

Австралия и Океания — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

462

В этом отчете представлен подробный анализ рынка цемента в Австралии и Океании.

Центральная Азия — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

424

В этом отчете представлен подробный анализ рынка цемента в Центральной Азии.

Южная Азия — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

404

В этом отчете представлен подробный анализ рынка цемента в Южной Азии.

Восточная Азия — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

367

В этом отчете представлен подробный анализ рынка цемента в Восточной Азии.

Северная Америка — Цемент — Анализ рынка, прогноз, размер, тенденции и идеи

1 мая 2023 г.

362

В этом отчете представлен подробный анализ рынка цемента в Северной Америке.

Цена бутилированной воды в Мексике упала на 2% до 739 долларов за тысячу литров

18 апреля 2023 г.

51

В декабре 2022 года цена бутилированной воды в Мексике снизилась на 2,4% и составила 739 долларов за тысячу литров (FOB).

Мировой рынок минеральной воды, 2019 г. — основные выводы

2 июля 2019 г.

574

Выручка мирового рынка минеральной воды в 2017 году составила 133,5 млрд долларов, увеличившись на 11% по сравнению с предыдущим годом. Этот рис…

Какая страна импортирует больше всего минеральных веществ в мире?

26 июля 2018 г.

568

В стоимостном выражении импорт минеральных веществ в 2016 году составил X долларов США. Общая стоимость импорта увеличивалась в среднем на +X% в год с 2007 по 2016 год; трендовая фигура указывала на некоторое заметное падение…

26 июля 2018 г.

1255

В стоимостном выражении экспорт минеральных веществ в 2016 году составил X долларов США. Общая стоимость экспорта увеличивалась в среднем на +X% в год с 2007 по 2016 год; тем не менее, модель тренда указывала на некоторые не…

Какая страна импортирует больше всего безалкогольных напитков в мире?

28 мая 2018 г.

2382

В 2016 году объем импорта безалкогольных напитков по всему миру составил X тонн, сократившись на -X% по сравнению с показателем предыдущего года. Общий объем импорта увеличился в среднем на +X% в год с …

Какая страна импортирует больше всего минеральных вод и газированных вод в мире?

28 мая 2018 г.

1361

В 2016 г. ок. X тонн бутилированной воды было импортировано по всему миру, что не изменилось на уровне предыдущего года. В целом импорт бутилированной воды по-прежнему демонстрирует скромный рост. Темпы роста…

Какая страна экспортирует больше всего безалкогольных напитков в мире?

28 мая 2018 г.

689

В 2016 году объем импорта безалкогольных напитков по всему миру составил X тонн, сократившись на -X% по сравнению с показателем предыдущего года. Общий объем импорта увеличился в среднем на +X% в год с …

Какая страна экспортирует больше всего минеральных вод и газированных вод в мире?

28 мая 2018 г.

585

В 2016 г. ок. X тонн бутилированной воды было импортировано по всему миру, что не изменилось на уровне предыдущего года. В целом импорт бутилированной воды по-прежнему демонстрирует скромный рост. Темп роста …

Рынок бутилированной воды – интеллектуальные бутылки Vittel спасут вас от обезвоживания

17 августа 2015 г.

1547

По мнению медицинского сообщества, во избежание обезвоживания следует ежедневно выпивать не менее восьми X унций воды. Однако французская компания по производству минеральной воды Vittel провела исследование, которое показало, что X процентов французов не пьют этот

Вебинар: Декарбонизация и ваша бизнес-стратегия — Здания с нулевым выбросом углерода

вторник, 22 февраля 2022 г., 16:00 по восточноевропейскому времени

Присоединяйтесь к нашей последней серии вебинаров, чтобы получить информацию от отраслевых экспертов и принять участие в продуктивном обсуждении!

Управление портов Нью-Йорка и Нью-Джерси

Buro Happold

IndexBox Inc.

EIT InnoEnergy

Ambient Energy, A Mead & Hunt Company

Школа дизайна Вейцмана, Пенсильванский университет

Вебинар: Декарбонизация и ваша бизнес-стратегия — инструменты и торговые площадки

вторник, 8 февраля 2022 г., 16:00 по восточноевропейскому времени

Присоединяйтесь к нам в нашей последней серии вебинаров, чтобы получить информацию от отраслевых экспертов и принять участие в продуктивном обсуждении!

Westbrook Stevens, LLC

Radicle

IndexBox Inc.

Digital20

Веб-семинар: Мировой рынок пластиковой упаковки: статистика, тенденции и перспективы

Пластиковая банка

ACTEGA

Emerald Technology Ventures

IndexBox Inc.

Веб-семинар: глобальный рынок водорода: статистика, тенденции и перспективы

вторник, 25 мая 2021 г., 16:00 по восточноевропейскому времени

Присоединяйтесь к нашему живому веб-семинару, чтобы получить представление о мировом рынке водорода.

BM Renewables

IndexBox Inc.

Nano Gas Technologies, Inc.

Grupo SLX

Энергетическая ассоциация США (USEA)

Компания Hydrogen Energy Pty Ltd

Веб-семинар: Глобальный рынок метанола: статистика, тенденции и перспективы

Четверг, 8 июля 2021 г., 16:00 по восточноевропейскому времени

Присоединяйтесь к нашему веб-семинару в прямом эфире, чтобы получить представление о мировом рынке метанола.

IndexBox Inc.

ANTECY-CLIMEWORKS

Svebio

© 2023 IndexBox, Inc

Блоки газобетона Производственный процесс — замечательная инициатива в области экологии

Блоки газобетона или автоклавные газобетонные блоки представляют собой легкую, несущую, прочную, экологичную и экономичную альтернативу обычным кирпичам. Блоки AAC могут быть настроены в соответствии с размерными требованиями. По сравнению с бетоном, деревом, кирпичом и камнем блоки AAC обладают превосходными изоляционными, огнестойкими и термостойкими свойствами. Блок AAC может повысить скорость строительства и снизить затраты.

Блок AAC может повысить скорость строительства и снизить затраты.

Газобетонный блок на 80% состоит из пустот, поэтому он легкий и с ним легко обращаться. Они изготавливаются из легкодоступных материалов. Ингредиенты включают песок, летучую золу, известь, цемент, гипс и алюминиевую пудру. Производственный процесс является чистым и не выделяет вредных химических веществ. Основным сырьем, используемым для производства газобетонных блоков, являются промышленные отходы, такие как летучая зола и гипс. Производственный процесс представляет собой энергоэффективные экологически чистые сертифицированные экологически чистые строительные материалы.

Компоненты блоков AAC

Основными ингредиентами блоков AAC являются летучая зола, песок, цемент, известь, гипс, вода и алюминиевый порошок. Алюминиевая пудра используется в качестве пенообразователя.

Цемент, используемый для производства газобетонных блоков, представляет собой цемент марки OPC 43 или OPC 53 и используется в качестве вяжущего материала.

Зола-уноса представляет собой промышленные отходы электростанций. Плотность колеблется от 600 кг/см3 до 1400 кг/см3. Присутствие летучей золы отвечает за придание изоляционных и огнеупорных свойств газобетонных блоков.

Известь получают путем измельчения известняка на заводе по производству блоков или в виде известкового порошка.

Алюминий используется в качестве пенообразователя и отвечает за образование пустот внутри блоков.

Гипс — это промышленные отходы, образующиеся на заводах по производству удобрений, которые широко доступны.

Процесс производства газобетонных блоков

Процесс производства газобетонных блоков связан с рядом операций, начиная с подачи ингредиентов и заканчивая укладкой блоков. Каждый этап связан со строгими рекомендациями по качеству изготовления для обеспечения необходимой прочности и плотности. Процессы производства газобетонных блоков в целом классифицируются следующим образом.

- Подготовка сырья

- Дозирование и смешивание

- Формование, подъем и предварительное отверждение

- Извлечение из формы и резка проволоки

- Автоклавирование

Подготовка сырья

Основными ингредиентами, необходимыми для производства газобетонных блоков, являются летучая зола или песок. Летучая зола широко доступна в виде промышленных отходов электростанций. Следовательно, летучая зола используется для производства газобетонных блоков. Он смешивается с водой, образуя шлам золы-уноса, который хранится в контейнерах для следующего этапа эксплуатации.

Летучая зола широко доступна в виде промышленных отходов электростанций. Следовательно, летучая зола используется для производства газобетонных блоков. Он смешивается с водой, образуя шлам золы-уноса, который хранится в контейнерах для следующего этапа эксплуатации.

Дозирование и смешивание

Зольная суспензия хранится в контейнере, соединенном со смесительным барабаном. Все остальные ингредиенты, такие как известь, гипс и цемент, хранятся в разных контейнерах для хранения и подаются в смесительный барабан с помощью винтовых конвейеров. К каждому контейнеру для хранения прикреплены автоматические системы подачи для обеспечения правильных пропорций ингредиентов. Пропорционированные ингредиенты одновременно подаются в смесительный барабан, где тщательно перемешиваются. Дозирование алюминия осуществляется через насадку для подачи и регулируется в соответствии с требованиями. Ингредиенты тщательно перемешаны и готовы к заливке в формы.

СМЕСИТЕЛЬНЫЙ БАРАБАНФормование, подъем и предварительное отверждение

Отливка газобетонных блоков производится в формах. Формы очищают и смазывают маслом, чтобы избежать прилипания ингредиентов к поверхности формы, что, в свою очередь, может ухудшить качество поверхности блоков. В смазанные маслом формы заливают уже перемешанную суспензию.

Формы очищают и смазывают маслом, чтобы избежать прилипания ингредиентов к поверхности формы, что, в свою очередь, может ухудшить качество поверхности блоков. В смазанные маслом формы заливают уже перемешанную суспензию.

Внутри форм алюминий вступает в реакцию с гидроксидом кальция (известью) и водой, образуя множество несвязанных пузырьков водорода и расширяя суспензию. Расширение почти в два раза больше, чем исходный объем. Этот процесс называется восхождением. Эти водородные пузырьки отвечают за легкие характеристики блоков газобетона. За процессом подъема следует расформовка и резка блоков.

Разрезание блоков на нужные размеры требует некоторой прочности куба. Для этого плесени дают осесть и вылечить некоторое время, достаточное для процесса резки проволоки. Время предварительного отверждения может составлять от 1 до 3 часов и более в зависимости от погодных условий.

Это также можно сделать с помощью непрямого нагрева. После процесса предварительного отверждения зеленый пирог становится достаточно прочным, чтобы его можно было разрезать проволокой.

Извлечение из формы и резка проволокой

Предварительно отвержденные формы переносятся в зону резки. Формы снимаются, и зеленый кекс нарезается проволокой в соответствии с требуемыми размерами. Процесс резки проволоки осуществляется в два этапа. Первый этап – вертикальный разрез, второй этап – горизонтальный разрез. Извлечение из формы и резка обеспечивают совершенство размеров и отделку блоков AAC. Этот процесс должен быть выполнен с особой осторожностью, иначе может произойти отторжение.

РЕЗКА ПРОВОЛОКИ БЛОКОВ АГБАвтоклавирование блоков АГБ

Завершающим процессом производства является автоклавирование. Нарезанные проволокой блоки транспортируются в автоклавную камеру, где нагреваются до необходимой температуры. Этот процесс придает блокам AAC желаемую долговечность и структурную стабильность. Выпечка производится около 8-12 часов при температуре около 180 градусов. Температура и период нагрева определяют марку материалов. Отверждение в автоклаве снижает усадку при высыхании.