Технология производства газобетона автоклавного: Технология производства газобетона YTONG

Технология производства газобетона. Как изготавливается газобетон

Автоклавный газобетон с точной геометрией блоков материал достаточно новый, но уже достаточно популярный на строительном рынке. Сочетая в себе свойства конструкционного и теплоизоляционного материала, стены из газобетона не требуют дополнительного утепления при условии кладки блоков на клеевую смесь. Ключевым моментом является именно точность геометрии блока (погрешность должна составлять не более 1,5 мм – 2 мм), а также низкая теплопроводность и высокая прочность на сжатие (от 25кг/см до 35 кг/см и более).

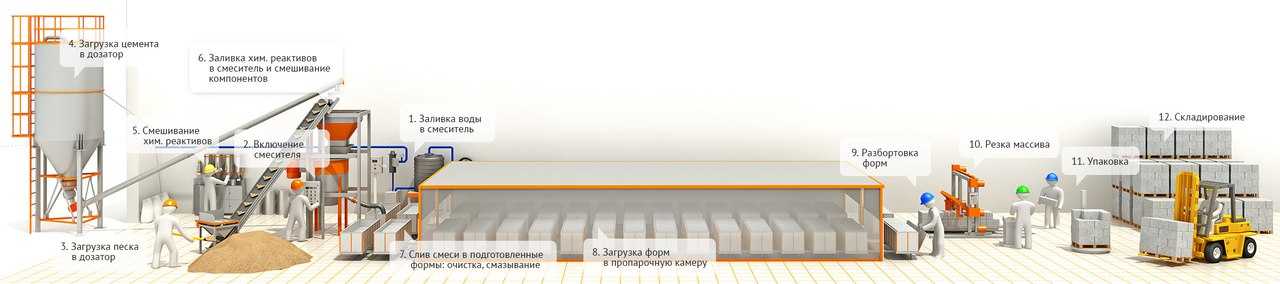

Добиться сочетания всех этих качеств позволяет особая технология производства газобетона, которая представляет собой автоматизированный процесс на высококачественном современном оборудовании, включающий в себя точную нарезку блоков на стадии набора прочности цементно- песчаного массива и последующую автоклавную обработку блоков под высоким давлением и температуре 190C. А теперь непосредственно к технологии производства газобетона.

А теперь непосредственно к технологии производства газобетона.

Подготовка смеси

В специальном смесителе в автоматическом режиме производится смешивание портландцемента, песка, извести и воды в определенной пропорции до консистенции полу густой сметаны. Режим перемешивания задается заранее. Происходит процесс гашения извести с выделением тепла и повышением температуры смеси до 80°.

Засыпка смеси в форму

Полученную смесь засыпают в формы примерно наполовину их объема. Затем в смесь добавляется газообразователь (алюминиевая эмульсия или пудра), который моментально вступает в химическую реакцию с известью. В результате химической реакции извести с алюминиевой эмульсией образуется новое вещество – совершенно безвредный для человеческого организма, оксид Алюминия AL2O3. Сам химический процесс сопровождается выделением свободного водорода, мельчайшие пузырьки которого и придают газобетону пористую структуру и поднимают смесь, которая полностью заполняет форму. Формы периодически подвергают встряскам, для равномерного распределения пузырьков по массиву, что улучшает пористую структуру материала.

Формы периодически подвергают встряскам, для равномерного распределения пузырьков по массиву, что улучшает пористую структуру материала.

Затвердение массы

Высокая температура от экзотермической реакции способствует быстрому застыванию смеси. Процесс первичного затвердевания массива длится от 60 до 120 минут. После того, как массив набрал достаточную твердость, производят распалубовку формы и его отправляют на нарезочную машину.

Нарезка массива

Газобетонный массив режут в вертикальной и горизонтальной плоскости с помощью тонких струн на крупноформатные блоки, а затем производят формирование пазов и гребней, выполняют фрезеровку карманов для захвата.

Обработка в автоклаве

Разрезанный на блоки массив помещают в автоклав.

Автоклав – специальная камера, в которой происходит термовлажная обработка материалов при температуре достигающей 195° и давлении пара до 12 атмосфер.

Автоклавная обработка длится от 12 до 18 часов, в течении этого времени пар под давление насквозь пропитывает газобетонный массив, завершая процесс превращая всех компонентов смеси в устойчивые соединения. В этих условиях происходит окончательный набор прочности газобетона. Блоки из темно-серых становятся белого цвета.

В этих условиях происходит окончательный набор прочности газобетона. Блоки из темно-серых становятся белого цвета.

Охлаждение готовых блоков

Массив охлаждают и отправляют на станок для деления, который разделяет его на отдельные блоки и производит укладку на поддоны.

Упаковка и транспортировка

Поддоны с блоками отправляются на упаковочный станок, где происходит упаковка его в пленку и дальнейшая транспортировка по назначению.

Смотрите

- видео о технологии кладки газобетона.

- видео о технологии производства газобетона

Автоклавный газобетон: состав, применение и производство

Содержание

- 1 Состав

- 2 Достоинства материала

- 3 Недостатки

- 4 Области применения

- 5 Производство

- 5.

1 Подготовка компонентов

1 Подготовка компонентов - 5.2 Дозировка и перемешивание

- 5.3 Нарезка на блоки

- 5.4 Автоклавная обработка

- 5.5 Сортировка и упаковка

- 5.

- 6 Армировать или нет?

- 7 Выводы

Газоблоки, получаемые путем обработки в автоклавных печах, завоевали популярность и заняли достойное место в промышленном и жилищном строительстве. Материал имеет массу преимуществ перед традиционными, в том числе и природными, строительными материалами. Автоматизация технологии производства газоблоков позволяет получать изделия с заданными управляемыми характеристиками. В первую очередь речь идет о высокой прочности продукции и ее низкой теплопроводности, что особенно актуально на фоне постоянного удорожания энергоресурсов.

Состав

Газобетон получает свои удивительные свойства благодаря: известняку, портландцементу, силикату кальция, алюминиевым пастам (суспензиям), хлоридам кальция, воде и пр., которые входят в его состав в строго определенном процентном отношении друг с другом (для формирования продукции с заданными характеристиками по плотности и пр. ). Расчет компонентов идет в килограммах для получения 1 м3 готовой смеси. Вяжущим веществом могут быть известь, цемент, шлак, гипс как сами по себе, так и в различных смесях. Самая распространенная основа — цемент с частями извести. Дополнительные присадки позволяют производить блоки разного цвета и придают продукции специфические свойства.

). Расчет компонентов идет в килограммах для получения 1 м3 готовой смеси. Вяжущим веществом могут быть известь, цемент, шлак, гипс как сами по себе, так и в различных смесях. Самая распространенная основа — цемент с частями извести. Дополнительные присадки позволяют производить блоки разного цвета и придают продукции специфические свойства.

Вернуться к оглавлению

Достоинства материала

Автоклавный газобетон обладает рядом технологических, эксплуатационных и производственных преимуществ. Блоки имеют небольшой вес, что удобно при возведении стен. Одна единица изделия может заменить до 20 кирпичей кладки, что ускоряет строительство. Заводская продукция имеет высокую точность изготовления, что сокращает расход растворов, обеспечивает формирование ровных поверхностей.

Низкая теплопроводность газобетона обеспечивает сохранение тепла в зданиях без дополнительной теплоизоляции. Обеспечивает шумоизоляцию и имеет нужную степень газопроницаемости (аналогично древесине). Материал при нагреве не выделяет опасные для здоровья газы, имеет высокую пожаростойкость. Также он является нейтральной средой для микроорганизмов. Блоки легко сверлятся и распиливаются даже ручной ножовкой.

Материал при нагреве не выделяет опасные для здоровья газы, имеет высокую пожаростойкость. Также он является нейтральной средой для микроорганизмов. Блоки легко сверлятся и распиливаются даже ручной ножовкой.

Обработка материала осуществляется любым инструментом. Продукция с конструкционно-теплоизоляционной плотностью вещества (от 500 кг/м3) предназначена для возведения стен зданий от 3-х этажей и выше. Долговечность изделий составляет десятки лет. Стоимость строительства ниже, чем из других материалов.

Вернуться к оглавлению

Недостатки

Высокотехнологичный материал (блоки) обладает способностью впитывать влагу из окружающей среды и прямых осадков, поэтому ему необходима дополнительная гидроизоляция. После монтажа конструкция стен из газоблоков имеет уже более низкую теплоизоляцию из-за мостиков холода, которые создаются скрепляющими растворами, армопоясами, металлическими закладными, кладочными швами, перемычками и пр. Блоки внезаводского производства не имеют стандартных характеристик для этого материала.

Вернуться к оглавлению

Области применения

Автоклавный газобетон широко используется в строительстве производственных зданий, жилой и коммерческой недвижимости. Из автоклавных газоблоков возводятся наружные стены, которые могут быть однослойные, комбинированные и двухслойные. Такие внутренние стены предназначены брать на себя нагрузку верхних этажей.

Важно положить первый ряд идеально ровно.Автоклавные блоки могут сформировать перегородки и стены противопожарных помещений, а также быть наполнителем каркасов из стали или бетона. Отдельная сфера использования — формирование плит перекрытий (плотность автоклавного газобетона 800-1000 кг/м3) в сооружениях. Материал с меньшей плотностью (плиты) применяется для теплоизоляции подвалов, чердаков и т. д.

Автоклавному газобетону найдено применение при производстве стеновых панелей жилых, общественных и производственных построек. Это относится к армированным панелям полосовой разрезки. Для типовых проектов крупнопанельных зданий такие панели состоят из нескольких типовых секций.

Для типовых проектов крупнопанельных зданий такие панели состоят из нескольких типовых секций.

Вернуться к оглавлению

Производство

Качественный автоклавный газобетон изготавливается в условиях промышленных предприятий. Все процессы на участках производства автоматизированы, что позволяет формировать газобетонные изделия разной рецептуры с требуемыми характеристиками. Производство легко переналаживается на изготовление продукции по заявкам заказчиков.

Вернуться к оглавлению

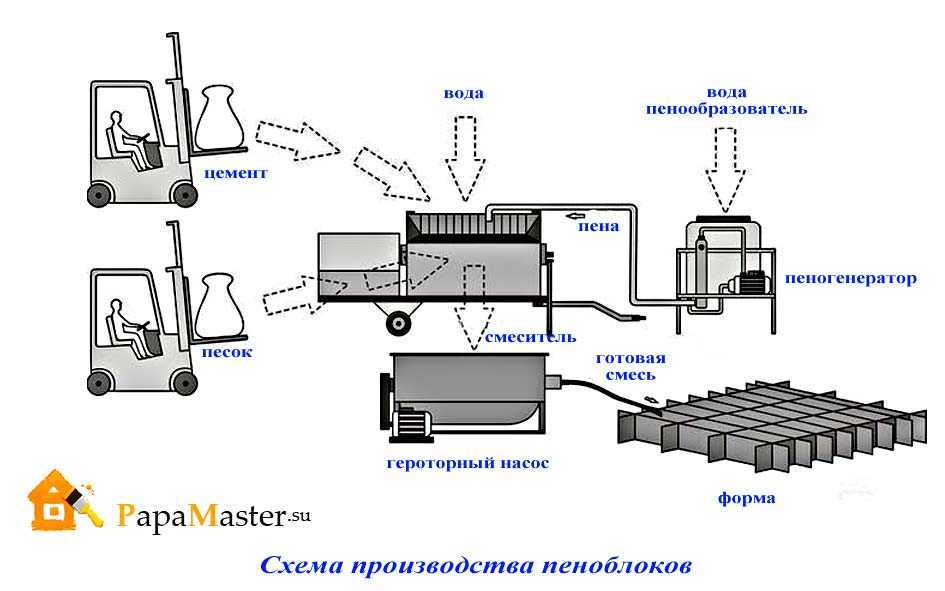

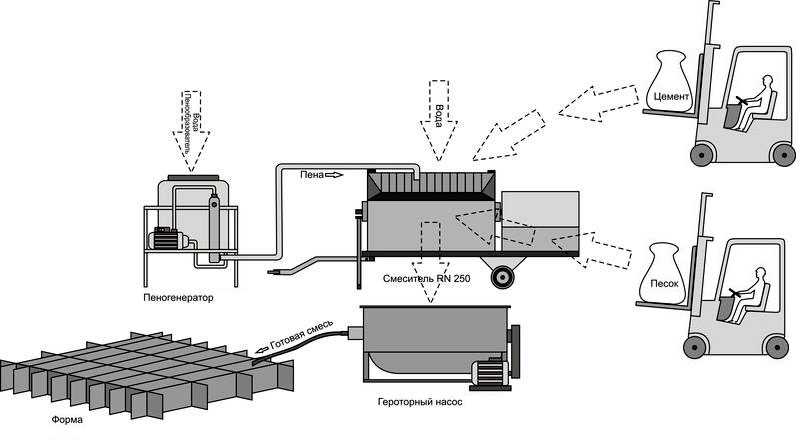

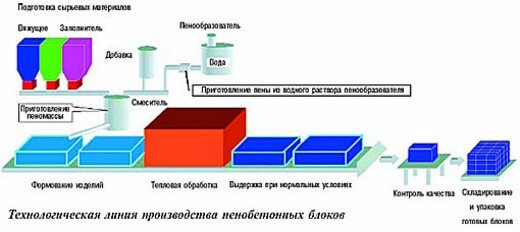

Подготовка компонентов

Для производства автоклавного газобетона используется не сам кварцевый песок, а продукт его переработки, получаемый путем мокрого измельчения в шаровых мельницах. Далее шлам песка дополнительно обрабатывается до нужной консистенции в шламовых бассейнах. Уплотненный материал насосами подается в установки, формирующие нужные весовые пропорции компонентов.

Вернуться к оглавлению

Дозировка и перемешивание

Для этого задействуются специальные автоматизированные модули, имеющие производительность до 40 метров кубических продукции в смену. Достаточно широкий диапазон пропорций смешиваемых исходных материалов позволяет формировать автоклавный газобетон с заданными характеристиками. Дозированные составляющие будущей продукции по заданной программе перемешиваются с водой, алюминиевой суспензией и известью (портландцементом и пр.) в смесителе.

Достаточно широкий диапазон пропорций смешиваемых исходных материалов позволяет формировать автоклавный газобетон с заданными характеристиками. Дозированные составляющие будущей продукции по заданной программе перемешиваются с водой, алюминиевой суспензией и известью (портландцементом и пр.) в смесителе.

Добавка гипса замедляет процесс загустения массы. После достижения смесью плотности льющейся сметаны ее разливают в формы до половины уровня. Регулирование количества и соотношения алюминия и извести определяют объем выделенного газообразного водорода и, как следствие, различную плотность газобетонов. Ударные нагрузки на формы ускоряют химические процессы замещения в газобетоне водорода в пустотах воздухом, увеличения объема материала и заполнения им форм. Происходит первичное вызревание и твердение материала.

Вернуться к оглавлению

Нарезка на блоки

Примерно через 1-2 ч. после разливки масса начинает держать форму и приобретает прочность, достаточную для резки. Структуру материала уже до 85% объема составляют закупоренные воздушные пустоты. Порезка производится проволочными пилами автоматизированного оборудования. На поворотных столах массив, освобожденный от опалубки, устанавливают вертикально и разрезают в вертикальной и горизонтальной плоскостях. Операция формирует торцы изделий и, при необходимости, торцевые зацепы, карманы для ручной переноски, пазы, гребни. Верхний и нижний слои массива отправляют на вторичную переработку для производства газоблоков.

после разливки масса начинает держать форму и приобретает прочность, достаточную для резки. Структуру материала уже до 85% объема составляют закупоренные воздушные пустоты. Порезка производится проволочными пилами автоматизированного оборудования. На поворотных столах массив, освобожденный от опалубки, устанавливают вертикально и разрезают в вертикальной и горизонтальной плоскостях. Операция формирует торцы изделий и, при необходимости, торцевые зацепы, карманы для ручной переноски, пазы, гребни. Верхний и нижний слои массива отправляют на вторичную переработку для производства газоблоков.

Вернуться к оглавлению

Автоклавная обработка

Автоклавная обработка – бетон приобретает дополнительную жесткость и высушивается.Газобетон автоклавного твердения формируется при повышенной температуре и давлении, неавтоклавный — твердеет при нормальном атмосферном давлении или в условиях нагревания. Разрезанный массив загружается в специальную печь — автоклав – на 12 часов. Температура 180 градусов и давление 14 бар ускоренным образом завершают образование структуры искусственного камня и окончательное отвердевание изделий. Для автоклавной технологии характерно формирование анизотропных свойств готовых изделий.

Температура 180 градусов и давление 14 бар ускоренным образом завершают образование структуры искусственного камня и окончательное отвердевание изделий. Для автоклавной технологии характерно формирование анизотропных свойств готовых изделий.

Вернуться к оглавлению

Сортировка и упаковка

На автоматизированном участке блоки отделяют друг от друга по ранее выполненным швам и селектируют по качеству. Специальное устройство перемещает готовые изделия партиями на поддоны. Процесс упаковки заключается в гидроизоляции паллет термоусадочной пленкой и крепежной лентой.

Вернуться к оглавлению

Армировать или нет?

Автоклавный газобетон марок D500 и выше является конструкционно-теплоизоляционным материалом самостоятельного применения. Решение об армировании сооружений формируется на этапе проектирования. Для высотных построек оно обязательно. Усиливают конструкцию арматурными прутьями, укладываемыми в созданные в материале штробы. Непременно дополнительно армируют перемычки широких дверных и оконных проемов.

Непременно дополнительно армируют перемычки широких дверных и оконных проемов.

Вернуться к оглавлению

Выводы

Продукция предприятий, производящих автоклавные газоблоки, отличается превосходными эксплуатационными, санитарными и технологическими характеристиками. Качество изделий проложило дорогу в специальное и жилищное строительство. Продукция является самостоятельным строительным конструкционно-теплоизоляционным материалом, отвечающим самым высоким требованиям.

Автоклавные газобетонные изделия и производство

Автоклавный газобетон (сокращенно AAC) — экологичный, энергосберегающий сборный строительный материал, активно работающий на мировом рынке уже более 70 лет. Он изготовлен из природного сырья, такого как вода, хвосты кварцевого песка, известь, цемент и небольшое количество алюминиевой пудры. Изделия из автоклавного газобетона (например, перегородочные плиты, армированные стальные конструкции, блоки и т. д.) обладают характеристиками защиты окружающей среды, теплоизоляцией, звукоизоляцией, сейсмостойкостью, огнестойкостью и малым весом.

Он изготовлен из природного сырья, такого как вода, хвосты кварцевого песка, известь, цемент и небольшое количество алюминиевой пудры. Изделия из автоклавного газобетона (например, перегородочные плиты, армированные стальные конструкции, блоки и т. д.) обладают характеристиками защиты окружающей среды, теплоизоляцией, звукоизоляцией, сейсмостойкостью, огнестойкостью и малым весом.

AAC ХАРАКТЕРИСТИКИ

Автоклавный газобетон также является быстрым, экономичным и устойчивым строительным материалом для вашего строительного рынка. По сравнению с традиционными строительными материалами для жилых и коммерческих помещений, автоклавные газобетонные изделия имеют свои уникальные свойства и преимущества.

1. Изделия из автоклавного ячеистого бетона легче поддаются обработке, поэтому можно выполнять точную последующую обработку блоков и плит (например, сверление, распиливание, забивание гвоздей и т. д.).

2. Отличные теплоизоляционные характеристики автоклавного ячеистого бетона снижают потребление энергии на обогрев или охлаждение.

3. Автоклавный газобетон может использоваться в более тонких швах для сокращения использования сырья и снижения затрат.

4. Автоклавный газобетон в 5 раз легче традиционного бетона.

5. В отличие от других строительных материалов, автоклавный газобетон можно использовать без помощи каких-либо продуктов.

6. Армированная сталью конструкция автоклавного ячеистого бетона позволяет ему выдерживать вес.

УНИКАЛЬНАЯ ТЕХНОЛОГИЯ ЭКСТРЕМАЛЬНОЙ ГЛАДКОЙ РЕЗКИ

Мы разработали уникальные технологические процессы для обеспечения эффективности и надежности оборудования нашей компании. Самым инновационным продуктом, представленным нами, является чрезвычайно гладкая линия резки, которая может производить автоклавные пенобетонные изделия отличного качества. Главной особенностью этого продукта является чрезвычайно гладкая поверхность резки продукта, которая произвела революцию в дизайне и конструкции здания.

Наше режущее оборудование имеет высокоскоростную вибрационную линию резки, которая может придать продукту чрезвычайно гладкую поверхность резки. После первой линии резки добавляется вторая линия сглаживания.

После первой линии резки добавляется вторая линия сглаживания.

Что может предложить нашим клиентам исключительно гладкая режущая поверхность?

Чрезвычайно гладкие внутренние стеновые панели, панели пола/крыши, специальные блоки.

Может производить чрезвычайно тонкие блоки и плиты толщиной всего 35 мм.

Высокоточная резка (<1 мм).

Снижение затрат на штукатурные и отделочные работы на поздней стадии строительства.

Значительное снижение стоимости строительства и экономия времени.

Сделайте так, чтобы наши клиенты выделялись на рынке.

СИСТЕМА ЭКСТРЕМАЛЬНОЙ ГЛАДКОЙ РЕЗКИ

СРАВНЕНИЕ ПРОЦЕССОВ ПРОИЗВОДСТВА АВТОКЛАВИРОВАННОГО ПЕНОБЕТОНА

| Тип процесса | Трансляционная режущая система | Перевернутая режущая система | |

| Нет необходимости разделять | Разделение после пропаривания | Сепарация перед пропариванием | |

| Шаг 1 | Используйте пустой кран | Переворот (90°) | Переворот (90°) |

| Шаг 2 | Резка (горизонтальное размещение) | Вырез (вертикальное размещение) | Вырез (вертикальное размещение) |

| Этап 3 | Горизонтальная паровая культивация | Вертикальное отпаривание | Перевернуть еще раз |

| Этап 4 | Сортировка, упаковка | Разделение после пропаривания | Удаление нижнего мусора |

| Этап 5 | / | Удаление нижнего мусора | Сепарация перед пропариванием |

| Этап 6 | / | Сортировка, упаковка | Горизонтальная паровая культивация |

| Шаг 7 | / | / | Сортировка, упаковка |

Оптимизация производственного процесса, уникальный и гибкий ассортимент продукции

Уникальное качество продукта — сверхгладкая режущая поверхность

Низкие эксплуатационные расходы и расходы на техническое обслуживание

Отсутствие отходов материала при резке (<1%)

Гибкая производственная мощность (320-1500 м³/день)

Высочайшая точность резки (<1 мм)

Самая передовая технология горизонтальной резки

Единственная технология, позволяющая производить высококачественные стальные опорные плиты

Интеграция мировых ресурсов

Создайте лучшее будущее

ПРОДУКТЫ

О НАС

БЫСТРОЕ СООБЩЕНИЕ

, Ltd. — поддержка: ShangXian

, Ltd. — поддержка: ShangXianАвтоматическая линия для производства автоклавного бетона

Автоматическая линия для производства стеновых и перегородочных блоков из автоклавного бетона с применением передовых виброударных технологий.

Краткие характеристики Оборудование для производства автоклавного бетона

- Максимальная производительность (заливка) – до 250 м3 выпускаемой продукции в сутки.

- Расчетная мощность — до 200 м3 выпускаемой продукции в сутки.

- Выпускаемая продукция – блоки стеновые и перегородочные маркированные средней плотности D400-D600, прочностью на сжатие В2-В3,5.

- Объем массы – 1 м3.

- Время литья одной массы – около 6 минут.

- Время выдержки массы перед разделкой — 3 — 4 часа.

- Время автоклавирования — 12 часов.

- Запас бетона — 120 тн.

- Запас наливной массы — 120 тн.

- Мощность оборудования — 240 кВт.

- Расход воды — 50 тонн в сутки.

- Служба — 11 чел.

- Окружающая среда – в цеховых помещениях в сухих условиях при температуре +5 0

- Площадь цеха 2500 м2.

- Высота наливной площадки 8,5м.

- Высота зоны отдыха 4,5м мин.

- Плотность, кг/м3: от 500 до 800.

- Прочность на сжатие, кг/см2: от 20 до 60.

- Коэффициент теплопроводности в сухом состоянии, λ0 [Вт/(м • 0 С)] : от 0,12 до 0,16.

- Усадка при высыхании, [мм/м]: не более 0,3 для автоклава.

- Паропроницаемость, мк [мг/(м • ч • Па)] : от 0,24 до 0,20.

- Огнестойкость при равномерно распределенной нагрузке: не менее 150 REI Точность размеров: 1 мм.

Особенности наших линий для производства автоклавного бетона

- КОМПАКТНОСТЬ

Основное оборудование размещено на площади 2,5 тыс. м2. Это позволяет нам размещать завод практически в любом месте, где есть трубопроводы.

- НЕБОЛЬШИЕ ИНВЕСТИЦИИ

Относительно небольшая вместимость не требует сложного инфраструктурного строительства (железнодорожный вокзал, грузовые помещения, административные и вспомогательные помещения и т.д.). Необходимое сырье доставляется автомобильным транспортом.

- КОРОТКИЙ СРОК ОКУПАЕМОСТИ

Низкие капитальные затраты, короткий срок запуска площадки и качественное производство позволяют сократить срок окупаемости до 1,5 лет.

- ПРОИЗВОДСТВЕННОЕ КАЧЕСТВО

При проектировании машин был учтен существующий мировой опыт производства цельного автоклавного газобетона. Газобетонные блоки, производимые на нашей линии, отвечают самым строгим мировым требованиям как по физико-химическим свойствам, так и по геометрическим размерам.

- АВТОМАТИЗАЦИЯ

Все элементы механизма полностью автоматизированы. Главный пульт оснащен сенсорным переключателем; доступны функции учета и контроля. Система автоматического управления питается от промышленной линейки ведущих мировых японских контроллеров, таких как Mitsubishi и Omron.

Главный пульт оснащен сенсорным переключателем; доступны функции учета и контроля. Система автоматического управления питается от промышленной линейки ведущих мировых японских контроллеров, таких как Mitsubishi и Omron.

Сырье для производства автоклавных газобетонных блоков

- ВЯЖУЩИЕ МАТЕРИАЛЫ

— портландцементы, определенные по ГОСТ 31108 и 10178; без добавления березовой муки, жженой глины, трассы, глинита, опоки, золы; с содержанием трехкальциевого алюмината (С3А) макс. 8% по массе. Время подготовки: начало – не ранее 2 часов, окончание – не позднее 4 часов;

— Высокоосновная крошка, содержащая СаО не менее 40 %, в том числе свободной извести не менее 16 %, SО3 не более 6 % и R2О не более 3,5 %;

— Известь негашеная кальциевая по ГОСТ 9179, быстрогасящаяся и среднегасящаяся, со скоростью гашения 5-25 минут и с содержанием активного СаО + МgО не менее 70 %, дожигания не более 2 %

- КРЕМНИЯ МАТЕРИАЛЫ

— Природные материалы – песок кварцевый, содержащий SiO2 не менее 85 %, влажные и глинистые примеси не более 3 %, монтмориллонитовые глинистые примеси не более 1,5 %;

-Послепродукты обрабатывающей промышленности и энергетики: золы-уноса ТЭЦ, концентраты собственного производства (концевые детали и отходы резания).

- ДОБАВКИ ДЛЯ КОНТРОЛЯ И УЛУЧШЕНИЯ СВОЙСТВ ГЕОБЕТОНА

-добавки, определенные ГОСТ 24211;

— шлаки доменные гранулированные по ГОСТ 3476;

— блок гипсовый по ГОСТ 4013.

- ПРИСАДКА ГАЗОБРАЗУЮЩАЯ

— алюминиевая пудра или паста на основе алюминиевой пудры.

- ВОДА по ГОСТ 23732.

Оборудование для производства автоклавного бетона: описание процесса

ЭТАП ПОДГОТОВКИ И ХРАНЕНИЯ СЫРЬЯ

ВЯЖУЩЕЕ (цемент, известь) загружают пневматическим транспортом в питающие силосы из цементовозов или железнодорожных разгрузчиков с помощью компрессорной системы.

НАПОЛНИТЕЛЬ (песок) подается в шаровой барабан мокрого помола, после чего поступает в специальный шламонакопитель. Туда же поступает подготовленная водная смесь из промышленных отходов (концевых частей и отходов резки).

ДОБАВКИ (жидкие) заливают в специальные емкости, где смешивают с водой и доводят до необходимой температуры; сыпучие добавки дозируются в шаровой барабан с песком.

СМЕСЬ ГАЗОБРАЗУЮЩАЯ (алюминиевый порошок или паста) загружается в установку для получения суспензии на водной основе.

Смешивание

Смешивание сухих и жидких ингредиентов происходит в несколько этапов.

Контроль, изготовление и управление Основные функции установки на всех стадиях производства газобетонной смеси выполняются на ЦПУ завода, расположенной под смесительной колонной и рядом с площадкой заливки смеси в формы.

Соотношение ингредиентов и процесс смешивания выполняются полностью автоматически и контролируются управляющим компьютером, в котором хранится рецепт смеси для производства газобетона требуемого качества.

В режиме реального времени оператор контролирует рабочий процесс установки. При необходимости оператор может отрегулировать или изменить текущую рецептуру, время смешивания, температурный режим и другие рабочие параметры на электронной панели главной консоли или с помощью компьютера.

Кроме того, оператор может изменить режим работы на частично ручной или ручной.

Резка

Масса с необходимой пластической прочностью подается на резку специальным позиционным конвейером.

На первом этапе на специальном ленточнопильном станке от массы отрезается верхний торец (до 5 мм) и нижняя часть.

Второй этап — массовая раскряжевка и продольная резка на РИФ-1; концы отходов попадают на мусорный конвейер и поступают в узел рециклинга, а блокированная масса перекатывается на толкающий конвейер с передаточной тележкой для загрузки в автоклавы.

Автоклавирование длится 12 часов и состоит из 4-х этапов:

-вакуумное уплотнение;

— создание давления;

— изотермическое отверждение;

— декомпрессионно-разгрузочная подготовка.

В зависимости от рецептуры смеси при изотермическом твердении поддерживают температуру 180-193 С, давление 8-13 бар. Управление процессом автоклавирования происходит автоматически на специальном пульте управления.

Транспортировка

После автоклавного твердения нарезанная масса направляется на демонтаж.

1 Подготовка компонентов

1 Подготовка компонентов